Ступень погружного многоступенчатого центробежного насоса - RU2628470C1

Код документа: RU2628470C1

Чертежи

Описание

Изобретение относится к нефтяному машиностроению, а именно к многоступенчатым центробежным насосам с изделиями из полимерных материалов. Может быть использовано в составе погружных многоступенчатых центробежных насосов для подъема пластовой жидкости из нефтяных скважин с повышенным содержанием механических примесей, в том числе солей, с переменной вязкостью.

Известна ступень погружного многоступенчатого центробежного насоса (патент РФ на изобретение №2220327, МПК F04D 13/10, F04D 29/02, опубл. 27.12.2003), содержащая направляющий аппарат и рабочее колесо, выполненное в виде единого целого со втулкой, внешняя цилиндрическая поверхность которой образует пару трения с соответствующей внутренней цилиндрической поверхностью направляющего аппарата. Одна из деталей, упомянутой пары трения, выполнена из спеченного пористого металлического материала, а вторая деталь выполнена из литейного чугуна нирезиста, при этом, по меньшей мере, часть детали из спеченного пористого металлического материала пропитана сплавом с высоким содержанием меди. В пазах дисков рабочего колеса закреплены антифрикционные шайбы, изготовленные из текстолита.

Недостатком описанной конструкции является применение металлических материалов для изготовления как радиальных пар трения, так и проточной части (каналов) направляющего аппарата и рабочего колеса, что при работе, во-первых, приводит к быстрому изнашиванию пары трения и заклиниванию ее деталей при повышенном содержании абразивных частиц, в том числе солеотложений, из-за незначительной разницы твердости деталей пар трения и высокой скорости осаждения солей на металлических поверхностях трения. Во-вторых, к снижению подачи многоступенчатого скважинного насоса, в том числе до нуля, из-за высокой скорости осаждения механических примесей и солей в металлических каналах рабочих колес и направляющих аппаратов, обусловленной их высокой шероховатостью и низкой стойкостью к электрохимической коррозии, которая может возникать при низкой коррозионной стойкости материалов и возникновению между ними гальванических пар, особенно между разнородными металлическими материалами. При этом продукты электрохимической коррозии в виде раковин могут являться дополнительными концентраторами осаждения механических примесей и солей или даже привести к частичному или полному разрушению ступени. В-третьих, при увеличении вязкости пластовой жидкости приводит к значительному падению подачи погружного многоступенчатого центробежного насоса и, как следствие, к деградации всей его рабочей характеристики, из-за высокой шероховатости поверхности каналов рабочих колес и направляющих аппаратов.

Указанные недостатки частично устраняются в конструкции ступени погружного многоступенчатого центробежного насоса (патент РФ на изобретение №2274769, МПК F04D 13/10, F04D 29/02, опубл. 20.04.2006), взятой в качестве прототипа. Ступень погружного многоступенчатого центробежного насоса содержит рабочее колесо с втулкой и направляющий аппарат, состоящий из стакана, верхнего диска, металлической втулки, нижнего диска и лопастей. Лопасти и втулка расположены на отдельной планшайбе, закрепленной на верхнем диске, а нижний диск выполнен в виде крышки, при этом рабочее колесо с втулкой, планшайба, лопасти и крышка выполнены из пластмассы. Пластмасса состоит из следующих компонентов: стеклонаполнитель 10-50%; минеральное вещество до 15%; фторопласт до 10%; дисульфид молибдена до 20%; графит до 20%; остальное - термопластичный материал.

Недостатками прототипа является то, что лопасти и втулка расположены на отдельной планшайбе, закрепленной на верхнем диске, а нижний диск выполнен в виде крышки и образуют многоячеистую камеру. Это приводит к образованию нескольких осевых потоков на выходе из направляющего аппарата, что при работе насосов низкой производительности (подачи) приводит к существенной гидродинамической нагрузке на рабочее колесо и, следовательно, снижению коэффициента полезного действия ступени погружного многоступенчатого центробежного насоса. Кроме того, конструкция втулки является неотъемлемой частью рабочего колеса, вследствие чего возникают существенные ограничения по применению абразивостойких антифрикционных полимерных материалов для радиальной пары трения, которые в свою очередь не могут применяться при изготовлении рабочего колеса. Также описанная конструкция существенно увеличивает трудоемкость технологического процесса ремонта ступени, так как требуется дополнительная механическая операция по отделению изношенной части втулки от рабочего колеса.

Задачей заявляемого технического решения является повышение коэффициента полезного действия, ремонтопригодности, стойкости к абразивному износу и осаждению механических примесей, в том числе солей, в каналах направляющего аппарата и рабочего колеса ступени погружного многоступенчатого центробежного насоса, а также снижение падения его подачи при повышении вязкости пластовой жидкости.

Технический результат достигается тем, что ступень погружного многоступенчатого центробежного насоса содержит рабочее колесо, направляющий аппарат, состоящий из стакана, верхнего диска, металлической втулки, нижнего диска и лопаток. При этом лопатки направляющего аппарата расположены только на верхнем диске, который соединен с металлическим стаканом, а металлическая втулка соединена с нижним диском. Направляющий аппарат имеет кольцевую камеру, образованную выходными кромками лопаток, поверхностью сопряжения поверхности нижнего диска со стороны лопаток и верхней торцевой поверхности металлической втулки. При этом нижний диск, верхний диск и лопасти рабочего колеса, верхний диск, нижний диск и лопатки направляющего аппарата выполнены из полимерного материала, который содержит стеклонаполнитель до 60%, термопластичный материал остальное. В ступень погружного многоступенчатого центробежного насоса дополнительно введена втулка защитная вала, которая может быть выполнена из абразивостойкого антифрикционного полимерного материала, который содержит стеклонаполнитель до 50%, фторопласт до 20%, минеральный наполнитель до 20%, термопластичный материал остальное.

В частном случае реализации изобретения, втулка защитная вала может быть выполнена из абразивостойкого антифрикционного полимерного материала, который содержит стеклонаполнитель до 20%, металлический наполнитель до 25%, углеволокно до 8%, кокс до 20%, дисульфид молибдена до 8%, фторопласт остальное.

В частном случае реализации изобретения, втулка защитная вала может быть выполнена из абразивостойкого антифрикционного полимерного материала в виде текстолитов.

В частном случае реализации изобретения, втулка защитная вала может быть выполнена из абразивостойкого антифрикционного полимерного материала в виде резиновых антифрикционных смесей.

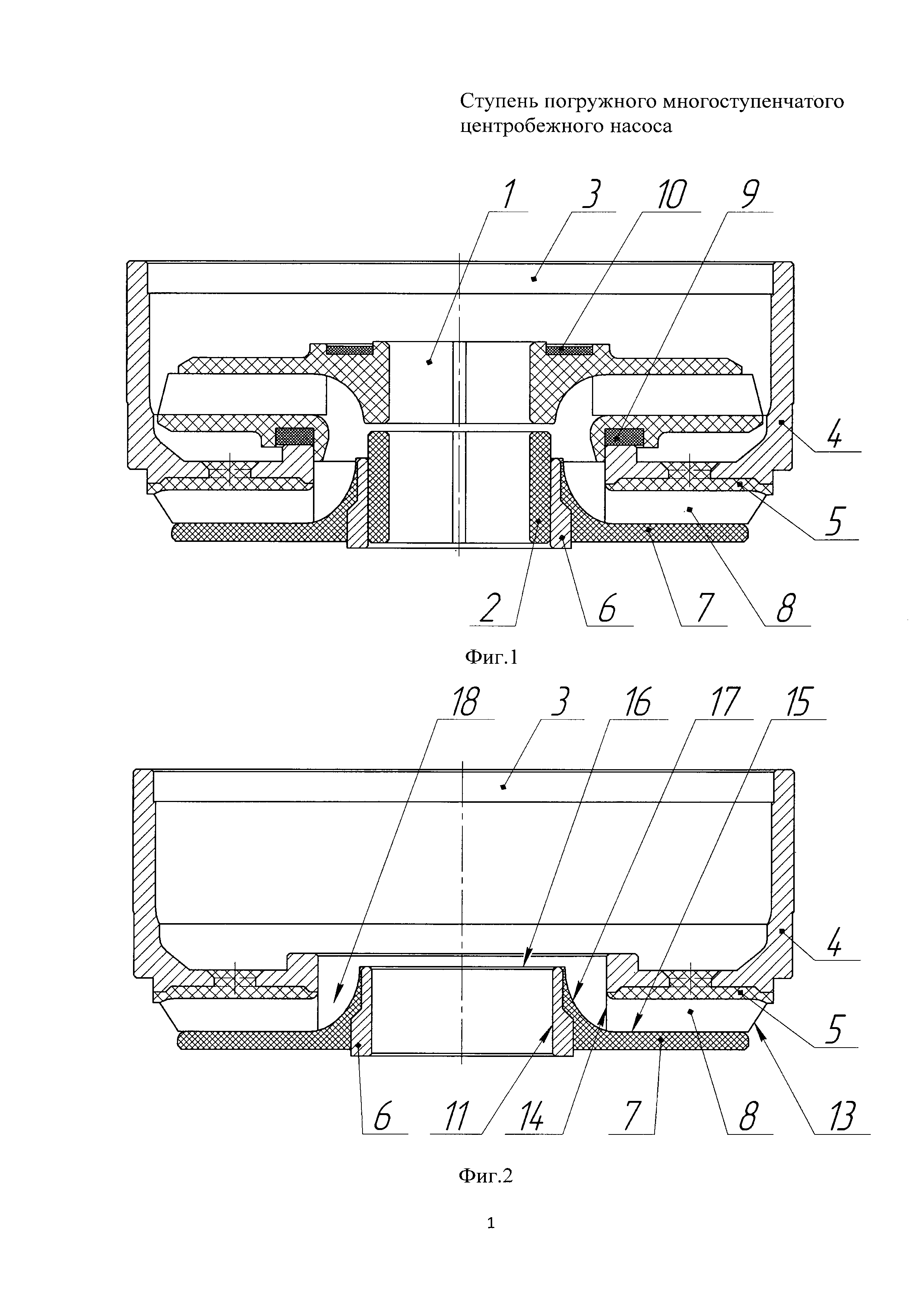

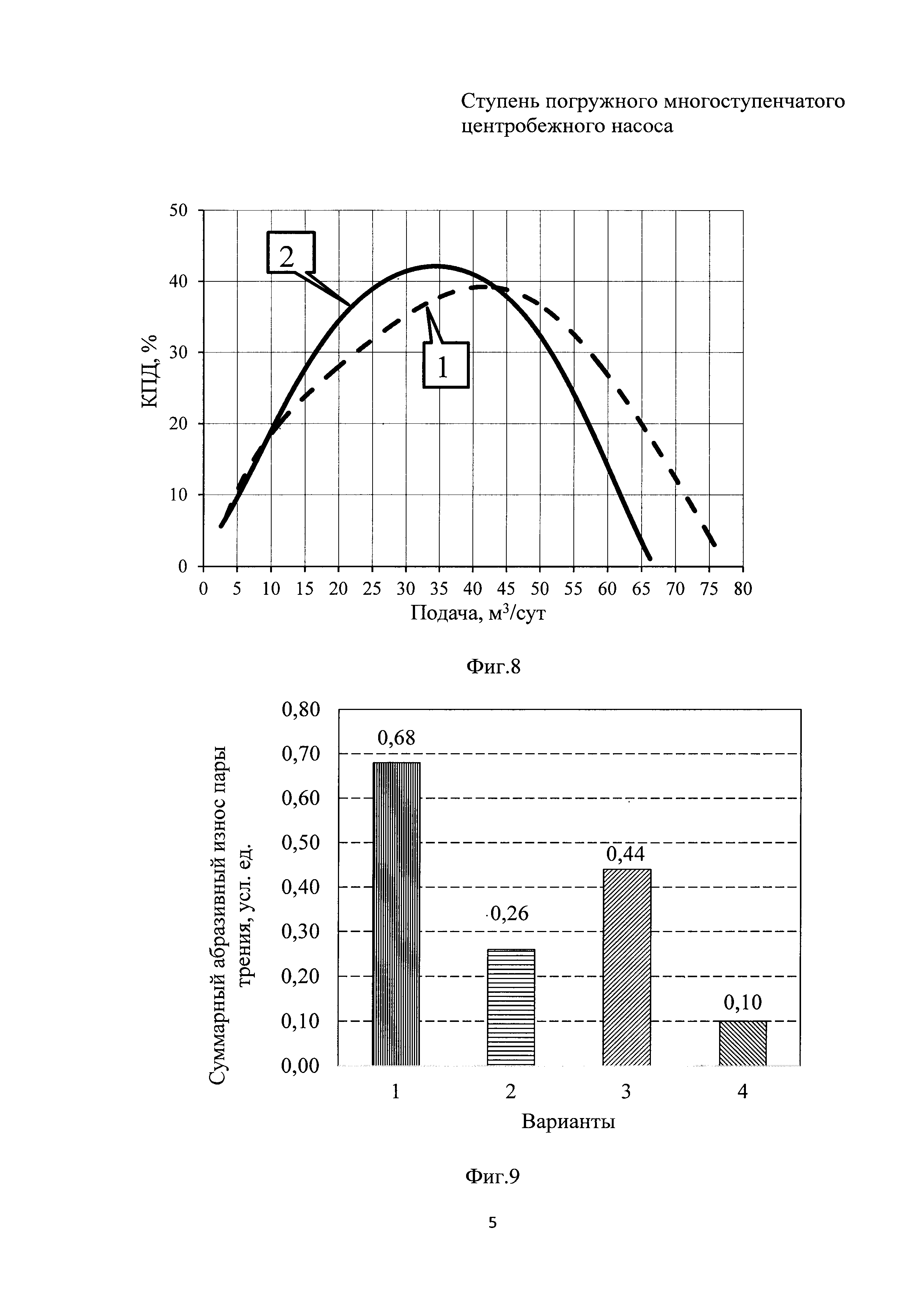

Сущность заявляемого технического решения поясняется чертежами. На фиг. 1 показана ступень погружного многоступенчатого центробежного насоса в разрезе; на фиг. 2 - аппарат направляющий в разрезе; на фиг. 3 - рабочее колесо в разрезе; на фиг. 4 - втулка защитная вала; на фиг. 5 - стакан направляющего аппарата с верхним диском и лопатками; на фиг. 6 - нижний диск направляющего аппарата, со стороны рабочего колеса; на фиг. 7 - нижний диск направляющего аппарата, со стороны лопаток; на фиг. 8 - графическая зависимость коэффициента полезного действия от подачи; на фиг. 9 - суммарный абразивный износ пар трения с втулками защитными вала из различных материалов; на фиг. 10 - графическая зависимость подачи от вязкости.

Ступень погружного многоступенчатого центробежного насоса (фиг. 1) содержит рабочее колесо 1, втулку защитную вала 2 и направляющий аппарат 3 (фиг. 2), состоящий из металлического стакана 4, верхнего диска 5, металлической втулки 6, нижнего диска 7 и лопаток 8. При этом лопатки 8 направляющего аппарата 3 расположены на верхнем диске 5, который соединен с металлическим стаканом 4, а металлическая втулка 6 - на нижнем диске 7. Рабочее колесо 1, лопатки 8, верхний диск 5 и нижний диск 7 выполнены из полимерных материалов, а втулка защитная вала 2 - из антифрикционного абразивостойкого полимерного материала. Рабочее колесо 1 и втулка защитная вала 2 установлены на валу (на фиг. не показано). Верхний диск 5 с лопатками 8 могут соединяться с металлическим стаканом 4 во время литья полимерных материалов под давлением. Нижний диск 7 с металлической втулкой 6 также могут соединяться во время литья полимерных материалов под давлением. В свою очередь, нижний диск 7 с металлической втулкой 6 может соединяться с лопатками 8 с помощью ультразвуковой сварки. На рабочем колесе 1 с нижней и верхней части устанавливаются антифрикционные шайбы 9 и 10 соответственно. Втулка 6 имеет внутреннюю поверхность 11, которая при работе может соприкасаться с наружной поверхностью 12 втулки защитной вала 2. Поверхности 11 и 12 образуют радиальную пару трения. Лопатки 8 имеют входные 13 и выходные 14 кромки. Поверхность 15, сопрягаемая с лопатками 8, и верхняя торцевая поверхность 16 нижнего диска 7 имеют сложнопрофильную поверхность сопряжения 17. Между выходными кромками 14 и поверхностью сопряжения 17 расположена кольцевая камера 18. Рабочее колесо 1 имеет нижний диск 19, верхний диск 20 и лопасти 21, которые образуют каналы рабочего колеса.

При работе ступени погружного многоступенчатого центробежного насоса рабочее колесо 1 с антифрикционными шайбами 9 и 10, верхним 19 и нижним 20 дисками, и втулка защитная вала 2 приводится во вращение через вал относительно направляющего аппарата 3. При этом направляющий аппарат 3 может соприкасаться своей металлической втулкой 6 с втулкой защитной вала 2. При вращении вала нагнетаемая жидкость проходит через каналы направляющего аппарата 3, которые образованы входными кромками 13, лопатками 8, поверхностью 15 нижнего диска 7, верхним диском 5 и выходными кромками 14, затем проходит в кольцевую камеру 18 и попадает в рабочее колесо 1, которое при вращении вытесняет ее своими лопастями 21 в металлический стакан 4 и далее в каналы следующего сопрягаемого направляющего аппарата (на фиг. не показан). При этом наружная поверхность 12 втулки защитной вала 2 и внутренняя поверхность 11 втулки 6 образуют радиальную пару трения полимерного материала с металлическим.

При прохождении пластовой жидкости через каналы направляющего аппарата потоки из каждого канала смешиваются в кольцевой камере 18, ограниченной выходными кромками 14, верхней торцевой поверхностью 16 и поверхностью сопряжения 17, и придают дополнительное попутное вращение потоку на выходе из направляющего аппарата относительно оси ступени, что способствует снижению гидродинамической нагрузки на рабочее колесо 1. Проведенные экспериментальные исследования опытных образцов ступени показали, что при одинаковых номинальных подачах низкопроизводительных насосов предлагаемая конструкция ступени способствует повышению коэффициента полезного действия (КПД). Это можно видеть на графической зависимости коэффициента полезного действия от подачи, представленной на фиг. 8. На фиг. 8 представлены зависимости коэффициента полезного действия от подачи двух образцов, где: 1 - это образец, взятый за прототип; 2 - образец по предлагаемому техническому решению. При номинальной подаче 30 м3/сут коэффициент полезного действия прототипа составляет 35%, а коэффициент полезного действия образца по предлагаемому техническому решению - 42%. Превышение по коэффициенту полезного действия в данном случае составило 20%, что является значительным положительным техническим результатом. Кроме того, повышенное значение коэффициента полезного действия у образца по предлагаемому техническому решению относительно прототипа наблюдается во всем рабочем диапазоне подач - от 20 до 40 м3/сут.

В конструкции по предлагаемому техническому решению введено рабочее колесо 1 (фиг. 3) и втулка защитная вала 2 (фиг. 4). Рабочее колесо 1 изготовлено из полимерных термопластичных материалов и имеет в своем составе антифрикционные шайбы 9 и 10, изготовленные, например, из текстолитов. Технология изготовления рабочего колеса 1, включающая в себя литье под давлением и сборочные операции, существенно ограничивает номенклатуру полимерных термопластичных материалов для изготовления пар трения. Условия работы рабочего колеса 1 из полимерных термопластичных материалов не подразумевают при его вращении в пластовой жидкости с повышенным содержанием абразивных частиц процесса гидроабразивного изнашивания каналов.

Рабочее колесо 1 и части направляющего аппарата 3, кроме металлического стакана 4 и металлической втулки 6, изготовлены из полимерного материала, состоящего из следующих компонентов: стеклонаполнитель до 60%, остальное термопластичный материал. По сравнению с материалом, описанным в прототипе, в предлагаемом составе отсутствуют антифрикционные компоненты, такие как минеральное вещество, фторопласт, дисульфид молибдена, графит. В материале для изготовления прототипа применение данных компонентов обусловлено тем, что втулка, как элемент пары трения, являлась неотъемлемой частью рабочего колеса. В предлагаемой конструкции рабочего колеса 1 указанный элемент пары трения вынесен в отдельную деталь - втулка защитная вала 2, поэтому применение указанных антифрикционных компонентов технически и экономически не целесообразно. Кроме того, поверхности каналов рабочего колеса 1 и частей направляющего аппарата 3, изготовленные из стеклонаполнителя и термопластичного материала, обладают следующими отличительными свойствами по отношению к металлическим поверхностям: низкая шероховатость, стойкость к электрохимической коррозии. Металлические поверхности обладают низкой стойкостью к электрохимической коррозии, возникающей при сопряжении разнородных металлических, то есть токопроводящих, материалов, создавая, тем самым, в коррозионно-активной среде гальваническую пару. Наряду с изначально высокой коррозионной стойкостью указанного полимерного материала, в описанной конструкции отсутствуют гальванические пары, так как из двух сопрягаемых поверхностей, как минимум, одна, то есть полимерная, не проводит электрический ток. Поверхности каналов рабочего колеса 1 и направляющего аппарата 3, изготовленные из материала с указанными отличительными свойствами, обладают повышенной стойкостью к осаждению механических примесей, в том числе солей, вследствие своей низкой шероховатости и нейтральностью к электрохимической коррозии. Шероховатость поверхностей каналов рабочего колеса 1 и направляющего аппарата 3 существенно влияет на скорость течения пластовой жидкости, следовательно, прямо пропорционально на подачу. Пластовая жидкость имеет различную вязкость, в том числе увеличенную по отношению к вязкости воды. Увеличение вязкости пластовой жидкости значительно снижает подачу многоступенчатого насоса, особенно при высокой шероховатости поверхностей каналов рабочего колеса 1 и направляющего аппарата 3. Эту зависимость можно наглядно продемонстрировать с помощью фиг.10, на которой представлена графическая зависимость подачи от вязкости двух образцов с различными шероховатостями, но с одинаковыми геометрическими параметрами, полученная в результате экспериментальных исследований. Образец 1 изготовлен из чугуна с шероховатостью литейных поверхностей каналов рабочего колеса и направляющего аппарата, которая технологически ограничена значением 20 мкм по Ra, образец 2 изготовлен из предлагаемого полимерного материала с шероховатостью литейных поверхностей каналов рабочего колеса 1 и направляющего аппарата 3 величиной 0,4 мкм по Ra. Значения подачи представлены в условных единицах, за единицу принимались значения подачи при вязкости, соответствующей воде. Из графической зависимости подачи от вязкости двух образцов с различными шероховатостями видно, что в рассматриваемом диапазоне значений вязкости снижение подачи образца 2 ниже, чем у образца 1. Следовательно, применение предлагаемого полимерного материала для изготовления каналов рабочего колеса 1 и направляющего аппарата 3 позволяет снизить падение подачи многоступенчатого погружного центробежного насоса при подъеме вязкой пластовой жидкости.

Наиболее интенсивный процесс абразивного изнашивания наблюдается в радиальной паре трения «направляющий аппарат 3 - втулка защитная вала 2». Для обеспечения абразивной стойкости втулки защитной вала 2 предлагается использовать следующие варианты абразивостойких антифрикционных полимерных материалов.

Абразивостойкий антифрикционный полимерный материал по первому варианту содержит: стеклонаполнитель до 50%; фторопласт до 20%; минеральный наполнитель до 20%; остальное термопластичный материал. Данный абразивостойкий антифрикционный полимерный материал поддается литью под давлением, что обеспечивает высокую технологичность изготовления втулки из абразивостойкого антифрикционного полимерного материала по первому варианту.

Абразивостойкий антифрикционный полимерный материал по второму варианту содержит: стеклонаполнитель до 20%; металлический наполнитель до 25%; углеволокно до 8%; кокс до 20%; дисульфид молибдена до 8%; остальное фторопласт. Данный абразивостойкий антифрикционный полимерный материал не поддается литью под давлением, что снижает технологичность изготовления втулки из абразивостойкого антифрикционного полимерного материал по сравнению с первым вариантом, но обладает более высокими показателями по абразивной стойкости.

Абразивостойкий антифрикционный полимерный материал по третьему варианту представлен в виде текстолитов, например ОПМ-94. Текстолиты обладают высокой абразивной стойкостью и при этом достаточно технологичны при изготовлении втулки защитной вала 2.

Абразивостойкий антифрикционный полимерный материал по четвертому варианту представлен в виде резиновых антифрикционных смесей (например, смесь резиновая ИРП1293), армированных металлическими и неметаллическими материалами. Резиновые антифрикционные смеси обладают максимальной абразивной стойкостью среди рассматриваемых вариантов. Втулка защитная вала 2, изготовленная из абразивостойкого антифрикционного полимерного материала по четвертому варианту, должна иметь армирующую основу для обеспечения жесткости конструкции при передаче крутящего момента от вала к втулке защитной вала.

Во время работы ступени погружного многоступенчатого центробежного насоса в пластовой жидкости с повышенным содержанием абразивных частиц втулка защитная вала 2 при вращении может сопрягаться с металлической втулкой 6 направляющего аппарата 3. Наружная поверхность 12 втулки защитной вала 2 (фиг. 4) контактирует с поверхностью 11 металлической втулки 6, при этом происходит абразивное изнашивание радиальной пары трения «направляющий аппарат 3 - втулка защитная вала 2».

Суммарный абразивный износ пар трения образцов втулок защитных вала из материалов по описанным вариантам относительно прототипа, принятого за условную единицу, представлены на фиг. 9. Видно, что суммарный абразивный износ пар трения относительно прототипа составляет:

0,68 усл. ед. для пары трения с абразивостойким антифрикционным полимерным материалом по первому варианту;

0,26 усл. ед. для пары трения с абразивостойким антифрикционным полимерным материалом по второму варианту;

0,44 усл. ед. для пары трения с абразивостойким антифрикционным полимерным материалом по третьему варианту;

0,10 усл. ед. для пары трения с абразивостойким антифрикционным полимерным материалом по четвертому варианту.

Данные результаты получены при испытании пар трения, в которой металлическая втулка 6 была изготовлена из чугуна типа ЧН16Д7ГХШ, а втулка защитная вала 2 из материалов по описанным выше вариантам. Все рассмотренные варианты материалов позволяют получить существенное снижение суммарного абразивного износа пары трения «направляющий аппарат 3 - втулка защитная вала 2» относительно пары трения с прототипом.

В процессе работы ступени погружного многоступенчатого центробежного насоса в пластовой жидкости с повышенным содержанием абразивных частиц наиболее интенсивному абразивному износу подвержены три детали: антифрикционные шайбы 9 и 10, втулка защитная вала 2. Отличительной особенностью процесса ремонта ступени погружного многоступенчатого центробежного насоса по предлагаемому техническому решению является простая замена втулки защитной вала 2 без дополнительной механической обработки, что существенно снижает трудоемкость ремонта ступени и, следовательно, повышает ее ремонтопригодность.

Положительный эффект повышения коэффициента полезного действия достигается путем снижения гидродинамической нагрузки на рабочее колесо, введением кольцевой камеры, ограниченной выходными кромками, верхней торцевой поверхностью и поверхностью сопряжения, и дополнительного попутного вращения потоку на выходе из направляющего аппарата относительно оси ступени. Повышение ремонтопригодности обеспечивается снижением трудоемкости ремонта ступени за счет отсутствия операций по отделению изношенной втулки от рабочего колеса. Повышение стойкости к абразивному износу достигается путем применения для изготовления втулки защитной вала абразивостойких антифрикционных материалов. Повышение стойкости к осаждению механических примесей, в том числе солей, в каналах направляющего аппарата и рабочего колеса ступени погружного многоступенчатого центробежного насоса обеспечивается применением полимерного материала, который придает поверхностям следующие свойства: низкая шероховатость, коррозионная стойкость, диэлектрические свойства. Снижение падения подачи погружного многоступенчатого центробежного насоса при увеличении вязкости пластовой жидкости обеспечивается применением рабочих колес и направляющих аппаратов, поверхности каналов которых изготовлены из предлагаемого полимерного материала и имеют низкую шероховатость.

Реферат

Изобретение относится к нефтяному машиностроению, а именно к погружным многоступенчатым центробежным насосам с изделиями из полимерных материалов, и может быть использовано в насосах для подъема пластовой жидкости из нефтяных скважин с повышенным содержанием механических примесей, в том числе солей, с переменной вязкостью. Ступень погружного многоступенчатого центробежного насоса содержит рабочее колесо и направляющий аппарат, состоящий из стакана, верхнего диска, металлической втулки, нижнего диска и лопаток. Лопатки направляющего аппарата расположены только на верхнем диске, который соединен с металлическим стаканом. Металлическая втулка соединена с нижним диском. Диски и лопасти рабочего колеса и диски и лопатки направляющего аппарата выполнены из полимерного материала, включающего стеклонаполнитель и термопластичный материал. Изобретение направлено на повышение коэффициента полезного действия, ремонтопригодности, стойкости к абразивному износу и осаждению механических примесей, в том числе солей, в каналах направляющего аппарата и рабочего колеса ступени, а также снижение падения подачи насоса при повышении вязкости пластовой жидкости. 5 з.п. ф-лы, 10 ил.

Комментарии