Многослойная конструкция, служащая подложкой для печати, и способ ее изготовления - RU2404062C2

Код документа: RU2404062C2

Чертежи

Описание

Область техники, к которой относится изобретение

Описывается многослойная подложка, а также способ изготовления такой многослойной подложки, которая может найти применение в особенности в качестве печатного материала, например в качестве защищенного документа. Многослойная подложка охватывает по меньшей мере первую бумажную вкладку, по меньшей мере вторую бумажную вкладку, а также по меньшей мере один слой пластика, помещаемый между слоями бумаги и соединенный со слоями бумаги, по меньшей мере из одного термопластичного полимерного материала. Предложенная плоскостная подложка может найти применение, например, в качестве печатного материала, в особенности в качестве защищенной бумаги, но также в качестве упаковочного материала, защитного материала, подложки карт и т.д.

Уровень техники

Печатные подложки для ценных документов, например банкнот, относятся к области постоянно совершенствуемых разработок, чтобы соответствовать также постоянно растущим потребностям в защите от подделок. При этом особенно интересным является создание мер защиты, которые узнаются пользователями в нормальном обиходе без привлечения вспомогательных технических средств, но которые при этом не могут быть воссозданы простым способом. Таким признаком является, например, многоцветный водяной знак, который традиционно используется в защищенных бумагах и утвержден в качестве стандарта.

В постоянном стремлении создать новые подложки для банкнот наряду с известными защищенными бумагами применение находят также и альтернативные материалы в качестве материала основы. Так, например, в Австралии с 1988 г. были введены в обращение банкноты, в которых полимерная пленка служит печатной подложкой. Такие полимерные банкноты обладают по отношению к классическим банкнотам на бумажной основе рядом преимуществ, как, например, более высокая прочность на разрыв или более высокая сопротивляемость загрязнению. Однако что касается защиты от подделок, в случае полимерных банкнот следует отметить и некоторые существенные недостатки по сравнению с банкнотами из защищенной бумаги. В особенности не является возможным разместить настоящие водяные знаки в этих подложках. Также другие утвержденные применяемые в бумажных подложках и признанные потребителями признаки, такие как меланжевые волокна, планшеты или защитные нити, не могут быть реализованы в полимерных банкнотах. Также отсутствуют ощущения на ощупь и шуршание, типичные для банкнот на бумажной основе, которые часто служат четким критерием подлинности банкнот. Важность тактильных ощущений при различении между подлинными и поддельными банкнотами была, например, исследована банком Bank of Canada и приведена в SPIE Vol.5310, Optical Security and Counterfeit Deterrence Techniques V, Analysis of Counterfeits and Public Survey Results as Design Input, p.63 ff.

Чтобы объединить преимущества обеих подложек банкнот, уже предлагались комбинации обоих материалов. Так, например, ЕР 0628408 описывает подложку, состоящую из отпечатанной пленки, на которую с двух сторон с помощью адгезива ламинируется защищенная бумага. Цель таких изобретений состоит среди прочего в том, чтобы интегрировать между обоими слоями дополнительные признаки защиты, в особенности в виде печати, и соединить два бумажных слоя.

В WO 2004/028825 предлагается конструкция, у которой защищенная бумага на ее поверхности снабжена пленкой. В одной из возможных форм выполнения между двумя пленками предусмотрена бумажная лента с перфорированными отверстиями оконного типа. Цель этого изобретения состоит в том, чтобы таким способом с обеих сторон защищать поверхность бумаги от загрязнений.

Полимерные банкноты обладают наряду с названной повышенной долговечностью по сравнению с традиционными бумажными банкнотами также возможностью для дополнительной защиты от подделок, которая не может быть реализована в случае классических бумажных подложек. Целенаправленное неполное нанесение печати или отсутствие ее на определенных участках подложки приводит к созданию прозрачных участков (так называемых окон), которые рассматриваются как весьма эффективная защита против наиболее простых и широко распространенных методов копирования. Эти смотровые окна причисляются к признакам «первой ступени», в которых по определению пользователь может убедиться без привлечения дополнительных устройств. Поскольку проверка смотрового окна может быть произведена особо тайным образом и порой даже неосознанно, то этот признак принципиально считается многими центральными банками как крайне эффективный. Прозрачные участки открывают также возможность использования элементов защиты нового типа, которым для выполнения их функции необходим прозрачный материал основы.

Однако подложка, с помощью которой в известных случаях выполняются банкноты с такими смотровыми окнами, в вопросах защищенности имеет важные недостатки. Характерные ощущения на ощупь и шуршание банкноты на бумажной основе - зачастую важнейшие свойства при распознавании поддельных денежных знаков - полностью отсутствуют и не могут быть приданы им.

Ценимый, а также известный пользователям и по-прежнему крайне надежный водяной знак также не может быть реализован в полимерных подложках и может быть воссоздан печатным способом лишь в неудовлетворительном качестве; это спорное решение, так как по сымитированным с помощью печати водяным знакам обычно распознается поддельная банкнота. Другие также известные в обществе признаки защиты, такие как защитные нити и меланжевые волокна, также не могут быть реализованы в полимерных подложках, разве только могут быть приданы печатным способом в неудовлетворительном и, как было сказано выше, сомнительном виде из-за способа печати.

Следующим недостатком полимерных банкнот следует рассматривать то, что они не могут сворачиваться привычным образом, так как они самопроизвольно распрямляются. При настойчивой попытке свернуть полимерную банкноту создается сгиб, который более не разглаживается. В области кромки сгиба обычно пропадает печать, а из-за пользования банкнотами в типичном для них обращении быстро стирается печатная краска. Следующим недостатком следует рассматривать то, что в случае полимерной подложки в известных случаях речь идет о растянутом полипропилене, материале, который находит применение в бесчисленном количестве продуктов повседневного пользования, таких как упаковочная пленка, прозрачная пленка, уплотнительная пленка и др. подобного качества, и тем самым легко доступен потенциальному подделывателю. Тот факт, что в случае используемой подложки речь идет о растянутой пленке, проявляется негативно в особенности тогда, когда подложка подвергается воздействию повышенных температур, как они вполне могут возникнуть в ежедневном обиходе. Вблизи горячей плиты или же под галогеновой лампой вполне может произойти усадка такой полимерной банкноты.

По всем этим причинам банкноты на полимерных подложках до сего времени не приобрели большого значения и частично были - даже через небольшое время после их успешного введения в оборот - вновь заменены на классические банкноты, основанные на бумажной подложке.

В стремлении реализовать без названных недостатков ценное и - как признак защиты - высоко оцененное смотровое окно были предприняты различные усилия получить такое смотровое окно в бумажной подложке.

Так, например, DE 4334848 описывает бумажную основу с перфорацией оконного типа, которая закрыта защитной пленкой.

Другое применение описано в WO 03/085193. Там защитная лента в процессе формования бумаги так вделана в защищенную бумагу, что в ценном документе образуются прозрачные вырезы. В обоих способах применения общим является то, что смотровые окна могут быть реализованы только в одной определенной области полосы, которая получается путем подачи защитной пленки или защитной ленты по направлению движения. В этих областях подложка отличается от других областей по толщине и механическим свойствам, что может мешать как при переработке, так и при пользовании.

Совсем другое применение преследует WO 2004/076198, который описывает многослойный ламинат из бумажных вкладок и вкладок пленки, в котором бумажные вкладки в предпочтительной форме выполнения имеют сквозные вырезы, вследствие чего в ламинате возникают желаемые смотровые окна. Преимущество такой слоистой конструкции заключается в том, что смотровые окна могут быть реализованы в документе на любых местах и в любом количестве. Соединение бумажных вкладок и пленки происходит в процессе ламинирования, при котором определенно отказываются от любого вида адгезива. В данном предложении речь идет о технологически изящном применении, которое, однако, при определенных обстоятельствах скрывает в себе определенные экономические и технологические трудности. В особенности обусловленное процессом обязательное нагревание бумажных вкладок выше температуры размягчения полимерной пленки является при определенных обстоятельствах вредным для свойств продукта. Бумажные вкладки при этом процессе сильно обезвоживаются, склонны к пожелтению или вообще к пергаментизации, что может отрицательно сказаться на оптических свойствах (оттенок, непрозрачность), а также на механических свойствах (охрупчивание, число двойных сгибов). В качестве следующего недостатка этого процесса следует рассмотреть то обстоятельство, что в случае перфорации в двух бумажных вкладках, в которых полимерная пленка свободно доступна с одной или обеих сторон и тем самым образуется или односторонне перекрытое, или же полностью прозрачное смотровое окно, полимерная пленка нагревается до той же температуры, что и оставшийся комплекс. При этой температуре имеется, как правило, повышенная смачиваемость полимера, так что бумажные вкладки достаточно сильно пропитываются с образованием зоны проникновения. При этих условиях полимер имеет, естественно, также повышенное сродство к аппаратным узлам (валики, несущая лента) ламинатора, которые имеют такую же или еще более высокую температуру, чем температура полимера, что может привести к приклеиванию полимерной пленки на деталях аппарата и к образованию возможных поверхностных структур.

Раскрытие изобретения

В основу изобретения положена задача предоставить улучшенный по сравнению с уровнем техники печатный материал, в особенности для использования в качестве защищенной бумаги, а также способ его изготовления. Конкретно речь идет о том, чтобы предоставить многослойную подложку, а также способ ее изготовления, причем многослойная подложка включает в себя по меньшей мере первую бумажную вкладку, по меньшей мере вторую бумажную вкладку, а также по меньшей мере один размещенный между этими бумажными вкладками и соединенный с этими бумажными вкладками слой пластика по меньшей мере из одного термопластичного полимерного материала. Предпочтительно речь идет о том, чтобы создать многослойную подложку, а также способ ее изготовления, причем многослойная подложка включает в себя по меньшей мере первую бумажную вкладку, по меньшей мере вторую бумажную вкладку, а также по меньшей мере один размещенный между бумажными вкладками и соединенный с бумажными вкладками слой пластика по меньшей мере из одного термопластичного полимерного материала, причем по меньшей мере одна из бумажных вкладок имеет сквозную перфорацию, которая по всей поверхности перекрыта слоем пластика.

Решение этой задачи достигается тем, что слой пластика в расплавленном состоянии вводится между бумажными вкладками, а бумажные вкладки затем сдавливаются между парой валиков в непрерывном процессе, причем образуется соединение за счет атомно-молекулярных сил между бумажными вкладками и слоем пластика с образованием зоны проникновения, в которой части слоя пластика соединены с массой волоконного комплекса бумажных вкладок, причем слой пластика имеет плотность более 20 г/м2 и максимально 100 г/м2.

Идея изобретения состоит, таким образом, в том, чтобы поместить слой пластика между двумя бумажными слоями таким образом, чтобы могло быть создано глубокое соединение между бумажными слоями, не применяя при этом адгезивов, поскольку последнее обстоятельство часто может быть недостатком в вопросе защиты (склеенные ламинаты могут быть распороты на клеевых слоях). В дальнейшем слой пластика должен перенять стабилизирующую и несущую функцию, то есть слой пластика служит не только как усилитель сцепления между обоими бумажными слоями, но и усиливает многослойную подложку как целое. Это означает, что, например, число двойных сгибов резко увеличивается по сравнению с чисто бумажными подложками и тем самым достигается многослойная подложка, которая существенно дольше служит даже при интенсивном пользовании. Это возможно благодаря плотности слоя пластика более 20 г/м2. Чтобы, тем не менее, иметь бумагоподобные осязательные свойства, слой пластика должен иметь плотность не более 100 г/м2.

Из совершенно другой области известно, что многослойные ламинаты из бумаги с внутренним полимерным слоем также могут быть получены таким образом, что полимер наносится в расплавленной форме в процессе экструзионного нанесения между двумя бумажными вкладками. Такое решение описано, например, в патентном документе US 2002/0176973 A1. В этом тексте из другой технической области описан ламинат с улучшенной размерной стабильностью при колеблющейся влажности воздуха, состоящий из двух бумажных вкладок с внутренней вкладкой из полимера, но при этом вкладка из полимера в каждом случае выполнена толще, чем каждая из бумажных вкладок.

Поскольку этот пример относится к другой технической области, то и свойства продукта существенно отличаются от свойств, к получению которых направлено настоящее изобретение. Например, не применяются защищенные бумаги, особенно никакие бумаги с водяными знаками, которые по своим прочностным характеристикам, а также оптическим и осязательным свойствам существенно отличаются от используемых в US 2002/0176973 A1 крафт-бумаг и пигментных бумаг. Далее в случае предпочитаемых полимеров в US 2002/0176973 A1 речь идет о полиолефинах, которые по причине их гидрофобного характера обладают меньшим сродством к бумаге. Соответственно этому полимер не проникает в бумажные вкладки (ср. US 2002/0176973 A1, раздел 0040 и фиг.1/фиг.2), т.е. зоны проникновения в смысле настоящего изобретения, без сомнения, не будут образовываться в US 2002/0176973 A1. Образование зоны проникновения, в которой полимер по меньшей мере частично проникает в волоконный комплекс бумажной вкладки, является, однако, существенным признаком настоящего изобретения и необычайно важно именно в защитной функции. Это достигается среди прочего терморегулированием валиков ламинатора, которые в противоположность документу из уровня техники US 2002/0176973 A1 охлаждаются до температуры 15-30°С (ср. US2002/0176973 A1, раздел 0046).

В противоположность настоящему изобретению, целью которого является многослойная подложка, которая в своих осязательных свойствах мало отличается от обычной защищенной бумаги, в случае US 2002/0176973 A1 в соответствии с изобретением достигается комплекс (т.е. комбинированный материал), который по причине относительно толстой промежуточной вкладки из полимера жестче и тверже, чем обыкновенная бумага такой плотности.

Согласно первой предпочтительной форме выполнения слой пластика имеет плотность 25-80 г/м2. Особо предпочтительна плотность 25-40 г/м2. Именно последний диапазон оказывается необычайно преимущественным, так как, с одной стороны, гарантирована достаточная несущая и стабилизирующая функция слоя пластика, и одновременно (например, при использовании двух одинаковых бумажных вкладок плотностью 20-50 г/м2) достигаются осязательные характеристики, которые вряд ли отличаются от таковых для нормальной бумаги с соответствующей полной плотностью в диапазоне 70-120 г/м2.

Согласно другой предпочитаемой форме выполнения по меньшей мере одна, предпочтительно обе бумажных вкладки могут быть выполнены в среднем такой же толщины или более предпочтительно толще, чем вкладка из пластика. Так могут быть гарантированы - среди прочего - осязательные свойства, которые схожи с бумажной подложкой, например с защищенной бумагой.

Другая предпочтительная форма выполнения отмечена тем, что предусмотрены так называемые окна или по крайней мере участки, в которых слой пластика открыт. Для этого по меньшей мере одна из бумажных вкладок имеет на некоторых участках по меньшей мере один сквозной вырез. Правильные окна могут изготавливаться, если обе бумажные вкладки имеют сквозные вырезы, и эти вырезы совмещаются при приводке таким образом, что по меньшей мере на отдельных участках образуются смотровые окна, причем эти смотровые окна преимущественно по меньшей мере пропускают свет или особенно предпочтительно полностью прозрачные. Дополнительно или одновременно возможно также, что обе бумажные вкладки имеют сквозные вырезы и эти вырезы совмещаются при приводке таким образом, что по крайней мере на отдельных участках образуются области, в которых слой пластика открыт только с одной стороны. Также и здесь слой пластика по меньшей мере на видимых участках предпочтительным образом пропускает свет или прозрачный.

Применение вышеуказанной плотности бумажных вкладок, а также слоя пластика позволяет, например, тем самым изготавливать стабильные и прозрачные окна. Однако возможно также предусмотреть в таких окнах признаки защиты или подобное им, и нет необходимости делать так, чтобы окна были полностью прозрачными. Например, возможно в слое пластика предусмотреть (флуоресцирующие) красители или тому подобное. Предпочтительно, однако, то, чтобы в случае термопластичного полимерного материала слоя пластика речь шла о прозрачном материале.

Касательно материала слоя пластика, в качестве подходящих показали себя, например, следующие материалы: полиэтилен (РЕ), полипропилен (РР), поливинилхлорид (PVC), мягкий поливинилхлорид (PVC-P), полистирол (PS), полиэстер, сополиэстер, поликарбонат (PC), полиметилметакрилат (РММА), полиоксиметилен (РОМ), полиэтилентерефталат (PET), полиэтеретеркетон (PEEK), полиамид (РА).

В случае предпочтительного полиамида в особенности подходят полиамид 6 (РА6) или полиамид 12 (РА12), причем среди прочего предпочитаемы аморфные формы. В дальнейшем возможны смеси или сополимеры названных ранее полимеров. Предпочтителен, например, аморфный сополиамид, предпочтительно на основе РА12.

Согласно следующей предпочтительной форме выполнения термопластичный полимерный материал слоя пластика имеет температуру перехода в стеклообразное состояние Тg и/или температуру плавления Тm выше 0°С, предпочтительно выше 40°С. С такими материалами можно работать, например, для экструзии при температуре плавления в диапазоне 250-350°С, причем предпочтительно эта температура настраивается на выходе из щелевой форсунки. Было обнаружено, что предпочтительной является экструзия при вязкости в диапазоне 50-1200 Па·с, особенно в диапазоне 500-1000 Па·с.

Этот способ может выполняться при скорости процесса более 70 м/мин, особенно предпочтительно более 100 м/мин. Другими словами, возможны существенно более высокие производственные скорости, чем это может быть достигнуто при процессе ламинирования.

Чтобы иметь возможность оптимально настроить зоны проникновения без какого-либо повреждения бумажных вкладок, оказалось целесообразным по крайней мере одну, а предпочтительнее обе бумажные вкладки нагреть в основном непосредственно перед вводом слоя пластика. Предпочтительным образом это происходит исключительно на обращенной к слою пластика стороне бумажных лент. Нагревание при этом может быть достигнуто с помощью форсунок горячего воздуха, и/или инфракрасных излучателей, и/или в термоканале, и/или при помощи нагревательного стола с помощью одного или нескольких нагретых (каландровых) валиков.

Согласно другой предпочтительной форме выполнения между парой валиков непосредственно после ввода слоя пластика экструзией прикладывается линейное давление 0-500 Н/см, в идеальном случае 250-450 Н/см. При этом предпочтительным образом пара валиков держится под температурой выше температуры в помещении. Однако в идеальном случае температура валиков не должна лежать также выше температуры плавления или выше температуры перехода в стеклообразное состояние используемого материала слоя пластика. Соответственно оказалось преимущественным поддерживать температуру пары валиков в диапазоне 50-100°С, предпочтительным образом в диапазоне 60-80°С. Предпочтительно выбрать температуру чуть ниже температуры перехода в стеклообразное состояние Тg и/или температуры плавления Тm применяемых материалов слоя пластика. При определенных обстоятельствах может оказаться предпочтительным выбрать температуру валиков выше температуры перехода в стеклообразное состояние применяемых материалов слоя пластика. Особенно аморфные материалы обладают обычно резко спадающей с понижением температуры характеристикой вязкости расплава, так что для достаточного проникновения могут требоваться температуры валиков выше Тg. Так, например, для полноаморфного сополиамида 12 с Тg=155°С в качестве оптимальной была выявлена температура валиков от Тg-45 до Тg-25 (примерно 110-130°С), а для частично кристаллического сополиамида 12 с Тm=178°С - температура валиков от Tm-105 до Tm-90 (примерно 75-90°С). В зависимости от применяемого материала идеальные температуры валиков могут также быть другими, что в случае необходимости требует поддерживать температуру валиков с помощью поддержания температуры масла, вследствие чего температура валиков может достигнуть 180°С.

Этот способ предпочтительным образом настроен таким образом, что зоны проникновения имеют среднюю толщину в диапазоне 5-30 мкм, в особенности предпочтительно в диапазоне 10-20 мкм.

Особенно гладкая и тем самым, что касается прозрачности, оптимальная поверхность, в особенности на окнах, может быть достигнута в том случае, когда в качестве валиков будут использоваться стальные валики, отполированные до высокой степени гладкости. Валики могут быть дополнительно оснащены антисцепляющими свойствами, что благоприятствует отлипанию окон от валика. Имеются в виду, например, поверхности из политетрафлуорэтилена (PTFE), тефлоновые поверхности, поверхности из хрома или хромистой стали с внедренными частичками тефлона (также известные под маркой TeFlok), силиконовые поверхности, поверхности из полиимида и т.д. Далее может оказаться преимущественным, если один или оба валика будут иметь дуктильную поверхность. Тем самым достигается более равномерное распределение давления по всей ширине ленты. Это может быть преимуществом особенно тогда, когда одна или обе бумажные ленты имеют сквозные вырезы, в участки которых по причине отсутствующего материала валиками может оказываться меньшее давление. Дуктильные валики могут компенсировать эту разницу давлений, что дает улучшенное сцепление также в этих участках. В случае таких валиков речь идет, например, о резиновых валиках с PTFE-нанесением или PTFE-облицовкой или о валиках с силиконовым нанесением.

Как было отмечено выше, в пластиковый слой могут быть встроены признаки защиты или комбинации признаков защиты. При этом возможно, например, следующее: меланжевые волокна, планшеты, металлические волокна, маркировочные вещества, инфракрасные или ультрафиолетовые красители, защитные пигменты, флуоресцентные красители, эффективные пигменты или защитные нити, причем эти признаки защиты добавляются в качестве присадок к полимерной смеси или к расплаву, или засыпаются вблизи щели валика, или нагнетаются на плавильную гранку, или же в случае защитной нити вводятся в щель валика.

Таким же образом возможно предпочтительным образом предусмотреть признаки защиты в бумажных вкладках. При этом такие признаки защиты могут быть размещены только в одной бумажной вкладке, или, например, в обеих бумажных вкладках могут быть использованы различные признаки защиты. Так, без дальнейшей модификации могут применяться признаки защиты, уже известные из области бумаги как подложки для банкнот. В качестве признаков защиты для бумажных вкладок может, например, применяться следующее: водяные знаки, в особенности водяные знаки градации серого, защитная нить, элементы с переменными оптическими свойствами (OVD), меланжевые волокна, защитные пигменты, переливающиеся цветные узоры, микросхемы, в особенности микросхемы с радиочастотными идентификаторами (RFID-микросхемы), магнитные полосы.

В особенности если должны быть изготовлены окна и они должны иметь по возможности однородную поверхность, то согласно следующей форме выполнения нанесение расплавленного полимерного слоя может происходить щелевой форсункой, которая находится в непосредственном контакте с бумажной вкладкой. Альтернативно или дополнительно возможно гарантировать нанесение расплавленного полимерного слоя с помощью рифленого валика, трафаретного печатного валика или накатного валика, в особенности с применением трехвалковой системы.

Предпочтительным является образовывать слой пластика по всей поверхности, в основном через всю поверхность обеих бумажных вкладок. Однако также возможно расположить слой пластика участками или же полосками и/или выполнить слой пластика участками или полосками разной толщины.

Экструзия может происходить на основе простого расплава, но альтернативно возможно также в качестве материала слоя пластика использовать преполимер, дисперсию полимера или полимерный раствор, который во время соединения с бумажными вкладками либо в момент соединения с ними химически или физически затвердевает, и/или вступает в реакцию, и/или высыхает, и/или застудневает.

Далее предлагаемое изобретение касается многослойной подложки, которая может быть изготовлена одним из вышеописанных способов или же которая фактически изготавливается с помощью одного из описанных выше способов.

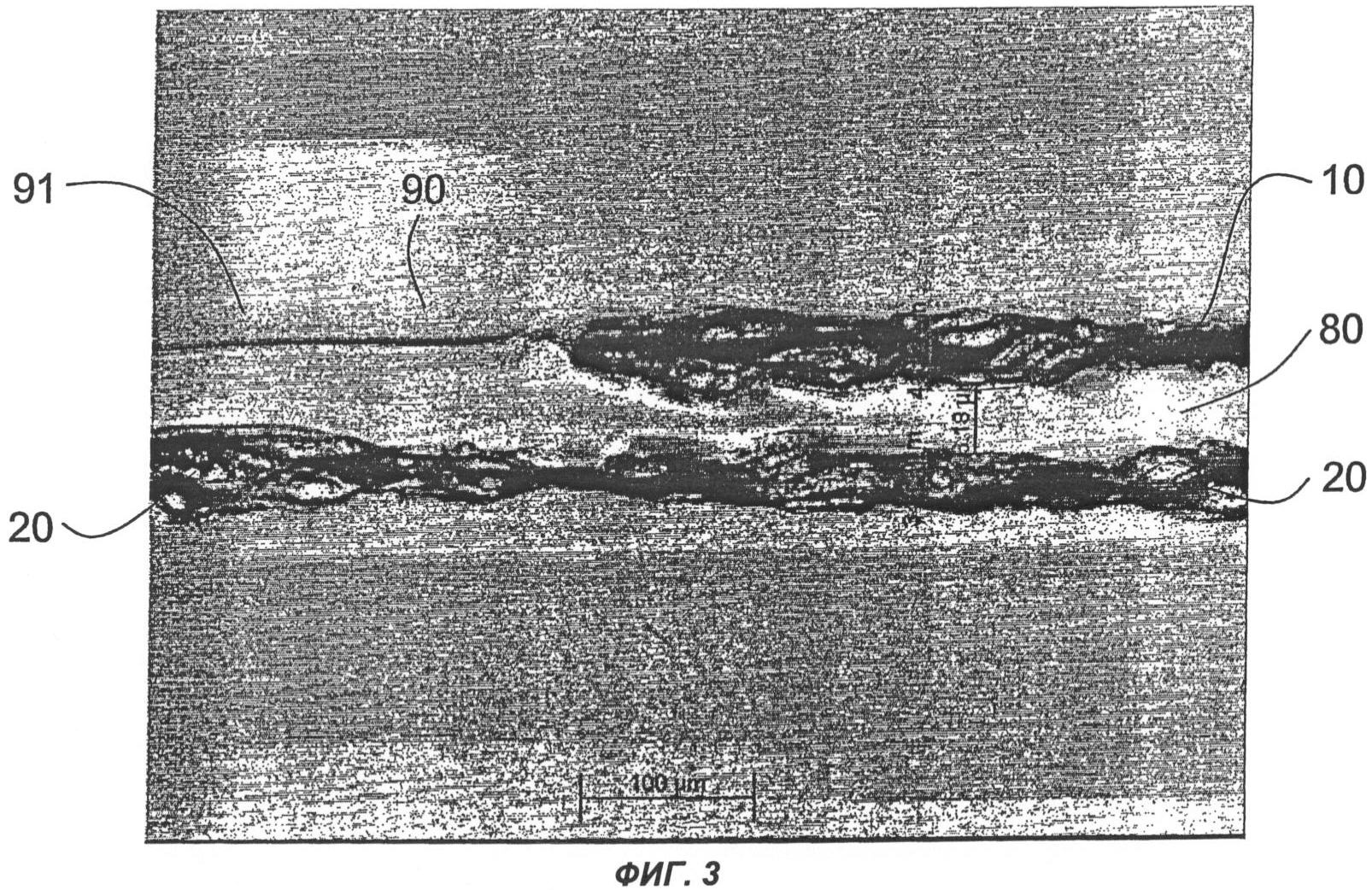

Такая многослойная подложка отличается предпочтительным образом тем, что по меньшей мере одна из бумажных вкладок имеет по меньшей мере один сквозной вырез на отдельных участках, причем эти предпочтительно обе бумажные вкладки имеют сквозные вырезы и эти вырезы совмещаются при приводке таким образом, что по крайней мере на отдельных участках образуются смотровые окна и что в области кромок вырезов имеются сплющивания, т.е. что переходы от бумаги к полимеру имеют меньшую высоту кромок, чем толщина бумаги (ср. также фиг.3).

В предпочтительном варианте этой формы выполнения сведенные вырезы обеих бумажных вкладок отличаются друг от друга по форме и/или размеру, так что получается смотровое окно, которое характеризуется краевой областью, которая только с одной стороны покрыта бумажной вкладкой. Такая форма выполнения является предпочтительной по причине защищенности от подделок, так как она делает многослойную конструкцию видимой, что не может быть достигнуто применением одной единственной бумажной вкладки.

Особо предпочитаемая форма выполнения характеризуется тем, что обе бумажные вкладки имеют сквозные вырезы и эти вырезы совмещаются при приводке таким образом, что по крайней мере на отдельных участках образуются смотровые окна и/или участки, в которых слой пластика открыт только с одной стороны, причем слой пластика имеет по меньшей мере один признак защиты в форме защитной нити, причем защитная нить вводится в щель валика, и причем защитная нить видна в смотровом окне и/или в областях в окончательной многослойной подложке при прямом просмотре. Особенно предпочтительны те участки, в которых слой пластика открыт только с одной стороны и, расположенный таким образом, размещен предпочтительно по направлению хода защитной нити попеременно на верхней и нижней сторонах защищенной подложки, в результате чего защитная нить видна как «оконная нить» с обеих сторон при прямом просмотре. Такая многослойная подложка имеет существенно более высокую защищенность от подделок, в особенности в комбинации со специальными защитными нитями, которые имеют, например, флуоресцирующие, и/или поляризованные, и/или проводящие признаки.

Как уже было сказано выше, в случае термопластичного полимерного материала слоя пластика речь идет в особенности о прозрачном материале, а в области смотровых окон они высоко прозрачные и обладают гладкой поверхностью. В случае материала слоя пластика речь идет о предпочтительно аморфном полиамиде предпочтительно с температурой перехода в стеклообразное состояние выше 20°С, особенно предпочтителен полиамид 12 и/или аморфный сополиамид 12. Бумажные слои имеют плотность в диапазоне 5-500 г/м2, предпочтительно в диапазоне 10-80 г/м2, особенно предпочтительно в диапазоне 20-40 г/м2. Согласно предпочтительной форме выполнения в случае по меньшей мере одной бумажной вкладки речь идет о защищенной бумаге. Согласно следующей предпочтительной форме выполнения по меньшей мере одна бумажная вкладка имеет водяной знак. Бумаги могут быть, например, изготовлены на круглосеточной бумагоделательной машине или на длинносеточной бумагоделательной машине.

Многослойная подложка имеет согласно предпочтительной форме выполнения число двойных сгибов, которое существенно выше, чем таковое у обычных бумажных основ, то есть число двойных сгибов у нее более 1800, в особенности более 5000.

В дальнейшем настоящее изобретение касается применения такой многослойной подложки в качестве защитного материала, упаковочного материала, материала для карт, защищенной бумаги, в особенности в качестве банкнот, чеков, билетов, сертификатов, акций, облигаций, свидетельств, удостоверений, пропусков.

Дальнейшие предпочтительные формы выполнения способа, многослойной подложки, а также ее применения описаны в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Изобретение будет в последующем более подробно пояснено с помощью примеров выполнения во взаимосвязи с чертежами на которых:

фиг.1 - схематичный процесс изготовления предлагаемого изобретением многослойного комбинированного материала путем нанесения расплава с помощью экструзии;

фиг.2 - поперечное сечение изготовленной таким образом многослойной подложки;

фиг.3 - снимок через микроскоп поперечного сечения предлагаемого изобретением многослойного комбинированного материала с полупрозрачным (закрытым с одной стороны бумагой) окном;

фиг.4 - схема полной установки для изготовления предлагаемого изобретением многослойного комбинированного материала.

Осуществление изобретения

Предмет настоящего изобретения состоит в том, чтобы устранить названные недостатки при изготовлении многослойного ламината и вытекающие отсюда названные недостатки свойств продукта при использовании пластиковой пленки путем отказа от процесса ламинирования, как это, например, предложено в WO 2004/076198, а вместо этого изготавливается многослойная подложка 60, основывающаяся на первой бумажной вкладке 10 и второй бумажной вкладке 20 и полимере 80 таким образом, что полимер уже в расплавленной форме наносится в виде полимерного расплава 30.

Поэтому настоящее изобретение касается процесса, при котором технологии экструзии тонких пленок переносятся на применение для нанесения покрытия (слоя), вследствие чего сперва может образоваться многослойный комбинированный материал, который состоит из бумажных вкладок (по крайней мере одна из них из защищенной бумаги), которые, например, имеют сквозную перфорацию, которая без применения предварительно изготовленной пленки полностью перекрывается пленкообразным полимерным слоем.

Таким образом отпадает деформация плоской пленки - дорогостоящая по сравнению с вариантами ламинирования, известными на современном уровне техники, - а также затруднительное, связанное с большой затратой времени и вредное для бумаги наплавление пленки путем прямого контакта с бумажными лентами. Вместо этого, как представлено на фиг.1, полимерный гранулят оплавляется в экструдере, подается и экструдируется с помощью щелевой головки 40 прямо в расплавленной фазе в виде полимерного расплава 30 на бумажные вкладки или же между бумажными вкладками, которые, например, подаются с роликов. Понятие расплавленной фазы означает в этой связи форму состояния полимера, которая характеризуется повышенной деформируемостью или же пониженной вязкостью. Вязкость при этом лежит в диапазоне, приемлемом для полимерной обработки, в особенности для изготовления плоских пленок, получаемых экструзией, между 20 и 2000 Па·с, предпочтительно в диапазоне от 50 до 1000 Па·с, в особенности в диапазоне между 75 и 500 Па·с. При этом не существенно, идет ли в случае полимерного расплава речь о полимере с определенной температурой плавления Тm или с определенным интервалом плавления Тm±ΔТ при температуре выше температуры плавления Тm или же идет речь о полимере без определенной температуры плавления, который так сильно нагрет выше температуры перехода в стеклообразное состояние Тg, что вязкость материала настолько снижена, что возможна обработка предложенным образом. Полимерами, которые попадают в первый класс, являются, например, частично кристаллические полимеры, такие как полиэтилен (РЕ), полипропилен (РР), полиэтилентерефталат (PET), полиамид 6 (РА6), полиамид 12 (РА12), частично кристаллические сополиамиды и частично кристаллические сополиэстеры. Полимерами, которые попадают во второй класс, являются, например, аморфные полимеры, такие как поливинилхлорид (PVC), полистирол (PS), поликарбонат (PC), полиметилметакрилат (РММА), но также и аморфные сополиамиды (например, на основе РА12) и аморфные сополиэстеры, как они, например, изготавливаются фирмой Ems (EMS Chemie, Domat-Ems, Швейцария).

Некоторые примеры полимеров с определенными температурами плавления и без таковых, которые особенно годятся для применения, приведены в нижеследующей таблице.

Предпочитаемыми материалами для осуществления указанного применения являются в особенности полимеры из класса полиамидов. По причине их химической структуры они обладают особенно высоким сродством к бумаге. Основанием для этого факта является образование водородных мостиков между амидными группами полиамида и полярными группами волокон целлюлозы бумаги. Многослойная подложка из этих предпочитаемых материалов с бумагой отличается поэтому особенно глубоким комплексом, который происходит, с одной стороны, от хороших соединений за счет атомно-молекулярных сил и, с другой стороны, от хорошей совместимости отдельных компонентов. Глубокое соединение за счет атомно-молекулярных сил может при необходимости быть следствием хорошей смачиваемости бумажных волокон с применяемым полимерным расплавом. Следующим полимерным классом, отличающимся хорошей смачиваемостью и также дающим в итоге комбинированные материалы с глубоким соединением за счет атомно-молекулярных сил, являются полиэстеры. При необходимости достаточное соединение за счет атомно-молекулярных сил может быть достигнуто также с полимерами, которые не обладают названной возможностью образования водородных мостиков, например с такими полиолефинами, как полиэтилен или полипропилен.

Дальнейшими преимущественными свойствами полимерного материала для предлагаемой изобретением подложки являются высокая химическая устойчивость к кислотам, основаниям, растворителям, отбеливателям и т.д., высокая термическая устойчивость, высокая устойчивость к ультрафиолетовым лучам, высокая прозрачность, высокая усталостная прочность при изгибе для знакопеременного цикла, высокая температура размягчения. В этом отношении полиамиды особенно хорошо подходят, например полиамид РА12 или сополиамиды на такой основе.

Поскольку полимер в смысле изобретения прямо попадает в расплавленной форме на бумагу, тепловое влияние бумаги выпадает на короткое время и поэтому практически без вреда. Можно работать при относительно высоких температурах расплава в диапазоне 300-350°С, которые при ламинировании были бы либо неприменимы, либо, как правило, приводили бы к необратимой порче бумаги. Это имеет то преимущество, что благодаря высокой температуре расплава может быть достигнута более низкая вязкость расплава, чем достигается легкое и быстрое проникновение в бумагу и более плотное сцепление, требуемое для защищенной подложки. Одновременно разрешаются более высокие скорости процесса. Установки для нанесения экструзионных покрытий могут вследствие этого работать также без проблем со скоростью процесса до 500 м/мин, в то время как ленточные прессы для ламинирования при использовании пластиковых пленок обычно работают не быстрее чем примерно 50 м/мин. В случае использования ленточного пресса или роликового ламинатора для изготовления многослойной подложки с полимерной пленкой рабочая температура ограничена примерно 200°С, так как иначе бумага необратимым образом испортится. При этих температурах не достигается достаточного соединения с предпочитаемыми материалами, какое требуется для такого продукта. Однако в случае применения установки для нанесения экструзионных покрытий требуемое соединение тех же самых материалов возможно, так как горячий текучий расплав может проникнуть достаточно глубоко в поверхность бумаги, не нагревая при этом бумагу до вредной для нее температуры.

Вязкость расплава при заданной температуре зависит непрямым образом также от скорости сдвига, что дает еще одну возможность для настройки параметров переработки и облегчает руководство процессом в особенности при повышенных производственных скоростях.

Следующее преимущество предложенного способа состоит в том, что в изготовленном таким образом комбинированном материале может достигаться существенно меньшая толщина слоя полимера, чем это возможно при ламинировании полимерной пленкой. В результате того что в предлагаемом изобретением способе полимер в расплавленной форме напрямую перенимается на одну опорную бумагу, могут быть достигнуты существенно более тонкие, но по-прежнему несущие и подпирающие слои. Это имеет место в особенности для многослойного полимерного нанесения, которое может быть выполнено применением нескольких экструдеров и одного соответствующего многослойного инструмента из одной и той же щелевой головки. Соответствующие устройства могут быть заимствованы из экструзионной техники, в особенности из области экструзии плоских пленок.

Следующее преимущество предлагаемого изобретением экструзионного процесса лежит в гибкости по отношению к вариациям подлежащего переработке полимера. Смена материала возможна в пределах кратчайшего времени, что делает заманчивым также и производство маленьких партий. Кроме того, к полимерному грануляту простым образом перед экструзией могут быть добавлены маркировочные вещества, красители, защищенные пигменты, флуоресцентные красители, эффективные пигменты, интерференционные пигменты, металлические пигменты, реактивные красители, ультрафиолетовые абсорбенты, стабилизаторы и другие присадки предпочтительно в форме маточной смеси, что позволяет достичь простую индивидуализацию и дальнейшее предохранение продукта.

Главная трудность в изготовлении желаемого продукта лежит в образовании прозрачных соразмерных окон. Обычно подложки, которые кашируются полимерами на установках для нанесения экструзионных покрытий, не имеют никакой сквозной перфорации. Названные из уровня техники документы вследствие этого также не используют бумажных лент, имеющих перфорацию, в которой в процессе экструзионного нанесения образовывались бы смотровые окна, перекрытые полимером. Установки для нанесения экструзионных покрытий для изготовления бумажных комбинированных материалов обычно построены таким образом, что бумага подается на шероховатом терморегулируемом или охлажденном стальном валике, а вторая бумажная лента, подводимая с помощью прижимающего валика, облицованного резиной, сдавливается первым стальным валиком, и полимерный расплав экструдируется в возникающую щель валика. Это имеет место в особенности в вышеуказанном документе US 2002/0176973 A1, где явно применяются материалы валика из резины или другие материалы такой же дуктильности, что и резина. Такая конфигурация по опыту не допускает образования прозрачных соразмерных окон в области вырезов в бумажных лентах. Шероховатая поверхность терморегулируемой пары валиков переносится в расплавленный полимер, который на противоположной стороне сильно сцепляется с прижимающим валиком из резины. Охлаждение терморегулируемой пары валиков намного ниже температуры затвердевания полимера может немного снизить сцепление на резиновом валике, но определенное вздутие окон, тем не менее, не может быть предотвращено, так же незначительно достигается гладкая поверхность, необходимая для достаточной прозрачности.

Предмет изобретения состоит среди прочего в том, чтобы выбрать конструкцию, у которой в качестве пары валиков 50 выбраны два отполированных до высокой степени гладкости терморегулируемых стальных валика. Такая конфигурация для тонких, малообъемных комбинированных материалов, как в настоящем случае, не известна. Установки для нанесения экструзионных покрытий, работающие с двумя стальными валиками (вместо одного стального валика и одного резинового валика), во всяком случае, применяются для переработки объемистых, толстых материалов, таких как, например, нетканый материал. Не являющийся общепринятым для производства тонкого комбинированного материала на бумажной основе выбор в пользу двух стальных валиков, отполированных до высокой степени гладкости, способствует образованию зеркально гладких, соразмерных, высокопрозрачных смотровых окон с качеством экструдированной плоской пленки.

Охлаждение расплава происходит в контакте с валиками достаточно быстро, чтобы значительно предотвратить возможную кристаллизацию полимера. Температура валиков выбрана - в противоположность к температуре валиков в ламинаторе - ниже, чем температура размягчения полимера, что значительно препятствует прилипанию полимера на валике. Тем не менее, на границе раздела полимера и бумаги создается достаточно плотное соединение вследствие образования зоны проникновения, в которой полимер по крайней мере частично охватывает волоконный комплекс бумаги. Причина этого лежит, предположительно, в определенном изоляционном действии бумаги, которая обладает глубокой теплопроводностью. В контакте с лентой бумаги полимерный расплав охлаждается поэтому сравнительно медленно, так что он может достаточно глубоко проникнуть в поверхность бумаги до того момента, пока застынет. Преимуществом здесь оказывается то обстоятельство, что проникающий расплав с увеличением глубины проникновения попадает ближе к более холодной поверхности валика, тем самым отвод тепла происходит быстрее, и вследствие этого расплав застывает тем быстрее, чем глубже он проникает в бумагу. Этот саморегулирующийся механизм может быть использован в том, чтобы точно настроить глубину проникновения полимера и предотвратить полное проникновение полимера до поверхности бумаги. В противоположность этому в процессе ламинирования в горячем прессе или роликовом ламинаторе самые высокие температуры встречаются на внешней стороне ламината, так что полимерная пленка становится тем более смачиваемой, чем глубже она проникает в бумажную вкладку. С другой стороны, самые низкие температуры встречаются в центре ламината, где должно осуществляться соединение полимера и бумаги. Изготовленный таким образом продукт склонен, с одной стороны, иметь на поверхности места с полным проникновением полимера, а с другой стороны, иметь плохое склеивание. Эти недостатки описанного по состоянию уровня техники варианта ламината сказываются осложняющим образом на продукте, который имеет смотровое окно. Полимерная пленка в открытых зонах испытывает на себе в процессе ламинирования самые высокие температуры, которые она переносит на детали, и вследствие этого будет более смачиваемой, чем полимерная пленка, лежащая внутри бумажного комплекса. Это приводит, с одной стороны, к тому, что на окнах формуется поверхностная структура деталей, а с другой стороны, отделение этих смачиваемых клейких окон с деталей вряд ли возможно без деформации.

Настоящее изобретение основывается вследствие этого среди прочего на неожиданном выводе, что полимерный расплав может экструдироваться из щелевой форсунки прямо в щель между двумя терморегулируемыми валиками, по которым, например, бежит бумажная лента, предусмотренная сквозными вырезами 90 (ср. фиг.2), и тем самым может образовываться многослойный комплекс (комбинированный материал), который обладает как высокопрозрачными смотровыми окнами 100, так и великолепным соединением отдельных вкладок друг с другом путем образования зоны проникновения 120.

В качестве пары валиков 50 при этом выбираются предпочтительно два стальных валика, отполированных до высокой степени гладкости, и температура пары валиков предпочтительно настраивается так, чтобы полимерный расплав в участках, где он находится в прямом контакте с валиками, достаточно быстро охлаждался до достаточно низкой температуры, так что значительно предотвращается прилипание на поверхности валика, а с другой стороны, в участках, где полимерный расплав находится в контакте с бумажными вкладками, полимерный расплав сохранял бы достаточно умеренную вязкость, чтобы в достаточной мере при образовании зоны проникновения 120 проникнуть в бумажные вкладки, чтобы сделать возможным плотное сцепление.

Предположительно, такому процессу идет на пользу то обстоятельство, что расплав при прямом контакте с терморегулируемой поверхностью валика быстрее затвердевает по сравнению с тем, как если бы она была отделена бумажной вкладкой от поверхности валика, следствием чего является более медленное охлаждение по причине определенного изолирующего действия бумажной вкладки. Предпочтительно выбирается температура валика чуть ниже температуры размягчения полимера, находящегося в контакте с валиком, так что полимер в прямом контакте с валиком немедленно затвердевает до достаточно твердой пленки в участках, в которых полимер отделен от валика бумажной вкладкой, но температура полимера еще лежит определенное время выше температуры размягчения, чтобы сделать возможным достаточное проникновение в бумажную вкладку. В этой связи может быть выгодным предварительно нагреть бумагу перед вводом полимерного расплава. Это может происходить, например, с помощью инфракрасных излучателей, но также и с помощью форсунок горячего воздуха. Альтернативно бумажная лента может быть протянута через тепловой канал или через нагревательный стол или обвита вокруг одного или нескольких нагреваемых валиков, в особенности нагреваемых каландровых валиков. Преимущественным образом лежащая внутри комбинированного материала бумажная поверхность нагревается или доводится до более высокой температуры сильнее, чем сторона, обращенная к полимерному слою. Это происходит, например, автоматически при использовании инфракрасного нагревательного излучателя, который направляется на бумажную поверхность, лежащую внутри комбинированного материала.

Дополнительно или альтернативно к этому можно содействовать проникновению полимерного расплава в поверхность бумаги и/или полимерному сцеплению, предварительно подготовив бумагу. Выгодными могут оказаться усилители сцепления, которые улучшают смачиваемость бумаги полимерным расплавом, а также праймеры (первые покровные слои), которые дополнительно реагируют с одним или обоими компонентами. Возможные присадки, которые могут быть добавлены в бумажную массу, или же с помощью клеевого раствора, например, доставлены к клеильному прессу, или быть намазаны, являются в качестве примера дисперсиями и/или эмульсиями полимеров, в особенности амфифильных полимеров. Специалистам известны также другие средства предварительной подготовки, так называемые праймеры. Такие присадки предлагает, например, Trüb Emulsions Chemie AG, Ramsen, Швейцария, определенно для экструзионного покрытия бумаги. В дальнейшем бумага может быть поверхностно активирована для улучшения сцепления с помощью воздействия коронного разряда, воздействия озона, воздействия пламенем и других известных специалистам методов.

Проникновение полимера в бумажные вкладки дополнительно упрощается тем, что пленка расплава в контакте с бумажной вкладкой находится под повышенным давлением по сравнению с прямым контактом с валиком. По обеим этим причинам становится возможным достаточно глубокое проникновение расплава в бумажную вкладку и тем самым образование зоны 120 проникновения, необходимой для внутреннего сцепления, также при высоких скоростях процесса. Следующим положительным эффектом повышенного давления на участке перехода сквозной перфорации 90 является то, что образуется определенное сплющивание 70 края вокруг перфорации 90, что приводит к плавному переходу между бумажной вкладкой 10 и смотровым окном 100. В противоположность к переходу с острыми краями, который возник бы, например, при ламинировании бумажной вкладки со сквозной перфорацией пленкой с помощью адгезива, в настоящем случае существенно снижена опасность непреднамеренного или также умышленного разрушения комбинированного материала при воздействии на эту кромку.

При использовании двух предусмотренных сквозной перфорацией бумажных вкладок перфорация лежит предпочтительным образом по крайней мере участками один над другим (совмещенный ввод), чтобы получать по меньшей мере участками полностью прозрачные смотровые окна. Сквозная перфорация не должна быть обязательно идентичной и/или с одинаковым накрытием. В предпочтительной форме выполнения по меньшей мере одна из бумажных вкладок имеет водяной знак 110.

Поперечное сечение предлагаемой изобретением подложки в виде снимка через микроскоп вертикально к уровню бумаги показано на фиг.3. При этом только одна из бумажных вкладок 10 снабжена перфорацией 90, так что образуется область 91, в которой полимерная вкладка только с одной стороны открыта.

Установка, которая изготавливает предлагаемую изобретением многослойную подложку, которая состоит из первой вкладки бумаги с водяными знаками 214 со сквозными вырезами для подгонки к водняым знакам, а также из бумажной вкладки 202 с вырезами для подгонки к вырезам первой вкладки, а также из внутреннего полимерного слоя, который в расплавленной форме экструдируется между обеими бумажными вкладками, соединенными вместе с одинаковым накрытием, снабженными сквозной перфорацией, показана схематично на фиг.4. Вытянутые стрелки показывают при этом транспортировку материала, пунктирные стрелки обозначают поток данных.

Бумажная лента 202 из обычной бумаги подается при этом от размоточного устройства 201 и сперва вводится через устройство регулирования натяжения 203 и устройство управления кромкой ленты 204. Далее на перфорирующем узле 205 выполняются вырезы, а вырезанные участки удаляются с помощью вытяжки 206.

Бумажная лента 214 из бумаги с водяными знаками подается со своей стороны с помощью размоточного устройства 212 и вводится с помощью устройство управления кромкой ленты 204 в процесс. Позади находится устройство считывания водяных меток 213, а также снова перфорирующий узел для производства вырезов, совмещенных с водяными метками.

Параллельно к этому приготовляется слой пластика или применяемый для этого материал таким образом, что материал подводится из сушилки 207 и при необходимости смешивается с другим материалом, например маточной смесью, из дозирующего устройства 208 и с помощью экструдера 209 подается к щелевой форсунке 211.

Обе бумажные ленты 202/214 сперва нагреваются на стороне, обращенной к слою пластика, с помощью инфракрасного нагревательного излучателя 210 и затем прокатываются в щель между обоими валиками 50 при одновременной подаче пластика из щелевой форсунки 211. Изготовленный таким образом многослойный ламинат проверяется затем на пункте конечного контроля ленты 215 и маркируется при необходимости имеющейся струйной маркировкой 216, подается с помощью ленточного накопителя/стола для нарезки 217 и в конце наматывается на наматывающем устройстве 218.

В предпочтительной форме в качестве расплавленного полимера подается многослойная расплавленная завеса из различных полимеров. Предпочтительным образом конструкция такой многослойной расплавленной завесы симметричная, например с внутренним слоем первого полимера и с соответствующими внешними слоями второго полимера. Предпочтительным образом температура размягчения внешнего полимера лежит ниже, чем таковая для внутреннего полимера, или внешний полимер при заданных условиях переработки обладает более низкой вязкостью расплава, чем внутренний полимер. Таким образом, подходящим выбором внешнего полимера может быть оптимизировано соединение с бумажными вкладками или химическая стойкость, в то время как в качестве внутреннего полимера может быть выбран материал для оптимизированного образования окон. Предпочтительным образом при таком многослойном полимерном слое речь идет о в значительной мере совместимых полимерах, например различных видах полиамидов или различных видах полиэстеров. Однако возможно изготовить также многослойные полимерные слои из различных не обязательно совместимых полимерных классов, например полимерный слой с внутренней сердцевиной из полиамида и внешними слоями из полиолефинов, например полиэтилена или полипропилена.

В принципе может оказаться выгодным после нанесения полимера продвинуть многослойный комбинированный материал на определенный отрезок еще дальше по возможности тангенциально к щели валика или по меньшей мере перед полным охлаждением отодвинуть от изогнутых поверхностей валика и продвинуть на определенный участок дальше прямо, т.е. не по радиусу искривленным образом, чтобы способствовать по возможности полному застыванию слоя полимера в окончательно желаемом положении многослойного комбинированного материала и улучшить плоский слой подложки.

По меньшей мере к одному слою в любом случае многослойно образованного полимерного слоя могут быть добавлены присадки, например маркировочные субстанции, красители, инфракрасные красители, ультрафиолетовые красители, флуоресцентные красители, субстанции с антистоксовским сдвигом, защитные пигменты, эффективные пигменты, интерференционные пигменты, металлические пигменты и т.д.

Полимерный слой может в отдельных участках иметь увеличенную толщину. Это возможно с помощью сегментированной щелевой головки особо простым образом, при котором отдельные сегменты губок раскрываются чуть сильнее. Таким образом возникает возможность, например, в области окон увеличить наносимое количество полимера и получить более стабильные окна. Также и по участку полос, в котором, во всяком случае, находится водяной знак, может оказаться выгодным делать промежуточную вкладку из полимера чуть толще, чем в соседних областях, чтобы компенсировать обусловленную водяными знаками разницу в толщине и одновременно получить богатство контрастов водяного знака. Далее таким образом может быть достигнут тактильный признак, так как следствием полимерного слоя, который на отдельных участках выполнен толще, является ощутимое утолщение и увеличение жесткости подложки на этом участке. Далее полезным может оказаться то, чтобы зоны, в которые позже будут вложены кромки защищенных документов, делать немного толще, так как особенно эти края восприимчивы к износу и разрывам и повышенное полимерное нанесение может благоприятно повлиять на них.

Далее при производственном процессе предлагаемой изобретением многослойной подложки между вкладками может быть вделан дополнительный материал. Так, например, возможно запустить в щель валика защитную нить, которая таким образом прочно вделывается между отдельными вкладками. В идеальном случае нить снабжена адгезивом (что для защитных нитей не является нетипичным) и проводится через терморегулируемый валик так, что нить уже будет соединена с бумажной вкладкой за счет клеевого соединения, вследствие чего минимизируется опасность разрыва нити при входе в полимерный расплав. Защитные нити действительно могут быть вделаны запуском их в щель валика даже в тех случаях, при которых температура плавления материала лежит ниже температуры массы полимерного расплава при выходе из щелевой форсунки. Выяснилось, что при достаточно коротком времени контакта, заданном при искомой скорости процесса более 25 м/мин, нити не плавятся. Так, например, успешно обрабатываются защитные нити из полиестера, а также защитные нити из моноаксиально растянутого полипропилена (МОРР) при скоростях 30 м/мин и температурах плавления на щелевой форсунке 325°С.

В предпочтительной форме выполнения нить вводится через оконную позицию, так что в готовом продукте нить видна в окне. При этом окно может быть прозрачным окном, которое возникло из двух размещенных одна над другой перфораций равного накрытия, также речь может идти и о полупрозрачном окне, которое с одной стороны покрыто бумагой и которое возникло из перфорации одной бумажной вкладки. В первом случае защитная нить прямо видна в окне с обеих сторон документа, во втором случае она прямо видна только с одной стороны документа, а с обратной стороны видна только на просвет. Разумеется, в одном документе могут быть расположены несколько окон, в случае полупрозрачных окон перекрытия могут лежать как на одной, так и на другой стороне комбинированного материала. В последнем случае с применением защитной нити, которая проводится через серию полупрозрачных окон, у которых сменяются прозрачные стороны, появляется возможность получить в документе оконную нить, которая сегментным образом видна как с одной стороны, так и с другой стороны документа, а при бумажном методе введения оконной нити, напротив, отдельные сегменты нити видны только с одной стороны документа.

Далее допустимо печатать бумажные вкладки во время или перед процессом обработки на стороне, лежащей в многослойном ламинате, например, способом струйной печати. Таким образом возникает спрятанный в документе и в идеальном случае индивидуальный оттиск, который можно распознать только на просвет и нельзя подделать снаружи. Разумеется, допустимы и другие способы печати, которые наносят не индивидуальную или также индивидуальную печать, изменяемую во время процесса. Предпочтительно применяются аппараты для офсетной печати, которые простым образом могут синхронизироваться с перфорирующим узлом 205.

Далее возможно во время процесса обработки вблизи щели валика распылять, набрызгивать или вдувать субстанции, такие как, например, меланжевые волокна, планшеты, пигменты, красители, металлические волокна, металлические хлопья и т.д. Это может происходить как для одной, так и для обеих бумажных вкладок, альтернативно или дополнительно также на плавильной гранке.

Далее возможно во время процесса обработки подавать на бумажную ленту или привносить на носителе такие объекты, как, например, электронные колебательные контуры, транспондеры, электронные микросхемы, микросхемы с радиочастотными идентификаторами (RFID-микросхемы), электропроводящие структуры, такие как, например, печатные, травленые или нанесенные катушки или антенны, металлические пластинки, магнитные частицы и т.д.

В предпочтительном процессе нанесение расплавленного полимерного слоя происходит с помощью «завесы», которая экструдируется из щелевой форсунки, находящейся на определенном расстоянии от поверхности бумаги.

В альтернативном варианте производства нанесение расплавленного полимерного слоя происходит щелевой форсункой, находящейся в непосредственном контакте к бумажной вкладке. Таким способом идеальным образом может быть достигнуто полное заполнение сквозной перфорации в бумажной вкладке полимером, в то время как наносимое количество на другой бумажной вкладке меньше.

В следующем производственном варианте нанесение расплавленного слоя полимера происходит с помощью накатного валика, например с применением трехвалковой системы, как они известны из техники нанесения. В альтернативном производственном варианте нанесение расплавленного полимерного слоя происходит с помощью рифленых валиков, как они известны из техники нанесения. В другом альтернативном производственном варианте нанесение расплавленного полимерного слоя происходит с помощью трафаретного валика, как они известны из техники нанесения.

Расплавленный слой полимера может по крайней мере участками быть прерван.

В случае расплавленного полимерного слоя речь может идти о преполимере, полимерной дисперсии или полимерном растворе, который во время соединения с бумажной вкладкой либо в соединении с ней химически или физически затвердевает, и/или вступает в реакцию, и/или высыхает.

Примеры

Через два терморегулируемых стальных валика, отполированных до высокой степени гладкости, проводится по одной бумажной ленте плотностью 35 г/м2, которая участками имеет вырезанные участки. Пара валиков была сведена друг с другом, так что обе бумажные ленты были в контакте друг с другом. В щель валика из щелевой форсунки заливается расплав из аморфного полиамида с температурой плавления 300°С. Наносимое количество составляет примерно 35 г/м2. Пара валиков имела температуру 75°С, а скорость процесса составляла 40 м/мин. В результате образовался многослойный комплекс (комбинированный материал), который в областях перекрываемых вырезанных участков имеет в бумаге окна из полимера, и этот комплекс не может быть разделен, не будучи поврежденным. Окна имеют исключительную прозрачность и зеркально гладкую поверхность. Скорость процесса могла быть увеличена до 70 м/мин, не изменяя при этом качество комплекса и окон. Наносимое количество также могло быть снижено примерно до 25 г/м2, также не меняя качество комплекса и окон. По-прежнему были получены стабильные соразмерные окна.

Сравнительный пример к примеру 1

Две бумажные вкладки плотностью 35 г/м2, которые участками имеют вырезанные участки, были переработаны вместе с лежащей посредине пленкой толщиной примерно 35 мкм из того же аморфного полиамида, как в примере 1, на ленточном прессе в ламинат. Температура ленточного пресса составляла 280°С, нагреваемый участок имел длину примерно 1 м. После прохождения нагреваемого участка ламинат в горячем состоянии проходил через пару каландровых валиков с линейным давлением 2100 Н/см и затем охлаждался. Чтобы достичь достаточного соединения, скорости процесса не должны превышать 5 м/мин. При более высоких скоростях процесса готовый ламинат мог быть деламинирован простым образом по крайней мере участками. В областях перекрываемых вырезанных участков обеих бумажных вкладок были образованы закрытые пленкой участки, на которых четко вырисовывалась тканевая структура несущей ленты. Чтобы избежать этой структуры, на этих участках вводилась отполированная до высокой степени гладкости стальная лента толщиной 100 мм. После успешного ламинирования стальная лента не могла уже быть отделена от полимерной пленки, не разрушив окна.

Пример 2

Аналогично конфигурации примера 1 был изготовлен комплекс (комбинированный материал), причем в качестве полимера в этом случае был выбран полиамид 12 (РА12). Температура плавления составляла 300°С, наносимое количество примерно 45 г/м2. Пара валиков имела температуру 50-60°С, а скорость процесса достигала 40 м/мин. В результате образовался многослойный комплекс, который в областях перекрываемых вырезанных участков в бумаге имел окна из полимера и который не мог быть разделен, не будучи поврежденным при этом. Окна обладали исключительной прозрачностью и зеркально гладкой поверхностью. По причине кристаллизации РА12 нельзя было заметить никаких помутнений.

Пример 3

Аналогично конфигурации примера 2 был изготовлен комплекс (комбинированный материал). Бумажной вкладкой была защищенная бумага с водяными знаками градаций серого. Температура плавления составляла 265°С, наносимое количество варьировалось от 13 г/м2 (пример 3а) до 35 г/м2 (пример 3б). Пара валиков имела температуру 95°С, а скорость процесса составляла 40 м/мин. В результате образовался многослойный комплекс, который в областях перекрываемых вырезанных участков в бумаге имел окна из полимера и который не мог быть разделен, не будучи поврежденным при этом. Окна обладали исключительной прозрачностью и зеркально гладкой поверхностью. По причине кристаллизации РА12 нельзя было заметить никаких помутнений.

Пример 4

Аналогично конфигурации примера 2 был изготовлен комплекс (комбинированный материал). Одной бумажной вкладкой была защищенная бумага с водяными знаками градаций серого из круглосеточной бумагоделательной машины, другой бумажной вкладкой была бумага из необработанной волокнистой массы без водяных знаков из длинносеточной бумагоделательной машины.

Пример 5

Аналогично конфигурации примера 1 был изготовлен комплекс (комбинированный материал). Бумажной вкладкой была защищенная бумага с водяными знаками градаций серого. Температура плавления составляла 325°С, наносимое количество варьировалось в пределах 20-35 г/м2. Пара валиков имела температуру 125°С, а скорость процесса составляла 30 м/мин. В результате образовался многослойный комплекс, который в областях перекрываемых вырезанных участков в бумаге имел окна из полимера и который не мог быть разделен, не будучи поврежденным при этом. Окна обладали исключительной прозрачностью и зеркально гладкой поверхностью.

Измеренные значения

Сопоставление некоторых типичных механических параметров (средние значения величин, измеренных продольно и поперечно к направлению движения бумажных лент, атмосферные условия при испытании 23°С, 50% относительной влажности воздуха) многослойных комбинированный материалов, изготовленных в вышеуказанных примерах, показано в следующей таблице 2. Типичные характеристики из примера 3 и примера 4 приведены в таблице 3. В качестве сравнения при этом использовалась стандартная бумага для банкнот (ВN-бумага).

Реферат

Изобретение имеет отношение к многослойной подложке и способу изготовления такой подложки (60), используемой в качестве печатного носителя в виде защищенной бумаги. Подложка состоит из первой бумажной вкладки (10, 202) с плотностью в диапазоне 10-80 г/м2 и второй бумажной вкладки (20, 214) с плотностью в диапазоне 10-80 г/м2, а также одного слоя пластика (80) из термопластичного полимерного материала, расположенного между этими бумажными вкладками (10, 20, 202, 214) и соединенного с этими бумажными вкладками (10, 20, 202, 214). Способ заключается в том, что слой пластика (80) в расплавленном состоянии вводят между бумажными вкладками (10, 20, 202, 214) и эти бумажные вкладки (10, 20, 202, 214) затем сдавливают между парой валиков (50) в непрерывном процессе. Пару валиков (50) поддерживают при температуре выше температуры в помещении, но ниже температуры подаваемого расплава материала, применяемого для слоя пластика. Соединение создают за счет атомно-молекулярных сил между бумажными вкладками (10, 20) и слоем пластика (80) с образованием зоны проникновения, в которой части слоя пластика (80) соединены с веществом волокнистого материала бумажных вкладок (10, 20, 202, 214). Слой пластика (80) имеет плотность в диапазоне 22-80 г/м2. Технический результат - высокая защита от подделок, повышенная долговечность. 3 н. и 35 з.п. ф-лы, 3 табл., 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Средство идентификации или ценный документ, способ его изготовления и способ проверки его подлинности

Изделие с защитой и способ его изготовления

Комментарии