Разделительный стакан для насосов с магнитной муфтой, а также способ изготовления - RU2640306C2

Код документа: RU2640306C2

Чертежи

Описание

Изобретение касается разделительного стакана для расположения в зазоре между ведущей частью и ведомой частью насоса с магнитной муфтой, а также способа изготовления разделительного стакана.

При нагнетании текучих сред, в частности в химической области, чаще всего должны предъявляться высокие требования к герметичности нагнетающих трубопроводов и насосов. Одновременно должен быть обеспечен хороший коэффициент полезного действия насосов. Насосы, имеющие исключительно статические уплотнения, то есть не имеющие уплотнений вала, могут быть выполнены особенно непроницаемыми для текучих сред. Насосы с магнитными муфтами могут герметизироваться статически таким образом, что неподвижный разделительный стакан расположен между ведущей частью, расположенной со стороны привода и приводимой в движение магнитом, ведомой частью, расположенной со стороны выхода, и охватывает ведомую часть. Разделительный стакан расположен в магнитом поле между ведущей частью и ведомой частью (ротор), и магнитные силы передаются сквозь разделительный стакан. С ведомой частью может быть соединено рабочее колесо наноса. Ведущая часть и ведомая часть снабжены постоянными магнитами и расположены на наиболее близком возможном расстоянии друг к другу, чтобы можно было обеспечивать эффективный привод. При этом толщина боковой стенки разделительного стакана задает минимальную величину расстояния или, соответственно, зазора, который должен быть между ведущей частью и ведомой частью.

Часто это расстояние и вместе с тем ширина воздушного зазора, образованного между ведущей частью и ведомой частью, составляет, например, только примерно 4 мм, и тогда разделительный стакан имеет толщину стенки, например, 2 мм. Узкий зазор или, соответственно, очень точный расчет толщины стенки разделительного стакана с учетом минимальной ширины зазора дает преимущества в коэффициенте полезного действия, в частности в отношении минимизации потерь привода, но одновременно снижает коэффициент запаса прочности и, возможно, также срок службы разделительного стакана, в зависимости от того, какие текучие среды должны нагнетаться. Чтобы все-таки можно было реализовать как можно более узкий зазор, представляет интерес изготовление разделительного стакана из особенно высококачественного материала, который, наряду с высокой прочностью, в частности высокой твердостью, обладает также хорошей коррозионной стойкостью. При этом коррозионная стойкость имеет значение именно с учетом наименьшей возможной толщины боковой стенки. Но одновременно разделительный стакан должен также иметь возможность подвергаться дополнительной обработке, в частности холодной обработке давлением, чтобы в процессе обработки давлением можно было устанавливать геометрию боковых стенок. Сплавы на основе никеля до настоящего времени проявляли себя как пригодный материал для разделительных стаканов.

Задачей является предоставить разделительный стакан, у которого, наряду с хорошими структурными свойствами материала, может также обеспечиваться высокая коррозионная стойкость. Также задачей является выполнить разделительный стакан так, чтобы он простым образом мог приводиться к заданной геометрии. Не в последнюю очередь задачей является выполнить разделительный стакан так, чтобы ему простым образом могла придаваться высокая твердость материала.

По меньшей мере одна из этих задач решается с помощью п. 1 формулы изобретения, а также с помощью способа по п. 9 формулы изобретения. Предпочтительные усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения.

Предлагаемый изобретением разделительный стакан, который, например, может использоваться для расположения в зазоре между ведущей частью и ведомой частью насоса с магнитной муфтой или же в экранированном электронасосе, имеет:

- фланцевую часть, например, для соединения разделительного стакана с насосом или двигателем;

- дно;

- боковую стенку, располагаемую в зазоре в смонтированном состоянии разделительного стакана, которая по меньшей мере частично состоит из материала, содержащего никелевый компонент.

В соответствии с изобретением предлагается, чтобы этот материал представлял собой никелево-хромовый сплав, который содержит по меньшей мере 50 весовых процентов никеля и от 17 до 21 весовых процентов хрома. Благодаря этому может получаться особенно устойчивый разделительный стакан.

Предпочтительно из этого материала состоит не только часть боковой стенки, а боковая стенка полностью состоит из этого материала, в частности тогда, когда боковая стенка рассчитаны с учетом минимальной толщины материала. В ином случае весь разделительный стакан может состоять из этого материала, хотя, в частности для фланцевой части, могут также выбираться отличающиеся, в частности более выгодные по стоимости материалы.

Предпочтительно материал содержит кобальт (Co), и доля кобальта составляет максимально 1 весовой процент. Кроме того, предпочтительно материал содержит бор (B), и доля бора составляет максимум 0,006 весового процента.

При этом под дном разделительного стакана предпочтительно должен пониматься участок, который чашеобразно закрывает разделительный стакан с одного конца и при этом переходит в боковую стенку.

При этом под фланцевой частью разделительного стакана предпочтительно должен пониматься участок, который выполнен для того, чтобы располагать и фиксировать разделительный стакан в насосе в определенном положении и ориентации.

По одному из примеров осуществления материал представляет собой сплав никеля-хрома-железа, в частности никелевый сплав, имеющий обозначение Alloy 718 (Nicofer 5219 Nb), при этом доля никеля - максимум 55 весовых процентов, а доля железа составляет от 10 до 25 весовых процентов. Другими словами, изобретение касается использования надлежащего сплава никеля-хрома-железа для разделительного стакана, который выполнен для расположения в зазоре между ведущей частью и ведомой частью насоса с магнитной муфтой. Такой материал может представлять собой сплав никеля-хрома-железа, который имеет высокую прочность и поэтому особенно целесообразен для разделительных стаканов, применяемых в насосах, работающих при высоких давлениях. Одновременно он хорошо поддается обработке давлением в определенных состояниях, в частности в состоянии после диффузионного отжига, и поэтому может простым образом подвергаться дополнительной обработке, например, путем ротационного выдавливания с утонением стенок. Предпочтительно также, что у этого материала не возникает водородное охрупчивание, так что с помощью насоса, имеющего такого рода разделительный стакан, могут также нагнетаться водородосодержащие среды.

Такой материал дает также то преимущество, что он обладает возможностью повышения твердости без возникновения деформаций. Благодаря этому простым образом может создаваться высокопрочный разделительный стакан, который обладает высокой точностью размеров, так что воздушный зазор в насосе может выполняться особенно узким. Твердение может осуществляться таким образом, что термическая обработка осуществляется в течение предопределенного периода времени и при предопределенной температуре по меньшей мере на одном предопределенном температурном уровне. Во избежание трещин напряжения целесообразен предварительный диффузионный отжиг. Диффузионный отжиг может предпочтительно осуществляться при следующих параметрах:

- создание в печи температуры около 960°C, в частности 960±15°C, предпочтительно ровно 960°C;

- диффузионный отжиг разделительного стакана в печи по меньшей мере 60 минут, при этом, в зависимости от толщины стенки разделительного стакана, время выдержки составляет по меньшей мере 3 минуты на миллиметр толщины стенки;

- после диффузионного отжига резкое охлаждение, в частности в водяной ванне.

Хотя с этим материалом возможен также ряд других процессов диффузионного отжига, в частности в температурных пределах от 940 до 1080°C, и резкое охлаждение может также осуществляться на воздухе, однако оказалось, что, в частности, для боковой стенки следует предпочитать описанный выше процесс диффузионного отжига.

Измерение твердости осуществляется при этом предпочтительно до и после термообработки.

Можно рекомендовать защитить разделительный стакан от жиров, масел, смазок или других загрязнений, прежде чем он будет подвергаться термообработке.

Установление твердости материала может предпочтительно осуществляться при следующих параметрах:

- создание в печи температуры около 720°C, в частности 720±8°C, предпочтительно ровно 720°C, причем этот шаг может включать в себя охлаждение печи с температуры диффузионного отжига до температуры твердения;

- термическая обработка разделительного стакана в печи в течение первого времени выдержки, равного примерно 8 часам, предпочтительно ровно 8 часам, при этой температуре;

- снижение температуры в печи примерно до 620°C, в частности 620±8°C, предпочтительно ровно 620°C, в частности, в течение времени, равного 2 часам, и в закрытом состоянии печи, при этом разделительный стакан остается в печи;

- термическая обработка разделительного стакана в печи в течение второго времени выдержки, равного примерно 8 часам, предпочтительно ровно 8 часам, при более низкой температуре, причем это второе время выдержки в ином случае может увеличиваться до 12 часов, в частности по технологическим причинам; и

- охлаждение при неподвижном воздухе.

При этом может иметь значение доведение печи до заданной температуры диффузионного отжига уже перед тем, как заготовка помещается в печь.

В отличие от титановых сплавов, часто применяемых до настоящего времени при высоких давлениях, которые подвержены водородному охрупчиванию, при этом получается широкая область применения. Исходя из этого, материал обладает большей твердостью по сравнению с титаном. Кроме того, материал дает преимущество высокой термостойкости, в частности до 600°C.

Такой сплав дает высокую прочность при хорошем остаточном растяжении, то есть также достаточную пластичность, чтобы обеспечивать возможность дополнительной обработки. При этом может обеспечиваться очень хорошая обрабатываемость давлением.

Предлагаемый изобретением разделительный стакан приобретает свою заданную геометрию предпочтительно путем ротационного выдавливания с утонением боковых стенок, как особого вида холодной обработки давлением. Путем ротационного выдавливания с утонением стенок может создаваться чашеобразная деталь, имеющая относительно тонкие боковые стенки, например, около 1 мм, причем эта толщина боковых стенок может также лежать в узком поле допуска, в частности с отклонениями менее 1/10. Тонкая толщина стенки, а также узкое поле допуска предоставляют преимущество высокой эффективности привода у насоса с магнитной муфтой, потому что ведущая часть и ведомая часть насоса могут располагаться особенно близко друг к другу. Одновременно затраты на изготовление могут оставаться низкими, так как дополнительные работы на боковой стенке разделительного стакана не требуются. Боковая стенка может изготавливаться с такой высокой точностью и таким узким полем допуска, что поперечная обточка или шлифование или какой-либо другой способ формообразования больше не требуется. При этом под ротационным выдавливанием с утонением стенок предпочтительно следует понимать способ холодной обработки давлением, при котором боковая стенка разделительного стакана доводится до определенной толщины и приобретает определенную ориентацию, в частности цилиндрическую геометрию с высокой точностью соблюдения размеров, т. е. небольшим отклонением от цилиндрической формы в радиальном направлении (точность лучше 1/10). При этом ротационное выдавливание с утонением стенок может приводить к удлинению цилиндрической боковой стенки в осевом направлении без изменения диаметра разделительного стакана. При этом под заданной геометрией следует понимать геометрию, которую разделительный стакан должен принимать в конце процесса изготовления, в частности в области боковой стенки и дна. Заданная геометрия предпочтительно определена данной толщиной боковой стенки и дна, наружным диаметром и полями допусков для данных размеров. Особым преимуществом при описанном виде изготовления является, что разделительный стакан в областях, воспринимающих давление, обходится совершенно без сварных швов или, иначе выражаясь, не имеет сварных швов, воспринимающих давление.

Механические свойства прошедшего горячую или холодную обработку давлением материала предлагаемого изобретением разделительного стакана при температуре производственного помещения в состоянии после диффузионного отжига и после твердения могут определяться прочностью на растяжение (Rm) в Н/мм2, пределом текучести (Rp0,2) в Н/мм2, разрывным удлинением (A5) и относительным сужением (Z) в процентах, твердостью по Бринеллю в HB и размером зерна в мкм:

- прочность на растяжение в Н/мм2: от 1240 до 1275;

- предел текучести в Н/мм2: примерно 1035, предпочтительно ровно 1035;

- разрывное удлинение в процентах: 6, 10, 12 или ≥14;

- твердость по Бринеллю в HB: ≥331, в частности ≥341;

- размер зерна в мкм: предпочтительно ≤127.

При этом модуль упругости для температуры производственного помещения может составлять, например, около 205 кН/мм2, а для 100°C, например, около 199 кН/мм2.

Особенно предпочтительно материал предлагаемого изобретением разделительного стакана (вследствие надлежащей термообработки) может иметь разрывное удлинение ≥14% и работу разрушения ≥20 Дж, предпочтительно ≥27 Дж. При этом предлагаемый изобретением разделительный стакан удовлетворяет условиям директивы по оборудованию, находящемуся под давлением (директива 97/23/EG по оборудованию, находящемуся под давлением). Это делает разделительный стакан пригодным для применения в насосах, которые работают с внутренним избыточным давлением более 0,5 бар.

Предпочтительно сплав имеет существенное содержание ниобия и молибдена, а также низкое содержание алюминия и титана. Процентные доли веса лежат предпочтительно в следующих пределах, причем значения, указанные в скобках, относятся к варианту сплава, который может применяться в коррозийных средах, в частности средах, содержащих H2C, CO2 или Cl. При этом изменение состава касается, в частности, компонентов сплава углерода и ниобия, а также алюминия и титана, при этом более высокие доли углерода и ниобия дают преимущества в случаях применения при высоких температурах, а низкие доли углерода и ниобия должны предпочитаться в случаях применения в коррозийных средах:

- никель от 50 до 55 процентов;

- хром от 17 до 21 процента;

- молибден от 2,8 до 3,3 процента;

- ниобий от 4,75 до 5,5 процента (ниобий и тантал вместе от 4,87 до 5,2 процента);

- алюминий от 0,2 до 0,8 процента (от 0,4 до 0,6 процента);

- титан от 0,65 до 1,15 процента (от 0,8 до 1,15 процента);

- остаток - железо.

Остаток железо составляет при этом предпочтительно около 11-24,6 весового процента (от 12 до 24,13 весового процента).

Сплав может содержать другие микроэлементы, в частности до 0,08 процента (0,045 процента) C, и/или до 0,35 процента Mn, и/или до 0,35 процента Si, и/или до 0,3 процента (0,23 процента) Cu, и/или до 1,0 процента Co, и/или до 0,05 процента Ta, и/или до 0,006 процента B, и/или до 0,015 процента (0,01 процента) P, и/или до 0,0015 процента S, и/или до 5 ч/млн (10 ч/млн) Pb, и/или до 3 ч/млн (5 ч/млн) Se, и/или до 0,3 ч/млн (0,5 ч/млн) Bi.

Предпочтительно доля углерода составляет ровно примерно 0,08 весового процента (0,045 весового процента) или в пределах от 75 до 100% от 0,08 весового процента (0,045 весового процента), то есть от 0,06 до 0,08 весового процента (от 0,03375 до 0,045 весового процента). Благодаря этому может достигаться хорошая термостойкость. В ином случае, альтернативно или дополнительно, доля ниобия составляет ровно примерно 5,5 весового процента (5,2 весового процента ниобия и тантала вместе) или в пределах от 5,25 до 5,5 весового процента (от 5,1 до 5,2 весового процента ниобия и тантала вместе).

По одному из вариантов доля углерода составляет около 0,00 весовых процентов (0,00 весовых процентов) или в пределах 0-25% от 0,08 весового процента (0,045 весового процента), то есть от 0,00 до 0,02 весового процента (от 0,00 до 0,011 весового процента). Благодаря этому может достигаться хорошая коррозионная стойкость. В ином случае, альтернативно или дополнительно, доля ниобия составляет ровно примерно 4,75 весового процента (4,87 весового процента или в пределах от 4,75 до 5,0 весовых процентов (от 4,87 до 4,98 весового процента ниобия и тантала вместе).

Такой сплав дает преимущество высокой термостойкости до 700°C при хорошей прочности даже в высоких температурных пределах. Кроме того, эти сплавы обладают высокой усталостной прочностью, хорошим сопротивлением ползучести до 700°C и хорошей стойкостью к окислению до 1000°C. Также они дают хорошие механические свойства при низких температурах и хорошую коррозионную стойкость при высоких и низких температурах, а также хорошую устойчивость к коррозии, вызванной трещинами напряжения, и сквозному разъеданию. Коррозионная стойкость, именно по отношению трещинам напряжения, может, в частности, обеспечиваться долей хрома. Поэтому сплав может также применяться в средах, которые имеются в добыче нефти и переработке нефти, в высокосернистых газовых средах, содержащих H2S, или в области морской техники.

При этом плотность сплава, например, около 8 г/см3, в частности она составляет 8,2 г/см3.

Структура сплава является аустенитной, имеющей несколько фаз, в частности фазы карбидов, Лавеса ((Fe, Cr)2Nb), δ (Ni3Nb) орторомбическую, γ'' (Ni3Nb, Al, Ti) тетрагонально пространственно-центрированную, и/или γ' (Ni3Al, Nb) кубически поверхностно-центрированную. Предпочтительно в каждом случае имеется фаза γ'' (Ni3Nb, Al, Ti) тетрагонально пространственно-центрированная, которая может формироваться путем дисперсионного твердения. Фаза γ'' (Ni3Nb, Al, Ti) тетрагонально пространственно-центрированная дает хорошую устойчивость к образованию деформационных трещин при старении.

Получение сплава может осуществляться путем расплавления в вакуумно-индукционной печи и последующей электрошлаковой переплавки. Переплавка может также осуществляться способом электрической дуги в вакууме.

По одному из примеров осуществления материал содержит молибден, при этом доля молибдена составляет от 2,8 до 3,3 весового процента. Благодаря этому может достигаться хорошая коррозионная стойкость, в частности независимо от температурных пределов, в которых применяется разделительный стакан.

По другому примеру осуществления материал содержит ниобий, при этом доля ниобия составляет от 4,75 до 5,5 весового процента, или материал содержит ниобий и тантал, при этом доля ниобия и тантала вместе составляет от 4,87 до 5,2 весового процента. Благодаря этому может устанавливаться хорошая термостойкость. Причем эта доля ниобия обеспечивает образование по меньшей мере одной из следующих фаз аустенитной структуры, благодаря чему могут устанавливаться предпочтительные значения прочности материала: фаза δ (Ni3Nb) орторомбическая, фаза γ'' (Ni3Nb, Al, Ti) тетрагонально пространственно-центрированная, и/или фаза γ' (Ni3Al, Nb) кубически поверхностно-центрированная.

По другому примеру осуществления материал содержит алюминий и титан, при этом доля алюминия составляет от 0,2 до 0,8, предпочтительно от 0,4 до 0,6 весового процента и/или доля титана от 0,65 до 1,15, предпочтительно от 0,8 до 1,15 весового процента. Благодаря этому могут достигаться особенно хорошие механические свойства, в частности потому что алюминий и титан могут обеспечивать образование по меньшей мере одной из следующих фаз аустенитной структуры: фаза γ'' (Ni3Nb, Al, Ti) тетрагонально пространственно-центрированная, и/или фаза γ' (Ni3Al, Nb) кубически поверхностно-центрированная.

По другому примеру осуществления материал представляет собой сплав никеля-хрома-молибдена, в частности никелевый сплав Hastelloy C-22HS или один из вариантов этого сплава, при этом доля хрома составляет 21 весовой процент, а доля никеля равна по меньшей мере 56 весовых процентов, в частности 56,6 весового процента, а доля молибдена составляет 17 весовых процентов. Другими словами, изобретение касается применения надлежащего сплава никеля-хрома-молибдена для разделительного стакана, например для расположения в зазоре между ведущей частью и ведомой частью насоса с магнитной муфтой или для погружного электронасоса с защищенным ротором. Такой материал представляет собой сплав никеля-хрома-молибдена, который обладает высокой коррозионной стойкостью и высокой пластичностью при одновременно высокой жесткости и вместе с тем устойчивости формы или, соответственно, точности соблюдения размеров создаваемой заданной геометрии.

Компоненты сплава имеются предпочтительно примерно со следующими значениями в весовых процентах:

- никель как основной компонент в процентной доле, зависящей от процентных долей других компонентов, однако по меньшей мере 56,6 процента;

- хром (Cr): 21 процент;

- молибден (Mo): 17 процентов;

- железо (Fe): максимум 2 процента;

- кобальт (Co): максимум 1 процент;

- вольфрам (W): максимум 1 процент;

- марганец (Mn): максимум 0,8 процента;

- алюминий (Al): максимум 0,5 процента;

- кремний (Si): максимум 0,08 процента;

- углерод (C): максимум 0,01 процента;

- бор (B): максимум 0,006 процента.

Такой материал может простым образом подвергаться твердению после предшествующей обработки давлением. Он является в высокой степени упрочняющимся путем твердения старением после холодной обработки давлением, в частности без промежуточного диффузионного отжига. Достижимая твердость является функцией степени деформации. Это дает то преимущество, что, например, может осуществляться ротационное выдавливание с утонением боковой стенки разделительного стакана для установления определенной толщины стенки, и что после ротационного выдавливания с утонением стенки осуществляется твердение боковой стенки. Холодная обработка давлением, в частности ротационное выдавливание с утонением стенки, осуществляется при этом предпочтительно после диффузионного отжига. При этом преимущества высокой точности размеров могут простым образом комбинироваться с преимуществами высокой прочности. Материал обладает также высокой кислотостойкостью, что делает его использование для насосов в химической промышленности (химических насосов) особенно интересным.

Предпочтительно материал содержит вольфрам, что отличает его от описанного выше сплава никеля-хрома-железа.

Прочность материала может регулироваться путем термообработки, при которой образуются частицы Ni2(Mo,Cr), причем эта термообработка предпочтительно производится в температурных пределах от 605 до 705°C. Хорошая коррозионная стойкость сплава может также, однако, достигаться за счет одного только диффузионного отжига (англ. annealing - отжиг дефектов).

Предпочтительно термообработка для установления более высокой твердости проводится при следующих параметрах:

- термообработка в печи при 705°C, в частности в течение 16 часов;

- охлаждение печи до 605°C;

- термообработка в печи при 605°C, в частности в течение 32 часов; и

- охлаждение на воздухе.

Плотность составляет предпочтительно около 8,6 г/см2 в состоянии после диффузионного отжига или 8,64 г/см3 в состоянии после твердения.

При этом модуль упругости при температуре производственного помещения составляет, например, около 223 ГПа (или, соответственно, кН/мм2), а при 100°C, например, около 218 ГПа (или, соответственно, кН/мм2). Механические свойства необработанной давлением заготовки при температуре производственного помещения в состоянии после диффузионного отжига могут определяться прочностью на растяжение (Rm) в Н/мм2, пределом текучести (Rp0.2) в Н/мм2, разрывным удлинением (A5) и относительным сужением (Z) в процентах, твердостью по Бринеллю в HB и размером зерна в мкм, при этом первые значения относятся к конструктивным элементам, полученным холодной обработкой давлением, а вторые значения в скобках - к конструктивным элементам, полученным горячей обработкой давлением:

- прочность на растяжение в МПа или, соответственно, Н/мм2: примерно 837 (806);

- предел текучести в МПа или, соответственно, Н/мм2: примерно 439 (376).

Путем твердения могут устанавливаться следующие значения:

- прочность на растяжение в МПа или, соответственно, Н/мм2: примерно 1230 (1202);

- предел текучести в МПа или, соответственно, Н/мм2: примерно 759 (690).

При этом достижимые твердости лежат в следующих пределах, в зависимости от продолжительности диффузионного отжига, проводимого перед твердением, при этом определялись значения твердости по Роквеллу, либо по шкале B (значения твердости в единицах Rb), либо C (значения твердости в единицах Rc).

Для температуры производственного помещения при боковой стенке разделительного стакана, полученной холодной обработкой давлением, в зависимости от степени деформации (в процентах) при твердении старением, могут устанавливаться следующие значения твердости боковой стенки.

Как вытекает из вышестоящей таблицы, достижимая твердость зависит от степени деформации. Чем выше степень деформации, тем выше достижимая твердость.

По другому примеру осуществления материал содержит железо, при этом доля железа составляет максимум 2 весовых процента.

По другому примеру осуществления боковая стенка представляют собой боковую стенку, приведенную в шаге обработки давлением к заданной геометрии, которая имеет степень деформации выше 10 процентов, предпочтительно от 20 до 50 процентов, более предпочтительно от 30 до 40 процентов, в частности 35 процентов. При обработке давлением при последующем твердении может достигаться особенно высокая твердость.

Изобретение касается также способа изготовления разделительного стакана для расположения в зазоре между ведущей частью и ведомой частью насоса с магнитной муфтой, включающего в себя шаги:

- выполнение фланцевой части разделительного стакана для соединения разделительного стакана с насосом;

- выполнение дна разделительного стакана;

- выполнение боковой стенки, располагаемой в зазоре в смонтированном состоянии разделительного стакана, по меньшей мере частично из материала, содержащего никелевый компонент, причем эта боковая стенка посредством шага обработки давлением, в частности путем ротационного выдавливания с утонением стенки приводится к заданной геометрии.

При этом в соответствии с изобретением в качестве материала выбирается никелево-хромовый сплав в состоянии после диффузионного отжига, который содержит по меньшей мере 50 весовых процентов никеля и от 17 до 21 весового процента хрома, при этом после обработки давлением осуществляется твердение термообработкой.

При этом твердение может, выборочно, осуществляться непосредственно или после промежуточного диффузионного отжига. Твердение осуществляется предпочтительно путем термообработки в температурных пределах от 605 до 728°C, в частности в течение от 18 до 48 часов, причем эта термообработка в любом случае является двухступенчатой в отношении выбранной температуры, и каждая ступень выдерживается в течение по меньшей мере 8 часов.

По одному из примеров осуществления обработка давлением представляет собой холодную обработку давлением, причем после холодной обработки давлением осуществляется твердение старением, в частности в температурных пределах от 605 до 728°C и без промежуточного диффузионного отжига после холодной обработки давлением. Холодная обработка давлением предпочтительно представляет собой ротационное выдавливание с утонением стенки. Твердение старением может, на выбор, осуществляться непосредственно после холодной обработки давлением или после промежуточного шага диффузионного отжига. Для описанного сплава никеля-хрома-молибдена твердение старением осуществляется предпочтительно без промежуточного шага диффузионного отжига. При этом при увеличивающихся значениях времени твердения может достигаться увеличивающаяся твердость, причем эти значения времени твердения могут выбираться в пределах 1, 4, 10, 24 или 32 часов, предпочтительно 32 часов при 605°C, так как при большей продолжительности твердость Rc по шкале Роквелла C может повышаться более чем на 10 процентов.

Примеры осуществления изобретения описываются подробнее ниже с помощью чертежей. Показано:

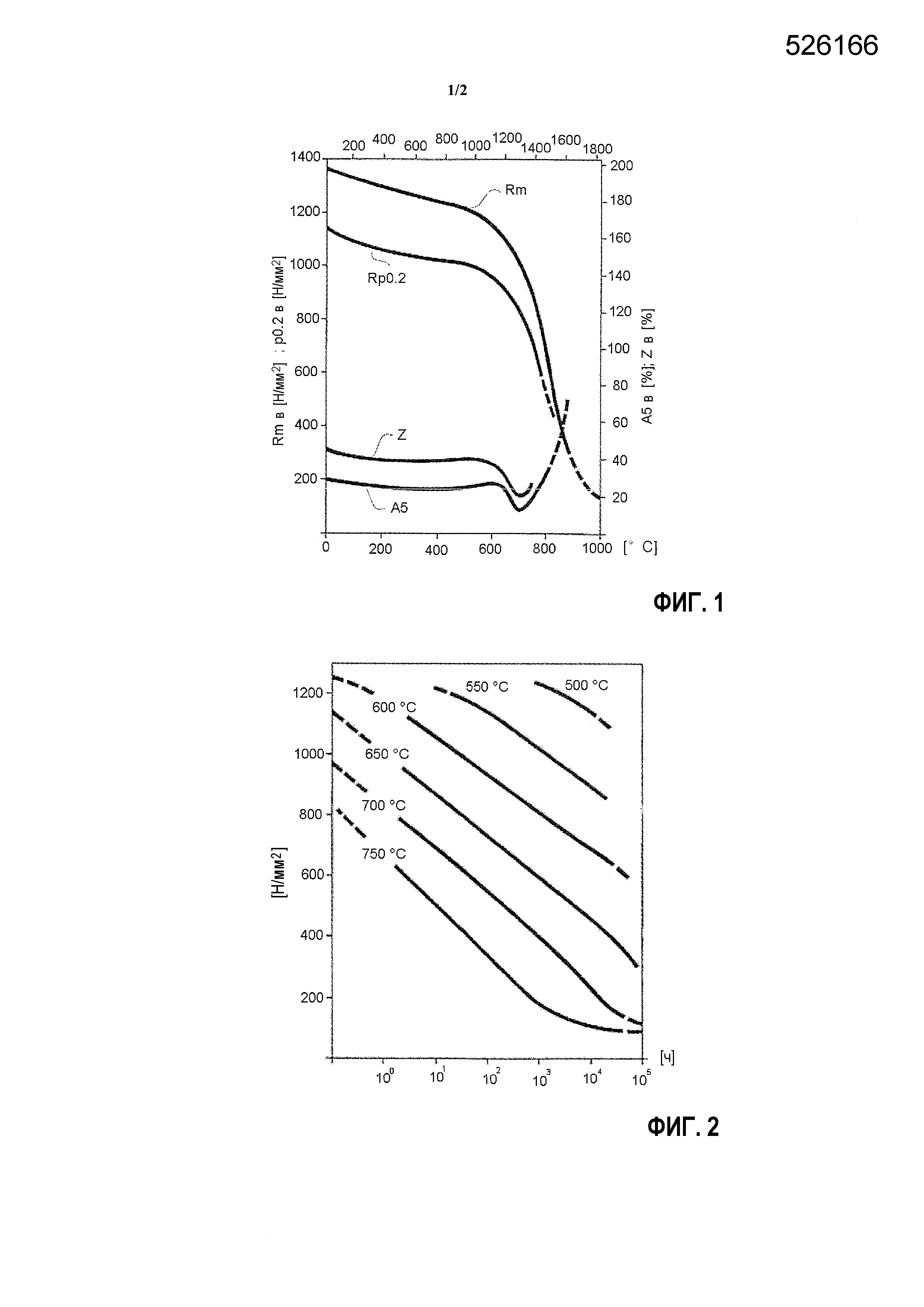

фиг. 1 - график характерных кратковременных свойств сплава по первому варианту осуществления изобретения;

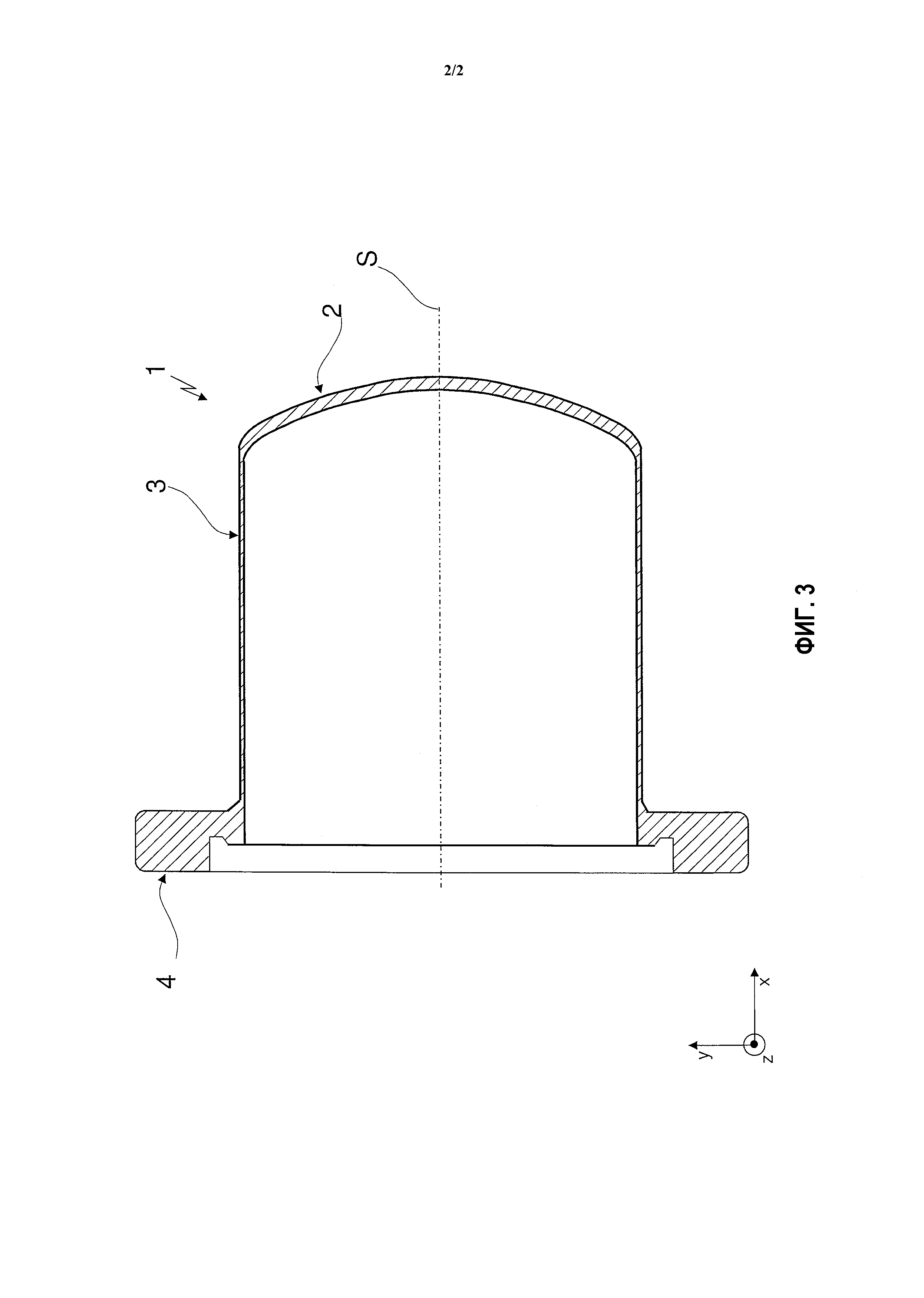

фиг. 2 - график характерных пределов длительной прочности сплава по первому варианту осуществления изобретения; и

фиг. 3 - на схематичном изображении разделительный стакан, содержащий материал по первому или второму примеру осуществления изобретения.

На фиг. 1 показаны характерные кратковременные свойства сплава никеля-хрома-железа в состоянии после диффузионного отжига и твердения как функция температуры в °C. На графике можно видеть, что в температурных пределах температуры производственного помещения до 600°C имеются достаточно постоянные механические свойства, что, в частности, относится к разрывному удлинению (A5) и относительному сужению (Z), что дает преимущества в отношении хорошей точности размеров.

На фиг. 2 показаны характерные пределы длительной прочности сплава никеля-хрома-железа в состоянии после диффузионного отжига и твердения как функция времени в часах, при этом время нанесено в логарифмической форме, и при этом пределы длительной прочности указаны по оси y в Н/мм2. На графике можно видеть, что даже по прошествии времени 105 часов, соответственно примерно 11 лет, при температурах ниже 500°C потеря механических прочностей является едва ощутимой.

На фиг. 3 показан разделительный стакан 1, который выполнен симметрично относительно оси S симметрии и имеет дно 2, боковую стенку 3, а также фланцевую часть 4. Разделительный стакан 1 содержит никелево-хромовый сплав, то есть частично или полностью выполнен из материала, который может быть образован из никеля и хрома и других компонентов сплава. Частичное исполнение разделительного стакана из этого материала может, например, касаться только боковой стенки 3. Предпочтительно по меньшей мере боковая стенка 3 полностью выполнена из этого материала.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Разделительный стакан

2 Дно

3 Боковая стенка

4 Фланцевая часть

S Ось симметрии

Реферат

Группа изобретений касается разделительного стакана, размещенного в зазоре между ведущей и ведомой частями насоса с магнитной муфтой. Зазор должен быть как можно более узким для обеспечения хорошего КПД насоса, что может реализовываться только с тонкой боковой стенкой стакана. При этом стакан должен обладать достаточно высокой прочностью, в частности выдерживать разности давления в насосе, и одновременно простым образом изготавливаться заданной геометрии и обладать высокой устойчивостью формы. Предлагается выполнить разделительный стакан (1) с боковой стенкой (3), которая по меньшей мере частично состоит из материала, содержащего никелевый компонент, причем этот материал представляет собой никелево-хромовый сплав, который содержит по меньшей мере 50 весовых процентов никеля и от 17 до 21 весовых процентов хрома, и осуществлять твердение боковой стенки (3) термообработкой. Благодаря этому простым образом может создаваться разделительный стакан (1), очень устойчивый к коррозии и/или высоким температурам. 2 н. и 9 з.п. ф-лы, 3 ил.

Комментарии