Насосное устройство - RU2674296C2

Код документа: RU2674296C2

Чертежи

Описание

Данное изобретение касается насосного устройства, в частности насосного устройства с магнитной муфтой, содержащего внутреннее пространство, образованное корпусом насоса указанного насосного устройства, герметизирующий стакан, герметично уплотняющий заключенную в нем камеру относительно внутреннего пространства, образованного корпусом насоса, вал рабочего колеса, приводимый во вращение вокруг оси вращения, рабочее колесо, установленное на одном конце вала рабочего колеса, внутренний ротор, установленный на другом конце вала рабочего колеса, приводной двигатель, приводной вал, приводимый приводным двигателем во вращение вокруг оси вращения, и внешний ротор, установленный на приводном валу и взаимодействующий с внутренним ротором, причем внешний ротор имеет ступицу, а также первый несущий элемент.

Насосные устройства такого рода широко распространены и находят свое применение почти во всех областях промышленности. Машины данного рода используются также во взрывоопасных областях техники. Для различных производственных и подъемно-транспортных установок, в частности в области химии, существуют особые предписания в отношении взрывобезопасности. В таких установках находят применение, с одной стороны, рабочие машины, например, насосы или турбины, как не электрические приборы, а с другой стороны, силовые машины, например, приводные двигатели, как электрические приборы. Для электрических приборов давно существуют проверенные стандарты безопасности. В этих стандартах установлено, какие конструктивные меры должны предприниматься, чтобы можно было использовать электрический прибор в различных взрывоопасных областях. В таких помещениях, в которых возможно возникновение взрывоопасной атмосферы, следует избегать появления источников возгорания, т.е. возникновения искр от трения и ударов, нагрева трением и электрического заряда, а также учитывать возможные последствия взрыва посредством предупреждающих и конструктивных мер. Взрывобезопасные моноблочные двигатели, в частности стандартные двигатели во фланцевом исполнении, допускают в местах соединений, в частности фланца и вала, лишь определенный приток тепла в двигатель таким образом, чтобы не превышались максимально допустимые значения температур для этого двигателя.

Было установлено, что в насосных устройствах с магнитными муфтами основной приток тепла в приводной двигатель происходит через его приводной вал, так как держатель внешнего магнита магнитной муфты подвергается воздействию температуры среды, а также повышению температуры из-за потерь на вихревые токи. Вследствие плохого теплоотвода от держателя внешнего магнита из-за тоже нагреваемого корпуса насоса тепловая энергия большей частью подается прямо на приводной вал.

В полезной модели DE 29814113 U1 эта проблема решается за счет того, что названный основным приводом внешний ротор и приводной двигатель находятся в приводном соединении через приводное средство материала с плохой теплопроводностью. Недостатком этого варианта выполнения с промежуточным внешним ротором является высокая его стоимость. Так как помимо необходимых дополнительно конструктивных узлов требуется обслуживание не только подшипников качения двигателя, но и шарикоподшипников с канавками, в которых установлен внешний ротор. Кроме того, указанная функция теплового затвора существует только в месте соединения с концом вала двигателя. Однако, поскольку тепло подводится прямо во внутреннее кольцо шарикоподшипника с канавками, то может произойти расширение внутреннего кольца и, тем самым, перекашивание подшипника, и, следовательно, ведет к сокращению срока службы. При варианте выполнения с использованием охлаждающего средства внешний ротор вращается в этом охлаждающем средстве, за счет чего возникают значительные потери на трение, которые значительно снижают КПД насоса.

Задача данного изобретения заключается в том, чтобы предложить насосное устройство, которое при возрастающей температуре транспортируемой среды, при одновременном сохранении взрывобезопасности приводного двигателя, обеспечивает уменьшение аксиального и радиального конструктивного пространства и позволяет упростить монтаж.

Задача данного изобретения решается за счет того, что внешний ротор между ступицей и первым несущим элементом имеет участок в виде полого цилиндра.

Благодаря тому, что ступица располагается не непосредственно на первом несущем элементе, а расположена на приводном валу после участка в виде полого цилиндра, приток тепла от держателя внешнего магнита в приводной вал и, тем самым, в приводной двигатель снижается.

Согласно одному варианту выполнения изобретения участок в виде полого цилиндра и ступица, в отличие от первого несущего элемента, выполнены тонкостенными. Этот участок в виде полого цилиндра и ступица имеют по одной стенке определенной толщины, причем толщина стенки участка в виде полого цилиндра и толщина стенки ступицы меньше, чем радиус приводного вала и выбраны такими, чтобы в любом случае надежно обеспечивалась крутильная жесткость и прочность при изгибе для знакопеременного цикла. Это ведет к дальнейшему снижению притока тепла от держателя внешнего магнита в приводной вал приводного двигателя.

Один предпочтительный вариант выполнения предусматривает, что аксиальная фиксация держателя внешнего магнита на приводном валу осуществляется посредством крепежного элемента.

При этом в идеале этот крепежный элемент на одном конце имеет первую наружную резьбу, а на противоположном этой первой наружной резьбе конце имеет вторую наружную резьбу, причем между первой наружной резьбой и второй наружной резьбой находится распорный участок, наружный диаметр которого больше, чем наружные диаметры первой наружной резьбы и второй наружной резьбы.

Особенно предпочтительным оказалось выполнение, согласно которому распорный участок на ближней к первой наружной резьбе стороне имеет буртик с увеличенным наружным диаметром, за счет чего крепежный элемент может быть точно позиционирован в осевом направлении и без труда закреплен. В порядке альтернативы этот распорный участок может конически сходиться на ближней к первой наружной резьбе стороне.

Целесообразно выполнить в ступице радиальное резьбовое отверстие, в которое ввинчен винтовой элемент. Тем самым, во время остановки насосного устройства ступица движется до прилегания к тому месту приводного вала, в котором эта ступица прилегает во время работы. Благодаря этому обеспечивается высокая точность по радиальному биению.

Примеры осуществления изобретения представлены на чертежах и в дальнейшем описываются более подробно. На чертежах показано следующее:

Фиг. 1 - продольное сечение насосного устройства с магнитной муфтой, содержащего предлагаемый изобретением внешний ротор,

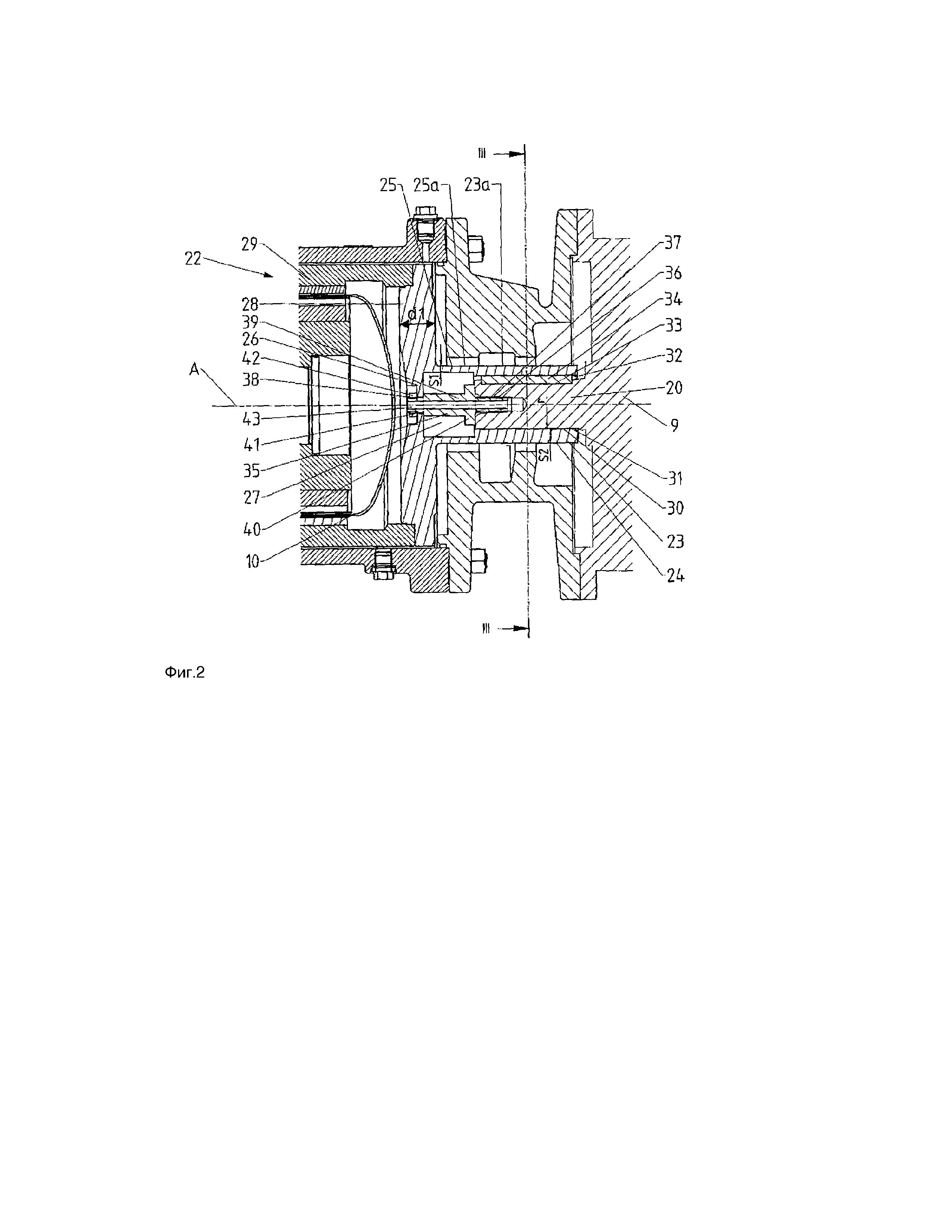

Фиг. 2 - соответствующий Фиг. 1 внешний ротор в увеличенном масштабе, и

Фиг. 3 - сечение по линии III-III на Фиг. 2.

На Фиг. 1 показано насосное устройство 1 в виде насосного устройства с магнитной муфтой, содержащее насосную часть и электрическую часть. Насосная часть насосного устройства 1 имеет образованный из нескольких частей корпус 2 центробежного насоса, содержащий выполненный в виде улитки гидравлический корпус 3, крышку 4 корпуса, колпак 5 держателя подшипника и соединительный элемент 6.

Гидравлический корпус 3 имеет впускное отверстие 7 для всасывания транспортируемой среды и выпускное отверстие 8 для выталкивания транспортируемой среды. Крышка 4 корпуса расположена на противоположной впускному отверстию 7 стороне гидравлического корпуса 3. На обращенной от гидравлического корпуса 3 стороне крышки 4 корпуса закреплен колпак 5 держателя подшипника. Соединительный элемент 6 помещен на противоположной крышке 4 корпуса стороне колпака 5 держателя подшипника. На соединительном элементе 6, на противоположной колпаку 5 держателя подшипника стороне установлен приводной двигатель 9, образующий электрическую часть.

Герметизирующий стакан 10 закреплен на обращенной от гидравлического корпуса 3 стороне крышки 4 корпуса и проходит по меньшей мере частично через внутреннее пространство 11, ограниченное корпусом 2 насоса, в частности крышкой 4 корпуса, колпаком 5 держателя подшипника и соединительным элементом 6. Герметизирующий стакан 10 герметично уплотняет заключенную в нем камеру 12 относительно указанного внутреннего пространства 11.

Приводимый во вращение вокруг оси А вращения вал 13 рабочего колеса проходит от ограниченной посредством гидравлического корпуса 3 и крышки 4 корпуса проточной камеры 14 через предусмотренное в крышке 4 корпуса отверстие 15 в камеру 12. На лежащем внутри проточной камеры 14 конце вала 13 рабочего колеса закреплено рабочее колесо 16, на противоположном конце вала, имеющем два участка 13а, 13b вала с увеличивающимся диаметром каждый, установлен расположенный внутри камеры 12 внутренний ротор 17. Внутренний ротор 17 снабжен несколькими магнитами 18, которые расположены на обращенной к герметизирующему стакану 10 стороне внутреннего ротора 17.

Между рабочим колесом 16 и внутренним ротором 17 расположена система 19 подшипников, находящаяся во взаимодействии с приводимым во вращение вокруг оси А вращения валом 13 рабочего колеса.

Приводной двигатель 9 содержит приводной вал 20. Приводимый во вращение вокруг оси А вращения приводной вал 20 установлен по существу коаксиально валу 13 рабочего колеса. Приводной вал 20 проходит в соединительный элемент 6 и при необходимости по меньшей мере частично в колпак 5 держателя подшипника. На свободном конце приводного вала 20 расположен внешний ротор 22, несущий на себе несколько магнитов 21. Магниты 21 расположены на обращенной к герметизирующему стакану 10 стороне внешнего ротора 22. Внешний ротор 22 проходит по меньшей мере частично через герметизирующий стакан 10 и взаимодействует с внутренним ротором 17 таким образом, что вращающийся внешний ротор 22 посредством магнитных сил также во вращательное движение внутренний ротор 17 и, тем самым, вал 13 рабочего колеса и рабочее колесо 16.

Представленный на Фиг. 2 в увеличенном масштабе внешний ротор 22 содержит ступицу 23 с наружной боковой поверхностью 24, образованный в виде полого цилиндра на обращенной от приводного двигателя 9 стороне ступицы 23 участок 25 с ограниченным стенкой 26 отсеком 27. Внешний ротор 22 содержит также первый несущий элемент 28, образованный на обращенной к герметизирующему стакану 10 стороне участка 25, выполненного в виде полого цилиндра, или расположенный там в виде фланца, и образованный или расположенный на первом несущем элементе 28 второй несущий элемент 29 в виде полого цилиндра, который по меньшей мере частично окружает герметизирующий стакан 10 и на котором расположены магниты 21. Первый и второй несущие элементы 28, 29 показаны как две соединяемые друг с другом детали, но могут быть выполнены и в виде одной детали.

Выполненный в виде полого цилиндра участок 25 имеет стенку 25а толщиной S1, а ступица 23 имеет стенку 23а толщиной S2. Выполненный в виде полого цилиндра участок 25 и ступица 23 выполнены тонкостенными в отличие от первого несущего элемента 28. Толщина S1, S2 стенок существенно меньше, чем толщина d1 первого несущего элемента 28. Толщина S1 стенки 25а участка 25 в виде полого цилиндра и толщина S2 стенки 2 3а ступицы 23 выбраны такими, что в любом случае надежно обеспечивается крутильная жесткость и прочность при изгибе для знакопеременного цикла. Толщина S1, S2 стенок к тому же меньше, чем радиус r приводного вала 20. Предпочтительно толщина S1 стенки 25а меньше, чем толщина S2 стенки 23а.

Проходящее через ступицу 23 проходное отверстие 30 выходит в отсек 27 расположенного между ступицей 23 и первым несущим элементом 28 участка 25 в виде полого цилиндра и образует внутреннюю поверхность 31 ступицы. Во внутренней поверхности 31 ступицы предусмотрен осевой паз 32, проходящий параллельно оси А вращения. В приводном валу 20 выполнен направленный к осевому пазу 32 шпоночный паз 33, в который для передачи вращающего момента двигателя на ступицу 23 внешнего ротора 22 вставлена призматическая шпонка 34. Осевая фиксация внешнего ротора 22 на приводном валу 20 осуществляется посредством крепежного элемента 35.

Крепежный элемент 35 на одном конце имеет первую наружную резьбу 37, ввинчиваемую в резьбовое отверстие 36, образованное на торцевой стороне приводного вала 20 коаксиально оси А вращения, а на противоположном первой наружной резьбе 37 конце имеет вторую наружную резьбу 38. Между первой наружной резьбой 37 и второй наружной резьбой 38 образован распорный участок 39, наружный диаметр которого больше, чем наружные диаметры первой наружной резьбы 37 и второй наружной резьбы 38.

Крепежный элемент 35 ввинчивается первой наружной резьбой 37 в резьбовое отверстие 36, пока распорный участок 39 не войдет в контакт с торцевой стороной приводного вала 20. При показанном на Фиг. 1 и 2 варианте выполнения распорный участок 39 на ближней к первой наружной резьбе 37 стороне имеет буртик 4 0 с увеличенным наружным диаметром, прилегающий к приводному валу 20. Буртик 40 предпочтительно выполнен в виде шестигранника или имеет по меньшей мере две плоскости под ключ. В порядке альтернативы распорный участок 39 может конически сходиться на ближней к первой наружной резьбе 37 стороне и прилегать к конической заходной области резьбового отверстия 36.

Вторая наружная резьба 38 проходит через отверстие 41 в стенке 26, причем распорный участок 39 крепежного элемента 35 прилегает к стенке 26. С помощью навинчиваемой на вторую наружную резьбу 38 крепежной гайки 42 осуществляется осевая фиксация внешнего ротора 22 на приводном валу 20. Внешний ротор 22 может, таким образом, точно позиционироваться в осевом направлении и легко закрепляться. Дополнительно проходное отверстие 43 проходит от одной торцевой стороны крепежного элемента 35 до другой, чтобы максимально сократить количество материала, переносящего тепло от внешнего ротора 22 в приводной вал 20. В порядке альтернативы вместо проходного отверстия 43 может быть предусмотрено глухое отверстие, которое проходит либо от ближней к первой наружной резьбе 37 торцевой стороны и заканчивается вблизи распорного участка 39 или в нем, либо от ближней к второй наружной резьбе 38 торцевой стороны и доходит вплоть до буртика 40 или выходит за него.

На Фиг. 3 показано, что в ступице 23 выполнено радиальное резьбовое отверстие 44, в которое ввинчен винтовой элемент 45, в частности стопорный винт. Обращенный к приводному валу 20 конец винтового элемента 45 выполнен предпочтительно конусообразным или в форме усеченного конуса. Резьбовое отверстие 44 всегда расположено в направлении вращения приводимого во вращение приводного вала 20, показанном здесь стрелкой М, под углом α от около 35° до около 55° и предпочтительно под углом α от 40° до 50°, и наиболее предпочтительно под углом α около 45° к осевому пазу 32. При необходимости в ступице 23 вдоль ее осевой протяженности имеются другие, не представленные резьбовые отверстия 44.

Реферат

Данное изобретение касается насосного устройства, в частности насосного устройства с магнитной муфтой. Устройство содержит внутреннее пространство, образованное корпусом насоса устройства, герметизирующий стакан (10), герметично уплотняющий заключенную в нем камеру относительно внутреннего пространства, приводимые во вращение вокруг оси (А) вращения вал рабочего колеса, на одном конце которого установлено рабочее колесо, а на другом - внутренний ротор, и приводной вал (20), приводимый двигателем, и установленный на валу (20) внешний ротор (22), взаимодействующий с внутренним ротором. Внешний ротор (22) имеет ступицу (23), а также первый несущий элемент (28). Ротор (22) между ступицей (23) и элементом (28) имеет выполненный в виде полого цилиндра участок (25). Крепежный элемент (35) на одном конце имеет первую наружную резьбу (37), а на противоположном конце – вторую наружную резьбу (38). Между резьбами (37 и 38) находится распорный участок (39), диаметр которого больше, чем диаметры резьбы (37 и 38). Изобретение направлено на создание насосного устройства, которое при возрастающей температуре транспортируемой среды, при одновременном сохранении взрывобезопасности приводного двигателя, обеспечивало бы уменьшение аксиального и радиального конструктивного пространства и позволяло бы упростить монтаж. 6 з.п. ф-лы, 3 ил.

Комментарии