Ультрагладкий листовой материал для нанесения печати, пригодный для переработки, и способ его изготовления - RU2538581C2

Код документа: RU2538581C2

Чертежи

Описание

Настоящее изобретение относится к листовому гладкому или ультрагладкому материалу для нанесения печати, пригодному для переработки, и способу его изготовления. Такой листовой материал может использоваться в различных отраслях, таких как упаковочные работы, в электронной и оптической промышленностях или в полиграфии, например, как основа для печати, в частности фотографического изображения.

Известный ультрагладкий листовой материал может изготовляться путем ламинирования стороны бумаги пластиковой пленкой, которая создает ультрагладкую сторону на бумаге. Бумажная основа формируется из волокнистого материала, стороны которого имеют значительные неровности, порядка 20 мкм в целом, т.е. каждая из его сторон сформирована с впадинами и выступами, перепады высоты которых достигают порядка 20 мкм. Ламинирование пластиковой пленкой стороны такой бумаги позволяет уменьшить неровности этой стороны до очень малых величин, порядка 1 мкм в случае применение пленок ПЭТ (полиэтилентерефталат).

Бумага является относительно дорогим материалом, продукцией массового производства, поэтому чрезвычайно важно, чтобы она была пригодна для переработки. Однако листовой материал на бумажной основе, ультрагладкий за счет наличия пластиковой пленки непригоден для переработки или его переработка затруднена, что не соответствует ни экологическим, ни экономическим требованиям. В действительности, при переработке листового материала на бумажной основе такой материал измельчают и смешивают с водой в пульпере для получения тестообразной массы. При наличии пластиковой пленки ее фрагменты остаются после измельчения в пульпере и пластиковый материал засоряет массу.

При современном уровне техники невозможно изготовить ультрагладкий листовой материал, пригодный для переработки, причем, по возможности, для полной переработки.

Кроме того, такой ультрагладкий листовой материал не пригоден для нанесения на него печати, поэтому, чтобы это стало возможным, на пластиковую пленку на лицевой поверхности листа наносится слой смолы для нанесения печати. Данная техника, в частности, применяется для производства листового материала на бумажной основе для полиграфических и фотографических изображений (по-английски: «resin-coated photographie papers» - фотобумага с покрытием из смолы), этот листовой материал содержит пленочное покрытие из ПЭ (полиэтилена) и имеет гладкость по Беку порядка 6000 с.

Гладкий листовой материал может быть также изготовлен методом нанесения на сторону бумаги состава для покрытия, который после высыхания образует на бумаге гладкую сторону. Данная техника позволяет изготовить гладкий листовой материал без применения пластиковой пленки. Состав наносится на бумагу методом полива на поверхность с помощью шпателя, волоком или выравниванием, с помощью воздушной струи, методом гелиогравюры или проката (клеильный или пленочный пресс и т.д.). Сторона бумажной основы, на которую наносится состав, имеет попеременно расположенные впадины и выступы, впадины заполняются составом для покрытия, а выступы сглаживаются за счет покрытия, что позволяет уменьшить неровности бумаги. Однако данная техника не позволяет получить листовой материал настолько же гладкий, как при нанесении покрытия из пластиковой пленки, даже если этот материал впоследствии выглаживается, например, путем пропускания через каландр.

Метод, который применяется в настоящее время для изготовления гладкого глянцевого листового материала, состоит в нанесении состава для покрытия на бумажную основу при помощи механического ролика с очень гладкой цилиндрической поверхностью и хромированным слоем. Степень гладкости листового материала по Беку, полученного с помощью указанного метода, составляет 50 с, что значительно меньше, чем аналогичный показатель для листового материала с пластиковым пленочным покрытием (порядка 6000 с для пленки ПЭ).

Кроме того, сложно получить гладкий листовой материал методом нанесения состава для покрытия на относительно шероховатую бумагу. Действительно, так как вышеупомянутые углубления на стороне бумаги являются очень рельефными или многочисленными, состав для покрытия заполняет эти углубления не полностью, или же для этого потребуется слишком большое количество состава.

Это относится, в частности, к бумаге относительно высокой плотности, например выше 1,10 см3/г, стороны которой являются относительно шероховатыми и мало пригодны для нанесения печати. Состав для покрытия, нанесенный на одну сторону такой бумаги даже в большом количестве, не обеспечивает изготовления гладкого листового материала и значительно снижает его плотность. Кроме того, даже если пропускание такого листового материала через каландр позволяет увеличить его гладкость, то это происходит за счет потери плотности.

Таким образом, при современном уровне техники и удовлетворительных условиях не представляется возможным изготовить гладкий листовой материал на шероховатой бумажной основе и/или с достаточно большой плотностью.

Целью настоящего изобретения является, в частности, предоставить простое, эффективное и экономичное решение проблем современного уровня техники.

Его целью является способ изготовления гладкого листового материала, который называется также ультрагладким в контексте настоящего изобретения; степень гладкости этого листового материала не зависит от шероховатости бумаги или в более широком смысле используемой подложки основы; этот листовой материал также не содержит пластикового пленочного покрытия и является по меньшей мере частично пригодным для переработки или же биоразлагаемым.

В связи с этим настоящее изобретение предлагает способ изготовления листового материала для нанесения печати, имеющего по меньшей мере одну гладкую сторону, предпочтительно ультрагладкую, и содержащего подложку, в частности бумажную, по меньшей мере одна сторона которой по меньшей мере частично покрыта слоем или слоями, наложенными друг на друга, согласно которому:

a/ готовят или берут многослойную структуру, содержащую по меньшей мере пластиковую, предпочтительно гладкую, пленку, противоадгезионный слой и слой для нанесения печати, причем противоадгезионный слой располагают между пластиковой пленкой и слоем для нанесения печати;

b/ проклеивают одну сторону подложки и/или сторону многослойной структуры, расположенную с обратной стороны пластиковой пленки, и накладывают указанную сторону подложки на указанную сторону многослойной структуры так, чтобы приклеить многослойную структуру и подложку;

c/ удаляют пластиковую пленку со слоя для нанесения печати, причем этот слой для нанесения печати образует указанную гладкую или ультрагладкую сторону листового материала.

При одном из способов внедрения настоящего изобретения многослойная структура изготавливается предварительно, до реализации способа изготовления листового материала для нанесения печати. В этом случае многослойная структура предоставляется готовой для реализации способа изготовления листового материала для нанесения печати.

В настоящем изобретении гладкая или ультрагладкая сторона листового материала определяется слоем для нанесения печати, который образуется на пластиковой пленке, называемой «донорской»; указанный слой для нанесения печати на данном этапе входит в многослойную структуру, впоследствии он переходит в основную подложку, называемую «реципиентом». Степень гладкости слоя для нанесения печати, а следовательно, и степень гладкости листового материала, обусловлены гладкостью пластиковой пленки в составе многослойной структуры и не зависит от используемой основной подложки. Настоящее изобретение обеспечивает возможность передать шероховатость поверхности пластиковой пленки на любую основу. Другими словами, настоящее изобретение дает возможность изготовить гладкий или ультрагладкий листовой материал на любой подложке, например на шероховатой бумаге и/или бумаге с достаточно большой плотностью, например равной или превышающей 1,10 см3/г, без включения пластиковой пленки в листовой материал, изготовленный таким способом.

Листовой материал, изготовленный с применением настоящего изобретения, пригоден для нанесения печати и переработки.

В настоящей заявке под листовым материалом, пригодным для нанесения печати, и под подложкой для изготовления листового материала для нанесения печати понимается тонкий элемент (толщина которого не превышает 500 мкм), предпочтительно эластичный и/или гибкий.

Под листовым материалом или слоем для нанесения печати подразумевается листовой материал или слой, на который можно наносить печать с помощью любого способа нанесения печати, в частности: офсетной печати, струйного или лазерного печатного устройства, глубокой печати, флексографии, сухого тонера, жидкого тонера, электрофотографии, литографии и т.д. Слой для нанесения печати представляет собой, как правило, смесь пигментов и по меньшей мере связующее либо образуется из смол для нанесения печати на основе полимера (полимеров) типа акриловых, виниловых, полиуретановых, стирольных, на основе крахмала, поливинилового спирта, этилена или смеси этих полимеров. Для нанесения на чистую гладкую или ультрагладкую сторону листового материала для нанесения печати или на слой для нанесения печати предполагается использовать чернила. Под листовым материалом, пригодным для переработки, подразумевается листовой материал, не содержащий полиэтиленовой пленки, например, из термопластического или термоотверждаемого материала.

Существенным признаком настоящего изобретения является то, что нанесение печати на слой для нанесения печати не вызывает в нем структурных изменений, в частности изменения агрегатного состояния или фазы (например, переход из твердого состояния в жидкое с последующим возвращением в твердое состояние).

Многослойная структура, используемая в настоящем изобретении, изготовленная или выполненная согласно указанному в настоящем изобретении способу, включает в себя, в частности, нижний слой пластиковой пленки, промежуточный противоадгезионный слой и наружный слой для нанесения печати. Противоадгезионный слой покрывает по меньшей мере часть верхней стороны пластиковой пленки, а слой для нанесения печати покрывает по меньшей мере часть верхней стороны противоадгезионного слоя.

Пластиковая пленка служит в качестве основы при изготовлении слоя для нанесения печати. Эта пленка не присутствует в окончательном продукте, а именно листовом материале, который таким образом пригоден для переработки. Верхняя сторона пленки (находится со стороны слоя для нанесения печати) выполняется предпочтительно наиболее гладкой, так как качество поверхности гладкой стороны листового материала, задаваемое слоем для нанесения печати, зависит от качества поверхности этой верхней стороны пластиковой пленки. Иными словами, чем более гладкой является пластиковая пленка многослойной структуры, тем более гладким является полученный листовой материал.

Пластиковая пленка выбирается из пленок, выполненных из полиэтилентерефталата (ПЭТ), полиэтилена (ПЭ), полипропилена (ПП), полимеров на основе полилактидных кислот (ПЛА), всех полимеров на основе целлюлозы и т.д. Пленка может иметь толщину порядка 12 мкм.

Предпочтительно, пластиковая пленка отсутствует и/или не покрывается полифтористым винилиденом (ПВДФ), полипропиленом (ПП), тефлоном, кремнием, нитридом бора, стеарат-хлоридом хрома или любым другим материалом, обладающим противоадгезионными свойствами.

Сторона пленки, расположенная со стороны слоя для нанесения печати, предпочтительно выполнена гладкой и может иметь степень гладкости по Беку более 10000 с.

Толщина, твердость и температура стеклования пластиковой пленки не влияет или мало влияет на характеристики слоя для нанесения печати. Только гладкость или же, напротив, шероховатость пластиковой пленки влияет на гладкость или шероховатость слоя для нанесения печати. Чем более гладкой является пластиковая пленка, тем более гладким будет и слой для нанесения печати. Специалист в данной области самостоятельно должен определить, какие свойства пластиковой пленки могут влиять на шероховатость поверхности слоя для нанесения печати, а также улучшить эти свойства в зависимости от необходимой окончательной гладкости этого слоя для нанесения печати.

Противоадгезионный слой многослойной структуры наносится каким-либо образом на пластиковую пленку, например, методом глубокой печати. Этот противоадгезионный слой должен предотвратить прилипание слоя для нанесения печати к пластиковой пленке и облегчить отделение и удаление пластиковой пленки с поверхности слоя для нанесения печати на последнем этапе при использовании описанного выше способа. Противоадгезионный слой не изменяет или незначительно изменяет гладкость и качество поверхности указанной стороны пластиковой пленки, на которую наносится этот слой.

Противоадгезионный слой в большей степени может прилипать к пластиковой пленке, чем к поверхности слоя для нанесения печати, то есть весь противоадгезионный слой целиком или большая его часть останется приклеенной к пластиковой пленке при ее отделении от слоя для нанесения печати. При этом, возможно, что частицы или следы противоадгезионного слоя останутся на поверхности слоя для нанесения печати при удалении пластиковой пленки.

В одном из вариантов противоадгезионный слой может в большей степени прилипать к поверхности слоя для нанесения печати, чем к пластиковой пленке, таким образом, часть его останется на поверхности слоя для нанесения печати в процессе удаления пластиковой пленки.

В другом варианте противоадгезионный слой делится на две части при отделении пластиковой пленки, одна часть остается на пластиковой пленке, другая часть - на поверхности слоя для нанесения печати.

Многослойная структура может включать в себя два противоадгезионных слоя между пластиковой пленкой и слоем для нанесения печати, эти два слоя отделяются один от другого при удалении пластиковой пленки (один противоадгезионный слой остается на пластиковой пленке, другой противоадгезионный слой остается на поверхности слоя для нанесения печати).

Вариант, в котором часть противоадгезионного слоя или весь слой целиком остается на поверхности слоя для нанесения печати, является особенно предпочтительным, так как листовой материал предназначен для использования в качестве материала основы при нанесении стереотипов. Нанесение стереотипов включает экструдирование и литьё по меньшей мере одного полимера (такого как полиуретан (ПУ), полихлорвинил (ПВХ) и т.д.) на основу, покрытую противоадгезионным слоем. Этот полимер может иметь текстурированную поверхность, придающую листовому материалу особый внешний вид (например, имитация кожи). То, что противоадгезионный слой остается на поверхности листового материала, выполненного в соответствии с настоящим изобретением, позволяет избежать повторного нанесения такого слоя на этот листовой материал для нанесения стереотипов, что является преимуществом, в частности, с точки зрения финансовых и временных затрат при изготовлении материала основы для нанесения стереотипов.

Противоадгезионный слой имеет толщину, меньшую или равную 5 мкм, предпочтительное значение - 1 мкм. Противоадгезионный слой может содержать силикон(-ы), силоксан(-ы), полисилоксан(-ы) или их производные, комплекс(-ы) Вернера, такие как стеарат-хлориды хрома, или воски полиэтиленовые, полипропиленовые, полиуретановые, полиамидные, политетрафторэтиленовые и т.д.

Преимущественно, противоадгезионный слой не содержит полифтористого винилидена (ПВДФ).

Слой для нанесения печати в многослойной структуре может быть выбран из смолы для нанесения печати, бумажного покрытия и т.д.

В настоящей заявке под смолой для нанесения печати подразумевается материал на основе полимеров акрила, полиуретана, полиметилметакрилата, бутадиенстирола, винил ацетата, полиамида, нитроцеллюлозы или любой другой целлюлозы, поливинилспиртовых полимеров, полимеров на основе крахмала и т.д.; этот материал, как правило, наносится в жидком виде и отверждается методом сушки/нагрева или путем облучения ультрафиолетовым или электронным излучением.

Под бумажным покрытием (по-английски - «paper coating», «бумажное покрытие») или составом для покрытия подразумевается композиция, содержащая связующее вещество и пигменты. Связующее вещество может быть на основе акрила, полиуретана, полиметилметакрилата, бутадиенстирола, винил ацетата, полиамида, нитроцеллюлозы и любой другой целлюлозы, поливинилового спирта, крахмала или смеси перечисленных выше веществ. Пигмент может подбираться из следующих компонентов: карбонатов кальция, каолинов, двуокиси титана, талька, силикатов, слюды, частиц перламутра, полимерных пигментов (полистирол ПС, полиуретан ПУ и т.д.) или их смесей. Соотношение связующего вещества и пигмента составляет приблизительно 5-50%, предпочтительно 8-25% (сухого веса). В составе бумажных покрытий доля пигментов в основном превышает долю связующего вещества, чтобы обеспечить формирование пористой структуры, которая улучшит впитывание чернил. И, напротив, в слое для термопечати доля связующего вещества больше, чем доля пигмента, так как формирование пористой поверхности не является целью.

Пластиковый материал, который используется в составе слоя для нанесения печати (в качестве пигментов и/или связующих веществ), легко разрушается и не загрязняет бумажную массу при ее переработке. Пластиковые пленки, напротив, сохраняют имеющиеся связи и засоряют фильтры при формировании суспензии бумажной массы. Водорастворимые связующие вещества (такие как крахмал, поливиниловый спирт ПВА и т.д.) особенно предпочтительны в данном случае, так как при переработке они растворяются в воде.

Бумажное покрытие может, в том числе, содержать диспергатор и/или регулятор реологических свойств, и/или краситель, и/или поверхностно-активное вещество, и/или присадку-носитель. Эта присадка-носитель может использоваться для снижения поверхностного сопротивления листового материала.

Предпочтительно, слой для печати не содержит противоадгезионного агента и/или продукта, который может уменьшить поверхностную энергию этого слоя, такого как состав с добавлением силикона или аналогичный ему, с добавлением ПВДФ, ПП, тефлона, кремния, нитрида бора и т.д.; такой тип агента или продукта может потребоваться для нанесения печати на слой термическим способом, в частности, чтобы избежать прилипания бумаги к ленте печатного устройства. Слой для нанесения печати соответственно настоящему изобретению не пригоден для термического способа нанесения печати.

Слой для нанесения печати может формироваться из многочисленных подслоев, которые наслаиваются один на другой, каждый подслой является слоем для нанесения печати и выбирается из перечисленных ранее (смола для нанесения печати, бумажное покрытие и т.д.).

Слой для нанесения печати может иметь толщину менее или равную 30 мкм, предпочтительно менее 15 мкм, а еще лучше - менее или равную 10 мкм. Масса квадратного метра в граммах для него составляет не более 30 г/м2, предпочтительно не более 15 г/м2, а еще лучше - 10 г/м2. Слой для нанесения печати может, например, иметь толщину и массу квадратного метра в граммах, не превышающую или равную следующим комбинированным значениям: 10 мкм и 10 г/м2, 3 мкм и 10 г/м2, 2 мкм и 10 г/м2, 5 мкм и 5 г/м2, 3 мкм и 5 г/м2, 2 мкм и 5 г/м2, 5 мкм и 2 г/м2, 3 мкм и 2 г/м2 или 2 мкм и 2 г/м2.

Слой для нанесения печати может накладываться на противоадгезионный слой любым способом, например методом глубокой печати.

Слой для нанесения печати может накладываться на противоадгезионный слой в жидком или полужидком состоянии, после чего он отверждается методом сушки, нагревания или облучением ультрафиолетовыми или электронными лучами. После отверждения и/или сушки слой для нанесения печати, контактирующий с гладкой стороной пластиковой пленки через противоадгезионный слой, образует гладкую сторону, расположенную со стороны пластиковой пленки.

Слой для нанесения печати высушивается или отверждается перед его переводом на подложку, в частности, чтобы не изменить шероховатость поверхности этого слоя, обеспеченную пластиковой пленкой. Другими словами, многослойная структура формируется, главным образом, при переводе слоя для нанесения печати на подложку, а слой для нанесения печати находится при переводе на подложку в твердом или сухом состоянии, то есть на этапах b/ и c/ процесса изготовления, согласно данному изобретению. Шероховатость слоя для нанесения печати формируется в процессе изготовления многослойной структуры.

Согласно данному изобретению изготовление слоя для нанесения печати выполняется независимо от изготовления слоя основной подложки. Это дает возможность использовать данную методику с помощью стандартных промышленных инструментов, что обеспечит оптимальную скорость производства.

Гладкая сторона листового материала может иметь степень гладкости по Беку приблизительно более 900 или 1000 с, предпочтительно более 2000 с, а еще предпочтительнее более 5000 с. В настоящей заявке под гладкой или ультрагладкой стороной понимают поверхность, имеющую степень гладкости по Беку превышающую приблизительно 900 или 1000 с, предпочтительно превышающую 2000 с, а предпочтительнее превышающую 5000 с.

Такая гладкая сторона может иметь яркость, превышающую 70%, а предпочтительно превышающую 80%, эта яркость имеет измеренное значение 75 согласно методике TAPPI® Т480 om-92. Яркость может быть равна или превышать яркость фотобумаги или бумаги с покрытием из смол, содержащей пластиковую пленку.

Многослойная структура может включать в себя по меньшей мере один дополнительный слой, нанесенный на слой для нанесения печати с обратной стороны пластиковой пленки, свободная сторона этого дополнительного слоя или дополнительного слоя, отделенного от пластиковой пленки, предназначена на этапе b/ для приклеивания и нанесения на указанную выше сторону подложки.

Дополнительный слой или слои могут быть функциональными или не функциональными. Они могут, например, выполнять функцию изолятора (диэлектрика) или образовывать барьер (для газа, например - кислорода, для жидкостей, например - воды, для жиров и т.д.).

В случае когда многослойная структура включает в себя только один дополнительный слой, этот слой находится на верхней стороне слоя для нанесения печати, то есть на стороне слоя для нанесения печати, размещенной с обратной стороны пластиковой пленки многослойной структуры. Этот дополнительный слой может иметь любой состав, он может не быть предназначен для нанесения печати. В том случае, когда многослойная структура содержит два или более дополнительных слоя, эти дополнительные слои наслаиваются один на другой и располагаются на упомянутой выше верхней стороне слоя для нанесения печати. Для нанесения дополнительных слоев на слой для нанесения печати могут использоваться различные способы, как указанные выше, так и иные.

Многослойная структура может включать в себя более трех указанных выше элементов (пластиковую пленку, противоадгезионный слой и слой для нанесения печати), одного или нескольких дополнительных слоев, которые могут быть пригодны для нанесения печати или же нет, и накладываются на слой для нанесения печати (с обратной стороны пластиковой пленки). Многослойная структура может, в частности, включать в себя либо клеевой слой, либо клейкую пленку, покрывающую слой, отделенный от пластиковой пленки (то есть слой для нанесения печати или дополнительный слой).

Этап b/ процесса изготовления согласно данному изобретению состоит в проклеивании стороны подложки, предназначенной для принятия слоя для нанесения печати, или стороны многослойной структуры, расположенной на обратной стороне пластиковой пленки, и в наложении этих сторон друг на друга таким образом, чтобы их зафиксировать.

Подложка может быть выбрана из бумаги, бумажной кальки, картона, мелованной бумаги или бумаги с предварительно нанесенным покрытием. Такая бумага может иметь достаточно большую плотность, равную или превышающую 1,10 см3/г, предпочтительно равную или больше 1,3 см3/г, предпочтительнее равную или большее 1,4 см3/г, а ещё более предпочтительнее равную или больше 1,5 см3/г.

Способ изготовления согласно данному изобретению позволяет выполнить листовой материал, обладающий одновременно достаточно большой плотностью и гладкостью, что было невозможно при современном уровне техники. Действительно, при современном уровне техники было невозможно изготовить листовой материал, обладающий одновременно достаточно большой плотностью и высоким качеством поверхности. Из недорогих материалов можно было изготовить подложку достаточной плотности. В случае использования бумаги бумажная масса могла включать в себя волокна целлюлозы, связующее вещество и незначительное количество добавок или наполнителя, такого как крахмал.

В одном из примеров внедрения данного изобретения способ изготовления приводит к незначительному, на 2-5%, уменьшению плотности бумажной подложки.

Гладкий или ультрагладкий листовой материал, обладающий значительной плотностью, изготавливаемый согласно данному изобретению, обеспечивает хорошую способность для нанесения печати и имеет малую массу квадратного метра в граммах, что позволяет использовать его для упаковки, однако он обладает достаточно большой жесткостью.

На этапе b/ способа изготовления, сторона, прилегающая к подложке, или свободная сторона слоя для нанесения печати, или дополнительный слой многослойной структуры проклеивают соответствующим клеем.

В другом примере внедрения данного изобретения обе упомянутые выше стороны подложки и многослойной структуры проклеивают одновременно или последовательно одна за другой.

Процесс проклеивания состоит в нанесении слоя клея на указанную сторону или указанные стороны любым способом, таким как, например, способом глубокой печати. Клей может быть термического и нетермического типа, ультрафиолетового или химического отверждения. Клей может наноситься на одну или каждую указанную сторону в жидкой или не жидкой форме (в случае, например, термоадгезионной пленки). Такой клей выбирается из числа следующих полимеров: акрил, полиуретан, полиметилметакрилат, бутадиен стирол, винил ацетат, полиамид, нитроцеллюлоза или целлюлоза всех прочих типов, полимеры на основе поливинилового спирта или крахмала. Один слой или каждый слой клея может иметь толщину менее или равную 10 мкм, предпочтительно - менее или равную 3 мкм.

В другом примере внедрения данного изобретения клей наносится на указанную сторону многослойной структуры в процессе формирования этой структуры. Этот клей, таким образом, образует часть многослойной структуры. Клей может создаваться с помощью адгезионного термоактивного слоя, этот слой активизируется при нагревании в процессе нанесения многослойной структуры на основу (реципиент).

Структура клея и процесс его нанесения (на пленку и/или на бумагу) может серьезно влиять на окончательную шероховатость поверхности бумаги. Очень важно, к примеру, чтобы клей наносился равномерно, без образования пустот между бумагой и слоем для нанесения печати.

Говоря об однородности нанесения клея, следует отметить, что предпочтительно наносить клей равномерно, чтобы не допустить нанесения избыточного или недостаточного количества клея в отдельных местах, что приведет к появлению неровностей на поверхности готового листового материала. Предпочтительно, чтобы клей полностью застыл на основе (пленке или бумаге), достиг удовлетворительного поверхностного натяжения и реологических качеств.

Способ нанесения клея также может иметь большое значение. Предпочтительными являются способы, обеспечивающие наименьшую неравномерность нанесения, такие как глубокая печать (нанесение с помощью реверсивных валиков или легким соприкосновением). Нанесение заключается в максимальном заполнении пустот и неровностей на поверхности бумаги. В качестве примера: если бумага имеет среднюю (например, Sa) шероховатость поверхности 20 мкм, толщина слоя клея должна составить по меньшей мере 10 мкм, что предпочтительно для заполнения пор. Наносить клей лучше на бумагу, так как она обладает большой шероховатостью. Если клей на бумагу нанесен в недостаточном количестве, то между поверхностью бумаги и слоем для нанесения печати образуются пустоты. При нанесении печати эти пустоты являются местами хрупкости бумаги, которая может продавиться при надавливании либо порвется при растяжении.

Предпочтительно толщина слоя клея, нанесенного на бумагу и/или на слой для нанесения печати, равна или превышает половину средней шероховатости поверхности бумаги (например, Ra или Sa). В одном из примеров внедрения данного изобретения клей наносится по меньшей мере на одну сторону подложки на этапе b/, толщина нанесенного слоя клея равна или превышает половину средней шероховатости стороны подложки, предпочтительно она равна этой средней шероховатости.

Клей может быть на водной основе, на основе растворителя, без растворителя, бикомпонентным или монокомпонентным.

Клей позволяет зафиксировать слой для нанесения печати (или дополнительный слой) на подложке и, в случае необходимости, компенсировать шероховатость поверхности подложки. Клей заполняет, в частности, впадины стороны, предназначенной для покрытия подложки, без изменения свойств подложки, таких как ее плотность.

Этап b/ способа изготовления состоит, таким образом, в нанесении указанной стороны подложки на указанную сторону многослойной структуры так, чтобы ламинировать их или склеить друг с другом. Слой для нанесения печати при этом попадает между подложкой и клеем с одной стороны (а в некоторых случаях - одним или несколькими дополнительными слоями) и пластиковой пленкой и противоадгезионным слоем с другой.

В случае когда для приклеивания подложки к многослойной структуре используется термоадгезионный клей, нанесение подложки на многослойную структуру выполняется в горячем состоянии при определенной температуре, например от 50 до 200°С. В одном из вариантов нанесение и приклеивание подложки к многослойной структуре может выполняться при температуре окружающей среды.

Может потребоваться легкое давление для обеспечения лучшего прилипания слоя для нанесения печати к подложке при наличии слоя клея.

Температура и/или давление, используемые во время нанесения и приклеивания, не должны изменять свойств слоя для нанесения печати, в частности состояния поверхности его стороны, расположенной со стороны пластиковой пленки. Например, слой для нанесения печати не должен размягчаться при применении высокой температуры, так как это могло бы привести к изменению и/или ухудшению качества поверхности его стороны, расположенной со стороны пластиковой пленки.

Этап c/ способа изготовления состоит в удалении пластиковой пленки с поверхности слоя для нанесения печати и подложки так, чтобы слой для нанесения печати (а в некоторых случаях и дополнительный слой/слои многослойной структуры) остались на подложке. Слой для нанесения печати, а в некоторых случаях и дополнительный слой (слои) многослойной структуры переносятся с пластиковой пленки, которая называется донором, из многослойной системы на подложку, которая называется реципиентом.

Как уже говорилось выше, по меньшей мере часть противоадгезионного слоя, а предпочтительно большая его часть или весь противоадгезионный слой целиком может оставаться на пластиковой пленке, таким образом, он удаляется с поверхности слоя для нанесения печати при удалении пластиковой пленки. Сторона слоя для нанесения печати, которая была расположена со стороны пластиковой пленки в составе многослойной структуры, лишается покрытия, и эта сторона образует гладкую сторону листового материала.

Перенос слоя для нанесения печати многослойной структуры на подложку на этапе b/ и c/ способа изготовления может осуществляться следующим образом - если подложка и многослойная структура представляют собой рулонные ленты.

Ламинирование или приклеивание многослойной структуры и подложки может выполняться путем пропускания этих двух элементов через параллельные, прилегающие друг к другу механические ролики, вращающиеся в противоположных направлениях. Толщина полученного продукта напрямую зависит от расстояния между роликами. После высыхания или отверждения клея пластиковая пленка удаляется с листового материала в момент его захвата следующим механическим роликом.

В одном из примеров внедрения данного изобретения проклеивание выполняется на многослойной структуре либо на подложке, клей высушивается, после чего эти элементы накладываются один на другой с применением высокой температуры или давления определенного значения.

Способ изготовления может, в частности, состоять в том, что перед осуществлением этапа b/ указанная сторона подложки предварительно покрывается по меньшей мере одним глянцевым слоем, содержащим один или несколько термопластичных полимеров (таких как полистирол, полиуретан, акрил и т.д.) или смесь пигментов (таких как каолина, карбонатов кальция, талька, двуокиси титана и т.д. или их сочетаний) и по меньшей мере одного связующего вещества (на базе акрила, полиуретана, полиметилметакрилата, бутадиен стирола, винил ацетата, полиамида, нитроцеллюлозы или целлюлозы любого другого вида, крахмала и ПВА).

Эта предварительно обработанная сторона подложки с целью повышения её гладкости может, кроме того, быть пропущена через каландр до осуществления этапа b/.

Способ изготовления согласно данному изобретению может включать в себя дополнительный этап, который заключается в пропитке листового материала краской, обладающей электрическими и/или оптическими свойствами.

Настоящее изобретение касается также способа изготовления многослойной структуры, включающей по меньшей мере или состоящей из пластиковой пленки, противоадгезионного слоя и слоя для нанесения печати, причем противоадгезионный слой помещается между пластиковой пленкой и слоем для нанесения печати.

Настоящее изобретение касается также способа нанесения печати на листовой материал, изготовленный по способу, описанному выше; этот способ включает в себя нанесение печати на листовой материал без изменения свойств слоя для нанесения печати, то есть без размягчения или расплавления этого слоя в процессе нанесения печати. На листовой материал печать может наноситься, например, офсетным способом, с помощью струйного или лазерного печатного устройства, методом глубокой печати, флексографской печати, сухого тонера, жидкого тонера, электрофотографии, литографии и т.д.

Настоящее изобретение относится также к способу изготовления листового материала для нанесения стереотипов, имеющего по меньшей мере одну гладкую сторону и содержащего подложку, в частности бумажную, по меньшей мере одна сторона которой по меньшей мере частично покрыта слоем или слоями, наложенными друг на друга, согласно которому:

a/ готовят или берут многослойную структуру, содержащую по меньшей мере пластиковую пленку, противоадгезионный слой и слой для нанесения стереотипов, причем противоадгезионный слой располагают между пластиковой пленкой и слоем для нанесения стереотипов;

b/ проклеивают одну сторону подложки и/или сторону многослойной структуры, расположенной с обратной стороны пластиковой пленки, и накладывают указанную сторону подложки на указанную сторону многослойной структуры так, чтобы склеить многослойную структуру и подложку;

c/ удаляют пластиковую пленку со слоя для нанесения стереотипов, причем этот слой образует указанную гладкую сторону листового материала.

Слой для нанесения стереотипов представляет собой, например, слой из ПВА. Слой для нанесения стереотипов может иметь противоадгезионные свойства.

Настоящее изобретение также относится к листовому материалу для нанесения печати, имеющему по меньшей мере одну гладкую сторону, преимущественно ультрагладкую; этот листовой материал включает в себя подложку, в частности бумажную, по меньшей мере одна сторона которой, по меньшей мере частично, покрыта одним или несколькими слоями, причем слой для нанесения печати образует указанную гладкую или ультрагладкую сторону, причем эта гладкая или ультрагладкая сторона имеет степень гладкости по Беку более 900 с или более 1000 с, предпочтительно превышающую 2000 с, а предпочтительнее превышающую 5000 с.

Гладкая или ультрагладкая сторона листового материала может иметь яркость выше 70%, а предпочтительно более 80%, степень яркости составляет 75° согласно методике TAPPI Т480 om-92.

Слой для нанесения печати на листовом материале может иметь толщину менее или равную 30 мкм, предпочтительно менее 15 мкм, а еще лучше - менее или равную 10 мкм. Масса квадратного метра в граммах для него составляет не более 30 г/м2, предпочтительно не более 15 г/м2, а еще лучше - 10 г/м2. Слой для нанесения печати может, например, иметь толщину и массу квадратного метра в граммах, не превышающую или равную следующим комбинированным значениям: 10 мкм и 10 г/м2, 3 мкм и 10 г/м2, 2 мкм и 10 г/м2, 5 мкм и 5 г/м2, 3 мкм и 5 г/м2, 2 мкм и 5 г/м2, 5 мкм и 2 г/м2, 3 мкм и 2 г/м2 или 2 мкм и 2 г/м2.

Настоящее изобретение имеет отношение также к использованию листового материала для нанесения печати, описанного выше, для изготовления оптического или электрического компонента; этот листовой материал пропитывается по меньшей мере одним красителем, обладающим электрическими и/или оптическими свойствами.

Листовой материал согласно данному изобретению может использоваться с электронными органическими красителями для электронных установок, такими как красители для изготовления меток РЧИД (радиочастотной идентификации), систем отображения или обнаружения и т.д., непосредственно из листового материала.

При современном уровне техники метки РЧИД могли выполняться из листового материала, образованного пластиковой пленкой из полиэтилена терефталата (ПЭТ). Однако такая пластиковая пленка имеет относительно небольшое сопротивление механическим и температурным напряжениям, что ограничивает возможное применение таких меток и препятствует пропитыванию пленки краской при достаточно высоких температурах. Также пленка ПЭТ трудно поддается переработке. И напротив, так как подложка листового материала согласно данному изобретению бумажная, такой листовой материал имеет лучшее сопротивление механическим напряжениям и высоким температурам.

Листовой материал для нанесения печати, пропитанный краской, обладающей электрическими свойствами, включает в себя, по возможности, эластичную подложку и слой для нанесения печати с малой электропроводностью или не обладающий ею. Такой тип листового материала может использоваться для органических полупроводников из тонкой пленки с использованием органических красителей-проводников или полупроводников.

Листовой материал согласно данному изобретению может в такой же степени применяться для изготовления компонентов оптических устройств, таких как волноводы, голографические изображения и т.д.

В одном из примеров способа изготовления, описанных ранее, до этапа а/ может предполагаться предварительный этап, который заключается в изготовлении, например гравированием, изображений из впадин и/или рельефных элементов на стороне пластиковой пленки, предназначенной для приема противоадгезионного слоя и слоя для нанесения печати; причем слой для нанесения печати предназначен для принятия формы этих изображений так, чтобы содержать отпечаток указанной стороне пластиковой пленки.

В этом случае перенос шероховатости поверхности с пленки на слой для нанесения печати осуществляется путем одновременного перенесения гладкости поверхности и рельефного изображения на пленке. Изображения, наносимые на слой для нанесения печати, представляют собой гладкую поверхность и/или гладкие внутренние поверхности, точно определенные. Такой способ особенно предпочтителен для изготовления оптических компонентов упомянутых выше типов.

Настоящее изобретение относится также к использованию листового материала для нанесения печати, описанного выше, для печати фотографических изображений, для изготовления упаковки и/или для нанесения стереотипов.

Настоящее изобретение, его характерные особенности и преимущества будут более понятны после прочтения последующего описания некоторых примеров и изучения прилагаемых чертежей:

Фиг.1 представляет собой схематическое изображение этапов способа изготовления листа гладкого или ультрагладкого материала для нанесения печати, согласно настоящему изобретению.

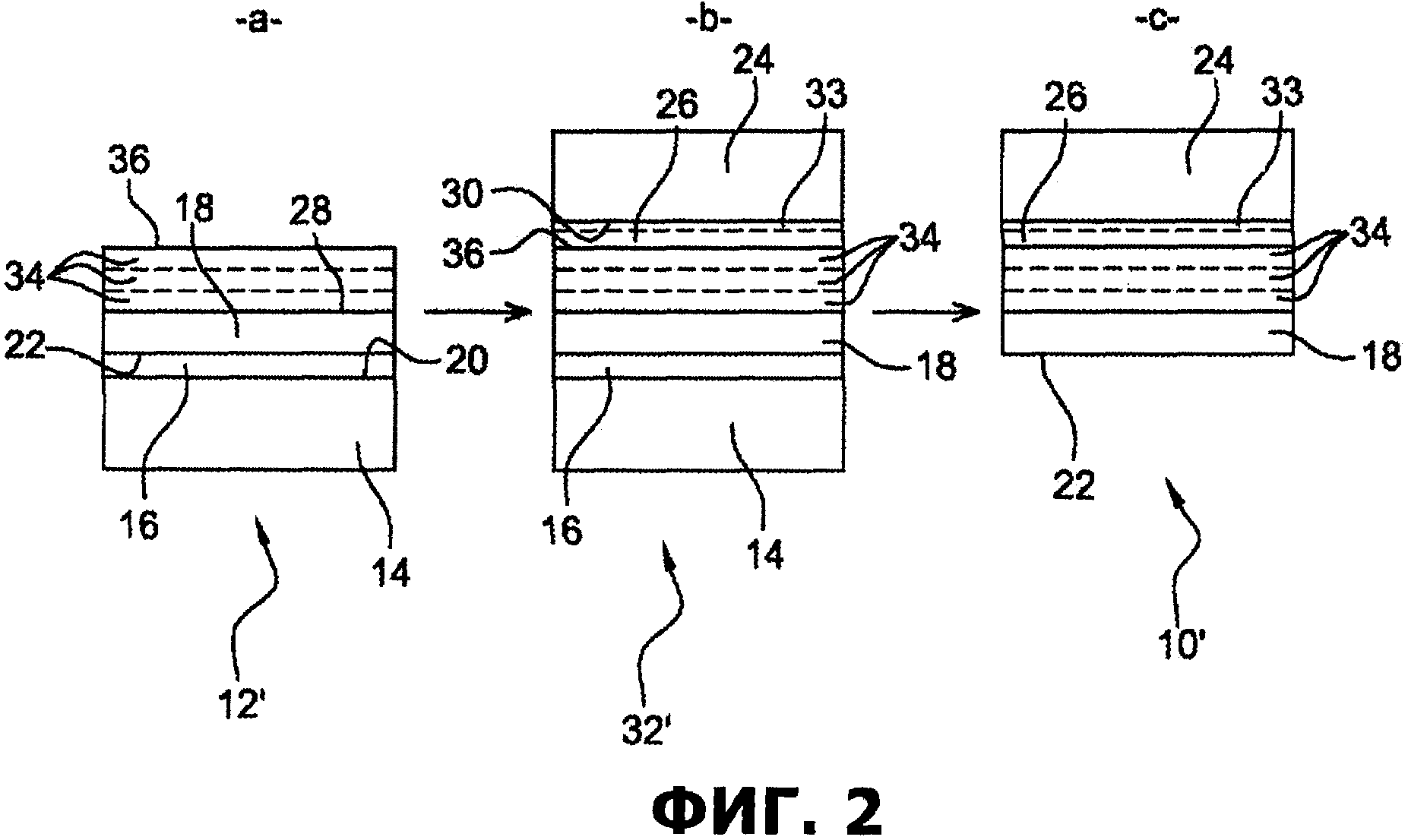

Фиг.2 представляет собой схематическое изображение варианта реализации способа изготовления согласно данному изобретению.

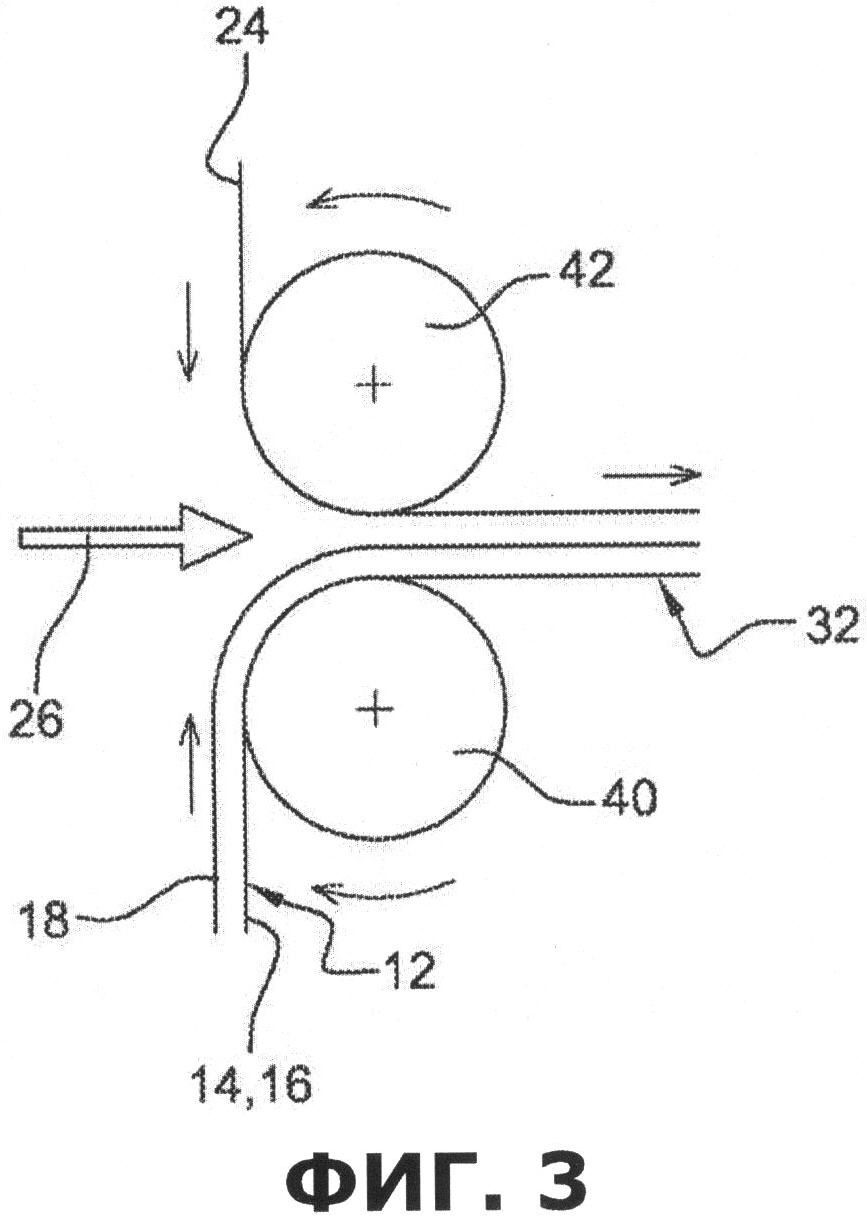

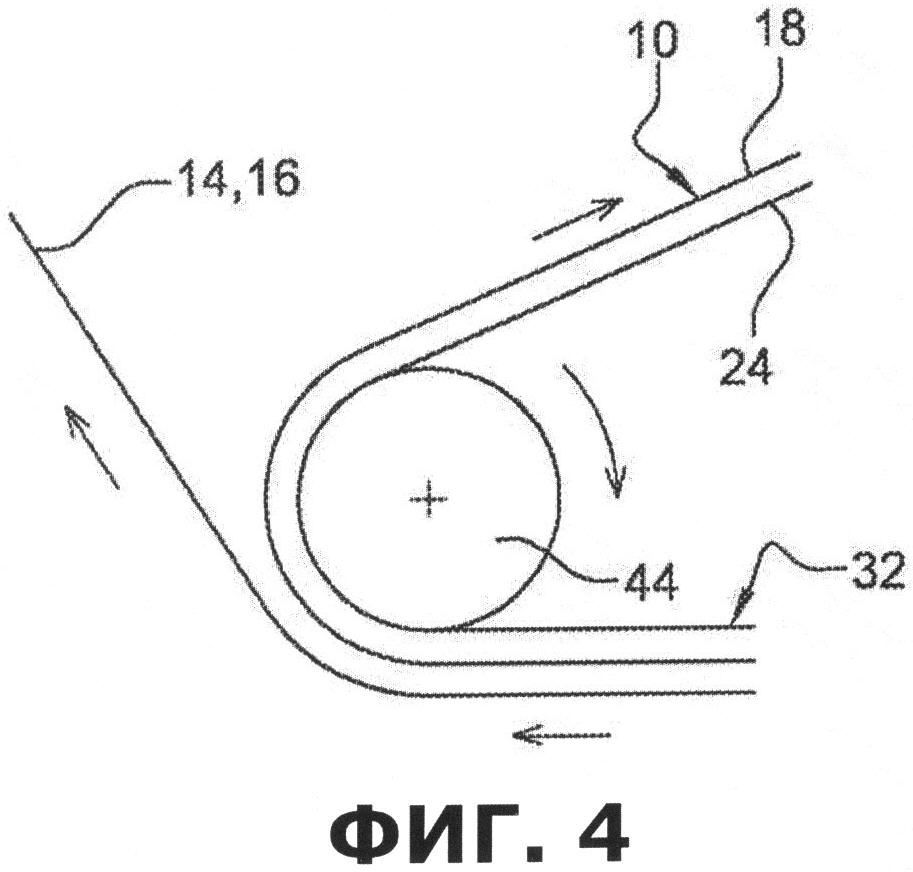

Фиг.3 и 4 представляют собой схематическое изображение способа осуществления этапа, на котором совершается передача согласно настоящему изобретению.

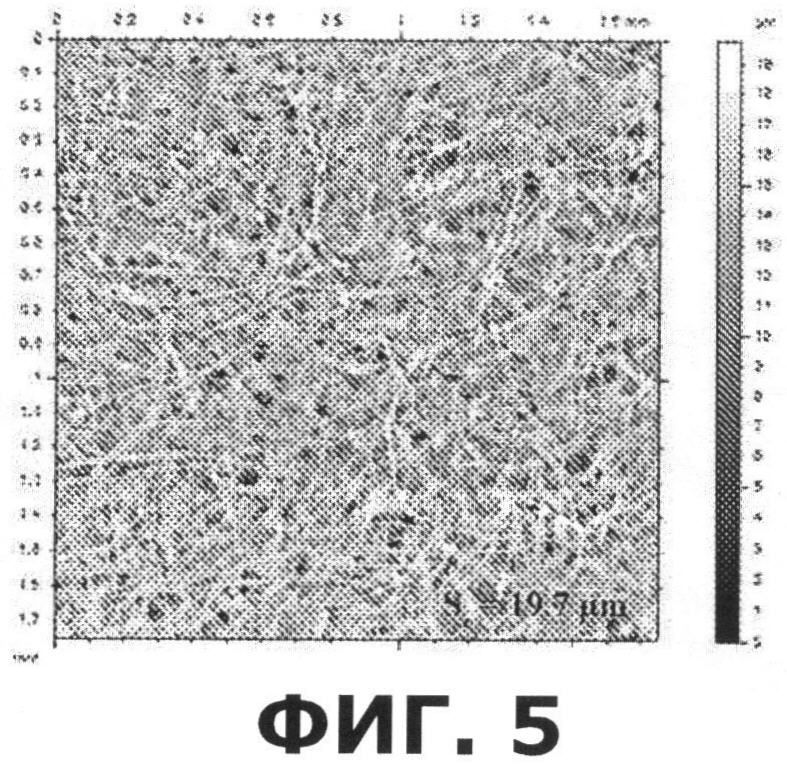

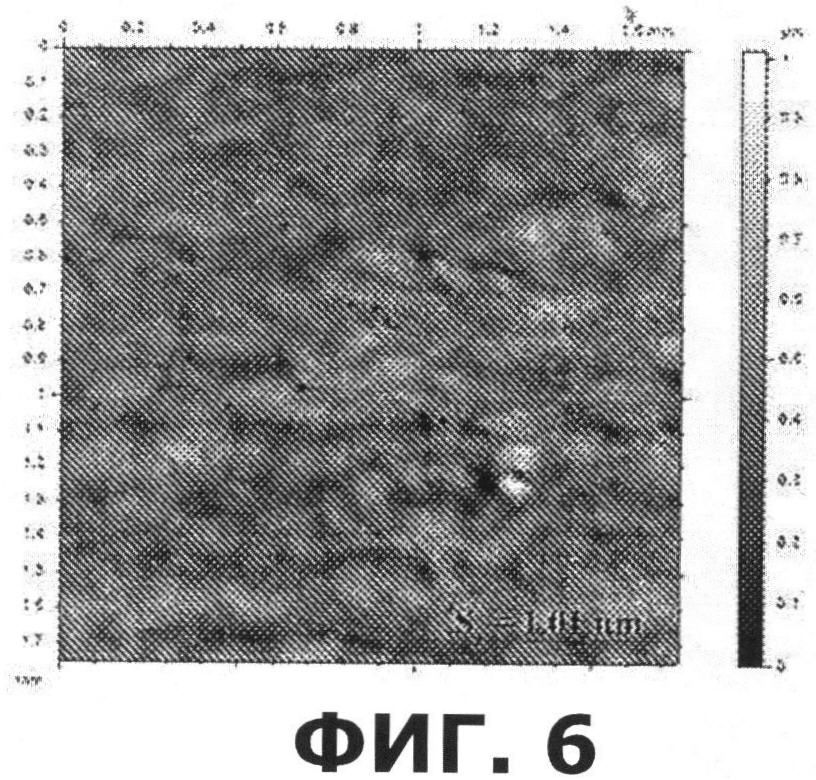

Фиг.5 и 6 представляют собой изображения стороны бумажной основы и стороны гладкого или ультрагладкого листового материала, изготовленного согласно настоящему изобретению, полученные с помощью растрового электронного микроскопа.

На Фиг.1 представлено схематическое изображение этапов a/, b/ и с/ способа изготовления гладкого или ультра гладкого листового материала 10, полностью пригодного для переработки, согласно настоящему изобретению.

Этап a/ способа состоит в приготовлении многослойной структуры 12, содержащей нижнюю пластиковую пленку 14, промежуточный противоадгезионный слой 16 и верхний слой для нанесения печати 18. Приготовление этой структуры 12 может выполняться одним или несколькими последовательными этапами.

Противоадгезионный слой 16 и слой для нанесения печати 18 могут быть одновременно нанесены на пластиковую пленку 14, например, с помощью шпателя.

В одном из примеров внедрения противоадгезионный слой 16 наносится на пластиковую пленку 14, после чего слой для нанесения печати 18 наносится на противоадгезионный слой.

Качество поверхности верхней стороны 20 пластиковой пленки 14 переносится на нижнюю сторону 22 слоя для нанесения печати 18 (с помощью противоадгезионного слоя 16). Свойства стороны 22 слоя для нанесения печати, таким образом, определяются свойствами стороны 20 пластиковой пленки 14.

В одном из примеров жесткость пленки и бумаги проверяется с помощью аппарата для измерения рельефа типа ALTISURF 500 компании ALTIMET. Первая проверенная пленка имеет жесткость (например, Sa) 1 мкм. Эта пленка использовалась для перенесения слоя для нанесения печати на бумагу Bristol® производства компании Arjowiggins. Жесткость этого слоя для нанесения печати составляет 1,1 мкм. Эта пленка использовалась для перенесения слоя для нанесения печати на другую бумагу марки Bristol®. Измеренная жесткость этого слоя для нанесения печати составляет 7 мкм. Жесткость (шероховатость) поверхности пленки хорошо переносится с пленки на слои для нанесения печати. После сушки и/или отверждения слоя для нанесения печати характеристики поверхности стороны 22 остаются постоянными и не должны изменяться на последующих этапах способа, в частности при переносе слоя для нанесения печати 18 на подложку 24, такую как бумага для покрытия.

Слой для нанесения печати 18 может быть выполнен из смолы или лака для нанесения печати или бумажного покрытия, содержащего связующее вещество и пигменты. Как вариант, слой для нанесения печати может состоять из двух и более подслоев, которые выполняются из лака для нанесения печати или бумажного покрытия. В случае если слой для нанесения печати состоит из двух подслоев, а именно слоя лака для нанесения печати и слоя бумажного покрытия, лак для нанесения печати располагается ниже или выше слоя бумажного покрытия таким образом, чтобы нижняя сторона 22 указанного слоя для нанесения печати была образована лаком для нанесения печати или бумажным покрытием.

Этап b/ способа изготовления заключается в нанесении слоя или пленки клея 26 на верхнюю сторону 28 слоя для нанесения печати 18 или на нижнюю сторону 30 для покрытия подложки 24 либо на обе эти стороны 28 и 30 с последующим наложением сторон 28 и 30 друг против друга для ламинирования или склеивания многослойной структуры 12 и подложки 24, с формированием ламинированного или клееного продукта 32.

Этап с/ способа изготовления заключается в удалении пластиковой пленки 14 и противоадгезионного слоя 16 с поверхности слоя для нанесения печати 18 так, чтобы на подложке 24 остался только этот слой 18 (со слоем клея 26).

Этапы b/ и c/ могут выполняться одновременно или последовательно. В последнем случае клеевой слой 26 должен быть предпочтительно в сухом и/или отвержденном состоянии в процессе удаления пластиковой пленки 14.

При выполнении этапа с/ сторона 22 слоя для нанесения печати 18 открывается, оставаясь гладкой или ультрагладкой.

Часть противоадгезионного слоя 16 может оставаться на стороне 22 слоя для нанесения печати 18 после удаления пластиковой пленки.

Слой 18 пригоден для нанесения печати с помощью любого подходящего способа, краска наносится на гладкую или ультрагладкую сторону 22 листового материала 10.

В одном из примеров подложка 24 может изготавливаться из мелованной бумаги или бумаги с предварительно нанесенным покрытием, то есть бумаги, на одной стороне которой наносится покрытие или предварительно покрытие 33, которое содержит один или несколько термопластических полимеров или смесь пигментов и связующего вещества. Этот слой или предварительно нанесенное покрытие 33 предназначен для нанесения на сторону 30 указанной подложки, он предпочтительно становится гладким при пропускании его через каландр. Он предназначен для приклеивания на сторону 28 слоя для нанесения печати 18.

На фиг.2 представлен еще один пример внедрения способа изготовления согласно настоящему изобретению, которое отличается от способа, описанного выше, согласно схеме на фиг.1 тем, что многослойная структура 12' включает в себя, в частности, один дополнительный слой 34, нанесенный на верхнюю сторону 28 слоя для нанесения печати 18.

На сторону 28 слоя для нанесения печати 18 может быть нанесено (одновременно или последовательно) несколько перекрывающихся дополнительных слоев 34; каждый такой дополнительный слой 34 может быть предназначен для нанесения печати или нет.

На этапе b/ нижняя сторона 30 подложки 24 или верхняя свободная сторона 36 дополнительного слоя 34 (наиболее удаленного от пластиковой пленки, в случае когда структура 12' состоит из нескольких дополнительных слоев) покрывается клеем 26; в одном из вариантов обе эти стороны 30 и 36 покрываются клеем 26.

На этапе c/ многослойная структура 12' и подложка 24 приклеиваются или накладываются друг на друга путем ламинирования. С образованием ламинированного или клееного продукта 32', после чего удаляются пластиковая пленка 14 и противоадгезионный слой так, чтобы открыть гладкую или ультрагладкую сторону 22 слоя для нанесения печати 18 листового материала 10'.

Как и в варианте, изображенном на фиг.1, листовой материал на фиг.2 может состоять из подложки 24 с предварительно нанесенным покрытием 30 для повышения степени гладкости. Предварительно нанесенное покрытие 33 того же типа, что и описанная в варианте, изображенном на фиг.1.

Фиг.3 и 4 демонстрируют в схематическом виде способы выполнения этапа с/ передачу согласно способу изготовления, рассмотренному в данном изобретении.

Первый валик 40 предназначен для втягивания рулонной многослойной ленты 12 (состоит из пластиковой ленты 14, противоадгезионного слоя 16 и слоя для нанесения печати 18 и, в некоторых случаях, дополнительного слоя/слоев 34). Второй валик 42, параллельный и смежный с первым валиком 40, предназначен для втягивания рулонной ленты подложки 24.

Валики 40 и 42 вращаются в противоположных направлениях и находятся на малом расстоянии друг от друга, многослойная структура 12 и подложка 24 протягиваются между валиками и под давлением совмещаются друг с другом для обеспечения их ламинирования или склеивания.

Клей 26 может быть нанесен на многослойную структуру 12 и/или подложку 24, как указывалось ранее; предпочтительно выполнить это на этапе приклеивания или непосредственно сразу после этого этапа. В последнем случае клей 26 может впрыскиваться между структурой 12 и подложкой, предпочтительно в момент их прохождения между валиками, что схематично изображено двойной стрелкой на фиг.3.

Третий валик 44 продвигает лист, образованный подложкой 24 и слоем для нанесения печати 18, в то время как пластиковая пленка 14 и противоадгезионный слой 16 движутся в противоположном направлении, чтобы отделиться от листа 10.

На фиг.5 и 6 предоставлены изображения стороны бумаги или основной подложки 24 и гладкой или ультрагладкой поверхности листа 10 согласно настоящему изобретению полученные на растровом электронном микроскопе.

Бумажная основа (фиг.5) в данном случае состоит из смешанных целлюлозных волокон, образующих шероховатую сторону. Степень шероховатости Sz этой стороны составляет 19,7 мкм, то есть максимальная высота поверхности между самым высоким выступом и самой глубокой впадиной составляет 19,7 мкм.

Листовой материал согласно настоящему изобретению (фиг.6) имеет гладкую или ультрагладкую сторону, образованную слоем для нанесения печати, шероховатость которого Sz составляет 1,01 мкм, что сравнимо с характеристикой бумаги, покрытой пластиковой пленкой, шероховатость которой Sz составляет 1,5 мкм. при существующем уровне техники.

Это значение шероховатости 1,01 мкм листового материала в настоящем изобретении дается для справки и иллюстрируется отдельным примером внедрения изобретения.

Ниже приводится описание 15 других примеров, иллюстрирующих данное изобретение.

Пример 1: Изготовление гладкого или ультрагладкого листового материала для нанесения печати офсетным способом.

Был изготовлен гладкий или ультрагладкий листовой материал согласно настоящему изобретению для нанесения печати офсетным способом, содержащий слой для нанесения печати А следующего состава:

Слой для нанесения печати А имеет конечную весовую концентрацию 50%, вязкость 100 сП, измеренную вискозиметром Brookfield®.

Слой А наносится на сторону пластиковой пленки из ПЭТ, которая предварительно покрыта противоадгезионный слоем на основе стеарат-хлорида хрома. Слой А наносится на пленку в количестве 10 г/м2, после чего слой А высушивается в печи при температуре 70°С. Таким образом, получают многослойную структуру, состоящую из пластиковой пленки ПЭТ, противоадгезионного слоя из стеарат-хлорида хрома и слоя для нанесения печати А.

Свободная сторона слоя А, то есть сторона, расположенная с противоположной стороны пластиковой пленки, проклеивается клеем Super-Lok® 364 производства компании «National Starch». Клей наносится на слой А из расчета 3 г/м2. Проклеенная сторона слоя А накладывается на подложку, выполненную из бумаги Bristol® 335 г/м2 производства компании Arjowiggins, после чего весь комплекс сушится в печи при температуре 70°С. На этом этап b/ процесса изготовления закончен.

Пластиковая пленка и противоадгезионный слой затем удаляются (при выполнении этапа с/), чтобы на бумажной подложке остался только слой для нанесения печати А и слой клея.

Изготовленный листовой материал пригоден для нанесения печати офсетным способом. Он не пригоден для нанесения печати термическим способом. Это подтверждается тестом на проведение печати на полученном листовом материале в примере 1 с использованием термического печатного устройства Canon Selphy СР800. Передача желтого, сине-зеленого и пурпурного цветов выполнялась плохо, черный цвет не передавался вообще. Окончательное изображение было неудовлетворительным.

Пример 2: Изготовление гладкого или ультрагладкого листового материала для нанесения печати офсетным способом на базе пухлой бумаги или бумаги с достаточно большой плотностью.

Слой для нанесения печати А в примере 2 изготовлен и нанесен тем же способом и при тех же условиях, как те, которые обсуждались в примере 1, на пухлой бумаге Elementa® bulk производства компании Arjowiggins. Эта бумага имеет исходную плотность 1,4 см3/г.

Пример 3: Изготовление гладкого или ультрагладкого листового материала для нанесения печати офсетным способом на бумажной основе с предварительно нанесенным покрытием.

Слой для нанесения печати А в примере 3 изготовлен и наложен тем же способом и при тех же условиях, как в примере 1, на бумаге с предварительно нанесенным покрытием Maine Gloss® производства компании Arjowiggins. Эта бумага имеет исходную степень гладкости по Беку 400 с.

Пример 4: Изготовление гладкого или ультрагладкого листового материала для нанесения печати офсетным способом.

Изготовлен окрашенный листовой материал, гладкий или ультрагладкий согласно настоящему изобретению для нанесения печати офсетным способом с печатным слоем В следующего состава:

Слой для нанесения печати А имеет конечную весовую концентрацию 50%, вязкость 100 сП, измеренную вискозиметром Brookfield®.

Слой В наносится на сторону пластиковой пленки из ПЭТ, предварительно покрытую противоадгезионным слоем на основе стеарат-хлорида хрома. Слой В наносится на пленку в количестве 10 г/м2. Слой В затем высушивается в печи при температуре 70°С. Таким образом, получают многослойную структуру, состоящую из пластиковой пленки ПЭТ, противоадгезионного слоя из стеарат-хлорида хрома и слоя для нанесения печати В.

Свободная сторона слоя В, то есть сторона, расположенная с обратной стороны пластиковой пленки, проклеивается клеем Super-Lok® 364 производства компании «National Starch». Клей наносится на слой В из расчета 3 г/м2. Проклеенная сторона слоя В накладывается на подложку, выполненную из бумаги Bristol® 335 г/м2 производства компании Arjowiggins, после чего весь комплекс сушится в печи при температуре 70°С.

Пластиковая пленка и противоадгезионный слой затем удаляются (при выполнении этапа с/), чтобы на бумажной подложке остался только слой для нанесения печати В и клей.

Полученная бумага имеет абсолютно равномерное окрашивание.

Пример 5: Изготовление гладкого или ультрагладкого листового материала для нанесения печати офсетным способом с низким поверхностным сопротивлением.

Изготовлен окрашенный листовой материал, гладкий или ультрагладкий согласно настоящему изобретению для нанесения печати офсетным способом с печатным слоем С следующего состава:

Слой для нанесения печати С имеет конечную весовую концентрацию 50%, вязкость 100 сП, измеренную вискозиметром Brookfield®.

Слой С наносится на сторону пластиковой пленки из ПЭТ, предварительно покрытую противоадгезионным слоем на основе стеарат-хлорида хрома. Слой В наносится на пленку в количестве 10 г/м2. Затем слой С высушивается в печи при температуре 70°С. Таким образом, получают многослойную структуру, состоящую из пластиковой пленки ПЭТ, противоадгезионного слоя из стеарат-хлорида хрома и слоя для нанесения печати В.

Свободная сторона слоя С, то есть сторона, расположенная с обратной стороны пластиковой пленки, проклеивается клеем Super-Lok® 364 производства компании «National Starch». Клей наносится на слой С из расчета 3 г/м2. Проклеенная сторона слоя С накладывается на подложку, выполненную из бумаги Bristol® 335 г/м2 производства компании Arjowiggins, после чего весь комплекс сушится в печи при температуре 70°С.

Пластиковая пленка и противоадгезионный слой затем удаляются (в процессе этапа с/), чтобы на бумажной подложке остался только слой для нанесения печати С и слой клея.

Сопротивление бумаги, полученной таким способом, относительно мало, порядка 3,107. Это сопротивление ниже, чем у бумаги в примере А, где оно составляет около 1,1010.

Пример 6: Изготовление гладкого или ультрагладкого материала для нанесения печати струйным принтером.

Изготовлен листовой материал гладкий или ультрагладкий согласно настоящему изобретению для нанесения печати струйным принтером с печатным слоем D следующего состава:

Слой для нанесения печати D имеет конечную весовую концентрацию 14%, вязкость 50 сП, измеренную вискозиметром Brookfield®.

Слой D наносится на сторону пластиковой пленки из ПЭТ, которая предварительно покрыта противоадгезионным слоем на основе стеарат-хлорида хрома. Слой В наносится на пленку в количестве 15 г/м2. Слой D затем высушивается в печи при температуре 70°С. Таким образом, получают многослойную структуру, состоящую из пластиковой пленки ПЭТ, противоадгезионного слоя из стеарат-хлорида хрома и слоя для нанесения печати D.

Свободная сторона слоя D, то есть сторона, расположенная с обратной стороны пластиковой пленки, проклеивается клеем Super-Lok® 364 производства компании «National Starch». Клей наносится на слой D из расчета 3 г/м2. Проклеенная сторона слоя D накладывается на подложку, выполненную из бумаги Bristol® 335 г/м2 производства компании Arjowiggins, после чего весь комплекс сушится в печи при температуре 70°С.

Пластиковая пленка и противоадгезионный слой затем удаляются (в процессе этапа с/), чтобы на бумажной подложке остался только слой для нанесения печати D и слой клея.

Результаты: различные листовые материалы, изготовленные по примерам 1-6, были изучены. Для листовых материалов были измерены следующие параметры: масса квадратного метра в граммах, толщина, прочность, степень гладкости, яркость, сопротивление и пригодность для нанесения печати.

Измерения получены следующим образом:

Масса квадратного метра в граммах измерялась по норме ISO 536 (1976) при помощи весов Sartorius® с пределом взвешивания 2200 г, точность 25±0,1 г.

Толщина измерялась по норме ISO 534 (1988) при помощи микрометра MTS MI20.

Плотность (или удельная масса) измерялась по норме NFQ 03-017.

Степень гладкости по Беку измерялась по норме ISO 5627 (1984) при помощи аппарата Büchel® 131 ED.

Яркость измерялась для 75° по методу TAPPI® Т480 om-92 при помощи аппарата Byk-Gardner® micro-gloss 75°, модель 4553.

Поверхностное сопротивление измерялось по методу ASTM D257 - 10 83, при помощи аппарата Philips РМ2525 Multimeter.

Пригодность для нанесения печати офсетным способом оценивалась в ходе теста на поглощение порометрических красителей по методу СТР n°9. Тест на «порометрические красители», позволяющий численно оценить способность поглощения бумаги и скорость проникновения красителя в такую бумагу, основан на методе нанесения специального красителя, образующего черный цвет, на бумагу, а также на изучении его поведения в течение времени; тест на нанесение печати струйным принтером был выполнен с помощью струйных принтеров Epson 2400 и Canon ip 8500.

В таблице ниже приводятся результаты анализа и полученные измерения для листовых материалов, изготовленных по примерам 1-6.

Перенос слоя для нанесения печати (А-D) на основу приводит к увеличению массы квадратного метра в граммах и толщины основы. Увеличение массы квадратного метра в граммах происходит в пределах 30-40 г/м2 для слоя А, 126 г/м2 для слоя В, 41 г/м2 для слоя С и 2 г/м2 для слоя D. Увеличение толщины происходит в пределах 20-33 мкм для слоя А, 60 мкм для слоя В, 64 мкм для слоя С и 84 мкм для слоя D. Увеличение массы квадратного метра в граммах и толщины основы имеет место исключительно в связи с добавлением клея и перенесением на основу слоя для нанесения печати.

Бумага имеет достаточно большую плотностью, превышающую или равную 1,10 см3/г. В приведенных примерах только бумага Elementa® bulk имела большую плотность (1,4 см3/г).

При переносе слоя для нанесения печати А на основу плотность основы уменьшается. Основа изначально имеет большую плотность, как в случае использования бумаги Elementa® bulk в примере 2. Перенос слоя А на эту основу приводит к некоторому уменьшению ее плотности (порядка 5%). Плотность основы Elementa® bulk вместе со слоем А остается очень большой (1,33 см3/г, т.е. выше значения 1,10 см3/г).

Перенос слоя для нанесения печати В на основу приводит к уменьшению ее плотности, тогда как Перенос слоя для нанесения печати С на основу мало влияет на ее плотность. Перенос слоя для нанесения печати D на основу приводит к увеличению ее плотности, так как слой для нанесения печати в данном случае представляет собой слой краски для струйного принтера, который обладает очень большой пористостью и, следовательно, низкой плотностью.

Бумага марок Bristol® и Elementa® bulk изначально имеет относительно низкую степень гладкости, ниже 100 с. Бумага с предварительно нанесенным покрытием Maine Gloss® за счет предварительно нанесенного покрытия на основе карбоната кальция и бутадиен-стирола латекса изначально имеет относительно высокую гладкость, около 400 с.

При переносе слоя для нанесения печати на основу с помощью способа, описанного в данном изобретении, можно выполнить основу с гладкой или ультрагладкой стороной, как объяснялось ранее.

При переносе слоя для нанесения печати А на бумажную основу можно значительно повысить степень ее гладкости. Отмечается, что слой для нанесения печати А дает возможность придать бумаге, обладающей высокой плотностью, очень высокую степень гладкости (5035 с в примере 2). Методика, описанная в настоящем изобретении, позволяет изготовить бумагу, обладающую одновременно очень высокой степенью плотности и гладкости.

Также отмечается, что чем выше исходная степень гладкости основы, тем больше будет степень ее гладкости после нанесения слоя А. Слой А, перенесенный на бумагу Maine Gloss®, позволяет придать этой бумаге очень высокие значения степени гладкости, до 9436 с.

Перенос слоя D на основу Bristol® позволяет повысить степень ее гладкости до 1000 с.

Листовые материалы, изготовленные по примерам 1-6, имеют повышенную яркость, выше 80%. Способ изготовления позволяет придать листовому материалу одновременно высокую степень гладкости и яркости.

Присутствие проводящей добавки в слое С дает возможность значительно снизить поверхностное сопротивление листового материала. Листовой материал в примере 5 имеет поверхностное сопротивление на 1000 ниже, чем у материала в примерах 1 и 4. Эта добавка позволяет повысить электропроводимость листового материала и выпускать листовой материал со свойствами проводника электричества.

Что касается пригодности для нанесения печати офсетным способом у листового материала в примерах 1-5, тест порометрическим красителем показывает, что бумага имеет оптическую плотность после пропитывания красителем в допустимых пределах, даже если ее значение не возрастает с течением времени, что говорит об ограниченном впитывании.

Что касается бумаги для нанесения печати с помощью струйного принтера, изготовленной в примере 6, тесты с печатающими устройствами Epson и Canon показали удовлетворительные результаты, несмотря на слабое нанесение.

Пример 7: Изготовление гладкого или ультрагладкого материала, содержащего лак или смолу для нанесения печати.

Изготовлен листовой материал, гладкий или ультрагладкий, согласно настоящему изобретению, содержащий слой для нанесения печати, образованный акриловым лаком или смолой для нанесения печати Е, следующего состава. Листовой материал пригоден для нанесения печати офсетным способом.

Смола для нанесения печати Е имеет конечную весовую концентрацию 50%, вязкость 50 сП, измеренную вискозиметром Brookfield®.

Смола Е наносится на сторону пластиковой пленки из ПЭТ, которая предварительно покрыта противоадгезионным слоем на основе стеарат-хлорида хрома. Смола Е наносится на пленку в количестве 5 г/м2. Смола Е затем высушивается в печи при температуре 70°С. Таким образом, получают многослойную структуру, состоящую из пластиковой пленки ПЭТ, противоадгезионного слоя из стеарат-хлорида хрома и акриловой смолы.

Свободная сторона смолы проклеивается клеем Super-Lok® 364 производства компании National Starch. Клей наносится из расчета 3 г/м2 на смолу. Проклеенная сторона смолы накладывается на подложку, выполненную из бумаги Bristol® 335 г/м2 производства компании Arjowiggins, после чего весь комплекс сушится в печи при температуре 70°С.

Пластиковая пленка и противоадгезионный слой затем удаляются (в процессе выполнения этапа c/), чтобы на бумажной подложке осталась только смола для нанесения печати Е и слой клея.

В таблице ниже приводятся измерения и результаты анализов для листового материала, изготовленного в примере 7.

Перенос смолы для нанесения печати Е на основу мало влияет на увеличение массы квадратного метра в граммах, толщины и плотности основы. Перенос позволяет изготовить листовой материал с очень высокой степенью гладкости (>10000 с) и яркости (99%). Пригодность такого листового материала для печати остается ниже, чем у материалов, изготовленных в примерах 1-6, из-за отсутствия пигмента в слое для нанесения печати.

Пример 8: Изготовление гладкого или ультрагладкого материала для нанесения печати офсетным методом, устройством HP Indigo или с помощью электропроводящих красителей.

Каждый изготовленный в данном примере листовой материал содержит два слоя для нанесения печати: АА, АВ, АС; первый слой (А, В, или С) наносится методом легкого соприкосновения на противоадгезионный слой многослойной структуры, а второй слой (А) наносится (методом легкого соприкосновения) на первый слой. Первый слой, то есть ближайший к пластиковой пленке, представляет собой слой, на который непосредственно наносится краситель в процессе выполнения печати. Именно он определяет способность нанесения печати. Второй слой представляет собой предварительно нанесенный слой, который обеспечивает хорошее сцепление первого слоя с основой и образует барьер для клея (чтобы не допустить проникновения клея в слой для нанесения печати).

Пластиковая пленка представляет собой пленку ПЭТ толщиной 12 мкм. Слои для нанесения печати при изготовлении листового материала для нанесения печати офсетным способом состоят из первого слоя В и второго слоя А. Слои для нанесения печати с помощью устройства HP Indigo состоят из первого слоя С и второго слоя А. Слои для нанесения печати с помощью электропроводящих красителей (электронная печать) состоят из первого слоя А и второго слоя А. Многослойные структуры представляют собой структуры типа ПЭТ/противоадгезионный слой/слой А&А, С&А или В&А. Слои А, В, С накладываются в количестве 6 г/м2.

Составы этих слоев приведены в таблицах ниже.

Каждая из трех многослойных структур и бумага Opale® 200 г/м2 производства компании Arjowiggins склеивались бикомпонентным полиуретановым клеем, который наносили в количестве 10 г/м2.

Полученные листовые материалы имеют хорошую способность к нанесению печати согласно применяемому методу, то есть офсетной печати, печати с помощью цифрового принтера HP Indigo и электропроводящих красителей (электронная печать).

Реферат

Изобретение касается способа изготовления гладкого или ультрагладкого листового материала для нанесения печати. Включает следующие этапы: изготовление многослойной структуры, состоящей из нижнего слоя пластиковой пленки, промежуточного противоадгезионного слоя, а также наружного слоя для нанесения печати, проклеивание одной стороны подложки или верхней стороны слоя для нанесения печати, наложение подложки на слой для нанесения печати с их ламанированием с последующим удалением пластиковой пленки со слоя для нанесения печати, причем этот слой для нанесения печати образует на листе гладкую или ультрагладкую сторону. Изобретение обеспечивает создание ультрагладкого листового материала, пригодного для нанесения печати и пригодного, по возможности, для полной переработки.6 н. и 19 з.п. ф-лы, 6 ил., 8 пр.

Формула

а/ готовят или берут многослойную структуру, сформированную посредством или содержащую по меньшей мере гладкую пластиковую пленку, противоадгезионный слой и слой для нанесения печати, причем противоадгезионный слой располагают между пластиковой пленкой и слоем для нанесения печати;

b/ проклеивают одну сторону подложки и/или сторону многослойной структуры, расположенную с обратной стороны пластиковой пленки, и накладывают указанную сторону подложки на указанную сторону многослойной структуры так, чтобы склеить многослойную структуру и подложку;

с/ удаляют пластиковую пленку со слоя для нанесения печати, причем этот слой для нанесения печати образует указанную гладкую сторону листового материала.

причем слой для нанесения печати предназначен для принятия формы этих изображений так, чтобы содержать отпечаток указанной стороны пластиковой пленки.

Комментарии