Устройство с нарезными дисками - RU2125962C1

Код документа: RU2125962C1

Чертежи

Описание

Настоящее изобретение относится в основном к устройствам и способам транспортировки и измерения сыпучих материалов. В особенности варианты выполнения данного изобретения распространяются на устройства для перемещения сыпучих материалов, используемые при транспортировке и измерении твердых материалов, размеры которых различаются в широком диапазоне как в условиях окружающей среды, так и под давлением.

Известно разнообразное оборудование, используемое для транспортировки или измерения сыпучих материалов. Такое оборудование включает в себя конвейерные ленты, поворотные клапаны, воронки-затворы, винтовые загрузочные устройства и т. д. Обычно измерительные устройства имеют ленты для взвешивания, объемные бункеры-дозаторы и т.д. Чтобы обеспечить одновременную транспортировку и измерение сыпучих материалов, как правило, необходимо было объединять оба вида устройств в одну систему.

В системах для транспортировки твердых материалов может быть использовано одно указанное транспортное или измерительное устройство, или большее их количество, причем это зависит от очень многих параметров. Например, во внимание должны быть приняты количество, размер и тип транспортируемого материала. Также должны учитываться расстояние, на которое должна быть произведена транспортировка, и окружающее давление. Разнообразные транспортные и измерительные системы, используемые в настоящее время, имеют различные преимущества и недостатки, которые ограничивают их применение в транспортировке или измерении широкого ряда сыпучих материалов. Желательно создать единую установку, способную одновременно транспортировать и измерять сыпучие материалы различных видов как в условиях окружающей среды, так и под давлением.

При транспортировке и/или измерении угля в больших количествах возникают специфические проблемы. Транспортные устройства или системы, пригодные для транспортировки угля одного вида, могут не подходить для транспортировки угля другого вида. Например, уголь из Кентукки сохраняет нужную целостность при транспортировке с помощью таких традиционных устройств, как винтовые загрузочные устройства и конвейерные ленты. Однако уголь из западных штатов является более рыхлым, что обусловливает возможность его существенного измельчения в процессе обычной транспортировки. Было бы желательно создать устройство, способное транспортировать уголь всех типов при минимальном его измельчении.

Другим фактором, который должен учитываться при проектировании любой транспортной системы, является содержание воды в твердых сыпучих материалах. Многие транспортные устройства, пригодные для транспортировки совершенно сухих сыпучих материалов, не работают достаточно хорошо, когда в них повышается содержание влаги. Это же справедливо и для измерительных устройств. Обычные измерительные устройства, рассчитанные на измерение сухих сыпучих материалов, недостаточно хорошо работают при измерении влажных твердых материалов. Желательно создать транспортное устройство, способное перемещать и/или измерять твердые сыпучие материалы независимо от их влажности.

Кроме того, во многих случаях требуется транспортировка и измерение сыпучих материалов с преодолением давления (например, когда атмосферное давление и/или давление жидкости или твердого материала на выходе транспортной системы больше, чем давление на ее входе). Желательно создать устройство, способное одновременно осуществлять перекачку и измерение как при атмосферном давлении, так и с преодолением напора, возникающего при входе в систему, находящуюся под давлением, или при транспортировке сыпучих материалов против силы тяжести.

Из сказанного выше следует, что существует потребность в устройстве для перемещения или перекачки твердых материалов, которое обеспечивало бы транспортировку и измерение сыпучего материала и было выполнено в виде единой установки. Эта установка должна быть способна транспортировать и измерять сыпучие материалы из частиц самых разных типов при самых разных условиях. Кроме того, устройство должно обладать конструктивной прочностью, простотой и надежностью, достаточными для непрерывной безаварийной работы в течение длительного времени.

В соответствии с вариантами выполнения настоящего изобретения предложены устройство и способ транспортировки и измерения сыпучих материалов с повышенными эффективностью и надежностью. Предлагаемый насос для твердых материалов в особенности подходит для транспортировки разнообразных сыпучих материалов, содержащих большие и малые частицы и их смеси и имеющих различное содержание влаги.

Автору настоящего изобретения известно, что транспортировка и измерение сыпучих материалов может осуществляться с использованием транспортного канала, имеющего по меньшей мере одну поверхность, перемещающуюся по ходу потока, при условии, что в канале образован мост из частиц, по существу образовавших уплотненное неустойчивое твердое тело, перекрывающее канал по ширине.

Далее как известно автору настоящего изобретения, эффективность транспортировки сыпучего материала, скопившегося в виде моста по существу до образования неустойчивого твердого тела, перекрывающего канал по ширине, может быть повышена при транспортировке с преодолением давления, если перемещающаяся по ходу потока поверхность канала снабжена по меньшей мере одной ведущей поверхностью, обращенной по ходу потока и предназначенной для взаимодействия с массой уплотненного материала.

Насос для твердых материалов, выполненный согласно предлагаемым вариантам, представляет собой бесклапанный объемный насос, позволяющий производить точное измерение сыпучего материала и его транспортировку как в условиях окружающей среды, так и с преодолением давления.

Насос для твердых материалов в соответствии с предпочтительным вариантом выполнения настоящего изобретения содержит транспортный канал, имеющий входное и выходное отверстия и основной транспортный проход между ними. Основной транспортный проход образован по меньшей мере одной перемещающейся поверхностью, перемещающейся между входным и выходным отверстиями в сторону выходного отверстия. Перемещающаяся поверхность имеет по меньшей мере одну неоднородность с ведущей поверхностью, обращенной по ходу потока. Эта неоднородность образует зону, способствующую осуществлению транспортировки. Эта зона примыкает к основному транспортному проходу таким образом, что сыпучий материал в ней примыкает к сыпучему материалу в основном транспортном проходе.

В предпочтительном варианте сыпучий материал уплотняют или сжимают перед входом в насос или после входа в насос в достаточной степени для образования неустойчивого твердого тела или моста, состоящего из по существу сцепленных частиц, перекрывающих основной транспортный проход по ширине, и включающего частицы, расположенные в зоне, способствующей осуществлению транспортировки. Образование моста происходит при накоплении материала в направлении входного отверстия насоса. Оно может происходить без использования дросселей или динамического относительного перемещения дисков. Однако в последующих вариантах выполнения может быть предусмотрено использование дросселей и динамического относительного перемещения дисков. Примеры использования таких дросселей и такого перемещения дисков описаны в патентах США NN 5051041, 4988239 и в заявке на патент США N 07/929880, права на которые принадлежат заявителю настоящего изобретения и которые включены в настоящее описание посредством ссылки. Образование моста из частиц по сути вызывает их переход в наполовину гидростатическое состояние, так что сила, приложенная со стороны ведущей поверхности, обращенной по ходу потока, к уплотненным частицам, расположенным в зоне, способствующей осуществлению транспортировки, вызывает перемещение всей массы материала по транспортному каналу к выходному отверстию.

В предпочтительном варианте выполнения настоящего изобретения насос для твердых материалов содержит корпус с входным и выходным отверстиями. В корпусе заключен транспортный канал, проходящий между входным и выходным отверстиями. Транспортный канал сформирован между по существу противоположными поверхностями первого и второго роторных дисков, установленных с возможностью перемещения по отношению к корпусу между входным и выходным отверстиями в направлении выходного отверстия, и по меньшей мере одной дугообразной стенкой, проходящей между входным и выходным отверстиями.

Дополнительным свойством вышеописанного варианта выполнения настоящего изобретения является то, что противоположные поверхности роторных дисков имеют по меньшей мере одну неоднородность, предпочтительно равномерно расположенные радиальные неоднородности, образующие зоны, способствующей осуществлению транспортировки. В предпочтительном варианте выполнения каждая неоднородность имеет ведущую поверхность, обращенную по ходу потока, поверхность, обращенную против хода потока, расположенную по ходу потока за поверхностью, обращенной по ходу потока, и нижнюю зону, примыкающую к двум указанным поверхностям.

Еще одно свойство предпочтительного варианта выполнения каждого роторного диска, описанного выше, заключается в том, что каждая ведущая обращенная по ходу потока поверхность роторного диска по существу перпендикулярна противоположной его стороне и проходит между его внутренним и внешним диаметрами. Каждая ведущая поверхность, обращенная по ходу потока, имеет передний край, смежный с внутренним диаметром, и задний край, смежный с внешним диаметром, и выполнена с изгибом назад, так что задний ее край по отношению к переднему проходит в направлении от выходного отверстия. Каждая поверхность, обращенная против хода потока, наклонена от нижней зоны вверх к противоположной поверхности роторного диска. Ширина каждой поверхности, обращенной против хода потока, увеличивается на ее протяжении от внутреннего диаметра роторного диска к внешнему.

В другом предпочтительном варианте выполнения изобретения неоднородности противоположных поверхностей каждого роторного диска имеют форму равномерно расположенных радиально проходящих выступов, каждый из которых имеет ведущую поверхность, обращенную по ходу потока, и расположенную за ней поверхность, обращенную против хода потока, выполненную по существу перпендикулярно поверхности роторного диска. Выступы также имеют внутреннюю и внешнюю поверхности, примыкающие к ведущей поверхности, обращенной по ходу потока, и поверхности, обращенной против хода потока, выполненные по существу перпендикулярно поверхности роторного диска. Внутренняя поверхность расположена снаружи от внутреннего диаметра роторного диска по существу перпендикулярно радиальной составляющей, пересекающейся с ней. Внешняя поверхность расположена с внутренней стороны внешнего диаметра роторного диска по существу перпендикулярно радиальной составляющей, пересекающейся с ней. Выступ также имеет верхнюю поверхность, по существу параллельную поверхности роторного диска. Ширина каждой верхней поверхности увеличивается на протяжении от внутреннего диаметра роторного диска к внешнему, так что ширина углубления, ограниченного соседними выступами, остается постоянной на протяжении от места вблизи внутреннего диаметра роторного диска до места вблизи его внешнего диаметра. Выступ выполнен с изгибом назад, так что его внешняя поверхность по отношению к внутренней проходит в направлении от выходного отверстия.

Еще одним свойством предпочтительного варианта выполнения изобретения является то, что неоднородности противоположных роторных дисков выровнены с образованием симметричного прохода для транспортировки частиц материала. Еще одно свойство вышеописанного предпочтительного варианта выполнения настоящего изобретения заключается в том, что транспортный канал дополнительно ограничен внешним краем роторных дисков и наружной дугообразной стенкой, которая при работе неподвижна по отношению к внешним краям дисков. В другом варианте эта стенка может быть установлена между роторными дисками с возможностью изменения радиального расстояния между ней и центральной втулкой устройства. Стенка может быть также сформирована из множества элементов, установленных с возможностью радиального перемещения внутрь и наружу по отношению к роторным дискам для изменения площади поперечного сечения и, следовательно, схождения транспортного канала.

Еще одно свойство предпочтительного варианта выполнения настоящего изобретения заключается в том, что устройство снабжено средствами установки второго роторного диска под углом к первому роторному диску, так что при вращении расстояние между противоположными поверхностями первого и второго дисков у входного отверстия больше расстояния между ними за входным отверстием по ходу потока. При такой конструкции площадь поперечного сечения между противоположными поверхностями уменьшается по мере перемещения роторных дисков от входа к выходу, вызывая таким образом схождение или дроссельность транспортного канала.

В другом варианте выполнения диски могут быть установлены под углом друг к другу, так что площадь поперечного сечения между их противоположными поверхностями увеличивается от входного отверстия к выходному (без уменьшения площади поперечного сечения по ходу канала от входа к выходу) с образованием расходящегося канала. В других вариантах выполнения могут быть использованы параллельные диски, образующие во взаимодействии с дугообразной стенкой канал с постоянной площадью поперечного сечения (если не принимать во внимание изменения площади поперечного сечения, вызванные неоднородностями противоположных поверхностей дисков) на протяжении от входного патрубка к выходному.

Дополнительным свойством вышеописанного предпочтительного варианта выполнения настоящего изобретения является то, что угол, под которым в корпусе расположен второй роторный диск, мог быть изменен для подстройки устройства в зависимости от вида транспортируемого материала. Изменение угла влияет на величину изменения площади поперечного сечения между входным и выходным отверстиями, придавая ему различные степени схождения или дроссельности, или различные степени расширения, или обеспечивая постоянную площадь его поперечного сечения.

Еще в одном варианте выполнения настоящего изобретения устройство может содержать вибратор, установленный вблизи входного отверстия и предназначенный для уплотнения твердых сыпучих материалов.

Еще одна особенность предпочтительного варианта выполнения настоящего изобретения, описанного выше, заключается в том, что внутренние поверхности роторных дисков выполнены из материалов, по существу не обладающих адгезионными свойствами, что позволяет облегчить выход сыпучих материалов из устройства и чистку роторных дисков при его обслуживании.

Равномерный и постоянный поток, создаваемый предлагаемым устройством, делает его особенно подходящим для транспортировки и измерения сыпучих материалов в различных условиях. Объем транспортируемого сыпучего материала удобно и точно определяется путем измерения скорости вращения дисков и отношения ее к площади поперечного сечения канала. Во время измерения может быть использовано обычное следящее оборудование, позволяющее наблюдать за наполненностью прохода твердыми материалами.

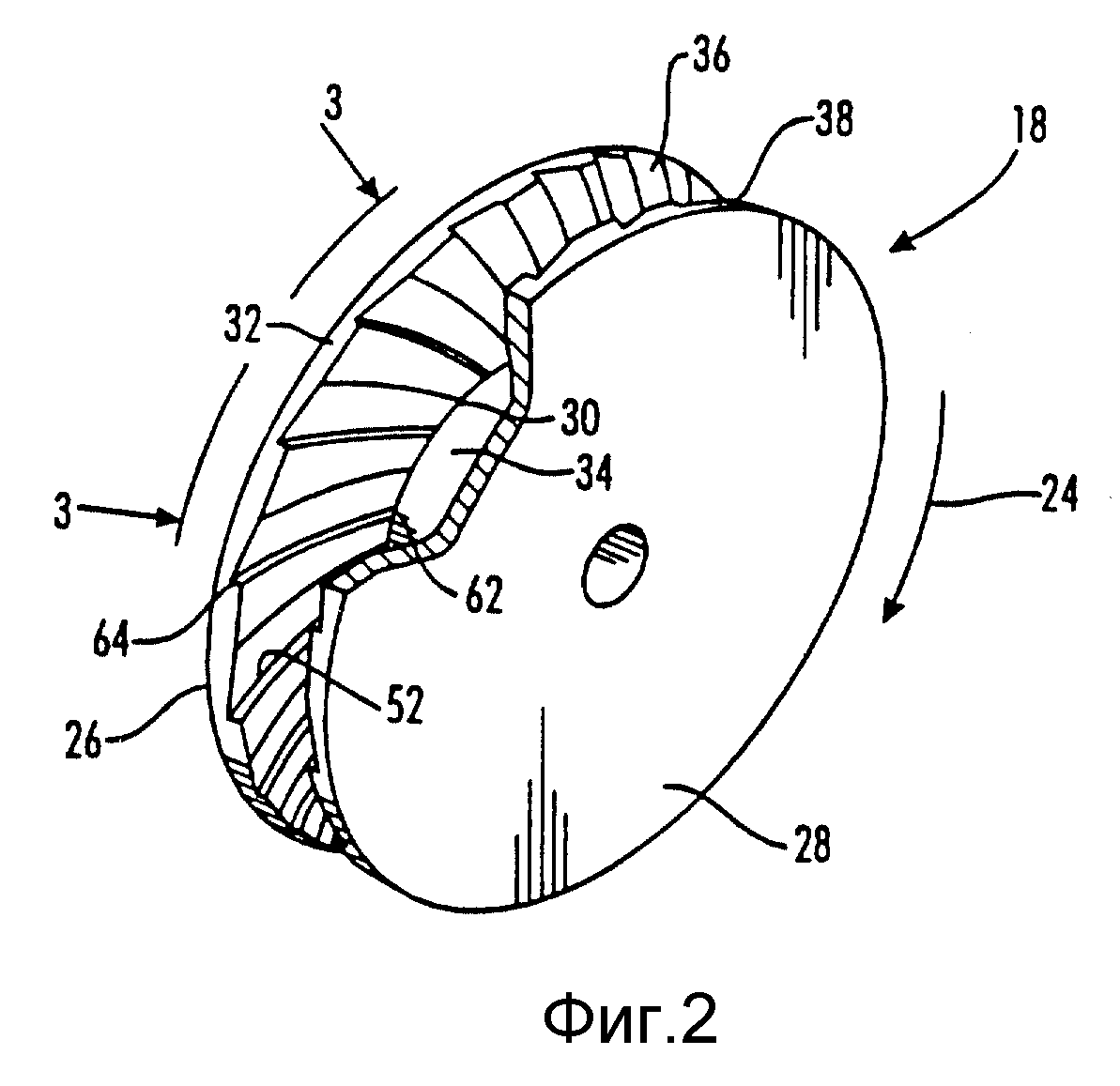

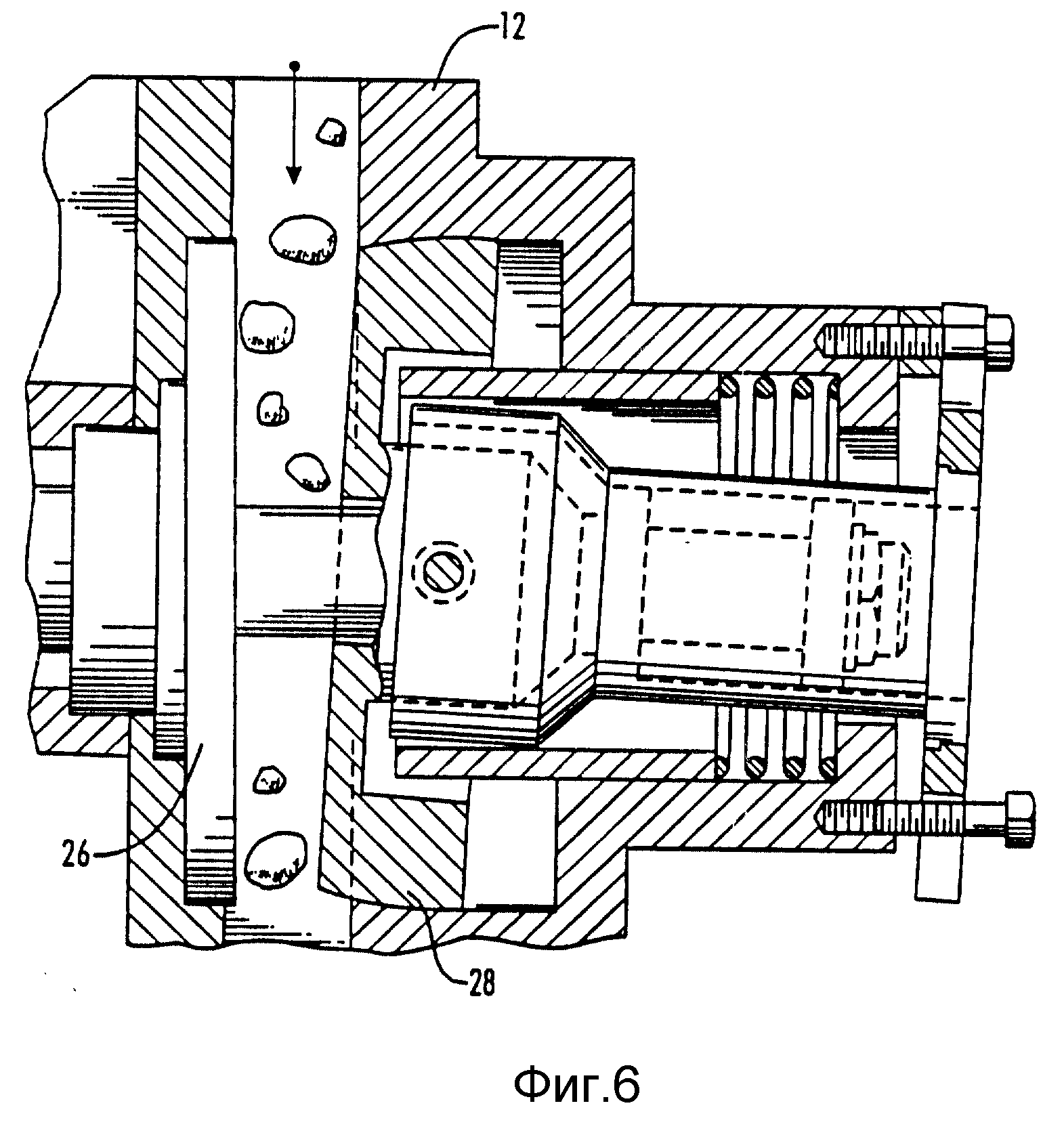

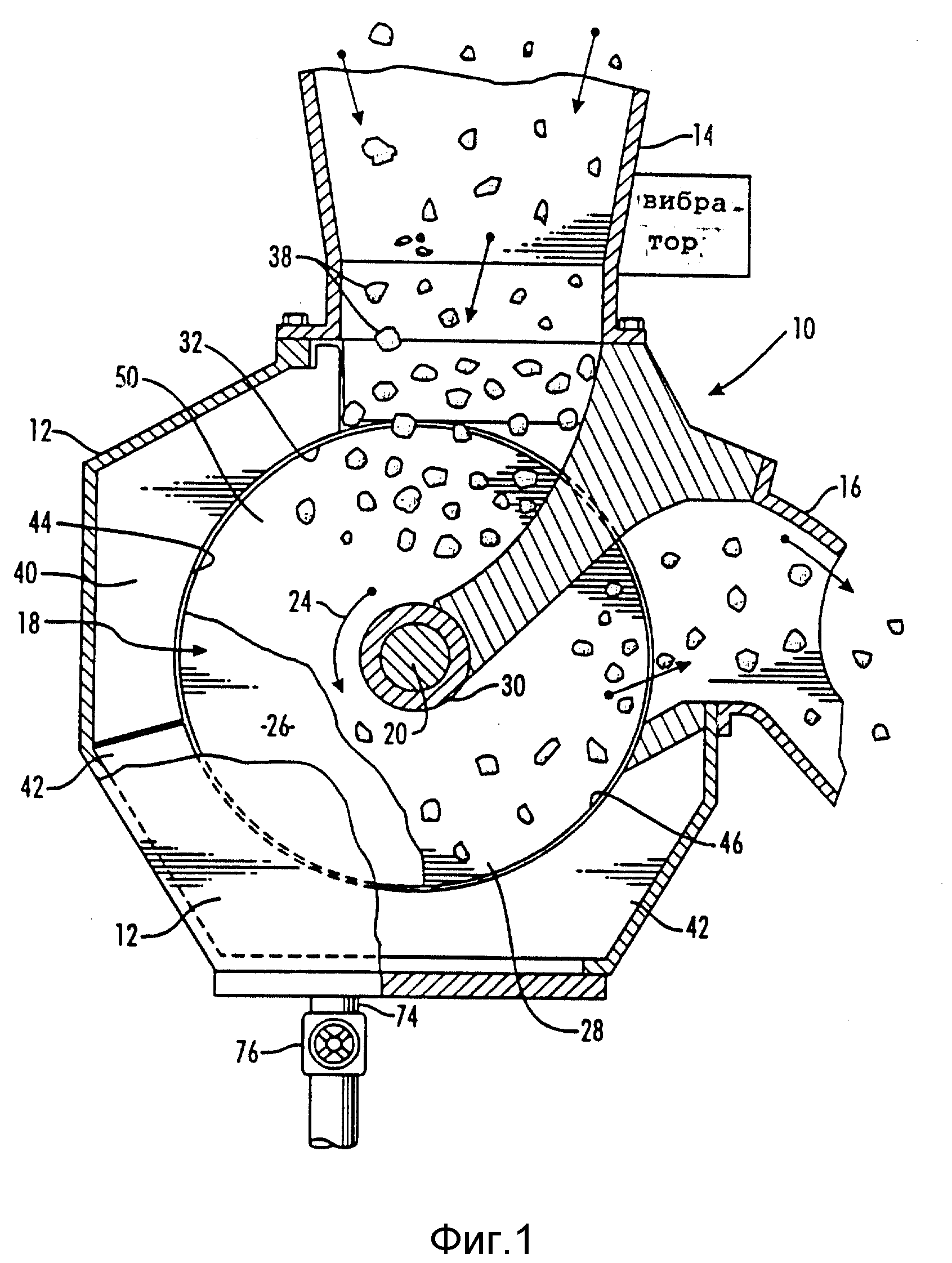

Более подробно изобретение описано ниже со ссылками на фиг. 1 - 6, на которых

фиг. 1 изображает вид сбоку с частичным разрезом предлагаемого устройства в первом

предпочтительном варианте выполнения,

фиг. 2 изображает аксонометрический вид с местным разрезом ведущего ротора устройства, показанного на фиг. 1, иллюстрирующий пример выполнения

неоднородностей противоположных внутренних поверхностей параллельных роторных дисков.

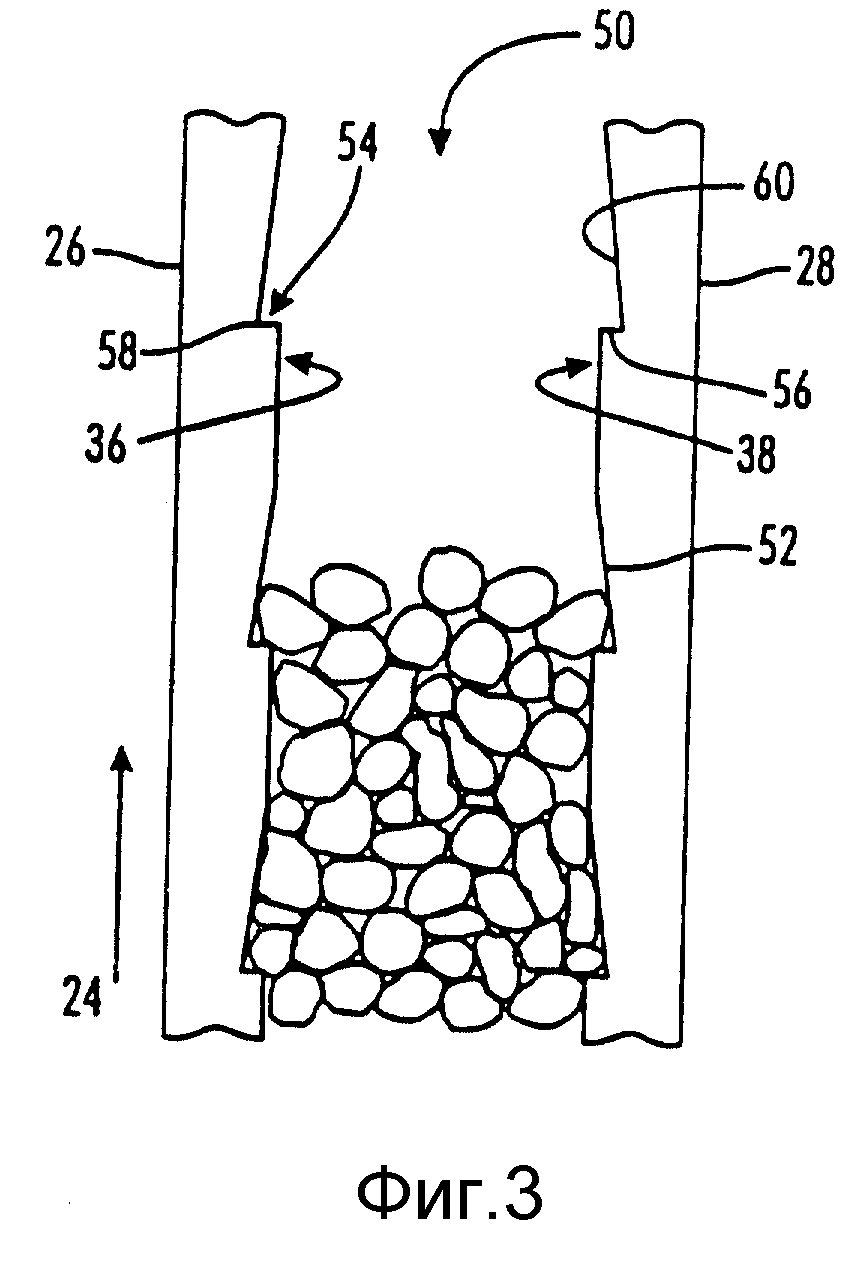

фиг. 3 изображает местный вид в поперечном разрезе ведущего ротора, показанного на фиг. 2, по

плоскости 3-3, на котором видны частицы, забившие промежуток между противоположными внутренними поверхностями роторных дисков,

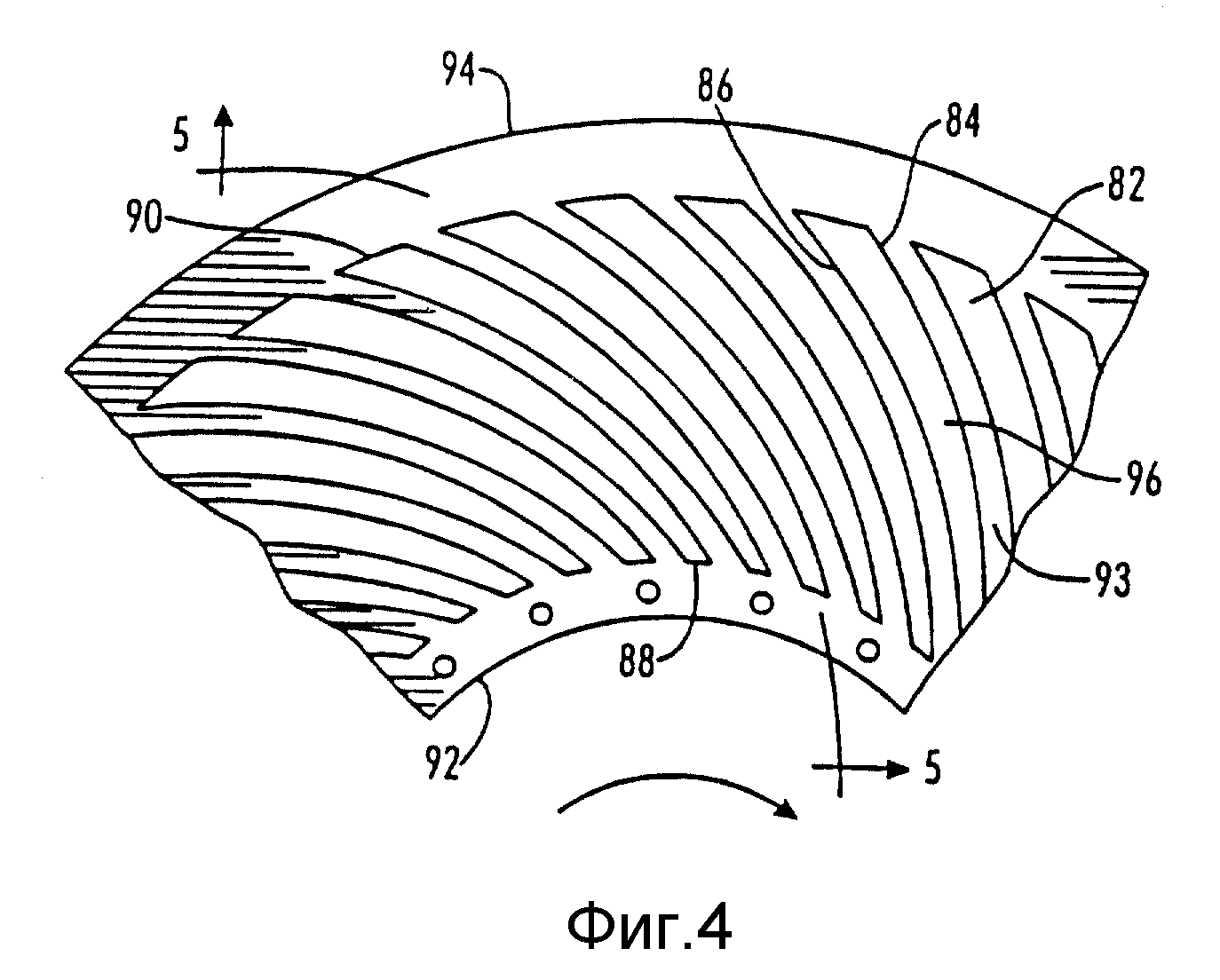

фиг. 4 изображает вид сверху роторного диска во втором

предпочтительном варианте выполнения,

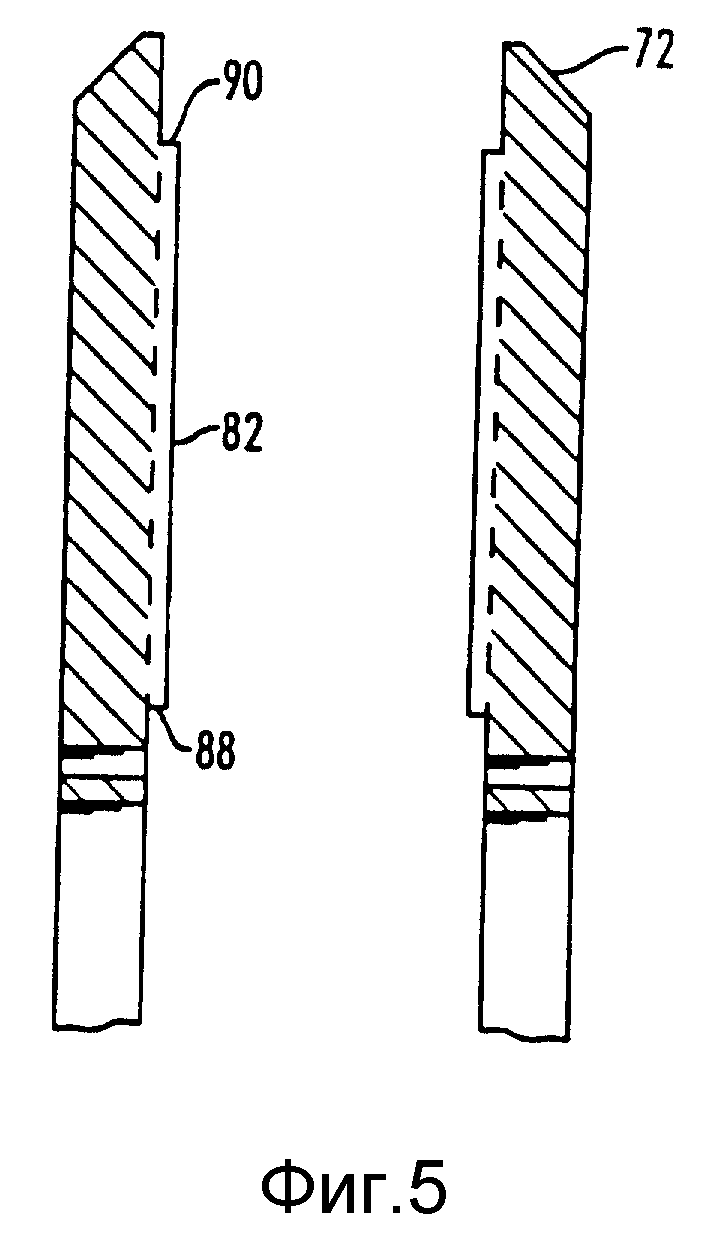

фиг. 5 изображает местный вид в поперечном разрезе ведущего ротора, показанного на фиг. 4, по плоскости 5-5,

фиг. 6. изображает местный вид в

поперечном разрезе механизма для установки одного диска под углом к другому.

Описываемое устройство для транспортировки и измерения сыпучих материалов, выполненное в соответствии с предпочтительными вариантами выполнения настоящего изобретения, обладает повышенными эффективностью и надежностью и может быть использовано для транспортировки самых разных сыпучих материалов с малыми или большими частицами или смесей этих материалов, имеющих различные уровни влажности, как в условиях окружающей среды, так и под давлением.

Предлагаемое устройство 10 в первом предпочтительном варианте выполнения в целом показано на фиг. 1. Устройство 10 содержит корпус 12, входной патрубок 14 и выходной патрубок 16. В корпусе 12 расположен ведущий ротор 18. Ротор 18 установлен на валу 20, установленном в обычном низкофрикционном подшипнике (не показан) с возможностью вращения вокруг своей оси. Вал 20 соединен с гидростатическим или электрическим двигателем (не показан). Вращение вала 20 осуществляется двигателем в направлении, указанном стрелкой 24 (фиг. 1).

Как показано на фиг. 2 и 3, ведущий ротор 18 включает роторные диски 26 и 28 с внутренним диаметром 30 и наружным диаметром 32 и с втулкой 34. Для облегчения сборки насоса для твердых материалов целесообразно выполнять ведущий ротор из двух отдельных дисков.

Диски 26 и 28 имеют противоположные внутренние поверхности 36 и 38, которые не являются плоскими, а имеют равномерно расположенные радиально расходящиеся неоднородности 52, каждая из которых образует зону 54, способствующую осуществлению транспортировки и имеющую ведущую поверхность 56, обращенную по ходу потока, нижнюю часть 58 и поверхность 60, обращенную против хода потока.

Как видно из фиг. 2 и 3, поверхности 56 перпендикулярны поверхностям 36 и 38 и выполнены с изгибом назад, так что задний край 64 простирается в направлении от выходного патрубка 16 по отношению к переднему краю 62, при движении диска 26 между входным патрубком 14 и выходным 16. Такая криволинейная конфигурация облегчает выгрузку частиц материала из патрубка 16.

В предпочтительном варианте выполнения, показанном на фиг. 2 и 3, ширина зоны 54 увеличивается на протяжении от внутреннего диаметра 30 до внешнего диаметра 32. Поверхности 60 каждого роторного диска отклонены вверх от нижней части 58 к внутренней поверхности диска.

Поверхности 36 и 38 расположены друг против друга и служат для уплотнения твердого сыпучего материала. В предпочтительном варианте неоднородности 52 поверхностей 36 и 38 расположены с образованием симметричного прохода для транспортировки частиц, как видно из фиг. 3.

Такая симметричная конфигурация сглаживает неравномерность нагрузки на подшипниковый узел (не показан), поддерживающий ротор 18, при уплотнении и транспортировке частиц материала.

Устройство 10 имеет по меньшей мере один наружный башмак 40, 42 (фиг. 1). Башмаки 40 и 42 предназначены для формирования основного транспортного прохода между поверхностями 36 и 38 ротора 18. Каждый башмак 40 и 42 имеет неподвижную внутреннюю стенку соответственно 44 и 46, ограничивающую вместе с втулкой 34 и поверхностями 36 и 38 площадь поперечного сечения основного транспортного прохода в любой заданной точке. Башмаки 40 и 42 установлены в корпусе с помощью подходящих монтажных кронштейнов или штифтов. Внутренняя стенка башмака или внутренние стенки башмаков, если их несколько, выполнены в точном соответствии с круговым периметром дисков 26 и 28. Таким образом, при вращении роторных дисков 26 и 28 вместе с валом 20 неподвижная стенка башмака удерживает транспортируемый сыпучий материал между поверхностями 36 и 38. В одном из предпочтительных вариантов выполнения внутренняя стенка башмака проходит вдоль оси ведущего ротора 18 (поперек башмака) за пределы поверхностей 36 и 38, перекрывая их. Башмак размещен как можно ближе (в пределах допусков) к внутренним диаметрам 32 поверхностей 36 и 38. При такой конструкции башмак установлен без возможности радиального перемещения ближе к втулке 34 ротора 18 или дальше от нее для изменения площади поперечного сечения основного транспортного прохода 50.

Еще в одном варианте выполнения башмак может иметь в осевом направлении такие размеры и форму, которые обеспечивают возможность его установки между поверхностями 36 и 38 с образованием криволинейной внешней стенки основного транспортного прохода 50. При такой конструкции башмак установлен с возможностью радиального перемещения ближе к втулке 34 ротора 18 или дальше от нее для изменения площади поперечного сечения основного транспортного прохода 50. Для этого по меньшей мере к одному башмаку может быть присоединен винтовой регулятор, описанный в патенте США N 4988239 (включенного в настоящее описание посредством ссылки) и обеспечивающий возможность регулирования радиального положения башмака 40 по отношению к шпильке. Установка башмака 40 с возможностью перемещения внутрь или наружу позволяет осуществлять уплотнение или дросселирование твердых материалов при их прохождении через насос или напротив, формировать канал с расходящейся или постоянной по его длине площадью поперечного сечения. Как описано в указанном патенте США, ко второму башмаку 42 может быть присоединен второй винтовой регулятор того же типа, что и первый, позволяющий осуществлять радиальное перемещение башмака 42 внутрь или наружу. Установка башмака 42 с возможностью перемещения внутрь или наружу позволила бы изменять размер канала по мере прохождения твердых материалов через насос после прохождения первого башмака 40 и по существу независимо от углового положения диска 26. В последующих вариантах выполнения вместо башмаков 40 и 42 и их стенок 44 и 46 может быть использована единственная неподвижная стенка.

В предпочтительном варианте выполнения данного изобретения (не показан) уплотнение сыпучих материалов обеспечивалось благодаря снабжению устройства средствами установки диска 26 под углом по отношению к диску 28, при этом расстояние между поверхностями 36 и 38 вблизи входного патрубка 14 превышает расстояние между этими же поверхностями ниже по течению между патрубком 14 и выходным патрубком 16. В другом варианте диски могут быть расположены под таким углом друг к другу, который обеспечивает расхождение прохода от входа к выходу. При такой конструкции площадь поперечного сечения канала уменьшается (или увеличивается в варианте выполнения с расхождением), по мере уменьшения (или увеличения) расстояния между противоположными внутренними поверхностями, обеспечивая таким образом схождение или дросселирование (или расширение) транспортного канала. Устройство предпочтительно снабжено средствами изменять угол, под которым роторные диски вращаются по отношению друг к друга, причем на фиг. 6 показан вариант выполнения механизма для установки одного диска под углом к другому. Изменение угла влияет на величину изменения площади поперечного сечения прохода между входным и выходным отверстиями, создавая различные схождение или дросселирование (или расширение) в канале. Различные аспекты предыдущего и альтернативного предпочтительных конструкций для уплотнения более полно описаны в заявке США на изобретение N 07/929, 880, включенную в настоящее описание посредством ссылки.

В другом предпочтительном варианте выполнения настоящего изобретения (не показано) использовано приспособление для уплотнения сыпучих материалов посредством вибрации, установленное вблизи входного патрубка 14. В некоторых случаях использование вибратора в патрубке 14 может обеспечить достаточное уплотнение для работы насоса. В других случаях создаваемый силой тяготения напор, действующий на частицы материала во входном патрубке 14, может создавать достаточное уплотнение для работы насоса, и тогда дополнительное сжатие не требуется.

Как видно из фиг. 3, уплотнение сыпучего материала приводит к образованию неустойчивого твердого тела или моста, образованного расположенными вплотную или сцепленными частицами, перекрывающими проход 50 по ширине, и включающих частицы, уплотненные в зонах 54. При вращении дисков 26 и 28 мост из частиц подвергается воздействию поверхностей 56 и перемещается по направлению к выходному патрубку 16. Для предотвращения забивания частицами сыпучего материала и пыли пространства, ограниченного корпусом 12 и наружным краем каждого диска 26 и 28, на этих дисках выполнена фаска 72 (см. фиг. 5), которая на протяжении внешнего края диска наружу от внутренней поверхности последнего отклоняется в направлении от корпуса 12. Предпочтительно, чтобы фаска на внешнем крае диска была выполнена под углом примерно 45o.

В дне корпуса выполнен дренажный канал 74 для удаления пыли, снабженный клапаном 76, что позволяет удалять пыль, которая может накапливаться во время работы насоса. Во время работы насоса клапан 76 может оставаться открытым для постоянного удаления пыли, попадающей в канал через внутренний накопительный проход (не показан). И наоборот, клапан 76 может быть закрытым, и открываться только при заполнении внутреннего накопительного прохода пылью. Очевидно, что открытие и закрытие клапана 76 зависит от запыленности и хрупкости транспортируемого сыпучего материала.

Размер ведущего ротора 18 может изменяться в широких пределах в зависимости от типа и объема транспортируемого и измеряемого материала. Обычно наружный диаметр дисков 26 и 28 может варьироваться от нескольких дюймов до нескольких футов. Диски меньших размеров хорошо подходят при транспортировке и измерении относительно малых объемов твердых материалов, таких как пищевые добавки фармакологические препараты. Диски больших размеров могут использоваться при транспортировке и измерении большого количества как органических, так и неорганических твердых материалов, включая пищевые материалы, уголь, гравий и т.д. Устройство одинаково хорошо подходит для транспортировки и измерения больших и малых частиц и их смесей, больших и малых объемов, влажных и сухих сыпучих материалов с одним ограничением: материал не должен быть настолько влажным, чтобы вязкость препятствовала образованию моста.

Согласно изобретению расположение неоднородностей поверхностей 36 и 38 может существенно изменяться. В предпочтительном варианте выполнения роторных дисков, показанных на фиг. 4 и 5, поверхности 36 и 38 каждого диска неоднородности представляют собой равномерно расположенные радиально проходящие выступы 82, каждый из которых имеет ведущую поверхность 84, обращенную по ходу потока, и поверхность 85, обращенную против хода потока, расположенную ниже поверхности 84. Поверхности 84 и 86 по существу перпендикулярны внутренней поверхности роторного диска. Выступы 82 также имеют внутреннюю поверхность 88 и внешнюю поверхность 90, каждая из которых примыкает к поверхностям 84 и 86 и по существу перпендикулярна внутренней поверхности роторного диска. Поверхность 88 расположена снаружи от внутреннего диаметра 92 роторного диска по существу перпендикулярно радиальной составляющей, которая пересекается с ней. Внешняя поверхность 90 расположена с внутренней стороны наружного диаметра 94 роторного диска по существу перпендикулярно радиальной составляющей, которая пересекается с поверхностью 90. Выступы 82 также имеют верхнюю поверхность 96, по существу параллельную внутренней поверхности роторного диска. Ширина каждой поверхности 96 увеличивается на ее протяжении от области, лежащей вблизи внутреннего диаметра 92, до области, лежащей вблизи наружного диаметра 94 роторного диска, так что ширина углубления 98, ограниченного соседними выступами 82, остается постоянной на ее протяжении от области, лежащей вблизи диаметра 92, до области, лежащей вблизи диаметра 94. Выступы 82 выполнены с изгибом назад, так что поверхность 90 проходит в направлении от выходного патрубка 16 по отношению к поверхности 88 по мере движения роторного диска между патрубками 14 и 16.

В другом варианте противоположные внутренние поверхности могут иметь радиально проходящие неровности, образующие ряд волнообразно чередующихся гребней и впадин. В последующих вариантах на стенках дисков могут быть выполнены простые гребни и впадины.

Предлагаемое устройство может использоваться для транспортировки сыпучих материалов при атмосферном давлении. Кроме того, устройство, как установлено, пригодно для загрузки твердых материалов в системы, находящиеся под давлением (например, в том случае, когда давление на выходе из устройства больше, чем на входе). Согласно фиг. 1 и 2 предпочтительно, чтобы вся площадь поперечного сечения выходного патрубка 16 была заполнена твердыми материалами во время их транспортировки в систему под давлением. В результате выходной патрубок насоса оказывается перегороженным с образованием барьера против попадания через этот патрубок в насос вероятных нежелательных возвратных потоков газов, жидкостей или твердых материалов. Накопление частиц с образованием моста из сыпучих материалов обеспечивает последовательное формирование каскадной упрочняющей структуры, увеличивающей прочность частей моста из частиц вблизи выходного патрубка, так что эти части моста имеют достаточную прочность для преодоления более высокого давления на выходе из устройства. Длина канала должна рассчитываться таким образом, чтобы в нем было достаточно места для накопления каскадной мостовой структуры для поддержки и преодоления более высокого давления на выходе насоса. Это может быть обеспечено при использовании системы со сходящимся каналом, с каналом с постоянной площадью сечения или с расходящимся каналом. Следует отметить, что до создания настоящего изобретения считалось невозможным загружать твердые материалы в патрубок с более высоким давлением через расширяющуюся трубопроводную систему.

Хотя в предпочтительных вариантах выполнения использован один ведущий ротор, возможно создание транспортирующего устройства с несколькими ведущими роторами, в которые материал подается через один или несколько входных патрубков. Использование нескольких ведущих роторов позволяет увеличить количество транспортируемого материала без увеличения диаметра роторного диска.

После наладки насоса для работы регулирование положения башмака необязательно. Если все же случится закупорка насоса, правый ведущий диск может быть легко удален. Это обеспечивает немедленный доступ к проходу и позволяет быстро удалить любую пробку.

Благодаря созданию моста из твердых тел становится возможным их перемещение объемным насосом Следовательно, насос может использоваться как транспортирующее и измерительное устройство. При подаче твердых тел через насос измерение проводится путем замера скорости вращения ведущего ротора и вычисления расхода твердых тел, проходящих через насос исходя из площади поперечного сечения самого узкого места в канале. При использовании насоса для измерения расхода желательно применение любого традиционного следящего приспособления, позволяющего в любой момент измерения убедиться в том, что проход заполнен твердыми телами. Такие традиционные следящие устройства имеют гамма-лучевые и электромеханические детекторы. Поскольку эти детекторы хорошо известны, они не показаны на чертежах и не описаны подробно.

Степень уплотнения сыпучих материалов в большой мере зависит от транспортируемого материала, скорости вращения насоса и наличия или отсутствия напора при транспортировке материала.

Предпочтительно детали устройства изготавливают из высокопрочной стали и других подходящих материалов. Внутренние поверхности ведущих дисков и внутренние стенки башмаков изготавливают из износостойких металлов или других подходящих материалов, обладающих неадгезионными свойствами для облегчения выхода материала через выходной патрубок при работе и очистки при обслуживании. Например, внутренние поверхности роторных дисков и внутренние стенки башмаков могут быть выполнены из политетрафлуороэтилена.

Предлагаемое устройство также хорошо подходит для отмеривания порций твердого материала для впуска в трубопроводную систему с постоянным потоком или другую систему, где требуется дискретная повторяющаяся подача материала. Точный контроль за транспортировкой и измерением позволяет производить пульсирующую загрузку дискретных порций сыпучего материала как в системы, находящиеся под давлением, так и в системы, не находящиеся под давлением.

Очевидно, что вышеописанные варианты выполнения изобретения приведены лишь для примера и что возможны различные другие варианты и модификации в пределах объема изобретения. Например, несмотря на то, что предпочтительной формой выполнения движущейся поверхности является ведущий ротор, это необязательно. Может использоваться конвейерная лента любого типа или другая система, если только обеспечивается формирование моста и наличие ведущей поверхности, обращенной по ходу потока. Соответственно настоящее изобретение ограничивается не конкретными вариантами выполнения, приведенными здесь, а лишь нижеследующей формулой изобретения.

Реферат

Устройство относится к транспорту и может быть применено для транспортировки материала в виде частиц. Устройство содержит транспортный канал, имеющий входное и выходное отверстия и по меньшей мере одну расположенную между ними перемещающуюся поверхность, имеющую ведущую поверхность, обращенную по ходу потока. Устройство также включает средства перемещения указанных перемещающихся поверхностей между входным и выходным отверстиями в направлении выходного отверстия. Материал в форме частиц подвергается уплотнению в достаточной степени для образования моста из сцепленных частиц, перекрывающих транспортный канал по ширине. Образование моста из частиц по сути вызывает их переход в наполовину гидростатическое состояние так, что сила, приложенная со стороны ведущей поверхности, обращенной по ходу потока, к уплотненным частицам, расположенным в зоне, способствующей осуществлению транспортировки, вызывает перемещение всей массы материала по транспортному каналу к выходному отверстию. Устройство обеспечивает транспортировку и измерение материала в форме частиц как при нормальных условиях, так и с преодолением давления. 4 с. и 19 з.п.ф-лы, 6 ил.

Комментарии