Экологически безопасный способ обработки древесины - RU2576061C2

Код документа: RU2576061C2

Чертежи

Описание

Область техники

Изобретение относится к экологически безопасному способу обработки древесины.

Уровень техники

Деревянные продукты широко используют во множестве применений, включая строительство и мебель. Так как древесина является возобновляемым источником, крайне желательно ее более широкое использование при строительстве зданий и в других применениях. Однако при использовании древесных материалов в строительстве и для наружных применений большой проблемой является присущая им способность к биологическому разложению и низкая огнестойкость. Чтобы предотвратить разложение древесины из-за гниения, грибков и насекомых и/или сделать ее более устойчивой к огню, в деревообрабатывающей промышленности древесину обрабатывают различными химическими веществами. Обычно в качестве антисептиков для древесины используют различные биоциды и пестициды, такие как соли на основе меди (например, хромированный арсенат меди (ХАМ)), соли борной кислоты, каменноугольный креозот и т.п. Подобным образом, обычно используемые в настоящее время различные огнезащитные средства основаны на бромированных соединениях или солях фосфорной кислоты. Однако все эти соединения могут, если они выщелачиваются из древесины, оказывать негативное воздействие на окружающую среду.

По этой причине новые средства защиты древесины притягивали внимание исследователей в течение последних десятилетий. Кремний является одним из наиболее распространенных в природе элементов, и, являясь по своей сути экологически безопасным веществом, он завоевал популярность во многих применениях. По этой причине была широко изучена обработка древесины силикатами щелочных металлов. Огнезащитные свойства древесины, обработанной силикатами щелочных металлов, были известны с 19-го века (см., например, патент US 63618). В течение последних двух десятилетий также было проведено несколько исследований свойств силикатов щелочных металлов в качестве антисептика для древесины, защищающего от распространения грибков (для обзора см. Mai С. and Militz, 2004, Modification of wood with silicon compounds, inorganic silicon compounds and sol gel systems: a review, Wood Sci. Technol., 37, pp.339-348). Однако большую проблему при использовании силикатов щелочных металлов в качестве антисептиков для древесины составляла их растворимость в воде. В частности, силикат натрия (обычно известный как жидкое стекло) сильно растворяется в воде. При воздействии внешних явлений, таких как дождь, или при помещении в воду силикат натрия растворяется и выщелачивается из обработанной древесины.

Современные исследования в данной области поэтому были направлены на решение проблемы выщелачивания. Средство сделать силикат натрия нерастворимым состояло в полимеризации мономеров силиката натрия в длинные полимерные цепи. Эта реакция легко протекает, когда подкисляют растворы силиката натрия. Было разработано несколько способов, в которых древесину сперва обрабатывали силикатом натрия, а затем подвергали воздействию кислого раствора (см., например, Furuno Т. and Y. Imamura, 1998, Combinations of wood and silicate, Part 6. Biological resistance of wood-mineral composites using water glass-boron compound systems, Wood Sci. Technol., 23, pp.161-170; патенты US 1900212, 4612050, 5205874). Другой способ состоял в способствовании образованию комплексов мономеров силиката натрия и многовалентных ионов. В частности, использовали соли борной кислоты, алюминий, кальций и магний. Аналогично случаю с кислыми растворами, применяли двухстадийный подход, в котором древесные материалы сперва подвергали воздействию силикатного раствора, а затем обработке раствором, содержащим комплексное связующее (см., например, патент US 3974318, заявку на патент US 2005/0129861 А1).

Однако, даже несмотря на то, что свойства силиката натрия в качестве антисептика для древесины были давно известны, более широкое признание в промышленности не было достигнуто. Основная причина состоит в высокой стоимости, связанной с многостадийными нанесениями. В широкомасштабных промышленных нанесениях, таких как пропитка древесины способом вакуум-давление, стоимость способа необходимо поддерживать на минимальном уровне. Описанный выше двухстадийный способ поэтому является сложным и неэкономичным способом, так как древесину необходимо высушить между двумя стадиями, что дорого.

Было выполнено несколько исследований, чтобы решить эту проблему. Например, в патенте US 7297411 описывают способ, в котором древесные материалы обрабатывают силикатом натрия, затем древесину сушат при повышенной температуре, чтобы сделать силикат натрия нерастворимым. Однако при использовании этого способа требуются очень высокие температуры (более 200°С), чтобы сделать весь силикат натрия нерастворимым, что делает данный способ дорогим и энергозатратным. В международной патентной заявке WO 02/078865 описывают способ, в котором борную кислоту и силикат натрия смешивают в одном растворе. По изобретению количество борной кислоты, добавляемое к силикату натрия, устанавливают на уровне, при котором состав имеет длительный срок хранения (не образует гель или осадок), но начинает полимеризацию, когда обработанную древесину сушат.

Однако борная кислота является биоцидом и, таким образом, вредит экосистеме. Поэтому использование нетоксичных органических кислот (как, например, лимонная кислота, винная кислота и т.п.) для того, чтобы сделать нерастворимым силикат щелочного металла, было бы намного более экологически безопасным решением. Согласно патенту US 4612050 силикат натрия, лимонную кислоту и глину смешивают в одном растворе. Количество лимонной кислоты, добавляемой к силикату натрия, устанавливали на том уровне, при котором сохраняется состав при условии, описанном как условие начального гелеобразования. Когда раствор наносят на древесину, часть силиката натрия полимеризуется и, таким образом, становится нерастворимой. Однако, несмотря на то, что некоторая часть силиката натрия в обработанной древесине становится нерастворимой после обработки этим раствором, большая часть силиката натрия все еще является растворимой и может быть вымыта под воздействием воды.

Как описано в данном документе, существует множество способов решения технической проблемы, связанной с растворимостью в воде силикатов щелочных металлов. Однако все еще отсутствует промышленно целесообразный, полностью экологически безопасный способ применения силиката натрия в качестве антисептика для древесины. Все еще существует потребность в промышленном способе использования антисептика для древесины, содержащего силикат натрия, который придает древесному материалу хорошую стойкость к воде, а также в способе, в котором антисептик для древесины не выщелачивается из обработанной древесины.

Цель изобретения

Изобретение относится к новому экологически безопасному, промышленно целесообразному способу обработки древесины и к древесным материалам, обработанным с помощью данного способа.

В частности, изобретение относится к способу обработки древесины, который является промышленно целесообразным и полностью экологически безопасным, и при этом антисептик для древесины не выщелачивается из обработанной древесины.

Древесина, обработанная с помощью способа по изобретению, также отличается тем, что обладает свойствами стойкости к воздействию термитов, грибков и огня.

Сущность изобретения

В настоящем изобретении описывают способ обработки древесины для улучшения огнезащитных свойств, а также стойкости к гниению, грибкам, плесени и насекомым древесного материала. Способ обработки древесины по изобретению включает стадии:

а) предоставления древесного материала и предоставление состава на водной основе, который является устойчивым при комнатной температуре или при температурах от 15 до 35°С, и

б) предоставления состава на водной основе по изобретению, который по существу состоит из силиката щелочного металла, воды и понижающего растворимость агента, который выбирают из органической кислоты, неорганической кислоты или неорганического многовалентного иона, добавляемого в количестве, более низком, чем количество понижающего растворимость агента, необходимое для того, чтобы состав достиг точки гелеобразования, и

в) нанесения состава на водной основе на древесный материал, и

г) сушки древесного материала, обработанного указанным составом на водной основе при любой данной температуре для удаления избытка воды, и

д) отверждения высушенного древесного материала при повышенной температуре для понижения растворимости силиката щелочного металла.

В другом воплощении настоящего изобретения описывают способ обработки древесины для улучшения огнезащитных свойств, а также стойкости к гниению, грибкам, плесени и насекомым древесного материала. Способ обработки древесины по изобретению включает стадии:

Способ пропитки под давлением для обработки древесных материалов для улучшения огнезащитных свойств, а также стойкости к гниению, грибкам, плесени и насекомым древесного материала, в котором древесный материал обрабатывают составом на водной основе, включающий стадии:

а) предоставления древесного материала, помещение древесного материала внутрь сосуда пропитки способом вакуум-давление,

б) предоставления состава на водной основе, который является устойчивым при комнатной температуре или при температурах от 15 до 35°С и по существу состоит из:

- силиката щелочного металла,

- воды,

- понижающего растворимость агента, который выбирают из органической кислоты, неорганической кислоты или неорганического многовалентного иона, добавляемого в количестве, более низком, чем количество понижающего растворимость агента, необходимое для того, чтобы состав достиг точки гелеобразования, и

в) нанесения состава на водной основе на древесный материал путем добавления указанного состава на водной основе в сосуд пропитки под давлением, и

г) подвергания указанного сосуда пропитки и его содержимого воздействию более чем 90%-ного вакуума в течение 10-40 минут,

д) подвергания указанного сосуда пропитки и его содержимого воздействию давления от 600 кПа до 1,6 МПа (от 6 до 16 бар) в течение промежутка времени от 20 минут до 12 часов,

е) подвергания указанного сосуда пропитки и его содержимого воздействию более чем 90%-ного вакуума в течение 10-40 минут,

ж) сушки древесного материала, обработанного указанным составом на водной основе, при любой данной температуре для удаления избытка воды, и

з) отверждения высушенного древесного материала при повышенной температуре для понижения растворимости силиката щелочного металла.

Дополнительные воплощения

Воплощения изобретения дополнительно включают возможные сочетания нижеуказанного:

Способ обработки древесины, в котором массовая процентная доля силиката щелочного металла по отношению к общей массовой процентной доле состава на водной основе может составлять от 1 мас.% до 50 мас.%, более предпочтительно от 5 мас.% до 30 мас.% и наиболее предпочтительно от 10 мас.% до 20 мас.%.

Способ обработки древесины, в котором молярное отношение щелочного металла, например натрия или калия, к силикату в составе на водной основе находится в диапазоне от 0,1:1 до 2:1, более предпочтительно от 0,5:1 до 0,8:1 или наиболее предпочтительно молярное отношение составляет 0,6:1 (что соответствует массовому отношению SiO2 к Na2O, составляющему 3,22).

Способ обработки древесины, в котором понижающий растворимость агент является органической кислотой с молекулярной массой, составляющей, например, от 40 до 500 г/моль или от 40 до 300 г/моль.

Способ обработки древесины, в котором понижающий растворимость агент является органической кислотой, выбранной из уксусной кислоты, миндальной кислоты, лимонной кислоты, винной кислоты, аспарагиновой кислоты, глютаминовой кислоты, муравьиной кислоты, пропионовой кислоты, масляной кислоты, валериановой кислоты, щавелевой кислоты, малеиновой кислоты, янтарной кислоты или глутаровой кислоты, метансульфоновой кислоты (или мезиловой кислоты, CH3SO3H), этансульфоновой кислоты (или эзиловой кислоты, CH3CH2SO3H), бензолсульфоновой кислоты (или безиловой кислоты, C6H5SO3H), п-толуолсульфоновой кислоты (или тозиловой кислоты, CH3C6H4SO3H) или трифторметансульфоновой кислоты (или трифлатной кислоты, CF3SO3H).

Способ обработки древесины, в котором понижающий растворимость агент является неорганической кислотой, например минеральной кислотой, выбранной из любого из галогенидов водорода: соляной кислоты (HCl), бромистоводородной кислоты (HBr), йодистоводородной кислоты (Hl), или из оксокислот галогенов: хлорноватистой кислоты, хлорноватой кислоты, хлорной кислоты, йодной кислоты и соответствующих соединений брома и йода, или из любой из таких кислот, как серная кислота (H2SO4), фторсерная кислота, азотная кислота (HNO3), фосфорная кислота (H3PO4), фторсурьмяная кислота, фторборная кислота, гексафторфосфорная кислота, хромовая кислота (H2CrO4) или борная кислота (H3BO3).

Способ обработки древесины, в котором понижающий растворимость агент является неорганическим многовалентным ионом, выбранным из Al3+, Mg2+, Fe2+, Fe3+, Са2+, Ва2+, или с противоионами CaCl2, MgCl2, FeCl2, или их сочетаниями.

Способ обработки древесины, в котором древесные материалы выбирают из ели, сосны, березы, дуба, красного дерева, кедра или композиционных материалов, таких как клееная фанера, древесно-волокнистые плиты, ДСП, или материалов на целлюлозной основе, таких как картон, гофрированный картон, гипсокартон, специальной бумаги или бумажного литья. Способ обработки древесины, в котором понижающий растворимость агент является органической кислотой и силикат щелочного металла является силикатом натрия.

Способ обработки древесины, в котором понижающий растворимость агент является органической кислотой и подходящие молярные отношения органической кислоты к силикату натрия могут составлять от 1:18 до 1:100.

Способ обработки древесины, в котором понижающий растворимость агент является органической кислотой и подходящие молярные отношения органической кислоты к силикату натрия могут составлять от 1:18 до 1:100, и силикат натрия имеет молярное отношение Na+ к

Способ обработки древесины, в котором используемое количество понижающего растворимость агента по меньшей мере на 10 мас.% ниже, чем количество понижающего растворимость агента, необходимое для достижения составом на водной основе точки гелеобразования.

Способ обработки древесины, в котором используемое в составе на водной основе количество понижающего растворимость агента выбирают или устанавливают в зависимости от кислотности подлежащего обработке древесного материала, при этом при более высокой кислотности древесного материала требуется меньшее количество понижающего растворимость агента в составе.

Способ обработки древесины, в котором древесный материал после стадии сушки имеет степень высушивания 70% или более до поступления на стадию отверждения при обработке древесины.

Способ обработки древесины, в котором устойчивый состав является составом, который имеет срок хранения более 1 месяца при комнатной температуре или ниже или при температурах от 15 до 35°С.

Способ обработки древесины, в котором стадию сушки выполняют при комнатной температуре или ниже, или при немного повышенной температуре, такой как 15-70°С, особенно при 20-50°С.

Способ обработки древесины, в котором стадию отверждения выполняют при температуре 40°С или более, или от 50°С до 250°С, или в диапазоне от 70°С до 120°С, или в диапазоне от 75°С до 100°С.

Способ обработки древесины, в котором стадию отверждения выполняют в течение 10-60 минут.

Способ обработки древесины, в котором состав на водной основе наносят на древесный материал путем вымачивания в составе или погружения древесины в состав, опрыскивания, нанесения состава кистью или щеткой на древесные поверхности или пропитки древесного материала составом с применением вакуума и/или давления согласно обычным правилам пропитки с применением способа вакуум-давление.

Способ обработки древесины, в котором состав на водной основе также включает смачивающий агент в концентрации от 0,05 мас.% до 5 мас.% и/или модификатор реологических свойств в концентрации от 0,05 мас.% до 5 мас.%.

Древесный материал с улучшенным огнезащитными свойствами, а также улучшенной стойкостью к гниению, грибкам, плесени и насекомым, обработанный способом по изобретению.

Способ по изобретению, в котором состав на водной основе имеет более высокую вязкость, чем вода.

Способ по изобретению, в котором указанный сосуд для пропитки и его содержимое подвергают воздействию давления менее 10 кПа (0,1 атм).

Краткое описание чертежей

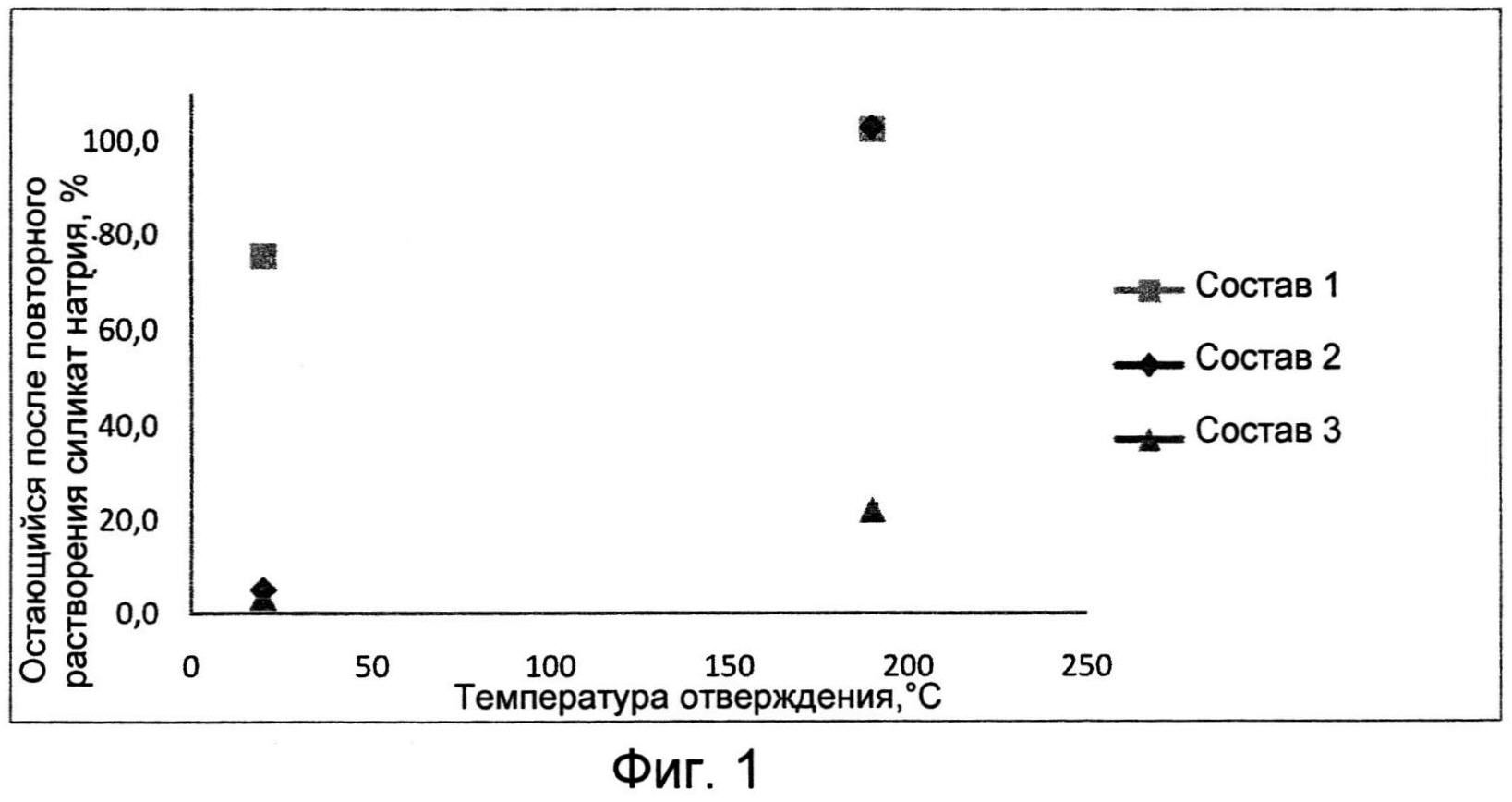

На Фиг.1 показана диаграмма, на которой изображена температура отверждения и остающийся после повторного растворения продукт для различных неорганических понижающих растворимость агентов или понижающих растворимость агентов на основе многовалентных ионов.

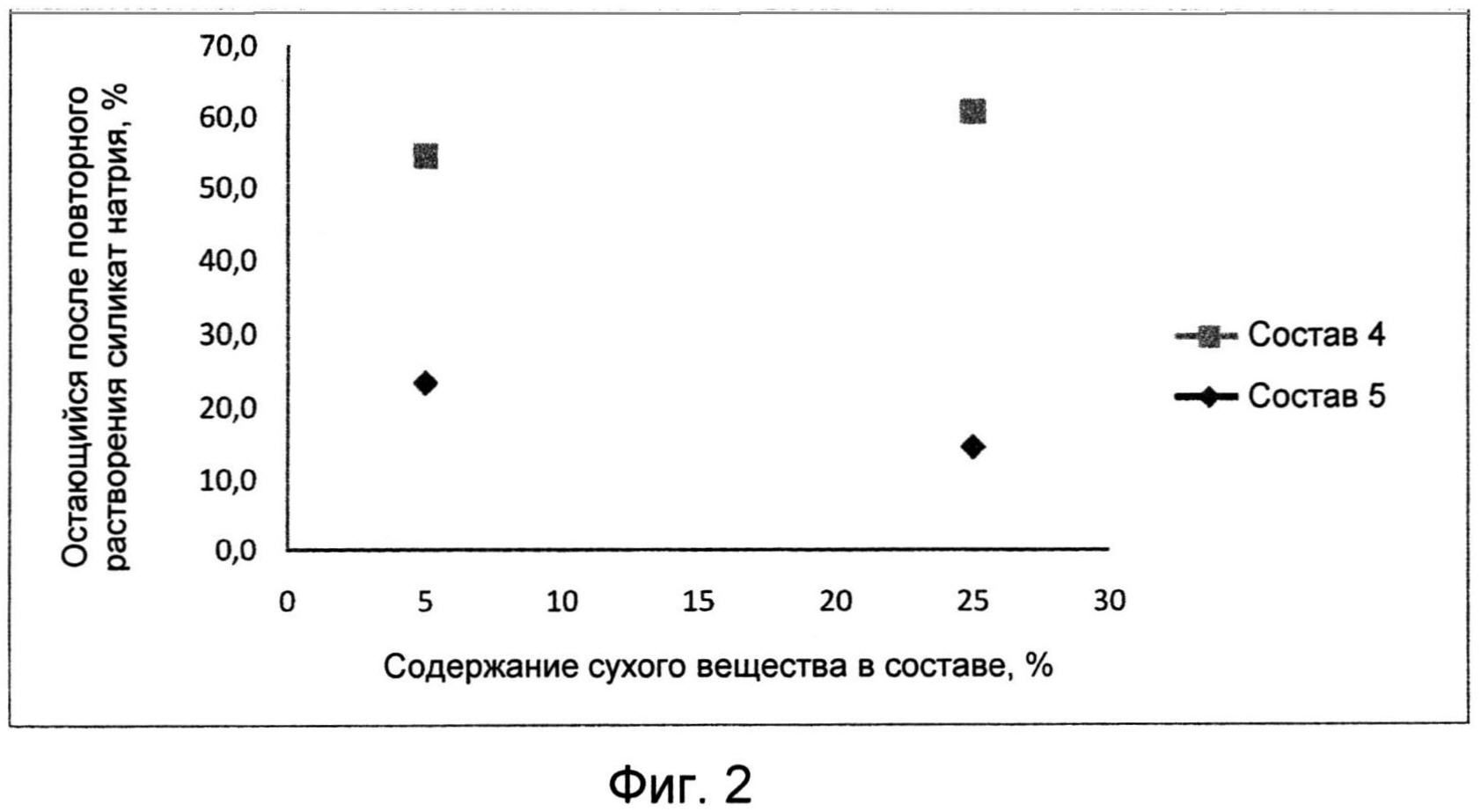

На Фиг.2 показана диаграмма, на которой изображена концентрация и остающийся после повторного растворения продукт.

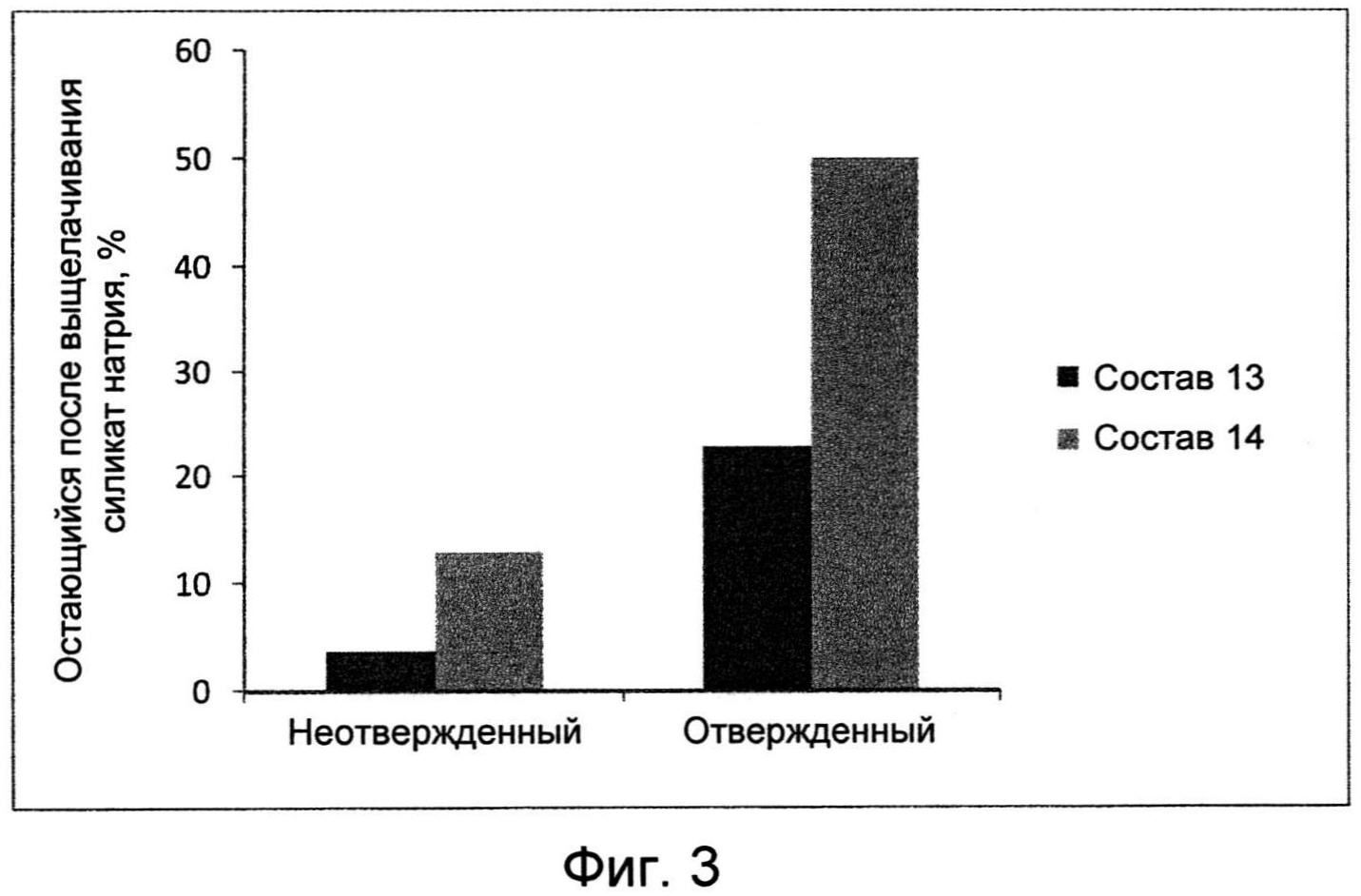

На Фиг.3 показана диаграмма, на которой изображено влияние отверждения на выщелачивание.

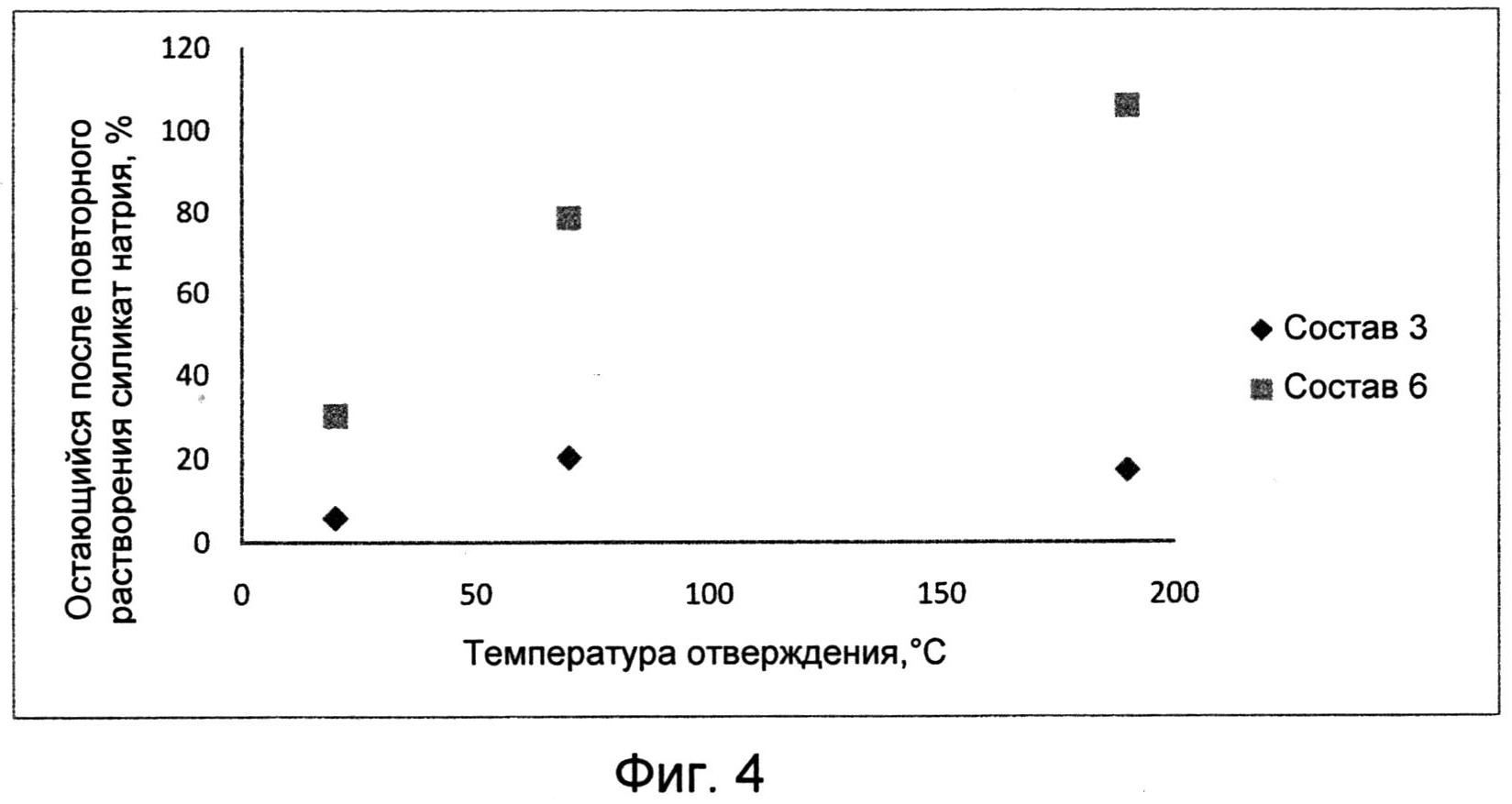

На Фиг.4 показана диаграмма, на которой изображена температура отверждения и остающийся после повторного растворения продукт.

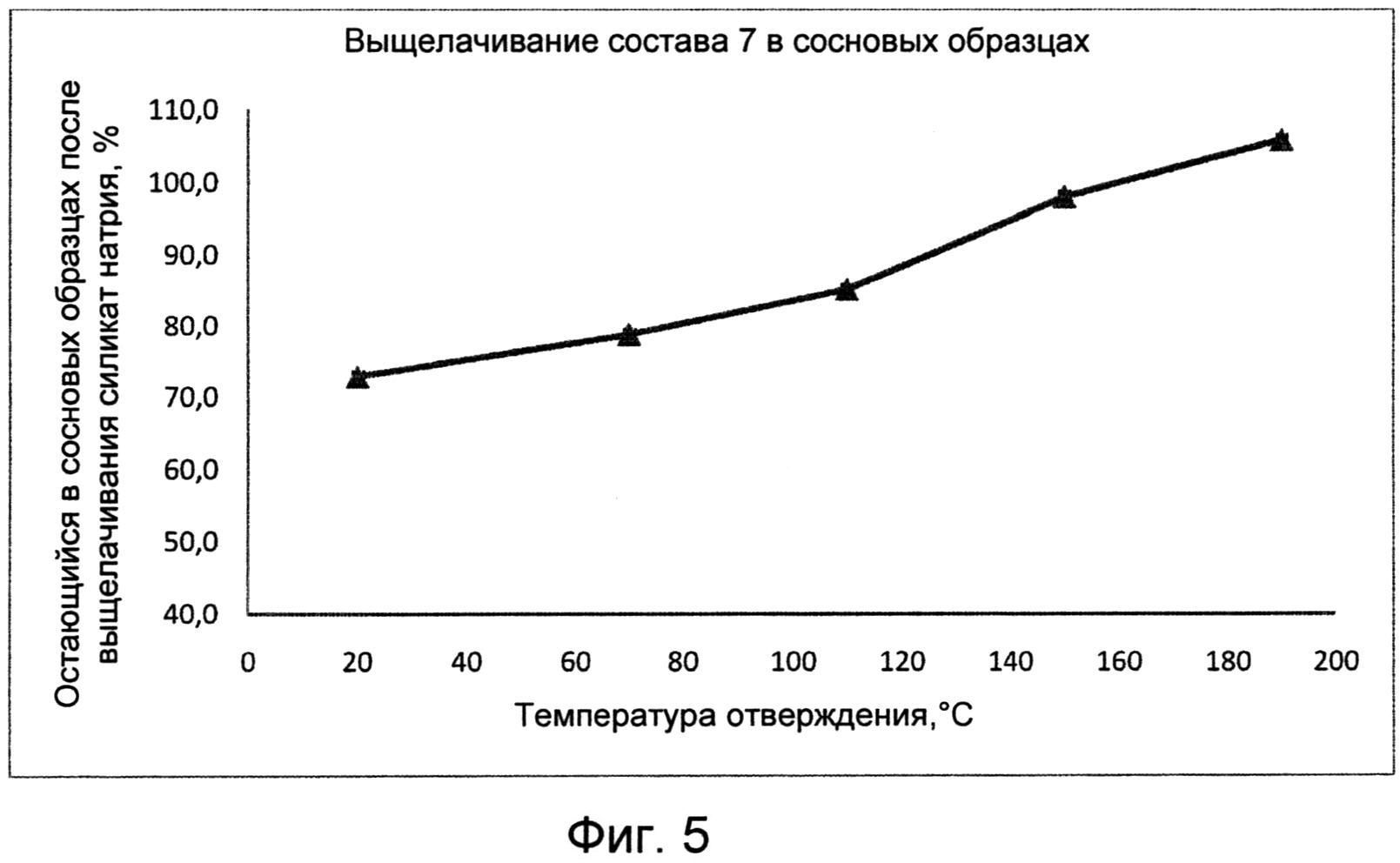

На Фиг.5 показана диаграмма, на которой изображена температура отверждения и выщелачивание.

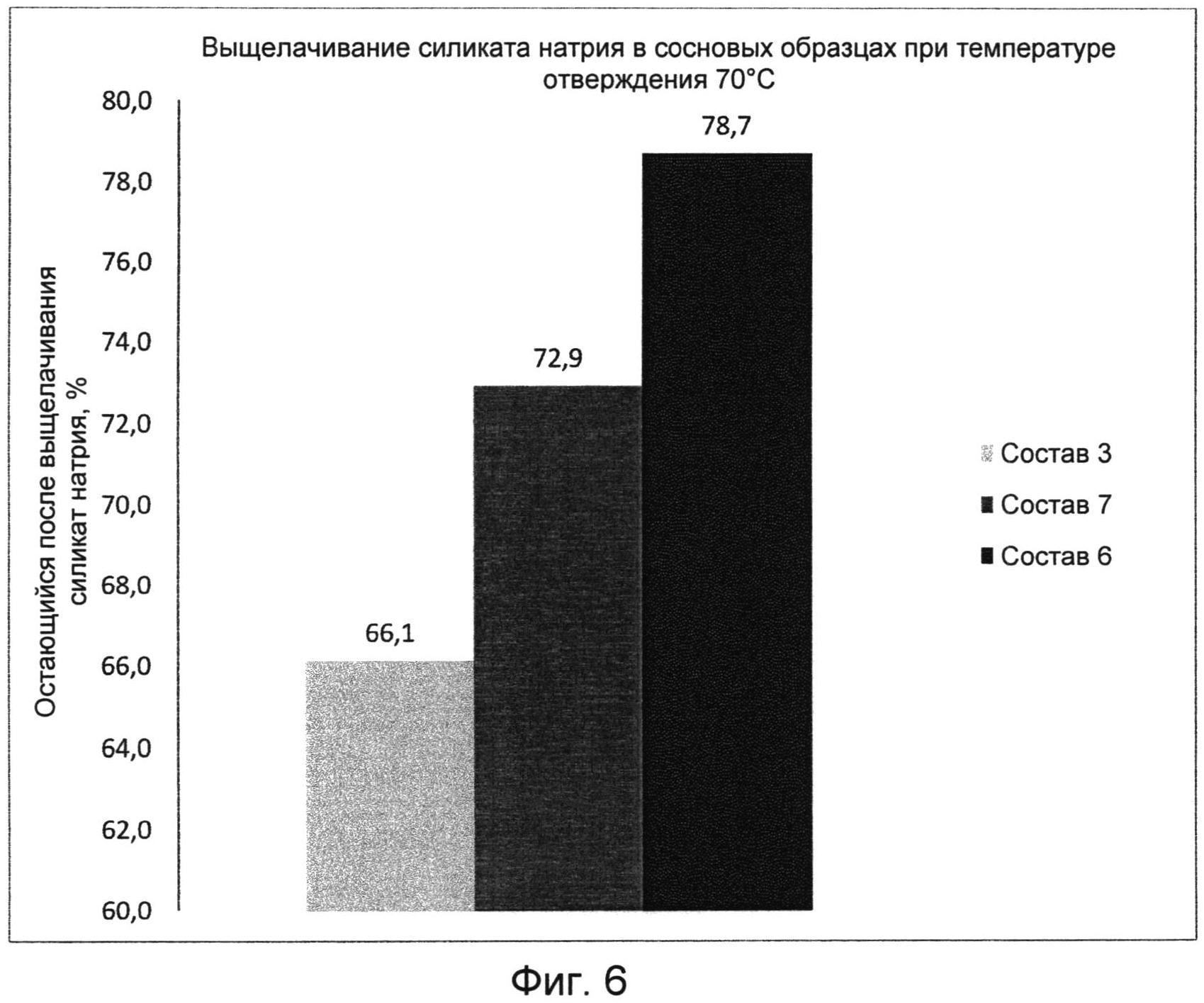

На Фиг.6 показана диаграмма, на которой изображена температура отверждения и выщелачивание для различных составов.

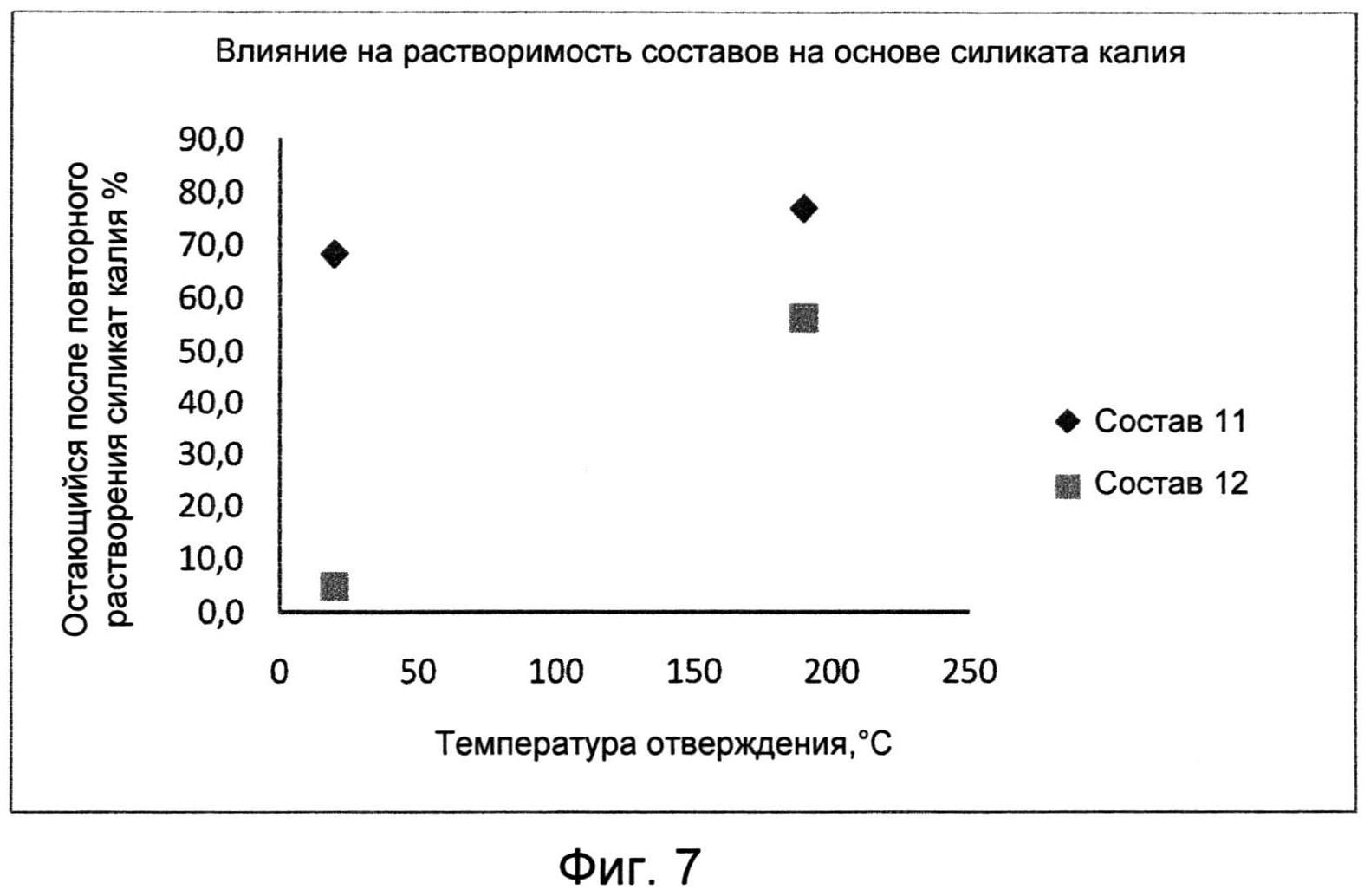

На Фиг.7 показано влияние на остающийся продукт после повторного растворения составов на основе силиката калия по изобретению при различных температурах отверждения.

Подробное описание изобретения

Изобретение относится к новому экологически безопасному способу обработки древесных материалов и к древесным материалам, обработанным с помощью данного способа. В частности, изобретение относится к способу обработки древесины, в котором состав на водной основе, содержащий силикат щелочного металла и понижающий растворимость агент, применяют для обработки древесного материала полученным в одном реакторе составом.

Способ обработки древесины для обработки древесного материала, в котором древесный материал обрабатывают составом на водной основе для улучшения огнезащитных свойств, а также стойкости к гнили, грибкам, плесени и насекомым древесного материала, включающий стадии предоставления древесного материала и затем предоставления состава на водной основе с длительным сроком хранения, по существу состоящим из: силиката щелочного металла, воды и понижающего растворимость агента (выбранного из органической кислоты, неорганической кислоты или неорганического многовалентного иона). Для обеспечения того, чтобы состав на водной основе имел длительный срок хранения и был устойчивым (не образуя геля или осадка) в течение транспортировки, хранения и применения на фабрике, понижающий растворимость агент добавляют в меньшем количестве, чем количество понижающего растворимость агента, необходимое для начала гелеобразования силиката щелочного металла в составе на водной основе. Эта точка называется точкой гелеобразования.

При необходимости состав на водной основе по изобретению может содержать смачивающий агент и/или модификатор реологических свойств.

Состав на водной основе по изобретению наносят на древесный материал путем вымачивания в составе или погружения древесного материала в состав или путем опрыскивания, нанесения состава кистью или щеткой на древесные поверхности или пропитки древесного материала составом с применением вакуума и/или давления согласно обычным правилам пропитки с применением способа вакуум-давление, затем путем сушки обработанного древесного материала при любой данной температуре для удаления избытка воды, затем путем последней стадии, включающей отверждение обработанного древесного материала при повышенной температуре, для того, чтобы сделать нерастворимым силикат щелочного металла внутри или на поверхности обработанного древесного материала.

Древесные материалы, обработанные с помощью способа по изобретению, отличаются тем, что обладают свойствами стойкости к термитам, грибкам, плесени и огню. Силикат щелочного металла в композиции для обработки древесины в высокой степени нерастворим в воде после того, как он был нанесен на древесный материал с использованием способа обработки древесины по изобретению, и, таким образом, его трудно вымыть из древесины. Способ обработки древесины по изобретению придает древесине долговечные свойства стойкости к термитам, грибкам и огню, даже если обработанный материал используют вне помещения или во влажных средах. Водостойкость силикатов щелочных металлов, нанесенных на древесные материалы согласно способу по изобретению, является достаточно высокой, другими словами выщелачивание силикатов щелочных металлов из древесного материала является достаточно низким, так что древесные материалы сохраняют свои свойства стойкости к термитам, грибкам и огню, несмотря на то, что обработанный древесный материал подвергается воздействию воды или используется вне помещения. Древесные материалы, обработанные с использованием способа по изобретению, являются стойкими к разложению под воздействием гнили, грибков и термитов. Древесные материалы также устойчивы к огню и обладают свойствами против плесени.

Выщелачивание силикатов щелочных металлов из обработанного древесного материала вычисляют путем измерения количества силиката щелочного металла, которое удаляется, когда древесину подвергают воздействию воды. Это выполняют экспериментально путем взвешивания обработанного древесного материала до обработки, после обработки и после нахождения обработанного древесного материала в водяной ванне. Для вычисления используют следующую формулу (в которой М = масса):

Невыщелоченный силикат щелочного металла (%) = ((Мдревесины после выщелачивания- Мдревесины до обработки)/(Мдревесины после обработки- Мдревесины до обработки))×100

Мпосле обработки= сухая масса древесного материала, обработанного с помощью способа по изобретению

Мпосле выщелачивания= сухая масса древесного материала, обработанного с помощью способа по изобретению после того, как он был подвергнут описанной выше процедуре выщелачивания

Мдо обработки= сухая масса древесного материала до того, как он был обработан с помощью способа по изобретению

Невыщелоченный силикат щелочного металла (%) = количество силиката щелочного металла (%), которое остается в обработанном древесном материале после того, как он был подвергнут процедуре выщелачивания.

Всегда требуется, чтобы процентная доля невыщелоченного силиката щелочного металла была настолько большой, насколько это возможно. Высокие значения процентной доли невыщелоченного силиката щелочного металла означают, что силикат щелочного металла остается в обработанном древесном материале. Желательно, чтобы более 70% силикатов щелочных металлов оставалось в древесном материале (процентная доля невыщелоченного силиката щелочного металла выше 70%) после того, как он был подвергнут воздействию воды.

Состав на водной основе, используемый в способе по изобретению, обычно состоит из силиката щелочного металла и понижающего растворимость агента, который может усиливать полимеризацию силиката щелочного металла или другими способами делать его нерастворимым после нанесения на древесный материал. Понижающий растворимость агент способствует тому, чтобы сделать силикат щелочного металла нерастворимым и водостойким. Примерами подходящих силикатов щелочных металлов являются силикат натрия и силикат калия. Примерами понижающих растворимость агентов являются органические кислоты, неорганические кислоты и неорганические многовалентные ионы.

В следующем подробном описании изобретения и в соответствующих примерах объясняют способ по изобретению и его соответствующие материалы.

Подробное описание способа

Предоставление древесного материала

Подходящие древесные материалы могут представлять собой, но не ограничиваются перечисленным, плотную древесину, такую как ель, сосна, береза, дуб, красное дерево, кедр и другие, или композиционные материалы, такие как клееная фанера, древесно-волокнистые плиты, ДСП или другие композиционные материалы. По изобретению полученные из древесины материалы, такие как материалы на целлюлозной основе, например картон, гофрированный картон, гипсокартон, специальная бумага, например фильтровальная бумага или типографская бумага, бумажное литье или другие материалы на основе целлюлозы, также определяют как древесные материалы и их также можно обрабатывать данным составом.

Состав на водной основе

Способ обработки древесины по изобретению включает предварительное изготовление состава на водной основе или композиции, изготовленной путем смешивания силиката щелочного металла, воды и понижающего растворимость агента в однородный раствор на водной основе. Состав на водной основе может, при необходимости, также содержать смачивающий агент и модификатор реологических свойств. Отношение понижающего растворимость агента к силикату щелочного металла в композиции может находиться только в узком определенном диапазоне, и количество понижающего растворимость агента, добавляемого в раствор, должно быть ниже, чем количество, требуемое для начала гелеобразования силиката щелочного металла. Количество понижающего растворимость агента должно быть достаточным для усиления гелеобразования силиката щелочного металла после того, как древесный материал был обработан раствором, но не настолько большим, чтобы процесс гелеобразования начался до нанесения состава на водной основе на древесный материал. Путем тщательного выбора отношения понижающего растворимость агента к силикату щелочного металла можно получить состав с длительным сроком хранения, который становится нерастворимым после обработки им древесных материалов, последующей сушки и отверждения древесины.

Силикаты щелочных металлов

Массовая доля силиката щелочного металла по отношению к общей массе состава на водной основе может составлять от 1 мас.% до 50 мас.%, более предпочтительно от 10 мас.% до 40 мас.% и наиболее предпочтительно от 10 мас.% до 25 мас.%. Примерами подходящих силикатов щелочных металлов являются силикат калия и силикат натрия. По экономическим соображениям силикат натрия является предпочтительным выбором для состава.

Силикат натрия с общей формулой

Молярные отношения, такие же, как упомянуты выше, можно применять для силикатов калия. Молярное отношение калия к силикату

Вообще, молярное отношение щелочного металла (ХМ+) к силикату

Понижающие растворимость агенты

Под понижающими растворимость агентами понимают вещества, которые могут усиливать полимеризацию или образование комплексов силикатов щелочных металлов.

Подходящими для изобретения понижающими растворимость агентами являются все вещества, которые могут усиливать полимеризацию или гелеобразование силикатов щелочных металлов, или любыми другими средствами, делающими их нерастворимыми в воде, например, путем облегчения образования комплексов мономеров силикатов щелочных металлов. Полимеризация или гелеобразование силикатов щелочных металлов происходит, когда рН понижают ниже определенного уровня путем добавления кислоты или кислого соединения в раствор на водной основе, содержащий силикаты щелочных металлов, или путем добавления неорганического многовалентного иона, который может облегчить образование комплексов мономеров силикатов щелочных металлов.

Примерами понижающих растворимость агентов являются органические кислоты, неорганические кислоты или неорганические многовалентные ионы.

Органическими кислотами, используемыми в качестве понижающих растворимость агентов по изобретению, являются, например, органические кислоты с низкой молекулярной массой или с молекулярной массой, составляющей, например, 40-500 г/моль или 40-300 г/моль. Органические кислоты выбирают, например, из любой из карбоновых кислот, уксусной кислоты, миндальной кислоты, лимонной кислоты, аспарагиновой кислоты, глютаминовой кислоты, винной кислоты, муравьиной кислоты, пропионовой кислоты, масляной кислоты, валериановой кислоты, щавелевой кислоты, малеиновой кислоты, янтарной кислоты или глутаровой кислоты или их сочетаний. Органические кислоты также могут быть выбраны из любой сульфоновой кислоты с низкой молекулярной массой, например из метансульфоновой кислоты (или мезиловой кислоты, CH3SO3H), этансульфоновой кислоты (или эзиловой кислоты, CH3CH2SO3H), бензолсульфоновой кислоты (или безиловой кислоты, C6H5SO3H), п-толуолсульфоновой кислоты (или тозиловой кислоты, CH3C6H4SO3H) или трифторметансульфоновой кислоты (или трифлатной кислоты, CF3SO3H).

Неорганическими кислотами, используемыми в качестве понижающих растворимость агентов по изобретению, являются, например, минеральные кислоты, такие как минеральные кислоты, выбранные из любых галогенидов водорода и их растворов, например соляной кислоты (HCl), бромистоводородной кислоты (HBr), йодистоводородной кислоты (Hl), или из оксокислот галогенов: хлорноватистой кислоты, хлорноватой кислоты, хлорной кислоты, йодной кислоты и соответствующих соединений брома и йода, или из любой из таких кислот, как серная кислота (H2SO4), фторсерная кислота, азотная кислота (HNO3), фосфорная кислота (H3PO4), фторсурьмяная кислота, фторборная кислота, гексафторфосфорная кислота, хромовая кислота (H2CrO4) или борная кислота (H3BO3) или их сочетаний.

Для понижения растворимости силикатов щелочных металлов путем образования комплексов можно также применять неорганические многовалентные ионы, такие как Cl2+, Mg2+, Fe2+, Fe3+, Са2+, Ва2+, или с противоионами CaCl2, MgCl2, FeCl2, Концентрация катализатора в составе изменяется в зависимости от концентрации силиката щелочного металла и эффективности понижающего растворимость агента. Если в качестве понижающего растворимость агента используют кислоту, рКа кислоты является достаточным для требуемого количества. Когда применяют кислоты, также необходимо учитывать кислотность самого древесного материала, так как кислоты в древесине добавляются к общему кислотному содержанию состава, когда его наносят на древесину.

Наиболее предпочтительными понижающими растворимость агентами по изобретению по экологическим соображениям являются нетоксичные органические кислоты, и они являются экономической альтернативой при использовании в промышленном масштабе. Силикаты щелочных металлов в водных растворах начинают гелеобразование в определенной точке. Точку гелеобразования и диапазон, в котором не образуется гель, для состава на водной основе можно измерить или регулировать путем регулирования рН состава или путем регулирования молярного отношения понижающего растворимость агента к силикату щелочного металла. Важно, что подходящий интервал молярного отношения понижающего растворимость агента к силикату щелочного металла или подходящий рН регулируют, чтобы удержать состав от гелеобразования до нанесения состава на древесный материал. Например, если используют силикат натрия с молярным отношением Na+ к

Подходящие молярные отношения органической кислоты к силикату натрия могут составлять, например, от 1:18 до 1:100 в зависимости от кислотности обработанной деревянной основы и рКа органической кислоты.

Для сохранения длительного срока службы состава на водной основе рН не должен опускаться ниже определенного значения, в противном случае состав образует гель или осадок, если хранится в течение длительного периода времени. Если гелеобразование силиката щелочного металла начинается до нанесения на древесину, он не проникает в твердый древесный материал. Молярное отношение понижающего растворимость агента к силикату щелочного металла также должно находиться в определенном диапазоне так, чтобы обеспечивать нерастворимость силиката щелочного металла при сушке состава на водной основе и отверждения при повышенной температуре. Если количество понижающего растворимость агента является слишком низким, состав силиката щелочного металла не станет нерастворимым после того, как он был нанесен на древесину и подвергнут отверждению.

В зависимости от применяемого понижающего растворимость агента и его образа действия (кислота или многовалентный ион), также необходимо учитывать обработанный древесный материал. Некоторые породы деревьев обладают более высоким уровнем внутренне присущей кислотности по сравнению с другими породами из-за смоляных кислот и других экстрактивных веществ, получаемых из древесины. Другие обладают более высоким уровнем содержания ионов, таких как Са2+ или Mg2+. При принятии решения о надлежащем молярном отношении понижающего растворимость агента к силикату щелочного металла необходимо учитывать различные уровни содержания внутренне присущих веществ.

Если, например, при обработке древесного материала с большей внутренне присущей кислотностью и древесного материала с меньшей кислотностью применяют одинаковые уровни кислоты, силикат щелочного металла может начать гелеобразование на поверхности древесного материала по мере того, как местное значение рН на поверхности становится слишком низким. Это ограничивает количество силиката щелочного металла, которое может проникать в древесный материал и, таким образом, эффективность состава в показателях огнестойкости древесных материалов и их противогрибковых свойств.

Чтобы остановиться на надлежащем молярном отношении понижающего растворимость агента к силикату щелочного металла, можно выполнить некоторые простые эксперименты. Наивысшую концентрацию понижающего растворимость агента по отношению к силикату щелочного металла можно, например, определить путем добавления понижающего растворимость агента в состав на водной основе силиката щелочного металла до тех пор, пока силикат щелочного металла не начнет превращаться в гель. Когда понижающий растворимость агент добавляют в количестве приблизительно на 10% меньше концентрации гелеобразования, получают состав, который имеет долгий срок хранения и становится нерастворимым при сушке и отверждении. При обработке древесного материала данным составом и отверждении обычно становится нерастворимым большее количество силиката щелочного металла, чем в случае, когда раствор, содержащий силикат щелочного металла и понижающий растворимость агент, сушат вне древесины. Безотносительно к теории причина может состоять в том, что внутренне присущая кислотность и/или концентрация многовалентных ионов в древесном материале способствует процессу понижения растворимости путем повышения общей концентрации понижающего растворимость агента по отношению к силикату щелочного металла, увеличивая таким образом количество силиката щелочного металла, который является нерастворимым.

Предпочтительным выбором понижающего растворимость агента являются нетоксичные органические кислоты, однако также можно применять другие кислоты.

Согласно одному воплощению изобретения состав на водной основе с длительным сроком хранения представляет собой состав, содержащий силикат натрия с молярным отношением Na+ к

Состав с длительным сроком хранения представляет собой состав, который можно хранить в течение определенного времени при комнатной температуре или ниже, или при температуре от 15 до 35°С. В одном воплощении изобретения состав с длительным сроком хранения представляет собой состав, который можно хранить при комнатной температуре или ниже, или при температуре от 15 до 35°С в течение по меньшей мере одного месяца или более. В другом воплощении состав с длительным сроком хранения представляет собой состав, который можно хранить в течение по меньшей мере 2 месяцев или боле. Важно, что состав на водной основе по изобретению обладает длительным сроком хранения и способен хорошо храниться, так как он предназначен для использования в современном промышленном процессе согласно способу по изобретению.

Смачивающий агент и/или модификатор реологических свойств

Возможно добавление смачивающего агента (или поверхностно-активных веществ) и/или модификатора реологических свойств к составу на водной основе по изобретению.

Смачивающий агент или поверхностно-активное вещество можно добавлять к составу на водной основе по изобретению для понижения поверхностного натяжения. Это может быть важным для того, чтобы состав более легко проникал в древесный материал, усиливая, таким образом, воздействие обработки. Различными типами смачивающих агентов являются, например, вещества, которые являются полярными и имеют гидрофобные хвосты и формально заряженные группы в своем начале, например различные поверхностно-активные вещества, см. поверхностно-активные вещества, упомянутые в Surfactants and Intel-facial Phenomena, 3rd Edition. Неионное поверхностно-активное вещество не имеет заряженных групп на своих концах. Подходящие концентрации смачивающего агента в составе на водной основе по изобретению могут составлять, например, от 0,05 мас.% до 5 мас.%.

В состав на водной основе по изобретению можно добавить модификатор реологических свойств для увеличения вязкости состава и посредством этого, например, сделать более легким нанесение состава на водной основе по изобретению на древесный материал с использованием, например, различных технологий нанесения с помощью щетки или технологий покрытия. Различными типами модификаторов реологических свойств являются, например, крахмалы и их производные, или производные целлюлозы, такие как карбоксиметилцеллюлоза. Подходящие концентрации модификатора реологических свойств в составе на водной основе по изобретению могут составлять, например, от 0,05 мас.% до 5 мас.%.

Способ нанесения состава на водной основе на древесный материал

Состав на водной основе наносят на древесный материал любым используемым в настоящее время промышленным способом, таким как вымачивание в составе или погружение древесного материала в состав, опрыскивание, нанесение состава кистью или щеткой на древесные поверхности или пропитка древесного материала составом с применением вакуума и/или давления согласно обычным правилам пропитки с применением способа вакуум-давление.

Стадия сушки

После того как древесный материал был обработан с помощью любого из вышеупомянутых способов нанесения, его необходимо высушить для удаления избытка воды из древесного материала. Способ сушки может протекать при любой данной температуре, однако предпочтительной является слегка повышенная температура.

При сушке древесного материала важно обеспечить, чтобы достаточного просушивания достигали до наступления следующей стадии (стадии отверждения) в способе обработки древесины. Путем обеспечения того, что древесный материал является сухим (степень высушивания 70-90%) перед наступлением стадии отверждения, заявителями было обнаружено, что древесину необходимо подвергать отверждению только в течение короткого промежутка времени, такого как 1 минута, и она все равно приобретает улучшенные свойства в отношении низкого выщелачивания.

Способ по изобретению поэтому является более экологически безопасным, чем любой известный способ обработки древесины, так как нагревание, используемое в течение обработки древесины, можно уменьшить до минимума, и все равно силикаты щелочных металлов не будут легко выщелачиваться из обработанного древесного материала.

Стадия сушки является одним воплощением изобретения, выполняемым при комнатной температуре или даже слегка повышенных температурах, таких как 15-70°С, или 15-60°С, или 15-50°С, или, в особенности, 20-50°С.

Сушку древесины легко контролировать с помощью стандартного оборудования для измерения степени высушивания древесины. Перед стадией отверждения древесина должна иметь степень высушивания, составляющую по меньшей мере 70% или более, предпочтительно 80% или более и наиболее предпочтительно 85% или более. Время отверждения при повышенных температурах короче, если сушка завершена перед наступлением стадии отверждения. Согласно способу по изобретению степень высушивания древесного материала должна составлять 70% или более, например 70-100%, или, например, 80-100% перед отверждением древесного материала.

Температура стадии сушки предпочтительно составляет от 10°С до 100°С, или даже более предпочтительно от 25°С до 70°С, или особенно предпочтительно от 40°С до 60°С. Для обеспечения сушки древесного материала можно использовать обычное оборудование для сушки древесных материалов.

Стадия отверждения

После того как определенное количество воды было испарено из древесины в течение стадии сушки, обработанный древесный материал по изобретению необходимо подвергнуть отверждению при повышенной температуре в течение определенного промежутка времени, чтобы позволить силикату щелочного металла прореагировать с образованием полимеров или комплексов, которые делают силикат щелочного металла нерастворимым в воде. В одном воплощении изобретения обработанный древесный материал отверждают при температуре 40°С или более, предпочтительно 60°С или более. В более предпочтительном воплощении изобретения древесину отверждают при температуре от 60°С до 150°С и в даже более предпочтительном воплощении древесину отверждают при температуре от 70°С до 120°С. В наиболее предпочтительном воплощении изобретения древесину отверждают при температуре от 75°С до 100°С, и этот интервал выбирают из-за его применимости в промышленности и из-за того, что при использовании этого температурного интервала силикат щелочного металла приобретает требуемые для него свойства выщелачивания. В зависимости от температуры отверждения, время, достаточное для понижения растворимости силиката щелочного металла, может быть различным. При более высоких температурах отверждения требуются более короткие времена отверждения и при более низких температурах отверждения требуются более длительные времена отверждения. Если применяют температуры отверждения, превышающие 150°С, необходимо принять меры предосторожности, чтобы не произошло изменение цвета древесины из-за пиролиза волокон. Времена отверждения также можно изменять в зависимости от молярного отношения понижающего растворимость агента к соли щелочного металла в составе. При молярном отношении, более близком к точке гелеобразования, требуется более короткое время отверждения, при этом при более высоком молярном отношении, соответственно, требуется более длительное время отверждения.

В наиболее предпочтительном воплощении древесный материал следует подвергать отверждению при температуре 70-90°С в течение 10-60 минут в зависимости от толщины древесного материала. Однако требуются различные времена отверждения в зависимости от сорта древесины и применяемого состава. Определение оптимального времени отверждения специалист может легко осуществить путем выполнения нескольких простых экспериментов.

Древесный материал, обработанный с помощью способа по изобретению

По изобретению также предоставляют древесный материал, обработанный с помощью указанного способа. Древесный материал может быть любого сорта, включая плотную древесину, такую как ель, сосна, береза, дуб, красное дерево, кедр и другие, или композиционные материалы, такие как клееная фанера, древесно-волокнистые плиты, ДСП или другие композиционные материалы. По изобретению древесный материал также может быть материалом на основе древесной целлюлозы, таким как картон, гофрированный картон, гипсокартон, специальная бумага, бумажное литье или другие материалы на основе целлюлозы. Данные древесные материалы отличаются тем, что обладают огнезащитными свойствами и/или противогрибковыми свойствами, такими как стойкость к гнилостным грибкам и/или плесени. Помимо этого, древесные материалы обладают лучшей стойкостью к питающимся древесиной насекомым, таким как термиты, муравьи и черви-древоточцы. Поверхность древесного материала также становится твердой с помощью данного способа, что является полезным для некоторых применений.

Примеры предпочтительного способа по изобретению

Предпочтительным способом нанесения по изобретению является пропитка с использованием вакуума-давления-вакуума. В этом способе древесный материал помещают внутри сосуда для пропитки способом вакуум-давление. После этого сосуд заполняют составом на водной основе и затем подвергают воздействию более чем 90%-ного вакуума в течение 10-40 минут, затем воздействию давления, составляющего 600 кПа-1,6 МПа (6-16 бар) в течение промежутка времени, составляющего от 20 минут до 12 часов, затем воздействию более чем 90%-ного вакуума в течение 10-40 минут. Изменения во времени и давлении зависят от используемого древесного материала и от того, сколько состава на водной основе должно проникнуть в древесный материал. Количество приникающего в древесный материал состава на водной основе является важным для достигаемого эффекта. Большее проникновение дает больший эффект по отношению к огнестойкости и защите от грибков.

Состав по этому изобретению обладает вязкостью, более высокой, чем вязкость воды, что делает проникновение в древесный материал более трудным по сравнению с тем, когда используют пропитку жидкостями с вязкостью, более низкой или такой же, как у воды. Чтобы получить наивысшую степень эффекта в огнестойкости и защите от гниения, необходимо глубокое проникновение пропитки в древесный материал. Наиболее эффективным процессом обработки для получения эффективного проникновения состава по изобретению в древесный материал является способ пропитки с использованием вакуума-давления-вакуума.

Указанный сосуд для пропитки можно подвергать воздействию давления менее 10 кПа (0,1 атм), например от 10 кПа (0,1 атм) до 0.

Состав на водной основе по изобретению предпочтительно имеет вязкость, большую, чем вода.

Больше воплощений изобретения объяснены в соответствующих примерах.

Экспериментальная часть

Пример получения состава на водной основе по изобретению

Пример получения 1000 г раствора борной кислоты/силиката натрия. К 588,14 г холодной воды добавляют при перемешивании 19,76 г борной кислоты. Раствор перемешивают в течение 10 минут, чтобы обеспечить полное растворение борной кислоты. В контейнер добавляют 392,10 г силиката натрия. При перемешивании добавляют раствор борной кислоты со скоростью примерно 200 г/мин. Конечный состав перемешивают еще в течение 10 минут, чтобы обеспечить однородность состава. Измеренный рН составляет 11,1. Конечный продукт выливают в пластиковый контейнер для хранения.

Другие аспекты при получении состава на водной основе по изобретению

Составы на основе силиката натрия с органическими кислотами или неорганическими кислотами в качестве понижающих растворимость агентов приготавливают образом, аналогичным описанному выше. Количество понижающего растворимость агента устанавливают так, чтобы получить состав на водной основе с длительным сроком хранения, который является устойчивым при хранении и, таким образом, не находится вблизи своей точки гелеобразования, которая находится вблизи рН 10,6 для составов, содержащих силикат натрия с молярным отношением 0,6:1.

Требуемое количество понижающего растворимость агента, используемое в составе на водной основе по изобретению, можно проверить с помощью первого получения раствора путем добавления понижающего растворимость агента к раствору силиката до тех пор, пока не будет достигнута его точка гелеобразования. Чтобы получить новый длительного хранения устойчивый состав на водной основе с длительным сроком хранения по изобретению, количество добавляемого понижающего растворимость агента должно быть существенно ниже, чем количество понижающего растворимость агента, необходимое для достижения точки гелеобразования. Например, используемое по изобретению количество понижающего растворимость агента меньше на 10 мас.% или более по отношению к количеству понижающего растворимость агента, требуемому для достижения составом на водной основе точки гелеобразования.

Этот способ вычисления количества понижающего растворимость агента можно использовать для всех понижающих растворимость агентов, которые можно использовать по изобретению. Другой способ измерения количества понижающего растворимость агента требуется, когда используемая в качестве понижающего растворимость агента кислота такова, что рН состава на водной основе является достаточно высоким по сравнению с рН точки гелеобразования. рН точки гелеобразования изменяется для различных составов по изобретению в зависимости от используемого силиката щелочного металла, например, рН состава по изобретению с длительным сроком хранения и, таким образом, устойчивым в течение хранения, может составлять 11 или выше, и рН точки гелеобразования при использовании того же силиката щелочного металла (содержащей большее количество понижающего растворимость агента) может составлять примерно 10,6.

Общий способ испытания на повторное растворение для определения выщелачивания

В примерах 1, 2, 4 и 9 свойства выщелачивания исследовали путем моделирования выщелачивания, используя испытание на повторное растворение согласно следующему принципу:

Составы по изобретению приготавливали в пластиковом контейнере. После этого составы (все еще в пластиковом контейнере) сушили и отверждали в печи при различных температурах. Высушенные и отвержденные составы взвешивали и добавляли в химический стакан с магнитной мешалкой. В химический стакан добавляли 200 мл кипящей горячей воды и составы повторно растворяли при непрерывном перемешивании в течение 3 минут. Спустя 3 минуты содержимое химического стакана фильтровали в вакууме, используя фильтровальную бумагу и воронку Бюхнера. Нерастворенное количество силиката щелочного металла вычисляли согласно формуле

Остающийся после повторного растворения продукт (%) = 100-((Мпосле отверждения- Мпосле повторного растворения)/Мпосле отверждения)×100

Общий способ определения выщелачивания

В примерах 3, 5 и 6 исследовали свойства выщелачивания, проводя испытания согласно следующему принципу:

Приготавливали составы по изобретению. После этого составы наносили на древесный материал. Обработанный древесный материал сушили и отверждали в печи при различных температурах и временах. Высушенные и отвержденные древесные материалы взвешивали и добавляли в химический стакан. Обработанный древесный материал выщелачивали в отдельных контейнерах, используя дистиллированную воду, заменяемую каждый день. Спустя 1 неделю выщелоченные образцы взвешивали и восстанавливали прежние свойства до тех пор, пока не достигали постоянной массы. Потерю массы в течение выщелачивания затем можно было вычислить согласно формуле

Остающийся состав в сосновых образцах после выщелачивания (%) = 100-((Мсостав после отверждения- Мсостав после выщелачивания)/Мсостав после отверждения)×100

где

Мсостав после отверждения= Мсухой образец после отверждения- Мсухой образец перед обработкой

Мсостав после выщелачивания= Мсухой образец после выщелачивания- Мсухой образец перед обработкой

Примеры

Целями следующих примеров является продемонстрировать растворимость силиката натрия, который был подвергнут воздействию способа по изобретению, выщелачивание силиката натрия, которым были пропитаны древесные материалы, и огнестойкость и стойкость к гниению древесных материалов, которые были подвергнуты воздействию способа по изобретению.

Пример 1. Различные понижающие растворимость агенты, придающие улучшенные свойства выщелачивания

Влияние на растворимость силиката натрия при использовании составов по изобретению, содержащих различные понижающие растворимость агенты, в данном примере проиллюстрировано с помощью минеральной кислоты (борной кислоты) и неорганического многовалентного иона (хлорида кальция).

Составы приготавливали путем первого смешивания понижающего растворимость агента и воды и затем медленного добавления при непрерывном перемешивании смеси растворенного понижающего растворимость агента к силикату натрия.

20,0 грамм составов 1, 2 и 3 добавляли в одноразовые контейнеры с большой площадью поверхности для сушки при 50°С до начала следующего дня. После сушки указанные составы отверждали при 20°С и 190°С в течение 30 минут.

Результаты показаны на Фиг.1.

Пример 2. Влияние концентрации состава

Влияние на растворимость силиката натрия при использовании составов по изобретению с различными содержаниями сухих веществ состава.

Составы приготавливали путем первого смешивания понижающего растворимость агента и воды и затем медленного добавления при непрерывном перемешивании смеси растворенного понижающего растворимость агента к силикату натрия.

20,0 грамм составов 4 и 5 и разбавленных водой вариантов указанных составов добавляли в одноразовые контейнеры с большой площадью поверхности для сушки при 50°С до начала следующего дня. После сушки указанные составы отверждали при 100°С в течение 30 минут.

Все образцы затем подвергали испытанию на повторное растворение согласно описанному выше общему способу.

Результаты показаны на Фиг.2.

Содержание сухого вещества разбавленных составов на Фиг.2 соответствует массовой процентной доле силиката и понижающего растворимость агента в водном растворе.

Пример 3. Выщелачивание силиката натрия из пропитанных бумажных материалов

Влияние на выщелачивание силиката натрия при использовании бумажных образцов, пропитанных различными составами по изобретению.

Образцы фильтровальной бумаги диаметром 185 мм пропитывали путем вымачивания в течение 10 секунд.

Пропитанные образцы сушили при комнатной температуре до начала следующего дня. Отверждение выполняли в течение 10 минут при 100°С.

Образцы выщелачивали в отдельных контейнерах, используя 300 мл воды при 90°С путем удерживания бумажного материала в воде в течение 10 минут. После сушки потерю массы бумаги в течение выщелачивания вычисляли согласно формуле

Остающийся состав после выщелачивания (%) = 100-((Мбумаги после выщелачивания- Мнеобработанной бумаги)/(Мбумаги до выщелачивания- Мнеобработанной бумаги))×100

Результаты способа выщелачивания показывают повышенную стойкость к выщелачиванию при добавлении в состав понижающего растворимость агента (лимонной кислоты).

Результаты показаны на Фиг.3.

Пример 4. Температура отверждения

Влияние на растворимость силиката натрия при использовании составов по изобретению с различными температурами отверждения.

Составы приготавливали путем первого смешивания понижающего растворимость агента (лимонной кислоты) и воды и затем медленного добавления при непрерывном перемешивании смеси растворенного понижающего растворимость агента к силикату натрия.

20,0 грамм составов 3 и 6 добавляли в одноразовые контейнеры с большой площадью поверхности для сушки при комнатной температуре до полного высушивания. После высушивания контейнеры с указанными составами отверждали в течение 30 минут при 20°С, 70°С и 190°С.

Все образцы затем подвергали испытанию на повторное растворение согласно общему принципу.

Результаты показаны на Фиг.4.

Пример 5. Выщелачивание силиката натрия из пропитанных сосновых образцов

Влияние на выщелачивание силиката натрия при использовании сосновых образцов, пропитанных различными составами по изобретению, и различных температур отверждения.

Образцы сосновой заболони размером 0,8×1,5×7 см пропитывали в вакууме в течение 20 минут, затем 20 минут вымачивали при атмосферном давлении, используя составы 3, 6 и 7.

Пропитанные образцы сушили до начала следующего дня при 50°С и отверждали в течение 30 минут при 20°С, 70°С, 110°С, 150°С и 190°С.

Образцы выщелачивали в отдельных контейнерах, используя 75 мл дистиллированной воды, сменяемой каждый день. рН измеряли на всем протяжении процесса выщелачивания. Спустя 1 неделю выщелоченные образцы взвешивали и восстанавливали прежние свойства при 50°С до тех пор, пока не достигали постоянной массы. Потерю массы в течение выщелачивания затем можно было вычислить согласно формуле

Остающийся состав в сосновых образцах после выщелачивания (%) = 100-((Мсостав после отверждения- Мсостав после выщелачивания)/(Мсостав после отверждения)×100

где

Мсостав после отверждения= Мсухой образец после отверждения- Мсухой образец перед обработкой

Мсостав после выщелачивания= Мсухой образец после выщелачивания- Мсухой образец перед обработкой

Результаты процесса выщелачивания показывают повышенную стойкость к выщелачиванию при добавлении к составу понижающего растворимость агента (лимонной кислоты).

Результаты показаны на Фиг.5.

Пример 6. Выщелачивание силиката натрия из пропитанных сосновых образцов

Образцы сосновой заболони размером 0,8×1,5×7 см пропитывали в вакууме в течение 20 минут, затем 20 минут вымачивали при атмосферном давлении, используя составы 3, 6 и 7.

Пропитанные образцы сушили до начала следующего дня при 50°С и отверждали в течение 30 минут при 70°С.

Образцы выщелачивали в отдельных контейнерах, используя 75 мл дистиллированной воды, сменяемой каждый день. рН измеряли на всем протяжении процесса выщелачивания. Спустя 1 неделю выщелоченные образцы взвешивали и восстанавливали прежние свойства при 50°С до тех пор, пока не достигали постоянной массы. Потерю массы в течение выщелачивания затем можно было вычислить согласно формуле

Остающийся состав в сосновых образцах после выщелачивания (%) = 100-((Мсостав после отверждения- Мсостав после выщелачивания)/(Мсостав после отверждения)×100

где

Мсостав после отверждения= Мсухой образец после отверждения- Мсухой образец перед обработкой

Мсостав после выщелачивания= Мсухой образец после выщелачивания- Мсухой образец перед обработкой

Результаты процесса выщелачивания показывают повышенную стойкость к выщелачиванию при добавлении к составу понижающего растворимость агента (лимонной кислоты). Большее количество понижающего растворимость агента дает лучшую стойкость к выщелачиванию.

Результаты показаны на Фиг.6.

Пример 7. Реакция на пламя

Влияние на огнестойкость древесины, обработанной с помощью способа по изобретению, оценивали, используя стандартное испытание ISO (ISO 5660). В данном испытании измеряли реакцию на пламя обработанных древесных материалов, теплоотдачу, выработку дыма и скорость уноса массы. В эксперименте использовали следующие составы для обработки древесных материалов.

Древесно-волокнистые плиты пропитывали согласно следующей процедуре: 40 минут 95%-ного вакуума и 40 минут давления 800 кПа (8 атм). Древесно-волокнистые плиты затем сушили при 23°С, 50% относительной влажности до тех пор, пока они не достигали равновесия.

Результаты показывают улучшение от номинального класса D до номинального класса С, когда древесно-волокнистые плиты пропитывали составами 3, 6 и 8, и улучшение от номинального класса D до номинального класса В, когда древесно-волокнистые плиты пропитывали составом 9.

Пример 8. Стойкость к гниению

Влияние на способность составов по изобретению противостоять гниению оценивали согласно следующей процедуре: «EN113 - Способ испытания для определения эффективности защиты от разрушающих древесину базидиомицетов».

Сосновая заболонь, обработанная составом 10, была принята согласно данному стандарту.

Пример 9. Выщелачивание состава на основе силиката калия

Влияние на растворимость силиката калия при использовании составов по изобретению с различными температурами отверждения.

Составы приготавливали путем первого смешивания понижающего растворимость агента и воды и затем медленного добавления при непрерывном перемешивании смеси растворенного понижающего растворимость агента к силикату калия.

20,0 грамм составов 11 и 12 добавляли в одноразовые контейнеры с большой площадью поверхности для сушки при 50°С до начала следующего дня. После высушивания указанные составы отверждали при 20°С и 190°С в течение 30 минут.

Все образцы затем подвергали испытанию на повторное растворение согласно описанному выше общему принципу.

Результаты показаны на Фиг.7.

Реферат

Древесный материал обрабатывают составом на водной основе, который является устойчивым при комнатной температуре или при температурах в диапазоне от 15 до 35°С. Состав содержит силикат щелочного металла, воду, понижающий растворимость агент, который выбирают из органической кислоты, неорганической кислоты или неорганического многовалентного иона, добавляемого в количестве, более низком, чем количество понижающего растворимость агента, необходимое для того, чтобы состав достиг точки гелеобразования. Массовая процентная доля силиката щелочного металла по отношению к общей массе состава на водной основе может составлять от 1 мас.% до 50 мас.%. Наносят состав и затем сушат древесный материал при любой данной температуре для удаления избытка воды. Отверждение высушенного древесного материала происходит при повышенной температуре для понижения растворимости силиката щелочного металла. Пропитку под давлением осуществляют путем помещения древесного материала внутрь сосуда пропитки и нанесения состава на водной основе на древесный материал. Сосуд пропитки и его содержимое подвергают воздействию вакуума. Улучшаются огнестойкость и биостойкость древесного материала. 3 н. и 19 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Древесина, пропитанная фурановым полимером, и способ обработки древесины

Комментарии