Установка и способ для введения текучей композиции в расплавленный полимерный материал - RU2708859C2

Код документа: RU2708859C2

Чертежи

Описание

Настоящее изобретение относится к полимерным материалам, и в частности, но не исключительно, оно относится к введению добавок в полимерные материалы, например - в сложные полиэфиры, например - при производстве полиэфирных волокон.

Известно введение добавок (например, красителей, стабилизаторов, матирующих средств, антистатических средств, оптических отбеливателей, технологических вспомогательных средств и т.д.) в волокна после их получения посредством поверхностного окрашивания или окрашивания в массе. Однако недостатком является то, что эти способы требуют больших объемов жидких композиций добавок для обеспечения проникновения добавки в волокно; способ может быть длительным; и волокно необходимо сушить после завершения процесса проникновения. Кроме того, в способе окрашивания в массе используют значительные водные ресурсы, и он связан с экологическими проблемами, включающими загрязнение водных потоков.

Также известно применение маточной смеси, содержащей добавки, для введения добавок в полимерный материал. Например, гранулы маточной смеси и гранулы полимерного материала можно загрузить в экструдер через приемное отверстие и совместно подвергнуть два компонента формованию из расплава. Однако недостатком является то, что очистка экструдера требует много времени, так как необходимо очистить экструдер по всей длине, например, между изменениями цвета, и дозирование и обрабатываемость твердой гранулированной маточной смеси могут быть затруднены. Кроме того, возможно неблагоприятное влияние на некоторые свойства материалов, например - спряденных волокон, полученных из маточных смесей.

Предпочтительным способом введения добавок является введение жидкой композиции в расплав полимерного материала. Композиция может содержать носитель, в котором диспергируют добавку перед введением в расплав.

Известно применение шестеренных насосов для инжекции жидких композиций в расплав полимерного материала. Например, в публикации US 7278776 раскрыты установка и способ для введения жидкого красителя в расплав полимерного материала. Установка для введения красителя содержит резервуар, который содержит жидкий краситель, причем резервуар соединен с источником давления газа, который генерирует газовую подушку, которая действует на краситель, находящийся в резервуаре так, что краситель подается к впускному отверстию питательного насоса под постоянным давлением. Питательный насос, который является шестеренным насосом, соединен с линией подачи красителя, которая находится между резервуаром и впускным отверстием дозирующего насоса, который также является шестеренным насосом. Дозирующий насос имеет впускное отверстие, соединенное с резервуаром линией подачи красителя, и выпускное отверстие для соединения с компонентом, содержащим расплав, причем дозирующий насос имеет конфигурацию, позволяющую добавлять измеренные количества красителя из резервуара в расплав полимерного материала, находящийся в компоненте, содержащем расплав, например - в экструдере.

В публикации WO 2014/207472 раскрыта установка для введения текучей композиции в расплавленный полимерный материал, в которой также использован шестеренный насос.

В качестве недостатка обнаружено, что шестеренные насосы восприимчивы к высоким уровням износа при перекачивании жидких композиций, которые содержат абразивные частицы, например - частицы диоксида титана. Изношенный шестеренный насос, в целом, невозможно дешево отремонтировать (например, дорогой является перешлифовка изношенных деталей), то есть его приходится заменять, после того как он изнашивается в такой степени, что его работа становится неудовлетворительной. Проблема износа шестеренных насосов может быть до некоторой степени решена за счет размола таких абразивных частиц до очень мелких размеров частиц перед введением в жидкие композиции. Однако этот способ требует длительного времени и является дорогим; а у некоторых пигментов, например - предназначенных для создания металлического или перламутрового эффекта, необходимо сохранять относительно большие размеры частиц. Кроме того, на практике обнаружено, что трудно обеспечить удовлетворительные долгосрочные рабочие характеристики при использовании шестеренных насосов, в частности, если необходимо вводить точно отмеренные количества жидких композиций в расплавленный полимерный материал под высоким давлением. Одна из причин этого связана с тем фактом, что шестеренные насосы основаны на очень узких допусках для обеспечения механического уплотнения между металлическими деталями и создания давления. Поэтому не удается адекватно повышать давление материалов с очень низкой вязкостью, если допуски расширяют для пропускания более крупных частиц пигмента. Кроме того, работа шестеренного насоса допускает «проскальзывание» некоторого количества жидкости над шестернями при наличии разности давлений между впускным и выпускным отверстиями. Небольшое «проскальзывание» допустимо, но в качестве недостатка оно приводит к сдвигу жидкости и вызывает локальный нагрев. Сдвиговый нагрев снижает вязкость большинства композиций добавок и вызывает дальнейшее повышение уровня «проскальзывания», что означает, что приходится принимать меры для борьбы с образованием тепла в насосе (например, воздушное или жидкостное охлаждение). Повышенные уровни «проскальзывания» приводят к повышенному износу шестеренного насоса, что означает, что необходимо больше оборотов насоса для перемещения одного и того же объема, а частицы принудительно перемещаются назад через зазоры, что является недостатком. Кроме того, некоторые твердые компоненты могут агломерировать с образованием комков или спрессовываться с образованием более крупных комков, если они подвергаются механическому давлению, связанному с работой шестеренного насоса, что приводит к проблемам, когда жидкие композиции, содержащие такие комки, вводят в расплав полимерного материала.

Поэтому задачей настоящего изобретения является решение вышеуказанных проблем.

Согласно первому аспекту настоящего изобретения предусмотрена установка для введения текучей композиции в расплавленный полимерный материал, которая содержит первый эксцентриковый винтовой насос (РСР; от англ.: progressing cavity pump) и второй РСР, соединенные последовательно в пути потока выше по течению относительно выпускного отверстия установки.

Первый РСР предпочтительно находится выше по течению относительно второго РСР. Предпочтительно между первым РСР и вторым РСР предусмотрен первый трубопровод. Этот первый трубопровод может иметь внутренний диаметр, составляющий менее 25 мм, и этот внутренний диаметр может быть равен по меньшей мере 1 мм.

Первый РСР предпочтительно предназначен для подачи (то есть подачи потоком) жидкой композиции во впускное отверстие второго РСР (это может осуществляться через первый трубопровод) под давлением, которое превышает атмосферное давление. Давление обычно больше 100 кПа (1 бар), предпочтительно - больше 200 кПа (2 бар), более предпочтительно - больше 250 КПа (2,5 бар). Давление обычно меньше 1000 кПа (10 бар), предпочтительно - меньше 500 кПа (5 бар). Применение такого давления для введения жидкой композиции во второй РСР позволяет второму РСР иметь различные преимущества, описанные ниже.

Второй РСР содержит корпус насоса, который имеет впускное отверстие, через которое жидкая композиция может быть введена во второй РСР, предпочтительно под давлением, создаваемым первым РСР. Корпус насоса имеет относительно малый внутренний объем; этот внутренний объем определяют как объем корпуса насоса (выше по течению относительно роторно-статорного блока второго РСР), который может содержать жидкую композицию, вводимую во второй РСР через его впускное отверстие. Внутренний объем второго РСР может составлять менее 200 мл, предпочтительно - менее 150 мл, более предпочтительно - менее 120 мл. Внутренний объем может быть равным по меньшей мере 30 мл или по меньшей мере 60 мл. Относительно малый внутренний объем может быть выгодным, что обсуждается ниже.

Длина внутреннего объема может быть менее 250 мм, предпочтительно - менее 200 мм, а ширина может быть менее 75 мм, предпочтительно - менее 50 мм. Предпочтительно длина внутреннего объема лежит в диапазоне от 75 мм до 200 мм, а ширина лежит в диапазоне от 15 мм до 60 мм.

Корпус насоса содержит вал сцепления, функционально связанный с роторно-статорным блоком второго РСР и мотором РСР. Вал сцепления предназначен для поглощения крутящих и осевых нагрузок. Он может иметь ширину (например, максимальный диаметр) менее 25 мм, например - менее 17 мм. Его ширина (например, максимальный диаметр) может быть равна по меньшей мере 5 мм. Ширина (например, максимальный диаметр) может лежать в диапазоне от 5 мм до 25 мм. Вал сцепления может иметь длину менее 250 мм, например - менее 180 мм. Вал сцепления имеет минимально возможную длину для эффективной передачи крутящего момента ротору роторно-статорного блока с учетом того, что ротор описывает эксцентрическую траекторию относительно оси привода. Укорочение вала сцепления может быть эффективным в отношении сокращения внутреннего объема второго РСР. Вал сцепления может иметь длину, равную по меньшей мере 20 мм. Длина может лежать в диапазоне от 20 мм до 200 мм. Вал сцепления расположен между стенками корпуса насоса, которые ограничивают внутренний объем РСР, который может содержать жидкую композицию. Вал сцепления имеет максимальную ширину (или диаметр, если вал сцепления имеет круглое поперечное сечение, что является предпочтительным), измеренную перпендикулярно его оси вращения, равную «p» миллиметров. Расстояние между стенками корпуса насоса (измеренное по той же линии, перпендикулярной оси вращения вала сцепления) равно «q» мм. Отношение p/q равно по меньшей мере 0,4, предпочтительно - по меньшей мере 0,5, более предпочтительно - по меньшей мере 0,55. Оно обычно меньше 0,9 или меньше 0,8. В предпочтительном варианте осуществления настоящего изобретения ширина вала сцепления (размер «p») лежит в диапазоне от 80 мм до 180 мм. Зазор с обеих сторон вала сцепления может составлять менее 12 мм, например - 10 мм или менее; и он может быть равен по меньшей мере 1 мм.

Вал сцепления предназначен для обеспечения эксцентрического вращения ротора роторно-статорного блока. Один или более шарниров, например - универсальных шарниров, могут быть соединены с валом сцепления, например - для соединения его с роторно-статорным блоком. Вал сцепления и шарниры предпочтительно сконструированы так, чтобы внутренний объем второго РСР уменьшился, и чтобы сохранилось наиболее предпочтительное расстояние «q» вдоль всей длины корпуса РСР.

Минимизированный внутренний объем корпуса насоса и ровная и постоянная форма вдоль всей длины вала сцепления могут служить для повышения способности второго РСР к промывке следующей текучей композицией. Способность к промывке и поэтому к работе с многочисленными жидкими композициями с использованием одного второго РСР может обеспечить значительное снижение расходов на введение многочисленных текучих композиций с использованием инжекционной установки.

Второй РСР можно промыть in situ в установке, или его можно удалить и поместить в отдельную установку для промывки для кондиционирования перед последующим использованием.

Второй РСР можно промыть посредством подачи второй текучей композиции через насос. Материал, выброшенный из второго РСР, можно собирать для последующей утилизации до тех пор, пока текучая композиция по существу не перейдет во вторую текучую композицию. Альтернативно, во время перехода от первой текучей композиции ко второй текучей композиции можно продолжать подавать переходную текучую среду в расплавленный полимерный материал и контролировать полученный конечный продукт до момента, когда завершится переход текучей композиции, и характеристики производимого продукта станут постоянными.

Альтернативно, второй РСР можно извлечь из установки и промыть на удалении от расплавленного полимерного материала. В этом случае второй РСР можно извлечь из установки совместно с расположенным ниже по течению подающим трубопроводом и клапанным блоком, расположенным в месте инжекции в расплавленный полимерный материал. Полученный чистый второй РСР и связанные с ним детали после возвращения на место можно заполнить новой текучей композицией, готовой для немедленного введения в расплавленный полимерный материал.

Корпус насоса второго РСР может содержать устройство для мониторинга давления (Q) (например, преобразователь давления), предназначенное для мониторинга давления жидкой композиции в корпусе насоса. Устройство (Q) может проходить через стенку корпуса насоса, например - внутри канала 38, изображенного на Фиг. 2.

Второй РСР содержит роторно-статорный блок. Предпочтительно корпус насоса можно съемным образом прикрепить к роторно-статорному блоку.

Роторно-статорный блок содержит множество перекрывающихся полостей. Он содержит эластомерный статор, например - каучуковый статор (например, из нитрильного каучука). Он может содержать металлический ротор, например - стальной ротор (например, из нержавеющей стали или хромированной стали). Полости РСР могут иметь объем, лежащий в диапазоне от 0,05 мл до 1,2 мл, например - в диапазоне от 0,06 мл до 0,9 мл. Обычно во время эксплуатации одна полость полностью опорожняется за один оборот насоса.

Роторно-статорный блок может содержать по меньшей мере 10 полостей или по меньшей мере 20 полостей. Он может содержать менее 96 полостей или менее 60 полостей. Объемы всех полостей предпочтительно являются по существу идентичными.

Роторно-статорный блок может иметь длину, составляющую менее 1000 мм, предпочтительно - менее 800 мм. Длина может быть равной по меньшей мере 100 мм, возможно - по меньшей мере 400 мм. Он может иметь ширину (измеренную между наиболее удаленными от центра стенками блока) менее 100 мм, например - менее 65 мм. Ширина может быть равна по меньшей мере 20 мм.

Второй РСР предназначен для повышения давления по меньшей мере на 10000 кПа (100 бар), более предпочтительно - по меньшей мере на 15000 кПа (150 бар), в частности - по меньшей мере на 19000 кПа (190 бар).

Установка содержит устройство (R) для мониторинга давления (например, преобразователь давления), предназначенное для мониторинга давления жидкой композиции ниже по течению относительно роторно-статорного блока второго РСР. Установка выполнена так, что информация о давлении с устройства (R) может быть передана в блок обработки данных.

Установка предпочтительно (но не обязательно) содержит устройство (S) для мониторинга давления (например, преобразователь давления), предназначенное для мониторинга давления жидкой композиции выше по течению относительно второго РСР, например - для мониторинга давления жидкой композиции непосредственно перед входом жидкой композиции во второй РСР. Установка выполнена так, что информация о давлении, полученная от устройства (S), может быть передана в блок обработки данных.

Установка предпочтительно содержит клапан, расположенный ниже по течению относительно второго РСР.

Первый РСР может содержать от 2 полостей до 20 полостей, предпочтительно - от 4 полостей до 12 полостей, более предпочтительно - от 6 полостей до 8 полостей. Полости могут иметь объемы, лежащие в диапазоне от 0,05 мл до 1,2 мл, например - в диапазоне от 0,06 мл до 0,9 мл. Первый РСР содержит роторно-статорный блок, который содержит эластомерный статор, например - каучуковый статор (например, из нитрильного каучука). Он может содержать металлический ротор, например - стальной ротор (например, из нержавеющей стали или хромированной стали).

Отношение числа полостей роторно-статорного блока второго РСР к числу полостей первого РСР может быть равным по меньшей мере 6, предпочтительно - по меньшей мере 8. Оно может быть менее 20 или менее 15.

Предпочтительно первый РСР расположен выше по течению относительно второго РСР, а резервуар расположен выше по течению относительно первого РСР, причем резервуар соединен с первым РСР через второй трубопровод, который может иметь внутренний диаметр, лежащий в диапазоне от 4 мм до 20 мм. Второй трубопровод предпочтительно обеспечивает непрерывное гидравлическое соединение (соединение по текучей среде) между резервуаром и первым РСР. Первый трубопровод проходит между первым РСР и вторым РСР для прохождения текучей композиции от первого РСР ко второму РСР.

Резервуар предпочтительно предназначен для доставки текучей композиции к впускному отверстию первого РСР под давлением менее 1200 кПа (1,2 бар). Резервуар предпочтительно открыт для атмосферного давления. Предпочтительно в резервуаре не создают дополнительное давление. Предпочтительно установка выполнена так, что давление на входе в первый РСР определяется гидростатическим давлением текучей среды в резервуаре и атмосферным давлением, и не предусмотрено дополнительных устройств для создания дополнительного давления в резервуаре. Предпочтительно резервуар и первый РСР выполнены так, что происходит заполнение первого насоса потоком текучей среды из резервуара, то есть текучая среда из резервуара эффективно «заливается» в первый РСР.

Резервуар может иметь объем, лежащий в диапазоне от 1 литра до 50 литров, предпочтительно - от 1 литра до 20 литров, более предпочтительно - от 1 литра до 10 литров. Для того чтобы изменить характер (например, цвет) текучей композиции, инжектируемой установкой, первый РСР и резервуар (включая содержащуюся в нем текучую композицию) можно отсоединить и отделить от других частей установки. Для того чтобы это мог выполнить один человек, резервуар имеет указанный предпочтительный объем.

Установка предпочтительно содержит контейнер для хранения текучей композиции, причем контейнер для хранения предназначен для подачи текучей композиции в резервуар. Контейнер для хранения может быть поставлен производителем жидкой композиции. Он может иметь объем, равный по меньшей мере 10 литрам, предпочтительно - по меньшей мере 20 литрам. Объем может быть менее 100 литров. Объем контейнера для хранения обычно равен объему резервуара или (предпочтительно) больше объема резервуара.

Резервуар может содержать текучую композицию, обладающую любыми свойствами текучей композиции, описанными ниже.

Контейнер для хранения может содержать текучую композицию, обладающую любыми свойствами текучей композиции, описанными ниже.

Резервуар и контейнер для хранения предпочтительно содержат одну и ту же текучую композицию.

Установка может быть выполнена так, что обеспечивается регулирование первого РСР, например - его скорости, в зависимости от количества текучей композиции, которое желательно ввести в расплавленный полимерный материал. Соответственно, функция первого РСР состоит в дозировании жидкой композиции в соответствии с параметрами, заданными в блоке обработки данных или задаваемыми блоком обработки данных.

Установка может быть выполнена так, что обеспечивается автоматическое регулирование второго РСР, например - его скорости, в зависимости от давления, измеренного, например, устройством (S) для мониторинга давления. Соответственно, функция второго РСР состоит в повышении давления жидкой композиции так, чтобы жидкую композицию можно было инжектировать в расплавленный полимерный материал. Давление на входе во второй РСР, измеряемое устройством (S) для мониторинга давления, поддерживается на постоянном и предварительно заданном уровне с помощью блока обработки данных.

Первый РСР и второй РСР предпочтительно могут работать независимо друг от друга. Предпочтительно скорость первого РСР можно регулировать независимо от скорости второго РСР; и предпочтительно скорость второго РСР можно регулировать независимо от скорости первого РСР.

Между резервуаром и выпускным отверстием установки, через которое текучая композиция может быть подана в расплавленный полимерный материал, установка предпочтительно содержит только два насоса - первый РСР и второй РСР.

Выпускное отверстие установки может быть предназначено для соединения с установкой для формования из расплава, так что текучая композиция может быть введена, например - инжектирована, в поток расплава, создаваемый установкой для формования из расплава. Установка может содержать клапан, расположенный ниже по течению относительно второго РСР, для регулирования потока текучей композиции в поток расплава. Клапан может регулироваться блоком обработки данных, например - блоком обработки данных, который получает информацию от первого и второго датчиков давления.

Предпочтительно предусмотрена комбинация инжекционной установки и установки для формования из расплава, предпочтительно они образуют единую установку, причем выпускное отверстие инжекционной установки находится в гидравлическом соединении с впускным отверстием, через которое текучая композиция может быть введена в поток расплава, создаваемый установкой для формования из расплава.

В комбинации, содержащей инжекционную установку и установку для формования из расплава, предпочтительное (но не обязательное) устройство (Т) для мониторинга давления, предназначенное для мониторинга давления в потоке расплава, находится рядом с местом инжекции текучей композиции в поток расплава. Информация относительно этого давления передается в инжекционную установку, например - в блок обработки данных этой установки.

В варианте осуществления настоящего изобретения инжекционная установка может отслеживать давление потока расплава, с которым она находится в гидравлической связи. Клапан, регулирующий инжекцию жидкой композиции, открывается блоком обработки данных, если давление, измеряемое устройством (R) для мониторинга давления, достигает предварительно заданного уровня давления. Оно может быть равно давлению полимерного материала или немного превышать давление полимерного материала, измеряемое устройством (Т) для мониторинга давления. После открытия клапана поток полимерного материала и система инжекции жидкой композиции оказываются гидравлически связанными, и давления, контролируемые устройствами (R) и (Т), остаются тесно связанными, а инжекционная система автоматически отслеживает давление потока полимера. Блок обработки данных модулирует скорость второго РСР для обеспечения постоянного измерения давления устройством (S) для измерения давления.

В другом варианте осуществления настоящего изобретения инжекционная установка может быть выполнена так, что клапан, регулирующий подачу жидкой композиции, открывается при давлении, заданном непосредственно в блоке обработки данных или задаваемом эти блоком. После открытия клапана поток полимерного материала и система инжекции жидкой композиции оказываются гидравлически связанными, и давления, контролируемые устройствами (R) и (Т), остаются тесно связанными. Блок обработки данных может модулировать скорость второго РСР для обеспечения постоянного измерения давления устройством (S).

Инжекционная установка, например - ее блок обработки информации, может периодически получать сигнал обратной связи относительно давления потока расплава, и установка, например - ее блок обработки информации, запрограммирована на мониторинг давления инжекции, его сравнение с измеренным давлением расплава полимера или запрограммированными границами диапазона давлений и направление соответствующего сигнала обратной связи оператору. Значительная разница между давлением жидкой композиции и давлением потока расплава (контролируемым или запрограммированным) может быть использована в качестве индикатора неправильного функционирования, и при этом включается сигнал тревоги системы или производится контролируемое отключение инжекционной системы.

В комбинации, включающей инжекционную установку и установку для формования из расплава, обычно предусмотрены устройства, способствующие смешиванию жидкой композиции и полимерного материала. Смешивающие устройства могут быть обеспечены посредством использования статических или динамических смесителей. Динамические смесители предпочтительны в прикладных задачах, в которых жидкие композиции добавляют к фазе расплава полимера, то есть когда необходимо смешивание малых количеств текучей среды с низкой вязкостью с большими объемами высоковязкой текучей среды. Особо предпочтительны роторно-полостные смесители из-за высокодистрибутивных смешивающих усилий, которые создаются по всей длине смесителя, обеспечивая регулируемое использование необходимого высокосдвигового процесса. Ниже по течению относительно точки контакта жидкой композиции и полимерного материала могут быть расположены прядильные устройства для прядения полимерного материала с получением волокон.

Блок обработки данных инжекционной установки обеспечивает работу первого РСР таким образом, что разность давлений между входом и выходом первого РСР составляет менее 8 бар, например - менее 5 бар или менее 3 бар. В этом случае первый РСР может быть предназначен для незначительного повышения давления используемой текучей композиции. Основная функция первого РСР может состоять в дозировании композиции. Второй РСР может работать под контролем блока обработки данных и значительно повышать давление используемой текучей композиции. Соответственно, блок обработки данных управляет вторым РСР так, что разность давлений между входом и выходом второго РСР превышает 10000 кПа или превышает 15000 кПа. Блок обработки данных также может контролировать дозирование, осуществляемое первым РСР, за счет поддержания по существу постоянного давления непосредственно ниже по течению относительно первого РСР.

Как указано выше, установка содержит блок обработки данных для регулирования и/или мониторинга работы первого РСР и второго РСР. Блок обработки данных получает информацию от устройств (S) и (R) для мониторинга давления, предпочтительно - таких, как описано выше, для текущего контроля давления на входе и выходе второго РСР. Блок обработки данных может получать информацию от установки для формования из расплава, с которой связана инжекционная установка. Например, в блок обработки данных передается информация о давлении потока расплава. Информация об объемной скорости потока расплава также может передаваться в блок обработки данных. Информация о состоянии клапана, расположенного ниже по течению относительно второго РСР, также может передаваться в блок обработки данных.

Установка по настоящему изобретению включает интерфейс пользователя, через который пользователь может вводить технологическую информацию. Например, пользователь может ввести одно или более из следующего: пропускную способность установки для формования из расплава, давление в точке инжекции и показатель разбавления (LDR; от англ.: Let-Down Ratio).

В установке по настоящему изобретению второй РСР может быть установлен в стоячем положении, например - вертикально. Первый РСР также может быть установлен в стоячем положении, например - вертикально.

Первый и второй РСР могут быть установлены на транспортном средстве. Транспортное средство может быть предназначено для того, чтобы служить в качестве опоры для резервуара, который содержит жидкую композицию. Предпочтительно, транспортное средство является опорой для резервуара, который содержит жидкую композицию. Транспортное средство может быть выполнено так, что его можно перекатить в положение, в котором его следует использовать, например - в положение рядом с установкой для формования из расплава.

Транспортное средство может содержать колеса или ролики (по меньшей мере три колеса или ролика, предпочтительно - по меньшей мере четыре колеса или ролика). Транспортное средство может включать опорную конструкцию, на которой закреплены первый и второй РСР (предпочтительно - так, чтобы РСР можно было демонтировать). Первый РСР может идти вверх (то есть длинная ось РСР идет вверх), например - по существу вертикально вверх от опорной конструкции. Второй РСР может идти вверх (то есть длинная ось РСР идет вверх, например -вертикально вверх) от опорной конструкции. Блок обработки информации, предназначенный для регулирования работы первого и второго РСР, предпочтительно является компонентом транспортного средства и/или зафиксирован на опорной конструкции. Транспортное средство предпочтительно имеет высоту менее 1,8 м. Основание транспортного средства может иметь площадь менее 2 м2 или менее 1 м2, и оно может быть равно по меньшей мере 0,2 м2. Поэтому очевидно, что, благодаря конструкции различных компонентов установки, на транспортном средстве может быть сконфигурирована относительно компактная конструкция, так что один оператор легко может собрать эту конструкцию и/или переместить транспортное средство в то место, где оно может быть использовано.

Установку по настоящему изобретению легко можно модифицировать для инжекции в расплавленный полимерный материал под более высоким или более низким давлением, или для инжекции больших или меньших количеств добавки, или при большем или меньшем количестве пропускаемого полимерного материала. Для этого установка может содержать два вторых РСР или содержать один второй РСР (обозначаемый как второй РСР (А)) и отдельный роторно-статорный блок для замены роторно-статорного блока второго РСР (А). Тогда установка будет иметь два различных вторых РСР. Один второй РСР может быть предназначен для повышения давления в меньшей степени, чем другой второй РСР. Один второй РСР может содержать меньшее число полостей (например, по меньшей мере на 6 полостей меньше или по меньшей мере на 12 полостей меньше), чем другой второй РСР.

Выгодным является то, что в том случае, когда установка содержит транспортное средство, на котором установлены РСР так, как описано выше, то транспортное средство может быть выполнено так, что один второй РСР и другой второй РСР могут быть смонтированы на транспортном средстве взаимозаменяемым образом. За счет обеспечения средств для взаимной замены Способ предпочтительно включает первый РСР, дозирующий жидкую композицию. То есть, возможно регулирование объема композиции, выходящего из первого РСР в единицу времени, так что в единицу времени предварительно заданный объем композиции выходит из первого РСР и/или поступает во второй РСР. Первый РСР используют для повышения давления жидкой композиции менее чем на 800 кПа (8 бар), менее чем на 500 кПа (5 бар) или менее чем на 300 кПа (3 бар).

Способ предпочтительно включает введение жидкой композиции во второй РСР под давлением, превышающим атмосферное давление. Жидкую композицию можно вводить во второй РСР под давлением, равным по меньшей мере 150 кПа (1,5 бар), предпочтительно - по меньшей мере 200 кПа (2,0 бар), более предпочтительно - по меньшей мере 250 кПа (2,5 бар). Ее можно вводить под давлением, составляющим менее 1000 кПа (10 бар), предпочтительно - менее 500 кПа (5 бар). Предпочтительно, в течение по меньшей мере 90% (предпочтительно - по меньшей мере 99%) времени, в течение которого композицию инжектируют в расплавленный полимерный материал, давление, под которым жидкая композиция поступает во второй РСР, лежит в диапазоне от 150 кПа (1,5 бар) до 1000 кПа (10 бар), более предпочтительно - в диапазоне от 150 кПа (1,5 бар) до 500 кПа (5 бар).

Способ предпочтительно включает поддержание давления жидкой композиции в положении между первым РСР и вторым РСР по существу постоянным в течение по меньшей мере 5 минут, предпочтительно - по меньшей мере 30 минут, более предпочтительно - по существу в течение всего периода времени, в течение которого жидкую композицию инжектируют в расплавленный полимерный материал, для точного дозирования композиции.

Способ предпочтительно включает на стадии (iii) поддержание постоянной скорости инжекции композиции в расплавленный полимерный материал в течение периода времени, равного по меньшей мере 5 минутам или, предпочтительно, в течение по меньшей мере 30 минут. Скорость инжекции может быть равной по меньшей мере 0,5 мл/мин; она может составлять менее 400 мл/мин.

Способ может включать использование первого РСР со скоростью вращения, лежащей в диапазоне от 5 об/мин до 100 об/мин, предпочтительно - от 10 об/мин до 50 об/мин.

двух вторых РСР (или их компонентов) можно повысить универсальность установки. Например, это может способствовать быстрому изменению характера (например, цвета) жидких композиций, вводимых с использованием установки, без необходимости полной очистки установки. Удаленный второй РСР можно хранить, например - с содержащейся в нем жидкой композицией, после чего его можно использовать для замены, как описано выше.

В некоторых вариантах осуществления настоящего изобретения установка может включать два первых РСР, которые являются взаимозаменяемыми; например, они могут быть установлены на транспортном средстве. Опять-таки, это может способствовать быстрому изменению характера жидкой композиции, инжектируемой с использованием установки. Удаленный первый РСР можно хранить, например - с содержащейся в нем жидкой композицией, после чего его можно использовать для замены, как описано выше.

Согласно второму аспекту настоящего изобретения, обеспечен способ введения текучей композиции в расплавленный полимерный материал, который включает:

(i) выбор установки, содержащей первый РСР и второй РСР, соединенные последовательно по пути потока между резервуаром, содержащим текучую композицию, подлежащую введению, и выпускным отверстием;

(ii) использование второго РСР для повышения давления композиции, проходящей между резервуаром и выпускным отверстием; и

(iii) инжекцию композиции в расплавленный полимерный материал ниже по течению относительно выпускного отверстия.

Установка может иметь любые признаки установки по первому аспекту настоящего изобретения.

На стадии (ii) можно использовать второй РСР для повышения давления композиции по меньшей мере на 10000 кПа (100 бар), предпочтительно - по меньшей мере на 15000 кПа (150 бар), более предпочтительно - по меньшей мере на 19000 кПа(190 бар).

На стадии (iii) композицию можно инжектировать под давлением, равным по меньшей мере 10000 кПа (100 бар), предпочтительно - по меньшей мере 15000 кПа (150 бар), более предпочтительно - по меньшей мере 19000 кПа (190 бар).

Способ может включать использование второго РСР со скоростью вращения, равной по меньшей мере 5 об/мин. Скорость вращения может быть равной по меньшей мере 200 об/мин, и предпочтительно она составляет менее 1000 об/мин. Отношение скорости второго РСР к скорости первого РСР может быть равно по меньшей мере 3; и оно может быть менее 100 или менее 80.

Выгодным является то, что способ можно использовать для дозирования относительно вязких композиций, которые содержат относительно большие количества относительно крупных частиц.

Если не указано иное, то указанную вязкость можно измерить с использованием вискозиметра Брукфильда при 20 об/мин и 23°С.

Текучая композиция может иметь вязкость, равную по меньшей мере 5000 сП, допустимо - равную по меньшей мере 10000 сП, предпочтительно - равную по меньшей мере 15000 сП. Вязкость может быть менее 45000 сП, предпочтительно - менее 40000 сП, более предпочтительно - менее 35000 сП.

Текучая композиция может содержать по меньшей мере 20 масс. % твердых веществ, допустимо - по меньшей мере 30 масс. % твердых веществ, предпочтительно - по меньшей мере 40 масс. % твердых веществ, более предпочтительно - по меньшей мере 50 масс. % твердых веществ, в частности - по меньшей мере 60 масс. % твердых веществ. Твердые вещества могут включать материал в форме твердых частиц, например - твердые пигменты или красители. Текучая композиция может содержать 85 масс. % или менее твердых веществ указанного типа. Текучая композиция может содержать от 15 масс. % до 70 масс. % текучей среды, предпочтительно - от 15 масс. % до 50 масс. % текучей среды, например - жидкости. Твердые вещества могут быть представлены в форме дисперсии в текучей среде, которая является носителем. Соответственно, твердые вещества могут быть по существу нерастворимыми в носителе. Возможность использовать композиции с высоким содержанием твердых частиц (и, соответственно, с относительно низкими содержаниями носителя) может быть выгодной для минимизации вредных эффектов, связанных с включением носителя в полимерный материал.

Твердые вещества могут быть предназначены для регулирования свойств полимерного материала, в который они могут быть введены с помощью установки по настоящему изобретению. Твердые вещества могут содержать любой материал, который желательно включить в полимерные материалы, и они могут быть выбраны из красящих веществ, УФ-фильтров, поглотителей кислорода, антимикробных агентов, поглотителей ацетальдегида, добавок, ускоряющих повторный нагрев, антиоксидантов, фотостабилизаторов, оптических отбеливателей, стабилизаторов переработки и замедлителей горения. Красящие вещества могут включать пигменты и красители.

Твердые вещества предпочтительно содержат нерастворимые красящие вещества (то есть вещества, нерастворимые в носителе), например -нерастворимые пигменты или красители.

Носитель предпочтительно является жидким при стандартной температуре и давлении (STP; от англ.: standard temperature and pressure). Носитель предпочтительно имеет температуру кипения (при атмосферном давлении, равном 760 мм рт. ст.), превышающую 300°С, предпочтительно - превышающую 350°С, более предпочтительно - превышающую 500°С. Температура кипения может быть ниже 1150°С или ниже 1000°С. Температура плавления носителя может быть ниже 0°С или ниже - 10°С.

Носитель предпочтительно является жидким носителем. Иллюстративные примеры жидких носителей включают, но не ограничиваются этим, минеральные масла, сложные эфиры С9-С22 жирных кислот, этоксилированные сложные эфиры С9-С22 жирных кислот, этоксилированные спирты и пластификаторы. Пластификаторы могут быть, например, себакатами и азелатами, такими как дибутилсебакат, сложными эфирами, такими как бензилбензоат, адипатами, такими как диоктиладипат, цитратами, такими как триэтилцитрат, эпоксидами, сложными эфирами фосфорной кислоты, такими как 2-этилгексилдифенилфосфат, фталатами, такими как диоктилфталат, и вторичными пластификаторами, такими как хлорированные парафины.

Размеры частиц, содержащихся в текучей композиции, можно измерить с использованием оптической микроскопии. Допустимо, чтобы менее 5%, менее 1% или менее 0,1% от числа частиц, содержащихся в текучей композиции, имели максимальный размер частиц, превышающий 250 мкм или превышающий 150 мкм. По меньшей мере 10% от числа частиц, содержащихся в текучей композиции, могут иметь максимальный размер частиц, превышающий 10 мкм, или превышающий 20 мкм, или превышающий 30 мкм, или превышающий 40 мкм.

Текучая композиция может содержать частицы, имеющие медианное значение диаметра частиц, равное 5 мкм или более. Медианное значение диаметра частиц может быть равно 100 мкм или менее. При использовании в контексте настоящего изобретения, размер частиц d50 является медианным значением диаметра, причем 50% объема образуют частицы, которые крупнее указанного d50, и 50% объема образуют частицы, которые мельче указанного d50. При использовании в контексте настоящего изобретения, медианное значение размера частиц означает тоже, что и размер частиц d50. Размеры частиц и/или медианное значение диаметра частиц можно измерить с использованием дифракции лазерного излучения, например - с использованием лазерного анализатора размеров частиц Horiba LA950.

Способ по настоящему изобретению можно выгодно использовать для инжекции текучих композиций, которые содержат относительно крупные и/или относительно абразивные добавки. Например, текучая композиция может содержать ламинарный или пластинчатый материал, например - ламинарный или пластинчатый пигмент. Добавка может быть материалом, придающим определенный эффект, выбранным с целью придания жемчужного или перламутрового блеска или эффекта гранита, мрамора, голографического или искрящегося эффекта. Добавка может содержать оксид металла. Добавка может быть выбрана из покрытых оксидами металлов слюдяных пигментов или металлических хлопьевидных пигментов (например, она может быть выбрана из алюминиевых хлопьевидных пигментов, железных хлопьев, хлопьев нержавеющей стали, золотистых бронзовых пигментов и цинковых пигментов).

Композицию обычно инжектируют со скоростью, лежащей в диапазоне от 1 мл/мин до 1500 мл/мин, предпочтительно - со скоростью, лежащей в диапазоне от 3 мл/мин до 750 мл/мин, более предпочтительно - со скоростью, лежащей в диапазоне от 10 мл/мин до 500 мл/мин.

Способ может включать выбор оператором параметра, относящегося к количеству текучей композиции, которое необходимо дозировать в полимерный материал, и ввод информации об этом параметре в блок обработки данных, который регулирует работу установки, для инжекции композиции в расплавленный полимерный материал в соответствии с указанным параметром. Параметр может относиться к желаемой скорости дозирования текучей композиции в полимерный материал. Способ может включать выбор оператором давления жидкой композиции на входе во второй РСР.

Предпочтительно, после контакта композиции и полимерного материала, смесь содержит менее 15 масс. % (например, менее 10 масс. %) материала, происходящего из композиции, и более 85 масс. % (например, более 90 масс. %) расплавленного полимерного материала, с которым композиция вступает в контакт в данном способе.

Предпочтительно, композицию выбирают и инжектируют со скоростью, которая обеспечивает введение менее 15 масс. % носителя, более предпочтительно - менее 10 масс. % носителя, или менее 8 масс. % носителя в расплавленный полимерный материал. То есть, после контакта между композицией и расплавленным полимерным материалом содержание носителя в смеси предпочтительно составляет менее 15 масс. %, менее 10 масс. % или менее 8 масс. %. Предпочтительно, после контакта между композицией и расплавленным полимерным материалом суммарное количество всех жидкостей, введенных в полимерный материал из композиции, составляет менее 15 масс. %, менее 10 масс. % или менее 8 масс. %, в пересчете на общую массу смеси, содержащей композицию и расплавленный полимерный материал, после контакта.

Полимерный материал может быть выбран из сложных полиэфиров (в частности, полиэтилентерефталата (PET; от англ.: polyethylene terephthalate), поликарбонатов и полиолефинов. Полимерный материал предпочтительно является сложным полиэфиром, более предпочтительно - PET.

Ниже по течению относительно места контакта композиции и полимерного материала смесь можно использовать для формования листа или волокна или других изделий способами экструзии или формования с раздувом.

Способ согласно второму аспекту может включать выбор второго РСР по меньшей мере двумя способами. Соответственно, могут быть предусмотрены два используемых по выбору вторых РСР или могут быть предусмотрены один второй РСР (обозначаемый как второй РСР (А) и устройство для преобразования второго РСР (А) в другой второй РСР, например - во второй РСР, способный генерировать более высокое или более низкое давление (например, за счет того, что он имеет больше или меньше полостей) по сравнению с РСР (А). Второй РСР (А) может быть преобразован в другой второй РСР посредством замены роторно-статорного блока второго РСР (А) на альтернативный роторно-статорный блок, который имеет больше или меньше полостей, чем заменяемый роторно-статорный блок.

Способ согласно второму аспекту может включать перед стадией (ii) выбор установки, содержащей транспортное средство, на котором смонтированы первый и второй РСР, и перемещение транспортного средства из первого положения во второе положение, находящееся на расстоянии от первого положения, причем второе положение находится рядом с установкой для формования из расплава, которая содержит расплавленный полимерный материал, в который необходимо инжектировать композицию на стадии (iii).

В третьем аспекте настоящего изобретения обеспечено применение установки согласно первому аспекту настоящего изобретения для введения текучей композиции в расплавленный полимерный материал.

Расплавленный полимерный материал может быть спряден в волокно, например - в волокно, имеющее длину более 10 м.

Применение согласно третьему аспекту настоящего изобретения может включать инжекцию текучей композиции в расплавленный полимерный материал, описанную во втором аспекте.

Далее будут описаны конкретные варианты осуществления настоящего изобретения на основании примера его осуществления со ссылкой на прилагаемые графические материалы, в которых:

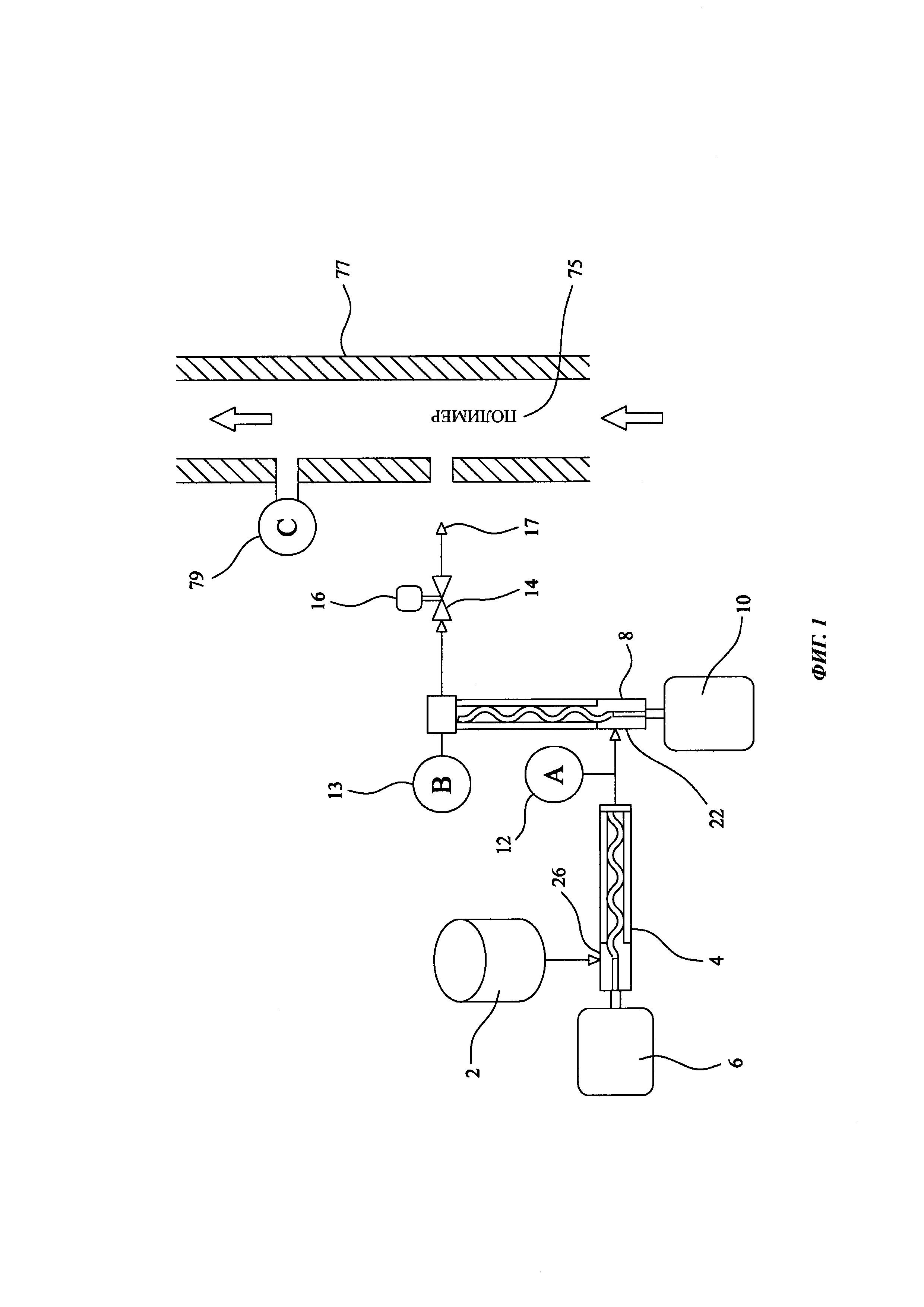

Фиг. 1 является схематическим изображением установки для введения жидкой композиции в расплавленный полимерный материал;

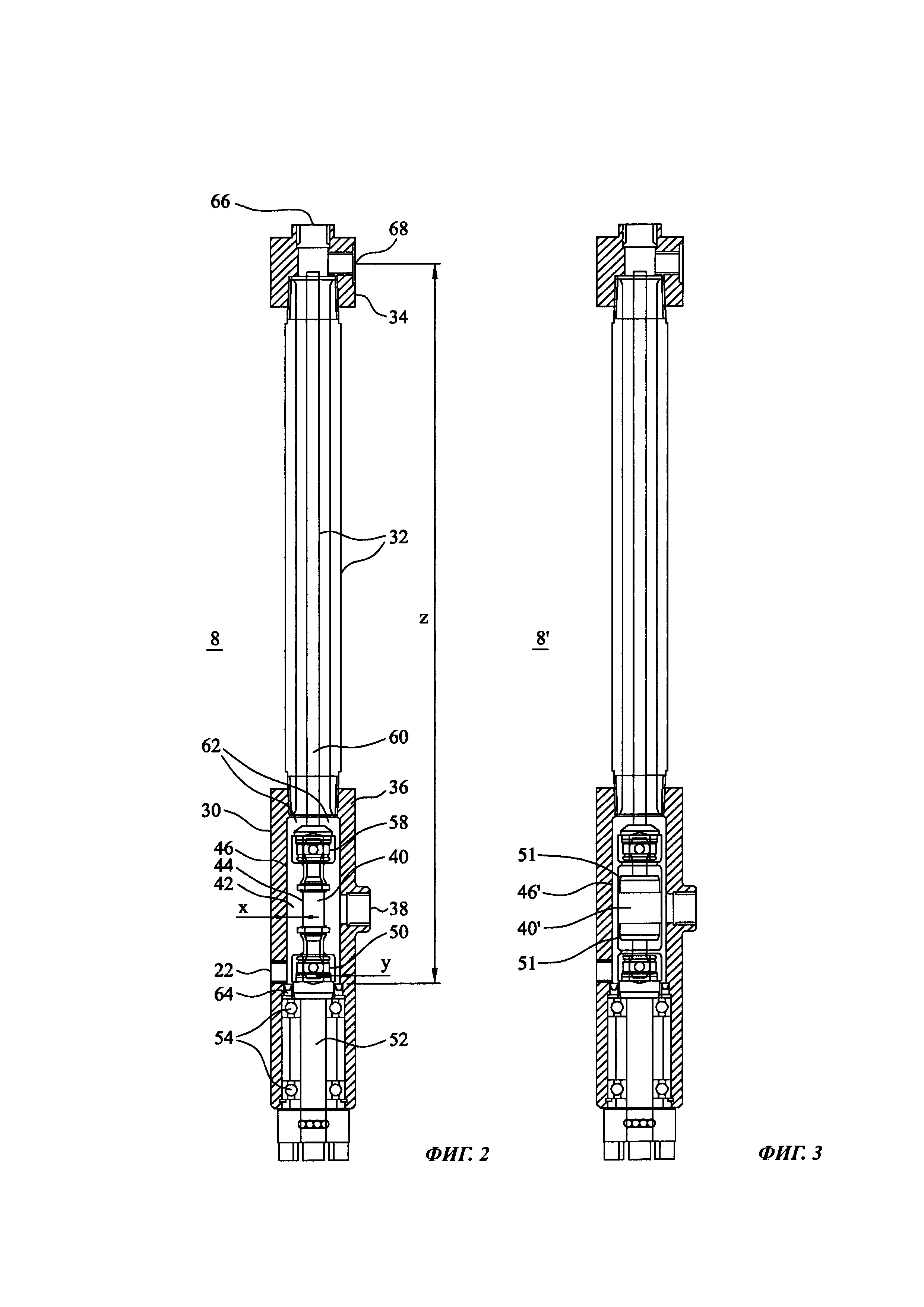

Фиг. 2 является поперечным сечением эксцентрикового винтового насоса (РСР), предназначенного для повышения давления жидкой композиции перед введением в расплавленный полимерный материал; и

Фиг. 3 является поперечным сечением через РСР, альтернативный РСР, изображенному на Фиг. 2;

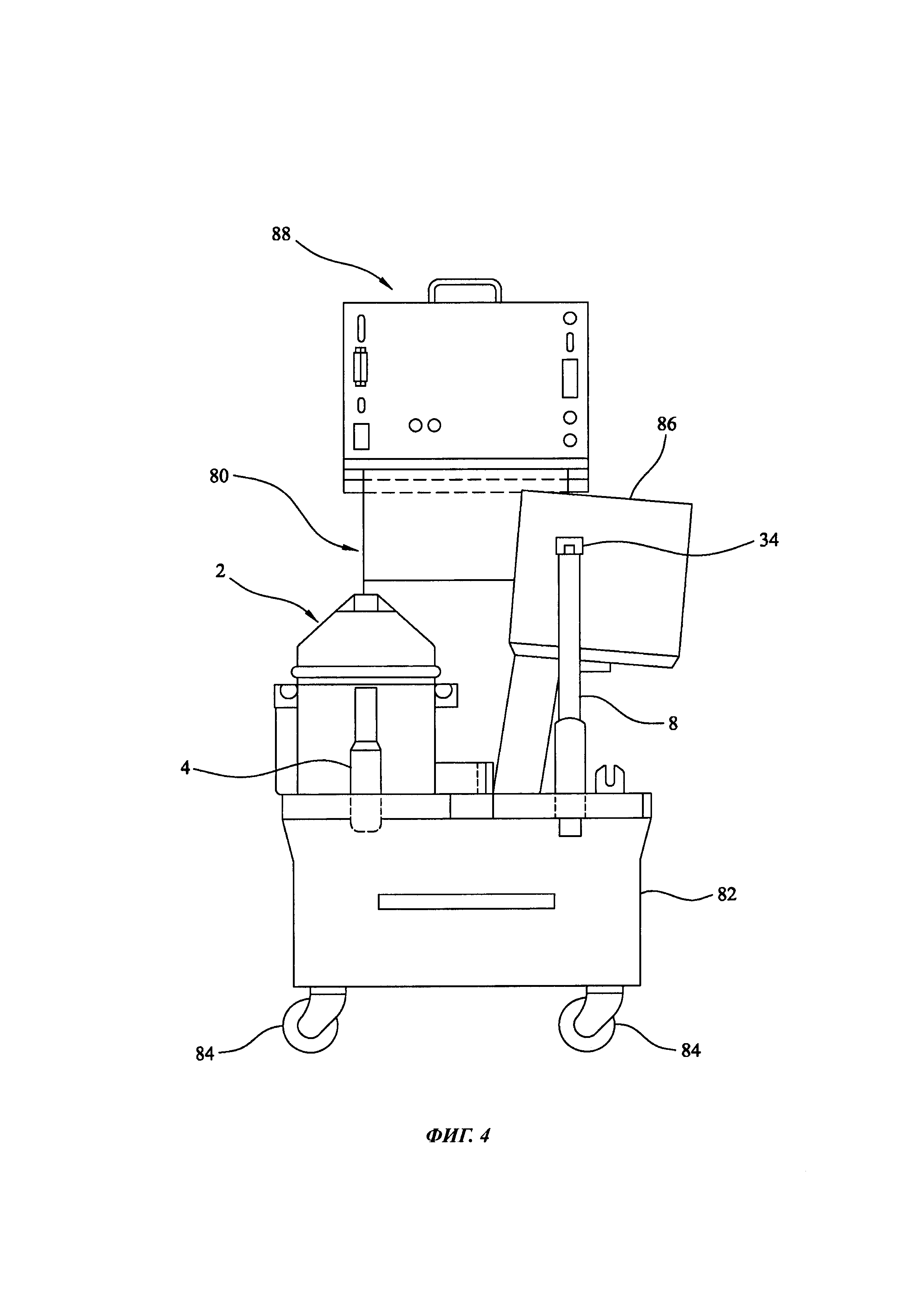

Фиг. 4 является видом спереди тележки, которая несет на себе установку, частично - в поперечном сечении.

На графических материалах одни и те же или сходные части обозначены одинаковыми ссылочными номерами.

Инжекционная установка для введения жидкой композиции в расплавленный полимерный материал под высоким давлением изображена на Фиг. 1. Установка включает резервуар 2, который содержит жидкую композицию при температуре и давлении окружающей среды, и предназначен для заполнения потоком корпуса 26 насоса первого эксцентрикового винтового насоса (РСР) 4. Первый РСР 4 приводится в движение мотором 6 и предназначен для точного дозирования жидкой композиции во второй РСР 8, который расположен ниже по течению относительно первого РСР, приводится в движение мотором 10 и предназначен для повышения давления жидкой композиции на 200 бар и более. Преобразователь 12 давления расположен в линии потока между первым РСР 4 и вторым РСР 8.

Рядом с выпускным отверстием второго РСР 8 предусмотрен второй преобразователь 13 давления, который предназначен для мониторинга давления текучей среды, выходящей из второго РСР 8.

Ниже по течению относительно насоса 8 расположен клапан 14 подачи, регулируемый переключателем 16 и предназначенный для регулирования прохождения жидкой композиции через его выпускное отверстие 17 в находящийся под давлением поток 75 расплавленного полимерного материала, который находится внутри экструдера 77, расположенного ниже по течению относительно выпускного отверстия 17. Экструдер содержит сопряженный преобразователь 79 давления, предназначенный для мониторинга давления потока полимерного материала.

Во время эксплуатации работа установки регулируется так, что первый РСР функционирует в качестве насоса-дозатора. Он приводится в движение для обеспечения точной подачи непрерывного потока жидкой композиции в соответствии с количеством полимерного материала, пропускаемого через экструдер 77 в режиме реального времени, за счет чего обеспечивается точная подача жидкой композиции, содержащей соответствующие добавки, в полимерный материал, прежде чем полимер будет экструдирован с получением изделий, таких как листовые изделия, профильные изделия и текстильные волокна.

Давление в находящемся под давлением потоке расплавленного полимерного материала внутри экструдера значительно больше давления, которое может развить первый РСР 4. Поэтому вначале, когда установка начинает работать, клапан 14 подачи закрыт, и поэтому установка изолирована от находящегося под давлением потока расплавленного полимерного материала. Первый РСР используют для дозирования жидкой композиции во впускное отверстие 22 (более наглядно изображенное на Фиг. 2) второго РСР 8, при этом давление между первым РСР 4 и вторым РСР 8 регистрируется преобразователем 12 давления. Давление, регистрируемое преобразователем 12 давления, растет до тех пор, пока не будет достигнуто предварительно заданное значение давления. Это предварительно заданное значение давления является относительно низким, и его выбирают так, чтобы оно соответствовало предпочтительному давлению нагнетания насоса 4. В характерном случае оно лежит в диапазоне от 2 бар до 3 бар.

После достижения предварительно заданного значения давления второй РСР 8 приводится в движение мотором 10 для проведения жидкой композиции от преобразователя 12 давления и впускного отверстия 22 с сохранением предварительно заданного значения давления, измеряемого преобразователем давления 12. Скорость мотора 10 непрерывно регулируют с использованием контура обратной связи с пропорционально-интегрально-дифференцирующим регулированием (ПИД-регулированием; англ. аббревиатура - PID, от proportional-integral-derivative) для как можно более точного поддержания предварительно заданного значения давления на преобразователе 12, так как показано, что поддержание постоянного и активно контролируемого давления нагнетания первого насоса 4 оптимизирует точность дозирования насосом 4.

По мере того как насос 8 отводит жидкую композицию от насоса 4, создается давление на закрытый клапан 4. Давление регистрируется вторым преобразователем 13 давления. Клапан 14 остается закрытым до тех пор, пока давление, регистрируемое преобразователем 13, не станет равным давлению потока расплавленного полимерного материала в экструдере 77 или немного превысит его. Давление расплавленного полимерного материала может быть измерено дополнительным преобразователем 79 давления, расположенным вблизи выпускного отверстия 17. Альтернативно, давление полимера может быть определено заранее при заданной совокупности условий переработки полимера и запрограммировано в инжекционной установке.

Как только давление жидкой композиции на преобразователь 13 достигает соответствующего уровня (то есть равного или превышающего давление потока расплавленного полимерного материала), срабатывает переключатель 16 и открывает клапан 14 подачи, тем самым обеспечивается поток жидкой композиции в поток расплавленного полимерного материала. Соответственно, давление жидкой композиции, регистрируемое преобразователем 13, сразу же выравнивается с давлением потока расплавленного полимерного материала в экструдере 77 в месте инжекции. В течение этого времени скорость вращения насоса 8 при необходимости модулируется для поддержания предварительно заданного давления, регистрируемого преобразователем 12.

Благодаря использованию контура обратной связи с ПИД-регулированием для поддержания давления, регистрируемого преобразователем 12, инжекционную установку можно быстро автоматически отрегулировать в соответствии с изменениями потока расплавленного полимерного материала в экструдере 77.

Насос 8 может немного проскальзывать при высоком давлении (например, при достижении 200 бар), так что скорость вращения насоса можно изменять независимо от скорости подачи. Кроме того, давление потока расплавленного полимерного материала может флуктуировать во время работы. Для поддержания подачи постоянного объема жидкой композиции в поток расплавленного полимерного материала, может быть необходимым регулирование насоса 8 с повышением или снижением его скорости. Также может изменяться пропускаемый поток расплавленного полимерного материала, в этом случае будет регулироваться насос-дозатор 4 с соответствующим изменением рабочей скорости вращения, и при необходимости будет регулироваться насос 8 для поддержания давления, регистрируемого преобразователем 12.

Другие подробности относительно частей установки приведены ниже.

Резервуар 2, содержащий жидкую композицию, которую необходимо ввести в полимерный материал, может содержать контейнер из полимерного материала, например - контейнер типа ящика с вкладышем, имеющий объем, лежащий в диапазоне от 2,5 литров до 15 литров. В этом контейнере обычно не создают дополнительное давление, и он открыт в атмосферу, и жидкость подается в корпус 26 насоса РСР 4 посредством гравитационной подачи.

РСР 4 может быть РСР с относительно малой массой, имеющим давление нагнетания, равное 2 бар или 3 бар. Предпочтительно он содержит 4, или 6, или более полостей, имеющих по существу идентичные объемы, причем объем полостей равен 0,08 мл, 0,24 мл, 0,8 мл или 2,6 мл. Как указано выше, он функционирует в инжекционной установке в качестве насоса-дозатора, причем PID-контроллер регулирует генерируемое им давление (регистрируемое преобразователем 12) и/или его скорость. Насос 4 лишь незначительно повышает давление жидкой композиции (например, в диапазоне от примерно 2 бар до 3 бар). Тем не менее, выгодным является то, что насос 4 повышает давление, и что давление жидкой композиции на входе в насос 8 на несколько бар выше атмосферного давления, поскольку это позволяет придать насосу 8 более компактную форму, как описано далее.

Насос 8 подробно изображен на Фиг. 2. Он содержит корпус 30 насоса, роторно-статорный блок 32 и нагнетательную сторону 34. Все компоненты более подробно описаны ниже.

Корпус 30 насоса выгодно модифицирован по сравнению с известными РСР общего назначения. Корпус 30 содержит имеющий круглое внутреннее поперечное сечение кожух 36, который имеет впускное отверстие 22 для приема жидкой композиции, отмеренной насосом 4. Кожух 36 также имеет канал 38, в который может быть вставлен преобразователь давления (не изображен на рисунке) для мониторинга давления жидкой композиции в корпусе насоса. Этот преобразователь давления может быть использован вместо преобразователя 12, изображенного на Фиг. 1. Если преобразователь установлен в корпусе насоса, это означает, что преобразователь удаляют вместе с насосом 8 при его замене (например, при изменении цвета композиции), что способствует быстрой и чистой замене насоса 8.

Кожух 36 сконструирован так, что его внутренний объем 42 (который может содержать жидкую композицию, поступившую в кожух через впускное отверстие 22) минимизирован. В предпочтительном варианте осуществления настоящего изобретения общий объем кожуха, содержащий жидкую композицию, равен всего примерно 100 мл. Заметим, что термин «общий объем» соответствует общему количеству жидкой композиции, которое может находиться внутри кожуха, с учетом того, что кожух содержит твердые тела (например, вал сцепления, соединительные элементы и шарниры, описанные в данной публикации), которые уменьшают доступный объем, в котором может находиться жидкая композиция. Общую емкость кожуха выгодно минимизировать по нескольким причинам. Одна из причин связана со снижением количества жидкой композиции, которое может быть отправлено в отходы в том случае, если необходимо или желательно очистить кожух 36, например, если необходимо подать с помощью инжекционной установки альтернативную жидкую композицию. Другая причина может быть связана с предпочтительностью минимизации объема неиспользованной жидкой композиции. Например, корпус 30, содержащий жидкую композицию, может быть отсоединен от других частей инжекционной установки и заменен альтернативным корпусом 30, содержащим альтернативную жидкую композицию (или предназначенным для использования с другой жидкой композицией). Затем отсоединенный корпус 30 можно сохранить для последующего использования. С точки зрения расходов желательно минимизировать объем хранящейся жидкой композиции, чтобы минимизировать объем неиспользованной композиции и/или композиции, которую, возможно, придется удалить из корпуса 30 насоса и уничтожить, если срок хранения превысит максимальный срок годности при хранении. Поэтому минимизация объемной емкости корпуса 30 сокращает время, необходимое для полной очистки системы, и соответственно сокращает время, необходимое для повторного запуска системы. Кроме того, минимизация общей емкости позволяет использовать меньше материала при изготовлении кожуха, что приводит к получению более легкого, более компактного и более дешевого кожуха. Динамическое уплотнение 64 используют для замыкания внутреннего объема 42 корпуса 30, что обеспечивает свободное вращение вала сцепления и предотвращает вытекание находящейся под давлением жидкости через комплект 54 подшипников. Было обнаружено, что промывку корпуса 30 лучше всего производить, если впускное отверстие 22 расположено как можно ближе к динамическому уплотнению 64. Размещение впускного отверстия 22 на противоположном конце внутреннего объема, удаленном от прохода 62, который обеспечивает прохождение жидкой композиции из внутреннего объема 42 кожуха 36 в роторно-статорный блок 32, обеспечивает то, что поток жидкости в корпусе 30, насколько это возможно, осуществляется в одном направлении через корпус насоса. Это способствует тому, что выходящая жидкая композиция преимущественно проталкивается в правильном направлении со сниженной возможностью возникновения турбулентного потока во внутреннем объеме 42, для перемещения жидкой композиции в направлении роторно-статорного блока 32.

Сторона 34 нагнетания насоса 8 в сборе выгодно сконструирована также с целью снижения внутреннего объема по многим таким же причинам, что и в случае корпуса 30 насоса. Сторона 34 нагнетания содержит канал 66, в который может быть вставлен преобразователь давления (не показан на рисунке) для мониторинга давления жидкой композиции в месте ее выхода. Этот преобразователь давления может быть использован вместо преобразователя 13, изображенного на Фиг. 1. Наличие преобразователя, установленного на стороне нагнетания, означает, что преобразователь удаляют совместно с насосом 8 при замене насоса (например, при изменении цвета композиции), что способствует быстрой и легкой замене насоса 8. Жидкость выходит из насоса 8 через выпускное отверстие 68.

Вал 40 сцепления расположен внутри кожуха 36 корпуса 30 и предназначен для соединения мотора 10 (изображенного на Фиг. 1, но не на Фиг. 2) с ротором роторно-статорного блока 32. Вал 40 сцепления расположен внутри кожуха так, что расстояние (обозначенное как «x» между стрелками на Фиг. 2) между наружной поверхностью 44 круглого поперечного сечения вала 40 и внутренней поверхностью 46 круглого поперечного сечения кожуха 36 минимизировано, но обеспечивает достаточный просвет между валом 40 сцепления и поверхностью 46. В характерном случае расстояние «x» может быть менее 10 мм.

Другое преимущество, связанное с минимизацией расстояния «x», становится очевидным, когда жидкая композиция, подаваемая установкой, разжижается при сдвиге, что является предпочтительным. Во время работы вращающийся вал 40 сцепления до некоторой степени действует как смешивающий элемент, и вследствие этого возникает тенденция к разжижению за счет сдвига жидкой композиции, прилежащей к вращающемуся валу, и ее преимущественному перемещению в роторно-статорный блок 32; при этом жидкая композиция, удаленная от вала в радиальном направлении, может не подвергаться разжижению при сдвиге и оставаться более вязкой, причем наиболее вязкая композиция потенциально находится рядом с поверхностью 46. Однако за счет минимизации расстояния «х» риск того, что жидкая композиция будет иметь значительно различающиеся вязкости по радиусу кожуха 36, может быть минимизирована. Кроме того, описанное устройство может выгодно поддерживать турбулентность по существу всей жидкой композиции, находящейся в кожухе 36, при вращении вала 40. Указанные эффекты могут способствовать обмену жидкой композиции в кожухе 36 и равномерному постоянному перемещению жидкой композиции в роторно-статорный блок 32. Кроме того, такая конструкция кожуха, при которой поддерживается турбулентное движение жидкой композиции, может обеспечивать промывку кожуха in situ, например - во время изменения цвета, без сохранения комков продукта в мертвых пространствах кожуха.

Кроме того, в связи с желанием минимизировать общую емкость кожуха вал сцепления является как можно более коротким. Например, вал сцепления может иметь длину, равную примерно 90 мм, и максимальный диаметр, равный примерно 14 мм.

С одного конца вал 40 сцепления функционально связан через соединительную втулку и шарнир 50 с валом 52 привода, который поддерживается комплектом 54 подшипников и приводится в движение мотором 10. С другого конца вал 40 сцепления функционально связан через соединительную втулку и шарнир 58 со статором 60 роторно-статорного блока 32.

Просвет между шарнирами 50, 58 и поверхностью 46 кожуха 36 (расстояние «у» на Фиг. 2) также минимизировано, но позволяет эксцентрическое вращение ротора насоса относительно оси привода. Расстояние «у» может быть равно примерно 3,15 мм.

Фиг. 3 изображает вариант осуществления насоса 8, в котором вал 40 сцепления имеет увеличенный диаметр, по сравнению с Фиг. 2. Кроме того, вал окружают упругие прокладки 51. Такая альтернативная конструкция дополнительно минимизирует внутренний объем корпуса 30 насоса. Кроме того, равномерный просвет между валом в сборе и внутренней поверхностью корпуса 40 способствует уменьшению числа точек «заклинивания» и еще больше облегчает промывку корпуса насоса.

Минимизация внутреннего объема 42 кожуха 36 стала возможной за счет повышения давления жидкой композиции, подаваемой в кожух 36 насосом 4. Автор настоящего изобретения обнаружил, что было невозможно в достаточной мере уменьшить внутренний объем 42 стандартного РСР, если подавать поток жидкости в насос 8 при атмосферном давлении. Было обнаружено, что для эффективной и устойчивой работы был необходим РСР с большим внутренним объемом, если такой РСР заполнялся посредством заливки.

Корпус 30 насоса предназначен для прохождения жидкой композиции из кожуха 36 в роторно-статорный блок 32 через отверстие 62.

Блок 32 содержит многочисленные перекрывающиеся полости, предназначенные для создания требуемого давления нагнетания, например -давления, достигающего 200 бар или более. Полости РСР могут иметь объемы, равные примерно 0,08 мл, 0,25 мл или 0,85 мл. За счет одной полости можно создать давление, лежащее в диапазоне от 3 бар до 4,5 бар. Может быть выбран блок 32, содержащий 36 или 48 полостей, имеющих по существу идентичный объем, причем последний обладает способностью к повышению давления примерно на 200 бар. За счет использования относительно малых полостей возможность повышения давления РСР можно оптимизировать одновременно с минимизацией общего размера РСР, в частности - его длины. РСР описанного типа, содержащий 36 полостей с объемом, равным примерно 0,24 мл, может иметь длину (от одного конца внутреннего объема 42 кожуха 36 до выпускного отверстия 68 на стороне 34 нагнетания) (расстояние «z» на Фиг. 2), равное примерно 460 мм, а длина РСР с 48 полостями с объемом, равным примерно 0,8 мл, может быть равна примерно 836 мм. В этом случае длина роторно-статорного блока 32 может быть равна примерно 365 мм и 687 мм, соответственно.

Выгодным является то, что роторно-статорные блоки 32 можно разъемным образом присоединить к корпусу 30 насоса, и то, что корпус 30 насоса можно эксплуатировать с блоками 32, имеющими различную геометрию, например, имеющими различные длины и емкости.

Что касается компактной конструкции инжекционной установки, изображенной на Фигурах с 1 по 3, то вся установка может быть смонтирована на тележке 80, как показано на Фиг. 3. Если обратиться к Фиг. 3, то тележка 80 содержит основание 82, которое опирается на колеса 84. Соответствующие РСР 4 и РСР 8 установлены на основании в вертикальных положениях и соединены между собой трубопроводом (не показан на рисунке). Моторы 6 и 10, преобразователи давления 12 и 13, клапан 14, переключатель 16 и выпускное отверстие 17 не изображены на Фиг. 4; тем не менее, все они связаны с тележкой 80 и/или закреплены на ней. Резервуар 2 также установлен на тележке и предназначен для подачи жидкой композиции в нижний конец РСР 4. Во время работы установки композиция проходит от верхнего конца РСР 4 в нижний конец РСР 8. Она выходит из РСР 8 через выпускное сопло 34, с которым соединена труба (не показана на рисунке) для направления жидкой композиции в расплавленный полимерный материал, содержащийся в экструдере (не показан на рисунке).

Тележка содержит компьютер и дисплей 86 и лампу 88 аварийной сигнализации, которая загорается в случае неправильного функционирования или ошибки во время работы инжекционной установки.

Тележку можно подкатить к экструдеру, в который желательно ввести жидкую композицию, что минимизирует расходы на наладку и время, связанные с введением жидких композиций в полимерные материалы.

Тележка приспособлена для легкого удаления или замены различных компонентов. Например, резервуар 2 легко можно установить/демонтировать и соединить с РСР 4. Сходным образом, РСР 4 и РСР 8 можно легко удалить и заменить, если это необходимо. Например, РСР 8 можно заменить на РСР, имеющий больше или меньше полостей, либо посредством полной замены РСР, либо посредством замены только роторно-статорного блока РСР. Кроме того, выгодным является то, что эксплуатацию инжекционной установки, манипуляции с тележкой 80, монтаж/демонтаж резервуара 2 и удаление/замену РСР 4 и РСР 8 без особых усилий может осуществлять один оператор.

Описанная установка может точно дозировать композиции, имеющие вязкость, лежащую в диапазоне от 5000 сП до 35000 сП при рабочей температуре композиции, и содержащие частицы (например, пигменты), имеющие размеры частиц, превышающие 200 мкм, при содержании частиц, достигающем 85 масс. % (например, в случае неорганических пигментов) или 65 масс. % (например, в случае органических пигментов и красителей).

Обнаружено, что описанную установку можно использовать для точного дозирования жидких композиций под высоким давлением в полимерный материал, находящийся в экструдере, при относительно низком износе двух РСР.

Изобретение не ограничено подробностями вариантов осуществления, описанных выше. Изобретение распространяется на любой новый признак или на любую новую комбинацию признаков, раскрытых в данном описании (включая прилагаемые формулу изобретения, реферат и графические материалы), или на любую новую стадию или новую комбинацию стадий любого способа или процесса, раскрытого в данном описании.

Реферат

Изобретение относится к инжекционной установке для введения текучей композиции в расплавленный полимерный материал под высоким давлением. Установка включает резервуар, содержащий жидкую композицию, находящуюся при температуре и давлении окружающей среды, который соединен с первым эксцентриковым винтовым насосом (РСР), который выполнен с возможностью точного дозирования жидкой композиции во второй РСР, который расположен ниже по течению относительно первого РСР и выполнен с возможностью повышения давления жидкой композиции на 200 бар или более. Ниже по течению относительно второго РСР расположен клапан подачи, предназначенный для регулирования прохождения жидкой композиции через выпускное отверстие в находящийся под давлением поток расплавленного полимерного материала, который находится в экструдере. Установка обеспечивает точное дозирование жидкой композиции под высоким давлением в полимерный материал, находящийся в экструдере, при относительно низком износе насосов. 3 н. и 28 з.п. ф-лы, 4 ил.

Комментарии