Поверхностная отделка бумаги или картона и агент для этой цели - RU2261300C2

Код документа: RU2261300C2

Описание

В бумажном производстве и производстве картона сегодня, в частности высокоскоростными бумагоделательными машинами, достижение требований повышения качества, таких как

1) высокий лоск и высокая гладкость с предотвращением потери прочности и так называемого "почернения при каландрировании";

2) высокая поверхностная прочность, которая не дает в результате мешающих пыления и шелушения в процессе получения и обработки (в частности, отложений на валках каландра в процессе каландрования или на резиновых покрытиях в процессе нанесения печати);

3) улучшение технологических свойств бумаги, например, для предотвращения "разрушения сгиба", которое часто имеет место;

4) тенденция к высокой степени белизны бумаг и картонов, которая должно быть постоянной в течение лет;

5) требование хорошей стойкости к старению полученных бумаг и картонов, в частности, к действию света и тепла (на степень белизны, а также на механические свойства);

6) пригодность полученных бумаг и картонов к графическим работам, главным образом, к печати, в частности, в качестве печатных бумаг и картонов, все более представляет проблему для бумагопроизводителей.

Для того чтобы получить высокие значения лоска и гладкости, часто высокие линейные давления являются необходимыми в процессе каландрирования, что может привести к потере прочности бумаги и так называемому "почернению при каландрировании". Указанная проблема существует, в частности, в бумагах глубокой печати, например, LWC/ULWC бумагах [LWC - легковесно покрытых (ЛВП); ULWC - ультралегковесно покрытых (УЛВП)].

В сильно покрытых или поверхностно проклеенных бумагах или картонах структура волокон укладывается в пачку вместе с образованием оболочки. В патенте США №2725306 покрытие полиэтиленгликоля используется для защиты еще невысушенного пигментного покрытия (например, "антимеление"); ЕР-А-192600 описывает водные препараты, которые содержат оптический осветлитель определенной формулы из ряда бистриазиниламино-стилбендисульфоновой кислоты и полиэтиленгликоль 1000-3000, и которые служат в качестве смеси с латекссодержащими композициями для покрытия бумаги; патент США №4303717 описывает многослойные бумажные ламинаты для термоотслаивающихся переводных рисунков, в которых полиэтиленгликоли применяются в качестве снимаемой пленки с высвобождаемого слоя для лучшего удаления слоя переводного рисунка. Можно по существу комбинировать полиэтиленгликоль в бумажной композиции, в данном случае большая часть полиэтиленгликоля останется в сточных водах.

Также известно, например, из патентов США №№5935384 и 3779791 использование некоторых полиэтиленгликолей для пропитки полученной бумаги, но указанные пропитанные бумаги не подвергаются никакой разглаживающей обработке давлением. Так, в патенте США №5935384 описывается получение измельченной массы бумаги, где масса бумаги пропитывается водной композицией, содержащей гигроскопическое вещество (в примерах гигроскопическим веществом является глицерин, в описании также указываются некоторые гликоли, такие как пропиленгликоль, полиэтиленгликоль 200-1000, и некоторые другие низкомолекулярные соединения) и в некоторых случаях также полиэтиленгликоли 1000-20000 и другие добавки, и пропитанная бумага является воздушно-сухой. В патенте США №3779791 описывается получение бесцветной бумаги пропиткой каландрированной бумаги концентрированным раствором полиэтиленгликоля и термообработкой при 180-200°С в течение длительного времени (приблизительно 40 мин). Здесь так же, как в патенте США №5935384, нет никакого упоминания валковой разглаживающей обработки пропитанной бумаги. В ЕР 624687 А1 описывается композиция оптического осветлителя [4,4'-бис(2-сульфостирил)дифенил] для получения паст покрытия белого пигмента для покрытия бумаги или для использования в проклейке, где композиция оптического осветлителя в виде водного раствора согласно некоторым примерам содержит в качестве растворителя комбинацию гликоля (пропиленгликоля, этиленгликоля) и, предпочтительно, низкомолекулярного полиэтиленгликоля (в соответствующих примерах полиэтиленгликоль 300, 600 и 1500); раствор используется в проклейке или комбинируется с другими компонентами массы покрытия, и полученная масса проклейки или покрытия наносится на бумагу традиционными способами. Также здесь отсутствует упоминание какой-либо обработки разглаживающим валком проклеенной или покрытой бумаги. Указанные способы относятся к конкретным способам измельчения, обесцвечивания или, соответственно, раствору оптического осветлителя и способу нанесения и не относятся к какому-либо описанию, относящемуся к решению указанных ранее проблем или к удовлетворению выше и ниже указанных требований в получении бумаги и производстве картона.

При наличии постоянной тенденции к улучшению способов и увеличению производительности и сопоставлении экологии и сбросовых вод желательно не только улучшить качество бумаги, но также одновременно избежать снижения производительности и дополнительного загрязнения сбросовых вод (вызванного, например, сильным проклеиванием или покрытием) в производстве бумаги и регенерировании бумаги. Особенно желательно сохранить характерную природу целлюлозных волокон (например, гибкость, эластичность и прочность) основы в максимально возможной степени; кроме того, желательно противодействовать пожелтению, обусловленному действием света и/или тепла в максимально возможной степени, и обеспечить пригодность для письма и печати, в частности сжимаемость, гладкость, лоск, белизну и прочность, как только можно.

Неожиданно было найдено, что удивительно хорошее качество бумаги или качество картона, которое отвечает вышеуказанным требованиям, может быть достигнуто с оптимальным использованием характеристик бумагоделательной машины при нанесении некоторых растворов (W) высокомолекулярных полиэтиленгликолей (W1) и разглаживании, как определено ниже, на поверхность гидрофильной бумаги или картона, как определено и описано ниже, без или с минимумом проклеивающего вещества.

Изобретение относится к способу получения поверхностно отделанной бумаги и/или картона, к полученной поверхностно отделанной бумаге или полученному поверхностно отделанному картону, к веществу для поверхностной отделки бумаги и к использованию поверхностно отделанных бумаг или картонов в качестве основы для письма, печати или других графических применений.

Первым объектом изобретения является, таким образом, способ получения поверхностно отделанной бумаги или картона (Bw), который отличается тем, что водный раствор (Lw) активного ингредиента (W) для поверхностной отделки бумаги наносят на лист гидрофильной бумаги или картона (В), в котором (W) состоит из

(W1) полиэтиленгликоля со средней молекулярной массой

и лист бумаги или картона, поверхностно обработанный (Lw), пропускают через разглаживающие валки и сушат.

Соответствующий бумажный или картонный лист (В) является листом основы, выполненным из любых желательных первичных и/или вторичных веществ, которые являются подходящими для получения бумаги или картона, в частности, выполненным из традиционного волокнистого материала, главным образом, целлюлозного волокнистого материала, например, из твердой древесины (например, клена, березы, бука, тополя), из мягкой древесины (например, сосны, ели, лиственницы, пихты), из однолетних растений (например, соломы, джута, рами, стеблей сахарного тростника, льна, конопли, тростника, сизаля, кокосового ореха, хлопка) или из текстильных волокон (например, тряпья, хлопка, льняного полотна, льна, рами, джута), или также из регенерированных отходов бумажного производства, или из использованной бумаги, когда несваренные волокна, а именно текстильные волокна, древесные волокна и волокна из однолетних растений, могут быть переработаны способом, который является традиционным сам по себе для получения пульпы, например, механическим и/или химическим и/или термическим способами (в частности, древесная пульпа, механическая древесная пульпа, бурая древесная пульпа, желтая соломенная пульпа, полухимическая пульпа и химически сваренная пульпа), и регенерированная печатная бумага или использованная бумага могут быть, при необходимости, очищены от краски. Если желательно, или если необходимо, материал может быть отбелен традиционными отбеливающими веществами, например, восстановительно и/или окислительно (например, гидросульфитом натрия, диоксидом тиомочевины или перекисью водорода). Особенно заслуживающими внимания являются лигнинсодержащие основы (особенно те, которые содержат не менее 5%, предпочтительно, не менее 10%, лигнина по отношению к сухим волокнам), главным образом, бумагусодержащая древесная пульпа или полухимическая пульпа, или картонсодержащая древесная пульпа, или полухимическая пульпа. Пульпа или соответствующие волокна, если желательно, после смешения различных типов волокна и/или типов пульпы друг с другом, например, механически сваренной пульпы и/или химически (сульфитный или сульфатный способ) и/или термически сваренной пульпы, и/или комбинированно сваренной пульпы (полухимической пульпы), могут быть дополнительно переработаны, необязательно, с не менее 10% регенерированной бумаги или использованной бумаги. Можно использовать любые желательные традиционные добавки, которые являются подходящими для получения бумаги, такие как, например, агенты обезвоживания и/или удерживания и, если желательно, оптические осветлители, красители, проклеивающие вещества и/или наполнители (например, каолин, тальк или другие силикаты или карбонат кальция), т.к. обычно могут быть смешаны с водной композицией пульпы перед формованием листа.

Водная суспензия пульпы, предназначенная и составленная для получения тонкого листа (В) может быть нанесена любым традиционным способом на сетку, где имеет место обезвоживание до желаемого водосодержания. Из сеточной части тонкий лист затем транспортируется в прессовочную часть, где водосодержание снижается дополнительно, например, обычно в интервале от 70 до 30%, так что влажный лист достигает сушильной части с водосодержанием ≤ 30%. После сушильной части полученный лист основы пропускают через каландр (промежуточный или сушильный каландр) или иначе через сушильные валки, и, если желательно, может быть выполнена слабая поверхностная проклейка или покрытие, особенно, если каландрирование выполняется в такой степени, что он остается еще гидрофильным. Лист бумаги затем может быть снова высушен и затем прокатан. Если получают каландрированную бумагу, каландрирование выполняется после того, как бумага прокатывается на каландре, для чего она предварительно повторно увлажняется. Однако каландрирование может также выполняться на подходящих бумагоделательных машинах непосредственно после (т.е. без прерывания прокаткой) в одностадийной операции в процессе получения бумаги. Если получают многослойный картон, соответствующие нижний, средний и верхний слои скрепляются друг с другом в прессовой части перед сушкой.

Бумажный или картонный лист (В), используемый в соответствии с изобретением, является гидрофильным, в частности, он имеет высушенную форму гидрофильности, которая соответствует водопоглошающей способности ≥10° Кобб, преимущественно, ≥15° Кобб, например, в которой водопоглощающая способность находится в интервале от 15 до 80° Кобб, в частности, в интервале от 20 до 60° Кобб [измерено на сухом листе (В)].

Бумажный или картонный лист, при желании, может быть проклеен в массе и/или проклеен с поверхности, в частности, в такой степени, что он еще имеет вышеуказанную гидрофильность после сушки. Любые желательные проклеивающие вещества могут быть использованы для этой цели, например, природные продукты, такие как крахмал (например, ферментно деструктированный крахмал или другие производные крахмала), мука из семян рожкового дерева, проклейка смолой (например, сульфатом алюминия) или карбоксиметилцеллюлоза, или полностью или полусинтетические продукты, такие как димеры алкилкетена, ангидриды жирных кислот или мыла, фторированные жирные производные (например, типа "Scotchben") или хромсодержащие производные жирных кислот (например, стеарат хрома и/или миристат хрома, например, "Quilon"-типа) и, если желательно, также продукты большей гидрофобности, такие как терпеновые смолы, полимеры нефтяного крекинга, нафтеновые производные, или также катионные сополимеры акрилового сложного эфира, виниловые полимеры, гидрофобные производные полифункциональных аминов и сополимеры малеиновой кислоты и виниловых мономеров. Поверхностная проклейка может быть выполнена, например, со скоростью нанесения, которая соответствует покрытию ≤10 г/м2, предпочтительно, ≤8 г/м2, например, в интервале от 0,05 до 10 г/м2, в частности, от 0,5 до 8 г/м2, по отношению к содержанию сухого вещества и сухой основе.

После обработки (Lw) и перед каландрированием бумажный или картонный лист, если желательно, может быть покрыт, в частности, легковесно покрыт или ультралегковесно покрыт (настолько, что еще имеет вышеуказанную гидрофильность), и если он покрывается, он затем также каландрируется с увлажнением (обычно, например, паром), выполняемым перед каландрированием. Для этой цели могут быть использованы традиционные композиции покрытий, в частности, содержащие пигмент, главным образом, содержащие белый пигмент (например, каолин, тальк, инфузорную землю, монтмориллонит, аттапульгит, бентонит, белый пигмент, карбонат кальция, диоксид титана/ангидрит, диоксид титана, ангидрит, титанат калия, оксид или сульфат цинка, сульфат кальция или бария, тригидрат сесквиоксида алюминия, кремнеалюминат натрия и т.д.), и/или содержащие оптические осветлители, или также не содержащие ни белый пигмент, ни оптический осветлитель. Для возможного покрытия подходящими являются любые желательные связующие, которые являются традиционными сами по себе, например, на растительной или животной основе, такие как, например, казеин, модифицированный крахмал, целлюлозная проклейка и животная проклейка, и синтетические связующие, такие как полимерные дисперсии, бутадиенстирольный латекс, акрилостирольный латекс, или препараты и смеси, такие как крахмал в комбинации со стеаратом кальция, причем для белых пигментов возможно комбинирование, например, со связующими, такими как, например, указанные выше, в частности, бутадиенстирольный латекс, акрилостирольный латекс или окисленный крахмал, и/или с вспомогательными веществами, такими как тетранатрийпирофосфат. Для того чтобы увеличить сопротивление разрыву во влажном состоянии продукта, композиции покрытия могут, необязательно, дополнительно содержать сшивающиеся смолы, такие как, например, предшественники меламиновых смол, главным образом, метилолмеламины, и предшественники карбамидных смол, главным образом, необязательно циклические мочевины, такие как дигидроксиэтиленмочевина и диметилолмочевина, преимущественно, в комбинации с подходящими катализаторами сшивки. Композиция покрытия может быть нанесена, например, со скоростью нанесения, которая соответствует нанесению ≤10 г/м2, предпочтительно, ≤8 г/м2, например, в интервале от 0,5 до 10 г/м2, главным образом, от 0,8 до 8 г/м2, по отношению к содержанию сухого вещества и сухой (абсолютно сухой ("odry")(а.с.)) основе. Это имеет место с последующей сушкой и для обработки (Lw) с последующим увлажнением.

Предпочтительно, покрытие не наносят перед каландрированием.

Средняя молекулярная масса

В качестве полиэтиленгликолей (W1) можно использовать коммерчески доступные продукты, главным образом, продукты с узким молекулярно-массовым распределением (например, в которых > 99%, предпочтительно, >99,6% всего соответствующего полиэтиленгликоля находится в интервале молекулярной массы от 0,25

В качестве дополнительных отделочных добавок в (W), которые могут присутствовать в растворенном виде в (Lw), в частности, рассматривается следующее:

(W2) - по меньшей мере, один краситель или оптический осветлитель и/или

(W3) - по меньшей мере, одна упрочняющая во влажном состоянии добавка.

Особенно подходящими в качестве (W2) являются

(W21) - водорастворимые красители и

(W22) - водорастворимые оптические осветлители.

В качестве (W21) можно использовать любые желаемые водорастворимые красители и смеси красителей, какие обычно подходят и известны для крашения бумаги, например, анионные или катионные красители. Такие красители являются широко известными в промышленности и описаны в большом числе в специальной литературе. Ссылка делается, в частности, на красители, определенные и описанные в "Colour Index" под названиями "Кислотные красители", "Прямые красители" и "Основные красители", в частности, на красители, которые специально рекомендованы для крашения бумаги, особенно, прямые красители.

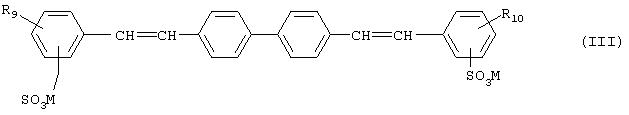

В качестве (W22) можно использовать любые желательные, предпочтительно, анионные оптические осветлители, которые являются водорастворимыми в форме их солей щелочных металлов, в частности, те, которые известны как подходящие для оптического осветления бумаги, предпочтительно, те, которые содержат от 2 до 8 анионных групп, предпочтительно, сульфогрупп и/или карбоксильных групп, например, от 2 до 6 сульфогрупп и, необязательно, от 2 до 4 карбоксилатных групп. Анионные оптические осветлители, в частности, те, которые являются подходящими для оптического осветления бумаги, являются известными в промышленности и также описаны в большом числе в специальной литературе. Например, могут быть указаны категории осветлителей из ряда диаминостильбена, бисстилбила и 1,3-дифенилпиразолина, например, следующих формул (I)-(IV):

в которых R1, R2, R3 и R4, каждый независимо друг от друга, обозначает радикал амина или спирта,

R5 и R7, каждый независимо друг от друга, обозначает C1-2 -алкил, фенил или сульфофенил,

R6 и R8, каждый независимо друг от друга, обозначает водород, C1-2-алкил, фенил или сульфофенил,

R9 и R10, каждый независимо друг от друга, обозначает водород, C1-2-алкил или - алкокси, хлор или -SO3М,

R11 обозначает радикал формулы -SO2-(NH)m-(С2-4-алкилен) - SO3М,

m обозначает 0 или 1,

R12 обозначает водород,

или R11 и R12 вместе обозначают фуран-2-оновое кольцо, конденсированное в 3-4,

R13 обозначает водород или -СН2-SO3М,

R14 обозначает водород или хлор,

R15 обозначает водород или, если R14 обозначает хлор, также метил, и

М обозначает водород или катион щелочного металла, где формула (IV) содержит, по меньшей мере, одну сульфогруппу в, по меньшей мере, одном из R11 и R12.

Если R1, R2, R3 и/или R4 обозначают радикал спирта, они, предпочтительно, обозначают C1-4-алкокси или фенокси.

R1 и R3, предпочтительно, обозначают анилино или моно- или дисульфоанилино.

R2 и R4, предпочтительно, обозначают радикал низкомолекулярного алифатического амина, который, необязательно, замещен гидроксилом, CN, CONH2 и/или - СООМ, или, альтернативно, морфолина.

Красители и оптические осветлители (W2) могут быть использованы в чистом виде (например, очищенными мембранной фильтрацией) или также в разбавленном виде, в частности, в коммерчески доступных формах. Поскольку растворы (Lw), используемые согласно изобретению, являются электролитонечувствительными, в частности, нечувствительными к электролитам, используемым в качестве разбавителей в красителях (например, хлориду натрия, хлориду калия, сульфату натрия или карбонату натрия и т.д.), и являются совместимыми с электролитнесодержащими разбавителями (например, мочевиной, декстрином и т.д.), они также, соответственно, являются совместимыми с любым разбавлением в (W2).

Из красителей и оптических осветлителей (W2) предпочтительными являются водорастворимые красители и оптические осветлители, в частности, с водорастворимостью не менее 50 г/л при 20°С и рН 7. В случае анионных водорастворимых красителей и оптических осветлителей особое предпочтение отдается тем, которые содержат в среднем не менее одной сульфогруппы на бензольное кольцо в молекуле (где конденсированные бензольные кольца считаются отдельно, т.е., например, нафталиновые кольца считают как два бензольных кольца).

Если красители и/или оптические осветлители (W2) используются в (Lw), преимущественно используются низкомолекулярные полиэтиленгликоли (W1), в частности, со средней молекулярной массой в интервале от 1600 до 4000, предпочтительно, от 1800 до 2500.

Подходящими упрочняющими во влажном состоянии добавками (W3) являются, в частности, сшивающиеся продукты (W3'), которые взаимодействуют с алифатическими гидроксильными группами [либо из (W1), либо из основы], например, продукты взаимодействия альдегидов, например, формальдегида или биформила (глиоксаля), с соединениями азота, содержащими амидные NH2-группы, главным образом, с мочевиной или меламинами, например, метилолмеламинами, метилолмочевинами и глиоксальными производными мочевины (например, смолы дигидроксиэтилен-мочевина и полигидроксилированный глиоксаль-мочевина), если желательно, в комбинации с подходящими катализаторами (W3''), которыми являются, например, кислоты или кислоты Льюиса, такие как хлорид магния, хлорид цинка или серная кислота, или продукты взаимодействия эпихлоргидрина с алифатическими моно- или олигоаминами, например, с 2-6 углеродными атомами (например, диметиламином, этилендиамином, пропилендиамином, диэтилентриамином, этиленпропилентриамином или триэтилентетрамином), которые являются необязательно кватернизованными.

Если упрочняющие во влажном состоянии добавки (W3) используются в (Lw), преимущественно используются относительно высокомолекулярные полиэтиленгликоли (W1), в частности, со средней молекулярной массой в интервале от 2000 до 20000, предпочтительно, от 3000 до 8000.

Содержание (W1) в (Lw) является обычно таким, как желательно, и может превышать предел растворимости полиэтиленгликоля (W1), например, до 50 мас.%. Содержание (W1) в (Lw) находится, предпочтительно, в интервале от 0,1 до 20% предпочтительно, от 0,5 до 15 мас.%.

Если используется (W2), содержание (W2) в (Lw) является обычно таким, как желательно, и может превышать предел растворимости соответствующего красителя или оптического осветлителя (W2); содержание (W2) в (Lw) находится преимущественно в интервале от 0,1 до 68 мас.% чистого красителя или чистого осветлителя, предпочтительно, от 0,2 до 30 мас.% чистого красителя или чистого оптического осветлителя, особенно предпочтительно, от 0,5 до 15 мас.% чистого красителя или чистого оптического осветлителя, где в соответствии с предпочтительным вариантом осуществления изобретения пропорция чистого красителя или чистого оптического осветлителя преимущественно находится в интервале от 1 до 200% (W1), предпочтительно, от 20 до 150% (W1).

Если используется (W3), содержание (W3) в (Lw) является обычно таким, как желательно, и может превышать предел растворимости сшивающего предшественника (W3'); содержание (W3) в (Lw) находится преимущественно в интервале от 0,1 до 30 мас.% сшивающего предшественника (W3'), предпочтительно, от 0,5 до 15 мас.% сшивающего предшественника (W3'). Массовое отношение сшивающего предшественника (W3') к (W1) может быть само по себе таким, как желательно; массовое отношение (W3'):(W1) составляет преимущественно не более 1:1, предпочтительно, не более 0,7:1; массовое отношение (W3'):(W1) преимущественно находится в интервале от 0,1:100 до 50:100, предпочтительно, от 0,5:100 до 40:100.

Растворы (Lw) могут иметь любой желательный рН, как обычно пригодно для поверхностной обработки бумаги или картона, преимущественно в интервале от слабо кислотного до слабо основного рН, предпочтительно, в интервале рН от 5,5 до 8, в частности, от 6 до 7,5. Для возможного регулирования или корректировки рН подходящие добавки могут также присутствовать в (W), когда необходимо, в частности,

(W4) - по меньшей мере, один агент для корректировки рН.

В качестве (W4) могут быть использованы, в частности, кислоты, основания и/или буферы, как иначе обычно может быть использовано само по себе в процессе получения бумаги, в частности, кислоты, например, минеральные кислоты, такие как серная кислота, хлористоводородная кислота или фосфорная кислота, или низкомолекулярные алифатические карбоновые кислоты, например, с 1-6 углеродными атомами, например, муравьиная кислота, уксусная кислота, молочная кислота, винная кислота, щавелевая кислота или лимонная кислота, основания, например, гидроксиды, карбонаты или бикарбонаты щелочных металлов, известковое молоко, оксид или гидроксид магния, аммиак или низкомолекулярные алифатические амины, например, моно-, ди- или триэтаноламин или моно-, ди- или триизопропиламин, или буферы, такие как, например, моно- или динатрий- и/или дикалийфосфаты, бура, монокалийтартрат или натрийацетат.

Активный ингредиент (W), растворенный в (Lw), преимущественно состоит из (W1) и (если присутствует) из, по меньшей мере, одной из дополнительных добавок (W2), (W3) и (W4).

(W) преимущественно состоит из не менее 30 мас.% (W1) и любого остатка до 100 мас.%, по меньшей мере, одной из добавок (W2), (W3) и (W4). Предпочтительными активными ингредиентами (W) являются, в частности, такие, в которых (W) состоит по существу из (W1) и (W2) и необязательно (W4), где средняя молекулярная масса

Концентрация (W) в (Lw) может быть такой, как желательно, сама по себе и может, если желательно, превышать предел растворимости всего активного ингредиента или смеси активных ингредиентов (W), например, до 70 мас.%, главным образом, до 40 мас.% (W), особенно, преимущественно в интервале от 0,1 до 40 мас.%, предпочтительно, от 0,2 до 30 мас.% (W) в (Lw).

Описанные водные растворы (Lw) активных ингредиентов (W) могут, если желательно, содержать дополнительные подходящие неотделочные рецептурные добавки (F) в целях лучшего сохранения и/или использования свойств, в частности,

(F1) - по меньшей мере, один агент удерживания физической формы при получении и/или способствующий избежанию ухудшающих изменений, например, ухудшающего вспенивания в процессе применения.

Неотделочными рецептурными добавками (F1), которые рассматриваются, являются, главным образом (F11), - антивспениватели и (F12) - агенты для защиты от вредного воздействия микроорганизмов.

Подходящими в качестве (F11) являются любые желательные антивспениватели, например, воски, парафины, растительные или животные масла или минеральные масла в дисперсной форме, силиконовые антивспениватели, кремниевая кислота, этиленбисстеарамид и, или смеси двух или более из них. В частности, можно использовать коммерчески доступные препараты. Количества антивспенивателя, которые могут быть использованы согласно изобретению, находятся в пределах, которые используются как таковые, а также зависят от типа и количества других компонентов (W1) и (если используется) (W2) и, или (W3). В общем случае достаточными являются очень небольшие количества антиспенивателя, например, ≤2 мас.%, особенно, от 0,01 до 1 мас.%, по отношению к общей массе водного препарата (Lw).

Подходящими в качестве (F12) являются общеизвестные вещества, особенно, ингибирующие грибковый или бактериальный рост вещества и/или микробициды, которые являются коммерчески доступными, и используемые концентрации могут варьироваться в зависимости от применения [либо для защиты раствора (Lw), либо, если желательно, также для защиты обработанных бумаги или картона] и соответствуют концентрациям, рекомендованным в каждом случае; они составляют, например, ≤2 мас.%, особенно, от 0,01 до 1 мас.%, по отношению к общей массе водного препарата (Lw).

Водные растворы (Lw) содержат компоненты (W), в частности, (W1) и необязательно присутствующие дополнительные добавки (W2), (W3) и/или (W4) в растворенном виде. Добавки (F) также могут быть (за исключением нескольких вспенивателей (F1)) в виде истинного или коллоидного раствора или в случае водонерастворимых антивспенивателей, таких как, например, воски, парафины или масла, также в виде дисперсии [где, если они вообще присутствуют, их пропорция является такой малой, что внешний вид (Lw) является таким, как из чистого раствора]. Специфический объект изобретения представлен растворами (Lw), которые по существу состоят из (W), воды и, если желательно, (F).

Растворы (Lw) могут быть получены простым смешением (W1) с водой и, если желательно, смешением с, по меньшей мере, одним из компонентов (W2), (W3) и (W4) и, если желательно, добавлением (F), и могут обрабатываться, транспортироваться и/или использоваться непосредственно в том виде, в котором они были получены. Концентрация (W) может значительно изменяться в зависимости от вида применения вещества для поверхностной отделки. Если используются очень разбавленные растворы (Lw), может быть предпочтительным сначала получать концентрированный раствор (Lw), например, с содержанием (W) в интервале от 5 до 70 мас.%, предпочтительно, от 10 до 40 мас.%, для целей транспортировки и хранения, и затем разбавлять его до желаемой используемой концентрации водой, например, до содержания (W) в интервале от 0,1 до 20 мас.%, предпочтительно, от 0,2 до 10 мас.%.

"Разглаживающими валками" в способе изобретения могут быть любые валки или цилиндры в бумагоделательной машине, в которой бумажный или картонный лист, обработанный (Lw), подвергается давлению и разглаживанию, в частности, для того, чтобы дополнительно уплотнить волокнистую структуру листа и создать поверхность с соответствующим лоском и/или гладкостью. Более конкретно, они включают каландры, разглаживающие прессы и сушильные цилиндры.

Растворы (Lw) преимущественно наносят на поверхность бумажного или картонного листа (В) в, по меньшей мере, одной соответствующей части бумагоделательной машины, в которой соответствующий лист (В) способен впитывать жидкость, в частности, там, где имеет место сушка, главным образом, например, в прессовой части, или, предпочтительно, в сушильной части перед разглаживающим прессом, и/или для каландрированной бумаги также при повторном увлажнении перед каландрированием. Нанесение раствора (Lw) преимущественно имеет место таким образом, что (W1) увеличивается в концентрации на поверхности бумаги или картона в процессе сушки соответствующими валками, в частности, каландрами. В частности, раствор (Lw) может быть, например, напылен на лист (В) или нанесен с помощью валков, или так, что лист не пропитывается (Lw), или альтернативно так, что бумажный лист может быть пропитан (Lw), но затем высушен таким образом, что (W1) увеличивается в концентрации на поверхности листа в процессе сушки. (Lw) преимущественно наносят в такой концентрации, что полное влагосодержание бумаги или картона находится в интервале от 4 до 30 мас.%, предпочтительно, от 5 до 25 мас.%, в частности, находится в интервале от 8 до 30 мас.%, предпочтительно, от 12 до 25 мас.%, в сушильной части или находится в интервале от 4 до 16 мас.%, предпочтительно, от 5 до 14 мас.% при повторном увлажнении перед каландрированием.

Нанесение (Lw) может быть выполнено на одну или обе стороны в зависимости от типа и назначения бумаги или картона. Одностороннее нанесение является подходящим, например, для верхнего слоя картона, для этикеточной, офсетной или упаковочной бумаги. Двухстороннее нанесение является подходящим, например, для графических бумаг, бумаги для книгопечатания, журнальной, газетной, почтовой, чертежной или офисной бумаги или также для специальных однослойных видов картона, таких как, например, цветной склеенный картон. (Lw) преимущественно наносится с такой скоростью нанесения, что концентрация (W) по отношению к сухой основе находится в интервале от 0,005 до 8 г/м2, предпочтительно, от 0,02 до 2 г/м2, и концентрация (W1) по отношению к сухой (а. с.) основе находится в интервале от 0,005 до 5 г/м2, преимущественно от 0,01 до 3 г/м2, предпочтительно, от 0,05 до 1 г/м2. Влажный бумажный или картонный лист, который был поверхностно обработан (Lw), затем может быть пропущен через соответствующие валки и высушен, в частности, разглажен валковым прессованием, предпочтительно, с помощью валков или каландров для сушки или промежуточного каландра или разглаживающего пресса или с помощью каландров для каландрирования.

Нанесение (W) раствора (Lw) преимущественно выполняется в, по меньшей мере, одной соответствующей части получения бумаги, преимущественно в части, в которой лист основы имеет относительно низкое влагосодержание, например, ≤40%, предпочтительно, ≤30%, так что водный раствор (Lw) распределяется как можно более однородно на поверхности листа основы.

Соответствующей частью получения бумаги или получения картона является сушильная часть. Если нанесение (Lw) выполняется в сушильной части, то преимущественно в этой части не выполняется ни проклеивание, ни покрытие поверхности. (Lw) преимущественно наносят в сушильной части на каландрах или до каландров на лист основы, который еще имеет собственную остаточную влажность, что обычно имеет место в этих частях бумагоделательной машины, например, в интервале от 4 до 30 мас.%, в частности, от 8 до 30 мас.%, главным образом, от 12 до 25 мас.%. В сушильных каландрах раствор (Lw) может быть нанесен, например, распылением или валками, например, с использованием аналогичных распылительных установок или наносящих валков или других систем нанесения, как известно, например, для проклеивания поверхности. Для указанного вида нанесения предпочтение отдается концентрированным растворам (Lw), например, растворам, имеющим содержание (W) в интервале от 5 до 70 мас.%, предпочтительно, от 10 до 40 мас.%, для того, чтобы ввести как можно меньше дополнительной воды, которая затем должна быть испарена. (Lw ) могут наносить на промежуточных каландрах, либо концентрированный раствор (Lw), такой как на сушильных каландрах, может быть нанесен, либо осуществляют повторное увлажнение водой, добавленной к увлажняющей воде в соответствующей концентрации, или разбавленный раствор (Lw), например, с содержанием (W) от 0,01 до 10 мас.%, предпочтительно, от 0,02 до 5 мас.%, также может быть использован для увлажнения листа основы на увлажняющих каландрах. Сушка может быть выполнена традиционным образом с использованием обычных сушильных валков и батарей сушильных валков и, если желательно, каландров и батарей каландров в сушильной части, и при температурных условиях сушки, которые используются в ней, например, при сушке паром или горячим воздухом или другими нагревательными системами, например, в температурном интервале от 100 до 250°С и при давлении разглаживания и прокатки, в частности, давлении между валками и при условиях давления в линии, которые являются обычными в данной области техники.

Другой соответствующей частью получения бумаги и получения картона является каландрирование. Если нанесение (Lw) выполняется в процессе повторного увлажнения перед каландрированием, бумажный или картонный лист, при желании, также может быть слегка поверхностно проклеен или покрыт настолько, что сохраняется вышеуказанная гидрофильность высушенного листа. (Lw) преимущественно наносится в части каландрирования на или до каландров на лист основы, который имеет влагосодержание, соответствующее повторному увлажнению, которое является обычным для каландрирования, например, в интервале от 4 до 16 мас.%, главным образом, от 5 до 14 мас.%. Перед каландрированием раствор (Lw) может быть, например, нанесен на повторно увлажненный лист распылением или наносящими валками, например, с использованием аналогичных распылительных или других наносящих систем, какие являются известными, например, для проклейки поверхности. Для указанного вида нанесения предпочтение отдается концентрированным растворам (Lw), например, имеющим содержание (W) в интервале от 5 до 70 мас.%, предпочтительно, от 10 до 40 мас.%. Однако (Lw) также может быть чрезвычайно успешно использован в повторно увлажняющей воде. В данном случае, например, либо концентрированный раствор (Lw) в соответствующей концентрации может быть введен в повторно увлажняющую воду, либо разбавленный раствор (Lw), например, с содержанием (W) от 0,01 до 10 мас.%, предпочтительно, от 0, 02 до 5 мас.%, также может быть использован для повторного увлажнения листа. Каландрирование/сушка может быть выполнена традиционным способом с использованием каландров и батарей каландров, обычных для каландрирования, и при обычных условиях, например, с охлаждением каландров или регулированием температуры паром или другими системами регулирования температуры, например, в температурном интервале от 40 до 120°С, и при давлении разглаживания и каландрирования, в частности, при давлении между валками и при условиях давления линии, которые являются традиционными.

Скорость получения бумаги или картона может поддерживаться на уровнях, которые являются традиционными, например, от 60 до 1700 м/мин, причем способ согласно изобретению обеспечивает неожиданно высокое использование характеристик машины, т.к. поверхностная отделка с помощью (W1) согласно изобретению обеспечивает поверхность бумажного или картонного листа с неожиданно хорошей, по существу свободной от хлопьев, структурой при одновременном увеличении прочности на разрыв во влажном состоянии, так что процесс может происходить при очень высокой скорости - например, от 500 до 1700 м/мин в зависимости от качества бумаги или картона - и с оптимальным использованием характеристик машины с значительно сниженной вероятностью остановок процесса из-за разрушения листа.

Давление разглаживания и давление каландрирования, в частности, давление между валками и условия давления в линии (или линейного усилия) могут поддерживаться в пределах, которые являются традиционными или даже ниже, например, от 10 до 500 кН/м (особенно, от 10 до 300 кН/м для графических бумаг) в зависимости от машинной части, например, от 20 до 200 кН/м в разглаживающем прессе и от 100 до 500 кН/м в процессе каландрирования в зависимости от качества бумаги или картона (например, от 100 до 200 кН/м для писчей и печатной бумаги, от 200 до 300 кН/м для мелованной бумаги для художественной печати, от 400 до 500 кН/м для конденсаторной бумаги). Благодаря тому, что бумаги и картоны с оптимальными свойствами сжимаемости, разрушения сгиба и пригодности для печатания могут получаться согласно изобретению, давления прокатки и каландрирования могут быть снижены до минимума, например, от 8 до 250 кН/м для графических бумаг, например, от 15 до 150 кН/м в разглаживающем прессе и, например, от 40 до 250 кН/м в процессе каландрирования, в зависимости от качества бумаги или картона (например, от 40 до 150 кН/м для писчей и печатной бумаги и от 120 до 250 кН/м для мелованной бумаги для художественной печати).

Качество бумаги или картона, полученных в соответствии с изобретением, является превосходным, особенно, если (W) наносится перед каландрированием. Сжимаемость и пригодность в качестве графических бумаг, в частности, для письма и печати, особенно, для офсетной печати, являются удивительно хорошими. Бумажные или картонные листы (Bw), поверхностно обработанные (Lw) в соответствии с изобретением, являются также очень стойкими к пожелтению, вызванному действием света и/или тепла, где в качестве добавок, снижающих пожелтение, вещества (Lw) для поверхностной отделки согласно изобретению имеют неожиданно хорошее и длительное действие, даже при использовании очень малого количества активного вещества (W) или (W1) (например, которое является достаточным для получения только толщины мономолекулярного слоя).

С помощью использования растворов (Lw), содержащих (W3), прочностные свойства на разрыв и свобода от ворсинок или гладкость и лоск могут быть дополнительно улучшены.

Специальные цветные эффекты и/или белые эффекты могут быть достигнуты использованием (W2) - содержащих растворов (Lw). В частности, если (W2) является красителем или смесью красителей (W21), бумага и картон могут быть окрашены с оптимальным выходом красителя. Для этого подходящее вспомогательное красящее вещество (например, электролит, как описано выше, в качестве разбавителя или (W4) и/или выравнивающий агент) может, например, также быть добавлено, например, к содержащему краситель раствору (Lw). Аналогично, если (W2) является оптическим осветлителем (W22), оптически осветленная бумага или оптически осветленный картон могут быть получены с оптимальным выходом указанным способом.

Картоны и бумаги (Вw), которые различаются своей белизной и стойкостью к разрыву во влажном состоянии, и которые (особенно, каландрированные бумаги или картоны) отличаются привлекательным лоском и оптимальными поверхностью и структурой, в частности, также своей гладкостью и сжимаемостью, и своей применимостью в качестве графических бумаг, особенно, также для глубокой печати и офсетной печати, получаются очень экономичным образом способом согласно изобретению и с веществами (Lw) для поверхностной отделки согласно изобретению. Содержащие древесину бумажные и картонные листы, в частности, содержащие древесную массу, или лигнинсодержащие бумажные или картонные листы, которые были поверхностно обработаны (Lw) в соответствии с изобретением, и которые отличаются своей высокой стабильностью белизны, также должны быть выделены особо.

Бумажные листы и картонные листы (Bw), получаемые в соответствии с изобретением поверхностной обработкой (В) с помощью (Lw), как описано, являются также предметом изобретения, в частности, гладкие и, предпочтительно, каландрированные бумаги, особенно, графические бумаги.

Бумажные листы или картонные листы (Bw), получаемые в соответствии с изобретением поверхностной обработкой (В) с помощью (Lw), могут быть традиционно подготовлены для дальнейшего использования, например, намоткой или разрезкой и затем упаковкой, и затем поданы для дальнейшего использования в такой форме, в частности, для письма, печати или графической обработки другим образом, где они также отличаются своей размерной стабильностью.

Бумажные или картонные листы (Bw) являются весьма подходящими в качестве графических бумаг и картонов, т.е. в качестве основ для графической обработки (в частности, письма или печати) при нанесении чернил или печатных красок с соответствующими цветами, типами, скоростями нанесения и шаблонами способами, выбранными в каждом случае в соответствии с имеющейся основой и желаемым эффектом. Бумаги и картоны (Вw) (либо в разрезанном виде в виде бумажных листов, либо в виде рулона) являются особенно применимыми для печати, т.е. в качестве печатных бумаг или картонов для любых желаемых способов печати, которые являются традиционными (главным образом, типографская печать, плоская печать, глубокая печать и репродукционная печать), где они отвечают в неожиданно высокой степени требованиям для печатных бумаги и картона или для пригодности к печатанию, как определено на 2-ой Международной конференции Специализированных Графических институтов в 1953 году. Любые подходящие способы печати, которые являются традиционными и соответствуют конкретной природе (В), могут быть использованы на основах (Bw) согласно изобретению, особенно, типографская печать, газетная печать и обычно глубокая печать и офсетная печать, причем мешающие явления, такие как ворс, отложения на резиновых печатных полотнах и точки пропуска при глубокой печати, можно значительно предотвратить или снизить до не мешающего минимума. Особенно важно указать, что бумаги, которые являются подходящими для глубокой печати (т.е., главным образом, содержащие древесину или лигнинсодержащие типы бумаг, содержащие не менее 10% (например, от 20 до 60%) древесной массы и высокую пропорцию использованной бумаги, также известные как "натуральная бумага для глубокой печати"), являются весьма подходящими для офсетной печати, если они были поверхностно обработаны (Lw) согласно изобретению с получением бумаг (Bw ).

Дополнительным предметом изобретения является способ получения бумаги или картона, которые обрабатываются письмом или печатью и/или графически другим образом при нанесении, по меньшей мере, одного графического образца краски на основу, состоящую из бумаги или картона, и сушки, который отличается тем, что основой, используемой для этой цели, является бумага или картон (Вw), которые поверхностно отделаны с помощью (Lw), как описано выше.

Особенно могут быть использованы способы печати, как указано выше, главным образом, глубокая печать, газетная печать, типографская печать и офсетная печать. В частности, предпочтительно, непроклеенная бумага (Bw) или, предпочтительно, непроклеенный картон (Вw) может быть использован в качестве основы как для глубокой печати, так и для офсетной печати.

Печать может быть выполнена с использованием любых желательных традиционных печатных красок, которые содержат компоненты, являющиеся традиционными, особенно, по меньшей мере, один краситель и подходящий носитель или подходящее связующее и необязательные добавки. В качестве красителей используют, главным образом, пигменты (например такие, как определено, а также приведено под заголовком "Пигменты" в Colour Index), необязательно комбинированные с минеральными наполнителями (такими, которые обычно используют в печатных красках). В качестве связующих используют, главным образом, смолы, которые, преимущественно, смешиваются с маслами. Смолами являются большей частью алкидные смолы и/или фенилмодифицированные канифольные смолы, которые, если желательно, могут быть смешаны с другими носителями, такими как подходящие типы битума. В качестве масел могут быть использованы окислительно сохнущие масла (главным образом, растительные масла, в частности, льняное масло или древесный деготь) и физически сохнущие масла. В качестве добавок преимущественно используются ускорители сушки, такие как, например, соли олова, кобальта или марганца, например, октаноат марганца, и/или, необязательно, другие добавки, такие как воски. Такие компоненты и добавки или соответствующие печатные краски являются известными и описанными в большом числе в специальной литературе, например, в ЕР-А-42515, 228372 и 666293. Если желательно, однако, могут быть также использованы водные печатные краски, например, описанные в ЕР-А-633143. Композиция таких печатных красок является, например, следующей:

10-35% красителя (состоящего из 10-25% пигмента и 0-15% минерального наполнителя),

20-73% смол (если желательно, смешанных до половины с веществами смеси, такими как битум или окислительно сохнущими маслами),

15-60% минерального масла,

2-12% добавок (например, агентов, улучшающих сушку, и, если желательно, восков).

Для экспериментальных целей также можно использовать стандартные печатные краски, такие как коммерчески доступные (например, опытные краски 408001 Inko 11,2; 408002 Inko 14,8; 408003 Inko 19,5 и 408004 Inko 25,0 от Farbenfabriken Michael Huber, Мюнхен, Германия).

Чистые оттиски с оптимальной цветной массой, устойчивостью и очень чистыми контурами могут быть получены на указанных основах с оптимальными свойствами печати, в частности, без мешающих явлений отслаивания, отложений краски или точек пропуска или проницаемости краски.

В последующих примерах проценты обозначают масс. проценты, а температура указывается в градусах Цельсия; "CI" установлено для "Цветного индекса". Полиэтиленгликоли, используемые в последующих примерах, являются коммерчески доступными продуктами, которые указаны с их средней молекулярной массой, и у которых молекулярно-массовое распределение составляет 99,6% в интервале от 0,4 до 2 раз от установленной молекулярной массы. В качестве оптического осветлителя CI используют флуоресцентный осветлитель 321 в виде водного 20% раствора, и используемые количества основаны на указанной форме. Глиоксальный сшивающий агент используется в виде водного 42% раствора, и используемые количества основаны на указанной форме. Бумагами, использованными в последующих примерах, являются бумаги, полученные на бумажной фабрике, и они получены на соответствующей стадии получения бумаги, которая соответствует последующим примерам.

Используются следующие растворы (Lw):

Раствор 1: 100 г полиэтиленгликоля 4000 в 900 г воды.

Раствор 2: 100 г полиэтиленгликоля 4000 и 60 г водного глиоксального сшивающего агента (Cartabond TSI) в 1115 г воды. Массовое соотношение между полиэтиленгликолем 4000 и глиоксальным сшивающим агентом равно 4:1.

Раствор 3: 100 г полиэтиленгликоля 4000 и 500 г CI флуоресцентного осветлителя 321 в 1400 г воды.

Раствор 4: 100 г полиэтиленгликоля 2000 в 900 г воды.

Раствор 5: 100 г полиэтиленгликоля 2000 и 500 г CI флуоресцентного осветлителя 321 в 1400 г воды.

Раствор 6: 100 г полиэтиленгликоля 2000 и 79,3 г водного глиоксального сшивающего агента (Cartabond TSI) в 1153,7 г воды. Массовое соотношение между полиэтиленгликолем 2000 и глиоксальным сшивающим агентом равно 3:1.

Раствор 7: 100 г полиэтиленгликоля 4000, 120 г водного глиоксального сшивающего агента (Cartabond TSI) и 125 г CI флуоресцентного осветлителя 321 в 1655 г воды. Массовое соотношение между полиэтиленгликолем 4000 и глиоксальным сшивающим агентом равно 2:1.

Пример 1

Использованная бумага: некаландрированная SCA-бумага, полученная на бумажной фабрике (натуральная бумага для глубокой печати с основной массой 56 г/м2. Композиция пульпы:

более 80% древесной массы и примерно 15-20% химической пульпы, дополнительно содержащей 33% каолина в качестве наполнителя, полученная без использования рециркулированной бумаги при рН 5,5, для каландрирования в суперкаландре).

Бумагу разрезают на прямоугольники размером 1 м2 и растягивают на плоской поверхности. Раствор 1 напыляют равномерно на бумагу со скоростью нанесения 1,12 г/м2 раствора 1, что соответствует увлажнению 14%, с использованием коммерчески доступного воздушного краскопульта, в емкость которого было загружено соответствующее количество раствора 1. Бумагу, поверхностно обработанную указанным образом, каландрируют на лабораторном каландре в следующих условиях:

Нанесение полиэтиленгликоля 4000 составляет 0,112 г/м2, что соответствует нанесению 0,2% а.с. по отношению к волокнистому материалу. Бумагу кондиционируют и испытывают на механические и оптические свойства по сравнению с бумагой, которая была получена из такой же исходной SCA-бумаги с таким же количеством дистиллированной воды вместо раствора 1, таким же образом в остальном. Результаты сравнительных испытаний приведены в таблице 1.

Пример 2

Использованная бумага: некаландрированная SCA-бумага, полученная на бумажной фабрике (улучшенная газетная бумага с основной массой 60 г/м2; с высоким содержанием рециркупированной бумаги и с карбонатом кальция в качестве наполнителя, полученная при рН 7,2, для каландрирования на суперкаландре).

Бумагу разрезают на прямоугольники размером 1 м2 и растягивают на плоской поверхности. Раствор 1 напыляют равномерно на бумагу со скоростью нанесения 1,8 г/м2 раствора 1, что соответствует увлажнению 14%, с использованием коммерчески доступного воздушного краскопульта, в емкость которого было загружено соответствующее количество раствора 1. Бумагу, поверхностно обработанную указанным образом, каландрируют на лабораторном каландре в следующих условиях:

Нанесение полиэтиленгликоля 4000 составляет 0,18 г/м2, что соответствует нанесению 0,3% а.с. по отношению к волокнистому материалу.

Пример 3

Методика является такой же, как описано в примере 2, с тем отличием, что вместо раствора 1 наносят такое же количество раствора 2.

Пример 4

Методика является такой же, как описано в примере 2, с тем отличием, что вместо раствора 1 наносят такое же количество раствора 3.

SCB-бумаги, обработанные в примерах 2, 3 и 4, кондиционируют и каландрируют, как в примерах 1 и 2, и затем испытывают на механические и оптические свойства по сравнению с бумагой, полученной из такой же исходной SCB-бумаги с таким же количеством дистиллированной воды вместо раствора 1, 2 или 3 аналогично в остальном. Результаты сравнительных испытаний приведены в таблице 2.

Пример 5

Использованная бумага: древесиносодержащая ((w.c.)(дс)) бумага - основа для покрытия, полученная на бумажной фабрике (с основной массой 36 г/м2. Состав пульпы: 60% древесной массы и 40% химической пульпы, дополнительно содержащей 9,5% наполнителя).

Бумагу разрезают на прямоугольники размером 1 м2 и растягивают на плоской поверхности. Раствор 4 напыляют равномерно на бумагу со скоростью нанесения 0,729 г/м2 раствора 4, что соответствует увлажнению 14%, с использованием коммерчески доступного воздушного краскопульта, в емкость которого было загружено соответствующее количество раствора 4. Бумагу, поверхностно обработанную указанным образом, каландрируют на лабораторном каландре в следующих условиях:

Нанесение полиэтиленгликоля 2000 составляет 0,072 г/м2, что соответствует нанесению 0,2% а.с. по отношению к волокнистому материалу.

Пример 6

Методика является такой же, как описано в примере 5, с тем отличием, что вместо раствора 4 наносят такое же количество раствора 5.

Пример 7

Методика является такой же, как описано в примере 5, с тем отличием, что вместо раствора 4 наносят такое же количество раствора 6.

Бумаги, полученные в примерах 5, 6 и 7, кондиционируют, разглаживают и испытывают на оптические свойства по сравнению с бумагой, полученной из такой же исходной SCB-бумаги с таким же количеством дистиллированной воды вместо раствора 1, 2 или 3, аналогично в остальном. Результаты сравнительных испытаний представлены в таблице 3.

Пример 8

Использованная бумага: древесинонесодержащая ((w.f.) (днс)) бумага - основа для покрытия, полученная на бумажной фабрике (с основной массой 80 г/м2, содержащей 12% наполнителя).

Бумагу разрезают на прямоугольники размером 1 м2 и растягивают на плоской поверхности. Раствор 4 напыляют равномерно на бумагу со скоростью нанесения 1,2 г/м2 раствора 4, что соответствует увлажнению 14%, с использованием коммерчески доступного воздушного краскопульта, в емкость которого было загружено соответствующее количество раствора 4. Бумагу, поверхностно обработанную указанным образом, каландрируют на лабораторном каландре в следующих условиях:

Нанесение полиэтиленгликоля 2000 составляет 0,12 г/м2, что соответствует нанесению 0,15% а.с. по отношению к волокнистому материалу.

Древесинонесодержащую (днс) бумагу, обработанную в примере 8, кондиционируют, разглаживают и испытывают на оптические свойства по сравнению с бумагой, полученной из такой же исходной днс-бумаги с таким же количеством дистиллированной воды вместо раствора 4, аналогично в остальном. Результаты сравнительных испытаний представлены в таблице 4.

Испытания, проводимые в примерах, выполняют в соответствии со следующими стандартами:

- Определение массы на единицу поверхности (основная масса) бумаги или картона - в соответствии со стандартом DIN ISO 536;

- Шероховатость Паркер-Принт-поверхности (PPS) - в соответствии с BS 6563 (1985);

- Лоск 75° Лехманн;

- Степень белизны R457 - в соответствии с DIN 53245, части 1+2;

- Коэффициент отражения - по DIN 53145, часть 1;

- Показатель пожелтения - по DIN 53145.

Пример 9

Используемая бумага: SC-A-бумага, полученная на бумажной фабрике (натуральная бумага для глубокой печати с основной массой 56 г/м2; состав пульпы: > 70% древесной массы и примерно 15 серой бумаги в виде DIP (бумага, освобожденная от краски) и 12-15% химической пульпы, дополнительно содержащей 33% каолина в качестве наполнителя, полученной без рециркулированной бумаги при рН 6,8, для каландрирования в суперкаландре).

Бумагу наматывают в рулоны шириной 80 см и упаковывают. На пилотной установке, соответствующей крупномасштабному производству, раствор 7 наносят при скорости бумаги 800 м/мин в следующей концентрации:

0% (только вода), что является контрольным опытом;

8% раствора 7 (0,4% полиэтиленгликоля 4000).

Обработанную таким образом бумагу каландрируют на каландре по принципу Януса (Producer Voith Sulzer Krefeld) с 10 валками с пластиковым покрытием при температуре 130°С и скорости 1200 м/мин и в следующих условиях каландрирования:

А нагрузка 300 кН/м, без и с увлажнением паром;

В нагрузка 400 кН/м, без и с увлажнением паром.

Получают следующие результаты:

Из приведенных результатов следует, что:

1) при одинаковом лоске получены лучшие значения почернения при каландрировании;

2) при одинаковом лоске может быть значительно снижена нагрузка каландра, что дает улучшенные свойства (стойкость к изгибанию, непрозрачность, светлость) каландрированной бумаги.

Примеры печати

Пример печати А

Машина глубокой печати для испытаний [Testacolor, Prufbau Einlehner (System Haindl)][A. Brennig - Comparison of two different intaglio test printing machines - Wochenblatt fur Papierfarber, 106, pp. 301-304 (1978) №8].

Машина глубокой печати для испытаний имеет 2 цилиндра, а именно:

а) традиционно протравленный; в) электрохимически гравированный.

Показатели вязкости краски определяют с использованием чашки Форда. Глубокую печать оценивают по:

- лоску печати,

- точкам пропуска,

- почернению.

Оптическая классификация экспериментальных оттисков глубокой печати в полном тоне, полутоне и двухсторонней печати показывает, что при использовании бумаги, полученной в соответствии с примером 1, лоск печати (измеренный с использованием гониофотометра Цейса на печатных участках полного тона) увеличивается на 27% по сравнению с соответствующей необработанной бумагой, а при использовании бумаги, полученной в соответствии с примером 2, лоск печати увеличивается на 23% по сравнению с соответствующей необработанной бумагой.

Визуальная оценка точек пропуска показывает, что оттиски на бумагах, полученных в соответствии с примерами 1 и 2, имеют значительно меньше точек пропуска, чем соответствующие оттиски, полученные для сравнения на соответствующих необработанных сравнительных бумагах.

Пример печати В

С использованием экспериментальных красок 40 8001 Inko 11,2 и 40 8002 Inko 14,8 от фирмы Farbenfabriken Michael Huber Munich и бумаг, полученных в соответствии с примером 3, наносят печать в сравнении с необработанной бумагой в соответствии с "тестом на выщипывание" по рабочим инструкциям от фирмы Farbenfabriken Michael Huber Munich с использованием следующих данных и с применением опытной установки офсетной печати от фирмы Prufbau (Германия):

Подача краски для красящей установки

Первое видимое нарушение пленки краски оценивается как начало выщипывания. Бумага, полученная в соответствии с примером 3, имеет значительно лучшее поведение в тесте на выщипывание с обеими экспериментальными красками по сравнению с соответствующей необработанной сравнительной бумагой.

Реферат

Изобретение относится к бумажному производству и производству картона. Способ получения поверхностно отделанной бумаги или картона (Вw) включает нанесение водного раствора (Lw) ингредиента (W) для поверхностной отделки на гидрофильный бумажный или картонный лист (В), где (W) содержит полиэтиленгликоль (W1) со средней молекулярной массой Мw≥1500 или смесь полиэтиленгликоля (W1) и, по меньшей мере, одной дополнительной отделочной добавки и/или рецептурной добавки, в такой концентрации, что полное влагосодержание в бумаге или в картоне находится в диапазоне от 4 до 30 мас.% Затем лист бумаги или картона, поверхностно обработанный (Lw), пропускают через разглаживающие валки и сушат. Вещество для поверхностной отделки бумаги или картона представляет собой водный раствор (Lw) ингредиента (W) для поверхностной отделки или ингредиента (W) и, по меньшей мере, одной неотделочной рецептурной добавки (F), в котором (W) содержит полиэтиленгликоль (W1) со средней молекулярной массой Mw≥1500 и, по меньшей мере, одну дополнительную отделочную добавку и/или рецептурную добавку. Добавка выбирается из антивспенивателей и агентов для защиты от вредного воздействия микроорганизмов, и отделочную добавку (W3), представляющую собой, по меньшей мере, одну добавку, увеличивающую прочность во влажном состоянии, при этом концентрация (W) составляет ≥0.1 мас.% и ≤70 мас.%, а концентрация (W1) составляет ≤50 мас.% Бумага или картон подвергается поверхностной отделке по вышеуказанному способу. Способ получения графически обработанных бумаги или картона включает нанесение, по меньшей мере, одного шаблона графической краски на основу бумаги или картона и сушки. В качестве основы используется поверхностно отделанная бумага (Bw) или поверхностно отделанный картон (Bw). Изобретение позволяет улучшить качество бумаги, а также избежать снижения производительности и дополнительного загрязнения сбросовых вод. 4 н. и 9 з.п. ф-лы, 5 табл.

Комментарии