Способ обработки субстрата - RU2436882C2

Код документа: RU2436882C2

Чертежи

Описание

Изобретатели: Gary P. Fugitt, Scott E.Ginther, John W. Stolarz, Robert W. Carlson, Stanley H. ScGrew, Steven P. Metzler, Terrell J. Green

ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Указанная заявка претендует на преимущественный приоритет по отношению к 35 U.S.C. §119(е) предварительной заявке, №60/776114, зарегистрированной 23 февраля 2006, которая приведена здесь в качестве ссылки в полном объеме.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу обработки субстрата композицией, образующей полимерную пленку. Более конкретно, изобретение относится к способу изготовления бумаги или картона, предусматривающему стадию нанесения на субстрат покрытия, образующего полимерную пленку, и контактирование полимерного покрытия с нагретой поверхностью, когда полимерное покрытие еще находится во влажном состоянии. Получаемый полимерный слой имеет гладкую поверхность с пустотами (например, пузырьками) непосредственно под поверхностью. В некоторых вариантах осуществления полимерное покрытие может состоять из сшиваемого гидрогеля, и на полимерное покрытие на поверхности субстрата может быть нанесен сшивающий раствор для образования по меньшей мере частично сшитого полимерного покрытия, которое затем контактируют с нагретой поверхностью. Данное изобретение относится также к продукту, который представляет собой обработанный субстрат.

Бумагу получают главным образом непрерывным способом производства, при котором разбавленная водная суспензия целлюлозного волокна втекает во влажную часть бумагоделательной машины, а затвердевшее высушенное полотно неопределенной длины непрерывно выходит из сухой части бумагоделательной машины. Влажная часть бумагоделательной машины имеет один или более напорных ящиков, дренажную секцию и зону давления. Сухая часть современной бумагоделательной машины состоит из множества нагретых водяным паром вращающихся валков с оболочкой, распределенных в направлении движения змеевидного полотна под кожухом, удерживающим тепло. Хотя существует множество вариантов конфигурации для каждой из секций указанной бумагоделательной машины, коммерчески наиболее важный вариант представляет собой длинно-сеточную бумагоделательную машину, в которой напорный ящик подает широкую струю суспензии на движущееся сито с экстремально тонкими отверствиями.

Сито сконструировано и движется, как бесконечный ремень, перемещаемый над множеством несущих роликов или монтажных пленок. Перепад давления поперек экрана от стороны, контактирующей с суспензией к противоположной стороне, вытягивает воду из суспензии через сито, в то время как секция сита движется вдоль части концентрационного стола пути сита. Когда вода, разбавляющая суспензию, извлечена, волокнистые составляющие суспензии накапливаются на поверхности сита в виде сырой, но уплотненной подушки. После достижения у конца отрезка концентрационного стола подушка накапливает достаточную массу и прочность при растяжении, чтобы выдержать короткий зазор между ситом и первым прижимным роликом. Первый прижимный ролик переносит подушку в первый зажим, в котором основной объем воды, остающийся в подушке, удаляют обжимными вальцами. (Далее) может следовать один или более дополнительных давящих зажимов.

Из первой секции давления подушка непрерывно, теперь обычно характеризующуюся как влажная, поступает в сушильную секцию бумагоделательной машины, чтобы термодинамически удалить остающуюся воду.

Вообще говоря, наиболее важные волокна для изготовления бумаги получают из хвойной древесины и твердой древесины трех сортов. Однако в некоторых случаях могут быть использованы волокна из соломы или выжатого сахарного тростника. Для отделения волокон для бумажного производства от композиции природной растительности используют как химические, так и механические способы разделения на волокна, хорошо известные на современном уровне техники. Волокна для бумажного производства, полученные химическими способами и методами разделения на волокна, обычно называют целлюлозой, тогда как волокна для бумажного производства, полученные механическими способами разделения на волокна, могут быть названы древесной массой. Существуют также комбинированные процессы, такие как полухимические, термохимические или термомеханические. Любой из трех сортов может быть разделен на волокна любым из химических или механических способов. Однако некоторые виды и способы разделения на волокна более экономичны или функциональны, чем другие.

Важным различием между целлюлозой и древесной массой является то, что древесная масса может быть подана на бумагоделательную машину непосредственно со стадии расщепления на волокна. С другой стороны, целлюлоза после химической варки должна быть, как минимум, механически расщеплена на волокна, промыта и просеяна. Обычно целлюлозу также механически очищают после просеивания и до (подачи) на бумагоделательную машину. Далее, средняя длина волокна древесной массы, как правило, короче, чем у (волокон) целлюлозы. Однако длина волокна также сильно зависит от сорта древесины, из которого получают волокно. Волокна хвойной древесины обычно в три раза длиннее, чем волокна твердой древесины.

Критические свойства конкретной бумаги определяются большей частью видом сырья и способом, которым обрабатывается указанное сырье бумагоделательной машиной и формуется бумажное полотно. Важными действующими факторами при формировании бумажного полотна являются напорный ящик и сито.

Бумага и картон с покрытием, используемые для печати и упаковки, обычно требуют наличия высокого уровня глянца, отличной гладкости и отличной пригодности для печатания, также как и определенной прочности и характеристик жесткости.

Если бумага или картон с покрытием имеет высокую жесткость, они могут спокойно проходить через высокоскоростную печатающую или упаковочную машину с меньшим заклиниванием подачи. Бумага более высокой жесткости может быть выгодно использована в книгах, журналах и каталогах, поскольку она обеспечивает на ощупь твердость или тяжесть, подобно книге в твердой обложке. Для упаковки высокая жесткость необходима для поддерживания структурной целостности картонного изделия во время наполнения и последующего использования.

Жесткость тесно связана с массой основы и плотностью бумаги. Существует общая тенденция повышения жесткости с увеличением массы основы и уменьшения ее с повышением плотности бумаги. Жесткость и другие свойства могут быть улучшены путем увеличения массы основы. Однако это может привести к использованию в изделии большего количества волокон, что повышает цену и массу. Поэтому желательна бумага или картон с покрытием с высокой жесткостью, но с умеренной массой основы. Бумага с умеренной массой основы также более экономична, так как используется меньше сырья (волокна). Кроме того, стоимость транспортировки, зависящая от массы, ниже для бумаги с низкой массой основы.

Кроме высокой жесткости бумага или картон с покрытием, которые должны быть пригодны для печатания, часто требуют высокого глянца и гладкости. Для бумаги или картона с покрытием с указанными качественными характеристиками плотность обычно может быть повышена до такой степени, чтобы стать пригодной для использования в качестве поверхности, пригодной для печатания. Гладкости обычно достигают каландрованием. Однако каландрование может вызвать уменьшение толщины, которое обычно приводит к уменьшению жесткости. Процесс каландрования ухудшает жесткость бумаги в результате значительного уменьшения толщины и увеличения плотности. Стандартный лист обычного картона с покрытием, как правило, труднее уплотняется при каландровании для обеспечения шероховатости поверхности, достаточной для получения конечной гладкости покрытия, приемлемой в промышленности. Указанные способы каландрования, включая обработку влажной массы, могут повысить плотность вплоть до от 20% до 25%.

Таким образом, соотношение между глянцем и жесткостью и между гладкостью и жесткостью обычно противоположно друг другу для данного количества волокна на единицу поверхности. Сортами упаковки торгуют, основываясь на толщине, так что способы производства, которые уменьшают толщину (повышая плотность картона), увеличивают продажную цену. Способы, которые вызывают меньшее уменьшение толщины, экономят стоимость материала. Толщину измеряют в "пунктах", где пункт = 0,001 дюйма. Например, обычный способ изготовления 10-пунктного картона требует использования картона плотностью более 12 пунктов перед каландрованием. Желательно иметь возможность получать конечный картон примерно той же плотности, что и исходный субстрат.

Усовершенствования в способе каландрования, включая каландрование с градиентом влажности, горячее каландрование, мягкое каландрование и ленточное каландрование, немного улучшают жесткость для данной толщины, но не меняют основного соотношения между толщиной, жесткостью, гладкостью и пригодностью для печатания.

Было сделано много предложений для улучшения жесткости бумаги или картона с покрытием для печатания без каландрования. Например, несколько предложений включают высокое содержание хвойной древесины в сырьевой смеси, добавление специально обработанного волокна в сырьевую смесь, добавление высоко разветвленных полимеров в сырьевую смесь и большие количества крахмала или сополимерного латекса с высокой температурой стеклования (обычно обозначаемой как "Tg") в покрывной композиции.

Однако потенциальные недостатки указанных способов улучшения жесткости состоят в том, что хотя они применимы для улучшения жесткости бумаги, они могут ухудшить гладкость, глянец и/или пригодность для печатания полученной бумаги с покрытием.

По указанным выше причинам очень трудно получить удовлетворительно гладкую бумагу без повышения плотности. Для изменения соотношения плотность/гладкость в сортах бумаги и картона могут быть использованы другие способы. Применение покрытия бумаги является весьма общим путем для улучшения поверхностных свойств бумаги, не вызывающим резкого повышения плотности бумаги, обычно связанного с уровнями каландрования, требующимися для получения определенного уровня гладкости. Предпочтительно конечная покрытая поверхность должна быть однородной для обеспечения приемлемого внешнего вида и пригодности для печатания.

Поэтому было желательно разработать бумагу или картон с желаемыми свойствами, поддерживая начальную плотность листа или минимизируя увеличение плотности. Более того, было желательно разработать бумагу или картон, отличающиеся улучшенной гладкостью, без сопутствующего увеличения плотности, связанной с обычными способами создания гладкости. Для получения очень гладкой поверхности существуют способы нанесения покрытий, но указанные способы обычно протекают при скоростях производства, меньших, чем скорость многих бумагоделательных машин.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления изобретения предложен продукт, который включает субстрат с покрытием на субстрате. Покрытие включает водорастворимый полимер и антиадгезив. Внутри покрытия существуют образовавшиеся пустоты.

В другом варианте осуществления изобретения предложен продукт, который включает субстрат с покрытием на субстрате. Покрытие включает водорастворимый полимер и по существу не содержит эластомерного материала. Внутри покрытия существуют образовавшиеся пустоты.

В другом варианте осуществления изобретения предложен продукт, который включает субстрат с покрытием на субстрате. Покрытие включает поверхность, и поверхность имеет гладкость по Шеффилду (Sheffield Smoothness) менее примерно 300 единиц. Под поверхностью покрытия существуют образовавшиеся пустоты.

В другом варианте осуществления изобретения предложен продукт, который включает субстрат с покрытием на субстрате. Покрытие включает водорастворимый полимер, антиадгезив и по существу не содержит эластомерного материала. Покрытие включает поверхность, и поверхность имеет гладкость по Шеффилду менее примерно 300 единиц. Под поверхностью покрытия существуют образовавшиеся пустоты.

В другом варианте осуществления изобретения предложен способ обработки субстрата. Влажную пленку водного раствора полимера наносят на субстрат. Водный раствор полимера фиксируют контактированием с нагретой поверхностью, чтобы вызвать кипение водного раствора полимера и по меньшей мере частичное высыхание водного раствора полимера.

В другом варианте осуществления изобретения предложен способ обработки субстрата. Влажную пленку водного раствора полимера наносят на субстрат. Водный раствор полимера фиксируют контактированием с нагретой поверхностью, чтобы вызвать кипение водного раствора полимера и образование пустот, которые остаются в водном растворе полимера, а также по меньшей мере частичное высыхание водного раствора полимера.

В другом варианте осуществления изобретения предложен способ обработки субстрата. Покрытие из водного раствора полимера наносят на субстрат в виде влажной пленки. Покрытие включает водорастворимый полимер и антиадгезив. Пленку фиксируют контактированием в течение менее примерно 3 секунд с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке и по меньшей мере частичное высыхание пленки.

В другом варианте осуществления изобретения предложен способ обработки субстрата. Покрытие из водного раствора полимера наносят на субстрат в виде влажной пленки. Покрытие включает водорастворимый полимер и по существу (не содержит) эластомерного материала. Пленку фиксируют контактированием в течение менее примерно 3 секунд с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке, а также по меньшей мере частичное высыхание пленки.

В другом варианте осуществления изобретения предложен способ обработки субстрата. Покрытие из водного раствора полимера наносят на субстрат в виде влажной пленки. Покрытие включает водорастворимый полимер и по существу (не содержит) эластомерного материала. Пленку фиксируют контактированием в течение менее примерно 3 секунд с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке, а также по меньшей мере частичное высыхание пленки. Поверхность с покрытием после сушки имеет гладкость по Шеффилду менее примерно 300 единиц.

В другом варианте осуществления изобретения предложен способ обработки субстрата. Покрытие из водного раствора полимера наносят на субстрат в виде влажной пленки. Покрытие включает водорастворимый полимер, антиадгезив и по существу не содержит эластомерного материала. Пленку фиксируют контактированием в течение менее примерно 3 секунд с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке, а также по меньшей мере частичное высыхание пленки. Поверхность с покрытием после сушки имеет гладкость по Шеффилду менее примерно 300 единиц.

В другом варианте осуществления изобретения предложен способ обработки целлюлозного субстрата. Влажную пленку водного раствора полимера наносят на субстрат. Водный раствор полимера включает в расчете на сухую массу по меньшей мере примерно 60 мас.% водорастворимого полимера и до 10 мас.% антиадгезива в сухой массе. Водный раствор полимера фиксируют контактированием в течение менее примерно 3 секунд с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в водном растворе полимера, а также по меньшей мере частичное высыхание водного раствора полимера.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

ФИГ.1 представляет собой схематический вид аппарата для обработки субстрата с полимерным покрытием в соответствии с одним из вариантов осуществления данного изобретения.

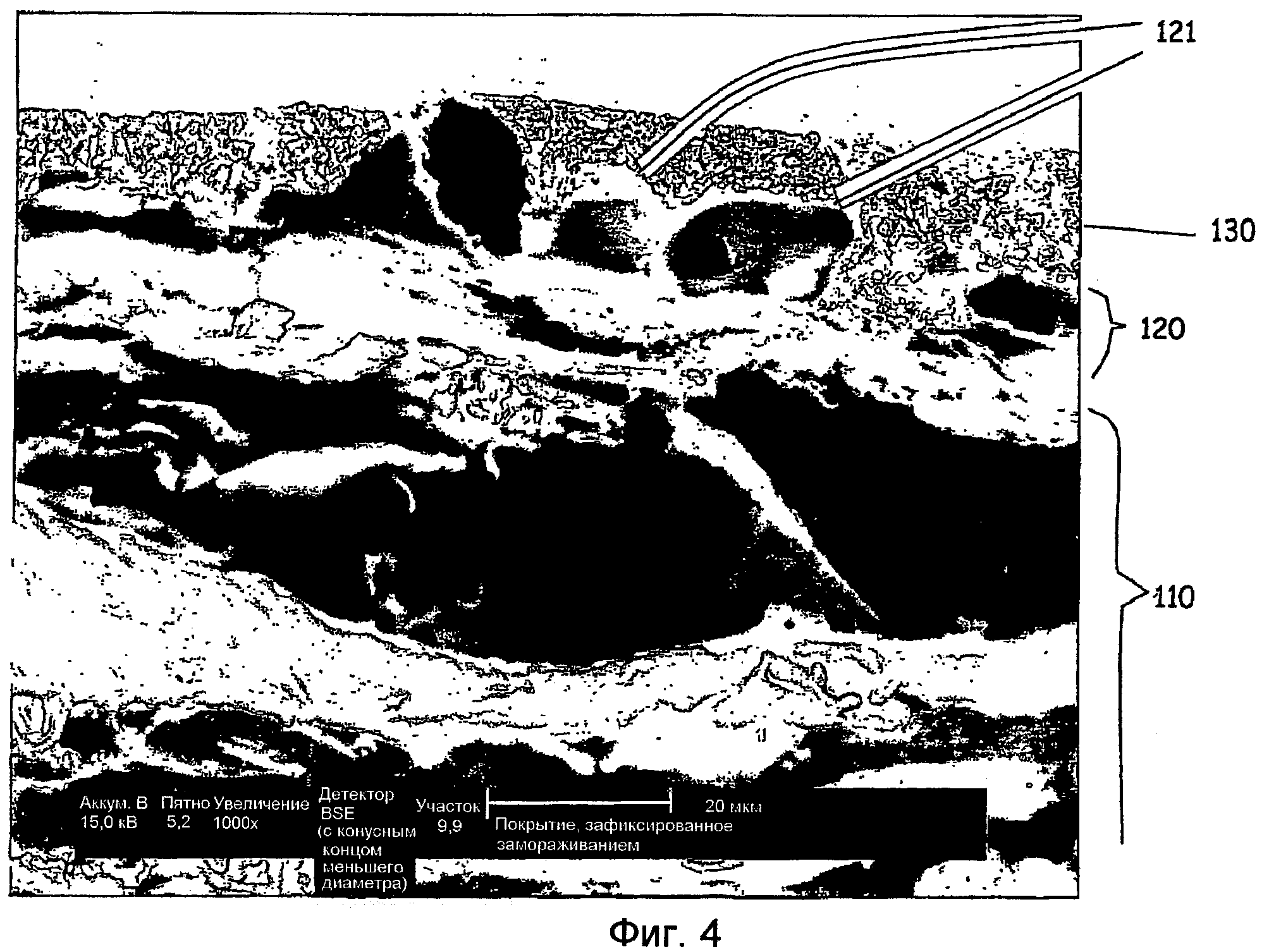

ФИГ.2-9 представляют собой поперечное сечение микроснимков, показывающих морфологию образцов, изготовленных в соответствии с одним из вариантов осуществления изобретения и имеющих верхнее покрытие.

ФИГ.10-12 представляют собой поперечное сечение микроснимков, показывающих морфологию образцов, изготовленных в соответствии с одним из вариантов осуществления изобретения.

Фиг.13-14 представляют собой микроснимки поверхности, полученные сканирующим электронным микроскопом, показывая морфологию образцов, изготовленных в соответствии с одним из вариантов осуществления изобретения.

ФИГ.15-16 представляют собой микроснимки поверхности, полученные сканирующим электронным микроскопом с обратным рассеиванием, показывающие морфологию образцов, изготовленных в соответствии с одним из вариантов осуществления изобретения.

Фиг.17 представляет собой диаграмму, показывающую распределение размеров пустот в образцах, изготовленных в соответствии с одним из вариантов осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для ясности в описании предпочтительных вариантов осуществления будет использована определенная терминология. Имеется в виду, что указанная терминология включает не только перечисленные варианты осуществления, но и все технические эквиваленты, которые оперируют сходным образом, для сходных целей, для достижения сходных результатов. Цитирование любого документа не должно подразумеваться как признание того, что он представляет собой предшествующий материал по отношению к данному изобретению. Если не указано иначе или если из контекста не следует иначе, все массы, проценты и соотношения приведены по массе.

Данное изобретение относится к способу обработки субстрата полимерным пленкообразующим покрытием. Более конкретно, изобретение относится к способу изготовления бумаги или картона, предусматривающему стадию нанесения на субстрат полимерного покрытия и контактирование полимерного покрытия с нагретой поверхностью, в то время как полимерное покрытие еще находится во влажном состоянии. Кипение воды в полимерном покрытии вызывает образование пустот под поверхностью, но поверхность пленки (остается) гладкой. Бумага или картон, полученные в соответствии с некоторыми вариантами осуществления данного изобретения, проявляют желаемые уровни матовости и гладкости поверхности без заметного уплотнения бумаги-основы. В некоторых вариантах осуществления полимерное покрытие может включать вещество, способное к образованию мостиковых связей (сшиваемое), и на полимерное покрытие поверхности субстрата может быть нанесен сшивающий раствор, образуя при этом по меньшей мере частично сшитую полимерную пленкообразующую композицию. В указанных случаях обычно на бумажное полотно сначала может быть нанесено полимерное покрытие, а затем сшивающий раствор перед контактированием обработанного листа с нагретой поверхностью. В случае слабого сшивания полимеров сшивающий раствор может быть предусмотрен в самом покрытии.

Одно из преимуществ обработки субстрата полимерным пленкообразующим покрытием в соответствии с данным изобретением относится к улучшению гладкости и/или матовости, которые могут быть получены без значительного увеличения плотности или уменьшения толщины слоя. Тяжелое каландрование целлюлозного бумажного полотна, связанного с обычной технологией, не требует получения бумаги, обладающей свойствами пригодности для печатания, сравнимыми с обычной бумагой с покрытием. Более того, даже если целлюлозное бумажное полотно гладкое, для достижения подобных свойств пригодности для печатания на бумаге с увеличенной жесткостью может быть приложено намного меньшее давление. В соответствии с некоторыми вариантами осуществления данного изобретения целлюлозное бумажное полотно выравнивают таким образом, что толщина уменьшается не более чем примерно на 7%, а обычно уменьшение составляет примерно от 2% до 5%. По сравнению с обычной бумагой с покрытием типичное каландрование перед нанесением покрытия производят при более высоком давлении, что вызывает увеличение плотности на примерно от 20 до 25%. В соответствии с одним из аспектов изобретения целлюлозное бумажное полотно может быть каландровано до гладкости по Parker Print Surf примерно от 2 до 6 микрон перед нанесением полимерной пленки. Однако могут быть использованы субстраты с более высокими значениями Parker Print Surf. Например, может быть использован субстрат с гладкостью по Parker Print Surf примерно 9 микрон. Гладкость по Parker Print Surf определяют в соответствии со стандартом TAPPI Т555 om-99.

ФИГ.1 иллюстрирует аппарат 10, применимый в практике некоторых вариантов осуществления изобретения. Субстрат 12 подвергают обработке на его поверхности сшиваемым полимерным покрытием 14 с образованием слоя полимерного покрытия 16 на субстрате 12. В то время как полимерное покрытие еще влажное, на слой полимерного покрытия 16 может быть нанесен сшивающий раствор 18, образуя таким образом на субстрате 12 сшитое полимерное покрытие 20. Полимерное покрытие 20 обычно сшито по меньшей мере частично. Полимерное покрытие перед контактированием с горячим полированным барабаном 22 путем прижатия полотна 12 к поверхности барабана прижимными роликами 24, находится еще во влажном состоянии. Тепло от поверхности барабана вызывает кипение внутри влажного полимерного покрытия, так что в полимере под поверхностью образуются пустоты. Сшивающий раствор вызывает сшивку и желатинирование полимерного покрытия с образованием по существу непрерывного слоя или пленки. Обычно полученная пленка проявляет улучшенную прочность по сравнению со слоем-основой. Обработанный полимером лист может быть высушен не полностью, так что он может быть пропущен через второй нагреватель 26. Может быть использован любой тип второго нагревающего устройства, способный высушить обработанный лист без вредного влияния на свойства листа. Обработанный лист выходит из второго нагревателя 26 в виде обработанного полимерной пленкой субстрата 28, отличающегося улучшенной матовостью и гладкостью. Для получения продукта с покрытием 32 могут быть также использованы дополнительные процессы нанесения покрытия 30 (и другие процессы, такие как покрытие, глянцевое каландрование и т.д.).

Как показано на ФИГ.1, полотно охватывает значительную часть горячего полированного барабана 22. Величина обхвата может зависеть от условий операции, таких как скорость полотна, содержание влаги в полимерной пленке, образующей композицию 20, температура барабана и другие факторы процесса. Возможно, что достаточным может быть короткое время контакта с горячим полированным барабаном 22. Наряду с подачей субстрата в виде полотна он может быть подан в форме листа.

Покрытие сшиваемого полимера и возможно сшивающий раствор могут быть нанесены любой из множества технологий, такой как нанесение покрытия окунанием, нанесение покрытия с удалением излишков с помощью планки, нанесение покрытия ракелем, нанесение покрытия роликом для глубокой печати, нанесение покрытия реверсивным валиком, нанесение покрытия с дозированным давлением, нанесение покрытия гладким роликом, нанесение покрытия методом экструзии, нанесение покрытия поливом, нанесение покрытия методом распыления и подобные. Покрытие сшиваемого полимера и сшивающий раствор могут быть нанесены одним и тем же способом, или для каждого из них могут быть использованы различные способы.

Один из вариантов осуществления в соответствии с данным изобретением основан на коагуляции или желатинировании, которые наступают (при взаимодействии) между поливиниловым спиртом и бурой. В соответствии с указанным типом системы поливиниловый спирт (PVOH) представляет собой пример сшиваемого полимера и раствор буры представляют собой пример соответствующего линкера. Как только наносят раствор PVOH 14 при приблизительно 25% твердого вещества и степени покрытия (поверхности) примерно 5 г/м2сухого (вещества), наносят раствор линкера 16 со скоростью затвердевания раствора, образуя покрытие буры со степенью покрытия по меньшей мере 0,1 г/м2 сухого (вещества). Указанную влажную, сшитую полимерную пленку 20 затем контактируют с горячим полированным барабаном 22 прижиманием полотна 12 к поверхности барабана прижимным роликом 24. Температура поверхности барабана равна по меньшей мере 150°С или, в соответствии с некоторыми вариантами осуществления, по меньшей мере 190°С, так что покрытие может быть высушено и отделено от поверхности барабана. Время контакта полимерной пленки с барабаном может составлять вплоть до примерно 3,0 секунд, более конкретно примерно от 0,5 до 2,0 секунд. Указанное время достаточно для фиксации и отверждения полимерной пленки, придавая поверхности полимерной пленки плоскую гладкость внешнего слоя, отражающего поверхность барабана. Фиксация полимерной пленки включает по крайней мере частичное высыхание пленки. Покрытие необязательно должно быть совершенно сухим, когда оно покидает барабан, так что может оказаться необходимой дополнительная сушка 26. Бумажное полотно затем продолжают обрабатывать, и до его сматывания оно может принять дополнительные покрывные слои, например, обычные покрытия. Полимерное покрытие может быть нанесено как единичный слой или в виде двух или более слоев. Ограниченные опыты также свидетельствуют, что полимерная пленка может быть зафиксирована или отверждена при почти моментальном контакте с нагретым барабаном, что может быть достигнуто путем использования прижимного ролика 24 для прижимания бумажного полотна 12 к горячему барабану 22 без любой дополнительной обертки или полотна вокруг горячего барабана. Однако рассматривают, что на практике могут быть использованы некоторые обертки горячего барабана и что для способствования контактированию бумажного полотна с горячим барабаном может быть использован войлок 23. Если для способствования контактированию бумажного полотна с горячим барабаном используют войлок 23, то войлок может быть проведен между прижимным роликом 24 и нагретым барабаном 22.

Контакт между полимерной пленкой и горячим барабаном вызывает распространение кипения в полимерной пленке, создавая в пленке пустоты или пузырьки. Должны быть отрегулированы такие условия прижима, чтобы могло наступить кипение. Удовлетворительные лабораторные результаты были получены с эластичным прижимным роликом, ширине бумажного полотна 9" и прижимной нагрузке от примерно 2 до примерно 15 фунтов на линейный дюйм. Условия могут быть отрегулированы в зависимости от твердости прижимного ролика и диаметров горячего барабана и прижимного ролика.

Конкретные примеры сшиваемых полимеров, применимых в некоторых вариантах осуществления данного изобретения, включают сшиваемые гидрогели. В частности, применимы следующие сшиваемые гидрогели: крахмал, восковидная кукуруза, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты. Может быть использован один или более полимеров, выбранных из вышеприведенных. Сшиваемый полимер обычно наносят в виде раствора и, как правило, в виде водного раствора. Концентрация полимера в растворе конкретно не ограничена, но может быть легко определена специалистом в данной области техники. Например, может быть использован раствор примерно 20% крахмала, как описано ниже. Сшиваемый полимер может быть нанесен для обеспечения степени покрытия поверхности (на основе сухой массы) от примерно 3 до примерно 15 г/м2, более конкретно - от примерно 4 до примерно 8 г/м2. В соответствии с конкретными вариантами осуществления данного изобретения сшиваемый полимер может быть использован в количестве от примерно 60 мас.% до примерно 100 мас.% в расчете на массу сухого вещества.

Конкретные примеры сшивающих агентов включают бораты, альдегиды, соли аммония, соединения кальция и их производные. Если используют сшивающий агент, обычно он может быть нанесен в виде раствора и, как правило, в виде водного раствора. Концентрация сшивающего агента в растворе, в частности, не ограничена, но может быть легко определена специалистом в данной области техники. Сшивающий агент может быть нанесен таким образом, чтобы обеспечить степень покрытия поверхности (на основе сухого вещества) от примерно 0,1 до примерно 0,5 г/м2, более конкретно - от примерно 0,2 до примерно 0,3 г/м2.

Температура нагретой поверхности выше обычно используемой для литьевого покрытия. Более высокая температура допускает более высокую скорость вращения. Ожидают, что бумага или картон, полученные в соответствии с некоторыми вариантами осуществления данного изобретения, могут быть изготовлены при скоростях в интервале примерно от 750 до 3000 футов в мин, более конкретно примерно от 1500 до 1800 футов в мин. Хотя нет желаемой связи с теорией, более высокую температуру и время пребывания выбирают так, чтобы композиция покрытия нагревалась до температуры кипения, и при этом оказывалось, что, когда покрытие кипело, это увеличивало площадь контакта между покрытием и барабаном. Увеличенный контакт приводит к тому, что нагретая поверхность полимерной пленки проявляет улучшенную гладкость и глянец. Более того, обработанная поверхность восприимчива к чернилам. Кипение покрытия, поскольку оно при этом становится гладким на полированной поверхности барабана, приводит к значительному улучшению глянца и гладкости конечного субстрата, обработанного полимерной пленкой.

Полимерное покрытие на субстрате обычно прижимают к нагретой поверхности в течение периода времени, достаточного для предоставления покрытию возможности кипеть, и оно, в конце концов, становится гладким, блестящим. В соответствии с конкретными вариантами осуществления время контакта образующейся полимерной пленки с барабаном находится в интервале примерно до 3,0 секунд, более конкретно - примерно до 2,0 секунд и наиболее конкретно - вплоть до примерно 0,5 секунды.

Полимерное покрытие может также содержать один или более пигментов. Примеры применимых пигментов включают, но не ограничивают, каолин, тальк, карбонат кальция, ацетат кальция, диоксид титана, глину, оксид цинка, оксид алюминия, гидроксид алюминия и синтетический диоксид кремния, примерами которого являются некристаллический диоксид кремния, аморфный диоксид кремния или тонко измельченный диоксид кремния. Также могут быть использованы органические пигменты.

Сшиваемые полимерные покрытия и/или сшивающие растворы могут дополнительно содержать один или более антиадгезивов. Конкретные примеры антиадгезивов, применимых здесь, включают, но не ограничивают, воски, такие как нефтяной, растительный, животный и синтетический воски, металлические мыла жирных кислот, такие как стеараты металлов, длинноцепные алкильные производные, такие как эфиры жирных кислот, амиды жирных кислот, амины жирного ряда и спирты жирного ряда, полимеры, такие как полиолефины, кремнийорганические полимеры, фторполимеры и природные полимеры, фторированные соединения, такие как фторированные жирные кислоты и их комбинации. Специалист в данной области техники легко может определить количество антиадгезива для использования в конкретном применении. Обычно покрытие может содержать от примерно 0,3 до 10 процентов антиадгезива, более конкретно от примерно 2 до 5 массовых процентов. Вместо или дополнительно к антиадгезиву в покрытии антиадгезив может быть распылен на покрываемую поверхность или нанесен на нагретую поверхность барабана. Если на нагретом барабане может быть обеспечена нелипкая поверхность, при помощи антиадгезива или другими средствами, применение антиадгезива в покрытии или на покрывающей поверхности может не быть необходимым.

Полимерное покрытие, использованное в некоторых вариантах осуществления данного изобретения, в котором содержится по меньшей мере вышеупомянутый полимер, обычно получают в форме водной композиции. Соответствующее соотношение между ее ингредиентами различно, в зависимости от полимерной композиции, условий нанесения и так далее, но оно не имеет конкретных ограничений, как только полученная обработанная бумага может удовлетворять качеству, требуемому для ее дальнейшего применения. Кроме того, полимерное покрытие согласно некоторым вариантам осуществления данного изобретения может также содержать добавки, такие как диспергаторы, водоудерживающий агент, загуститель, консервант, краситель, водонепроницаемый агент, смачивающее вещество, осушитель, инициатор, пластификатор, флуоресцентный краситель, абсорбент ультрафиолетового излучения, антиадгезив, замасливатель и катионный полиэлектролит.

В соответствии с конкретным вариантом осуществления данного изобретения субстрат обрабатывают полимерным покрытием вблизи центральной области бумагоделательной машины, такой как положение клеильного пресса. Более того, аппарат для нанесения полимерного покрытия на субстрат может быть расположен относительно бумагоделательной машины таким образом, чтобы наносить полимерную пленку на любую поверхность образующегося бумажного полотна. Для нанесения полимерной пленки на каждую сторону образующегося бумажного полотна может быть использовано более одного аппарата.

Указанные преимущества позволяют использовать легко каландрованную бумагу или картон, сохраняя жесткость и обеспечивая хорошую пригодность для печатания.

Слой-основа обычно образован из волокон, стандартно используемых для таких целей, в соответствии с конкретными вариантами осуществления, включая неотбеленную и отбеленную крафт-целлюлозу. Целлюлозная масса может состоять из твердой древесины или хвойной древесины или из их комбинации. Основная масса слоя целлюлозного волокна может быть в интервале от примерно 30 до примерно 500 г/м2, и более конкретно - от примерно 150 до примерно 350 г/м2. Слой-основа может также содержать органические и неорганические наполнители, проклеивающие средства, удерживающие агенты и другие вспомогательные вещества, известные в технике. Конечный бумажный продукт может содержать один или более слоев целлюлозного волокна, слои полимерной пленки и, в соответствии с некоторыми вариантами осуществления, другие функциональные слои.

Данное изобретение в соответствии с некоторыми вариантами осуществления дает покрытые с одной или с двух сторон бумагу или картон для печатания или упаковки, значение гладкости которых по Parker Print Surf после нанесения покрытия и завершающих процессов составляет менее 2-3 микрон, будучи измерено способом №5А согласно испытанию бумаги и картона TAPPI.

Описанные здесь бумага и картон могут быть дополнительно снабжены одним или более дополнительными слоями. Верхнее покрытие, содержащее стандартные компоненты, может быть придано для улучшения некоторых свойств бумаги или картона. Примеры указанных стандартных компонентов включают пигменты, связующие, наполнители и другие специальные добавки. Верхнее покрытие, если оно присутствует, может быть нанесено гораздо меньшей массы, чем стандартные покрытия и все же давать сходную пригодность для печатания. Соответственно, масса верхнего покрытия может быть примерно от 4 до 9 г/м2 покрытие из водного раствора в случае однослойного покрытия или примерно от 8 до 18 г/м2 в случае двухслойного покрытия. В противоположность этому стандартная бумага с покрытием обычно для обеспечения сравнимых поверхностных свойств нуждается в (массе) примерно от 10 до 20 г/м2 в случае однослойного покрытия или от 18 до 30 г/м2 в случае двухслойного покрытия. Бумага или картон могут также быть покрыты со стороны слоя, имеющего необработанную поверхность.

Вышеизложенное далее будет проиллюстрировано с помощью конкретных примеров, которые никоим образом не должны рассматриваться как ограничивающие рамки формулы изобретения.

Лист-основа, имеющий толщину примерно 10 пунктов, значение Parker Print Surf (PPS) примерно 9 микрон (10 кг давления с мягкой основой) и гладкость по Шеффилду примерно 310, может быть обработан в соответствии с некоторыми вариантами осуществления данного изобретения, чтобы получить обработанный лист с улучшенной гладкостью, и только с минимальным уменьшением толщины. Лист-основа может быть обработан нанесением раствора PVOH с содержанием примерно 25% твердого вещества на лист-основу с обеспечением плотности покрытия примерно 5 г/м2 сухого вещества. Затем может быть нанесен раствор сшивающего агента с таким количеством твердого вещества, чтобы получить плотность покрытия бурой по меньшей мере примерно 0,1 г/м2 сухого вещества. Влажная пленка сшитого полимера может быть сконтактирована с горячим полированным барабаном прижиманием листа к поверхности барабана. Температура поверхности барабана может быть по меньшей мере примерно 190°С. Покрытие должно быть высушено и отделено от поверхности барабана. Время контакта полимерной пленки с барабаном обычно должно быть в интервале примерно 0,5-2,0 секунд. Обработанный лист должен иметь толщину примерно от 9,6 до 10,0 пунктов, значение PPS примерно от 2,4 до 3,0 и гладкость по Шеффилду примерно 140-170.

В предпочтительном варианте осуществления в качестве полимерного материала в полимерном покрытии может быть использован раствор крахмала.

Один из аспектов изобретения относится к способу изготовления бумаги или картона. В соответствии с одним из вариантов осуществления изобретения способ предусматривает нанесение полимерного покрытия, состоящего из сшиваемого гидрогеля, на субстрат, нанесение сшивающего раствора на полимерное покрытие на поверхности субстрата, образование при этом пленкообразующего покрытия по меньшей мере частично сшитого полимера и контактирование полимерного пленкообразующего покрытия с нагретой поверхностью, в то время как полимерное пленкообразующее покрытие еще остается влажным. Нагретая поверхность может представлять собой горячий полированный барабан с ровным гладким покрытием. Температура нагретой поверхности обычно находится в интервале от примерно 150°С до примерно 240°С. Может быть использована более высокая температура, например, около 300°С. Температура нагретой поверхности в соответствии с некоторыми вариантами осуществления изобретения находится в интервале от 180°С до примерно 200°С, и в соответствии с некоторыми вариантами осуществления она равна по меньшей мере примерно 190°С.

В соответствии с конкретными вариантами осуществления изобретения сшиваемый полимер может быть выбран из группы, состоящей из крахмала, восковидной кукурузы, белка, поливинилового спирта, казеина, желатина, белка соевых бобов и альгинатов. В соответствии с некоторыми аспектами данного изобретения сшиваемый полимер может быть использован в количестве в интервале от примерно 60 до примерно 100% по массе сухого вещества.

В некоторых проявлениях сшивающий агент может представлять собой борат или производное бората, такое как бура, тетраборат натрия, борная кислота, фенилбороновая кислота или бутилбороновая кислота. Сшивающий агент может быть использован в количестве в интервале от примерно 1 до примерно 12% в расчете на сшиваемый полимер.

Данное изобретение также относится к бумаге, полученной в соответствии с описанным здесь способом. Обработанная бумага характеризуется улучшенной гладкостью в сочетании с относительно небольшим увеличением плотности по сравнению с первичным листом.

Поскольку желательно при контактировании с нагретым барабаном иметь покрытие во влажном состоянии, покрытие может быть увлажнено, например, нанесением воды. Один из способов предусматривает напыление воды на покрытие перед контактированием его с горячим барабаном. Однако в некоторых вариантах осуществления изобретения можно также работать без дополнительного увлажнения.

В некоторых вариантах осуществления изобретения в качестве растворимого полимера может быть использован крахмал. В некоторых вариантах осуществления изобретения покрытие на основе крахмала может быть успешно использовано без агента сшивания, и хорошие результаты могут быть получены без желатинирования (называемого также коагуляцией).

Раствор крахмала, содержащий 2-5% антиадгезива, контактируют с нагретым барабаном в описанных выше условиях. В некоторых вариантах осуществления, если желательно увлажнение покрытия, может быть использована одна вода в виде аэрозоля, давая хорошее воспроизведение полированной поверхности. Если покрытие недостаточно твердое, процесс ведут без увлажнения водным аэрозолем. На бумажное полотно было нанесено крахмальное покрытие с 20% твердого вещества и сконтактировано с нагретым барабаном, что дало хорошее воспроизведение.

Испытывали также крахмальное покрытие, имеющее 25% и 30% твердого вещества. Оба указанные покрытия были отделены от барабана без прилипания, но без хорошего воспроизведения поверхности. Покрытие с 25% твердого вещества дает умеренное воспроизведение, но покрытие с 30% твердого вещества было не очень гладким. Кажется, что некоторое количество воды, присутствующее у поверхности, может помочь распространению кипения через все покрытие. Ниже некоторого количества поверхностной воды, отдельные участки поверхности, еще могут иметь достаточное кипение, чтобы дать хорошее воспроизведение поверхности барабана, но другие площади поверхности не могут. Таким образом, без увлажнения поверхности водным аэрозолем, когда твердого вещества больше 20%, процент площади, которая воспроизводит поверхность гладкого барабана, уменьшается с увеличением покрывающего твердого вещества, пока при примерно 30% покрывающего твердого вещества не достигает малого или никакого воспроизведения гладкости поверхности. Если на поверхность покрытия с 30% твердого вещества распыляют достаточное количество воды перед контактированием с нагретым барабаном, может быть получено полное воспроизведение поверхности. Мы ожидали такого соотношения также в результате абсорбционной способности сырья, массы покровного слоя, вязкости покрытия и скорости процесса. Должна быть (предусмотрена) возможность установления влияния указанных параметров путем дополнительных опытов.

Описанные выше примеры проведены с хромированной поверхностью нагретого барабана. Примеры, описанные ниже, были проведены после замены покрытия барабана на покрытие из карбида вольфрама. В каждом из указанных примеров для сбора данных было произведено несколько серий опытов. Серия опытов состоит из нагревания барабана примерно до 190°С, установления уровня аэрозоля, нанесения на бумажное полотно покрытия способом нанесения стержнем дозирующего клапана, возможно, последующего увлажнения аэрозолем (который может дополнительно содержать сшивающий агент) и затем контактирования полотна с барабаном при 35 футах в минуту. Температуру барабана во время серии опытов варьировали от 180°С до 190°. Единственным переменным, который менялся во время серии опытов, была масса покрытия, нанесенного стержнем дозирующего клапана. В различных сериях опытов на оборудовании изменяли тип покрытия, твердые вещества покрытия или степень распыления. Массу покрытия измеряли по разности весов и описывали как абсолютно сухую. Некоторые опыты проводили с агентами сшивания в самом покрытии, например, когда использовали такой материал, как крахмал, который сшивается непрочно.

Пример 1

В качестве субстрата, на который наносили и (на котором) обрабатывали образец покрывной композиции, использовали минимально спрессованный лист-основу весом 111 фунтов/3000 футов2. Первое покрытие представляло собой 95 мас.% CELVOL 203S поливиниловый спирт (PVOH) и 5% Emtal 50VCS, в качестве антиадгезива использовали триглицерид. Твердые вещества покрытия составляли 20 мас.%. Покрытие наносили стержнем дозирующего клапана. В таблице 1 приведены образцы и условия испытания. Образец 1.1 был изготовлен распылением покрытия со сшивающим раствором, содержащим 3 мас.% буры и 1 мас.% сульфированного касторового масла в качестве антиадгезива. Скорость распыления была 48 миллилитров в минуту. Образец хорошо воспроизводил барабан и отделялся от барабана без прилипания. Было получено значительное улучшение гладкости с минимальной потерей толщины. Условия опыта 1.2 были те же, за исключением того, что в распыляемом растворе не была использована бура. В отсутствие буры для сшивания поливинилового спирта покрытие не отделялось от поверхности барабана, и часть пленки оставалась на поверхности барабана. Указанный опыт четко показал преимущество сшивания поливинилового спирта.

В другой серии опытов для сравнения характеристик полимера поливиниловый спирт был заменен на карбоксиметилцеллюлозу (СМС). Карбоксиметицеллюлоза представляла собой FINFIXX 30, который мог быть использован только при 7% твердого вещества из-за вязкости покрытия. Покрытие было составлено из 95% полимера и 5% Emtal. Образцы 1.3 и 1.4 представляют собой две различные массы покрытия, распыленные со скоростью 48 мл/мин эмульсии буры. Покрытие хорошо воспроизводит поверхность барабана и полностью отделяется от барабана. Гладкость была улучшена с минимальной потерей толщины, но гладкость была не столь хороша, как в случае поливинилового спирта. Для серии опытов, которая образовала пример 1.5, в эмульсии не использовали буру. Покрытие хорошо воспроизводило поверхность барабана и полностью отделялось от барабана. В результате удаления буры гладкость была улучшена. Это показывает, что несшитое покрытие может воспроизводить (поверхность) и отделяться от барабана, что свидетельствует о том, что в указанном процессе могут быть использованы, кроме сшитых, и другие материалы.

Пример 2

В качестве субстрата, на который наносили и (на котором) обрабатывали образец покрывной композиции, использовали минимально спрессованный лист-основу с рабочим весом 111 фунтов/3000 футов2. Первое покрытие представляло собой 95 мас.% в сухой массе крахмала CLEER-COTE 625 (крахмал восковидной кукурузы с модифицированной вязкостью) и 5% Emtal 50 VCS, триглицерид использовали в качестве антиадгезива. Сухое вещество покрытия составляло 20 мас.%. Покрытие наносили стержнем дозирующего клапана. Образец 2.1 получали распылением покрытия со сшивающим раствором, содержащим 3 мас.% буры и 1 мас.% сульфированного касторового масла в качестве антиадгезива. Скорость распыления была 46 миллилитров в минуту. Образец хорошо воспроизводил поверхность барабана и отделялся от барабана без прилипания. Получали заметное улучшение гладкости при минимальной потере толщины. Образцы 2.2, 2.3, 2.4 и 2.5 получали с различными массами покрытия того же состава, но эмульсия не содержала буры. Все образцы хорошо воспроизводили поверхность и полностью отделялись от барабана. Образцы 2.6 и 2.7 вообще получали без аэрозоля. Образцы хорошо воспроизводили поверхность и полностью отделялись. Значения гладкости были не совсем хороши, но еще имели значительно улучшенную гладкость при минимальном уменьшении толщины. Это показывает, что способ может работать без увлажняющего аэрозоля.

Пример 3

Указанный опыт был продолжением примера 2, в котором изучали влияние твердофазного покрытия. Образцы 3.1 и 3.2 проводили при 23% твердофазных покрытиях без увлажнения распылением. Были получены хорошее воспроизведение и отделение. Для примеров 3.3 и 3.4 твердофазные покрытия увеличивали до 25,7% и снова наносили без увлажнения распылением. Получали полное отделение, но было достигнуто неполное воспроизведение поверхности. На основе визуального контроля было воспроизведено только 90-95% поверхности. Для образцов 3.5. и 3.6 брали те же указанные 25,7% твердофазных покрытий и производили увлажнение распылением при скорости 48 мл/мин. Воспроизведение поверхности было полным и значения гладкости существенно улучшены. Для образцов с 3.7 по 3.12 использовали 30% твердофазные покрытия. Если не применяли увлажнения распылением (3.7), достигали полного отделения, но был воспроизведен только небольшой процент поверхности. Если применяли увлажнение распылением при скорости 48 мл/мин (3.8), воспроизведение в значительной степени улучшалось, но поверхность была еще пятнистой с участками плохого воспроизведения. Если увлажнение распылением увеличивали до скорости 98 мл/мин (3.9, 3.10, 3.11 и 3.12), воспроизведение было полным и гладкость была в значительной степени улучшена с минимальным уменьшением толщины. Затем твердофазные покрытия уменьшали. Хорошее отделение и полное воспроизведение было получено при 17,5% твердофазных покрытий (3.13, 3.14) без применения увлажнения распылением. При 10% твердофазных покрытий (3.15) при отсутствии увлажнения распылением низкая вязкость покрытия привела к уменьшенной массе покрытия и увеличенной абсорбции покрытия в лист, так что имело место слабое воспроизведение.

Образцы гладких продуктов, полученные с применением крахмала в качестве полимерного покрытия, при 20% твердофазного покрытия, сверху покрывали обычным пигментированным глиняным покрытием (примерно две трети глины и одна треть карбоната с латексным связующим, нанесенным в виде единичного покрытия примерно 10 фунтов/3000 футов2), наносимым поверх гладкого полимерного слоя. Указанные образцы затем разрезали в поперечном сечении для испытания морфологии слоя покрытия. Поперечные сечения делали замораживанием образцов в жидком азоте и затем раскалыванием образцов пополам (разрушение замораживанием). Кромки с поперечными трещинами образцов (например, поперечные сечения) затем изучали под микроскопом.

На микроснимках обнаруживали, что в слое полимерного покрытия существуют полости, как показано на ФИГ.2 при помощи 9, которая включает измерительные линейки для определения их масштаба. Для ФИГ.2-5 увеличение микроскопа было 1000 и мерные линейки были 20 микрон в длину. На ФИГ.2, как примерной, структура, как показано, содержит картонный субстрат 110. Толщина субстрата обычно простирается ниже площади микроснимка. Вследствие способа разрушения замораживанием субстрат 110, как показано на микроснимке, иногда отделен или частично отделен от слоя полимера 120. Поэтому верхняя граница субстрата 110 может быть показана только приблизительно при помощи заключенного в скобки расстояния, обозначающего субстрат.

В указанных образцах слой полимерного покрытия 120 был нанесен на субстрат 110 и высушен на нагретом барабане, как описано выше. Затем было нанесено и высушено верхнее покрытие 130. Термин "полимерное покрытие" используют здесь для того, чтобы описать, что слой, нанесенный, как описано выше, затем контактируют во влажном состоянии с нагретым барабаном. Термин "верхнее покрытие" используют, чтобы обозначить внешний слой, который был нанесен как один слой. Очевидно, что "верхнее покрытие" может быть нанесено более чем одним слоем и может представлять собой покрывной материал, отличающийся от использованных здесь.

В слое полимерного покрытия 120 видны пустоты 121, как показано на ФИГ.2-9. На ФИГ.2, например, показаны некоторые пустоты 121, в слое полимерного покрытия 120 с пустотами - примерно от 5 до 20 микрон в поперечном измерении. Предполагают, что их размер, идущий "в" растреснутый образец, примерно той же величины. Пустоты обычно считают до некоторой степени "выровненными" в "вертикальном" направлении, то есть идущими в толщину образца. Пустоты также, кажется, имеют "стенки", которые относительно гладкие и обычно тонкие. Указанные тонкие стенки наиболее очевидны, как видно между соседними пустотами. Когда стенка пустоты находится по соседству с верхним покрытием 130, ее толщина может быть плохо видимой, но вывод о ее присутствии может быть сделан вследствие контура меньшей гладкости верхнего покрытия 130, соседнего с пустотой.

ФИГ.3 представляет собой пример микроснимка, показывающего несколько пустот 121 в слое полимерного покрытия. Пустоты кажутся распространяющимися над площадью, эквивалентной более чем половине площади покрытой поверхности. Слой полимерного покрытия на указанном микроснимке плохо определен.

ФИГ.4 представляет собой пример микроснимка, показывающего несколько пустот 121 в слое полимерного покрытия 120. Стенки пустот кажутся относительно тонкими, как очевидно из появления некоторой полупрозрачности в стенках двух пустот.

Для ФИГ.5-9 увеличение микроскопа было 500 и измерительные линейки были длиной 50 микрон. На ФИГ.5 показано несколько пустот 121 в полимерном слое 120 с индивидуальными измерительными линейками, показывающими размеры выбранных пустот, например, двигаясь слева направо, измерения 10,5 микрон в вертикальном направлении, 36 микрон в поперечном направлении, 10,6 микрон в вертикальном направлении и 36,3 микрон в поперечном направлении. И в этом случае пустоты кажутся распространяющимися над поверхностью, эквивалентной примерно половине площади поверхности с покрытием.

На ФИГ.6 показан другой образец с аналогичными измерительными линейками; например, двигаясь обычно слева направо, (получают) измерение 8,66 микрон в вертикальном направлении, 32,1 микрон в поперечном направлении, 11,8 микрон в вертикальном направлении и 22,7 микрон в поперечном направлении. Измерения, такие как на ФИГ.5 и 6, были отобраны для использования в диаграмме, обсужденной далее на ФИГ.17.

На ФИГ.7 показаны пустоты 121 в полимерном слое 120, включая несколько, отражающих обычно выровненный аспект. Пустоты кажутся распространяющимися над площадью, эквивалентной почти всей площади поверхности с покрытием. На ФИГ.8 показан другой образец со сходно распространенными пустотами 121. Видны некоторые участки стенок пустот. На ФИГ.9 показан еще один образец, в котором пустоты 121 кажутся распространяющимися над пространством, эквивалентным почти всей площади поверхности.

Другие образцы гладких продуктов, полученные с применением крахмала в качестве полимерного покрытия, при 20% сухого вещества, не покрывали сверху. Указанные образцы были поперечно разрезаны для исследования морфологии слоя покрытия. Поперечное разрезание производили путем замораживания образца в жидком азоте с последующим разламыванием образца пополам (растрескивание замораживанием). Растреснутые кромки образцов (например, поперечные сечения) затем рассматривали под микроскопом, как показано на ФИГ. с 10 по 12, которые содержат мерные линейки для определения их масштаба. Увеличение микроскопа было 1000, и измерительные линейки имели в длину 20 микрон. На ФИГ.10 показан полимерный слой 120, который содержит полости 121 и имеет очень гладкую внешнюю поверхность. Полимерный слой находится на картонном субстрате 110 и отмечено одно из целлюлозных волокон 112. Толщина субстрата обычно простирается ниже площади микроснимка.

На ФИГ.11 и 12 показаны дополнительные микроснимки образцов, которые были покрыты полимером, но не были покрыты сверху. И в этом случае очевидна гладкость полимерного слоя 120, как и лежащие под ним пустоты 121. Стенки пустот часто совпадают с поверхностью полимерного покрытия.

На ФИГ.13 (при 200-кратном увеличении) и на ФИГ.14 (при 500-кратном увеличении) показаны поверхности образцов, как они выглядят под сканирующим электронным микроскопом. Указанные образцы не были снабжены верхним покрытием 130. Более крупные нитевидные структуры 112 представляют собой волокна целлюлозы субстрата 110. Более мелкие клеткоподобные структуры 122, которые кажутся тонкой сеткой или ситом, представляют собой отдельные пустоты в полимерном слое 120. Полимерный слой здесь кажется по существу прозрачным, за исключением стенок пустот.

На ФИГ.15 и 16 показаны поверхности образцов, как они выглядят под сканирующим электронным микроскопом с обратным рассеиванием. Указанные образцы не были снабжены верхним покрытием 130. Более крупные нитевидные структуры 112 представляют собой волокна целлюлозы субстрата 110. Более мелкие клеткоподобные структуры 122, которые кажутся тонкой сеткой или ситом, представляют собой стенки отдельных пустот в полимерном слое 120. Полимерный слой здесь кажется по существу прозрачным, за исключением стенок пустот. Пустоты кажутся распределенными над всей поверхностью.

ФИГ.17 представляет собой диаграмму, показывающую распределение размеров пустот на основании примерно 90 измерений каждой пустоты в ширину (поперечный размер) и высоту (вертикальный размер на микроснимках). Измерения показывают среднюю ширину пустоты (измеренную в направлении, параллельном толщине образца) примерно 19 микрон со стандартным отклонением примерно 9 микрон. Измерения показывают среднюю высоту пустоты (измеренную в направлении, идущем "внутрь" толщины образца) примерно 10 микрон со стандартным отклонением примерно 4 микрона.

Указанные размеры пустот кажутся характерными для изученных здесь образцов. Однако они не являются ограничивающими, поскольку изменения в материалах или условиях процесса могут давать другие размеры.

Существует гипотеза, что пузырьки пара создают указанные пустоты в то время, когда покрытие находится в контакте с нагретым барабаном и что пузырьки могут обеспечивать силу, способствующую удерживанию покрытия в контакте с барабаном. Образующиеся пустоты обычно помогают соединять просветы между иногда неровным слоем субстрата 110 и гладкой поверхностью нагретого барабана. Таким образом, высушенное полимерное покрытие имеет гладкую воспроизведенную поверхность, которая является более гладкой, чем слой субстрата 110. Считают, что многие или большинство пустот остаются невредимыми, когда наносят верхнее покрытие 130. Поэтому верхнее покрытие может заканчиваться более гладким из-за относительно гладкого лежащего ниже полимерного слоя 120. Это кажется преимуществом, достигнутым изобретением. Наряду с гипотетическим влиянием пузырьков на помощь в создании гладкой воспроизведенной поверхности пузырьки могут также способствовать более низкой плотности продукта.

Условия в зазоре между прижимным роликом 24 и горячим барабаном 22 может влиять на образование пустот в полимерном покрытии. В зависимости от твердости прижимного ролика и диаметров прижимного ролика и горячего барабана может быть необходимым регулировать нагрузку в зазоре (например, PLI- коэффициент потерь мощности на зазор), чтобы достичь в зазоре кипения, которое создает пустоты.

Бумага или картон с полимерным покрытием, созданные указанным способом, могут быть использованы в любых случаях, когда желательны гладкий субстрат или конечный продукт. Бумага или картон с полимерным покрытием могут быть использованы как таковые (например, как показано на ФИГ.10-16), или они могут быть использованы в качестве субстрата для нанесения дополнительных покрытий или других обработок (например, верхнего покрытия 130, показанного на ФИГ.2-9, или других покрытий). Дополнительные отделочные материалы или процессы могут быть применены к бумаге или картону с полимерным покрытием с или без дополнительных покрытий. Например, могут быть нанесены одно или более дополнительных покрытий, как обычно бывает в случае основного покрытия, верхнего покрытия и третьего покрытия стандартных бумажных или картонных субстратов. Могут быть применены процессы каландрования, перед или после возможного дополнительного нанесения покрытия. Например, могут быть нанесены одно или более дополнительных покрытий с последующей стадией глянцевого каландрования.

Способы изготовления и использования материалов с полимерным покрытием в соответствии с изобретением должны быть очевидны из одного лишь описания материала и процесса, как представлено здесь. Поэтому дополнительного обсуждения или иллюстрации указанных материалов или способов не требуется.

Хотя описаны и проиллюстрированы предпочтительные варианты осуществления изобретения, должно быть очевидно, что может быть сделано много модификаций вариантов осуществления и выполнения изобретения без отступления от сущности и рамок изобретения. Хотя проиллюстрированные здесь предпочтительные варианты осуществления описаны в связи с бумажным или картонным субстратом, указанные варианты осуществления могут быть легко выполнены в соответствии с изобретением на других субстратах, включая, но не ограничиваясь ими, текстиль, нетканые изделия, волокнистые материалы, субстраты из полимолочной кислоты и пористые пленки.

Поэтому понятно, что изобретение не ограничено конкретными предложенными (или очевидными из предложенных) здесь вариантами осуществления, но ограничено только приведенной формулой изобретения.

Реферат

Изобретение относится к бумажному продукту, используемому для печати и упаковки, и к способу обработки субстрата для бумажного продукта. Бумажный продукт включает субстрат, выбранный из бумаги или картона, и покрытие на субстрате, внутри которого образованы пустоты. Покрытие на субстрате включает водорастворимый полимер. Водорастворимый полимер выбирают из группы, включающей крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты. Покрытие дополнительно включает сшивающий агент. Бумажный продукт по существу не содержит эластомерного материала. Способ обработки субстрата для бумажного продукта включает нанесение на субстрат пленки водного раствора полимера, фиксацию водного раствора полимера путем контактирования водного раствора полимера с нагретой поверхностью до образования пустот в пленке. Стадия фиксации включает по меньшей мере частичное высыхание водного раствора полимера. Полученный бумажный продукт отличается улучшенной гладкостью без увеличения плотности и обладает отличной пригодностью для печатания. 12 н. и 15 з.п. ф-лы, 1 табл., 17 ил.

Формула

субстрат, выбранный из бумаги или картона; и

покрытие на субстрате, включающее водорастворимый полимер и антиадгезив, где водорастворимый полимер включает по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты, и

в котором внутри покрытия образованы пустоты.

субстрат, выбранный из бумаги или картона; и

покрытие на субстрате, включающее водорастворимый полимер и антиадгезив, где водорастворимый полимер включает по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты, и по существу не содержит эластомерного материала,

в котором покрытие включает поверхность, которая имеет гладкость по Шеффилду менее примерно 300 единиц, и

в котором под поверхностью покрытия образованы пустоты.

субстрат, выбранный из бумаги или картона; и

покрытие на субстрате, включающее водорастворимый полимер, содержащий по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты, и по существу не содержит эластомерного материала, и

в котором внутри покрытия образованы пустоты.

субстрат, выбранный из бумаги или картона; и

покрытие на субстрате, включающее водорастворимый полимер, содержащий по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты, и

в котором покрытие включает поверхность, которая имеет гладкость по Шеффилду менее примерно 300 единиц, и

в котором под поверхностью первого покрытия образованы пустоты.

нанесение на субстрат пленки водного раствора полимера,

фиксация водного раствора полимера путем

контактирования водного раствора полимера с нагретой поверхностью так, чтобы вызвать кипение водного раствора полимера и образование пустот, которые остаются в водном растворе полимера,

где стадия фиксации включает по меньшей мере частичное высыхание водного раствора полимера.

нанесение на субстрат покрытия водного раствора полимера в виде пленки,

в котором покрытие включает водорастворимый полимер и антиадгезив, фиксация пленки путем контактирования ее в течение менее примерно 3 с с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке,

где стадия фиксации включает по меньшей мере частичное высыхание пленки.

нанесение на субстрат покрытия водного раствора полимера в виде пленки,

в котором покрытие включает водорастворимый полимер и по существу не содержит эластомерного материала;

фиксация пленки путем контактирования ее в течение менее примерно 3 с с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке,

где стадия фиксации включает по меньшей мере частичное высыхание пленки.

нанесение на субстрат покрытия водного раствора полимера в виде пленки,

фиксация пленки путем контактирования ее в течение менее примерно 3 с с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке, где стадия фиксации включает по меньшей мере частичное высыхание пленки,

в котором покрытие включает поверхность,

которая после высыхания имеет гладкость по Шеффилду менее примерно 300 единиц.

в котором субстрат представляет собой субстрат в виде

полотна или листа и включает по меньшей мере один из следующих компонентов: целлюлоза, бумага, картон, ткань, волокнистый материал, пористый материал, пористая пленка или полимолочная кислота;

в котором водный раствор полимера включает сшиваемый полимер и по существу не содержит эластомерного материала;

в котором сшивающий агент включают в покрытие или наносят на покрытие перед контактированием пленки с нагретой поверхностью;

где сшивающий агент содержит по меньшей мере один из следующих компонентов: бура, бораты, альдегиды, соли аммония, соединения кальция и их производные;

в котором покрытие включает в сухой массе по меньшей мере 60% водорастворимого полимера и до 10% антиадгезива; в котором антиадгезив включает по меньшей мере один из следующих компонентов: воск, нефтяной воск, растительный воск, животный воск, синтетический воск, металлические мыла жирных кислот, стеараты металлов, длинноцепные алкильные производные, эфиры жирных кислот, амиды жирных кислот, амины жирного ряда, жирные кислоты, спирты жирного ряда, полимеры, полиолефины, кремнийорганические полимеры, фторполимеры, природные полимеры, фторированные соединения, фторированные жирные кислоты и их комбинации;

в котором покрытие включает по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты; в котором по меньшей мере 50% поверхности покрытия имеет подповерхностные пустоты с поперечным размером по меньшей мере 5 микрон; в котором поверхность покрытия имеет гладкость по Шеффилду, выбранную в пределах менее примерно 200 единиц или менее примерно 150 единиц;

способ, дополнительно предусматривающий стадию нанесения дополнительного покрытия, после по меньшей мере частичного высыхания пленки, в котором дополнительное покрытие включает по меньшей мере один из следующих компонентов: пигменты, связующие и наполнители.

нанесение на субстрат покрытия водного раствора полимера в виде пленки,

в котором покрытие включает водорастворимый полимер, антиадгезив и по существу не содержит эластомерного материала,

фиксация пленки путем контактирования ее в течение менее примерно 3 с с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в пленке,

где стадия фиксации включает по меньшей мере частичное высыхание пленки, в котором покрытие включает поверхность, которая после высыхания имеет гладкость по Шеффилду менее примерно 300 единиц.

в котором субстрат состоит из полотна или листа и включает

по меньшей мере один из следующих компонентов: целлюлоза, бумага, картон, ткань, волокнистый материал, пористый материал, пористая пленка или полимолочная кислота;

в котором водорастворимый полимер включает сшиваемый полимер;

в котором сшивающий агент включают в покрытие или наносят на покрытие перед контактированием пленки с нагретой поверхностью;

в котором сшивающий агент содержит по меньшей мере один из следующих компонентов: бура, бораты, альдегиды, соли аммония, соединения кальция и их производные;

в котором покрытие включает в сухой массе по меньшей мере 60% водорастворимого полимера и до 10% антиадгезива, который включает по меньшей мере один из следующих компонентов: воск, нефтяной воск, растительный воск, животный воск, синтетический воск, металлические мыла жирных кислот, стеараты металлов, длинноцепные алкильные производные, эфиры жирных кислот, амиды жирных кислот, амины жирного ряда, жирные кислоты, спирты жирного ряда, полимеры, полиолефины, кремнийорганические полимеры, фторполимеры, природные полимеры, фторированные соединения, фторированные жирные кислоты и их комбинации;

в котором покрытие включает по меньшей мере один из следующих компонентов: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты;

в котором по меньшей мере 50% поверхности покрытия имеет подповерхностные пустоты с поперечным размером по меньшей мере 5 микрон;

в котором поверхность покрытия имеет гладкость по Шеффилду, выбранную в пределах менее примерно 200 единиц или менее примерно 150 единиц;

способ дополнительно включает стадию нанесения дополнительного покрытия, после по меньшей мере частичного высыхания пленки, в котором дополнительное покрытие включает по меньшей мере один из следующих компонентов: пигменты, связующие и наполнители.

предоставление целлюлозного субстрата,

нанесение на субстрат пленки водного раствора полимера,

где водный раствор полимера содержит по меньшей мере примерно 60% водорастворимого полимера в расчете на сухую массу и до 10% антиадгезива в расчете на сухую массу,

фиксация водного раствора полимера контактированием (пленки) в течение менее чем примерно 3 с с нагретой поверхностью с температурой выше примерно 150°С так, чтобы вызвать кипение водного раствора полимера и образование пустот в водном растворе полимера,

где фиксация включает по меньшей мере частичное высыхание водного раствора полимера.

субстрат, выбранный из бумаги или картона; и

покрытие на субстрате, включающее водорастворимый полимер, который включает по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты, и

в котором покрытие включает поверхность, которая имеет гладкость по Шеффилду менее примерно 300 единиц, в котором внутри покрытия

образованы пустоты,

в котором под поверхностью покрытия образованы пустоты,

в котором по меньшей мере 50% поверхности первого покрытия имеет подповерхностные пустоты с поперечным размером по меньшей мере 5 микрон.

субстрат, выбранный из бумаги или картона; и

покрытие на субстрате, включающее водорастворимый полимер, который включает по меньшей мере один из следующих полимеров: крахмал, крахмал восковидной кукурузы, белок, поливиниловый спирт, казеин, желатин, белок соевых бобов и альгинаты, и

в котором покрытие включает поверхность,

в котором под поверхностью покрытия образованы пустоты,

в котором по меньшей мере 50% поверхности покрытия имеет подповерхностные пустоты с поперечным размером по меньшей мере 5 микрон.

Комментарии