Наполнитель бумажной массы - SU988946A1

Код документа: SU988946A1

Описание

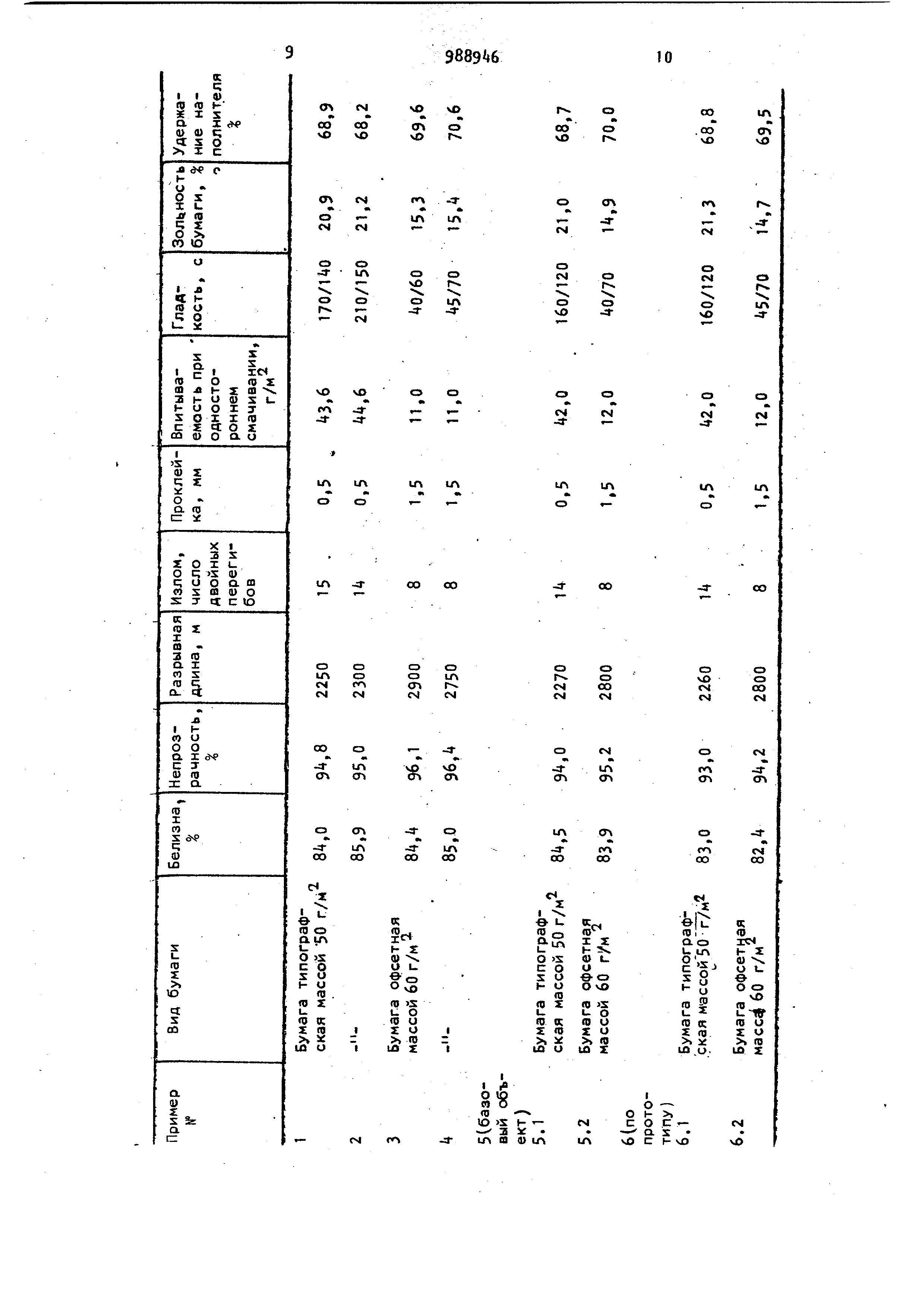

Изобретение относится к наполнителям бумажной массы и может быть использовано в целлолозно-бумажном производстве при изготовлении высоко качественных видов бумаги с пониженной массой 1 высокими показате лями оптических свойств (белизны, непрозрачности). Известен наполнитель бумаги - као ЛИН, содержащий преимущественно частицы менее 90 мкм tl . При этом содержание в нем частиц менее 2 мкм (фракции 0,5-2,0 мкм) не превышает 4060%. Остальная доля в этом крупнодисперсном каолине приходится главным образом на фракцию с размером частиц lO-iO мкм. Каолин с таким гранулярным составом не обеспечивает необходимую степень белизны и особенно непрозрачность тонких видов бумаги, к оптичес ким свойствам которой предъявляются высокие требования. Известна также пигментная двуокись титана, которую вводят в композицию бумажной массы для повышения степени белизны и главным образом непрозрачности бумаги. Обладая высокими показателями белизны, дисперс ности, имея высокий коэффициент преломления , двуокись титана позволяет в значительной степени повысить -уровень оптических свойств бумаги вследствие возрастания ее рассеивающей способности. Однако двуокись титана является .сравнительно дорогим и дефицитным продуктом. Кроме того, ввиду наличия полосы поглощения в ближний УФ-области двуокись титана снижает эффективность действия оптических отбеливателей , что затрудняет достижение наряду с высокой степенью непрозрачности и высокого уровня белизны бумаги. Этот аналог принимается в качестве базового объекта, так как наполнитель , включающий крупнодисперс- ный каолин и двуокись титана широко используется в производстве отечественных тонких печатных видов бумаги и является наиболее эффективным Наиболее близким к изобретению является наполнитель бумажной массы, состоящий из крупнодисперсного и тон кодисперсного каолина. Крупнодисперс ный каолин в этом наполнителе содержит фракцию 0,,0 мкм в количестве А0-60|, а тонкодисперсный - в коли честве . Остальная доля (.525% ) в тонкодисперсном каолине приходится на фракцию с размером частиц 5-10 мкм. Введение такого наполнителя в бумажную массу позволяет значительно-повысить белизну бумаги и,при оптимальном .дня данного вида бумаги соотношении в наполнителе тонкодисперсного и крупнодисперсного каолина улучшить ее непрозрачность C21JQ . Однако уровень достигаемых оптических свойств в Массе недостаточно высок при изготовлении бумаги с низкой массой 1 м , так как при использовании такого наполнителя коэффициент ее светопоглощения снижается в большей степени, чем возрастает коэффициент ее светорассеяния.Это приводит к тому, что бумага, имея высокую степень белизны, не обладает необходимой степенью непрозрач ности. Цель изобретения - улучшение оптических свойств бумаги при сохранеНИИ ее механической прочности. Поставленная цель достигается, тем, что наполнитель бумажной массы, состоящий из крупнодисперсного и тонкодисперсного каолина, содержит тонкодисперсный каолин с содержанием фракции 0,5-2,0 мкм 96-99% при следующем соотношении компонентов, масД : крупнодисперсный каолин kO75 , тонкодисперсный каолин 25-60. Крупнодисперсный каолин содержит фракцию 0,5-2,0 мкм в количестве Ц0-60%, Кроме фракции 0,5-2,0 мкм тонкодисперсный каолин содержит в основном еще фракцию 2-5 мкм в количестве -k%. Введение предлагаемого наполнителя в бумажную массу приводит к значи тельному улучшению не толвко белизны но и непрозрачности бумаги. Это можно объяснить тем, что выбранное сочетание тоикодисперсного и крупнодисперсногО каолина с указанным содержаполнителя тщательно перемешивают и при концентрации вводят в волокнистую массу, содержащую PO.IMOнием в нем фракции 0,5-2,0 мкм приводит при использовании такого наполнителя в бумажной массе к понижению коэффициента светопоглощения бумаги и одновременно к еще более значительному возрастанию ее рассеивающей способности . Поскольку белизна и непрозрачность бумаги являются функцией коэффициентов светорассеяния и светооглощения бумаги, то понижение коэффициента светопоглощения, достигаемое при использовании предлагаемого наполнителя бумажной массы и оптимальное соотношение его с коэффициентом светорассеяния и позволяет изготовить бумагу не только с повышен-ной степенью белизны, но и непрозрачности . Введение компонентов наполнителя в виде суспензии в бумажную массу может производиться раздельно, либо сразу готовится водная суспензия наполнителя , содержащая крупно- и тонкодисперсный каолин. Дальнейшую подготовку бума)|{ной массы и получение бумаги осуществляют обычными технологическими приемами. СЪдержание тонкодисперсного каолина в наполнителе составляет предпочтительно 25-601. Повышение доли тонкодисперсного каолина в наполнителе выше 60% хотя и приводит к дальнейшему повышению степени белизны бумаги, однако понижает уровень ее непрозрачности. При содержании тонкодисперсного каолина менее 25% затруднительно достигнуть необходимую степень белизны бумаги. Указанные предельные значения функции 0,5-2,0 мкм характеризуют каолин как полидисперсный продукт, содержащий смесь частиц с размером во всем указанном диапазоне. Ниже приведены примеры приготовления наполнителя бумажной массы с различной степенью зольности. П р и м е р 1. В водную суспензию крупнодисперсного каолина мокрого обогащения (1 ) с содержанием фракции 0,5-2,0 мкм 50% добавляют тонкодисперсный каолин (И) , содержащий 96% фракции 0,5-2,0 мкм. Соотношение указанных компонентов в напо;5нителе составляет: каолин 1 75% , каолин П - 25%. Суспензию на5 лотые беленую сульфитную и сульфатную целлюлозу и оптический отбеливатель (0,1% от массы абсолютно сухо го волокна). Далее добавляют гидрофобизирующие добавки в количестве 1% и с помощью сернокислого алюминия доводят рН бумажной массы до 5,0-5,2. Из готовой бумажной массы обычными приемами изготовляют типографскую бумагу массой 50 г/м. Результаты определения показателей качества полученной бумаги приведены в таблице. П р и м е р 2. Приготавливают 20%-ную водную суспензию наполнителя , состоящего из 50 крупнодисперсного каолина мокрого обогащения с содержанием фракции менее 2 мк Ц0% и 50 тонкодисперсного каолина, имеющего 98 частиц менее 2 мкм, Су пензию наполнителя вводят в волокни тую массу и аналогично примеру 1 го товят композицию и производят отлив типографской бумаги массой 50 г/м. Качественные показатели бумаги приведены в таблице. П р и м е р 3. Приготавливают 20%-паю водные суспензии крупнодисперсного (I) каолина, содержащего 60% частиц менее 2 мкм, и тонкодисперсного (11) каолина с содержанием фракции менее 2 мкм 98%, которые Фаздельно вводят в волокнисту массу Соотношение между компонентами наполняющей смеси составляет: каоли ( 1) 60%, каолин (II) 10%. Волокниста суспензия состоит из размолотой бе леной сульфитной хвойной и сульфатной хвойной и лиственной целлюлозы к которым добавлено 3% канифольного клея. После введения суспензии наполнителей в бумажную массу добавляют сернокислый алюминий до ,8 Изготовляют офсетную бумагу массой 60 г/м2. Качественные показатели бумаги приведены в таблице. Пример. В водную суспензи тонкодисперсного каолина (II) с содержанием частиц менее 2 мкм (фракции 0,5-2,0 мкм) 98% добавляют кру нодисперсный каолин (t), имеющий 60% фракции 0,5-2,0 Мкм. После перемешивания 20%-ную суспензию напол нителя, состоящего из 0% каолина 1 и 601 каолина И вводят в волокнистую суспензию. Приготовление бумажной массы проводят аналогично пр меру 3. 6 Результаты определения оптических и физико-механических свойств бумаги приведены в таблице. Пример 5.(базовый объект) 5.1. Приготавливают 20%-ную водную суспензию крупнодисперсного каолина (|), содержащего 50% частиц менее 2 мкм (фракции 0,5-2,0 мкм),которую вводят в волокнистую суспензию, в которую предварительно добавлена суспензия двуокиси титана (IV), Соотношение компонента (|) и (IV).в наполняющей смеси составляет соответственно 91,25% и 8,75%. Далее аналогично примеру 1 ведут подготовку бумажной массы и изготавливают типографскую бумагу массой 50 г/м, показатели качества которой приведены в таблице, 5.2. Приготавливают суспензию наполнителя , состоящего из крупнодиспёрсного каолина (I) с содержанием фракции 0,5-2,0 мкм 60% и двуокиси титана (IV). Наполнитель содержит 90% крупнодисперсного каолина и 10% двуокиси титана. Суспензию наполнителя добавляют к волокнистой массв ианаЛОГИЧНО примеру 3 получают офсетную бумагу массой 60 г/м. Результаты оценки качества полученной бумаги приведены в таблице. П р и м е р 6 (по прототипу). 6,1. Приготавливают водную суспензию крупнодисперсного каолина (I) с содержанием частиц менее 2 мкм 50% и добавляют химически отбеленный фракционированный тонкодисперсный каолин (III), имеющий 75% фракции 0,5-2,0 мкм (марка каолина БП-З согласно ТУ 21-25-Н6-75). Суспензию на 1олнителя тщательно перемешивают и при содержании компонентов 1 и III, соответственно равном 50%, вводят в волокнистую суспензию. Дальнейшую подготовку бумажной массы и изготовление типографской бумаги проводят аналогично примеру 1. 6.2. Водную 20%-ную суспензию крупнодисперсного каолина (|), содержащего 60% частиц менее 2 мкм вводят в волокнистую суспензию, в которую затем вводят суспензию тонкодисперсного каолина (ill) с содержанием фракции 0,5-2,0 мкм 95%. Соотношение компонентов в наполняющей смеси составляет каолин 1 60% , каолин (III) - itO%. Далее аналогично примеру 3 полумают офсет7 .9 ную бумагу, показатели качества которой приведены в таблице. Как видно из приведенных в таблице данных, предлагаемый наполнитель бумажной массы по сравнению с прототипом позволяет при одинаковой золь ности бумаги значительно улучшить ее оптические свойства- Так, по срав нению с прототипом (пример 6.1) бели на типографской бумаги возросла на -2,9% при одновременном увеличении ее непрозрачности на 1,8%.. Использование наполнителя, согласно предлагаемого изобретения, позволяет на Ijf повысить белизну офсетной бумаги и 1,91 улучшить показатель ее 6 непрозрачности (примеры 3 и 6,2), Для сопоставимости полученных данных сравнениепроводилось при одинаковом соотношении компонентов наполнителя в примерах, иллюстрирующих как изобретение, так и прототип. По сравнению с базовым объектом (примеры. и 5.2) предлагаемый наполнитель также обеспечивает некоторое улучшение оптических свойств бумаги, что исключает необходимость введения ее в композиции дорогостоящей двуокиси титана при изготовлении бумаги для печати пониженной массы с высокими оптическими характеристиками .

со

vO

со

in

о

ег

.оо

Г-. л

чО

Реферат

Формула

Комментарии