Аэродинамическое лабиринтно-винтовое уплотнение - RU2193698C2

Код документа: RU2193698C2

Чертежи

Описание

Изобретение относится к компрессоро- и турбостроению и может быть использовано, например, в качестве уплотнения вала компрессора со стороны всасывания, в частности как уплотнение центробежного компрессора газотурбинной установки (далее ГТУ) или нагнетателя для транспорта природного газа, или уплотнения турбины ГТУ.

Известны лабиринтно-винтовые уплотнения в виде роторных и статорных колец, установленных с радиальным зазором со стороны полости всасывания компрессора ГТУ и имеющих винтовые каналы противоположного направления (авторское свидетельство СССР 1645641, кл. F 01 D 25/04, 1991, патент РФ 2119589, кл. F 02 С 6/10, 1998).

В существующих центробежных компрессорах и других нагнетателях газа в процессе эксплуатации из-за создания вакуума в полости всасывания последних наблюдается попадание паров и капель масла из узла переднего подшипника на лопатки компрессора или другого нагнетателя, в результате чего падает его кпд и производительность. Так, производительность центробежного компрессора ГТУ падает на 8-10%, а его кпд - на 6%. В нагнетателях по перекачке газа из-за перетечек между ступенями и в концевых уплотнениях также значительно падает кпд.

Наиболее близким к изобретению является аэродинамическое лабиринтно-винтовое уплотнение, содержащее установленные с радиальным зазором поверхности статора и ротора, по меньшей мере, на поверхности последнего из которых выполнена многозаходная резьба, а в случае выполнения резьбы как на роторе, так и на статоре, резьба на них выполнена противоположного направления (патент РФ 2133345, кл. F 01 D 11/02, 1999).

Как показали экспериментальные исследования и практические испытания, проведенные на известном аэродинамическом лабиринтно-винтовом уплотнении компрессора ГТУ, при малых и больших оборотах ротора данное уплотнение также недостаточно эффективно. Это объясняется тем, что при больших оборотах ротора порядка 3000 - 10000 об/мин и выше происходит затенение резьб в результате чего аэродинамическое давление, создаваемое уплотнением, падает, и из подшипникового узла пары и капли смазочного масла начинают попадать на лопатки компрессора. При малых оборотах ротора - менее 2000 об/мин, происходит обратное перетекание газа, давление, создаваемое уплотнением, оказывается недостаточным, и масло также попадает на лопатки компрессора, кроме того, в нагнетателях и турбинах не полностью исключаются перетечки. Это связано с тем, что при больших оборотах для эффективной работы уплотнения необходимо иметь меньшее количество резьб, заходов резьб и больший угол подъема резьб, а при малых оборотах - наоборот. Кроме этого, остальные геометрические параметры уплотнения должны быть пересчитаны в соответствии с диаметром и числом оборотов ротора.

Задачей настоящего изобретения является создание такого аэродинамического лабиринтно-винтового уплотнения, которое бы работало эффективно при любых оборотах ротора нагнетателя.

Для предотвращения перетечек и попадания смазочного масла внутрь защищаемого уплотнением устройства при малых и больших оборотах ротора уплотнения в зависимости от числа оборотов ротора и его диаметра подбираются геометрические параметры многозаходной резьбы на роторе и статоре уплотнения, а главное - величина радиального зазора между ротором и статором и ширина взаимодействия нарезок резьбы.

Для достижения технического результата в аэродинамическом лабиринтно-винтовом уплотнении, содержащем установленные с радиальным зазором поверхности статора и ротора, по меньшей мере на поверхности последнего из которых выполнена многозаходная резьба, а в случае выполнения резьбы как на роторе, так и на статоре, резьба на них выполнена противоположного направления, согласно изобретению число зубьев резьбы на роторе не превышает 460, а на статоре - 660, угол подъема α резьбы не превышает 89o, высота h зубьев не превышает 165 мм, шаги S1 и S2 резьбы как на статоре, так и на роторе не превышают 160 мм, ширина β верхней площадки зуба не превышает 35 мм, при этом радиальный зазор δ между ротором и статором составляет не более 20 мм, а ширина Н выполнения резьбы на каждой поверхности составляет не более 250 мм.

При этом статор уплотнения может быть выполнен в виде статорного кольца, статорное кольцо может быть выполнено из двух полуколец, а наружная посадочная поверхность статорного кольца может иметь по краям выступы прямоугольной формы. На наружной посадочной поверхности статорного кольца по центру ширины кольца может быть выполнен по меньшей мере один радиальный шлиц. Ротор уплотнения может быть выполнен в виде роторного кольца. При использовании многозаходной резьбы треугольного или трапецеидального профиля, угол γ конуса зуба не превышает 120o.

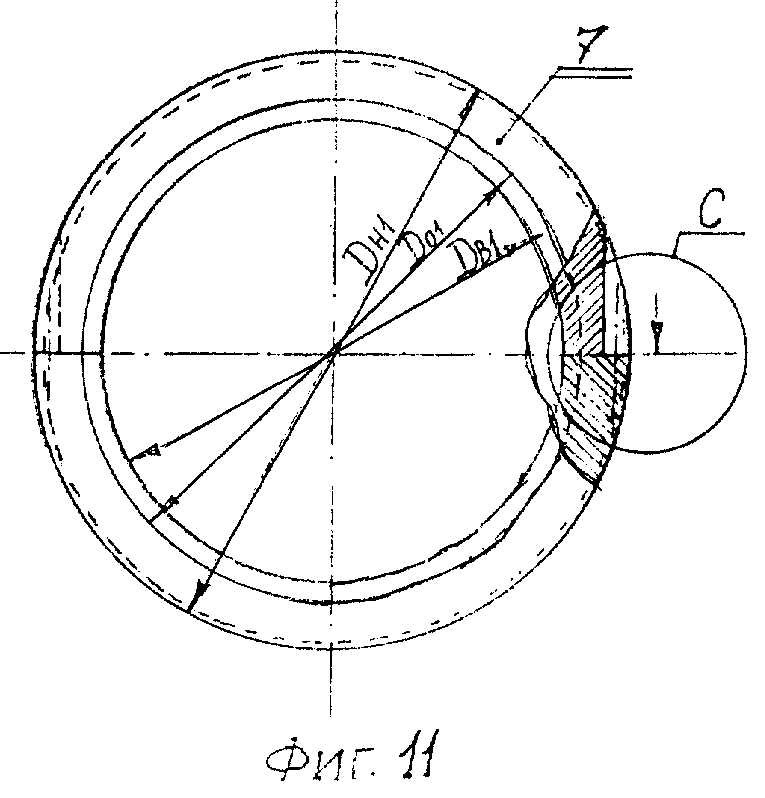

На фиг.1 схематично изображено аэродинамическое лабиринтно-винтовое уплотнение в составе компрессора; на фиг.2 - узел А на фиг.1, схема расположения многозаходных резьб статорного и роторного колец (резьбы показаны пунктиром), установленных на корпусе статора и роторе компрессора; на фиг.3 - фрагмент статорного кольца с выполненными на нем шлицами; на фиг.4 - вид сверху на неразрезанное статорное кольцо; на фиг.5 - фрагмент статорного кольца со шлицом и корпуса компрессора со штифтом; на фиг.6 - статорное кольцо, продольный разрез; на фиг.7 - сечение А-А на фиг.6; на фиг.8 - роторное кольцо, продольный разрез; на фиг.9 - сечение Б-Б на фиг.8; на фиг.10 - фрагмент крепления роторного кольца уплотнения к ротору нагнетателя; на фиг.11 - статорное кольцо, выполненное из двух полуколец, поперечный разрез, один из вариантов крепления статорных полуколец с площадкой на верхнем полукольце для установки направляющего штифта и/или болта; на фиг.12 - вид по стрелке в узле С на фиг.11 на торец нижнего полукольца, повернуто.

Аэродинамическое лабиринтно-винтовое уплотнение 2, как показано на фиг. 1, установлено со стороны всасывания 3 компрессора 1, имеющего корпус 6, ротор 5 и подшипник 4. Уплотнение 2 содержит (см. фиг.2) установленные с радиальным зазором δ поверхности статора и ротора 5. Статор уплотнения выполнен в виде статорного кольца 7, а ротор - в виде роторного кольца 8. Статорное кольцо 7 закреплено в корпусе 6, а роторное кольцо 8 - на шейке 12 ротора 5. По меньшей мере на поверхности ротора 5 или роторного кольца 8 выполнена многозаходная резьба. При выполнении резьбы как на роторе 5 (роторном кольце 8), так и на статоре (статорном кольце 7), резьба на них выполнена противоположного направления. Число зубьев резьбы на роторе 5 (роторном кольце 8) не превышает 460, а на статоре (статорном кольце) - 660. Угол подъема α резьбы (см. фиг.6, 8) не превышает 89o. Высота h зубьев (см. фиг. 7, 9) не превышает 165 мм, шаги S1 и S2 резьбы как на статоре, так и на роторе не превышают 160 мм. При использовании многозаходной резьбы треугольного или трапецеидального профиля угол γ конуса зуба не превышает 120o (см. фиг. 7, 9). Ширина β верхней площадки зуба не превышает 35 мм. Радиальный зазор δ (см. фиг. 2) между ротором 5 (роторным кольцом 8) и статором (статорным кольцом 7) составляет не более 20 мм. Ширина Н выполнения резьбы (см. фиг.6, 8) на поверхности статора (статорного кольца 7) и ротора 5 роторного кольца 8 составляет не более 250 мм. Разница между наружными DH1, DH2 и внутренними DВ1, DВ2 диаметрами статорного и роторного колец 7,8 и диаметрами DО1, DО2 оснований их зубьев (см. фиг.2, 6, 8) определяется в зависимости от диаметра ротора 5 и условия обеспечения необходимых размеров многозаходных резьб статора (статорного кольца 7) и ротора 5 (роторного кольца 8) уплотнения. Ход (длина) резьбы определяется в зависимости от угла подъема α и ширины Н роторной и статорной резьбы. Многозаходная резьба при этом может иметь различные профили. Статорное кольцо 7 может быть выполнено из двух полуколец (см. фиг.11). Наружная посадочная поверхность статорного кольца 7 имеет по краям выступы прямоугольной формы (см. фиг.6, 12). На наружной посадочной поверхности статорного кольца 7 с двух или четырех диаметрально противоположных сторон по центру ширины кольца 7 выполнены радиальные шлицы 10. Роторное кольцо 8 устанавливается на шейке 12 ротора 5 горячей посадкой и дополнительно крепится двумя-четырьмя стопорными винтами 9, которые после установки должны быть закернены во избежание отворачивания от вибрации. Неразрезное статорное кольцо 7 устанавливается в корпусе 6 компрессора вместе с ротором 5 с собранным на нем роторным кольцом 8. При установке неразрезного статорного кольца 7 на цилиндрической посадочной поверхности корпуса устанавливаются штифты 11 для точной ориентации кольца 7 и исключения продольного смещения, а на статорном кольце 7 выполняются радиальные шлицы 10. Для упрощения сборки и разборки компрессора статорное кольцо выполняют из двух полуколец. Нижнее статорное полукольцо устанавливают и крепят стопорными винтами на корпусе компрессора 1 или другого нагнетателя. Устанавливают в корпус 6 ротор 5 с собранным роторным кольцом 8, а затем устанавливают верхнее статорное полукольцо и соединяют его с нижним посредством штифта и/или болта.

Наружная поверхность статорного кольца 7 как разрезанного, так и неразрезанного, по окружности имеет с двух сторон по краям выступы прямоугольной формы. Выступы делаются для точной посадки статорного кольца 7 на заготовленное с помощью металлополимеров место на корпусе 6 компрессора 1 или его крышке (не показана), чтобы не было осевых смещений. При использовании неразрезного статорного кольца 7 для обеспечения оптимальной аэродинамической ориентации кольца с одной, двух или четырех диаметрально противоположных сторон по центру ширины кольца фрезеруются радиальные шлицы 10. В шлицы 10 входят штифты 11, которые устанавливаются радиально по центру ширины площадки посадки кольца 7 на корпусе 6 компрессора 1 или другого нагнетателя или турбины. Статорное кольцо 7 и штифты 11 устанавливаются по скользящей посадке. Если статорное кольцо 7 имеет гладкую наружную поверхность, то оно устанавливается так же как описано выше.

Как показали экспериментальные исследования при соблюдении в конструкции аэродинамического уплотнения диапазонов размеров, характеризующих многозаходную резьбу и радиальный зазор между ротором 5 и статором, на выходе уплотнения 2, обращенного в сторону подшипникового узла 4, обеспечивается создание необходимого аэродинамического давления, превышающего разрежение на всасывании у первой ступени компрессора 1 и противодействующего проникновению паров и капель смазочного масла в зону всасывания 3 компрессора 1. Отсутствие масла на лопатках компрессора 1 позволяет восстановить проектную мощность компрессора, ГТУ или другого газового нагнетателя, а также подавать на технологические процессы чистый газ.

Установка уплотнений, имеющих конструкцию в соответствии с данным изобретением, в компрессорах и других нагнетателях, а также в турбинах исключение перетечек попадания смазочного масла, повышает кпд указанных агрегатов и одновременно обеспечивает экологическую чистоту окружающей среды.

Реферат

Изобретение относится к компрессоро- и турбостроению и может быть использовано, например, в качестве уплотнения вала компрессора или турбины газотурбинной установки, или нагнетателя для транспорта газа. Уплотнение содержит установленные с радиальным зазором поверхности статора и ротора. По меньшей мере на поверхности ротора выполнена многозаходная резьба. Резьбы при выполнении и на роторе, и на статоре имеют противоположные направления. Число зубьев резьбы на роторе не превышает 460, а на статоре - 660. Угол подъема α резьбы не превышает 89o, высота h зубьев не превышает 165 мм. Шаги S1 и S2 резьбы как на статоре, так и на роторе не превышает 160 мм. Ширина β верхней площадки зуба не превышает 35 мм. Радиальный зазор δ между ротором и статором составляет не более 20 мм, а ширина Н выполнения резьбы на каждой поверхности составляет не более 250 мм. Изобретение направлено на создание уплотнения, которое бы эффективно работало при любых оборотах ротора. 6 з.п. ф-лы, 12 ил.

Комментарии