Коалесцирующий фильтр - RU2652217C2

Код документа: RU2652217C2

Чертежи

Описание

Настоящее изобретение относится к фильтрующему блоку, предназначенному для фильтрации сжатого газа, загрязненного маслом, в частности сжатого воздуха, и содержащему коалесцирующий фильтр для коалесцирования загрязняющего вещества, содержащегося в сжатом газе, в частности масла, в соответствии с ограничительной частью первого пункта формулы изобретения.

Многие из современных систем и процессов используют сжатые газы, в частности сжатый воздух, для множества различных целей, включая автоматизацию, для осуществления вытеснения, перемещения или т.п. В обычных областях применения, в которых имеется прямой контакт со сжатым воздухом, например при полировке автомобильных деталей, осуществлении живыми существами вдохов и выдохов, упаковке продуктов и т.д., необходимо использовать сжатый воздух с максимально возможной степенью чистоты.

Фильтрация всасываемого газа, в частности воздуха, компрессором в основном обеспечивается для минимизации концентрации присутствующего в нем загрязняющего вещества, а также для уменьшения износа компрессора в месте всасывающего впускного отверстия. Таким образом, атмосферный воздух может содержать 0,05-0,5 мг/м3 несгоревших частиц масла.

Фильтрация сжатого газа, в частности сжатого воздуха, выходящего из компрессора, в основном предусматривает удаление твердых частиц, воды и масла. Масло в основном представлено в виде масляных капель, масляного аэрозоля и масляного пара, а вода в основном представлена в виде водяного пара, водяного аэрозоля, водяных капель и в виде жидкого кислотного концентрата, при этом твердые частицы могут представлять собой, например, микроорганизмы, пыль и частицы ржавчины. Таким образом, загрязнение сжатого воздуха может быть объяснено, помимо прочего, загрязнением, уже присутствующим во всасываемом воздухе, но также и испарением масла и износом в ходе сжатия при использовании смазанных маслом воздушных компрессоров. Многие воздушные компрессоры используют именно масло на этапе сжатия для целей уплотнения и смазки, а также в качестве охлаждающего средства. Перекачка масла во время сжатия обычно составляет менее 5 мг/м3 за счет эффективности компрессоров в современных выполненных за одно целое воздухоотделителях/маслоотделителях.

Современные компрессорные установки содержат в дополнение к компрессору один или более фильтров и осушительных устройств для очистки сжатого воздуха. Стандарт качества воздуха ИСО 8573-1:2010 был разработан в качестве стандартного способа измерения и представления чистоты воздуха в различных местах в компрессоре. Для удаления масла с обеспечением его достаточно низкой концентрации сжатый воздух обычно подвергают фильтрации на нескольких последовательных этапах. Для удаления масляного аэрозоля и масляного пара из сжатого воздуха обычно используют группу из двух или более последовательных коалесцирующих фильтров, в частности для удаления основного количества масляного аэрозоля используют фильтр предварительной очистки, за которым следует высокоэффективный коалесцирующий фильтр, который удаляет остаточное количество масляного аэрозоля вплоть до незаметного уровня. В дополнение к масляному аэрозолю, коалесцирующие фильтры могут также удалять твердые частицы небольшого размера, например частицы с размером вплоть до 0,01 микрон. Каждый коалесцирующий фильтр расположен в своем собственном корпусе. Для обеспечения оптимальной очистки перед коалесцирующим фильтром обычно находятся водоотделитель и фильтр с активированным углем, предназначенный для удаления масляного пара. Со временем были созданы сборные наборы, что обеспечило возможность простой установки групп последовательных фильтров.

Исключение удаления или уменьшения концентрации загрязняющих веществ может способствовать развитию проблем в части оборудования, использующей сжатый воздух, и может вызывать повреждение или блокировку клапанов, цилиндров, пневматических двигателей, устройств, которые используют воздух, производственных установок, а также могут вызвать нежелательное загрязнение продукции. В дополнение к этим проблемам, связанным с самими системами сжатого воздуха, выпуск частиц, масла и микроорганизмов могут привести к формированию неблагоприятной для здоровья и опасной среды. Использование загрязненного сжатого воздуха часто приводит к неэффективности технологических процессов, браку среди продукции, уменьшению эффективности производства и увеличению производственных затрат.

В US-A-4,124,360 описано фильтрующее устройство, содержащее фильтр предварительной очистки для коалесцирования большей части масла, содержащегося в сжатом воздухе, подаваемом компрессором, и коалесцирующую среду для коалесцирования остаточного количества масла, присутствующего в воздухе, который возникает со стороны фильтра предварительной очистки. Коалесцирующий фильтр расположен концентрически по отношению к фильтру предварительной очистки, при этом между указанными двумя фильтрами находится слой воздуха. Коалесцированное масло, которое возникает со стороны фильтра предварительной очистки, периодически удаляют. Полагают, что путем осуществления коалесцирования в два этапа, в частности фильтрации грубой очистки, за которой следует фильтрация тонкой очистки, а также путем промежуточного выпуска коалесцированного масла, может быть получена лучшая степень очистки сжатого воздуха. Для достижения необходимой степени очистки целесообразно фильтровать сжатый воздух двумя последовательными коалесцирующими фильтрами, причем первый фильтр предназначен для уменьшения количества масла до приблизительно 0,1 мг/м3, а последующий второй фильтр предназначен для дополнительного уменьшения количества масла, присутствующего в сжатом воздухе, до 0,01 мг/м3.

Известное фильтрующее устройство, которое обеспечивает возможность использования двух последовательных коалесцирующих фильтров, имеет недостаток, состоящий в том, что эти коалесцирующие фильтры занимают относительно большое пространство.

Следовательно, существует потребность в создании фильтрующего блока, который предназначен для фильтрации сжатого воздуха воздушного компрессора и который выполнен более компактным по сравнению с другими используемыми до настоящего времени фильтрующими блоками, без влияния на стоимость очистки сжатого воздуха.

В настоящем изобретении это достигают с использованием фильтрующего блока, имеющего технические признаки, приведенные в первом пункте формулы изобретения.

Кроме того, фильтрующий блок согласно настоящему изобретению характеризуется тем, что коалесцирующий фильтр содержит корпус со средствами подачи газа, предназначенными для подачи газа в первичную коалесцирующую среду, размещенную в корпусе, причем газ протекает в направлении потока, а первичная коалесцирующая среда содержит по меньшей мере один первый слой первой пористой коалесцирующей среды и второй слой второй пористой коалесцирующей среды, расположенный вплотную к указанному первому слою, и имеет общую толщину, измеренную при давлении в 2 Н/см2 и составляющую по меньшей мере в 3,5 мм, предпочтительно по меньшей мере 4 мм, более предпочтительно по меньшей мере 5 мм, еще более предпочтительно по меньшей мере 6 мм, наиболее предпочтительно по меньшей мере 7 мм, в частности по меньшей мере 7,5 мм.

В контексте настоящего изобретения первая и вторая коалесцирующие среды могут представлять собой идентичные или различные среды.

В пределах объема настоящего изобретения термин «общая толщина» означает, что толщину первичной коалесцирующей среды измеряют в направлении, в котором газ протекает через коалесцирующий фильтр и, таким образом, через коалесцирующую среду, а первичная коалесцирующая среда подвержена воздействию внешнего давления 2 Н/см2.

В пределах объема настоящего изобретения термин "смежный" или "вплотную" означает, что первая и вторая пористые коалесцирующие среды расположены относительно друг друга таким образом, что они контактируют друг с другом, в частности означает, что поверхность первой коалесцирующей среды контактирует с примыкающей контактной поверхностью второй коалесцирующей среды. При таком смежном расположении или расположении вплотную, между первой и второй коалесцирующими средами отсутствует какой-либо слой воздуха или присутствует минимальный слой воздуха.

Изобретатели неожиданно обнаружили, что несмотря на намного большую общую толщину слоя коалесцирующей среды, при объединении двух или более коалесцирующих сред в одиночную первичную коалесцирующую среду, которая размещена в одном корпусе, общее падение давления на коалесцирующем фильтре может быть существенно уменьшено по сравнению с техническим решением из уровня техники, в котором в основном два или более коалесцирующих фильтров размещены последовательно в своих собственных корпусах. Изобретатели также обнаружили, что очищенный сжатый воздух, который выходит из коалесцирующего фильтра, проявляет, как и предполагалось, высокую степень чистоты и что на степень чистоты не оказывает негативное влияние даже тот факт, что между последовательными коалесцирующими фильтрами не возникает дренажа коалесцированного масла. И наоборот, степень чистоты сжатого воздуха, выходящего из коалесцирующего фильтра, оказывается даже лучше по сравнению со степенью чистоты, достигаемой с использованием двух последовательных коалесцирующих фильтров, которые могут или не могут быть размещены в отдельном корпусе и в которых выполнен промежуточный дренаж. Это является неожиданным результатом.

Наблюдаемое уменьшенное падение давления на фильтрующем блоке объясняется изобретателями комбинацией факторов, которые поддерживают и усиливают друг друга.

Первое уменьшение падения давления объясняется уменьшением падения давления на корпусе. Изобретатели обнаружили, что поскольку все коалесцирующие среды объединены в одном корпусе, падение давления за счет корпуса возникает только один раз. С одной стороны, в фильтрующем блоке из уровня техники, который содержит два или более коалесцирующих фильтров, каждый из которых расположен в своем собственном корпусе, на каждом корпусе каждого коалесцирующего фильтра наблюдается падение давления.

Второе уменьшение падения давления объясняется размещением последующих коалесцирующих сред вплотную друг к другу, что вызывает уменьшение капиллярного давления, связанного с коалесцирующей средой. Изобретатели заметили, что капиллярное давление, которое необходимо преодолеть коалесцированному маслу после выхода из первой коалесцирующей среды и входа в следующую прилегающую коалесцирующую среду, может по существу быть уменьшено путем размещения последующих коалесцирующих сред вплотную друг к другу при отсутствии слоя воздуха между указанными двумя средами. Капиллярное давление задано как давление, которое необходимо преодолеть коалесцирующей жидкости при протекании в поры несмачивающей, например, маслоотталкивающей, коалесцирующей среды, а также как давление, которое необходимо преодолеть при выходе из смачивающей, например, маслоадсорбирующей, коалесцирующей среды. В частности, это уменьшение давления четко выражено при выполнении первичной коалесцирующей среды исключительно из смачивающего или несмачивающего материала.

Изобретатели также обнаружили, что давление в канале, которое представляет собой сопротивление, которое необходимо преодолеть маслу во время его перемещения через первичную коалесцирующую среду, оказывается ограниченным и имеет небольшой уровень по сравнению с капиллярным давлением. Это удивляет, поскольку оно находит применение в уровне техники для ограничения или уменьшения толщины слоя коалесцирующей среды для увеличения пропускной способности фильтра, например путем применения ограниченного количества слоев пористого материала для сохранения на низком уровне давления в канале и падения давления на связанном с ним фильтрующем слое.

Настоящее изобретение теперь обеспечивает не только возможность улучшения пропускной способности фильтра для обеспечения отфильтрованного сжатого газа с высокой степенью очистки, в частности сжатого воздуха, но и также уменьшает падение давления на коалесцирующем фильтре и, таким образом, улучшает пропускную способность этого фильтра и существенно уменьшает расход энергии на очистку сжатого газа.

С практической стороны и с точки зрения расходов в существующих фильтрующих устройствах первичная коалесцирующая среда предпочтительно имеет общую толщину, составляющую максимум 50 мм, предпочтительно максимум 40 мм, более предпочтительно максимум 30 мм, еще более предпочтительно максимум 25 мм, в частности максимум 20 мм. Изобретатели фактически обнаружили, что эффективность фильтрации существенно не улучшается с увеличением толщины первичной коалесцирующей среды и что материальные затраты, вероятно, станут несоизмеримо высокими. Кроме того, при дальнейшем увеличении толщины существует риск увеличения давления в канале до слишком высокого уровня. В частности, было обнаружено, что как только произошло коалесцирование загрязняющего вещества в капли большего размера, прохождение через коалесцирующую среду осуществляют под влиянием прохождения газа через коалесцирующую среду. Таким образом, было обнаружено, что давление, которое необходимо преодолеть для обеспечения возможности прохождения коалесцированных капель, в частности масляных капель, через первичную коалесцирующую среду, зависит от толщины этой коалесцирующей среды.

Изобретатели также обнаружили, что в пределах толщины коалесцирующей среды на выход от коалесцирования, то есть отношение количества загрязняющего вещества, в частности масла, которое фильтруют первичной коалесцирующей средой или коалесцируют в первичной коалесцирующей среде, к количеству загрязняющего вещества на входе фильтра для фильтрации сжатого воздуха, не оказывается негативное воздействие. В частности, было обнаружено, что степень очистки сжатого газа, выходящего из фильтра, схожа со степенью очистки сжатого газа, который был подвержен очистке фильтрами из уровня техники, или даже лучше нее, причем для достижения первой степени чистоты осуществляют первый этап фильтрации, а затем осуществляют второй этап фильтрации для обеспечения дополнительной очистки до лучшего уровня, при этом имеется промежуточный дренаж коалесцированного масла, которое было коалесцировано на первом этапе фильтрации.

В первом варианте реализации настоящего изобретения первичная коалесцирующая среда выполнена из множества слоев материала, который является смачивающим для коалесцируемого загрязняющего вещества, или материала, который является несмачивающим. Первичная коалесцирующая среда предпочтительно образована из множества слоев олеофильной или олеофобной пористой фильтрующей среды.

Путем укладывания слоев в стопу фильтрующей среды, имеющей по существу один и тот же тип, то есть представляющей собой смачивающую или несмачивающую среду, можно предотвратить необходимость превышения дополнительного капиллярного давления при попадании коалесцированного масла в следующий слой при выходе из предыдущего слоя, так что обеспечена возможность минимизации риска того, что падение давления на коалесцирующем фильтре будет увеличиваться в результате переходов материала.

Последовательные слои коалесцирующей среды со смачивающими свойствами могут представлять собой одинаковые или различные слои, то есть последовательные слои могут быть смачивающими в большей или меньшей степени и могут иметь одинаковую или различную плотность, одинаковую или различную воздухопроницаемость, а также волокна по существу с одинаковыми или различными размерами и/или одинаковыми или различными физическими свойствами и т.д. Аналогичным образом, последовательные слои коалесцирующей среды с несмачивающими свойствами могут представлять собой одинаковые или различные слои, то есть последовательные слои могут быть смачивающими в большей или меньшей степени и могут иметь одинаковую или различную плотность, одинаковую или различную воздухопроницаемость, а также волокна по существу с одинаковыми или различными размерами и/или одинаковыми или различными физическими свойствами и т.д.

Изобретатели обнаружили, что размещение вышеописанных коалесцирующих сред обеспечивает достижение оптимального уменьшения падения давления на коалесцирующем фильтре. Размещение последующих коалесцирующих сред вплотную друг к другу минимизирует падение давления, вызванного капиллярным давлением: пленка, которую перемещают из смачивающей коалесцирующей среды в несмачивающую коалесцирующую среду, должна быть сформирована только один раз, а не дважды, как в случае с коалесцирующими фильтрами, расположенными в отдельных корпусах. Поскольку все из последовательных слоев являются смачивающими или несмачивающими, существует потребность в преодолении коалесцирующей жидкостью капиллярного давления на выходе из первой коалесцирующей среды и при входе во вторую коалесцирующую среду. Кроме того, падение давления, которое должно быть связано с давлением в канале, значительно ниже падения давления, вызванного капиллярным давлением, и падения давления, вызванного корпусом.

Первая коалесцирующая среда может представлять собой слоистый материал, который образован из одного слоя, выполненного из одной и той же среды, или из множества смежных слоев, расположенных вплотную друг к другу и выполненных из одной и той же среды или из различных сред. Аналогичным образом, вторая коалесцирующая среда может представлять собой слоистый материал, который образован из одного слоя, выполненного из одной и той же среды, или из множества смежных слоев, расположенных вплотную друг к другу и выполненных из одной и той же среды или из различных сред.

Во втором варианте реализации настоящего изобретения первичная коалесцирующая среда образована из первого слоя, образованного по меньшей мере из одного слоя коалесцирующей среды, которая является смачивающей для коалесцируемой загрязняющей примеси, расположенной спереди по потоку относительно средств подачи газа, и по меньшей мере один второй слой коалесцирующей среды, которая является несмачивающей для коалесцируемого загрязняющего вещества и которая расположена далее по потоку относительно средств подачи газа. Данная конфигурация обеспечивает возможность достижения сопоставимой степени чистоты по сравнению с первичной коалесцирующей средой, которая выполнена исключительно из смачивающей или несмачивающей среды, используя при этом меньшее количество слоев коалесцирующей среды. Предполагается, что пленку коалесцированной жидкости, которую перемещают из олеофильной среды и которая протекает в олеофобную среду, необходимо образовать только один раз, а не два раза, как это необходимо в случае с двумя фильтрующими средами, размещенными в отдельных корпусах или расположенными на расстоянии друг от друга.

Предпочтительно, если первичная коалесцирующая среда содержит множество слоев олеофильной коалесцирующей среды, расположенных спереди по потоку относительно средств подачи газа, и множество слоев олеофобной коалесцирующей среды, расположенных далее по потоку относительно средств подачи газа.

Материал, используемый для изготовления первой и второй коалесцирующих сред, предпочтительно представляет собой пористый материал, имеющий поры со средним диаметром между 2 и 100 микрон, предпочтительно между 3 и 70 микрон, более предпочтительно между 5 и 50 микрон, еще более предпочтительно между 5 и 35 микрон, наиболее предпочтительно между 5 и 30 микрон. Средний диаметр пор был определен с использованием микроскопии. Первая и вторая коалесцирующие среды могут быть выполнены из одного и того же пористого материала, то есть иметь поры с одним и тем же средним диаметром или поры с различным средним диаметром. Использование пористого материала, имеющего большие поры, обеспечивает возможность дальнейшего уменьшения давления в канале.

Материал, используемый для изготовления первой и второй коалесцирующих сред, представляет собой волокнистый материал, который в основном содержит волокна, имеющие средний диаметр 0,25-20 микрон, предпочтительно 0,5-10 микрон, хотя могут присутствовать волокна и с меньшим или большим диаметром. Обычно первая и вторая коалесцирующие среды образованы из множества волокон, диаметр которых изменяется в вышеописанных пределах. Таким образом, первая и вторая коалесцирующие среды могут быть выполнены из волокон, имеющих один и тот же или различный средний диаметр.

Первичная коалесцирующая среда согласно настоящему изобретению предпочтительно имеет воздухопроницаемость по меньшей мере 30 л/(м2⋅с), предпочтительно по меньшей мере 50 л/(м2⋅с), более предпочтительно по меньшей мере 60 л/(м2⋅с), наиболее предпочтительно по меньшей мере 80 л/(м2⋅с), в частности по меньшей мере 100 л/(м2⋅с) или более. Воздухопроницаемость может изменяться в широких пределах, а на практике обычно не будет превышать 2,000 л/(м2⋅с), предпочтительно будет составлять максимально 1,750 л/(м2⋅с). Воздухопроницаемость измеряют при давлении 2 мбар в соответствии со стандартом ИСО 9237, разработанным совместно ИСО и Европейской комиссией по стандартизации. Кроме того, воздухопроницаемость первой коалесцирующей среды может иметь то же значение, что и воздухопроницаемость второй коалесцирующей среды, или может иметь отличное от нее значение. Изобретатели обнаружили, что с увеличением воздухопроницаемости может быть дополнительно уменьшено давление в канале.

Первая и вторая коалесцирующие среды согласно настоящему изобретению могут быть просто изготовлены, например, путем обработки волокнистого материала, например стекловолокна, таким образом, что обеспечен слоеобразующий или пластинообразующий материал, имеющий между волокнами поры или отверстия. Поры в волокнистом материале коалесцирующей среды, через который проходит текучая среда и в котором происходит коалесцирование, по существу образованы пространствами, имеющимися между волокнами волокнистого материала. Специалисту в данной области техники известны подходящие технологии, которые делают это возможным и которые включают, помимо прочего, изготовление одного или более листов, например, тканых или нетканых волокнистых материалов, вязаных материалов, плетеных волокон, пленок, холстов и комбинаций из вышеуказанных материалов или слоистых структур или композитных структур из этих материалов. Специалисту в данной области техники известны волокнистые материалы, которые подходят для использования в первичной коалесцирующей среде согласно настоящему изобретению и которые предпочтительно выбирают таким образом, чтобы они могли осуществить захват и коалесцирование загрязняющего вещества в коалесцирующей среде. Однако в качестве первичной коалесцирующей среды могут быть использованы и другие подходящие пористые материалы.

Для получения предусмотренных характеристик специалист в данной области техники способен приспособить общую толщину первичной коалесцирующей среды с учетом ее основных характеристик, в частности с учетом среднего размера пор и/или воздухопроницаемости, и/или плотности.

Первый слой первичной коалесцирующей среды может быть выполнен из одного одиночного слоя или из множества плотно уложенных в стопу или плотно обернутых смежных слоев, расположенных вплотную друг к другу и выполненных из листового пористого фильтрующего материала. Плотное укладывание в стопу означает, что последовательные слои находятся в контакте друг с другом или, другими словами, что последовательные слои расположены вплотную друг к другу. Смежные слои листовой коалесцирующей среды предпочтительно уложены в стопу таким образом или лист коалесцирующей среды обернут таким образом, что последовательные слои коалесцирующей среды расположены вплотную друг к другу и что расстояние между этими последовательными слоями является минимальным, а также что любой слой воздуха, присутствующий между последовательными слоями, имеет минимальную толщину или даже предпочтительно отсутствует. Это обеспечивает возможность сохранения капиллярного давления, которое необходимо преодолеть после вытеснения текучей среды из одного слоя в другой слой, на максимально низком уровне. Кроме того, это также обеспечивает возможность минимизации риска вытекания текучей среды между последовательными слоями. По аналогии, второй слой первичной коалесцирующей среды может быть выполнен из одного одиночного слоя или из множества плотно уложенных в стопу или плотно обернутых смежных слоев листового пористого фильтрующего материала. Количество слоев, из которых выполнен первый слой коалесцирующей среды, может быть идентично количеству слоев, из которых выполнена вторая коалесцирующая среда, или может отличаться от него.

В первом слое первичной коалесцирующей среды, как и во втором слое, толщина отдельных слоев изменяется в широких пределах. Например, толщина отдельных слоев первого слоя первичной коалесцирующей среды может изменяться от 0,1 до 1 мм, предпочтительно 0,4 мм, более предпочтительно 0,5 мм, наиболее предпочтительно 0,6 мм. Специалист в данной области техники способен выбрать необходимую толщину слоя с учетом коалесцирующей среды для обеспечения предполагаемой общей толщины. Толщина отдельных слоев в первой коалесцирующей среде может быть идентична толщине слоев во второй или другой коалесцирующей среде. Толщина слоя первой среды, из которой выполнена коалесцирующая среда, может быть идентична толщине слоя, из которого выполнена вторая коалесцирующая среда, или может отличаться от нее.

Первичная коалесцирующая среда согласно настоящему изобретению содержит предпочтительно по меньшей мере 4 последовательных слоя из одного и того же пористого материала для обеспечения достаточной степени коалесцирования, более предпочтительно по меньшей мере 6 слоев, наиболее предпочтительно по меньшей мере 10 слоев. Количество слоев в целом не будет превышать 30, поскольку пропускная способность фильтра не оказывается существенно улучшенной, если первичная коалесцирующая среда содержит больше слоев, а материальные затраты в дальнейшем становятся несоизмеримо высокими. Дальнейшее увеличение количества слоев влечет за собой риск увеличения давления в канале до слишком высокого уровня, как было пояснено выше. Предпочтительно, если количество слоев материала, из которого выполнена первичная коалесцирующая среда, не превышает 25, наиболее предпочтительно не превышает 20.

Первая коалесцирующая среда может иметь общую толщину, идентичную общей толщине второй коалесцирующей среды или любой другой коалесцирующей среды.

В предпочтительном варианте реализации настоящего изобретения первичная коалесцирующая среда имеет плотность в диапазоне от 0,05 до 0,90 г/см3, предпочтительно от 0,05 до 0,75 г/см3, более предпочтительно от 0,08 до 0,50 г/см3. Плотность измеряют путем взвешивания некоторого количества материала первичной коалесцирующей среды, имеющей площадь поверхности 1 м2, и его умножения на толщину этого материала, измеренную цифровым микрометром при давлении 2 Н/см2.

В предпочтительном варианте реализации настоящего изобретения первичная коалесцирующая среда имеет суммарную плотность в диапазоне от 0,05 до 0,90 г/см3, предпочтительно 0,05 до 0,75 г/см3, более предпочтительно от 0,08 до 0,50 г/см3. Материалы, имеющие плотность между 0,10 до 0,25 г/см3 или 0,12 до 0,17 г/см3, также могут подходить или могут быть предпочтительны для использования с конкретными текучими средами и/или примесями. Плотность первого слоя первой коалесцирующей среды и второго слоя второй коалесцирующей среды могут иметь одинаковые или различные значения. Плотность измеряют путем взвешивания количества материала первичной коалесцирующей среды, имеющей площадь поверхности 1 м2, и его умножения на толщину этого материала, измеренную цифровым микрометром при давлении 2 Н/см2.

Настоящее изобретение дополнительно пояснено ниже на прилагаемых чертежах и в описании этих чертежей.

На фиг. 1 показан вид внутреннего объема характерного коалесцирующего фильтра для очистки сжатого газа.

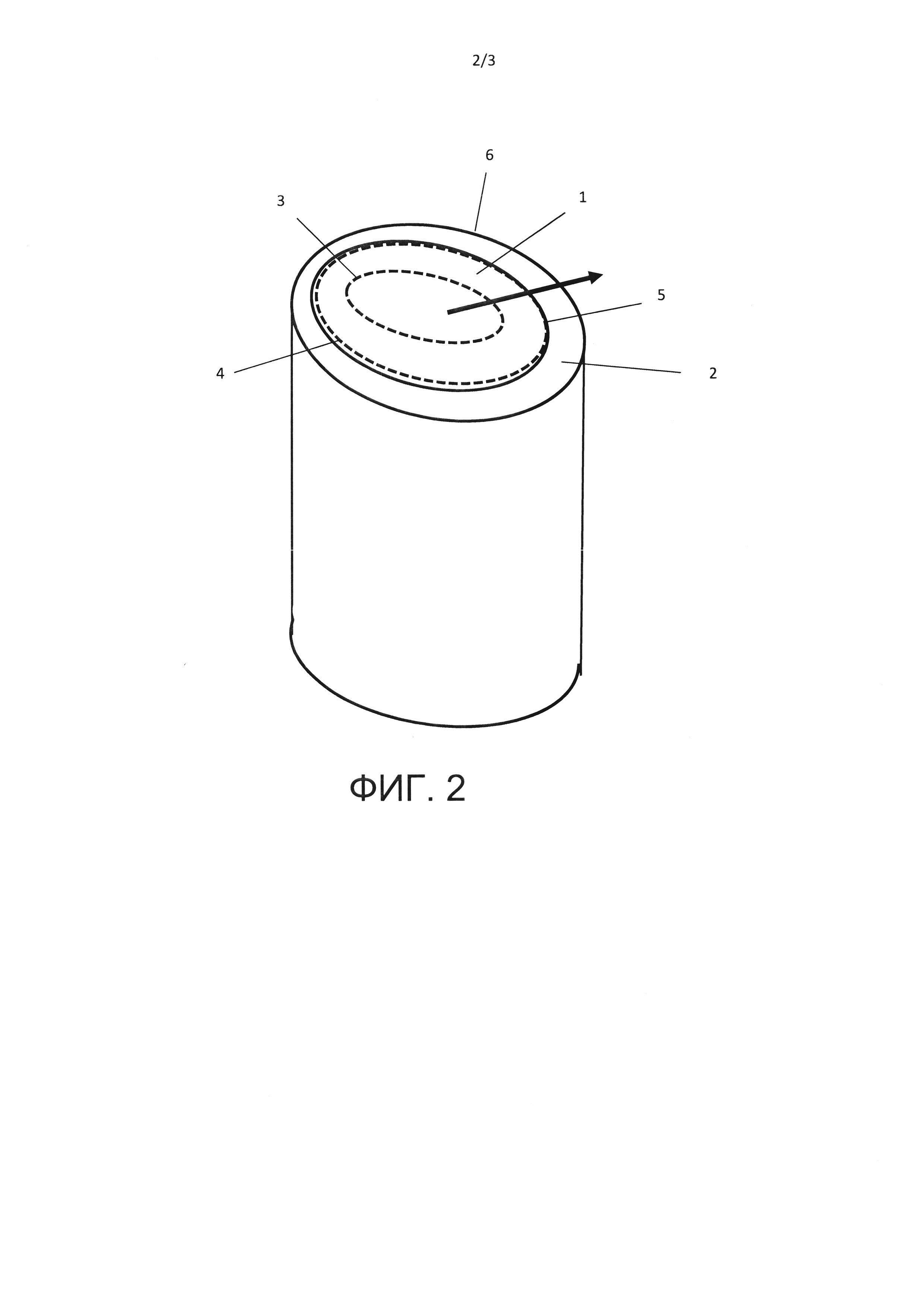

На фиг. 2 схематически показан вид коалесцирующего фильтра согласно настоящему изобретению.

На фиг. 3 показано падение давления, измеренное на коалесцирующем фильтре.

На фиг. 3а показано падение давления, измеренное на обычной фильтрующей системе с первым корпусом, в котором первый коалесцирующий фильтр выполнен из олеофильного фильтрующего материала, и вторым корпусом, в котором коалесцирующий фильтр выполнен из олеофобного фильтрующего материала.

На фиг. 3d показано падение давления, измеренное на коалесцирующем фильтре согласно настоящему изобретению, причем первая фильтрующая коалесцирующая среда выполнена из олеофильного материала, а вторая коалесцирующая среда выполнена из олеофобного фильтрующего материала.

На фиг. 3с показано падение давления, измеренного на коалесцирующем фильтре согласно настоящему изобретению, при использовании коалесцирующей среды одного типа.

Фильтрующий блок согласно настоящему изобретению содержит коалесцирующий фильтр 10, показанный на фиг. 1 и 2. Коалесцирующий фильтр 10 содержит закрытый корпус 24 с фильтрующей головкой 12, расположенной на верхней части. Фильтрующая головка 12 содержит впускное отверстие 16, через которое текучую среду, содержащую носитель и по меньшей мере одно загрязняющее вещество, вводят в коалесцирующий фильтр, например газ с загрязняющим веществом, в частности воздух или сжатый воздух, загрязненный маслом. Корпус 24 содержит выпускное отверстие 18 для выпуска текучей среды и/или несущей жидкости, которые прошли через коалесцирующий фильтр 22, например сжатого воздуха. Фильтрующая головка 12 соединена с возможностью отсоединения с корпусом 24, так что, при необходимости, внутренняя часть коалесцирующего фильтра 10 доступна для замены коалесцирующей среды 22. Разъемное соединение может быть образовано любым способом, который специалист в данной области техники сочтет подходящим, например, посредством винтового соединения, посредством давления, трения, зажимов и т.д. Впускное отверстие 16 соединено с внутренней частью коалесцирующего фильтра 10 таким образом, что в коалесцирующую среду 22 может быть подана текучая среда, например сжатый газ. Коалесцирующая среда 22 предпочтительно соединена с возможностью отсоединения с фильтрующей головкой 12, так что коалесцирующая среда 22 может быть периодически заменена или может быть заменена по мере необходимости.

Коалесцирующая среда 22 содержит первичную коалесцирующую среду. Как показано на фиг. 2, первичная коалесцирующая среда содержит по меньшей мере первый слой 1 первой пористой коалесцирующей среды и второй слой 2 второй пористой коалесцирующей среды, расположенный вплотную к указанному первому слою. Очищаемый газ протекает в направлении стрелки, то есть из первой коалесцирующей среды 1 или через нее во вторую коалесцирующую среду 2 или через нее. Первая коалесцирующая среда 1 имеет поверхность 3, расположенную спереди по потоку относительно средств подачи газа или средств подачи воздуха, и поверхность 4, которая расположена далее по потоку относительно средств подачи сжатого воздуха и которая образует контактную поверхность со второй коалесцирующей средой 2. Вторая коалесцирующая среда 2 имеет переднюю по ходу потока поверхность 5, образующую контактную поверхность с первой коалесцирующей средой 1, и заднюю по ходу течения поверхность 6.

При необходимости, первичная коалесцирующая среда может дополнительно содержать дополнительные слои из одной или более пористых коалесцирующих сред, например третий слой и/или четвертый слой, или еще одни дополнительные слои. Количество слоев и тип материала этих слоев могут быть выбраны специалистом в данной области техники с учетом удаления загрязняющего вещества и его концентрации.

Первичная коалесцирующая среда 10 предпочтительно имеет общую толщину по меньшей мере 3,5 мм, предпочтительно по меньшей мере 4 мм, более предпочтительно по меньшей мере 5 мм, еще более предпочтительно по меньшей мере 6 мм, наиболее предпочтительно по меньшей мере 7 мм, в частности по меньшей мере 7,5 мм, измеренную при давлении 2 Н/см2. Толщина первичной коалесцирующей среды обычно не будет превышать 50 мм, предпочтительно будет составлять до 40 мм, более предпочтительно до 30 мм, наиболее предпочтительно до 25 мм, в частности максимум 20 мм.

Коалесцирующий фильтр, показанный на фиг. 1, предназначен для коалесцирования одного или более жидких загрязняющих веществ, присутствующих в носителе текучей среды. Одно или более загрязняющих веществ могут представлять собой, например, инертный или реакционноспособный субстрат. Одно или более загрязняющих веществ могут, например, относиться к группе жидкостей, аэрозолей, капель или макроскопических смесей, состоящих из двух или более из указанных материалов. Пример текучей среды, подходящей для использования с коалесцирующим фильтром согласно настоящему изобретению, представляет собой сжатый воздух, загрязненный масляным аэрозолем.

Материалы, подходящие для использования в качестве первичной коалесцирующей среды, в частности подходящие для использования в качестве первого слоя первой коалесцирующей среды и второго слоя второй коалесцирующей среды, содержат пластинчатые или слоевидные субстраты или материалы, образованные из волокон, имеющих конечную длину, непрерывные волокна и их комбинации. Первичная коалесцирующая среда предпочтительно содержит материалы, подходящие для выдерживания давления, прикладываемого для обеспечения возможности вытеснения текучей среды через первичную коалесцирующую среду, в зависимости от жидких загрязняющих веществ, присутствующих в текучей среде, а также для выдерживания статической и динамической нагрузок, воздействию которых подвергают указанных материал во время изготовления фильтра, его сборки и использования. Примеры подходящих слоевидных волокнистых материалов содержат тканые или нетканые волокнистые материалы, вязаные ткани, сетку, пленку и комбинации перечисленных выше материалов или слоистые структуры или композитные структуры из этих материалов.

Первичная коалесцирующая среда предпочтительно представляет собой многослойный материал, который предпочтительно содержит по меньшей мере 4 слоя, более предпочтительно по меньшей мере 6 слоев, наиболее предпочтительно по меньшей мере 10 слоев. По большей части количество слоев волокнистого материала не будет превышать 20. Толщина отдельных слоев коалесцирующей среды не является критичной для настоящего изобретения и может изменяться в широких пределах. Толщина слоя может составлять, например, 0,4 мм, 0,5 мм, 0,6 мм, 0,75 мм или 1 мм. С одной стороны, первичная коалесцирующая среда также может быть выполнена из одного слоя необходимого материала с необходимой толщиной.

В первом варианте реализации настоящего изобретения первичная коалесцирующая среда выполнена из множества слоев материала, который является смачивающим или несмачивающим для коалесцируемого загрязняющего вещества. Первичная коалесцирующая среда предпочтительно образована из множества слоев олеофильной или олеофобной пористой фильтрующей среды. Последовательные слои коалесцирующей среды со смачивающими свойствами могут представлять собой одинаковые или различные слои, то есть последовательные слои могут быть смачивающими в большей или меньшей степени, могут иметь одинаковую или различную плотность, одинаковую или различную воздухопроницаемость, а также волокна по существу с одинаковыми или различными размерами и/или одинаковыми или различными физическими свойствами и т.д. Аналогичным образом, последовательные слои коалесцирующей среды с несмачивающими свойствами могут представлять собой одинаковые или различные слои, то есть последовательные слои могут быть смачивающими в большей или меньшей степени, могут иметь одинаковую или различную плотность, одинаковую или различную воздухопроницаемость, а также волокна по существу с одинаковыми или различными размерами и/или одинаковыми или различными физическими свойствами и т.д. Количество слоев материала в первой коалесцирующей среде может быть идентично количеству слоев материала во второй коалесцирующей среде или может отличаться от него.

Еще в одном варианте реализации настоящего изобретения слой первой коалесцирующей среды, выполненный из коалесцирующей среды, которая является смачивающей для коалесцирующего загрязняющего вещества, представляет собой слой второй коалесцирующей среды, выполненной из материала, который является несмачивающим для коалесцирующего загрязняющего вещества. Первый слой коалесцирующей среды может быть выполнен из одного одиночного слоя или множества слоев материала, которые являются смачивающими для коалесцируемого загрязняющего вещества. Вторая коалесцирующая среда может быть образована из одного одиночного слоя или множества слоев материала, которые являются несмачивающими для коалесцируемого загрязняющего вещества. Количество слоев материала в первой коалесцирующей среде может быть идентично количеству слоев материала во второй коалесцирующей среде или может отличаться от него.

Примеры волокнистых материалов, которые, в частности, подходят для изготовления слоистого материала для использования в первичной коалесцирующей среде согласно настоящему изобретению, содержат термопластичные материалы, термореактивные материалы, органические или неорганические материалы, металлические материалы или сплавы, присадочные материалы, смеси и химически модифицированные материалы, изготовленные, например, путем протяжки, прядения, сшивания иглой, гидросцепления, прядения из расплава (например, сплетения нитей, нановолокна, выдувания расплава), перевода мокрым образом, электропрядения, прядения из раствора, точечного соединения, соединения адгезивом, непрерывного плетения или вязания, отливки, совместной экструзии и т.д. В частности, материалы содержат стекловолокно, силикатные нетканые материалы, полученные способом мокрой выкладки, связанные термоотверждающим адгезивом, например, боросиликатное стекловолокно конечной длины, из-за их теплового и гидротермического сопротивления нагрузке, оказываемой текучей средой, несущей жидкостью и загрязняющим веществом, без необходимости в химическом модифицировании, например путем обработки поверхности фторуглеродами.

Многослойная первичная коалесцирующая среда может быть создана различными способами, например, путем укладывания в стопу, складывания, скручивания или обертывания множества слоев волокнистого материала, так что получают необходимое количество слоев. Однако также может быть использован и другой подходящий способ. Слои волокнистого материала предпочтительно расположены вплотную друг к другу таким образом, что между смежными слоями присутствует слой воздуха с минимально возможной толщиной. Предпочтительно, если смежные слои расположены таким образом, что между ними отсутствует слой воздуха. Это можно получить, например, путем сжатия вместе множества уложенных в стопу слоев или их зажима, например, вдоль одной или более сторон волокнистого материала.

Однако предпочтительно, если волокнистый материал обертывают для минимизации риска повреждения.

Дренажный слой 30, предназначенный для приема и выпуска коалесцированных загрязняющих веществ и оказания содействия в их выпуске, может быть выполнен вплотную к поверхности первичной коалесцирующей среды 22, расположенной далее по потоку относительно средств подачи воздуха, предпочтительно вдоль задней по ходу течения поверхности первичной коалесцирующей среды, через которую коалесцированная загрязняющая примесь выходит из первичной коалесцирующей среды. Этот задний по ходу течения дренажный слой 30 также предназначен для образования барьера, который противодействует обратному потоку коалесцированных загрязняющих веществ к коалесцирующей среде и/или, в частности, к носителю текучей среды. Без привязки к этой гипотезе допускается, что дренажный слой образует границу или переходную зону вдоль этой границы первичной коалесцирующей среды, вдоль которой возникает дренаж, в результате чего оказывается противодействие накоплению загрязняющего вещества вдоль границы или переходного слоя путем образования больших капель, которые перемещаются движущей силой тяжести и которые собираются в корпусе фильтра перед их выпуском из этого фильтра. Кроме того, при необходимости, спереди по потоку относительно первичной коалесцирующей среды и вплотную к первичной коалесцирующей среде, через которую текучую среду подают в первичную коалесцирующую среду, может быть расположен защитный слой, так что оба материала контактируют друг с другом. Кроме того, далее по потоку относительно коалесцирующего фильтра и вплотную к поверхности первичной коалесцирующей среды может быть добавлен защитный слой, который, за исключением защитной функции, может также иметь дополнительную дренажную функцию.

Материалы, используемые в дренажном слое 30, могут представлять собой, например, тканые или нетканые материалы, вязаные материалы, пленки, пенопласт с открытыми порами, формованные или штапельные холсты, сетки с разбитой петлей и комбинации слоистых структур или композитных структур из вышеуказанных материалов. Материалы, используемые в дренажном слое 30, могут быть выбраны, например, из группы, образованной из следующего: термопластик или термореактивные пластики, органические или неорганические субстраты, металлические материалы или сплавы, смеси из вышеуказанных материалов и их химически модифицированные формы. Вышеуказанные материалы могут быть изготовлены любым способом, который специалист в данной области техники сочтет подходящим, например путем протяжки, прядения, сшивания иглой, гидросцепления, прядения из расплава (например, сплетения нитей, нановолокна, выдувания расплава), перевода мокрым образом, электропрядения, прядения из раствора, точечного соединения, соединения воздушной связью, соединения адгезивом, непрерывного плетения или вязания, отливки, совместной экструзии, растяжения, формования окунанием в раствор и т.п. В частности, предпочтительны полиуретановые пены, поскольку они имеют хорошее сопротивление тепловой нагрузке, оказываемой текучей средой и/или носителем и загрязняющей жидкостью, присутствующей в текучей среде, но и одновременно с этим противодействуют возврату загрязняющих веществ, например углеводородных загрязняющих веществ, в коалесцирующую среду без необходимости в предварительной обработке фторсодержащими субстратами одной или более частей коалесцирующего фильтра или дренажного слоя.

В предпочтительном варианте реализации в коалесцирующем фильтре далее по потоку относительно коалесцирующей среды выполнены один или более слоев фильтрующего материала для удаления масляного пара, в частности один или более фильтрующих слоев из активированного угля.

Первичная коалесцирующая среда 22, дренажный слой 30 и барьерный слой могут быть установлены в коалесцирующем фильтре 10 в качестве отдельных слоеобразующих материалов. Кроме того, однако, можно объединить вышеописанные материалы в слоистую структуру, так что они образуют единое целое, между смежными слоями обеспечен оптимальный контакт, а от одного слоя к следующему слою обеспечен оптимальный расход текучей среды.

При необходимости, спереди по потоку относительно первичной коалесцирующей среды 22, а также далее по потоку относительно нее, может быть выполнен защитный слой 25. Этот защитный слой 25 может также служить в качестве дренажного слоя или может направлять поток текучей среды в необходимом направлении. Пример материала, подходящего для использования в качестве защитного слоя 25, представляет собой открытый слой пропилена, однако могут быть использованы и другие материалы. Предпочтительно, если фильтрующий элемент также содержит сердцевину 20. Указанная по меньшей мере одна первичная коалесцирующая среда 22 расположена далее по потоку относительно сердцевины 20 фильтра.

Коалесцирующий фильтр 10 предпочтительно содержит одну или более внутренних опорных конструкций 26, которые удерживают фильтрующий элемент как механически единое целое, что минимизирует риск механической деформации фильтрующих материалов, содержащих коалесцирующую среду 22, под воздействием нагрузки, оказываемой текучей средой, и защищает их от действия непредвиденного или мгновенного удара.

Далее по потоку относительно коалесцирующей среды 22 в направлении выпуска может быть выполнен дополнительный слой фильтрующего материала, который выполнен с возможностью адсорбции масляных паров и паров других углеводородов, например слой активированного угля.

Спереди по потоку относительно коалесцирующей среды 22, например, может быть выполнен фракционный фильтр для удаления твердых частиц.

Корпус 24 может дополнительно содержать дренажный механизм 32. Подходящий дренажный механизм 32 может содержать автоматические, полуавтоматические или управляемые вручную клапаны, вдоль которых может быть удалено загрязняющее вещество, которое было коалесцировано, а также удержано и осушено в указанном корпусе.

Коалесцирующий фильтр 10 может дополнительно содержать необязательные компоненты, которые дополнительно улучшают эксплуатацию и выход от фильтра. Фильтрующая головка 12 может содержать, например, индикатор 14 состояния, который выдает индикацию состояния коалесцирующего фильтра, включая потенциальную необходимость в периодической замене. Индикатор 14 состояния может быть выполнен для прямого или косвенного измерения выхода от коалесцирующего фильтра и может содержать индикатор, выдающий индикацию состояния коалесцирующего фильтра 10 посредством, например, визуального, звукового или электронного сигнала или их комбинации. Индикатор 14 может иметь пневматический или электрический принцип работы или может работать в соответствии с любым принципом, который специалист в данной области техники сочтет подходящим.

Настоящее изобретение дополнительно относится к фильтрующему блоку для фильтрации сжатого газа, в частности к фильтрующему блоку для фильтрации сжатого воздуха, содержащему вышеописанный коалесцирующий фильтр и дополнительно содержащему фильтр для удаления воды. Фильтр для удаления воды может представлять собой любой фильтр, известный специалисту в данной области техники, например, охлаждающее осушительное устройство, осушительное устройство, снабженное осушительным веществом, мембранное осушительное устройство или комбинация из двух или более из этих устройств. Фильтрующий блок для фильтрации сжатого воздуха может также содержать фильтр для удаления твердых частиц.

Настоящее изобретение также относится к вышеописанному коалесцирующему фильтру, представляющему собой часть вышеописанного фильтрующего блока.

Настоящее изобретение дополнительно относится к компрессору, предназначенному для сжатия одного или более газов и снабженному выпускным отверстием, предназначенным для выпуска одного или более сжатых газов и соединенным с вышеописанным фильтрующим блоком для очистки указанного одного или более газов. В частности, настоящее изобретение относится к воздушному компрессору, снабженному выпускным отверстием, предназначенным для выпуска сжатого воздуха и соединенным с вышеописанным фильтрующим блоком.

В конкретном варианте реализации компрессор встроен в корпус, дополнительно содержащий вышеописанный коалесцирующий фильтр, а также один или более вышеописанных фильтров для удаления воды, водяного пара и водяного аэрозоля. Предпочтительно, если вышеописанные фильтрующий блок и фильтр для воды встроены в отдельный корпус таким образом, что они могут быть удалены вместе из указанного отдельного корпуса и заменены.

Настоящее изобретение также относится к вышеописанной первичной коалесцирующей среде 22, представляющей собой часть вышеописанного фильтрующего блока 10 для фильтрации сжатого воздуха.

На фиг. 3, в частности на фиг. 3а, показано падение давления, измеренное на обычной фильтрующей системе с первым корпусом, содержащим первый коалесцирующий фильтр, выполненный из олеофобного фильтрующего материала, и вторым корпусом, содержащим второй коалесцирующий фильтр, выполненный из олеофобного фильтрующего материала. Приблизительно половина от общего падения давления на обоих коалесцирующих фильтрах обусловлена падением давления, вызванным размещением первого и второго корпусов. Масляное загрязняющее вещество, присутствующее в сжатом воздухе, просто проникает в олеофильный материал на поверхности, расположенной спереди по потоку относительно средств подачи, и просто проходит через олеофильный материал. После достижения поверхности, расположенной далее по потоку относительно средств подачи, капиллярные силы будут стремиться сохранить масло в фильтрующем материале, так что капиллярное давление может быть создано до того, как коалесцированное масло будет способно выйти из фильтрующего материала. На входе во второй фильтр масло в сжатом воздухе должно преодолеть капиллярное давление для проникновения в олеофобный фильтрующий материал. В итоге, масло перемещают через олеофильную или олеофобную фильтрующую среду, а также может происходить перегруппирование.

На фиг. 3d показано падение давления, измеренное на фильтрующем блоке для фильтрации сжатого воздуха согласно настоящему изобретению, причем первичная коалесцирующая среда содержит множество слоев олеофильного материала, расположенных спереди по потоку относительно входа для впуска воздуха, и множество слоев олеофобного материала, расположенных далее по потоку относительно средств подачи воздуха. Количество слоев, показанных на фиг. 3d, идентично количеству слоев, показанных на фиг. 3. Поскольку имеется только один корпус, падение давления, вызванное этим корпусом, составляет практически половину от падения давления в случае, показанном на фиг. 3. Падение давления сушки, вызванное фильтрующим материалом, сохраняется на том же самом уровне, что и на фиг. 3, поскольку также имеются два фильтра. Падение давления, связанное с давлением в канале, имеет тот же самый уровень, что и на фиг. 3, поскольку имеется то же самое количество слоев. Однако, падение давления, связанное с капиллярным давлением, имеет значительно меньший уровень: пленку, которую выталкивают из олеофильной среды в олеофобную среду, необходимо сформировать только один раз, а не два раза, как в случае, показанном на фиг. 3.

На фиг. 3с показано падение давления, измеренное на фильтрующем блоке для фильтрации сжатого воздуха согласно настоящему изобретению, причем первичная коалесцирующая среда содержит множество слоев олеофильного материала. Количество слоев, показанных на фиг. 3с, превышает количество слоев, показанных на фиг. 3а и 3d. Поскольку имеется только один одиночный корпус, падение давления, вызванное корпусом, составляет практически половину по сравнению со случаем, показанным на фиг. 3. Падение давления для сушки, вызванное фильтрующим материалом, выше падения давления, показанного на фиг. 3а и 3b, по причине большего количества слоев фильтрующей среды. Кроме того, падение давления по причине давления в канале немного выше падения давления, показанного на фиг. 3а и 3b, по причине большего количества слоев.

Настоящее изобретение дополнительно пояснено со ссылкой на приведенные ниже примеры.

Нижеописанные волокнистые материалы были испытаны в качестве коалесцирующего фильтра для очистки загрязненного маслом аэрозоля, как описано в стандартах ИСО 12500-1 и ИСО 8573-2. Первичная концентрация масла в воздухе составляла 10 мг/м3.

Сравнительные испытания А-В

Сжатый воздух с концентрацией масла 10 мг/м3 был пропущен через фильтр предварительной очистки, содержащий 6 слоев олеофильного материала. Воздух, который был очищен фильтром предварительной очистки, затем был пропущен через второй коалесцирующий фильтр, содержащий 6 слоев олеофобного материала. Сжатый воздух, который выходил из фильтра, содержал 0,001 мг/м3масла.

Общее падение давления на фильтре предварительной очистки и коалесцирующем фильтре составляло 400 мбар.

Пример 1

Сжатый воздух с концентрацией масла 10 мг/м3 был направлен через одиночный коалесцирующий фильтр, выполненный из 15 слоев олеофильного материала, намотанных вокруг цилиндра таким образом, что последовательные слои расположены вплотную друг к другу. Падение давления на фильтре составляло 250 мбар. Сжатый воздух, который выходил из фильтра, содержал 0,001 мг/м3 масла.

Пример 2

Сжатый воздух с концентрацией масла 10 мг/м3 управлялся только одним коалесцирующим фильтром, выполненным из шести слоев олеофильного материала, намотанных вокруг цилиндра таким образом, что последовательные слои расположены вплотную друг к другу, за которыми следуют 6 слоев олеофобного материала, которые также намотаны таким образом, что последовательные цилиндрические слои расположены вплотную друг к другу. Падение давления на фильтре составляло 330 мбар. Сжатый воздух, который выходил из фильтра, содержал 0,001 мг/м3 масла.

Результат сравнения примеров 1 и 2 со сравнительным испытанием А показывает, что падение давления на корпусе может быть существенно уменьшено путем исключения одного корпуса.

Кроме того, выяснено, что падение давления на коалесцирующем фильтре с большей толщиной слоев меньше падения давления, созданного при направлении сжатого воздуха через последующий фильтр предварительной очистки и коалесцирующий фильтр, как проиллюстрировано в сравнительном испытании А.

Реферат

Изобретение относится к фильтрующему блоку, предназначенному для фильтрации сжатого газа, загрязненного маслом, в частности сжатого воздуха. Фильтрующий блок для газа содержит коалесцирующий фильтр для коалесцирования загрязняющего вещества, содержащегося в сжатом газе, в частности масла. Фильтрующий блок содержит один коалесцирующий фильтр, который содержит корпус со средствами подачи газа в первичную коалесцирующую среду, размещенную в корпусе, при этом газ протекает в направлении потока, а первичная коалесцирующая среда содержит по меньшей мере один первый слой первой пористой коалесцирующей среды и второй слой второй пористой коалесцирующей среды, расположенный вплотную к первому слою, и имеет общую толщину, измеренную при давлении в 2 Н/сми составляющую по меньшей мере 3,5 мм и максимум 50 мм. Первичная коалесцирующая среда имеет воздухопроницаемость по меньшей мере 100 л/(м⋅с). Поры первичной коалесцирующей среды имеют средний диаметр пор между 5 и 50 мкм. Технический результат: компактность и высокая степень очистки. 4 н. и 14 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Патрон для осушителя воздуха (варианты)

Комментарии