Композиции и способы изготовления изделий из бумаги - RU2605971C2

Код документа: RU2605971C2

Чертежи

Описание

Эта заявка испрашивает приоритет по находящейся в процессе одновременного рассмотрения заявке США, названной «Композиции и способы изготовления изделий из бумаги», имеющей №13/334,866, поданной 22 декабря 2011, которая включена в описание ссылкой.

Область техники, к которой относится изобретение

Данные варианты осуществления изобретения относятся к бумаге и производству бумаги.

Уровень техники

Бумага представляет собой листовой материал, содержащий взаимосвязанные малые, дискретные волокна. Волокна обычно формируют в лист на сетке с мелкими отверстиями из разбавленной водной суспензии или бумажной массы. Бумагу обычно изготавливают из целлюлозных волокон, хотя иногда используются синтетические волокна. Изделия из бумаги, изготовленной из необработанных целлюлозных волокон, теряют свою прочность быстро, когда они становятся влажными, то есть у них есть очень низкая влагопрочность. Смола влагопрочности может быть добавлена к бумаге, чтобы производить более прочные изделия из бумаги. Типы смол влагопрочности, которые могут быть нанесены на бумагу, могут быть или "перманентного" или "временного" типа, которые определяют, частично, тем, сколько времени бумага сохраняет свою прочность во влажном состоянии после погружения в воду.

Общеизвестная перманентная смола влагопрочности представляет собой смолу влагопрочности на основе эпигалогидрина, такую как полиамидоаминэпигалогидрин (ПАЭ). Обычные смолы ПАЭ могут быть получены реакцией полиамидоамина с эпигалогидрином при мольном отношении эпигалогидрина к вторичным аминогруппам, которое составляет от приблизительно 0,5 к 1 до приблизительно 1,8 к 1 (например, как обсуждается в патентах US 2926116, 2926154, US 5171795, 5614597, 5017642, 5019606, и 7081512, каждый из которых включен в описание ссылкой). Высокая перманентная влагопрочность часто приводит к проблемам репульпации во время бумагоделательного производства. Кроме того, санитарные изделия из бумаги с высокой перманентной влагопрочностью могут закупоривать канализацию и/или септик-тенки.

Глиоксалированный полиакриламид (ГПАМ) является общеизвестной смолой влагопрочности временного действия. ГПАМ обычно получают реакцией глиоксаля и катионного полиакриламидного основного полимера (например, как обсуждается в патентах US 3556932, 4605702, 7828934, и заявке на патент US №2008/0308242, которые включены в описание ссылкой).

ГПАМ обычно добавляют в суспензию бумажной массы (пульпы) перед формированием бумажного листа. После сушки обработанного бумажного листа, ГПАМ, как полагают, образует ковалентные связи с целлюлозой бумаги, чтобы увеличить прочность бумаги в сухом состоянии. Так как ковалентная связь между ГПАМ и целлюлозой является обратимой в воде, эта влагопрочность может уменьшаться со временем. На прочностные характеристики ГПАМ могут оказать негативное влияние относительно высокий pH и высокие уровни щелочности, которая присутствует как ионы бикарбоната.

Описание здесь определенных преимуществ и недостатков известных способов и композиций не предназначено ограничивать объем данного изобретения. Действительно, данные варианты осуществления могут включать некоторые или все признаки, описанные выше, не страдая от тех же самых недостатков.

Раскрытие изобретения

Ввиду вышеизложенного, один или больше вариантов осуществления включают бумагу, способы изготовления бумаги, композиции, и т.д.

По меньшей мере один вариант осуществления предлагает бумагу, изготовленную способом, включающим обработку целлюлозного волокна системой прочности, содержащей смолу полиаминполиамидоаминэпигалогидрина.

По меньшей мере один вариант осуществления предлагает способ изготовления бумаги, включающий: введение в целлюлозное волокно системы прочности, содержащей смолу полиаминполиамидоаминэпигалогидрина.

По меньшей мере один вариант осуществления предлагает композицию, содержащую смесь смолы полиаминполиамидоаминэпигалогидрина и смолы полимера функционализированного альдегидом, в которой весовое соотношение смолы полимера функционализированного альдегидом, к смоле полиаминполиамидоаминэпигалогидрина составляет от приблизительно 100:1 до приблизительно 1:100.

Краткое описание чертежей

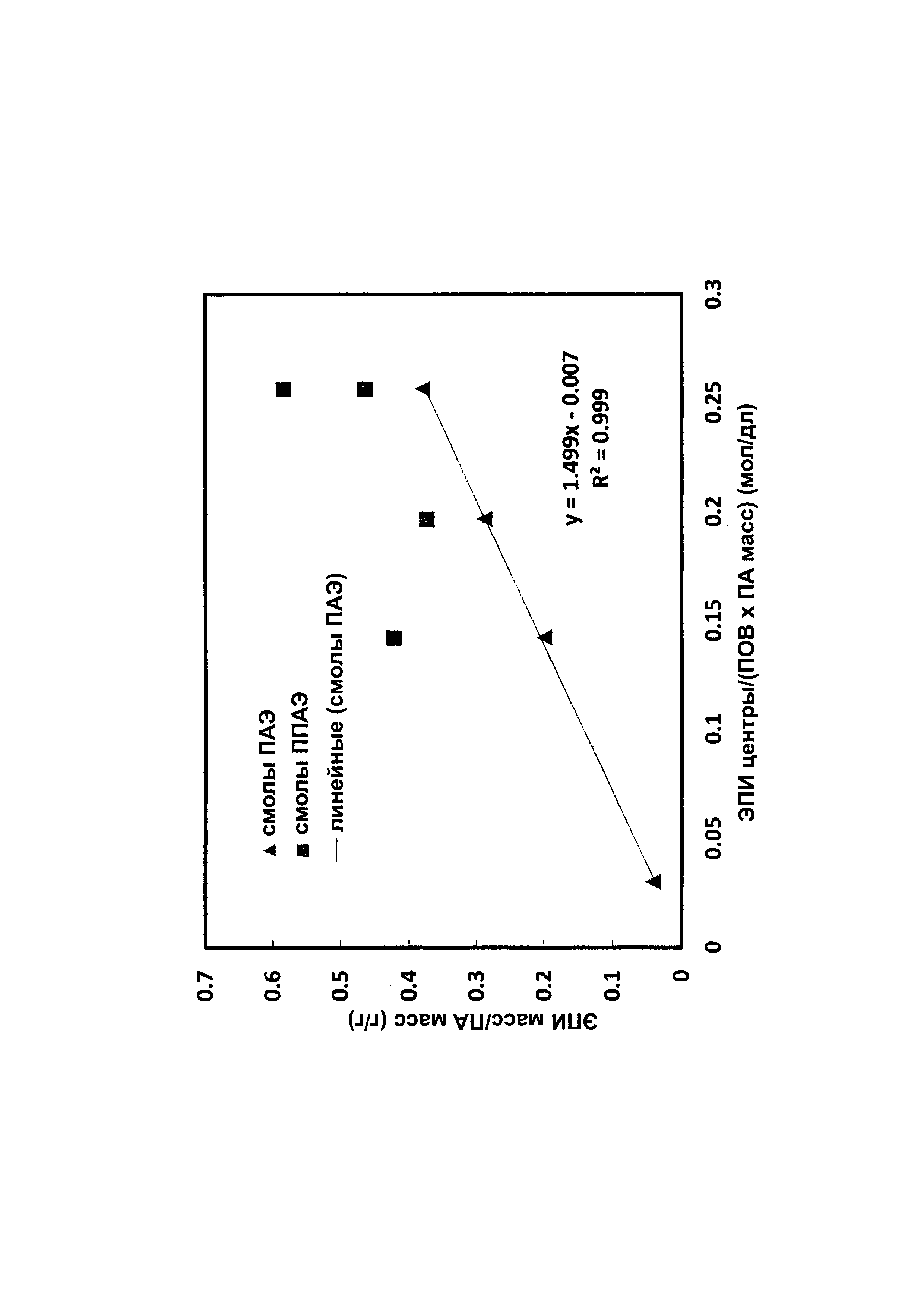

Чертеж графически поясняет корреляцию между молярным количеством центров, способных реагировать с эпигалогидрином, на полиамидоамине и молярным количеством загруженного эпигалогидрина.

Осуществление изобретения

Прежде чем варианты осуществления данного изобретения будут описаны подробно, нужно понимать, что, если иначе не обозначено, данное изобретение не ограничивается конкретными материалами, реагентами, реакционными материалами, производственными процессами, и т.д., так как таковые могут изменяться. Нужно также понимать, что терминология, используемая здесь, нужна только для целей описания конкретных вариантов осуществления, и не предназначена для ограничения. Также возможно в данном изобретении, что стадии могут быть выполнены в различной последовательности, когда это логически возможно.

Когда указан интервал значений, понимают, что каждое промежуточное значение, до десятой части единицы нижнего предела (если контекст ясно не диктует иначе), между верхним и нижним пределом этого интервала, и любое другое указанное или промежуточное значение в этом указанном интервале, охватывается пределами изобретения. Верхние и нижние пределы этих более малых интервалов могут независимо быть включены в более малые интервалы и также охватываются пределами изобретения, допуская любой определенно исключенный предел в указанном интервале. Когда указанный интервал включает один или оба предела интервала, интервалы, исключающие любой или оба из них, также включаются в объем изобретения.

Если не определено иначе, все технические и научные термины, использованные в описании, имеют то же самое значение, как обычно понимают специалисты в области, которой принадлежит это изобретение. Хотя любые способы и материалы, подобные или эквивалентные описанным здесь, могут также использоваться на практике или испытании данного изобретения, предпочтительные способы и материалы описаны здесь.

Все публикации и патенты, процитированные в описании, включены в описание ссылкой, как будто каждая индивидуальная публикация или патент были определены и индивидуально обозначены, чтобы быть включенными ссылкой, и включаются в описание ссылкой в изобретение, чтобы раскрыть и описать способы и/или материалы, в связи с которыми цитируются публикации. Цитирование любой публикации является ее раскрытием до даты подачи и не должно рассматриваться как допущение, что данное изобретение не дает право датировать задним числом такую публикацию на основании предшествующего раскрытия. Кроме того, даты предложенной публикации могли отличаться от дат фактической публикации, которые, возможно, должны быть независимо подтверждены.

Как будет очевидно для специалистов в данной области после прочтения этого описания изобретения, каждый из индивидуальных вариантов осуществления, описанных и поясняемых здесь, имеет дискретные компоненты и признаки, которые могут быть легко отделены от или комбинированы с признаками любого из других нескольких вариантов осуществления, не отступая от объема или сущности данного изобретения. Любой цитированный способ может быть выполнен в цитированном порядке действий или в любом другом порядке, который логически возможен.

Варианты осуществления данного изобретения будут использовать, если иначе не обозначено, методики химии, синтетической органической химии, химии бумаги, и т.д., которые находятся в пределах знаний специалистов в данной области. Такие методики объясняются полностью в литературе.

Представлены примеры, чтобы обеспечить специалистов в данной области полным раскрытием и описанием того, как выполнить способы и использовать предложенные композиции и соединения, заявленные здесь. Усилия были приложены, чтобы гарантировать точность относительно чисел (например, количество, температура, и т.д.), но некоторые погрешности и отклонения должны быть объяснены. Если не обозначено иначе, части являются весовыми частями, температура приводится в °C, и давление является атмосферным или близким к нему. Нормальные температуру и давление определяют как 20°C и 1 атмосфера.

Следует заметить, что, используется в описании и приложенных пунктах формулы, формы единственного числа включают множественные объекты, если контекст ясно не диктует иначе. Таким образом, например, ссылка на "подложку" включает множество подложек. В этой спецификации и в пунктах формулы, которые следуют, ссылка будет сделана на ряд терминов и фраз, которые должны быть определены, чтобы иметь следующие значения, если противоположное намерение не будет очевидно.

Определения

Термин "замещенный" относится к одному или большему количеству атомов водорода на определяемом атоме или в соединении, которые могут быть замещены выбором из обозначенной группы, при условии, что обычная валентность определяемого атома не превышается, и что замещение приводит к устойчивому соединению.

"Мономер акриламида" относится к мономеру формулы: H2C=C(R1)C(O)NR2R3, где R1 имеет значение H или C1-C4алкил, R2 и R3 имеют значения H, C1-C4алкил, арил или арилалкил. Типичные мономеры акриламида включают акриламид и метакриламид.

"Альдегид" относится к соединению, содержащему одну или больше альдегидных групп (-CHO), где группы альдегида способны к реакции с амино или амидо группами полимера, содержащего амино или амидо группы, как описано здесь. Типичные альдегиды могут включать формальдегид, параформальдегид, глутаральдегид, глиоксаль, и т.д.

"Алифатическая группа" относится к насыщенной или ненасыщенной, линейной или разветвленной углеводородной группе, и, например, охватывает группы алкил, алкенил и алкинил.

"Алкил" относится к одновалентной группе, полученной из насыщенного углеводорода с нормальной или разветвленной цепью удалением одного атома водорода. Типичная алкильная группа включают метил, этил, н- и изопропил, цетил, и т.д.

"Алкилен" относится к двухвалентной группе, полученной из насыщенного углеводорода с нормальной или разветвленной цепбю удалением двух атомов водорода. Типичные алкиленовые группы включают метилен, этилен, пропилен, и т.д.

"Амидо группа" и "амид" относятся к группе формулы C(O)NY1Y2, где Υ1 и Y2независимо выбраны из H, алкил, алкилен, арил и арилалкил.

"Амино группа" и "амин" относятся к группе формулы NY3Y4, где Y3 и Y4 независимо выбраны из H, алкил, алкилен, арил и аралкил.

"Арил" относится к ароматической моноциклической или полициклической кольцевой системе с от приблизительно 6 до приблизительно 10 атомами углерода. Арил, необязательно, может быть замещен одной или больше группами, такими как C1-C20алкил, алкилен, алкокси, или галогеналкил. Типичные арильные группы включают фенил или нафтил, или замещенный фенил или замещенный нафтил.

"Арилалкил" относится к группе арилалкилен, где арил и алкилен определены здесь. Типичные арилалкил группы включают бензил, фенилэтил, фенилпропил, 1-нафтилметил и т.д.

"Алкокси" относится к алкильной группе, как определено выше, с обозначенным числом атомов углерода, присоединенных через кислородный мостик. Типичные алкокси группы, включают метокси, этокси, н-пропокси, изопропокси, н-бутокси, втор-бутокси, трет-бутокси, н-пентокси и втор-пентокси.

"Галоген" относится к фтору, хлору, брому или иоду.

"Соединения двухосновной карбоновой кислоты" включают органические алифатические и ароматические (арил) двухосновные карбоновые кислоты и их соответствующие хлорангидриды, ангидриды и сложные эфиры, и их смеси. Типичные соединения двухосновной карбоновой кислоты включают малеиновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталиндикарбоновую кислоту, диметилмалеат, диметилмалонат, диэтилмалонат, диметилсукцинат, диизопропилсукцинат, диметилглутарат, диэтилглутарат, ддиметиладипат, метилэтиладипат, диметилсебацинат, диметилфталат, диметилизофталат, диметилтерефталат, диметилнафталиндикарбоксилат, эфиры двухосновной кислоты (ЭДК), поли(этиленгликоля) бис(карбоксиметиловый) эфир, хлорангидрид янтарной кислоты, дихлорангидрид глутаровой кислоты, хлорангидрид адипиновой кислоты, хлорангидрид себациновой кислоты, себацинат, хлорангидрид фталевой кислоты, хлорангидрид изофталевой кислоты, хлорангидрид терефталевой кислоты, нафталиндикарбоксилат, малеиновый ангидрид, янтарный ангидрид, глутаровый ангидрид, фталевый ангидрид, 1,8-нафтойный ангидрид и т.д.

"Полиалкиленполиамин" может включать полиамины, такие как полиэтиленполиамин, полипропиленполиамин, и полиоксибутиленполиамин. В варианте осуществления, "полиалкиленполиамины" относится к органическим соединениям, имеющим две первичных амино (-NH2) группы и по меньшей мере одну вторичную амино группу, где атомы азота амино группы соединены алкиленовыми группами, при условии, что никакие два атома азота не соединены с теми же самыми атомами углерода. Типичные полиалкиленполиамины включают диэтилентриамин (ДЭТА), триэтилентетраамин (ТЭТА), тетраэтиленпентаамин (ТЭПА), дипропилентриамин, и т.д.

"Полиамидоамин" относится к продукту конденсации одной или больше многоосновных поликарбоновых кислот и/или производных многоосновных карбоновых кислот с одним или больше полиалкиленполиамином.

"Прочность бумаги" означает свойство бумажного материала, и может быть выражена, среди прочего, с точки зрения прочности в сухом состоянии и/или прочности во влажном состоянии (влагопрочности). Прочностью в сухом состоянии является прочность при растяжении, показанная сухим бумажным листом, обычно кондиционированным в условиях однородной влажности и комнатной температуры, до испытания. Прочностью во влажном состоянии является прочность при растяжении, показанная бумажным листом, который был смочен водой до испытания.

Используемые здесь, термины "бумага" или "бумажное изделие" (эти два термина могут быть использованы здесь взаимозаменяемо), как понимают, включают листовой материал, который содержит бумажные волокна, который может также содержать другие материалы. Подходящие бумажные волокна включают природные и синтетические волокна, например, целлюлозные волокна, древесные волокна всех видов, используемые в бумажном производстве, другие растительные волокна, такие как хлопковые волокна, волокна, полученные из вторичной бумаги; и синтетические волокна, такие как вискоза, нейлон, стекловолокно или полиолефиновые волокна. Бумажное изделие может быть составлено только из синтетических волокон. Природные волокна могут быть смешаны с синтетическими волокнами. Например, при получении бумажного изделия, бумажное полотно или бумажный материал может быть армирован синтетическими волокнами, такими как нейлон или стекловолокно, или пропитан неволокнистыми материалами, такими как пластические массы, полимеры, смолы или лосьоны. Используемые здесь, термины "бумажное полотно" и "полотно", как понимают, включают и формирование и сформированные бумажные листовые материалы, бумаги, и бумажные материалы, содержащие бумажные волокна. Бумажное изделие может быть покрытым, ламинированным, или композиционным бумажным материалом. Бумажное изделие может быть отбеленным или неотбеленным.

Бумага может включать, но не ограничиваться ими, писчие бумаги и печатные бумаги, (такие как, например, немелованная механическая, полная мелованная бумага, мелованная бумага, не содержащая древесной массы, мелованная механическая, немелованная бумага, не содержащая древесной массы, и т.д.), индустриальные бумаги, санитарно-гигиенические бумаги всех видов, картоны, тонкие картоны, упаковочные бумаги (например, неотбеленная крафт-бумага, отбеленная крафт-бумага), оберточные бумаги, бумажные липкие ленты, бумажные пакеты, бумажные ткани, материалы для полотенец, обои, основы для ковров, бумажные фильтры, бумажные маты, декоративные бумаги, одноразовое белье и швейные изделия, и т.д.

Бумага может включать санитарно-гигиенические бумажные продукты. Санитарно-гигиенические бумажные продукты включают санитарные ткани, домашние ткани, технические ткани, косметические салфетки, косметические ткани, мягкие ткани, абсорбирующие ткани, ткани, содержащие лекарственное вещество, туалетную бумагу, бумажные полотенца, бумажные салфетки, бумажные ткани, бумажное белье, и т.д. Общие изделия из бумаги включают печатные изделия (например, газетную бумагу, каталоги, ротогравюры, издания, банкноты, документы, библии, облигации, гроссбухи, бланки), технические изделия (например, мешок, облицовочный картон, гофрированный картон, конструкционная бумага, жиронепроницаемая бумага, пергамин), и тканевые изделия (санитарный материал, материал для полотенец, конденсаторы, обертки).

В типичном варианте осуществления санитарно-гигиеническая бумага может быть санитарно-гигиенической бумагой прессованной с войлоком, санитарно-гигиенической бумагой с уплотненной структурой, или высокообъемная, неуплотненная санитарно-гигиеническая бумага. В типичном варианте осуществления санитарно-гигиеническая бумага может быть гофрированной или негофрированной, с однородной или многослойной конструкцией, слоистой или неслоистой (смешанной), в один слой, два или три или больше слоев. В типичном варианте осуществления санитарно-гигиеническая бумага включает мягкие и абсорбирующие бумажные санитарно-гигиенические изделия, которые являются потребительскими санитарно-гигиеническими продуктами.

"Картон" является бумагой, которая является более толстой, более тяжелой, и менее гибкой, чем обычная бумага. Многие деревья с твердой древесиной и мягкой древесиной используются, чтобы производить бумажную массу механическими и химическими процессами, которые отделяют волокна от древесной матрицы. Картон может включать, но не ограничивается ими, полухимический картон, облицовочный картон, картон для тары, гофрированный картон, складывающийся коробочный картон, и тонкий картон.

В типичном варианте осуществления бумага относится к бумажному изделию, такому как сухая бумажная панель, чистоцеллюлозная бумага, полотенце, ткань, и изделия газетной бумаги. Применения сухой бумажной панели включают облицовку, гофрированный картон, отбеленные и неотбеленные сухие бумажные панели.

В варианте осуществления бумага может включать картон, коробочный картон, и специальный картон/бумагу. Бумага может включать тарный картон, складывающийся коробочный картон, неотбеленный крафт-картон, вторичный рецикловый картон, картон для упаковки пищевых продуктов, белый облицовочный макулатурный картон, твердый отбеленный картон, твердый неотбеленный картон, жидкий бумажный картон, облицовочный картон, гофрированный картон, ядро панели типа «сэндвич», основу обоев, листовую сухую штукатурку, переплетный картон, картон древесной целлюлозы, картон для мешков, мелованный картон и гипсокартон и т.д.

"Пульпа" относится к волокнистому целлюлозному материалу. Соответствующие волокна для производства целлюлозы являются всеми обычными сортами, например древесная масса, отбеленная и неотбеленная химическая пульпа, вторичная рецикловая пульпа, и бумажное сырье, полученное из всех однолетних растений. Древесная масса включает, например, древесное волокно, термомеханическую древесную массу (ТДМ), хемотермомеханическую древесную массу (ХТДМ), древесную массу, произведенную герметичным измельчением, полуцеллюлозу, высокопродуктивную химическую пульпу и рафинерную механическую пульпу (РМП). Примерами соответствующих химических пульп являются сульфатная, сульфитная и натронные пульпы. Неотбеленные химические пульпы, которые также упоминаются как неотбеленная крафт-пульпа, могут особенно использоваться.

"Суспензия целлюлозы (пульпы)" относится к смеси целлюлозы (пульпы) и воды. Суспензию целлюлозы получают на практике, используя воду, которая может быть частично или полностью рециркулирована из бумагоделательной машины. Она может быть обработанной или необработанной оборотной водой или смесью таких качеств воды. Суспензия целлюлозы может содержать мешающие вещества (например, наполнители). Содержание наполнителя бумаги может составить до приблизительно 40 вес. %. Соответствующими наполнителями являются, например, глина, каолин, естественный и осажденный мел, диоксид титана, тальк, сульфат кальция, сульфат бария, оксид алюминия, белый пигмент или смеси указанных наполнителей.

"Процесс бумажного производства" представляет собой способ изготовления бумажных изделий из пульпы целлюлозы, включающий, среди прочего, образование водной суспензии пульпы, которая может включать целлюлозное волокно, осушение суспензии пульпы с получением листа и сушкой листа. Стадии образования композиции бумажного производства, дренажа, и сушки могут быть выполнены в любой обычной процедуре, общеизвестной специалистам в данной области.

Общее обсуждение

В различных типичных вариантах осуществления, описанных здесь, бумажный материал можно сформировать, обрабатывая целлюлозное волокно или водную суспензию целлюлозы системой прочности бумаги, содержащей смолу полиаминполиамидоаминэпигалогидрина.

В типичном варианте осуществления смола полиаминполиамидоаминэпигалогидрина может включать, например, смолу, изготовленную с использованием одного или больше способов, описанных в заявке US 13/074469, поданной 29 марта 2011, которая включена в описание ссылкой полностью. В типичном варианте осуществления смола полиаминполиамидоаминэпигалогидрина может быть продуктом реакции трех компонентов: полиамина, полиамидоамина и эпигалогидрина. В типичном варианте осуществления один или оба из полиамидоамина и полиамина могут содержать первичный или вторичный амин, который может реагировать с эпигалогидрином. Эпигалогидрин может сшивать полиамидоамин и полиамин во время реакции с получением смолы полиаминполиамидоаминэпигалогидрина, приводя к разветвленной полимерной структуре.

В типичном варианте осуществления полиамин может включать аммоний, алифатический амин, ароматический амин или полиалкиленполиамин. В типичном варианте осуществления полиалкиленполиамин может включать полиэтиленполиамин, полипропиленполиамин, полибутиленполиамин, полипентиленполиамин, полигексиленполиамин или их смесь. В типичном варианте осуществления полиамин может включать этилендиамин (ЭДА), диэтилентриамин (ДЭТА), триэтилентетрамин (ТЭТА), тетраэтиленпентамин (ТЭПА), дипропилентриамин (ДПТА), бис-гексаметилентриамин (БГМТ), N-метилбис(аминопропил)амин (МБАПА), аминоэтилпиперазин (АЭП), пентаэтиленгексамин (ПЭГА) или их смеси.

В типичном варианте осуществления полиамидоамины могут обычно быть получены реакцией многоосновной карбоновой кислоты и/или производного многоосновной карбоновой кислоты с одним или больше полиаминами, такими как те, например, описанные выше. Реагенты могут быть нагреты до повышенной температуры, например приблизительно от 125 до 200°C. Реагентам позволяют реагировать в течение определенного времени, например, приблизительно от 1 до 10 часов. Во время реакции может быть собрана конденсационная вода. Реакцию продолжают до тех пор, пока теоретическое количество водного дистиллята не собирают в реакции. В типичном варианте осуществления реакция может быть проведена при атмосферном давлении.

В альтернативных вариантах осуществления реакция может протекать при пониженном давлении. Когда используют пониженное давление, более низкая температура от приблизительно 75°C до 180°C может быть использована. В конце этой реакции конечный продукт может быть растворен в воде в концентрации приблизительно 20-90 вес. %, в расчете на вес полимера как твердого тела, или приблизительно от 30 до 80 вес. % в расчете на вес твердого вещества полимера, или приблизительно от 40 до 70 вес. % в расчете на вес полимера твердого вещества. При получении полиамидоаминов мольное отношение полиамина к многоосновной карбоновой кислоте и/или производным многоосновной карбоновой кислоты может быть от приблизительно 1,05 до 2,0.

В типичном варианте осуществления многоосновная карбоновая кислота и/или производные многоосновной карбоновой кислоты (например, эфир многоосновной карбоновой кислоты, галоидангидрид многоосновной карбоновой кислоты, ангидрид многоосновной карбоновой кислоты, и т.д.) могут включать малоновую кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, лимонную кислоту, трикарбаллиловую кислоту (1,2,3-пропантрикарбоновую кислоту), 1,2,3,4-бутантетракарбоновую кислоту, нитрилотриуксусную кислоту, Ν,Ν,Νʹ,Νʹ-этилендиаминтетраацетат, 1,2-циклогександикарбоновую кислоту, 1,3-циклогександикарбоновую кислоту, 1,4-циклогександикарбоновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, 1,2,4-бензолтрикарбоновую кислоту (тримеллитовую кислоту), 1,2,4,5-бензолтетракарбоновую кислоту (пиромеллитовую кислоту), эфиры любой из них, галоидангидриды любой из них, ангидриды любой из них или их смеси.

В типичном варианте осуществления эфир многоосновной карбоновой кислоты может включать диметиладипат, диметилмалонат, диэтилмалонат, диметилсукцинат, диметилглутарат и диэтилглутарат. В типичном варианте осуществления ангидрид кислоты может включать янтарный ангидрид, малеиновый ангидрид, Ν,Ν,Νʹ,Νʹ-этилендиаминтетрауксусной кислоты диангидрид, фталевый ангидрид, меллитовый ангидрид, пиромеллитовьш ангидрид или их смеси. В типичном варианте осуществления галоидангидрид может включать адипилхлорид, глутарилхлорид, себацилхлорид или их смесь.

В типичном варианте осуществления полиамидоамин может иметь мольное отношение полиалкиленполиамина к дикарбоновой кислоте от приблизительно 2:1 до 0,5:1, от приблизительно 1,8:1 до 0,75:1 или от приблизительно 1,6:1 до 0,85:1.

В типичном варианте осуществления смола полиамидоамина может иметь приведенную вязкость от приблизительно 0,02 дл/г до 0,25 дл/г, от приблизительно 0,4 дд/г до 0,20 дл/г или от приблизительно 0,06 дл/г до 0,18 дл/г. Приведенная относительная вязкость (ПОВ) может быть измерена, используя стеклянный капиллярный вискозиметр при 30°C. Время истечения каждого образца определяли три раза и среднее время истечения вычисляли. ПОВ может быть вычислена, используя следующую формулу (1):

ПОВ = (t–t0)/(t0с), (1)

где t - среднее время истечения образца полиамидоамина, разбавленного 1 Μ раствором NaCl, t0 - среднее время истечения 1 Μ раствора NaCl, c - концентрация разбавленного образца полиамидоамина, которая составляет 5 г/дл.

В типичном варианте осуществления эпигалогидрин может быть дифункциональным сшивающим реагентом, который используется, чтобы получить смолу полиаминполиамидоаминэпигалогидрина. В типичном варианте осуществления эпигалогидрин может включать эпигалогидрин, эпифторгидрин, эпибромгидрин или эпииодгидрин, алкил-замещенные эпигалогидрины или их смесь. В типичном варианте осуществления дифункциональным сшивающим реагентом для получения смолы полиаминполиамидоаминэпигалогидрина является эпигалогидрин.

В типичном варианте осуществления смола полиаминполиамидоаминэпигалогидрина, обычно, может быть получена реакцией полиамина, полиамидоамина и эпигалогидрина в водной среде.

В типичном варианте осуществления весовое отношение полиамина к полиамидоамину может быть от приблизительно 1:100 до 100:1, от приблизительно 1:50 до 50:1 или от приблизительно 1:20 до 20:1. В типичном варианте осуществления температура реакции может быть приблизительно от 25 до 100°C, приблизительно от 40 до 90°C, или приблизительно от 50 до 80°C.

В типичном варианте осуществления общее содержание твердых частиц смолы полиаминполиамидоаминэпигалогидрина может составить приблизительно от 5 до 80%, приблизительно от 10 до 50%, или приблизительно от 15 до 30%. В типичном варианте осуществления значения pH смолы полиаминполиамидоаминэпигалогидрина может быть приблизительно от 2 до 10, приблизительно от 3 до 9, или приблизительно от 3 до 8. В типичном варианте осуществления среднемассовая молекулярная масса смолы полиаминполиамидоаминэпигалогидрина может быть приблизительно от 350 дальтон (Da) до 10 миллионов Да, приблизительно от 1000 Да до 5 миллионов Да или от приблизительно 5000 Да до 3 миллионов Да. В типичном варианте осуществления вязкость по Брукфилду смолы полиаминполиамидоаминэпигалогидрина может быть от приблизительно 3 до 1000 сП, от приблизительно 5 до 500 сП или от приблизительно 8 до 300 сП, для 20 вес. % водного раствора.

В типичном варианте осуществления смола полиаминполиамидоаминэпигалогидрина имеет отношение эпигалогидрин/амин (также выраженный здесь как "эпи/амин" или "E/N") приблизительно 0,8 или меньше, приблизительно 0,5 или меньше, приблизительно 0,45 или меньше, приблизительно 0,4 или меньше, или приблизительно 0,3 или меньше. Отношение эпи/амин вычисляют как мольное отношение содержания эпигалогидрина к содержанию амина. В варианте осуществления смола полиаминполиамидоаминэпигалогидрина имеет отношение E/N от приблизительно 0,01 до 0,8, от приблизительно 0,01 до 0,5, от приблизительно 0,01 до 0,45, от приблизительно 0,01 до 0,4, или приблизительно от 0,01 до 0,3,

В типичном варианте осуществления система прочности бумаги может содержать как смолу полимера, функционализированного альдегидом, так и смолу полиаминполиамидоаминэпигалогидрина (например, смолу полиаминполиамидоаминэпигалогидрина (ППАЭ)).

В типичном варианте осуществления смола полимера, функционализированного альдегидом, может быть получена реакцией полимера, содержащего одну или больше гидрокси, амино или амидо групп с одним или больше альдегидами. В типичном варианте осуществления смола полимера, функционализированного альдегидом, может включать глиоксилированные полиакриламиды, целлюлозу, богатую альдегидом, полисахариды, функционализированные альдегидом, или катионные, анионные или неионные крахмалы, функционализированные альдегидом. Типичные материалы включают материалы, раскрытые в патенте US №4129722, который включен в описание ссылкой. Примером коммерчески доступного растворимого катионного крахмала, функционализированного альдегидом, является Кобонд (Cobond® 1000), продаваемый компанией Национальный Крахмал (National Starch).

Дополнительные типичные полимеры, функционализированные альдегидом, могут включать полимеры альдегида, такие как полимеры, раскрытые в патентах US №5085736; №6274667; №6224714; которые все включены в описание ссылкой, а также заявка WO 00/43428, и целлюлоза, функционализированная альдегидом, описанная в WO 00/50462 A1 и WO 01/34903 A1. В типичном варианте осуществления смолы полимеров функционализированных альдегидом, могут иметь молекулярный вес приблизительно 10000 Да или больше, приблизительно 100000 Да или больше, или приблизительно 500000 Да или больше. Альтернативно, смолы полимеров, функционализированных альдегидом, могут иметь молекулярный вес ниже приблизительно 200000 Да, такой как ниже приблизительно 60000 Да.

В типичном варианте осуществления дальнейшие примеры полимеров, функционализированных альдегидом, могут включать гуаровый диальдегид, добавки влагопрочности, функционализированные альдегидом, дополнительно включающие карбоксильные группы, как раскрыто в WO 01/83887, инулиновый диальдегид, и анионные и амфотерные полиакриламиды, модифицированные диальдегидом, из WO 00/11046, каждый из которых включен в описание ссылкой. Другим типичным полимером, функционализированным альдегидом, является альдегид-содержащее поверхностно-активное вещество, такое как раскрытое в патенте US №6306249, который включен в описание ссылкой.

В случае его использования в типичном варианте осуществления, полимер, фунционализированный альдегидом, может иметь по меньшей мере приблизительно 5 миллиэквивалентов (мэк) альдегида на 100 граммов полимера, в частности по меньшей мере приблизительно 10 мэк, в частности приблизительно 20 мэк или больше или в частности приблизительно 25 мэк на 100 граммов полимера или больше.

В типичном варианте осуществления полимер, фунционализированный альдегидом, может быть глиоксилированным полиакриламидом, таким как катионный глиоксилированньш полиакриламид, как описано в патентах US №3556932, №3556933, №4605702, №7828934, и Заявке на патент US 20080308242, каждый из которых включен в описание ссылкой. Такие составы включают Феннбонд (FENNOBOND™ 3000) и Пейриз (PAREZ™ 745) от Kemira Chemicals, Helsinki, Finland, Херкобонд (HERCOBOND™ 1366), произведенный Hercules, Inc. Wilmington, Del.

В типичном варианте осуществления полимер, фунционализированный альдегидом, является глиоксалированной смолой полиакриламида, имеющей отношение числа замещающих групп глиоксаля к числу амидо групп, способных реагировать с глиоксалем, больше чем приблизительно 0,03:1, больше чем приблизительно 0,10:1 или больше чем приблизительно 0,15:1.

В типичном варианте осуществления полимер, фунционализированный альдегидом, может быть глиоксалированной смолой полиакриламида, имеющей полиакриламидную основную цепь с мольным отношением акриламида к диметилдиаллиламмоний хлориду от приблизительно 99:1 до 50:50, от приблизительно 98:1 до 60:40, или от приблизительно 96:1 до 75:25. В типичном варианте осуществления среднемассовая молекулярная масса основной цепи полиакриламида может быть приблизительно 250000 Да или меньше, приблизительно 15000 Да или меньше или приблизительно 100000 Да или меньше. Вязкость по Брукфилду основной цепи полиакриламида может быть от приблизительно 10 до 10000 сП, от приблизительно 25 до 5000 сП, от приблизительно 50 до 2000 сП, для 40 вес. % водного раствора.

В типичном варианте осуществления весовое соотношение смолы полимера, фунционализированного альдегидом, к смоле полиаминполиамидоаминэпигалогидрина может быть от приблизительно 1:100 до 100:1, или от приблизительно 1:50 до 50:1, или от приблизительно 1:20 до 20:1. Следует заметить, что в типичном варианте осуществления отношение может быть изменено, чтобы обеспечить рабочие характеристики и/или стоимостные характеристики, как необходимо или желательно.

В типичном варианте осуществления, система прочности бумаги (например, либо смола полиаминполиамидоаминэпигалогидрина, либо смола полимера, функционализированного альдегидом, и смола полиаминполиамидоаминэпигалогидрина), может быть добавлена в суспензию пульпы целлюлозы, которая может использоваться в производстве бумажного изделия. В результате система прочности диспергируется по всему конечному бумажному изделию.

В типичном варианте осуществления система прочности бумаги (или ее компоненты) может быть нанесена (добавлена) как водный раствор (растворы) на целлюлозное полотно, суспензию волокон, или индивидуальные волокна.

В дополнение к тому, что нанесено как водный раствор, система прочности бумаги (или ее компоненты) может также быть использована в форме суспензии, взвеси или как сухой реагент в зависимости от определенного применения. В типичном варианте осуществления ППАЭ и полимер, функционализированный альдегидом, могут быть обеспечены как сухой реагент с достаточным количеством воды, чтобы дать возможность взаимодействовать полимеру ППАЭ с молекулами полимера, функционализированного альдегидом.

В типичном варианте осуществления системы прочности, содержащей полимер ППАЭ и полимер, функционализированный альдегидом, индивидуальные компоненты могут быть комбинированы сначала и затем нанесены на полотно или волокна, или эти два компонента могут быть использованы последовательно в любом порядке. После того, как эти два компонента были нанесены на полотно, полотно или волокна высушивают при температуре, достаточно горячей, чтобы достигнуть желаемого взаимодействия между двумя соединениями.

Исключительно в качестве примера, система прочности (или ее компонент) может быть нанесена любым из следующих методов или их комбинаций.

В типичном варианте осуществления метод может включать прямое добавление системы прочности (или ее компонента) к суспензии волокна, такое как инжекция соединения в жидкий раствор до входа в напорный бак. В типичном варианте осуществления суспензия может составить от приблизительно 0,1% до приблизительно 50%, от приблизительно 0,2% до 10%, от приблизительно 0,3% до приблизительно 5% или от приблизительно 0,4% до приблизительно 4%,

В типичном варианте осуществления метод может включать распыление системы прочности (или ее компонента) на полотно волокна. Например, сопла распыления могут быть установлены над движущимся бумажным полотном, чтобы наносить желаемую дозу раствора на полотно, которое может быть влажным или по существу сухим.

В типичном варианте осуществления метод может включать нанесение системы прочности (или ее компонента) распылением или другими средствами на движущийся ремень или ткань, которые, в свою очередь, контактируют с полотном, чтобы нанести химикат на полотно, способ раскрыт в WO 01/49937.

В типичном варианте осуществления метод может включать печатание системы прочности (или ее компонента) на полотне, например офсетной печатью, гравюрной печатью, флексографией, струйной печатью, цифровой печатью любого вида и т.д.

В типичном варианте осуществления метод может включать покрытие системой прочности (или ее компонентом) одной или обеих поверхностей полотна, например шаберное мелование, грунтование воздушным шабером, нанесение временных покрытий на бумагу, нанесение покровного слоя валом, обогреваемым паром, и т.д.

В типичном варианте осуществления метод может включать экструзию из экструзионной головки системы прочности (или ее компонента) в форме раствора, дисперсии или эмульсии или вязкой смеси.

В типичном варианте осуществления метод может включать нанесение системы прочности (или ее компонента) на индивидуализированные волокна. Например, измельченные или подсушенные волокна могут быть захвачены воздушным потоком, комбинированным с аэрозолем или распыленной формой соединения, чтобы обработать индивидуальные волокна до включения в полотно или другое волокнистое изделие.

В типичном варианте осуществления, метод может включать пропитку влажного или сухого полотна раствором или суспензией системы прочности (или ее компонента), когда система прочности (или ее компонент) проникает на значительное расстояние в толщину полотна, например приблизительно на 20% или больше толщины полотна, на приблизительно 30% или больше толщины полотна, и на приблизительно 70% или больше толщины полотна, включая полное проникновение через полотно по всей его толщине.

В варианте осуществления метод пропитки влажного полотна может включать использование системы Hydra-Sizer®, произведенной Black Clawson Corp., Watertown, Ν.Y., как описано в "Новой технологии применения крахмала и других добавок," (New Technology to Apply Starch and Other Additives, Pulp and Paper Canada, 100 (2): T42-T44 (february 1999). Эта система включает зазор, структуру регулируемого носителя, чашу для смолы и аддитивную систему поставки. Создают тонкую завесу нисходящей жидкости или суспензии, которая контактирует с движущимся под ней полотном. Широкие интервалы применяемых доз материала покрытия, как говорят, достижимы с хорошей безотрывной проводкой бумажного полотна. Система может также быть применена к покрытию, наносимому поливом на относительно сухое полотно, такое как полотно перед или после крепирования.

В типичном варианте осуществления метод может включать нанесение пены системы прочности (или ее компонента) на волокнистое полотно (например, окончательная отделка пеной), либо для местного применения или для пропитки добавкой полотна под влиянием перепада давления (например, пропитки пеной с помощью вакуума). Принципы пенного нанесения добавок, таких как связующие средства, описаны в следующих публикациях: Ф. Клиффорд, "Технология окончательной отделки пеной: регулируемое нанесение химикатов на движущийся субстрат," (F.Clifford, Foam Finishing Technology: The Controlled Application of Chemicals to a Moving Substrate, Textile Chemist and Colorist, Vol. 10, No. 12, 1978, pages 37-40); К.В. Аурих, "Уникальность нанесения пены," (C.W. Aurich, Uniqueness in Foam Application, Proc. 1992 Tappi Nonwoven Conference, Tappi Press, Atlanta, Georgia, 1992, pp. 15-19); В. Хартманн, "Способы применения пенного крашения и окончательной отделки", (W. Hartmann, Application Techniques for Foam Dyeing & Finishing, Canadian Textile Journal, April 1980, p. 55); патенты США №4297860 и №4773110, каждый из которых включен в описание ссылкой.

В типичном варианте осуществления метод может включать плюсование раствора, содержащего систему прочности (или ее компонента) в существующее волокнистое полотно.

В типичном варианте осуществления метод может включать подачу раствора системы прочности (или ее компонента) для нанесения на полотно.

Когда наносят на поверхность бумажного полотна, типичный вариант по данному изобретению может включать местное нанесение системы прочности бумаги (например, полимер ППАЭ и, необязательно, смола полимера, функционализированного альдегидом) на эмбриональное полотно до сушильного Янки-барабана, или посредством сушки, и необязательно, после того, как конечное вакуумное обезвоживание было применено.

В типичном варианте осуществления уровень нанесения системы прочности бумаги может составить от приблизительно 0,05% до приблизительно 10 вес. % относительно сухой массы полотна для любой системы прочности бумаги. В типичном варианте осуществления уровень нанесения может составить от приблизительно 0,05% до приблизительно 4%, или от приблизительно 0,1% до приблизительно 2%. Более высокие и более низкие уровни нанесения находятся также в рамках объема вариантов осуществления. В некоторых вариантах осуществления уровни нанесения от приблизительно 5% до приблизительно 50% или выше могут быть рассмотрены.

В типичном варианте осуществления система прочности бумаги, когда комбинирована с полотном или с целлюлозными волокнами, может иметь любой pH, хотя во многих вариантах осуществления желательно, чтобы система прочности бумаги, будучи в растворе в контакте с полотном или с волокнами, имела pH ниже приблизительно 10, приблизительно 9, приблизительно 8 или приблизительно 7, такой как от приблизительно 2 до приблизительно 8, от приблизительно 2 до приблизительно 7, от приблизительно 3 до приблизительно 6 и от приблизительно 3 до приблизительно 5,5. Альтернативно, интервал pH может быть от приблизительно 5 до приблизительно 9, от приблизительно 5,5 до приблизительно 8,5 или от приблизительно 6 до приблизительно 8. Эти значения pH могут относиться к полимеру ППАЭ до контактирования с полотном или волокном, или к смеси система прочности бумаги в контакте с полотном или волокнами до сушки.

В типичном варианте осуществления до нанесения системы прочности бумаги на существующее полотно, такое как влажное эмбриональное полотно, уровень твердых частиц полотна может составить приблизительно 10% или выше (то есть полотно содержит приблизительно 10 граммов сухих твердых частиц и 90 граммов воды, такой как любой из следующих уровней твердых частиц или выше: приблизительно 12%, приблизительно 15%, приблизительно 18%, приблизительно 20%, приблизительно 25%, приблизительно 30%, приблизительно 35%, приблизительно 40%, приблизительно 45%, приблизительно 50%, приблизительно 60%, приблизительно 75%, приблизительно 80%, приблизительно 90%, приблизительно 95%, приблизительно 98%, и приблизительно 99%, с типичными интервалами от приблизительно 30% до приблизительно 100% или от приблизительно 65% до приблизительно 90%).

Игнорируя присутствие химических соединений, кроме системы прочности бумаги, и сосредотачиваясь на распространении системы прочности бумаги в полотне, специалист в данной области признает, что система прочности бумаги (включая компоненты и/или их производные) может быть распределена большим разнообразием путей. Например, система прочности бумаги может быть равномерно распределена, или присутствовать в структуре в полотне, или выборочно присутствовать на одной поверхности или в одном слое многослойного полотна. В многослойных полотнах вся толщина бумажного полотна может быть подвергнута нанесению системы прочности бумаги и другим химическим обработкам, описанным здесь, или каждый индивидуальный слой может быть независимо обработан или необработан системой прочности бумаги и другими химическими обработками по данному изобретению. В типичном варианте осуществления систему прочности бумаги преимущественно наносят на один слой многослойного полотна. Альтернативно, по меньшей мере один слой обрабатывают значительно меньшим количеством системы прочности бумаги, чем другие слои. Например, внутренний слой может служить обработанным слоем с увеличенной влагопрочностью или другими свойствами.

В типичном варианте осуществления система прочности бумаги может также быть выборочно связана с одним из многих типов волокна, и может быть адсорбирована или хемосорбирована на поверхность одного или больше типов волокна. Например, отбеленные крафт-волокна могут иметь более высокое сродство к системе прочности бумаги, чем синтетические волокна, которые могут присутствовать.

В типичном варианте осуществления определенные химические распределения могут произойти в полотнах, которые обладают уплотненной структурой, по рисунку такой как полотна, раскрытые в любом следующем патенте US №4514345; №4528239; №5098522; №5260171; №5275700; №5328565; №5334289; №5431786; №5496624; №5500277; №5514523; №5554467; №5566724; №5624790; и №5628876, раскрытие которых включено в описание ссылками до степени, в которой они не противоречат изобретению.

В типичном варианте осуществления система прочности бумаги или другие химикаты могут быть выборочно сконцентрированы в уплотненных областях полотна (например, уплотненное полотно, соответствующее областям полотна, сжатой печатающей тканью, прессующей полотно против сушилки Янки, где уплотненное полотно может обеспечить хорошую прочность при растяжении до трехмерного полотна). Это особенно так, когда уплотненные области печатались против горячей поверхности сушилки, в то время как полотно было все еще достаточно влажным, чтобы обеспечить миграцию жидкости между волокнами, происходящей посредством капиллярных сил, когда часть полотна высушена. В этом случае миграция водного раствора системы прочности бумаги может перемещать систему прочности бумаги в уплотненные области, испытывающие самую быструю сушку или высшие уровни теплообмена.

Принцип химической миграции на микроскопическом уровне во время сушки хорошо засвидетельствован в литературе. См., например, А.К. Дрешфилд, "Сушка бумаги," (А.С. Dreshfield, The Drying of Paper, Tappi Journal, Vol. 39, No. 7, 1956, pages 449-455); A.A. Робертсон, "Физические свойства влажных сеток. Первая часть," (А.А. Robertson, The Physical properties of Wet Webs. Part 1, Tappi Journal, Vol. 42, No. 12, 1959, pages 969-978); патенты US №5336373 и №6210528, каждый из которых включен в описание ссылкой.

Не желая быть связанным теорией, считают, что химическая миграция может происходить во время сушки, когда начальное содержание твердого материала (уровень высушивания) полотна составляет ниже приблизительно 60% (например, меньше, чем любой из приблизительно 65%, приблизительно 63%, приблизительно 60%, приблизительно 55%, приблизительно 50%, приблизительно 45%, приблизительно 40%, приблизительно 35%, приблизительно 30%, и приблизительно 27%, такой как от приблизительно 30% до 60% или от приблизительно 40% до приблизительно 60%). Степень химической миграции может зависеть, например, от химии поверхности волокон, включаемых химикатов, деталей сушки, структуры полотна, и т.д. С другой стороны, если полотно с содержанием твердых частиц ниже приблизительно 60% сушится сквозной сушкой до высокого уровня высушивания, такого как по меньшей мере любые уровни из приблизительно 60% твердых частиц, приблизительно 70% твердых частиц, и приблизительно 80% твердых частиц (например, от 65% твердых частиц до 99% твердых частиц, или от 70% твердых частиц до 87% твердых частиц), то области полотна, расположенные выше каналов отклонения (то есть объемные "купола" структурно-уплотненного полотна), могут иметь более высокую концентрацию системы прочности бумаги или других водорастворимых химикатов, чем уплотненные области, и сушка будет иметь тенденцию происходить сначала в областях полотна, через которые может легко проходить воздух, и капиллярное распространение влаги может привести жидкость от смежных частей полотна к областям, где сушка происходит наиболее быстро. Короче говоря, в зависимости от того, как выполнена сушка, водорастворимые реагенты могут присутствовать при относительно более высокой концентрации (по сравнению с другими частями полотна) в уплотненных областях или менее уплотненных областях ("куполах").

Система прочности бумаги (или ее компоненты или производные) может также присутствовать, в основном, равномерно в полотне, или по меньшей мере без селективной концентрации в уплотненных или в неуплотненных областях.

Согласно типичному методу, условия (например, температура суспензии пульпы целлюлозы, температура предварительного перемешивания компонентов, время предварительного перемешивания компонентов, концентрации бумажного раствора, сосмешивание твердых частиц, и т.д.) для суспензии пульпы и способа могут изменяться, как необходимо или желательно, в зависимости от конкретного бумажного изделия, которое получают, также как характеристики бумажного изделия, которое получают, и т.д. В варианте осуществления температура суспензии пульпы может быть приблизительно от 10 до 80°C, когда система прочности добавлена к суспензии пульпы. В варианте осуществления переменные величины способа могут быть изменены, по мере необходимости или желательности, включая, например, температуру предварительного перемешивания компонентов, время предварительного перемешивания компонентов, и концентрацию суспензии пульпы.

В различных типовых вариантах осуществления бумагу можно получать обработкой целлюлозного волокна или водной суспензии целлюлозы системой прочности, как описано здесь. Бумагу можно формировать, используя один или более способов, включая описанные здесь.

Примеры

Теперь изложенные варианты осуществления, обычно, примеры, описывают некоторые дополнительные варианты осуществления. В то время как варианты осуществления описаны в соединении с примерами и соответствующим текстом и фигурами, нет намерения ограничить варианты осуществления раскрытия этими описаниями. Напротив, намерение состоит в том, чтобы охватить все варианты, изменения, и эквиваленты, включенные в пределах сущности и объема типичных вариантов осуществления.

Методы испытаний:

Испытание на растяжение в сухом состоянии

Прочность при растяжении измеряют, применяя "постоянную скорость удлинения" к образцу и делая запись силы на единицу ширины, требуемую, чтобы разрушить образец для испытания. Эта процедура ссылается на Метод испытаний TAPPI T494 (2001) (TAPPI test method T494), который включен в описание ссылкой и изменен, как описано.

Испытание на начальное растяжение во влажном состоянии

Этот метод испытаний используется, чтобы определить начальную прочность при растяжении во влажном состоянии бумаги или картона, который был в контакте с водой 2 секунды. Образец бумажной ленты шириной 1 дюйм смоченной малярной кистью дистиллированной водой по обеим сторонам полосы размещают в машине для испытания на разрыв. После времени контакта 2 секунды полосу растягивают, как указано в пунктах 6.8-6.10 Метода испытаний TAPPI 494 (2001). Прочность при растяжении во влажном состоянии полезна для оценки рабочих характеристик санитарно-гигиенических изделий, бумажных полотенец и других бумаг, подвергаемых напряжению во время обработки или использования, когда немедленно становятся влажными. Метод изложен в патенте US №4233411, который включен в описание ссылкой и изменен, как описано.

Испытание перманентной прочности при растяжении во влажном состоянии

Этот метод испытаний используется, чтобы определить прочность при растяжении во влажном состоянии бумаги или картона, который был в контакте с водой в течение длительного периода 30 минут. Образец бумажной ленты шириной 1 дюйм замачивают в воде в течение 30 минут и размещают в машине для испытания на разрыв. Ленту растягивают, как указано в пунктах 6.8-6.10 Метода испытаний TAPPI 494 (2001). Низкая перманентная прочность при растяжении во влажном состоянии указывает, что бумажное изделие может быть повторно превращено в пульпу в воде без значительной механической энергии или диспергировано в воде легко, не закупоривая канализацию.

Ослабление прочности на разрыв во влажном состоянии

Ослабление прочности на разрыв во влажном состоянии представляет собой потерю (в процентах) прочности на разрыв во влажном состоянии листом бумаги, замоченным в воде в течение длительного периода времени. Вычисление может быть выражено как следующая формула (2):

где ΔT % означает ослабление прочности на разрыв во влажном состоянии, Tн означает начальную прочность на разрыв во влажном состоянии, как измерено при использовании вышеизложенного метода, и Tп означает перманентную прочность при растяжении во влажном состоянии, как измерено при использовании вышеизложенного метода.

Получение отливки листа бумаги

В следующих примерах отливки были получены, используя смесь пульпы отбеленной твердой древесины и отбеленной мягкой древесины. Деминерализованная вода использовалась для получения композиции бумажной массы, и еще 150 частей на миллион сульфата натрия и 35 частей на миллион хлорида кальция были добавлены. При перемешивании верхним перемешивающим устройством, загрузку 0,6% твердых частиц, содержащих 8,7 г целлюлозных волокон, обрабатывали различными образцами средств прочности (описанными ниже), которые были разбавлены до 1 вес. % деминерализованной водой. После добавления средства прочности, суспензию пульпы перемешивали 30 секунд. Затем, четыре 3-г листка бумаги формовали, используя стандартные (8ʺ×8ʺ) формы отливки Nobel & Woods, чтобы получить плотность бумаги 52 фунтов/3000 кв. футов. Отливки были прессованы между войлоками в зазоре пневматического валкового пресса при приблизительно 15 фунтов на кв. дюйм и сушили на вращательной сушке при 110°C. Бумажные образцы отверждали в сушильном шкафу в течение 10 минут при температуре 110°C, затем кондиционировали в стандартном помещении управления TAPPI в течение ночи.

Примеры 1-4: Получение полиамидоаминов

Полиамидоамин был сначала получен реакцией конденсации избыточного количества диэтилентриамина с адипиновой кислотой. В частности, диэтилентриамин добавляли в трехгорлую колбу. Адипиновую кислоту затем медленно добавляли в колбу, и реакционную смесь нагревали до 165-170°C и выдерживали в течение 5 часов. В конце реакции продукт разбавляли водой, чтобы привести концентрацию к 60%, и температуру понижали до комнатной температуры. Таблица 1 показывает отношение реагирующих веществ диэтилентриамина и адипиновой кислоты.

Примеры 5-17: Получение смол ППАЭ

Полиамидоаминполиамин и воду сначала добавляли в реактор емкостью один литр при кипячении с обратным холодильником. Реактор нагревали до 70°C и поддерживали при этой температуре в течение реакции. Эпигалогидрин затем добавляли в реактор медленно, чтобы увеличить вязкость продукта. Воду добавляли ступенчато во время реакции, чтобы снизить скорость накопления вязкости, чтобы избежать гелирования продукта. Как только продукт достигал желаемого интервала вязкости, конечную порцию воды добавляли в реактор, и pH устанавливали использованием концентрированной серной кислотой (95%) на уровне приблизительно 5,0. Общее содержание твердых веществ продукта составляла приблизительно 15%. Таблица 2 показывает загрузочные отношения реагирующих веществ и свойства продуктов ППАЭ.

Сравнительные Примеры A-J: смолы ПАЭ

Полиамидоамин и воду добавляли в реактор емкостью один литр при кипячении с обратным холодильником. Реактор нагревали до 70°C и поддерживали при этой температуре в течение реакции. Эпигалогидрин затем добавляли в реактор медленно, чтобы увеличить вязкость продукта. Воду добавляли ступенчато во время реакции, чтобы снизить скорость наращивания вязкости, чтобы избежать гелирования продукта. Как только продукт достиг желаемого интервала вязкости, конечную порцию воды добавляли в реактор, и pH устанавливали приблизительно 5,0 концентрированной серной кислотой (95%). Общее содержание твердых веществ продукта составляла приблизительно 15%. Таблица 3 показывает загрузочные отношения реагирующих веществ и свойства Сравнительных Примеров. Адгезив Омникреп (Omnicrepe 681 AX), на который ссылаются в Таблице 3 ниже, был коммерческим крепирующим адгезивным продуктом, доступным из Kemira Chemicals.

Вычисление реакционноспособных по отношению к эпигалогидрину центров на полиамидоамине

Образцы полиамидоамина содержат как первичные амино группы, так и вторичные амино группы. Обычно принимают, что каждая вторичная амино группа реагирует с одной молекулой эпигалогидрина, тогда как каждая первичная амино группа реагирует с двумя молекулами эпигалогидрина. Следовательно, общее количество центров на полиамидоамине, реакционноспособных по отношению к эпигалогидрину, может быть выражено следующим образом:

N = α1+2×α2, (3)

где Ν - молярное количество центров, реакционноспособных по отношению к эпигалогидрину, α1 - молярное количество вторичных амино групп, и α2 - молярное количество первичных амино групп, α1 и α2 могут быть выражены следующим образом:

где m1 представляет собой массу полиамина, используемого, чтобы получить образец полиамидоамина, m2 представляет собой массу двухосновной карбоновой кислоты, и/или ее производного, используемой чтобы получить образец полиамидоамина, MW1 представляет собой формульный вес полиамина, MW2 представляет собой формульный вес двухосновной карбоновой кислоты или ее производного, и n - число вторичных аминов в полиамине.

Вычисление приведенной относительной вязкости полиамидоамина

Приведенную относительную вязкость (ПОВ) измеряли, используя стеклянный капиллярный вискозиметр при 30°C. Время истечения каждого образца определяли три раза, и среднее время истечения вычисляли. ПОВ вычисляли согласно следующей формуле (6)

ПОВ = (t–t0)/(t0с), (6)

где t - среднее время истечения образца полиамидоамина, разбавленного 1 Μ раствором NaCl, t0 - среднее время истечения 1 Μ раствора NaCl, c - концентрация разбавленного образца полиамидоамина, которая была 5 вес. %.

Таблица 4 перечисляет массу активного полиамидоамина (масса ПА), расчетное молярное количество центров на полиамидоамине, реакционноспособных по отношению к эпигалогидрину (ЭПИ центры), ПОВ образцов полиамидоамина, а также массовые количества загруженного эпигалогидрина, чтобы увеличить конечную вязкость образца выше 50 сП при 23°C (масса ЭПИ). Как показано на Фиг. 1, на оси X показано отношение ЭПИ центров к произведению ПОВ и ПА масс, ось У показывает отношение ЭПИ масс к ПА масс. Для четырех смол ПАЭ корреляция между осью X и осью Y является линейной с R=0,999. Напротив, точки данных для смол ППАЭ показывают сложную нелинейную корреляцию и не совпадают с линейной корреляцией ПАЭ. Кроме того, точки данных для смол ППАЭ все расположены выше соответствующей линии для смол ПАЭ, и это предполагает, что требуется большее количество эпигалогидрина, чтобы достигнуть желательного интервала вязкости по сравнению со смолой ПАЭ. Теоретически, отношение ЭПИ масс к ПА масс (ось Y) для смолы ППАЭ станет неопределенно большим, когда отношение ПА масс к массе дополнительного полиамина станет неопределенно малым.

В общем и целом, эти различия показывают, что молекулярная структура смол ППАЭ является фундаментально отличной от молекулярной структуры смол ПАЭ.

Примеры 18-24: Оценка систем прочности бумаги при щелочности 0 частей на миллион

В этих примерах рабочие характеристики систем прочности бумаги, включая смолу ППАЭ по Примеру 10 (одну и в комбинации с коммерческим продуктом ГПАМ Феннбонд (FENNOBOND 3000 от Kemira Chemicals), сравнивали с рабочими характеристиками других сравнительных систем прочности при щелочности 0 частей на миллион. Отливки получали, как описано выше, при pH=8, и обрабатывали дозами систем прочности, как описано в Таблице 5 ниже. Ветрес (Wetres 4063) была коммерческой смолой ПАЭ от Kemira Chemicals.

Прочность при растяжении в сухом состоянии, начальная прочность при растяжении во влажном состоянии, перманентная прочность при растяжении во влажном состоянии, свойства каждого образца измеряли в соответствии с методами, описанными выше. Результаты суммированы в Таблице 6 ниже.

Прочность при растяжении в сухом состоянии, ослабление прочности при растяжении во влажном состоянии, отношение перманентная прочность при растяжении во влажном состоянии/прочность при растяжении в сухом состоянии являются тремя характеристическими индикаторами прочности санитарно-гигиенического бумажного продукта для ванн. Например, высокая прочность при растяжении в сухом состоянии указывает на прочный санитарно-гигиенический продукт. Высокое ослабление прочности при растяжении во влажном состоянии, низкая перманентная прочность при растяжении во влажном состоянии, и низкое отношение перманентная прочность при растяжении во влажном состоянии/прочность при растяжении в сухом состоянии указывают на хорошую способность бумажного продукта к репульпации и диспергируемости в воде.

Как показано в Таблице 6 выше, система прочности только с ГПАМ (глиоксалированньгй полиакриламид) по Примеру 19 обеспечивает рост прочности при растяжении в сухом состоянии только на приблизительно 18%, и низкую перманентную прочность при растяжении во влажном состоянии приблизительно 1,9 фунтов/дюйм при pH=8,0. В сравнении, система прочности только с ПАЭ по Примеру 20 обеспечивает значительный рост прочности при растяжении в сухом состоянии приблизительно 39%, но также приводит к высокой перманентной прочности при растяжении во влажном состоянии приблизительно 6,9 фунтов/дюйм и высокому отношению перманентная прочность при растяжении во влажном состоянии/прочность при растяжении в сухом состоянии приблизительно 23%, указывая на недостаточно хорошую способность бумажного продукта к репульпации и диспергируемости в воде. В сравнении, система прочности только с ППАЭ по Примеру 21 обеспечивает более низкую прочность при растяжении в сухом состоянии (приблизительно 23% рост в сравнении с контрольным опытом) в комбинации с относительно низкой перманентной прочностью при растяжении во влажном состоянии (приблизительно 3,1 фунта/дюйм). Это является улучшением по сравнению с системами только с ГПАМ и только с ПАЭ. Кроме того система прочности, включающая комбинацию ППАЭ и ГПАМ (Примеры 22-23), привела как к высокой прочности при растяжении в сухом состоянии, так и высокому ослаблению прочности при растяжении во влажном состоянии обработанных бумаг. Например, система прочности по Примеру 23 давала рост прочности при растяжении в сухом состоянии приблизительно 30%, что значительно выше, чем система только с ГПАМ. Ослабление прочности при растяжении во влажном состоянии составляло приблизительно 33%, которое сопоставимо с бумагами, которые обрабатывают одним только ГПАМ.

Примеры 25-30: Оценка систем прочности бумаги при щелочности 100 частей на миллион

В этих примерах характеристики систем прочности бумаги, включающих смолу ППАЭ по Примеру 10 (одну и в комбинации с коммерческим продуктом ГПАМ (FB 3000 от Kemira Chemicals), сравнивали с рабочими характеристиками других сравнительных систем прочности при щелочности 100 частей на миллион. Высокие уровни щелочности, как известно, оказывают негативное влияние на рабочие характеристики многих добавок прочности, включая смолы ГПАМ. Отливки получали, как описано выше, при pH=8, и обрабатывали дозировкой системы прочности, описанной в Таблице 7, ниже.

Свойства прочность при растяжении в сухом состоянии и начальную прочность при растяжении во влажном состоянии каждого образца измеряли в соответствии с методами, описанными выше. Результаты суммированы в Таблице 8.

Результаты, приведенные в Таблице 8, указывают, что при высокой щелочности (100 частей на миллион, pH=8), система прочности, содержащая комбинацию ППАЭ и ГПАМ (Пример 29), обеспечивает улучшенную прочность при растяжении в сухом состоянии и низкую перманентную прочность во влажном состоянии. Рост прочности в сухом состоянии составил приблизительно 15%, перманентная прочность при растяжении во влажном состоянии составила приблизительно 1,3 фунта/дюйм, а отношение перманентная прочность при растяжении во влажном состоянии/прочность при растяжении в сухом состоянии составило только приблизительно 4,9%.

Следует заметить, что отношения, концентрации, количества, и другие цифровые данные могут быть выражены здесь в формате интервала. Следует понимать, что такой формат интервала используется для удобства и краткости, и таким образом, должен интерпретироваться в гибкой манере, чтобы включать не только числовые обозначения, явно изложенные как пределы интервала, но также и включать все индивидуальные числовые обозначения или подинтервалы, охваченные в пределах этого интервала, как будто каждое числовое обозначение и подинтервал явно перечислены. Чтобы пояснить, интервал концентрации "от приблизительно 0,1% до приблизительно 5%" должен интерпретироваться так, чтобы включать не только явно изложенную концентрацию от приблизительно 0,1 вес. % до приблизительно 5 вес. %, но также и включать индивидуальные концентрации (например, 1%, 2%, 3% и 4%) и подинтервалы (например, 0,5%, 1,1%, 2,2%, 3,3% и 4,4%) в пределах обозначенного интервала. В варианте осуществления термин "приблизительно" может включать традиционное округление согласно значащим цифрам числового значения. Кроме того, фраза “от приблизительно ‘x’ до ‘y’” включает "от приблизительно ‘x’ до приблизительно ‘y’".

Следует подчеркнуть, что вышеописанные варианты осуществления данного изобретения являются просто возможными примерами осуществления, и просто сформулированы для ясного понимания принципов этого изобретения. Много изменений и модификаций могут быть сделаны к вышеописанному варианту (вариантам) осуществления изобретения, не отклоняясь, в основном, от сущности и принципов изобретения. Все такие изменения и модификации предназначены быть охваченными здесь объемом этого изобретения и защищаются следующими пунктами формулы изобретения.

Реферат

Изобретение относится к производству бумаги. Предложены системы прочности бумаги, содержащие смолу полиаминполиамидоаминэпигалогидрина (ППАЭ). Предложен способ формования бумаги, включающий нанесение системы прочности, содержащей ППАЭ, на целлюлозное волокно, и бумага, полученная заявленным способом. Изобретение обеспечивает повышенную прочность бумаги при растяжении в сухом состоянии и низкую перманентную прочность во влажном состоянии. 3 н. и 21 з.п. ф-лы, 1 ил., 8 табл., 30 пр.

Комментарии