Спиральный компрессор - RU2472035C1

Код документа: RU2472035C1

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к спиральному компрессору, предназначенному для сжатия хладагента, используемому в устройствах с холодильным циклом или тому подобных.

Уровень техники

Согласно известному уровню техники спиральный компрессор, установленный в устройстве, работающем по холодильному циклу, таком как холодильник, кондиционер воздуха или водонагреватель, включает камеру сжатия, сформированную фиксированной спиралью, размещенной в герметичном контейнере, и перекатывающейся спиралью, которая скомпонована вращающейся по наружной поверхности фиксированной спирали. Объем камеры сжатия постепенно уменьшается от наружной периферической стороны к внутренней периферической стороне по мере вращения перекатывающейся спирали таким образом, что газообразный хладагент засасывается и сжимается от наружной периферической стороны камеры сжатия и выталкивается из центральной части камеры сжатия в герметичный контейнер.

При этом фиксированная спираль оснащена впускным каналом, проходящим через нее от наружного края зеркально отполированной пластины в радиальном направлении, и всасываемый газообразный хладагент вовлекается в поток по фиксированной спирали через впускной канал. Впускной канал включает две концентрических цилиндрических поверхности, имеющих различные внутренние диаметры. Впускной трубопровод соединен с цилиндрической поверхностью большего диаметра, и впускное отверстие, которое обеспечивает сообщение с наружным периферическим пространством камеры сжатия (в окружном направлении), сформировано на цилиндрической поверхности с меньшим диаметром (в радиальном направлении).

Внутри цилиндрической поверхности с меньшим диаметром размещен колонкообразный обратный клапан, который перемещается, будучи направляемым цилиндрической поверхностью с меньшим диаметром, и открывает и закрывает впускное отверстие впускного трубопровода. Обратный клапан удерживается пружиной в закрытом состоянии, и поэтому впускное отверстие впускного трубопровода является закрытым, когда спиральный компрессор не работает.

Напротив, когда спиральный компрессор начинает работать, газообразный хладагент выталкивается из центральной части камеры сжатия так, что на наружной периферической стороне камеры сжатия возникает отрицательное давление. Соответственно этому, отрицательное давление воздействует на обратный клапан через впускное отверстие, находящееся на цилиндрической поверхности с меньшим диаметром, и тем самым обратный клапан перемещается в сторону радиального центра компрессора, преодолевая прижимающее усилие пружины, таким образом, что отверстие во впускном трубопроводе открывается. В результате этого поток газообразного хладагента поступает из впускного трубопровода через впускной канал и засасывается в камеру сжатия через впускное отверстие (см., например, Японский Патент № 4321220 (страницы 4-5, Фиг.2)).

В спиральном компрессоре, представленном в Японском Патенте № 4321220 (страницы 4-5, Фиг.2), реле для предупреждения противофазы обычно срабатывает так, чтобы не подводить электрическую мощность к спиральному компрессору. Другими словами, например, когда устанавливают агрегат, такой как блок кондиционера воздуха, если возникают ошибки в подсоединении проводов к клеммам агрегата (так, что смещается порядок чередования фаз трехфазного источника питания, так называемая «противофаза»), обычно срабатывает реле для предупреждения противофазы.

Однако имеет место ситуация, где, даже если срабатывает реле для предупреждения противофазы, и тем самым спиральный компрессор не запускается, спиральный компрессор включают принудительно, для чего закорачивают реле для предупреждения противофазы или демонтируют реле для предупреждения противофазы.

В таком случае спиральный компрессор начинает работать в состоянии, в котором смещен порядок чередования фаз трехфазного источника питания, в так называемой «противофазе», и перекатывающаяся спираль действует «в реверсном режиме», который представляет собой работу с вращением в направлении, противоположном нормальному вращению. Когда спиральный компрессор работает в реверсном режиме непрерывно, блок компрессорного агрегата производит действие, направленное на расширение хладагента, вместо действия для сжатия хладагента.

Поэтому хладагент принудительно заставляют протекать со стороны выпуска к стороне впуска в камере сжатия (обратное течение из центральной стороны к наружной периферической стороне). В этом случае хладагент течет в обратном направлении от впускного отверстия в цилиндрической поверхности с меньшим диаметром и затем сталкивается с обратным клапаном в цилиндрической поверхности с меньшим диаметром и отражается от него так, что, в свою очередь, образуется поток хладагента, возвращающегося от впускного отверстия в камеру сжатия.

Таким образом, в результате обратного течения хладагента от впускного отверстия в цилиндрическую поверхность с меньшим диаметром, пружина сжимается обратным потоком хладагента так, что сжатая пружина может выступать из впускного отверстия и проникать в камеру сжатия вместе с хладагентом, и может быть защемлена между фиксированной спиралью и перекатывающейся спиралью. Соответственно, в качестве контрмеры против выступания пружины предложена компоновка, в которой обратный клапан и пружина объединены (см., например, Публикацию Японской Нерассмотренной Патентной Заявки № 2010-127244 (стр. 5, Фиг.4)).

Однако согласно изобретению, раскрытому в Публикации Японской Нерассмотренной Патентной Заявки № 2010-127244 (стр. 5, Фиг.4), поскольку перемещение пружины на стороне посадочного места, которая является противоположной стороне обратного клапана, не контролируется, возникают такие проблемы, что обратный клапан может сломать и повредить пружину, что может быть при открытом обратном клапане, или может возникнуть трение между внутренней периферической поверхностью обратного клапана и наружной периферической поверхностью пружины.

Существует также проблема в том, что сторона пружины, противоположная обратному клапану, выступает из впускного канала (через впускное отверстие) и проникает в камеру сжатия, и может быть захвачена спиралями (фиксированной спиралью и перекатывающейся спиралью).

Поэтому есть компоновка, в которой предусматривают выступ как способ регулирования перемещения пружины на стороне посадочного места (например, см. Публикацию Японской Нерассмотренной Патентной Заявки №11-132164 (страницы 4-5, Фиг.7)).

В изобретении, раскрытом в Публикации Японской Нерассмотренной Патентной Заявки №11-132164 (страницы 4-5, Фиг.7), конструкция и станочная обработка детали между впускным каналом и впускным отверстием являются сложными, так что разместить выступ во впускном отверстии спирального компрессора нельзя. Однако, когда хладагент принудительно заставляют протекать в обратном направлении при работе в реверсном режиме, хотя выступанию пружины препятствует размещение выступа во впускном канале, поскольку пружина перемещается с трудом, возникает проблема в том, что обратный клапан может сломать и повредить сторону пружины, противоположную обратному клапану, когда обратный клапан открывается, и возникает трение между внутренней периферической поверхностью обратного клапана и наружной периферической поверхностью пружины, так что витки пружины при трении могут быть процарапаны и сломаны.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для разрешения вышеописанных проблем, задача изобретения состоит в создании спирального компрессора, в котором предотвращают выступание пружины обратного клапана из впускного канала во время работы в реверсном режиме и поломку пружины обратным клапаном, и трение между внутренней периферической поверхностью обратного клапана и наружной поверхностью пружины, так что повышается надежность.

Указанная задача решена в спиральном компрессоре, включающем герметичный контейнер; фиксированную спираль и перекатывающуюся спираль, размещенные в герметичном контейнере и находящиеся в зацеплении друг с другом так, чтобы определять камеру сжатия соответствующим пластинчатым спиральным зубом; приводной вал для привода перекатывающейся спирали, и электрический двигатель, приводящий в движение приводной вал; раму, которая составляет блок компрессорного механизма во взаимодействии с фиксированной спиралью и перекатывающейся спиралью; впускной трубопровод, вставленный через герметичный контейнер; впускной канал, размещенный в положении вблизи наружной периферии фиксированной спирали, и к которому присоединяют впускной трубопровод у радиально наружного периферического конца фиксированной спирали; обратный клапан, размещенный во впускном канале так, чтобы быть подвижным, и скомпонованный быть способным закрывать отверстие впускного трубопровода; пружину, установленную во впускном канале и предназначенную для прижимания обратного клапана по направлению к впускному трубопроводу; впускное отверстие, сформированное в боковой поверхности впускного канала в окружном направлении, для сообщения с камерой сжатия; поверхность посадочного места пружины, сформированную на радиально внутреннем периферическом конце впускного канала, и с которой приходит в соприкосновение один из концов пружины; и выступ, сформированный на поверхности посадочного места пружины выступающим в сторону обратного клапана и входящим внутрь пружины; при этом наружный диаметр пружины в концевой части, которая приходит в соприкосновение с поверхностью посадочного места пружины, является меньшим, чем наружный диаметр пружины в концевой части, которая приходит в соприкосновение с обратным клапаном.

В спиральном компрессоре наружный диаметр пружины плавно изменяется виток за витком от одной концевой части к другой концевой части.

В спиральном компрессоре обратный клапан представляет собой цилиндр с днищем, открытый с одного конца и закрытый запорной пластиной на другом конце, при этом расстояние между открытым концом и запорной пластиной является большим, чем высота в плотном контакте пружины.

В спиральном компрессоре отогнутую часть, изогнутую радиально внутрь, формируют на концевой части пружины, которая приходит в соприкосновение с обратным клапаном.

Когда электрический двигатель выполняет работу с реверсным вращением, предотвращается выступание пружины из впускного канала пружины, и, когда обратный клапан перемещается в сторону поверхности посадочного места пружины, можно предотвратить разрушение пружины со стороны поверхности посадочного места, и может быть предотвращено трение между внутренней периферической поверхностью обратного клапана и наружной периферической поверхностью пружины, которое возникало во время перемещения обратного клапана согласно известному уровню техники.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет вид сверху в разрезе для разъяснения конструкции спирального компрессора согласно Варианту 1 осуществления изобретения.

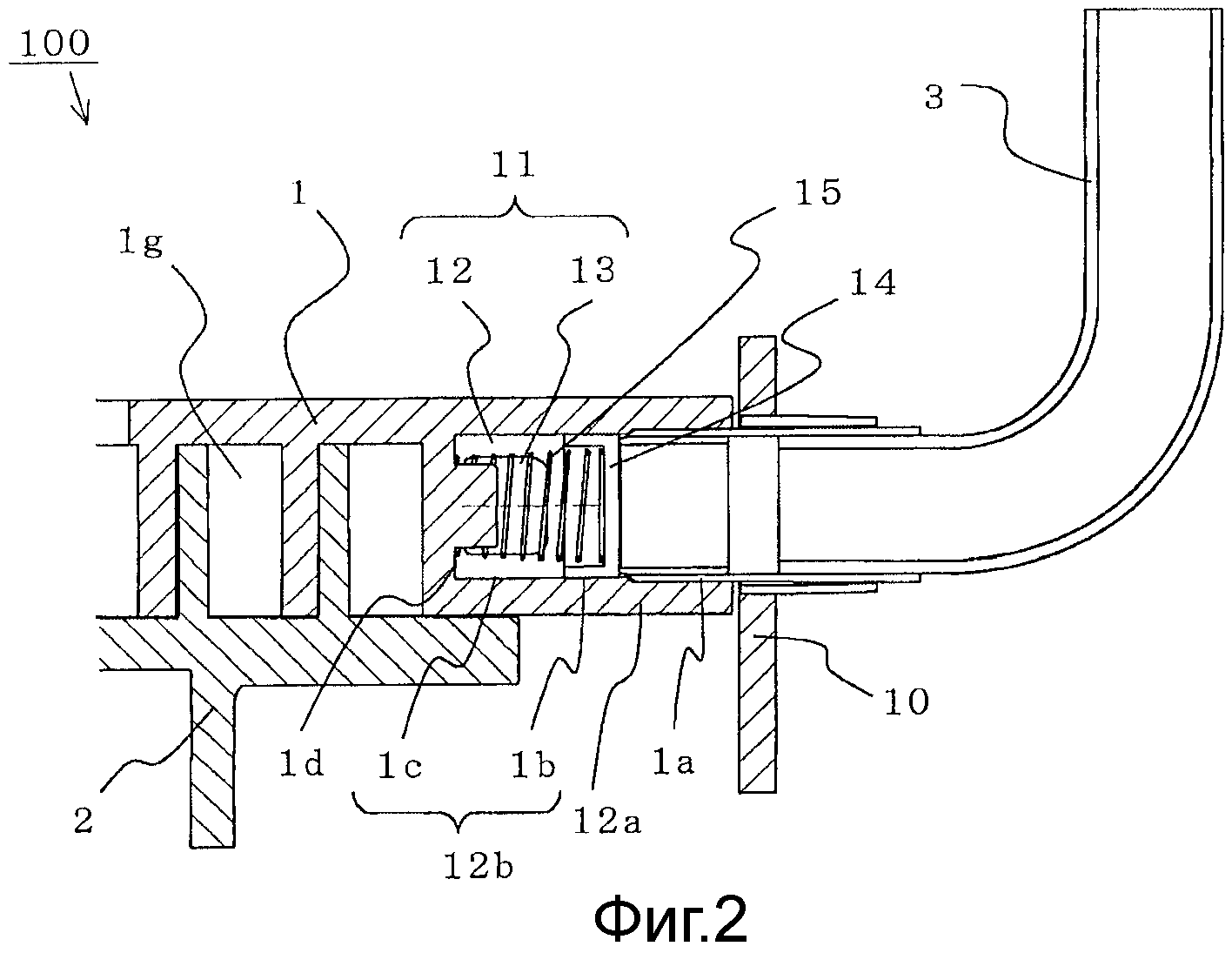

Фиг.2 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, показанного в Фиг.1.

Фиг.3 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала фиксированной спирали) спирального компрессора, показанного в Фиг.1.

Фиг.4 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, показанного в Фиг.1.

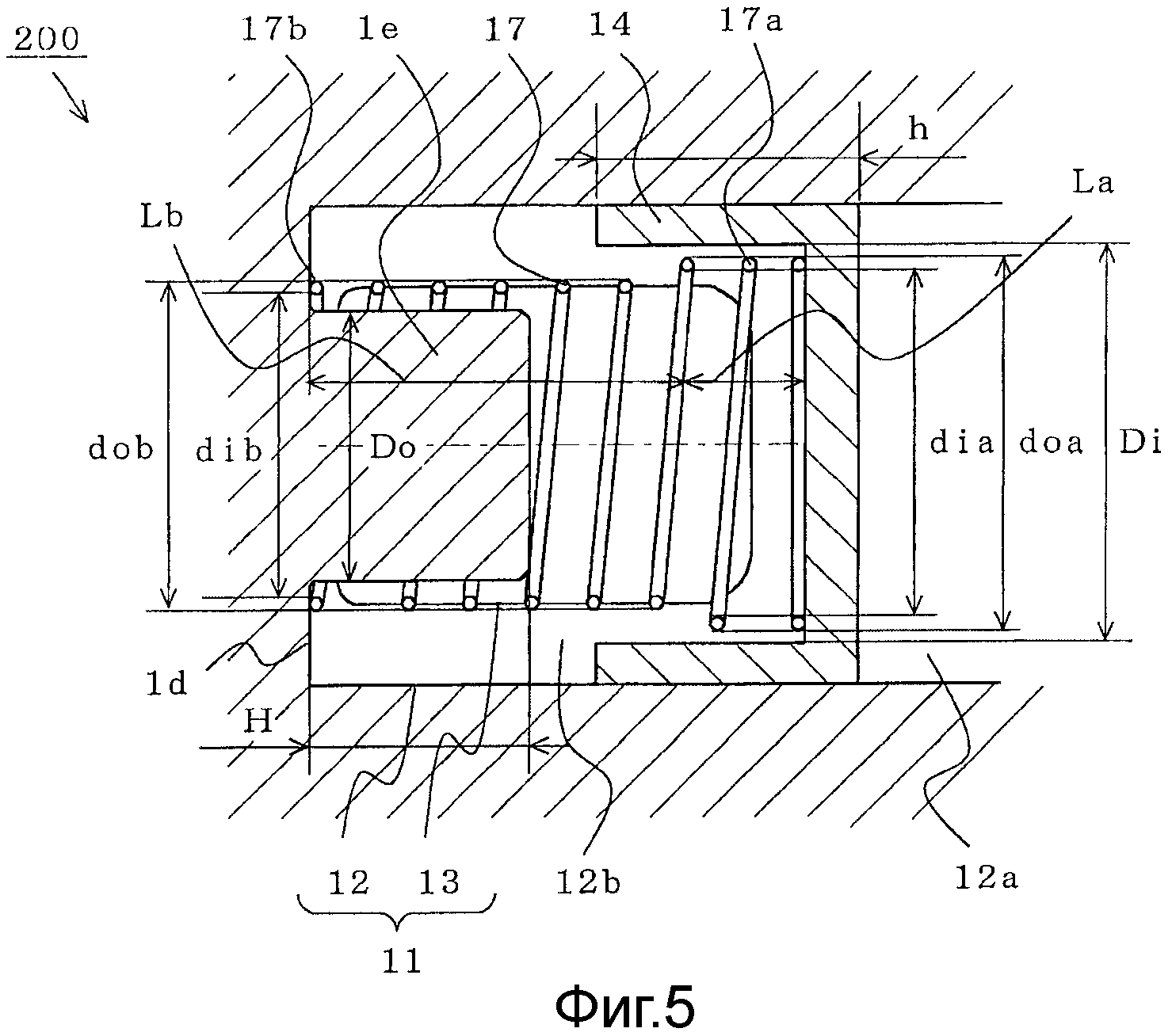

Фиг.5 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, для разъяснения конструкции спирального компрессора согласно Варианту 2 осуществления изобретения.

Фиг.6 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, для разъяснения конструкции спирального компрессора согласно Варианту 3 осуществления изобретения.

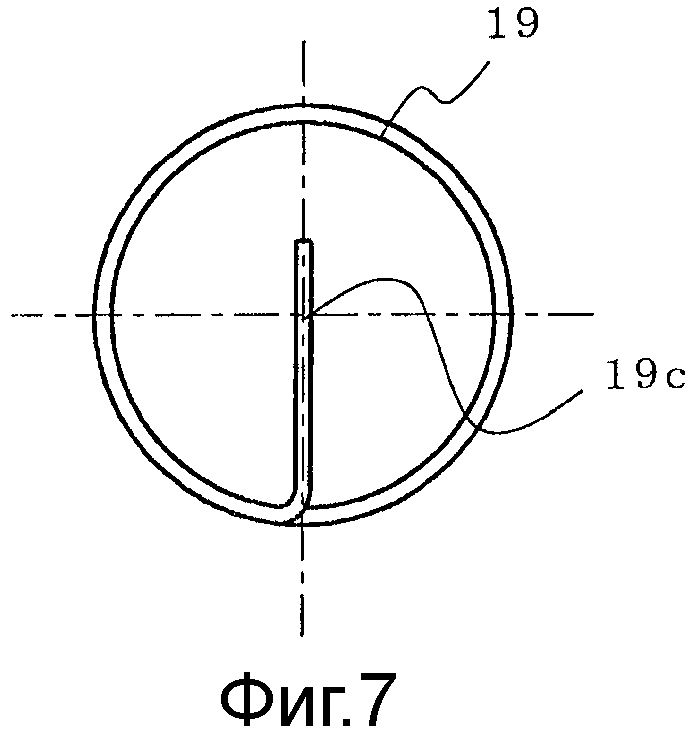

Фиг.7 представляет вид спереди, иллюстрирующий извлеченную часть (пружину) спирального компрессора согласно Варианту 4 осуществления изобретения.

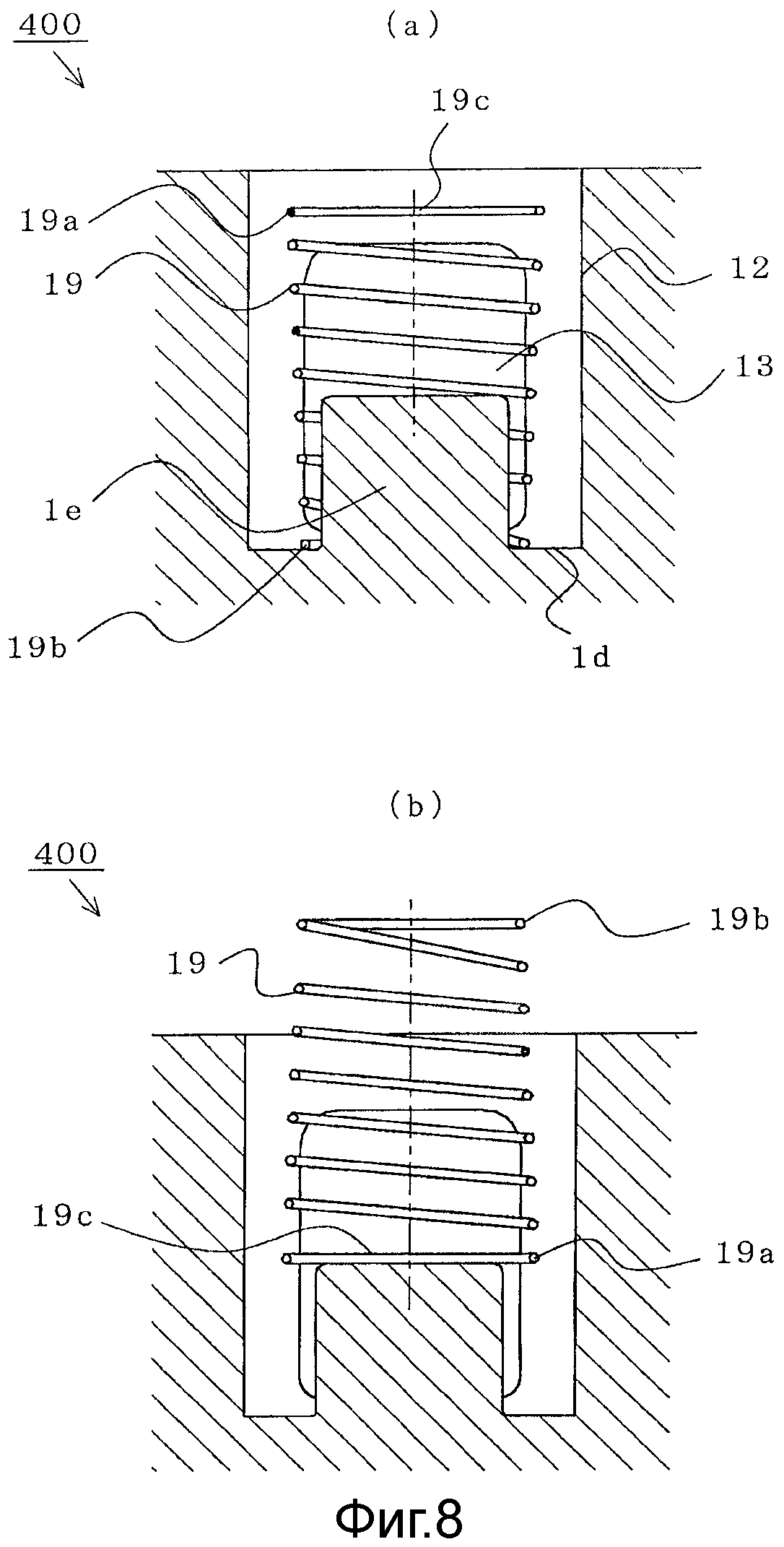

Фиг.8(а) представляет вид сверху в разрезе, иллюстрирующий нормальное сборочное положение пружины спирального компрессора согласно Варианту 4 осуществления изобретения.

Фиг.8(в) представляет вид сверху в разрезе, иллюстрирующий неправильное сборочное положение пружины спирального компрессора согласно Варианту 4 осуществления изобретения.

Фиг.9 представляет вид сверху в разрезе, иллюстрирующий состояние, в котором пружина спирального компрессора согласно Варианту 4 осуществления изобретения сжимается до максимальной степени.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ

Вариант 1 исполнения: Спиральный компрессор

Фиг.1-4 представляют чертежи для разъяснения конструкции спирального компрессора согласно Варианту 1 осуществления изобретения, в которых Фиг.1 представляет вид сверху в разрезе, иллюстрирующий весь спиральный компрессор целиком, Фиг.2 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, Фиг. 3 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала фиксированной спирали) спирального компрессора, и Фиг.4 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора. Соответствующие чертежи иллюстрированы схематически, и формы и размеры соответствующих деталей не ограничиваются теми, которые иллюстрированы в чертежах. Одинаковые детали или соответствующие части обозначены одинаковыми ссылочными номерами позиций во избежание повторного описания.

На Фиг.1 спиральный компрессор 100 включает блок 60 компрессорного агрегата и электрический двигатель 7, составленный статором и ротором, которые оба размещены в герметичном контейнере 10.

Блок 60 компрессорного агрегата и электрический двигатель 7 соединены приводным валом 4, который передает вращающее усилие, генерируемое электрическим двигателем 7, на блок 60 компрессорного агрегата.

Блок 60 компрессорного агрегата включает фиксированную спираль 1, имеющую пластинчатый спиральный зуб на одной стороне зеркально отполированной пластины, перекатывающуюся спираль 2, имеющую пластинчатый спиральный зуб с такой же формой, и подшипник 2а, податливую раму 6 и раму 50.

Впускной канал

На Фиг.2 впускной канал 11, предназначенный для введения хладагента в камеру 1g сжатия, образованную фиксированной спиралью 1 и перекатывающейся спиралью 2, сформирован на наружной периферической стороне фиксированной спирали 1, и выпускное отверстие 1h для выведения сжатого хладагента в герметичный контейнер 10 сформировано по центру фиксированной спирали 1 (см. Фиг.1).

Впускной канал 11 представляет собой канал, сформированный так, чтобы открывать доступ из наружной периферии фиксированной спирали 1 в камеру 1g сжатия, и предназначен для введения хладагента непосредственно из впускного трубопровода 3 в камеру 1g сжатия, и включает цилиндрический канал 12, образованный углублением, по существу, с цилиндрической формой, сформированным радиально от наружной периферии зеркально отполированной пластины фиксированной спирали 1, и впускное отверстие 13, проделанное на внутренней периферической поверхности цилиндрической части 12 в сторону наружного периферического пространства камеры сжатия так, чтобы проходить сквозь нее (в окружном направлении).

Цилиндрический канал 12 включает соосные цилиндрические поверхности, имеющие три различных диаметра, причем первая цилиндрическая поверхность 1а на открытом конце цилиндрического канала 12 соответствует патрубку 12а для соединения с впускным трубопроводом, и вторая цилиндрическая поверхность 1b и третья цилиндрическая поверхность 1с соответствуют гильзе 12b для скользящего перемещения обратного клапана. Внутренний диаметр первой цилиндрической поверхности 1а является большим, чем диаметр второй цилиндрической поверхности 1b.

На Фиг.3 цилиндрический канал 12 включает гильзу 12b для скользящего перемещения обратного клапана (вторая цилиндрическая поверхность 1b и третья цилиндрическая поверхность 1с), поверхность 1d посадочного места пружины, скомпонованную для запирания концевой поверхности третьей цилиндрической поверхности 1с в направлении оси цилиндрической поверхности, и цилиндрический выступ 1е, выступающий в сторону обратного клапана 14, сформированный на поверхности 1d посадочного места пружины.

Обратный клапан, пружина

Впускной трубопровод 3, вставленный через герметичный контейнер 10, соединяют с патрубком 12а для соединения с впускным трубопроводом. Обратный клапан 14 и пружину 15 размещают в гильзе 12b для скольжения обратного клапана.

Обратный клапан 14 является подвижным, будучи направляемым второй цилиндрической поверхностью 1b, и сформирован в форме колпачка для предотвращения обратного течения хладагента.

Один конец пружины 15 упирается в поверхность 1d посадочного места пружины во впускном канале 11, другой конец пружины 15 входит в обратный клапан (колпачок) 14 с открытого конца 14с и приходит в соприкосновение с внутренней поверхностью (донной поверхностью колпачка) 14b запорной пластины, тем самым выдавливая обратный клапан 14 в направлении положения, в котором отверстие впускного трубопровода 3 закрывается. Кроме того, пружина 15 имеет коническую форму и надета на наружную периферию выступа 1е тем концом 15b, который имеет меньший диаметр (далее называется как «сторона поверхности посадочного места»), имеющим меньший контур, с размещением на стороне поверхности 1d посадочного места пружины.

В гильзе 12b для скольжения обратного клапана, скомпонованной, как описано выше, обратный клапан 14 сжимает пружину 15, преодолевая ее нажимное усилие (сжатое), и выводит впускной трубопровод 3 из закрытого состояния, когда компрессор выполняет работу с нормальным вращением. Соответственно этому, впускной канал 11 и впускной трубопровод 3 приходят в сообщение между собой, и хладагент засасывается из впускного трубопровода 3 в цилиндрический канал 11, и засасывается в камеру 1g сжатия через впускное отверстие 13.

Напротив, когда компрессор останавливается, обратный клапан 14 закрывает отверстие впускного трубопровода 3 под действием усилия пружины 15 для предотвращения обратного течения хладагента.

Работа: нормальный режим

Далее будет описана работа устройства. Когда спиральный компрессор 100 начинает работать, в камере 1g сжатия создается отрицательное давление, и в нее поступает засасываемый газообразный хладагент. В это время отрицательное давление действует на обратный клапан 14 через впускное отверстие 13 и цилиндрический канал 12, и обратный клапан 14 перемещается в сторону радиального центра спирального компрессора 100, преодолевая прижимающее усилие пружины 15.

Соответственно этому, впускной трубопровод 3 выводится из закрытого состояния, и возникает сообщение между впускным трубопроводом 3 и впускным каналом (цилиндрическим каналом 12 и впускным отверстием 13), в результате чего газообразный хладагент поступает в герметичный контейнер 10 через впускной трубопровод 3. Газообразный хладагент перетекает в наружную периферическую часть (наружное периферическое пространство 1i камеры сжатия) камеры 1g сжатия через впускной канал 11 (цилиндрический канал 12 и впускное отверстие 13). Затем газообразный хладагент сжимается под действием силы вращения, создаваемой электрическим двигателем 7 через приводной вал 4, и выходит из выпускного отверстия 1h, сформированного в центральной части фиксированной спирали 1, в герметичный контейнер 10 в состоянии с высоким давлением.

Внутренность герметичного контейнера 10 заполнена высоконапорной атмосферой из газообразного хладагента под высоким давлением, выходящего в герметичный контейнер 10, и высоконапорный газообразный хладагент выходит из герметичного контейнера 10 через выпускной трубопровод 5, размещенный в корпусной части герметичного контейнера 10.

В донной части герметичного контейнера 10 хранится смазочное средство 10а, и нижний конец приводного вала 4 погружен в смазочное средство 10а. По центру приводного вала 4 проделано смазочное отверстие 4а, и донная часть герметичного контейнера 10 находится в сообщении с наружным периферическим пространством 1i камеры сжатия через смазочное отверстие 4а, подшипник 2а и коренной подшипник 6а.

Во время работы спирального компрессора 100 внутренность герметичного контейнера 10 заполнена атмосферой с высоким давлением. Поэтому смазочное средство 10а поднимается по смазочному отверстию 4а под действием разности давлений между высоконапорной атмосферой и атмосферой с низким давлением из засасываемого газообразного хладагента, для смазывания подшипника 2а, установленного на перекатывающейся спирали 2, и коренного подшипника 6а, размещенного на податливой раме 6, и затем вводится в наружное периферическое пространство 1i камеры сжатия.

Действие: Работа в реверсном режиме

Далее будет описано действие конструкции характеристической части Варианта 1 осуществления изобретения. В спиральном компрессоре 100, скомпонованном, как описано выше, когда в качестве электрического двигателя 7 используют трехфазный или однофазный асинхронный двигатель, имеет место ситуация, где электрический двигатель 7 выполняет работу в реверсном режиме во время испытания на производственной линии вследствие неправильного подсоединения или тому подобного рабочего конденсатора в трехфазном асинхронном двигателе при сборке агрегата (например, агрегата воздушного кондиционера).

В случае бесколлекторного электродвигателя постоянного тока, питаемого от преобразователя, поскольку нормальный возбуждающий контур (не иллюстрирован) содержит встроенную в него защитную схему, которая блокирует подачу электрического тока на бесколлекторный электродвигатель постоянного тока при обнаружении противофазы источника мощности, если имеет место ошибочное подсоединение между клеммами источника питания и выводами 16 со стеклянной изоляцией на спиральном компрессоре 100 (см. Фиг.1), спиральный компрессор 100 не запускается. Однако в случае, где защитная схема, конфигурированная для блокирования подачи электроэнергии на бесколлекторный электродвигатель постоянного тока при обнаружении противофазы источника питания, не встроена в возбуждающий контур, если возникает ошибочное подсоединение между клеммами источника питания и спиральным компрессором, спиральный компрессор может вращаться в обратном направлении.

При правильном подсоединении выводов трехфазного источника питания (U-фазы (нейтрали, А), V-фазы (напряжения, В) и W-фазы (напряжения, С)) к клеммам 16 со стеклянной изоляцией на спиральном компрессоре (см. Фиг.1), когда подключают трехфазный асинхронный двигатель, электрический двигатель 7 приводят в предварительно заданное рабочее состояние нормального вращения. Однако, когда перепутывают U-фазу с V-фазой (то есть V-фазу источника питания соединяют с U-фазой обмотки, и U-фазу источника питания соединяют с V-фазой обмотки), электрический двигатель 7 вращается в противоположном направлении (работа в реверсном режиме) относительно работы с нормальным вращением, которое является вращением в предварительно заданном направлении.

Кроме того, когда подсоединяют однофазный асинхронный двигатель, обычно к вспомогательной (пусковой) обмотке последовательно подключают рабочий конденсатор, и его последовательную схему подсоединяют к основной обмотке параллельно. Когда рабочий конденсатор подсоединяют к основной обмотке, и последовательную цепь подсоединяют параллельно к вспомогательной обмотке вследствие ошибочного подключения рабочего конденсатора, электрический двигатель 7 выполняет работу в реверсном режиме, в котором электрический двигатель 7 вращается в обратном направлении, которое представляет собой направление, противоположное направлению работы с нормальным вращением в предварительно заданном направлении.

Далее будет описана работа с обратным вращением, обусловленная неправильным подсоединением при монтаже наружного агрегата вне помещения, имеющего установленный на нем спиральный компрессор 100, и агрегата воздушного кондиционера (не иллюстрирован), имеющего внутренний блок в помещении. В этом случае для описания в порядке примера приведен спиральный компрессор 100, в котором в качестве электрического двигателя 7 используют трехфазный асинхронный электродвигатель.

Когда электрический двигатель 7 представляет собой бесколлекторный двигатель постоянного тока, питаемый от преобразователя, если отсутствует встраиваемая в возбуждающий контур защитная схема, конфигурированная для блокирования подачи электроэнергии на бесколлекторный двигатель постоянного тока при обнаружении противофазы источника питания, то электрический двигатель в спиральном компрессоре выполняет работу с обратным вращением, когда в ходе монтажа наружного агрегата вне помещения смещен порядок чередования фаз при присоединении трехфазного источника питания к клеммам, подключаемым к источнику питания.

В случае спирального компрессора, в котором в качестве электрического двигателя 7 применяют однофазный асинхронный электродвигатель, даже когда при монтаже наружного агрегата вне помещения смещают порядок чередования фаз (двух фаз) при подсоединении однофазного источника питания к клеммам, подключаемым к источнику питания, работа электрического двигателя 7 с обратным вращением не происходит, но работа с обратным вращением вследствие ошибочного подсоединения имеет место во время обслуживания (замены) рабочего конденсатора после монтажа.

Когда спиральный компрессор 100 выполняет работу с обратным вращением в вышеописанных ситуациях, хладагент принудительно протекает в обратном направлении от стороны выпуска к стороне всасывания. В это время хладагент течет от впускного отверстия 13 в сторону цилиндрического канала 12 и сталкивается с пружиной 15. При течении хладагента, как указано выше, пружина 15 смещается или сжимается в цилиндрическом канале 12 впускного канала 11. Однако, поскольку предусмотрен выступ 1е, выступающий внутрь пружины 15, перемещение пружины 15 ограничивается, и предотвращается отсоединение пружины 15 от впускного канала 11. Соответственно этому, может быть разрешена проблема отсоединения пружины 15 от впускного канала 11 при работе в ненормальном режиме, таком как работа в противофазе. Соответственно этому, при возвращении источника питания к состоянию нормального подключения после вывода из противофазы может быть возобновлена нормальная работа, так что можно получить спиральный компрессор с высокой безотказностью.

Однако в случае, где пружина 15 имеет прямолинейную форму, поскольку пружина 15 циклически расширяется и сжимается с высокой скоростью, когда хладагент протекает в обратном направлении, то в результате того, что предотвращено отсоединение пружины 15, возникает такое трение между наружной периферической поверхностью закрепленной пружины 15 и внутренней периферической поверхностью обратного клапана 14, что может быть процарапан или вообще изношен проволочный пруток, который образует витки пружины 15, тем самым вызывая разрушение проволочного прутка, то есть поломку пружины 15. Поэтому для предотвращения такой поломки пружину 15 формируют имеющей коническую форму.

На Фиг.4 пружина 15 имеет коническую форму, и условные обозначения, показывающие размеры, представляют следующие параметры:

doa: наружный диаметр пружины 15 со стороны 15а обратного клапана

dob: наружный диаметр пружины 15 со стороны поверхности 15b посадочного места

dia: внутренний диаметр пружины 15 со стороны 15а обратного клапана

dib: внутренний диаметр пружины 15 со стороны поверхности 15b посадочного места

Di: внутренний диаметр обратного клапана 14

Do: наружный диаметр выступа 1е

H: высота выступа 1е

h: глубина колпачка обратного клапана 14

Пружина 15 характеризуется тем, что соответствующие размеры удовлетворяют как Выражению 1, так и Выражению 2.

(Di - doa) < (Di - dob) ... (Выражение 1)

(dib - Do) < (Di - dob) ... (Выражение 2)

Поскольку “h” представляет глубину колпачка обратного клапана 14, то есть соответствует расстоянию от внутренней поверхности 14b запорной пластины 14а (которая соответствует внутренней поверхности дна колпачка) до открытого конца 14с (длине внутреннего пространства обратного клапана 14 в осевом направлении), постольку обратный клапан 14 имеет форму колпачка, закрытого с одного его конца запорной пластиной 14а (которая соответствует дну колпачка).

Высота “H” выступа 1е представляет высоту, равную высоте или превышающую ее, которая позволяет витку пружины 15 быть захваченным в состоянии, в котором обратный клапан 14 закрыт, и характеризуется конструкцией, удовлетворяющей Выражению 3.

H < h ... (Выражение 3)

Поскольку спиральный компрессор 100 включает пружину 15, имеющую коническую форму, цилиндрический выступ 1е, который выступает в направлении расширения и сжатия пружины 15 и вставлен внутрь пружины 15 на поверхности 1d посадочного места пружины во впускном канале 11, и скомпонован удовлетворяющим размерным соотношениям, определенным в вышеописанных Выражениях 1-3, этим путем можно предотвратить напряженное и жесткое перемещение пружины 15 во время работы с обратным вращением. В дополнение, формированием пружины так, что она имеет коническую форму, которая удовлетворяет Выражению 1 и Выражению 2, может быть предотвращено разрушение пружины 15 вследствие трения между внутренней периферической поверхностью обратного клапана 14 и наружной периферической поверхностью пружины 15, и можно предотвратить повреждение на стороне посадочного места пружины 15, причиненное при ее разрушении обратным клапаном 14. Кроме того, применением конической формы, как описано выше, внутреннюю периферическую поверхность пружины 15 предохраняют от возникновения трущегося контакта с наружной периферической поверхностью цилиндрического выступа 1е так, что может быть предотвращено повреждение пружины 15, и достигаются плавные расширение и сжатие. Другими словами, во время нормальной работы, даже когда обратный клапан 14 приведен в действие, пружина 15 не совершает работы против сил трения (фрикционных сил) относительно внутренней периферической поверхности обратного клапана 14 или наружной периферической поверхности выступа 1е, и достигается работа, по существу, только под действием нажимного усилия пружины 15. Поэтому может быть устранено приложение излишних усилий.

В дополнение, поскольку внутренняя периферическая поверхность обратного клапана 14 и наружная периферическая поверхность пружины 15 не соприкасаются в трущемся контакте, или внутренняя периферическая поверхность пружины 15 и наружная периферическая поверхность цилиндрического выступа 1е не находятся во фрикционном взаимодействии, обеспечивается срок службы пружины, равный таковому в известном уровне техники или превышающий его, с проволочным прутком, сформированным из недорогих материалов или недорогими способами обработки, без применения дорогостоящего проволочного прутка, имеющего высокую прочность, или проволочного прутка, подвергнутого сложной и дорогостоящей поверхностной обработке, такой как пропаивание или нанесение покрытия для уменьшения абразивного износа проволочного прутка, благодаря чему получают пружину 15 с повышенной надежностью и пригодную к долговременной эксплуатации.

Цилиндрический выступ 1е был описан как имеющий цилиндрическую форму с равномерным наружным диаметром от поверхности 1d посадочного места пружины до отдаленного конца выступа 1е. Однако наружный диаметр выступа 1е не обязательно должен быть равномерным. Например, выступ 1е может иметь сужающуюся цилиндрическую форму, имеющую меньший диаметр на стороне, обращенной к поверхности 1d посадочного места пружины. В этой компоновке предотвращают отсоединение пружины 15 от выступа 1е. Также возможно создание соединительной части между поверхностью посадочного места пружины и выступом 1е с канавкой, чтобы обеспечить зацепление с ним концевого витка пружины 15 при насаживании на него пружины. Таким образом, формой выступа 1е предупреждают легкое отсоединение пружины 15 от выступа 1е. В этом случае канавка предпочтительно имеет ширину, которая является такой же, как диаметр проволочного прутка пружины 15, и глубину, равную или бóльшую, чем 50% диаметра проволочного прутка пружины 15. Другими словами, когда проволочный пруток вставляют в канавку на 50%, то, поскольку диаметр проволочного прутка пружины 15 удерживается шириной канавки, в достаточной мере достигается эффект зацепления части концевого витка пружины.

Вместо приведения в соприкосновение с внутренней поверхностью 14b запорной пластины 14а обратного клапана 14 или фиксирования на ней, также применим способ приведения части концевого витка пружины 15 в контакт с внутренней частью боковой поверхности обратного клапана 14 или фиксирования на ней. Другими словами, может быть применен способ с увеличением диаметра части концевого витка пружины 15 до диаметра, слегка большего, чем внутренний периферический диаметр обратного клапана 14, для использования расширяющего усилия части концевого витка как бокового давления, чтобы обеспечить примыкание и зацепление с частью боковой поверхности обратного клапана 14. Пружина 15 имеет коническую форму, и другие части пружины не входят в контакт с частью боковой поверхности обратного клапана 14, даже когда она расширяется или сжимается. Поэтому виток пружины 15 предохранен от возникновения трущегося контакта или от срезания, или от износа. Разумеется, пружина 15 может быть приведена в зацепление, будучи удерживаемой как частью боковой поверхности обратного клапана 14, так и внутренней поверхностью 14b запорной пластины 14а.

При вышеописанной конструкции, с возвращением источника питания в состояние нормального подсоединения после устранения работы с обратным вращением, может быть возобновлена нормальная работа, так что может быть получен спиральный компрессор 100 с высокой надежностью.

Вариант 2 исполнения

Фиг.5 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, для разъяснения конструкции спирального компрессора согласно Варианту 2 осуществления изобретения. Соответствующие чертежи иллюстрированы схематически, и формы и размеры соответствующих деталей не ограничиваются теми, которые иллюстрированы на чертежах. Одинаковые детали или соответствующие части, как в Варианте 1 исполнения, обозначены теми же кодовыми номерами позиций во избежание повторного описания.

На Фиг.5 спиральный компрессор 200 включает пружину 17, имеющую форму, которая включает сочетание двух цилиндрических пружин, имеющих различные наружные диаметры, что является более простым в обработке, чем пружина 15, имеющая коническую форму, предусматриваемая в спиральном компрессоре 100.

Другими словами, пружина 17 включает часть 17а цилиндрической пружины со стороны обратного клапана (часть с увеличенным диаметром), имеющую несколько витков, и часть 17b цилиндрической пружины со стороны поверхности посадочного места (часть с меньшим диаметром), имеющую несколько витков с меньшим наружным диаметром, чем внутренний диаметр части 17а цилиндрической пружины со стороны обратного клапана. Поэтому таким же образом, как с пружиной 15, может быть предотвращено разрушение пружины 17 на стороне поверхности 17b посадочного места обратным клапаном 14 или трением между внутренней периферической поверхностью обратного клапана 14 и наружной периферической поверхностью пружины 17.

Форма пружины 17 представляет собой сочетание форм части 17а цилиндрической пружины со стороны обратного клапана и части 17b цилиндрической пружины со стороны поверхности посадочного места, и условные обозначения, показывающие размеры, представляют следующие параметры:

doa: наружный диаметр пружины 17 в части 17а цилиндрической пружины со стороны обратного клапана

dob: наружный диаметр пружины 17 в части 17b цилиндрической пружины со стороны поверхности посадочного места

dia: внутренний диаметр части 17а цилиндрической пружины со стороны обратного клапана

dib: внутренний диаметр части 17b цилиндрической пружины со стороны поверхности посадочного места

Di: внутренний диаметр обратного клапана 14

Do: наружный диаметр выступа 1е

La: длина части 17а цилиндрической пружины в пружине 17 со стороны обратного клапана в состоянии, в котором обратный клапан 14 закрыт

Lb: длина части 17b цилиндрической пружины со стороны поверхности посадочного места в состоянии, в котором обратный клапан 14 закрыт

H: высота выступа 1е

h: расстояние между внутренней поверхностью 14b запорной пластины 14а обратного клапана 14 и открытым концом 14с обратного клапана 14 (длина внутреннего пространства обратного клапана 14 в осевом направлении)

Соответствующие размеры взаимосвязаны согласно Выражениям 4-6.

(Di - doa) < (Di - dob) ... (Выражение 4)

(dib - Do) < (Di - dob) ... (Выражение 5)

La ≤ h...(Выражение 6)

В дополнение, высота “H” выступа 1е представляет высоту, равную высоте или превышающую ее, которая позволяет витку части 17b цилиндрической пружины 17 в пружине 17 со стороны поверхности посадочного места быть захваченным в состоянии, в котором обратный клапан 14 закрыт, и характеризуется конструкцией, удовлетворяющей размерному соотношению выражения H < h.

H < h ... (Выражение 7)

Соответственно этому, такие же эффекты, как для пружины, имеющей коническую форму, получаются с пружиной, которая может быть изготовлена с использованием недорогого в исполнении способа.

При вышеописанной конструкции, с возвращением источника питания в состояние нормального подсоединения после устранения работы с обратным вращением, может быть возобновлена нормальная работа, так что может быть получен спиральный компрессор с высокой надежностью.

Вариант 3 исполнения

Фиг.6 представляет увеличенный вид сверху в разрезе, иллюстрирующий часть (вблизи впускного канала) спирального компрессора, для разъяснения конструкции спирального компрессора согласно Варианту 3 осуществления изобретения. Соответствующие чертежи иллюстрированы схематически, и формы и размеры соответствующих деталей не ограничиваются теми, которые иллюстрированы на чертежах. Одинаковые детали или соответствующие части, как в Варианте 1 исполнения, обозначены теми же ссылочными номерами позиций во избежание повторного описания.

На Фиг.6 спиральный компрессор 300 включает пружину 18, имеющую коническую форму, вместо пружины 15, установленной в спиральном компрессоре 100.

Высота пружины 18 в плотном контакте составляет “Hs”, которая является меньшей, чем глубина “h” (расстояние между внутренней поверхностью 14b запорной пластины 14а до открытого конца 14с) колпачка обратного клапана 14. Другими словами, это удовлетворяет Выражению 8.

Hs < h ... (Выражение 8)

Здесь высота Hs в плотном контакте представляет собой высоту всей пружины 18 в состоянии, в котором пружина 18 сдавлена и сжата, и витки приходят в контакт друг с другом. Когда пружина 18 сжата до высоты Hs плотного контакта, в пружине 18 возникает избыточное напряжение.

На Фиг.6, когда обратный клапан 14 прижат до максимальной степени против прижимающего усилия пружины 15, открытый конец 14с обратного клапана 14 приходит в соприкосновение с поверхностью 1d посадочного места пружины. Поэтому длина пространства, в котором заключена пружина 18, становится глубиной “h” колпачка обратного клапана 14. Другими словами, пружина 18 может быть укорочена до длины “h”, когда она сжата до максимальной степени.

Поэтому при условии, что длина h пространства, заключающего в себе пружину, является более короткой, чем высота Hs в плотном контакте пружины 18, в пружине 18 генерируется избыточное напряжение, и если сжатие повторяется в течение длительного времени, возникает опасность поломки пружины 18. Однако спиральный компрессор 300 имеет форму, которая удовлетворяет Выражению 8, пружина 18 не сжимается до высоты Hs плотного контакта, и контакт (сжимающий контакт) между смежными частями витков проволочного прутка предотвращается. Другими словами, можно предохранить смежные части витков проволочного прутка от повреждения друг другом.

В дополнение, поскольку смежные части витков проволочного прутка не повреждаются от контакта между собой, обеспечивается срок службы пружины, равный таковому для прототипа или более продолжительный, с проволочным прутком, сформированным из недорогих материалов или недорогими способами обработки, без применения дорогостоящего проволочного прутка, имеющего высокую прочность, или проволочного прутка, подвергнутого сложной и дорогостоящей поверхностной обработке, такой как пропаивание или нанесение покрытия для защиты поверхности проволочного прутка, благодаря чему получают пружину с повышенной надежностью, также пригодную к долговременной эксплуатации.

Далее будет описано действие конструкции характеристической части спирального компрессора 300. Работа компрессорного агрегата является такой же, как действие спирального компрессора 100 (Варианты 1 и 2 исполнения).

Когда спиральный компрессор 300 находится в рабочем режиме, газообразный хладагент протекает во впускной канал 11, и обратный клапан 14 вдавливается по направлению, преодолевающему прижимающее усилие пружины 18. В это время, даже в состоянии, в котором обратный клапан 14 вдавливается до максимальной степени, и открытый конец 14с обратного клапана 14 приходит в соприкосновение с поверхностью 1d посадочного места пружины, пружина 18 не сжимается до высоты Hs плотного контакта.

Как описано выше, в спиральном компрессоре 300 путем регулирования расстояния h между поверхностью 1d посадочного места пружины и запорной пластиной 14а обратного клапана 14 в состоянии, в котором обратный клапан 14 вдавливается до максимальной степени в направлении, в котором преодолевается прижимающее усилие пружины 18, на величину больше чем высота Hs в плотном контакте пружины 18, в пружине 18 не происходит генерирование чрезмерного напряжения, и предотвращается вхождение смежных частей витков проволочного прутка в контакт между собой, и тем самым царапание или повреждение их друг от друга, даже когда пружина 18 сжимается до высоты плотного контакта, так что может быть получен спиральный компрессор 100 со столь же высоким уровнем надежности, как в Вариантах 1 и 2 исполнения, чем может быть предотвращено повреждение пружины 18 при долговременной эксплуатации.

Вариант 4 исполнения

Фиг.7-9 представляют чертежи для разъяснения конструкции спирального компрессора согласно Варианту 4 осуществления изобретения, в которых Фиг.7 представляет вид спереди, иллюстрирующий извлеченную часть (пружину) спирального компрессора, Фиг.8А представляет вид сверху в разрезе, иллюстрирующий нормальный монтаж пружины, Фиг.8В представляет вид сверху в разрезе, иллюстрирующий неправильный монтаж пружины, и Фиг.9 представляет вид сверху в разрезе, иллюстрирующий состояние, в котором пружина сжата до максимальной степени. Соответствующие чертежи иллюстрированы схематически, и формы и размеры соответствующих деталей не ограничиваются теми, которые иллюстрированы на чертежах. Одинаковые детали или соответствующие части, как в Варианте 1 исполнения, обозначены теми же ссылочными номерами позиций во избежание повторного описания.

На Фиг.7 спиральный компрессор 400 включает пружину 19 вместо пружины 15, установленной в спиральном компрессоре 100.

Пружина 19 отогнута внутрь (в сторону центральной оси) на конце витка, обращенном к стороне 19а обратного клапана, и сформирована с линейной отогнутой частью 19с, протяженной от конца витка.

Поэтому, когда пружину 19 устанавливают в нормальное положение, показанное на Фиг.8(а), пружину 19 насаживают на выступ 1е стороной 19b, противоположной обратному клапану. Напротив, когда пытаются смонтировать пружину 19 в неправильном положении, показанном в Фиг.8(в), отогнутая часть 19с, сформированная на стороне 19а пружины 19, обращенной к обратному клапану, оказывается на верху (приходит в соприкосновение с) выступа 1е, так что пружина 19 не может быть установлена на выступ 1е.

Соответственно этому, с пружиной 19 разрешается проблема монтажа верхней стороной вниз.

Кроме того, как показано в Фиг.9, когда наружный диаметр проволочного прутка, который образует пружину 19 (такой же, как наружный диаметр отогнутой части 19с), выражают как “e”, удовлетворяется соотношение

e < (h - H) ... (Выражение 9)

Поэтому, даже когда обратный клапан 14 прижат до максимальной степени (состояние, в котором открытый конец 14с обратного клапана 14 контактирует с поверхностью 1d посадочного места пружины), отогнутая часть 19с пружины 19 располагается между выступом 1е и обратным клапаном 14 и предохранена от возможности повреждения.

Хотя в приведенном выше описании с отогнутой частью сформирована пружина 15 в Варианте 1 исполнения, изобретение не ограничивается этим, и отогнутая часть может быть сформирована на пружине 17 и пружине 18 в Вариантах 2 и 3 исполнения.

При вышеописанной конструкции получают спиральный компрессор с меньшими монтажными ошибками во время сборки компрессора, и может быть получен спиральный компрессор с высокой степенью безотказности, в котором пружина предохранена от возможности повреждения, даже когда обратный клапан прижат до максимальной степени, и высокая надежность может быть достигнута даже во время работы.

СПИСОК ССЫЛОЧНЫХ НОМЕРОВ ПОЗИЦИЙ

1: фиксированная спираль, 1а: первая цилиндрическая поверхность, 1b: вторая цилиндрическая поверхность, 1с: третья цилиндрическая поверхность, 1d: поверхность посадочного места пружины, 1е: выступ, 1g: камера сжатия, 1h: выпускное отверстие, 1i: наружная периферическая поверхность камеры сжатия, 2: перекатывающаяся спираль, 2а: подшипник, 3: впускной трубопровод, 4: приводной вал, 4а: смазочное отверстие, 5: выпускной трубопровод, 6: податливая рама, 6а: коренной подшипник, 7: электрический двигатель, 10: герметичный контейнер, 10а: смазочное средство, 11: впускной канал, 12: цилиндрический канал, 12а: патрубок для соединения с впускным трубопроводом, 12b: гильза для скользящего перемещения обратного клапана, 13: впускное отверстие, 14: обратный клапан, 14а: запорная пластина, 14b: внутренняя поверхность, 14с: открытый конец, 15: пружина (Вариант 1 исполнения), 15а: сторона обратного клапана, 15b: сторона поверхности посадочного места, 16: клемма со стеклянной изоляцией, 17: пружина (Вариант 2 исполнения), 17а: часть цилиндрической пружины со стороны обратного клапана, 17b: часть цилиндрической пружины со стороны поверхности посадочного места, 18: пружина (Вариант 3 исполнения), 19: пружина (Вариант 4 исполнения), 19а: сторона обратного клапана, 19b: сторона, противоположная обратному клапану, 19с: отогнутая часть, 50: рама, 60: блок компрессорного агрегата, 100: спиральный компрессор (Вариант 1 исполнения), 200: спиральный компрессор (Вариант 2 исполнения), 300: спиральный компрессор (Вариант 3 исполнения), 400: спиральный компрессор (Вариант 4 исполнения), Di: внутренний диаметр обратного клапана, Do: наружный диаметр выступа, dia: внутренний диаметр части цилиндрической пружины со стороны обратного клапана, dib: внутренний диаметр части цилиндрической пружины со стороны поверхности посадочного места, doa: наружный диаметр части цилиндрической пружины со стороны обратного клапана, dob: наружный диаметр части цилиндрической пружины со стороны поверхности посадочного места, е: диаметр пружины, h: длина внутреннего пространства обратного клапана в осевом направлении, H: высота выступа, Hs: высота в плотном контакте.

Реферат

Изобретение относится к спиральному компрессору, предназначенному для сжатия хладагента, используемому в устройствах с холодильным циклом. Спиральный компрессор включает фиксированную и перекатывающуюся спирали, находящиеся в зацеплении друг с другом, приводной вал для привода перекатывающейся спирали, электрический двигатель, приводящий в движение приводной вал, впускные трубопровод и канал, последний из которых размещен вблизи наружной периферии фиксированной спирали, обратный клапан, размещенный во впускном канале, пружину, установленную во впускном канале и предназначенную для прижимания обратного клапана по направлению к впускному трубопроводу. Поверхность посадочного места пружины сформирована на радиально внутреннем периферическом конце впускного канала и с ней приходит в соприкосновение один из концов пружины. На поверхности посадочного места пружины сформирован выступ в сторону обратного клапана, входящий внутрь пружины. Наружный диаметр пружины в концевой части, которая приходит в соприкосновение с поверхностью посадочного места пружины, является меньшим, чем наружный диаметр пружины в концевой части, которая приходит в соприкосновение с обратным клапаном. Изобретение направлено на повышение надежности работы спирального компрессора. 3 з.п. ф-лы, 9 ил.

Комментарии