Компрессорное устройство и используемый с ним охладитель - RU2659886C2

Код документа: RU2659886C2

Чертежи

Описание

Изобретение относится к компрессорному устройству.

В частности, изобретение относится к компрессорному устройству для сжатия газа в двух или более ступенях, вследствие чего это компрессорное устройство содержит по меньшей мере два компрессорных элемента, соединенных последовательно, и по меньшей мере два охладителя для охлаждения сжатого газа, т.е. промежуточный охладитель между каждыми двумя следующими друг за другом компрессорными элементами, и, при необходимости, в зависимости от конфигурации, концевой охладитель после последнего компрессорного элемента, причем каждый охладитель содержит первичную секцию, через которую направляется сжатый газ, подлежащий охлаждению, и вторичную секцию, которая находится в теплообменном контакте с первичной секцией и через которую направляется хладоноситель.

Известно, что газ, который сжимается в компрессорном элементе, подвергается значительному повышению температуры.

В компрессорных устройствах с множеством ступеней, как указано в описании, сжатый газ поступает из одного компрессорного элемента в следующий компрессорный элемент.

Известно, что степень сжатия многоступенчатого компрессора сильно зависит от температуры на входе каждого компрессорного элемента этого многоступенчатого компрессора, и что более низкая температура на входе компрессорных элементов способствует лучшей степени сжатия компрессора.

По этой причине известно об использовании промежуточных охладителей между двумя следующими друг за другом компрессорными элементами для обеспечения максимального охлаждения и достижения максимально возможной степени сжатия.

Также известно об охлаждении сжатого газа после последнего компрессорного элемента перед подачей газа в сеть потребителя, поскольку в ином случае возможно причинение ущерба потребителям из-за воздействия слишком высоких температур.

При использовании известных компрессорных устройств с множеством ступеней охлаждение и, в частности, охладители, в общем, приспособлены для максимального охлаждения с целью обеспечения максимальной степени сжатия, причем используемый хладоноситель, обычно вода, движется от холодного источника через охладители параллельно, так что каждый охладитель получает хладоноситель при одной и той же низкой температуре для максимального охлаждения.

Такая параллельная подача охладителей весьма пригодна для получения оптимальной степени сжатия, но требует относительно высокого расхода охладителя для достаточной подачи хладоносителя к каждому охладителю, что является недостатком, поскольку такая параллельная подача не является оптимальной с точки зрения необходимой мощности перекачки и размера необходимого контура охлаждения и охладителей.

Другой недостаток состоит в том, что расход хладоносителя, который течет через охладители, должен поддерживаться на относительно высоком уровне для обеспечения максимального охлаждения, так что температура хладносителя, выходящего из компрессорного устройства, является относительно низкой и по этой причине недостаточно пригодна для рекуперации тепла, например, в форме обеспечения наличия горячей воды и т.п.

Кроме того, высокий расход хладоносителя также ведет к высоким капитальным затратам, эксплуатационным затратам и затратам на техническое обслуживание охладительной установки. Фактически, нагретый хладоноситель должен охлаждаться, в свою очередь, например, в воздушно-водяном теплообменнике, размеры которого в значительной степени зависят от расхода хладоносителя, и в охлаждающую воду также добавляются присадки для предотвращения образования накипи, противодействия коррозии и замедления роста бактерий.

С целью улучшения рекуперации тепла может быть выбрано уменьшение расхода хладоносителя, который движется параллельно через охладители, в результате чего увеличивается температура хладоносителя на выпуске, но это ухудшает охлаждение и, таким образом, степень сжатия.

Задача изобретения состоит в том, чтобы предложить решение в отношении вышеупомянутых и других недостатков посредством уделения меньшего внимания степени сжатия и рассматривания вместо этого охлаждения с точки зрения нахождения оптимальной комбинации высокой степени сжатия, надлежащей возможности рекуперации тепла и сведения к минимуму расходов на охладительную установку или с точки зрения оптимальной комбинации двух из трех вышеуказанных задач, в зависимости от применения.

С этой целью изобретение относится к компрессорному устройству для сжатия газа в двух или более ступенях, содержащему по меньшей мере два компрессорных элемента, соединенных последовательно, и по меньшей мере два охладителя для охлаждения сжатого газа, т.е. промежуточный охладитель между каждыми двумя следующими друг за другом компрессорными элементами, и, при необходимости, в зависимости от конструкции, концевой охладитель ниже по потоку от последнего компрессорного элемента, причем каждый охладитель содержит первичную секцию, через которую направляется сжатый газ, подлежащий охлаждению, и вторичную секцию, которая находится в теплообменном контакте с первичной секцией и через которую направляется хладоноситель, при этом по меньшей мере два из вышеупомянутых охладителей являются охладителями с разделенными секциями, в которых вторичная секция разделена на по меньшей мере две отдельных ступени для охлаждения газа, который направляется через первичную секцию, в следующих друг за другом ступенях, соответственно, по меньшей мере, горячей ступени для первого охлаждения горячего газа, который течет в первичную секцию охладителя, и холодной ступени для дополнительного охлаждения этого газа, причем ступени вторичных секций охладителей соединены в одном или более отдельных контурах охлаждения, так что сжатый газ между компрессорными элементами достаточно охлаждается при минимальном расходе хладоносителя через контуры охлаждения для поддержания температуры охлажденного газа на выходе каждого охладителя ниже максимально допустимого значения и, таким образом, достижения необходимого повышения температуры хладоносителя в по меньшей мере одном из вышеупомянутых контуров охлаждения.

При использовании компрессорного устройства согласно изобретению охлаждение в охладителях фактически разделяется на две ступени, и, тем самым, благодаря надлежащему выбору порядка, в котором хладоноситель или хладоносители движутся через ступени, требуется минимальная охлаждающая способность, которая обеспечивает, что каждый охладитель обеспечивает достаточное охлаждение во избежание возникновения каких-либо проблем в следующем компрессорном элементе без необходимости достижения наибольшей степени сжатия, что также позволяет достигать более высоких температур хладоносителя и обеспечивать улучшенную рекуперацию энергии. Таким образом, горячая ступень обеспечивает, в частности, большое увеличение температуры хладоносителя, в то время как холодная ступень в первую очередь обеспечивает самую низкую возможную температуру на выходе газа, подлежащего охлаждению.

Таким образом, может быть достигнуто необходимое увеличение температуры, а именно, по меньшей мере, порядка величины 30°С или, если требуется большая рекуперация тепла, по меньшей мере, порядка величины 40°С или даже больше, например, порядка величины 50°С.

В частности, в первом примере в конструкции компрессорного устройства с определенной конструкцией компрессорных элементов и охладителей, по меньшей мере две или более холодных ступеней вторичных секций охладителей соединены последовательно в контуре охлаждения, через который направляется хладоноситель.

Благодаря последовательному соединению по меньшей мере двух холодных ступеней достаточное охлаждение все же может быть обеспечено в следующих друг за другом охладителях при относительно ограниченном расходе хладоносителя.

Необходимый расход хладоносителя может быть приведен в соответствие с наиболее высокой возможной температурой сжатого газа, например, на входе компрессорного элемента, принимая в расчет, например, максимальную допустимую температуру для надлежащей работы компрессорного элемента, например, температуру, при которой работа турбокомпрессора становится неустойчивой из-за возникновения явления «помпажа», или максимальную температуру на выходе винтового компрессора для предотвращения повреждения покрытия винтов.

Таким образом, хладоноситель предпочтительно сначала направляется через холодную ступень этого охладителя, в котором согласно конструкции температура сжатого газа на выходе соответствующего охладителя наиболее близка к максимальной допустимой температуре на входе компрессорной ступени, следующей после этого охладителя.

Предпочтительно, на первом этапе проектирования, по меньшей мере две, предпочтительно по меньшей мере три, горячих ступени вторичных секций охладителей соединены последовательно в контуре охлаждения, через который направляется хладоноситель, в результате чего хладоноситель в конце направляется через горячую ступень охладителя, непосредственно следующую за компрессорной ступенью, которая согласно конструкции имеет наиболее высокую температуру на выходе.

В наиболее предпочтительном варианте компрессорного устройства согласно изобретению по меньшей мере две, предпочтительно все, холодные ступени вторичных секций охладителей и по меньшей мере две, предпочтительно все, горячие секции вторичных секций охладителей соединены последовательно в контуре охлаждения, через который направляется хладоноситель, причем хладоноситель сначала направляется через холодные секции и затем через горячие секции в этом контуре охлаждения.

В зависимости от заданной конструкции компрессорного устройства можно выбрать соединение ступеней охладителей для двух или более отдельных контуров охлаждения, причем один контур охлаждения может использоваться для получения наибольшей возможной температуры хладоносителя на выходе с целью максимальной рекуперации тепла, в то время как другой контур охлаждения может использоваться в первую очередь для обеспечения достаточно низкой температуры охлаждаемого газа на выходе в промежуточных охладителях.

Изобретение также относится к охладителю для использования в вышеуказанном компрессорном устройстве, причем этот охладитель имеет модульную конструкцию такую, так что он может быть выполнен в виде охладителя с разделенными секциями или без разделенных секций.

Предпочтительно оно относится к охладителю в виде трубчатого охладителя с пучком труб для направления через него хладоносителя, причем этот пучок труб закреплен в корпусе с кожухом, который закрывает пучок труб с концов труб концевыми пластинами, через которые выступают трубы, и корпус образует канал для направления газа, подлежащего охлаждению, поверх и вокруг труб, причем пучок труб закрыт с концов крышкой с перегородками, которые разделяют крышку на отсеки, закрывающие один или более концов труб для транспортирования хладоносителя через эти трубы, и эти перегородки снабжены уплотнением между перегородкой и вышеупомянутой концевой пластиной для разделения потоков в соседних отсеках, причем по меньшей мере две разделительные перегородки могут быть снабжены таким уплотнением, которое является съемным и которое при его наличии разделяет пучок труб на два отдельных канала для хладоносителя для образования охладителя с разделенными секциями и при его отсутствии образует соединение между этими двумя каналами для образования одного непрерывного канала для образования отдельного охладителя без разделенных секций.

Следовательно, такой охладитель согласно изобретению может быть преобразован из обычного отдельного охладителя в двойной охладитель с разделенными каналами согласно изобретению посредством простой установки или удаления уплотнений.

Согласно практическому варианту выполнения разделительные перегородки являются прямыми перегородками, преимущество которых состоит в том, что они могут быть легко изготовлены.

Предпочтительно, используют идентичные крышки, при этом каждая крышка содержит впуск и выпуск, которые расположены с одной и той же стороны вышеуказанной разделительной перегородки, или два впуска или два выпуска для хладоносителя, которые расположены с обеих сторон вышеуказанной разделительной перегородки.

Таким образом, требуется крышка только одного типа, которая может использоваться в обеих конструкциях, а именно, в охладителе с разделенными секциями для двух хладоносителей и в конструкции охладителя без разделенных секций только для одного хладоносителя, причем в этом случае один впуск и один выпуск закрыты заглушками.

Для лучшего понимания особенностей изобретения далее приведено описание нескольких предпочтительных вариантов выполнения компрессорного устройства согласно изобретению и используемого с ним охладителя только в качестве примера без каких-либо ограничений со ссылками на чертежи.

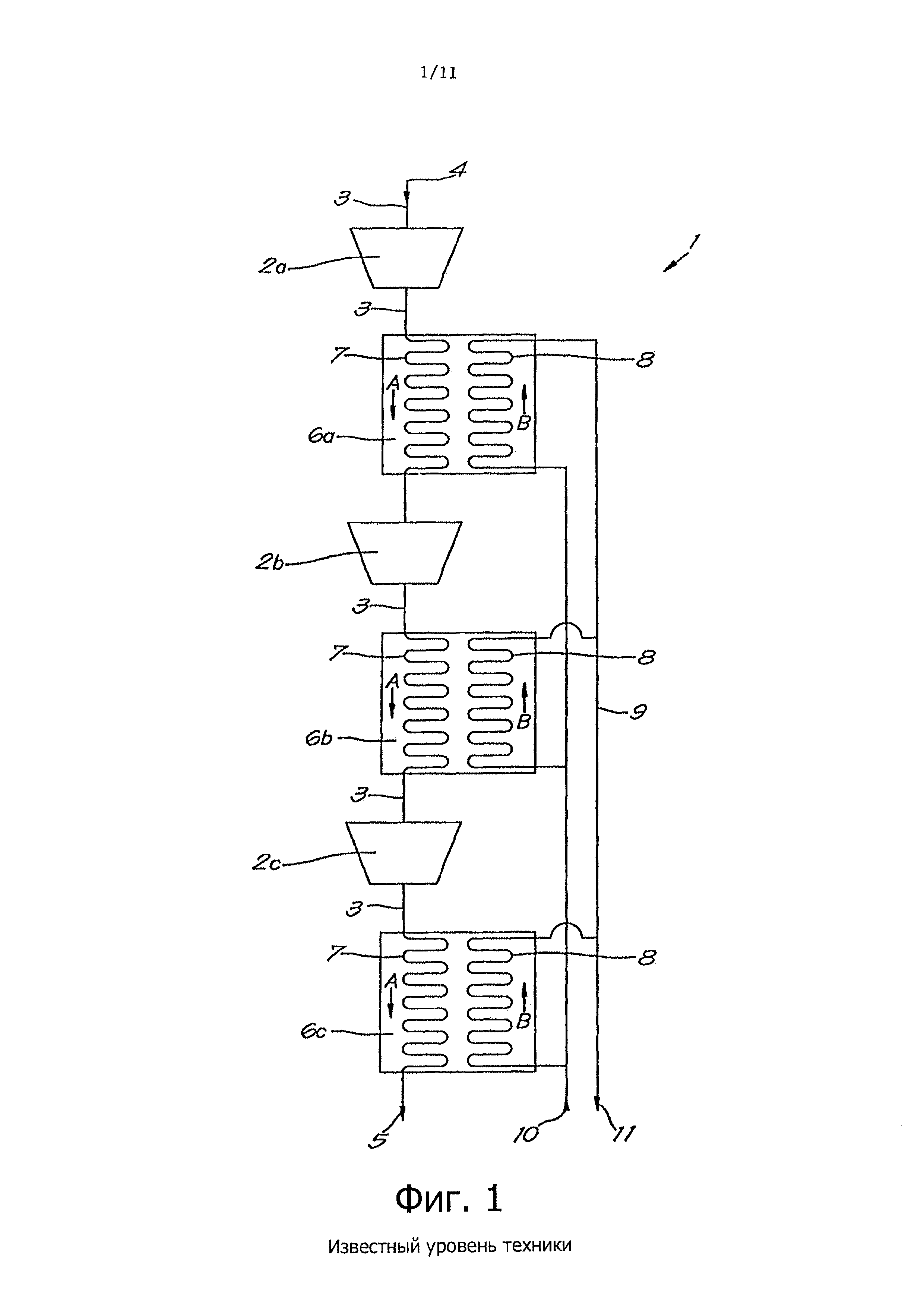

На фиг. 1 показано компрессорное устройство согласно известному уровню техники, схематичный вид;

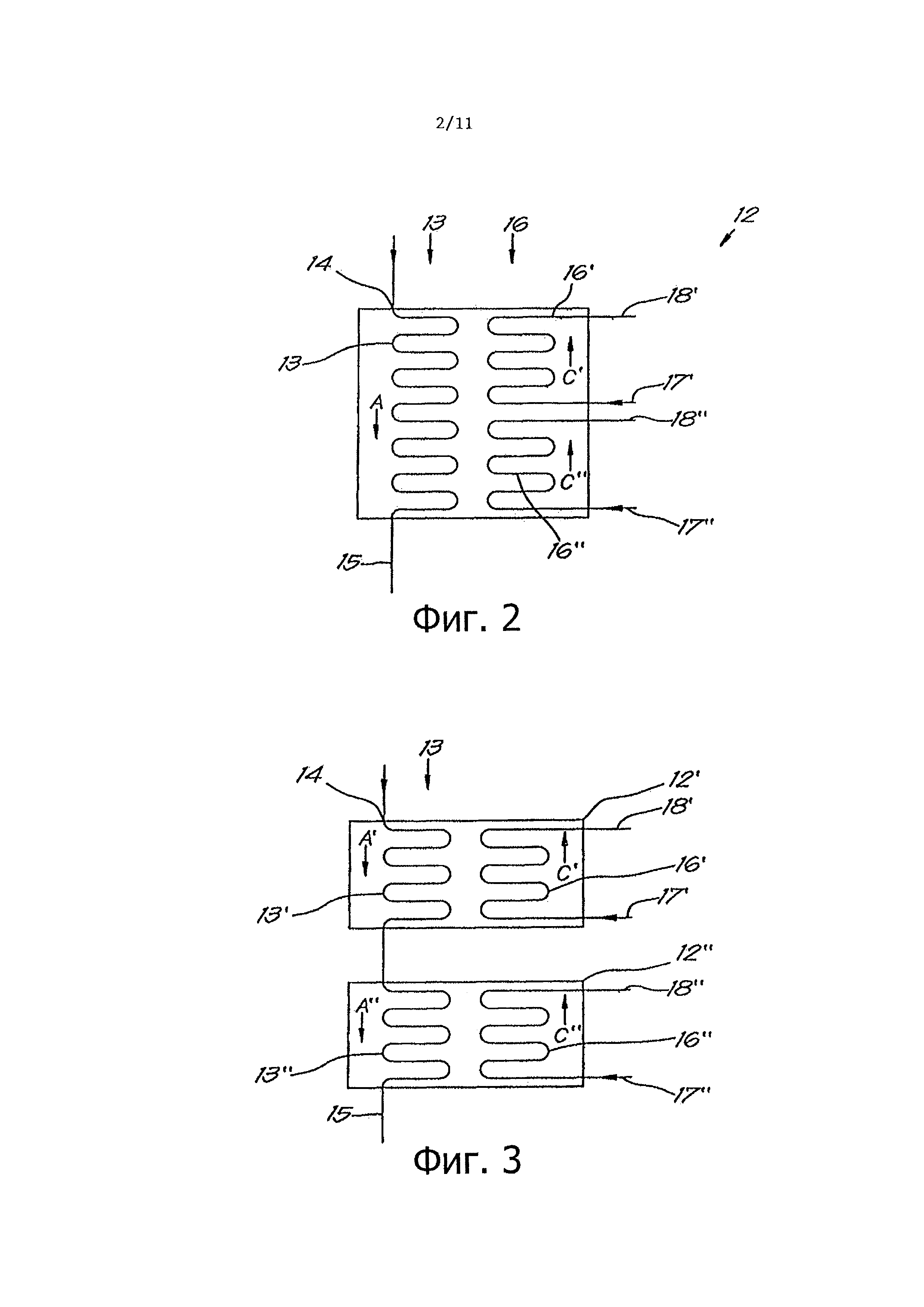

на фиг. 2 и 3 - два варианта охладителей с разделением потоков согласно изобретению;

на фиг. 4 - компрессорное устройство согласно изобретению с охладителями, показанными на фиг. 2, вид, аналогичный виду на фиг. 1;

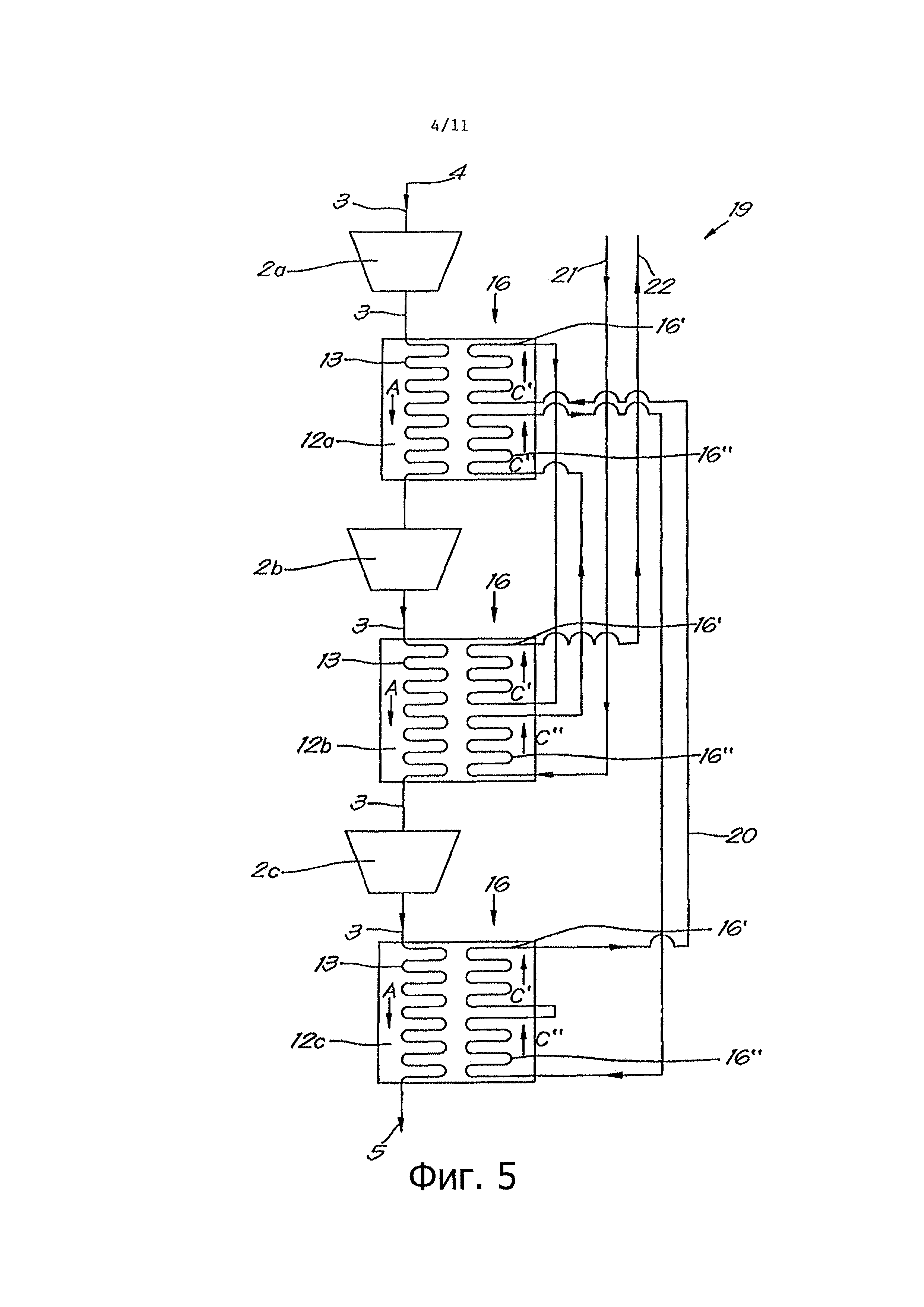

на фиг. 5 - разновидность варианта на фиг. 4;

на фиг. 6 - типовая характеристическая кривая компрессорного элемента, используемого в компрессорном устройстве на фиг. 4;

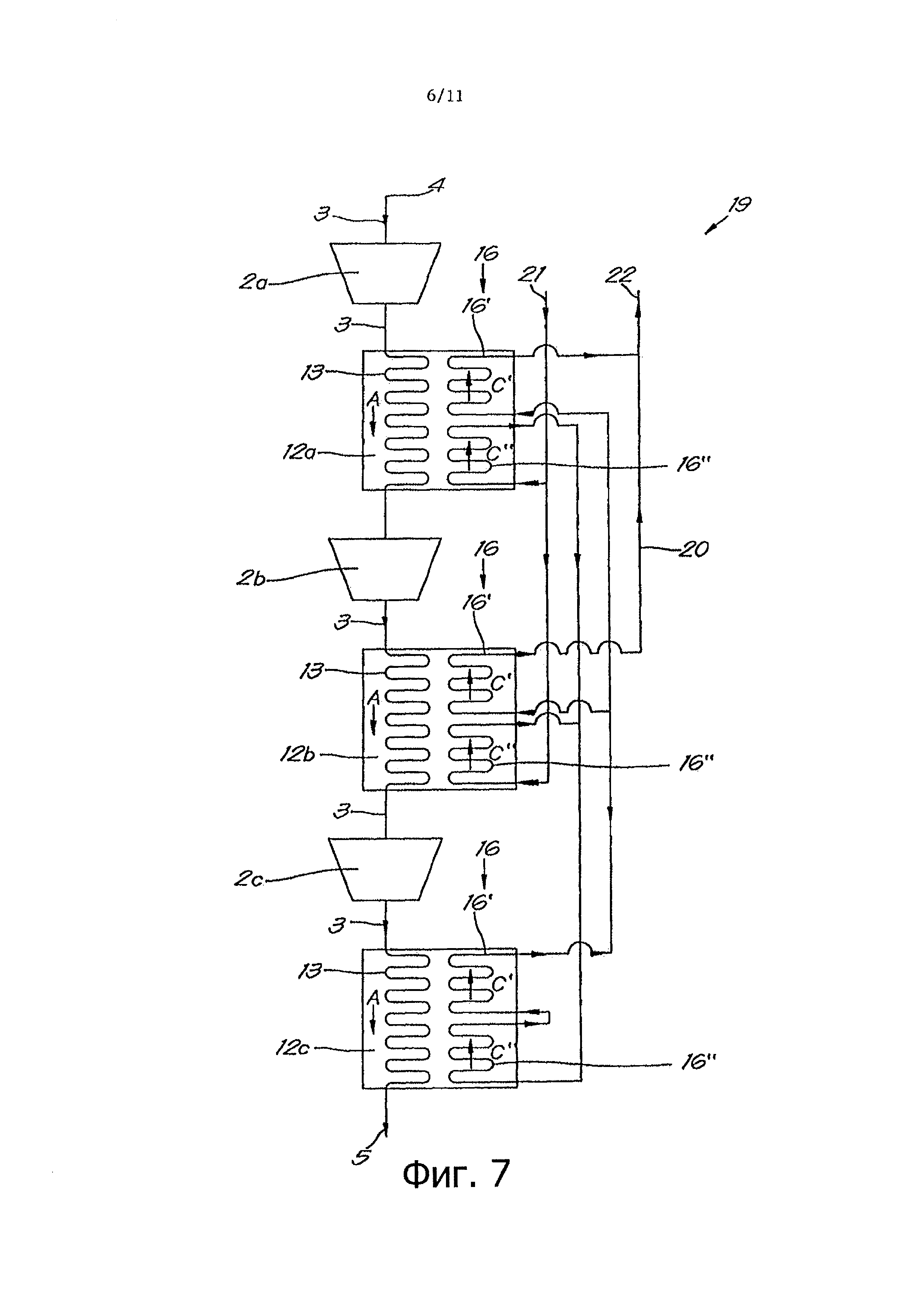

на фиг. 7-9 - различные варианты компрессорного устройства согласно изобретению;

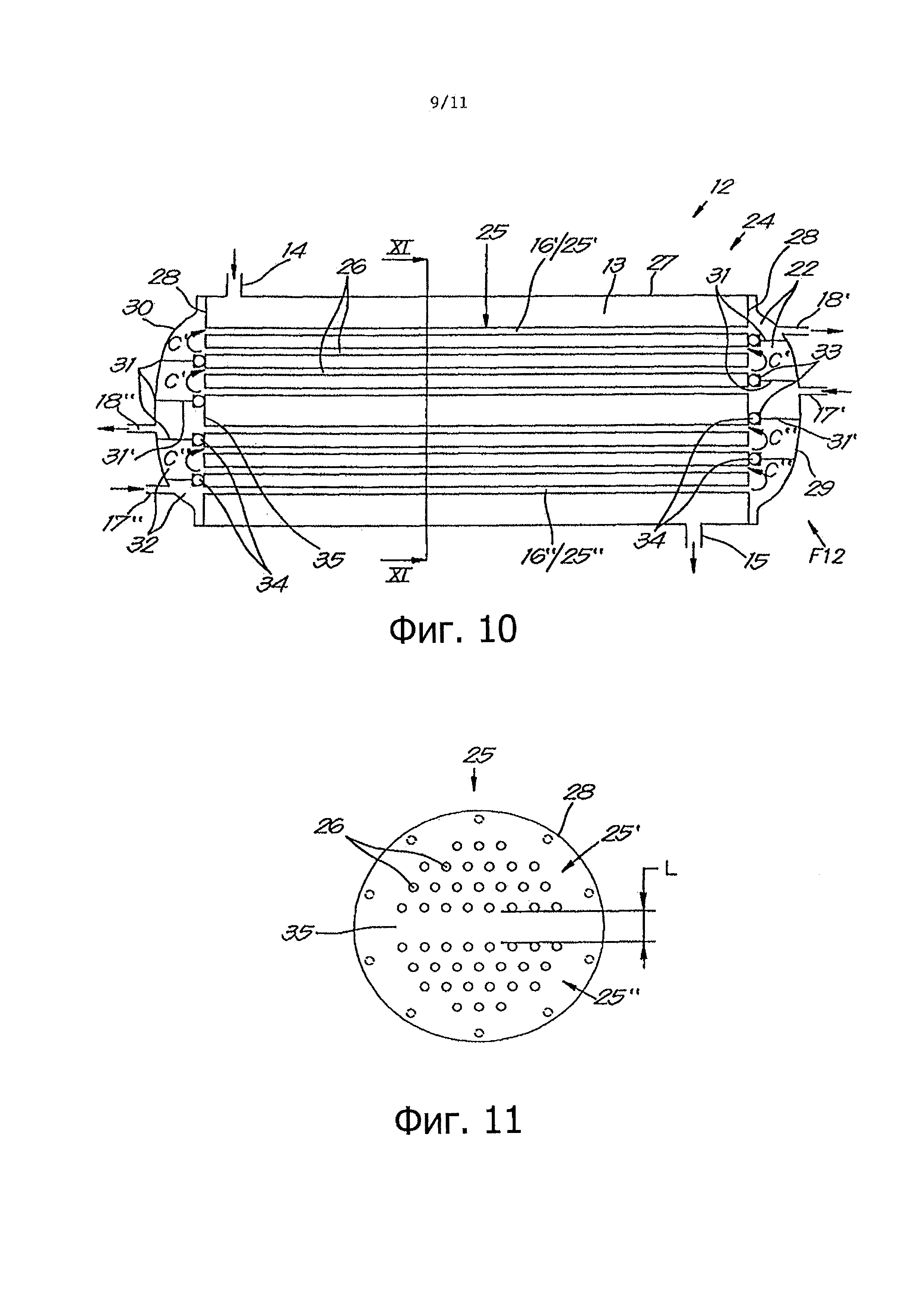

на фиг. 10 - охладитель на фиг. 2 согласно практическому варианту осуществления изобретения, вид в разрезе;

на фиг. 11 - разрез по линии XI-XI на фиг. 10;

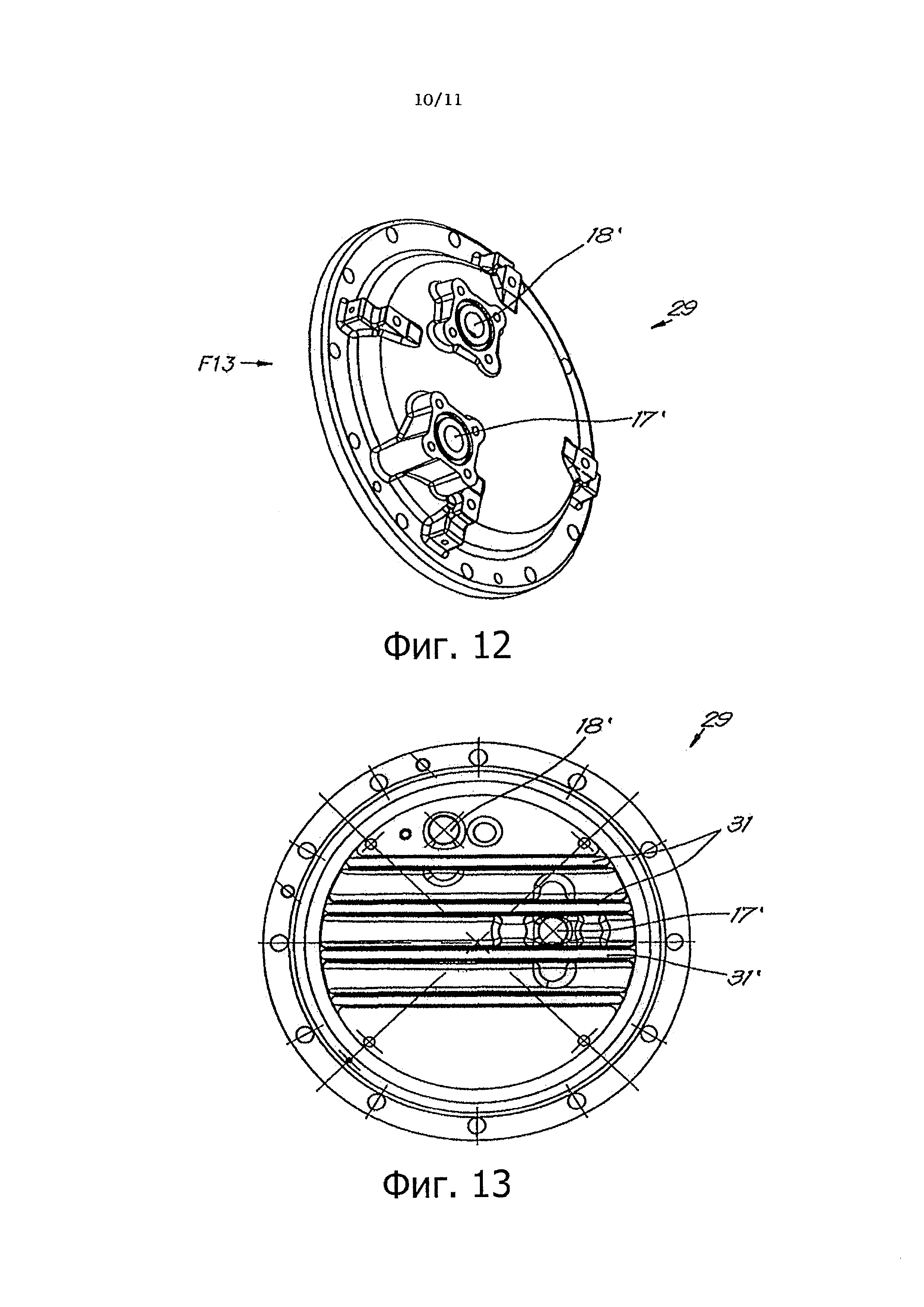

на фиг. 12 - крышка, которая обозначена стрелкой F12 на фиг. 10, вид в перспективе;

на фиг. 13 - вид по стрелке F13 на фиг. 12;

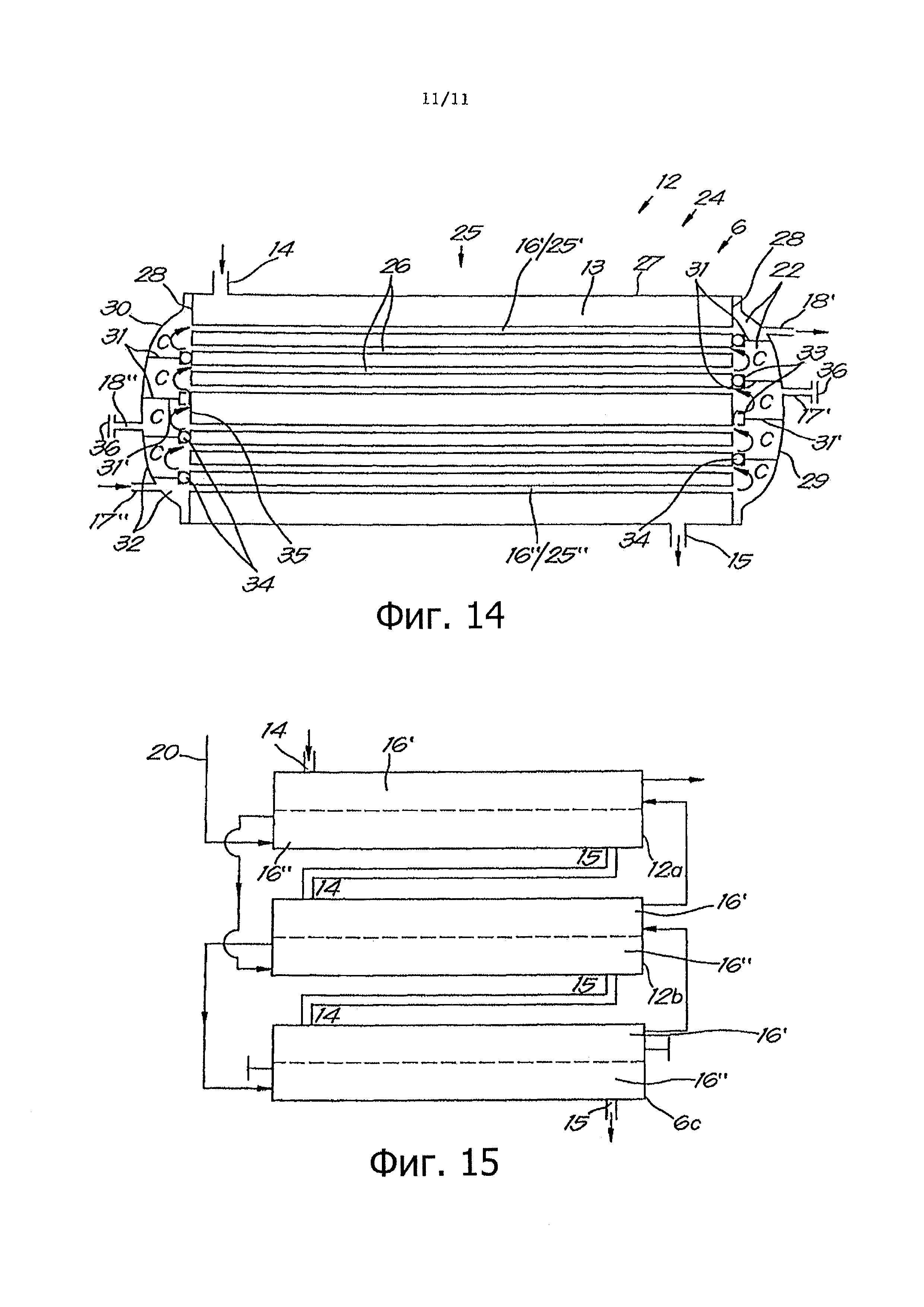

на фиг. 14 - вариант конструкции охладителя на фиг. 10;

на фиг. 15 - блок охладителей с тремя соединенными охладителями на фиг. 10 и фиг. 14 согласно практическому варианту осуществления изобретения.

На фиг. 1 показано компрессорное устройство 1 по современному состоянию уровня техники с тремя компрессорными элементами 2, соответственно, 2а, 2b и 2с, которые соединены последовательно между входом 4 и выходом 5 посредством трубопроводов 3.

Ниже по потоку от каждого компрессорного элемента 2 установлен охладитель 6 для охлаждения сжатого газа, соответственно промежуточный охладитель 6а между компрессорными элементами 2а и 2b, промежуточный охладитель 6b между компрессорными элементами 2b и 2с и концевой охладитель 6с после последнего компрессорного элемента 2с.

Промежуточные охладители 6а и 6b предназначены для максимального понижения температуры сжатого газа из предыдущего компрессорного элемента 2 перед всасыванием этого газа следующим компрессорным элементом 2, что должно обеспечивать оптимальную степень сжатия в компрессоре.

Концевой охладитель 6с обеспечивает охлаждение сжатого газа перед его выходом из компрессорного устройства 1 согласно изобретению через выход 5 во избежание причинения ущерба присоединенным потребителям.

Каждый охладитель 6 содержит первичную секцию 7, по которой направляется подлежащий охлаждению сжатый газ, как показано стрелками А, и вторичную секцию 8, которая находится в теплообменном контакте с первичной секцией 7 и по которой хладоноситель направляется в противоположном направлении, как показано стрелками В.

Компрессорное устройство 1 содержит отдельный контур 9 охлаждения с впуском 10 и выпуском 11.

В обычном компрессорном устройстве на фиг. 1 хладоноситель направляется по контуру 9 охлаждения параллельно через вторичные секции 8 охладителей 6, в результате чего подвод хладоносителя распределяется по трем охладителям 6 и, таким образом, каждый охладитель 6 получает хладоноситель с одной и той же температурой на входе.

Контур 9 охлаждения рассчитывают таким образом, чтобы достигалась максимальная степень сжатия при максимальном охлаждении в каждом промежуточном охладителе 6а и 6b. В обычном компрессорном устройстве, как правило, один или более теплообменных компонентов соединены с контуром охлаждения, таким как масляный охладитель или соединение с контуром охлаждения двигателя. В общем, их доля в общей теплообменной способности контура охлаждения является относительно небольшой.

Недостаток такого устройства состоит в том, что максимальное охлаждение также требует высокого располагаемого расхода хладоносителя и, таким образом, связанных с этим больших капитальных затрат, эксплуатационных затрат и затрат на техническое обслуживание контура 9 охлаждения.

Другая особенность состоит в том, что температура хладоносителя на выпуске 11 относительно низкая и, следовательно, его сложно использовать для других применений или для рекуперации энергии.

Контур охлаждения согласно изобретению отличается от параллельного соединения, описанного выше, и использует охладители 12 с разделенными секциями, как показано на фиг. 2 и 3.

Охладитель 12 с разделенными секциями на фиг. 2 содержит первичную секцию 13 точно так же, как в случае обычного охладителя 6, с входом 14 и выходом 15 для сжатого газа и вторичную секцию 16, которая в этом случае, в отличие от обычного охладителя, разделена на две отдельных ступени 16' и 16ʺ, каждая из которых содержит отдельные вход 17 и выход 18 для движения хладоносителя по ступени в направлении по стрелкам С' и Сʺ, противоположном направлению сжатого газа.

Таким образом, охлаждение сжатого газа хладоносителем разделяется на две последовательные ступени 16' и 16ʺ, т.е. «горячую ступень» 16' для первого охлаждения горячего газа, который течет в первичную секцию 13 через впуск 14, и «холодную ступень» 16ʺ для дальнейшего охлаждения газа перед тем, как этот дополнительно охлажденный газ выходит из первичной секции 13 через выпуск 15.

Альтернативный вариант охладителя 12 с разделенными секциями показан на фиг. 3, причем в этом случае охладитель 12 разделен на два подохладителя 12' и 12ʺ, и в этом случае первичная секция 13 также разделена на две ступени 13', 13ʺ, которые соединены последовательно для образования фактически одной непрерывной первичной секции.

Компрессорное устройство 19 согласно изобретению, показанное на фиг. 4, отличается от обычного устройства 1 на фиг. 1 отдельными охладителями 16, замененными охладителями 12 с разделенными секциями, такими как охладители на фиг. 2, при этом вторичные секции 16' и 16ʺ встроены в один отдельный контур 20 охлаждения с впуском 21 и выпуском 22 для хладоносителя.

Контур 20 охлаждения выполнен таким образом, что хладоноситель направляется последовательно через все ступени 16' и 16ʺ вторичных секций 16 охладителей 12 в определенном порядке, который зависит от конструкции компрессорного устройства 19 и предполагаемой области применения.

В случае, показанном на фиг. 4, хладоноситель сначала направляется через холодные ступени 16ʺ охладителей 12 в одном и том же порядке в отношении течения газа, другими словами, хладоноситель сначала движется через промежуточный охладитель 12а и затем по порядку через второй промежуточный охладитель 12b и концевой охладитель 12с.

Затем охладитель последовательно направляется через горячие ступени 16', на этот раз в порядке, обратном порядку, в котором газ течет через охладители 12, т.е. сначала через концевой охладитель 12с, затем через второй промежуточный охладитель 12b и затем через первый промежуточный охладитель 12а.

Таким образом, обеспечивается, что все охладители 12 охлаждаются достаточно, чтобы поддерживать температуру охлаждаемого газа на выходе 15 каждого охладителя ниже заданного максимального значения, которое учитывает минимальный запас по регулированию и проявление возможных последствий повреждений, например, в отношении расположенной ниже по потоку секции компрессорного устройства 19 в случае превышения этой максимальной температуры, без необходимости оптимизации кпд компрессорного устройства 19.

Другими словами, допускаются более высокие температуры газа, который всасывается компрессорными элементами 2b и 2с, по сравнению с температурами, которые могли бы потребоваться для получения оптимальных кпд этих компрессорных элементов 2b и 2с.

Это позволяет обеспечивать более низкие расходы хладоносителя, чем в случае обычного компрессорного устройства 1, как на фиг. 1, что благоприятно сказывается на стоимости и сложности контура 20 охлаждения.

Кроме того, благодаря этому также может обеспечиваться большее увеличение температуры между впуском 21 и выпуском 22 контура 20 охлаждения. В результате рекуперация тепла может быть более эффективной, чем в случае обычного компрессорного устройства 1.

Согласно замыслу контур охлаждения может быть рассчитан таким образом, чтобы обеспечивалось требуемое увеличение температуры хладоносителя порядка величины 30°С, еще лучше, по меньшей мере, порядка величины 40°С или предпочтительно даже более 50°С, в зависимости от желания пользователя с целью обеспечения возможности использования, например, горячей охлаждающей воды.

Предпочтительно, хладоноситель сначала направляется через холодную ступень 16ʺ охладителя 12 непосредственно перед компрессорным элементом 2, который выполнен так, что требует наименьшей температуры на входе. В примере на фиг. 4 это второй компрессорный элемент 2b и расположенный непосредственно перед ним промежуточный охладитель 12а.

Этот критерий для определения порядка, в котором хладоноситель движется через охладители 12, также применяется к каждой комбинации двух ступеней. Это означает, что в случае, показанном на фиг. 4, хладоноситель затем направляется через ступень 16" охладителя 12b непосредственно перед компрессорным элементом 2с со второй наиболее низкой желаемой температурой на входе и т.д.

После прохождения через холодные ступени 16ʺ хладоноситель предпочтительно в конечном итоге направляется через горячую ступень 16' охладителя 12, расположенного непосредственно после компрессорного элемента 2, который выполнен так, что имеет наиболее высокую температуру на выходе. В случае примера из фиг. 4 это охладитель 12а и компрессорный элемент 2а.

В результате этого выбора достигается наиболее высокая температура на выпуске 22 контура 20 охлаждения.

На фиг. 5 показана другая конструкция компрессорного устройства 19 согласно изобретению, в соответствии с которой в этом случае компрессорный элемент 2с требует наименьшей температуры на входе, и в соответствии с которой согласно выполнению второй компрессорный элемент 2b имеет более высокую температуру на входе, чем первый компрессорный элемент 2а, как следствие реверсивного состояния по отношению к конструкции на фиг. 4.

Использование того же критерия в случае на фиг. 5, как и в случае на фиг. 4, для определения порядка, в котором хладоноситель последовательно направляется через ступени 16' и 16ʺ, обеспечивает обратный порядок в отношении охладителей 12а и 12b.

Из сказанного следует, что возможны другие последовательные соединения в зависимости от различных температур на выходе и требуемых температур на входе отдельных компрессорных элементов 2 на этапе проектирования. Само собой разумеется, что порядок течения охлаждающей воды через два охладителя 12 выбирается без ограничения, если требуемые температуры на входе и/или температуры на выходе являются соизмеримыми.

Другой критерий, который может быть использован для определения порядка, в котором ступени 16' и 16ʺ соединяются последовательно, основан на вероятной опасности, что определенный компрессорный элемент 2 будет осуществлять нагнетание, что может проявляться в турбокомпрессорах как явление, которое возникает выше определенного температурного порога газа на входе, в результате чего поток газа может колебаться или даже протекать в обратном направлении в сочетании с сильными вибрациями и риском повреждения и усиленного роста температуры в компрессорном элементе 2.

На характеристической кривой турбокомпрессора, пример которой показан на фиг. 6, это явление выражено в виде «помпажной линии» 23, которая определяет максимально допустимую температуру tmax на входе, как функцию расхода через компрессорный элемент для заданного давления на входе и перепада давления на компрессорном элементе 2.

При определенном расходе газа, который соответствует определенному расходу QA, согласно конструкции определенная рабочая точка будет получена при температуре tA на входе охладителя 12, расположенного непосредственно выше по технологическому потоку.

Чем меньше расстояние между рабочей точкой А и помпажной линией 23, тем выше вероятная опасность проявления вредного эффекта нагнетания.

В этом случае может быть использован критерий для первоначального направления хладоносителя через холодную ступень 16ʺ этого охладителя 12, согласно которому по замыслу температура сжатого газа на выходе 15 соответствующего охладителя 12 наиболее близка к максимально допустимой температуре помпажа на входе компрессорной ступени 2, расположенной непосредственно за этим охладителем, или, другими словами, через холодную ступень 16ʺ охладителя 12 перед компрессорным элементом 2 с наибольшей вероятной опасностью помпажа.

Если последовательное соединение, описанное выше, оказывается непригодным для достаточного охлаждения между двумя компрессорными элементами 2 или же концевого охлаждения, или же перепад давления вдоль стороны охлаждающей воды слишком большой, в случае необходимости можно выбрать соединение двух или более холодных ступеней 16ʺ и двух или более горячих ступеней 16' параллельно друг другу, в случае примера на фиг. 7, в котором хладоноситель сначала движется параллельно через по меньшей мере 2 холодные ступени 16ʺ в одном отдельном контуре 20 охлаждения перед последовательным прохождением через остальные холодные ступени 16ʺ. Аналогично, по причинам перепада давления можно выбрать движение охлаждающей воды параллельно через по меньшей мере две горячие ступени 16' и последовательно через оставшиеся горячие ступени 16'.

Когда сведение к минимуму расходов на контур охлаждения становится менее важным, согласно замыслу можно выбрать два отдельных контура 20' и 20ʺ охлаждения, как показано на фиг. 8, с одним и тем же хладоносителем или разными, в результате чего, по меньшей мере две холодные ступени 16ʺ в контуре 20ʺ охлаждения соединяются последовательно или полностью или частично параллельно, и по меньшей мере две горячие ступени 16' в контуре 20' охлаждения соединяются последовательно или полностью или частично параллельно, в результате чего порядок последовательного соединения может быть определен посредством использования такого же критерия, как и в случае на фиг. 4. Здесь также можно выбрать перемещение охлаждающей воды параллельно через по меньшей мере 2 из холодных ступеней 16ʺ и последовательно через оставшиеся холодные ступени 16ʺ. То же самое относится к горячим ступеням 16'.

Таким образом, контур 20ʺ охлаждения может быть оптимизирован в отношении достаточного охлаждения с целью достижения максимально возможной степени сжатия и наибольшего возможного эксплуатационного диапазона компрессора, и контур 20' охлаждения может быть ориентирован на достижение наиболее возможного роста температуры хладоносителя, например, с целью максимальной рекуперации тепла.

Поскольку концевой охладитель 12с, в общем, не способствует повышению кпд компрессорного устройства 19, как вариант может быть выбран отдельный контур 20ʺ охлаждения, в котором холодные ступени 16ʺ промежуточных охладителей выше по потоку от ступеней 2 сжатия расположены последовательно или полностью или частично параллельно с первым хладоносителем, и в котором остальные ступени 16' и 16ʺ концевого охладителя и горячие ступени 16' промежуточного охладителя соединены последовательно или полностью или частично параллельно, так что охлаждающая вода контура 20ʺ охлаждения в конечном итоге течет через горячую ступень этого охладителя, который расположен после ступени сжатия, с наиболее высокой температурой на выходе, см. фиг. 9

Понятно, что в примере на фиг. 9 концевой охладитель 12с также может быть заменен обычным отдельным охладителем 6, точно также как и применительно к концевому охладителю 12с на фиг. 4, 5 и 7.

На фиг. 10 показан охладитель 24 согласно практическому варианту осуществления, который имеет модульную конструкцию, так что в качестве альтернативы он может быть выполнен в виде охладителя 12 с разделенными секциями или в виде отдельного охладителя 6 без разделенных секций.

В этом случае охладитель 24 сконструирован в виде трубчатого охладителя с пучком 25 труб с группой труб 26 для направления через него хладоносителя для образования вторичной секции охладителя 24, причем этот пучок 25 труб закреплен в корпусе с кожухом 27, который закрыт с концов труб 26 концевыми пластинами 28, через которые выступают концы труб 26.

Кожух 27 снабжен впуском 14 и выпуском 15 для охлаждаемого газа, причем корпус образует канал, который направляет газ, подлежащий охлаждению, поверх и вокруг труб 26 для образования первичной секции 13 охладителя 24.

Трубы 26 распределены по двум группам подпучков 25' и 25ʺ, как можно видеть в разрезе на фиг. 11, которые расположены на расстоянии L друг от друга.

Пучок 25 труб закрыт с концов крышками 29, 30, соответственно, причем в данном случае эти крышки идентичны перегородками 31, которые разделяют крышки 29 и 30 на отсеки 32, закрывающие один или более концов труб 26 для транспортирования хладоносителя через эти трубы 26.

В примере, показанном на фиг. 10, эти перегородки 31 являются прямыми параллельными перегородками, которые снабжены гнездом 33, в котором может быть закреплено уплотнение 34 между соответствующей перегородкой 31 и вышеупомянутой концевой пластиной для разделения потоков в соседних отсеках 32.

В конструкции на фиг. 10, в которой уплотнение 34 обеспечено во всех перегородках 31, две из перегородок 31 образуют разделительную перегородку 31 в каждой из крышек 29 и 30, в результате чего эта разделительная перегородка 31' в каждой крышке 29 и 30 образует разделение между подпучками 25' и 25ʺ, причем в этом случае уплотнения 34 закреплены между разделительной перегородкой 31' и центральной частью 35 концевой пластины 28 между подпучками 25' и 25ʺ.

В этом примере, показанном на фиг. 10, крышки 29 и 30 снабжены впуском 17', 17ʺ соответственно, и выпуском 18', 18ʺ, соответственно, для хладоносителя, причем впуск и выпуск каждой крышки расположены на одной и той же стороне вышеупомянутой разделительной перегородки 31'.

В конструкции на фиг. 10 крышки 29 и 30 закреплены так, что впуск 17' и выпуск 18' одной крышки 29 расположены напротив одного подпучка 25' для транспортирования хладоносителя через один из этих подпучков 25', как показано стрелками С, в то время как впуск 17ʺ и выпуск 18ʺ другой крышки 30 расположены напротив другого подпучка 25ʺ для транспортирования такого же или другого хладоносителя через этот другой подпучок 25ʺ, как показано стрелками Сʺ.

Оба канала отделены друг от друга разделительными перегородками 31', так что в конструкции на фиг. 10 охладитель 24 фактически образует охладитель 12 с разделенными секциями с одной первичной секцией с впуском 14 и выпуском 15 для газа, подлежащего охлаждению, и вторичной секцией с двумя отдельными каналами с впусками 17', 17ʺ, соответственно, и выпусками 18', 18ʺ, соответственно, для хладоносителя с целью обеспечения возможности охлаждения газа в первичной секции в две ступени.

Предпочтительно, верхний подпучок 25ʺ образует горячую ступень 16', которая находится в контакте с горячим газом, поступающим из компрессорного элемента 2, в то время как нижний подпучок 25ʺ образует холодную ступень 16ʺ, которая находится в контакте с холодным газом, который уже был частично охлажден в горячей ступени 16'.

На фиг. 14 показан то же самый охладитель, что и на фиг. 11, но в конструкции отдельного охладителя без разделенных секций.

С этой целью уплотнения 34 в разделительных перегородках 31' не используют, и впуск 17' и выпуск 18ʺ закрыты заглушкой 36 и т.п., так что только один впуск 17ʺ и один выпуск 18' используют для транспортировании одного отдельного хладоносителя через оба подпучка 25' и 25ʺ, как показано стрелками С.

Таким образом, понятно, что в местах расположения разделительных перегородок 31' из-за отсутствия уплотнений 34 в этих перегородках 31' существует внутреннее соединение между каналом хладоносителя в нижнем подпучке 25ʺ и каналом хладоносителя в верхнем подпучке 25', так что образуется один непрерывный канал фактически между впуском 17ʺ и выпуском 18' без внешнего соединения.

В качестве альтернативы, разумеется, существует возможность, начиная с конструкции с разделенными секциями на фиг. 10, оставлять уплотнения 34 в местах расположения разделительных перегородок 31' и соединять выпуск 18ʺ с наружной стороны с впуском 17' для превращения охладителя из фиг. 10 в охладитель с неразделенными секциями.

Следует отметить, что совсем необязательно использовать две идентичные крышки 29 и 30, и одна крышка 29 может, например, содержать все необходимые впуски и выпуски, в то время как другая крышка будет полностью глухой.

Другая возможность состоит в том, что одна из крышек 29 или 30 содержит два впуска, и другая крышка содержит два выпуска, например, в охладителе с 6 рядами труб.

Также существует возможность эксплуатации без отдельных уплотнений 34 с перегородками 31, 31', плотно подогнанными к концевым пластинам 28, и посредством полного или частичного удаления разделительных перегородок 31' с помощью механической обработки снова может быть получена конструкция отдельного охладителя без разделенных секций.

На фиг. 15 показано, как блок охладителей, например, с двумя промежуточными охладителями 12а и 12b и одним концевым охладителем 6с, может быть внедрен простым путем с использованием охладителя одного типа, при этом промежуточные охладители 12а и 12b выполнены как охладители с разделенными секциями, и концевой охладитель 6с выполнен как охладитель без разделенных секций, причем хладоноситель сначала направляется последовательно через холодные части 16ʺ и затем движется последовательно через горячие части 16' в порядке, который может определяться, например, по вышеописанному критерию.

Ясно, что не исключается возможность получения конструкции охладителей с числом ступеней более двух.

Также ясно, что может быть обеспечено большее или меньшее число перегородок 31 для увеличения или уменьшения количества проходов охладителя через трубы 26.

Кроме того, перегородки необязательно должны быть прямыми.

Изобретение никоим образом не ограничено до вариантов осуществления, описанных в качестве примера и показанных на чертежах, и компрессорное устройство согласно изобретению и используемый с ним охладитель могут быть реализованы в различных вариантах без отклонения от объема изобретения.

Реферат

Компрессорное устройство с по меньшей мере двумя компрессорными элементами (2), соединенными последовательно, и по меньшей мере двумя охладителями (12), из которых по меньшей мере два охладителя являются охладителями с разделенными секциями, которые разделены на отдельные следующие друг за другом ступени (16', 16ʺ), соответственно горячую ступень (16') и холодную ступень (16ʺ), соединенные в одном или более отдельных контурах (20) охлаждения, так что сжатый газ достаточно охлаждается между компрессорными элементами (2) с минимальным расходом хладоносителя для поддержания температуры охлажденного газа на выходе (15) каждого охладителя (12) ниже максимально допустимого значения и тем самым обеспечения необходимого повышения температуры хладоносителя в по меньшей мере одном из вышеуказанных контуров (20) охлаждения. 2 н. и 20 з.п. ф-лы, 15 ил.

Комментарии