Волокнистая масса - SU1075980A3

Код документа: SU1075980A3

Описание

-vj

СП

СО СХ) Изобретение относится к резиновой про пл11ленности, в частности к разработке волокнистой массы, используемой в качестве наполнителя резиновых смесей. Известна волокнистая масса (для наполнения каучуков J, включающая, целлюлозное штапельное волокно и смазывающий агент-пластификатор, например сложно-эфирный 11J. Полученная волокнистая масса характеризуется неудовлетворительными условиями диспергирования, чт приводит к получению резин с низки физико-механическими свойствами. Цель изобретения- улучшение распределения , волокнистой массы в резиновых смесях. . Поставленная цель достигается тем, что волокнистая масса, включа ющая целлюлозное штапельное волокн и смазывающий агент-пластификатор, дополнительно содержит полимер, вы ранный из группы натуральный каучу бутадиен-стирольный каучук, бутадиен-иитрильный каучук, этиленпропиленовый терполимер, бутадиен-сти рол-винилпиридиновый терполимер, сополимер винихлорида с винилацетатом , смесь поливинилхлорида с бутадиен-нитрильным каучуком в соотношении 30:70, хлоропрен, при следующем соотношении компонентов, Мае.ч.: Целлюлозное штапельное волокно100 Указанный полимер5-6 Смазывающий агентпластификатор10-6 Примеры 1-11. В качестве иллюстрации примера композиций пре

Кукурузное масло (MazOla)

1 2 3

Растительное масло (v/esson)

Оливковое масло

Масло хлопковых семян

4

Сухоперегонный скипидар

5

Касторовое масло

б

Ароматическое масло для переработки

7

Пальмовое масло

8

Арахисовое масло

9

Канифольное масло

0 11

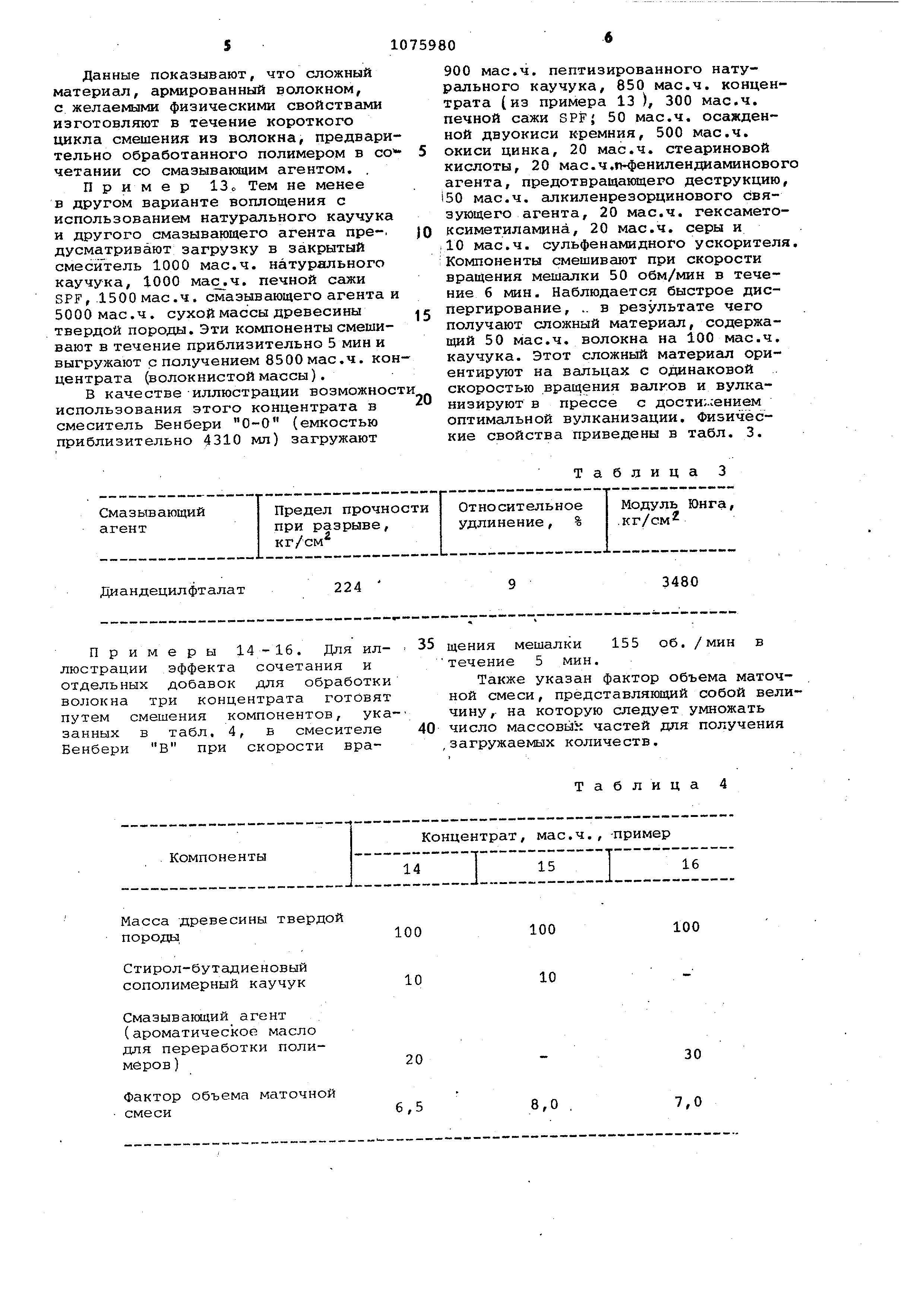

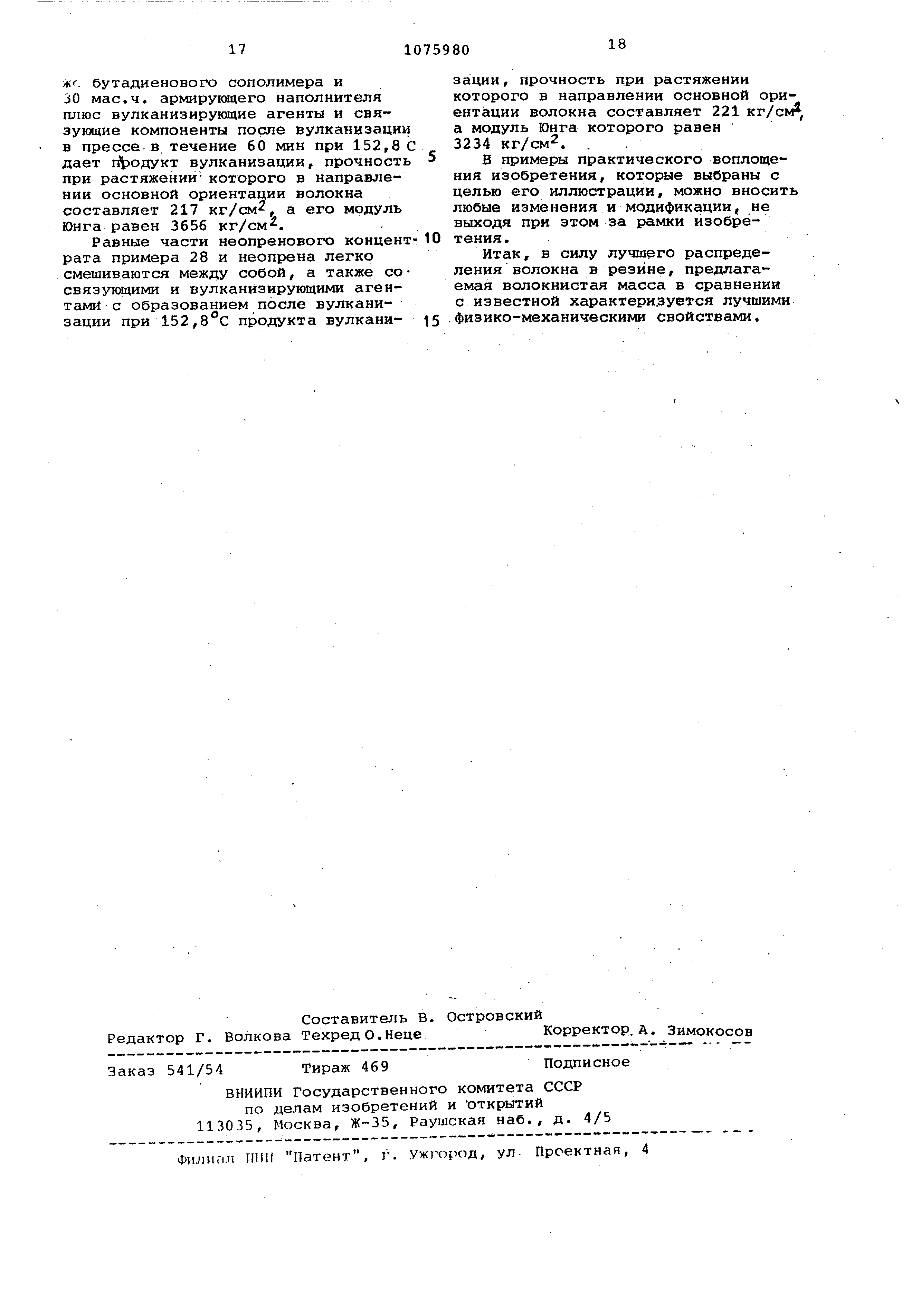

Рапсовое масло варительно-диспергированного (обработанного ) волокна, включающих в себя как пластический полимер, так и смазьюакаций агент, приведена компози--. ция на основе волокна древесины. твердой породы, которую обрабатывают омазы-. вающим агентом и смешивают с нату- . ральным (синтетическим) каучуком в закрытом смесителе. Обработанный наполнитель (волокнистую массу.) вводят в смесь каучука, пре/1ставляющую собойматочную смесь, которая обозначена как Маточная смесь Н-1, мае.ч.: Натуральный каучук 5р,0 Стирол-бутадиеновый каучук50,0 Печная сажа с высоким сопротивлением истиранию 50,0 Осажденная двуокись кремния (Hi-Sil) 5,0 Окись цинка3,0 п-Фенилендиаминовый агент против десдрукции 2,0 Стеариновая кислота 1,0 Концентраты (волокнистая масса) волокна содержат 5-60 мае.ч. каучука и 10-60 мае.ч. смазывающего агента на каждые 100 мае.ч. волокна. Маточную смесь Н-1 смешивают с волокнистой массой в закрытом смесителе в течение 5-10 мин. Смазывающие агенты идентифицированы в табл. .1. В этих вариантах осуществления и вс§х последующих вариантах осуществления количества всех продуктов и составы всех концентратов выражены в массовых частях на каждые 100 мас.ч волокна, за исключением специально оговоренных случаев. блица 1 Смазывающий агент

Содержание смазывающего агента и каучука по примерам 1-11 соответственно: 1-20 и 20; 2..-20 и 10 3-5 и 60; 4-10 и 30,« 5-10 и 20; 6-40 и 10; 7-60 и 10; 8-50 и 10; 9-20 и 20; 10-30 и 20 и 11-10 и 15.

Каждый из концентратов волокна используют для получения полимера армированного волокном, путем .смешения 102 мае.ч. концентрата (волокнистой массы) со 149 мае,ч. Маточной смеси Н-1, 5 мае.ч. метиленового акцептора, 5 мае.ч. ароматического масла для переработки полимеров, 1 мас.ч. метиленового донора, 2 мас.ч. серы и 1 мас.ч. М-трет-бутил-2-бензотйазолсульфенаМИДа в смесителе Бенбери течение 6 мин при низкой скорости вращения мешалки (77 об./мин). После раскатывания в листовой материал на вальцах и отверждения в течение 30 мин в прессе при 152, (307°F) предел прочности при растяжении каждого образца сложного материала в направлении основной ориентции волокна (ориентация 0°) равен или превышает 140 кг/см, а модуль ,Юнга таких образцов составляет или превышает 2109 кг/см2„ во всех случаях наблюдается исключительно хорошее и быстрое диспергирование концентрата волокна.

На основе концентратов 7-11 изготовляют сложные материалы, предел прочности которых составляет 175-, 210 кг/см, а их модуль Юнга превышает 2109 кг/см.

Кроме того, концентраты 8-11 сообщают приятные запахи конечным материалам.

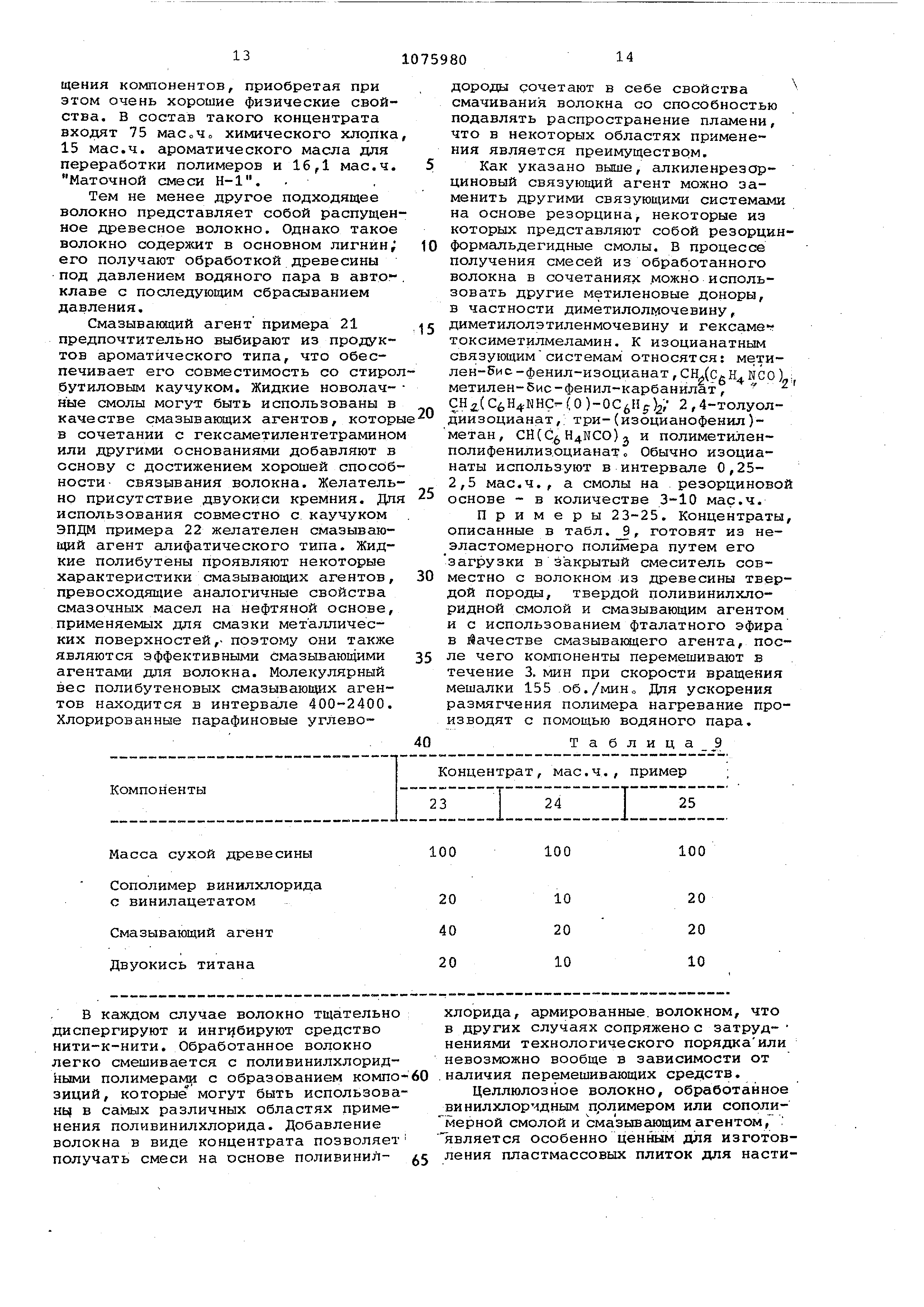

Пример 12. В качестве иллюстрации другого варианта воплощения в закрытый смеситель загружают 800 мас.ч. этилен-пропиленового терполимера (каучука ЭПДМ) с пластичностью по Муни МЬ(1-+-4) при 121., равной приблизительно 70, 6000 мае.ч сухой массы древесины твердой породы 800 мас.ч. печной сажи FEF и 1600 мас.ч. парафинового масла. Эти компоненты перемешивают в течение приблизительно 5 мин и выгружают с полу ченивм 9200 мас.ч. концен трата, который на каждые 100 мае.ч. волокна включает в себя по 13,3 мас.ч. каучука и печной сажи и 26,6 мас.ч. смазывающего агента.

Для иллюстрации возможности использования этого концентрата в смеситель Бенбери 1-А емкостью прйблизительно16026 мл загружают

800 мас.ч. каучука ЭПДМ с пластичностью ML 1+4) при121,1°С приблизительно 7,0; 1000 мас.ч. каучука ЭПДМ с пластичностью ML (1+4) при 121,1°С приблизительно 60,2200 мас.ч печной сажи FEF; 2300 мас.ч. концентрата (пример 12); 1600 мас.ч. парафинового масла для переработки полимеров , 100 мас.ч. окиси цинка; : 20 мас.ч. стеариновой кислоты; 100 мас.ч. алкиленрезорцинового связующего агента, 40 мас.ч. метиленового донора (гексаметоксиметилмеламина ) и 140 мас.ч. вулканизирующих веществ. Компоненты перемешивают прискорости вращения мешалки 35 об./мин в течение 6 мин (минимальная продолжительность , необходимая для диспергирования обработанного волокна, как это установлено визуальным наблнздением ) и выгружают, извлекая сложный материал, который содержит 75 мас.ч. на каждые 100 мас.ч. каучука.

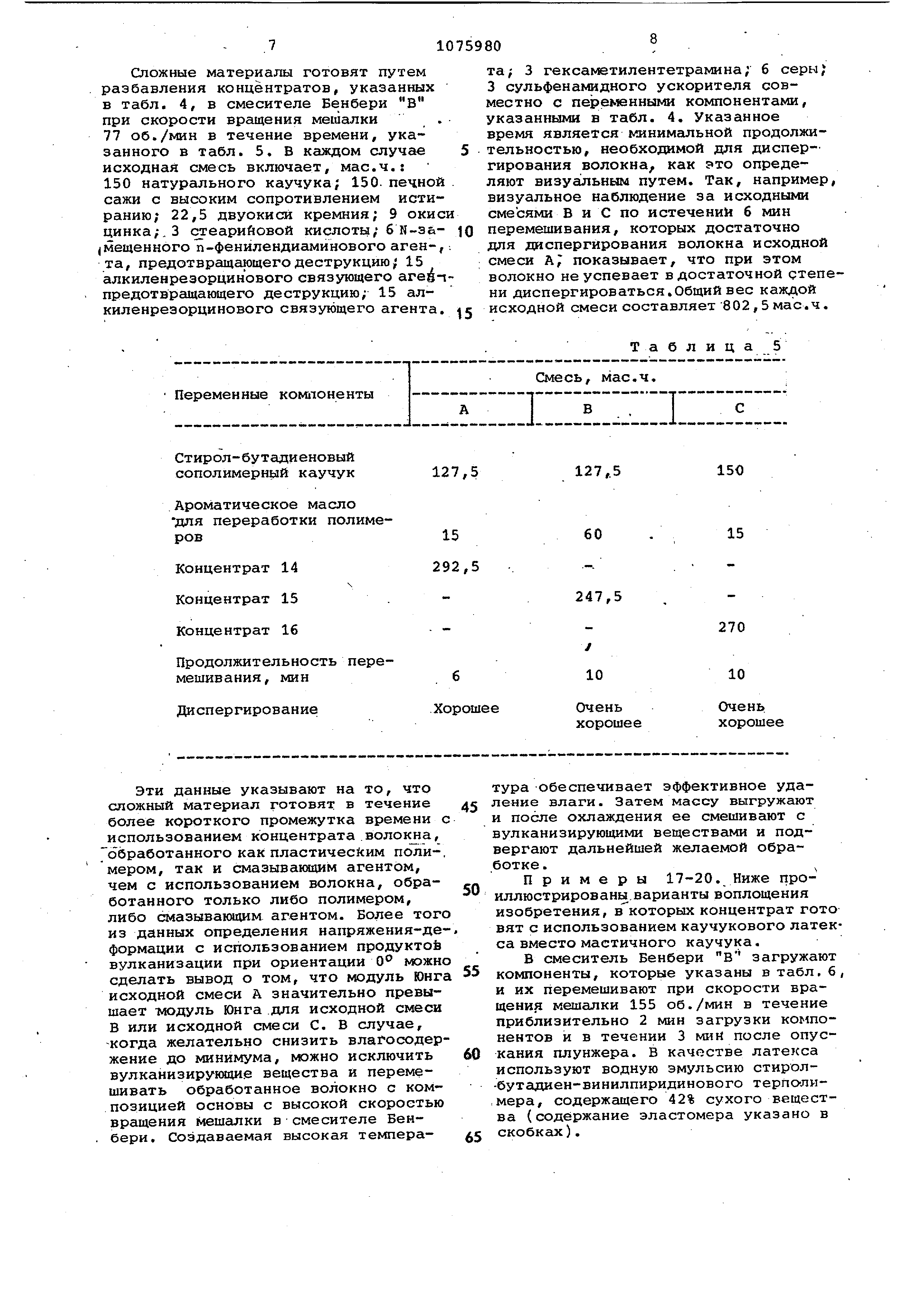

Общую продолжительность перемешивания рассчитывают, принимая во внимание как время, необходимое для приготовления .предварительно диепер ированного волокна, так и время, необходимое для приготовления сложного материала из цредварительно диепергированного волокна. Поскольку время, необходимое для приготовления -единицы продукта, определяет эффективность процеееа получения к только часть маточного концентрата используют в процессе приготовления конечного сложного материала, время, необходимое для приготовления указанной части, используют для вычисления о.бщей продолжительн.ости перемешивани путем умножения части используемого маточного концентрата на 5-минутную продолжительность перемешивания для приготовления всего маточного концен трата с прибавлением подсчитанного таким образом времени к 6 мин, которые требуются для перемешивания части концентрата. Части сложного материала через вальцы с равными скоростями вращения валков с целью ориентирования волокна и придания сложному материалу лиетовой формы. Ориентированные листы вулканизируют S прессе в течение промежутков времени, указанных в реометрических данных для достижения оптимальной вулка низации. Продолхсительность смешивания и физические свойства вул1 анизированного сложного материала;, оп ределенные в направлении основной ориентации волокна (ориентации О), представлены в табл. 2.

Т а б л и .ц а 2

Реферат

ВОЛОКНИСТАЯ МАССА, включающая целлюлозное штапельное волокно и смазывающий агент-пластификатор, отличающаяся тем, что, с целью улучшения распределения во.-. . локнистой массы в резиновых смесях, она дополнительно содержит полимер, выбранный из группы натуральный каучук , бутадиен-стирольный каучук, бутадиен-нитртильный каучук, этипенпропиленовый терполимер, бутадиен-стирол-винилпиридиновый терполимер, сополимер винилхлорида с винилацетатом , смесь поливинилхлорида с бутадиен-нитрильным каучуком в соотношении 30;70, хлоропрен,, при следующем COOT ношений компов ентов, мае.ч.; Целлюлозное штапельное волокно100 Указанный полимер 5-60 Смазывающий агентпластификатор10-6 Q

Комментарии