Состав для проклейки бумажной массы - SU1430438A1

Код документа: SU1430438A1

Описание

Изобретение относится к области Ьделлюлоэно-бумажной промьшшенности и Может быть использовано при производстве высококачественных видов бумаги для печати, письма и т.д.

Целью изобретения является повышение стабильности состава к воздействию солей жесткости, улучшение условий коагуляции состава при подготов- 1ке бумажной массы, увеличение степени проклейки и физико-механических показателей бумагие

Сущность изобретения заключается в том, что состав для проклейки бу- |мажной массы, содержащий канифоль и |синтетическое вещество на основе со™ полимера стирола и малеинового ан Iгидрида с мол.м. 4000-100000, в ка честве синтетического гидрофобного вещества содержит натриевую или аммониевую соль продукта конденсации сополимера стирола и малеинового ангидрида с алкипфеноламинной смолой ;с числом атомов углерода в алкильной группе 4-9 при соотношении ингредиентов конденсата, мас.%:

Сополимер65,0-99,0

. Смола0,1-35,0

|И следукяцем соотношении компонентов состава, мас.%:

Канифоль40-80

Продукт конденсации сополимера стирола и малеинового ангидрида с алкилфеноламин- ной смолой20-60

Используемый в предлагаемом составе продукт конденсации сополимера

стирола и малеинового ангидрида с алкипфеноламинной смолой получают следующим образом: алкилфеноламинную смолу с мол.м. 600-1500, температурой размягчения 40-90 С и содержанием азота 0,5-2,4% в виде монолита или в виде раствора в циклогексаноне загружают в раствор сополимера стирола и малеинового ангидрида в циклогексаноне .

Смесь нагревают до 140-160 С и перемешивают при данной температуре в течение,О,1-3,О ч. Полученный таким образом продукт имеет кислотное число 200-450 мг КОН/Г и мол.м. 4000-11000.

В процессе получения продукта конденсации происходит присоединение алкилфеноламиниой смолы к ангидридной части сополимера. В результате взаимодействия получаемого продукта с

o

5

0

водным раствором NaOH(NH(«OH) при нейтрализации образуется натриевая (аммониевая) соль со значительно меньшим содержанием карбоксилатных групп. Изменение структуры элементарного звена сополимера приводит к снижению степени ионизации карбоксилатных групп, поэтому скорость их взаимодействия с ионами многовалентных металлов, оказывающих коагулирующее действие, существенно ниже, что спо собствует образованию высокодисперсного осадка под действием солей жесткости и коагулянтов, а также равномерному его распределению на поверхности целлюпозных волокон. Замена части полярных (гидрофильных) групп на гидрофобные углеводородные звенья 0 алкилфеноламинной смолы способствует формированию клеевых осадков с повы шенной гидрофобностью, что значительно увеличивает степень проклейки бумаги , В то же время наличие в получаемом продукте конденсации боковых азотсодержапщх звеньев усипивает адгезионные свойства клеевых частиц, что обуславливает увеличение физико- механических показателей бумаги. Повышение стабильности состава к воздействию солей жесткости и улучшение условий коагуляции при подготовке бумажной массы обеспечиваются за счет оптимального содержания в составе карбоксильных групп, а также их взаимного расположения, что обеспечивает высокую растворимость состава в воде и оптимальную скорость их взаимодействия с коагулянтом - ионами алюминия.

5

0

5

Пример I. Состав для проклейки бумаги в массе следукяцей композиции , мас.%:

Натриевая соль тал- ловой канифоли80

Натриевая соль про- ду|ста конденсации сополимера стирола и малеинового ангидрида с мол. массой 4000 с алкилфенол - аминной смолой20

Используют продукт конденсации, полученный при следукщем соотнощении ингредиентов конденсата, мас.%; Сополимер80

Алкилфеноламинная смола с 9 атомами углерода в алкильной группе20

Продукт конденсации готовят по следующей технологии: сопол11мер стирола и малеинового ангидрида совместно с алкилфеноламинной смолой, взятые в указанном соотношении, нагревают в растворе циклогексанона в течение 1 ч при . Получаемый конден- ю

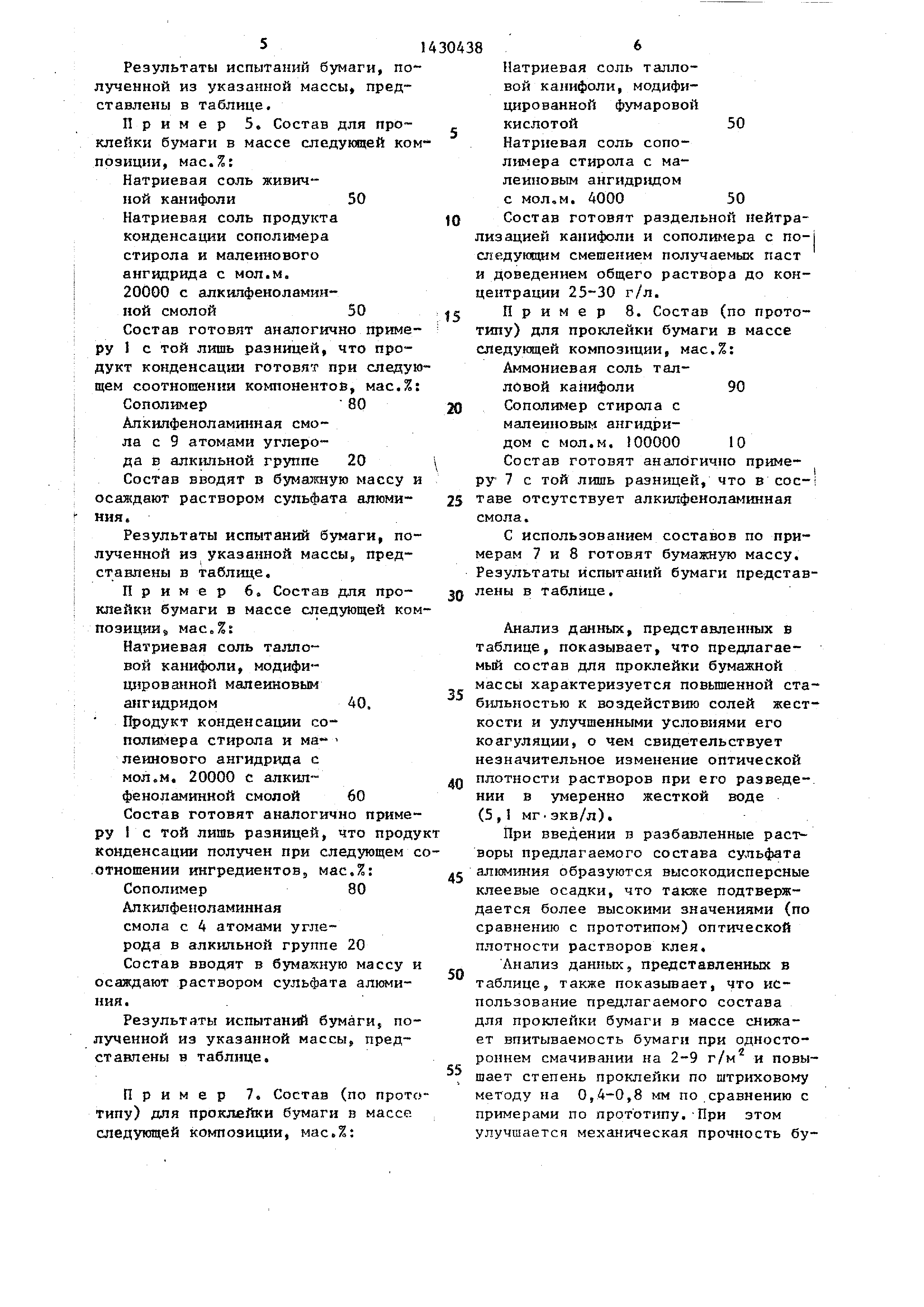

Результаты испытаний полученной указанно массы писчей бумаги представлены в таблице.

Пример 3, Состав для проклейки бумаги в массе следукйцей ком позиции, мас.%:

Аммониевая соль экстракционной модифицированной осветленной канифоли55

Аммониевая соль про- конденсации сополимера стирола и малеинового ангидр1зда с мол.м. 10000 с алкилфеноламинной смолой

сат имеет мол.м, около 5000 и кислотное число 350 мг КОН/Г.

После частичной отгонки раствори- теля-циклогексанона продукт конденсации нейтрализуют водным раствором. 5 NaOH и проводят отгонку оставшегося циклогексанона.

Получаемую пасту с содержанием сухих веществ 60% смешивают с клеем- пастой из омыленной NaOH талловой ка-20 РУ г - разницей, что про45 Состав готовят аналогично примею

0А38 4

Результаты испытаний полученной из указанно массы писчей бумаги представлены в таблице.

Пример 3, Состав для проклейки бумаги в массе следукйцей композиции , мас.%:

Аммониевая соль экстракционной модифицированной осветленной канифоли55

Аммониевая соль про- конденсации сополимера стирола и малеинового ангидр1зда с мол.м. 10000 с алкилфеноламинной смолой

5

20 РУ г - разницей, что про45 Состав готовят аналогично приме

Реферат

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить стабильность состава к воздействию солей жесткости, улучшить условия коагуляции состава при подготовке бумажной массы, увеличить степень проклейки и физико-механических показателей бумаги. Состав для проклейки бумажной массы содержит (в мае.5) канифоль 40-80 и продукт конденсации сополимера стирола и малеи- нового ангидрида с алкилфеноламинной смолой 20-60. Продукт конденсации получают следующим образом. Алкилфенол- аминную смолу с молекулярной массой 600-1500, t размягчения 40-90 С и содержанием азота 0,5-2,4% загружают в раствор сополимера стирола и малёино- вого ангидрида в циклогексаноне. Смесь нaгpefвaют до t 140-160° С и выдерживают при этой t 0,1-3,0 ч. Полученный продукт имеет кислотное число от 200 до 450 мг КОН/г, молекулярную массу 4000-11000 и соотношение ингредиентов конденсата (в мас.%): сополи мер стирола и малеинового ангидрида 65,0-99,9 и смола 0,1-35,0. 1 табл. (Л с

Формула

Комментарии