Спиральный компрессор - RU2655092C1

Код документа: RU2655092C1

Чертежи

Описание

Изобретение относится к машиностроению, преимущественно к компрессорному строению, а именно к роторным компрессорам спирального типа.

Известен спиральный компрессор с двусторонними спиралями на подвижном спиральном элементе, описание которого представлено на странице Интернет ресурса http://tehprom-k.ru/spiralnye-kompressoiy/sk-s-dwstorormimi-spiralyami.html. Корпус компрессора выполнен с разъемом, внутри корпуса симметрично относительно разъема устанавливаются неподвижные спирали. Подвижная спираль с двусторонними спиральными перьями образует две симметрично расположенные одинаковые части (половины) компрессора, при этом камера нагнетания, как и всасывания, у них общая. Подвижная спираль вращается относительно вала в подшипниках эксцентрика. Для уравновешивания центробежных сил на валу закреплены два симметрично расположенных противовеса. Орбитальное движение подвижной спирали обеспечивают три противоповоротных устройства, установленные по ее внешнему периметру, каждое из которых состоит из эксцентрично расположенного пальца, шарнирно с помощью подшипника, соединенного с проушиной спирали, и заодно с ним изготовленного валика.

Однако известный компрессор имеет ограниченные технические возможности, поскольку из-за конструктивных особенностей он может быть использован только в качестве компрессора, в котором при этом из-за наличия противоповоротного устройства, вращение возможно только в одну сторону и необходим контроль направленного вращения электромотора. Кроме того, для уравновешивания конструкции необходима установка дополнительного устройства.

Известен патент Германии DE 19528070, МПК F04C 18/04, опубл. 06.02.1997, в котором описан спиральный компрессор с двухсторонним расположением спиралей. В этом компрессоре по обе стороны внутренней спирали установлены наружные спирали. Внутренняя спираль выполнена раздельно из двух спиральных дисков, которые своими спиралями развернуты к наружным спиралям и установлены с возможностью орбитального движения по отношению к ним. Спиральный компрессор имеет ступенчатую спиральную канавку и гильзу охлаждения основного подшипника. Гильза охлаждения установлена на валу между спиральными дисками внутренней спирали.

Недостатком данного компрессора является сложность конструкции, что обусловлено наличием механизма предотвращающего поворот и необходимостью установки балансиров для предотвращения неуравновешенности конструкции. Кроме того, известный компрессор имеет ограниченные технические возможности, поскольку из-за конструктивных особенностей он может быть использован только в качестве компрессора, который при этом характеризуется потерей осевого пространства, влекущей уменьшение степени сжатия спирали.

Известен спиральный компрессор, содержащий наружный и внутренний роторы, расположенные с возможностью вращения в опорных подшипниках корпуса, оси которых параллельны и смещены относительно друг друга на определенное расстояние, связанные друг с другом синхронизирующей вращение передачей, включающей спиральные элементы, входящие друг в друга своими спиральными ручьями, образующими ряд изолированных друг от друга полых капсул, объем и положение которых изменяются при рабочем вращении роторов, в котором спиральный элемент наружного ротора имеет спиральные ручьи, отступающие в противоположные стороны и входящие в спиральные ручьи переднего и заднего спиральных элементов внутреннего ротора, спиральный элемент наружного ротора имеет проходные вырезы, через которые проходят элементы внутреннего ротора, жестко соединяющие его передний и задний спиральные элементы, взаимное позиционирование по углу поворота наружного и внутреннего роторов осуществляется позиционирующими подшипниками, закрепленными на соединяющих элементах внутреннего ротора и перекатывающимися внутри соответствующих им цилиндрических позиционирующих вырезов несущих дисков наружного ротора (Заявка RU №2010121472. Опубл. 10.12.2011).

Однако конструкция известного спирального компрессора не позволяет сглаживать пульсации при достижении максимального давления, что не позволяет достигать достаточной надежности и повышенного КПД.

Задачей является возможность сглаживания пульсации при достижении максимального давления и, как следствие, достижение достаточной надежности, повышенного КПД, что позволит расширить номенклатуру спиральных компрессоров.

Техническим результатом является обеспечение реверсивной работы путем предупреждения дисбаланса и вибраций системы спиралей, повышение объемной производительности, обеспечение бесконтактного уплотнения рабочих поверхностей спиралей, а также обеспечение минимально возможных, с учетом теплового расширения металла, боковых и торцевых зазоров сопряженных спиралей.

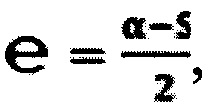

Поставленная задача решается тем, что в спиральном компрессоре, содержащем корпус и ротор, в котором установлены спирали, образующие между собой и опорными дисками ротора кинематические пары, в центре ротора установлена ведомая спираль, выполненная в виде прилегающих друг к другу дисков, обращенных спиральными поверхностями навстречу к ведущим спиралям, а ведущие спирали, направленные к опорным дискам ротора тыльными сторонами и установленные в роторе попарно с дисками ведомой спирали, расположены на параллельных осях, которые смещены относительно друг друга на расстояние е, определяемое в зависимости от шага спирали α и толщины s спирального ребра по формуле:

В варианте выполнения корпус спирального компрессора может быть выполнен в виде обечайки, снабженной с обеих сторон боковинами, на которых закреплены крышки.

Кроме того, корпус может быть выполнен в виде обечайки, снабженной с обеих сторон крышками.

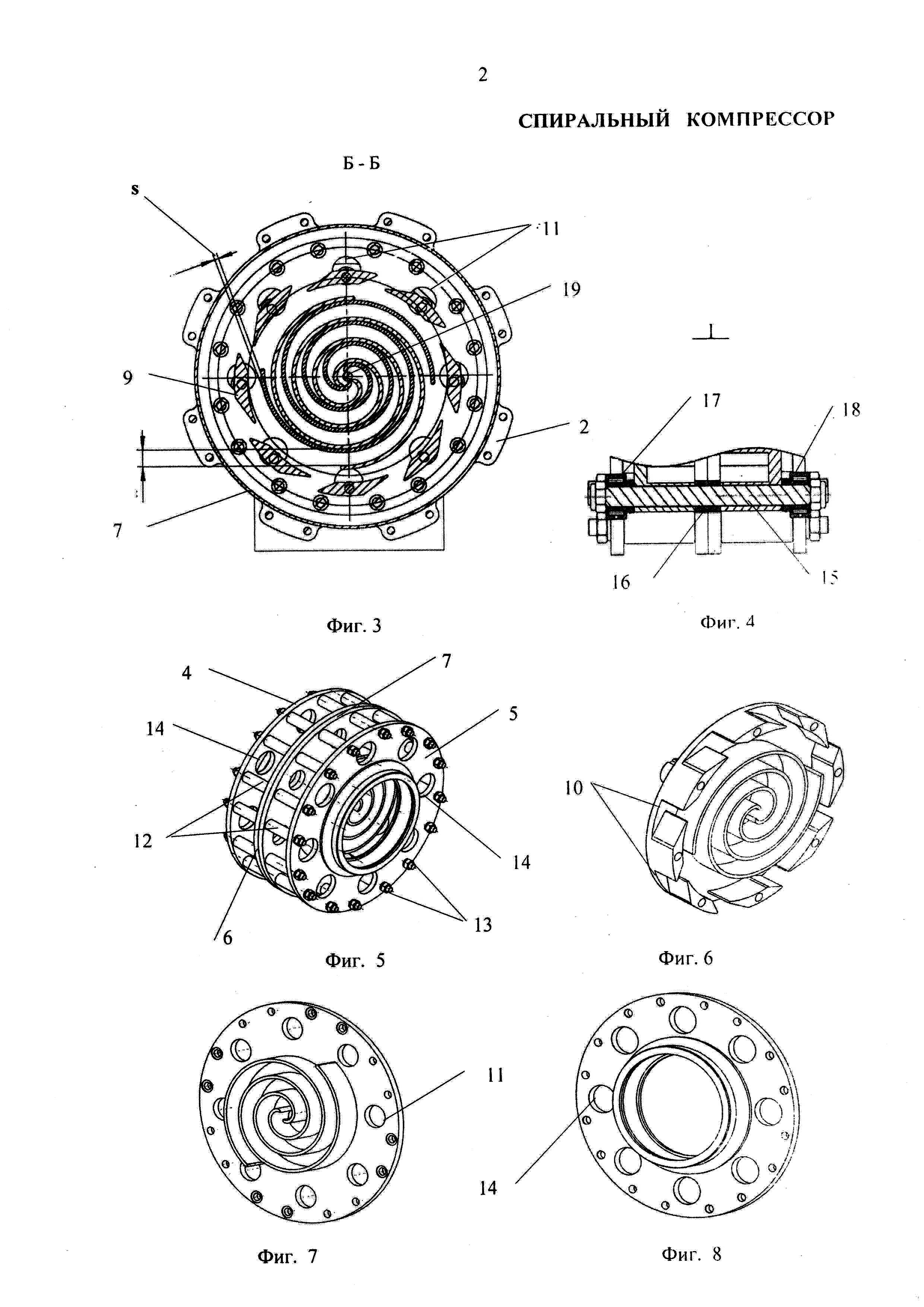

Изобретение поясняют подробным описанием и чертежами, на которых:

Фиг. 1 представляет вид компрессора спереди;

Фиг. 2 - сечение А-А на фиг. 1;

Фиг. 3 - сечение Б-Б на фиг. 2;

Фиг. 4 - узел I на фиг. 2;

Фиг. 5 - ротор компрессора в аксонометрии;

Фиг. 6 - ведущая спираль, расположенная в стакане;

Фиг. 7 - диск ведомой спирали с равномерно расположенными по диаметру окнами;

Фиг. 8 - опорный диск ротора с равномерно расположенными по диаметру окнами;

Фиг. 9 показывает фото общего вида компрессора;

Фиг. 10 представляет фото ротора компрессора.

Спиральный компрессор содержит корпус и ротор со спиралями. Корпус компрессора состоит из обечайки 1, снабженной боковинами 2, на которых закреплены крышки 3 (Фиг. 1-5). Ротор размещен внутри обечайки 1 и связан с крышками 3 опорными дисками 4, 5. При этом спирали ротора связаны кинематическими парами между собой и с опорными дисками 4, 5. В центре ротора установлена ведомая спираль, выполненная в виде дисков 6, 7, прилегающих друг к другу, которые своими спиральными поверхностями обращены к спиралям 8, 9, расположенным с обеих сторон ротора. Каждая из спиралей 8, 9 расположена внутри стаканов, имеющих опорную для вала концевую часть и боковую поверхность, оснащенную П-образными вырезами 10, предназначенными для всасывания воздуха (Фиг. 6). При этом спираль 9 для соединения компрессора с валом электродвигателя снабжена хвостовиком со шпоночным пазом и является ведущей. В роторе спирального компрессора попарно установлены ведущие спирали 8, 9 и диски 6, 7 ведомой спирали. В свою очередь, каждая пара спиралей расположена на параллельных осях, которые относительно друг друга смещены на расстояние e. При этом e - эксцентриситет, определяемый как расстояние между осями спиралей в зависимости от α шага спирали и s толщины спирального ребра по формуле:

Диски 6, 7 ведомой спирали снабжены окнами 11, которые выполнены в виде сквозных отверстий, расположенных равномерно по окружности каждого диска за пределами рабочих зон (Фиг. 7). При этом диски 6, 7 ведомой спирали связаны с опорными дисками 4, 5 посредством дистанционных втулок 12 и стяжных элементов (шпилек) 13.

Опорные диски 4, 5 снабжены окнами 14, которые выполнены в виде сквозных отверстий, расположенных равномерно по окружности каждого диска (Фиг. 8). При этом спирали 8, 9 соединены между собой посредством стяжных элементов (шпилек) 15 и дистанционных втулок 16. Втулки 16, расположенные между спиралями 8, 9, задают минимальный зазор между их рабочими поверхностями. Стяжные элементы 13, 15 установлены в два ряда. Стяжные элементы 13 в первом ряду стягивают диски 6, 7 ведомой спирали с опорными дисками 4 и 5, а стяжные элементы 15 (на фиг. 5 не показаны) во втором ряду через втулки 16 соединяют между собой ведущие спирали 8 и 9. Концы стяжных элементов 15 оснащены опорными подшипниками 17, 18 и установлены с возможностью перемещения в соответствующем окне 14 дисков 4, 5 (Фиг. 4). Окна 14 расположены равномерно по окружности дисков 4 и 5. Кроме того, координаты центров отверстий окон 11 и 14 совпадают, но имеют разные диаметры. Сквозные отверстия для окон 11 выполнены на дисках 6 и 7 диаметром, который превышает диаметр дистанционной втулки 16 на величину 2е и определяется с учетом величины гарантированного зазора между втулкой 16 и диском 6 или 7 ведомой спирали. Диаметр сквозных отверстий для окон 14, выполненных на опорных дисках ротора 4, 5, строго регламентирован величиной (dподш+2е), где dподш - диаметр подшипников 17, 18. Отверстия 19 для выпуска сжатого воздуха расположены в центре каждого из дисков 6, 7 ведомой спирали.

Концевая часть ведущих спиралей 8, 9, опорная для вала, оснащена упорными подшипниками 20, 21, которые крышкой 3 закреплены в корпусе компрессора, так же как и шариковые подшипники 22, 23 опорных дисков 4, 5 (Фиг. 2, 9, 10). Компрессор снабжен стойками 24 для поддержания корпуса 1 в заданном положении.

Компрессор работает следующим образом.

Крутящий момент подводится к ведущей спирали 9. Ведущая спираль 9 вращается на оси, отнесенной на расстояние е относительно оси вращения опорных дисков 4 и 5 и дисков 6 и 7 ведомой спирали. Поворот спиралей 8, 9 вызывает одновременный поворот и дисков 6, 7 соответственно, причем вращение каждой пары происходит вокруг своих осей без дисбаланса и вибраций. При вращении системы изменяется только взаимное положение спиралей.

Поочередно происходит формирование замкнутых полостей (капсул) на периферии каждой спиральной пары и по мере вращения постепенное уменьшение их объема. Процесс образования капсул и сжатия происходят непрерывно.

При синхронном вращении пар ведущей и ведомой спиралей происходит изменение взаимного положения их сопряженных ветвей. Процесс создания замкнутой полости инициируется поочередно для каждой пары спиралей. Каждые 180 градусов начинается новый такт сжатия в обоих узлах компрессора - левом и правом, так как каждый из них имеет две пары спиралей. Кроме того, фазы сжатия в правом и левом узлах компрессора смещены между собой на 90 градусов. Таким образом, выброс новой порции воздуха происходит за каждую четверть оборота компрессора, то есть при повороте на 90 градусов.

В каждой паре спиралей при сопряжении диска 6 и спирали 8, а также диска 7 и спирали 9 образуется замкнутая полость. По мере поворота линия контакта между спиральными ручьями в каждой паре спиралей плавно перемещается к оси, перекат одной спирали по другой происходит при минимально возможном зазоре. При этом объем полости (капсулы) уменьшается. Сжатие происходит до тех пор, пока замкнутая полость не достигнет нагнетательного отверстия 19, через которое сжатый в компрессоре воздух вытесняется в нагнетающую магистраль. Этот процесс повторяется для каждой вновь создаваемой полости (капсулы).

Синхронное вращение достигается тем, что снабженные подшипниками 17, 18 концы стяжных элементов 15, установленные с возможностью перемещения по периметру окон 14, находятся в постоянном контакте с соответствующим опорным диском 4, 5 и передают крутящий момент, вынуждая следовать за собой и соответствующий диск 6, 7 ведомой спирали. При этом диаметр d окон 14 строго регламентирован, достигается требуемое сопряжение спиралей с минимальными зазорами при вращении всей системы.

Нагрузки, возникающие в компрессоре от сжатого газа, пытаются раздвинуть пары, состоящие из двух спиральных элементов, направленных навстречу друг другу: ведущую спираль 9 и диск 7 ведомой спирали, а также спираль 8 и диск 6. Эти осевые нагрузки в каждом компрессорном узле слева и справа воспринимают конические подшипники 20, 21 соответственно. Поскольку при вращении ротора возможны небольшие линейные перемещения, выравнивание торцевых зазоров и обеспечение минимального зазора между рабочими поверхностями спиралей обеспечивается за счет втулок 16, расположенных между спиралями 8, 9, что позволяет обеспечить самоустановку ротора компрессора в осевом направлении. При работе компрессора неподвижным является только его корпус 1, все остальные детали вращаются с одинаковой угловой скоростью.

В заявляемом техническом решении эксцентриситет равен половине расстояния между витками спирали за вычетом толщины металла. В сопряженном виде - это нормальное расстояние между двумя одноименными точками на поверхностях спиралей при максимальном удалении друг от друга, минимальное же расстояние близко к нулю. Этим достигается бесконтактное уплотнение рабочих поверхностей между собой по линии воображаемого контакта спиралей. Уплотнение торцевых и боковых зазоров сопряженных спиралей достигается минимально возможными, с технологической точки зрения, зазорами с учетом тепловых расширений металла при нагреве от сжатой среды (воздуха, пара). Наличие жидкой фазы, воды или масла не приводит к выходу из строя компрессора, а только уменьшает утечки газа через зазоры, повышая КПД компрессора. Изменение направления вращения не приводит к изменениям основных характеристик заявляемого компрессора, что позволяет использовать его как вакуумный насос.

Предлагаемый спиральный компрессор имеет достаточно простую конструкцию, при этом предупреждается фрикционный износ контактирующих поверхностей, чем обеспечивается надежность компрессора при эксплуатации.

Кроме того, конструктивные особенности предлагаемого компрессора позволяют сгладить пульсации при достижении максимального давления, понизить потери сжатого газа на создание осевого подпора и повысить производительность компрессора.

Предлагаемый спиральный компрессор имеет обратимую конструкцию, позволяющую расширить технические возможности спирального компрессора с обеспечением реверсивной работы, предупредить дисбаланс и вибрации системы спиралей, повысить объемной производительности. Кроме того, расширить их номенклатуру с повышенным КПД.

Реферат

Изобретение относится к машиностроению, а именно к роторным компрессорам спирального типа. Компрессор содержит корпус и ротор со спиралями. В центре ротора установлена ведомая спираль, выполненная в виде прилегающих друг к другу дисков 6, 7, обращенных спиральными поверхностями навстречу к ведущим спиралям 8, 9. Ведущие спирали 8, 9, направленные к опорным дискам ротора тыльными сторонами и установленные в роторе попарно с дисками 6, 7, расположены на параллельных осях, которые смещены относительно друг друга. Опорные диски ротора связаны со спиралями 8, 9 подшипниками качения, установленными на стяжных элементах 15, посредством которых соединены между собой через втулки 16 спирали 8, 9, расположенные внутри стаканов. Каждый из стаканов образован опорной концевой частью и боковой поверхностью, оснащенной П-образными вырезами. Концы стяжных элементов 15 оснащены опорными подшипниками, каждый из которых установлен с возможностью перемещения в соответствующем окне. Окна расположены равномерно по окружности спиральных и опорных дисков ротора и выполнены в виде сквозных отверстий. Диски 6, 7 с опорными дисками ротора связаны посредством стяжных элементов, снабженных дистанционными втулками 12. Изобретение направлено на обеспечение надежности и повышенного КПД. 2 з.п. ф-лы, 10 ил.

Формула

Комментарии