Стабильные полиакриловые кислоты, их изготовление и их применение - RU2629953C2

Код документа: RU2629953C2

Чертежи

Описание

Натриевые соли полиакриловых кислот являются широко известными диспергирующими агентами, применяемыми в переработке минерального сырья, таких как глины для керамики, в обогащении каолина и измельчении кальцита/мрамора. Применение натриевых солей полиакриловых кислот (полиакрилатов натрия; “NaPAA”) широко описано в литературе. См., например, D.R. Nagaraj, “Minerals Recovery and Processing” 2007, Vol.38, No. 38; D.R. Nagaraj, “Minerals Recovery and Processing” Kirk-Othmer Encyclopedia of Chemical Technology, December 4, 2000; Henk J.W. van den Haak, “Dispersants,” Kirk-Othmer Encyclopedia of Chemical Technology, Apr, 18 2003; and Haydn H. Murray, “Clays,” Ullmann's Encyclopedia of Industrial Chemistry, December 15, 2006. Пульпы, полученные из этих минералов, могут быть ключевыми материалами в наполнении бумаги, нанесении покрытий, керамической массе и покрытии. Однако минеральные пульпы, содержащие полиакрилаты натрия, ограничены в отношении максимального уровня твердых веществ, которые можно транспортировать и с которыми можно работать, из-за влияния ионов натрия и структуры молекулярной массы полиакрилатов натрия на реологические свойства пульп (Phipps P.S, Skuse D.R., “Role of dispersants in the production of fine particle size calcium carbonate and kaolin slurries,” CIM Bulletin, 2003, Vol.96, No. 1070, p.55-60).

Некоторые ссылки, описывающие переработку минерального сырья, упоминают получение и/или применение диспергирующих агентов на основе полиакриловой кислоты. См., американские патенты US 5,294,686 и US 4,005,250. Также известны способы и/или улучшения переработки минерального сырья, используя диспергирующие агенты на основе полиакриловых кислот. См, американский патент US 5,171,725, международные патентные заявки WO 2009/012202 А1 и WO 2007/072168 А1. Применение частично нейтрализованных полиакриловых кислот для измельчения карбоната кальция описано в американском патенте US 7,297,205.

В основном современная технология относится к получению и/или применению полиакрилатов натрия в качестве нейтральных диспергирующих агентов в обработке каолина и общей обработке минерального сырья и/или к улучшениям, таким как молярная масса структуры или полидисперсность. Поскольку обычные полиакриловые кислоты получают как промежуточные соединения для полиакрилатов натрия, относительно немного известно о заводских характеристиках полиакриловых кислот, которые были должным образом нейтрализованы и поддерживались при оптимальном значении pH дисперсии. Одной причиной является то, что эти кислоты относительно нестабильны при транспортировке на длинные расстояния, требуя, таким образом, чтобы кислоты были нейтрализованы на месте получения NaPAA. Несмотря на широкое применение полиакрилатов натрия в переработке минерального сырья, возможная польза кислотных форм относительно не известна.

Сохраняется необходимость в стабильных кислотных формах полиакрилатов, способе получения стабильных кислотных форм полиакрилатов и применении таких стабильных кислотных форм полиакрилатов в качестве вспомогательных веществ для переработки минерального сырья.

Сущность изобретения

Варианты выполнения изобретения, обсуждаемые в данном документе, относятся к полиакрилатным полимерам в стабильной кислотной форме, способу их получения и применению полиакрилатных полимеров в стабильной кислотной форме в качестве диспергирующих агентов, например, в минеральных пульпах. Стабильные полимеры согласно настоящему изобретению выгодным образом можно нейтрализовать на заводе или даже транспортировать и применять, как они есть, по существу без потери характеристик.

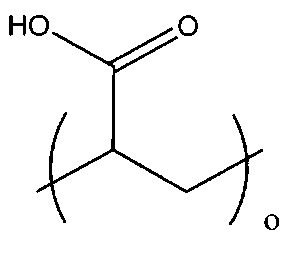

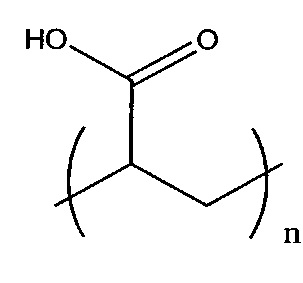

Вариант выполнения осуществления включает полимер, содержащий по меньшей мере одну карбоновую кислоту, где полимер, содержащий по меньшей мере одну карбоновую кислоту, является стабильным и может иметь молекулярную массу от около 1000 г/моль до около 10000 г/моль. Далее полимер, содержащий по меньшей мере одну карбоновую кислоту, может описываться формулой:

Формула I:

в которой “n” может составлять от около 13 до около 140; или

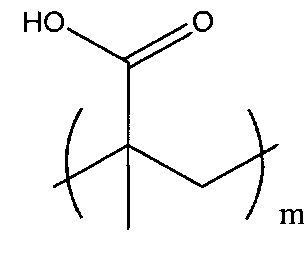

Формула II:

в которой “m” может составлять от около 13 до около 140; или

в которой полимер, содержащий по меньшей мере одну карбоновую кислоту, может содержать сегменты:

Формулы III:

и

Формулы IV:

в которых “о” может составлять от около 8 до около 132, и “p” может составлять от около 1 до около 34. Соотношение сегментов формулы III к сегментам формулы IV может иметь интервал от 8:34 до 132:1, где R1 и R2 каждый независимо представляют собой гидроксильную группу или R1 и R2 связаны вместе с образованием простой эфирной связи ангидридной группы. Полимер, содержащий по меньшей мере одну карбоновую кислоту, может находиться в присутствии полимерного стабилизатора, такого как, например, тиазин. В одном варианте выполнения композиция может включать полимер, содержащий по меньшей мере одну карбоновую кислоту, в присутствии полимерного стабилизатора, где полимерный стабилизатор является ассоциированным в растворе с полимером.

Один вариант выполнения изобретения включает способ получения полимера, включающий полимеризацию по меньшей мере одного мономера в присутствии инициатора полимеризации, агента передачи цепи и необязательно стабилизатора полимеризации с получением полимера, содержащего по меньшей мере одну карбоновую кислоту, в котором по меньшей мере один мономер может включать мономер ненасыщенной карбоновой кислоты и необязательно ненасыщенный мономер, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может быть стабильным и обладать молекулярной массой от около 1000 г/моль до около 10000 г/моль. Мономер ненасыщенной карбоновой кислоты может представлять собой акриловую кислоту, метакриловую кислоту или их комбинации. Ненасыщенный мономер может представлять собой малеиновую кислоту, фумаровую кислоту, малеиновый ангидрид или их комбинации. Способ получения полимера может включать мономер ненасыщенной карбоновой кислоты, такой как акриловая кислота, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может обладать общей формулой (C3H4O2)х, в которой “x” может составлять от около 13 до около 140. Способ получения полимера может включать мономер ненасыщенной карбоновой кислоты, такой как метакриловая кислота, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может обладать общей формулой (C4H6O2)х, в которой “x” может составлять от около 13 до около 140. Способ получения полимера может включать мономер ненасыщенной карбоновой кислоты, такой как акриловая кислота, где полимер, содержащий по меньшей мере одну карбоновую кислоту, обладает общей формулой (C3H4O2)x:(C4H4O4)y, в которой “x” может составлять от около 8 до около 132, и “y” может составлять от около 1 до около 34.

Стадия полимеризации может включать по меньшей мере один инициатор полимеризации, по меньшей мере один агент передачи цепи и/или по меньшей мере один стабилизатор полимеризации. Таким образом, способ получения полимера может, необязательно, дополнительно включать инициатор полимеризации, где инициатор полимеризации может являться окислителем. Окислитель можно выбрать из группы, состоящей из персульфата натрия, персульфата калия, персульфата аммония, пероксида водорода и их комбинаций. По меньшей мере один инициатор полимеризации можно добавлять к по меньшей мере одному мономеру до или в ходе стадии полимеризации. Способ получения полимера может, необязательно, дополнительно включать агент передачи цепи, где агент передачи цепи может представлять собой фосфорсодержащее соединение, спирт, меркаптан или их комбинации. В одном варианте выполнения изобретения агент передачи цепи содержит или состоит по существу из гипофосфита натрия. Агент передачи цепи можно добавлять к по меньшей мере одному мономеру до стадии полимеризации или в ходе стадии полимеризации. Способ получения полимера может, необязательно, дополнительно включать стабилизатор полимеризации на стадии полимеризации, где стабилизатор полимеризации может быть соединением тиазина. Типичные соединения тиазина включают фенолтиазин, дифенолтиазин, диметилдифенолтиазин или их комбинации.

Дополнительно стадию полимеризации можно проводить в растворе и необязательно в инертной атмосфере. В ходе стадии полимеризации раствор можно нагреть от около 85°C до около 110°C. После стадии полимеризации температуру раствора можно понизить до около 40° и к полимеру, содержащему по меньшей мере одну карбоновую кислоту, можно добавить по меньшей мере один окислительно-восстановительный реагент, где окислительно-восстановительные реагенты могут включать бисульфит натрия. В одном варианте осуществления полимер, содержащий кислоту, является неразветвленным.

Способ получения полимера может включать добавление по меньшей мере одного окислительно-восстановительного реагента и по меньшей мере одного нейтрализующего агента, добавленного к полимеру, содержащему по меньшей мере одну карбоновую кислоту, после стадии полимеризации.

Дополнительно предложены композиции и способы применения стабильных полимеров на основе полиакриловой кислоты, например, в переработке минерального сырья. В одном варианте выполнения обеспечивается композиция, содержащая стабильный полимер на основе полиакриловой кислоты и наполнитель. Типичные наполнители включают, но не ограничиваются ими, каолин, тальк, глину, белую сажу, гидроксид алюминия, диоксид титана, карбонат кальция, кальцит и их смеси.

В одном варианте осуществления способ переработки минерального сырья может включать добавление полимера, содержащего по меньшей мере одну карбоновую кислоту, к водному раствору, содержащему наполнитель, с образованием водной пульпы, где полимер, содержащий по меньшей мере одну карбоновую кислоту, является стабильным и имеет молекулярную массу от около 1000 г/моль до около 10000 г/моль и где полимер, содержащий по меньшей мере одну карбоновую группу, описывается формулой:

Формула I:

в которой “n” составляет от около 13 до около 140; или

Формула II:

в которой “m” составляет от около 13 до около 140; или

где полимер, содержащий по меньшей мере одну карбоновую кислоту, содержит сегменты

Формулы III:

и

Формулы IV:

в которых “о” составляет от около 8 до около 132, и “p” составляет от около 1 до около 34, и соотношение сегментов формулы III к сегментам формулы IV имеет интервал от около 8:34 до 132:1, где R1 и R2 каждый независимо представляют собой гидроксильную группу или R1 и R2 связаны вместе с образованием простой эфирной связи ангидридной группы. Наполнитель можно выбрать из группы, состоящей из каолина, талька, глины, белой сажи, гидроксида алюминия, диоксида титана, карбоната кальция, мрамора, кальцита и их смесей.

Способ изготовления бумаги может включать: предоставление композиции, содержащей полимер по пункту 1 формулы, и наполнитель, где наполнителем является каолин, минерал кальцит или мрамор. В одном варианте выполнения способ изготовления керамики может включать: предоставление композиции, содержащей полимер по пункту 1 формулы и наполнитель, где наполнителем является глина. В одном варианте выполнения способ изготовления красок включает: предоставление композиции, содержащей полимер по пункту 1 формулы и наполнитель, где наполнителем является карбонат кальция.

Следует понимать, что изложенное краткое описание и последующее подробное описание являются только иллюстративными и объясняющими и предназначены для обеспечения дополнительного объяснения раскрытых соединений, композиций и способов.

Краткое описание чертежей

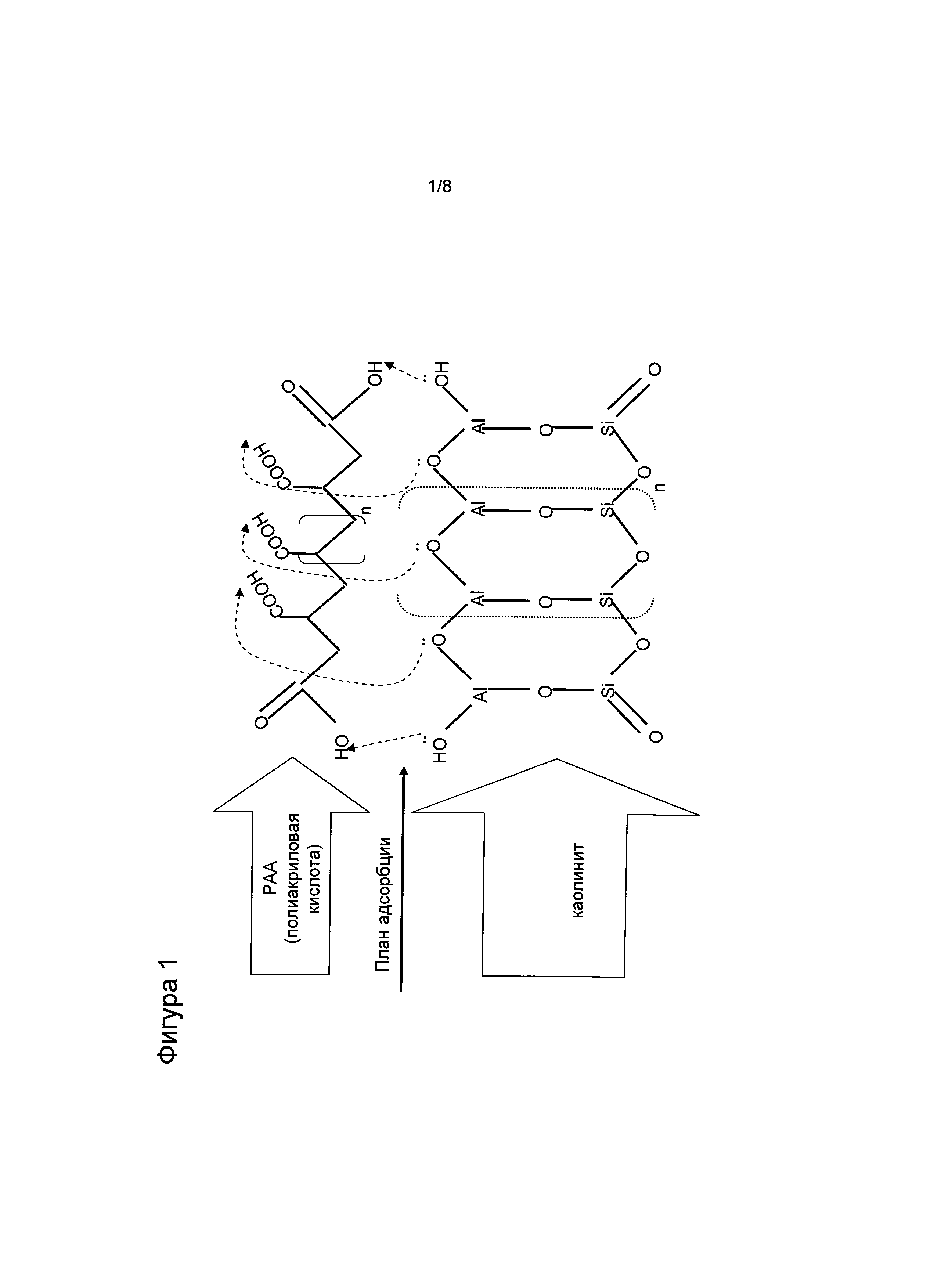

Фигура 1 является изображением модели взаимодействия, которая иллюстрирует, как можно стабилизировать частицы каолинита свободными кислотными группами полиакриловой кислоты.

Фигура 2 представляет собой график зависимости вязкости от содержания продукта в массовых процентах (сухая масса) относительно общей сухой массы каолина для каолиновой дисперсии.

Фигура 3 является графиком зависимости вязкости от времени для каолиновой дисперсии, хранившейся при 25°C.

Фигура 4 является графиком зависимости вязкости от содержания полимера в % мас. (сухая масса) по отношению к общей сухой массе сухого карбоната кальция для дисперсии карбоната кальция.

Фигура 5 является графиком способности препятствовать выпадению осадка.

Фигура 6 является графиком зависимости вязкости от содержания диспергирующего полимера в % мас. (сухая масса) по отношению к общей сухой массе глины для глиняной дисперсии.

Фигура 7 является графиком зависимости процентного содержания частиц кальцита меньше 2 микрон от времени измельчения.

Фигура 8 является графиком зависимости вязкости от времени в качестве показателя стабильности реологических свойств.

Чертежи являются только иллюстративными и их не следует толковать как ограничивающие формулу изобретения и варианты выполнения, предложенные в данном описании.

Следующие определения применимы ко всему описанию, если не указано иное.

Фраза “полимер, содержащий по меньшей мере одну карбоновую кислоту” означает полимер, содержащий по меньшей мере одну группу карбоновой кислоты, присоединенную непосредственно к самой длинной цепи полимера.

Термин “стабильный” может означать, что по меньшей мере один показатель из молекулярной массы, внешнего вида, вязкости или окраски полимера существенно не увеличивается со временем и, следовательно, кислотная форма продукта сохраняет свои характеристики со временем. Чтобы оценить, является ли молекулярная масса полимера стабильной, предпочтительно молекулярную массу полимера измеряют в двух точках с течением времени для определения, значительно ли меняется молекулярная масса. Стабильный полимер может быть полимером с изменением молекулярной массы менее чем около 10% по истечении тридцати дней. В одном варианте выполнения стабильный полимер может быть полимером с изменением массы около менее чем 5% по истечении тридцати дней или около менее чем 3% по истечении тридцати дней. Молекулярную массу можно определять любой методикой, известной в уровне техники, для измерения молекулярной массы полимеров, включая, но не ограничиваясь ими, гельпроникающую хроматографию (в дальнейшем “ГПХ”).

Термин “ненасыщенный” означает молекулу, обладающую по меньшей мере одной двойной связью или по меньшей мере одной тройной связью.

Термин “полимерный стабилизатор” означает соединение, которое способно понижать свободную энергию полимера в растворе, например, посредством ионной связи с полярными группами или ионно-заряженными группами. Термин “стабилизатор полимеризации” означает соединение, которое стабилизирует мономер, олигомер и/или полимер в растворе в ходе полимеризации. Далее понятно, что соединение, которое действует как стабилизатор полимеризации в ходе полимеризации, может также действовать как полимерный стабилизатор, как только образован полимер.

Термин “содержащий кислоту полимер” означает полимер, который содержит по меньшей мере одну кислотную группу, присоединенную к полимеру.

Термин “неразветвленный” относится к линейному полимеру, который не содержит никаких разветвлений, где разветвление представляет собой цепь полимеризованного мономера, которая тянется от основной цепи. Понятно, что неразветвленный полимер может все еще иметь функциональные группы, присоединенные к полимеру, такие как группы карбоновой кислоты, при условии, что функциональные группы не включают полимеризованный мономер.

Термин “внутризаводской” относится к процессу, который осуществляется внутри границ химического и/или горно-обогатительного комбината, в отличие от открытого пространства.

Настоящее раскрытие описывает полимер, содержащий по меньшей мере одну карбоновую кислоту, который является стабильным и может иметь молекулярную массу от около 1000 г/моль до около 10000 г/моль. Молекулярную массу (Mw) и другие параметры молярной массы, включая численную молярную массу (Mn) и полидисперсность (Pd), можно определить посредством способов гельпроникающей хроматографии, известных в уровне техники. Полимер, содержащий по меньшей мере одну карбоновую кислоту, может быть описан формулой:

Формула I:

в которой “n” может составлять от около 13 до около 140, предпочтительно от около 25 до около 110; или

Формула II:

в которой “m” может составлять от около 13 до около 140, или от около 25 до около 110; или

в которой полимер, содержащий по меньшей мере одну карбоновую кислоту, может содержать сегменты

Формулы III:

и

Формулы IV:

в которых “о” может составлять от около 8 до около 132, или от около 25 до около 110, и “p” может составлять от около 1 до около 34, или от около 5 до около 25. Отношение сегментов формулы III к сегментам формулы IV может иметь интервал от 8:34 до 132:1 или от около 20:30 до около 100:15. R1 и R2 каждый независимо представляют собой гидроксильную группу или R1 и R2 могут быть связаны вместе с образованием простой эфирной связи ангидридной группы. Полимер, содержащий по меньшей мере одну карбоновую кислоту, может находиться в присутствии полимерного стабилизатора. Типичные полимерные стабилизаторы включают, но не ограничиваются ими, класс гетероциклических соединений, производных от тиазина, включая фенолтиазин, дифенолтиазин или диметилдифенолтиазин. В одном варианте выполнения полимерный стабилизатор содержит или состоит по существу из фенолтиазина.

Настоящее раскрытие также описывает способ получения полимера, который включает полимер, содержащий по меньшей мере одну карбоновую кислоту, который является таким стабильным, что полимер можно нейтрализовать во внутризаводских условиях или даже транспортировать и применять как есть по существу без потери характеристик. При осуществлении способа получения, описанного в данном документе, полимеры могут представлять собой гомополимеры и сополимеры, которые можно получить до конечного содержания твердых полимерных веществ, равного 48-60%. Выражение “конечное содержание твердых полимерных веществ”, используемое в данном документе, относится к массовому количеству полимера относительно количества массы полимера и воды в реакторе в конце полимеризации.

Вариант выполнения включает способ получения полимера, в котором по меньшей мере один мономер полимеризуют в присутствии инициатора полимеризации, агента передачи цепи и стабилизатора полимеризации с получением полимера, содержащего по меньшей мере одну карбоновую кислоту, в котором по меньшей мере один мономер может включать мономер ненасыщенной карбоновой кислоты и, необязательно, ненасыщенный мономер, где полимер, содержащий по меньшей мере одну карбоновую кислоту, является стабильным и может обладать молекулярной массой от около 1000 г/моль до около 10000 г/моль. Мономер ненасыщенной карбоновой кислоты может включать акриловую кислоту, метакриловую кислоту или их комбинации. Ненасыщенный мономер может включать малеиновую кислоту, фумаровую кислоту, малеиновый ангидрид или их комбинации.

Не имея желания связывать себя теорией, авторы полагают, что использование по меньшей мере одного мономера, включая мономер ненасыщенной карбоновой кислоты в гомополимере и мономер ненасыщенной двухосновной карбоновой кислоты в сополимере, может заключаться в том, чтобы обеспечить полимерный остов, который является функционализированным высокополярными группами, такими как группы карбоновых кислот. Благодаря размеру полученного кислотосодержащего полимера, раскрытым способам и присутствию высокополярных групп, образующийся кислотосодержащий полимер может действовать как диспергатор в полярных растворителях, включая водные растворы, путем предоставления частиц со стабилизирующими стерическими и электростатическими взаимодействиями, которые предотвращают или ограничивают агрегирование частиц в растворе. Таким образом, мономерные звенья не имеют особых ограничений, пока они способны полимеризоваться и по меньшей мере один из мономеров включает по меньшей мере одну полярную группу.

Примеры мономера, имеющего по меньшей мере одну полярную группу, могут включать: акриловую кислоту, метакриловую кислоту, димеры и тримеры акриловой кислоты или метакриловой кислоты, кротоновую кислоту, винилуксусную кислоту, малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, глутаровую кислоту, итаконовую кислоту, цитраконовую кислоту и мезаконовую кислоту, фталевый ангидрид и фталевую кислоту и акриламидо-2-метилпропансульфоновую кислоту (AMPS).

Способ получения полимера может включать мономер ненасыщенной карбоновой кислоты, такой как акриловая кислота, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может иметь общую формулу (C3H4O2)х, в которой “x” может составлять от около 13 до около 140, предпочтительно 25-110. Способ получения полимера может включать мономер ненасыщенной карбоновой кислоты, такой как метакриловая кислота, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может иметь общую формулу (C3H6O2)х, в которой “x” может составлять от около 13 до около 140, предпочтительно 25-110. Способ получения полимера может включать мономер ненасыщенной карбоновой кислоты, такой как акриловая кислота, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может иметь общую формулу (C3H4O2)x:(C4H4O4)y, и в которой “x” может составлять от около 8 до около 132, предпочтительно 25-110, и “y” может составлять от около 1 до около 34, предпочтительно 5-25.

Способ получения полимера может включать инициатор полимеризации, где инициаторы могут представлять собой окислители, включая, но не ограничиваясь ими, персульфат натрия, персульфат калия, персульфат аммония, пероксид водорода и их комбинации. В одном варианте выполнения инициатор полимеризации содержит или состоит по существу из инициатора на основе персульфата. Использование инициатора полимеризации состоит в содействии полимеризации по меньшей мере одного мономера. Следовательно, выбор инициатора полимеризации не имеет особых ограничений, пока инициатор полимеризации начинает реакцию полимеризации.

Радикальные инициаторы включают: неорганические пероксиды, подобные щелочным и аммонийным солям пероксосульфата, таким как персульфат натрия, персульфат калия, персульфат аммония и гидрат гидроксиметансульфинат натрия. Радикальные инициаторы могут также включать водорастворимые азосоединения, такие как 2,2'-азобис(2-метилпропионамидин) дигидрохлорид и 2,2'-азобис[N-(2-карбоксиэтил)-2-метилпропионамидин] гидрат.

Способ получения полимера может включать агент передачи цепи, в котором подходящие агенты передачи цепи включают класс солей на основе фосфора и меркаптаны. В одном варианте выполнения агент передачи цепи содержит или состоит по существу из гипофосфита натрия. Полезность агента передачи цепи включает передачу растущего макрорадикала от одной полимерной цепи, чтобы начать полимеризацию другой полимерной цепи, так что можно контролировать молекулярную массу результирующего полимера, частично, посредством количества добавленного агента передачи цепи. То есть, так как количество агента передачи цепи возрастает, средняя молекулярная масса полученного полимера будет уменьшаться.

Агенты передачи цепи включают водорастворимые соединения, включая меркаптоспирты, такие как меркаптоэтанол, и тиокислоты, такие как тиогликолевая кислота. Агент передачи цепи может также включать окислительно-восстановительную систему, такую как применение меркаптоэтанола, алкилмеркаптанов и т.п., для контроля молекулярной массы совместно с восстановителем, подобным сульфиту натрия или бисульфиту натрия.

Способ получения полимера может включать стабилизатор полимеризации, в котором подходящие стабилизаторы полимеризации могут включать, но не ограничиваются ими, класс гетероциклических соединений, производных от тиазинов, включая фенолтиазин, дифенолтиазин, диметилдифенолтиазин. Стабилизаторы полимеризации могут также включать соединение фенилендиамина, такое как N,N'-бис(алкил)-п-фенилендиамины или даже производные N,N'-динитрозофенилендиамина. В одном варианте выполнения стабилизатор полимеризации содержит или состоит по существу из фенолтиазина и его производных. “Присутствие” стабилизатора или “ассоциация” стабилизатора с полимером в растворе можно определить методами высокоэффективной жидкостной хроматографии. (ВЭЖХ).

Стадию нейтрализации можно осуществлять посредством добавления агента нейтрализации, который может включать гидроксид натрия, гидроксид калия, карбонат натрия, карбонат калия или любую другую соль и/или гидроксид щелочных металлов. Полезность нейтрализующего агента может включать понижение pH раствора, из чего следует, что в качестве нейтрализующего агента может служить любое основное вещество.

В одном варианте выполнения способ получения полимера, содержащего по меньшей мере одну карбоновую кислоту, может включать полимеризацию по меньшей мере одного мономера в присутствии по меньшей мере одного радикального инициатора, по меньшей мере одного агента передачи цепи и по меньшей мере одного стабилизатора полимеризации в растворе. Стадия полимеризации в растворе не имеет ограничений относительно температуры, растворителя, концентрации или атмосферных условий. Температурный интервал может составлять от около 85°C до около 110°C в ходе стадии полимеризации, потому что полезность для этого интервала температур может включать термическую активацию инициатора полимеризации. Растворитель может включать любой растворитель или смесь растворителей, способных растворять выбранный мономер. В одном варианте выполнения растворителем является вода. Атмосфера не имеет ограничений. В одном варианте выполнения атмосфера может быть инертной атмосферой, включая азот или аргон. Полезность инертной атмосферы может включать предотвращение побочных реакций стадии полимеризации с реакционноспособными молекулами в атмосфере, такими как молекулы кислорода.

Преимущественно полимер, содержащий по меньшей мере одну карбоновую кислоту, описанный в данном документе, является стабильным. Стабильный полимер обладает лучшей стабильностью, исходя из сохранения молекулярной массы и отсутствия статистически значимого увеличения молекулярной массы со временем, по сравнению с полиакрилатами натрия (NaPAAs) предшествующего уровня техники. Стабильность можно оценить посредством определения время от времени молекулярной массы с применением способов непосредственного измерения, таких как ГПХ. Стабильность можно также измерить косвенно на основании измерения характеристик, исходя из количества полиакриловой кислоты в форме ее натриевой соли, требуемой для диспергирования определенного количества стандартного каолина (измеряемое в кг/т). В результате стабильности полимера, полимеру не требуется нейтрализации на месте его изготовления или перед его транспортировкой. То есть, полиакрилатные полимеры в стабильной кислотной форме, описанные в данном документе, могут транспортироваться как есть, без нейтрализации, делая возможным оптимизацию транспортных расходов. Кроме того, полиакрилатные полимеры в стабильной кислотной форме вносят вклад в превосходные реологические характеристики минеральных пульп, содержащих полиакрилатные полимеры в кислотной форме.

Полагают, что стабильный полимер, содержащий по меньшей мере одну карбоновую кислоту, действует как эффективный диспергатор после соответствующей “нейтрализации во внутризаводских условиях”, так как возможно оптимизировать pH раствора, содержащего стабилизированный полимер, с получением дисперсии с самой низкой возможной вязкостью. В связи с этим, оптимизированный pH может быть простой точкой pH или интервалом pH, который обеспечивает пульпу самой низкой вязкостью. Не имея желания связывать себя теорией, авторы полагают, что механизм для действия стабильного полимера в качестве диспергатора может быть основан на электростерической стабилизации, благодаря чему отрицательно заряженные полимерные цепи окружают наполнитель, такой как одну или более минеральных частиц, для стабилизации наполнителя, предотвращая таким образом коагуляцию и флокуляцию наполнителя. Ссылаясь на Фигуру 1, на которой изображена неограничивающая модель, пониженная вязкость и более хорошие реологические свойства пульпы могут быть обусловлены применением полиакриловых кислот и надлежащей регуляции pH. Применение полиакриловых кислот и соответствующая регуляция pH позволяют гидроксильным группам и атомам кислорода в слое на основе оксида алюминия стабилизироваться посредством связывания водорода с недиссоциированными карбоксильными группами (СООН) полиакриловых кислот. Применение полиакриловых кислот обеспечивает отсутствие ионов натрия и алюминия в водной среде, что обеспечивает меньшую структурность и, следовательно, меньшую вязкость. Применение стабильных полиакриловых кислот и их нейтрализация во внутризаводских условиях позволяет получить дисперсию с небольшим или без избытка натрия в пульпе через надлежащее снижение pH от щелочного интервала (>7,0 pH) до нейтрального или почти нейтрального интервала (6,0<оптимальный pH<7,0). Таким образом, возможно оптимизировать процесс нейтрализации pH без добавления неорганических солей, подобных сульфату алюминия, в результате чего эти условия дают возможность получить пульпы с низкой вязкостью. Далее возможно получить минеральные пульпы с более высоким содержанием твердых веществ.

Например, пульпы можно приготовить с содержанием твердых веществ от 65% до 67%, 70%, или даже выше в зависимости от типа каолина и его соответствующей морфологии. В процессах получения тонкодисперсного карбоната кальция (GCC, размоле кальцита или мрамора) применение таких полиакриловых кислот позволяет осуществить подходящее регулирование pH и, следовательно, оптимизацию процесса размола. Оптимизация процесса размола может давать более хорошие, низкие сдвиговые реологические свойства в пульпе, в результате чего вязкость конечной пульпы после одного, двух, двадцати четырех и даже сорока восьми часов остается в приемлемом интервале для обработки и закачки.

Соответственно в одном варианте выполнения предоставляется способ применения полимера, содержащего по меньшей мере одну карбоновую кислоту, в качестве диспергатора для переработки минерального сырья. Например, способ переработки минерального может включать добавление полимера, содержащего по меньшей мере одну карбоновую кислоту, к водному раствору, содержащему наполнитель, с образованием водной пульпы, где полимер, содержащий по меньшей мере одну карбоновую кислоту, может быть стабильным и может обладать молекулярной массой от около 1000 г/моль до около 10000 г/моль, и где полимер, содержащий одну карбоновую кислоту, может быть описан формулой:

Формула I:

в которой “n” может составлять от около 13 до около 140, предпочтительно 25-110; или

Формула II:

в которой “m” может составлять от около 13 до около 140, предпочтительно 25-110; или

где полимер, содержащий по меньшей мере одну карбоновую кислоту, может содержать сегменты:

Формулы III:

и

Формулы IV:

в которых “о” может составлять от около 8 до около 132, предпочтительно 25-110, и “р” может составлять от около 1 до около 34, предпочтительно 5-25. Соотношение сегментов формулы III к сегментам формулы IV может иметь интервал от 8:34 до 132:1, где R1 и R2 могут каждый независимо представлять собой гидроксильную группу или R1 и R2 могут быть связанными вместе с образованием простой эфирной связи ангидридной группы.

Используемое в данном документе выражение “переработка минерального сырья” охватывает переработку минералов и переработку неминеральных наполнителей. Соответственно приводимые в качестве примера наполнители в способе переработки минерального сырья включают каолин, тальк, глину, белую сажу, гидроксид алюминия (например, гиббсит), диоксид титана, кальцит, мрамор, карбонат кальция и их комбинации. Карбонат кальция (CaCO3) имеет ряд полиморфных форм, включая кальцит и арагонит Кальцит (также называемый кальцитным минералом) является наиболее стабильной полиморфной формой карбоната кальция. Мрамор представляет собой метаморфическую горную породу, состоящую из перекристаллизованных карбонатных минералов, наиболее часто кальцита или доломита. Белая сажа относится к белому кварцевому порошку, полученному из тетрахлорида кремния, который применяют, например, в качестве замены наполнителя черная сажа.

Типичные стадии переработки каолина и других глиноподобных минералов могут включать: 1) первичное диспергирование через глиномялку, где можно диспергировать “ROM” (несортированный) минерал и отделить песок, 2) второе диспергирование, где обогащенные глиняными частицами фильтраты можно повторно диспергировать с получением пульп и 3) выпаривание повторно диспергированных пульп, чтобы концентрировать пульпу для получения сортов пульп, или дальнейшее высушивание в колоннах с получением сортов, высушенных в распылительной сушилке. Во всех этих процессах может присутствовать диспергирование и требования для контроля низких сдвиговых реологических свойств. Следовательно, вязкость можно сохранять как можно более низкой для оптимизации содержания твердых веществ и экономии энергии на различных операциях, таких как отделение песка, фильтрация, закачивание, нагревание, высушивание распылением, хранение, транспортировка и даже в ходе дальнейшего применения. Для карбоната кальция процесс может представлять собой стадию мокрого помола, в которой применение такой полиакриловой кислоты может сделать возможным легкое течение пульпы через дробилки, что может привести к экономии энергии, потому что стадии помола могут сделать возможным получение более низкой вязкости для конечных пульп и также более хороших реологических свойств.

Способ переработки минерального сырья может включать стадию нейтрализации, на которой к пульпе добавляют нейтрализующий агент для надлежащего регулирования процесса нейтрализации pH. Добавление нейтрализующего агента позволяет снизить или увеличить pH результирующей пульпы до оптимального pH, что позволяет образовать пульпу, обладающую улучшенной вязкостью. В одном варианте выполнения pH пульпы можно регулировать с помощью гидроксида натрия, гидроксида калия, карбоната натрия, карбоната калия, бикарбоната натрия или любой другой соли и/или гидроксида щелочных металлов. В одном варианте выполнения pH пульпы может понижаться / регулироваться с помощью таких полиакриловых кислот, что может быть лучшей альтернативой: альтернатива, которая не влияет на реологические свойства в отличие от обычных солей, подобных сульфату алюминия.

Как продемонстрировано в данном документе, полимер, содержащий по меньшей мере одну карбоновую кислоту, обладает стабильностью при хранении. Кроме того, полимер, содержащий по меньшей мере одну карбоновую кислоту, показывает улучшенное снижение вязкости в минеральных пульпах, таких как каолиновые пульпы, а также более низкую склонность к увеличению вязкости в ходе хранения пульпы по сравнению с современными коммерческими продуктами. Кроме того, полимер, содержащий по меньшей мере одну карбоновую кислоту, имеет улучшенную диспергирующую способность для минералов, таких как карбонат кальция, и улучшенную способность препятствовать выпадению осадка по сравнению с современными коммерческими продуктами. Полимер, содержащий по меньшей мере одну карбоновую кислоту, демонстрирует превосходное диспергирование глины по сравнению с коммерческими продуктами. Превосходное диспергирование означает, что можно увеличивать содержание твердых веществ глины в глиняных пульпах. Увеличенное содержание твердых веществ можно перевести в положительное воздействие на энергетические затраты на высушивание керамического материала, имеющего глиняную пульпу, которая содержит полимер, содержащий по меньшей мере одну карбоновую кислоту, описанный в данном документе. Полимер, содержащий по меньшей мере одну карбоновую кислоту, имеет сравнимую или улучшенную размолоспособность по сравнению с коммерческими продуктами. Пульпы для размола наполнителей, которые содержат полимер, содержащий по меньшей мере одну карбоновую кислоту, проявляют более хорошую стабильность и улучшенные уровни вязкости по сравнению с коммерческими продуктами.

Учитывая наличие по меньшей мере этих свойств, полимер, содержащий по меньшей мере одну карбоновую кислоту, можно выгодно применять в способе изготовления, который включает наполнитель. Таким образом, в одном варианте выполнения способ может включать применение в способе изготовления полимера, содержащего по меньшей мере одну карбоновую кислоту, описанного в данном документе, и наполнитель. Например, в одном варианте выполнения полимер, содержащий по меньшей мере одну карбоновую кислоту, можно применять в композиции с наполнителем для изготовления бумаги. Представляемые в качестве примера наполнители для изготовления бумаги включают, но не ограничиваются ими, каолин, карбонат кальция, такой как кальцит, мрамор и их комбинации. Применение в изготовлении бумаги включает применение композиции, которая содержит полимер, содержащий по меньшей мере одну карбоновую кислоту, в качестве покрывающей системы для бумаги или картона. Покрывающие системы можно также применять для покрытия нецеллюлозных субстратов, таких как полиэтилен (РЕ), полимолочная кислота (PLA) и поливинилацетат (PVAc). Покрывающие системы известны в уровне техники. См., например, опубликованную заявку США №2011/0046284. В другом варианте выполнения полимер, содержащий по меньшей мере одну карбоновую кислоту, можно применять в композиции с одним или более глинистыми минералами для изготовления керамики. Представляемые в качестве примера керамические изделия включают, но не ограничиваются ими, керамическая плитка и кордиеритовая керамика. Преимущественно как демонстрируется в данном документе, полимер настоящего раскрытия проявляет улучшенную диспергирующую способность по сравнению с продуктами предшествующего уровня техники. Улучшенная диспергирующая способность дисперсии означают, что можно увеличить уровень твердых веществ в глиняной пульпе. Аналогичным образом, полимер, содержащий по меньшей мере одну карбоновую кислоту, можно применять в композиции с карбонатом кальция (дисперсии) для изготовления бумаги и красок. Процесс изготовления бумаги, керамики и/или красок может включать стадию, на которой предоставляется композиция, которая содержит полимер, содержащий по меньшей мере одну карбоновую кислоту, описанный в данном документе, и наполнитель. В частности, композиция, которая содержит полимер, содержащий по меньшей мере одну карбоновую кислоту, описанный в данном документе, и наполнитель, может включать пульпу.

Примеры

Пример 1

Получение стабильной полиакриловой кислоты - гомополимера акриловой кислоты

Способ полимеризации представлял собой полунепрерывный синтез, в котором мономер добавляли одновременно с инициатором и агентом передачи цепи. В стеклянный полимеризационный сосуд добавляли 100 граммов деионизированной воды, 2 грамма фосфорной кислоты и 5 граммов гипофосфита натрия. Содержимое стеклянного полимеризационного сосуда поддерживали в условиях перемешивания и в инертной атмосфере посредством впрыскивания азота. Первый отдельный сосуд заполняли 90 граммами 10% водного раствора персульфата натрия. Второй отдельный сосуд заполняли 160 граммами 20% водного раствора гипосульфита натрия. Третий сосуд заполняли 320 граммами акриловой кислоты, где акриловую кислоту предварительно обрабатывали 0,04% фенолтиазина. Полимеризационный сосуд нагревали до 85°C, затем содержимое каждого из трех отдельных сосудов добавляли одновременно и/или последовательно к содержимому стеклянного полимеризационного сосуда в течение 30 минут, поддерживая температуру при 95°C. После стадии добавления температуру содержимого стеклянного полимеризационного сосуда снижали до 40°C, затем производили окислительно-восстановительную обработку посредством добавления 3 г пероксида водорода и 1 г бисульфита натрия к содержимому полимеризационного сосуда. Конечный продукт представлял собой 49-51% кислый раствор стабилизированной полиакриловой кислоты, гомополимера, обладающего MW (молекулярной массой), равной 2000 г/моль (Дальтон), полидисперсностью (PD), равной 1,8, pH ~2,0, и АРНА (Американская ассоциация работников здравоохранения) окраской около 200. Долговременную стабильность конечной полиакриловой кислоты измеряли посредством определения данных ГПХ через один месяц. Результаты составляли Mw=2050, Pd=1,82, и pH ~2,1, которые указывают, что полимер в кислотной форме сохранил свои характеристики.

1.1. Испытания для определения рабочих характеристик в процессе обогащения каолина

1.1.1. Диспергирование каолина

Пример 1 испытывали для обработки каолина по сравнению с двумя контрольными диспергирующими продуктами. Контроль 1 является полностью нейтрализованным полиакрилатом натрия с низкой молекулярной массой (Mw ~2000, Pd ~1,70, дозировка 47%, pH ~8,0). Контроль 2 является частично нейтрализованным полиакрилатом натрия с низкой молекулярной массой (Mw ~2000, Pd ~1,70, дозировка 50%, pH ~3,5).

Для каждого из Примера 1 и двух контрольных продуктов получали пульпу с содержанием твердых веществ 74% при pH 6,50 - 7,50. Пульпы содержали продукт каолин для покрытий под наименованием Amazon 88.

Amazon 88 является коммерчески доступной маркой каолина, полученной от Cadam (Caulim da Amazonia). Показатель pH каждой пульпы должным образом регулировали с помощью 50% гидроксида натрия, добавляемого параллельно с добавлением диспергатора для поддержания рН в конкретном интервале. Пульпы получали в смесителе типа Hamilton Beach® (Scovill), модель 936.

Характеристики каждого образца измеряли посредством дисперсионных кривых (дозировка по отношению к вязкости по Брукфилду (Brookfield®), RVT, 100 об/мин, 25°C). Таблица 1 ниже показывает результаты, где дозировки выражены в массовых % продукта (сухая масса) относительно общей сухой массы каолина. Точки минимальной вязкости подчеркнуты.

Эти данные представлены графически на Фигуре 2. График на Фигуре 2 показывает линии и соответствующие пунктирные линии тенденции, где показано, что полимер настоящего изобретения проявляет более хорошие свойства в отношении снижения вязкости в каолиновой пульпе по сравнению с Контролями 1 и 2.

1.1.2. Стабильность диспергированного каолина

Готовили свежие 74% пульпы, используя дозировки, соответствующие точкам минимальной вязкости на дисперсионной кривой на Фигуре 2. Пульпы помещали в плотно герметизированные контейнеры и помещали при 25°C на 30 дней для имитации старения и хранения. В ходе хранения вязкость оценивали после 1, 4, 6, 12, 24 и 30 дней при 25°C.

График на Фигуре 3 показывает свойства дисперсий. Можно видеть, что пульпа, полученная в Примере 1, проявляет более низкую склонность к увеличению вязкости по сравнению с полностью и частично нейтрализованными гомополимерами (контроли 1 и 2).

Пример 2

Получение стабильной полиакриловой кислоты - сополимера акриловой кислоты и малеинового ангидрида

В следующей процедуре для получения Примера 2 также применяли такое же оборудование и полунепрерывный процесс, применяемые в Примере 1. В стеклянный полимеризационный сосуд добавляли 420 граммов деионизированной воды, 3 грамма фосфорной кислоты, 2 грамма 1% водного раствора FeSO4 и 240 граммов малеинового ангидрида. Содержимое стеклянного полимеризационного сосуда перемешивали и поддерживали в инертных условиях, применяя впрыскивание азота. Первый отдельный сосуд заполняли 100 граммами 35% (водного) раствора пероксида водорода. Второй отдельный сосуд заполняли 280 граммами акриловой кислоты, где акриловую кислоту предварительно обрабатывали 0,02% фенолтиазина. Стеклянный полимеризационный сосуд нагревали до 110°C. Содержимое стеклянного полимеризационного сосуда нагревали до 130°C в течение 240 минут и в это время к содержимому стеклянного полимеризационного сосуда добавляли содержимое второго отдельного сосуда (акриловую кислоту). Далее содержимое первого сосуда (пероксид водорода) добавляли к содержимому стеклянного полимеризационного сосуда после около 360 минут. Температуру поддерживали при около 130°C в ходе обеих стадий добавления. После стадий добавления температуру содержимого стеклянного полимеризационного сосуда понижали до около 40°C, затем осуществляли окислительно-восстановительную обработку посредством добавления 3 г бисульфита натрия для удаления следов пероксида водорода. Конечный продукт представлял собой ~51% кислый раствор стабилизированного кислотного сополимера акриловой кислоты и малеинового ангидрида, обладающего pH ~1, Mw, равной 5000 г/моль (Дальтон), приемлемой окраской и хорошей долговременной стабильностью.

2.1. Испытания для определения рабочих характеристик образцов в качестве диспергаторов и агентов, препятствующих выпадению осадка, в пульпах карбоната кальция

Полностью нейтрализованные сополимеры акриловой кислоты и малеинового ангидрида применяли в процессе переработки минерального сырья в качестве диспергаторов и агентов, препятствующих выпадению осадка, для транспортировки минерального шлама, чтобы избежать отложений на стенках трубопроводов, фильтрах, ситах и всем оборудовании, применяемом в процессе переработке минерального сырья. Для этой цели характеристики дисперсии Примера 2 оценивали в пульпе карбоната кальция с содержанием твердых веществ 73,5%, используя тест Hampshire, как обсуждается в разделе 2.1.2, для измерения способности сополимеров препятствовать выпадению осадка.

2.1.1. Диспергирование карбоната кальция

Диспергирующую способность Примера 2 тестировали в сравнении с коммерчески доступным продуктом для диспергирования карбоната кальция, используемым в качестве контроля. Контрольный продукт, Контроль 3, является полностью нейтрализованным типом акрилового-малеинового сополимера (Mw ~ 4000, PD ~2,00, дозировка 50%, рН ~8,0). Для приготовления пульп применяли смеситель более высокой мощности типа NETZSCH® модель РЕ075. Мелкодисперсный карбонат кальция, тип РСС, применяли в суспензии с содержанием твердых веществ 73,5%, рН 9,5-10,5, должным образом регулировали с помощью 50% гидроксида натрия, добавляемого параллельно с добавлением диспергатора для поддержания рН в упомянутом интервале. Характеристики измеряли посредством дисперсионных кривых (дозировка по отношению к вязкости по Брукфилду, RVT, 100 об/мин, 25°C). Для Примера 2 регулирование рН является критически важным, чтобы избежать образования CO2 (разложения карбоната кальция), которое может происходить, если рН падает ниже 7,0. Таблица 2 ниже показывает результаты исследования, в которой дозировки выражены в массовых % полимера (сухая масса) в пересчете на общую сухую массу сухого карбоната кальция.

Эти данные представлены графически на Фигуре 4. График на Фигуре 4 иллюстрирует поведение дисперсий и соответствующие пунктирные линии тенденции, где можно видеть, что Пример 2, должным образом нейтрализованный в ходе процесса диспергирования с сохранением рН в интервале 9,5-10,5, проявляет более хорошую диспергирующую способность по сравнению с полностью нейтрализованным сополимером.

2.1.2. Тест Hampshire - Способность препятствовать образованию осадка

Также оценивали свойства Примера 2 в качестве агента, препятствующего выпадению осадка, для осадка типа известняка (карбонат кальция) посредством следующего способа, общеизвестного как тест Hampshire. В этом способе титрования конечная точка проявляется как помутнение, которое происходит, когда добавленные ионы кальция более не отделяются и/или не диспергируются диспергатором. В этой точке дополнительный кальций осаждается в форме карбоната кальция, приводя к помутнению. Приблизительно 1 г Примера 2 точно взвешивали в химический стакан емкостью 150 мл. Образец растворяли в 100 мл дистиллированной воды и смешивали с достаточным количеством 50% NaOH для достижения рН 8, затем добавляли 10 мл 2% раствора Na2CO3. Показатель рН доводили до 11 с помощью 50% NaOH и поддерживали постоянным в ходе титрования. Титрование осуществляли 4,4% раствором ацетата кальция, пока не появлялась заметная и постоянная мутность. Важно поддерживать постоянную скорость титрования для получения воспроизводимых результатов. Затем вычисляли способность препятствовать выпадению осадка, исходя из количества мг CaCO3 на грамм диспергатора согласно следующему уравнению: мл (СН3СОО)2Са×25 / масса образца.

График на Фигуре 5 иллюстрирует результаты, полученные для Примера 2 и контрольного сополимерного продукта, торговое наименование Sokalan® CP 12 (полностью нейтрализованный). Данные иллюстрируют, что полимер настоящего изобретения имеет более сильную способность препятствовать выпадению осадка, чем контрольный материал.

Пример 3

Получение стабильной полиакриловой кислоты - гомополимера акриловой кислоты с низкой-средней молекулярной массой для обработки керамики

В следующей процедуре для Примера 3 также применяли такое же оборудование и полунепрерывный процесс, применяемый в Примере 1. В стеклянный полимеризационный сосуд акриловую кислоту добавляли одновременно с инициатором и агентом передачи цепи, 500 граммами деионизированной воды, 2,2 граммами фосфора. Содержимое стеклянного полимеризационного сосуда поддерживали в условиях перемешивания и в инертной атмосфере посредством впрыскивания азота. Первый отдельный сосуд заполняли 65 граммами 10% водного раствора персульфата натрия. Второй отдельный сосуд заполняли 25 граммами меркаптоэтанола. Третий отдельный сосуд заполняли 616 граммами акриловой кислоты, где акриловую кислоту предварительно обрабатывали 0,03% фенолтиазина и 0,02% простым метиловым эфиром гидрохинона. Полимеризационный сосуд нагревали до 85°C, затем содержимое каждого из трех отдельных сосудов добавляли одновременно и/или последовательно к содержимому стеклянного полимеризационного сосуда в течение 300 минут, поддерживая температуру при 95°C. После стадии добавления температуру содержимого стеклянного полимеризационного сосуда понижали до 40°C, затем осуществляли окислительно-восстановительную обработку посредством добавления 12 г 35% пероксида водорода и выдерживания продукта в течение 1 часа при перемешивании. Конечный продукт представлял собой кислый раствор стабилизированной полиакриловой кислоты с содержанием твердых веществ ~51%, гомополимер, имеющий данные ГПХ Mw = (молекулярная масса) равную 8000 г/моль (Дальтон), PD = (полидисперсность) равную 1,9, рН ~2, окраску АРНА около 400. Долговременную стабильность конечной полиакриловой кислоты измеряли посредством измерения данных ГПХ после одного месяца. Результаты представляли собой Mw=8050, PD=1,97, рН ~2,4, что указывает на то, что полимер в кислотной форме сохранил свои характеристики в ходе хранения.

3.1. Испытание для определения рабочих характеристик образцов в качестве диспергаторов глины для керамической плитки

Пример 3 тестировали в типичной глиняной пульпе для изготовления керамической плитки методом монообжига в сравнении с контрольными коммерческими продуктами. Два коммерческих продукта, применяемых в качестве контроля, представляли собой: Контроль 4 (полиакрилат натрия, содержание твердых веществ = 45%, рН ~8,0 и Mw ~8000), и щелочной раствор силиката натрия (содержание твердых веществ = 45%, рН ~10,0), который обычно применяют в качестве диспергатора в переработке керамической глины. Применяемую глину получали из Бразилии и она представляет собой типичную глину для керамики, применяемую для керамической плитки. Пульпы получали в смесителе типа Hamilton Beach (Scovill), модель 936. Показатель рН для Примера 3 должным образом регулировали с помощью 50% NaOH после каждого добавления диспергатора (% на основе сухой глины) для поддержания рН=8,0+/-0,5. Таблица 3 ниже показывает результаты, где дозировки выражены в массовых % полимера диспергатора (сухая масса) по отношению к общей сухой массе глины.

Эти данные представлены графически на Фигуре 6. График на Фигуре 6 иллюстрирует диспергирующие свойства и соответствующие пунктирные линии тенденции. Можно видеть, что Пример 3, когда должным образом нейтрализован в ходе процесса диспергирования, показывает более хорошую диспергирующую способность в сравнении с полностью нейтрализованным полиакрилатом натрия (Контроль 3) и щелочным раствором силиката натрия. Благодаря этим превосходным свойствам становится возможно повысить содержание твердых веществ в глиняной пульпе с дополнительным положительным воздействием на энергетические затраты на высушивание.

Пример 4

Получение стабильной полиакриловой кислоты - гомополимера акриловой кислоты со средней молекулярной массой для размола кальцита и мрамора

Применяли стеклянный полимеризационный сосуд емкостью 5 л и полунепрерывный процесс, как обсуждалось выше для Примера 1. В стеклянный полимеризационный сосуд добавляли 1350 граммов деионизированной воды, 8,6 граммов фосфорной кислоты. Содержимое стеклянного полимеризационного сосуда поддерживали в условиях перемешивания и в инертной атмосфере посредством впрыскивания азота. Первый отдельный сосуд заполняли 179 граммами 10% водного раствора персульфата натрия. Второй отдельный сосуд заполняли 968 граммами 20% водного раствора гипофосфита натрия. Третий сосуд заполняли 1,567 граммами акриловой кислоты, где акриловую кислоту предварительно обрабатывали с помощью 0,04% фенолтиазина. Полимеризационный сосуд нагревали до 85°C, затем содержимое каждого из трех отдельных сосудов добавляли одновременно и/или последовательно к содержимому стеклянного полимеризационного сосуда в течение 300 минут, поддерживая температуру при 95°C. После стадии добавления температуру содержимого стеклянного полимеризационного сосуда понижали до 40°C, затем осуществляли окислительно-восстановительную обработку посредством добавления к содержимому полимеризационного сосуда 26,9 г 35% пероксида водорода и 8,10 г бисульфита натрия. Конечный продукт представлял собой 49-51% кислый раствор стабилизированной полиакриловой кислоты, гомополимер, имеющий данные ГПХ: Mw ~5000, PD ~1,80, рН ~2,5, окраска АРНА около 450. Долговременную стабильность конечной полиакриловой кислоты измеряли посредством определения данных ГПХ после одного месяца. Результатами были Mw=5250, PD=1,85, рН ~2,3, которые указывают, что полимер в кислотной форме сохранил свои характеристики в ходе хранения.

4.1. Испытание для определения рабочих характеристик образцов в качестве диспергаторов для размола кальцита и мрамора

Пример 4 тестировали в качестве диспергирующего агента для размола кальцита в сравнении с коммерчески доступным продуктом, применяемым в качестве контроля: Контроль 5 (полиакрилат натрия, сухие вещества = 46%, рН ~8,0 и Mw ~6000). В тестах размола применяли смеситель с более высокой мощностью типа NETZSCH®, модель РЕ075. Для этих тестов 72% пульпу природного кальцита, предварительно подвергнутую флотации для удаления диоксида кремния, механически размалывали до тех пор, пока размер частиц не составлял 5%< = 2 микрон, 40%< = 40 микрон. Эту пульпу загружали в размалывающий сосуд в массовом соотношении 1:1 с размалывающей средой типа шариков силиката циркония. Диспергаторы прибавляли в количестве 1,0% в пересчете на сухой кальцит. Для Примера 4 50% NaOH предварительно добавляли, чтобы поддержать pH в интервале 9,0-10,0 и, следовательно, избежать образования CO2 из-за разложения кальцита. Размол осуществляли в течение 6 часов со скоростью 32 Гц, причем каждые 30 минут брали небольшие образцы для измерения размера частиц. Степень размалывания измеряли с применением прибора Malvern® Mastersizer 2000. График на Фигуре 7 иллюстрирует профиль размола, где Пример 4 показывает размолоспособность по меньшей мере такую же или лучше, чем Контроль 5.

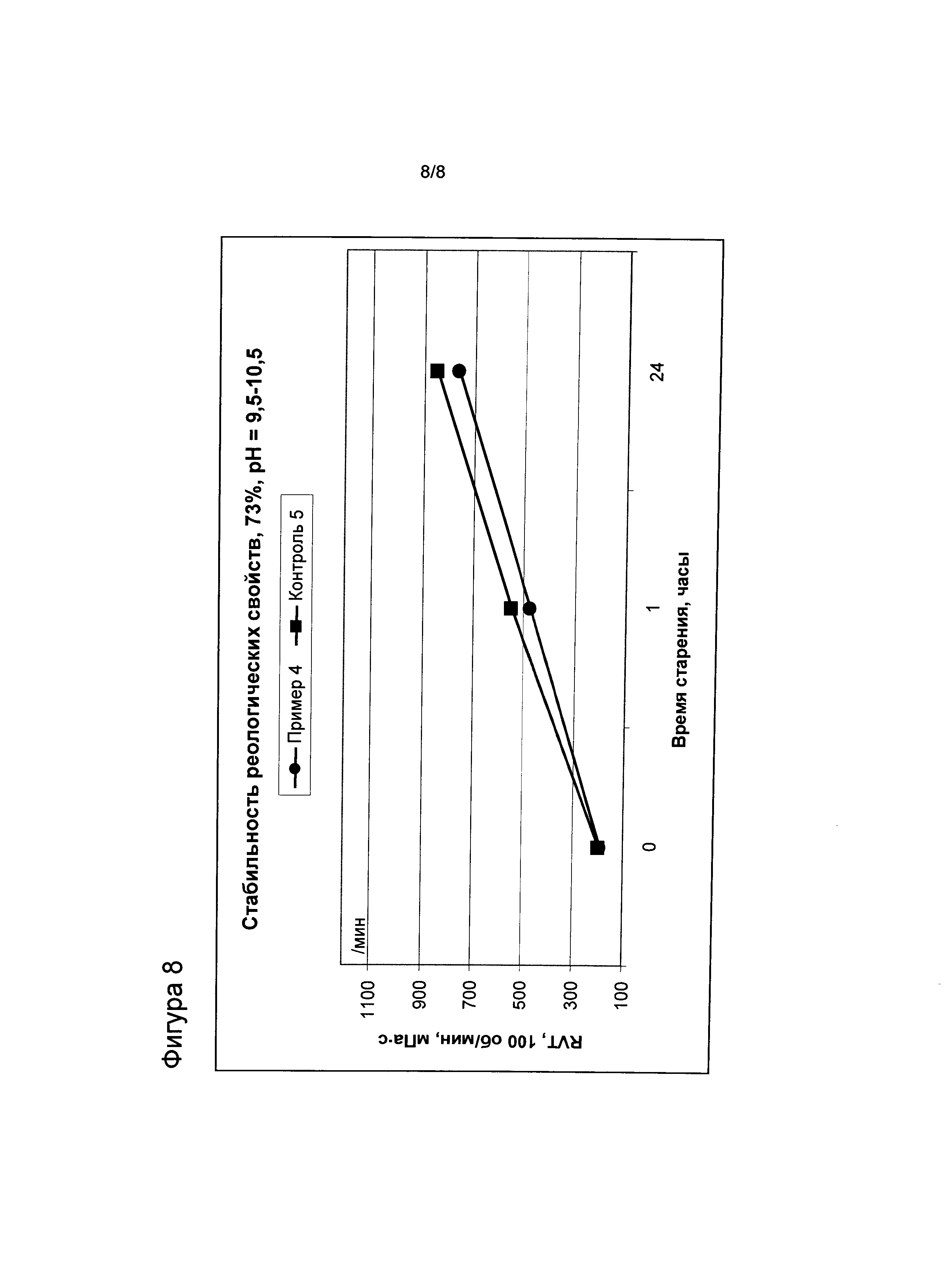

4.1.1. Стабильность реологических свойств

Выше упомянутые пульпы для размола оценивали в отношении стабильности их реологических свойств, что измеряется через вязкость по Брукфилду, RVT, 100 об/мин, после старения 0 (сразу же после процесса размола), 1 час и 24 часа (после процесса размалывания). График на Фигуре 8 иллюстрирует эти данные. Пример 4 проявляет лучшую стабильность с более низкими тенденциями к увеличению вязкости по сравнению с Контролем 5.

Все процитированные патенты и публикации, упоминаемые в этой заявке, включены в данный документ в виде ссылки во всей своей полноте для всех целей.

Реферат

Настоящее изобретение относится к применению стабильных кислотных форм полиакрилатов в качестве вспомогательных веществ для переработки минерального сырья. Описана композиция для применения в переработке минерального сырья, содержащая полимер, включающий по меньшей мере одну карбоновую кислоту, и наполнитель, выбранный из группы, состоящей из каолина, талька, глины, белой сажи, гидроксида алюминия, диоксида титана, карбоната кальция, кальцита, мрамора и их смесей, причем указанный полимер, включающий по меньшей мере одну карбоновую кислоту, представляет собой гомополимер акриловой кислоты или сополимер акриловой кислоты и ненасыщенного мономера, выбранного из группы, состоящей из малеиновой кислоты, фумаровой кислоты, малеинового ангидрида и их комбинаций, и где указанный полимер в кислотной форме и является не нейтрализованным, обладает молекулярной массой (M) от 1000 до 10000 г/моль и характеризуется лучшими реологическими характеристиками в минеральных пульпах по отношению к контрольному полимеру сравнительной карбоксильной композиции, молекулярной массой и полидисперсностью, где контрольный полимер представляет собой полностью нейтрализованный полимер. Также описан способ переработки минерального сырья и описан способ изготовления продукта, выбранного из бумаги, керамики и краски, включающий предоставление указанной выше композиции. 3 н. и 5 з.п. ф-лы, 8 ил., 3 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Добавка к цементу

Комментарии