Блок микроэлектродной матрицы, содержащий жидкокристаллический полимер, и способ его изготовления - RU2488914C2

Код документа: RU2488914C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к блоку микроэлектродной матрицы, содержащему жидкокристаллический полимер, и к способу его изготовления. Более конкретно, настоящее изобретение относится к блоку микроэлектродной матрицы, который позволяет использовать электроды и модули обработки сигналов и коммуникационные модули, необходимые для создания датчиков и нейронных протезов, в течение длительного времени без повреждения их влагой и ионами in vivo, и к способу изготовления этого блока.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В целом, термин «микроэлектродная матрица» относится к структуре, прикрепляемой к живому организму или имплантируемой в него для преобразования биохимических реакций и биосигналов в электрические сигналы, подлежащие приему, или для подачи электрических сигналов для стимуляции нервов.

Блок микроэлектродной матрицы, описанный в настоящем документе, содержит регистрирующие биосигналы и стимулирующие электроды (далее обозначаемые также как «микроэлектроды») и герметичные оболочки. В частности, поскольку регистрирующие биосигналы и стимулирующие электроды должны быть имплантированы в живые организмы на длительное время, они должны быть электрически изолированы и защищены от повреждений, вызываемых влагой и ионами in vivo. Традиционные микроэлектроды, в которых используют такие полимеры, как полиимид и парилен, чувствительны к окружающей среде in vivo, и поэтому возможности их применения ограничены. В связи с этим в качестве материалов для микроэлектродов были использованы жидкокристаллические полимеры (далее обозначаемые также как «ЖКП»), способные выдерживать воздействия окружающей среды in vivo. Однако поскольку ЖКП присуща плохая технологичность (обрабатываемость), существует настоятельная потребность в новом способе.

Герметичные блоки необходимы для изоляции и защиты устройств для регистрации биосигналов и стимуляции нервов или других деталей электронных устройств от влаги или ионов. Поскольку герметичные блоки не должны неблагоприятно влиять на повседневную жизнь пользователя после введения их в организм пользователя, то одним из наиболее важных факторов, который необходимо учесть при проектировании герметичных блоков, является их размер. Поэтому необходимы блоки, которые позволяли бы легко модифицировать их размеры, и которые были бы в высшей степени устойчивыми к влаге или ионам.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Создан блок микроэлектродной матрицы, содержащий ЖКП, который решает указанные выше проблемы в данной области техники. Также разработан способ изготовления блока микроэлектродной матрицы.

Решение проблемы

Настоящее изобретение предлагает блок микроэлектродной матрицы, содержащий микроэлектродную матрицу, который содержит: секцию подложки, содержащую ЖКП; электродную секцию, принимающую и передающую биосигналы; и секцию крышки, изолирующую и защищающую электродную секцию и содержащую ЖКП, причем электродная секция находится в контакте с поверхностью секции подложки, секция крышки соединена с поверхностью секции подложки, на которой расположена электродная секция, и между секцией подложки и соединенной с ней секцией крышки образуется пространство, независимое от окружающей среды.

Также разработан способ изготовления блока микроэлектродной матрицы, содержащий стадии: формирования установочных отверстий в секции подложки, содержащей ЖКП, и в секции крышки, содержащей ЖКП; формирование сквозных отверстий (окон) для экспонирования (выхода на поверхность) электродной секции в секции крышки; формирование электродной секции на одной из поверхностей секции подложки; выравнивание секции подложки и секции крышки с помощью установочных отверстий и соединение друг с другом секции подложки и секции крышки; и обрезание секции подложки и секции крышки, соединенных друг с другом, для придания внешней формы.

Положительные эффекты изобретения

Способ, описанный в настоящем документе, дает возможность стабильно и быстро изготавливать блоки микроэлектродных матриц. В противоположность этому, способы согласно предшествующему уровню техники имеют недостатки, к которым относятся длительные операции плазменного травления, приводящие к повреждениям электродных матриц, состоящих из металлов, и являющиеся трудоемкими. Кроме того, способ, описанный в настоящем документе, исключает необходимость использования защитной маски для травления и плазменного травления и поэтому сокращает время, необходимое для изготовления блоков микроэлектродных матриц. Кроме того, в способе, описанном в настоящем документе, используется один и тот же материал для герметизации микроэлектродов и других секций, так что собранные в единый блок секции не подвергаются воздействию окружающей среды и поэтому могут быть использованы для получения высокоплотных многоканальных систем.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Указанные выше и другие аспекты, признаки и преимущества описываемых примеров осуществления настоящего изобретения станут более очевидными из приведенного ниже подробного его описания со ссылками на прилагаемые графические материалы, где:

Фиг.1 является видом в разрезе, изображающим блок микроэлектродной матрицы согласно предшествующему уровню техники.

Фиг.2 иллюстрирует способ изготовления блока микроэлектродной матрицы с использованием ЖКП согласно предшествующему уровню техники.

Фиг.3 является видом в разрезе, изображающим блок микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения.

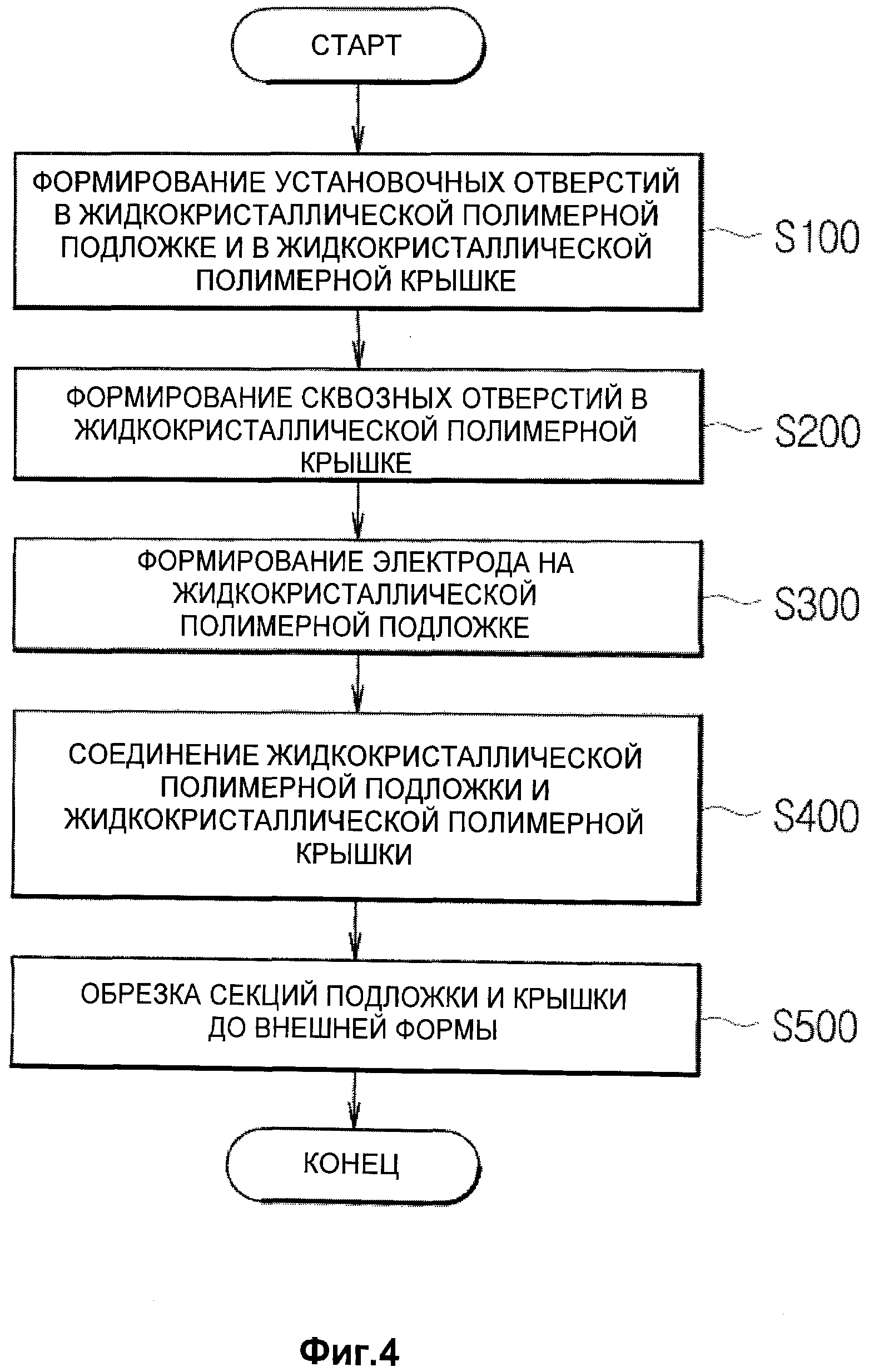

Фиг.4 является блок-схемой способа изготовления блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения.

Фиг.5 является блок-схемой способа изготовления блока микроэлектродной матрицы согласно другому варианту осуществления настоящего изобретения.

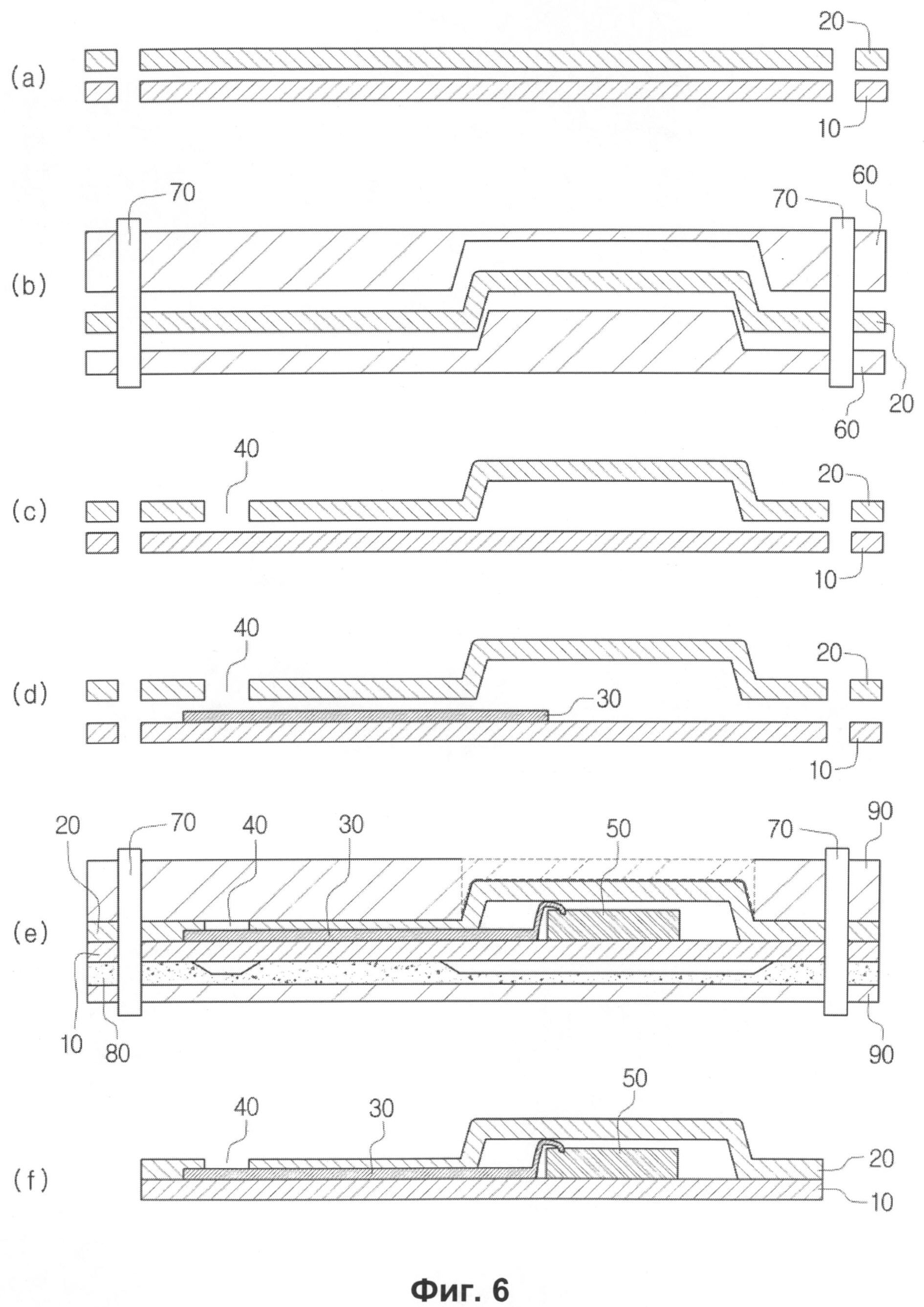

Фиг.6 иллюстрирует способ изготовления блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения.

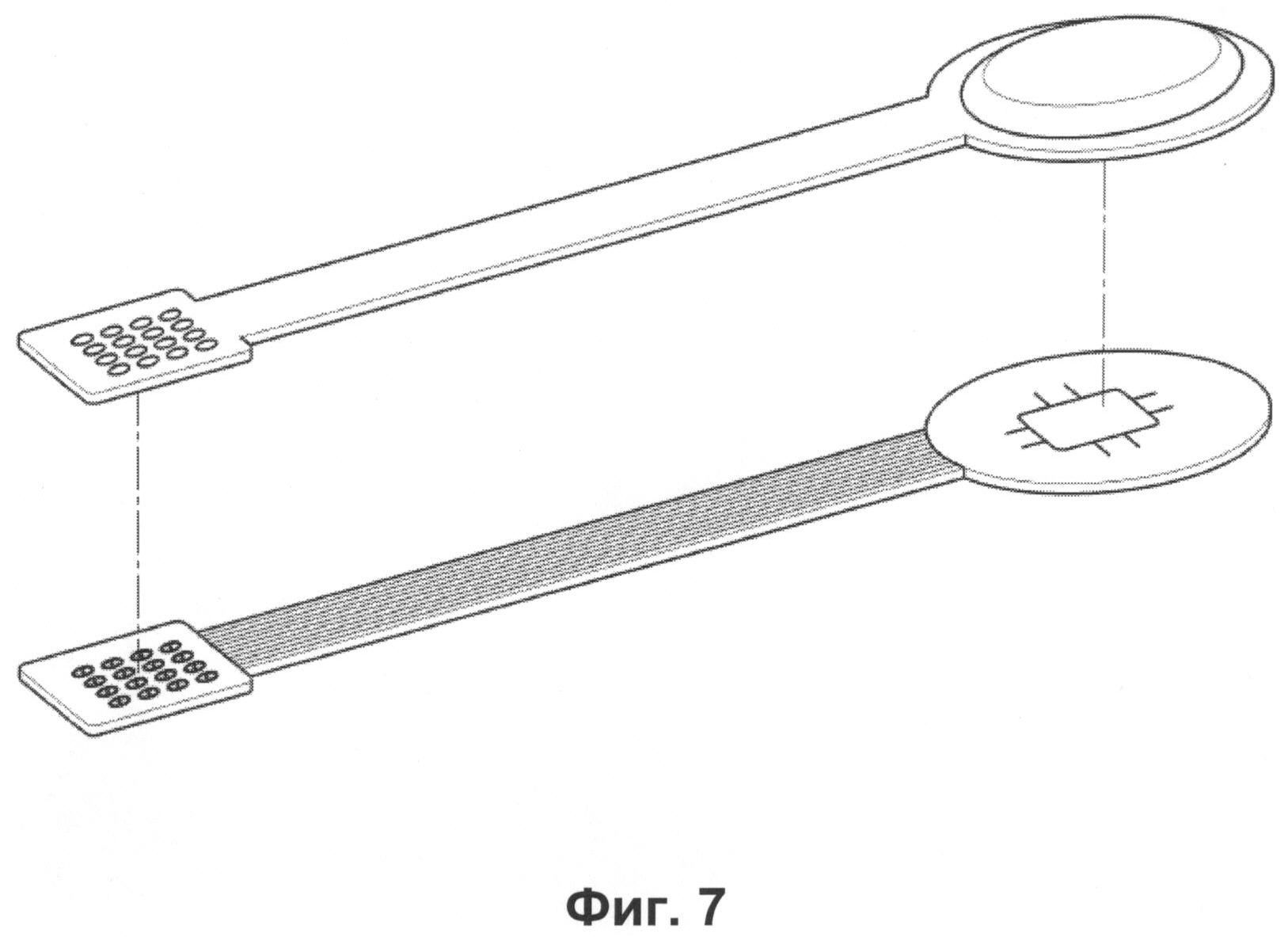

Фиг.7 является видом в перспективе блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будут более подробно описаны варианты осуществления настоящего изобретения со ссылками на прилагаемые графические материалы, на которых изображены примеры вариантов осуществления настоящего изобретения. Однако настоящее изобретение может быть осуществлено во многих различных формах, и приведенные варианты осуществления не следует рассматривать как ограничивающие объем настоящего изобретения. Эти варианты осуществления настоящего изобретения приведены, главным образом, для того, чтобы данная заявка была обоснованной и полной, и чтобы она полностью отразила объем настоящего изобретения для специалистов в данной области техники. В описании могут быть опущены подробности относительно хорошо известных свойств и способов, чтобы избежать ненужного усложнения приведенных вариантов осуществления настоящего изобретения.

Терминология, использованная в настоящем документе, предназначена исключительно для описания конкретных вариантов осуществления настоящего изобретения и не ограничивает объем настоящего изобретения. При использовании в настоящем документе формы единственного числа охватывают также формы множественного числа, если из контекста явным образом не следует иное. Более того, использование единственного числа не означает ограничения количества, а скорее означает наличие по меньшей мере одной из указанных позиций. Кроме того, термины «содержит» и/или «содержащий» или «включает» и/или «включающий» при использовании в настоящем документе означают наличие указанных признаков, областей, чисел, стадий, операций, элементов и/или компонентов, но не исключают присутствия или добавления одного или более других признаков, областей, чисел, стадий, операций, элементов, компонентов и/или их групп.

Если не указано иное, то все термины (включая технические и научные термины), использованные в настоящем документе, имеют значение, которое обычно используют специалисты в данной области техники. Также следует понимать, что термины, например термины, определенные в обычно используемых словарях, следует интерпретировать как имеющие значение, соответствующее их значению в соответствующей области техники и в контексте настоящего изобретения, и их не следует интерпретировать в идеализированном или слишком формальном значении, если это не указано в явном виде.

На чертежах сходные цифровые обозначения обозначают сходные элементы. Форма, размеры, определенные области и т.п.на чертежах могут быть увеличены для большей ясности.

Фиг.1 является видом в разрезе, изображающим блок микроэлектродной матрицы согласно предшествующему уровню техники. Как показано на Фиг.1, герметичный блок, содержащий заключенные в нем электронные устройства, такие как устройства для обработки сигналов и коммуникационные устройства (далее обозначаемые также как «внутренний блок»), соединен с микроэлектродом через сквозной ввод. Блок формируют с использованием металла или керамического материала, а открытую часть сквозного ввода покрывают дополнительным изоляционным материалом для предотвращения воздействия на сквозное подключение наружной среды. Соответственно, блок микроэлектродной матрицы согласно предшествующему уровню техники обладает плохой герметичностью из-за гетерогенного соединения между герметичным блоком и микроэлектродом, и поэтому возможности расширения электродного канала ограничены.

Фиг.2 иллюстрирует способ изготовления микроэлектродной матрицы с использованием ЖКП согласно предшествующему уровню техники, причем Фиг.2(а) иллюстрирует способ плазменного травления, а Фиг.2(b) - способ термического соединения с использованием термического пресса.

Что касается Фиг.2(а), то поскольку ЖКП является непрозрачным материалом, через ЖКП невозможно рассмотреть положения ключей совмещения на каждом слое. Кроме того, после завершения процесса термического соединения с помощью термического пресса внутренняя металлическая матрица смещается из-за усадки и расширения ЖКП. Поэтому способ изготовления микроэлектродов согласно предшествующему уровню техники может привести к смещению маски травления, что приводит к повреждениям металлической матрицы или других структурных частей. Кроме того, для ЖКП характерны низкая скорость плазменного травления и неравномерно вытравленная поверхность. В результате этого процесс плазменного травления согласно предшествующему уровню техники может приводить к повреждениям металлической матрицы или других структурных частей при формировании отверстий для экспонирования электродов и внешней формы электродов посредством плазменного травления.

Фиг.2(b) иллюстрирует альтернативный способ, устраняющий вышеуказанные проблемы способа плазменного травления, изображенного на Фиг.2(a). В способе, изображенном на Фиг.2(b), отверстия для экспонирования электродов формируют до проведения процесса соединения ЖКП. Однако в способе, изображенном на Фиг.2(b), имеется другая проблема. Другими словами, во время процесса термического соединения с помощью термического пресса согласно предшествующему уровню техники ко всем слоям прикладывается одинаковое давление, тогда как слой, содержащий отверстия, при этом подвергается относительно избыточному давлению на краевых участках отверстий. Такое избыточное давление может вызвать повреждение металлической матрицы и других структурных частей. Кроме того, если ЖКП имеет температуру плавления ниже, чем температура нагрева термического пресса, то может возникнуть феномен оплавления, что приведет к исчезновению предварительно выполненных микроотверстий.

Фиг.3 является видом в разрезе, изображающим блок микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения. Блок микроэлектродной матрицы согласно настоящему изобретению обеспечивает решение вышеуказанных проблем, возникающих в стандартных способах согласно предшествующему уровню техники, изображенных на Фиг.1 и Фиг.2. Фиг.3(a) изображает двухслойную структуру, а Фиг.3(b), Фиг.3(c) и Фиг.3(d) изображают трехслойные структуры. Эти многослойные структуры можно использовать для регулирования общей высоты и кривизны поверхности блока микроэлектродной матрицы с использованием нескольких видов ЖКП, которые обладают различными толщинами и коэффициентами термического расширения (КТР). Кроме того, многослойная структура, изображенная на Фиг.3(d), обеспечивает возможность увеличения числа вертикальных каналов за счет устранения ограничений горизонтального размера блока.

Блок микроэлектродной матрицы, изображенный на Фиг.3(а) содержит: секцию 10 подложки, содержащую ЖКП; электродную секцию 30, сформированную на слое подложки; функциональную секцию 50, соединенную с электродной секцией и обеспечивающую обработку сигналов и коммуникацию; и секцию 20 крышки, изолирующую и защищающую электродную секцию и функциональную секцию и содержащую ЖКП. Секция крышки содержит также сквозные отверстия 40 (окна), через которые электродная секция сообщается с окружающей средой. Биосигналы могут быть получены через сквозные отверстия 40 и затем переданы к функциональной секции 50 через электродную секцию 30. Кроме того, функциональная секция 50 обрабатывает, накапливает и передает/принимает сигналы. Функциональная секция 50 снабжена внутренней антенной для передачи биосигналов через коммуникационный модуль к внешнему устройству управления. Функциональная секция 50 содержит те же элементы, что и описанный выше внутренний блок.

Электродная секция 30 принимает биосигналы. Электродная секция 30 также выполняет функцию подачи биостимулирующего тока. Внутренний блок соединен с электродной секцией 30, так что принятые биосигналы передаются в него. Кроме того, внутренний блок обрабатывает, накапливает и анализирует биосигналы и передает биосигналы во внешнее устройство. Электродная секция 30 сформирована на секции подложки и может иметь форму металлической матрицы.

Микроэлектрод содержит секцию подложки 10, секцию крышки 20 и электродную секцию 30. Микроэлектрод принимает биосигналы или подает биостимулирующие сигналы. Микроэлектрод передает биосигналы, принятые электродной секцией 30, во внутренний блок, получает биостимулирующий ток или сигналы, генерируемые внутренним блоком, и передает ток или сигналы на ткань in vivo через электродную секцию.

Секция 10 подложки обеспечивает основу, на которой формируют электродную секцию 30. Секция подложки 10 также выполняет функцию изоляции и защиты структурных элементов, расположенных внутри блока микроэлектродной матрицы, или электродной секции, когда блок микроэлектродной матрицы введен в живой организм.

Секция 20 крышки закрывает секцию подложки и электродную секцию. Секция 20 крышки содержит сквозные отверстия 40, через которые часть электродной секции сообщается с окружающей средой in vivo. Через сквозные отверстия 40 электродная секция может контактировать с тканью in vivo, принимая биосигналы или подавая биостимулирующий ток или сигналы. Секция 10 крышки также выполняет функцию изоляции и защиты структурных элементов, расположенных внутри блока микроэлектродной матрицы, или электродной секции, когда блок микроэлектродной матрицы введен в живой организм.

Для осуществления процесса термического соединения секции 10 подложки и секции 20 крышки используют различие в температурах плавления. Процесс термического соединения осуществляют с использованием сварки термическим прессом или лазерной сварки. Если температура процесса термического прессования установлена между температурой плавления секции подложки и температурой плавления секции крышки, то секция с более низкой температурой плавления плавится, так что обе секции соединяются друг с другом. В другом способе, при использовании процесса лазерной сварки, нагревание лазером при определенном давлении приводит к плавлению секции с более низкой температурой плавления, так что обе секции соединяются друг с другом. Поэтому секция крышки и секция подложки содержат различные ЖКП, имеющие различные температуры плавления.

Кроме того, как показано на виде в разрезе, изображенном на Фиг.3(а), секция 20 крышки сформирована так, что она имеет «П-образную» кривизну, и при соединении секции крышки и секции подложки между ними образуется свободное пространство. Функциональная секция 50 расположена в этом свободном пространстве, чтобы она могла выполнять свою функцию без отрицательного влияния внешней среды. Поскольку функциональная секция 50 расположена в свободном пространстве, микроэлектрод, включая электродную секцию, секция подложки и секция крышки могут быть объединены с функциональной секцией, вследствие чего образуется блок микроэлектродной матрицы, имеющий форму единого блока.

Функциональная секция 50, расположенная в свободном пространстве, исключает необходимость сквозного ввода, изображенного в блоке микроэлектродной матрицы на Фиг.1. Поэтому можно преодолеть ограничение по числу каналов. Кроме того, образующийся блок проявляет превосходную герметичность, поскольку в нем использовано соединение одного материала, вместо гетерогенного соединения между металлической или керамической герметичной оболочкой и микроэлектродом.

На Фиг.3(b) изображен блок микроэлектродной матрицы, в котором секция 10 подложки из Фиг.3(а) содержит первую секцию 11 подложки и вторую секцию 12 подложки. Как указано выше, в случае трехслойной структуры, изображенной на Фиг.3(b), можно регулировать высоту (или толщину) и кривизну блока микроэлектродной матрицы. Как и в случае блока микроэлектродной матрицы, изображенного на Фиг.3(а), первая секция 11 подложки имеет температуру плавления, отличающуюся от температуры плавления второй секции 12 подложки и секции 20 крышки. Секции 11 и 12 подложки и секция крышки 20 соединяются друг с другом при условии, что они содержат ЖКП с различными температурами плавления. В блоке микроэлектродной матрицы, изображенном на Фиг.3(b), вторая секция 12 подложки имеет более низкую температуру плавления, чем секция 20 крышки.

На Фиг.3(с) изображен блок микроэлектродной матрицы, в котором секция 20 подложки из Фиг.3(а) содержит первую секцию 21 крышки и вторую секцию 22 крышки. Блок микроэлектродной матрицы, изображенный на Фиг.3(с), имеет трехслойную структуру для регулирования высоты (или толщины) и кривизны блока микроэлектродной матрицы и для усиления формы блока, сформированного на секции подложки. В блоке микроэлектродной матрицы, изображенном на Фиг.3(с), первая секция 21 крышки имеет более низкую температуру плавления, чем секция 10 подложки и вторая секция 22 крышки. Поскольку первая секция 21 крышки, в которой сформированы сквозные отверстия 40, имеет более низкую температуру плавления, то во время процесса высокотемпературного соединения может возникать феномен оплавления. С учетом этого первая секция крышки содержит сквозные отверстия большего диаметра по сравнению со сквозными отверстиями второй секции крышки.

На Фиг.3(d) изображен блок микроэлектродной матрицы, в котором первая секция 11 подложки и вторая секция 12 подложки содержат электродные секции. Трехслойная или многослойная структура, образующаяся при этом, дает возможность расширить часть электродных каналов блока микроэлектродной матрицы в вертикальном и горизонтальном направлениях. В блоке микроэлектродной матрицы, изображенном на Фиг.3(d), вторая секция подложки имеет температуру плавления ниже, чем температура плавления секции крышки и первой секции подложки. Поэтому во время процесса высокотемпературного соединения может возникать феномен оплавления. С учетом этого вторая секция подложки содержит сквозные отверстия большего диаметра по сравнению со сквозными отверстиями секции крышки.

Фиг.4 является схемой последовательности операций способа изготовления блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения. Способ содержит следующие стадии: формирование установочных отверстий в секции подложки, содержащей ЖКП, и в секции крышки, содержащей ЖКП (S100); формирование сквозных отверстий (окон) для экспонирования электродной секции в секции крышки (S200); формирование электродной секции на одной из поверхностей секции подложки (S300); соединение секции подложки и секции крышки друг с другом (S400); и обрезание секции подложки и секции крышки, соединенных друг с другом, для придания внешней формы (S500).

В соответствии с одним из вариантов осуществления способа изготовления блока микроэлектродной матрицы согласно настоящему изобретению установочные отверстия, имеющие форму тонких ключей совмещения для повышения точности процесса выравнивания, формируют на всех секциях, в отличие от способа согласно предшествующему уровню техники, который предусматривает формирование фигурных металлических ключей совмещения. Согласно предшествующему уровню техники ключи совмещения формируют на секции подложки, секции совмещают друг с другом и затем выполняют травление после определения местоположения ключей совмещения. Однако поскольку ЖКП являются непрозрачными материалами, то при использовании ключей совмещения, описанных выше, невозможно определить местоположение ключей совмещения, что приводит к неправильному относительному расположению элементов.

Для решения указанной выше проблемы способ изготовления блока микроэлектродной матрицы с использованием ЖКП согласно одному из вариантов осуществления настоящего изобретения включает формирование установочных отверстий в секции подложки и в секции крышки, и обе секции выравнивают относительно друг друга с использованием установочных отверстий. Способ устраняет потребность в длительной операции плазменного травления с использованием маски травления согласно способу в соответствии с предшествующим уровнем техники и поэтому исключает неправильное относительное расположение элементов. Кроме того, поскольку этот способ не содержит операции плазменного травления с использованием маски травления, то можно снизить затраты и время, необходимые для изготовления маски травления, и предотвратить повреждение частей структуры во время операции травления.

В отличие от способа согласно предшествующему уровню техники способ изготовления блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения включает формирование сквозных отверстий для экспонирования электродной секции до соединения различных секций друг с другом. Формирование сквозных отверстий для экспонирования электродной секции до соединения друг с другом секции крышки и секции подложки предназначено для предотвращения повреждения структур или металлических матриц (электродная секция) из-за неправильного относительного расположения во время операции травления. Кроме того, формирование сквозных отверстий для экспонирования электродной секции вышеописанным способом исключает потребность в маске травления, которая, в противном случае, необходима для проведения операции травления после термического соединения в способе согласно предшествующему уровню техники, и за счет этого сокращаются время и затраты на изготовление рисунка маски травления.

Другими словами, согласно одному из вариантов осуществления способа согласно настоящему изобретению установочные отверстия и сквозные отверстия (окна) для экспонирования электродной секции формируют до соединения друг с другом секций, образующих блок микроэлектродной матрицы, за счет чего предотвращаются повреждения электродов и неправильное расположение элементов во время травления. Кроме того, в способе согласно одному из вариантов осуществления настоящего изобретения вместо процесса плазменного травления используют процесс лазерного травления, что исключает потребность в маске травления и сокращает время и затраты, необходимые для выполнения травления.

При выполнении операции (S100) формирования установочных отверстий в секции подложки, содержащей ЖКП, и в секции крышки, содержащей ЖКП, установочные отверстия формируют для согласования положения отверстий в каждом слое с положением электродной секции. Установочные отверстия служат для предотвращения неправильного относительного расположения различных секций во время последующего термического соединения секции подложки и секции крышки, формирования сквозных отверстий для экспонирования электродной секции и формирования электродной секции. Формирование установочных отверстий до соединения секции подложки и секции крышки друг с другом обусловлено непрозрачностью ЖКП. Формирование ключей совмещения с использованием металлической матрицы, как в способе согласно предшествующему уровню техники, препятствует определению местоположения ключей совмещения после соединения секции подложки и секции крышки. В противоположность этому, установочные отверстия, имеющие форму тонких ключей совмещения, обеспечивают точное выравнивание секции подложки и секции крышки и точное размещение электродной секции.

При выполнении операции (S200) формирования сквозных отверстий в секции крышки для экспонирования электродной секции 40 образующиеся отверстия 40 имеют размер, который изменяют в зависимости от температуры плавления ЖКП секции крышки и температуры плавления ЖКП секции подложки. Если секция крышки имеет более низкую температуру плавления, чем ЖКП секции подложки, которая контактирует с нижней частью секции крышки, то могут быть сформированы сквозные отверстия 40, размер которых превышает желаемый конечный размер. Это обусловлено тем, что размер сквозных отверстий может уменьшаться из-за феномена оплавления во время последующего процесса термического соединения. С другой стороны, если секция крышки имеет более высокую температуру плавления, чем секция подложки, то могут быть сформированы сквозные отверстия 40, имеющие размер, соответствующий желаемому конечному размеру. Это обусловлено тем, что более высокая температура плавления секции крышки, по сравнению с температурой плавления секции подложки, препятствует плавлению секции крышки во время процесса термического соединения, и поэтому сквозные отверстия 40, сформированные в секции крышки, не испытывают деформации.

При выполнении операции (S300) формирования электродной секции на секции подложки электродную секцию формируют с использованием традиционных способов изготовления на основе полупроводников, таких как осаждение тонкой пленки металла, фотолитография и влажное травление или обратная литография. На стадии фотолитографии фотомаску электродной матрицы выравнивают на секции подложки с помощью установочных отверстий, так что электродную секцию можно сформировать в желаемом положении.

При выполнении операции (S400) соединения секции подложки и секции крышки друг с другом в установочные отверстия вставляют установочные штифты, так что секция подложки и секция крышки выравниваются друг относительно друга, после чего обе секции соединяют друг с другом. В ходе этой операции (S400) секцию подложки и секцию крышки соединяют друг с другом с использованием термической прессовой сварки или лазерной сварки. Как описано выше, термическое соединение секций в процессе термической прессовой сварки или лазерной сварки обеспечивается за счет различных температур плавления различных секций. Другими словами, соединение обеспечивается за счет секции с более низкой температурой плавления.

Кроме того, операция (S400) соединения секции подложки и секции крышки может также включать в себя размещение секции подушки пресса для предотвращения повреждения структуры за счет давления, создаваемого при термической прессовой сварке или лазерной сварке. Секцию подушки пресса размещают так, что она контактирует с поверхностью секции подложки, не содержащей электродной секции. Секция подушки пресса имеет заранее заданную трехмерную морфологию поверхности, и поэтому нормальное давление прикладывается к выпуклым участкам 3D-поверхности, а не к вогнутым ее участкам. Дополнительная операция размещения подушки пресса предотвращает повреждения сквозных отверстий для экспонирования электродной секции или самой электродной секции.

При выполнении операции (S500) обрезания секции подложки и секции крышки для придания внешней формы лишние участки, выходящие за пределы внешней формы, обрезают с использованием установочных отверстий. Операция обрезания завершает производство блока микроэлектродной матрицы.

Кроме того, операцию (S100) формирования установочных отверстий в секции подложки, содержащей ЖКП, и в секции крышки, содержащей ЖКП, операцию (S200) формирования сквозных отверстий для экспонирования электродной секции в секции крышки и операцию (S500) обрезания секции подложки и секции крышки для придания внешней формы можно выполнить посредством лазерной обработки. Возможность использования лазерной обработки является следствием того, что плазменная обработка, используемая на предшествующем уровне техники, обеспечивает низкую скорость травления и увеличивает время экспонирования электродной секции, что приводит к повреждениям электродной секции, неравномерному травлению и неровному внешнему виду поверхностей.

Фиг.5 является схемой последовательности операций способа изготовления блока микроэлектродной матрицы согласно другому варианту осуществления настоящего изобретения. Способ содержит следующие стадии: формирование установочных отверстий в секции подложки, содержащей ЖКП, и в секции крышки, содержащей ЖКП (S100); формование секции крышки (S150); формирование сквозных отверстий для экспонирования электродной секции в секции крышки (S200); формирование электродной секции на одной из поверхностей секции подложки (S300); соединение секции подложки и секции крышки друг с другом (S400); и обрезание секции подложки и секции крышки, соединенных друг с другом, для придания внешней формы (S500).

Другими словами, схема последовательности операций, изображенная на Фиг.5, сходна со схемой последовательности операций, изображенной на Фиг.4, за исключением того, что она дополнительно содержит операцию формования (S150) секции крышки после формирования (S100) установочных отверстий. Операция формования секции крышки обеспечивает свободное пространство между секцией крышки и секцией подложки. Это свободное пространство не сообщается с окружающей средой. Например, это пространство не контактирует с влагой или ионами in vivo. Кроме того, операция (S150) формования секции крышки может дополнительно включать в себя формование секции крышки посредством обработки термическим прессованием. Изготавливают форму, соответствующую размеру свободного пространства, после чего секцию подложки вводят в форму, увеличивают давление и нагревают с получением секции крышки, сформованной получением желаемой формы.

Согласно Фиг.1 для установки внутреннего блока в соответствии с предшествующим уровнем техники необходима отдельная герметичная оболочка. Герметичная оболочка содержит металлический или керамический материал. Другими словами, герметичную оболочку изготавливают из материала, отличающегося от материала микроэлектродной секции. Поэтому, как показано на Фиг.1, необходим сквозной ввод для соединения герметичной оболочки с микроэлектродной секцией, что приводит к снижению герметичности и ограничению числа каналов.

В противоположность этому формование секции крышки, как показано в операции (S150) на Фиг.5, обеспечивает свободное пространство, ограниченное одним ЖКП-материалом, и внутренний блок размещают в этом пространстве. Другими словами, получают одну оболочку, образованную секцией подложки и секцией крышки, за счет чего обеспечивают повышенную герметичность. Кроме того, исключается использование сквозного ввода, поэтому можно изготовить электродную секцию, имеющую высокоплотную многоканальную структуру без ограничений, относящихся к количеству каналов для сквозных вводов. Другими словами, можно изготовить блок микроэлектродной матрицы с использованием одного материала и решить за счет этого проблемы, существующие на предшествующем уровне техники.

Далее будут описаны примеры осуществления способа изготовления блока микроэлектродной матрицы согласно настоящему изобретению. Каждый вариант осуществления может быть реализован с различной толщиной блока микроэлектродной матрицы. Приведенные ниже примеры осуществления предназначены только для иллюстративных целей и не ограничивают объем настоящего изобретения.

Фиг.6 иллюстрирует способ изготовления блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения. В примере, изображенном на Фиг.6, блок микроэлектродной матрицы изготавливают с использованием двух слоев ЖКП. В ходе операции, изображенной на Фиг.6(а), в секции подложки, содержащей ЖКП, и в секции крышки, содержащей ЖКП, формируют установочные отверстия. Перед термическим соединением секции подложки и секции крышки обе секции выравнивают относительно друг друга с помощью установочных отверстий. Установочные отверстия формируют посредством лазерной обработки.

В ходе операции, показанной на Фиг.6(b), формуют секцию крышки. Во время операции формования установочные штифты 70 вставляют в установочные отверстия для предотвращения смещения установочных отверстий. Секцию крышки формуют с получением «П»-образной кривизны, за счет чего после соединения образуется свободное пространство между секцией крышки и секцией подложки. В ходе операции, показанной на Фиг.6(c), формируют сквозные отверстия 40 для экспонирования электродной секции. Сквозные отверстия 40 функционируют как проходы, через которые принимаются биосигналы. Сквозные отверстия 40 формируют посредством лазерной обработки. В ходе операции, изображенной на Фиг.6(d), на секции подложки формируют электродную секцию 30. Электродная секция 30 передает биосигналы во внутренний блок. Чувствительность к сигналам изменяется в зависимости от степени экспонирования электродной секции.

В ходе операции, показанной на Фиг.6(e), внутренний блок размещают и устанавливают в свободном пространстве, а секцию подложки и секцию крышки соединяют друг с другом посредством термической прессовой сварки или лазерной сварки. Изготавливают пресс-форму 90 так, чтоб она обеспечивала свободное пространство над участком, содержащим внутренний блок (то есть, область, имеющую «П»-образную кривизну), как показано пунктирными линиями, для предотвращения нагревания электронных устройств и батарей, чувствительных к нагреванию, во время процесса термического соединения. Сквозные отверстия 40 для экспонирования электродной секции или сама электродная секция могут быть повреждены, если сквозные отверстия 40 и участок, содержащий свободное пространство, будут подвергнуты воздействию чрезмерного давления. Поэтому используют дополнительную секцию 80 подушки пресса для предотвращения таких повреждений сквозных отверстий 40 или электродной секции. После приведения секции 80 подушки пресса в контакт с поверхностью секции подложки, не содержащей электродной секции, пресс-форму 90 устанавливают в нужное положение, после чего проводят сварку посредством термического прессования или лазерную сварку. Для предотвращения неправильного относительного положения сквозных отверстий 40 и электродной секции в установочные отверстия перед прессованием и нагреванием вставляют установочные штифты 70. На Фиг.6(f) изображен готовый блок микроэлектродной матрицы.

Способ изготовления блока микроэлектродной матрицы с трехслойной структурой, изображенной на Фиг.3(b), может быть осуществлен с использованием процесса, изображенного на Фиг.6. В этом случае, поскольку секция подложки содержит первую секцию подложки и вторую секцию подложки, то установочные отверстия формируют в трех секциях (1-я секция подложки, 2-я секция подложки и секция крышки)) в ходе операции, изображенной на Фиг.6(а). Затем, в ходе операции, изображенной на Фиг.6(е), две секции подложки (вместо одной секции подложки) помещают в форму, после чего выполняют сварку посредством термического прессования или лазерную сварку.

Способ изготовления блока микроэлектродной матрицы с трехслойной структурой, изображенной на Фиг.3(c), может быть осуществлен с использованием процесса, изображенного на Фиг.6. В этом случае, поскольку секция крышки содержит первую секцию крышки и вторую секцию крышки, то установочные отверстия формируют в трех секциях (секция подложки, 1-я секция крышки и 2-я секция крышки) в ходе операции, изображенной на Фиг.6(a). Затем две секции крышки формуют в ходе операции, изображенной на Фиг.6(b), после чего на двух секциях крышки формируют сквозные отверстия для экспонирования электродной секции, как показано на Фиг.6(c). Затем в ходе операции, изображенной на Фиг.6(е), две секции крышки (вместо одной секции крышки) помещают в форму, после чего выполняют сварку посредством термического прессования или лазерную сварку.

Между тем, в случае способа изготовления блока микроэлектродной матрицы с трехслойной структурой, как показано на Фиг.3(d), и первая секция подложки, и вторая секция подложки содержат по одной электродной секции, соответственно. Поэтому установочные отверстия формируют в трех секциях (в 1-ой секции подложки, во 2-ой секции подложки и в секции крышки) в ходе операции, изображенной на Фиг.6(а). Кроме того, на второй секции подложки формируют дополнительные сквозные отверстия для экспонирования электродной секции в ходе операции, изображенной на Фиг.6(с), а затем на первой секции подложки и на второй секции подложки формируют соответствующие электродные секции в ходе операции, изображенной на Фиг.6(d). Затем в ходе операции, изображенной на Фиг.6(е), внутренний блок соединяют с двумя секциями подложки, после чего выполняют сварку термическим прессованием или лазерную сварку.

Фиг.7 является видом в перспективе блока микроэлектродной матрицы согласно одному из вариантов осуществления настоящего изобретения. В отличие от стандартного блока микроэлектродной матрицы, изображенного на Фиг.1, блок микроэлектродной матрицы, изображенный на Фиг.7, имеет одну оболочку. На Фиг.7 изображены две части блока микроэлектродной матрицы, причем верхняя часть изображает секцию крышки, описанную выше, а нижняя часть изображает секцию подложки, содержащую электродную секцию и функциональную секцию. Как можно видеть из Фиг.7, блок микроэлектродной матрицы согласно настоящему изобретению существенно отличается от стандартного блока микроэлектродной матрицы.

Хотя здесь показаны и описаны иллюстративные примеры осуществления настоящего изобретения, специалисту в данной области техники должно быть очевидно, что возможны различные изменения формы и деталей без отклонения от сущности и объема настоящего изобретения, определенных в прилагаемой формуле изобретения.

Кроме того, можно произвести многочисленные модификации, чтобы адаптировать содержание данной заявки к конкретной ситуации или к конкретному материалу без отклонения от объема настоящего изобретения. Поэтому данная заявка не ограничена конкретными примерами осуществления, описанными в качестве наилучших способов осуществления настоящего изобретения, а включает в себя все варианты осуществления настоящего изобретения, входящие в объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к блоку микроэлектродной матрицы для датчиков или нейронных протезов. Блок микроэлектродной матрицы изготовлен с использованием жидкокристаллического полимера и содержит микроэлектродную матрицу. Блок содержит: секцию подложки, содержащую жидкокристаллический полимер, электродную секцию, принимающую и передающую биосигналы, и секцию крышки, изолирующую и защищающую электродную секцию и содержащую жидкокристаллический полимер, причем электродная секция находится в контакте с поверхностью секции подложки, секция крышки соединена с поверхностью секции подложки, на которой расположена электродная секция, и между секцией подложки и соединенной с ней секцией крышки образуется пространство, независимое от окружающей среды. Изобретение также относится к способу изготовления блока микроэлектродной матрицы, содержащему стадии формирования установочных отверстий в секции подложки, содержащей жидкокристаллический полимер, и в секции крышки, содержащей жидкокристаллический полимер, формирование сквозных отверстий (окон) для экспонирования электродной секции в секции крышки, формирование электродной секции на одной из поверхностей секции подложки, выравнивание секции подложки и секции крышки с помощью установочных отверстий и соединение друг с другом секции подложки и секции крышки, и обрезание секции подложки и секции крышки, соединенных друг с другом, для придания внешней формы. Изобретение обеспечивает возможность стабильно и быстро изготавливать блоки микроэлектродных матриц, при этом собранные в единый блок секции могут быть использованы для получения высокоплотных мног�

Формула

секцию подложки, содержащую жидкокристаллический полимер;

электродную секцию, принимающую биосигналы и передающую принятые биосигналы; и

секцию крышки, изолирующую и защищающую электродную секцию и содержащую жидкокристаллический полимер,

причем электродная секция размещена так, что она находится в контакте с поверхностью секции подложки, секция крышки соединена с поверхностью секции подложки, на которой расположена электродная секция, и между секцией подложки и присоединенной к ней секцией крышки образуется свободное пространство, независимое от окружающей среды.

формирования установочных отверстий в секции подложки, содержащей жидкокристаллический полимер, и в секции крышки, содержащей жидкокристаллический полимер;

формирования сквозных отверстий для экспонирования электродной секции в секции крышки;

формирования электродной секции на поверхности секции подложки;

выравнивания секции подложки и секции крышки с помощью установочных отверстий и соединения друг с другом секции подложки и секции крышки; и

обрезания секции подложки и секции крышки, соединенных друг с другом, для придания внешней формы.

Комментарии