Форимпрегнат, способ его получения, декоративная бумага - RU2265624C2

Код документа: RU2265624C2

Чертежи

Описание

Изобретение относится к форимпрегнатам, способу их получения, а также к получаемым из них декоративным импрегнатам или декоративным материалам для покрытий.

Декоративные материалы для покрытий, так называемые декоративные бумаги или декоративные пленки, используют предпочтительно для покрытия поверхностей при изготовлении мебели и при внутренней отделке, в особенности в случае ламинатных полов. Под декоративной бумагой/декоративной пленкой понимают импрегнированные синтетической смолой или импрегнированные синтетической смолой и подвергнутые поверхностной обработке, покрытые или непокрытые печатью бумаги. Декоративными бумагами/декоративными пленками проклеивают пластину-основу или склеивают с ней.

В зависимости от способа импрегнирования различают декоративные бумаги/декоративные пленки с подвергнутой импрегнированию бумажной основой и так называемые форимпрегнаты, в случае которых бумагу в бумагоделательной машине в режиме "он-лайн" или "оф-лайн" импрегнируют только частично. Ни один из известных до сих пор форимпрегнатов, включающих формальдегидсодержащие термореактивные смолы или обедненные формальдегидом акрилатные связующие, не удовлетворяет всем, предъявляемым к ним требованиям, таким, как хорошая пригодность для печати, высокое сопротивление расслаиванию, хорошая склеиваемость и хорошая лакируемость.

Для наклеивания декоративных пленок на древесные материалы, как стружечные плиты или МДФ-плиты, обычно используют карбамидные или поливинилацетатные клеи. Не всегда обеспечивается склеивание декоративных пленок.

Прессованные слоистые материалы (ламинаты высокого давления) представляют собой ламинаты, полученные путем прессования нескольких импрегнированных, уложенных друг на друга бумаг. Конструкция этих прессованных слоистых материалов состоит, в общем, из создающего самую высокую поверхностную устойчивость прозрачного листа бумаги для покровного слоя ламинатов (оверлей), импрегнированной смолой декоративной бумаги и одной или нескольких импрегнированных феноло-формальдегидной смолой крафт-бумаг. В качестве основы в этом случае используют, например, твердые древесноволокнистые и древесностружечные плиты, а также фанеру.

В случае изготовляемых методом кратковременного погружения ламинатов (ламинаты низкого давления) импрегнированную синтетической смолой декоративную бумагу прессуют непосредственно с основой, например, стружечной плитой, при применении низкого давления.

Применяемую в случае вышеуказанных материалов для покрытий декоративную бумагу используют белой или окрашенной, с дополнительно нанесенной печатью или без нее.

К так называемой декоративной бумаге-полуфабрикату в качестве исходных материалов для получения вышеуказанных материалов для покрытий предъявляются особые требования, как высокая непрозрачность для лучшего покрытия основы, равномерное формирование и однородная масса листа бумаги для равномерного впитывания смолы, высокая светостойкость, высокая чистота и равномерность окраски для хорошей репродуцируемости печатаемого образца, высокая влагопрочность для процесса импрегнирования без трения, соответствующая впитывающая способность для достижения необходимой степени насыщения смолой, прочность в сухом состоянии, требующаяся при перемотках в бумагоделательной машине и при печатании в печатной машине.

Для получения декоративной поверхности декоративную бумагу-полуфабрикат подвергают печатанию. В первую очередь используют так называемый способ ротационной глубокой печати, при котором печатное изображение наносят на бумагу с помощью нескольких гравировальных валиков. Отдельные точки печати (точки давления) должны быть перенесены на поверхность бумаги полностью и по возможности интенсивно. Однако непосредственно при декоративной глубокой печати на поверхность бумаги переносится только незначительная часть имеющихся на гравировальном валике растровых точек. Возникают так называемые пропуски точек (Missing Dots), то есть дефекты. Часто печатная краска проникает слишком глубоко в структуру бумаги, вследствие чего уменьшается интенсивность окраски. Условиями для хорошего печатного изображения с небольшим количеством дефектов и высокой интенсивностью окраски являются по возможности гладкая и однородная топография поверхности и подобранные свойства впитываемости краски поверхностью бумаги.

По этой причине бумагу-полуфабрикат обычно разглаживают с помощью так называемых каландров с программным управлением, частично также с помощью так называемых янус-каландров. Эта обработка может приводить к раздавливаниям поверхности бумаги и вместе с тем к ее уплотнению, что отрицательно сказывается на впитываемости смолы.

Обычно используемые для импрегнирования декоративной бумаги-полуфабриката растворы импрегнирующих смол представляют собой растворы на основе карбамидных, меламиновых или фенольных смол, содержащих формальдегид, и приводят к хрупким продуктам с плохой прочностью на разрыв и плохими печатными свойствами.

В заявке DE 19728250 А описано использование не содержащих формальдегида смол на основе сополимера эфира акриловой кислоты и стирола для получения форимпрегнатов, не подвергающихся пожелтению при хранении. Недостатком в случае этого материала является то, что он приводит к продукту с плохим сопротивлением расслаиванию.

Подобная проблема возникает в случае описанной в заявке DE 2903172 А пленки. Импрегнирующая жидкость, которая содержит сшиваемую с помощью аминопластов синтетическую смолу, проникает очень неравномерно в бумажную основу, так что образуются зоны с разной степенью импрегнирования, что может приводить к расщеплению бумажной основы. Недостатком, кроме того, является то, что импрегнирующая жидкость не свободна от формальдегида.

Так называемые постимпрегнаты относящиеся к декоративным пленкам, служащим в качестве отделочных пленок, наряду с форимпрегнатами подвергаются импрегнированию после декоративного печатания. Для этого до сих пор односторонне гладкие декоративные бумаги с плотностью 40-80 г/м2 импрегнируют с помощью смесей из полиакрилатов и карбамидо-формальдегидных смол. Применяемые в этом случае акрилатные дисперсии при этом проникают очень медленно в бумагу, так что большая часть используемых акрилатов аккумулируется на верхней и нижней стороне, в то время как в бумажной основе происходит относительное накопление компонента карбамидо-формальдегидной смолы. Это может вызывать проблемы при дальнейшей переработке. Кроме того, не всегда выполняются требования в отношении склеиваемости и сопротивления расслаиванию.

Задачей изобретения поэтому является получение форимпрегнатов, которые не обладают вышеуказанными недостатками и отличаются в особенности высоким качеством поверхности, хорошими печатными свойствами, высоким сопротивлением расслаиванию, хорошей лакируемостью (хорошая стойкость лака) и склеиваемостью с помощью обычных клеев.

Поставленная задача решается благодаря форимпрегнату, который получают путем импрегнирования бумаги-полуфабриката с помощью термоотверждающейся, свободной от формальдегида смолы, причем форимпрегнат после высушивания имеет остаточную влажность от 2% масс. до примерно 3% масс., смола форимпрегната является несшитой и при термообработке форимпрегната в течение периода времени примерно 40 секунд при температуре приблизительно 132°С имеет степень сшивки самое большее примерно 85%, предпочтительно самое большее примерно 80%.

Степень сшивки определяют тем, что в форимпрегнате вырезают кусок площадью 100 см2, взвешивают и в течение 15 минут выдерживают в воде при температуре 60°С, промывают, высушивают в печи при температуре 130°С и снова взвешивают. Из разницы масс и известного количества нанесенной смолы для импрегнирования (13 г/м2 в расчете на сухую массу) можно определить растворимую долю полимера. Степень сшивки в %=100 - растворимая доля в %.

Под форимпрегнатом согласно изобретению понимают частично импрегнированные смолой бумаги. Доля смолы составляет 20-35% масс., предпочтительно 25-30% масс., по отношению к массе бумаги-полуфабриката.

Согласно предпочтительному варианту осуществления изобретения, остаточная влажность форимпрегната составляет вплоть до примерно 2,5%. В случае остаточных влажностей отчетливо меньше, чем 2%, например, около 1, 5%, может произойти обрыв бумажного полотна. В случае остаточных влажностей более, чем 3%, форимпрегнат может прилипать к частям машин в используемом для дальнейшей переработки устройстве и остатки смолы могут скапливаться на деталях машины. Сверх того, более высокие остаточные влажности являются причиной медленной сшивки под тепловым воздействием при дальнейшей переработке и отсутствия уплотняющего действия в случае припрессовки к древесине.

Объектом изобретения также является способ получения такого форимпрегната. Этот способ можно осуществлять в бумагоделательной машине сразу же после формования листа. Объектом изобретения являются, далее, декоративные бумаги и декоративные материалы для покрытий, которые получены при применении вышеописанного форимпрегната.

Пригодными для импрегнирования полимерами являются такие, которые при температурах вплоть до 150°С обладают термопластичными свойствами и при температурах выше 150°С обладают термореактивными свойствами вследствие сшивки.

В качестве агента сшивки можно использовать многоатомный спирт, выбираемый из группы, состоящей из диолов, гликолей или получаемых путем восстановления сахаров спиртов, как пентаэритрит, триметилолпропан и их смеси, или алканоламины.

Согласно предпочтительному варианту осуществления, для импрегнирования бумаги-полуфабриката можно использовать смолу, которая

- содержит по меньшей мере один, получаемый путем радикальной полимеризации полимер, содержащий менее 5% масс. α,β-этиленненасыщенной моно- или дикарбоновой кислоты;

- содержит по меньшей мере один, получаемый путем радикальной полимеризации полимер, содержащий более 15% масс. α,β-этиленненасыщенной моно- или дикарбоновой кислоты; и

- содержит по меньшей мере один алканоламин по меньшей мере с двумя гидроксильными группами.

Согласно следующему предпочтительному варианту осуществления, для импрегнирования бумаги-полуфабриката можно использовать смолу, которая

- содержит по меньшей мере один, получаемый путем радикальной полимеризации полимер, содержащий 5-100% масс., в особенности 5-50% масс. или 10-40% масс. α,β -этиленненасыщенной моно- или дикарбоновой кислоты; и

- содержит по меньшей мере один алканоламин по меньшей мере с двумя гидроксильными группами.

Предпочтительными α,β-этиленненасыщенными моно- или дикарбоновыми кислотами являются кислоты с 3-6 атомами углерода, в особенности акриловая кислота, метакриловая кислота, кротоновая кислота, фумаровая кислота, малеиновая кислота, 2-метил-малеиновая кислота или итаконовая кислота, а также неполные сложные эфиры этиленненасыщенных дикарбоновых кислот, как моноалкиловые эфиры малеиновой кислоты (С1-С8)-алканолов. Особенно предпочтительным является сополимер акриловой кислоты и малеиновой кислоты. Алканоламин может представлять собой таковой общей формулы N(R1,R2,R3), где R1 может означать атом водорода, (С1-С10)-алкил или гидрокси-(С1-С10)-алкил и R2 и R3 могут означать гидрокси-(С1-С10)-алкил. Пригодными алканоламинами являются, например, диэтаноламин, триэтаноламин и метилдиэтаноламин. Такие смолы, их получение и алканоламины раскрыты в заявке DE 19735959 Al и Международной заявке WO-97/31060, на которые приводится ссылка в целях раскрытия настоящего изобретения.

Применяемый согласно изобретению полимер (I) можно использовать индивидуально или в смеси с другими полимерами (II), в особенности с сополимерами стирола и бутадиена или стирола и акрилата, причем количественное соотношение I/II может составлять от 90:10 до 65:35, в особенности от 80:20 до 70:30. Другим полимером (II) также может быть радиационно отверждающийся полимер, который может быть отвержден, например, с помощью электронных или ультрафиолетовых лучей. В предлагаемом согласно изобретению форимпрегнате он находится в неотвержденном состоянии.

Применяемый согласно изобретению полимер в виде водного раствора вместе с многоатомным спиртом в качестве агента сшивки наносят по меньшей мере на одну сторону бумажного полотна и затем высушивают до остаточной влажности 2-3%, предпочтительно вплоть до примерно 2,5%. В этом состоянии полимер внедряется в бумагу-полуфабрикат; бумага полуфабрикат импрегнируется, а полимер не сшивается.

Концентрация полимера в применяемом для импрегнирования растворе может составлять 5-50% масс., предпочтительно 10-40% масс. и особенно предпочтительно 15-30% масс., соответственно, по отношению к массе водного раствора полимера. Смесь из воды и полимера может содержать другие добавки.

Применяемый согласно изобретению полимер можно наносить на бумажное полотно в количестве 10-70%, предпочтительно 15-60%, особенно предпочтительно 20-50%, в расчете на вес бумаги полуфабриката.

Согласно особому варианту осуществления изобретения, переднюю сторону бумаги-полуфабриката можно покрывать сначала разбавляемым водой, отверждаемым электронными лучами акрилатом в виде дисперсии, эмульсии или раствора и затем импрегнировать, согласно изобретению, обратную сторону. Пригодная для покрытия передней стороны, отверждаемая электронными лучами композиция для покрытия описана в заявке DE 4413619 A, на которую приводится ссылка в целях раскрытия настоящего изобретения.

Неожиданно установлено, что бумаги-полуфабрикаты с нанесенным покрытием согласно изобретению обладают поверхностью с высокой гладкостью и рядом других хороших свойств, как хорошее сопротивление расслаиванию, а также хорошая склеиваемость с помощью карбамидного и поливинилацетатного клеев. Сверх того, сделанные под микроскопом снимки бумаги с нанесенной печатью позволяют обнаружить более полное перенесение отдельных точек печати, что видно по незначительному количеству дефектов.

Используемый согласно изобретению полимер отличается, наряду с хорошей склеиваемостью с помощью обычных клеев, также свойствами самосклеиваемости (термосвариваемость). Так, при прессовании декоративной бумаги, импрегнированной с обратной стороны с помощью предлагаемого согласно изобретению раствора полимера, вместе с носителем можно отказаться от применения клеев форимпрегнат, образующийся в виде брака во время процесса получения, можно рециркулировать в количестве вплоть до 15% масс., по отношению к массе пульпы, в процесс получения.

Особенно, принимая во внимание упомянутые в начале фор- и постимпрегнаты, с помощью предлагаемого согласно изобретению форимпрегната достигают очень хороших результатов. Прежде всего, можно отчетливо улучшать обычные в случае традиционных форимпрегнатов плохие печатные свойства и незначительное сопротивление расслаиванию. При этом печатные свойства предлагаемого согласно изобретению форимпрегната сопоставимы с печатными свойствами постимпрегната. В результате получают экономию материала, так как с помощью обычного для форимпрегната наносимого количества смолы для импрегнирования можно достигать качества печати постимпрегната.

Другого преимущества достигают в отношении плотности импрегнируемых бумаг-полуфабрикатов. Если до сих пор в случае форимпрегнатов можно было использовать бумагу-полуфабрикат с плотностью самое большее 70 г/м2, то из-за лучшего проникновения применяемого согласно изобретению полимера в бумажную основу плотность можно повышать до 100-150 г/м2. Если до сих пор импрегнирование осуществляли при скоростях бумагоделательной машины примерно 200 м/мин., то предлагаемый согласно изобретению способ допускает скорости импрегнирования 300-380 м/мин.

Обрабатываемые согласно изобретению бумаги-полуфабрикаты не должны быть подвергнутыми ни проклейке в массе, ни поверхностному склеиванию. Речь идет в особенности о бумагах, которые не имеют никакого пигментного покровного слоя. Такие бумаги могут представлять собой так называемые декоративные бумаги-полуфабрикаты. Они состоят по существу из целлюлоз, пигментов, наполнителей и обычных добавок. Обычными добавками могут быть вещества, придающие влагопрочность, вещества, повышающие удерживаемость наполнителей, и фиксаторы. Декоративные бумаги-полуфабрикаты очень отличаются от обычных бумаг повышенной долей наполнителя или содержанием пигмента и отсутствием обычной в случае бумаги проклейки в массе или поверхностного склеивания.

Импрегнируемая согласно изобретению бумага-полуфабрикат может содержать высокую долю пигмента или наполнителя. Доля наполнителя в бумаге-полуфабрикате может составлять вплоть до 55% масс., в особенности 11-50% масс. или 20-45% масс., по отношению к массе бумаги. Пригодными пигментами и наполнителями являются, например, диоксид титана, тальк, сульфид цинка, каолин, оксид алюминия, карбонат кальция, корунд, силикаты алюминия и магния или их смеси.

Для предлагаемого согласно изобретению импрегнирования пригодны также так называемые бумаги для верхнего слоя. Они могут иметь плотность 15-80 г/м2, обладают кислородной проницаемостью по Gurley менее примерно 3 секунд и чаще всего не содержат наполнителей. Для получения прочных на истирание поверхностей верхнего слоя могут содержать на поверхности 1-25 г/м2 корунда.

Предлагаемые согласно изобретению форимпрегнаты подвергают печатанию способом струйной печати с записывающим слоем или без него.

В качестве целлюлоз для получения бумаг-полуфабрикатов можно применять целлюлозы из хвойной древесины (длинноволокнистые целлюлозы) и/или целлюлозы из древесины лиственных пород (коротко-волокнистые целлюлозы). Также можно использовать хлопковые волокна и их смеси с вышеуказанными сортами целлюлозы. Особенно предпочтительна, например, смесь целлюлоз из хвойной древесины и древесины лиственных пород в соотношении от 10:90 до 90:10 или, например, смеси целлюлоз из хвойной древесины и древесины лиственных пород в соотношении от 30:70 до 70:30.

Предпочтительно, целлюлозная смесь может содержать долю катиономодифицированных целлюлозных волокон по меньшей мере 5% масс., по отношению к массе целлюлозной смеси. Особенно предпочтительным является содержание в целлюлозной смеси 10-50% масс., в особенности 10-20% масс., катиономодифицированной целлюлозы. Катионную модификацию целлюлозных волокон можно осуществлять путем введения во взаимодействие волокон со смолой на основе эпихлоргидрина и третичным амином или путем введения во взаимодействие волокон с кватернизованными хлоридами аммония, как хлоргидроксипропилтриметиламмонийхлорид или глицидилтриметиламмонийхлорид. Катиономодифицированные целлюлозы, а также их получение известны, например, из DAS PAPIER, № 12, 575-579 (1980).

Бумаги-полуфабрикаты можно получать на длинносеточной бумагоделательной машине или самосъемочной бумагоделательной машине. Для этого целлюлозную смесь при концентрации массы 2-5% масс. можно размалывать вплоть до степени помола массы 10-45°ШР (градусов помола по Шопперу-Риглеру). В смесительный бассейн можно добавлять наполнители, как диоксид титана и тальк, и придающие влагопрочность вещества и хорошо перемешивать с целлюлозной смесью. Таким образом полученную сгущенную массу можно разбавлять вплоть до концентрации примерно 1% и примешивать необходимое количество других вспомогательных веществ, как повышающих удерживаемость наполнителей вещества, антивспениватели, сульфат алюминия и другие вышеуказанные вспомогательные вещества. Эту массу низкой концентрации вводят путем напуска на сеточную часть бумагоделательной машины. Образуется волокнистый мат и после обезвоживания получают бумагу-полуфабрикат, которую затем еще высушивают. Плотности полученных бумаг могут составлять 15-300 г/м2.

Нанесение применяемого согласно изобретению раствора полимера можно осуществлять в бумагоделательной машине или в режиме "оф-лайн" путем нанесения покрытия разбрызгиванием, импрегнированием, с помощью вальцов или намазыванием раклей. Особенно предпочтительно нанесение с помощью клеильных или пленочных прессов. Полимер также можно добавлять к целлюлозной суспензии в качестве усилителя в концентрациях вплоть до 5 % масс., по отношению к массе пульпы.

После высушивания форимпрегнаты можно еще подвергать печатанию и лакированию и затем наносить на субстрат такой, как древесная плита. При этом свойство используемых согласно изобретению полимеров быть термопластичными, следовательно, деформируемыми и гибкими, вплоть до определенных температур, является очень благоприятным при дальнейшей переработке импрегнированных с их помощью бумаг. Так, например, форимпрегнаты без проблем можно наматывать или, также подвергать пространственной деформации до их горячего прессования с носителем на последней стадии обработки. За счет воздействия температуры происходит сшивка полимера и, таким образом, переход к термореактивным свойствам.

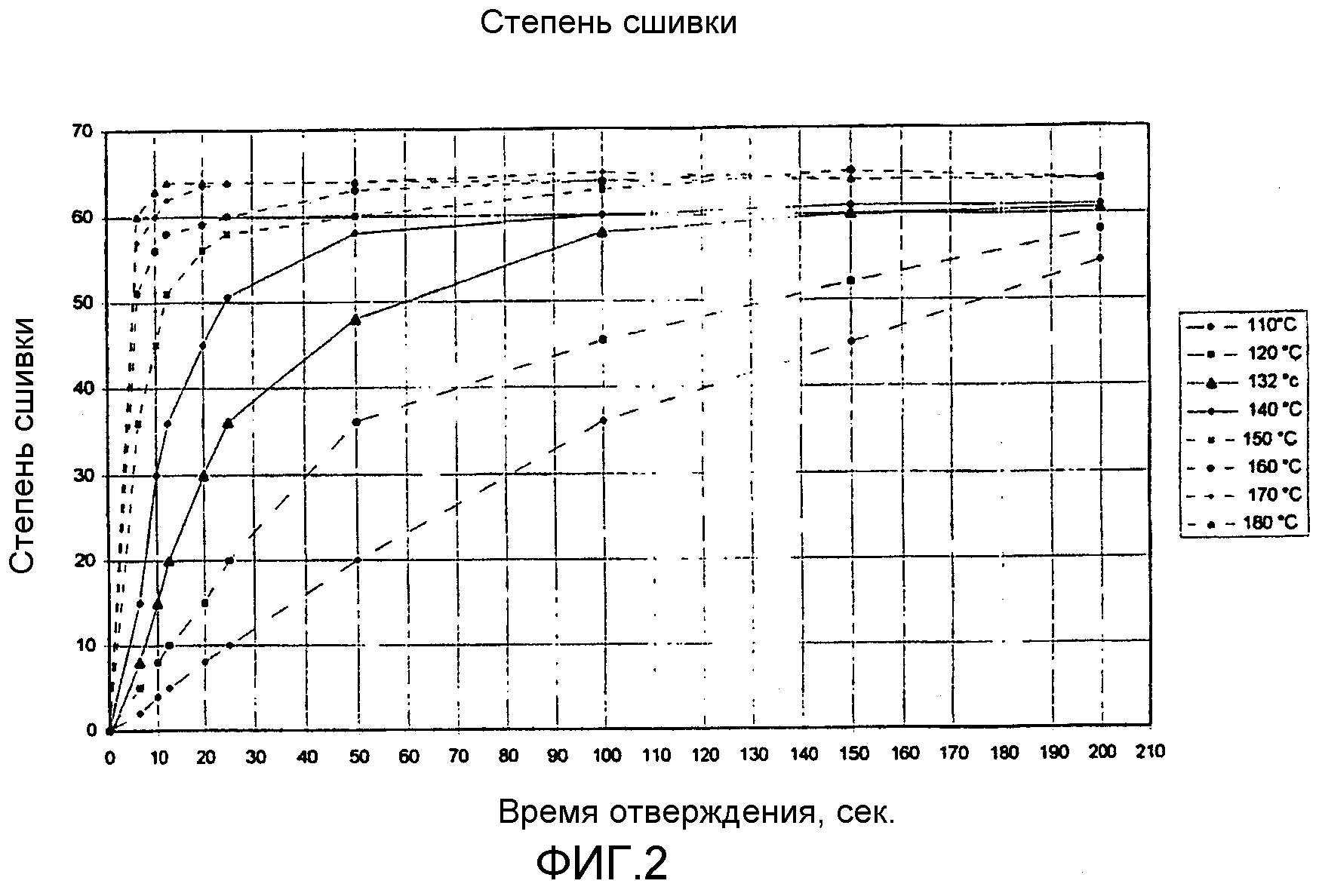

На фиг.1 графически представлена, в качестве примера, кривая достижения степени сшивки при температуре 132°С в течение периода времени 160 секунд трех форимпрегнатов согласно изобретению и одного сравнительного форимпрегната.

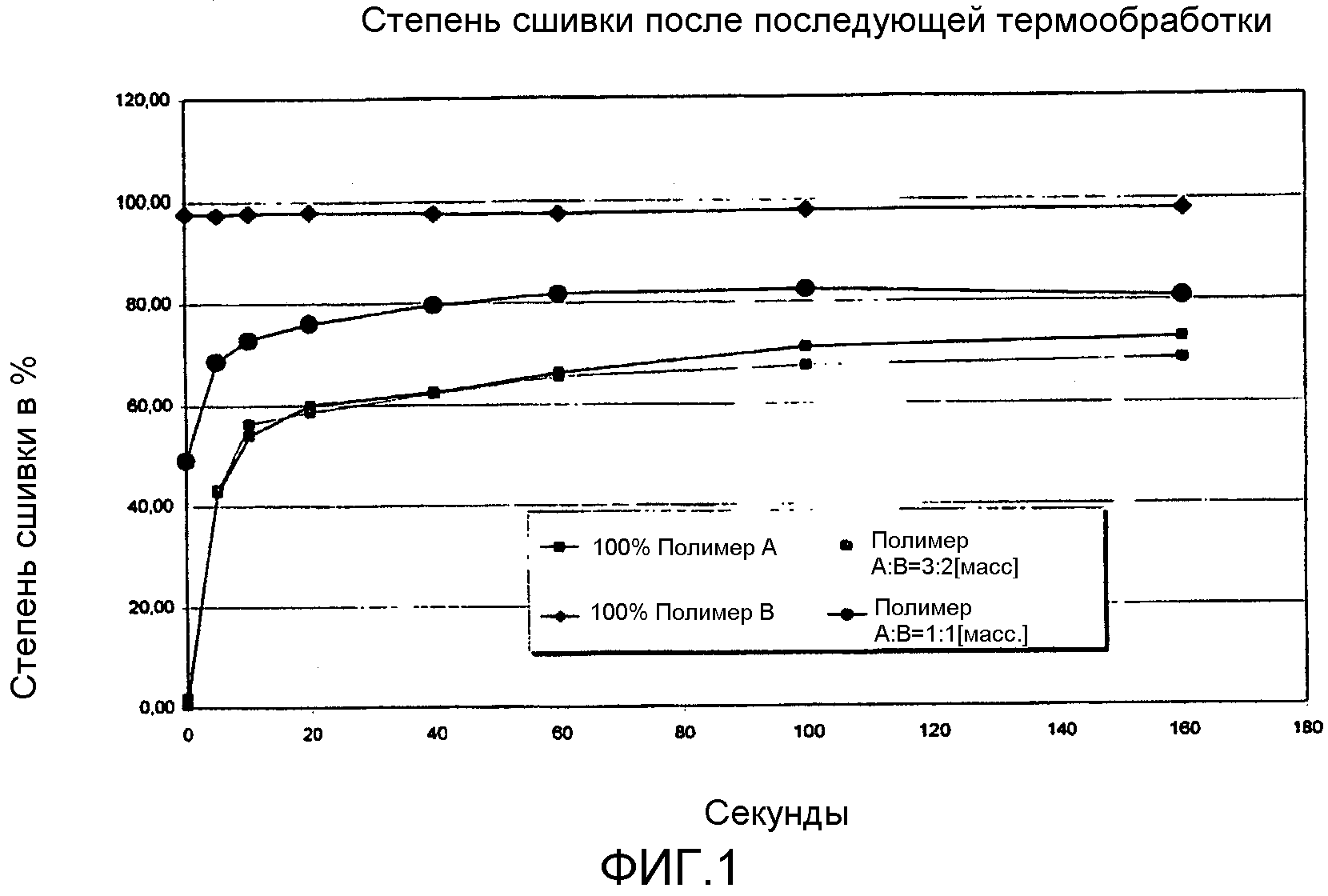

На фиг.2 представлена зависимость степени сшивки смолы импрегнированного согласно изобретению форимпрегната от времени при различных температурах.

На фиг.3 представлено воздействие различных остаточных влагосодержаний на сшивку смолы для импрегнирования. Из этого графика видно, что при более высоком влагосодержании сшивка протекает слишком медленно, что является нерентабельным при дальнейшей переработке.

Следующие примеры служат для дальнейшего пояснения изобретения. Данные в массовых процентах относятся к массе целлюлозы, если не указано иное.

Пример 1

Бумагу-полуфабрикат получают из целлюлозной смеси, состоящей из 80% эвкалиптовой целлюлозы и 20% сульфатной целлюлозы из хвойной древесины с 0,6% смолы на основе эпихлоргидрина в качестве придающего влагопрочность вещества, 0,11% повышающего удерживаемость наполнителей вещества и 0,03% антивспенивателя. В смеси с помощью сульфата алюминия устанавливают значение рН=6,5 и к смеси добавляют смесь пигментов из 29 масс.% диоксида титана и 5,2 масс.% талька.

С помощью длинносеточной бумагоделательной машины получают бумагу-полуфабрикат с плотностью 50 г/м2 и зольностью 23 масс.%.

Эту бумагу-полуфабрикат импрегнируют с передней стороны раствором модифицированной полиакриловой кислоты и многоатомного спирта в клеильном прессе, причем с помощью воды устанавливают содержание твердого вещества примерно 30%. Последующее высушивание бумаги осуществляют при температуре 120°С вплоть до остаточной влажности 2%. Нанесенное количество после высушивания составляет 13 г/м2.

Пример 2

Полученную согласно примеру 1 бумагу-полуфабрикат на передней стороне импрегнируют в клеильном прессе с помощью водного раствора, содержащего 2 части модифицированной, сшиваемой с помощью полиолов полиакриловой кислоты и 1 часть сополимера стирола и бутадиена. Содержание твердого вещества в растворе устанавливают равным примерно 30% с помощью воды. Нанесенное количество в сухом состоянии составляет 12 г/м2. Образцы сатинируют с помощью лабораторного каландра.

В следующей таблице 1 представлены результаты испытаний обработанных согласно изобретению образцов бумаги по сравнению с обычным образом импрегнированными бумагами на основе аминопласта с формальдегидом (сравнение 1) и на основе дисперсии стирол/бутадиен/акрилат без формальдегида (сравнение 2).

Определение гладкости осуществляют согласно ДИН 53107 (TAPPI sm 48). Обработанные применяемым согласно изобретению полимером образцы имеют более высокую гладкость, чем сравнительные образцы (таблица 2).

Сопротивление расслаиванию определяют по внутреннему методу испытания. По стойкости лака получают сведения о том, равномерно ли проникла смола в бумагу, так что из бумаги не выступают никакие целлюлозные волокна.

Форимпрегнат с плотностью бумаги-полуфабриката 50 г/м2, остаточной влажностью после высушивания 2% и плотностью после импрегнирования и высушивания 63 г/м2 подвергают термообработке при температуре 132°С. Продолжительность обработки составляет от 0 до 300 секунд.

Степень сшивки образцов определяют тем, что вырезают куски площадью 100 см2, взвешивают и в течение 15 минут выдерживают в 60 г теплой воды, промывают, высушивают в печи при температуре 130°С и снова взвешивают. Из разности масс и известного нанесенного количества импрегнирующей смолы (13 г/м2 в расчете на сухую массу) можно определить растворимую долю полимера. Степень сшивки в %=100 - растворимая доля в %.

Полученные образцы сатинируют с помощью лабораторного каландра (V=16,4 мин; р=20 Н/мм; Т=60°С).

Сатинированные образцы подвергают печатанию в устройстве для пробного печатания способом глубокой печати. Полученные результаты измерения относительно степени сшивки, гладкости и дефектной поверхности представлены в следующей таблице 2.

В таблице 2 также представлены результаты так называемого анализа в отношении пропуска точек (Missing Dot; MDA), который осуществляют при использовании Agfa-Duo-сканера и программного обеспечения PTS-Domas. Для этого испытуемые бумаги подвергают печатанию, подвергнутые печати поверхности сканируют, сравнивают друг с другом тем, что проверяют, на всех ли местах печати воспроизведены точки печати или имеются ли так называемые дефекты. Результат представлен в виде процента дефектов по отношению к исследованной поверхности.

Реферат

Изобретение относится к получению бумаги, в частности к форимпрегнатам для ее изготовления. Форимпрегнат получают импрегнированием бумаги-полуфабриката термоотверждающейся, свободной от формальдегида смолой до содержания 10-70% масс. Остаточная влажность форимпрегната 2-3% мас. Смола содержит по меньшей мере один получаемый радикальной полимеризацией полимер, содержащий менее 5% масс. α,β-этиленненасыщенной моно- или дикарбоновой кислоты; по меньшей мере один получаемый путем радикальной полимеризации полимер, содержащий более 15% масс. α,β-этиленненасыщенной моно- или дикарбоновой кислоты; и по меньшей мере один алканоламин по меньшей мере с двумя гидроксильными группами, или содержит по меньшей мере один получаемый путем радикальной полимеризации полимер, содержащий 5-100% масс., в особенности 5-50% масс. или 10-40% масс. α,β-этиленненасыщенной моно- или дикарбоновой кислоты; и по меньшей мере один алканоламин по меньшей мере с двумя гидроксильными группами. Форимпрегнат обладает высоким качеством поверхности, хорошими печатными свойствами, сопротивлением к расслаиванию, лакируемостью. 3 н. и 13 з.п. ф-лы, 2 табл., 3 ил.

Комментарии