Декоративная бумага, содержащая электрически заряженные волокна - RU2337836C2

Код документа: RU2337836C2

Чертежи

Описание

Область техники

Изобретение относится к способу и устройству для изготовления бумаги с износостойкой поверхностью, а также к бумаге, изготовленной согласно данному способу.

Предшествующий уровень техники

В патенте US 4940503 раскрыт способ, согласно которому износостойкие частицы распределяют во внешнем слое, импрегнированном меламиновой смолой, либо в декоративной бумаге, импрегнированной меламиновой смолой. Внешний слой и декоративную бумагу затем спрессовывают вместе и получают декоративную бумагу с износостойкой поверхностью. Однако износостойкость, которой можно достичь таким способом, является относительно низкой по сравнению с другими способами. Кроме того, внешний слой, под которым подразумевается бумага, необходимо изготавливать отдельно.

В публикации WO 00/44984 А1 раскрыт способ, согласно которому на декоративную бумагу напыляют специальную дисперсию, содержащую износостойкие частицы, такие как, например, корунд или карбид кремния. Декоративную бумагу в свою очередь используют при изготовлении панели для ламинированного напольного покрытия. Следует признать, что с помощью такого способа можно достичь хороших показателей износостойкости. Однако необходимое техническое оборудование является довольно сложным по сравнению с простым напылением износостойких частиц. Специалистам известно, что износостойкие частицы, нанесенные на декоративную бумагу, следует покрывать внешним слоем для защиты пресса в процессе прессования декоративной бумаги с плитой при изготовлении, например, панелей для ламинированного напольного покрытия или столешницы с износостойкой поверхностью.

В публикации WO 00/44984 А1 раскрыт способ, согласно которому износостойкие частицы, такие как, например, корунд, распределяют по импрегнированной декоративной бумаге. После этого наносят волокна вместе со смолой, и слоистую систему спрессовывают. При таком способе можно избежать отдельного изготовления декоративной бумаги. Тем не менее, при таком способе проблематично создать защитный слой, который бы обеспечивал положительные качества верхнего слоя бумаги.

Раскрытие изобретения

Таким образом, задача, которая должна быть решена с помощью изобретения, заключается в создании износостойкой бумаги с улучшенными свойствами.

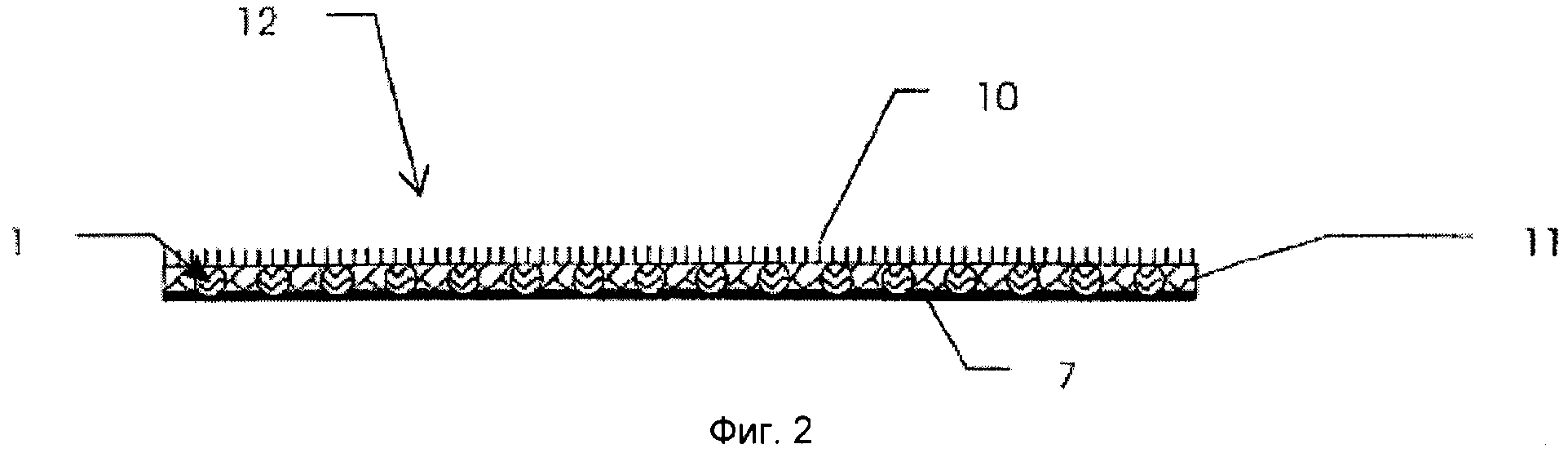

Задача разрешена посредством способа, согласно которому на бумагу наносят износостойкие частицы. После этого электростатически заряжают волокна. Волокна в электрически заряженном состоянии наносят на бумагу. Таким образом сравнительно легко наносить волокна на бумагу управляемым способом. Все или по меньшей мере большая часть волокон располагаются вертикально по отношению к бумаге. Так можно достичь равномерного распределения волокон. Результатом является бумага, содержащая износостойкие частицы, нанесенные на поверхность. Кроме того, на поверхности бумаги, содержащей износостойкие частицы, предусмотрены вертикально расположенные волокна.

Для изготовления бумаги с износостойкой поверхностью согласно изобретению используют устройство, содержащее средство для нанесения износостойких частиц на бумагу и средство для зарядки волокон и для нанесения заряженных волокон на бумагу, включающее валик с углублениями, выполненный с возможностью вращения, и щетку, установленную рядом с валиком, выполненную с возможностью очистки углублений, а также средство для электрической зарядки валика и/или щетки, ролики, выполненные с возможностью вращения и пропускания бумажного полотна под валиком с углублениями.

Средство для нанесения износостойких частиц на бумагу включает дополнительный валик с углублениями, выполненный с возможностью вращения, и дополнительную щетку, установленную рядом с дополнительным валиком, выполненную с возможностью очистки углублений, также содержащее средства, выполненные с возможностью пропускания бумажного полотна под дополнительным валиком.

Для нанесения на бумагу волокон в электрически заряженном состоянии используют, например, наносящий валик, на который подается электрический заряд. Поверхность наносящего валика снабжают углублениями или насечками для приема волокон. Предпочтительно, чтобы углубления имели неправильную форму и неравномерно распределялись по поверхности валика. Волокна наносят на наносящий валик сверху. Предпочтительно, чтобы наносящий валик был изготовлен из электроизоляционного материала, например из пластика или резины, чтобы передавать электрический заряд с валика на волокна. В процессе вращения валика волокна в конечном итоге отваливаются от него. Бумага, содержащая износостойкие частицы, прижимается нижней частью валика. При таком способе волокна падают на бумагу и располагаются в вертикальном положении.

При сжатии бумаги в прессе вертикально стоящие волокна ложатся в согнутом состоянии над износостойкими частицами. Таким образом, пресс оказывается надежно защищенным от повреждения.

В качестве пресса, в частности, используют такие прессы, которые работают с вращающимися лентами или роликами. В этом случае бумага вместе с лентами движется в пресс с одной стороны. Вертикально стоящие волокна затем однородно наклоняются в одном направлении. Таким способом получают однородно защищенную поверхность. Бумага, спрессованная с плитой, выходит из пресса в каком-либо другом месте. Плита, снабженная бумагой, обладает износостойкой поверхностью. Полученный таким способом продукт может быть использован в качестве столешницы. При необходимости плита может быть разрезана на отдельные элементы, имеющие заранее установленный требуемый размер. Отдельные элементы с боков могут быть снабжены соединительными элементами для получения панелей для напольного покрытия.

Как правило, на бумагу наносят декор. С этой целью на бумаге может быть напечатан рисунок. Затем на декор, то есть на напечатанную поверхность, наносят износостойкие частицы. Бумага вместе с плитой подается в пресс, так чтобы был виден декор. В этом случае материал волокон выбирают таким образом, чтобы волокна практически не портили вид декора.

Бумага, изготовленная способом согласно изобретению, содержит износостойкое покрытие и волокна, находящиеся на износостойком покрытии. Отличительным признаком бумаги является то, что она содержит электрически заряжаемые волокна. Эти волокна могут быть изготовлены из полиэфира и/или хлопка, и/или хлопкового линтера.

Волокна могут состоять из полиэфира. С одной стороны, это позволяет получить волокна электрическим зарядом. С другой стороны, через такие волокна еще виден декор.

Хотя полиэфир обладает требуемыми свойствами для указанной выше цели, этот материал является достаточно дорогостоящим.

Вследствие этого для большей экономичности предпочтительно использовать хлопковый линтер. Хлопковый линтер представляет собой очень короткие волокна, которые накапливаются при производстве и вытягивании хлопка и которые не могут быть спрядены. Эти отходы производства также могут быть электрически заряжены. Кроме того, может быть создан прозрачный защитный слой, при котором декор лежащей под ним бумаги остается видным. Длина волокон может быть порядка полмиллиметра. Однако волокна могут быть длиной 2-4 мм.

Чтобы гарантировать равномерное распределение волокон с валика на бумагу, их предпочтительно вычищать из углублений на наносящем валике. По этой причине, в частности, использован дополнительный валик со щетинками (щетку), прилегающий к наносящему валику. Этот валик со щетинками тоже вращается и, таким образом, вычищает волокна из углублений на наносящем валике.

Согласно одному из вариантов с наносящим валиком соприкасается ракельный нож, удерживающий избыток волокон, для обеспечения требуемой дозировки. Предпочтительно, чтобы при нанесении волокон сбоку от бумаги были предусмотрены воронки, чтобы принимать избыток волокон и возвращать их обратно на наносящий валик. Благодаря такой рециркуляции могут быть снижены затраты.

Согласно одному из вариантов для обеспечения требуемых свойств поверхности электрически заряженные волокна, наносимые на бумагу или предназначенные для нанесения на бумагу, обрабатывают смолой, в частности меламиновой смолой. Как правило, требуется устойчивость к красителям и химикатам. Помимо этого, меламиновая смола очень хорошо защищает поверхность от влаги.

Согласно одному из вариантов осуществления изобретения износостойкие частицы наносят на бумагу вместе со смолой. Такой способ в общих чертах известен из публикации WO 00/44984 А1. Сначала бумагу предпочтительно импрегнируют смолой, в частности меламиновой смолой, или смесью меламиновой смолы и мочевинной смолы, для улучшения адгезии износостойких частиц к бумаге. Полезно, чтобы избыток смолы был возвращен обратно в контейнер, в котором содержатся износостойкие частицы вместе со смолой. За счет рециркулирования смол, с одной стороны, эффективно снижаются затраты. Однако еще важнее то, что благодаря рециркулированию смолы в контейнере создается движение жидкости. Это движение способствует поддержанию износостойких частиц в суспендированном состоянии. Таким способом улучшается однородное распределение частиц в смоле. Кроме того, таким способом могут быть обработаны относительно крупные износостойкие частицы.

Согласно одному из вариантов осуществления изобретения после напыления износостойких частиц со смолой на бумагу ее желательно высушить. В результате сушки происходит молекулярное укрупнение, а именно конденсационная полимеризация (поликонденсация). Тем самым на бумаге создается первый слой. В этот момент электрически заряженные волокна, нанесенные на данные слои, не могут внедриться в такой слой. Если бы волокна проникали внутрь этого первого слоя, указанные волокна уже не смогли бы осуществлять необходимую защиту пресса. Таким образом, предварительная сушка способствует тому, что волокна смогут обеспечить необходимое защитное действие.

В предпочтительном альтернативном варианте осуществления изобретения износостойкие частицы напыляют на импрегнированную декоративную бумагу. В частности, для достижения хорошей степени истирания износостойкие частицы защищены усилителем адгезии. После этого на декоративную бумагу наносят электрически заряженные волокна.

Предпочтительно, чтобы бумага была импрегнирована смолой и, в частности, с помощью мерных валиков. Или же импрегнирование можно также выполнять с помощью ракельного ножа. С помощью смолы или посредством импрегнирования износостойкие частицы фиксируют на бумаге.

При помощи нанесения износостойких частиц достигается их более однородное распределение по сравнению со способом напыления, известным из публикации WO 00/44984 А1. Кроме того, уменьшается количество необходимого оборудования. Защита частиц с помощью усилителя адгезии очень проста, поскольку частицы всего лишь погружают на некоторое время в соответствующую ванну. Технически это, по существу, менее сложно по сравнению с оборудованием, необходимым согласно публикации WO 00/44984 А1.

Для более надежного дозирования износостойкие частицы, обработанные усилителем адгезии, предпочтительно высушивают перед нанесением. В сухом состоянии и, следовательно, в наиболее удобном для дозирования состоянии усилитель адгезии полностью покрывает частицы, обеспечивая, таким образом, особенно хорошую степень адгезии. С этой целью износостойкие частицы сначала погружают в жидкость, состоящую в основном из усилителя адгезии. Или же износостойкие частицы обрызгивают усилителем адгезии. Это является еще менее сложным по сравнению с действиями, необходимыми согласно публикации WO 00/44984 А1, поскольку при этом дозирование и рециклизация не принимаются во внимание. Затем частицы сушат, после чего они становятся наиболее удобными для нанесения. Высушенные частицы, обработанные усилителем адгезии, наносят на бумагу, в частности на декоративную бумагу. Предпочтительно, чтобы для нанесения использовался валик с углублениями, желательно расположенными неравномерно. Глубина углублений, однако, является, по существу, одинаковой. Износостойкие частицы, обработанные усилителем адгезии, наносят на валик сверху и, следовательно, попадают в углубления. Избыток материала, под которым подразумевается избыток износостойких частиц, обработанных усилителем адгезии, уносится ракельным ножом. После этого вращающийся валик соприкасается со щеткой, которая сметает с валика износостойкие частицы, обработанные усилителем адгезии.

Для равномерного сметания частиц, обработанных усилителем адгезии, с вращающегося валика предпочтительно, чтобы щетка была выполнена в форме валика, выполненного с возможностью вращения, снабженного щетинками для сметания частиц. Таким способом износостойкие частицы наносят на декоративную бумагу равномерно и, особенно предпочтительно, в количестве 18-25 г/м2 в зависимости от требуемой степени истирания. Предпочтительный размер зерна составляет от 50 до 200 мкм в диаметре, более предпочтительно 90-130 мкм. При выборе меньшего диаметра расходуется относительно большее количество износостойких частиц с усилителем адгезии. При выборе большего диаметра износостойкие частицы могут повредить пресс несмотря на содержащий волокна защитный слой.

Перед нанесением износостойких частиц на бумагу, согласно предпочтительному варианту осуществления изобретения, соответствующее бумажное полотно проходит через, например, меламиновую смолу или смесь, содержащую меламиновую смолу. При помощи усилителя адгезии износостойкие частицы, например частицы корунда или карбида кремния, можно объединить в смоляную матрицу. Если это не так, между износостойкими частицами и смолой или смоляной матрицей могут оставаться видимые пограничные слои, что приведет к серому виду. Если усилитель адгезии не используется, износостойкие частицы могут извлекаться из матрицы, что приведет к низким степеням истирания.

Когда бумагу с нанесенными износостойкими частицами, а также с электрически заряженными волокнами спрессовывают с дополнительным слоем, например с панелью, температура поверхности в процессе прессования предпочтительно лежит в пределах 180-185°С. Обычно используют давление 20-35 бар. Данная температура является предпочтительной при работе со смолами. Данное давление является предпочтительным для удержания воды, содержащейся в слоистой системе, в жидком виде. В противном случае вода может выделяться в газообразной форме и приводить к получению шероховатой поверхности. Благодаря высокому давлению получают еще более однородную поверхность.

Для снижения затрат предпочтительно, чтобы декоративная бумага имела массу единицы площади от 10 до 60 г/м2, наиболее предпочтительно от 20 до 40 г/м2. Декоративную бумагу предпочтительно пропитывают акрилатом или акрилатсодержащей дисперсией, чтобы дополнительно снизить количество дорогостоящей меламиновой смолы, необходимое для импрегнирования. Акрилат или дисперсию впрессовывают в бумагу, в частности, с обеих сторон, чтобы обеспечить ее проникновение внутрь бумаги. В публикации WO 02/079571 А1 раскрыты приемлемые композиции, а также способ введения акрилата или дисперсии внутрь бумаги в смысле настоящего изобретения. При нанесении износостойких частиц предпочтительно, чтобы сбоку от бумаги были предусмотрены воронки для приема избытка износостойких частиц. Таким способом возможна рециклизация износостойких частиц, поскольку их наносят на поверхность бумаги в избытке. В частности, частицы корунда или оксида алюминия для нанесения обрабатывают усилителями адгезии, поскольку такие материалы, как, например, карбид кремния в любом случае сравнительно легко интегрируются в смоляную матрицу. Карбид кремния, однако, имеет недостаток по сравнению с корундом или оксидом алюминия, поскольку содержит темные частицы, в частности, хорошо видные в светлом декоре. Таким образом, как правило, карбид кремния не подходит по оптическим причинам.

При импрегнировании декоративной бумаги обычно используют от 100 до 120 мас.% смолы по отношению к декоративной бумаге. Таким образом, если масса единицы площади декоративной бумаги составляет 100 г/м2, используют количество смолы, составляющее от 100 до 120 г. Однако если предусматривается бумага с массой единицы площади всего лишь 30 г/м2 и если в бумагу впрессованы акрилат или акрилатсодержащая дисперсия, количество смолы, необходимое для импрегнирования, может быть снижено до 45-55 мас.%.

Вместо меламиновой смолы также могут быть использованы смешанные смолы. Как правило, такая смешанная смола может содержать от 70 до 80 мас.% мочевинной смолы и от 20 до 30 мас.% меламиновой смолы, чтобы снизить расходы на смолу. Предпочтительно, чтобы для снижения затрат декоративная бумага была импрегнирована смешанной смолой.

Результатом является декоративная бумага, при этом после нанесения износостойких частиц на бумагу корунд располагается в одной плоскости. Это может быть подтверждено с помощью микроскопа. Кроме того, может быть обнаружен успешно использованный усилитель адгезии, покрывающий износостойкие частицы.

В качестве усилителя адгезии предпочтительными являются усилители на основе силана, поскольку указанные усилители адгезии лучше всего подходят для присоединения, с одной стороны, к корунду или оксиду алюминия, а с другой стороны, для получения требуемой адгезии к использованной смоле и, следовательно, требуемой износостойкости.

Вообще говоря, подходят также и другие усилители адгезии. Однако установлено, что в наибольшей степени удовлетворяют требованиям усилители адгезии на основе аминосиланов.

Краткое описание чертежей

На Фиг.1 изображено устройство для нанесения износостойких частиц на бумагу;

на Фиг.2 представлена изготовленная бумага;

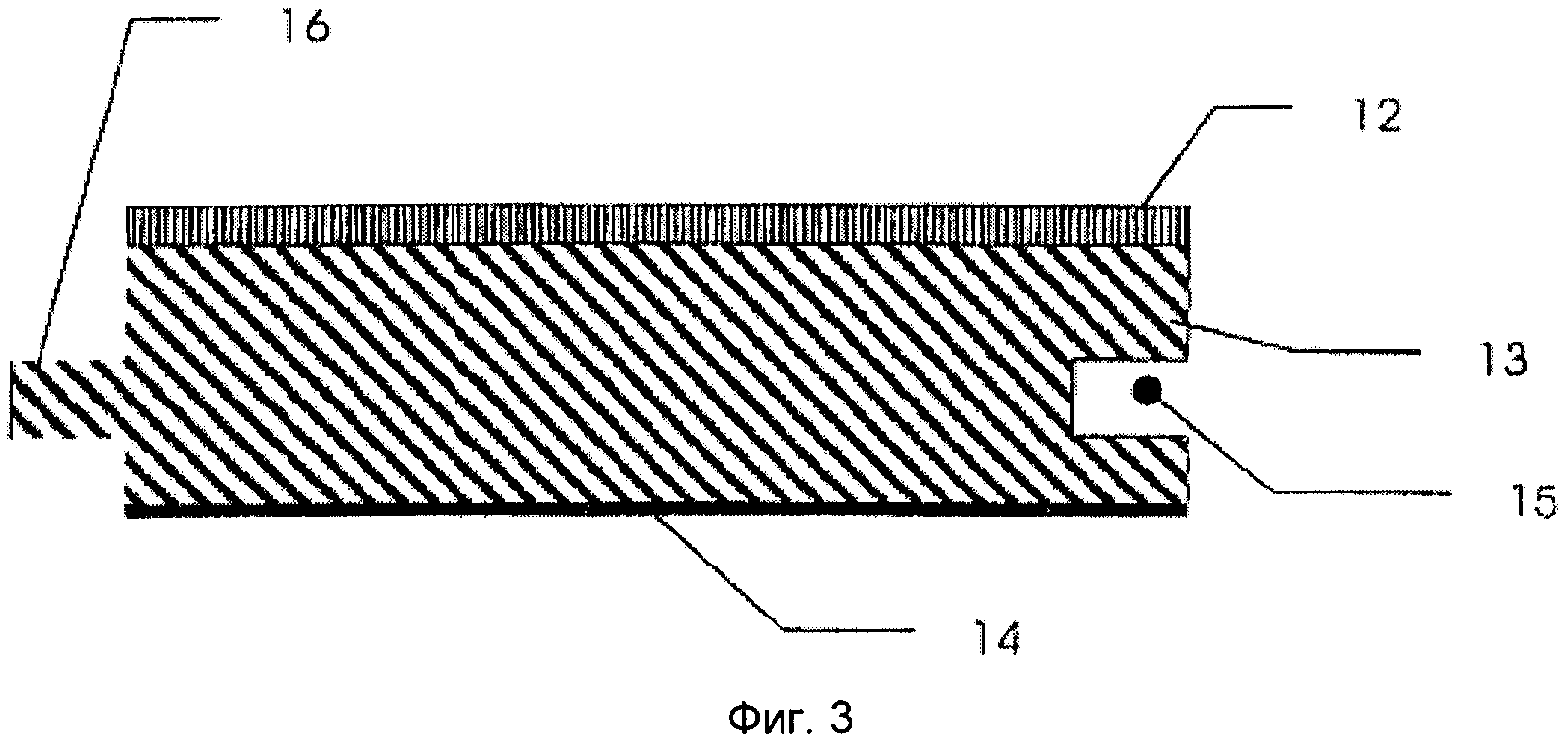

на Фиг.3 показана панель с изготовленной бумагой.

Сведения, подтверждающие возможность осуществления изобретения

Износостойкие частицы 1 из корунда с диаметром от 90 до 130 мкм покрывают усилителем адгезии на основе силана и затем высушивают. После этого износостойкие частицы, ставшие сыпучими, наносят на валик 2, как показано в разрезе на Фиг.1. Валик 2 имеет на своей поверхности углубления и насечки (не показаны). При медленном вращении против часовой стрелки валика 2 в направлении стрелки 3 нанесенные частицы перемещаются к ракельному ножу 4, который соприкасается с валиком 2 с открытого конца. При помощи ракельного ножа 4 обеспечивается однородное и полное заполнение углублений износостойкими частицами 1. После этого износостойкие частицы перемещаются далее к быстро вращающейся щетке 5, которая в представленном примере вращается по часовой стрелке в направлении стрелки 6. Таким образом, износостойкие частицы полностью вычищают из углублений и дозируют на поверхность декоративной бумаги 7. Декоративная бумага 7 проходит под валиком при помощи соответствующих вращающихся роликов 8 и 9. Сразу же после этого декоративную бумагу 7 импрегнируют смесью, приготовленной из 25 мас.% меламиновой смолы и 74 мас.% мочевинной смолы. Декоративная бумага имеет массу единицы площади 30 г/м2 и обработана с внутренней стороны акрилатом. Количество смолы, нанесенной при импрегнировании, составляет 15 г на квадратный метр бумаги.

Таким образом, можно очень однородно наносить на бумагу износостойкие частицы. Износостойкие частицы соприкасаются поверхностью с напечатанным декором.

После этого на декоративную бумагу способом, аналогичным описанному выше, для износостойких частиц 1, наносят волокна 10, которые могут быть импрегнированы меламиновой смолой. Используют устройство, содержащее элементы, показанные на Фиг.1. Однако элементы, задействованные на данной стадии способа, такие как валик, щетка и ракельный нож, состоят в этом случае из неэлектропроводных материалов, таких как, например, резина или пластик. Задействованные элементы, такие как валик, ракельный нож и/или щетка, дополнительно электрически заряжены. Это приводит к тому, что волокна, достигающие валика, электростатически заряжаются. При удалении с валика волокна движутся с ускорением в направлении бумаги. Благодаря такому репульсионному эффекту волокна равномерно распределяются по бумаге. Они располагаются параллельно друг другу и по существу вертикально относительно бумаги.

При реализации данного способа во время нанесения износостойких частиц предпочтительно использовать довольно большое количество смолы по сравнению с нанесением частиц распылением, особенно если наносят волокна, необработанные предварительно смолой. При распылении смеси, содержащей смолу и износостойкие частицы, обычно наносят от 100 до 250 мас.% смеси по отношению к массе единицы площади бумаги в сухом (необработанном) виде. В данном случае в одном из вариантов осуществления изобретения выбирают такое количество смолы, чтобы сухая бумага имела покрытие, масса которого выше в 2-2,5 раза или более.

После нанесения на бумагу электрически заряженных волокон 10 бумагу предпочтительно сушат. Таким образом получают бумагу, с одной стороны, содержащую износостойкие частицы и, с другой стороны, подготовленную для использования в прессе. На Фиг.2 изображена принципиальная структура бумаги.

Декоративную бумагу 12, содержащую износостойкий слой, спрессовывают под давлением 30 бар и при температуре 180°С с плитой-основанием 13, изготовленной из ДВП, и противоупругой бумагой 14. При этом полностью или преимущественно стоящие, по существу, вертикально волокна располагаются поверх износостойких частиц 1. Таким способом пресс может быть защищен от повреждения износостойкими частицами.

После этого нарезают панели требуемого размера, обычно 20-40 см шириной и длиной, как правило, 80-160 см и снабжают их с боковых сторон соединительными элементами, такими как, например, паз 15 или шпунт 16. Предпочтительно, чтобы паз и шпунт были снабжены дополнительными блокирующими элементами (не показаны) для обеспечения надежной фиксации между двумя панелями, так чтобы была обеспечена фиксация параллельно поверхности панелей. Такое фиксирование известно, например, из публикации WO 02/079571 А1.

Противоупругая бумага имеет, в частности, низкую массу единицы площади от 20 до 60 г/м2 и, предпочтительно, обработана акрилатом и импрегнирована перед прессованием мочевинной смолой или смесью, содержащей преимущественно мочевинную смолу. Таким образом, расходы, связанные с применением противоупругой бумаги, сведены к минимуму, поскольку используют сравнительно небольшое количество смолы и, кроме того, относительно дешевую смолу. Противоупругая бумага защищает панель или рабочую плиту и т.д. от деформации.

Реферат

Способ и устройство касаются изготовления бумаги, имеющей износостойкую поверхность. Износостойкие частицы обрабатывают усилителем адгезии на основе силана или аминосилана и наносят на бумагу, импрегнированную смолой, с получением покрытия. Электрически заряжают волокна и наносят на покрытие. Затем осуществляют сушку. Устройство для реализации данного способа содержит средство для нанесения износостойких частиц на бумагу, средство для зарядки волокон и для нанесения заряженных волокон на бумагу. Последнее включает валик с углублениями, выполненный с возможностью вращения, и щетку, установленную рядом с валиком для очистки углублений. Устройство также содержит средство для электрической зарядки валика и/или щетки и ролики, выполненные с возможностью вращения и пропускания бумажного полотна под валиком с углублениями. Бумага, изготовленная данным способом, содержит износостойкое покрытие и электрически заряженные волокна, находящиеся на износостойком покрытии. В качестве заряженных волокон используют волокна из полиэфира и/или хлопка, и/или хлопкового линтера. Техническим результатом является получение износостойкой бумаги с улучшенными свойствами. 3 н. и 11 з.п. ф-лы, 3 ил.

Комментарии