Катионный агент для поверхностного проклеивания - RU2727719C2

Код документа: RU2727719C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к проклеиванию бумаги и картона, в частности к катионным водным полимерным дисперсиям для поверхностного проклеивания бумаги и картона.

Предшествующий уровень техники

Полистиролакрилаты, которые содержат катионный полимерный стабилизатор/защитный коллоидный полимер и полистиролакрилатный гидрофобный полимер, и полимеризуются путем двухступенчатой полимеризации, широко используются для поверхностного проклеивания. До сих пор мономеры акрилата четвертичного амина, содержащие воду, использовались вместе с акрилатами третичного амина, поскольку высокое содержание акрилата четвертичного амина, содержащего воду, повышает распределение частиц по размерам в дисперсии. Одним из недостатков, связанных с существующими катионными проклеивающими агентами, является то, что из-за слишком большого размера частиц характеристики проклеивания являются слабыми.

Сущность изобретения

Таким образом, задачей настоящего изобретения является предложение проклеивающего агента на основе (полистирол)акрилата, преодолевающего вышеуказанные проблемы. Задачи изобретения достигаются с помощью водной полимерной дисперсии, способа получения указанной водной полимерной дисперсии, проклеивающей композиции, содержащей указанную водную полимерную дисперсию, и способа проклеивания с использованием указанной водной дисперсии, которые характеризуются тем, что указано в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Изобретение основано на неожиданном понимании того, что предложение дисперсии форполимера, включающей по меньшей мере один этиленненасыщенный четвертичный амин, выбранный из четвертичной соли N,N,N-три(С1-4-алкил)амино-С1-4алкил(мет)акрилата с минеральной кислотой или органической кислотой и/или четвертичной соли N,N,N-три(С1-4-алкил)амино-С1-4-алкил(мет)акриламида с минеральной кислотой или органической кислотой, и получаемой путем дисперсионной полимеризации в растворителе полимеризации, включающем С1-6-карбоновую кислоту и ангидрид С1-6-карбоновой кислоты, позволяет получать водные полимерные дисперсии, которые являются особенно эффективными поверхностными проклеивающими агентами при изготовлении бумаги и картона.

Краткое описание графических материалов

Далее изобретение будет описано более подробно с помощью предпочтительных вариантов осуществления со ссылкой на прилагаемые графические материалы, на которых:

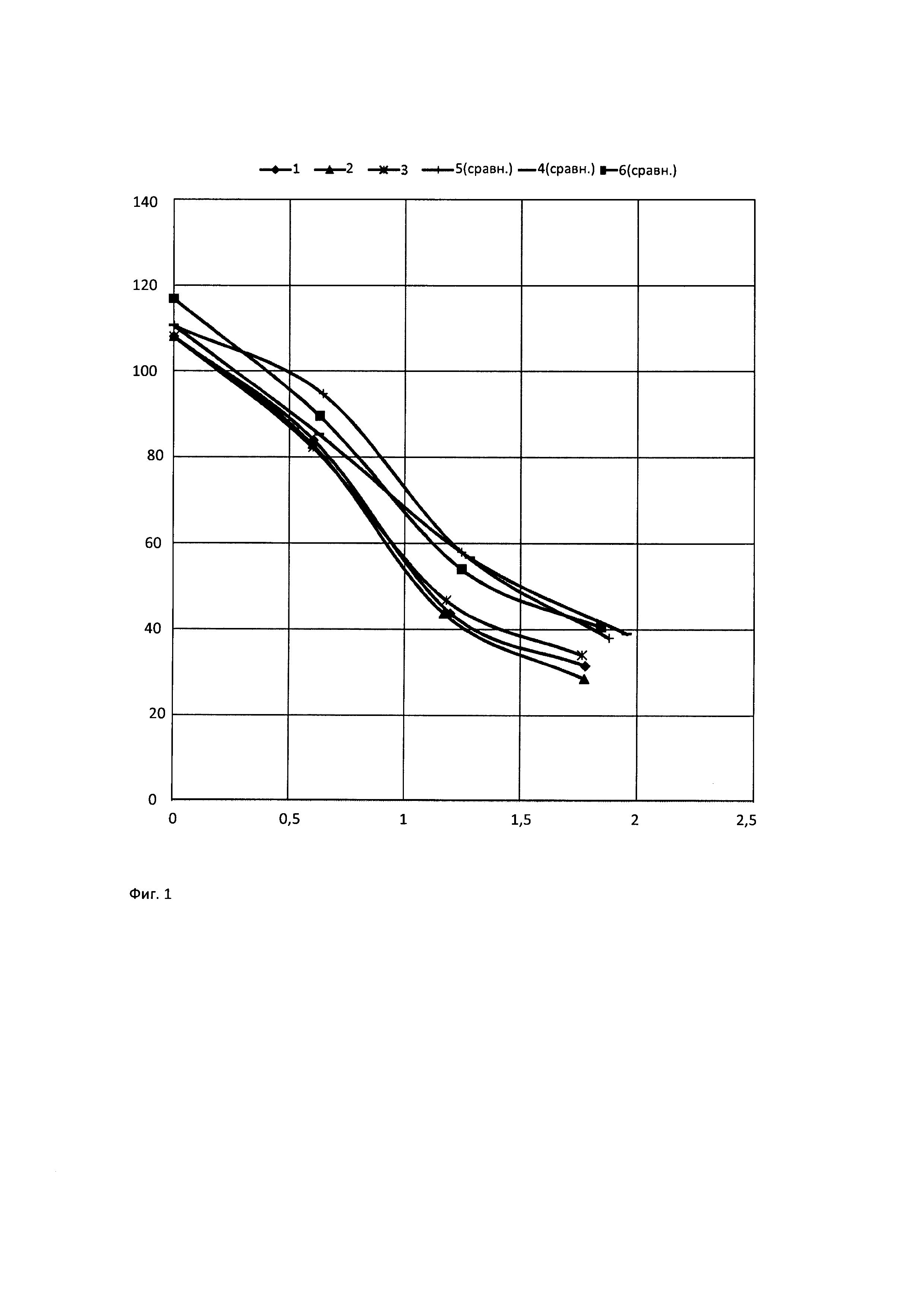

На фиг. 1 показана водопоглощающая способность, определяемая методом Кобба.

Подробное описание изобретения

Предложена водная полимерная дисперсия (А), получаемая путем свободнорадикальной эмульсионной сополимеризации первой смеси этиленненасыщенных мономеров, содержащей

(a) от 0 до 75 мас. % по меньшей мере одного возможно замещенного стирола,

(b) от 15 до 100 мас. % по меньшей мере одного С1-С4-алкил(мет)акрилата и

(c) от 0 до 10 мас. % других этиленненасыщенных сополимеризуемых мономеров,

где сумма (а)+(b)+(с) составляет 100%, в присутствии первого свободнорадикального инициатора, и водной композиции (В) форполимера, получаемой путем свободнорадикальной сополимеризации в растворителе полимеризации, включающем С1-6-карбоновую кислоту и ангидрид С1-6-карбоновой кислоты, второй смеси этиленненасыщенных мономеров, включающей:

(i) от 5 до 50 мас. % по меньшей мере одного этиленненасыщенного четвертичного амина, выбранного из четвертичной соли N,N,N-три(C1-4-алкил)амино-С1-4алкил(мет)акрилата с минеральной кислотой или органической кислотой и/или четвертичной соли N,N,N-три(С1-4-алкил)амино-С1-4-алкил(мет)акриламида с минеральной кислотой или органической кислотой,

(ii) от 0 до 40 мас. % по меньшей мере одного этиленненасыщенного третичного амина, выбранного из N,N-ди(С1-4-алкил)амино-С1-4алкил(мет)акрилата и/или N,N-ди(С1-4-алкил)амино-С1-4-алкил(мет)акриламида,

(iii) от 10 до 95 мас. % по меньшей мере одного возможно замещенного стирола,

(iv) от 0 до 50 мас. % по меньшей мере одного С1-С4-алкил(мет)акрилата и

(v) от 0 до 10 мас. % других этиленненасыщенных сополимеризуемых мономеров,

где сумма (i)+(ii)+(iii)+(iv)+(v) составляет 100%,

в присутствии второго свободнорадикального инициатора, и добавления воды к полученной полимерной композиции с получением водной композиции форполимера.

Настоящая водная полимерная дисперсия (А) может быть получена путем эмульсионной полимеризации первой смеси этиленненасыщенных мономеров в присутствии водной композиции (В) форполимера. Эта стадия здесь называется второй стадией полимеризации.

Водную композицию (В) форполимера можно получить из второй смеси этиленненасыщенных мономеров, включающей, в частности, (Г) по меньшей мере один этиленненасыщенный четвертичный амин, выбранный из четвертичной соли N,N,N-три(С1-4-алкил)аминоС1-4-алкил(мет)акрилата с минеральной кислотой или органической кислотой и/или четвертичной соли N,N,N-три(С1-4-алкил)амино-С1-4-алкил(мет)акриламида с минеральной кислотой или органической кислотой, в присутствии (второго) инициатора полимеризации в растворителе полимеризации, включающем С1-6-карбоновую кислоту и ангидрид С1-6-карбоновой кислоты. Эта стадия здесь называется первой стадией полимеризации.

Соответственно, также предложен способ получения водной полимерной дисперсии, как определено здесь и далее, включающий свободнорадикальную полимеризацию в растворителе полимеризации, включающем С1-6-карбоновую кислоту и ангидрид С1-6-карбоновой кислоты, в присутствии второго свободнорадикального инициатора второй смеси этиленненасыщенных мономеров, включающей

(i) от 5 до 50 мас. % по меньшей мере одного этиленненасыщенного четвертичного амина, выбранного из четвертичной соли N,N,N-три(C1-4-алкил)амино-С1-4алкил(мет)акрилата с минеральной кислотой или органической кислотой и/или четвертичной соли N,N,N-три(С1-4-алкил)амино-С1-4-алкил(мет)акриламида с минеральной кислотой или органической кислотой,

(ii) от 0 до 40 мас. % по меньшей мере одного этиленненасыщенного третичного амина, выбранного из N,N-ди(С1-4-алкил)амино-С1-4алкил(мет)акрилата и/или N,N-ди(С1-4-алкил)амино-С1-4-алкил(мет)акриламида,

(iii) от 10 до 95 мас. % по меньшей мере одного возможно замещенного стирола,

(iv) от 0 до 50 мас. % по меньшей мере одного С1-С4-алкил(мет)акрилата и

(v) от 0 до 10 мас. % других этиленненасыщенных сополимеризуемых мономеров,

где сумма (i)+(ii)+(iii)+(iv)+(v) составляет 100%,

добавление воды к полученной полимерной композиции с получением водной композиции (В) форполимера, и

сополимеризацию в присутствии указанной водной композиции (В) форполимера и водорастворимых окислительно-восстановительных систем, содержащих первый свободнорадикальный инициатор для свободнорадикальной эмульсионной сополимеризации первой смеси этиленненасыщенных мономеров, включающей

(a) от 0 до 75 мас. % по меньшей мере одного возможно замещенного стирола,

(b) от 15 до 100 мас. % по меньшей мере одного С1-С4-алкил(мет)акрилата и

(c) от 0 до 10 мас. % других этиленненасыщенных сополимеризуемых мономеров,

где сумма (а)+(b)+(с) составляет 100%,

в присутствии первого свободнорадикального инициатора,

с получением водной полимерной дисперсии (А).

Количество мономера (мономеров) группы (i) составляет до 50% от общей массы второй смеси этиленненасыщенных мономеров. Обычно количество мономера (мономеров) группы (i) составляет от 10 до 40%, предпочтительно от 15 до 30% от общей массы второй смеси этиленненасыщенных мономеров.

Вторая смесь этиленненасыщенных мономеров может также содержать до 40 мас. % мономера (мономеров) группы (ii) от общей массы второй смеси этиленненасыщенных мономеров, т.е. по меньшей мере одного этиленненасыщенного третичного амина, выбранного из N,N-ди(C1-4-алкил)аминоС1-4алкил(мет)акрилата и/или N,N-ди(С1-4-алкил)амино-С1-4алкил(мет)акриламида. Однако присутствия ненасыщенных мономеров третичного амина не требуется для получения желаемых проклеивающих свойств и/или размеров частиц. Таким образом, присутствия (ii) не требуется в композиции форполимера, но допускается. Предпочтительно количество мономера (мономеров) группы (ii) составляет 0%. Когда (ii) присутствует в композиции форполимера, количество (ii) не должно превышать количество (i). Таким образом, отношение (г) к (ii) предпочтительно равно 1:<1.

Вторая смесь этиленненасыщенных мономеров дополнительно содержит от 10 до 95 мас. % мономера (мономеров) группы (iii) от общей массы второй смеси этиленненасыщенных мономеров. Предпочтительно количество мономера (мономеров) группы (iii) составляет от 60 до 80% от общей массы второй смеси этиленненасыщенных мономеров.

Вторая смесь этиленненасыщенных мономеров может также содержать до 50 мас. % мономера (мономеров) группы (iv) от общей массы второй смеси этиленненасыщенных мономеров. Однако присутствия мономеров группы (iv) не требуется. Таким образом, предпочтительно количество мономера (мономеров) группы (iv) составляет 0%.

Вторая смесь этиленненасыщенных мономеров может также содержать до 10 мас. % мономера (мономеров) группы (v) от общей массы второй смеси этиленненасыщенных мономеров. Однако присутствия мономеров группы (v) не требуется. Таким образом, предпочтительно количество мономера (мономеров) группы (v) составляет 0%.

На первой стадии полимеризации мономеры (i) - (v) полимеризуют способом полимеризации в растворе в растворителе полимеризации, который также может содержать воду. Эта вода обычно содержится в исходных материалах мономера. Примеры С1-6-карбоновых кислот включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту и масляную кислоту. Предпочтительной С1-6-карбоновой кислотой является уксусная кислота. Можно использовать С1-С6-монокарбоновые кислоты и насыщенные С1-С6-дикарбоновые кислоты, причем предпочтительно используют насыщенные С1-С6-монокарбоновые кислоты. Насыщенные С1-С6-карбоновые кислоты могут необязательно иметь дополнительные заместители, такие как гидроксильные группы. Полимеризацию в растворе предпочтительно проводят в муравьиной кислоте, уксусной кислоте, пропионовой кислоте, масляной кислоте, изомасляной кислоте, валериановой кислоте, изовалериановой кислоте, капроновой кислоте, гидроксипропионовой кислоте или гидроксимасляной кислоте. Могут также использоваться смеси различных насыщенных С1-С6-карбоновых кислот.Полимеризацию в растворе предпочтительно проводят в муравьиной кислоте, уксусной кислоте, пропионовой кислоте или гидроксипропионовой кислоте, особенно предпочтительно - в уксусной кислоте. Примеры ангидридов С1-6-карбоновых кислот включают муравьиный ангидрид, уксусный ангидрид, пропионовый ангидрид и масляный ангидрид. Ангидриды могут также содержать заместители, такие как гидроксильные группы. Предпочтительным ангидридом С1-6-карбоновой кислоты является уксусный ангидрид.

На первой стадии полимеризации используют мономеры в таком количестве относительно растворителя полимеризации, чтобы получить исходные композиции форполимера с содержанием полимера от 10 до 40 мас. %, предпочтительно от 13 до 20 мас. %. Это не включает количество воды, добавляемое после стадии полимеризации. Водную композицию (В) форполимера, в которую добавлена вода, затем используют на второй стадии полимеризации. На второй стадии полимеризации используют от 0,1 до 10, предпочтительно от 0,8 до 3 массовых частей первой смеси этиленненасыщенных мономеров в расчете на 1 массовую часть форполимера.

Предпочтительно первую стадию полимеризации для получения водной композиции (В) форполимера проводят в присутствии по меньшей мере одного регулятора полимеризации. Подходящие регуляторы полимеризации включают, например, меркаптаны, такие как этил меркаптан, н-бутил меркаптан, трет-бутилмеркаптан, н-додецилмеркаптан и тетрадодецилмеркаптан. Когда используют регуляторы полимеризации, количество регулятора полимеризации составляет от 0,1 до 10 мас. %, предпочтительно от 0,3 до 5 мас. %. Полимеры, полученные на первой стадии, имеют относительно низкую молярную массу (Mw), например. Mw от 1000 до 100000, предпочтительно от 5000 до 50000 (как определено гель-проникающей хроматографией). Определение молекулярно-массового распределения и среднемассовой молекулярной массы можно проводить способами, известными специалисту в данной области, такими как, например, гель-проникающая хроматография, светорассеяние или ультрацентрифугирование.

Мономеры группы (i) включают четвертичные соли N,N,N-три(C1-4-алкил)амино-С1-4-алкилакрилатов, N,N,N-три(С1-4-алкил)амино-С1-4-алкилметакрилатов, N,N,N-три(С1-4-алкил)амино-С1-4-алкилакриламидов, N,N,N-три(С1-4-алкил)аминоС1-4-алкилметакриламидов и их смеси. Катионные группы могут также происходить из мономеров, выбранных из 2-(диметиламино)этилакрилата бензилхлорида, 2-(диметиламино)этилакрилата диметилсульфата, 2-диметиламиноэтилметакрилата диметилсульфата и хлорида диаллилдиметиламмония. Предпочтительно мономеры группы (i) включают четвертичные соли N,N,N-три(С1-4-алкил)амино-С-4-алкилакрилатов, N,N,N-три(C1-4-алкил)амино-С1-4-алкилметакрилатов и их смесь. Предпочтительные примеры группы (i) включают четвертичные соли N,N,N-три(С1-4-алкил)амино-С1-4-алкилакрилатов, N,N,N-три(С1-4-алкил)амино-С1-4-алкилметакрилатов с минеральной кислотой, такие как четвертичные соли N,N,N-триметиламиноэтил(мет)акрилатов с HCl. Особенно предпочтительными мономерами группы (i) являются хлорид [2-(метакрилоилокси)этил]триметиламмония и хлорид [2-(акрилоилокси)этил]-триметиламмония.

Мономеры группы (ii) включают, например, третичные амины N,N-ди(C1-4-алкил)аминоС1-4-алкилакрилатов, N,N-ди(С1-4-алкил)аминоС1-4-алкилметакрилатов, N,N-ди(С1-4-алкил)амино-С1-4-алкилакриламидов, N,N-ди(C1-4-алкил)амино-С1-4-алкилметакриламидов и их смеси, предпочтительно третичные амины N,N-ди(С1-4-алкил)амино-С1-4-алкилакрилатов, N,N-ди(C1-4-алкил)амино-С1-4-алкилметакрилатов и их смесь. Предпочтительные примеры группы (ii) включают третичные амины N,N-диметиламино-С1-4-алкилакрилатов и N,N-диметиламино-С1-4-алкилметакрилатов, такие как N,N-диметиламиноэтил(мет)акрилаты. Особенно предпочтительными мономерами группы (ii) являются диметиламиноэтилметакрилат и диметиламиноэтилакрилат, диметиламинопропилметакрилат.

Сополимеризацию на первой стадии полимеризации осуществляют в присутствии второго свободнорадикального инициатора. Подходящими вторыми свободнорадикальными инициаторами являются, например, азоинициаторы, такие как 2,2'-азобис(2-метилпропионитрил), 2,2'-азобис(2-метилбутиронитрил), диметил-2,2'-азобис(2-метилпропионат) или 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат, или пероксиды, такие как пероксид водорода, пероксодисульфат натрия, пероксодисульфат калия, пероксодисульфат аммония, пероксид дибензоила, ди-трет-бутилпероксид, трет-бутилгидропероксид, кумилгидропероксид или бис-циклогексилпероксидикарбонат. Предпочтительно второй свободнорадикальный инициатор представляет собой 2,2'-азобис(2-метилпропионитрил).

Сополимеризацию на первой стадии полимеризации можно также осуществлять в присутствии агента переноса цепи. Подходящими агентами переноса цепи являются, например, соединения серы, например, меркаптаны, ди- и полисульфиды, сложные эфиры и сульфиды тио- и дитиокарбоновых кислот и енольные сульфиды. Также можно использовать галогеновые соединения, альдегиды, кетоны, муравьиную кислоту, эфиры енолов, енамины, гидроксиламины, галогенированные углеводороды, спирты, этилбензол и ксилол. Примеры регуляторов на основе серосодержащих органических соединений включают меркаптоэтанол, меркаптопропанол, меркаптобутанол, тиогликолевую кислоту, тиоуксусную кислоту, тиопропионовую кислоту, 1-додекантиол, тиоэтаноламин, диметилитиокарбамат натрия, цистеин, этилтиогликолят, триметилолпропантритиогликолят, пентаэритритилтетра(меркаптопропионат), пентаэритритилтетрагликолят, триметилолпропантри(меркаптоацетат), бутилметиленбистиогликолят, тиоглицерин, глицерилмонотиогликолят, н-октадецилмеркаптан, н-додецил меркаптан, трет-додецилмеркаптан, бутил меркаптан, тиофенол, меркаптотриметоксисилан и ацетилцистеин. Предпочтительно агентом переноса цепи является додецилмеркаптан.

Первая стадия полимеризации может быть осуществлена как непрерывным способом, так и периодическим способом при температурах от 110 до 150°С, предпочтительно от 115 до 130°С. Если температура полимеризации должна быть выше точки кипения используемого растворителя, полимеризацию проводят под давлением выше атмосферного, например, в автоклаве, оборудованном мешалкой.

Первую стадию полимеризации завершают путем добавления воды с обеспечением полученного форполимера в виде водной композиции форполимера либо в форме дисперсии, либо в форме раствора. Концентрация форполимера, полученного на первой стадии полимеризации, в водной композиции (В) форполимера, в которую добавлена вода, составляет, например, от 10 до 40, предпочтительно от 13 до 20 мас. %.

Полученную водную композицию (В) форполимера затем подвергают второй стадии полимеризации, на которой ее сополимеризуют с первой смесью этилен-ненасыщенных мономеров в присутствии (первых) свободнорадикальных инициаторов, которые образуют свободные радикалы в условиях полимеризации, с получением требуемой водной полимерной дисперсии (А).

Примеры подходящих мономеров группы (а) и группы (iii) включают стирол и замещенные стиролы, такие как α-метилстирол, винилтолуол, этилвинилтолуол, хлорметилстирол и их смеси.

Примеры подходящих мономеров группы (b) и группы (iv) включают С1-С4-алкилакрилаты, С1-С4-алкилметакрилаты или их смеси, такие как н-бутилакрилат, изобутилакрилат, трет-бутилакрилат и 2-бутилакрилат, и соответствующие бутилметакрилаты н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат и 2-бутилметакрилат, а также метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат или пропилметакрилат.

Подходящими мономерами группы (с) и группы (v) являются также этилен-ненасыщенные мономеры, такие как этил гексилакрилат, стеарилакрилат, стеарилметакрилат и другие сложные эфиры акриловой и метакриловой кислоты со спиртами, которые имеют более четырех атомов С, а также акрилонитрил, метакрилонитрил, акриламид, винилацетат или анионные сомономеры, такие как акриловая кислота, метакриловая кислота, стиролсульфоновая кислота. Особенно предпочтительными мономерами группы (d) являются акриловая кислота и стиролсульфоновая кислота.

Мономеры первой полимерной смеси выбирают на второй стадии полимеризации таким образом, чтобы температура стеклования полученного сополимера составляла от -15 до +80°С. Предпочтительно температура стеклования сополимера на второй стадии полимеризации составляет от 30 до 75°С.

Первая смесь этиленненасыщенных мономеров может содержать до 75 мас. % мономера (мономеров) группы (а) от общей массы первой смеси этиленненасыщенных мономеров. Однако присутствия мономеров группы (а) не требуется. Таким образом, количество мономера (мономеров) группы (а) может составлять 0%. Предпочтительно количество мономера (мономеров) группы (а) составляет от 0 до 50 мас. %, более предпочтительно - от 5 до 45 мас. % от общей массы первой смеси этиленненасыщенных мономеров.

Первая смесь этиленненасыщенных мономеров может содержать до 100 мас. % мономера (мономеров) группы (b) от общей массы первой смеси этиленненасыщенных мономеров.

Преобладающий мономер (мономеры) первой смеси этиленненасыщенных мономеров может быть либо мономером (мономерами) группы (а), либо мономером (мономерами) группы (b). Предпочтительно количество мономера (мономеров) группы (b) составляет более 50%, более предпочтительно - от 50 до 100 мас. %, еще более предпочтительно - от 55 до 95 мас. % от общей массы первой смеси этиленненасыщенных мономеров.

Первая смесь этиленненасыщенных мономеров может также содержать до 10 мас. % мономера (мономеров) группы (с) от общей массы первой смеси этиленненасыщенных мономеров. Однако присутствия мономера (мономеров) группы (с) не требуется. Таким образом, предпочтительно количество мономера (мономеров) группы (с) составляет 0%.

Вторую стадию полимеризации, как правило, осуществляют способом, в котором мономеры первой смеси мономеров, как индивидуально, так и в виде смеси, и свободнорадикальные инициаторы, подходящие для инициирования полимеризации, добавляют к водной композиции (В) форполимера.

Вторая стадия полимеризации может быть осуществлена либо непрерывным способом, либо периодическим способом при температурах от 40 до 105°С, предпочтительно - от 50 до 100°С. Если температура полимеризации должна быть выше точки кипения используемого растворителя, полимеризацию проводят под давлением выше атмосферного, например, в автоклаве, оборудованном мешалкой.

Обе стадии полимеризации обычно проводят в отсутствие кислорода, предпочтительно в атмосфере инертного газа, например в атмосфере азота. Во время полимеризации необходимо обеспечить тщательное перемешивание с помощью подходящей мешалки.

На второй стадии полимеризации для инициирования полимеризации используют водорастворимую окислительно-восстановительную систему. Окислителем окислительно-восстановительной системы может быть, например, пероксид водорода, пероксодисульфат натрия, пероксодисульфат калия, пероксодисульфат аммония. Восстановителем может быть, например, восстановитель, такой как сульфит натрия, пиросульфит натрия, бисульфит натрия, дитионит натрия, гидроксиметансульфинат натрия или аскорбиновая кислота, или соль металла, такая как соль церия, марганца или железа (II). Предпочтительно в качестве первого свободнорадикального инициатора используют пероксид водорода. Подходящие водорастворимые системы инициаторов включают окислительно-восстановительные системы, содержащие в качестве окислительно-восстановительной системы пероксид водорода и ионы металлов, такие как соли церия, марганца или железа (II). Окислительно-восстановительная система, содержащая пероксид водорода и соль железа (II), такую как сульфат железа (II), дает мелкодисперсные дисперсии.

Вторую стадию полимеризации обычно проводят таким образом, что соль металла окислительно-восстановительной системы, такую как, например, соль железа (II), добавляют в реакционную смесь до полимеризации, в то время как пероксид водорода добавляют одновременно с мономерами, но отдельно. Соль железа (II) обычно используют в концентрациях от 5 до 200 мг/л иона Fe++от общей массы дисперсии, хоты также возможны более высокие или более низкие концентрации. Пероксид водорода (рассчитанный как 100%) добавляют в концентрациях от 0,2 до 2,0 мас. % от массы мономера.

Полимеризация с окислительно-восстановительной системой, включающей пероксид водорода и ионы металлов, дает мелкодисперсные дисперсии, имеющие хороший эффект проклеивания. Завершение полимеризации может быть обеспечено, например, путем добавления маслорастворимого, умеренно водорастворимого свободнорадикального инициатора. Маслорастворимые, умеренно водорастворимые свободнорадикальные инициаторы предпочтительно добавляют непрерывно во время добавления второй порции мономеров для последующей активации после полимеризации с водорастворимой окислительно-восстановительной системой, и с ними полимеризация завершается.

Подходящими маслорастворимыми, умеренно водорастворимыми свободнорадикальными инициаторами являются, например, обычные органические пероксиды, такие как дибензоилпероксид, ди-трет-бутилпероксид, трет-бутилгидропероксид, кумилгидропероксид или бис-циклогексилпероксидикарбонат. Понятие «умеренно водорастворимые» означает, что менее 1% органического пероксида полностью растворяется в воде при комнатной температуре.

В этом случае сначала проводят полимеризацию, например, с пероксидом водорода и сульфатом железа (II) в зависимости от используемого мономера, а затем добавляют, например, маслорастворимый, умеренно водорастворимый органический пероксид для последующей активации, причем можно достичь конверсии более 99,8% и остаточного содержания мономера менее 100 ppm (млн-1), и отказаться от удаления мономера.

Сополимеризацию на второй стадии полимеризации можно дополнительно осуществить в присутствии агента переноса цепи. Подходящими агентами переноса цепи являются, например, соединения серы, например, меркаптаны, ди- и полисульфиды, сложные эфиры и сульфиды тио- и дитиокарбоновых кислот и енольные сульфиды. Также можно использовать галогеновые соединения, альдегиды, кетоны, муравьиную кислоту, эфиры енолов, енамины, гидроксиламины, галогенированные углеводороды, спирты, этилбензол и ксилол. Примеры регуляторов на основе серосодержащих органических соединений включают меркаптоэтанол, меркаптопропанол, меркаптобутанол, тиогликолевую кислоту, тиоуксусную кислоту, тиопропионовую кислоту, 1-додекантиол, тиоэтаноламин, диметилитиокарбамат натрия, цистеин, этилтиогликолят, триметилолпропантритиогликолят, пентаэритритилтетра(меркаптопропионат), пентаэритритилтетрагликолят, триметилолпропантри(меркаптоацетат), бутилметиленбистиогликолят, тиоглицерин, глицерилмонотиогликолят, н-октадецилмеркаптан, н-додецил меркаптан, трет-додецил меркаптан, бутил меркаптан, тиофенол, меркаптотриметоксисилан и ацетилцистеин. Предпочтительно агентом переноса цепи является додецилмеркаптан.

Концентрация полимера в полученной водной полимерной дисперсии (А) составляет, как правило, от 10 до 50 мас. %, предпочтительно - от 20 до 40 мас. %.

Полученная водная полимерная дисперсия (А) имеет очень малый размер частиц с D50, составляющий менее 65 нм, предпочтительно - от 50 до 10 нм, наиболее предпочтительно - от 30 до 10 нм. D90 составляет менее 110 нм, предпочтительно - менее 75 нм, наиболее предпочтительно - менее 50 нм. Размер частиц можно определить, например, с помощью лазерной корреляционной спектроскопии или путем измерения мутности.

Настоящие водные полимерные дисперсии подходят для поверхностного проклеивания целлюлозных продуктов, в частности бумаги и картона всех видов, производимых на практике, которые могут быть не проклеенными или предварительно проклеенными в бумажной массе, например, димером алкилкетена или алкенилянтарным ангидридом.

Конкретные способы, используемые для проклейки бумаги и других целлюлозных продуктов, таких как картон, включают, но не ограничиваются этим, способы, которые обычно применяют в бумажном производстве, для нанесения проклеивающей композиции на продукт на основе целлюлозы. Например, водную проклеивающую композицию можно наносить на поверхность бумаги с использованием пресса с окунаемыми валами, или пленочного клеильного пресса, или клеильного пресса с использованием каландра, или ножевого шабера. В качестве альтернативы, проклеивающую композицию можно распылять на бумажное полотно или наносить путем погружения бумаги в водную композицию для поверхностного проклеивания. Бумагу или другой целлюлозный продукт, обработанный раствором для поверхностного проклеивания, затем сушат при повышенных температурах, обычно температура бумаги составляет от 80 до 110°С. Сушка бумажного полотна является достаточной для полного формирования поверхностной проклейки и упрочнения поверхности.

Данное изобретение предлагает проклеивающую композицию, содержащую водную полимерную дисперсию, как определено здесь. Проклеивающая композиция обычно представлена в водном жидком носителе, в виде водного раствора или дисперсии, хотя также могут присутствовать небольшие количества водорастворимого или смешиваемого с водой органического растворителя (растворителей). Раствор проклеивающей композиции для поверхностного проклеивания обычно включает, наряду с проклеивающими соединениями, крахмал. Обычно водную дисперсию наносят на поверхность в растворе крахмала. Крахмал может быть модифицированным, например, деградированным, окисленным, катионизированным, декстрином или иным образом дериватизированным крахмалом, или подвергнутым комбинации различных обработок крахмала. Концентрация крахмала предпочтительно составляет от 1% до 30%, более предпочтительно от 5 до 25%, а концентрация проклеивающего агента, то есть полимерной частицы ядро-оболочка, составляет от 0,1 до 20 мас. %, предпочтительно от 0,5 до 5,0 мас. % в расчете на массу сухого крахмала.

Проклеивающая композиция, раскрытая здесь, также может использоваться в сочетании или последовательно с другими добавками, традиционно используемыми при производстве бумаги и других целлюлозных продуктов. Такие дополнительные добавки, широко известные в данной области, включают, но не ограничиваются ими, диспергирующие агенты, пеногасители, красители, неорганические пигменты и наполнители, агенты против скручивания, дополнительные обычные компоненты, такие как поверхностно-активные вещества, пластификаторы, увлажнители, пеногасители, УФ-поглотители, усилители светостойкости, полимерные диспергенты, протравы красителей, оптические осветлители, выравнивающие агенты, модификаторы реологии, добавки для придания прочности и соединения алюминия для повышения эффективности проклейки и улучшения работоспособности клеильного пресса, а также для корректировки свойств поверхности.

Кроме того, настоящее изобретение предлагает способ поверхностного проклеивания целлюлозного продукта, в частности бумаги, картона или тонкого картона, включающий нанесение, как правило, по меньшей мере на одну поверхность целлюлозного продукта водной полимерной дисперсии, как определено здесь, или проклеивающей композиции, включающей водную полимерную дисперсию, как определено здесь. Кроме того, в соответствии с настоящим изобретением предложена бумага с поверхностью, проклеенной водными полимерными дисперсиями, как определено здесь.

Соответственно, кроме того предложен целлюлозный продукт с поверхностью, проклеенной водной полимерной дисперсией, как определено здесь, или композицией для поверхностного проклеивания, содержащей водную полимерную дисперсию, как определено здесь.

Бумага, картон или другой целлюлозный продукт, на который нанесена композиция для поверхностного проклеивания, содержащая водные полимерные дисперсии согласно изобретению, могут широко варьироваться и не зависят от типа бумажной массы, используемой для изготовления бумаги. Композиции для поверхностного проклеивания, содержащие водные полимерные дисперсии согласно изобретению, раскрытые здесь, пригодны для изготовления бумаги любой толщины и любого вида и, следовательно, применимы для бумаги или картона, полученных из любой определенной бумажной массы и ее смесей. Настоящие водные полимерные дисперсии особенно подходят для поверхностного проклеивания целлюлозных продуктов, когда целлюлозный продукт содержит рециклированное волокно.

Бумага или другой целлюлозный продукт также могут содержать добавки, такие как наполнители, красители, агенты для придания прочности бумаге, улучшители осушения и вещества для проклеивания в массе.

Водопоглощаемость поверхности бумаги, проклеенной композицией для поверхностного проклеивания согласно изобретению, может быть определена с использованием метода Кобба 60, ISO 535: 1991 (Е), при 23°С, относительной влажности 50%.

Примеры

Получали партии катионных сополимеров и испытывали в качестве агентов поверхностного проклеивания. Эффективность проклеивания определяли путем измерения степени проклеивания методом Кобба 60 в соответствии со стандартом ISO 535: 1991 (Е) при 23°С и относительной влажности 50%. Размеры частиц образцов измеряли с использованием анализатора Zetasizer Nano. Температуры стеклования образцов измеряли на образцах, подвергнутых замораживанию, с использованием дифференциального сканирующего калориметра (DSC). Содержание сухого вещества в новых агентах поверхностного проклеивания измеряли с использованием анализатора влажности Mettler Toledo Halogen.

Агенты поверхностного проклеивания и композиции испытывали для применения в отношении поверхностного проклеивания с использованием облицовочного картона из рециклированного волокна без проклейки в массе с плотностью приблизительно 100 г/м2. В этих испытаниях использовали клеильные прессы Mathis. Агент поверхностного проклеивания добавляли в раствор крахмала для поверхностного проклеивания (С*пленка 07311) с содержанием сухого вещества 18%. Гидрофобные полимеры добавляли при концентрациях 1,5, 3,0 и 4,5 мас. %. Испытания проклеивания проводили при температуре 60°С.Температуру клеильного пресса измеряли с помощью индикаторных полосок Reatec NO1, а температуру водяной бани для валов клеильного пресса доводили до получения желаемой температуры. Листы пропускали через горизонтальный клеильный пресс со скоростью 2 м/мин (2 бара). Листы сушили при 95°С по 1 минуте на сторону с использованием либо контактной сушилки, либо барабанной сушилки. Температуру сушилок регулировали с помощью индикаторных полосок температуры Reatec NO82. Эффективность проклеивания определяли путем измерения степени проклеивания методом Кобба 60 в соответствии со стандартом ISO 535.

В таблице 1 показано содержание сухого вещества (%) и размер частиц в нанометрах полученных сополимеров, а на фиг.1 показана водопоглощаемость, определенная методом Кобба.

Как можно видеть из Таблицы 1 и фиг. 1, Примеры 1-3, представляющие настоящее изобретение, имеют меньший размер частиц и обеспечивают эффективность проклеивания лучше, чем сополимеры, содержащие третичные амины или имеющие больший размер частиц.

Пример 1

18,1 г уксусной кислоты и 45,2 г уксусного ангидрида взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 117°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола и 1,39 г додецилмеркаптана. Вторую загрузку мономера, состоящую из 39,9 г 80% хлорида [2-(акрилоилокси)этил]триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 115°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 518 г нагретой деминерализованной воды и отбирали 37,1 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,15 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Смесь мономеров, состоящую из 52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола, подавали в течение 150 минут. Одновременно с подачей мономеров подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут. Температуру поддерживали на уровне 85°С во время подачи и 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры и доводили рН до 3 с помощью 10%-ного раствора гидроксида натрия. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Пример 2

13,1 г уксусной кислоты и 50,3 г уксусного ангидрида взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 117°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола и 1,39 г додецилмеркаптана. Вторую загрузку мономера, состоящую из 44,3 г 80% хлорида [2-(акрилоилокси)этил]триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 115°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 518 г нагретой деминерализованной воды и отбирали 37,3 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,12 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Смесь мономеров, состоящую из 52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола, подавали тремя частями: сначала подавали 1/3 в течение 25 минут, затем подавали 1/3 в течение 50 минут и 1/3 подавали в течение 75 минут. Одновременно с подачей мономера подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры и доводили рН до 3 с помощью 10%-ного раствора гидроксида натрия. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Пример 3

18,1 г уксусной кислоты и 45,2 г уксусного ангидрида взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 117°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола и 1,39 г додецилмеркаптана. Вторую загрузку мономера, состоящую из 39,9 г 80% хлорида [2-(акрилоилокси)этил]триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 115°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 518 г нагретой деминерализованной воды и отбирали 37,1 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,15 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Смесь мономеров, состоящую из 52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола, подавали тремя частями: сначала подавали 1/3 в течение 25 минут, затем подавали 1/3 в течение 50 минут и 1/3 подавали в течение 75 минут. Одновременно с подачей мономера подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры и доводили рН до 3 с помощью 10%-ного раствора гидроксида натрия. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Сравнительный пример 4

63,4 г уксусной кислоты и 1,39 г додецилмеркаптана взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 95°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола. Вторую загрузку мономера, состоящую из 44,3 г 80% хлорида [2-(акрилоилокси)этил]-триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 95°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 510 г нагретой деминерализованной воды и отбирали 30,4 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,15 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Мономерную смесь (52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола) подавали в течение 150 минут. Одновременно с подачей мономера подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Сравнительный пример 5

63,4 г уксусной кислоты и 1,39 г додецилмеркаптана взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 95°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола, 15,6 г 3-диметиламинопропилметакриламида и 14,4 г 2-(диметиламино)этилметакрилата. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 95°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 519 г нагретой деминерализованной воды и отбирали 36,6 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,15 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Мономерную смесь (52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола) подавали в течение 150 минут. Одновременно с подачей мономера подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Сравнительный пример 6

63,4 г уксусной кислоты и 1,39 г додецилмеркаптана взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 100°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола и 14,4 г диметиламиноэтилметакрилата. Вторую загрузку мономера, состоящую из 22,2 г 80% хлорида [2-(акрилоилокси)этил]-триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 95°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 519 г нагретой деминерализованной воды и отбирали 37 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,15 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Смесь мономеров, состоящую из 52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола, подавали в течение 150 минут. Одновременно с подачей мономера подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Пример 7

37,7 г уксусной кислоты и 25,7 г уксусного ангидрида взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 117°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 86,0 г стирола и 7,2 г диметиламиноэтилметакрилата и 1,4 г додецилмеркаптана. Вторую загрузку мономера, состоящую из 33,2 г 80% хлорида [2-(акрилоилокси)этил]-триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 31,0 г уксусной кислоты и 1,72 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 115°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 518 г нагретой деминерализованной воды и отбирали 37,1 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,15 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Смесь мономеров, состоящую из 52,4 г н-бутилакрилата, 52,4 г трет-бутилакрилата и 68,9 г стирола, подавали тремя частями: сначала подавали 1/3 в течение 25 минут, затем подавали 1/3 в течение 50 минут и 1/3 подавали в течение 75 минут. Одновременно с подачей мономера подавали 36,5 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 42,4 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры и доводили рН до 3 с помощью 10%-ного раствора гидроксида натрия. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Пример 8

7,5 г пропионовой кислоты и 58,5 г пропионового ангидрида взвешивали в 1 л стеклянный реактор с охлаждающей/нагревающей рубашкой. Рубашку нагревали до 117°С. В реакторе поддерживали азотную атмосферу и перемешивание продолжали в течение всей реакции. После того, как рубашка достигала своей целевой температуры, в реактор начинали подавать химические вещества. В течение 120 минут вносили загрузку мономеров, состоящую из 103,6 г стирола и 1,68 г додецилмеркаптана. Вторую загрузку мономера, состоящую из 53,4 г 80% хлорида [2-(акрилоилокси)этил]-триметиламмония, вносили в течение 120 минут. Загрузку, состоящую из 21,7 г пропионовой кислоты и 2,08 г 2,2'-азобис(2-метилпропионитрила), вносили одновременно во время подачи мономеров и продолжали в течение 120 минут после окончания подачи мономеров. Температуру в реакторе поддерживали на уровне 115°С во время подачи и в течение 30 минут после окончания подачи. Затем в реактор добавляли 655 г нагретой деминерализованной воды и отбирали 135 г образца форполимера. После стабилизации температуры до 85°С в реактор добавляли 2,о6 г 2,56%-ного водного раствора гептагидрата сульфата железа (II). Через 15 минут начинали подачу химических веществ. Смесь мономеров, состоящую из 56,4 г н-бутилакрилата, 56,4 г трет-бутилакрилата и 74,2 г стирола, подавали тремя частями: сначала подавали 1/3 в течение 25 минут, затем подавали 1/3 в течение 50 минут и 1/3 подавали в течение 75 минут.Одновременно с подачей мономера подавали 39,3 г 5%-ного раствора пероксида водорода в течение 150 минут с постоянной скоростью. Температуру поддерживали на уровне 85°С во время подачи и в течение 10 минут после окончания подачи. Затем в реактор в течение 15 минут добавляли 45,7 г 4,38%-ного раствора трет-бутилгидропероксида. Температуру поддерживали на уровне 85°С еще 60 минут. После этого охлаждали до комнатной температуры и доводили рН до 3 с помощью 10%-ного раствора гидроксида натрия. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию.

Специалисту в данной области будет очевидно, что, по мере развития технологий, концепция изобретения может быть реализована различными способами. Изобретение и его варианты осуществления не ограничиваются примерами, описанными выше, но могут варьироваться в пределах объема формулы изобретения.

Реферат

Группа изобретений относится к проклеиванию бумаги и картона, в частности к катионным водным полимерным дисперсиям для поверхностного проклеивания бумаги и картона. Водную полимерную дисперсию (А) получают путем свободнорадикальной эмульсионной сополимеризации первой смеси этиленненасыщенных мономеров, содержащей: (а) от 5 до 45 мас.% стирола и (b) от 55 до 95 мас.% по меньшей мере одного C-C-алкилметакрилата или акрилата, где сумма (a)+(b) составляет 100%, в присутствии водорастворимой окислительно-восстановительной системы, содержащей первый свободнорадикальный инициатор для свободнорадикальной эмульсионной сополимеризации, и водной композиции (В) форполимера, получаемой путем свободнорадикальной эмульсионной сополимеризации в растворителе полимеризации, включающем С-C-карбоновую кислоту и ангидрид С-C-карбоновой кислоты, второй смеси этиленненасыщенных мономеров, включающей: (i) от 15 до 30 мас.% по меньшей мере одного этиленненасыщенного четвертичного амина, выбранного из четвертичной соли N,N,N-три(С-C-алкил)амино-С-C-алкилметакрилата с минеральной кислотой, (ii) от 0 до 10 мас.% этиленненасыщенного третичного амина, выбранного из диметиламиноэтилметакрилата, (iii) от 60 до 80 мас.% стирола, где сумма (i)+(ii)+(iii) составляет 100%, при этом количество (ii) не превышает количества (i), в присутствии второго свободнорадикального инициатора, и добавления воды к полученной полимерной дисперсии с получением водной композиции форполимера, где компонент (b) представляет собой трет-бутилакрилат и/или трет-бутилметакрилат. Описаны также способ получения водной полимерной дисперсии, проклеивающая композиция для поверхностного проклеивания целлюлозного продукта, целлюлозный продукт с проклеенной поверхностью, способ поверхностного проклеивания целлюлозного продукта, в частности бумаги или картона, применение проклеивающей композиции или водной полимерной дисперсии для поверхностного проклеивания целлюлозного продукта. Технический результат – обеспечение тонкодисперсной водной полимерной дисперсии, обеспечивающей эффективное поверхностное проклеивание целлюлозного продукта, в особенности целлюлозного продукта, содержащего рециклированное волокно. 7 н. и 12 з.п. ф-лы, 1 табл., 1 ил., 8 пр.

Формула

Документы, цитированные в отчёте о поиске

Проклеивающая композиция

Модификатор ударной прочности, имеющий многослойную структуру, способ его получения и включающая его термопластичная смола

Водные составы полимерных эмульсий и их использование для проклейки бумаги

Способ получения полимерной дисперсии

Комментарии