Картон с улучшенным пределом прочности при сжатии - RU2738381C2

Код документа: RU2738381C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящий документ относится к картону, имеющему улучшенный предел прочности при сжатии в условиях высокой относительной влажности. Более конкретно, настоящее изобретение относится к гофрированному фибровому картону, имеющему улучшенный предел прочности при сжатии и улучшенную ползучесть при сжатии, в частности, при подвергании сильным циклическим изменениям влажности.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Коробки, сделанные из картона и гофрированного фибрового картона, производимого из бумаги для гофрирования и/или картона для плоских слоев, обычно используются в сложных условиях и в окружающих средах, в которых содержание влаги в воздухе изменяется от низкого до высокого с различными скоростями. В дополнение к изменениям влажности температура также может изменяться от очень низкой до довольно высокой. Все эти изменения влияют на предел прочности при сжатии и стабильность размеров картона или гофрированного фибрового картона.

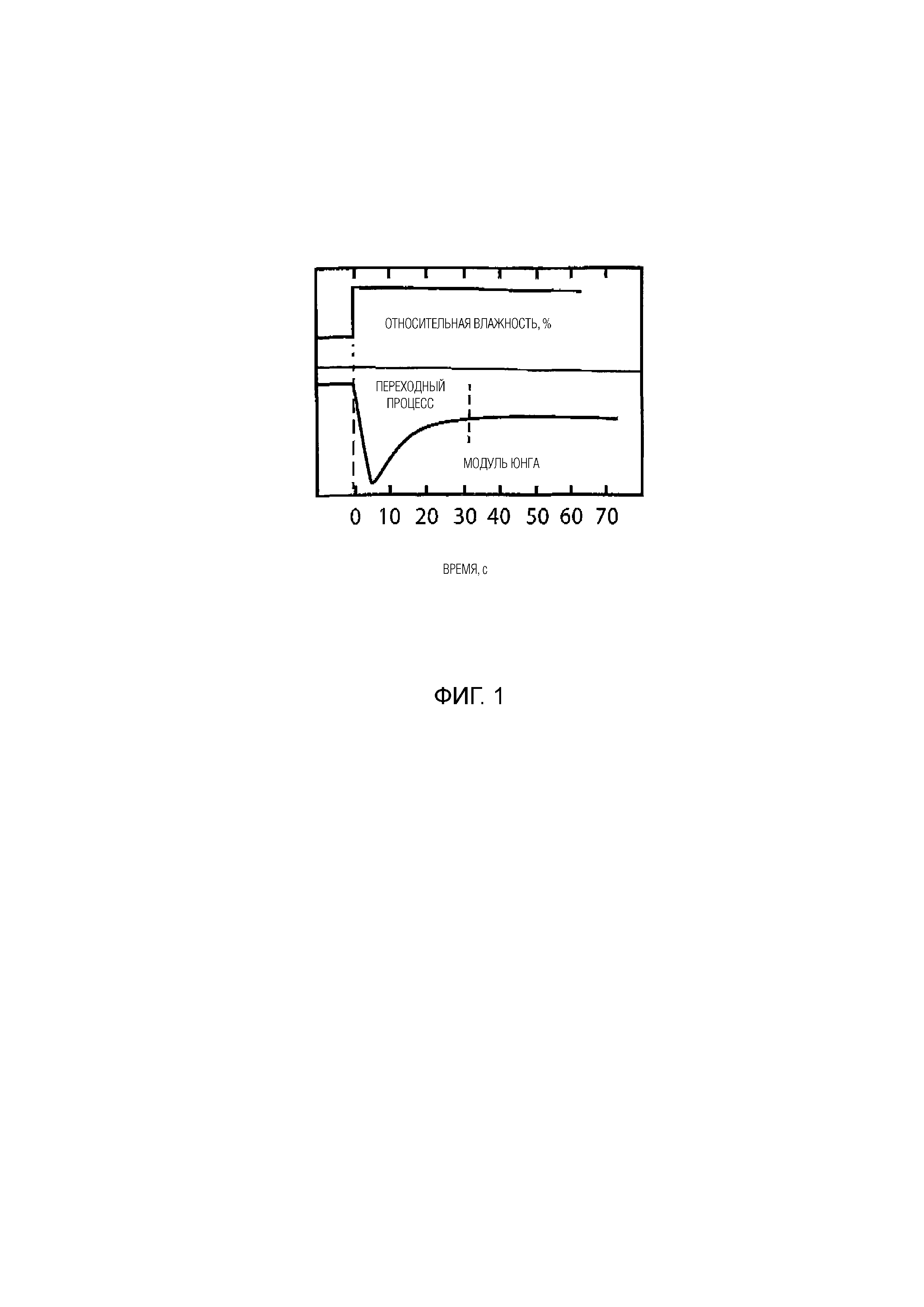

Влага, которая входит в картон посредством диффузии во влажных окружающих средах, может вызвать так называемую ползучесть, когда коробка находится под нагрузкой или в условиях сжатия, и в конечном счете это приведет к поломке или разрушению коробки, что конечно же является нежелательным. Этот эффект будет еще более серьезным, если влажность изменяется циклически, например низкая-высокая-низкая и т.д. при постоянных или различных температурах. Это можно увидеть на Фиг. 1, где модуль Е обычного картона показывает пик вскоре после изменения содержания влаги. Этот эффект таким образом может быть вредным для коробки из картона или гофрированного фибрового картона.

В статье «Moisture sorption Isotherms for Paper and paperboard in Food Chain Conditions» (M. E Parker et al, Packag. Technol. Sci. 2006; 19: 193-209) обсуждаются свойства поглощения влаги материалами на основе бумаги в условиях высокой влажности.

Обычно проблема с уменьшением предела прочности при сжатии при различной относительной влажности (ОВ) решается путем увеличения граммажа бумаги для гофрирования или картона для плоских слоев, создавая, таким образом, увеличенный предел прочности коробки при сжатии. Это, однако, приводит к увеличению стоимости конечного продукта.

Таким образом, существует потребность в картоне или гофрированном фибровом картоне, имеющем увеличенный предел прочности при сжатии, в частности, в так называемых условиях циклического изменения влажности, который был бы одновременно легким и дешевым в производстве. Также существует потребность в картоне, который мог бы выдерживать воздействие высокой влажности в течение более длительного промежутка времени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения состоит в обеспечении улучшенного гофрированного фибрового картона, который устраняет или облегчает по меньшей мере некоторые из недостатков картонов уровня техники, в частности в условиях высокой абсолютной или относительной влажности.

Более конкретные задачи включают обеспечение гофрированного фибрового картона, имеющего увеличенный предел прочности при сжатии в таких условиях.

Настоящее изобретение определяется независимыми пунктами прилагаемой формулы изобретения. Варианты осуществления сформулированы в зависимых пунктах прилагаемой формулы изобретения и в следующем описании.

В соответствии с первым аспектом предлагается гофрированный фибровый картон, содержащий целлюлозные волокна, причем упомянутый фибровый картон имеет по меньшей мере один из индекса геометрического растяжения в диапазоне от 32 до 65 Нм/г, индекса вязкости разрушения в диапазоне от 14 до 24 Джм/кг и индекса разрушающего усилия при сжатии кольца в диапазоне от 5 до 10 Нм/г, измеренных при относительной влажности (ОВ) 85%, причем целлюлозные волокна содержат смесь менее измельченных волокон, имеющих значение по Шопперу-Риглеру (ШР) в диапазоне от 15 до 28, и микрофибриллированных целлюлозных волокон, причем эта смесь содержит упомянутую микрофибриллированную целлюлозу в диапазоне от 1% до 5% по массе от сухого содержания целлюлозных волокон.

Картон обычно классифицируется на три различные категории: картоны, тарные картоны и специальные картоны. Часто картон является многослойным продуктом, но он также может быть однослойным продуктом. Гофрированная среда или гофрированный фибровый картон принадлежит к группе тарных картонов, и обычно является однослойным картоном (см. Papermaking Science and Technology book 18, «Paper and Board Grades»). Гофрированный фибровый картон представляет собой материал на основе бумаги, состоящий из гофрированного листа и одного или двух плоских облицовочных листов. Он делается на «гофроламинаторах» или «гофрировочных машинах» и используется в изготовлении упаковочных контейнеров и коробок.

Это означает, что гофрированный фибровый картон имеет высокую жесткость при растяжении, высокую вязкость разрушения и хорошее разрушающее усилие при сжатии кольца при высокой относительной влажности, что позволяет гофрированному фибровому картону не ломаться легко во время сжатия, то есть иметь хорошую устойчивость и структурную стабильность даже при высокой относительной влажности. Разрушающее усилие при сжатии кольца является важным параметром для картона для плоских слоев или бумаги для гофрирования гофрированного фибрового картона.

Это означает, что гофрированный фибровый картон может быть сделан из смеси менее измельченных волокон, то есть волокон, имеющих относительно низкое значение ШР, в основной древесной массе с добавлением микрофибриллированной целлюлозы для формирования бумажной массы, придавая гофрированному фибровому картону превосходную стойкость и структурную стабильность даже при высокой относительной влажности, такой как ОВ 85%. Гофрированный фибровый картон имеет улучшенную способность выдерживать проникновение воды при высокой влажности и возможном проникновении воды.

Под менее измельченными целлюлозными волокнами понимается то, что целлюлозные волокна в основной древесной массе измельчены до меньшей степени, чем в основной древесной массе, традиционно используемой для изготовления картона или гофрированного картона.

Менее измельченные волокна имеют значение по Шопперу-Риглеру (ШР) в диапазоне от 15 до 28.

Бумажная масса предпочтительно содержит менее измельченные волокна в количестве 95-99% по массе от сухого содержания целлюлозных волокон, то есть бумажная масса содержит только смесь менее измельченных волокон и микрофибриллированной целлюлозы. Таким образом, возможно уменьшить измельчение всей основной древесной массы и производить продукт с улучшенными свойствами при высокой влажности.

Гофрированный фибровый картон может содержать гидрофобную проклеивающую добавку.

Добавление гидрофобной проклеивающей добавки на мокрой части процесса изготовления бумаги и картона обеспечивает гофрированный фибровый картон с улучшенной или меньшей ползучестью при сжатии даже при высокой относительной влажности, такой как ОВ 85%, и в частности, в тех случаях, когда гофрированный фибровый картон подвергается циклическим изменениям влажности, например, таким как низкая-высокая-низкая влажность. Гидрофобная проклеивающая добавка, таким образом, может замедлить изменения влажности, например в коробке, сделанной из гофрированного фибрового картона.

Гидрофобная проклеивающая добавка может представлять собой димер алкилкетена (AKD), янтарные ангидриды (ASA), смоляные проклейки, стиролмалеиновый ангидрид (SMA) или другие эмульсии или их модификации или смеси.

Гидрофобная проклеивающая добавка, таким образом, может быть повторно переработана вместе с отходами картона. Управляемое гидрофобное проклеивание гофрированного фибрового картона может обеспечить более медленное проникновение влаги или уменьшение скорости градиента влажности в гофрированном фибровом картоне при высокой относительной влажности, и когда относительная влажность снова понижается, предел прочности при сжатии картона увеличивается. Таким образом, проклеивание гофрированного фибрового картона с помощью, например, AKD уменьшает ползучесть при сжатии, особенно при высоких циклических вариациях влажности, то есть когда уровень влажности изменяется от низкого до высокого и опять к низкому и т.д.

Комбинация из смешивания менее измельченных целлюлозных волокон с МФЦ и добавления гидрофобной проклеивающей добавки, такой как AKD, к картону или гофрированному фибровому картону дополнительно улучшает стойкость и структурную стабильность, то есть оказывает синергическое положительное влияние на предел прочности при сжатии и ползучесть при сжатии гофрированного фибрового картона даже при высокой относительной влажности, такой как ОВ 85%.

Гофрированный фибровый картон может иметь основную массу или граммаж в диапазоне от 250 до 450 г/м2 и толщину в диапазоне от 400 до 500 мкм.

Гофрированный фибровый картон в соответствии с первым аспектом может иметь вязкость разрушения в Джм/кг при ОВ 85% на 5-12% выше по сравнению с обычным гофрированным фибровым картоном.

Обычный гофрированный фибровый картон означает картон, сделанный из волокон, имеющих обычную степень измельчения по сравнению с картоном в соответствии с настоящим изобретением.

В соответствии со вторым аспектом предлагается способ изготовления гофрированного фибрового картона, содержащего целлюлозные волокна, причем гофрированный фибровый картон имеет по меньшей мере один из индекса геометрического растяжения в диапазоне от 32 до 65 Нм/г, индекса вязкости разрушения в диапазоне от 14 до 24 Джм/кг, и индекса разрушающего усилия при сжатии кольца в диапазоне от 5 до 10 Нм/г, измеренных при относительной влажности (ОВ) 85%, причем гофрированный фибровый картон производится из основной древесной массы, причем основная древесная масса содержит менее измельченные целлюлозные волокна, имеющие значение по Шопперу-Риглеру в диапазоне от 15 до 28, и причем упомянутый способ содержит этап обеспечения бумажной массы, содержащей упомянутую основную древесную массу и добавления раствора микрофибриллированной целлюлозы к упомянутой бумажной массе, причем содержание микрофибриллированной целлюлозы находится в диапазоне от 1% до 5% по массе от сухого содержания целлюлозных волокон.

Под менее измельченными целлюлозными волокнами понимается то, что целлюлозные волокна в основной древесной массе измельчены до меньшей степени, чем в основной древесной массе, традиционно используемой для изготовления гофрированного картона.

Это означает, что уровень измельчения основной древесной массы понижается по сравнению с традиционным оптимумом для производства гофрированных фибровых картонов.

Таким образом, с помощью этого способа возможно изготовить гофрированный фибровый картон, имеющий улучшенные структурные характеристики даже во влажных условиях.

Этот способ может дополнительно содержать этап поверхностного проклеивания упомянутого гофрированного фибрового картона, причем на упомянутом этапе поверхностного проклеивания добавляют поверхностную гидрофобную проклеивающую добавку.

Внутренняя или гидрофобная проклеивающая добавка, используемая на этапе поверхностного проклеивания, может быть одним из димера алкилкетена (AKD), алкенилянтарных ангидридов (ASA), смоляных проклеек, стиролмалеинового ангидрида (SMA) или их эмульсий, или модификаций, или смесей. Гидрофобные проклеивающие добавки (AKD, ASA и т.д.) могут добавляться как на мокрой части, так и на этапе поверхностной обработки (поверхностного проклеивания). Выбор гидрофобных химикатов для поверхностного проклеивания обычно более широк.

Из упомянутой бумажной массы либо может быть изготовлено одно из бумаги для гофрирования и картон для плоских слоев, либо и бумагу для гофрирования, и картон для плоских слоев гофрированного фибрового картона.

Также возможно обеспечить гофрированный фибровый картон, имеющий слоистую структуру, где эта бумажная масса может использоваться для всех или различных слоев.

Основная древесная масса может содержать любую из сырой и переработанной древесной массы. Когда используется сырая древесная масса, значение по Шопперу-Риглеру (ШР) менее измельченных волокон предпочтительно составляет менее 25. Для переработанной древесной массы, где обычно имеет место вклад от мелких частиц, которые придают древесной массе более высокое значение ШР, чем у сырой древесной массы, основная пропорция древесной массы предпочтительно должна содержать менее измельченные целлюлозные волокна, чем используемые в процессе производства обычного картона или гофрированного фибрового картона.

Основная древесная масса может содержать любую из химической древесной массы, механической древесной массы, термомеханической древесной массы и химико-термомеханической древесной массы.

В соответствии с третьим аспектом предлагается гофрированный фибровый картон, содержащий целлюлозные волокна, полученные с помощью способа в соответствии со вторым аспектом, имеющий по меньшей мере один из индекса геометрического растяжения в диапазоне от 32 до 65 Нм/г, индекса вязкости разрушения в диапазоне от 14 до 24 Джм/кг и индекса разрушающего усилия при сжатии кольца в диапазоне от 5 до 10 Нм/г, измеренных при относительной влажности (ОВ) 85%, причем упомянутые целлюлозные волокна содержат смесь менее измельченных волокон и микрофибриллированной целлюлозы.

Такой гофрированный фибровый картон может иметь вязкость разрушения, измеренную в Джм/кг при ОВ 85%, на 5-12% выше по сравнению с обычным гофрированным фибровым картоном.

В соответствии с четвертым аспектом предлагается применение гофрированного фибрового картона в соответствии с первым или третьим аспектом для изготовления любого из коробки, лотка и упаковки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры настоящего изобретения будут описаны со ссылками на сопроводительный чертеж.

Фиг. 1 представляет собой диаграмму, схематически показывающую кратковременное изменение модуля упругости как функцию времени после изменения влажности.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В соответствии с настоящим изобретением гофрированный фибровый картон, то есть картон, содержащий бумагу для гофрирования и картон для плоских слоев, изготавливается из основной древесной массы, содержащей целлюлозные волокна. Гофрированный фибровый картон может быть изготовлен с помощью любых обычных процессов и машин для изготовления бумаги или картона, известных специалисту в области техники. В настоящем описании термин «картон» будет использоваться, чтобы охватить гофрированный фибровый картон, если явно не указано иное. Гофрированный фибровый картон может содержать слоистую структуру.

Основная древесная масса может быть одним из химической древесной массы, механической древесной массы, термомеханической древесной массы и химико-термомеханической древесной массы (CTMP), а также нейтральной сульфитной полухимической (NSSC) древесной массы.

Основная древесная масса дополнительно может быть одним из сырой и переработанной древесной массы.

Основная древесная масса содержит целлюлозные волокна, которые были менее измельчены, чем обычные волокна для использования в картоне. Под менее измельченными целлюлозными волокнами понимается то, что целлюлозные волокна в основной древесной массе являются более грубыми, чем волокна, традиционно используемые для этих типов приложений. Измельчение волокон может быть уменьшено на около 20% по сравнению с обычным измельчением для картона. Под менее измельченными волокнами понимается то, что они являются менее поврежденными и могут быть более грубыми, чем традиционно используемые волокна.

Значение по Шопперу-Риглеру зависит от типа основной древесной массы, используемой для изготовления картона, и обычно находится в диапазоне от 15 до 35, предпочтительно от 15 до 28. Значение ШР также может зависеть от различных типов химикатов, температуры и значения pH.

Для сырой древесной массы значение ШР предпочтительно находится в диапазоне от 15 до 25.

Для переработанной древесной массы значение ШР может быть немного более высоким, чем для сырой древесной массы, благодаря наличию мелких частиц в рециркуляционной воде и т.д. Это означает, что для переработанной древесной массы значение ШР может находиться в диапазоне от 20 до 35, предпочтительно от 20 до 28.

Основная древесная масса используется для формирования бумажной массы для изготовления гофрированного фибрового картона.

Микрофибриллированная целлюлоза (МФЦ) добавляется к бумажной массе в диапазоне от 1% до 5% по массе от сухого содержания целлюлозных волокон в бумажной массе, или в диапазоне 15-50 кг/т основной древесной массы.

Микрофибриллированная целлюлоза представляет собой микрофибриллированную целлюлозу, производимую из механической, термомеханической или химической древесной массы. Микрофибриллированная целлюлоза предпочтительно производится из крафт-древесной массы. Микрофибриллированная целлюлоза предпочтительно имеет значение по Шопперу-Риглеру (°ШР) больше чем 93. В соответствии с другим вариантом осуществления МФЦ может иметь значение по Шопперу-Риглеру (°ШР) больше чем 95. Значение по Шопперу-Риглеру может быть получено с помощью стандартного способа, определенного в EN ISO 5267-1. Это высокое значение ШР определяется для древесной массы с добавлением или без дополнительных химикатов, чтобы волокна не уплотнились в пленку или не начали, например, ороговение. Было найдено, что использование МФЦ с очень высоким значением ШР, то есть со значением ШР выше 93, в комбинации с менее измельченной древесной массой сильно улучшило упомянутые свойства для гофрированного фибрового картона.

Микрофибриллированная целлюлоза (МФЦ) в контексте настоящей патентной заявки означает наномасштабные частицы целлюлозного волокна или фибрилл, у которых по меньшей мере один размер составляет меньше 100 нм. МФЦ содержит частично или полностью фибриллированные волокна целлюлозы или лигноцеллюлозы. Освобожденные фибриллы имеют диаметр меньше 100 нм, тогда как фактический диаметр фибриллы или распределение размера частиц и/или соотношение сторон (длина/ширина) зависят от источника и способов изготовления. Самая малая фибрилла называется элементарной фибриллой и имеет диаметр приблизительно 2-4 нм (см., например, публикацию Chinga-Carrasco, G., Cellulose fibres, nanofibrils and microfibrils: The morphological sequence of MFC components from a plant physiology and fibre technology point of view, Nanoscale research letters 2011, 6:417), в то время как общепринято, что агрегированная форма элементарных фибрилл, также определяемая как микрофибрилла (см. публикацию Fengel, D., Ultrastructural behavior of cell wall polysaccharides, Tappi J., March 1970, Vol 53, No. 3.), является главным продуктом, который получается при изготовлении МФЦ, например, путем использования процесса расширенного измельчения или процесс дезинтеграции при перепаде давления. В зависимости от источника и производственного процесса длина фибрилл может варьироваться от около 1 до более чем 10 мкм. Грубый сорт МФЦ может содержать значительную долю фибриллированных волокон, то есть фибрилл, выступающих из трахеиды (целлюлозного волокна), с некоторым количеством фибрилл, освобожденных из трахеиды (целлюлозного волокна).

Существуют различные синонимы для МФЦ, такие как микрофибриллы целлюлозы, фибриллированная целлюлоза, нанофибриллированная целлюлоза, агрегаты фибрилл, наноразмерные фибриллы целлюлозы, нановолокна целлюлозы, нанофибриллы целлюлозы, микроволокна целлюлозы, фибриллы целлюлозы, микрофибриллярная целлюлоза, агрегаты микрофибрилл и агрегаты микрофибрилл целлюлозы. МФЦ также может быть охарактеризована различными физическими или физико-химическими свойствами, такими как большая площадь поверхности или ее способность формировать гелеобразный материал с низким содержанием твердых веществ (1-5 мас.%) при диспергировании в воде. Целлюлозное волокно предпочтительно фибриллируется до такой степени, чтобы окончательная удельная поверхность сформированной МФЦ составляла от примерно 1 до примерно 200 м2/г, или более предпочтительно 50-200 м2/г при определении для высушенного сублимацией материала способом Брунауэра-Эммета-Теллера (BET).

Для получения МФЦ существуют различные способы, такие как однопроходное или многопроходное измельчение, предварительный гидролиз с последующим измельчением или высокосдвиговая дезинтеграция или освобождение фибрилл. Один или более этапов предварительной обработки обычно требуются для того, чтобы сделать производство МФЦ как энергоэффективным, так и устойчивым. Целлюлозные волокна подаваемой древесной массы таким образом могут быть предварительно обработаны ферментативно или химически, например для уменьшения количества гемицеллюлозы или лигнина. Целлюлозные волокна могут быть химически модифицированы перед фибриллированием так, чтобы молекулы целлюлозы содержали другие функциональные группы (или в большем количестве), чем в первоначальной целлюлозе. Такие группы включают в себя, среди прочего, карбоксиметильную (CMC), альдегидную и/или карбоксильную группы (целлюлоза, получаемая путем опосредованного окисления N-оксилом, например «TEMPO»), или четвертичный аммоний (катионная целлюлоза). После модификации или окисления с помощью одного из вышеописанных способов становится легче раздробить волокна в МФЦ или нанофибриллярный размер или NFC.

Нанофибриллярная целлюлоза может содержать некоторое количество гемицеллюлозы; это количество зависит от источника установки. Механическая дезинтеграция предварительно обработанных волокон, например гидролизованного, предварительно разбухшего или окисленного целлюлозного сырья, выполняется с помощью подходящего оборудования, такого как измельчительная установка, дробилка, гомогенизатор, коллоидер, фрикционная дробилка, ультразвуковой измельчитель, устройство для флюидизации, такое как микрофлюидизатор, макрофлюидизатор или гомогенизатор флюидизационного типа. В зависимости от способа изготовления МФЦ продукт может также содержать мелких частиц или нанокристаллическую целлюлозу или, например, другие химикаты, присутствующие в древесных волокнах или в процессе бумажного производства. Продукт может также содержать различные количества частиц волокна микронного размера, которые не были эффективно фибриллированы.

МФЦ производится из волокон древесной целлюлозы, как мягкой древесины, так и твердой древесины. Она может также получаться из микробных источников, сельскохозяйственных волокон, таких как масса из пшеничной соломы, бамбука, багасса или других источников недревесного волокна. Она предпочтительно получается из массы, включающей массу из сырого волокна, например механической, химической и/или термомеханической масс. Она может также делаться из бумажных отходов или вторичной бумаги.

Вышеописанное определение МФЦ включает в себя, не ограничиваясь этим, новый предложенный стандарт TAPPI W13021 на целлюлозные нанофибриллы (CMF), определяющий материал из целлюлозного нановолокна, содержащего множественные элементарные фибриллы с кристаллическими и аморфными областями, имеющие высокое соотношение сторон, с шириной 5-30 нм и соотношением сторон обычно большим 50.

Бумажная масса может дополнительно содержать другие типы добавок. Крахмал может использоваться, например, для улучшения свойств прочности, но при высоких содержаниях влаги крахмал абсорбирует влагу, и значительная часть полученной прочности теряется. В случае МФЦ влагопоглощение намного меньше, и таким образом прочность теряется не так сильно. Удивительно, но это еще более справедливо для предела прочности при сжатии. Наполнители также могут быть добавлены, но обычно они не используются в марках картона, разве что для верхнего слоя, чтобы управлять непрозрачностью и яркостью картона.

Гофрированный фибровый картон может быть в итоге сформирован из упомянутой бумажной массы, или различные слои картона могут быть сформированы из этой бумажной массы и объединены со слоями из различных композиций.

Бумага для гофрирования или картон для плоских слоев для гофрированного фибрового картона могут быть изготовлены из бумажной массы, содержащей МФЦ. Бумага для гофрирования также может быть сделана из другого типа основной древесной массы, чем картон для плоских слоев.

Наибольший эффект для предела прочности при сжатии оказывает слой с максимальным граммажем, который является обычно средним слоем или вторым слоем, однако МФЦ может быть включена в любой слой гофрированного фибрового картона.

Предел прочности при сжатии материала может быть измерен, например, с помощью методики, известной как испытание на сжатие с коротким пролетом (SCT). Этот тест широко используется изготовителями картона для контроля бумажного сырья. Существует несколько стандартов, известных специалистам в области техники и изготовителям картона, которые описывают способ SCT.

Гофрированный фибровый картон, сформированный путем смешивания менее измельченных целлюлозных волокон в основной древесной массе с МФЦ в бумажной массе, имеет по меньшей мере одну из следующих характеристик, измеренных при относительной влажности 85%: индекс геометрического растяжения в диапазоне от 32 до 65 Нм/г, индекс вязкости разрушения в диапазоне от 14 до 24 Джм/кг и индекс разрушающего усилия при сжатии кольца в диапазоне от 5 до 10 Нм/г. Индекс вязкости разрушения предпочтительно составляет 16-24 Джм/кг. Индекс растяжения измеряется в соответствии со стандартом SCAN-P 67, и индекс геометрического растяжения затем вычисляется на основе индекса растяжения в поперечном направлении (CD) и индекса растяжения в машинном направлении (MC) в соответствии с выражением (MD x CD)1/2. Индекс вязкости разрушения измеряется в соответствии со стандартом SCAN-P 77. Индекс разрушающего усилия при сжатии кольца измеряется в соответствии со стандартом ISO 5270.

«По меньшей мере одна из» означает, что гофрированный картон может демонстрировать только одну, две или все три из этих характеристик в зависимости от структуры картона. Это означает, что предел прочности картона при сжатии является значительно более высоким, чем для обычного гофрированного фибрового картона при увеличенных уровнях влажности.

Картон может быть дополнительно поверхностно проклеен на упомянутом этапе поверхностного проклеивания, например, на мокрой части процесса в машине для изготовления бумаги или картона.

Поверхностное проклеивание может быть выполнено на оборудовании для проклеивания поверхности любого обычного типа, известного специалисту в области техники.

Могут использоваться гидрофобная или внутренняя добавка или агент для проклеивания поверхности.

Гидрофобная или внутренняя проклеивающая добавка или агент может быть любым из димера алкилкетена (AKD), алкенилянтарных ангидридов (ASA) и смоляных проклеек. Добавка или агент для проклеивания поверхности могут также быть другими типами проклеивающих химикатов, такими как полимерные проклейки, такие как стиролмалеиновый ангидрид (SMA) или другие эмульсии. Эти примеры также включают в себя модификации или смеси этих агентов.

В проклеивающий пресс могут быть добавлены такие агенты, как SMA (производные сополимера стиролмалеинового ангидрида), SA (анионный и катионный стиролакриловый сополимер, стиролакрилатный сополимер, производные стиролакрилатного сополимера), PU (анионные и катионные полиуретаны) и т.д., а также все гидрофобные химикаты мокрой части.

МФЦ может улучшать удержание и распределение проклеивающих химикатов, и AKD и МФЦ могут добавляться, например, одновременно. В дополнение к этому они могут быть смешаны вместе для улучшенной совместной дозировки.

Воски могут добавляться для защиты гофрированного фибрового картона от окружающей среды с высокой влажностью.

Картон может иметь основную массу или граммаж в диапазоне от 250 до 450 г/м2.

Толщина картона может составлять от 400 до 500 мкм.

Вязкость разрушения картона, измеренная в Джм/кг при ОВ 85%, может быть на 5-12% выше, чем вязкость разрушения обычного гофрированного фибрового картона. Это означает, что предел прочности при сжатии и способность картона сохранять его структуру под воздействием давления или нагрузки даже в условиях высокой влажности значительно увеличиваются по сравнению с традиционно изготовленными гофрированными фибровыми картонами. Увеличенный предел прочности при сжатии и уменьшенная ползучесть при сжатии картона являются выгодными в таких приложениях, где картон используется в условиях изменяющейся влажности. Одним таким применением являются, например, коробки или упаковки для фруктов и овощей, где коробка подвергается не только воздействию окружающих сред с высокой влажностью, но также и колебаниям температуры. Другим применением картона может быть изготовление (прессование) лотков.

Пример 1

Это испытание было проведено на пилотной бумагоделательной машине. Смесь древесной массы содержала 70% влажной древесной массы из твердой древесины и 30% сухой древесной массы из мягкой древесины. Измельчение было выполнено при pH 7-8, а значения по Шопперу-Риглеру (ШР) после измельчения составили 23-25 для обоих видов древесной массы. Машинная скорость была равна 28 м/мин. Пилотная бумагоделательная машина производила формуемый картон. Картон хранился при 85%-ом содержании влаги перед производством формуемых продуктов, и этот пример, таким образом, относится к поведению в условиях высокой влажности.

Граммаж фибрового картона составлял 330 г/м2, а целевая толщина - 450 мкм.

Фиксированными добавляемыми химикатами были агент повышения влагопрочности в количестве 1 кг/т (выравнивание коробки 1), крахмал в количестве 2 кг/т (выравнивание коробки 3) и AKD в количестве 1,5 кг/т (со стороны всасывания лопастного насоса). Значения ШР определялись с использованием стандарта ISO 5267/1.

Эффект от добавления МФЦ в древесную массу показан в Таблице 1. Заметно значительное увеличение индекса геометрического растяжения и вязкости разрушения картона, содержащего МФЦ, как при 50%-ой, так и при 85%-ой относительной влажности (ОВ). Индекс растяжения, растяжение при разрыве и индекс жесткости при растяжении измерялись в соответствии со стандартом SCAN-P 67. Индекс геометрического растяжения вычислялся на основе значений в поперечном направлении и машинном направлении в соответствии с выражением (MD x CD)1/2. Индекс вязкости разрушения измерялся в соответствии со стандартом SCAN-P 77.

Таблица 1. Эффект добавления МФЦ в древесную массу

Пример 2

Было выполнено испытание пилотной бумагоделательной машины с неотбеленной крафт-древесной массой, имеющей значение каппа приблизительно 72, в ходе которого был произведен облицовочный картон (моделирование для верхнего слоя гофрированного картона), и использовались типичные химикаты мокрой части, используемые в облицовочном картоне (AKD+обработка в печи, количество AKD 0,02 кг/т). Было проведено сравнение индекса разрушающего усилия при сжатии кольца измельченного обычным образом сырого волокна, имеющего значение ШР 32, и менее измельченного сырого волокна, имеющего значение ШР 20, с 2%-й добавкой МФЦ. Влияние на индекс разрушающего усилия при сжатии кольца при высокой (85%-ой) относительной влажности показано в Таблице 2, где значение разрушающего усилия при сжатии кольца, в частности после 48 час времени стабилизации, является значительно более высоким, чем для картона, содержащего измельченные обычным образом волокна. Индекс разрушающего усилия при сжатии кольца измерялся в соответствии со стандартом ISO 5270.

Таблица 2. Влияние на разрушающее усилие при сжатии кольца менее измельченных волокон и МФЦ

Пример 3

Образцы формованного продукта были изготовлены с использованием древесной массы Примера 2 с добавлением 25 кг/т основной древесной массы микрофибриллированной целлюлозы (МФЦ). Пилотная бумагоделательная машина производила формуемый картон, который хранился при 85%-ом содержании влаги перед производством формуемых продуктов. Сформованный продукт имел меньше трещин и недостатков, чем сформованные обычным образом продукты (без добавления МФЦ и с более высоким измельчением). Результаты показаны в Таблице 3.

Таблица 3.

Учитывая вышеизложенное подробное описание настоящего изобретения, другие модификации и вариации будут очевидны специалистам в данной области техники. Однако должно быть очевидным, что такие другие модификации и вариации могут осуществляться без отступления от духа и области охвата настоящего изобретения.

Реферат

Изобретение относится к гофрированному фибровому картону, имеющему улучшенный предел прочности при сжатии и улучшенную ползучесть при сжатии, в частности при подвергании сильным циклическим изменениям влажности. Разработан гофрированный фибровый картон, содержащий целлюлозные волокна, который имеет по меньшей мере один из индекса геометрического растяжения в диапазоне от 32 до 65 Нм/г, индекса вязкости разрушения в диапазоне от 14 до 24 Джм/кг и индекса разрушающего усилия при сжатии кольца в диапазоне от 5 до 10 Нм/г, измеренных при ОВ 85%; причем целлюлозные волокна содержат смесь менее измельченных волокон, имеющих значение по Шопперу-Риглеру (ШР) в диапазоне от 15 до 28, и микрофибриллированных целлюлозных волокон, причем эта смесь содержит упомянутую микрофибриллированную целлюлозу в диапазоне от 1 до 5% по массе от сухого содержания целлюлозных волокон и упомянутый гофрированный фибровый картон содержит гидрофобную проклеивающую добавку. 2 н. и 6 з.п. ф-лы, 3 табл., 3 пр., 1 ил.

Комментарии