Роторная машина - RU2215903C1

Код документа: RU2215903C1

Чертежи

Описание

Изобретение относится к машиностроению и может быть использовано в обратимых беспульсационных роторных машинах высокого давления, которые могут работать как в режиме насоса, так и в режиме двигателя. В качестве рабочего тела в роторной машине применимы как жидкости, так и газы.

Известна регулируемая роторная машина (патент Великобритании 2207953), содержащая корпус с впускным и выпускным отверстиями, в котором установлен ротор. В роторе выполнены прорези, в которых размещены шибера с возможностью возвратно-поступательного движения в радиальном направлении. Насос содержит установленный внутри корпуса механизм, задающий взаиморасположение вытеснителей в прорезях ротора, рабочую камеру, подвижный в радиальном направлении регулировочный элемент.

В качестве ближайшего аналога выбран обратимый регулируемый беспульсационный насос высокого давления (патент Российской Федерации 2123602), который содержит корпус с впускным и выпускным отверстиями, в котором установлен ротор. В роторе выполнены прорези, в которых размещены шибера с возможностью возвратно-поступательного движения вдоль его оси вращения. Далее при описании устройств вместо термина шибер будет использоваться более общий термин - вытеснитель. Насос содержит установленный внутри корпуса механизм, задающий осевое взаиморасположение вытеснителей в прорезях ротора, рабочую камеру, перегородку, которая при взаимодействии с ротором отделяет полость всасывания от полости нагнетания и тем самым препятствует перетеканию между ними рабочей среды. Перегородка по своей сути является частным случаем одного из изолирующих элементов, под которыми подразумевается любой из элементов насоса, который препятствует перетеканию рабочей среды из полостей насоса, а именно является частным случаем одной из разделительных перемычек, так как любой насос подобного типа содержит как минимум две разделительные перемычки.

В этом насосе рабочая камера ограничена в осевом направлении, с одной стороны, поверхностью торца ротора, с которым перегородка находится в скользящем контакте и который назван первым торцом ротора, и, с другой стороны, - регулировочным элементом, являющимся, по своей сути, подвижным в осевом направлении изолирующим элементом, а именно второй разделительной перемычкой, которая установлена напротив первого торца ротора с возможностью перемещения в осевом направлении.

В роторных насосах подобного типа всегда можно выделить две группы элементов, которые одновременно с равными по значению, но противоположными по направлению угловыми скоростями вращаются относительно друг друга вокруг общей оси. В каждой из этих групп элементов обычно выделяют по одному основному звену, вращение которых относительно друг друга вокруг общей оси приводит к вращению и всех остальных элементов насоса. Одно из этих звеньев обычно называют ротором, а другое, относительно которого рассматривается вращение, обычно называют статором (или очень часто - корпусом). Понятия "звено ротор" и "звено статор" - это относительные понятия и зависят только от того, относительно какого из этих звеньев рассматривается вращение другого звена (в дальнейшем просто ротор и статор).

Следует отметить, что все вращения рассматриваются (и в дальнейшем будут рассматриваться, если иное специально не будет оговорено) относительно обшей оси вращения, а под осевым направлением будет подразумеваться направление, параллельное этой общей оси вращения.

При вращении ротора относительно статора часть элементов насоса, кинематически связанных с ротором, тоже приходит во вращение. Совокупность этих элементов насоса и ротора мы в дальнейшем будем называть роторным узлом. Оставшуюся часть элементов насоса, которая не приходит во вращение вместе с ротором относительно статора, в дальнейшем мы вместе со статором будем называть статорным узлом. Как в статорном узле, так и в роторном узле, всегда можно выделить элементы, образующие рабочую камеру насоса, которая включает в себя полость всасывания и полость нагнетания, и выделить из них элементы, выполняющие роль рабочих органов насоса, которые при работе насоса непосредственно совершают работу по переносу рабочего тела из полости всасывания в полость нагнетания. Полость всасывания и полость нагнетания - это рабочие полости насоса (которые собщаются соответственно с впускным и выпускным отверстиями насоса). В описываемых насосах при каждом обороте взаимного вращательного движения роторного узла и статорного узла рабочие органы этих узлов также совершают вместе с ними вращательные движения, при этом в одном из этих узлов рабочие органы этого узла совершают также и циклические движения вдоль их общей оси вращения при каждом обороте этого узла и взаимодействуют с рабочими органами второго (другого, оставшегося) узла, которые таких циклических движений не совершают. В дальнейшем мы будем называть узел насоса, в котором элементы, являющиеся рабочими органами, совершают при вращении этого узла на каждый оборот еще и циклические движения вдоль общей оси вращения - роторным узлом и соответственно основное звено этого узла будем называть ротором. Оставшийся же узел будем называть статорным узлом и соответственно основное звено этого узла будем называть статором. Следует отметить, что вращение ротора в заявке везде будет рассматриваться относительно статора, безотносительно того, на каком устройстве этот статор может быть закреплен для создания относительного вращения ротора и статора насоса. И во многих практических случаях использования изобретения звено насоса, которое названо у нас статором насоса, может быть закреплено на вращающемся валу данного устройства, а звено насоса, названное у нас ротором, может быть закреплено на станине или на другом вращающемся валу этого же устройства. В дальнейшем в описании все вращения ротора будут рассматриваться относительно статора в вышеприведенном понимании этих понятий. Рабочие органы насоса, вращающиеся вместе с ротором и непосредственно совершающие работу по вытеснению рабочего тела в полость нагнетания насоса, обычно называют вытеснителями (в дальнейшем и мы их будем так называть), а элементы статорного узла, которые взаимодействуют с элементами роторного узла, отделяя при этом полость всасывания от полости нагнетания насоса, обычно называют разделительными перемычками (в дальнейшем и мы их будем так называть). В регулируемых вариантах насоса обычно одну из разделительных перемычек устанавливают с возможностью перемещения относительно ротора и называют регулировочным элементом. Полость всасывания сообщается с впускным отверстием насоса, а полость нагнетания сообщается с выпускным отверстием насоса. В насосе с одним циклом движения вытеснителей за один оборот ротора всегда присутствует как минимум две разделительные перемычки, отделяющие полость всасывания от полости нагнетания насоса. В насосах с двумя циклами количество разделительных перемычек - удваивается, с тремя - утраивается и так далее...

Разность расстояний между ротором и торцами разделительных перемычек, которые обращены к ротору, определяет подачу насосов этих типов на один оборот ротора, (или другими словами, расстояние в осевом направлении между торцами разделительных перемычек, обращенных к ротору, определяет подачу таких насосов на один оборот ротора).

В роторных машинах, которые выбраны у нас в качестве аналогов, при работе их в качестве насоса нельзя изменять направление подачи рабочего тела без изменения направления вращения ротора. При работе их в качестве гидромотора (двигателя) также нельзя изменять направление вращения ротора без изменения направления подачи в них рабочего тела.

Задачей, на решение которой направлено изобретение, является расширение функциональных возможностей роторных машин подобного типа, а также улучшение их рабочих параметров.

Поставленная задача решается тем, что в роторной машине, которая содержит совокупность элементов статорного и роторного узлов, а именно содержит статор, ротор с отверстиями, в которых размещены с возможностью движения в осевом направлении (вдоль его оси вращения) вытеснители, механизм, задающий осевое взаиморасположение вытеснителей, рабочую камеру, ограниченную в осевом направлении первым торцом ротора и включающую в себя рабочие полости всасывания и нагнетания, содержащую установленную на статоре напротив первого торца ротора разделительную перемычку и установленный на статоре напротив первого торца ротора (там же) с возможностью перемещения в осевом направлении регулировочный элемент, согласно изобретению содержит дополнительную рабочую камеру, ограниченную в осевом направлении вторым торцом ротора, включающую в себя свои рабочие полости всасывания и нагнетания (в которые выходят торцы вытеснителей), и содержит установленные на статоре напротив второго торца ротора разделительную перемычку и регулировочный элемент, который установлен с возможностью перемещения в осевом направлении, причем этот регулировочный элемент установлен так, что его торец, перпендикулярный оси вращения ротора, расположен напротив перпендикулярного оси вращения ротора торца разделительной перемычки, которая закреплена на статоре напротив первого торца ротора, а разделительная перемычка, установленная напротив второго торца ротора, установлена так, что ее торец, перпендикулярный оси вращения ротора, расположен напротив торца регулировочного элемента, перпендикулярного оси вращения ротора, который закреплен на статоре напротив первого торца ротора, при этом регулировочные элементы связаны между собой (жесткой) кинематической связью так, что перемещение одного регулировочного элемента вызывает перемещение другого регулировочного элемента, кроме того, рабочие полости обеих рабочих камер, расположенные в осевом направлении друг напротив друга, соединены между собой каналами, а механизм, задающий осевое взаиморасположение вытеснителей, выполнен таким образом, что обеспечивает скользящий контакт с каждым регулировочным элементом всегда, как минимум, одного вытеснителя. Введение вышеперечисленных признаков в состав роторной машины позволяет менять направление подачи рабочего тела при ее работе в качестве насоса без изменения направления вращения ротора и без использования специальной переключающей аппаратуры. При работе роторной машины в качестве гидромотора можно менять направление вращения ротора без изменения направления подачи рабочего тела. Кроме того, усилие, которое необходимо приложить к регулировочным элементам для регулирования роторной машины, перестает зависеть от рабочего давления в системе, а изменения давления в системе, вызванные неравномерной нагрузкой роторной машины, не передаются через рабочее тело на механизм, задающий осевое взаиморасположение вытеснителей, и устройство регулирования производительности. Это позволяет отказаться от гидроусилителей в устройстве управления и уменьшить время регулирования роторной машины. Такое взаимное расположение регулирующих элементов и перегородок позволяет в роторных машинах такого типа менять направление подачи рабочего тела и обходиться при этом одним комплектом вытеснителей, одним механизмом, задающим осевое взаиморасположение этих вытеснителей, и полностью уравновесить ротор от сил давления рабочей среды на торцы ротора.

Кроме того, с целью разгрузки оси ротора от сил давления рабочей среды в радиальном направлении и для уменьшения вибраций ротора в радиальном направлении и связанного с ними уровня шумов, улучшения уплотнений в рабочих камерах, а также уменьшения жидкостного трения о стенки, ограничивающие рабочую камеру в радиальном направлении, обе рабочие камеры роторной машины, в частном варианте исполнения роторной машины, могут быть ограничены в радиальном направлении поверхностями кольцевых пазов, выполненных в противолежащих торцах ротора и проходящих через отверстия ротора, в которых размещены вытеснители, причем эти отверстия образуют выемки на поверхностях этих кольцевых пазов при пересечении их с ними. Или другими словами, кольцевые цилиндрические пазы выполнены в торцах ротора таким образом, что проходят через отверстия ротора, в которых размещены вытеснители, при этом ширина кольцевых цилиндрических пазов в радиальном направлении меньше ширины вытеснителей. При этом дно первого кольцевого паза является по своей сути первым торцом ротора, а дно другого кольцевого паза - вторым торцом ротора.

Совокупность всех вышеперечисленных признаков, введенных в состав роторной машины, приводит к расширению ее функциональных возможностей, а именно позволяет изменять направление подачи рабочего тела при неизменном направлении вращения ротора при использовании данной машины в качестве насоса, а при использовании этой машины в качестве гидромотора изменять направление вращения ротора при неизменном направлении подачи рабочего тела, увеличить скорость регулирования, добиться постоянства усилия регулирования вне зависимости от давления рабочего тела в системе, упростить конструкцию, а также существенно повысить стойкость роторной машины к резким перепадам давления в системе, к которой она подключена.

Подобно роторным машинам других типов данная роторная машина может быть сконструирована многокамерной и иметь в каждой рабочей камере "несколько рабочих циклов вытеснителей на один оборот ротора.

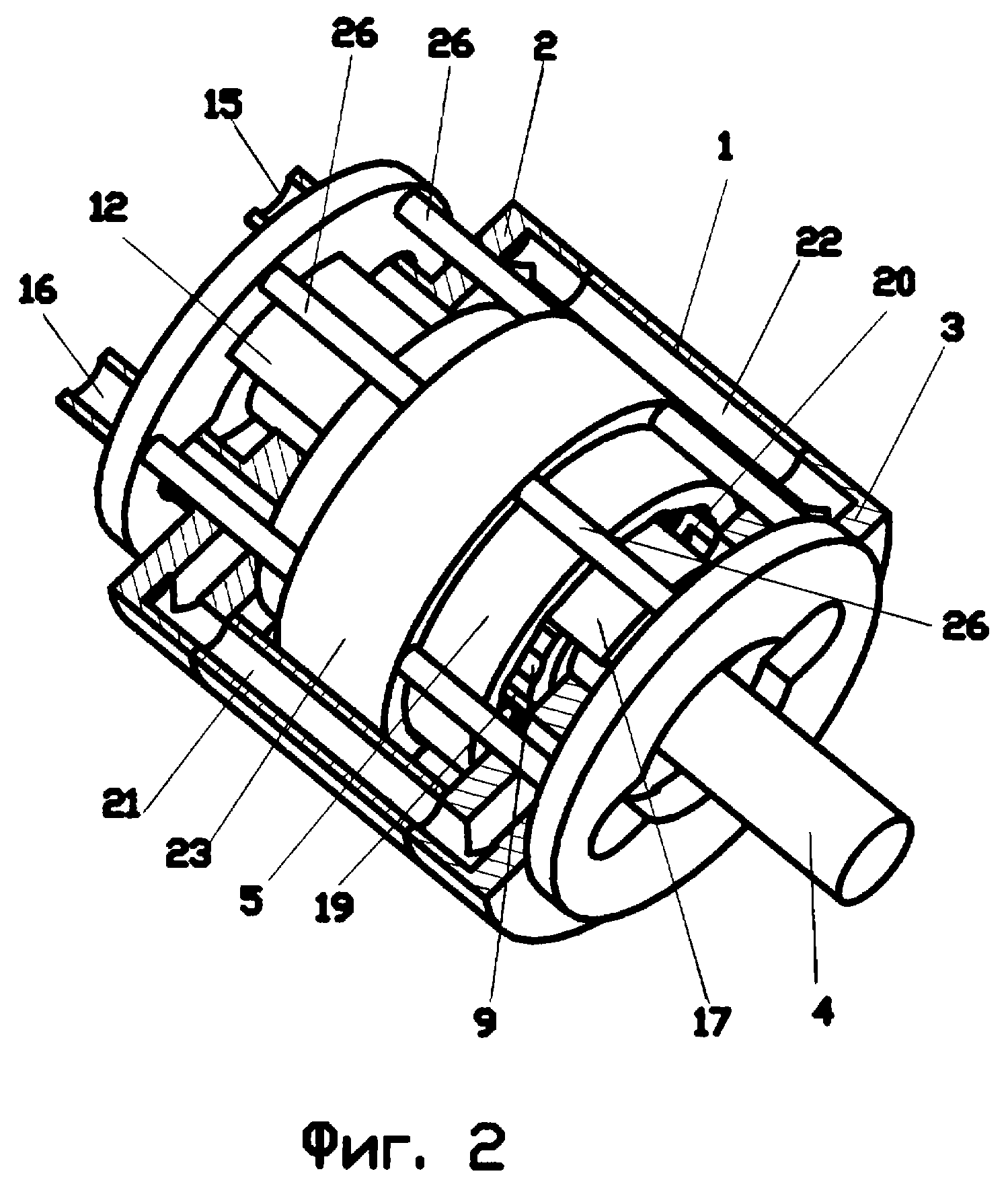

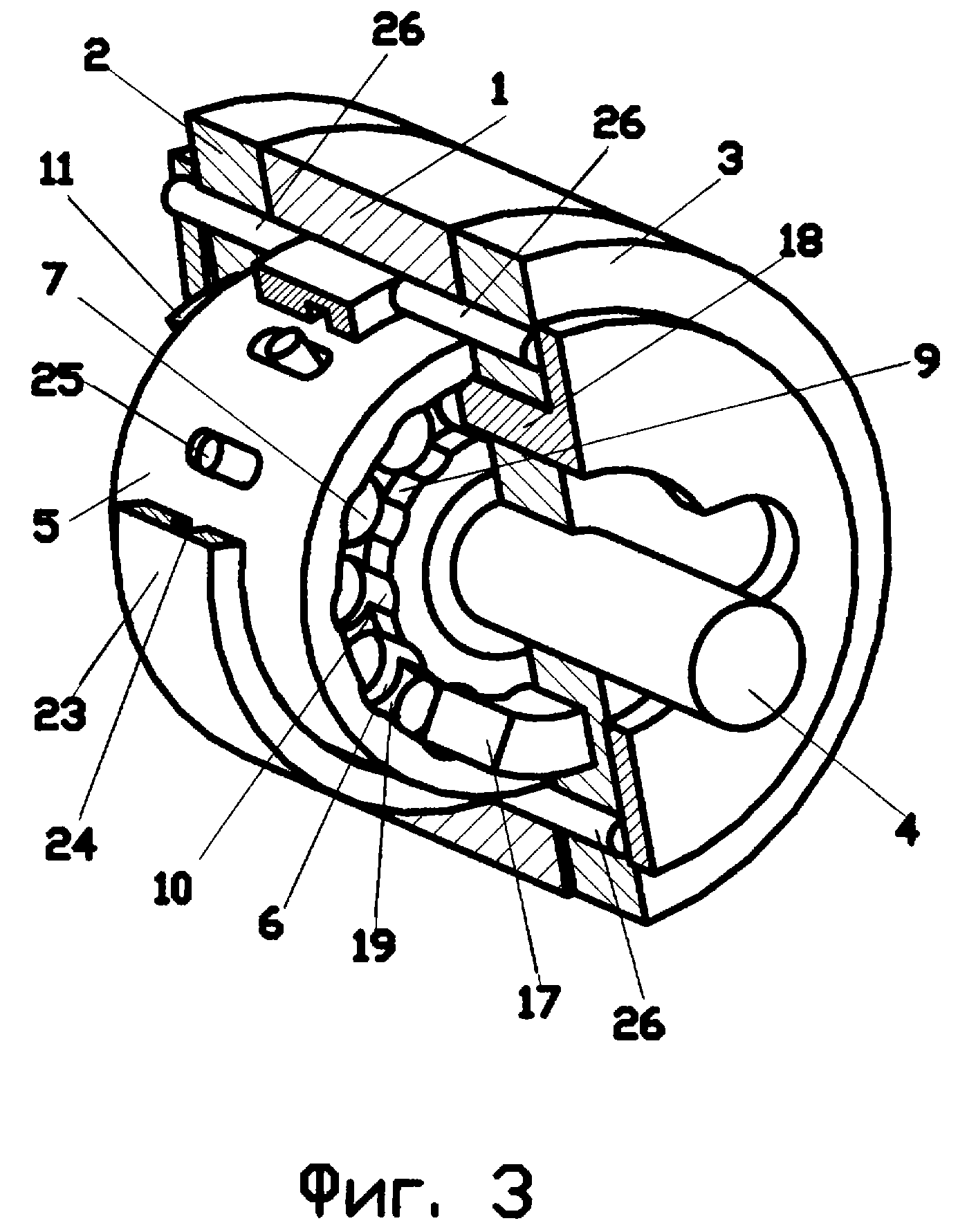

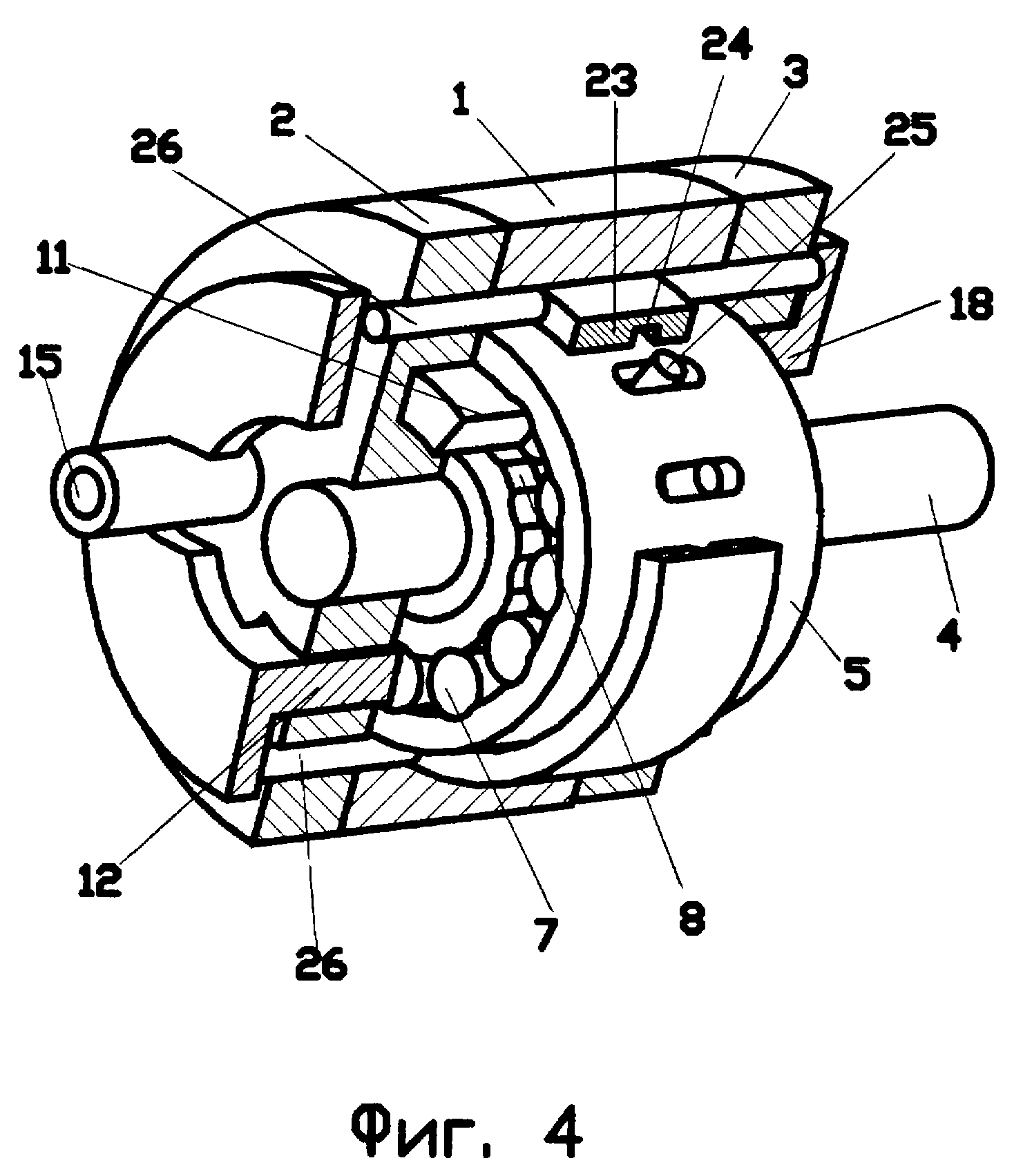

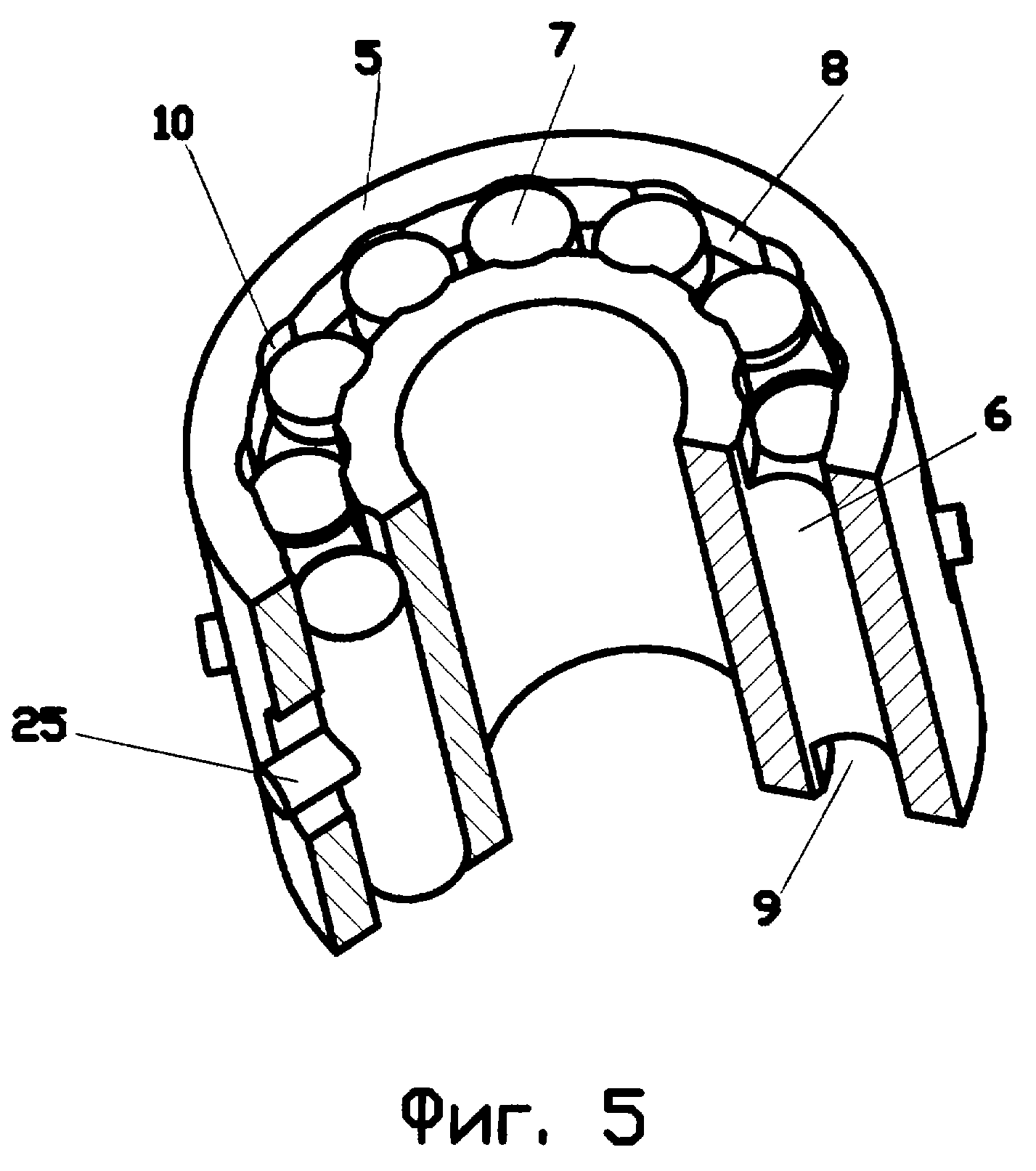

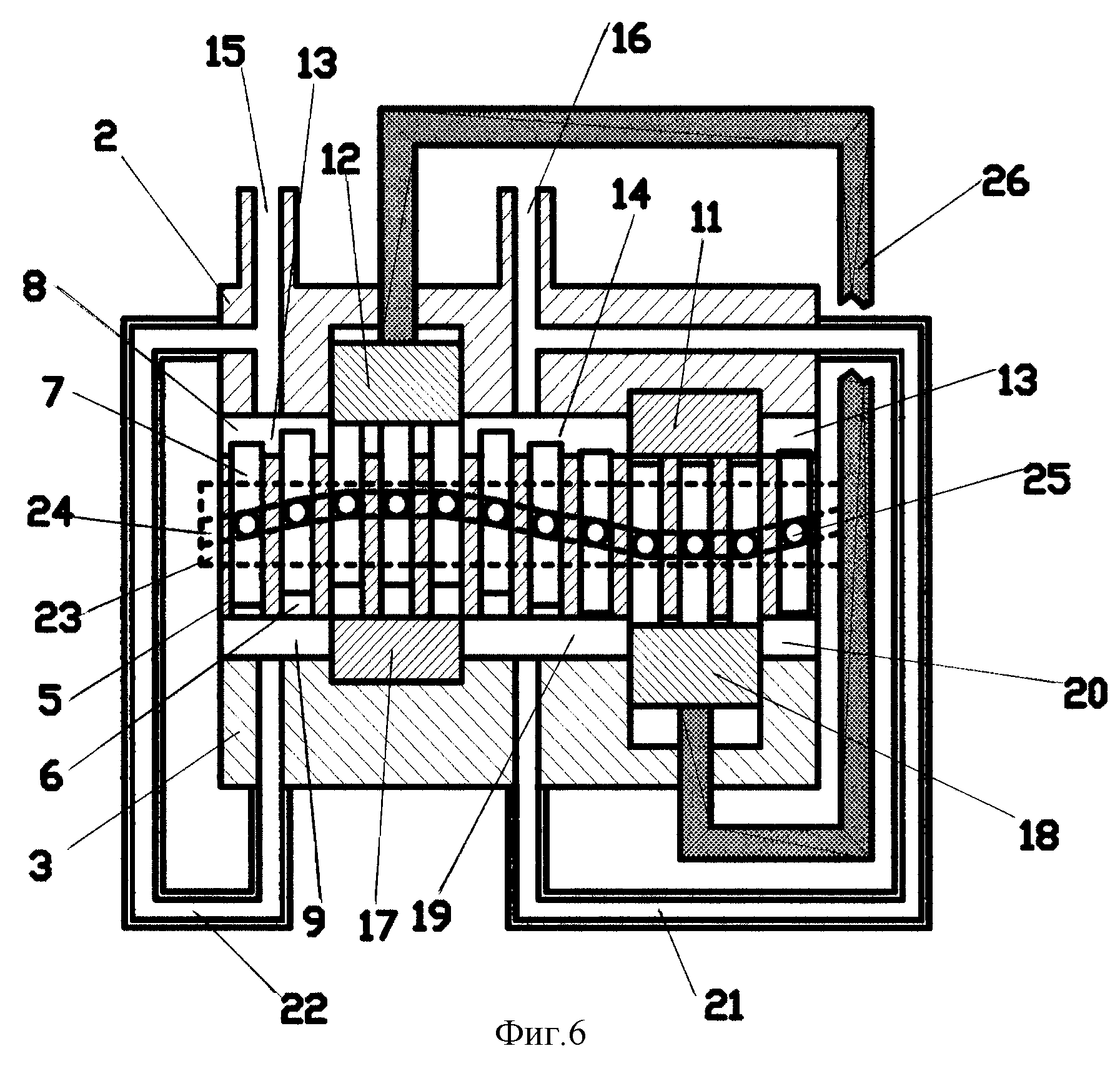

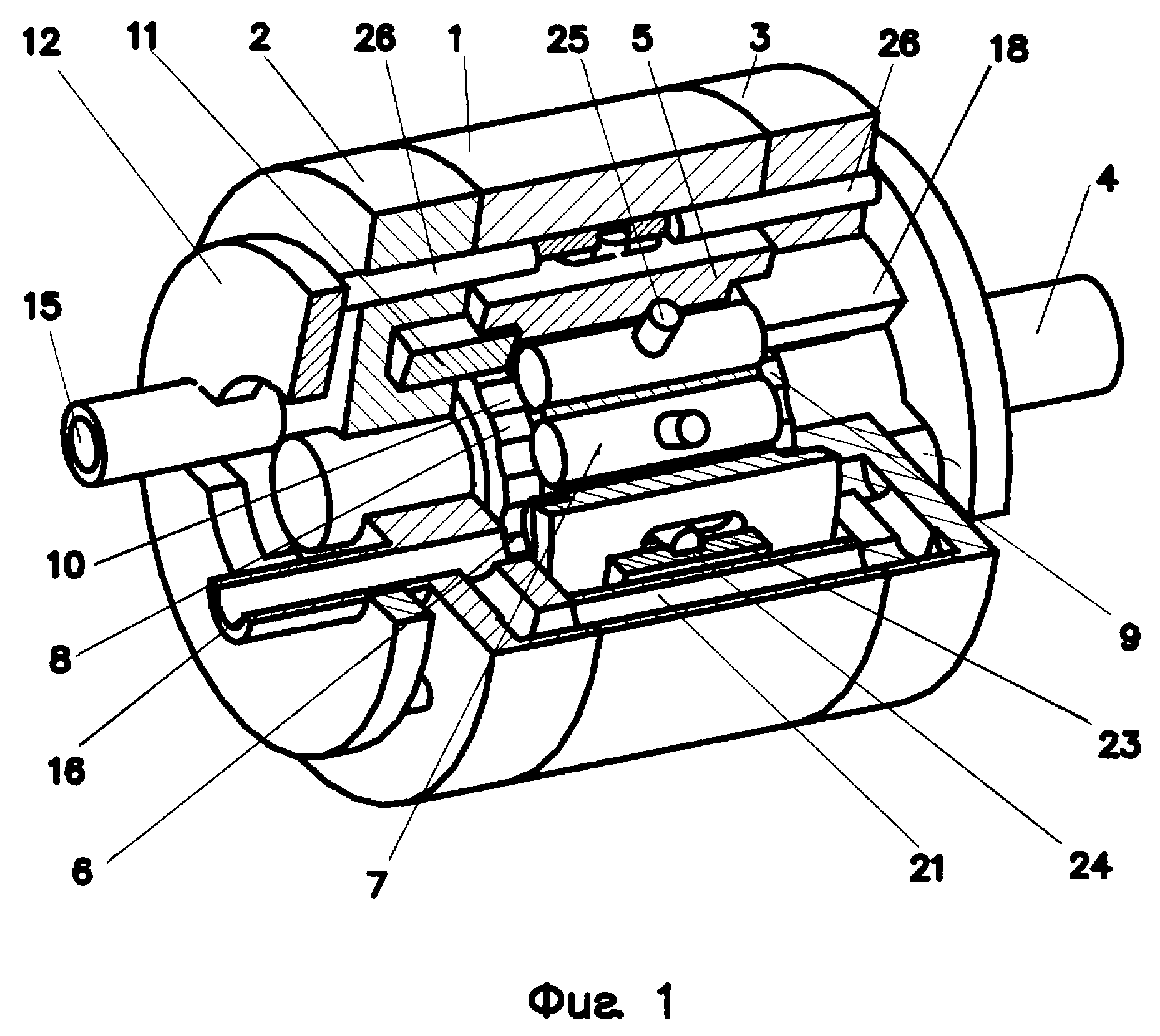

Сущность предлагаемого изобретения поясняется чертежами, на которых представлены

Фиг.1 - роторная машина с вырезом четверти корпуса и ротора.

Фиг.2 - разрез роторной машины в плоскости расположения каналов корпуса.

Фиг.3 - разрез роторной машины, вид со стороны вала.

Фиг. 4 - разрез роторной машины, вид со стороны впускного и выпускного отверстий.

Фиг.5 - ротор с вытеснителем.

Фиг.6 - боковая развертка по центру рабочей камеры.

Роторная машина в данном конкретном варианте реализации изобретения (фиг. 1) содержит корпус (статор) 1, включающий в себя корпусные крышки 2 и 3. В корпусе 1 установлен насаженный на вал 4 ротор 5. В роторе 5 выполнены отверстия 6, в которых размещены с возможностью движения вдоль его оси вращения вытеснители 7.

В торце ротора 5, который находится напротив крышки 2 и который назван первым торцом ротора 5, выполнен кольцевой паз 8, проходящий через отверстия 6. Также в торце ротора 5, который находится напротив крышки 3, выполнен аналогичный кольцевой паз 9, также проходящий через отверстия 6. При этом кольцевые пазы 8 и 9 выполнены таким образом, что отверстия 6 образуют выемки 10 на цилиндрических поверхностях этих кольцевых пазов 8 и 9. Роторная машина содержит установленную в корпусной крышке 2 напротив первого торца ротора 5 разделительную перемычку 11 и установленный в этой же корпусной крышке 2 напротив этого торца ротора 5 с возможностью перемещения в осевом направлении регулировочный элемент 12. Торец разделительной перемычки 11 находится в скользящем контакте с дном кольцевого паза 8. Этот кольцевой паз 8 совместно с корпусной крышкой 2 ограничивает первую рабочую камеру. В этой рабочей камере разделительная перемычка 11 и регулировочный элемент 12 разделяют эту рабочую камеру на полости всасывания 13 и нагнетания 14 (фиг.6). Полость всасывания 13 сообщается с впускным отверстием 15, а полость нагнетания 14 сообщается соответственно с выпускным отверстием 16. Также роторная машина содержит установленную в корпусной крышке 3 напротив второго торца ротора 5 разделительную перемычку 17 (фиг.2) и установленный в этой же корпусной крышке 3 напротив этого торца ротора 5 с возможностью перемещения в осевом направлении регулировочный элемент 18. Торец разделительной перемычки 17 находится в скользящем контакте с дном кольцевого паза 9. Этот кольцевой паз 9 совместно с корпусной крышкой 3 ограничивает дополнительную рабочую камеру. В этой рабочей камере разделительная перемычка 17 и регулировочный элемент 18 разделяют эту дополнительную рабочую камеру на полости всасывания 19 и нагнетания 20 (фиг.2). При этом разделительная перемычка 17 установлена так, что ее торец, обращенный в сторону второго торца ротора 5, расположен напротив торца регулировочного элемента 12, находящегося напротив первого торца ротора 5. А регулировочный элемент 18 установлен так, что его торец, обращенный в сторону второго торца ротора 5, расположен напротив торца разделительной перемычки 11, находящегося напротив первого торца ротора 5. Полость всасывания 19 (фиг.2) дополнительной рабочей камеры соединена каналом 21 с полостью нагнетания 14 (фиг.6) первой рабочей камеры, а полость нагнетания 20 (фиг.2) соединена каналом 22 (фиг.2) с полостью всасывания 13 (фиг. 6). Эти каналы выполнены в корпусе 1, однако в общем случае реализации изобретения они могут быть выполнены и в роторе и в вытеснителях, важно лишь только, что бы они соединяли между собой противолежащие камеры роторной машины.

Роторная машина содержит механизм, задающий осевое взаиморасположение вытеснителей 7, который выполнен таким образом, что обеспечивает скользящий контакт всегда, как минимум, одного вытеснителя 7 с каждым из регулировочных элементов 12 и 18. Механизм, задающий осевое взаиморасположение вытеснителей, выполнен в виде полого цилиндра 23, который охватывает ротор 5 и установлен с возможностью перемещения в осевом направлении. На внутренней поверхности этого полого цилиндра 23 выполнен замкнутый криволинейный паз 24, кривизна которого определяет осевое взаиморасположение вытеснителей 7. Кроме того, каждый вытеснитель 7 снабжен толкателем 25. Эти толкатели 25 входят в замкнутый криволинейный паз 24. Замкнутый криволинейный паз 24 выполнен таким образом, что, как минимум, один из вытеснителей 7, находящийся напротив торца регулировочного элемента 12, контактирует с торцом регулировочного элемента 12, и, как минимум, один из вытеснителей 7, находящийся напротив торца регулировочного элемента 18, контактирует с торцом регулировочного элемента 18.

Кроме того, регулировочные элементы 12 и 18, а также полый цилиндр 23 связаны между собой тягой 26 так, что перемещение тяги 26 в осевом направлении вызывает аналогичное перемещение регулировочных элементов 12 и 18, а так же полого цилиндра 23.

В качестве насоса роторная машина работает следующим образом. В начальный момент времени тяга 26 выставлена так, что регулировочный элемент 12 и регулировочный элемент 18 находятся на одинаковом расстоянии от торцов ротора 5, напротив которых они установлены, и полый цилиндр 23 также находится в среднем положении. Для этого тяга 26 соединена с ними 'соответствующим образом.

При вращении ротора 5 толкатели 25 вытеснителей 7 начинают скользить по поверхностям замкнутого криволинейного паза 24 и вытеснители 7 начинают совершать вдоль оси вращения ротора 5 возвратно-поступательные движения. Замкнутый криволинейный паз 24 выполнен таким образом, что движение каждого вытеснителя 7 за один оборот ротора 5 характеризуется следующим циклом: вытеснитель 7, находящийся в начальный момент времени в скользящем контакте с торцом регулировочного элемента 12, начинает скользить по его торцу и приближаться к разделительной перемычке 11, отделяя при этом в первой рабочей камере полость всасывания 13 от полости нагнетания 14. Далее, при вращении ротора 5, в какой-то момент времени, вытеснитель 7 начинает вдвигаться в ротор 5 и перестает отделять полость всасывания 13 от полости нагнетания 14, то есть теряет скользящий контакт с регулировочным элементом 12. Но следующий за ним вытеснитель 7, в этот момент времени, уже скользит по торцу регулировочного элемента 9, отделяя при этом полость всасывания 13 от полости нагнетания 14. Рабочая среда, находящаяся между этими двумя соседними вытеснителями 7 и также находящаяся в отверстиях 6, в которых эти вытеснители 7 размещены, при вращении ротора 5 начинает переносится из полости всасывания 13 в полость нагнетания 14, к которой при вращении ротора 5 приближаются эти вытеснители 7.

При дальнейшем вращении ротора 5 вытеснитель 7 обходит разделительную перемычку 11 и вновь начинает приближаться к регулировочному элементу 12. Затем в какой то момент времени вытеснитель 7 вновь касается своим торцом торца регулировочного элемента 12 и начинает при скольжении по этому торцу отделять полость всасывания 13 от полости нагнетания 14, как и в начальный момент времени.

В дополнительной рабочей камере рабочий цикл происходит аналогичным образом, с той лишь разницей, что вытеснитель 7, находящийся в скользящем контакте с регулировочным элементом 12, в этот же момент времени обходит разделительную перемычку 17 и далее в момент времени, когда вытеснитель 7 обходит разделительную перемычку 11, он контактирует с возможностью скольжения с регулировочным элементом 18, отделяя при этом полость всасывания 19 от полости нагнетания 20. Полость всасывания 19 дополнительной рабочей камеры при этом находится напротив полости нагнетания 14 первой рабочей камеры, а полость нагнетания 20 соответственно напротив полости всасывания 13. Поскольку полость всасывания 19 соединена каналом 21 с полостью нагнетания 14, а полость нагнетания 20 соединена каналом 22 с полостью всасывания 13 и регулировочные элементы 12 и 18 выставлены в среднее положение, то течение рабочей среды в впускном отверстии 15 и выпускном отверстии 16 отсутствует. Вследствие того, что количество нагнетаемой рабочей среды в полость нагнетания 14 равно количеству забираемой среды из полости всасывания 19, соединенных между собой каналом 21, количество забираемой рабочей среды из полости всасывания 13 равно количеству рабочей среды, нагнетаемой в полость нагнетания 20, которые также соединены между собой каналом 22.

При перемещении тягой 26 регулировочного элемента 12 в наиболее удаленное от ротора 5 положение одновременно смещаются в этом же направлении и полый цилиндр 23 и регулировочный элемент 18. Вытеснители 7, находящиеся в скользящем контакте с торцом регулировочного элемента 12, выдвигаются из ротора 5 на величину осевого смещения регулировочного элемента 12, а вытеснители 7, находящиеся в скользящем контакте с торцом регулировочного элемента 18, соответствующим образом вдвигаются в ротор 5.

Подача рабочей среды в полость нагнетания 14 из полости всасывания 13 увеличивается, а забор рабочей среды из полости всасывания 19 и перенос ее в полость нагнетания 20 уменьшается, вследствие этого в выпускное отверстие 16 начинает нагнетаться рабочая среда, а из впускного отверстия 15 забираться. Для того чтобы изменить направление потока рабочего тела в роторной машине, надо переместить тягу 26 в другое крайнее положение, при котором регулировочный элемент 18 будет находиться в наиболее удаленном положении от ротора 5. При таком положении регулировочного элемента 18 направление потока рабочей среды изменится на противоположное и рабочая среда начнет нагнетаться уже в отверстие 15, а забираться из отверстия 16. Следует отметить что при этих крайних положениях регулировочных элементов 12 и 18 производительность роторной машины максимальна, а направления нагнетания 'рабочей среды разные. При приближении регулировочных элементов 12 и 18 к среднему положению производительность роторной машины уменьшается вплоть до нулевой и начинает возрастать при прохождении регулировочными элементами 12 и 18 среднего положения, но при этом меняется направление нагнетания рабочей среды. Поскольку противолежащие в осевом направлении рабочие полости роторной машины соединены между собой каналами, в них устанавливается одинаковое рабочее давление, то сила давления, действующая на ротор 5 со стороны этих рабочих полостей, полностью уравновешивается. При работе роторной машины в качестве гидромотора положением тяги 26 можно менять как скорость вращения ротора 5, так и направление его вращения, как и в любой обратимой роторной машине.

Реферат

Изобретение относится к машиностроению и может быть использовано в обратимых беспульсационных роторных машинах высокого давления, которые могут работать как в режиме насоса, так и в режиме двигателя. Машина содержит рабочую и дополнительную рабочую камеры, разделительные перемычки и регулировочные элементы. Регулировочные элементы связаны между собой кинематической связью так, что перемещение одного регулировочного элемента вызывает перемещение другого регулировочного элемента. Рабочие полости обеих рабочих камер, расположенные в осевом направлении друг напротив друга, соединены между собой каналами. Механизм, задающий осевое взаиморасположение вытеснителей, обеспечивает скользящий контакт с каждым регулировочным элементом всегда, как минимум, одного вытеснителя. Расширяются функциональные возможности роторных машин подобного типа, а также улучшаются их рабочие параметры. 1 з.п.ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Обратимый насос

Комментарии