Гравитационный градиометр с торсионными стержнями изгиба - RU2539093C2

Код документа: RU2539093C2

Чертежи

Описание

[0001] Данная заявка предъявляет права приоритета от предварительной патентной заявки США №61/108,262, которая включена в настоящую заявку посредством ссылки во всей полноте.

ОБЛАСТЬ ТЕХНИКИ

[0002] Данная конструкция относится к гравитационным градиометрам. В частности, она относится к гравитационному градиометру, который в прототипе имеет ортогональные квадрупольные ответчики (OQR, включающие также два балансира), в которых каждый квадрупольный ответчик или балансир закреплен на корпусе устройства с помощью двух коаксиальных торсионных пружинных изгибов. Подробно это описывается далее в данной заявке.

ОБОСНОВАНИЕ

[0003] Гравитационные градиометры существуют уже много лет и используются для измерения разницы в градиентах гравитационного поля Земли. Гравитационные градиометры могут использоваться в разведке минералов и углеводородов, так как залежи данных минералов в земле и изменения подземных структур, содержащих эти залежи, в результате производят изменения гравитации и гравитационных градиентов, и если интерпретировать эти градиенты надлежащим образом, это может привести к ценным открытиям. Желательно иметь возможность оперировать гравитационным градиометром в движущемся транспорте, так как это существенно снизит количество времени, необходимое для проведения исследования данной местности.

[0004] Параметры изменений в гравитационных градиентах, подлежащие измерению, исключительно малы и поэтому требуют очень чувствительных инструментов с низким уровнем помех с повторяющимися характеристиками ответа. Более того, если гравитационный градиометр установлен на движущийся транспорт, сигналы от этих изменений гравитационных градиентов очень слабы по сравнению с нежелательными ответами инструмента, производимыми набором скорости и ротационными движениями транспорта, на котором установлен инструмент.

[0005] Отчетные показатели находящихся в коммерческой эксплуатации воздушных гравитационных градиометров в настоящий момент ограничены уровнем ошибки от трех до четырех этвешей (1Е=градиент 10-9 м/с в квадрате на метр, приблизительно 10-10 Гал/м) при среднем интервале времени сигнала в 6 сек при работе в очень низко турбулентных условиях полета, при этом показатели снижаются, когда турбулентность повышается. Хотя такие показатели являются достаточными, чтобы указать на потенциальную полезность воздушных гравитационных градиометров, улучшение показателей до 1Е в среднем в секунду видится необходимым для успешного широкого применения устройства при изысканиях полезных ископаемых.

[0006] Известная форма гравитационного градиометра, которая в лабораторных условиях продемонстрировала потенциал обеспечения таких показателей, - это так называемый ортогональный квадрупольный ответчик (здесь также именуемый OQR, известный также как кросс-компонентный гравитационный градиометр). В OQR два ортогонально ориентированных квадруполя груза (также называемых здесь балансирами), каждый из которых является грузом, масса которого распределена таким образом, что у него есть неравные моменты масс квадруполя по двум осям, являющимся ортогональными друг другу и нужной оси вращения, и закреплены на корпусе с помощью пружин, чье взаимное расположение определяет нужную ось вращения, так образуя квадрупольные ответчики (также иногда называемые угловые акселерометры). Балансиры вращаются независимо (в противоположных направлениях) в ответ на вращательное ускорение движений корпуса. Так в принципе, если корпус установлен в транспортном средстве, OQR разделяет слабые сигналы гравитационного градиента и большие шумы, производимые угловым ускорением транспорта.

[0007] Прежние варианты вращающегося варианта гравитационного градиометра OQR были раскрыты Вебером, Зипоем и Форвардом в патенте США 3.722.284, а также Робертом Л.Форвардом в «Будущих измерениях лунной гравитации», «Земля, луна, планеты», т.22, №4 (1980), С.419-433, а также Лаутценхизером в патенте США №4.215.578. Хо Юн Пайк в «Сверхпроводящая тензорная гравитационная градиентометрия для спутниковой геодезии и внутренней навигации», в «Журнале астронавтики», т.XXIX, №1, С.1-18, январь-март 1981, представил описание кросс-компонентного градиометра (обсуждение на с.7 и Фиг.4), который топологически эквивалентен чертежу Форварда, но в котором используются сверхпроводящие материалы, индуктивные измерительные катушки и преобразователи для получения более высокого соотношения сигнал/шум без необходимости вращения всего инструмента. Более поздний вариант, также с использованием сверхпроводящих материалов, предложен Ван Канном и Бакингемом в патенте США №5.668.315 и описывается как OQR Ван Канном и др. в «Лабораторных тестах мобильного сверхпроводящего гравитационного градиометра» «Физика Б», т.165 (1990), С.93-34. В работе Муди, Пайка и Кэневена «Принципы и показатели сверхпроводящего углового акселерометра», «Обзор научных инструментов», т.74, вып.3 (2003), С.1310-1318, приводится подробное описание построенного и протестированного сверхпроводящего углового акселерометра; пара таких акселерометров может использоваться для создания гравитационного градиометра OQR.

[0008] Существующие экземпляры гравитационного градиометра OQR используют криогенные температуры, чтобы позволить использование основанного на SQUID (сверхпроводящий квантовый интерференционный датчик) обнаружения движения квадрупольных ответчиков, а также чтобы получить почти идеально упругую работу торсионных пружин, на которые установлен квадрупольный груз. Ван Канн и Бакингем описывают один такой гравитационный градиометр OQR в патенте США №5,668,315. Другой вариант впервые приводится в работе Э.Р.Канавана, М.В.Муди, Г.Дж.Пайка, Р.В.Данкена и Дж.А.Демко «Сверхпроводящий гравитационный градиометр для воздушных изысканий», представленной на осенней встрече Американского геофизического союза (Сан-Франциско, декабрь 1995), и подробно описан в работе М.В.Муди и Г.Дж.Пайка «Сверхпроводящий гравитационный градиометр для инерционной навигации», в сб. IEEE 2004 Симпозиума по определению положения и навигации (PLANS 2004), апрель 2004, С.775-781. Тем не менее, еще одна версия приводится Дж.Б.Френчем и др., патент США №7,360,419. При температурах, существенно превышающих криогенные, включая стандартную комнатную температуру, все поликристаллические материалы демонстрируют действие ползучести и гистерезиса, что снижает повторяемость ответа инструмента (что объясняет, например, почему некоторые высококачественные гравитационные датчики делаются из бесструктурного плавленого кварца, который проявляет меньшую ползучесть и гистерезис).

[0009] В современных не вращающихся гравитационных градиометрах OQR балансиры присоединены к корпусу с помощью пружин, образующих «микроскопически» толстую перемычку. Будучи очень тонкой, такая перемычка имеет очень маленькую поперечную площадь, в результате чего в ответ на акселерацию корпуса на материал перемычки передается высокое напряжение; поэтому такие перемычки являются хрупкими и подвержены поломке. Доказано, что трудно получить нужное допустимое отклонение по размерам при производстве такого типа кривизны перемычки. Что важно, перемычка при напряжении от движущегося воздушного судна или наземного транспортного средства подвергается анизоупругой деформации (описывается ниже), что приводит к нежелательным нелинейным ошибкам (иногда считаемым шумом), которые накладываются на сигнал градиометра.

ОПИСАНИЕ

[0010] Данное раскрытие относится к гравитационному градиометру OQR, который может иметь улучшенные характеристики, в частности сниженный уровень ошибки ответа, связанной с ускорением воздушного судна или наземного транспортного средства.

[0011] В одном аспекте раскрытие представляет квадрупольный ответчик для гравитационного градиометра OQR, состоящего из корпуса и квадрупольного груза, установленного внутри корпуса. Квадрупольный груз имеет пару сторон и центр массы между сторонами. Квадрупольный ответчик далее состоит из как минимум двух торсионных пружинных изгибов. Торсионные пружинные изгибы представляют собой цапфы, соединяющие каждую сторону квадрупольного груза с корпусом. Торсионные пружинные изгибы обеспечивают ось вращения, которая проходит через центр массы квадрупольного груза и через оба торсионных пружинных изгиба.

[0012] Цапфы могут быть подсоединены к квадрупольному грузу и к корпусу с помощью диффузионной сварки.

[0013] Торсионные пружинные изгибы могут быть гибкими для ротационного движения квадрупольного груза по оси вращения, но существенно более жесткими для движения такового квадрупольного груза во всех других ротационных и поступательных направлениях.

[0014] Торсионный пружинный изгиб на одной стороне упомянутого квадрупольного груза может быть идентичен торсионному пружинному изгибу на другой стороне упомянутого квадрупольного груза. Как вариант торсионный пружинный изгиб на одной стороне упомянутого квадрупольного груза может иметь как минимум одно отличие в форме или размере от торсионного пружинного изгиба на другой стороне груза квадруполя. Разница или разницы между изгибными участками формы или размере могут существовать, чтобы давать анизоупругий отклик для упомянутого ответчика.

[0015] Каждый торсионный пружинный изгиб может иметь квадратное поперечное сечение. Как вариант каждый торсионный пружинный изгиб может иметь круговое поперечное сечение. Как вариант каждый торсионный пружинный изгиб может иметь поперечное сечение в форме правильного восьмиугольника.

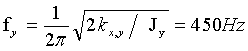

[0016] Торсионные пружинные изгибы могут обеспечивать суммарную жесткость при кручении по оси, что дает нужную резонансную частоту для вращательного движения квадрупольного груза вокруг оси относительно корпуса.

[0017] У корпуса могут быть две боковые стенки, и цапфы могут размещаться ортогонально боковым стенкам. Цапфы могут быть установлены на первую и вторую стороны пластин соответственно, и первая и вторая стороны пластины могут быть прикреплены к корпусу

[0018] Корпус и квадрупольный груз могут быть изготовлены из ниобия, а цапфы - как минимум из одного сплава ниобия и титана.

[0019] Цапфы могут соединять каждую сторону квадрупольного груза с корпусом без механических соединений.

[0020] Корпус образует емкость, в которой размещается квадрупольный груз, и эта емкость в основном может иметь ту же форму, что и квадрупольный груз. Емкость также может иметь свободное пространство (зазор) между квадрупольным грузом и корпусом. Цапфы можно приспособить так, чтобы квадрупольный груз мог вращаться вокруг оси внутри свободного пространства. Квадрупольный ответчик может, кроме того, иметь один датчик, установленный в корпусе, настроенный на регистрацию изменения расстояния между квадрупольным грузом и корпусом. Как минимум один датчик может быть установлен в гнездо, примыкающее к зазору.

[0021] Торсионные пружинные изгибы обеспечивают первую резонансную частоту для вращения упомянутого квадрупольного груза вокруг упомянутой оси и дополнительные резонансные частоты для движения данного груза в других ротационных и поступательных режимах. Первая резонансная частота может быть ниже, чем дополнительные резонансные частоты.

[0022] Цапфы могут представлять собой стержень, а торсионные пружинные изгибы - участки вырезанного материала в стержне. Стержень может проходить через квадрупольный груз и на концах иметь два выступа и внешнюю часть торсионных пружинных изгибов. Первый и второй выступы можно закрепить на корпусе.

[0023] Кроме того, данное раскрытие демонстрирует метод регистрации сигнала гравитационного градиента при низком соотношении сигнал-шум, что включает в себя: а) выбор гравитационного градиометра OQR с парой квадрупольных грузов, у которых оси вращения коллинеарны, проходят через центр массы каждого квадрупольного груза, при этом данные оси являются общей осью; б) обеспечение для каждого квадрупольного груза как минимум пары торсионных пружинных изгибов, по одному на каждой стороне данного квадрупольного груза, при этом упомянутые торсионные пружинные изгибы коллинеарны и соединяют обе стороны упомянутого квадрупольного груза с корпусом.

[0024] Метод также может подразумевать выбор параметров торсионных пружинных изгибов таким образом, чтобы торсионные пружинные изгибы обеспечивали общую жесткость при кручении по общей оси, что дает нужную резонансную частоту ротационного движения пары квадрупольных грузов по общей оси относительно корпуса.

[0025] Параметры торсионных пружинных изгибов могут быть выбраны таким образом, чтобы обеспечить первую резонансную частоту для вращения пары квадрупольных грузов вокруг осей и дополнительные резонансные частоты для движения упомянутого квадрупольного груза в других ротационных и поступательных режимах. Первая резонансная частота может быть ниже, чем дополнительные резонансные частоты.

[0026] Торсионные пружинные изгибы могут быть снабжены цапфами, которые зафиксированы на квадрупольных грузах и на упомянутом корпусе путем диффузной сварки.

[0027] Торсионные пружинные изгибы могут быть снабжены цапфами, соединяющими каждую сторону каждого квадрупольного груза с корпусом.

[0028] Шаг (б) может включать в себя закрепление цапф на квадрупольном грузе и корпусе путем диффузной сварки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0028] Настоящее имеет в виду подробное описание соответствующих чертежей. На чертежах:

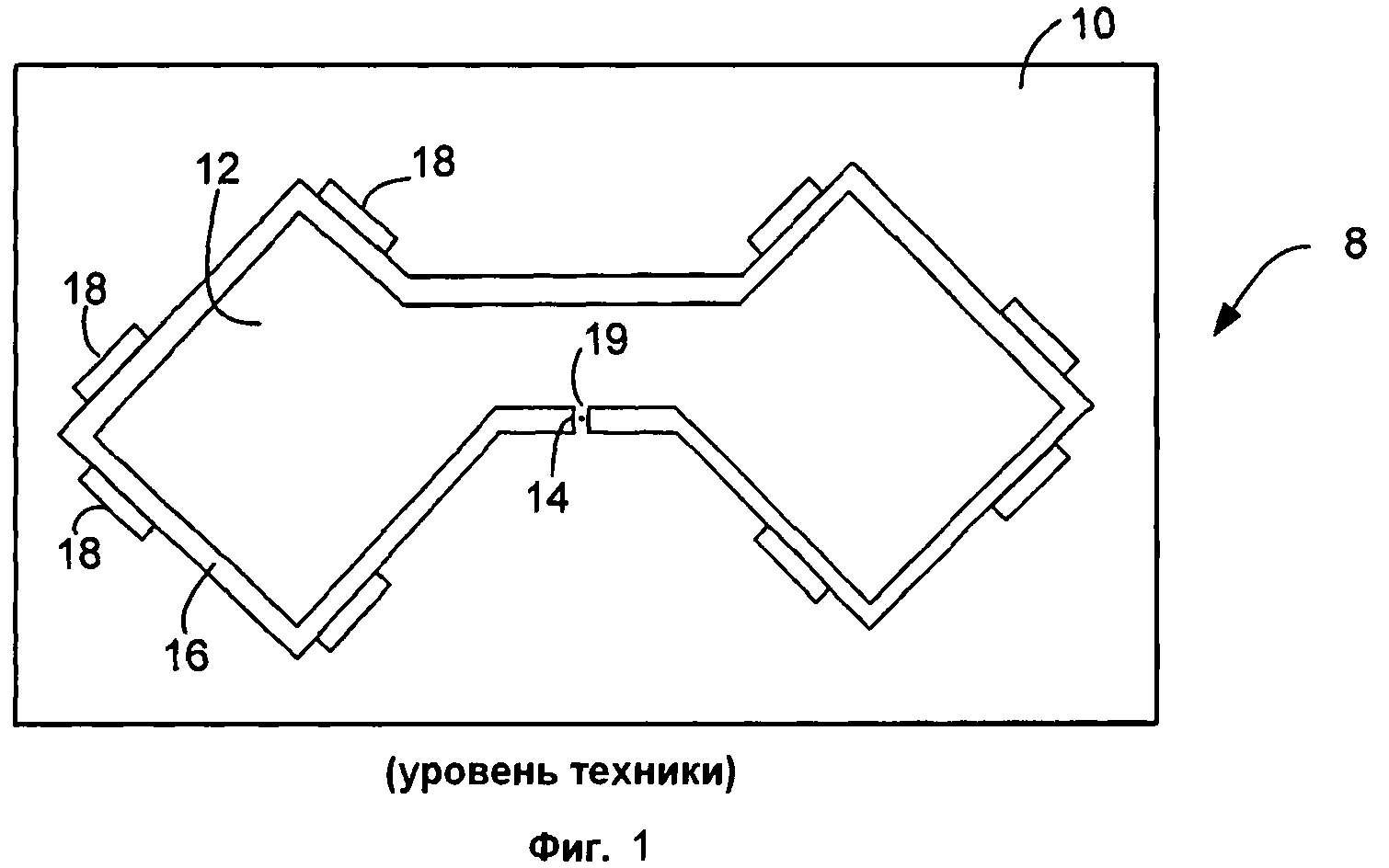

[0029] Фиг.1 - диаграмма приблизительного прототипа гравитационного градиометра OQR квадрупольного груза, корпус и изгибы;

[0030] Фиг.2 - боковой вид первого варианта выполнения квадрупольного ответчика в соответствии с настоящей заявкой;

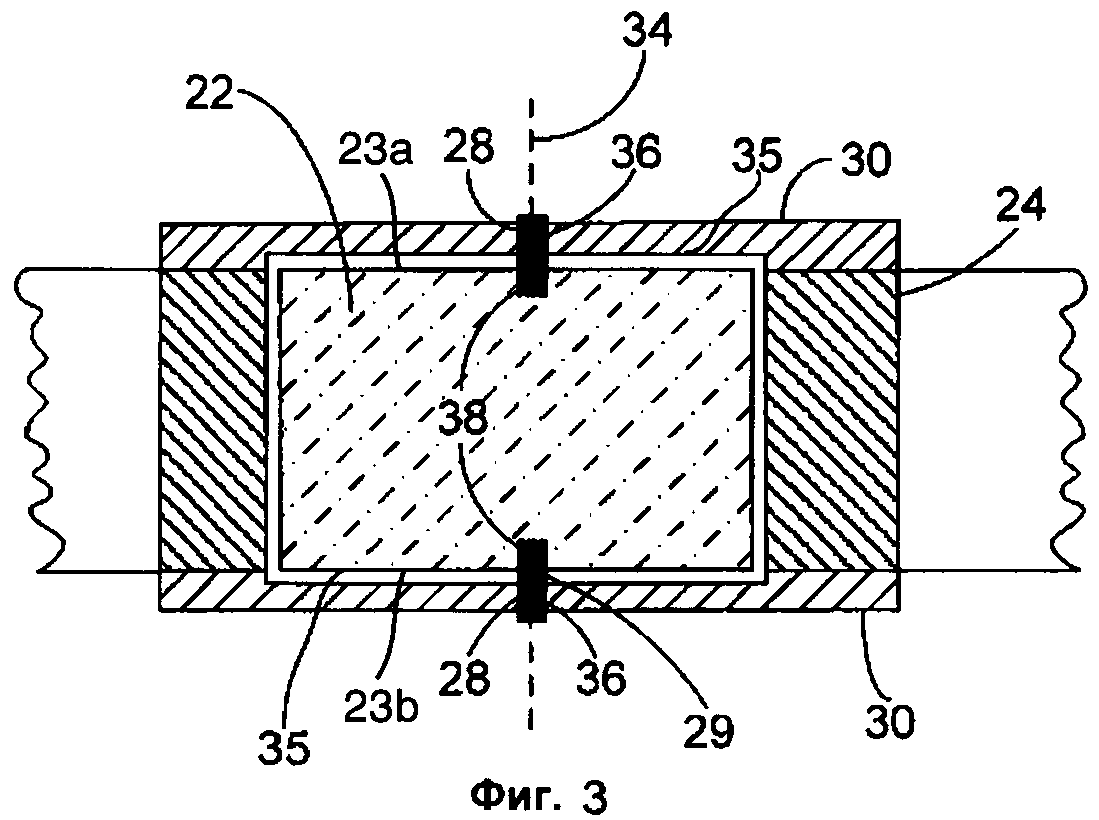

[0031] Фиг.3 - разрез по линиям А-А Фиг.2;

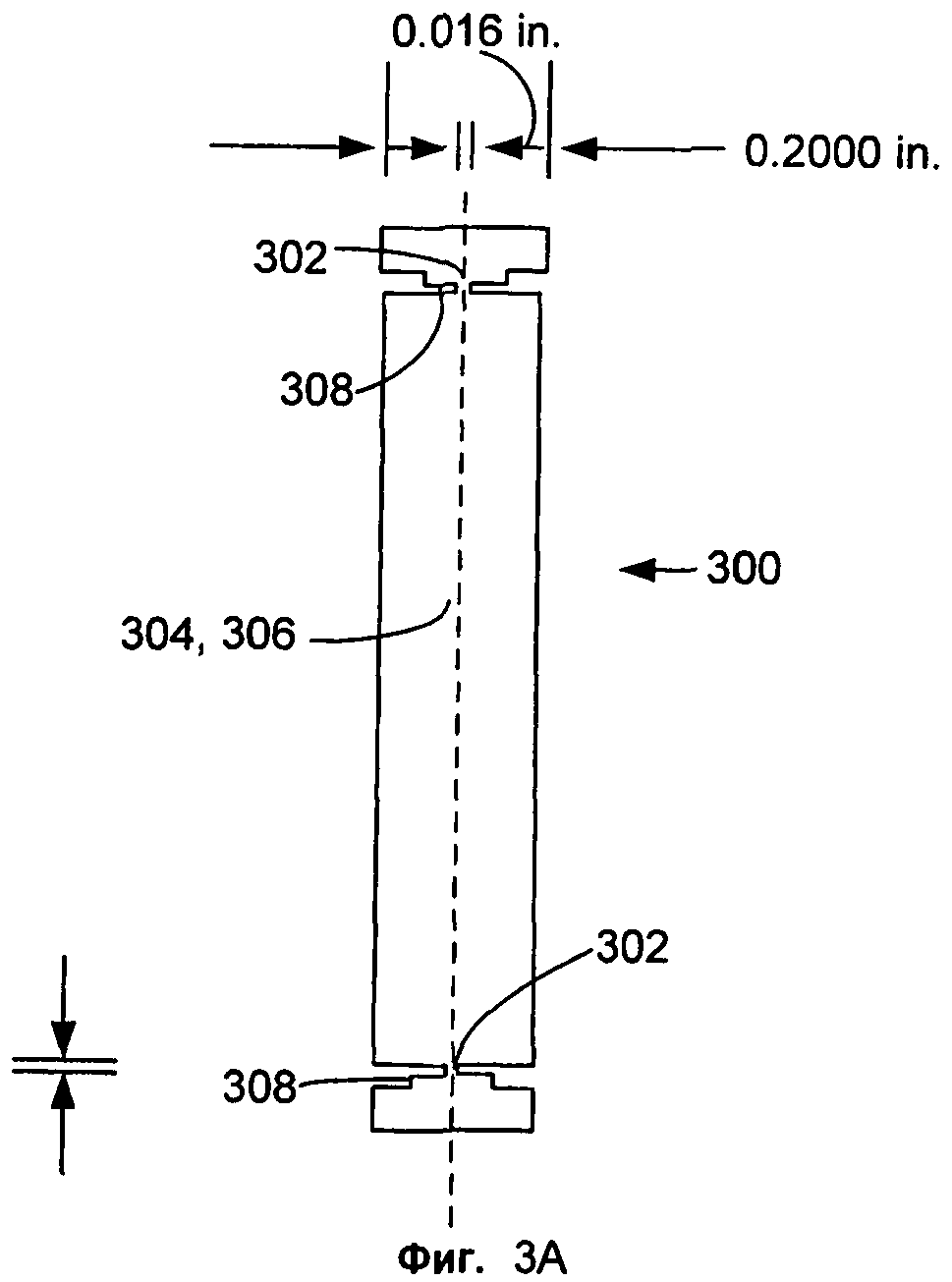

[0032] Фиг.3А - боковой вид цапф квадрупольного ответчика Фиг.2 и 3, выполненных из и являющихся частью одиночного стержня;

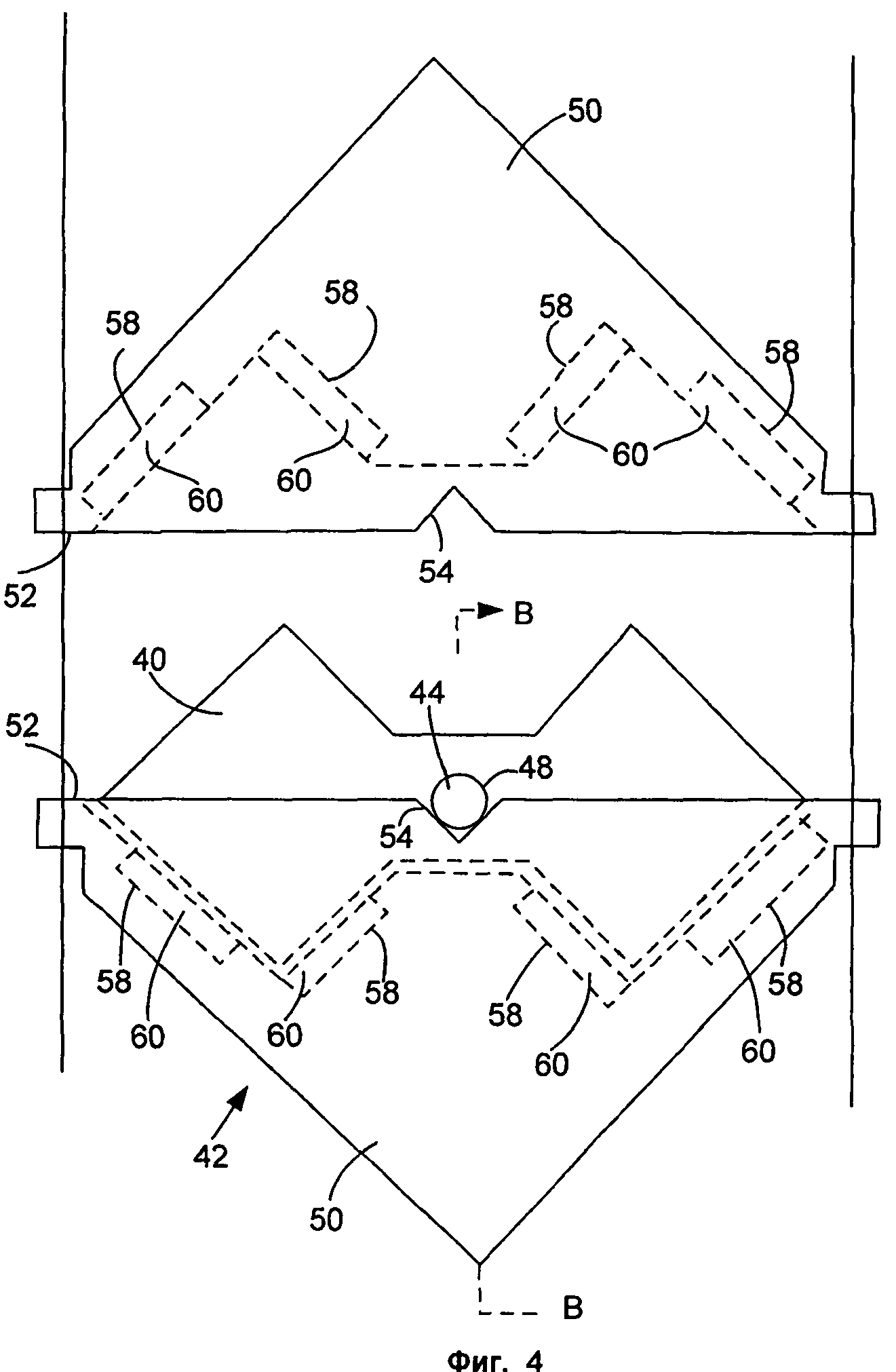

[0033] Фиг.4 - разобранный боковой вид другого варианта выполнения квадрупольного ответчика;

[0034] Фиг.5 - боковой вид квадрупольного груза, цапф и нижней части корпуса с Фиг.4;

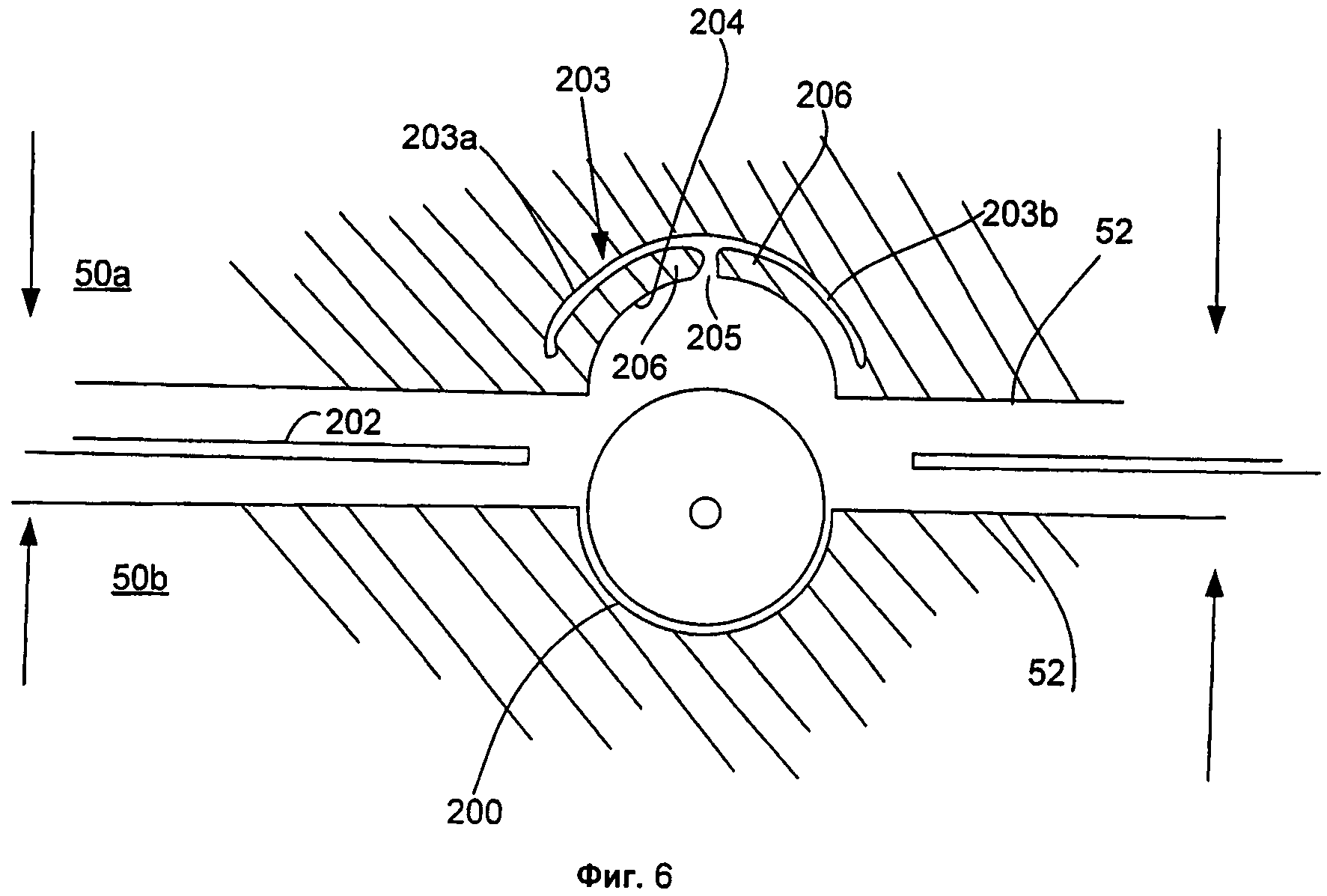

[0035] Фиг.6 - увеличенный боковой вид другого варианта решения жесткой заделки торсионной цапфы, для квадрупольного ответчика Фиг.4 и 5;

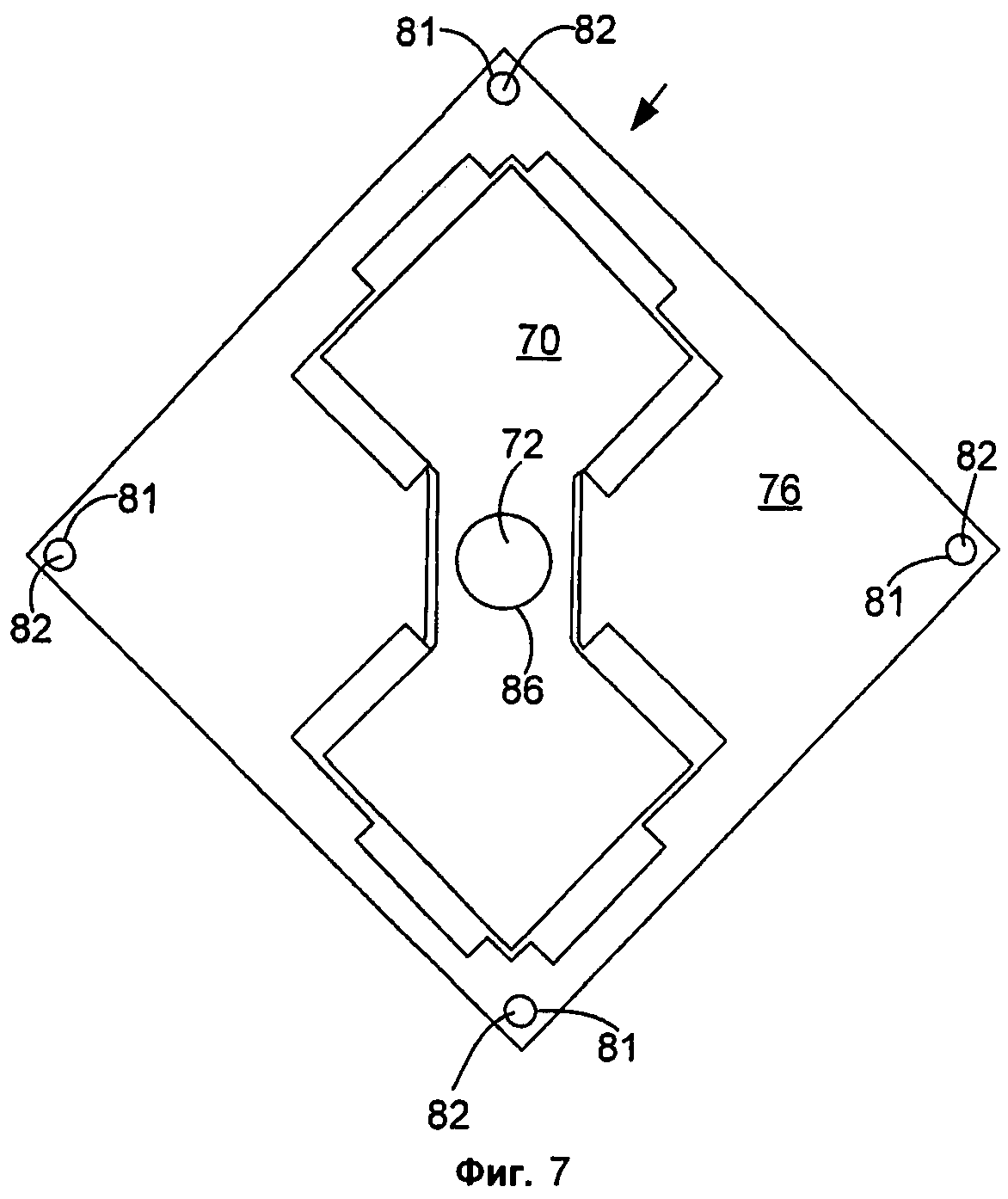

[0036] Фиг.7 - боковой вид, демонстрирующий другой вариант изготовления квадрупольного ответчика Фиг.4;

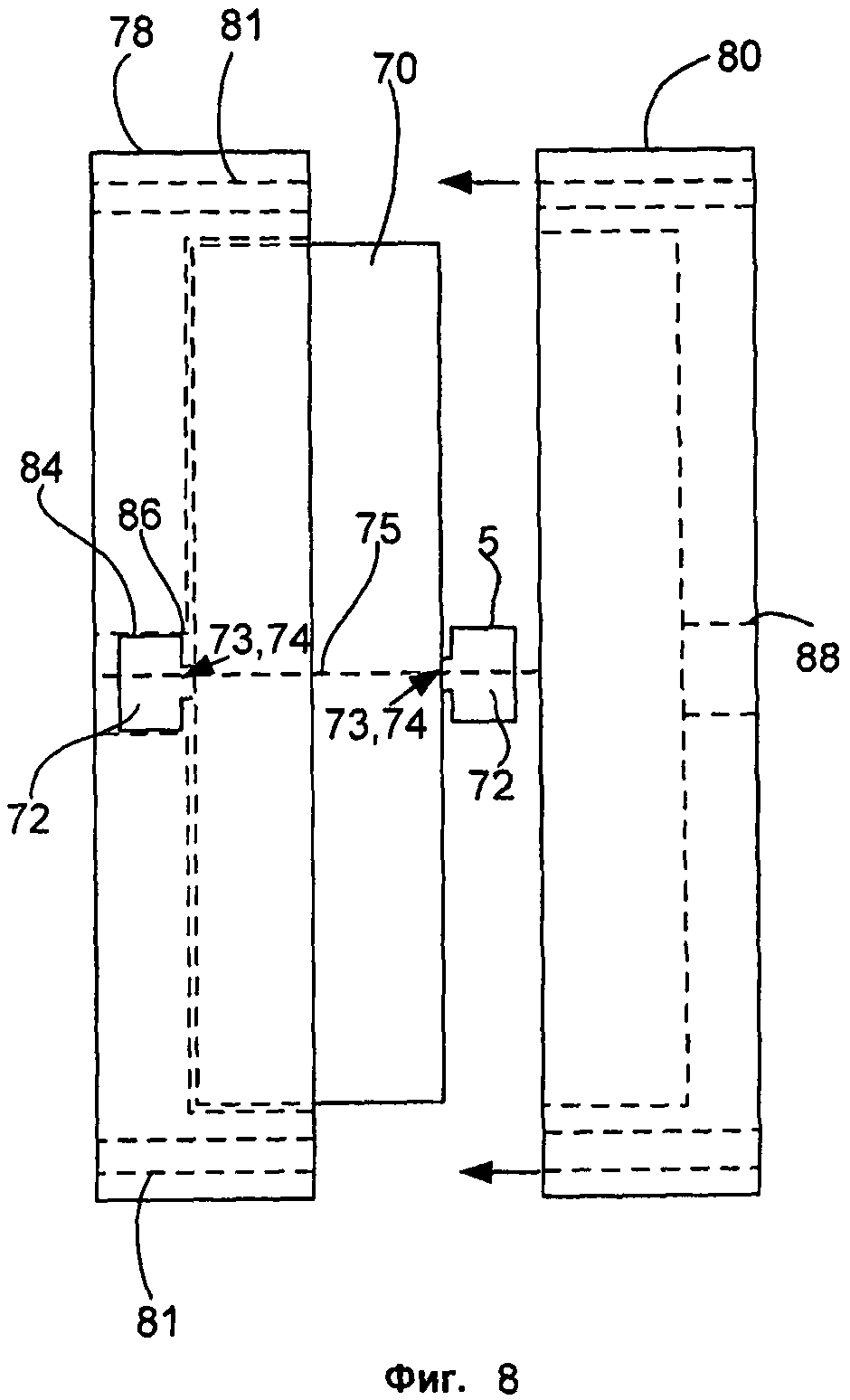

[0037] Фиг.8 - частично разобранный вид с конца квадрупольного ответчика Фиг.7;

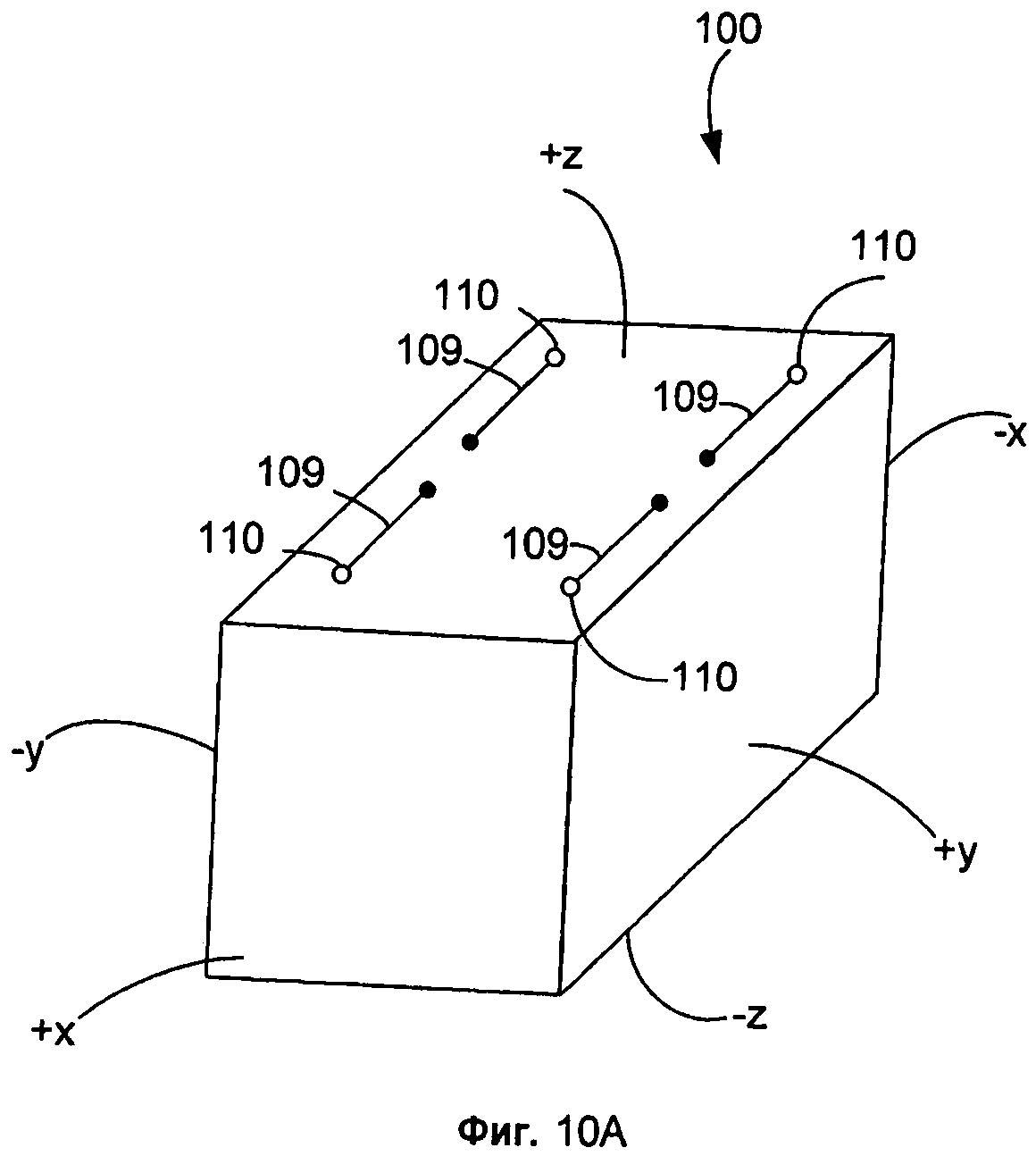

[0038] Фиг.9А - перспективное изображение начального моноблока, используемого для создания квадрупольного ответчика, вместе со схематическим изображением координатной системы, использованной для описания квадрупольного ответчика, изображенного на соответствующих рисунках;

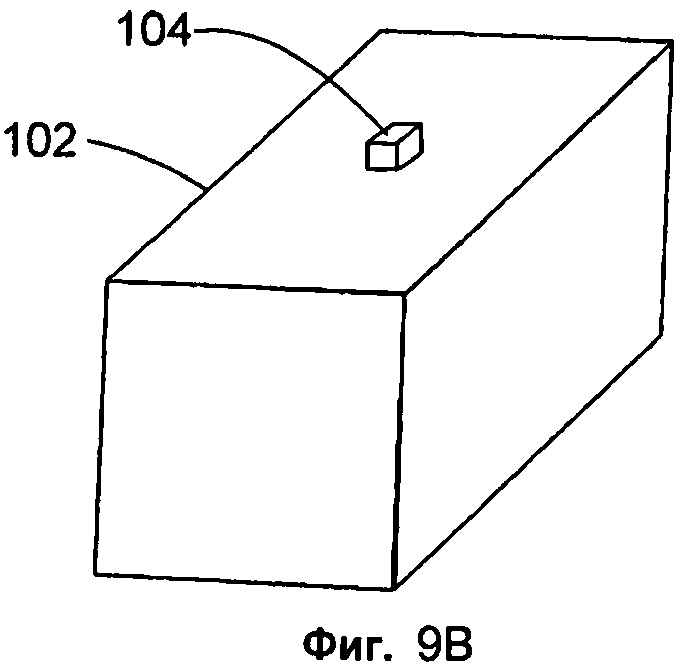

[0039] Фиг.9В - перспективное изображение балансира и одной из торсионных цапф для квадрупольного ответчика, который вырезается из моноблока Фиг.9А;

[0040] Фиг.10А - перспективное изображение моноблока Фиг.9А, демонстрирующее циклы обработки, выполненные на нем;

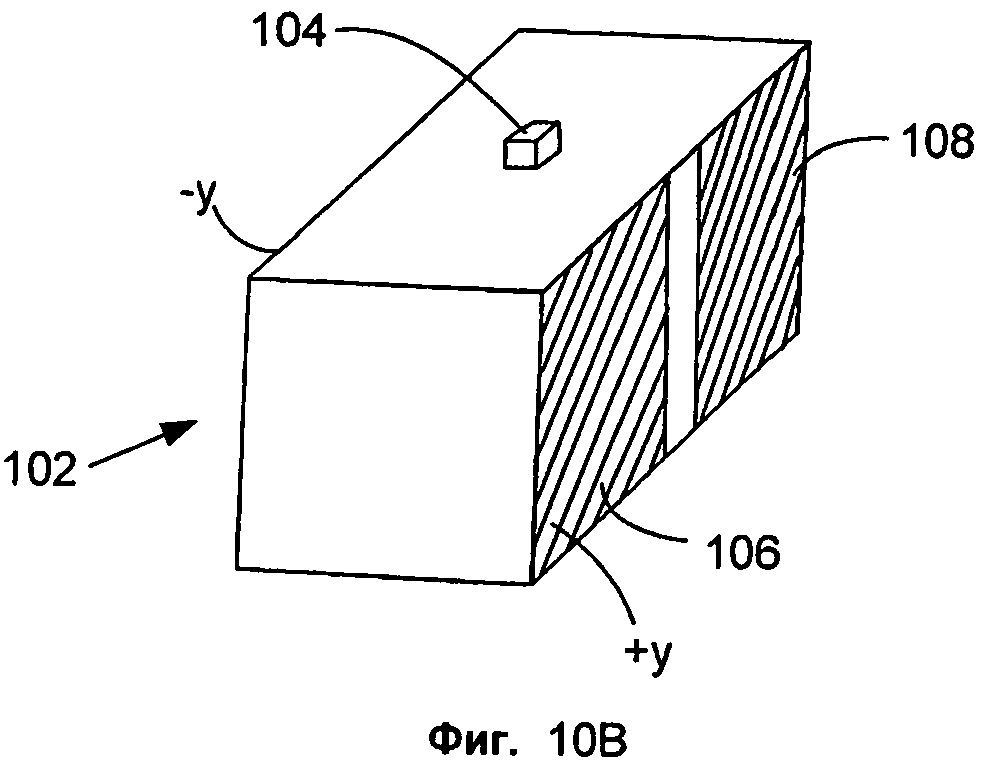

[0041] Фиг.10В - перспективное изображение балансира для квадрупольного ответчика Фиг.10А;

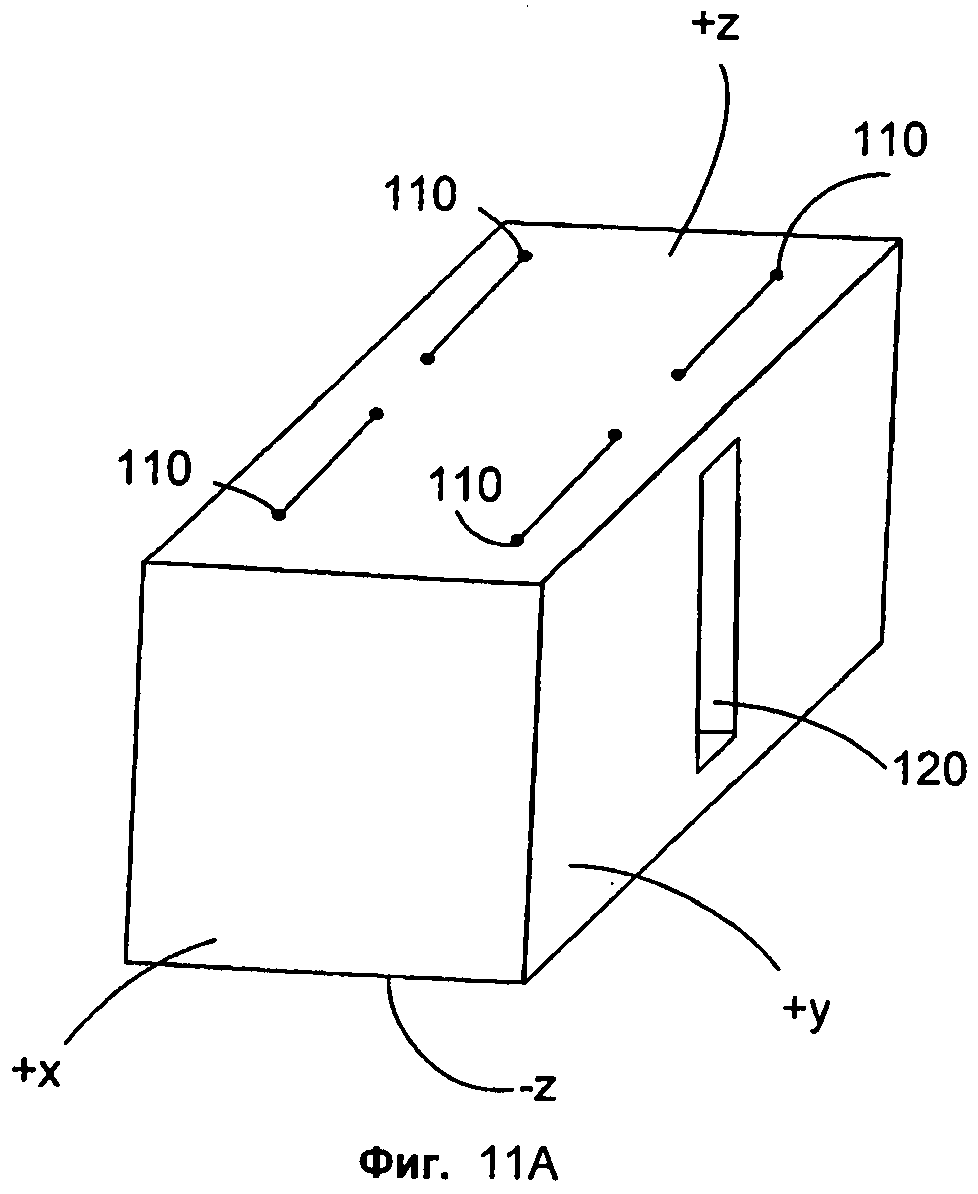

[0042] Фиг.11А - перспективное изображение моноблока Фиг.10А, демонстрирующее циклы обработки, выполненные на нем;

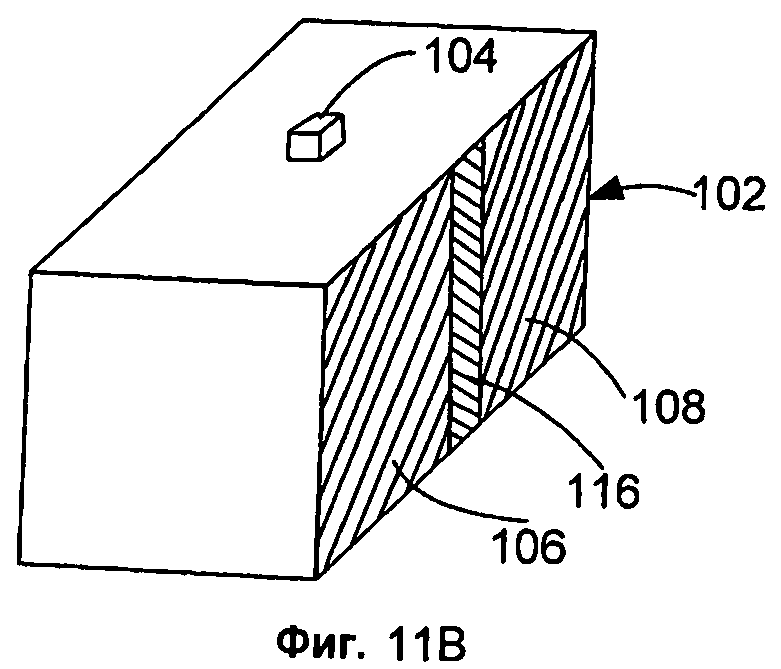

[0043] Фиг.11 В - перспективное изображение балансира для квадрупольного ответчика Фиг.11А;

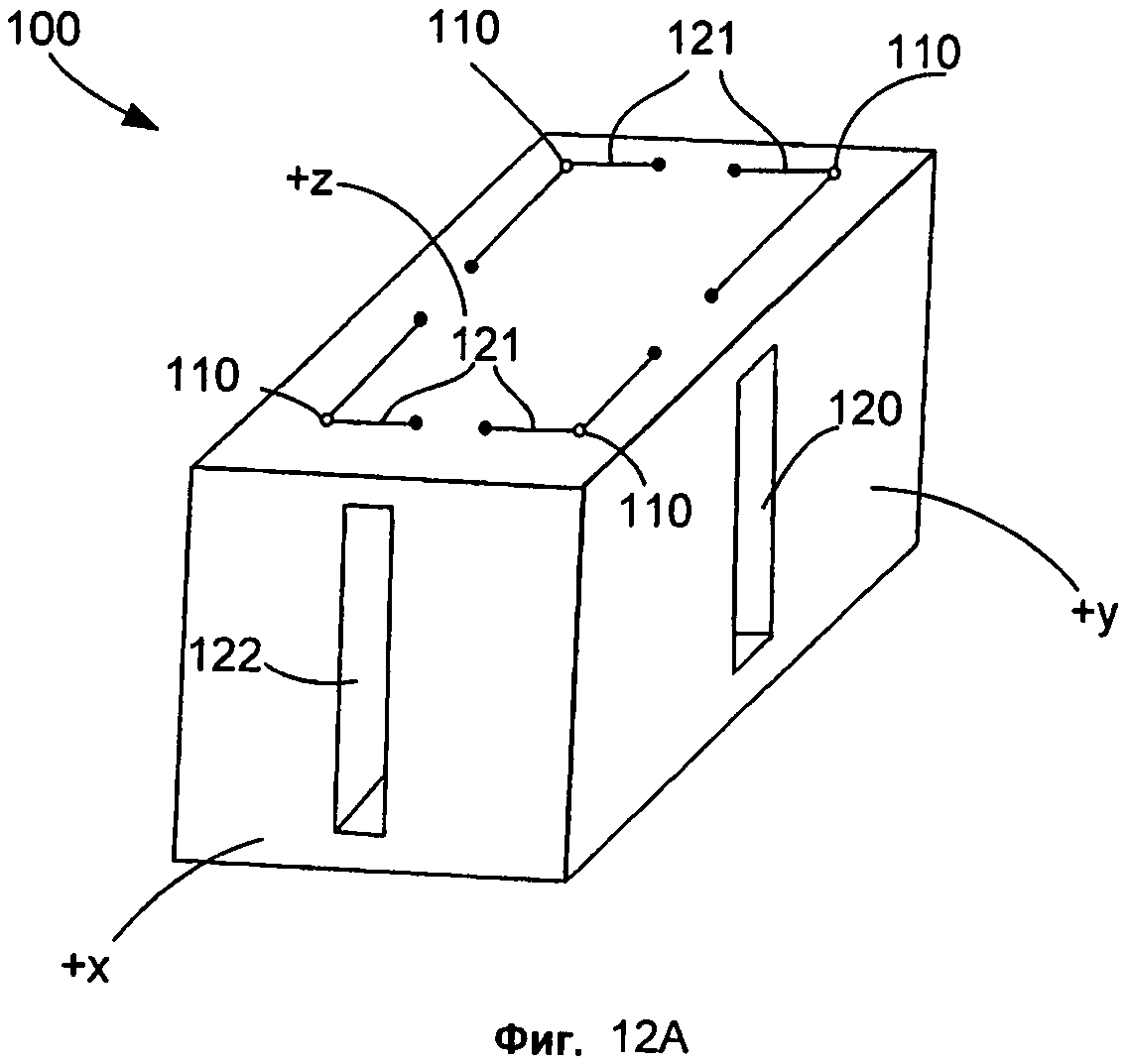

[0044] Фиг.12А - перспективное изображение моноблока Фиг.11А, демонстрирующее дополнительные циклы обработки, выполненные на нем;

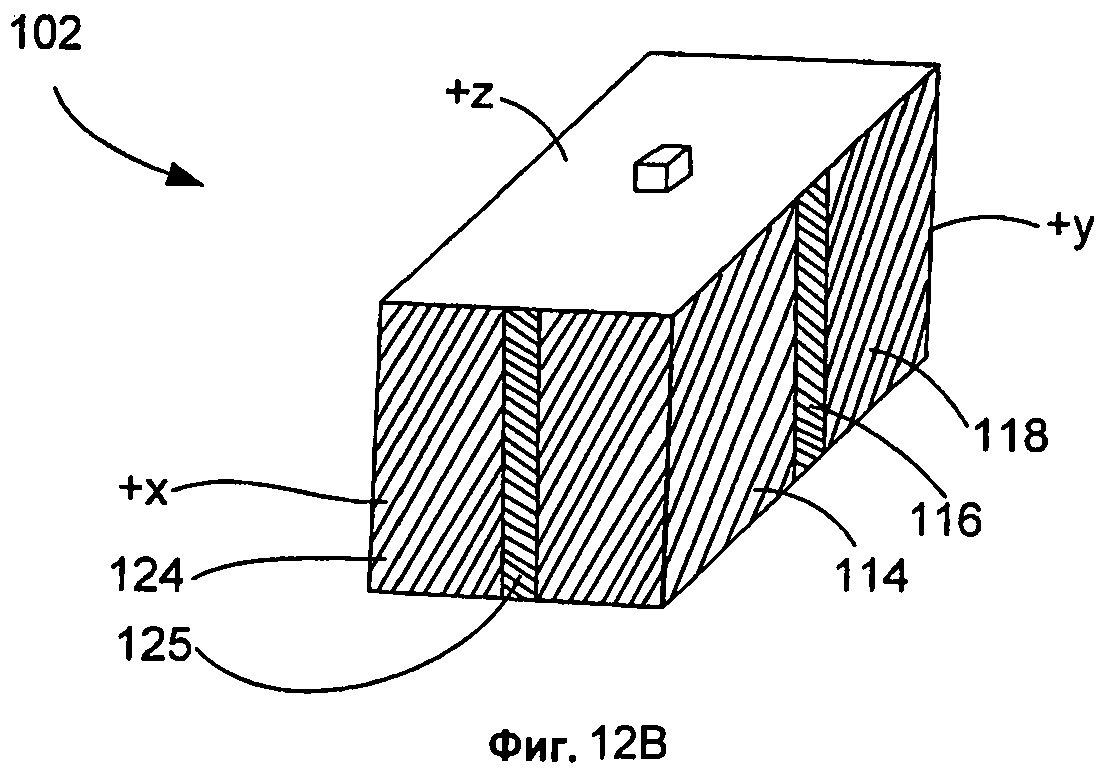

[0045] Фиг.12 В - перспективное изображение балансира для квадрупольного ответчика Фиг.12А;

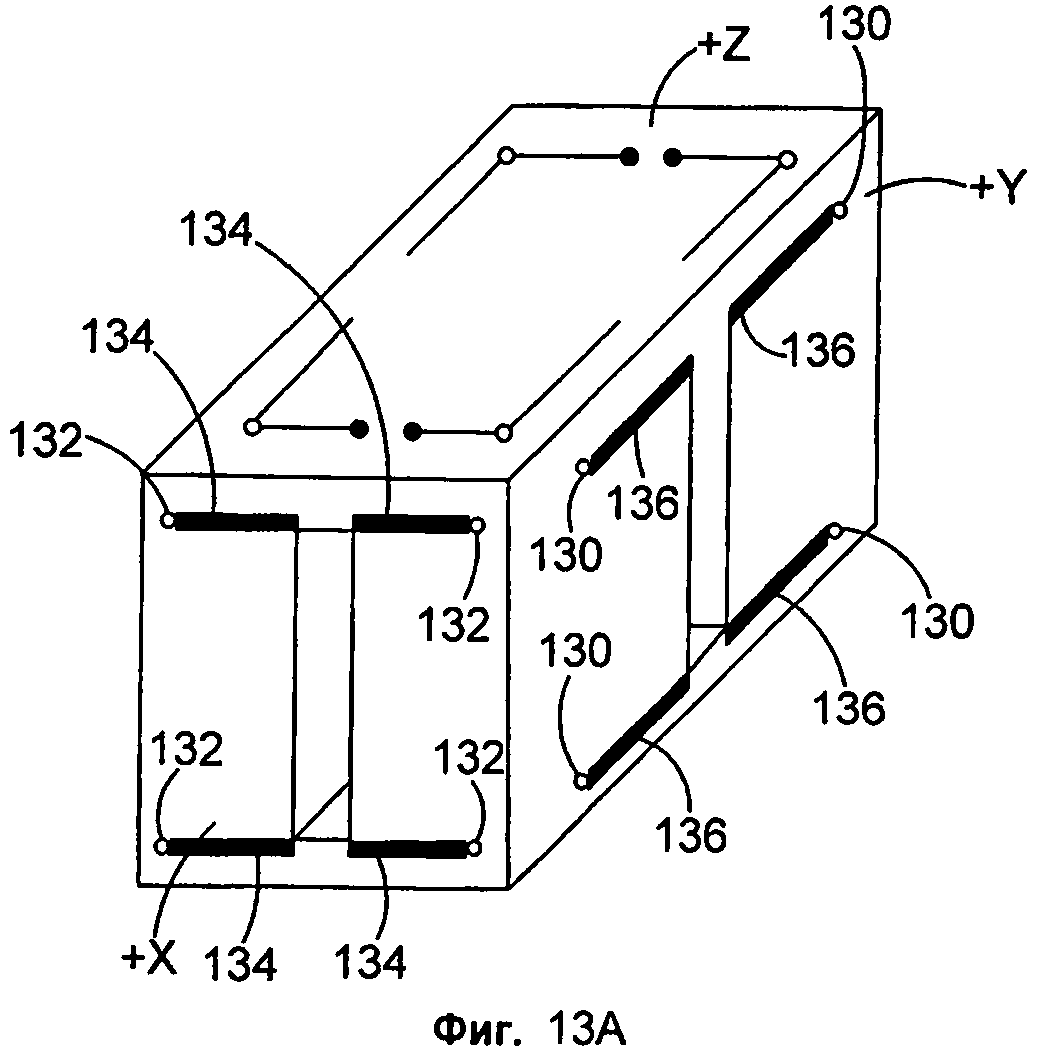

[0046] Фиг.13А - перспективное изображение моноблока Фиг.10А, 11А, и 12А, демонстрирующее дальнейшие циклы обработки, выполненные на нем;

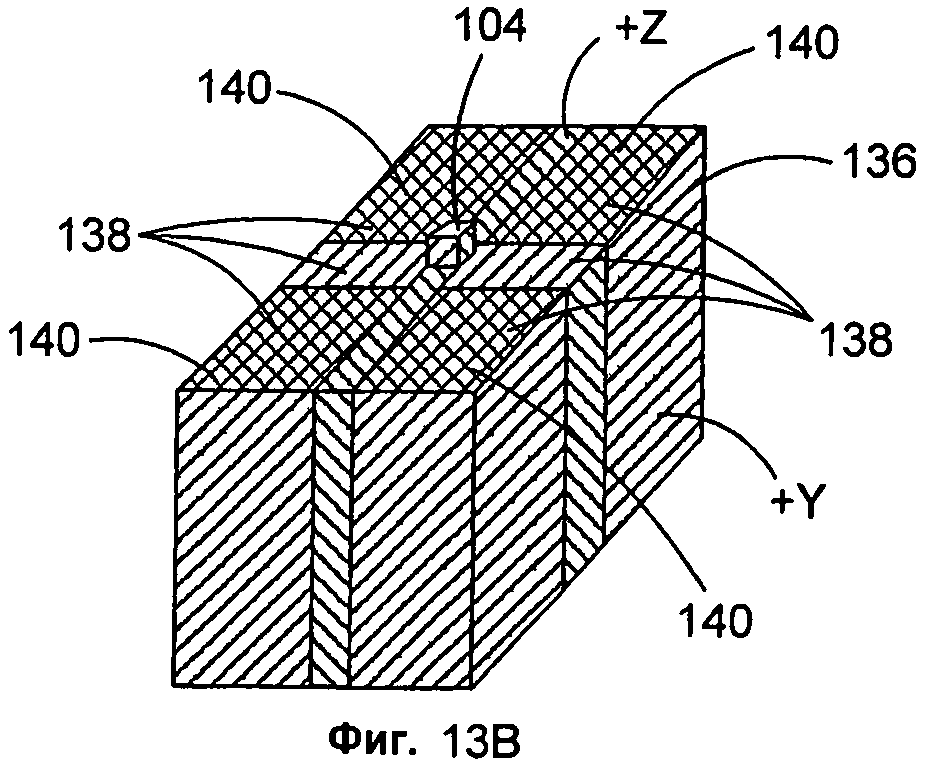

[0047] Фиг.13 В - перспективное изображение балансира, изготовленного из моноблока Фиг.13А;

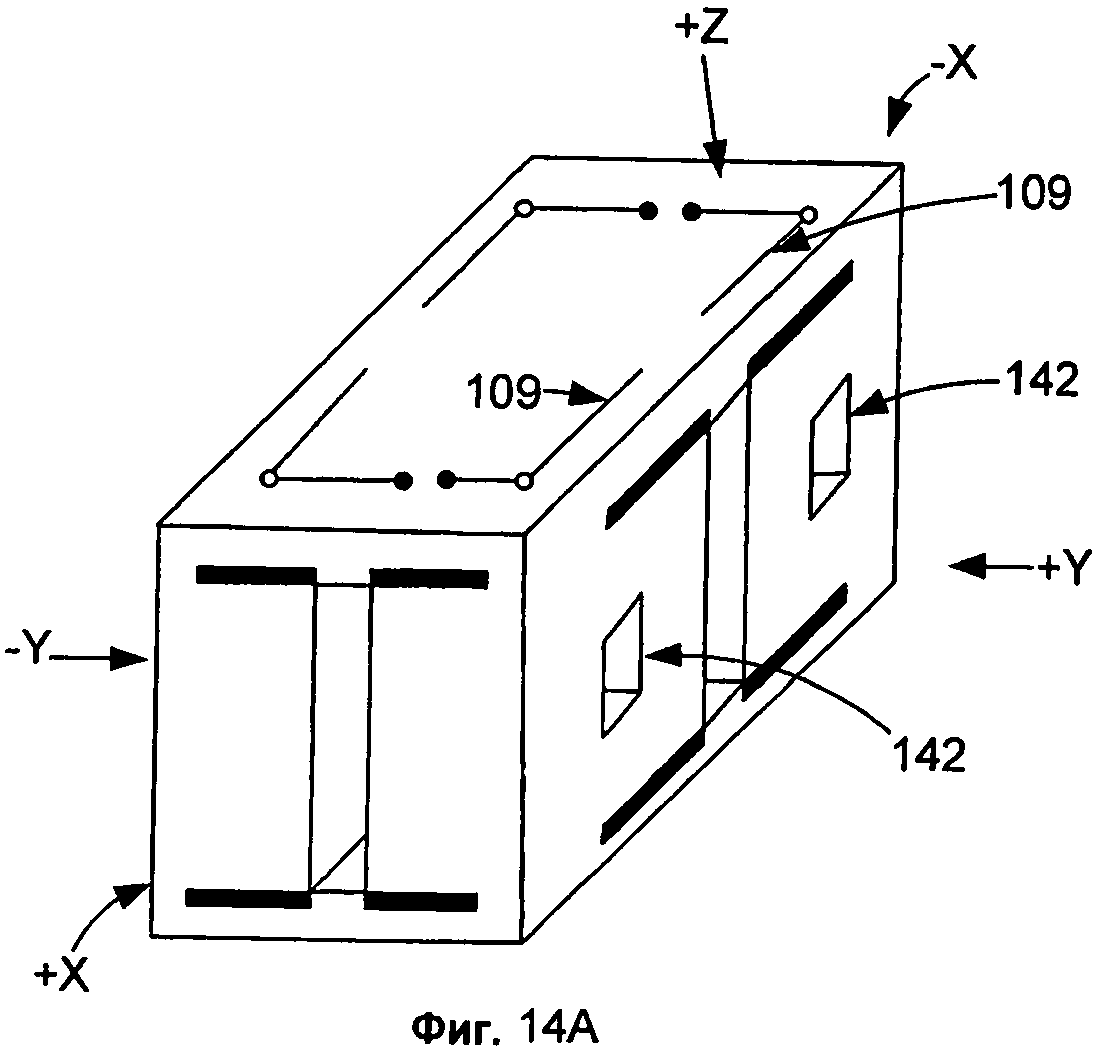

[0048] Фиг.14А - перспективное изображение, демонстрирующее гнезда в корпусе Фиг.13В;

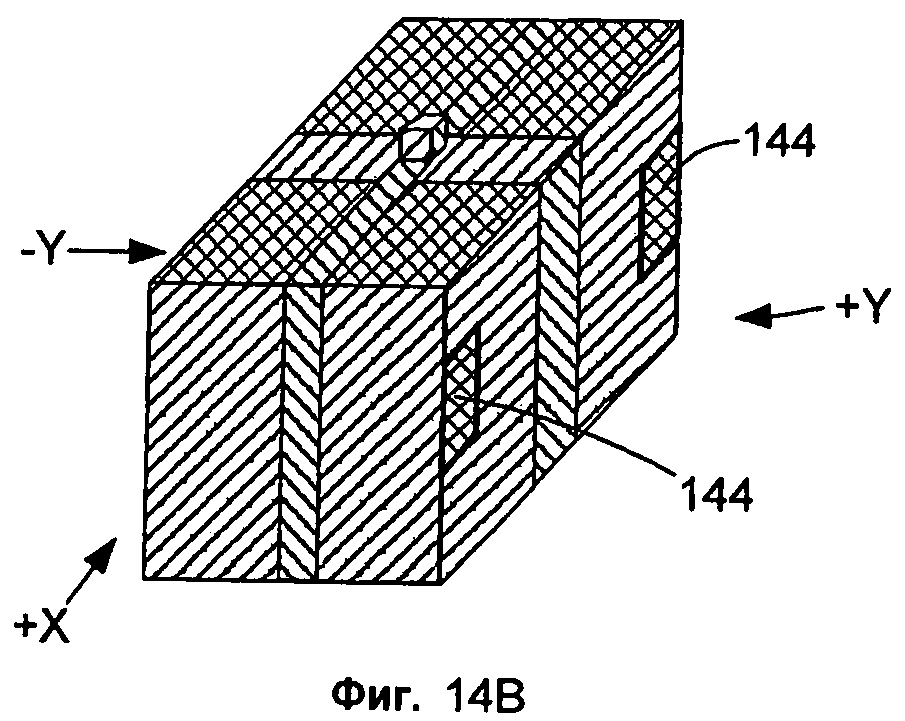

[0049] Фиг.14В - перспективное изображение, демонстрирующее положение датчиков зазора для балансира Фиг.14А;

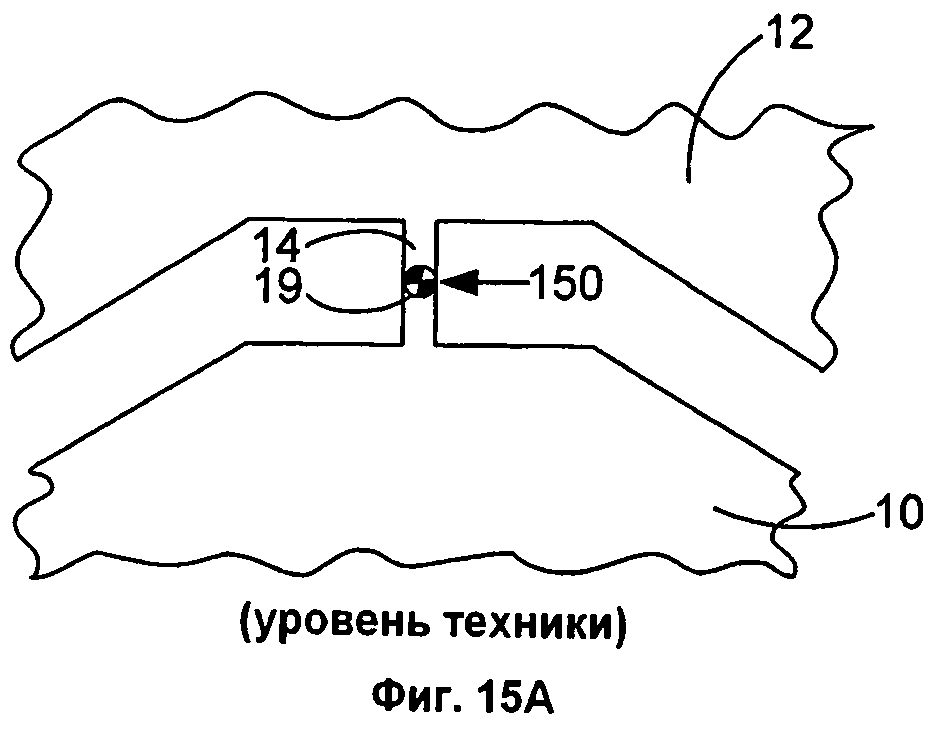

[0050] Фиг.15А - увеличенное изображение участка изгиба для прототипа квадрупольного ответчика типа на Фиг.1; и

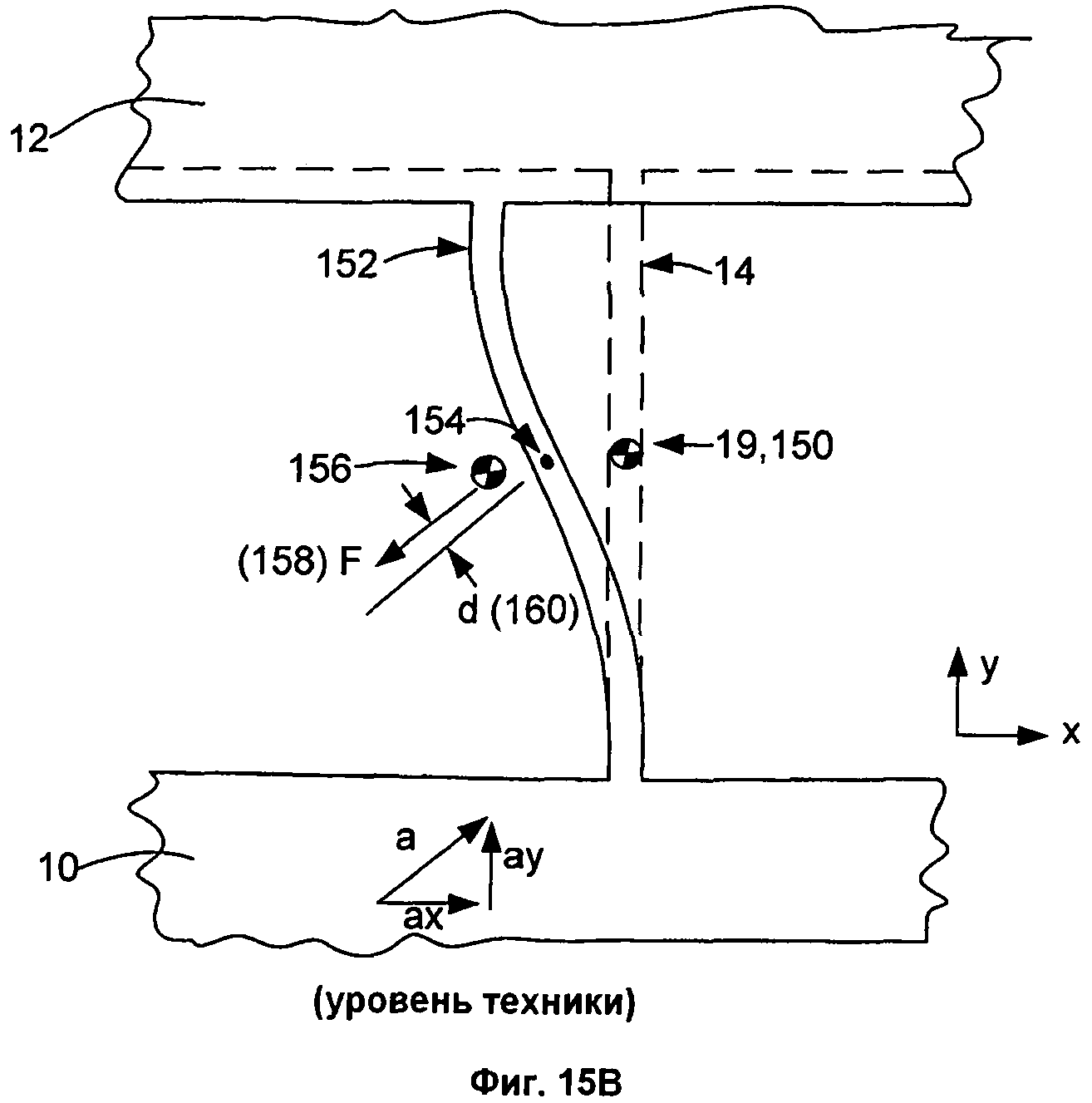

[0051] Фиг.15В - увеличенное изображение участка изгиба с Фиг.15А, демонстрирующее действие ускорения.

ПОДРОБНОЕ ОПИСАНИЕ

[0052] Настоящее имеет в виду прежде всего Фиг.1, которая схематически демонстрирует боковой вид прототипа квадрупольного ответчика 8 (как в патенте США №7,360,419, выданном Френчу и др., и в опубликованной патентной заявке США №US2006/0207326 А1). Это двухмерная заготовка, составляющая корпус 10, квадрупольный груз 12 (балансир), и изгиб перемычки 14, который соединяет квадрупольный груз 12 с корпусом 10. Вся конструкция может быть удобно вырезана из одной заготовки с помощью электроэрозионного станка (ЭЭС), с зазором 16 полностью вокруг квадрупольного ответчика 12, за исключением тонкой перемычки материала, оставленной для образования изгиба 14. Когда квадрупольный груз или балансир 12 слегка поворачивается в зазоре 16 по оси вращения 19 в ответ на изменение гравитационного градиента, движение регистрируется датчиками, расположенными в гнездах 18, которые также вырезаны из первоначальной заготовки. Каждый датчик расположен так, что когда балансир вращается по оси изгиба 19, расстояние, являющееся шириной зазора между датчиком и поверхностью балансира, изменяется. Выбираются такие датчики, показания которых меняются, когда изменяется это зазорное расстояние, таким образом измеряя угол поворота балансира относительно корпуса. Если в принципе одного датчика достаточно, чтобы провести такое измерение, дополнительные датчики могут дать дополнительные преимущества, такие как снижение чувствительности к термальному расширению и к движению балансира в других направлениях, а также (в случае сверхпроводящего балансира и сенсоров индукционной катушки) позволяет настраивать резонансную частоту балансира по оси изгиба 19, и его ротационное движение можно электрически вычесть из движения другого квадрупольного ответчика в гравитационном градиометре OQR, чтобы измерить дифференциальное движение с максимальной чувствительностью и стабильностью, как описывается в патентной заявке США № US 2006/0207326 А1. Такие множественные сенсорные гнезда (в данном случае их шесть) показаны на Фиг.1.

[0053] Форма квадрупольного груза такова, что ее центр массы расположен как можно ближе к оси вращения 19, определяемой центром изгиба перемычки 14. Два узла с квадрупольными ответчиками располагаются ортогонально по отношению к друг другу, при этом их оси вращения коллинеарно образуют гравитационный градиометр в форме ортогонально ортогонального квадрупольного ответчика, или OQR (как показано также в вышеупомянутом патенте Френча и др.).

[0054] Настоящее имеет в виду также Фиг.2 и 3, которые демонстрируют первый вариант выполнения квадрупольного ответчика 20 в соответствии с настоящей заявкой. Как показано на прототипе, квадрупольный ответчик 20 включает в себя балансир или квадрупольный груз 22, имеющий пару предпочтительно плоских противоположных наружных квадрупольных сторон 23a и 23b, ориентированных параллельно друг другу. Квадрупольный груз 22 размещается внутри корпуса 24, при этом он может слегка вращаться в зазоре 26. Однако балансир 22 соединен с корпусом 24 не с помощью перемычки, но двумя цапфами 28 (Фиг.2,3), выходящими из противоположных наружных квадрупольных сторон 23а, 23b. Цапфы 28 установлены на боковых пластинах 30, которые прикреплены к корпусу 24 болтами 32. Термин «цапфа», как он используется здесь, включает в себя любое конструктивное исполнение, которое обеспечивает соединение балансира 22 с корпусом 24, и оно включает в себя как минимум один участок, который действует как торсионная пружина (также называемая торсионный изгиб, участок изгиба или торсионный пружинный изгиб). То есть цапфы предусматривают торсионные пружинные изгибы. В данном варианте выполнения цапфы 28 крепят балансир 22 к корпусу 24 не напрямую, а через боковые пластины 30. Однако в других вариантах выполнения цапфы 28 могут соединять балансир 22 с корпусом 24 напрямую. Кроме того, в данном варианте выполнения только участок каждой из цапф 28 действует как торсионная пружина. Конкретно участки 29 цапф 28, которые соединяют зазоры между балансиром 22 и боковыми пластинами 30, выполняют функцию торсионных пружин. Ось вращения 34, определяемая продольной осью центров двух цапф 28, располагается, лучше всего если точно располагается, таким образом, чтобы проходить через центр массы квадрупольного груза 22 и быть ортогональной к плоскости боковых сторон 35 корпуса 24 и противоположных наружных квадрупольных сторон 23a и 23b. Такое исполнение обеспечивает два таких узла, которые могут быть легко собраны так, чтобы их оси точно выравнивались коллинеарно продольным осям квадрупольных грузов 22, ориентированных на 900 друг к другу, так чтобы формировать полный градиометр типа OQR.

[0055] На Фиг.2 и 3 боковые пластины 30 изображены так, что они соединяют только пространство у цапф 28, но очевидно, что их можно увеличить таким образом, что когда сборка закончена, они могут не только размещать цапфы 28, но и служить ребрами жесткости, обеспечивающими дополнительную жесткость всему корпусу 24.

[0056] При сборке балансир 22 может быть с высокой точностью установлен в корпус 24, при этом между балансиром и корпусом остается мостик, который удаляется в конце процесса изготовления. Как вариант, можно использовать временные монтажные прокладки и фиксаторы (нет на изображении). Боковые пластины 30 закрепляются на месте перед сверлением и вставлением цапф, так чтобы достигалось точное выравнивание между отверстиями 36, которые просверливаются в пластинах 30, и отверстиями 38, которые просверливаются в балансире. Диаметр отверстий должен быть таким, чтобы цапфы 28 вставлялись на место тугой посадкой через отверстия 36 в боковые пластины и в отверстия 38 балансира.

[0057] Другой вариант возможен, если вместо тугой посадки цапфы образуют из длинного стрежня большого диаметра 300 (Фиг.3А), путем обработки стержня (напр., на токарном станке) так, чтобы убрать материал в двух секциях этого стрежня, таким образом, формируя два торсионных пружинных изгиба (номер 302 на Фиг.3А), так что продольные оси 304 торсионных пружинных изгибов являются коллинеарными продольной оси 306 стержня, и что два торсионных пружинных изгиба 302 находятся на нужном расстоянии друг от друга. В качестве примера на Фиг.3А демонстрируется такой стержень 300 диаметром 0,2 дюйма с врезанными в него двумя торсионными пружинными изгибами 302 диаметром 0,016 дюйма и длиной 0,010 дюйма, на стержне два выступа 308 среднего диаметра, вырезанные из стержня 300 снаружи торсионных пружинных изгибов 302. В данном варианте выполнения весь участок каждой цапфы включает в себя торсионный пружинный изгиб, а цапфа и торсионный пружинный изгиб входят в ту часть, которая соединяет зазоры между балансиром 22 и боковыми пластинами 30. Чтобы получить стержень 300 и цапфы 302 такого альтернативного варианта выполнения, отверстие (не показано) можно сделать насквозь балансира 22. Вставление этих цапф в балансир 22 и корпус 24 на Фиг.3 может осуществляться путем нагрева структуры балансира и корпуса и/или охлаждения стержневого компонента (стержня 300 после обработки), чтобы получить достаточную очистку от термального расширения/сужения. После этого сразу нужно вставить стержень 300 в каждое из трех отверстий по очереди (одно отверстие в балансире 22 и по одному отверстию в каждой стороне корпуса 24) и держать ее на месте, пока все части не станут одной температуры. Например, компонент стержня, изготовленный из штанги титанового сплава диаметром 0,2 дюйма, может быть охлажден до -196°С, а корпус и балансир из ниобия - нагреты до 300°С, чтобы получить зазор в 0,0005 дюйма между штангой и отверстиями для вставления, что в результате даст посадку с натягом в 0,00025 дюйма для всех частей при возвращении к одной температуре.

[0058] Гравитационный градиометр обычно требует, чтобы балансир квадрупольного ответчика с высокой точностью повторяемости вращался относительно корпуса под углом приблизительно 10-12 радиан, при этом с такой же повторяемостью меняя величину зазора между поверхностью датчика (расположенного в одном из гнезд 18, Фиг.1) и примыкающей поверхностью балансира на 10-13 м, в ответ на изменение в гравитационном градиенте в 1 Е. Достигнуть такого высокого уровня повторяемости может быть очень сложно в многокомпонентных конструкциях. Это происходит из-за того, что гистерезис и эффект ползучести, вызываемые снятием напряжений на узлах конструкции, могут вызвать изменения в размерах, соответствующие неприемлемо большой погрешности измерения инструмента, особенно при воздействии неизбежных вибраций при использовании в движущемся транспорте.

[0059] Чтобы избежать данной проблемы, было найдено решение, что если поверхности сопряжения в конструкции соответствующим образом подготовлены и находятся под достаточным сжатием (обеспечиваемым, например, тугой посадкой цапф 28 в боковые панели 30 и в балансир 22, или посадкой с натягом, как описано выше), а затем вся конструкция подвергается воздействию надлежащей высокой температуры, например 1100°С в вакууме, то комбинация отжигающей и диффузной сварки приведет к тому, что вся конструкция станет единым моноблоком со снятым остаточным напряжением. Для этого может потребоваться многоступенчатая процедура.

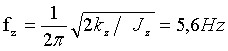

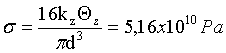

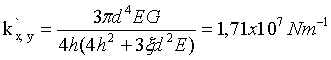

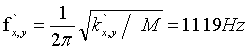

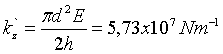

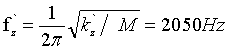

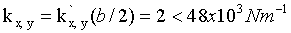

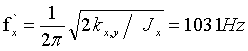

[0060] Примерные размеры и итоговые динамические и статичные качества приведены в следующих двух таблицах. Указанные формулы применяются в рамках теории простой балки для оценки в первом приближении жесткости изгиба при различных ротационных и поступательных движений. Хотя для более детального анализа (напр., с помощью моделирования методом конечных элементов) необходим учет воздействия маленькой высоты торсионных цапф для определения более точной оценки таковых, данные оценочные показатели теории простой балки могут подтвердить, что такой проектный подход дает адекватную жесткость во всех направлениях, без избыточного напряжения при вращении балансира со значительно большим углом по оси изгиба.

[0061] Эта размеры и характеристики совместимы с криогенным гравитационным градиометром, подходящим для мобильной геофизической разведки. Криогенные температуры позволяют использовать сверхпроводящие свойства ниобия благодаря эффекту Мейснера, который позволяет материалу квадрупольного груза сочетать индукцию измерительных катушек с движением квадрупольного груза через использование индуктивных датчиков с помощью squidob (устройств сверхпроводящей квантовой интерференции), которые измеряют эту индукцию с очень малым уровнем шума, с помощью сверхпроводящей оболочки, которая не пропускает токи, производимые магнитным полем земли, и снижает воздействие броуновского движения до приемлемого уровня. Однако это будет реализовано таким образом, что преимущества конструкции, описываемые ниже, также могут быть получены в других проектах градиометра, как, например, градиометр, спроектированный для работы при комнатной температуре.

[0062] В нашем примере высокопрочный титановый сплав выбран для цапф 28, так как он обеспечивает особую прочность и был успешно приварен диффузной сваркой к ниобию в предыдущем прототипе гравитационного градиометра, основанного на изгибе перемычного типа, изготовленном из этого сплава. Однако можно использовать другие сплавы с подходящими характеристиками чистого металла, такого как ниобий.

[0063] С точки зрения получения наилучшего соотношения сигнал/шум очень перспективно иметь подвеску (т.е. торсионные пружины), которая будет относительно гибкой в режиме сигнала (соответствующего относительно низкой резонансной частоте для движения квадрупольного груза относительно корпуса по оси изгиба), но относительно жесткой во всех других режимах (соответствующих относительно высокой резонансной частоте, и отсюда меньшие отклонения и шумы, соответствующие таким нежелательным движениям, для движений квадрупольного груза во всех остальных ротационных и поступательных направлениях). Источниками шума, происходящего от этих других режимов, может быть поступательное ускорение, ротационное ускорение или скорости вращения корпуса вокруг оси, иной, нежели ось изгиба, или это могут быть эффекты более высокого порядка, происходящие от сочетания этих движений. Итоговое преимущество данной конструкции над прототипом следующее.

[0064] Прежде всего, частоты режима ответа поступательного ускорения являются высокими (в нашем примере оцениваются в 1100 Гц) по сравнению с режимом сигнала в 5,6 Гц. Это снижает уровень шума, происходящего от связанных с этим эффектов сдвига центров массы.

[0065] Во-вторых, преимущественный источник ошибок при использовании перемычки (как показано на Фиг.1) - это так называемый эффект «индуцированного диполя», как показано на Фиг.15А и 15В. Фиг.15А демонстрирует укрупненную схему участка изгиба типа прототипа квадрупольного ответчика, показанного на Фиг.1 (однако обратите внимание, что размеры зазора и изгиба на схеме даны не в масштабе, но увеличены для ясности). На Фиг.15А корпус 10, балансир 12 и изгиб перемычки 14 показаны в их номинальной после обработки положении и форме. Ось изгиба 19 расположена вдоль центральной линии изгиба. Балансир был обработан и обрезан так, что его центр тяжести 150 находится (так близко, насколько возможно) на оси изгиба 19.

[0066] Фиг.15В - это схема того же участка изгиба для той ситуации, когда корпус ускоряется с примерным ускорением по вектору «а», векторные составляющие ах и ау, как это продемонстрировано. Изгиб перемычки, будучи сделан из эластичного материала, деформируется по направлениям x и y из-за псевдосилы F158 (пропорциональной и противоположной направлению вектора ускорения «а»), возникающей от инерционного сопротивления балансира составляющим ускорение ах и ау. Недеформированный изгиб перемычки показан с помощью пунктирных линий 14, а деформированный - с помощью сплошных линий 152 (отклонение перемычки показано сильно преувеличенно для ясности изображения). Деформированный участок центра изгиба 154 находится в центре деформированного изгиба. Деформированный участок центра масс 156 остается в той же зафиксированной позиции относительно деформированного балансира, как показано на Фиг.15А. Оба смещены в направлениях х и у с их недеформированного положения; для этого типа изгиба перемычки известно, что величина, на которую сдвигается центр масс 156 в направлениях и x и y, приблизительно в два раза превышает величину, на которую сдвигается центр изгиба 154 по каждому из этих направлений, таким образом, они не совпадают. По реалистическому образцу прототипа гравитационного градиометра известно также (напр., рассматривается подробно в разделе 4.2.1.2 работы: Мэтьюз, Р. Мобильный гравитационный градиометр / док. диссерт, кафедра физики, Университет Западной Австралии, Перт, 2002), что такой изгиб более жесткий в направлении y, чем в направлении x при реакции на такое ускорение корпуса; так, например, когда ax и ay равны по амплитуде, как в случае, показано на Фиг.15В, смещение центра масс 156 от первоначального положения 150 в направлении у гораздо меньше, чем его смещение в направлении х, и то же для смещения центра изгиба 154. В результате, линия действия псевдосилы F 158, которая проходит центр массы балансира 156, будет проходить расстояние d 160 от деформированного центра изгиба. (Хотя это было продемонстрировано для случая, когда аx=аy, аналогичный результат сохраняется для всех направлений и амплитуд векторов ускорения, включая те случаи, когда ах и ау не равны, за исключением случаев, когда аx=0 или ау=0.)

[0067] Обозначим массу балансира как ″m″, тогда величина d*m известна как индукционный диполь, то есть диполь массы относительно центра изгиба, который индуцирован ускорением корпуса. Это индуцирует момент на балансире с амплитудой d*m*a=d*F, что известно как индуцированный дипольный момент. Можно показать, что индуцированный дипольный момент пропорционален произведению двух ускорений аx*аy, и отсюда этот момент и итоговое ротационное движение балансира нелинейны по аx и аy. В результате этого возникает нелинейная ошибка или шумовая составляющая в показаниях гравитационного градиометра при использовании такого изгиба перемычки. В проектах прототипа гравитационного градиометра амплитуда такой ошибки индуцированного дипольного момента существенно большая и поэтому ограничивает показатели сигнал/шум, получаемые такими инструментами как аэрофотосъемка, при которой такое ускорение постоянно присутствует.

[0068] Этот эффект появляется в принципе, так как торсионные изгибы типа перемычки являются анизоупругими относительно поступательного ускорения. То есть изгибы типа перемычки имеют большую жесткость при инерционной силе, вызванной ускорением корпуса в одном направлении аy, чем при силе, возникающей из-за ускорения в перпендикулярном направлении аx. Анизоупругость - свойство, которое также ухудшает производительность инерционно-чувствительных инструментов другого типа; как описано в главе 2 уравнение 2.4 работы Лоуренс, А. Современные инерционные технологии. - 2 изд., Спрингер, Нью-Йорк, 1992. Известно, что анизоупругость в суппортах чувствительных элементов в механических гироскопах дает аналогичную нелинейную ошибку в этих инструментах. Такие нелинейные ошибки особенно вызывают осложнения, так как они не могут быть устранены с помощью стандартных линейных методик фильтрации сигнала, и из-за эффекта, известного как перекрестная модуляция, они могут трансформировать в другом случае несущественные высокочастотные ошибки в значительные низкочастотные ошибки.

[0069] Напротив, данное применение обеспечивает изоупругий изгиб, соединяющий балансир с корпусом квадрупольного ответчика. В результате нелинейная ошибка индуцированного диполя или источник шума может быть абсолютно устранена (на практике, производственные допуски могут дать остаточное количество анизоупругости, которая, однако, может быть гораздо меньшей, чем ее величина, присущая изгибу типа перемычки). Изоупругость изгиба двух цапф возникает из-за симметрии жесткости двух цапф при нагрузке инерционной реакцией балансира по отношению к боковым (перпендикулярным оси изгиба) ускорениям аx и аy корпуса по сравнению с асимметричной жесткостью, когда изгиб перемычки нагружен аналогично. Как следствие, требования к изоляции инструмента от поступательных ускорений (или такая же необходимость последующей обработки исходных данных с помощью измерения этих ускорений и вычитания из показаний калиброванных инструментов) можно существенно уменьшить. Так как этот вариант выполнения в норме предполагается использовать в воздушном транспорте (для аэрофотосъемки) и так как трудно и дорого обеспечить изоляцию поступательных ускорений воздушного средства, вызванных турбулентностью (особенно для двойной амплитуды, происходящей от низкочастотной турбулентности), то этот вариант выполнения представляется перспективным для улучшенных показателей отношения сигнал/шум при существенно сниженной трудности и стоимости.

[0070] Представляется полезным также использовать стопперы ограничения движения, также известные как ограничители хода (не показаны на Фиг.2), для ограничения ротационного движения балансира по оси изгиба углом не большим, чем, например, 0,0015 радиан, чтобы не приближаться к пределу упругости всего торсионного изгиба, и чтобы балансир не сталкивался с сенсорами, измеряющими зазор, в гнездах 18. Это ограничение гораздо больше, чем движение, соответствующее требуемому уровню сигнала для гравитационных градиентов плюс нежелательное ротационное ускорение, которому подвергается инструмент.

[0071] Получение этих преимуществ для метода изготовления, описанного выше, может зависеть от того, насколько успешной была высококачественная сварка (например, диффузная) цапф 28 и поверхности отверстий 36, 38 в балансире 22 и боковых пластинах корпуса 30, в которые туго посаживаются цапфы 28. При воздействии торсионной нагрузки напряжение является наиболее высоким на внешнем диаметре (при условии кругового сечения) цапфы 28, и это напряжение передается как высокое касательное напряжение через диффузную сварку.

[0072] На Фиг.4 и 7 балансир изображен в форме бабочки только для соответствия формам одновременно рассматриваемых заявок, приведенных ниже. Эта форма происходит из-за требования конструкции прототипа изгиба перемычки располагать перемычку на центре массы балансира, плюс необходимые характеристики конструкции, получаемые при снижении толщины центрального участка балансира таким образом, что изгиб балансира компенсирует эффект индуцированного диполя, проиллюстрированный на Фиг.15. Эта форма бабочки и соответствующие ей характеристики конструкции, однако, необязательны в данной заявке. Например, центральный участок можно сделать толще, чтобы уменьшить изгиб балансира.

[0073] Ниже приводится два альтернативных метода изготовления.

[0074] В одном из таких альтернативных методов изготовления, продемонстрированном на Фиг.4 и 8, заявленном в предварительной патентной заявке США 61/108,268 под названием «Гравитационный градиометр с торсионными изгибными шарнирами» (выдан Б. Френчу), а также в одновременно поданной патентной заявке США под названием «Гравитационный градиометр с торсионными изгибными шарнирами» (выдан Б. Френчу и К. Кэрроллу), балансир 40 и половинки корпуса 50 сначала вытачиваются из трех отдельных заготовок. Балансир 40 сначала обтачивается так, чтобы получить два интегрированных выступающих цилиндрических участка, по одному на каждой стороне балансира 40. Балансир 40 (включая цилиндрические участки) затем отжигается, а после этого формируются цапфы 47 в цилиндрических участках путем обточки до таких толщины и длины, которые дадут нужные характеристики изгиба. Соответственно в этом варианте выполнения весь участок каждой цапфы 47 включает в себя участок изгиба 46, а обе цапфы 47 и участки изгиба 46 заключены в область, соединяющую зазоры между балансиром 40 и половинками корпуса 50. После обточки цилиндрических участков формируются выступы 44. Выступы 44 являются коаксиальными и фиксировано соединенными (т.е. интегрированными) с цапфами 47, и каждый выступ располагается снаружи каждой из цапф. Выступы 44 имеют толщину, большую, чем толщина цапф 47. В тех вариантах выполнения, где участки изгиба 46 имеют круглое поперечное сечение, толщина также называется диаметром. Например, участки изгиба 46 могут иметь такую же конечную толщину и длину, как те, что относятся к ранее описанным участкам торсионных изгибов, имеющим 0,40 мм в диаметре и 0,25 мм длины. Участки изгиба 46 в продемонстрированном варианте выполнения имеют круглое поперечное сечение. Размеры выступов 44 могут быть различны, но один порядок величины, больший (4 мм к 2,5 мм), чем участки изгиба 46, даст существенное преимущество. Как и ранее, ось вращения итоговой конструкции будет определяться выравниванием двух участков торсионного изгиба 46, так что каждая ось проходит как можно ближе к центру массы балансира 40 и является ортогональной боковым поверхностям балансира 40. Законченные внешние цилиндрические участки 48 выступов 44 также являются концентрическими данной оси. Обратите внимание, что ни выступы 44, ни участки изгиба 46, ни внешние участки 48 выступов не должны быть обязательно цилиндрическими. Они могут иметь любое поперечное сечение (обсуждению подлжеит ниже сечение участков изгиба 46).

[0075] Корпус 42 формируется (как указано выше) из двух отдельно обточенных половинок 50, изображенных на Фиг.4 и 5, которые последовательно соединяются (напр., болтами, не показано) по двум зачищенным и отполированным поверхностям 52, чтобы обеспечить высококачественную диффузную сварку. Два прецизионных v-образных желобка 54 вытачиваются в этих поверхностях, чтобы сформировать двухкулачковый патрон или зажим при сборке вокруг внешних участков 48 выступов 44 балансира 40. Легкое превышение диаметра выступов 44 относительно сторон желобков 54 (которые образуют зажимы) делается, чтобы добиться высокого контактного давления, необходимого, чтобы получить плотную высококачественную диффузную сварку при подходящей высокой температуре, например, 1100°С. Боковые пластины 56, в которых расположены v-образные желобки 54, интегрированы с соответствующими половинками корпуса 50, и могут покрывать всю стороны корпуса 42. Фиг.5 показывает всю структуру, в частично собранном виде.

[0076] Чтобы гарантировать размерную стабильность окончательно приваренной и закаленной конструкции, сопрягаемая поверхность 52 и установочная поверхность 54 должны находиться под позитивным давлением во время сборки.

[0077] Другой примерный метод получения нужного позитивного давления рассматривается в отношении Фиг.6. Метод направлен на то, чтобы способствовать приложению необходимого высокого давления зажима при сборке сопрягаемых поверхностей 52, участков выступов 44 с установочными поверхностями 204. Давление на выступы 44 прикладывается через установочные поверхности 204. Однако может быть трудно получить такое высокое давление зажима одновременно на обеих группах компонентов. В варианте, представленном на Фиг.6, прецизионное отверстие 200 просверлено, когда две половинки корпуса 50а, 50b зажаты с тонкой прокладкой 202 между ними. Половинки корпуса 50а, 50b потом разделяются и прокладка 202 удаляется. Потом на электроэрозионном станке делаются круговые надрезы 203 в верхней половине корпуса 50а, обычно в форме тонкой щели, концентрической в соответствии с отверстием 200. Лучше разделить на станке надрез или щель 203 на две части 203а и 203b другим надрезом 205, таким образом сделав два язычка 206. При повторной сборке без прокладки 202 необходимая сила сжатия достигается на сопрягаемых поверхностях 52 и на каждом из двух выступов 44, все одновременно, чтобы обеспечить диффузионную сварку при нагреве. Надрезы 203, 205 и итоговые язычки 206 обеспечивают радиальную гибкость по крайней мере верхней установочной поверхности 204 у выступов 44, что поможет обеспечить сильное зажимное давление одновременно на зажимаемой поверхности соприкосновения и на сопрягаемых плоскостях 52.

[0078] Вся методика, описанная в отношении Фиг.4, 5 и 6, представляет несколько преимуществ. Во-первых, расширенные боковые пластины 56 могут существенно увеличить устойчивость всей конструкции корпуса 42, выступая как вспомогательные стенки, снижающие деформацию, которой подвергается корпус 42 при воздействии сил ускорения, передаваемых через крепления на корпус. Конечно, можно проделать вырезы в боковых пластинах 56 для облегчения структуры, и их предпочтительно поместить (как указано на 58) над гнездами 60, где помещены и вставлены в конструкцию датчики (не показано). Отдельная обточка балансира 40 образует открытый доступ к контактирующим поверхностям балансира для отделочных процессов и микроскопического обследования на предмет отделочных повреждений и загрязнений, и т.п., которые, как показал опыт, могут при сверхпроводящих температурах привести к скачкам квантованного потока или течений потока, которые создают помехи при позиционном измерении методом SQUID. Однако в основном из-за того, что цапфы 47 (которые в этом варианте выполнения аналогичны участкам изгиба 46) интегрированы с балансиром 40, при сравнении с вариантом выполнения на Фиг.2 и 3, данный метод устраняет необходимость двух из четырех диффузно приваренных соединений, которые держат торсионные изгибы, и может увеличить участок сварки двух других соединений на коэффициент 100, и рычаг передачи режущего момента на соединении в ответ на вращение балансира по оси изгиба на коэффициент 10, уменьшая режущее давление на соединение в ответ на такую нагрузку с коэффициентом в несколько сотен и соизмеримо сокращая возможность ползучести.

[0079] Тот же принцип можно применить к другим схемам, как показано, например, на Фиг.7 и 8. Для вариантов выполнения 7 и 8 балансир 70, выступы 72 и цапфы 73 изготавливаются цельным куском и вырезаются таким образом, чтобы центр тяжести структуры располагался как можно ближе к оси вращения 75. И также в этом варианте выполнения весь участок каждой цапфы 73 включает в себя участок изгиба 74 и обе цапфы 73, и участки изгиба 74 заключены в область, соединяющую зазор между балансиром 70 и корпусом. Корпус 76 изготавливается из двух отдельных заготовок 78, 80. В этой варианте корпус разделен в поперечном направлении, как показано на Фиг.8. Прецизионные направляющие отверстия 81 и штифты 82, расположенные на периферии участков корпуса 78 и 80, обеспечивают точное выравнивание. Временные направляющие отверстия и штифты, проходящие через балансир 70, могут обеспечить ротационное позиционирование балансира, если это необходимо. Так как предпочтительно, чтобы не оказывалось зажимного давления по оси на соединениях выступов и корпуса 84 из-за хрупкости изгибов 74, здесь, а также на сопрягаемых поверхностях двух отверстий в корпусе 86, 88 можно применить эвтектическую пайку после свободной посадки выступов 72 в отверстия в корпусе 86, 88.

[0080] В вариантах выполнения на Фиг.4-8 цапфы соединяют балансир с корпусом не напрямую, а через выступы.

[0081] Во втором альтернативном методе изготовления, заявленном в предварительной заявке США 61/108,271 под названием «Гравитационный градиометр с торсионными изгибными шарнирами» (выдан К. Кэрроллу), а также в одновременно поданной патентной заявке США под названием «Гравитационный градиометр с торсионными изгибными шарнирами» (выдан Б. Френчу и К. Кэрроллу) необходимость механической сборки квадрупольного ответчика из отдельных частей может быть полностью устранена формированием единой конструкции - корпуса, балансира и цапф - из единого первоначального моноблока материала путем использования разных операций обработки. В этом варианте выполнения, аналогичном вариантам на Фиг.4-8, весь участок каждой цапфы является участком изгиба, и цапфы и участки изгиба заключены в область, соединяющую зазор между балансиром и корпусом. В данной методике нет собираемых механических соединений между балансиром, элементами изгиба и корпусом, что таким образом фактически устраняет возможность гистерезиса и ползучести в таких соединениях. Здесь термин «моноблок» означает массу сплошного твердого материала без механических соединений. Масса может быть гомогенной по составу (например, треугольный брус чистого ниобия, в котором цилиндрический стержень из титанового сплава, такая как приводится для цапф в Таблице 1 (выше), вставляется в цилиндрическое отверстие, просверленное в брусе из ниобия, а затем диффузно приваривается и подвергается отжигу или заливается на место путем вливания титанового сплава в расплавленную форму в цилиндрическое отверстие, просверленное в брусе из ниобия, а потом все затвердевает).

[0081 а] Пример процесса изготовления, используемого в данной методике, описывается здесь. Данный процесс начинается с формирования моноблока из подходящего материала в нужную первоначальную форму с помощью любых способов обработки (напр., фрезерования). Чтобы материал подходил, он должен иметь характеристики, совместимые с итоговым квадрупольным ответчиком, чтобы получать необходимые эксплуатационные характеристики. Например, торсионные цапфы должны быть достаточно стойкими, чтобы они могли поддерживать балансир при ожидаемой нагрузке, не ломаясь и не прогибаясь. Коэффициент его упругости должен находиться в пределах возможности для обеспечения торсионной жесткости в торсионных цапфах, так чтобы итоговая ротационная резонансная частота (которая также зависит от плотности материала) находилась в пределах, необходимых для применения гравитационного градиометра. Его жесткость также должна быть достаточно высокой, чтобы деформация корпуса и балансира была предельно низкой, чтобы не исказить работу гравитационного градиометра. Несколько связанных с применением характеристик, таких как внутреннее трение, вязкоупругость и коэффициент добротности (ср. Лэйкс, Р. С.Методы измерения вязкоупругости / Обзор научных инструментов, т.75, №4, апрель 2004, С.797-810), также должны быть такими, чтобы гистерезис и ползучесть в торсионных цапфах были достаточно низкими, чтобы квадрупольный ответчик мог работать с необходимой эффективностью, напр., в условиях смещающего течения. Первоначальная форма моноблока является подходящей, если она совместима с нужной итоговой формой корпуса и балансира, а также если она позволяет выполнять ряд станочных операций, с помощью которых вырезают балансир из цельного блока, напр., блок должен иметь такую форму, чтобы он мог быть надежно закреплен в зажимах во время выполнения каждой из станочных операций.

[0082] Фиг.9А демонстрирует пример первоначальной формы моноблока, треугольного блока 100 с противолежащими параллельными сторонами. Для использования в данном документе шесть сторон этого блока обозначены как +x, -x, +y, -y, +z и -z; такие же обозначения используются, чтобы обозначать соответственно расположенные стороны балансира. Фиг.9В демонстрирует форму балансира 102 и одной из двух цапф 104 (на стороне +z балансира), которые вырезаны из моноблока 100; идентичная цапфа также вырезается из моноблока 100, коллинеарный показанной цапфе 104, вторая цапфа выступает из стороны -z балансира (здесь на Фиг.9В не видно). Цапфа 104 изображена как имеющая квадратное сечение, такая форма получается при использовании данной обточной методики, а также она имеет важное необходимое качество изоупругости в ответ на поступательное ускорение балансира относительно корпуса в направлениях x и y. Очевидно, что первоначальный моноблок 100 должен быть больше, чем балансир 102 плюс цапфы 104.

[0083] Фиг.10А обозначает ряд станочных операций, которые формируют участки сторон +x и -y балансира 102 из моноблока 100, как частично указано на нижних слева до верхних справа заштрихованных участках 106, 108 на стороне +y балансира 102 на Фиг.10В (соответствующие участки на стороне -y балансира 102 изготавливаются так же, но не показаны штриховкой на Фиг.10В, т.к. сторона -y балансира не видна на Фиг.10В). Первичные станочные операции - это 4 надреза 109, которые можно сделать на электростатическом станке (ЭСС). Вторичные станочные операции, облегчающие операции на ЭСС, также указаны, это 4 отверстия 110, проделанные перпендикулярно к стороне +z моноблока 100 через моноблок 100 на сторону -z моноблока; это можно сделать разными способами, например сверлением или погружной резкой с помощью ЭСС. Вышеупомянутые операции ЭСС (каждая) включают в себя продергивание ЭСС струны через одно из 4 отверстий 110, далее протягивание ЭСС струны в направлении или +x, или -x, чтобы образовать двухмерные разрезы 109, являющиеся параллельными сторонам +y и -y моноблока.

[0084] Фиг.11А обозначает станочную операцию, которая вырезает остальную часть стороны +y балансира 102 из моноблока 100, как указано на заштрихованных участках от верхнего левого для нижнего правого 116 на стороне +y балансира на Фиг.11В. Это фрезеровочная операция, при которой фрезеровочный инструмент направляется к моноблоку 100 от стороны +y, вырезая треугольную щель 120 из моноблока на глубину, достаточную, чтобы дойти до поверхности +y балансира 102.

Высота вырезанных щелей 120 в направлениях +z/-z должна быть достаточно большой, чтобы полностью вырезать сторону +y балансира 102 в этом направлении. Ширина вырезанных щелей 120 в направлении +x/-x должна быть достаточно большой, чтобы дойти или перехлестнуть участки стороны +y балансира 102, которую уже вырезали в предыдущей операции ЭЭС. Обратите внимание, что аналогичная фрезеровочная операция должна проводиться также на стороне -y моноблока 100, чтобы вырезать оставшуюся часть стороны -y балансира 102.

[0085] В этом моменте стороны +y и -y балансира 102 полностью должны быть вырезаны из первоначального моноблока 100, как показано на Фиг.11В.

[0086] Фиг.12А обозначает ряд станочных операций, которые вырезают стороны +x и -x балансира 102 из моноблока 100. Четыре ЭСС надреза 121 проделываются сначала проведением струны ЭСС через четыре просверленных отверстия 110, которые впервые показаны на Фиг.10А, затем продергиванием этих струн в направлении +y или -у, чтобы образовать двухмерные разрезы 121, параллельные сторонам +x и -x моноблока 100. Участки стороны +x балансира 102, которые вырезаются этими операциями, обозначены штриховкой 124 снизу слева до верха направо на этой стороне на Фиг.12В (соответствующие области на стороне -x балансира вырезаются так же, но не показаны штриховкой на Фиг.12В, так как сторона -x балансира 102 не видна на Фиг.12В). Затем проделываются две вырезанные щели 122 по одной на сторонах +x и -x моноблока 100 (щель 122 на стороне +x показана на Фиг.12А), что вырезает оставшиеся части сторон +x и -x балансира из моноблока 100. Участок стороны +x моноблока, вырезаемый этими фрезеровочными операциями, показан штриховкой 125 сверху слева до низа направо на Фиг.12В. (Соответствующий участок на стороне -x балансира вырезается так же, но не показан штриховкой на Фиг.12В, так как сторона -x балансира не видна на Фиг.12В.) Высота вырезанных щелей 122 в направлениях +z/-z должна быть достаточно большой, чтобы полностью вырезать стороны +х и -х балансира 102 в этом направлении. Ширина вырезанных щелей 122 в направлении +y/-y должна быть достаточно большой, чтобы дойти или перехлестнуть участки сторон +х и -х балансира 102, которые уже вырезали в предыдущей операции ЭЭС.

[0087] В этом моменте стороны +у, -у, +х и -х балансира полностью должны быть полностью вырезаны из первоначального моноблока.

[0088] Фиг.13А обозначает ряд станочных операций, которые вырезают стороны +z/-z балансира из моноблока, а также две цапфы 104. Данные операции подразумевают сначала проделывание четырех отверстий 130, перпендикулярных стороне +у через сторону -у, а еще четырех отверстий 132, перпендикулярных стороне +х через сторону -х; это можно проделать несколькими различными способами, напр. сверлением или погружной резкой с помощью ЭСС. Следующий ряд операций подразумевает проделывание ЭСС разрезов 134, 136, параллельных сторонам моноблока +z и -z, сначала проведением струны ЭСС через каждое из восьми отверстий 130 и 132, затем продергиванием этой струны в направлении +х, -х или +у или -у направлениях. Разрезы ЭСС 134, проделанные струнами, которые продеваются через отверстия 132 в направлениях +х, -х, высвобождают участки стороны +z балансира, которые обозначены штриховкой 138 снизу слева наверх направо, что показано на Фиг.13В. Разрезы ЭСС 136, проделанные струнами, которые продеваются через отверстия 130 в направлениях +у, -у, высвобождают участки стороны +z балансира, которые обозначены штриховкой 140 сверху слева вниз направо, что показано на Фиг.13В. (Участки 140 в некоторой степени перекрывают участки 138.) Соответствующие участки стороны -z вырезаются аналогично теми же операциями.

[0089] Две цапфы 104 также формируются с помощью тех же операций. Толщина этих разрезов ЭСС, по крайней мере, около цапф 104, должна быть равна нужной высоте (т.е. в направлении +z/-z) торсионных цапф. Это можно сделать с помощью струны ЭСС достаточно толстой, чтобы образовать цапфы 104 одним прохождением каждого разреза ЭСС. Как другой вариант, это можно сделать путем множественных прохождений ЭСС более тонкой струной ЭСС, чтобы снять последовательно слои моноблока 100 параллельно сторонам +z и -z моноблока 100.

[0090] Есть несколько размерных параметров, связанных с этими операциями, которые могут оказать большое воздействие на эффективность работы гравитационного градиометра, выполненного с помощью квадрупольных ответчиков. Они включают в себя толщину цапф 104 в направлениях х и у, и высоту цапф в направлении z, кроме того, они все должны быть вырезаны с очень малой погрешностью по их специфическим величинам. Это можно сделать путем проделывания первичных примерных разрезов ЭСС, после чего измерить итоговые размеры торсионных цапф, после его сделать точные разрезы ЭСС, чтобы вырезать торсионные цапфы в соответствии с их окончательными размерами.

[0091] Обратите внимание, что для балансира 102 цапфы 104 не имеют круглого сечения, показанного на предыдущих вариантах выполнения. Вместо этого у них квадратные сечения, как показано для цапф 104 на Фиг.13В. Также обратите внимание, что если части 104 называются цапфами, каждая, на самом деле, может представлять собой большой выступ (подобный выступам 44 на Фиг.4 и 5 и выступам 72 на Фиг.7 и 8) и небольшой участок изгиба, расположенный между концами большого выступа. Чем отличается в работе квадратное сечение от круглого, рассматривается ниже.

[0092] В этом месте стороны +у, -у, +х, -х, +z и -z балансира 102 полностью высвобождены из первоначального моноблока 100, а +z и -z цапфы 104 также вырезаны. Балансир 102 остается присоединенным к остатку первоначального моноблока, который теперь представляет собой корпус квадрупольного ответчика, двумя цапфами. Если многочисленные разрезы остаются на внешней корпусной части моноблока, на месте остается достаточно материала, чтобы гарантировать структурную целостность корпуса.

[0093] Чтобы закончить функционирующий квадрупольный ответчик, необходимо добавить устройства, такие как датчики зазора и стопперы движения. Они располагаются, непосредственно примыкая к балансиру, который встроен в корпус, и поэтому, чтобы их разместить, нужно дальнейшее удаление материала. Фиг.14А демонстрирует примеры гнезд 142, вырезанных в стороне +у корпуса, что можно сделать фрезеровочными операциями перпендикулярно от стороны +у в направлении у на глубину щелей 109. Датчики зазора, вставленные в эти гнезда, примыкают к участкам 144 стороны +у балансира, как показано на Фиг.14В. Датчики зазора, помещенные в этих местах, будут чувствительными к ротации балансира по торсионной оси вращения. Дополнительные датчики могут также быть размещены в гнездах, врезанных, например, в сторону -у корпуса. Аналогичные операции позволят разместить стопперы движения (не показаны).

[0094] Обратите внимание, что очень специфический ряд станочных операций описан выше, чтобы проиллюстрировать ясно и четко принцип изобретения. Очевидно, что эти операции могут проводиться в порядке, отличном от представленного здесь, с тем же результатом. Также можно использовать альтернативные станочные операции с тем же результатом, чтобы вырезать балансир, торсионные цапфы и гнезда для датчиков из первоначального моноблока.

[0095] Предыдущее примерное описание и сопровождающие схемы относятся к квадрупольному ответчику, представляющему собой балансир призматической формы с треугольным сечением, вырезанный из аналогичного первоначального призматического моноблока с треугольным сечением, оставляя их соединенными парой коллинеарных торсионных стержней с квадратным сечением. Эти формы выбраны для примера потому, что из-за их геометрической простоты они представляют наиболее ясную иллюстрацию основных принципов этого изобретения. Однако это примерное описание не ограничивает применение этого изобретения геометрическими формами данного примера. Можно также использовать другие формы и соответствующее размещение датчиков. Кажется абсолютно ясным, что с помощью серии шагов, аналогичных описанным здесь, балансир и цапфы могут быть также вырезаны из первоначального моноблока, имеющего другую форму, и что из первоначального моноблока могут быть вырезаны балансир и изоупругие цапфы, имеющие другую форму. Как особый пример другой формы балансира эта методика может быть использована для изготовления балансира в форме бабочки, как на Фиг.1-8 (выше), из призматического первоначального моноблока с треугольным поперечным сечением. Относительно формы сечения цапфы можно показать, что если два главных вторых статических момента площади поперечного сечения торсионного изгиба (как в квадратном сечении на Фиг.13В) равны, то квадрупольный ответчик будет изоупругим относительно поступательных движений балансира относительно корпуса в направлениях х и у, а отсюда в отношении инерционной нагрузки на балансир, возникающей из-за поступательного ускорения корпуса в направлениях х и у. Другими словами, каждая из цапф имеет поперечное сечение в каждой точке участка оси вращения каждой цапфы. Пара ортогональных осей может определяться упомянутым поперечным сечением. Эта пара ортогональных осей пересекает ось вращения и является ортогональной к ней. Вторые статические моменты площади вокруг каждой из упомянутых ортогональных осей поперечного сечения могут быть равными. Другие особые примеры форм поперечных сечений торсионных изгибов, которые обладают такими характеристиками, - это круг и правильный восьмиугольник, последний можно получить простыми вариациями станочных операций, описанных выше.

[0096] В данном описании принималось, что два участка торсионных изгибов, такие как участки торсионных изгибов 74 на Фиг.7 и 8, являются идентичными друг другу в форме поперечного сечения и в размерах. В целом, это наилучший вариант (т.е. что два участка торсионных изгибов, по одному на каждой стороне балансира, являются идентичными друг другу в форме поперечного сечения и размере, и в длине). Если это так (что будет именоваться, как два участка торсионных изгибов симметричных друг другу), то ответ на любое из двух боковых ускорений, как на Фиг.15В, будет выглядеть как чистое боковое смещение балансира относительно корпуса в направлении, противоположном ускорению, без вращения балансира относительно корпуса. Это называется изоупругим ответом, и квадрупольный ответчик (как описано выше) является изоупругим относительно инерционной нагрузки на балансир, происходящей из-за поступательного ускорения корпуса в направлениях х и у.

[0097] Если два участка торсионных изгибов 74 являются асимметричными относительно друг друга (что означает, что один из участков торсионного изгиба 74 на одной стороне балансира имеет другую форму поперечного сечения или размер, и/или другую длину, отличающуюся от участка торсионного изгиба 74 на другой стороне балансира), то это может (в зависимости от конкретных величин длины двух цапф и их поперечных сечений) дать вращение балансира относительно корпуса в ответ на ускорения корпуса в направлениях х и у (как на Фиг.9), оси такого вращения перпендикулярны осям изгиба (z). Это дополнительное вращение первого порядка не должно повлиять на показатели гравитационного градиента измерительного канала инструмента, так как оно приведет к тому, что каждая половина некоторых из элементов, измеряющих зазор, станет неплоской относительно друг друга, но не будет изменения в среднем расстоянии между одной и другой половинами любого из элементов, измеряющих зазор. Однако могут возникнуть нелинейные компоненты в ответе измерительных элементов на этот тип движения, максимально приемлемая величина такого нелинейного ответа может быть использована для установки верхнего предела максимально допустимого отклонения в длине или размере поперечного сечения между двумя цапфами, вызванными спецификой проекта или неточностью обработки.

[0098] Обратите внимание, что в любом случае увеличенные участки выступов (напр., выступов 72 на Фиг.7 и 8) влияют весьма незначительно на движение балансира в пределах допуска участков изгиба 74 меньшего диаметра. Причина этого в том, что увеличенные участки выступов 72 должны быть существенно толще, чем участки изгибов 74.

[0099] В вышеупомянутых вариантах выполнения цапфы имеют в общем ровные стороны. В альтернативных вариантах цапфы могут иметь изогнутые стороны или шпунтованные концы. Это может снизить концентрацию напряжений.

[100] Хотя выше описывались предпочтительные варианты выполнения изобретения, является очевидным, что в рамках этого изобретения возможны различные изменения.

Реферат

Группа изобретений относится к измерительной технике, в частности к гравитационным градиометрам. Устройство включает корпус, квадрупольный груз, установленный внутри корпуса, упомянутый квадрупольный груз имеет пару противоположных наружных сторон и центр массы между этими сторонами и как минимум два торсионных пружинных изгиба. Эти торсионные пружинные изгибы представляют собой цапфы, соединяющие упомянутые стороны упомянутого квадрупольного груза с корпусом, упомянутые торсионные пружинные изгибы совместно обеспечивают ось вращения, которая проходит через центр массы квадрупольного груза и через оба торсионных пружинных изгиба. Способ включает в себя выбор гравитационного градиометра, имеющего пару квадрупольных грузов, и обеспечение для каждого квадрупольного груза, по меньшей мере, пары торсионных пружинных изгибов. Упомянутые квадрупольные грузы имеют оси вращения, являющиеся коллинеарными и проходящие через центр массы каждого из квадрупольных грузов, упомянутые оси являются общей осью, где квадрупольный груз определяет пару противоположных наружных квадрупольных сторон. Один из упомянутых торсионных пружинных изгибов соединен с каждой из упомянутых противоположных квадрупольных сторон по одному. При этом упомянутые торсионные пружинные изгибы являются коллинеарными и соединяют каждую из упомянутых противоположных наружных квадрупольных сторон с корпусом. 2 н. и 26 з.п. ф-лы, 23 ил., 2 табл.

Формула

(a) корпус,

(b) квадрупольный груз, установленный внутри корпуса, упомянутый квадрупольный груз имеет пару противоположных наружных квадрупольных сторон (поверхностей) и центр массы между упомянутыми наружными сторонами, и

(c) как минимум два торсионных пружинных изгиба, упомянутые торсионные пружинные изгибы представляют собой цапфы, соединяющие упомянутые наружные стороны упомянутого квадрупольного груза с корпусом, упомянутые торсионные пружинные изгибы совместно обеспечивают ось вращения, которая проходит через центр массы квадрупольного груза и через оба торсионных пружинных изгиба.

(a) выбор гравитационного градиометра OQR, имеющего пару квадрупольных грузов, имеющих оси вращения, являющиеся коллинеарными и проходящие через центр массы каждого из квадрупольных грузов, упомянутые оси являются общей осью, где квадрупольный груз определяет пару противоположных наружных квадрупольных сторон, и

(b) обеспечение для каждого квадрупольного груза по меньшей мере пары торсионных пружинных изгибов, где один из упомянутых торсионных пружинных изгибов соединен с каждой из упомянутых противоположных квадрупольных сторон по одному,

при этом упомянутые торсионные пружинные изгибы являются коллинеарными и соединяют каждую из упомянутых противоположных наружных квадрупольных сторон с корпусом.

Комментарии