Устройство и способ для обработки материалов и замкнутая система для обработки сложенных и переплетенных листовых материалов - RU2167004C2

Код документа: RU2167004C2

Чертежи

Описание

Изобретение в общем относится к способу и устройству для приведения листового материала в контакт с обрабатывающей средой. Более конкретно, изобретение относится к усовершенствованному способу и устройству для обескисливания материалов на основе целлюлозы, таких, как книги, журналы, газеты, документы и т.п.

Ухудшение состояния бумаги, книг и газет - это хорошо известная и общепризнанная опасность для долговечности библиотечных и архивных собраний. Размеры опасности по большей части зависят от типа целлюлозы и от производственного процесса, применяемого для получения материала на основе целлюлозы. Однако многочисленные факторы окружающей среды, такие, как загрязнение воздуха, воздействие естественного и искусственного света, разъедание микробиологическими элементами и физическое манипулирование, также играют роль в ухудшении состояния бумаги. Одним из самых неприятных видов ухудшения качества является кислотное разъедание структуры целлюлозы разновидностями кислот, присутствующими в материале целлюлозы, которое может сократить полезный срок службы изделий из бумаги с веков до нескольких лет. Основной вклад в присутствие разновидностей кислот в материале на основе целлюлозы вносят процессы изготовления, используемые для производства целлюлозного материала, и загрязнение воздуха.

Разъедание материала из целлюлозы кислотами приводит к разрушению структуры целлюлозы, что делает бумагу хрупкой и обесцвеченной. Бумажные изделия из волокна древесной целлюлозы особенно подвержены разъеданию, потому что в большинстве случаев древесное волокно нужно обрабатывать разными химическими веществами для получения бумаги с нужной непрозрачностью с достаточным для использования качеством. Многие из химических веществ, применяемых при производстве бумаги, либо кислотные, либо же отстаиваются способами, где применяются кислоты, и некоторое количество разновидностей кислот остается в целлюлозной матрице законченного бумажного изделия. Кислотное разъедание материалов на основе целлюлозы усиливается загрязнением воздуха, которое, по сути, обеспечивает постоянный приток химических веществ, таких, как сера, азот и окиси на основе углерода, которые могут подвергаться гидролизу с образованием кислот. Присутствие этих химических веществ в воздухе не только угрожает ухудшить разъедание самого по себе кислотного бумажного изделия, но с течением времени может создать кислотную среду в бумажных продуктах, которые изначально были щелочными или нейтральными. Ускоренное ухудшение качества вследствие загрязнения воздуха представляет собой существенную долгосрочную опасность в том смысле, что многие библиотечные и архивные материалы размещены в городских условиях и подвержены воздействию высоких уровней промышленных загрязнителей. Таким образом, предотвращение ухудшения качества бумаги из-за разъедания кислотами является по сути двойной задачей, состоящей в нейтрализации кислотной среды, присутствующей в данное время в бумаге, и в нейтрализации разновидностей кислот, которые вводятся с течением времени.

3начительное количество исследований было посвящено разработке химических веществ и способов нейтрализации разновидностей кислот в материале на основе целлюлозы и созданию щелочного буфера, чтобы препятствовать развитию кислотной среды с течением времени. Были разработаны самые разнообразные процессы с использованием разновидностей щелочей для нейтрализации разновидностей кислот, включая методы жидкостной и паровой обработки, например патент США 3.676.055 (метилат магния и метанол); патент США 3.676.182 (щелочные карбонаты и бикарбонаты) и патент США 3.969.549 (летучие алкилы металлов). Однако все химические вещества и методы в этих процессах имеют ряд недостатков, таких, как токсичность, запах, высокая стоимость, реакционная способность разных красок и бумаги и растворимость красок в бумаге, в дополнение к неполной обработке переплетенного материала несмотря на использование методов погружения в жидкость.

В патенте США 4.522.843, выданном 11 июня 1985г. Кундроту, раскрывается использование дисперсий щелочных частиц, состоящих из окиси основного металла, гидроокиси или соли, переносимых инертным газом и жидкими носителями, что позволяет преодолеть многие недостатки известного уровня техники путем создания разновидностей щелочей, которые не образуют вредных продуктов реакции нейтрализации и которые можно легко отстоять для создания щелочного резерва, и жидких носителей, которые являются инертными по отношению к огромному большинству типографских красок, красителей и материалов из целлюлозы. В предпочтительных примерах выполнения изобретения по патенту Кундрота создают обрабатывающий раствор, состоящий из MgO2, частиц, диспергированных в хлорофтороуглеродном (т.е. фреонном) носителе. Труднодоступность хлорофтороуглерода сделало практику патента Кундрота коммерчески неоправданной.

В патенте США 5.409.736, выданном 25 апреля 1995г. Лейнеру и др., описывается использование перфорированных носителей и связанных с ними поверхностно-активных веществ вместо соединений хлорофтороуглерода, используемых в способе Куднрота, в качестве пригодных жидкостных носителей для щелочных частиц. Составы обрабатывающих растворов и способы, раскрытые в этом патенте, используются в сочетании с настоящим изобретением.

В патенте Кундрота описано использование распыляющего сопла, расположенного выше одной погруженной книги для направления широко распыленной отклоненной жидкости вертикально параллельно корешку книги. Этот метод не был слишком эффективен для контактирования участков листов ближе к центру книги, где материал переплетен, и это место иногда называется здесь "пробельным материалом" переплетенного материала.

В патенте США 5.422.147, выданном 6 июня 1995г. Лейнеру и др., раскрывается способ и устройство, которые значительно улучшили эффективность обработки переплетенного материала. Изобретатели обнаружили, что, создавая относительное параллельное перемещение между корешком материала и обрабатывающей средой, можно достичь существенного улучшения как в степени постраничной обработки, так и уменьшении этапов обработки от страницы к странице. В предпочтительном примере выполнения устройства, описанного в этом патенте, обеспечивается погружение материалов из целлюлозы в обрабатывающую среду, за чем следует создание относительного перемещения между жидким растворителем и материалом из целлюлозы в направлении, в общем параллельном корешку материала. Это относительное движение создается либо движением материала из целлюлозы, либо движением обрабатывающей среды, либо тем и другим. Считается, что относительное параллельное перемещение помогает разделять листы материала из целлюлозы, позволяя проникать между ними обрабатывающей среде. Это перемещение также позволяет обрабатывающей среде протекать поперек корешка переплетенного материала, что приводит к более полному охвату обрабатывающей средой.

Коммерческая целесообразность способа массовой обработки для уменьшения кислотности или любой другой обработки зависит от способности процесса полностью обрабатывать материал так, чтобы это было и рентабельно, и своевременно. Хотя устройство и процесс, описанные в патенте 5.422.147, дают превосходные результаты в смысле степени обескисливания и времени обработки, коммерческая привлекательность процедуры массового снижения кислотности требует разработки еще более действенных и эффективных процессов и устройств для проведения массовой обработки материалов на основе целлюлозы. Соответственно, объектом этого изобретения является создание усовершенствованного процесса и устройства для эффективного и рентабельного обескисливания материалов на основе целлюлозы.

Указанные и другие задачи достигаются посредством способа, устройства и замкнутой системы для обработки сложенных и переплетенных материалов в соответствии с данным изобретением, представленным в пп. 1-31 формулы изобретения. Устройство в данном изобретении включает в себя резервуар для хранения текучей среды, представляющей собой обрабатывающую жидкость, ряд держателей материала, размещенных в резервуаре, причем их конструкция позволяет им удерживать переплетенный сложенный материал, имеющий корешок, систему для создания относительного перемещения с заданной установленной скоростью между материалами и жидкостью в направлении, в общем параллельном корешку материалов, когда материалы помещаются в держатели материалов, и средство для оказания давления на материалы, достаточное для того, чтобы жидкость воздействовала в принципе на все материалы целиком. Предпочтительно давление оказывается путем направления жидкости к материалу в направлении, в принципе, перпендикулярном корешку материала.

Средство направления жидкости предпочтительно содержит ряд распыляющих сопел, каждое из которых размещено в резервуаре так, что оно обращено к одному из ряда держателей материала. Предпочтительно распыляющие сопла имеют конструкцию, позволяющую им направлять распыленную жидкость по, в принципе, плоской дугообразной траектории. В распыляющих соплах имеется продольная прорезь, направленная вдоль линии, в принципе, параллельной центральной оси резервуара для направления, в принципе, плоской формы потока распыленной жидкости к корешку материалов. Предпочтительно резервуар содержит выпускную линию, а из распыляющих сопел предпочтительно жидкость попадает в выпускную линию для выпуска жидкости из резервуара и через нее к соплам для повторного ввода в резервуар.

Устройство может также содержать насос, фильтр, нагреватель и средство для предотвращения спекания любого материала в крупные частицы в жидкости, такое, как ультразвуковой генератор, размещенный вдоль выпускной линии между резервуаром и распыляющими соплами.

Резервуар может иметь самые разные формы, но предпочтительно он имеет форму цилиндра, имеющего центральную продольную ось. Резервуар также может иметь съемную, но способную герметично закрываться крышку. Держатели материала предпочтительно расположены по радиусу вокруг центральной оси резервуара.

Система, вызывающая относительное перемещение между материалами и жидкостью в основном в параллельном направлении, может содержать вал, расположенный в резервуаре вдоль его оси, на котором установлены радиально держатели материала, двигатель и элемент, оперативно соединенный с двигателем для создания возвратно-поступательного движения вала вдоль оси резервуара с заданной скоростью, чтобы осуществить перемещение материалов, в принципе, в параллельном направлении, когда материалы помещены в держатели материалов. Устройство может, кроме того, включать в себя средство для создания относительного перемещения между жидкостью и материалами, в принципе, в дугообразном направлении относительно корешка материалов, такое, как средство вращения держателей материалов внутри резервуара. Поэтому предпочтительно имеется второй двигатель, оперативно соединенный с валом для придания ему такого вращательного движения.

Устройство может также содержать средство сушки материалов либо в виде отдельного узла, либо расположенное в самом резервуаре для обработки. Средство сушки может быть системой сушки с циркуляцией газа или вакуумной системой сушки. Если в резервуаре установлен узел сушки, то резервуар содержит отверстие для выпуска обрабатывающей жидкости из резервуара и для направления ее в резервуар для хранения или во второй резервуар для обработки до начала этапа сушки.

Изобретение также предполагает наличие замкнутой системы, содержащей, по меньшей мере, одно устройство для обработки, резервуар для хранения, средство для переноса обрабатывающей жидкости или среды к резервуару для хранения и устройству для обработки и от них, средство сушки материала после обработки и средство для рециклирования обрабатывающей жидкости или среды, удаленной из материала во время сушки и для возврата удаленной обрабатывающей жидкости или среды в резервуар для хранения. Может также иметься, как минимум, один второй резервуар, сообщающийся с выпускной линией резервуара, клапан для управления потоком жидкости из выпускной линии к одному из вторых резервуаров или к распыляющим соплам.

При работе материал, имеющий ряд листов с противоположными поверхностями и образующий корешок, такой, как книги, журналы, газеты, документы и т.п., помещается в резервуар, содержащий обрабатывающую среду, относительное перемещение создается с заданной скоростью между материалом и обрабатывающей средой в направлении, в основном параллельном корешку материалов, а обрабатывающая среда также направляется к материалу в направлении, в основном перпендикулярном корешку материала, в течение промежутка времени для контактирования обрабатывающей среды, в принципе, со всем материалом. 3атем избыток обрабатывающей среды удаляется из материала предпочтительно путем сушки нагретым газом, таким, как воздух, или вакуумной сушкой.

Этап создания перемещения в направлении, в основном параллельном корешку материалов, может включать в себя размещение материалов в резервуаре и пропускание обрабатывающей среды над материалами в направлении, в основном параллельном корешку материалов. В качестве альтернативы этот этап может включать в себя погружение материалов в резервуар, содержащий некоторый объем обрабатывающей среды, и перемещение материалов в обрабатывающей среде в направлении, параллельном корешку материалов, например, путем возвратно-поступательного перемещения материалов в параллельном направлении.

Этап направления обрабатывающей среды к материалу в направлении, в основном перпендикулярном корешку материала, включает в себя распыление обрабатывающей среды в направлении материалов из распыляющих сопел, размещенных в резервуаре и установленных обращенными к материалам. Распыляющая струя предпочтительно направляется со скоростью в диапазоне примерно 3,8 - 11,3 л (1,0 до менее 3,0 галлонов в минуту) предпочтительно при примерно 2,7 атмосфер. Распыление может производиться одновременно с этапом перемещения материалов в направлении, параллельном корешку материалов, и на протяжении всего этого этапа или же может производиться с перерывами в течение этапа параллельного перемещения. В качестве альтернативы распыление может производиться до начала этапа относительного параллельного перемещения.

Способ также предпочтительно включает в себя этап вращения материалов в течение этапа перемещения материалов в направлении, параллельном корешку материалов, для получения частичного движения по спирали. Этот этап может происходить одновременно с относительным параллельным перемещением в течение всего или, по меньшей мере, части периода времени обработки или, как минимум, в течение периода распыления, так что вращение помогает покрытию материалов струей распыления.

Соответственно, данное изобретение предусматривает эффективное решение задач, с которыми ранее сталкивались при массовом обескисливании материалов на основе целлюлозы. Эти и другие преимущества станут очевидными из следующего подробного описания.

Теперь будет описан предпочтительный пример выполнения изобретения, только в качестве примера, со ссылками на сопроводительные чертежи, в которых одинаковые элементы имеют одинаковые

номера и где:

фиг. 1 - это схематический вид сбоку предпочтительного примера выполнения устройства для обработки согласно данному изобретению с приводимым сверху в действие приспособлением

для перемещения;

фиг. 2 - это вид сверху в поперечном сечении устройства для обработки согласно данному изобретению вдоль плоскости сопла, показывающий книгу, установленную в одной секции

держателя для книг;

фиг. 3 - это схематическое изображение системы для снижения кислотности с вакуумной системой рециркуляции;

фиг. 4 - это схематическое изображение системы для

снижения кислотности с двухэтапной системой циркуляции газа и вакуумной системой рециркуляции; и

фиг. 5 - это вид в перспективе системы обработки согласно данному изобретению.

Предпочтительные примеры выполнения устройства для обработки 10 согласно данному изобретению показаны на фиг.1 - 5. Работа устройства для обработки 10 будет описана в основном со ссылками на чертежи только с целью иллюстрации данных предпочтительных примеров выполнения, а не с целью их ограничения. Как видно из чертежа, имеется система для обработки, содержащая, по меньшей мере, одно устройство для обработки 10 и систему восстановления 70. Устройство для обработки 10 в основном включает в себя резервуар 12 и держатели 40 материала, размещенные внутри резервуара. Подлежащий обработке материал 60 закреплен в держателях 40 материала. Имеются средства для перемещения держателей 40 материала возвратно-поступательно и вращательно, и имеются распыляющие сопла 50 для направления текучей обрабатывающей среды к материалам 60 в направлении, в общем перпендикулярном корешку материалов. Материалы, являющиеся основным объектом в изобретении, как они описаны здесь, выполнены на основе целлюлозы и переплетены или сложены так, что имеют корешок или линию изгиба, соединяющие противоположные страницы. Как указывалось выше, область корешка или линии сгиба, где страницы соединяются друг с другом, определяет область крупного пробельного материала, которую ранее было трудно полностью обескислить. Используемый здесь термин "корешок" материала означает корешок переплетенной книги, буклета, брошюры и т.п. или линию сгиба журнала, газеты или другого сложенного документа и, в основном, они находятся рядом с пробельным материалом. Хотя предпочтительные примеры выполнения устройства 10 будут обсуждаться в отношении понижения кислотности материала на основе целлюлозы с использованием одного или двух возможных приспособлений, специалисты поймут, что это изобретение можно удобно модифицировать и приспособить для обработки и обслуживания разных конкретных элементов по обработке.

В предпочтительном примере выполнения резервуар 12 имеет цилиндрическую форму и включает в себя днище 14 резервуара, стенку 16 и верх или крышку 18 резервуара. На чертежах резервуар 12 ориентирован таким образом, что центральная ось цилиндра размещена вертикально. Резервуар можно ориентировать в другом направлении. Стенка 16 резервуара и днище резервуара предпочтительно выполнены из нержавеющей стали, однако будет приемлем любой материал с достаточной прочностью, чтобы выдержать перепады давления наличия всасывания вакуума, и который достаточно стоек к любой реакции с химическими веществами, используемыми для обработки. Крышка 18 резервуара может уплотняться со стенками 16 резервуара с возможностью снятия любыми традиционными средствами, такими, как зажимы 19 или болты, и предпочтительно выполнена из легкого, но структурно твердого пластика или металла, чтобы крышка 18 могла легко сниматься, обеспечивая доступ к внутренней части резервуара 12. Резервуар 12 цилиндрической формы предпочтителен, потому что он сводит к минимуму общий объем резервуара 12, одновременно создавая достаточное место для перемещения держателей 40 материалов внутри резервуара. Нужно понимать, что геометрии резервуара, отличные от цилиндра, такие, как прямоугольной или кольцевой формы, пригодны для применения в изобретении, а также открытые конструкции резервуара, если удержание химических веществ для обработки не является проблемой.

Вал 30, имеющий центральную ось и первый и второй концы 32 и 34, используется для размещения держателей 40 материала внутри резервуара 12. Держатели 40 материалов, размещенные радиально вокруг вала 30, можно закрепить на валу 30 на различных уровнях посредством прокладок 49 для разных высот. Однако будет достаточным любой традиционный способ крепления держателей 40 к валу 30, такой, как зажимами. Предпочтительно держатели 40 материалов имеют вид перегородок 44, расположенных между фиксированным общим нижним фиксатором 46, выполненным по форме кольца и установленным с возможностью скольжения на валу 30, и регулируемым верхним фиксатором 48. Перегородки 44 предпочтительно установлены с интервалами 90o для образования четырех секций, каждая из которых имеет участок 41 в виде лотка. Каждая перегородка 44 может удерживать одну книгу. Корешок 62 книги или другого сложенного материала находится в участке 41 в виде лотка. Однако специалисты поймут, что путем изменения числа перегородок 44 вокруг вала 30 и углов между перегородками 44 количество удерживающих секций в каждом держателе 40 материалов можно менять, что может быть необходимо для конкретных применений. Держатели 40 материалов могут также быть перфорированными или выполненными из открытых перекладин или ряда переборок для увеличения площади, на которую может воздействовать обрабатывающая среда.

Как показано на фиг. 2, внешние листы или поверхности 66 материалов 60 могут закрепляться в соседних перегородках 44 или отделениях держателей 40 материалов с помощью лент 42. Корешок 62 материала 60 поддерживается проволокой (не показана), вставленной между верхним фиксатором 48 и нижним фиксатором 46. Вместо лент 42 можно использовать любой другой традиционный способ крепления самых внешних листов, такой, как зажимы. В предпочтительном примере выполнения материалы 60 закрепляются так, что поверхности 66 листов 64 и корешок 62 материалов 60 расположены в принципе параллельно силе тяжести и листы 64 материала 60 проходят свободно по радиусу из корешка 62.

Как видно из фиг. 1, центральный опорный стержень 36 проходит через уплотнение 22 для пара в крышке 18 резервуара вдоль центральной оси резервуара 12, чтобы соединить вал 30 с держателями материалов с подходящими приводными механизмами для того, чтобы вызвать движение вала 30. Нижний конец 37 центрального опорного стержня 36 установлен на днище 14 резервуара вдоль центральной оси резервуара 12 для поддержки вала 30. В качестве альтернативы соединение с приводными механизмами можно создать у другого конца или у обоих концов 32 и 34 вала с держателями материалов. Например, вал 30 с держателями материалом может проходить через жидкостной/вакуумный затвор (уплотнение) в днище 14 резервуара, чтобы соединиться с приводными механизмами внизу. Специалисты поймут, что в рамках этого изобретения находятся многочисленные альтернативные примеры выполнения для приведения в желаемое движение держателей 40 материалов посредством вала 30.

Как видно из фиг. 1, вращение и возвратно-поступательное движение держателей 40 материалов создаются узлом 110 двигателя с регулируемой частотой вращения и узлом 120 маховика, которые прикреплены к первому или верхнему концу 32 вала 30 посредством соединительного стержня 116 и сцепляющего штифта 25. Узел 110 двигателя содержит двигатель 112 с регулируемой частотой вращения, который установлен на совершающем возвратно-поступательные движения плече 128 узла маховика и прикреплен через муфту 114 к соединительному стержню 116. Соединительный стержень 116 проходит через совершающее возвратно-поступательные движения плечо 128 узла 120 маховика и несущую опору 118. Несущая опора 118 поддерживает соединительный стержень 116, обеспечивая связь между механизмом для вращения и механизмом для возвратно-поступательного движения таким образом, что вращательное и возвратно-поступательное движение, сообщаемое стержню 116, будет передаваться валу 30 с держателями материалов.

Возвратно-поступательное движение держателей 40 материалов создается узлом 120 маховика. Двигатель 121 с регулируемой частотой вращения прикреплен к круглому маховику 122 для создания кругового движения. Первый конец 123 передающего плеча 124 прикреплен с возможностью перемещения к маховику 122 в точке, смещенной от центра маховика для получения возвратно-поступательного движения передающего плеча 124 при вращении маховика 122. Приводное плечо 126 соединено одним концом со вторым концом 125 передающего плеча 124, а с другого конца - с совершающим возвратно-поступательное движение плечом 128. Линейные подшипники 127 используются для стабилизации и гашения любого не возвратно-поступательного движения приводного плеча 128. Движение, создаваемое узлом 120 маховика, служит для придания возвратно-поступательного движения как держателям 40 материалов, установленным на валу 30, так и узлу 110 двигателя с регулируемой частотой вращения. Сцепление узла 120 маховика и узла 110 двигателя с регулируемой частотой вращения создает комбинированное вращательное и возвратно-поступательное движение материалов 60 внутри резервуара 12, когда они удерживаются в секциях, образованных между перегородками 44 держателей 40. Когда резервуар 12 наполнен обрабатывающей средой, создается относительное перемещение между материалом 60 и обрабатывающей средой, которое обеспечивает лучшую обработку и большее разделение листов материала.

Сочетание относительного параллельного перемещения и вращательного движения может создать частичное движение по спирали. Однако в предпочтительном примере выполнения изобретения вращательное движение является медленным по сравнению с возвратно-поступательным, так что основной характер перемещения линейный с незначительной спиральной составляющей. Например, при периоде обработки 25 минут имеют место предпочтительно два полных оборота вала 30 относительно оси резервуара 12 по сравнению со скоростью возвратно-поступательного движения вала 30, составляющей 16 ходов в минуту с длиной хода 12 дюймов (~30,5 см). Вращательное движение и возвратно-поступательное движение вала 30 предпочтительно происходят одновременно в течение всего процесса, но могут происходить прерывисто. Двигатель 110 можно включать и выключать, тогда как двигатель 121 приводит вал 30 в возвратно-поступательное движение. В качестве альтернативы двигатель 121 можно включать и выключать, тогда как двигатель 110 вращает вал 30.

Сопла 50 находятся внутри резервуара 12, чтобы направлять повторно циркулируемую обрабатывающую среду к материалам 60. Предпочтительно сопла 50 установлены радиально в стенке 16 резервуара на высотах, соответствующих относительному местонахождению держателей 40 материалов. Хотя специалисту понятно, что можно менять положение, количество и тип сопел, используемых в резервуаре 12 для достижения желаемых результатов, предпочтительно установить четыре распыляющих сопла по периферии окружности с интервалами примерно 90o на высотах, соответствующих количеству и месту размещения держателей 40 материала. Как видно из фиг. 1, обрабатывающая среда рециркулируется через линию 130 от выпускного отверстия в днище 14 резервуара к соплам 50 с использованием насоса 74. Рециркулирующая обрабатывающая среда пропускается через теплообменник 76 для обеспечения управления температурой обрабатывающей среды и через ультразвуковую мешалку или генератор 78 для обеспечения адекватной дисперсии частиц щелочи в текучем носителе. Вдоль линии 130 может также иметься фильтр.

Вращение и возвратно-поступательное движение держателей 40 материалов также помогает свести к минимуму количество сопел 50. Сопла 50 предпочтительно выполнены с вертикальной прорезью 160 для получения в основном плоской, вертикально ориентированной струи 150 распыленной среды (см. фиг.1 и 2), образующей дугу примерно в 80o. Эта плоская распыленная струя 150 предпочтительно направлена на часть пробельного материала страниц материала 60, когда они вращаются и совершают возвратно-поступательное движение вверх и вниз мимо распыленной струи 150. В резервуаре с диаметром примерно 61 см она предпочтительно подается с расходом 5,6 литров в минуту под давлением 2,72 атмосферы. Было обнаружено, что это оптимальные скорость и давление для резервуара такого размера, помогающие избегать скручивания или складывания страниц под напором струи и одновременно существенно улучшающие обескисливание, производимое обрабатывающей средой, особенно в части пробельного материала страниц. Если расход струи распыления слишком велик, например 11,25 л/мин, страницы скручиваются и загибаются. Если расход слишком мал, ниже, чем 3,78 литров в минуту, площадь эффективной обработки или снижения кислотности уменьшается. Специалисты признают, что точное значение скорости потока и давления будет меняться в зависимости от размеров резервуара 12 и расстояния между распыляющими соплами 50 и материалами 60. Важными параметрами являются повышение обескисливания и избежание скручивания и загиба страниц материалов. Распыленный поток обрабатывающей среды действует в направлении, в основном перпендикулярном к корешку 62 материала 60, в сочетании с относительным параллельным перемещением, вызываемым возвратно-поступательным движением, и при комбинировании с вращательным движением со слабым спиральным перемещением материалов через обрабатывающую среду. Основная цель вращательного движения - медленно перемещать материалы мимо распыленной струи. Распыленная струя предпочтительно функционирует одновременно с перемещением материалов 60 в течение всего периода обработки, но может быть прерывистой. Согласование по времени можно контролировать, открывая и закрывая спускное отверстие в днище резервуара 12 и линию 130 подходящим клапаном.

Считается, что усилие, оказываемое распыленной струей перпендикулярно корешку 62 материалов, заставляет страницы у труднодостижимой области пробельного материала открываться шире, чем в любом другом случае, и тем самым позволяет получить большее воздействие обрабатывающей среды на страницу, когда материалы следуют по своей возвратно-поступательной или спиральной траектории через обрабатывающую среду. Как описано в патенте 5.422.147, выданном Лейнеру и др., материалы 60 могут оставаться стационарными, а обрабатывающую среду можно заставить протекать по соответствующим линиям, клапанам и насосам через резервуар 12 над материалами 60 в направлении, в принципе параллельном корешку 62 материалов. В качестве альтернативы материалы могут вращаться, когда обрабатывающая среда протекает через резервуар и одновременно распыляется, как описано выше.

Как показано на фиг. 3-5, замкнутая система 100 обработки материалов 60 содержит ряд устройств 10 для обработки согласно данному изобретению (два показаны), систему 70 рециркуляции/хранения и систему 80 рециклирования. Существующий предпочтительный пример выполнения замкнутой системы 100 предусматривает использование системы 70 рециркуляции/перемешивания, включающей резервуар 72 хранения/перемешивания и насос 74 рециркуляции, соединенный с устройством 10 для обработки. В предпочтительном примере выполнения устройства 10 для обработки насос 74 рециркуляции соединяет резервуар 72 хранения/перемешивания с соплами 50. Местоположение выпускного отверстия в резервуаре 12 зависит от того, является обрабатывающая среда паром или жидкостью. Специалист поймет, что в рамках этого изобретения присутствуют дополнительные резервуары 72 рециркуляции/хранения, насосы 74 рециркуляции и устройство 10 для обработки внутри того же самого рабочего контура или дополнительных контуров для достижения желаемой пропускной способности и оптимизации использования аппаратуры.

Система 80 рециклирования соединена с устройством 10 для обработки для восстановления остаточной обрабатывающей среды, которую нужно удалить из материала 60 после переноса обрабатывающей среды из устройства 10 для обработки к резервуару 72 хранения/перемешивания. Конкретная система 80 восстановления, необходимая для конкретного применения, будет по необходимости зависеть, частично, от обрабатывающей среды, используемой в процессе, но для жидкой обрабатывающей среды система может, в общем случае, включать в себя конденсатор 82, резервуар 84 для восстановления, теплообменник 86, насос 88 рециркуляции и вакуумный насос 90. Существующая предпочтительная система восстановления для жидкой обрабатывающей среды содержит двухступенчатую сушилку, содержащую воздуходувку 92 и теплообменник 94, соединенный с устройством 10 для обработки для обеспечения сокращенного времени сушки и повышенной эффективности процесса.

При использовании данного изобретения в контексте упомянутого выше предпочтительного примера выполнения крышка 18 резервуара и держатели 40 материалов, включая вал 30 и прокладки 49, удаляются из резервуара 12. Материалы 60 размещаются на нижнем фиксаторе 46 держателей материалов, верхний фиксатор 48 помещается сверху материала 60, и удерживающая проволока натягивается между нижним фиксатором 46 и верхним фиксатором 48 поперек корешка 62, чтобы удерживать на месте материал 60. Самые наружные листы или обложка 64 материала 60 закрепляются в держателях 40 материалов с использованием лент 42, так что листы 64 проходят радиально от корешка 62 и внутреннего круга нижнего фиксатора 46. Держатели 40 материалов надеваются со скольжением на вал 30 и размещаются на разных высотах с использованием прокладок 49. Вал 30 с установленными на месте держателями 40 размещается в резервуаре 12 таким образом, чтобы второй конец 34 вала 30 располагался на центральном опорном стержне 36 и скреплялся с ним. Крышка 18 резервуара крепится к стенке 16 резервуара с помощью зажимов 19. Обрабатывающая среда вводится в резервуар 12 по линии 188 до заполнения резервуара до уровня, который позволит покрывать материал 60 в течение всего процесса. 3атем обрабатывающая среда рециркулирует через сопла 50 по линии 130, что приводит к, в принципе, перпендикулярному потоку относительно корешка 62 материала 60 от распыляющей струи 150, во время действия которого вал 30 и держатели 40 вращаются и совершают возвратно-поступательное движение для обеспечения относительного перемещения во всех трех измерениях. Относительное перемещение дает возможность обрабатывающей среде разделить листы 64 материала 60, тем самым обеспечивая больший доступ обрабатывающей среды к корешку 62 материала 60. Вращательное движение держателей 40 материалов мимо отстоящих друг от друга по радиусу сопел 50 помогает разделить листы 64 в области пробельного материала, обеспечивая лучший доступ к обрабатывающей среде. Материалы 60 подвергаются обработке в течение промежутка времени, достаточного для воздействия на, в принципе, все поверхности 66 материалов 60 в каждом из держателей 40 материалов эффективным количеством обрабатывающей среды, чтобы нейтрализовать разновидности кислот, присутствующих в целлюлозных материалах 60, и обеспечить щелочной буфер. 3атем основной объем обрабатывающей среды удаляется из резервуара 12. Клапан 180 расположен так, чтобы блокировать поток к соплам 50 и направить поток через линию 184 к баку-сборнику или второму резервуару 12 в системе со многими резервуарами. Избыток обрабатывающей среды, остающийся в материалах 60, если он имеется, удаляется с помощью либо подаваемого под давлением нагретого воздуха, либо вакуумной сушки в резервуаре 12. Имеется линия 186 для выпуска паров.

ПРИМЕРЫ

Проводился

экстенсивный ряд испытаний сравнения степени снижения кислотности в результате работы нового устройства и способа, использующего распыленную струю обрабатывающей среды, направленную в основном в

перпендикулярном направлении к корешку книг, относительно испытаний с устройством и способом без такой струи. Сравнение проводилось с использованием расположенного вертикально цилиндрического

резервуара, где корешки книг были ориентированы, в принципе, параллельно силе тяжести, и с использованием обрабатывающей среды, состоящей из перфтороалкана в качестве инертного носителя при обработке

и перфторополиоксиэфир-алкановой кислоты в качестве поверхностно-активного вещества и диспергированных частиц MgO2 со средним диаметром примерно 0,8 мкм качестве разновидностей для

обработки, как описано в патенте 5.409.736, выданном Лейнеру. В одном варианте держатели материалов совершали возвратно-поступательное движение с длиной хода примерно 34,5 см с частотой 16 циклов в

минуту, а обрабатывающая среда циркулировала в своем полном объеме в течение 25 мин. Распыляющая струя не использовалась.

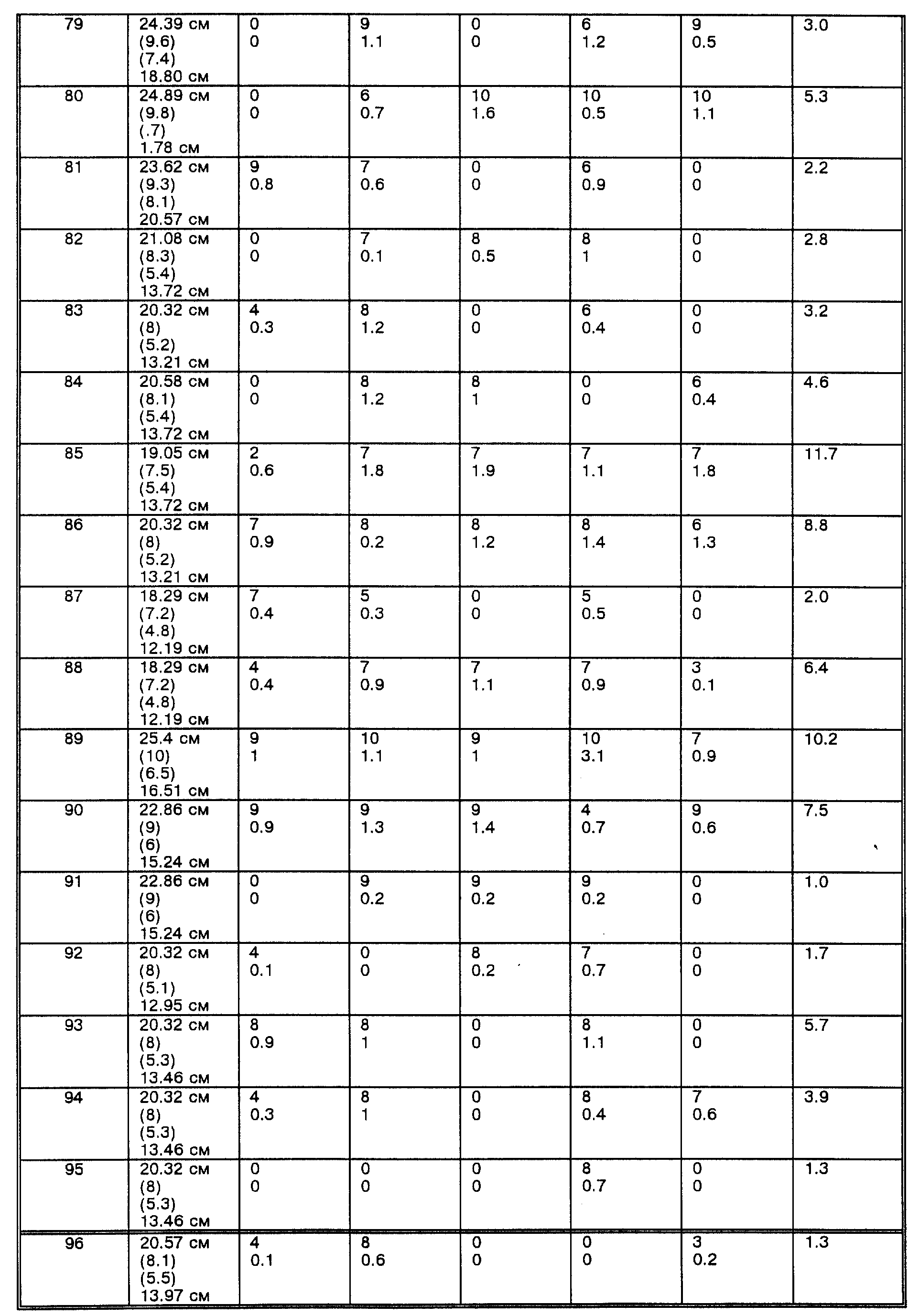

По методу данного изобретения держатели материалов совершали возвратно-поступательное движение с длиной хода примерно 34,5 см с частотой 16 циклов в минуту. Часть обрабатывающей среды повторно циркулировала и повторно вводилась в резервуар через распыляющие сопла 50, как описывалось выше. Держатели материалов вращались на два полных оборота в течение 25-минутного воздействия. Длительность обработки определялась процентным содержанием щелочного резерва, который хотят отложить. Было обнаружено, что воздействие в течение 25 минут достаточно для отложения щелочного резерва, эквивалентного 1,5% CaCO3, что является стандартом, установленным Библиотекой Конгресса США. После обработки основной объем обрабатывающей среды стекал из резервуара и книги сушились, чтобы удалить избыток носителя для обработки, оставшегося в страницах. Испытания проводились с 160 книгами с использованием метода без распыленной струи и со 111 книгами с использованием метода со струей согласно данному изобретению, чтобы определить размер необработанных участков. Представленные в табл. 1 и 2 данные показывают самые благоприятные данные, выраженные в параметрах минимального среднего количества необработанной площади после испытаний с использованием метода без струи, и они сравниваются с наименее благоприятным набором данных и с самым благоприятным набором данных после испытаний с использованием метода со струей данного изобретения. После обработки выбранные страницы обработанных книг проверялись индикатором pH красным хлорфенолом. Щелочные области дают пурпурный цвет, а кислотные области дают желтый цвет. В приведенных ниже данных столбец 2 представляет площадь всей страницы, проверенной в высоту (верхний номер) и ширину (нижний номер). Столбцы 3 - 7 показывают высоту (верхний номер) и ширину в самой широкой точке (нижний номер) желтых областей на обработанных страницах. Кислотные области обычно образуют треугольники, причем их высота проходит по длине корешка, а ширина в основном в центре страницы. Необработанные области, показанные в столбце 8, рассчитывались из допущения, что каждая необработанная область является равносторонним треугольником с размерами, указанными в столбцах 2 - 7, и делением на общую площадь страницы, чтобы получить средний процент необработанной площади.

Для всех испытательных прогонов средняя необработанная площадь в книгах, обработанных без распыления, составляла примерно 4,7% по сравнению со средним значением - 0,4% для книг, обработанных с распылением посредством способа и устройства данного изобретения. Данные свидетельствуют о заметном улучшении, достижимом при использовании устройства и способа данного изобретения. Сочетание относительного перемещения между материалами и обрабатывающей текучей средой в направлении, параллельном корешку материалов, и течения обрабатывающей текучей среды, направленной в основном в перпендикулярном направлении к корешку материалов, обеспечивает существенный уровень улучшения в процентном отношении площади, обескисленной в труднообрабатываемой области пробельного материала.

Хотя данное изобретение было описано прежде всего в применении к книгам, этот способ и устройство можно использовать с другими типами целлюлозных материалов, такими, как журналы, газеты, карты, документы и т.п., будь то сложенными, переплетенными или свободными (не связанными). Обычные специалисты поймут то, что можно сделать с конкретными аспектами способа и устройства данного изобретения, не выходя за его рамки. Такие мoдификaции и изменения намеренно включены в предшествующее описание и нижеследующую формулу изобретения.

Реферат

Изобретение относится к способу и устройству для приведения листового материала в контакт с обрабатывающей средой, а именно к усовершенствованному способу и устройству для обескисливания материалов на основе целлюлозы, таких, как книги, журналы, газеты, документы и т.п. Устройство для обработки материалов содержит резервуар для текучей среды, ряд держателей материалов, размещенных в резервуаре и выполненных с возможностью удержания переплетенного и сложенного материала, имеющего корешок, и систему для создания относительного перемещения с заданной скоростью между материалами и текучей средой в направлении, в основном параллельном корешку материалов при размещении материалов в держателях, причем оно включает в себя распылитель для направления дополнительного объема текучей среды на материалы в направлении, в основном перпендикулярном корешку, достаточного для обеспечения воздействия, в принципе, на весь корешок материалов текучей средой при размещении материалов в держателях. Указанные признаки обеспечат усовершенствование процесса и устройства для эффективного и рентабельного обескисливания материалов на основе целлюлозы. 3 с. и 28 з.п. ф-лы, 5 ил., 2 табл.

Комментарии