Подложка на основе целлюлозных волокон, содержащая модифицированный слой пвс, и способ ее получения и применения - RU2618724C2

Код документа: RU2618724C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к новой подложке на основе целлюлозных волокон и к способу ее получения. Оно, кроме того, относится к использованию подложки для силицирования.

Сфера применения настоящего изобретения относится к подложкам, которые предназначаются для силицирования для всех самосклеивающихся продуктов, таких как чувствительные к давлению этикетки или клейкая лента, для упаковочной промышленности, оборудования вес/цена, изделиям женской гигиены или графическим применениям, для пергаментной бумаги и жиронепроницаемой бумаги, представляющих неограничивающий выбор применений.

Известный уровень техники

Подложки, которые должны силицироваться, обладают некоторыми свойствами, которые определяются заранее в соответствии с конечным применением, для которого они предназначаются. Таким образом, раз они силицируются, такая подложка должна гарантировать две главные функции: они должны защищать самосклеивающиеся продукты до того, как они используются, и они должны быть способны осуществлять перенос клея при удалении.

Указанные подложки обычно состоят из подложки на основе целлюлозы, покрытой слоем водорастворимого связующего и латексов и пигментов. Они могут быть получены способами нанесения покрытия, прессованием с проклеиванием или прессованием с дозированием и проклеиванием. Указанные различные способы нанесения все известны специалисту в данной области техники, и за ними следует стадия каландрования или суперкаландрования.

Главные свойства, требуемые при получении таких подложек на основе целлюлозных волокон, включают в себя механическую прочность, силиконовое крепление, силиконовое выдерживание и прозрачность.

В зависимости от предполагаемого рынка, акцент более или менее может быть сделан на прозрачность подложки. Например, рынок вес/цена требует подложки, которые являются более прозрачными, чем рынок для упаковок.

Силиконовое удержание должно обеспечивать хорошее поверхностное покрытие и обеспечивать равномерную защиту. Указанная цель обычно достигается с количеством силикона порядка 1-2 г/м2. Однако важно быть способным ограничить количество требуемого силикона без потери его способности покрытия с тем, чтобы избежать риска дополнительных затрат.

Стоимость и реакционность силиконов требуют, чтобы подложка, на которую они наносятся, отвечала некоторому ряду критериев.

Прежде всего химическая структура подложки не должна предотвращать сшивку силиконовой системы, т.е. реакцию полиприсоединения между винильными функциональными группами силиконовой смолы и водородными силоксановыми функциональными группами сшивающего агента. Затем необходимо, чтобы подложка обеспечивала скрепление силикона с ее поверхностью. Кроме того, с учетом высокой стоимости силикона, важно, чтобы количество силикона, нанесенного на подложку, было как можно малым. Для осуществления указанного подложка должна образовать барьер и, таким образом, ограничить как можно больше проникновение силикона внутрь подложки. Аналогично поверхность подложки должна быть как можно ровной с тем, чтобы обеспечивать однородное нанесение силикона.

Другими словами, первая проблема состоит в том, как разработать подложку, которая обеспечит одновременно эффективное скрепление и оптимальную сшивку силикона при еще как можно большем снижении проникновении указанного силикона внутрь самой подложки.

Стадия силицирования, таким образом, зависит от подложки, но также от силикона и используемого сшивающего агента. Способы силицирования определяются в соответствии с вариантом сшивки силикона, и они делятся на две категории, первой являются силиконы, которые сшиваются ультрафиолетовым излучением или электронными лучами, и второй являются «термосшивающиеся» силиконы. Поскольку первая категория является менее используемой как с технической, так и финансовой точки зрения, термосшивающиеся силиконы принимаются в расчет для большего рынка.

Силиконы сшиваются термически при пропускании подложки, покрытой силиконом заранее, через печь. Температура печи должна быть такой, чтобы поверхность подложки достигала температуры, при которой имеет место сшивка силикона. Для обеспечения сшивки при низкой температуре были разработаны силиконы, которые называются «НТО-силиконами» (LTC-силиконами) (низкотемпературного отверждения). В настоящее время на рынке имеются новые силиконовые системы: быстроотверждающаяся система с низким содержанием катализатора (т.е. платины). Люди в самосклеивающемся бизнесе используют термин «отверждение», когда говорят о реакции сшивки силикона. Интервал температур, при котором имеет место сшивка НТО-силиконов, составляет от 60 до 100°C, в большей степени, чем от 110 до 150°C для традиционных силиконов. Однако главный недостаток использования НТО-силиконов заключается в том, что сшитый силикон имеет очень низкое скрепление с подложкой.

Имеются по существу четыре типа подложек, которые предназначаются для силицирования: «покрытые» бумаги, пергаментная бумага, пергамин и жиронепроницаемая бумага.

«Покрытые» бумаги, так называемые ССК (глиной покрытые крафт), получаются нанесением по меньшей мере одного слоя покрытия из смеси, содержащей пигменты (например, глина, карбонат кальция) и связующие (крахмал, поливиниловый спирт, латекс), на подложку на основе целлюлозных волокон. Для получения удовлетворительной силиконовой выдержки слой покрытия обычно создается в количестве 5-12 г/м2. Подложка затем каландруется. Обычно покрытые бумаги предназначаются, в частности, для применений с обертками, офисными этикетками, предметами гигиены и графическими применениями.

Пергаментная бумага представляет собой бумагу, полученную при пропускании водолистового листа (полностью непроклеенный лист бумаги, имеющий низкую водостойкость), полученного из химической древесной пульпы, через ванну серной кислоты или (время от времени) хлорида цинка, при установленных параметрах времени, температуры и т.п. Обработанную бумагу затем тщательно промывают с тем, чтобы удалить кислоту или цинковую соль, после чего ее сушат. Химические вещества частично растворяют или желатинизируют бумагу, которая затем регенерируется, когда химические вещества разбавляются промывкой. Это дает очень прочную плотную бумагу с внешним видом, подобным пергаменту. Поскольку бумага, обработанная указанным образом, имеет тенденцию становиться ломкой и морщинистой при сушке, она часто обрабатывается пластификатором, обычно, глицерином или глюкозой.

Такая пергаментная бумага может быть покрыта силиконом (обычно силиконовой системой на основе воды) либо с одной стороны, либо с обеих сторон. Нанесение силиконового покрытия может иметь место либо на линии пергаментирования, либо на автономном устройстве для нанесения покрытия с получением высвобождаемой пергаментной бумаги. Такая высвобождаемая бумага имеет ряд применений в упаковке, хранении и реставрации, в промышленности композитов, в сухих монтажных прессах и как прокладочные листы для печати. Она выдерживает нагрев. Ничто не прилипает к ней.

Пергамин представляет собой более очищенную подложку, чем покрытая глиной бумага. Способ, которым его получают, также отличается от способа, используемого для формования покрытия. Действительно, тонкий лист формуется способом прессования с проклеиванием или способом прессования с дозированием и проклеиванием, и на конечной стадии каландрование заменяется суперкаландрованием. В результате полученный продукт является более плотным. Он также имеет большую механическую прочность и прозрачность, чем покрытая глиной бумага. Пергамин имеет меньшую стабильность размеров, чем покрытая глиной бумага. Смесь, используемая для покрытия целлюлозной подложки, состоит из водорастворимых связующих, имеющих пленкообразующую природу (таких как крахмал, поливиниловый спирт ((ПВС)(PVA)) и карбоксиметилцеллюлоза ((КМЦ)(СМС)), и часто загустителя (КМЦ). Масса покрытия составляет порядка 1-2 г/м2 на каждой поверхности.

Жиронепроницаемая бумага является подобной пергамину в плане машинной переработки, за исключением того, что силиконовый слой может быть нанесен на бумагоделательной машине с использованием водной эмульсии силикона. Конечными применениями являются упаковка, хранение и реставрация.

Технические проблемы, встречающиеся в прототипе, главным образом, связаны с прозрачностью подложки, скреплением силикона с подложкой и сшивкой силикона. Количества силикона и катализатора (т.е. платины), используемые на стадии силицирования, должны быть также ограничены из-за высокой стоимости указанных веществ.

В прошлом любые изменения в способе силицирования, в частности, либо при снижении количества используемого катализатора (т.е. платины), либо при использовании НТО-силиконов, давали в результате трудности в отношении скрепления силикона.

Документ WO 2005/071161 описывает пергамин, который покрыт соединением, состоящим, главным образом, из ПВС. Указанная целлюлозосодержащая подложка затем функционализируется прививкой на нее органической молекулы, имеющей винильную функциональную группу и функциональную группу галогенангидрида. Гидроксильные функциональные группы подложки взаимодействуют с функциональной группой галогенангидрида органической молекулы с созданием ковалентных связей между ними. Винильная функциональная группа обрыва цепи обеспечивает хорошее скрепление и превосходную сшивку силикона благодаря образованию ковалентных связей между подложкой и силиконом. Указанная стадия силицирования данного пергамина также может быть осуществлена с НТО-силиконами. Полученные результаты показывают улучшение скрепления силикона с подложкой.

Реакция прививки, указанная в предыдущем абзаце, может быть осуществлена либо способом на основе растворителя, либо нанесением чистого реагента на подложку. Она не может быть выполнена в способе на основе воды благодаря тому, что указанный тип органических молекул является очень чувствительным к воде, т.к. функциональная группа галогенангидрида взаимодействует с водой и образует функциональность, которая не взаимодействует больше с подложкой. Таким образом, такой тип молекул не может использоваться в традиционных обработках поверхности бумаги, которые являются, главным образом, на основе воды. Другим недостатком является получение хлористоводородной кислоты в качестве побочного продукта, что делает их непривлекательными для промышленных применений.

Использование способа на основе растворителя может рассматриваться, но возникают большие проблемы в плане вопросов безопасности и экологии.

До настоящего времени технология применения очень небольшого количества таких чистых органических молекул на бумагоделательной машине еще не использовалась.

Другими словами, проблемы, которые предназначено решать настоящее изобретение, представляют собой улучшенную подложку, которая меньше страдает от по меньшей мере одного или более недостатков, описанных ранее.

Настоящее изобретение предлагает функционализацию винильными функциональными группами водорастворимого полимера, который содержит гидроксильные функциональные группы. Указанная функционализация может быть выполнена способом на основе воды перед нанесением на целлюлозную подложку. В настоящем изобретении используемая органическая молекула имеет альдегидную функциональную группу, необязательно, в форме гемиацеталя или ацеталя и по меньшей мере одну винильную функциональную группу. Соединение между водорастворимым полимером и органической молекулой дает в результате реакцию ацетализации между двумя гидроксильными функциональными группами водорастворимого полимера и альдегидной функциональной группой органической молекулы. Известно из прототипа, что продуктом указанной реакции является ацеталь.

Реакция ацетализации между ПВС и альдегидом, содержащим винильную функциональную группу, рассматривается в документе JP 2007/69673. Использование продукта реакции между ПВС и ундециленовым альдегидом описывается для применений в области оральной и зубной гигиены.

Водорастворимый полимер, функционализированный способом, описанным в данном изобретении, может быть нанесен на подложку на основе целлюлозных волокон с использованием любого вида поверхностной обработки в бумажной промышленности.

Как только водорастворимый полимер наносится на бумагу, винильные функциональные группы присутствуют на поверхности бумаги. Присутствие винильных функциональных групп обеспечивает взаимодействие силикона с подложкой на стадии силицирования с образованием ковалентных связей между силиконовым слоем и подложкой.

Настоящее изобретение предусматривает силицируемую подложку для улучшенного силиконового скрепления и представляет значительный вклад в исследование технических и промышленных решений.

Краткое описание изобретения

Соответственно, настоящее изобретение представляет новый подход к улучшенным подложкам на основе целлюлозных волокон, которые предназначены покрываться силиконовой пленкой. Продукты, полученные различными вариантами изобретения, показывают одно или более улучшенных свойств, подобных улучшенным свойствам сшивки и силиконового скрепления, хотя обеспечивая снижение количеств катализатора (т.е. платины) и силикона, используемых на стадии силицирования.

Вообще, настоящее изобретение заключается в функционализации водорастворимого полимера, содержащего гидроксильные функциональные группы, которая может быть выполнена способом на основе воды до того, как пленка формуется на целлюлозной подложке, в противоположность прототипу, который заключается в прививке органической молекулы на целлюлозную подложку, которая была покрыта соединением, содержащим водорастворимый полимер.

Подразумевается, что термин «подложка на основе целлюлозных волокон» означает подложку, которая содержит целлюлозные волокна, которые более или менее применяются в пропорциях в интервале от 80 до 99 мас.% для целей их требуемых характеристик (плотность, прозрачность, механические свойства).

Более конкретно, одним предметом одного предпочтительного варианта изобретения является подложка на основе целлюлозных волокон, по меньшей мере одна поверхность которой покрыта слоем, который предназначен наделять поверхность барьерными свойствами, где нанесенный слой содержит водорастворимый полимер, имеющий гидроксильные функциональные группы, по меньшей мере часть из которых уже взаимодействовала с по меньшей мере одной органической молекулой, которая содержит по меньшей мере одну винильную функциональную группу и одну альдегидную функциональную группу (необязательно в форме гемиацеталя или ацеталя). Соединение между водорастворимым полимером и органической молекулой выполняется с помощью ацетальной или гемиацетальной функциональной группы.

Кроме того, нанесенный слой с водорастворимой полимерной основой может состоять из по меньшей мере одного водорастворимого полимера, содержащего гидроксильные функциональные группы, который был функционализирован заранее, и по меньшей мере одного водорастворимого полимера, содержащего гидроксильные функциональные группы, который не был функционализирован. Функционализированные и нефункционализированные гидроксильные функциональные группы могут содержаться в одном и том же водорастворимом полимере, или они могут содержаться в смеси по меньшей мере двух водорастворимых полимеров, содержащих различные гидроксильные функциональные группы.

Кроме того, нанесенный слой, который содержит функционализированный водорастворимый полимер, может также содержать другие водорастворимые связующие, традиционные добавки, пигменты и латексы.

Указанный водорастворимый полимер, содержащий гидроксильные функциональные группы предпочтительно выбран из группы, включающей в себя ПВС, крахмал, альгинат, КМЦ, гидролизованные или частично гидролизованные сополимеры винилацетата, которые могут быть получены, например, гидролизацией сополимеров этиленвинилацетат (СЭВА) или винилхлорид-винилацетат, N-винилпирролидон-винилацетат и малеиновый ангидрид-винилацетат. Указанным водорастворимым полимером, содержащим гидроксильные функциональные группы, является предпочтительно ПВС, чья молекулярная масса составляет, предпочтительно, от 1000 до 1000000 а.е.м., преимущественно от 50000 до 150000 а.е.м.

Указанная органическая молекула обычно представляет собой молекулу, содержащую по меньшей мере один элемент из группы C, H, N, O, неметаллы, такие как галогены, Si, S, P, металлы, такие как Na, Li, K, Mg, Pb и т.д.

Органическая молекула содержит по меньшей мере одну винильную функциональную группу (-СН=СН2 функциональную группу) и одну альдегидную функциональную группу (-СН=О функциональную группу), что обеспечивает прививку органической молекулы на водорастворимый полимер, содержащий гидроксильные функциональные группы, по реакции ацетилизации. Реакция ацетилизации катализируется кислотными условиями, что хорошо известно специалисту в данной области техники.

Такой функционализированный водорастворимый полимер может быть нанесен на подложку на основе целлюлозных волокон с использованием любого вида поверхностной обработки из бумажной промышленности.

Поэтому бумага, полученная описанным способом, представляет собой холст, винильные функциональные группы поверхности которого обеспечивают лучшее скрепление силикона в процессе последующей стадии силицирования.

Соответственно, водорастворимый полимер, содержащий гидроксильные функциональные группы, функционализируется прежде, чем слой покрытия формуется на целлюлозной подложке, с получением в результате в одну быструю стадию целлюлозной подложки, содержащей молекулу, чья длина цепи обеспечивает регулируемый барьер между силиконом и целлюлозой.

Для простоты водорастворимый полимер, содержащий гидроксильные функциональные группы, далее будет обозначаться аббревиатурой «РН». Термины «функционализированный ПВС» и «функционализированный РН» будут использоваться для обозначения продуктов реакции между ПВС и РН и органической молекулой, описанной ранее.

Формула органической молекулы, выбранной для функционализации водорастворимого полимера, содержащего гидроксильные функциональные группы, является, предпочтительно, следующей: CH2=CH-(R)-CH=O, где R представляет собой линейную, разветвленную или циклическую углеродную цепь, которая может содержать гетероатомы.

Подложка на основе целлюлозных волокон согласно настоящему изобретению, предпочтительно, отличается тем, что указанной органической молекулой является ундециленовый альдегид CH2=CH-(С8Н16)-CH=O. Данное соединение содержит линейную цепь из одиннадцати углеродных атомов с альдегидной функциональной группой на одном ее конце и с винильной функциональной группой на другом ее конце.

В предпочтительном варианте указанная органическая молекула составляет от 0,1 до 5 мас.% РН. Более предпочтительно, органическая молекула составляет от 1 мас.% РН. Регулирование степени прививки таким образом обеспечивает регулируемое затем силиконовое скрепление, и этому способствует присутствие винильной функциональной группы.

Функционализированный РН, предпочтительно, составляет по меньшей мере 10 мас.% верхнего слоя, нанесенного на подложку на основе целлюлозных волокон, преимущественно от 20 до 100 мас.%

Целлюлозный слой, который образует подложку согласно настоящему изобретению, обычно имеет массу в интервале от 30 до 160 г/м2, предпочтительно от 55 до 140 г/м2, наиболее предпочтительно порядка 58 г/м2. По меньшей мере одна поверхность указанной подложки покрыта описанной смесью в количестве 0,2-20 г/м2, предпочтительно 1 г/м2.

Подложка согласно одному варианту настоящего изобретения может быть получена следующим способом, содержащим следующие стадии:

- формование тонкого листа на основе целлюлозных волокон, с или без способа пергаментирования,

- функционализация РН прививкой по меньшей мере одной органической молекулы, имеющей по меньшей мере одну винильную функциональную группу и одну альдегидную функциональную группу, которые способны образовывать ковалентные связи с гидроксильной функциональной группой РН,

- нанесение на целлюлозную подложку способами, известными специалисту в данной области техники, функционализированного РН, причем данная стадия преимущественно выполняется при температуре от 20 до 80°C, предпочтительно при 65°C,

- каландрование или суперкаландрование подложки, если требуется.

Согласно предпочтительному способу функционализированный РН получают в водной фазе при температуре от 20 до 100°C, предпочтительно от 80 до 95°C.

Технологии нанесения покрытия, известные специалисту в данной области техники, кроме того, включают в себя прессование с проклеиванием, прессование с дозированием и проклеиванием, фуляр-способ, нанесение со снятием излишков прутком, нанесение со снятием излишков планкой “Champion”, нанесение со снятием излишков планкой “Meyer”, нанесение с использованием воздушного ножа, нанесение глубокой печатью, нанесение с использованием скреперного ножа, нанесение с использованием скользящего ножа, одно- и многослойное нанесение поливом, нанесение обратимой прокаткой, нанесение напылением, нанесение распылением, нанесение системой нанесения жидкости ((СНЖ) (LAS)), нанесение легким касанием, нанесение вспениванием и любой способ нанесения покрытия на поверхность.

Обычно подложку на основе целлюлозных волокон согласно настоящему изобретению обрабатывают на стадии силицирования для использования, например, в подложках для самосклеивающихся этикеток, клейких лент и пергаментной бумаги. Она силицируется любым из способов, известных специалисту в данной области техники.

Типичные варианты изобретения и подробное описание изобретения

Настоящее изобретение и преимущества, которыми оно обладает, будут пояснены более подробно в последующем описании типичных вариантов и со ссылкой на следующие чертежи.

На фигуре 1 представлена реакция ацетализации в водной и кислотной среде между водорастворимым полимером, содержащим гидроксильные функциональные группы, в данном частном случае ПВС, и альдегидом, имеющим общую формулу

CH2=CH-(R)-CH=O или, необязательно, CH2=CH-(R)-CH(OR1)2,

где R представляет собой линейную, разветвленную и/или циклическую углеродную цепь, которая может содержать гетероатомы, и R1 независимо представляет собой водородный атом или, необязательно, разветвленный, насыщенный или ненасыщенный, необязательно, замещенный алкил-радикал, имеющий от 1 до 12 углеродных атомов, необязательно, разделенных гетероатомами N, O или S.

На фигурах 2 и 3 представлены индексы проникновения реактива зеленый малахит в зависимости от количества силикона, нанесенного на пергамин. Сравниваются два вида пергамина: стандартный пергамин и пергамин, полученный по технологии согласно настоящему изобретению. Указанные испытания предназначаются для оценки силиконового удерживания и используются для определения степени, в которой пергамин может образовывать хорошее силиконовое скрепление.

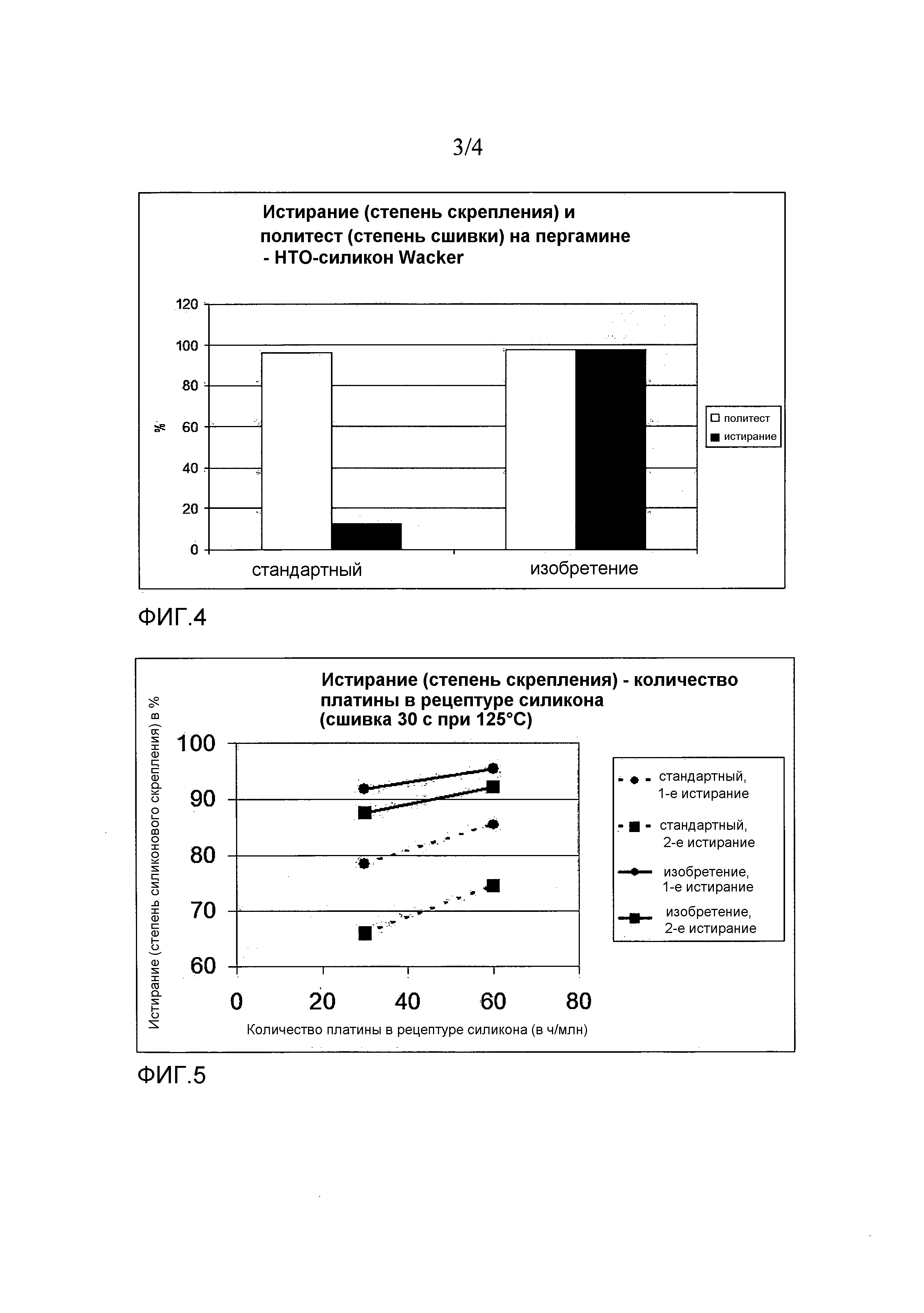

На фигуре 4 представлены результаты политеста (степень сшивки силикона) и испытаний на «истирание» (для оценки силиконового скрепления). Сравниваются сшивка НТО-силиконов, а также скрепление на стандартном пергамине и пергамине изобретения.

На фигуре 5 показано влияние силиконового скрепления на снижение количества используемого катализатора (т.е. платины). Силицированный стандартный пергамин сравнивается с силицированным пергамином согласно настоящему изобретению. Результаты, полученные в две серии испытаний на истирание, затем выражаются как функция количества используемой платины на стадии силицирования.

На фигурах 6 и 7 представлены результаты испытаний на «постистирание», которые проводятся на образцах силицированного стандартного пергамина и силицированного пергамина изобретения. Проценты истирания показаны на графике в зависимости от времени выдержки, в течение которого пергамин помещается в климатическую камеру при температуре 50°C и 70% относительной влажности, и в соответствии с количеством катализатора (т.е. платины), используемого для силицирования пергамина.

Способ получения пергамина согласно одному варианту изобретения

Тонкий лист, состоящий из 100% целлюлозных волокон (58 г/м2), получают способами, известными специалисту в данной области техники, в частности содержащими стадию размола волокон.

В то же самое время 344 кг ПВС взаимодействуют с 5 кг ундециленового альдегида в 2500 л воды с рН=1,5 и Т=90°C. В конце реакции, обычно через 20-25 мин, рН корректируют до 7 введением гидроксида натрия.

Смесь, содержащую функционализированный ПВС, затем наносят на поверхность целлюлозной подложки нанесением (1 г/м2), предпочтительно, прессованием с дозированием и проклеиванием при 65°C.

Подложку затем сушат, повторно увлажняют и суперкаландруют.

Если не установлено иное, последующие примеры выполняют в следующих условиях.

Используемые подложки

- пергамин согласно настоящему изобретению: как указано выше;

- стандартный пергамин: Silca Classic Yellow, 59 г/м2.

Силикон

Blue Star ванна:

Полимер: 11367 - 50 г

Сшивающий агент: 12031 - 2,9 г

Катализатор (60 ч/млн платины): 12070 - 1,56 г

Сшивка в течение 30 с при 150°C в вентилируемой сушильной печи.

Wacker LTC ванна:

Полимер: D920 - 18,07 г

Сшивающий агент: XV 525 - 1,43 г

Катализатор (на основе платины): С05 - 2,14 г

Сшивка в течение 30 с при 80°C в вентилируемой сушильной печи.

Для простоты в последующем пергамин согласно настоящему изобретению будет обозначаться как «пергамин INV».

Пример 1

Снижение количества силикона - Определение эффективности силиконового удерживания (т.е. кроющей способности силикона)

В данном примере, который иллюстрируется фигурами 2 и 3, индекс проникновения зеленого малахита в пергамин исследуется в соответствии с количеством силикона, отложенного на пергамине.

Используемыми пергаминами являются стандартный пергамин и пергамин согласно настоящему изобретению, оба полученные на одной и той же машине. Индексы проникновения зеленого малахита в зависимости от количества силикона, нанесенного на пергамин на стадии силицирования (т.е. массы силиконового покрытия), представлены в таблице 1.

Высокий индекс проницаемости зеленого малахита показывает, что силиконовый слой является недостаточно хорошим. Соответственно, имеются присущие трудности стабильности с усилиями высвобождения самосклеивающегося комплекса.

Выполненные испытания показывают, что индекс проницаемости для зеленого малахита менее 5% получается с силицированным пергамином INV для слоя по меньшей мере 0,79 г/м2. Напротив, слой более 0,97 г/м2 необходим на стандартном пергамине. Указанное значение близко к значению для пергаминов, которые находятся в обычно промышленном использовании, заполняемыми силиконовыми слоями в интервале от 1 до 1,2 г/м2.

Технология согласно настоящему изобретению, таким образом, обеспечивает снижение на 18,5% количества наносимого силикона по сравнению с эквивалентными стандартными пергаминами без потери каких-либо «барьерных» свойств силикона. Указанное техническое улучшение может сделать возможным не только использование меньшего количества силикона, но также сниженного количества требуемого катализатора (т.е. платины), как показано в примере 3.

Пример 2

Скрепление силиконов низкотемпературного отверждерия (НТО) - испытание на «истирание» и политест

В данном примере исследуются степень сшивки (т.е. политест) и скрепление (т.е. испытание на истирание) силиконового слоя. НТО-силикон наносят при 80°C на стандартный пергамин и пергамин согласно настоящему изобретению.

Проводят два эксперимента, и результаты обоих обобщают на фигуре 4. Во-первых, политест предназначается для определения количества силикона, остающегося на образце силицированной бумаги после того, как она была погружена в органический растворитель для несшитого силикона (толуол или МИБК). Общепризнано, что степень сшивки выше 95% является показателем удовлетворительной сшивки.

Результаты показывают, что оба пергамина имеют значения политеста выше 95%, таким образом, представляя подтверждение хорошей сшивки силикона на подложке.

Второе испытание (испытание на истирание) представляет собой испытание на истирание, предназначенное для анализа скрепления силикона с бумагой. Оно определяет оставшийся силиконовый слой после истирания на текстиле под массой. Степень выше 90% обычно является показателем хорошего скрепления. Значение является значительным, если результат политеста составляет выше 95%.

Испытание на истирание показывает, что НТО-силикон имеет очень низкое скрепление на стандартном пергамине, достаточном при температуре силицирования 80°C. На подложке остается только 12,6% сшитого силикона. С другой стороны, удовлетворительная степень для пергамина INV составляет 97,7%, показывая, что скрепление силикона является правильным благодаря функционализированному ПВС.

Подложка согласно настоящему изобретению, таким образом, обеспечивает выполнение стадии силицирования с удовлетворительной сшивкой с использованием НТО-силиконов при температуре, значительно ниже, чем в случае стандартных пергаминов, не вызывая потери силиконового скрепления.

Пример 3

Силиконовое скрепление в зависимости от количества используемого катализатора (т.е. платины)

Другое преимущество, связанное с настоящим изобретением, состоит в том, что количество катализатора (т.е. платины), необходимое в процессе стадии силицирования, снижается. Способность получать силицированные пергамины с использованием небольших количеств катализатора (т.е. платины) является весьма перспективной, когда считается, что в настоящее время платина составляет примерно 30% общей стоимости материалов, используемых в силицировании.

На фигуре 5 показаны результаты испытания на истирание, полученные для силицированных образцов стандартного пергамина и пергамина INV. Указанные пергамины силицируют в присутствии 30 или 60 ч/млн платины и помещают в печь, нагретую до 125°C, в течение 30 с.

С 60 ч/млн платины пергамин INV показывает степень истирания выше 90% для первых и вторых испытаний на истирание. С другой стороны, степени, полученные для стандартного пергамина, являются слегка выше 85% в первом испытании и ниже 75% во втором испытании.

Указанные результаты, поэтому, показывают, что стандартный пергамин, полученный в указанных условиях, не удовлетворяет критериям качества, т.е. степени выше 90%.

Силицированные пергамины, полученные с 30 ч/млн платины, имеют более низкие степени истирания, чем предшествующие пергамины. В данном случае степени истирания, полученные для силицированного стандартного пергамина, являются также ниже, чем для пергамина INV. Результаты в обоих испытаниях являются ниже 80%. Во втором испытании на истирание была даже получена степень 65,9%.

Для пергамина INV, который был силицирован в присутствии 30 ч/млн платины, первое испытание дает значение почти 92%, тогда как второе испытание повторяет 87,5%. Указанные результаты являются фактически выше, чем результаты, полученные для стандартного пергамина, полученного с 60 ч/млн платины, т.е. с двойным количеством катализатора (т.е. платины).

В общем случае снижение количества катализатора (т.е. платины) приводит к трудностям получения хорошего силиконового скрепления с пергамином. Указанные проблемы истирания исключаются с помощью технологии изобретения. Цифры являются даже выше для испытаний с использованием 30 ч/млн платины на пергамине INV, чем цифры для таких же испытаний на стандартном пергамине, который силицируется в присутствии 60 ч/млн платины. Свойства скрепления пергамина INV являются значительно лучше, чем свойства стандартных пергаминов.

Пример 4

Усилие высвобождения в зависимости от количества используемой платины

Усилие высвобождения определяется по отношению к количеству платины, используемой в процессе силицирования. Было неожиданно установлено, что оба пергамина в сравнении (стандартный пергамин и пергамин INV) повторяют идентичные значения для каждого из проводимых испытаний, т.е. 88, 119 и 138 сН/5 см для 83, 60 и 30 ч/млн платины, соответственно. Испытания состоят в определении усилий высвобождения для пергаминов и для клея TESA 4970 через один час после прессования при 70°C.

Пример 5

Явление постистирания (50°C, 70% влажность)

Данный пример иллюстрирует срок службы пергамина INV по сравнению со стандартным пергамином в определенных условиях. Фигуры 6 и 7 иллюстрируют данный пример.

Явление постистирания связано с атмосферными температурой и влажностью. В горячих влажных условиях молекулы воды способны проникать через границу раздела пергамин/силикон. Они затем деструктируют силицированную подложку и разрушают связи, которые соединяют силикон и целлюлозу. Следовательно, наблюдается потеря силиконового скрепления, и это отражается в степенях истирания, которые являются ниже, чем начальные результаты.

Испытания проводятся в климатической камере с температурой 50°C и относительной влажностью 70%. Испытания на истирание проводят при t=0 и после того, как пергамин оставался в климатической камере в течение 48 ч. Два испытания на истирание проводят в каждом случае на стандартном пергамине и пергамине INV. Испытания повторяют для образцов обоих типов пергамина в присутствии как 60, так и 30 ч/млн платины.

Для простоты термины «пергамин Х-30» и «пергамин Х-60» (Х= стандартный или INV) используются в последующем для обозначения пергаминов, которые были силицированы в присутствии 30 и 60 ч/млн платины, соответственно.

После экспозиции 48 ч пергамин INV-60 повторяет степень, близкую к 90% для первого испытания на истирание. Это представляет собой снижение даже свыше 5% относительно начального испытания, выполненного при t=0. Однако степень является еще значительно выше степени для стандартного пергамина-60 (62%).

Второе испытание на истирание повторяет значение выше 80%, что чрезвычайно сравнимо со стандартным пергамином, для которого значение составляет 45% в тех же условиях.

Снижение количества платины, используемой на стадии силицирования, с 60 до 30 ч/млн не влияет на результаты, полученные для пергамина INV. С другой стороны, проблемы истирания, наблюдаемые в случае стандартного пергамина, усугубляются.

Действительно после экспозиции 48 ч первое испытание на истирание пергамина INV-30 повторяет значение примерно 90%, тогда как второе испытание составляет еще выше 80%. Напротив, стандартный пергамин-30 дает значение ниже 50% для первого испытания на истирание и примерно 38% - для второго.

Для всех намерений и целей качество силиконового скрепления с пергамином INV-30 является таким же, как наблюдается для пергамина INV-60, в частности, в процессе второго испытания на истирание. Результаты, полученные для пергамина INV-30, являются выше, чем результаты, полученные для стандартного пергамина-60. Результаты испытания на истирание являются сравнимыми с таким же испытанием на истирание, таким образом, показывая широкий интервал возможных применений подложек согласно настоящему изобретению. Свойства подложек согласно настоящему изобретению поэтому делают их подходящими для применения в странах с горячим влажным климатом, таких как азиатские страны.

Результаты, полученные для пергамина INV-30, т.е. для степени истирания >90%, являются сравнимыми с результатами, полученными для стандартного пергамина, который был силицирован с использованием 83 ч/млн платины после 30 с обработки в печи, нагретой до 125°C.

Пример 6

Увеличение машинной скорости и снижение количества катализатора (т.е. платины) в рецептуре силикона в способе силицирования в пилотном масштабе

Стандартный пергамин и пергамин INV силицируют на пилотной машине. Ширина пилотной машины составляет 1,3 м, и максимальная скорость составляет 1610 м/мин в сочетании с промышленной печью.

Используемым силиконом является:

- силикон Dow Corning SL 161 (подобный стандартному силикону SL 160 c добавкой противотуманного агента с обеспечением способа силицирования с высокой скоростью).

Стандартный пергамин и пергамин INV силицируют стандартным типом силикона SL 161 при массе силиконового покрытия 1 г/м2. Скорость машины устанавливают в интервале 900-1200 м/мин, температуру холста устанавливают при 140°C. Результаты политеста (степень сшивки силикона), испытания на истирания (силиконовое скрепление) и постистирания во влажных условиях 50°C/70% отн.вл. в течение 48 ч (стойкость силиконового скрепления к влажным условиям) определяют при различной машинной скорости и различном содержании катализатора (т.е. платины) в рецептуре силикона. Результаты представлены в таблице 2.

С одной стороны, стандартный пергамин не имеет никакой проблемы сшивки силикона при скорости 900 и 1000 м/мин. Тем не менее он имеет некоторые проблемы силиконового скрепления (т.е. значение истирания: 82%) даже в стандартных условиях (машинная скорость: 900 м/мин с содержанием платины: 50 ч/млн). Как только машинная скорость увеличивается (т.е. 1000 м/мин), силиконовое скрепление начинает снижаться до 62% истирания.

В случае пергамина INV имеется способность прогона при 1200 м/мин без какой-либо проблемы сшивки силикона (политест >95%) и силиконового скрепления (степень истирания >90%). Содержание катализатора также снижается до низкого значения 20 ч/млн платины без каких-либо проблем.

Благодаря изобретению влажные условия не ухудшают силиконовое скрепление (т.е. значение постистирания >90%), тогда как в случае стандартного пергамина влажные условия ухудшают силиконовое скрепление (т.е. степень истирания 41%).

Пример 7

Низкое содержание катализатора (т.е. платины) в рецептуре силикона в процессе силицирования на пилотном уровне

Пергамин INV силицируют на пилотной машине. Ширина пилотной машины составляет 1,3 м и максимальная скорость составляет 1610 м/мин в сочетании с промышленной печью. Для того чтобы снизить как можно больше содержание катализатора, используется специальная силиконовая система (быстроотверждающаяся силиконовая система):

- Dow Corning SL 400 (быстроотверждающаяся силиконовая система): 35 ч/млн платины вместо 50 ч/млн для SL 160).

Пергамин INV силицируют низкокаталитической силиконовой системой типа SL 400 при массе силиконового покрытия 1 г/м2. Скорость машины составляет 1200 м/мин, температуру холста устанавливают при 140°C. Определяют значения политеста (степень сшивки силикона), степень истирания (силиконовое скрепление) и степень постистирания во влажных условиях 50°C/70% отн.вл. в течение 48 ч (стойкость силиконового скрепления к влажным условиям). Содержание катализатора составляет 10 ч/млн платины. Результаты представлены в таблице 3.

В данном эксперименте сшивка силикона (т.е. политест=95%) и силиконовое скрепление (т.е. степень истирания=85%), более высокие, чем у стандартного пергамина, силицированного при 50 ч/млн платины силиконом SL 161 при 900 м/мин (сравни пример 6), находятся при положительном предельном значении, чем было возможно при прогоне с пергамином изобретения при таком низком уровне катализатора 10 ч/млн платины. После 48 с во влажных условиях силиконовое скрепление не ухудшается, т.к. значение истирания составляет 79%.

Пример 8

Испытание такого функционализированного ПВС в рецептурах покрытой глиной бумаги - Влияние на силиконовое скрепление с НТО-силиконом

80 г ПВС солюбилизируют в 1 л воды при 95°C в лабораторных условиях. Он затем взаимодействует с 1,3 г ундеценальдегида в кислотных условиях (рН=1,5 с серной кислотой) при 90°C в течение 1 ч. В конце реакции рН корректируют до 7 с использованием гидроксида натрия.

Такой функционализированный ПВС затем смешивают с глиняными пигментами с различным количеством функционализированного ПВС:

- 16% функционализированного ПВС и 84% глиняных пигментов (т.е. низкофункционализированная рецептура ПВС: НФП-рецептура (LFP-рецептура)),

- 28% функционализированного ПВС и 72% глиняных пигментов (т.е. высокофункционализированная рецептура ПВС: ВФП-рецептура (НFP-рецептура)).

Обе рецептуры наносят в сухом слое 10 г/м2 с использованием лабораторного ручного устройства для нанесения на листы формата А4, выполненные из промышленной предварительно покрытой бумаги 135 г/м2 коммерческого сорта AHLSTROM (т.е. Silco). Листы формата А4 затем каландруют с использованием лабораторного каландра. Такие лабораторные образцы бумаги с НФП-рецептурой и ВФП-рецептурой затем силицируют с помощью НТО-силикона Wacker в лабораторном масштабе при 80°C при нанесении силикона 1 г/м2.

Для того чтобы сравнить результаты, промышленную покрытую глиной бумагу от AHLSTROM Silco 135 г/м2 (т.е. стандартную покрытую глиной бумагу: Stand CCP) силицируют одинаковым образом с двумя другими бумагами изобретения (покрытая глиной бумага изобретения с НФП (т.е. INV-CCP-НФП) и ВФП (INV-CCP-ВФП).

Затем определяют политест (сшивку силикона) и истирание (силиконовое скрепление с бумагой) для трех сортов бумаги, и результаты представлены в таблице 4.

Во всех случаях сшивка НТО-силикона является хорошей, т.к. результаты политеста являются >95%. С другой стороны, могут быть видны различия в плане силиконового скрепления у различных бумаг, т.к. результаты истирания являются очень низкими для стандартной покрытой глиной бумаги (т.е. 47%). Скрепление НТО-силикона улучшается благодаря изобретению, т.к. результаты истирания увеличиваются с количеством функционализированного ПВС у покрытой глиной рецептуры от 62% для INV-CCP-НФП до 93% для INV-CCP-ВФП.

Стандартная покрытая глиной бумага получается с таким связующим, как латекс (т.е. таким как поливинилацетат, полиакрилат, полистиролбубадиен и т.д.), и с водорастворимым полимером (т.е. таким как крахмал, ПВС и т.д.). Скрепление НТО-силикона такого сорта является очень низким (т.е. 47%). При замене стандартного связующего функционализированным ПВС изобретения скрепление НТО-силикона к покрытой глиной бумаге может быть улучшено (т.е. результаты истирания 93%).

На пергамине изобретения ранее было показано, что при улучшении адгезии силикона с НТО-силиконом могут быть улучшены другие преимущества со стандартным силиконом, такие как:

- увеличивается скорость силицирования на перерабатывающей машине,

- снижается содержание катализатора в рецептуре силикона (т.е. платины),

- улучшается силиконовое скрепление во влажных условиях,

- снижается расходование силикона.

Такие параметры затем могут быть улучшены на покрытой глиной бумаге с функционализированным ПВС изобретения благодаря предварительным результатам, полученным при использовании НТО-силикона.

Технология согласно настоящему изобретению, таким образом, обеспечивает снижение количеств катализатора (т.е. платины), используемого для силицирования, более чем на 60% по отношению к стандартным пергаминам. В экспериментах, проведенных в равных условиях, наблюдается, что скрепление силикона с функционализированным ПВС является лучшим, чем полученное для всех стандартных пергаминов, которые были силицированы в традиционных способах с платиновым катализатором, где силиконы являются стандартными или НТО-силиконами. Указанное значительное улучшение обусловлено образованием ковалентных связей между пергамином и силиконом.

Итак, подложка на основе целлюлозных волокон согласно настоящему изобретению обеспечивает образование улучшенного удержания силикона и лучшее скрепление силикона даже после длительной выдержки в горячих влажных условиях. Изобретение, кроме того, делает возможным снижение количеств силикона и платинового катализатора, используемых в силицировании.

Реферат

Изобретение относится к химической технологии целлюлозно-бумажного производства и касается подложки на основе целлюлозных волокон, содержащей модифицированный слой ПВС. Подложка содержит по меньшей мере одну поверхность, покрытую слоем, содержащим по меньшей мере один водорастворимый полимер, имеющий гидроксильные функциональные группы, часть которых уже прореагировала с по меньшей мере одной органической молекулой, которая содержит по меньшей мере одну винильную функциональную группу и альдегидную функциональную группу. Изобретение обеспечивает придание подложкам на основе целлюлозных волокон, предназначенных для покрытия силиконовой пленкой улучшенных свойств, таких как сшивка и силиконовое скрепление, при снижении количества используемого катализатора. 9 з.п. ф-лы, 7 ил., 4 табл., 8 пр.

Комментарии