Каландрирующий или гофрирующий валик - RU2042757C1

Код документа: RU2042757C1

Чертежи

Описание

Изобретение представляет собой усовершенствование каландрирующих и гофрирующих валиков.

Каландрирующие и гофрирующие валики обрабатывают материал, обычно бумагу, который протягивают с усилием с целью придания ему желаемого окончательного вида или обеспечения одинаковой толщины. Они включают в себя продольный стальной центральный вал, на каждом конце которого установлен фланец, завальцованный немного внутрь. Указанный валик заполнен спрессованным волокном, обычно натуральным, главным образом, целлюлозным, но возможно и синтетическим.

Каландрирующие валики используют для "финиширования" поверхности материалов, таких как магнитная лента, ткань или бумага, например, с высококачественным глянцем.

Гофрирующие валики вращаются напротив профилированных стальных роликов, образуя вращающееся сдавливающее устройство. Таким образом, материалы, такие, например, как бумажные салфетки, протягивают через сдавливающий зазор пары: гофрирующий валик стальной ролик.

Выбор материала заполнения валика зависит от вида материала, подвергаемого "финишированию", а также от характеристик, которые ему следует придать. Наиболее современные отделочные фабрики используют валики, заполненные шерстяной бумагой или хлопковой бумагой. Тысячи слоев хлопковой или шерстяной бумаги аксиально навивают на центральный вал и спрессовывают гидравлическим давлением с целью формирования из материала компактного тела. Ограничивающими условиями в этом процессе являются скорости вращения валиков и давления, с которыми материал заполнения валика может взаимодействовать с материалом, подвергаемым "финишированию".

Однако общей для этих процессов проблемой является то, что они генерируют тепло. Этот эффект может быть вреден для наполнителей валика, так с повышением температуры целлюлоза или другой материал заполнения может перегреться и возгореться. Побочными продуктами горения целлюлозы являются углерод и вода, накопление которых является источником образования раковин с жидкостью повышенного объема в материале заполнителя, главным образом, на краях валиков, которые являются причиной разрывов внутри, а также на поверхности материала заполнителя валика. По этой причине валики, работающие в условиях повышенного нагрева, традиционно изготавливают из асбеста. Несмотря на то, что они работают хорошо, асбест считают сейчас неприемлемым материалом ввиду возможности вредного влияния на здоровье, обусловленного длительной работой с ним.

Среди попыток отвести тепло от материала валика можно отметить запрессовку дисков из медной фольги между полосками шерстяной или хлопковой бумаги, образующими заполнение. Диски применяют с целью отвода тепла от заполнения к центральному валу. В попытке дальнейшего улучшения отвода тепла центральный вал выполняют пустотелым и через такой пустотелый вал пропускают текучую охлаждающую среду, обычно воду. Так как тепло выделяется внутри валика, то оно проходит по медным дискам к валу, от которого это тепло отводится текучей охлаждающей средой. Немного машин, однако, могут быть приспособлены к такому процессу с водяным охлаждением, что ограничивает до некоторой степени применение такого процесса.

Задачей изобретения является создание более эффективных средств отвода тепла от валиков, которые позволяли бы снизить вредное воздействие тепла на валики и повысить скорость вращения.

Для этого в каландрирующем валике, содержащем центральный продольный вал, запорные фланцы, расположенные на обоих концах продольного вала, и установленные между фланцами на валу спрессованные листы набивочного материала и металлические элементы для отвода тепла. Металлические элементы расположены продольно относительно центрального вала в листах набивочного материала с возможностью контакта с запорными фланцами.

Набивочный материал заполнения включает в себя большое число кольцевых листов в виде диска, которые нанизаны на вал перпендикулярно ему, указанные листы гидравлически спрессованы.

Указанные листы выполнены предпочтительно из волокон, а по природе являются целлюлозными.

Дополнительные теплопроводные элементы предпочтительно представляют собой кольцевые листы или диски, выполненные из медной фольги, которые могут иметь меньший диаметр, чем бумажные диски. Они также расположены на валу и уложены с промежутками между бумажными дисками.

Преимуществом является то, что диски представляют собой детали толщиной 1 мм и аксиально расположены на валу через равные промежутки, например через каждые 6 мм вдоль валика, образуя таким образом валик, заполненный медью и бумагой.

Медные диски предпочтительно находятся в тепловом контакте со стальным валом, который сам может иметь медное покрытие для повышения теплопроводности.

Теплопроводные элементы выполнены из металлических стержней (предпочтительно медных) и имеют диаметр от 1 до 3 см, вставлены в наполнитель валика с одного или обоих торцов валика так, чтобы указанные стержни располагались вдоль части или вдоль всей длины каландрирующего валика.

Преимуществом является то, что в продольном направлении во фланцах и в материале заполнения выполнено множество отверстий, предназначенных для помещения в них медных стержней, каждый стержень таким образом пронизывает каждый из линейного набора медных дисков, с которыми вступает в тепловой контакт там, где эти диски присутствуют.

По крайней мере один конец каждого стержня предпочтительно вставлен во фланец так, что стержни находятся в тепловом контакте с фланцами.

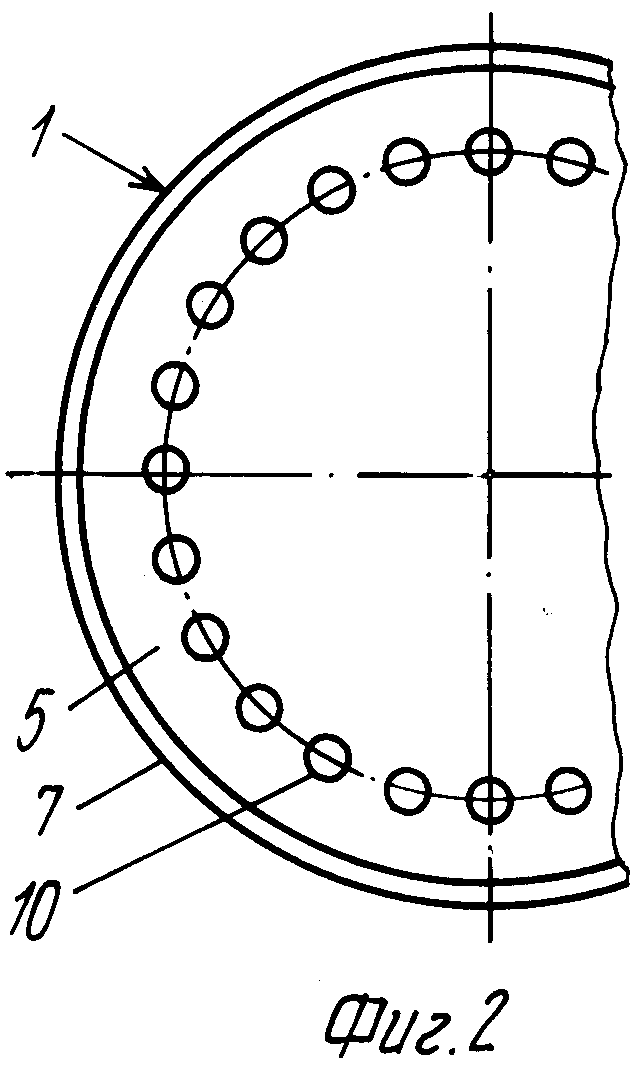

Стержни предпочтительно расположены концентрично вокруг центрального вала.

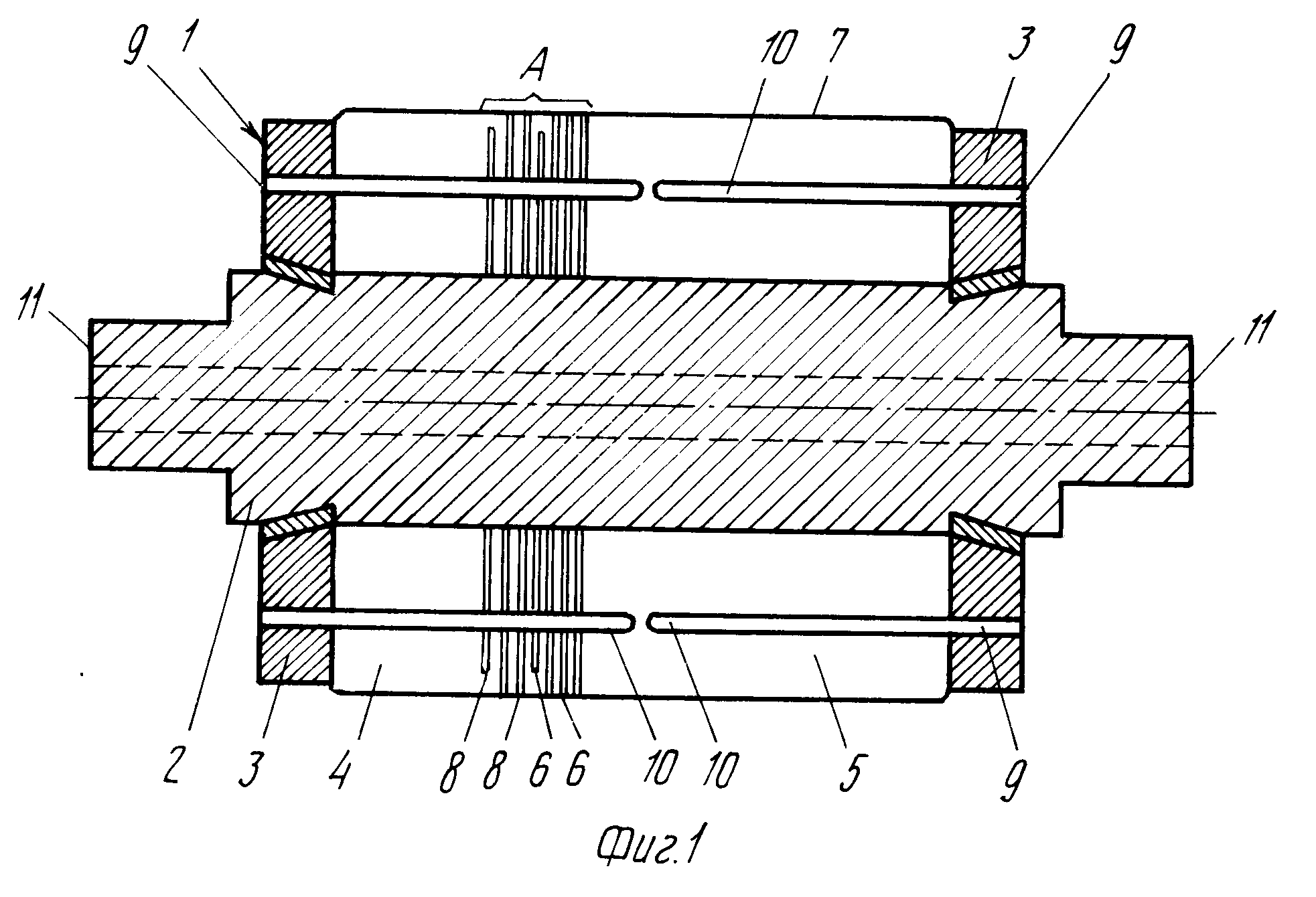

На фиг. 1 представлен продольный разрез каландрирующего валика, на участке А показана более широко разнесенная секция листов, составляющих материал заполнения; на фиг. 2 неполный поперечный разрез валика.

Каландрирующий валик 1 состоит из продольного полого стального центрального вала 2, имеющего стальные кольцевые фланцы 3, завальцованные частично внутрь вала 2 с каждого его торца. Такое расположение ограничивает кольцевое пространство (или валик) 4 вокруг вала 2, которое заполняют плотно уложенным набивочным волокнистым материалом 5, включающим в себя множество кольцевых листков 6, имеющих форму диска и выполненных из хлопковой или шерстяной бумаги, которые нанизывают перпендикулярно на вал. Указанные листы гидравлически спрессовывают для образования компактной жесткой внутренней структуры бумаги и наружной поверхности 7 качения. До спрессовывания между листами 6 бумаги с промежутками проложены кольца из листовой фольги или медные диски 8, имеющие диаметр меньший, чем бумажные диски, таким образом они не пересекаются с поверхностью 7 качения. Указанные кольцевые медные диски 8 представляют собой детали миллиметровой (мм) толщины, расположенные соосно на валу 2 с шагом 6 мм внутри спрессованного материала 5 таким образом, что их внутренняя окружность находится в тепловом контакте со стальным валом 2. В каждом из фланцев 3 выполнен круговой набор отверстий 9, проходящих внутрь материала 5 валика. Затем в отверстия 9 вставлены продольные медные стержни 10 диаметром 1 см таким образом, что в рабочем положении наружная поверхность стержня находится в тепловом контакте с теми областями материала 5 и теми медными дисками 8, которые он пронизывает. Кроме того, наружные концы стержней 10 закреплены во фланцах 3.

Торцы 11 вала 2 имеют средства, позволяющие валу 2 вращаться. Когда поверхность 7 каландрирующего валика находится во фрикционном контакте с поверхностью материала, подвергаемого "финишированию", внутри материала 5 валика, главным образом на его краях, выделяется тепло, но в меньших по размерам валиках тепло может выделяться вдоль всей длины валика.

В предлагаемом устройстве тепло, выделяющееся внутри материала наполнителя валика, может быть более эффективно отведено от валика 1 с помощью теплоотвода, образованного группой тепловых контактов между компонентами, описанными выше. Выделенное тепло имеет тенденцию к стеканию к медным дискам 8, которые находятся в тепловом контакте как со стальным валом 2, так и с медными стержнями 10, а последние с фланцами 3. От медных дисков 8 тепло отводится в полое пространство внутри вала 2. Также тепло может отводиться от медных дисков 8 через медные стержни 10 к фланцам 3, при этом интенсивность теплового потока определяется температурным градиентом между температурами внутри тела валика и окружающей среды.

Таким образом, поскольку выделяющееся тепло отводится в процессе работы более эффективно, валики могут работать при больших скоростях вращения, при которых раньше в валике происходило бы горение и разрушения.

Сравнительные испытания показали, что обычный валик, имеющий полный центральный вал и установленный на нем медный диск, при вращении со скоростью 250 м/мин охлаждают до 85оС при пропускании через центральный вал воды под давлением 1,8 бар, в то время как предлагаемое устройство охлаждалось до 55оС, демонстрируя существенное снижение температуры примерно на 30оС при работе в тех же условиях.

Реферат

Использование: каландрирующие и гофрированные валики для придания материалу, обычно бумаге, окончательной отделки и одинаковой толщины. Сущность изобретения: валик содержит центральный продольный вал, запорные фланцы, расположенные на обоих концах продольного вала, установленные между фланцами на валу спрессованные листы набивочного материала и металлические элементы для отвода тепла. Металлические элементы расположены продольно относительно центрального вала в листах набивочного материала и контактируют с запорными фланцами. Металлические элементы имеют диаметр от 1 до 3 см и расположены вдоль части или вдоль всей его длины. Эти элементы может быть расположены концентрично вокруг центрального вала. Они может быть выполнены в виде стержней. Валик может иметь дополнительные металлические элементы в виде листов фольги или медных дисков, которые расположены перпендикулярно основным металлическим элементам и контактируют с ними. 5 з.п. ф-лы, 2 ил.

Комментарии