Поглощающий материал высокой плотности - RU2168580C2

Код документа: RU2168580C2

Чертежи

Описание

Изобретение предназначено для изготовления поглощающего материала высокой плотности.

Для изготовления материалов на волокнистой основе, предназначенных для впитывания и удержания таких жидкостей, как вода, молоко, кофе, моча, выделения из носа и другие экссудаты организма, обычно используют поглощающие материалы, которые отличаются низкой плотностью и соответственно большим объемом пор. Благодаря высокой пористости такой материал может впитывать и удерживать большое количество жидкости, но изготовленные из такого материала изделия обычно имеют низкую общую плотность и занимают много места. Высокая пористость необходима для поглощающих материалов потому, что поглощаемая жидкость в большинстве случаев скапливается в порах волокнистого полотна. Таким образом, большинство материалов, используемых в настоящее время для изготовления изделий, поглощающих и удерживающих жидкость при большом объеме пор, имеют низкую плотность и, следовательно, являются объемными.

Низкая плотность материалов, обеспечивающая изделиям желаемые свойства, вызывает нарекания с точки зрения их объема. Производители таких материалов испытывают затруднения при упаковке и транспортировке готовой продукции. Изготовители потребительских товаров из этого материала сталкиваются с проблемами, связанными с хранением, обработкой и отгрузкой конечной продукции. Предприятиям розничной торговли приходится отводить большие торговые площади для относительно небольшого количества товаров.

Потребители испытывают неудобства, связанные с обращением, хранением и использованием объемных изделий, имеющих низкую плотность. Поглощающие свойства таких изделий, как подгузники, женские прокладки, салфетки и полотенца, обычно перевешивают недостатки, связанные с большим объемом вследствие низкой плотности; однако при наличии выбора большинство потребителей отдали бы предпочтение более тонким и менее объемным изделиям. Помимо столь очевидных достоинств тонкие, плотные, но хорошо поглощающие материалы обладают многими другими преимуществами, улучшающими их дизайн, свойства и привлекательность для потребителя.

Настоящее изобретение относится к материалам, которые имеют относительно высокую плотность и не являются объемными в сухом состоянии, но под воздействием водных жидкостей, таких как вода, кофе и молоко, и жидкостей организма, таких как кровь, моча, выделения из носа и другие экссудаты, разбухают и увеличивают объем пор, благодаря чему они хорошо впитывают и удерживают все эти жидкости. Эти тонкие и плотные материалы должны найти применение при создании новых необъемных изделий. Эти материалы могут также служить основой для создания новых и усовершенствованных изделий, используемых для впитывания жидкостей в разных областях коммерческой и профессиональной деятельности.

В опубликованной международной заявке N WO 96/09435, кл. D 21 H 11/08 от 21.09.1994 г. описывается влагопоглощающее бумажное полотно низкой плотности, обладающее высокой упругостью в мокром состоянии и хорошей впитывающей способностью. Одной из привлекательных особенностей этого материала является сопротивление разрыву при насыщении полотна влагой. Сопротивление разрыву в мокром состоянии способствует значительному улучшению свойств таких волокнистых полотен. Низкая плотность и способность сохранять низкую плотность при насыщении влагой является уникальным свойством. Эти материалы находят широкое применение в создании потребительских товаров, предназначенных для поглощения влаги. Такие материалы используются в качестве отдельных частей подгузников, подстилок и женских гигиенических прокладок, и помимо этого они применяются для традиционного изготовления бумажных салфеток и полотенец.

Установлено, что материалы по этому изобретению и аналогичные упругие в мокром состоянии материалы можно сжать в соответствующих условиях и получить материалы относительно высокой плотности, которые сохраняют присущие им свойства поглощения жидкостей. Под воздействием водных растворов и жидкостей эти материалы расширяются и образуют внутренние поры, которые способны впитывать и удерживать жидкость. Это свойство особенно полезно для изготовления поглощающих материалов, которые являются тонкими в сухом состоянии, но разбухают при смачивании и способны удерживать большое количество влаги. Разбухание под воздействием влаги представляет собой восстановление первоначальной структуры низкой плотности. В результате сжатия исходного полотна, обладающего свойством сопротивления разрыву в мокром состоянии, можно получить тонкий материал в сухом состоянии, который разбухает при намокании.

Такой сжатый материал может найти ряд применений при изготовлении поглощающих изделий. Введение этих материалов в подгузники, женские гигиенические прокладки и другие поглощающие среды имеет особенно важное значение, так как рассматриваемые материалы решают задачу - эффективно впитывают и удерживают большинство жидкостей, для поглощения которых они предназначены. Кроме того, бумажные полотенца и салфетки, изготовленные из этих сжатых материалов, сохраняют впитывающие свойства, но являются менее объемными и более удобными, чем обычные несжатые материалы.

Таким образом, одним объектом настоящего изобретения является поглощающий материал, состоящий из упругого в мокром состоянии целлюлозного волокна с высоким содержанием альфа-целлюлозы, у которого коэффициент сопротивления разрыву в мокром и сухом состоянии, выраженный в виде среднего геометрического, примерно равен около 0,1 или большему значению, плотность более 0,3 г/см и поглощающая способность примерно равна 4 граммам воды на грамм волокна или большему значению.

В материале целлюлозное волокно с высоким содержанием альфа-целлюлозы является беленым химико-термомеханическим целлюлозным волокном. В материале плотность уменьшается примерно на 20% или больше при насыщении водой; или плотность уменьшается примерно на 40% или больше при насыщении водой; или плотность уменьшается примерно на 60% или больше при насыщении водой; или плотность уменьшается примерно на 80% или больше при насыщении водой.

В материале по изобретению глубина поверхности увеличивается примерно на 300% или больше при насыщении водой; или глубина поверхности увеличивается примерно на 300-600% при насыщении водой. В материале толщина увеличивается примерно на 200% или больше при насыщении водой; или толщина увеличивается примерно на 400% или больше при насыщении водой; или толщина увеличивается примерно на 600% или больше при насыщении водой.

Данное изобретение, в частности, относится к сжатому, негофрированному, подвергнутому сквозной воздушной сушке бумажному полотну, состоящему из упругого в мокром состоянии целлюлозного волокна с высоким содержанием альфа-целлюлозы и агента, повышающего прочность в мокром состоянии, которое имеет плотность около 0,3 г/см3 или больше и поглощающую способность около 4 граммов воды на грамм волокна.

Другим объектом данного изобретения является способ изготовления поглощающего материала, который заключается в (a) получении материала с плотностью около 0,2 г/см3 или меньше, состоящего из упругого в мокром состоянии целлюлозного волокна с высоким содержанием альфа-целлюлозы и имеющего коэффициент сопротивления разрыву в мокром и сухом состоянии, выраженный в виде среднего геометрического, около 0,1 или больше, и (b) сжатии полученного материала с увеличением его плотности примерно до 0,3 г/см3 или больше, причем при насыщении дистиллированной водой плотность материала уменьшается примерно на 20% или больше.

В способе сжатие материала увеличивает его плотность примерно на 100% или больше; или увеличивает его плотность примерно на 200% или больше; или увеличивает его плотность примерно на 300% или больше; или увеличивает его плотность на 400% или выше.

Данное изобретение относится также способу изготовления поглощающего материала, который заключается в (a) получении негофрированного, подвергнутого сквозной воздушной сушке полотна, состоящего из упругого в мокром состоянии целлюлозного волокна с высоким содержанием альфа-целлюлозы и имеющего коэффициент сопротивления разрыву в мокром и сухом состоянии, выраженный в виде среднего геометрического, около 0, 1 или больше, и (b) каландровании полотна для увеличения его плотности примерно до 0,3 г/см3 или больше, причем при насыщении дистиллированной водой плотность уменьшается примерно на 20% или больше.

В способе полотно каландрируют под давлением от около 2,5 атм до около 105 атм, или под давлением от около 3,5 атм до около 84 атм. Каландрирование увеличивает плотность материала примерно на 200% или больше; или увеличивает плотность материала примерно на 300% или больше; или увеличивает плотность материала примерно на 400% или больше.

В соответствии со способом по данному изобретению сжатие полотна относительно низкой плотности осуществляют несколькими способами. Как известно, в бумажной промышленности листы пропускают через один или несколько роликов или прижимов, которые сжимают листы и выравнивают поверхность материала. Применяемое для этой цели оборудование называется каландром или суперкаландром. Степень каландрования листов низкой плотности по настоящему изобретению зависит от температуры, прилагаемого давления и продолжительности нахождения под давлением. Для достижения вышеуказанных целей каландрование можно осуществлять при комнатной или повышенной температуре. Приемлемое давление каландрования составляет от около 3,5 до около 98 атм. Приемлемые температуры находятся в интервале от около 20oC до около 240oC. Длительность каландрования может изменяться в зависимости от давления прижимов с целью достижения требуемой толщины листа.

Помимо каландрования или суперкаландрования полотна низкой плотности можно сжимать при помощи пресса с плоскими плитами или прижимов для ткани, используемых для выравнивания и сжатия многослойных изделий, как это описано в патенте США 5399412, выданном Судалу и др. В этом случае многослойный материал, помещенный на ткань, пропускают через прижим, в результате чего уменьшается общая толщина этого изделия. Аналогичный способ можно использовать для получения листов по настоящему изобретению. Создавая на ткани определенный рельеф, можно получить лист с сильно сжатыми и менее сжатыми участками. Благодаря этому полученный лист будет восстанавливать объем более или менее равномерно на протяжении всей длины.

Для изготовления листов относительно низкой плотности, пригодных для достижения целей настоящего изобретения, пригодно упругое в мокром состоянии волокно, в частности, целлюлозное волокно с высоким содержанием альфа-целлюлозы (рассматриваемое ниже), лен, ваточник, манильская пенька, конопля, хлопок или другое подобное волокно, которое обычно является упругим в мокром состоянии, или древесное целлюлозное волокно, подвергнутое химической или физической обработке, например, сшиванию или скручиванию, которое обладает способностью восстанавливать первоначальную форму после деформации в мокром состоянии, по сравнению с неупругим волокном, которое не восстанавливает первоначальную форму после деформации в мокром состоянии. Упругость в мокром состоянии достигается за счет связей между волокнами, которые устойчивы к разрушению в мокром состоянии и имеют коэффициент сопротивления разрыву в мокром и сухом состоянии, выраженный в виде среднего геометрического, равный 0,1 или большему значению.

Термин "целлюлозное волокно с высоким содержанием альфа-целлюлозы" означает волокно для производства бумаги, которое получают в результате варки целлюлозы с выходом около 65% или больше, в частности, около 75% или больше и предпочтительно от около 75 до около 95%. В результате осуществления таких способов варки целлюлозы получают беленую химико-термомеханическую целлюлозу (ВСТМР), химико-термомеханическую целлюлозу (СТМР), сжатую термомеханическую целлюлозу (РТМР), термомеханическую целлюлозу (ТМР), термомеханическую химическую целлюлозу (ТМСР), сульфитную целлюлозу с высоким содержанием альфа-целлюлозы и крафт-целлюлозу с высоким содержанием альфа-целлюлозы, из которых получают волокно с высоким содержанием лигнина. Предпочтительное целлюлозное волокно с высоким содержанием альфа-целлюлозы отличается тем, что оно состоит из сравнительно целых, относительно неповрежденных трахеид, является более свободным (по сравнению с 250 CSF) и характеризуется низким содержанием мелких частиц (менее 25% в соответствии с испытанием по Бритту).

Количество целлюлозного волокна с высоким содержанием альфа-целлюлозы в листе относительно низкой плотности может составлять по крайней мере около 10% сухой массы или больше, в частности, около 30% сухой массы или больше, предпочтительно около 50% сухой массы или больше вплоть до 100%. При изготовлении слоистых листов такие же количества могут быть введены в один или несколько отдельных слоев. Поскольку целлюлозное волокно с высоким содержанием альфа-целлюлозы обычно бывает менее мягким, чем другие типы волокна, используемые для производства бумаги, желательно вводить их в среднюю часть конечного продукта, например, помещая их в центральный слой трехслойного листа, а в случае двухслойного изделия их следует помещать в обращенные внутрь части каждого из двух слоев.

До сжатия листы низкой плотности, пригодные для осуществления данного изобретения, имеют плотность около 0,3 г/см3 или меньше, в частности, около 0,15 г/см3 или меньше, предпочтительно около 0,1 г/см3 или меньше. Считается, что после получения листов относительно низкой плотности, их необходимо высушить, не уменьшая при этом количество связей между упругими в мокром состоянии волокнами. Для сохранения полученной структуры предпочтительна сквозная сушка, обычно применяемая для сушки бумажных салфеток и полотенец.

Неотъемлемой частью листов относительно низкой плотности по настоящему изобретению является вещество, используемое для фиксации связей между волокнами в мокром состоянии. В бумажных салфетках волокна связываются между собой при помощи водородных связей и иногда с помощью комбинации водородных связей и ковалентных и/или ионных связей. Важно получить материал, который позволяет связывать волокна таким образом, чтобы зафиксировать места связывания волокон и сделать их устойчивыми к разрыву в мокром состоянии. Мокрым состоянием обычно считается такое состояние, когда на изделие воздействует вода или другие водные растворы, но оно может также возникать под воздействием жидкостей организма, таких как моча, кровь, слизь, менструальные выделения, лимфа и другие экссудаты.

Существует ряд веществ, обычно применяемых в бумажной промышленности для придания бумаге и картону прочности в мокром состоянии, которые пригодны для осуществления данного изобретения. Эти вещества известны в данной области как агенты, повышающие прочность в мокром состоянии, и могут быть приобретены коммерческим путем в разных фирмах. Любое вещество, которое при добавлении в бумагу или бумажные салфетки позволяет получить коэффициент сопротивления разрыву в мокром и сухом состоянии более 0,1, считается агентом, повышающим прочность в мокром состоянии. Эти вещества обычно являются агентами постоянного или "временного" действия, повышающими прочность в мокром состоянии. Чтобы отличить агент постоянного действия от агента временного действия, следует отметить, что постоянную прочность сообщают смолы, которые при введении в бумагу или бумажные салфетки позволяет получить продукт, сохраняющий более 50% своей первоначальной прочности в мокром состоянии под воздействием воды в течение не менее пяти минут. Агентами временного действия, повышающими прочность в мокром состоянии, являются такие агенты, которые позволяют сохранить менее 50% первоначальной прочности в мокром состоянии под воздействием воды в течение пяти минут. В настоящем изобретении находят применение вещества обоих типов. Количество агента, повышающего прочность в мокром состоянии, которое добавляют к целлюлозному волокну, может составлять, по крайней мере около 0,1% сухой массы, в частности, около 0,2% сухой массы и предпочтительно от около 0,1 до около 3% сухой массы в расчете на сухую массу волокна.

Агенты постоянного действия, повышающие прочность в мокром состоянии, придают материалу более или менее длительную упругость в мокром состоянии. Материал такого типа пригоден для изготовления изделий, которые требуют длительной упругости в мокром состоянии, например, бумажных полотенец и многих других поглощающих изделий. В отличие от этого, агенты временного действия, повышающие прочность в мокром состоянии, позволяют получить материалы с низкой плотностью и высокой упругостью, но не сообщают этому материалу длительную устойчивость под воздействием воды или жидкостей организма. Хотя такой материал вначале характеризуется хорошей целостностью, через некоторое время он начинает терять упругость в мокром состоянии. Это свойство можно с успехом использовать для получения материалов, обладающих хорошими поглощающими свойствами на начальной стадии мокрого состояния, которые через некоторое время теряют целостность. Это свойство можно использовать также для получения изделий одноразового использования. Механизм достижения прочности в мокром состоянии не оказывает большого влияния на изделия по настоящему изобретению при наличии основного свойства, такого как водоустойчивость вследствие связывания в местах образования связей между волокнами.

Агенты постоянного действия, повышающие прочность в мокром состоянии, которые пригодны для осуществления настоящего изобретения, обычно являются водорастворимыми, катионными олигомерными или полимерными смолами, которые способны образовывать поперечные связи сами с собой (гомосшивание), с целлюлозой или другим компонентом древесного волокна. С этой целью широко используются полимеры, известные как полиамидополиаминоэпихлоргидриновые смолы (РАЕ). Эти вещества описаны в патентах, выданных Кейму (патенты США N 3700623 и N 3772076), и продаются фирмой Hercules, Inc., Уилмингтон, шт. Делавэр, под фирменным названием "Kymene 557H". Аналогичные вещества поставляются на рынок сбыта фирмами Henkel Chemical Co., Шарлотт, шт. Северная Каролина, и Georgia-Pacific Resins, Inc., Атланта, шт. Джорджия.

Полиамидэпихлоргидриновые смолы представляют собой эффективные связующие смолы по настоящему изобретению. Вещества, созданные Монсанто и продаваемые под товарным знаком Santo Res, являются полиамидэпихлоргидриновыми смолами, активированными основанием, которые можно использовать при осуществлении настоящего изобретения. Эти вещества описаны в патентах, выданных Петровичу (патенты США N 3855158, N 3899388, N 4129528 и N 4147586) и Ван Инаму (патент США N 4222921). Несмотря на довольно ограниченное применение этих веществ, полиэтилениминовые смолы также пригодны для фиксации мест связывания в продуктах по данному изобретению. Примерами других типов агентов постоянного действия, повышающих прочность в мокром состоянии, являются аминопластовые смолы, полученные в результате взаимодействия формальдегида с меламином или мочевиной.

Смолами временного действия, повышающими прочность в мокром состоянии, которые можно использовать по настоящему изобретению, являются смолы фирмы American Cyanamid, продаваемые под названием Parez 631 NC (в настоящее время предоставляются фирмой Cytec Industries, Уэст-Патерсон, шт. Нью-Джерси). Эти и аналогичные смолы описаны в патентах США N 3556932, выданном Кошиа и др., и N 3556933, выданном Уильямсу и др. Другими агентами временного действия, повышающими прочность в мокром состоянии, которые пригодны для использования при осуществлении настоящего изобретения, являются модифицированные крахмалы, например, крахмалы, производимые фирмой National Starch и продаваемые под названием Co-Bond 1000. Эти и родственные крахмалы рассматриваются в патенте США N 4675394, выданном Солареку и др. Производные диальдегидные крахмалы, в частности, описанные в патенте Японии Kokai Tokyo Koho N 03185197, также являются полезными веществами для достижения временной прочности в мокром состоянии. Весьма вероятно, что другие вещества временного действия, повышающие прочность в мокром состоянии, например, описанные в патентах США N 4981557, N 5008344 и N 5085736, выданных Бьерквисту, можно эффективно использовать при осуществлении этого изобретения. Что касается указанных классов и типов смол, повышающих прочность в мокром состоянии, необходимо отметить, что они приведены только в качестве примеров и как таковые никоим образом не исключают применения других смол, повышающих прочность в мокром состоянии, и не ограничивают объем данного изобретения.

Хотя описанные выше агенты, повышающие прочность в мокром состоянии, особенно эффективны для настоящего изобретения с целью достижения необходимой упругости в мокром состоянии, можно использовать связующие агенты других типов. Их можно вводить путем смачивания, распыления, набивки и т.д. после получения полотна или после его сушки.

Термин "коэффициент сопротивления разрыву в мокром и сухом состоянии" означает отношение среднего геометрического сопротивления разрыву в мокром состоянии к среднему геометрическому сопротивлению разрыву в сухом состоянии. Среднее геометрическое сопротивление разрыву является квадратным корнем произведения сопротивлений разрыву в продольном и поперечном направлении. Сопротивление разрыву измеряют динамометром разрывной машины "Инстрон", используя зажим шириной 75 мм с размахом 100 мм и скорость направляющей головки 250 мм/мин. У поглощающих веществ по данному изобретению коэффициент сопротивления разрыву в мокром и сухом состоянии равен 0,1 или выше, в частности, около 0,2 или выше, предпочтительно около 0,35 или выше и более предпочтительно около 0,5 или выше.

Термин "плотность" означает толщину одного листа, которую измеряют так, как это описано ниже. Плотность высчитывают путем деления толщины на массу листа. Плотность поглощающих материалов по данному изобретению равна примерно 0,3 г/см3 или больше, в частности, около 0,4 г/см3 или больше, предпочтительно около 0,4 г/см3 или больше, более предпочтительно от около 0,45 до 0,6 г/см3 и наиболее предпочтительно от около 0,5 до около 0,65 г/см3.

При насыщении дистиллированной водой плотность поглощающего материала по данному изобретению может уменьшиться примерно на 20% или больше, в частности, примерно на 40% или больше, предпочтительно примерно на 60% или больше, более предпочтительно примерно на 80% или больше и еще предпочтительнее примерно на 40-80%.

Термин "толщина" означает толщину листа, измеренную с помощью прибора EMVECO модели 200-A, имеющего следующие характеристики: скорость снижения прижимного устройства равна 0,8 мм/сек; поверхности прижимного устройства и опоры параллельны в пределах 0,001 мм; точность повторных снятий показаний находится в пределах 0,001 мм при установке на нуль или при использовании калиброванного прибора; плоская шлифованная круглая неподвижная поверхность (пята), размер которой обеспечивает соприкосновение со всей площадью прижимного устройства в исходном положении; диапазон измерения 0-12,7 мм, чувствительность 0,025 мм; нагрузка 2,0 кПа; площадь пяты 2500 мм2 и диаметр пяты 56,4 мм. Однослойные образцы помещают на пяту так, чтобы прижимное устройство находилось на расстоянии не менее 6 мм от краев образца. Толщина равна среднему значению, полученному в результате двух измерений. Толщину можно измерять в мокром или сухом состоянии.

При полном увлажнении или насыщении дистиллированной водой толщина поглощающего материала по этому изобретению может увеличиться примерно на 200% или больше, в частности, примерно на 400% или больше, предпочтительно примерно на 600% или больше и наиболее предпочтительно примерно на 200-600%.

У поглощающих материалов по данному изобретению водопоглощающая способность может составлять около 4 граммов воды на грамм волокна или больше, в частности, около 10 граммов воды на грамм волокна или больше, предпочтительно около 20 граммов воды на грамм волокна или больше и более предпочтительно от около 10 до около 20 граммов воды на грамм волокна. Водопоглощающую способность можно определить так, как это описано в патенте США N 5399412 под названием "Uncreped Throughdried Towels and Wipers having High Strength and Absorbency", выданном 21 марта 1995 г. Судаллу и др., который включен в это описание изобретения в качестве ссылки. Термин "глубина поверхности" означает максимальную разницу по высоте, вызываемую повторяющимся рельефом на поверхности бумажной салфетки, которую измеряют описанным ниже неконтактным оптическим методом. Для бумажной салфетки, рельеф которой образуется сушильной или формирующей тканью, глубина поверхности определяется как характерная разница по высоте между самой низкой и самой высокой частями характерной элементарной клетки, как это показано на фигурах 1A и 1B. Используемый термин аналогичен параметру, представляющему собой максимальную высоту неровностей, Rmax, который хорошо известен в области анализа текстуры поверхности и рассмотрен в справочнике Leigh Mummery "Surface Texture Analysis: The Handbook" (Hommelwerke GmbH, Muhlhausen, Германия, 1990, стр. 28-29). Чтобы вывести глубину поверхности из профиля высоты, содержащего до 5 повторяющихся элементов, каждый из повторяющихся элементов (элементарная клетка) рассматривают отдельно и определяют максимальную разницу между неровностями для этого рельефа. Затем максимум до 5 повторяющихся элементов профиля берут в качестве глубины поверхности этого материала. Профили необходимо выбирать из частей повторяющегося рельефа с наибольшей разницей по высоте. Необходимо рассмотреть несколько профилей, причем для получения сопоставимых результатов каждый профиль должен содержать одинаковое число повторяющихся элементов. Среднее значение нескольких величин глубины поверхности, полученных при измерении разных профилей, берут в качестве характерного значения глубины поверхности для данного материала.

Описанный здесь метод измерения глубины поверхности предназначен для измерения структуры большего размера, чем диаметр одного волокна, поэтому желательно пространственное разрешение около 70 микрон (то есть высота и ширина элементов изображения на карте контура или карте высоты поверхности должна быть примерно равна 70 микронам), при этом разрешение по оси z (высота) должно быть порядка 2 микрон или больше. Если на профиле видны макроскопические отклонения из-за кривизны образца, а не из-за структуры элементарной клетки, необходимо использовать метод полиномиального соответствия или другие методы, чтобы устранить эффект большого изменения масштаба и гарантировать точное соответствие измеренной высоты неровностей типичным повторяющимся рельефам на поверхности.

Глубину поверхности предпочтительно измеряют с помощью управляемого компьютером лазерного интерферометра на основе использования муаровых фигур со смещением поля зрения, в котором поле зрения равно 38 мм. Принципы эффективного применения такой системы описаны Биеманом и др. (L. Bieman, K. Harding and A. Boehnlein, "Absolute Measurement Using Field-Shifted Moire," SPIE Optical Conference Proceedings, т. 1614, стр. 259-264, 1991). Приемлемым коммерческим прибором для интерферометрии на основе использования муаровых фигур является интерферометр CADEYES® фирмы Medar, Inc. (Фармингтон-Хилз, шт. Мичиган) с полем зрения 38 мм (достаточным является поле зрения в пределах от 37 до 39,5 мм).

В интерферометрической системе на основе использования муаровых фигур каждый минимальный элемент видеоизображения прибора с зарядовой связью принадлежит муаровым интерференционным полосам, которые связаны с определенным диапазоном высот. Метод смещения поля зрения, описанный Биеманом и др. и первоначально рассмотренный в патенте США N 5069548, выданном Боенлейну 3 декабря 1991 г, включен в это описание изобретения в качестве ссылки. Он используется для идентификации количества интерференционных полос для каждой точки видеоизображения (с указанием того, какой точке принадлежит интерференционная полоса). Количество интерференционных полос необходимо для определения абсолютной высоты в точке измерения относительно плоскости отсчета. Метод смещения поля зрения (который иногда именуется сдвигом фаз) применяется также для анализа фрагментов интерференционных полос (точное определение высоты точки измерения в пределах диапазона высот, занимаемого его интерференционной полосой). Методы смещения поля зрения в сочетании с подходом на основе интерферометрии с использованием камеры позволяют производить точное и быстрое измерение абсолютной высоты, причем измерение может быть выполнено несмотря на возможную неоднородность высоты элементов на поверхности. Этот метод позволяет измерить абсолютную высоту каждой из 250000 дискретных точек (элементов изображения) на поверхности образца при использовании необходимой оптики, видеоаппаратуры, оборудования для получения данных и программного обеспечения, которые сочетают в себе принципы интерферометрии на основе использования муаровых фигур со смещением поля зрения. Каждая точка, полученная при измерении высоты, имеет разрешение, равное примерно 1,5 микрона.

Управляемую компьютером интерферометрическую систему используют для получения данных рельефа поверхности, а затем для создания полутонового изображения полученных данных. Указанное изображение далее именуется "картой высоты". Карта высоты отображается на мониторе компьютера с использованием обычно 256 или большего числа оттенков серого цвета и в количественном отношении основана на данных рельефа поверхности, полученных для измеряемого образца. Оптическая система должна иметь поле зрения размером 38 мм x 38 мм. Полученная карта высоты для измеряемой площади квадрата со стороной 38 мм должна содержать около 250000 точек данных, соответствующих примерно 500 элементам изображения как по горизонтали, так и по вертикали отображаемой карты высоты. Размеры элементов изображения карты высоты соответствуют размеру экрана видеокамеры на основе устройства с зарядовой связью 512 x 512, позволяющего получить изображения муара на образце, которые можно проанализировать с помощью программного обеспечения компьютера. Каждый элемент изображения на карте высоты соответствует измерению высоты в определенном месте образца по осям x и y. В рекомендуемой системе каждый элемент изображения имеет ширину, равную примерно 70 микронам. Измерение высоты по оси z должно быть произведено с номинальной точностью менее 2 микрон, при этом ось z равна не менее 1,5 мм. (Для более подробного ознакомления с этим методом измерения см. CADEYES Product Guide, Medar, Inc., Фармингтон-Хилз, шт. Мичиган, 1994, или другие руководства по использованию прибора CADEYES и публикации фирмы Medar, Inc.).

Чтобы измерить глубину поверхности, оператор должен вычертить линии профиля на карте высоты поверх характерных повторяющихся рельефов, таких как водяные линии, а затем автоматически или вручную измерить глубину поверхности типичных структур, используя приведенное выше определение глубины поверхности.

Кроме того, можно измерить шероховатость поверхности, Ra. Этот широко используемый параметр дает среднее абсолютное отклонение профиля от проходящей через него линии, полученной по методу наименьших квадратов. Однако вместо измерения шероховатости отдельного профиля обычно выбирают участок карты высоты, имеющий от 10000 до 20000 элементов изображения, который представляет собой область без видимой макроскопической кривизны. В качестве параметра шероховатости поверхности необходимо определить среднее абсолютное отклонение этих точек от схемы согласования по методу наименьших квадратов, проходящей через эти точки. Так как в коммерческом программном обеспечении для системы CADEYES параметр шероховатости площади поверхности определяется как Ra, используют измерение, производимое на основе площади, а не с использованием параметра Ra на основе линии профиля, обычно применяемое в профилометрии.

Правильно установленная интерферометрическая система на основе использования муаровых фигур и калиброванная в заводских условиях на выполнение измерений с вышеуказанной точностью, а также по оси z, обеспечивает получение данных рельефа поверхности для таких материалов, как махровые салфетки. (Специалисты в этой области могут проверить точность заводской калибровки, выполняя измерения по поверхностям с известными размерами). При выполнении испытания образец сухого или мокрого материала помещают на поверхность, совмещенную или почти совмещенную с плоскостью измерения прибора, при этом он должен находиться на такой высоте, чтобы самые нижние и самые верхние участки, представляющие интерес, находились в пределах диапазона измерения прибора.

После правильного размещения образца можно приступить к получению данных с помощью программного обеспечения для персонального компьютера, при этом через 30 секунд после начала сбора данных на экране монитора отображается карта высоты, содержащая 250000 точек данных. (С помощью системы CADEYES "пороговый уровень контраста изображения" задается равным 1 с целью подавления шумов, в результате чего обеспечивается подавление шумов без чрезмерного подавления точек данных). Сжатие и отображение данных достигается с помощью программного обеспечения CADEYES для персональных компьютеров, которое включает ориентированный на пользователя интерфейс на основе Microsoft Visual Basic Professional for Windows (версия 3.0). Интерфейс Visual Basic позволяет пользователям вводить дополнительные специализированные программы анализа.

После измерения рельефа поверхности на площади со стороной квадрата 38 мм выбирают характерные элементы, образующие двухмерные профили высоты, выведенные из прямых линий, вычерченных на карте высоты поверхности. Эти профили должны быть плоскими (желательно их отрегулировать путем вычитания профиля, высчитанного на основе линейного соответствия по методу наименьших квадратов). На профиле должны быть видны три из пяти повторяющихся элементов. Затем высчитывают глубину поверхности так, как это описывалось выше.

После того, как поглощающие материалы по данному изобретению полностью смочены дистиллированной водой, глубина поверхности может увеличиться примерно на 300% или больше, в частности, примерно на 400% или больше, предпочтительно примерно на 500% или больше и наиболее предпочтительно примерно на 300-600%. Это значение будет зависеть от трехмерности материала до сжатия и его сжимаемости в сухом состоянии, так как глубина поверхности смоченного материала будет приближаться к первоначальной глубине поверхности сухого материала.

Краткое описание чертежей

На фигуре 1 схематически изображен процесс изготовления негофрированной подвергнутой сквозной сушке бумаги,

предназначенной для изготовления упругих в мокром состоянии поглощающих материалов по настоящему изобретению.

На фигуре 2 схематически изображен метод каландрования, пригодный для осуществления данного изобретения.

На фигуре 3 схематически изображен простой нагретый каландровочный пресс с роликовой подачей, пригодный для осуществления данного изобретения.

На фигуре 4a схематически изображено поперечное сечение бумажной салфетки, иллюстрирующее глубину поверхности.

На фигуре 4b схематически изображено поперечное сечение бумажной салфетки, показанной на фигуре 1a, которое также иллюстрирует глубину поверхности.

Подробное описание чертежей

На фигуре 1 показан способ изготовления подвергнутых

сквозной сушке листов бумаги в соответствии с данным изобретением, (для простоты изображения разные натяжные ролики, используемые для схематического определения нескольких прохождений материала,

показаны, но не пронумерованы. Вполне понятно, что в устройство и способ, изображенные на фигуре 1, можно внести изменения, которые будут находиться в пределах объема данного изобретения). На этой

фигуре показана бумагоделательная машина с напорным ящиком 10, из которого впрыскивается или осаждается поток 11 водной суспензии бумажного волокна на формирующую тканевую подложку 13, которая в

соответствии с дальнейшим технологическим процессом удерживает на себе и перемещает только что полученное мокрое полотно по мере его обезвоживания до консистенции, равной примерно 10% сухой массы.

Можно произвести дополнительное обезвоживание мокрого полотна на тканевой подложке, например посредством вакуумного всасывания.

Затем мокрое полотно переносят с тканевой подложки на тканевый транспортер 17, движущийся с более медленной скоростью, чем тканевая подложка, что позволяет лучше растянуть полотно. Полотно предпочтительно переносят при помощи вакуумной направляющей 18 так, чтобы тканевая подложка и тканевый транспортер сходились и расходились одновременно у ведущей кромки вакуумной щели, как это описывается в одновременно рассматриваемой заявке на патент N 08/330166, поданной 12 апреля 1994 г. на имя Энгеля и др.

После этого полотно переносится с тканевого транспортера на тканевую подложку 19 для сквозной сушки при помощи ролика для вакуумного переноса 20 или вакуумной направляющей и делают это так, как описывалось выше. Тканевая подложка для сквозной сушки может двигаться примерно с такой же или с другой скоростью относительно тканевого транспортера. При желании тканевая подложка для сквозной сушки может двигаться с более низкой скоростью, чтобы еще лучше растянуть полотно. Полотно предпочтительно переносят с помощью вакуумного устройства, чтобы деформировать лист в соответствии с тканевой подложкой для сквозной сушки, в результате чего полотну придается требуемый объем и внешний вид. Пригодными тканевыми подложками для сквозной сушки являются подложки с трехмерным контуром, описанные в патенте США N 5429686 под названием "Apparatus For Making Soft Tissue Products", выданном Чиу и др. 4 июля 1995 г, который включен в это описание изобретения в качестве ссылки.

Вакуум, создаваемый для переноса полотна, может составлять от около 75 мм до около 380 мм ртутного столба, предпочтительно около 125 мм ртутного столба. Дополнительно можно использовать вакуумную направляющую (отрицательное давление). Вместо этого можно создать положительное давление с противоположной стороны полотна, под действием которого полотно переносится на следующую тканевую подложку дополнительно или вместо всасывания его вакуумом. Кроме того, вместо одной или нескольких вакуумных направляющих можно использовать один или несколько вакуумных роликов.

Полотно, поддерживаемое тканевой подложкой для сквозной сушки, окончательно сушится до консистенции, равной примерно 94% или больше, при помощи устройства для сквозной сушки 21, после чего оно переносится на тканевый носитель 22. Высушенный лист 23 переносят на барабан 24 при помощи тканевого носителя 22 и дополнительного тканевого носителя 25. Можно использовать дополнительный поворотный ролик 26, находящийся под давлением, чтобы облегчить перенос полотна с тканевого носителя 22 на тканевый носитель 25. Приемлемыми тканями для носителя являются Albany International 84M или 94M и Asten 959 или 937, которые имеют относительно гладкую тонковолокнистую текстуру.

На фигуре 2 показан альтернативный способ каландрования, пригодный для осуществления данного изобретения, в соответствии с которым лист каландруют, зажав его между двумя тканями.

На фигуре 3 схематически изображен простой нагретый каландровочный пресс с роликовой подачей, пригодный для изготовления материалов по данному изобретению.

Фигуры 4a и 4b представлены в связи с измерением глубины поверхности.

Примеры

Для иллюстрации данного изобретения получают негофрированные подвергнутые сквозной сушке листы низкой плотности (UCTAD), как это показано на фигуре 1, и

уплотняют их в разных условиях каландрования. Затем эти листы полностью смачивают и сушат. Измеряют толщину листов до и после смачивания, а также сопротивление разрыву в продольном и поперечном

направлении до и после смачивания.

Кроме того, у нескольких образцов сильно каландрованных негофрированных листов бумаги измеряют глубину поверхности до и после смачивания. Из каландрованных листов вырезают квадратные образцы и помещают под держатель образца, который закрывает собой квадрат со стороной 50 мм, но не сжимает и не изменяет поверхность образца, предназначенного для оптической проверки. Рельеф сухой поверхности исследуют при помощи системы CADEYES с полем зрения 38 мм. Сухой образец опрыскивают деионизированной водой при комнатной температуре (22o C) до полного насыщения образца. Опрыскивание заканчивают примерно через 15 секунд. Образец оставляют на 30 секунд для равномерного распределения влаги затем его слегка промокают бумажной салфеткой и помещают в держатель образца для измерения рельефа поверхности с помощью системы CADEYES. Для выполнения измерений образец кладут более текстурированной стороной вверх (обычно это поверхность со стороны тканевой подложки). Измерения смоченного образца заканчивают примерно через 3 минуты после первого смачивания, которые предпочтительно выполняют в помещении, соответствующем требованиям Технической ассоциации бумагоделательной промышленности. Данные рельефа поверхности мокрого образца обрабатывают с получением характерных значений глубины поверхности, которые сравнивают со значениями глубины поверхности сухого образца. Особое внимание необходимо обратить на то, чтобы измерения глубины поверхности отражали рельеф повторяющихся элементов поверхности, а не общую кривизну или деформированные участки листа.

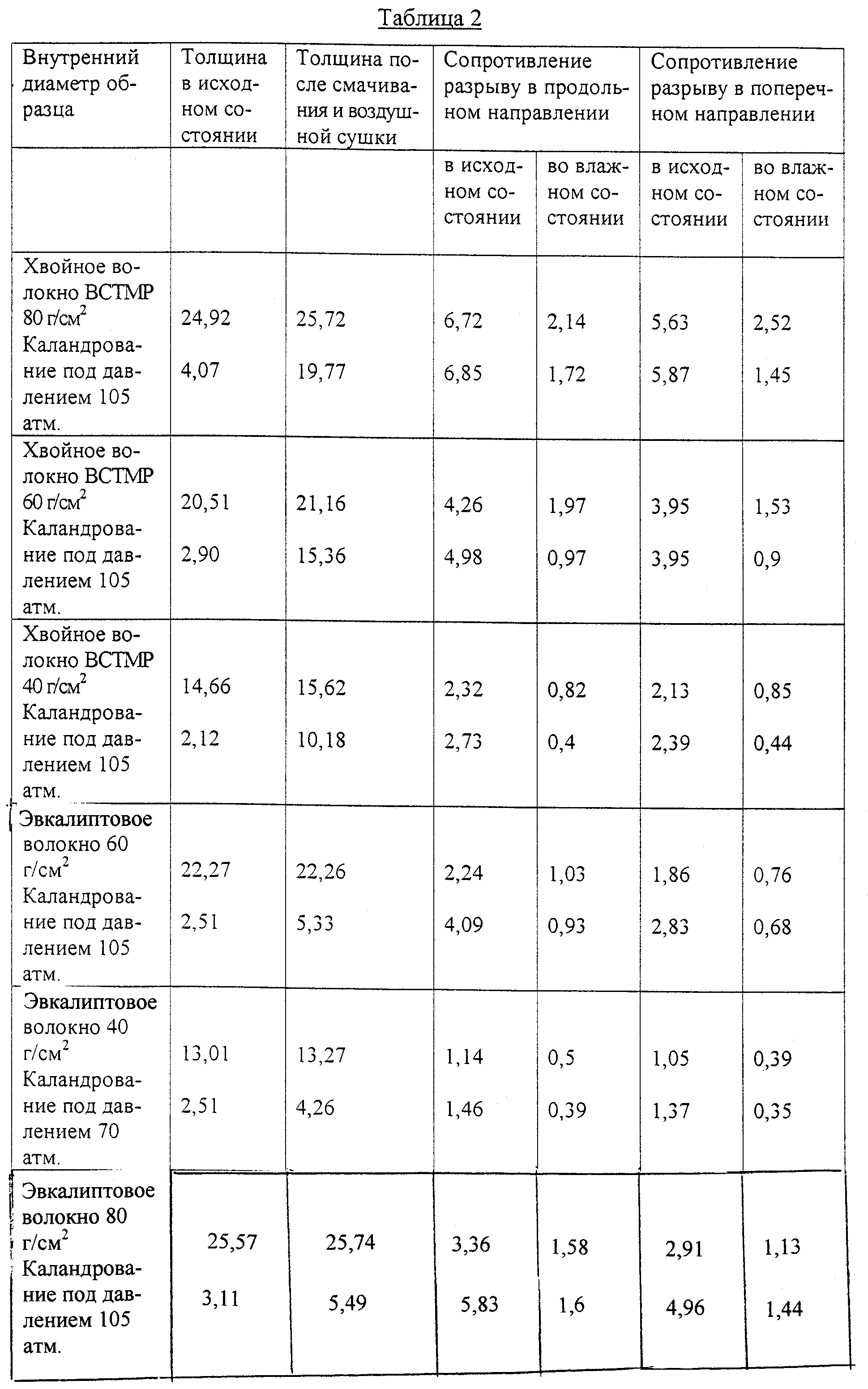

Результаты этого испытания представлены в приведенных ниже таблицах 1 и 2.

Как видно из приведенных данных, материалы высокой плотности по настоящему изобретению после смачивания обладают способностью в значительной степени восстанавливать свое первоначальное состояние перед сжатием.

Совершенно ясно, что указанные примеры, приведенные только в целях иллюстрации, не ограничивают объем данного изобретения, который определен нижеследующей формулой изобретения и включает в себя все возможные модификации.

Реферат

Данное изобретение - поглощающий материал высокой плотности предназначен для хорошего впитывания и удержания влаги. Поглощающий материал содержит упругое в мокром состоянии волокно и имеющий коэффициент сопротивления разрыву, выраженный в виде среднего геометрического, около 0,1 или больше, плотность более 0,3 г/см3 и поглощающую способность около 4 г воды на 1 г волокна или больше. Упругое в мокром состоянии волокно является целлюлозным волокном с высоким содержанием альфа-целлюлозы. Плотность материала уменьшается примерно на 20% или больше при насыщении водой. Можно изготавливать сжатое негофрированное подвергнутое сквозной сушке бумажное полотно, состоящее из упругого в мокром состоянии волокна и агента, повышающего прочность в мокром состоянии, которое имеет плотность около 0,3 г/см3 или больше и поглощающую способность около 4 г воды на 1 г волокна. Способ же получения поглощающего материала с плотностью около 0,2 г/см3 или меньше с параметрами поглощающего материала. Технический результат изобретения - эффективно впитывать и удерживать большинство жидкостей, для поглощения которых они предназначены. 4 с. и 30 з.п.ф-лы, 2 табл., 4 ил.

Комментарии