Формула

1. Способ изготовления крепированной посредством транспортерной ленты абсорбирующей целлюлозной бумаги, включающий следующие этапы:

a) обезвоживание с уплотнением бумажной волокнистой композиции для формования исходного полотна, обладающего явным хаотическим распределением волокна бумажной волокнистой композиции;

b) укладку обезвоженного полотна, обладающего явным хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой скоростью;

c) крепирование посредством транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой крепирующей транспортерной ленты,

причем этап крепирования выполняют под давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей транспортерной лентой, где крепирующую

транспортерную ленту перемещают со второй скоростью, меньшей скорости передаточной поверхности, причем рисунок ленты, параметры зоны контакта, разность скоростей и концентрацию массы полотна выбирают

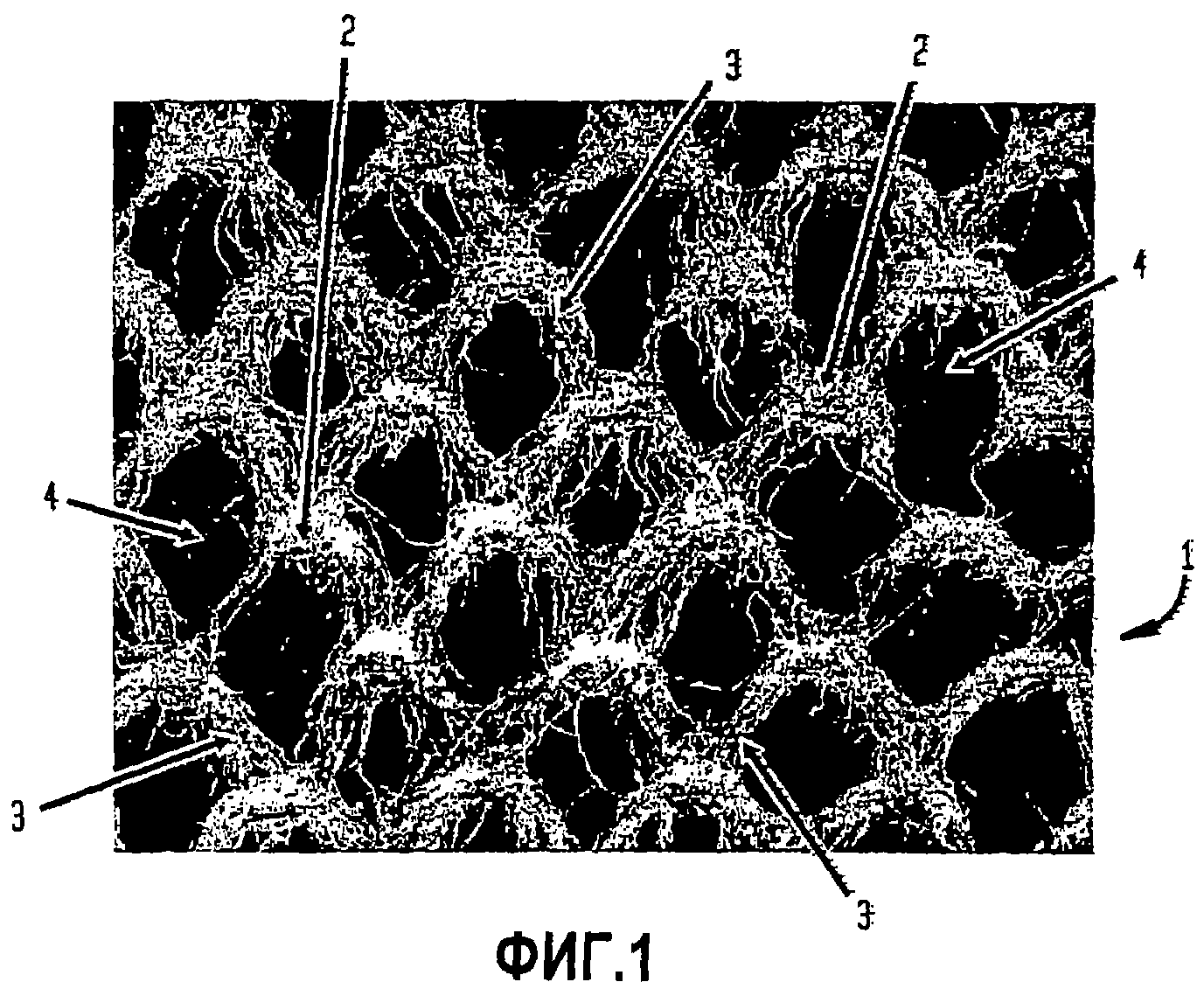

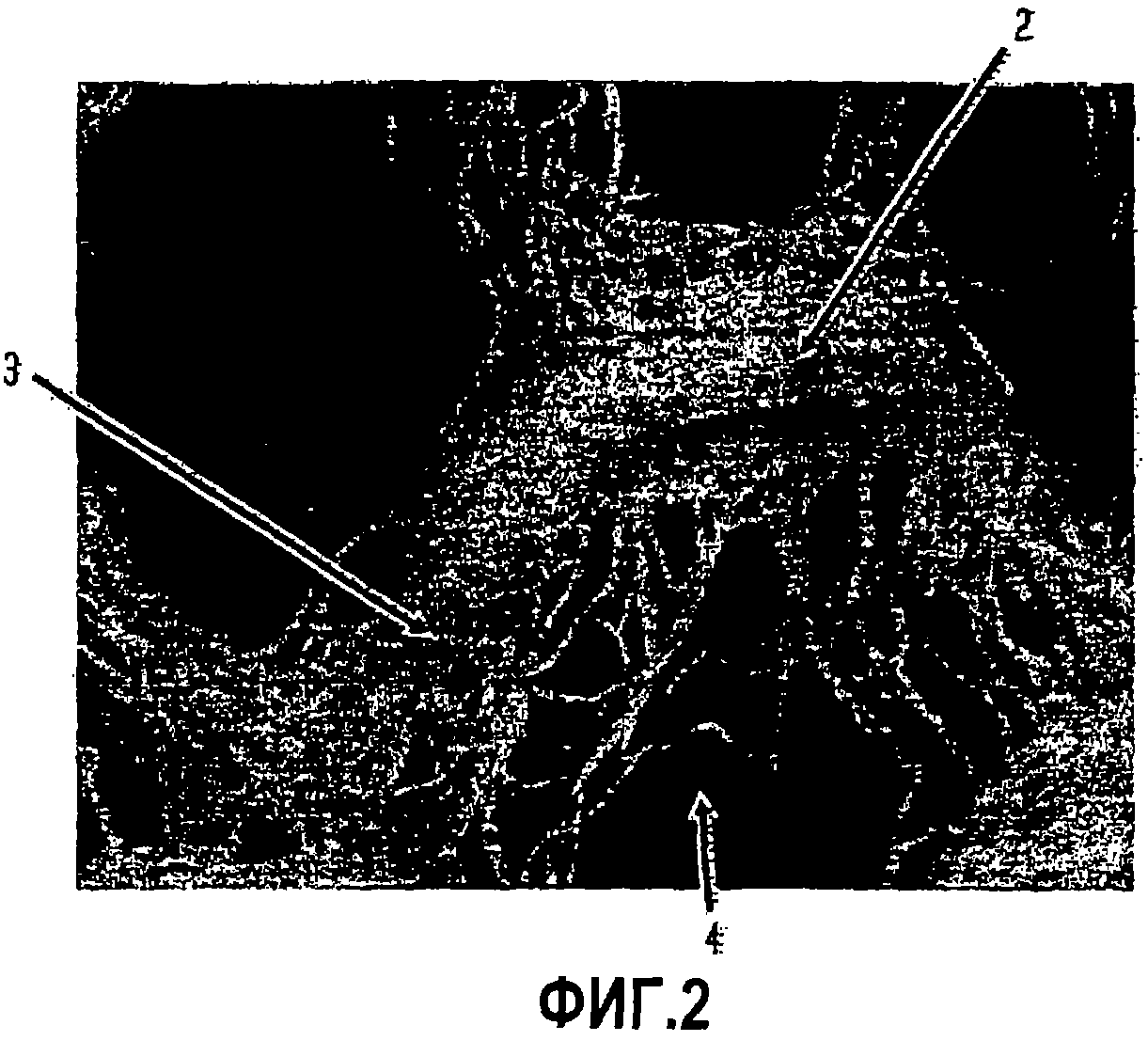

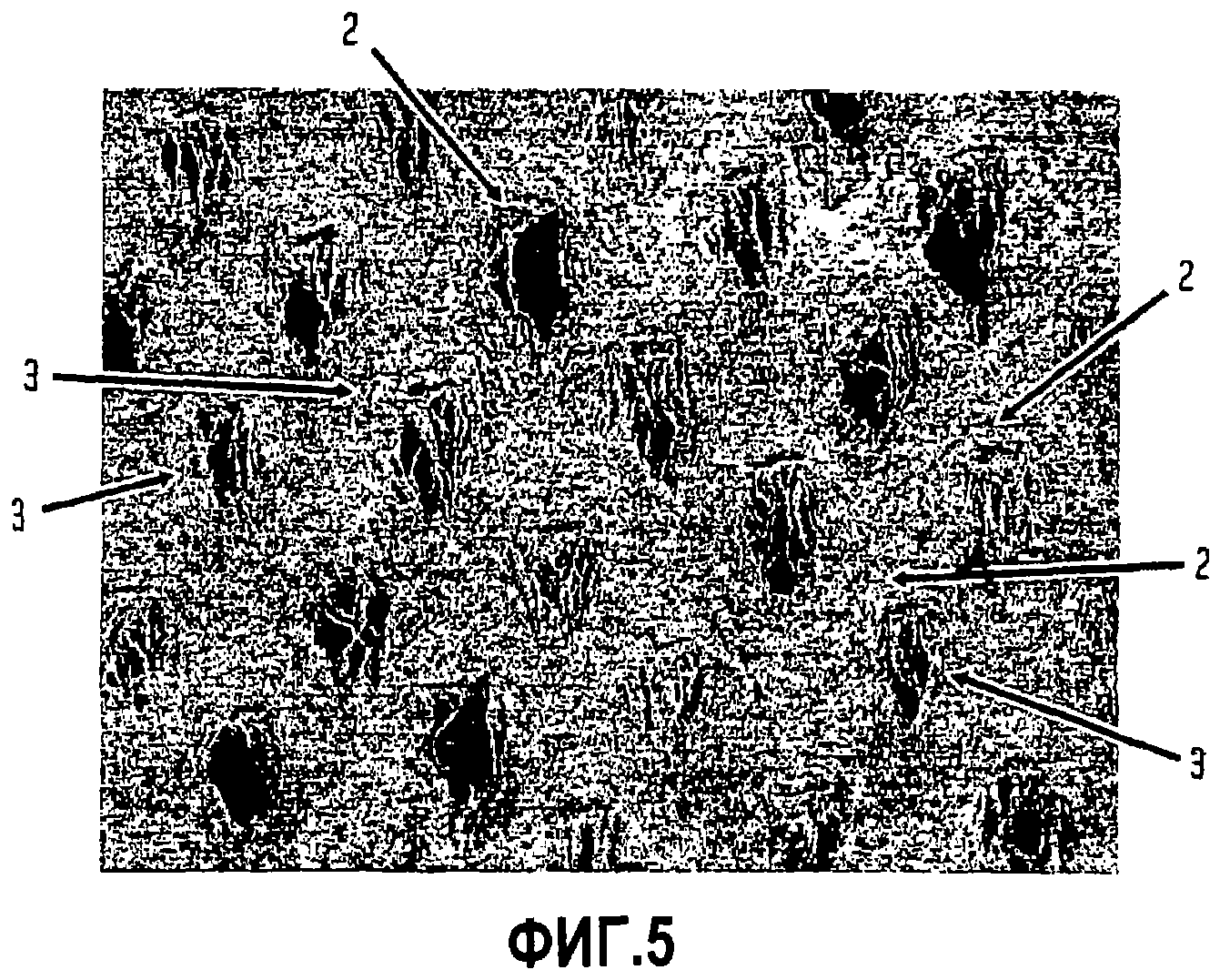

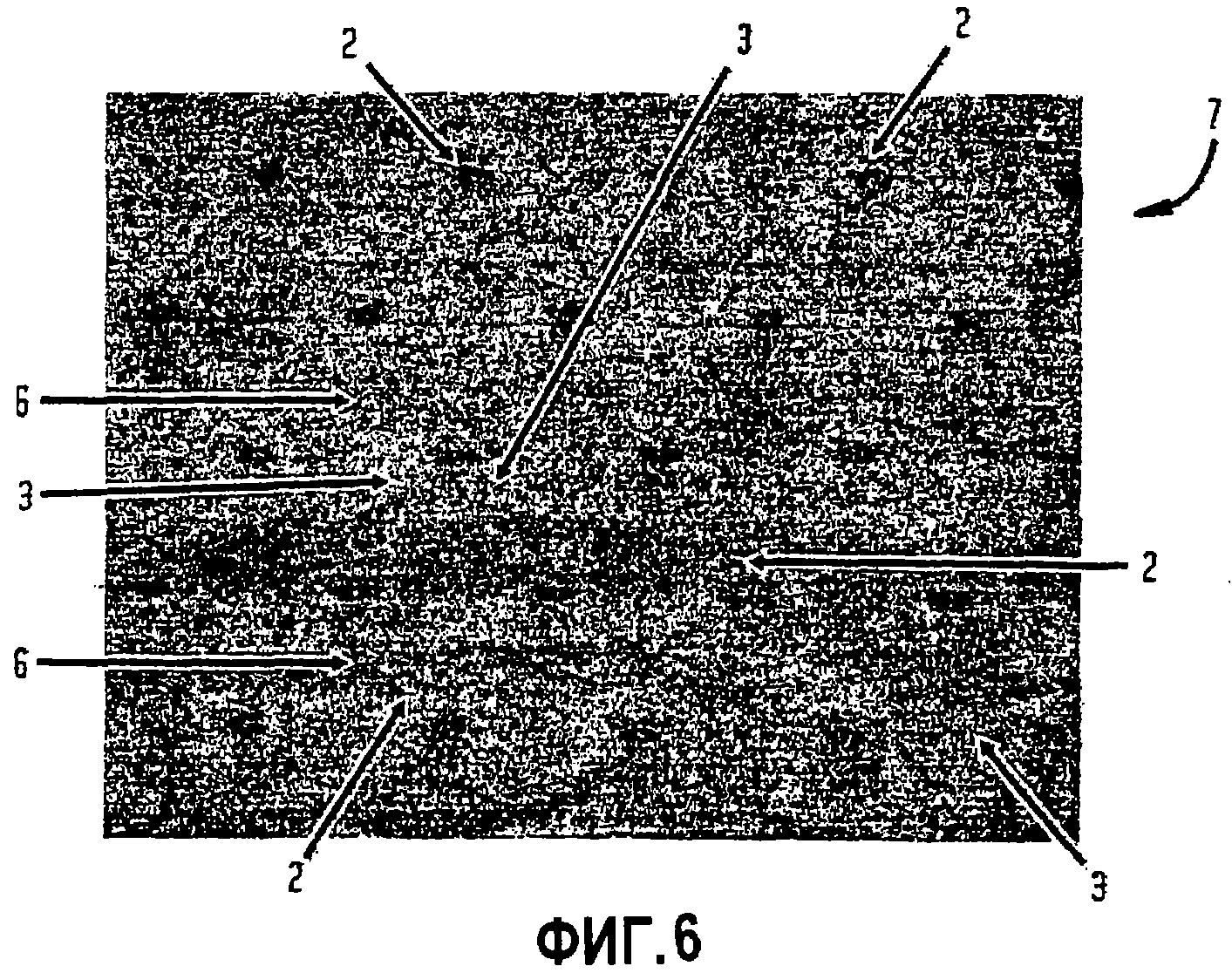

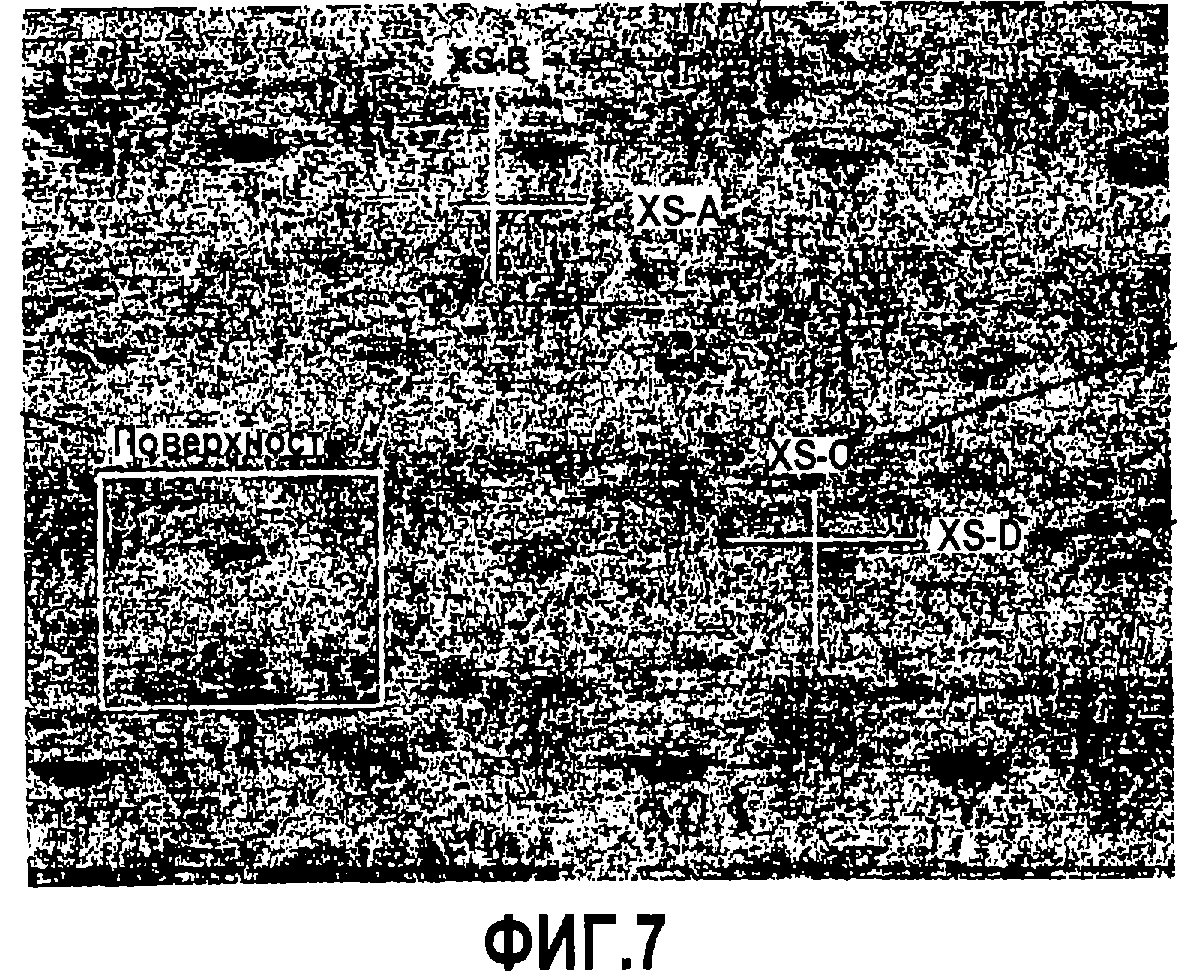

так, чтобы полотно подвергалось крепированию при переходе с передаточной поверхности и перераспределялось на крепирующей транспортерной ленте для образования полотна с сетчатой структурой, содержащей

множество взаимно соединенных участков, обладающих различной поверхностной плотностью массы, включающих по меньшей мере (i) множество участков со скоплением нагроможденных волокон с большой местной

поверхностной плотностью массы, взаимно соединенных посредством (ii) множества соединительных участков с меньшей местной поверхностной плотностью массы, в которых ориентация волокон наклонена к

направлению между участками с нагроможденными волокнами; и

d) сушку полотна.

2. Способ по п.1, выполняемый при степени

крепирования посредством транспортерной ленты, составляющей по меньшей мере около 20%.

3. Способ по п.1, выполняемый при степени крепирования посредством

транспортерной ленты, составляющей по меньшей мере около 40%.

4. Способ по п.1, выполняемый при степени крепирования посредством транспортерной ленты,

составляющей по меньшей мере около 60%.

5. Способ по п.1, выполняемый при степени крепирования посредством транспортерной ленты, составляющей по меньшей

мере около 80%.

6. Способ по п.1, в котором полотно обладает относительным удлинением в поперечном направлении, составляющим около 5-20%.

7. Способ по п.1, в котором полотно обладает относительным удлинением в поперечном направлении, составляющим около 5-10%.

8. Способ по п.1, в котором полотно обладает относительным удлинением в поперечном направлении, составляющим около 6-8%.

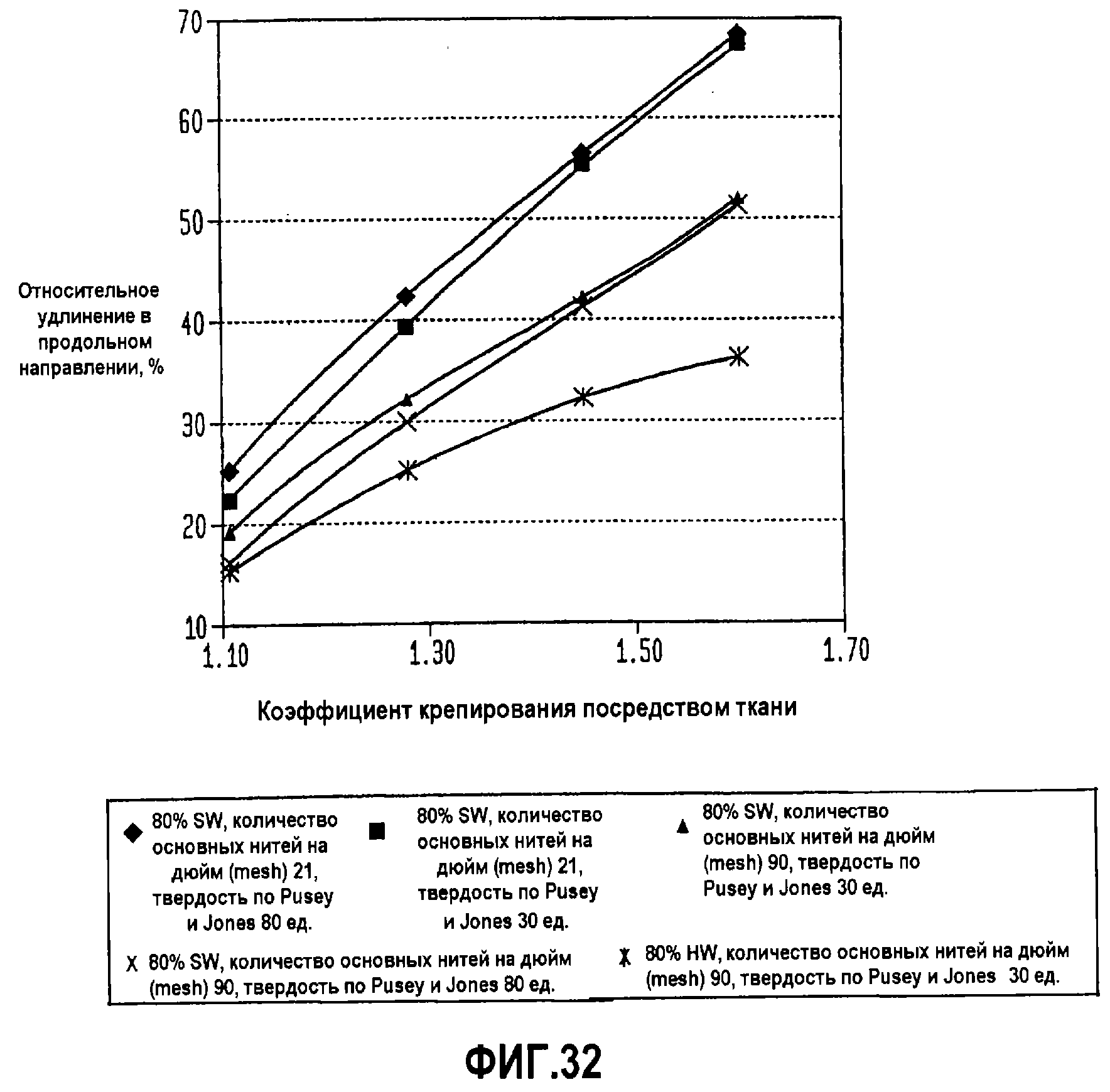

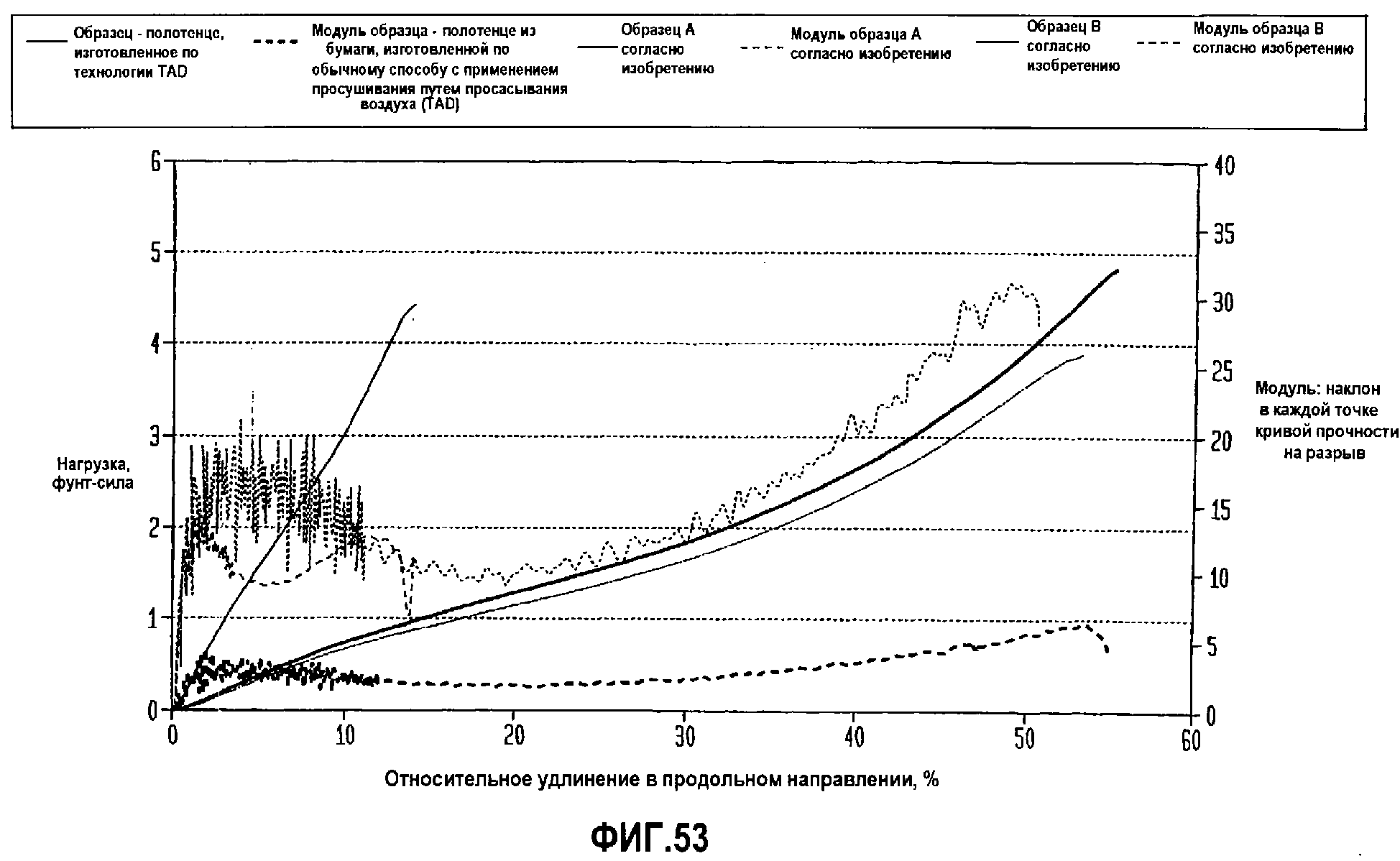

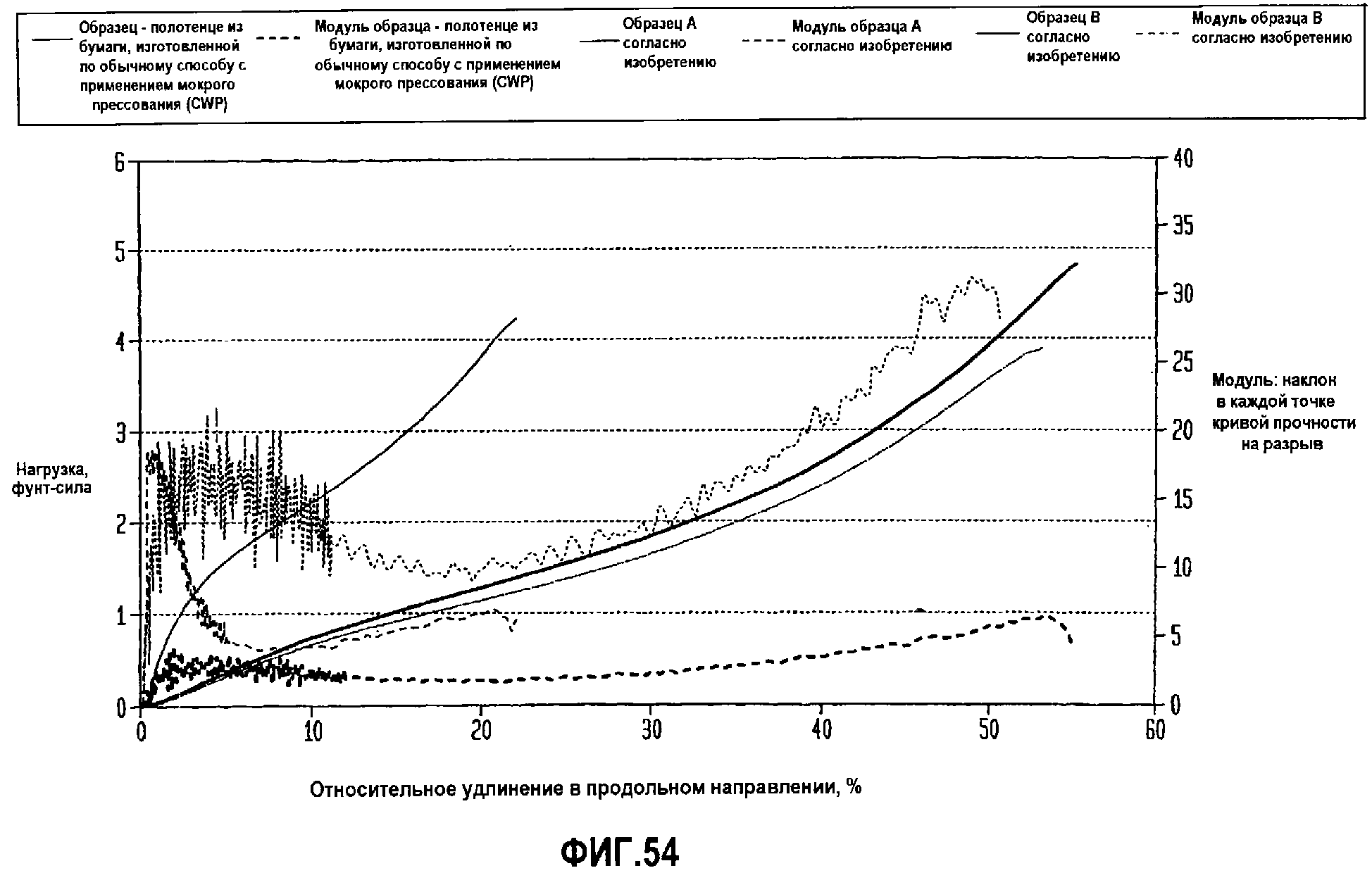

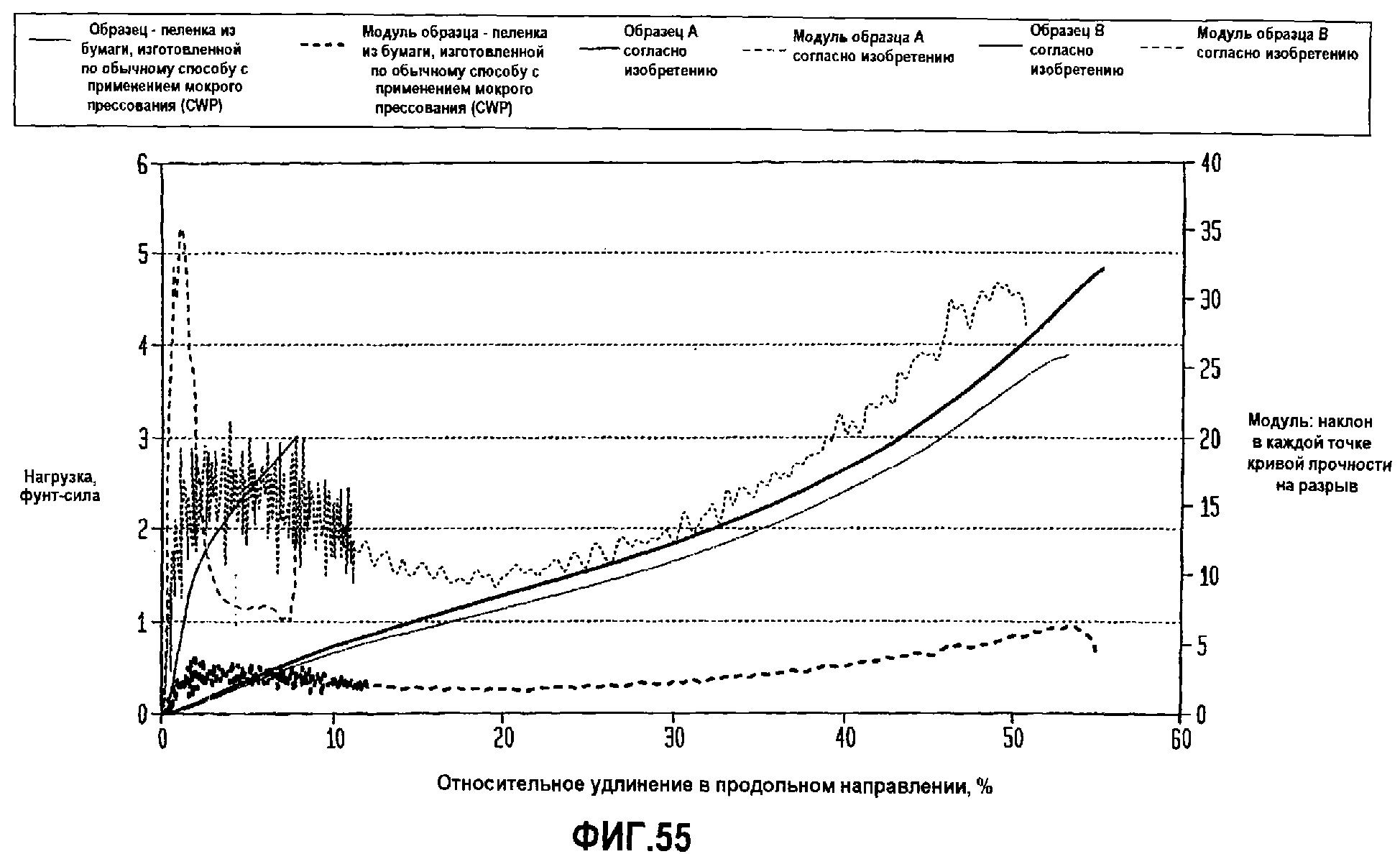

9. Способ по п.1, в

котором полотно обладает относительным удлинением в продольном направлении, составляющим по меньшей мере около 15%.

10. Способ по п.1, в котором полотно

обладает относительным удлинением в продольном направлении, составляющим по меньшей мере около 30%.

11. Способ по п.1, в котором полотно обладает

относительным удлинением в продольном направлении, составляющим по меньшей мере около 55%.

12. Способ по п.1, в котором полотно обладает относительным

удлинением в продольном направлении, составляющим по меньшей мере около 75%.

13. Способ по п.1, в котором полотно обладает отношением значений прочности

на разрыв в продольном и поперечном направлениях, составляющим менее приблизительно 1,1.

14. Способ по п.1, в котором полотно обладает отношением

значений прочности на разрыв в продольном и поперечном направлениях, составляющим менее приблизительно 0,5-0,9.

15. Способ по п.1, в котором полотно

обладает отношением значений прочности на разрыв в продольном и поперечном направлениях, составляющим около 0,6-0,8.

16. Способ по п.1, в котором

полотно крепируют посредством транспортерной ленты при его концентрации массы около 35-55%.

17. Способ по п.1, в котором полотно крепируют посредством

транспортерной ленты при его концентрации массы около 40-50%.

18. Способ по п.1, в котором давление в крепирующей зоне контакта составляет 7,14-14,28

кг/лин.см (40-80 фунт/лин.дюйм).

19. Способ по п.1, в котором давление в крепирующей зоне контакта составляет 8,93-12,50 кг/лин.см (50-70

фунт/лин.дюйм).

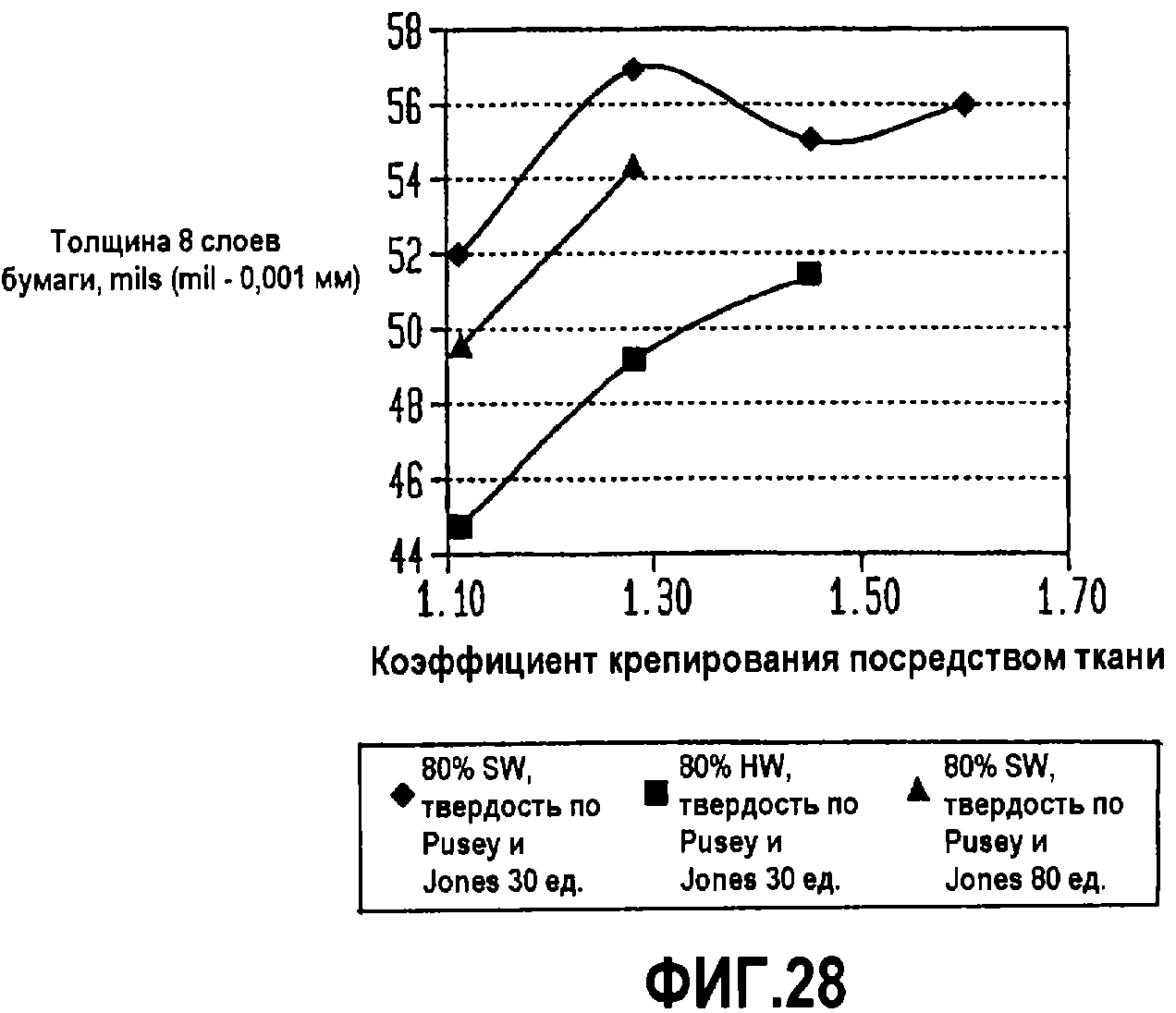

20. Способ по п.1, в котором крепирующую транспортерную ленту поддерживают в крепирующей зоне контакта посредством поддерживающего вала,

твердость поверхности которого составляет около 20-120 ед. по шкале Пуссей и Джонса.

21. Способ по п.1, в котором крепирующую транспортерную ленту

поддерживают в крепирующей зоне контакта посредством поддерживающего вала, твердость поверхности которого составляет около 25-90 ед. по шкале Пуссей и Джонса.

22. Способ по п.1, в котором крепирующая зона контакта составляет по меньшей мере около 1,587 мм.

23. Способ по п.1, в котором крепирующая

зона контакта составляет по меньшей мере около 3,175 мм.

24. Способ по п.1, в котором крепирующая зона контакта составляет около 12,7-50,8

мм.

25. Способ изготовления крепированной посредством транспортерной ленты абсорбирующей целлюлозной бумаги, включающий следующие этапы:

a) обезвоживание с уплотнением бумажной волокнистой композиции для формования исходного полотна, обладающего явным хаотическим распределением волокна бумажной волокнистой композиции;

b) укладку обезвоженного полотна, обладающего явным хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой скоростью;

c) крепирование посредством транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой крепирующей транспортерной ленты,

причем этап крепирования выполняют под давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей транспортерной лентой, где крепирующую

транспортерную ленту перемещают со второй скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты, параметры зоны контакта, разность скоростей и концентрацию массы

полотна выбирают так, чтобы полотно подвергалось крепированию при переходе с передаточной поверхности и перераспределялось на крепирующей транспортерной ленте;

d) сушку полотна;

в котором полотно обладает абсорбирующей способностью, составляющей по меньшей мере 5 г/г.

26. Способ по п.25, в котором

полотно обладает абсорбирующей способностью, составляющей по меньшей мере около 6 г/г.

27. Способ по п.25, в котором полотно обладает абсорбирующей

способностью, составляющей по меньшей мере около 7 г/г.

28. Способ по п.25, в котором полотно обладает абсорбирующей способностью, составляющей по

меньшей мере около 8 г/г.

29. Способ изготовления крепированной посредством ткани абсорбирующей целлюлозной бумаги, включающий следующие

этапы:

a) обезвоживание с уплотнением бумажной волокнистой композиции для формования исходного полотна;

b) укладку обезвоженного полотна, на поверхность

вращаемого передаточного цилиндра, вращаемого с первой скоростью так, чтобы скорость поверхности цилиндра составляла по меньшей мере 304,8 м/мин (1000 фут/мин);

c) крепирование

посредством ткани полотна с передаточного цилиндра при концентрации массы полотна около 30-60% под сильным воздействием ткани в крепирующей зоне контакта, образованного между передаточным цилиндром и

крепирующей тканью, перемещаемой со второй скоростью, меньшей скорости перемещения поверхности передаточного цилиндра, в котором полотно крепируют с поверхности цилиндра и переформовывают на

крепирующей ткани;

d) сушку полотна;

при этом полотно обладает абсорбирующей способностью, составляющей по меньшей мере около 5 г/г, и относительным

удлинением в поперечном направлении, составляющим по меньшей мере около 4%.

30. Способ по п.29, в котором скорость поверхности передаточного цилиндра

составляет по меньшей мере около 609,6 м/мин (2000 фут/мин).

31. Способ по п.29, в котором скорость поверхности передаточного цилиндра составляет по

меньшей мере около 1219,2 м/мин (4000 фут/мин).

32. Способ по п.29, в котором скорость поверхности передаточного цилиндра составляет по меньшей мере

около 1828,8 м/мин (6000 фут/мин).

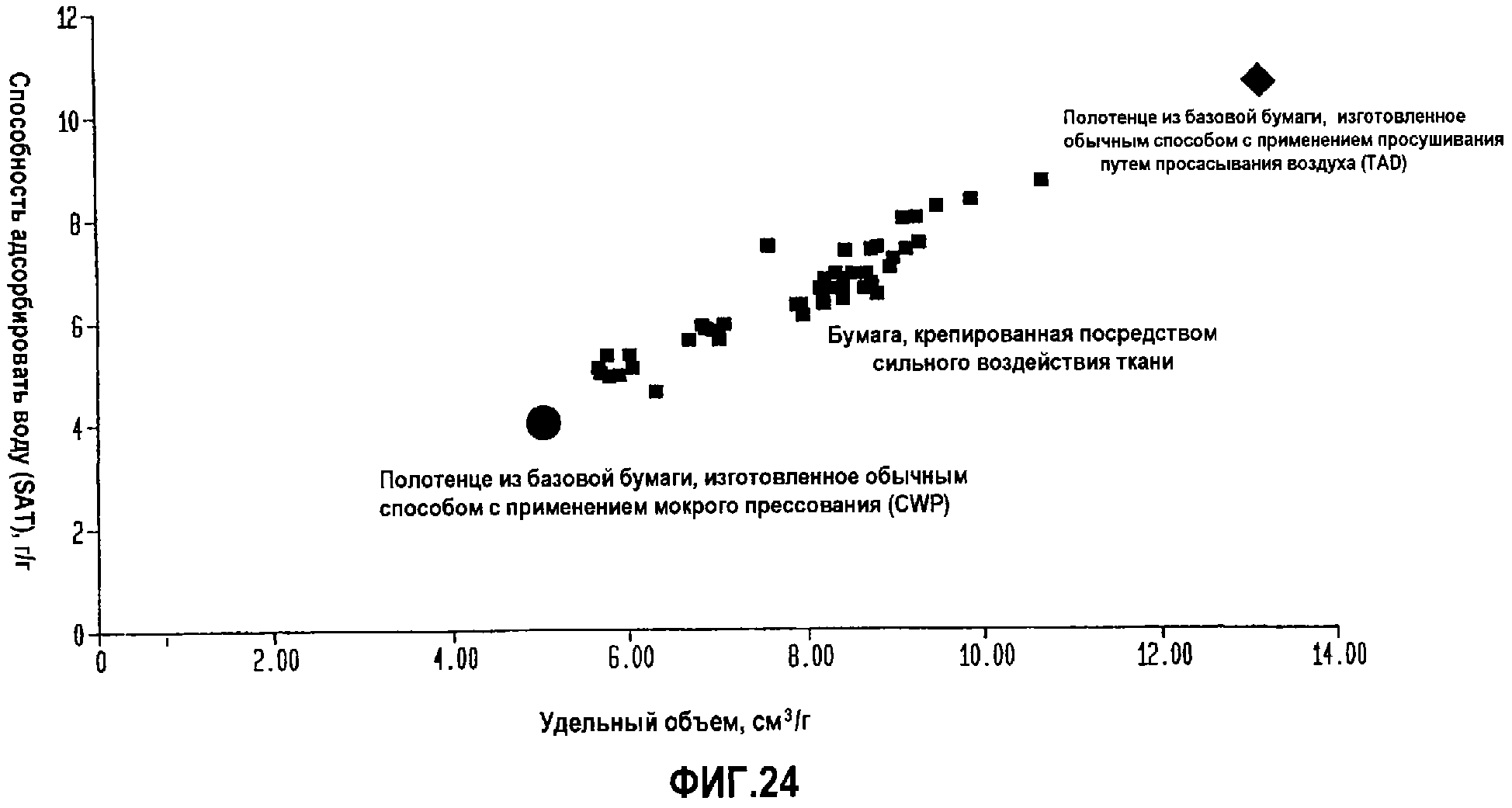

33. Способ по п.29, в котором полотно обладает абсорбирующей способностью, составляющей около 5-12 г/г.

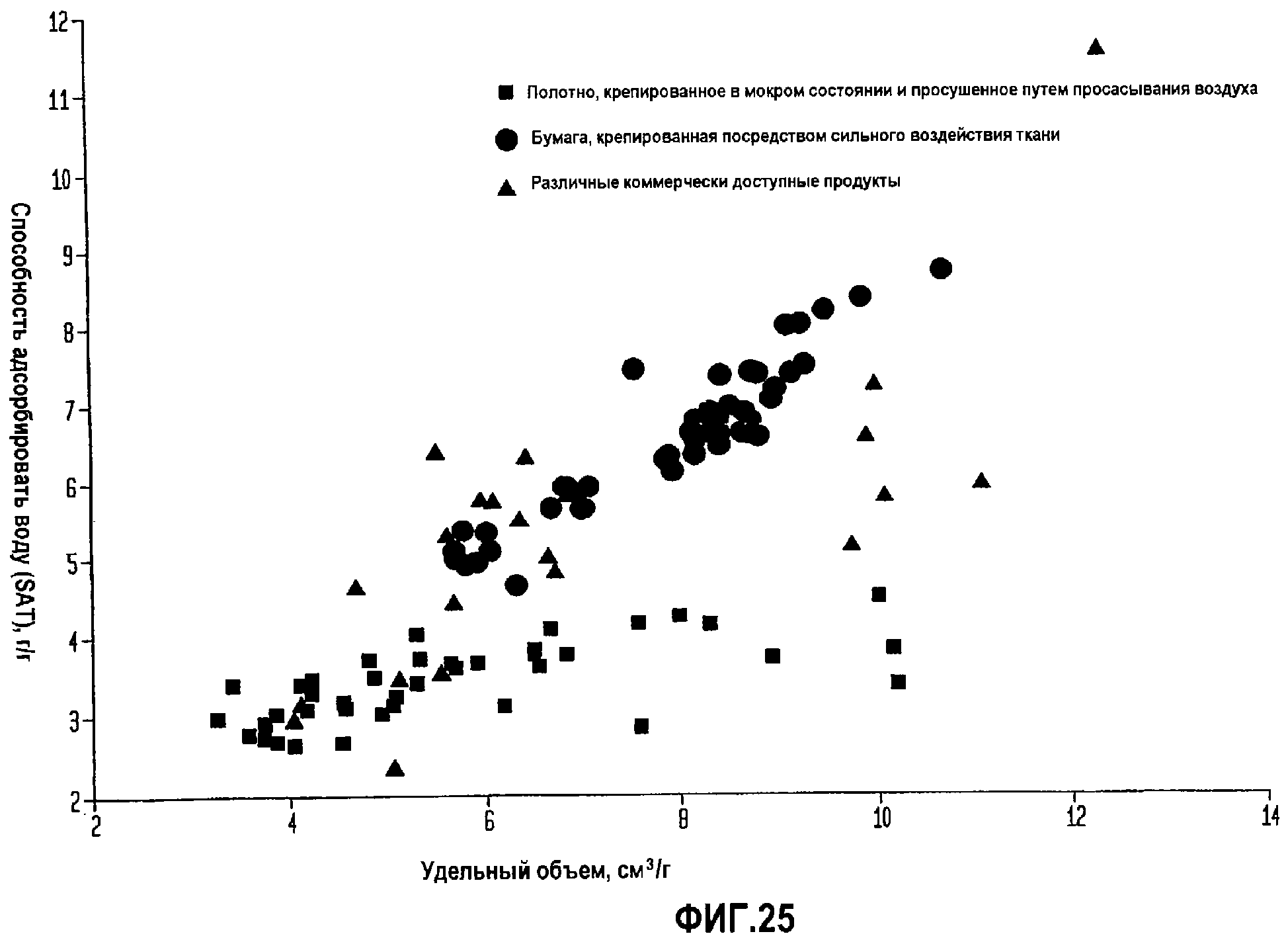

34. Способ по п.29, в котором абсорбирующая способность полотна (г/г) составляет по меньшей мере около 0,7 удельного объема полотна (см3/г).

35. Способ по п.29, в котором абсорбирующая способность полотна (г/г) составляет по меньшей мере около 0,75-0,9 удельного объема полотна (см3

/г).

36. Способ по п.29, в котором водная бумажная волокнистая композиция содержит полимер, прочный в мокром состоянии.

37. Способ по п.29, в котором полимер, прочный в мокром состоянии, содержит полиамидэпихлоргидрин.

38. Способ по п.29, в котором

полотно обезвоживают до концентрации массы, составляющей по меньшей мере 10%, до укладки его на передаточной цилиндр.

39. Способ по п.29, в котором

полотно обезвоживают до концентрации массы, составляющей по меньшей мере около 20%, до укладки его на передаточной цилиндр.

40. Способ по п.29, в

котором полотно обезвоживают путем его мокрого прессования с помощью бумагоделательного сукна, при этом укладывая полотно на передаточной цилиндр.

41.

Способ по п.40, в котором этап мокрого прессования полотна с помощью бумагоделательного сукна при укладывании полотна на передаточный вал осуществляют в прессе с прессовой плитой.

42. Способ по п.29, в котором передаточный вал является прессовым валом с прессовой плитой, и исходное полотно дополнительно обезвоживают путем мокрого прессования полотна

при укладывании его при этом на передаточной цилиндр.

43. Способ по п.29, дополнительно содержащий этапы: формования исходного полотна на формующей

ткани; передачи исходного полотна на бумагоделательное сукно и обезвоживание полотна путем мокрого прессования его между бумагоделательным сукном и передаточным цилиндром.

44. Способ по п.29, в котором крепирующая зона контакта ткани соответствует по меньшей мере двойному расстоянию между уточными нитями крепирующей ткани.

45. Способ по п.29, в котором крепирующая зона контакта ткани соответствует по меньшей мере четырем расстояниям между уточными нитями крепирующей ткани.

46. Способ по п.29, в котором крепирующая зона контакта ткани соответствует по меньшей мере десяти расстояниям между уточными нитями крепирующей ткани.

47. Способ по п.29, в котором крепирующая зона контакта ткани, соответствует по меньшей мере двадцати расстояниям между уточными нитями крепирующей ткани.

48. Способ по п.29, в котором крепирующая зона контакта ткани соответствует по меньшей мере сорока расстояниям между уточными нитями крепирующей ткани.

49. Способ изготовления крепированной посредством транспортерной ленты абсорбирующей целлюлозной бумаги, включающий следующие этапы:

a)

обезвоживание с уплотнением бумажной волокнистой композиции для формования исходного полотна, обладающего в общем хаотическим распределением волокна бумажной волокнистой композиции;

b) укладку обезвоженного полотна, обладающего в общем хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой скоростью;

c) крепирование посредством транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой крепирующей транспортерной ленты,

причем этап крепирования выполняют под давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей транспортерной лентой, где

транспортерную ленту перемещают со второй скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты, параметры зоны контакта, разность скоростей и концентрацию массы

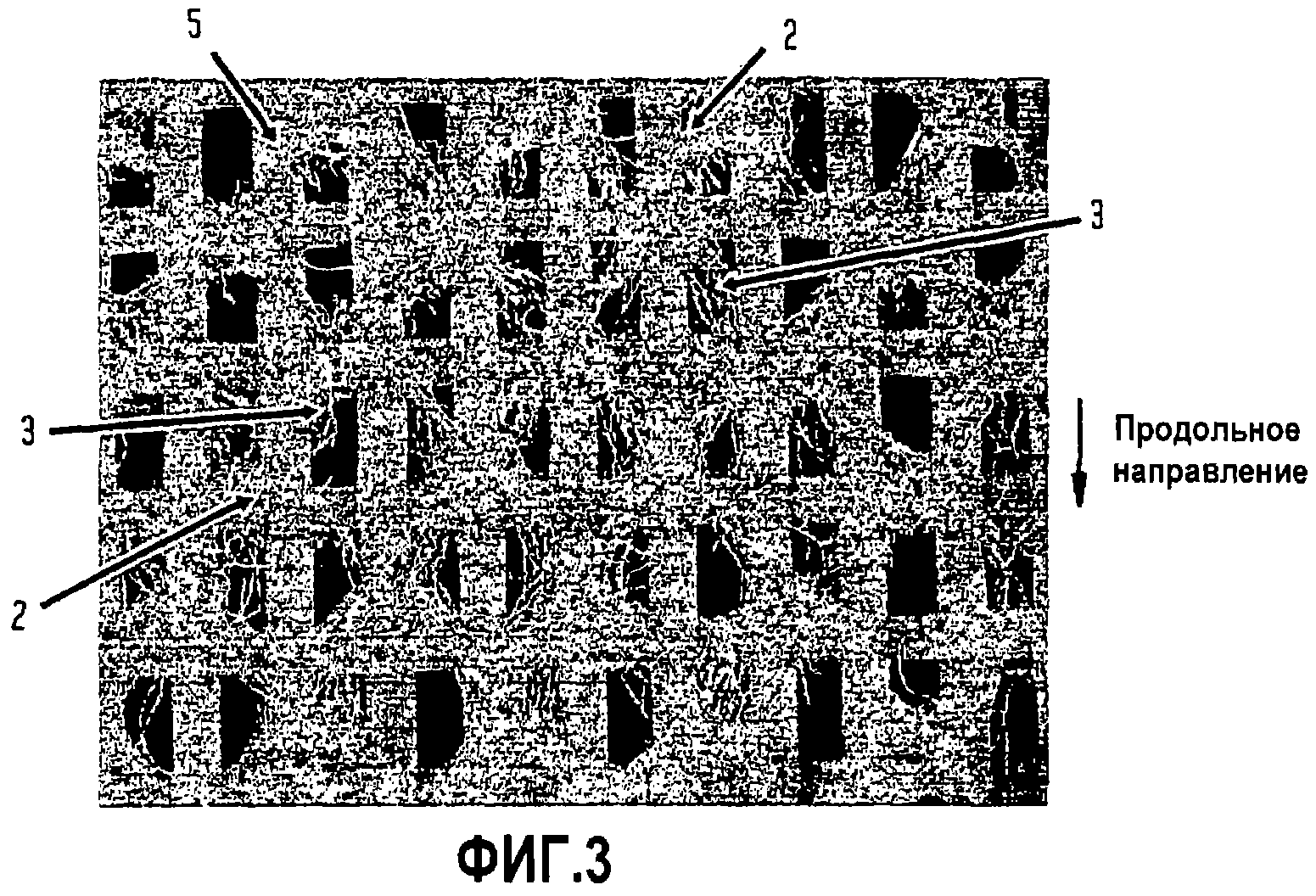

полотна выбирают так, чтобы полотно подвергалось крепированию при переходе с поверхности и перераспределялось на крепирующей транспортерной ленте для образования полотна с сетчатой структурой,

содержащей множество взаимно соединенных участков с различной ориентацией волокон, включающих по меньшей мере (i) множество участков со скоплением волокон, имеющих ориентационный уклон в направлении,

поперечном продольному направлению, взаимно соединенных посредством (ii) множества соединительных участков, в которых ориентационный уклон волокон смещен относительно ориентации волокон участков со

скоплением волокон; и d) сушку полотна.

50. Способ по п.49, в котором множество участков со скоплением волокон и соединительных участков повторяются в

виде регулярного рисунка взаимно соединенных участков по всему полотну, где ориентационные наклоны волокон участков со скоплением волокон и соединительных участков расположены в поперечном направлении

друг к другу.

51. Способ по п.49, в котором волокна участков со скоплением волокон по существу ориентированы в поперечном направлении.

52. Способ по п.49, в котором множество участков со скоплением волокон обладает более высокой поверхностной плотностью массы, чем соединительные

участки.

53. Способ по п.49, в котором по меньшей мере часть соединительных участков состоит из волокон, по существу ориентированных в продольном

направлении.

54. Способ по п.49, в котором имеет место повторяющийся рисунок, включающий множество участков со скоплением волокон, первое множество

соединительных участков, ориентация волокон в которых наклонена к продольному направлению, и второе множество соединительных участков, ориентация волокон в которых наклонена к продольному направлению,

но смещена относительно ориентационного наклона первого множества соединительных участков.

55. Способ по п.54, в котором волокна по меньшей мере одного

множества соединительных участков по существу ориентированы в продольном направлении.

56. Способ по п.49, в котором участки со скоплением волокон

содержат множество U-образных складок, расположенных поперек продольного направления.

57. Способ по п.49, в котором крепирующая лента представляет собой

крепирующую ткань, снабженную поперечными пережимами, определяющими крепирующие поверхности, расположенные поперек продольного направления.

58. Способ

по п.57, в котором распределение участков со скоплением волокон соответствует расположению поперечных пережимов на крепирующей ткани.

59. Способ

изготовления крепированной посредством транспортерной ленты абсорбирующей целлюлозной бумаги, включающий следующие этапы:

a) обезвоживание с уплотнением бумажной волокнистой

композиции для формования исходного полотна, обладающего явным хаотическим распределением волокна бумажной волокнистой композиции;

b) укладку обезвоженного полотна, обладающего

явным хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой скоростью;

c) крепирование посредством транспортерной ленты полотна с

передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой крепирующей транспортерной ленты, причем этап крепирования выполняют под давлением в зоне контакта

крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей транспортерной лентой, где крепирующую транспортерную ленту вводят в контакт с передаточной поверхностью

на ширине зоны контакта посредством деформируемого крепирующего вала, где ленту перемещают со второй скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты, параметры

зоны контакта, разность скоростей и концентрацию массы полотна выбирают так, чтобы полотно подвергалось крепированию с передаточной поверхности и перераспределялось на крепирующей ленте; и

d) сушку полотна.

60. Способ по п.59, в котором крепирующий вал снабжен деформируемым покрытием с толщиной, составляющей по меньшей мере 25%

ширины зоны контакта.

61. Способ по п.59, в котором крепирующий вал снабжен деформируемым покрытием с толщиной, составляющей по меньшей мере 50% ширины

зоны контакта.

62. Способ изготовления крепированной посредством транспортерной ленты абсорбирующей целлюлозной бумаги, включающий следующие

этапы:

a) обезвоживание с уплотнением бумажной волокнистой композиции для формования исходного полотна, обладающего явным хаотическим распределением волокна бумажной

волокнистой композиции;

b) укладку обезвоженного полотна, обладающего явным хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой

скоростью;

c) крепирование посредством транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой

крепирующей транспортерной ленты, причем этап крепирования выполняют под давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей

транспортерной лентой, где крепирующую транспортерную ленту перемещают со второй скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты, параметры зоны контакта,

разность скоростей и концентрацию массы полотна выбирают так, чтобы полотно подвергалось крепированию при переходе с передаточной поверхности и перераспределялось на крепирующей транспортерной ленте

для образования полотна с сетчатой структурой, содержащей множество взаимно соединенных участков, обладающих различной поверхностной плотностью массы, включающих по меньшей мере (i) множество участков

со скоплением нагроможденных волокон с большой местной поверхностной плотностью массы, взаимно соединенных посредством (ii) множества соединительных участков с меньшей местной поверхностной плотностью

массы, в которых ориентация волокон наклонена к направлению между участками с нагроможденными волокнами;

d) передачу полотна с крепирующей транспортерной ленты на сушильный

цилиндр при концентрации массы полотна около 30-60%, где полотно приклеивают к сушильному цилиндру с помощью гигроскопичного, повторно смачиваемого связующего, приспособленного к прикреплению полотна

к сушильному цилиндру;

e) сушку полотна на сушильном цилиндре;

f) крепирование полотна с сушильного цилиндра.

63. Способ по п.62, в котором полотно крепируют с передаточного цилиндра при концентрации массы полотна в диапазоне около 35-55%.

64. Способ

по п.62, в котором полотно крепируют с передаточного цилиндра при концентрации массы полотна в диапазоне около 40-50%.

65. Способ по п.62, в котором

связующее является по существу несшивающимся связующим.

66. Способ по п.62, в котором крепирующее связующее содержит поливиниловый спирт.

67. Способ по п.62, в котором крепирующее связующее содержит около 10-90%-ного поливинилового спирта из расчета содержания полимеров в связующем.

68. Способ по п.62, в котором крепирующее связующее содержит поливиниловый спирт и по меньшей мере второй полимер и в котором массовое отношение поливинилового

спирта к суммарной массе поливинилового спирта и второго полимера составляет по меньшей мере около 3:4.

69. Способ по п.62, в котором крепирующее

связующее содержит поливиниловый спирт и по меньшей мере второй полимер, в котором массовое отношение поливинилового спирта к суммарной массе поливинилового спирта и второго полимера составляет по

меньшей мере около 5:6.

70. Способ по п.62, в котором крепирующее связующее содержит поливиниловый спирт и по меньшей мере второй полимер и в котором

массовое отношение поливинилового спирта к суммарной массе поливинилового спирта и второго полимера составляет по меньшей мере около 5:6 и самое большое около 7:8.

71. Способ по п.62, в котором упомянутое крепирующее связующее состоит по существу из поливинилового спирта и амидного полимера, опционно включая один или более модификаторов.

72. Способ по п.62, в котором крепирующее связующее включает модификатор, содержащий четвертичный аммониевый комплекс с по меньшей мере одним нециклическим

амидом.

73. Способ по п.62, осуществляемый при скорости производственной линии, составляющей по меньшей мере около 304,8 м/мин (1000

фут/мин).

74. Способ по п.62, осуществляемый при скорости производственной линии, составляющей по меньшей мере около 609,6 м/мин (2000

фут/мин).

75. Способ по п.62, осуществляемый при скорости производственной линии, составляющей по меньшей мере около 914,4 м/мин (3000

фут/мин).

76. Способ по п.62, осуществляемый при скорости производственной линии, составляющей по меньшей мере около 1524 м/мин (5000

фут/мин).

77. Способ по п.62, в котором этап сушки полотна на сушильном цилиндре включает сушку полотна ударным воздействием высокоскоростными потоками

нагретого воздуха в сушильном кожухе вокруг сушильного цилиндра.

78. Способ по п.77, в котором скорость ударных потоков воздуха составляет около 4571,

9-9143,8 м/мин (15000-30000 фут/мин).

79. Способ по п.78, в котором на сушильной машине «Янки» сушку полотна осуществляют с производительностью около

20-50 фунтов воды/кв.фут-ч.

80. Способ по п.62, в котором полотно обезвоживают до концентрации массы по меньшей мере 10% перед укладкой его на

передаточную поверхность.

81. Способ по п.62, в котором полотно обезвоживают до концентрации массы по меньшей мере 30% перед укладкой его на

передаточную поверхность.

82. Способ по п.62, в котором полотно обезвоживают путем мокрого прессования посредством бумагоделательного сукна во время

укладывания полотна на передаточной цилиндр.

83. Способ по п.82, в котором этап мокрого прессования полотна посредством бумагоделательного сукна во

время укладывания полотна на передаточную поверхность производят, используя пресс с прессовой плитой.

84. Способ по п.62, в котором передаточный вал

является прессовым валом с прессовой плитой, и частично обезвоженное полотно обезвоживают путем мокрого прессования полотна во время укладки его на передаточный вал.

85. Способ по п.62, осуществляемый при суммарной степени крепирования, составляющей по меньшей мере около 20%.

86. Способ по п.62,

осуществляемый при суммарной степени крепирования, составляющей по меньшей мере около 40%.

87. Способ по п.62, осуществляемый при суммарной степени

крепирования, составляющей по меньшей мере около 50%.

88. Способ по п.62, осуществляемый при суммарной степени крепирования, составляющей по меньшей

мере около 60%.

89. Способ по п.62, осуществляемый при суммарной степени крепирования, составляющей по меньшей мере около 80%.

90. Полотно из целлюлозного волокна, содержащее: (i) множество участков нагроможденных скоплений волокон, обладающих относительно высокой местной поверхностной плотностью

массы, взаимно соединенных посредством (ii) множества соединительных участков с меньшей местной поверхностной плотностью массы, в которых ориентация волокон наклонена вдоль направления между участками

с нагроможденными волокнами, взаимно соединенных таким образом.

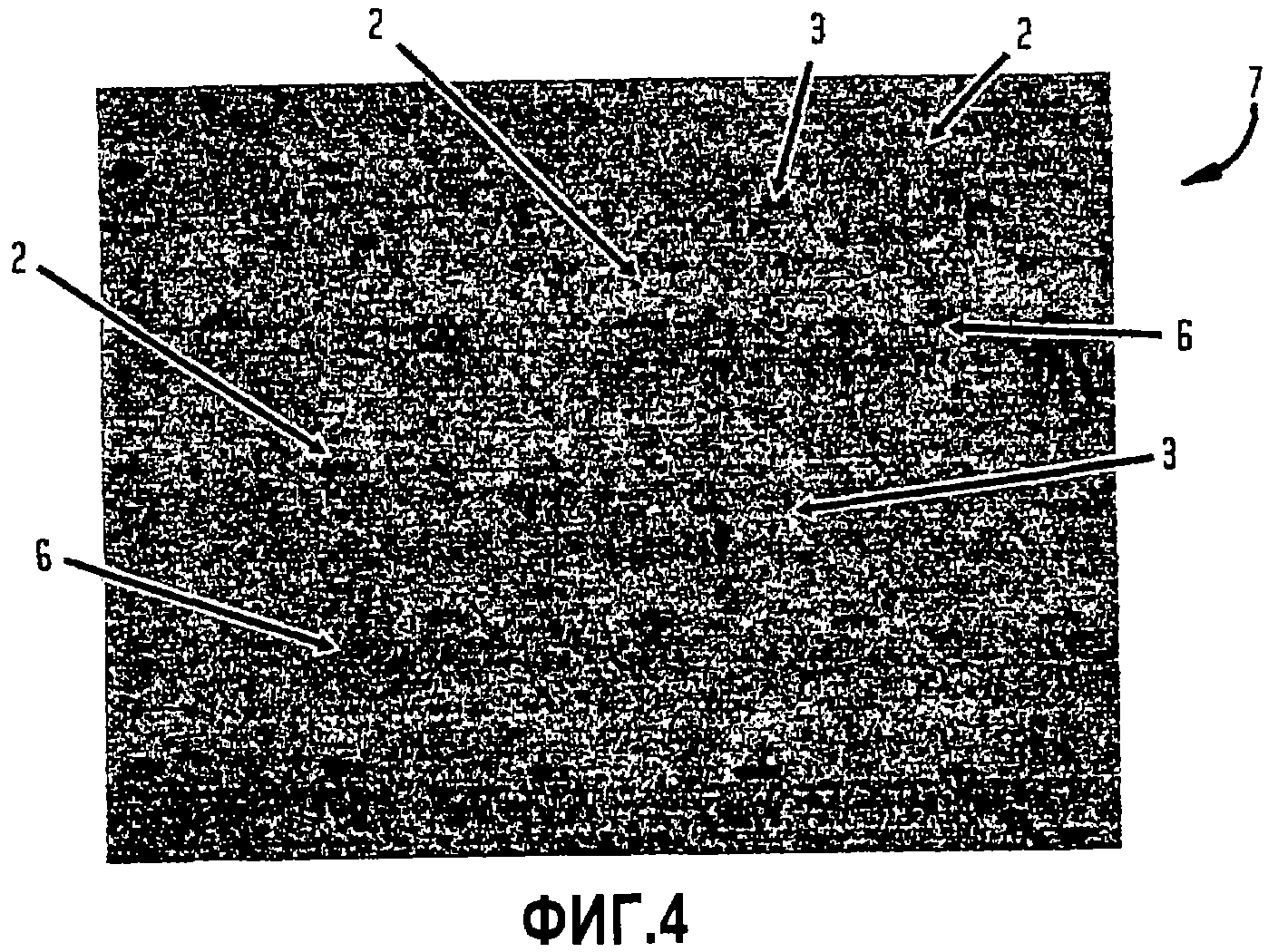

91. Полотно из целлюлозного волокна по п.90, дополнительно включающее множество

покровных участков волокон, перекрывающих пролеты между участками нагроможденных волокон полотна и соединительными участками полотна так, что полотно имеет по существу непрерывные

поверхности.

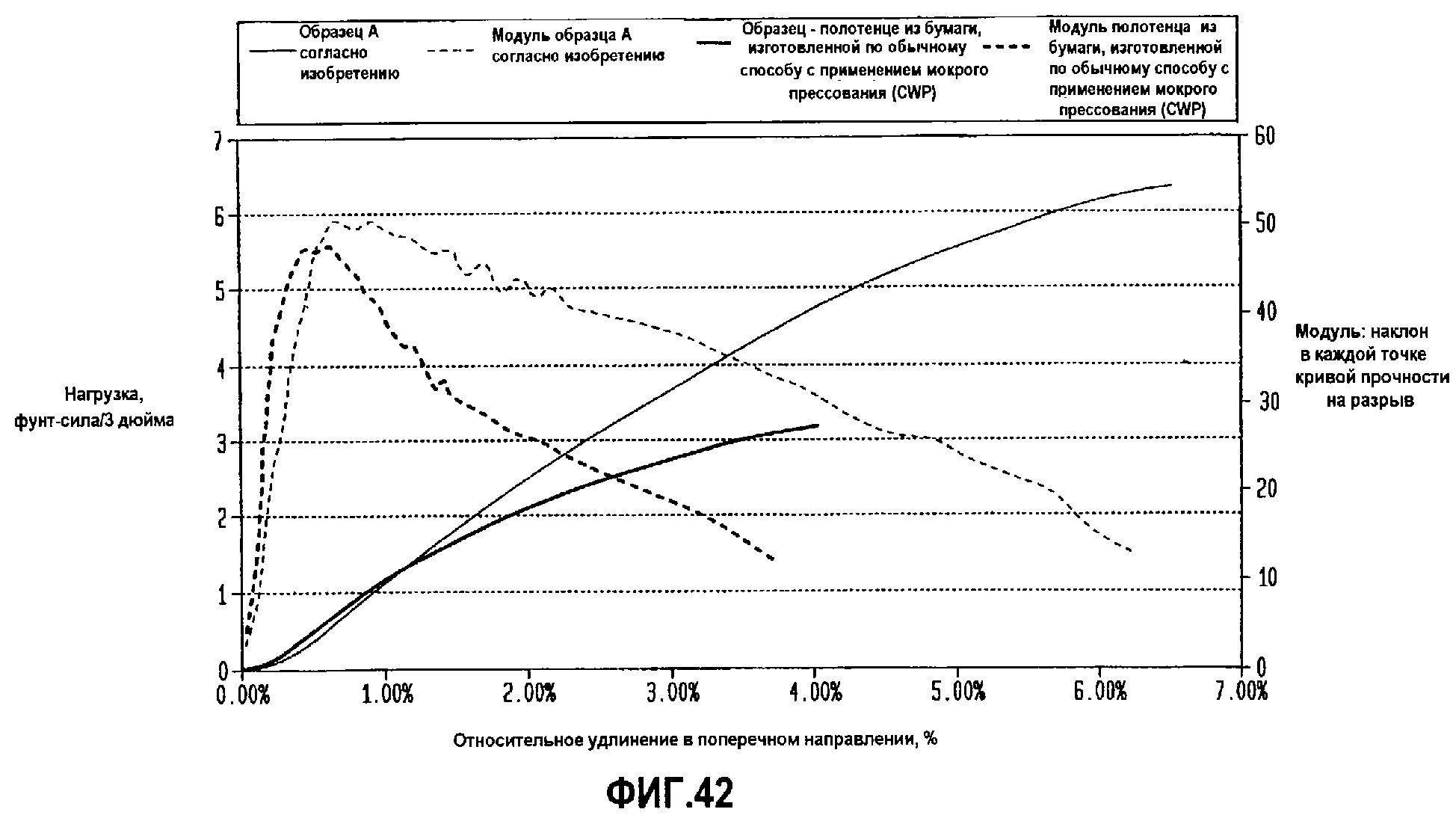

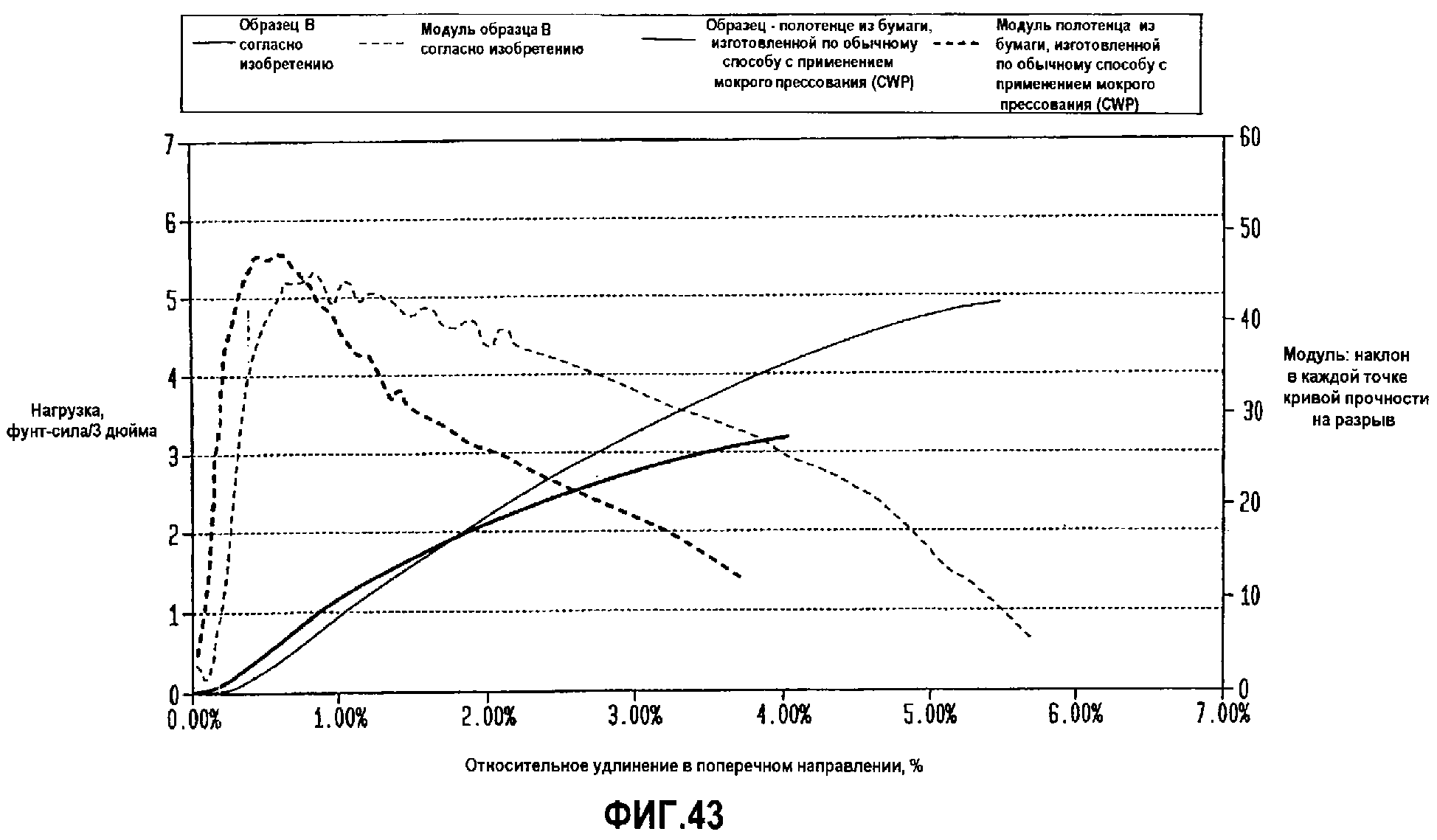

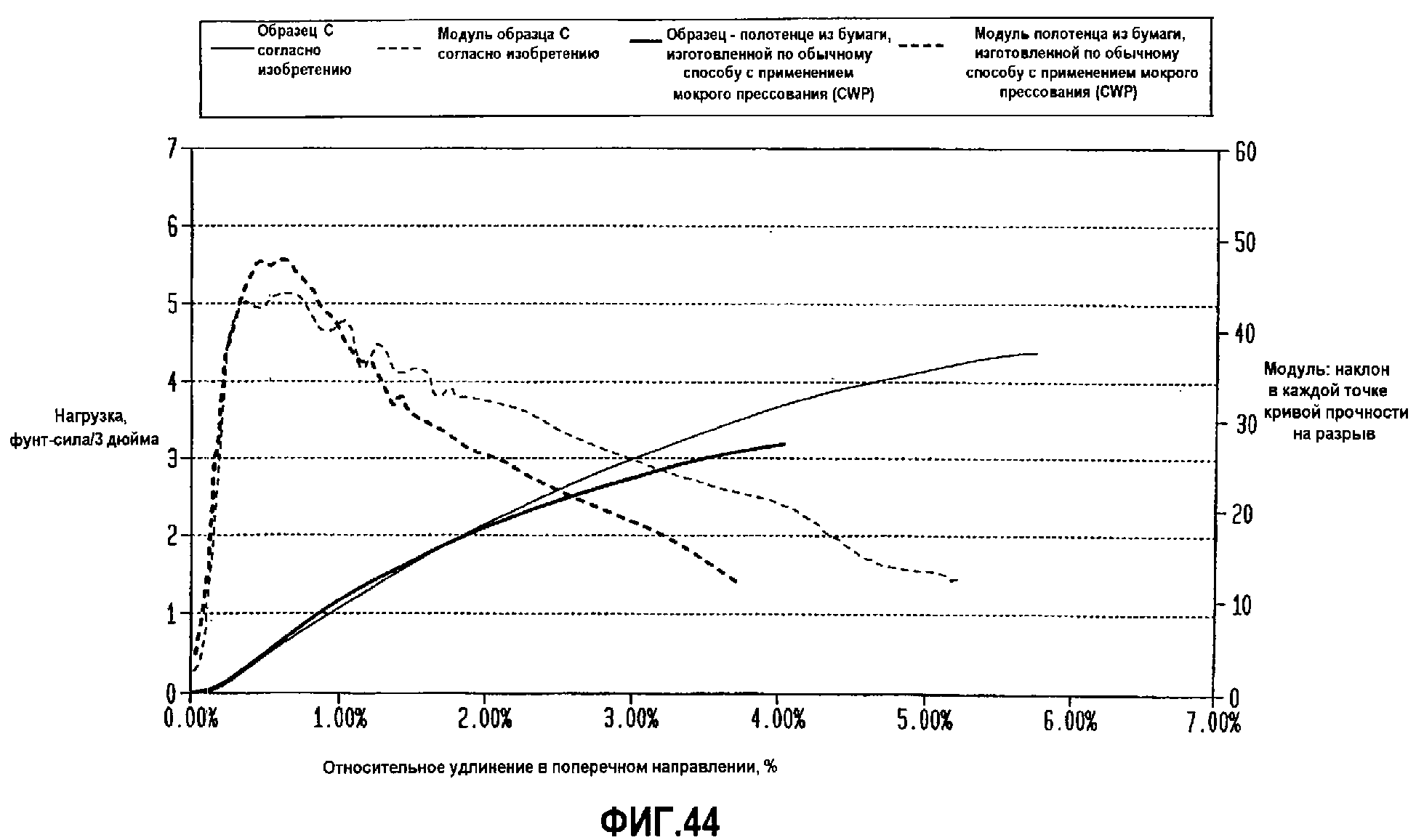

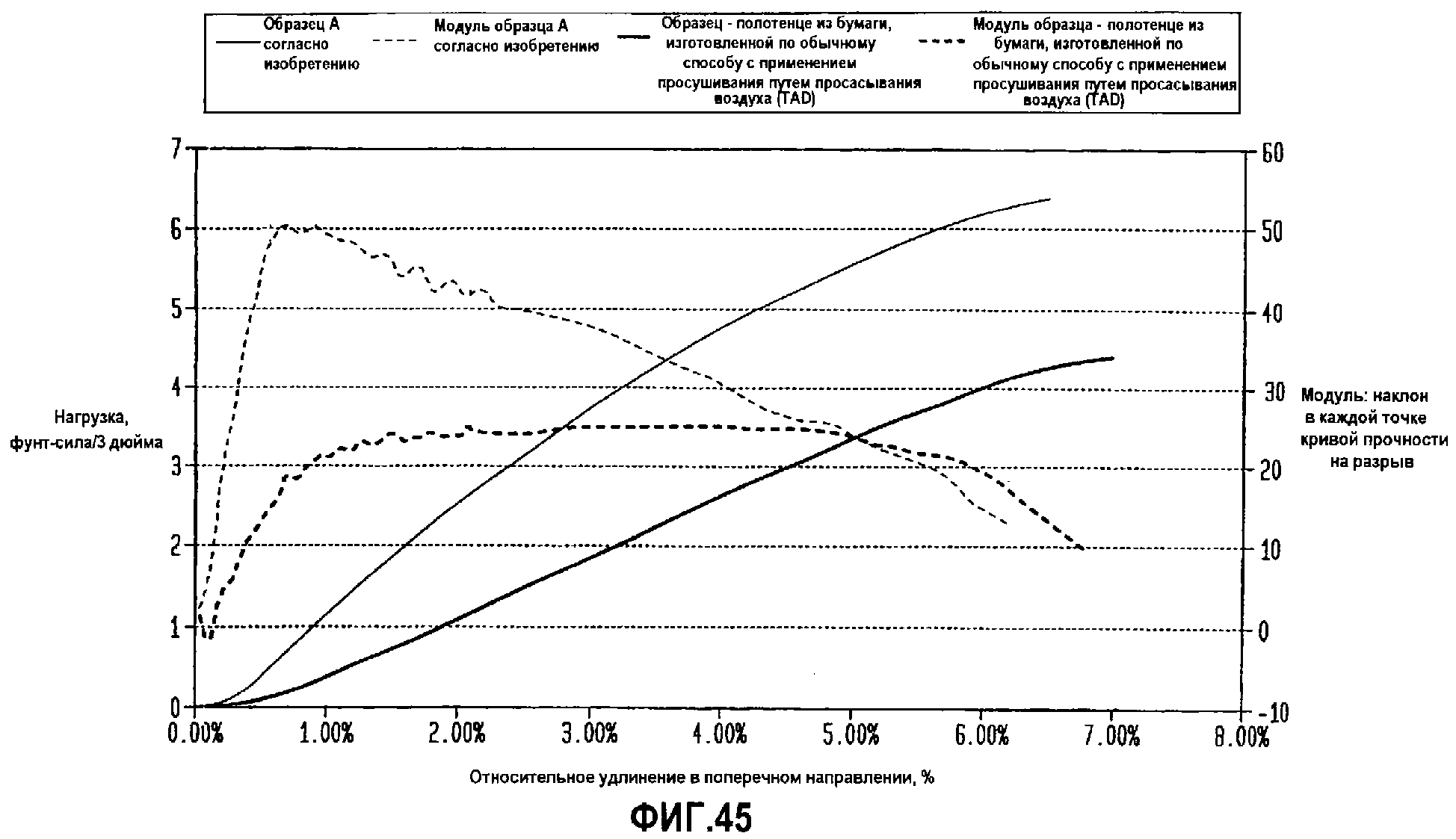

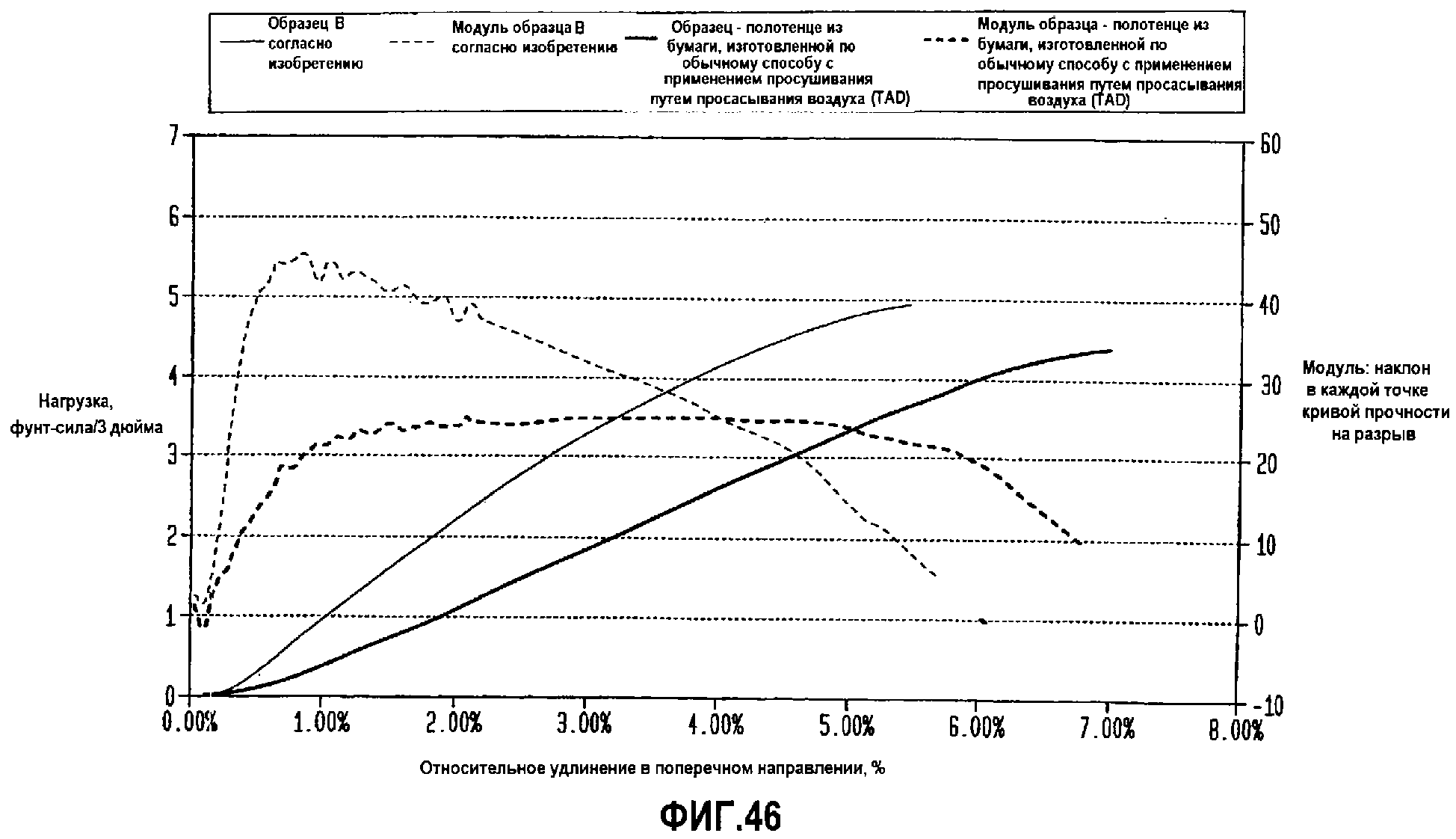

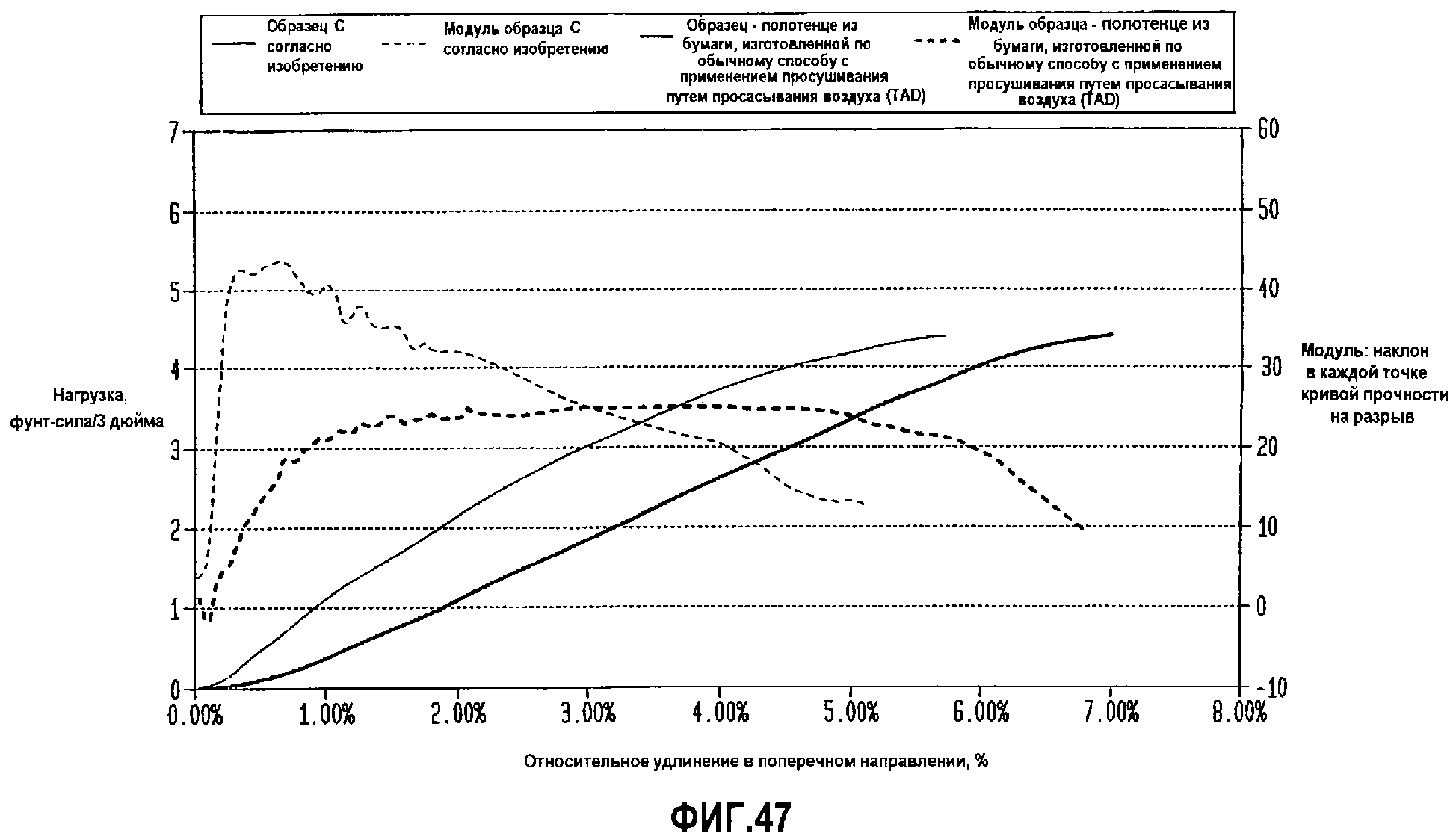

92. Полотно из целлюлозного волокна по п.90, обладающее абсорбирующей способностью, составляющей по меньшей мере около 5 г/г, относительным

удлинением в поперечном направлении, составляющим по меньшей мере около 4%, и отношением прочности на разрыв в продольном и поперечном направлениях, составляющим менее приблизительно 1,1, в котором

бумага обладает максимальным модулем в поперечном направлении при относительном удлинении в поперечном направлении, составляющем менее 1%, и сохраняет модуль в поперечном направлении, составляющий по

меньшей мере 50% его максимального модуля в поперечном направлении, до относительного удлинения в поперечном направлении, составляющего по меньшей мере 4%.

93. Полотно из целлюлозного волокна по п.90, в котором абсорбирующее полотно сохраняет модуль в поперечном направлении, составляющий по меньшей мере 75% его пикового значения модуля в

поперечном направлении, до относительного удлинения в поперечном направлении, составляющего 2%.

94. Полотно из целлюлозного волокна по п.90, обладающее

абсорбирующей способностью, составляющей около 5-12 г/г.

95. Полотно из целлюлозного волокна по п.90, в котором полотно имеет рыхлую сетчатую

структуру.

96. Полотно по п.95, пропитанное полимерным веществом.

97. Полотно по п.96, в котором

полимерное вещество является отвержденным полимерным веществом.

98. Абсорбирующая бумага, изготовленная из бумажной волокнистой композиции, обладающая

абсорбирующей способностью, составляющей по меньшей мере около 5 г/г, относительным удлинением в поперечном направлении, составляющим по меньшей мере около 4%, и отношением прочности на разрыв в

продольном и поперечном направлениях, составляющим менее приблизительно 1,1, причем бумага обладает максимальным модулем в поперечном направлении при относительном удлинении в поперечном направлении,

составляющим менее 1%, и сохраняет модуль в поперечном направлении, составляющий по меньшей мере 50% его максимального значения модуля в поперечном направлении до относительного удлинения в поперечном

направлении, составляющего по меньшей мере 4%.

99. Абсорбирующая бумага по п.98, сохраняющая модуль в поперечном направлении, составляющий по меньшей

мере 75% его пикового значения модуля в поперечном направлении, до относительного удлинения в поперечном направлении, составляющего 2%.

100.

Абсорбирующая бумага по п.98, обладающая абсорбирующей способностью, составляющей около 5-12 г/г.

101. Абсорбирующая бумага по п.98, обладающая

абсорбирующей способностью (г/г), составляющей по меньшей мере около 0,7 удельного объема полотна (см3/г).

102. Абсорбирующая бумага по п.98,

обладающая абсорбирующей способностью (г/г), составляющей по меньшей мере около 0,75-0,9 удельного объема полотна (см3/г).

103.

Абсорбирующая бумага по п.98, обладающая относительным удлинением в поперечном направлении, составляющим около 5-20%.

104. Абсорбирующая бумага по п.98,

обладающая относительным удлинением в поперечном направлении, составляющим около 5-10%.

105. Абсорбирующая бумага по п.98, обладающая относительным

удлинением в поперечном направлении, составляющим около 6-8%.

106. Абсорбирующая бумага по п.98, обладающая относительным удлинением в продольном

направлении, составляющим по меньшей мере около 40%.

107. Абсорбирующая бумага по п.98, обладающая относительным удлинением в продольном направлении,

составляющим по меньшей мере около 50%.

108. Абсорбирующая бумага по п.98, обладающая относительным удлинением в продольном направлении, составляющим

по меньшей мере около 70%.

109. Абсорбирующая бумага по п.98, обладающая отношением прочности на разрыв в продольном и поперечном направлениях в сухом

состоянии, составляющим около 0,5-0,9.

110. Абсорбирующая бумага по п.98, обладающая отношением прочности на разрыв в продольном и поперечном

направлениях в сухом состоянии, составляющим около 0,6-0,8.

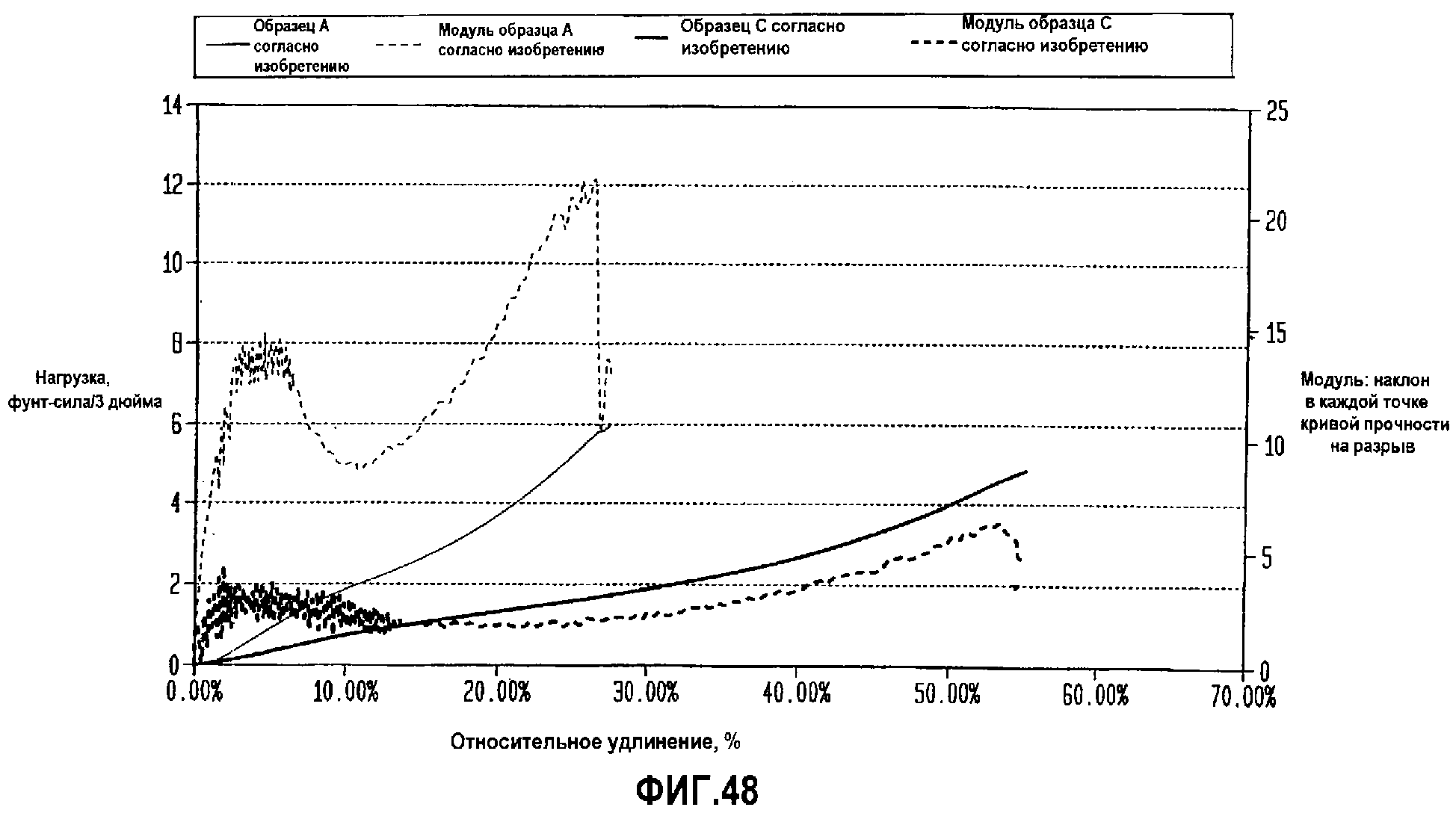

111. Абсорбирующая бумага, изготовленная из бумажной волокнистой композиции, обладающая

абсорбирующей способностью, составляющей по меньшей мере около 5 г/г, относительным удлинением в поперечном направлении, составляющим по меньшей мере около 4%, относительным удлинением в продольном

направлении, составляющим по меньшей мере около 15%, и отношением прочности на разрыв в продольном и поперечном направлениях, составляющим менее приблизительно 1,1.

112. Абсорбирующая бумага, изготовленная из бумажной волокнистой композиции, обладающая абсорбирующей способностью, составляющей по меньшей мере около 5 г/г, относительным

удлинением в поперечном направлении, составляющим по меньшей мере около 4%, и модулем разрыва в продольном направлении, более высоким, чем его исходный модуль в продольном направлении.

113. Абсорбирующая бумага по п.112, обладающая модулем разрыва в продольном направлении, который по меньшей мере приблизительно в 1,5 раза больше его исходного

модуля в продольном направлении.

114. Абсорбирующая бумага по п.112, обладающая модулем разрыва в продольном направлении, который по меньшей мере

приблизительно в 2 раза больше его исходного модуля в продольном направлении.

115. Абсорбирующая бумага по п.112, обладающая абсорбирующей способностью,

составляющей около 5-12 г/г.

116. Абсорбирующая бумага по п.112, обладающая абсорбирующей способностью (г/г), составляющей по меньшей мере около 0,7

удельного объема полотна (см3/г).

117. Абсорбирующая бумага по п.112, обладающая абсорбирующей способностью (г/г), составляющей по меньшей

мере около 0,75-0,9 удельного объема полотна (см3/г).

118. Абсорбирующая бумага по п.112, обладающая относительным удлинением в поперечном

направлении, составляющим около 5-20%.

119. Абсорбирующая бумага по п.112, обладающая относительным удлинением в поперечном направлении, составляющим

около 5-10%.

120. Абсорбирующая бумага по п.112, обладающая относительным удлинением в поперечном направлении, составляющим около 6-8%.

121. Абсорбирующая бумага по п.112, обладающая отношением прочности на разрыв в продольном и поперечном направлениях в сухом состоянии, составляющим около 0,5-0,

9.

122. Абсорбирующая бумага по п.112, обладающая отношением прочности на разрыв в продольном и поперечном направлениях в сухом состоянии, составляющим

около 0,6-0,8.

123. Способ изготовления однослойной тонкой бумаги, включающий следующие этапы:

a) обезвоживание с уплотнением

бумажной волокнистой композиции для формования исходного полотна, обладающего явным хаотическим распределением волокна бумажной волокнистой композиции;

b) укладку обезвоженного

полотна, обладающего явным хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой скоростью;

c) крепирование посредством

транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой крепирующей транспортерной ленты, причем этап крепирования выполняют под

давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей транспортерной лентой, где крепирующую транспортерную ленту перемещают со второй

скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты, давление в зоне контакта, разность скоростей и концентрацию массы полотна выбирают так, чтобы полотно

подвергалось крепированию при переходе с передаточной поверхности и перераспределялось на крепирующей транспортерной ленте для образования полотна с сетчатой структурой, содержащей множество взаимно

соединенных участков, обладающих различной поверхностной плотностью массы, включающих по меньшей мере: (i) множество участков со скоплением нагроможденных волокон с большой местной поверхностной

плотностью массы, взаимно соединенных посредством (ii) множества соединительных участков с меньшей местной поверхностной плотностью массы, в которых ориентация волокон наклонена к направлению между

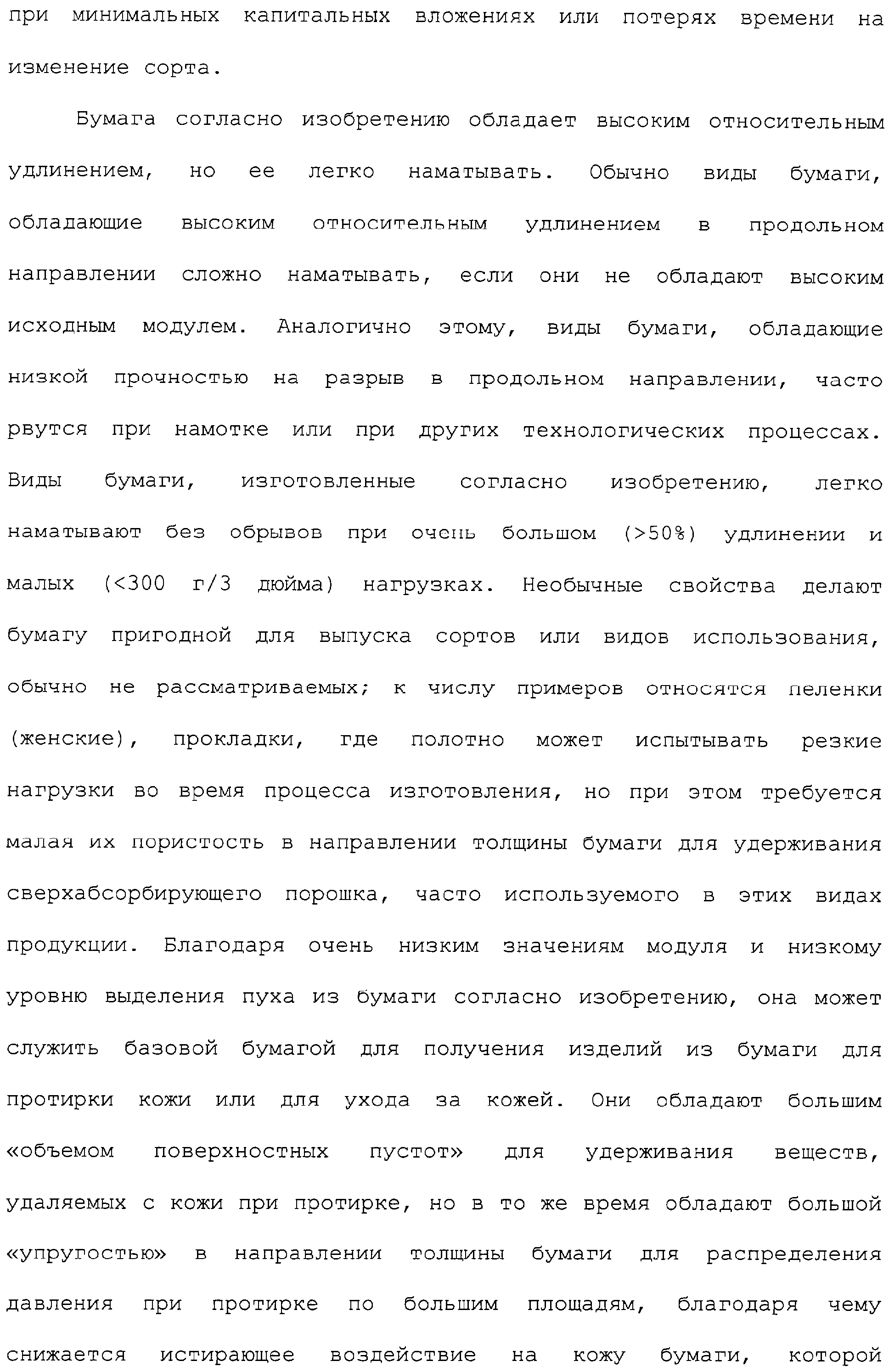

участками с нагроможденными волокнами; и (iii) в котором коэффициент крепирования посредством ткани превышает приблизительно 25%;

d) сушку полотна для получения базовой бумаги,

обладающей относительным удлинением в продольном направлении, превышающим приблизительно 25% и характерной поверхностной плотностью массы;

e) преобразование базовой бумаги в

однослойное тонкое бумажное изделие, обладающее поверхностной плотностью массы, меньшей той, которой обладала базовая бумага до преобразования, и относительным удлинением в продольном направлении,

меньшим относительного удлинения в продольном направлении базовой бумаги до преобразования.

124. Способ по п.123, в котором базовая бумага обладает

относительным удлинением в продольном направлении, составляющим по меньшей мере около 30%.

125. Способ по п.123, в котором базовая бумага обладает

относительным удлинением в продольном направлении, составляющим по меньшей мере около 40%.

126. Способ по п.125, в котором однослойное тонкое бумажное

изделие обладает относительным удлинением в продольном направлении, составляющим менее 30%.

127. Способ по п.125, в котором однослойное тонкое бумажное

изделие обладает относительным удлинением в продольном направлении, составляющим менее 20%.

128. Способ по п.123, в котором изделие подвергают

каландрированию.

129. Способ по п.123, в котором отношение толщины (мкм) изделия, включающего 12 слоев, к поверхностной плотности массы (г/м2

) составляет более приблизительно 95.

130. Способ по п.123, в котором отношение толщины (мкм) изделия, включающего 12 слоев, к поверхностной плотности

массы (г/м2) составляет от более приблизительно 95 до приблизительно 120.

131. Способ по п.123, в котором отношение толщины (мкм) изделия,

включающего 12 слоев, к поверхностной плотности массы (г/м2) составляет более приблизительно 120.

132. Способ изготовления многослойной

тонкой бумаги, включающий следующие этапы:

a) обезвоживание с уплотнением бумажной волокнистой композиции для формования исходного полотна, обладающего явным хаотическим

распределением волокна бумажной волокнистой композиции;

b) укладку обезвоженного полотна, обладающего явным хаотическим распределением волокна, на преобразующую передаточную

поверхность, перемещаемую с первой скоростью;

c) крепирование посредством транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с

использованием рисунчатой крепирующей транспортерной ленты, причем этап крепирования выполняют под давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной

поверхностью и крепирующей транспортерной лентой, где крепирующую транспортерную ленту перемещают со второй скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты,

параметры зоны контакта, разность скоростей и концентрацию массы полотна выбирают так, чтобы полотно подвергалось крепированию при переходе с передаточной поверхности и перераспределялось на

крепирующей транспортерной ленте для образования полотна с сетчатой структурой, содержащей множество взаимно соединенных участков, обладающих различной поверхностной плотностью массы, включающих по

меньшей мере: (i) множество участков со скоплением нагроможденных волокон с большой местной поверхностной плотностью массы, взаимно соединенных посредством (ii) множества соединительных участков с

меньшей местной поверхностной плотностью массы, в которых ориентация волокон наклонена к направлению между участками с нагроможденными волокнами; и (iii) в котором коэффициент крепирования посредством

ткани превышает приблизительно 25%;

d) сушку полотна для получения базовой бумаги, обладающей относительным удлинением в продольном направлении, превышающим приблизительно 25%

и характерной поверхностной плотностью массы;

e) преобразование базовой бумаги в многослойное изделие из тонкой бумаги, содержащий n слоев, изготовленных из базовой бумаги, где

n равно 2 или 3, обладающий относительным удлинением в продольном направлении, меньшим относительного удлинения в продольном направлении базовой бумаги.

133. Способ по п.132, в котором многослойное изделие из тонкой бумаги обладает поверхностной плотностью массы, меньшей n поверхностных плотностей массы базовой бумаги.

134. Способ по п.132, в котором n=2, так что изделие из тонкой бумаги является двухслойным продуктом из тонкой бумаги.

135. Способ по п.132, в котором базовая бумага обладает относительным удлинением в продольном направлении, составляющим по меньшей мере около 30%.

136.

Способ по п.132, в котором базовая бумага обладает относительным удлинением в продольном направлении, составляющим по меньшей мере около 40%.

137.

Способ по п.136, в котором многослойное изделие из тонкой бумаги обладает относительным удлинением в продольном направлении, составляющим меньше 30%.

138. Способ по п.136, в котором многослойное изделие из тонкой бумаги обладает относительным удлинением в продольном направлении, составляющим меньше 20%.

139. Способ по п.132, в котором изделие подвергают каландрированию.

140. Способ по п.132, в котором отношение толщины (мкм) изделия,

включающего 12 слоев, к поверхностной плотности массы (г/м2) составляет более приблизительно 95.

141. Способ по п.132, в котором отношение

толщины (мкм) изделия, включающего 12 слоев, к поверхностной плотности массы (г/м2) составляет более приблизительно 95 и доходит приблизительно до 120.

142. Способ по п.132, в котором отношение толщины (мкм) изделия, включающего 12 слоев, к поверхностной плотности массы (г/м2) составляет более приблизительно 120.

143. Способ изготовления крепированной посредством транспортерной ленты абсорбирующей целлюлозной бумаги, включающий следующие этапы:

a)

напуск бумажной волокнистой композиции на сукно бумагоделательной машины, находящееся в контакте с формующим валом с вакуумом;

b) по меньшей мере частичное обезвоживание

бумажной волокнистой композиции путем использования вакуума со стороны формующего вала к бумагоделательному сукну для формования исходного полотна, обладающего в общем хаотическим распределением

волокна бумажной волокнистой композиции;

c) обезвоживание с уплотнением исходного полотна, обладающего в общем хаотическим распределением волокна бумажной волокнистой

композиции;

d) укладку обезвоженного полотна, обладающего в общем хаотическим распределением волокна, на преобразующую передаточную поверхность, перемещаемую с первой скоростью;

e) крепирование посредством транспортерной ленты полотна с передаточной поверхности при концентрации массы полотна около 30-60% с использованием рисунчатой крепирующей

транспортерной ленты, причем этап крепирования выполняют под давлением в зоне контакта крепирующей транспортерной ленты, образованного между передаточной поверхностью и крепирующей транспортерной

лентой, где крепирующую транспортерную ленту перемещают со второй скоростью, меньшей скорости упомянутой передаточной поверхности, причем рисунок ленты, параметры зоны контакта, разность скоростей и

концентрацию массы полотна выбирают так, чтобы полотно подвергалось крепированию при переходе с передаточной поверхности и перераспределялось на крепирующей транспортерной ленте для образования

полотна с сетчатой структурой, содержащей множество взаимно соединенных участков, обладающих различной поверхностной плотностью массы, включающих по меньшей мере: (i) множество участков со скоплением

нагроможденных волокон с большой местной поверхностной плотностью массы, взаимно соединенных посредством (ii) множества соединительных участков с меньшей местной поверхностной плотностью массы, в

которых ориентация волокон наклонена вдоль направления между участками с нагроможденными волокнами; и

f) сушку полотна.

144.

Способ по п.143, осуществляемый на бумагоделательной машине, содержащей три ткани.

145. Способ по п.144, в котором этап сушки полотна содержит процесс

подачи полотна в сушильную машину «Янки».

146. Способ по п.145, в котором этап подачи полотна в сушильную машину «Янки» включает использование

связующего, содержащего поливиниловый спирт.

147. Способ по п.143, в котором бумагоделательное сукно отклонено вверх.

148. Способ по п.143, в котором прижимание бумагоделательного сукна к формующему валу осуществляют посредством прессового вала.

149. Способ по п.148, в котором твердость поверхности прессового вала составляет около 20-120 ед. по шкале Пуссей и Джонса.

150. Способ по п.148, в

котором твердость поверхности прессового вала составляет около 25-90 ед. по шкале Пуссей и Джонса.

Комментарии