Процесс крепирования с использованием крепировального материала до высокого содержания твердой фазы для изготовления поглощающего листа при сушке в крепировальном материале - RU2363798C2

Код документа: RU2363798C2

Чертежи

Описание

Область техники

Изобретение относится в целом к способам изготовления поглощающего целлюлозного листа и, более точно, к способу изготовления поглощающего листа посредством обезвоживания целлюлозной бумажной массы и сушки формирующегося полотна (полотна в начальной стадии) без прессования во влажном состоянии, с последующим крепированием полотна с использованием материала и дополнительной сушкой полотна в то время, когда оно удерживается в крепировальном материале. Способ может быть легко адаптирован к существующим производственным фондам, включая разнообразные сушильные барабаны, например, такого типа, какие используются для изготовления бумаги с покрытием. Способ позволяет получить поглощающие изделия высшего сорта при минимальных капитальных вложениях и обеспечивает возможность использования волокна из вторичного сырья, а также вторичных источников энергии.

Предшествующий уровень техники

Способы изготовления тонкой бумаги (бумажных носовых платков, салфеток), полотенец и т.п. хорошо известны, при этом они включают в себя различные отличительные признаки, такие как сушка на сушильном цилиндре Янки, сквозная сушка (сушка с просасыванием), крепирование с использованием материала, крепирование в сухом состоянии, крепирование во влажном состоянии и так далее. Традиционные способы прессования во влажном состоянии имеют определенные преимущества по сравнению с традиционными способами сушки проходящим насквозь воздухом, включая: (1) более низкие затраты на энергию, связанные с механическим удалением воды, по сравнению с транспирационной сушкой горячим воздухом; (2) более высокие скорости производства продукции, которые достигаются легче при применении процессов, в которых используется прессование во влажном состоянии для образования полотна. С другой стороны, новые капитальные вложения широко осуществлялись в технологии, использующие сушку проходящим насквозь воздухом, в особенности для производства мягких, объемных изделий высшего сорта в виде бумажных носовых платков, салфеток и полотенец.

Крепирование с использованием материала применялось в связи с процессами производства бумаги, которые включают в себя механическое или уплотняющее обезвоживание бумажного полотна в качестве средства для воздействия на свойства продукта. См. патенты США №№ 4689119 и 4551199 на имя Weldon; 4849054 и 4834838 на имя Klowak и 6287426 на имя Edwards и др. Эффективному применению способов крепирования с использованием материала мешали трудности, связанные с обеспечением эффективного перемещения полотна высокой или промежуточной концентрации к сушилке (сушильному цилиндру). Следует отметить также патент США № 6350349 на имя Hermans и др., в котором раскрыто перемещение полотна во влажном состоянии с вращающейся переносящей поверхности к материалу. К дополнительным патентам США, относящимся к крепированию с использованием материала в более общем случае, относятся следующие: 4834838; 4482429, 4445638, а также 4440597 на имя Wells и др.

В связи с процессами производства бумаги формование с использованием материала также использовалось в качестве средства для придания текстуры и пухлости. В этой связи в патенте США № 6610173 на имя Lindsey и др. показан способ тиснения бумажного полотна во время операции прессования во влажном состоянии, при этом указанное тиснение приводит к образованию асимметричных выступов, соответствующих изогнутым каналам деформирующего элемента. В патенте '173 указано, что перемещение с разностью скоростей во время операции прессования способствует улучшению формования и тиснения полотна деформирующим элементом. Указано, что полученные полотна тонкой бумаги имеют определенные наборы физических и геометрических характеристик, таких как уплотненная в соответствии с определенным рисунком сетка и повторяющийся рисунок из выступов, имеющих асимметричные структуры. Что касается формования полотна во влажном состоянии с использованием текстурированных материалов, см. также следующие патенты США: 6017417 и 5672248, оба на имя Wendt и др., 5508818 и 5510002 на имя Hermans и др. и 4637859 на имя Trokhan. Что касается использования материалов, применяемых для придания текстуры большей частью сухому листу, см. патент США № 6585855 на имя Drew и др., а также публикацию США № US 2003/00064.

Полученные с использованием сквозной сушки крепированные изделия раскрыты в следующих патентах: в патенте США № 3994771 на имя Morgan, Jr. и др., патенте США № 4102737 на имя Morton и в патенте США № 4529480 на имя Trokhan. Способы, описанные в данных патентах, включают в себя, в самых общих чертах, образование полотна на перфорированной опоре, термическую предварительную сушку полотна, подачу полотна на сушильный цилиндр Янки с зазором, частично ограниченным материалом (сукном) для тиснения, и крепирование продукта с сушильного цилиндра Янки. Как правило, требуется сравнительно проницаемое полотно, что затрудняет использование бумажной массы из вторичного сырья в такой степени, в какой может быть желательно. Перемещение к сушильному цилиндру Янки, как правило, происходит при концентрациях (значениях плотности) полотна, составляющих от приблизительно 60% до приблизительно 70%. См. также патент США № 6187137 на имя Druecke и др. Что касается подвода вакуума в то время, пока полотно находится в материале, можно отметить следующие патенты: патент США № 5411636 на имя Hermans и др., патент США № 5492598 на имя Hermans и др., патент США № 5505818 на имя Hermans и др., патент США № 5510001 на имя Hermans и др. и патент США № 5510002 на имя Hermans и др.

В патенте США № 5851353 на имя Fiscus и др. раскрыт способ сушки на сушильном барабане влажных полотен для изготовления изделий из тонкой бумаги (бумажных носовых платков, салфеток и др.), в котором частично обезвоженное влажное полотно удерживается между парой формующих материалов. Удерживаемое влажное полотно подвергается обработке над множеством сушильных барабанов, например, от концентрации, составляющей приблизительно 40 процентов, до концентрации, составляющей, по меньшей мере, приблизительно 70 процентов. Материалы для формования листа защищают полотно от прямого контакта с сушильными барабанами и придают тиснение полотну. См. также патент США № 5336373 на имя Scattolino и др.

Несмотря на многочисленные достижения, процессы сквозной сушки имеют тенденцию быть дорогостоящими с точки зрения постоянных затрат и эксплуатационных расходов и остаются процессами, в которых довольно трудно использовать волокно из вторичного сырья. С другой стороны, для изделий, подвергнутых прессованию во влажном состоянии, характерна тенденция иметь более низкую впитывающую способность и удельный объем.

В соответствии с настоящим изобретением впитывающая способность, удельный объем и растяжение повышаются посредством сушки на сушильном барабане, например, перед крепированием с использованием крепировального материала до достижения высокого содержания твердой фазы в зоне прессования и посредством последующей конечной сушки полотна. Способ по изобретению имеет высокую скорость осуществления и стойкость бумажной массы к использованию волокна из вторичного сырья, получаемого в результате обычных процессов прессования во влажном состоянии, и реализуется на практике без перемещения частично высушенного полотна на сушильный цилиндр Янки. Еще одним дополнительным преимуществом изобретения является то, что способ может быть реализован на практике при использовании существующих производственных фондов в виде машин для производства флатовой (листовой) бумаги, модифицированных для изготовления базового листа для получения бумажных носовых платков, салфеток и полотенец высшего сорта.

Сущность изобретения

Таким образом, в соответствии с настоящим изобретением разработан способ изготовления целлюлозного полотна, имеющего повышенную впитывающую способность, включающий в себя: а) образование формирующегося полотна, имеющего практически случайное распределение ориентации волокон, из бумажной массы для бумажного производства; b) неуплотняющую сушку формирующегося полотна до концентрации от приблизительно 30 до приблизительно 60 процентов; с) последующее перемещение полотна на движущуюся переносящую поверхность, перемещающуюся с первой скоростью; d) осуществляемое с использованием материала крепирование полотна с переносящей поверхности при концентрации от приблизительно 30 до приблизительно 60 процентов посредством использования крепировального материала, при этом операция крепирования происходит под давлением в зоне прессования для крепирования с использованием материала, образованной между переносящей поверхностью и крепировальным материалом, причем материал перемещается со второй скоростью, которая меньше скорости переносящей поверхности, при этом структура материала, параметры зоны прессования, разность скоростей и концентрация полотна выбраны такими, что полотно подвергается крепированию с переносящей поверхности и перераспределяется на крепировальном материале; е) удерживание влажного полотна в крепировальном материале и f) сушку влажного полотна в то время, пока оно удерживается в крепировальном материале, до концентрации, составляющей, по меньшей мере, приблизительно 90 процентов, при этом полотно имеет впитывающую способность, составляющую, по меньшей мере, приблизительно 5 г/г. Как правило, влажное полотно высушивают до концентрации, составляющей, по меньшей мере, приблизительно 92 процента, пока оно удерживается в крепировальном материале, и предпочтительно влажное полотно высушивают до концентрации, составляющей, по меньшей мере, приблизительно 95 процентов, пока оно удерживается в крепировальном материале.

В предпочтительном варианте осуществления полотно высушивают без прессования во влажном состоянии с помощью первого множества сушильных барабанов перед перемещением на движущуюся переносящую поверхность в то время, пока полотно удерживается в материале. После крепирования полотно дополнительно высушивают с помощью множества сушильных барабанов в то время, пока оно удерживается в крепировальном материале, при этом, по выбору, полотно высушивают с помощью устройства для сушки принудительно подаваемым воздухом.

Способ по изобретению предпочтительно реализуется при показателе крепирования с использованием материала, составляющем от приблизительно 10 до приблизительно 100 процентов, предпочтительно в некоторых случаях реализуется при показателе крепирования с использованием материала, составляющем, по меньшей мере, приблизительно 40 процентов. Легко достигается показатель крепирования с использованием материала, составляющий, по меньшей мере, приблизительно 60 процентов или, по меньшей мере, приблизительно 80 процентов.

Среди желательных свойств изделий следует отметить показатели растяжения в направлении под прямым углом к ходу полотна на машине, составляющие от приблизительно 5 процентов до приблизительно 20 процентов при низком коэффициенте растяжения. Одно предпочтительное изделие имеет растяжение в направлении под прямым углом к ходу полотна на машине, составляющее, по меньшей мере, приблизительно 5 процентов, и соотношение растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющее менее приблизительно 1,75, в то время как другое имеет растяжение в направлении под прямым углом к ходу полотна на машине, составляющее, по меньшей мере, приблизительно 5 процентов, и соотношение растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющее менее приблизительно 1,5. Могут быть изготовлены изделия с растяжением в направлении под прямым углом к ходу полотна на машине, составляющем, по меньшей мере, приблизительно 10 процентов, и соотношением растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющем менее приблизительно 2,5, аналогично изделиям с растяжением в направлении под прямым углом к ходу полотна на машине, составляющем, по меньшей мере, приблизительно 15 процентов, и соотношением растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющем менее приблизительно 3,0, или изделиям с растяжением в направлении под прямым углом к ходу полотна на машине, составляющем, по меньшей мере, приблизительно 20 процентов, и соотношением растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющем менее приблизительно 3,5. Некоторые изделия имеют соотношение растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющее менее приблизительно 1,1, например, соотношение растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющее от приблизительно 0,5 до приблизительно 0,9, или соотношение растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющее от приблизительно 0,6 до приблизительно 0,8.

Способ по изобретению может быть реализован на практике при крепировании полотна с использованием материала при концентрации от приблизительно 45 процентов до приблизительно 60 процентов или при крепировании полотна с использованием материала при концентрации от приблизительно 40 процентов до приблизительно 50 процентов. В предпочтительном варианте осуществления крепирование с использованием материала происходит при концентрации, составляющей, по меньшей мере, приблизительно 35 процентов.

Предпочтительно полотно имеет впитывающую способность, составляющую, по меньшей мере, приблизительно 7 г/г. Более предпочтительно полотно имеет впитывающую способность, составляющую, по меньшей мере, приблизительно 9 г/г, и еще более предпочтительно полотно имеет впитывающую способность, составляющую, по меньшей мере, приблизительно 11 г/г. Достигаются значения впитывающей способности, составляющие, по меньшей мере, 13 г/г и более.

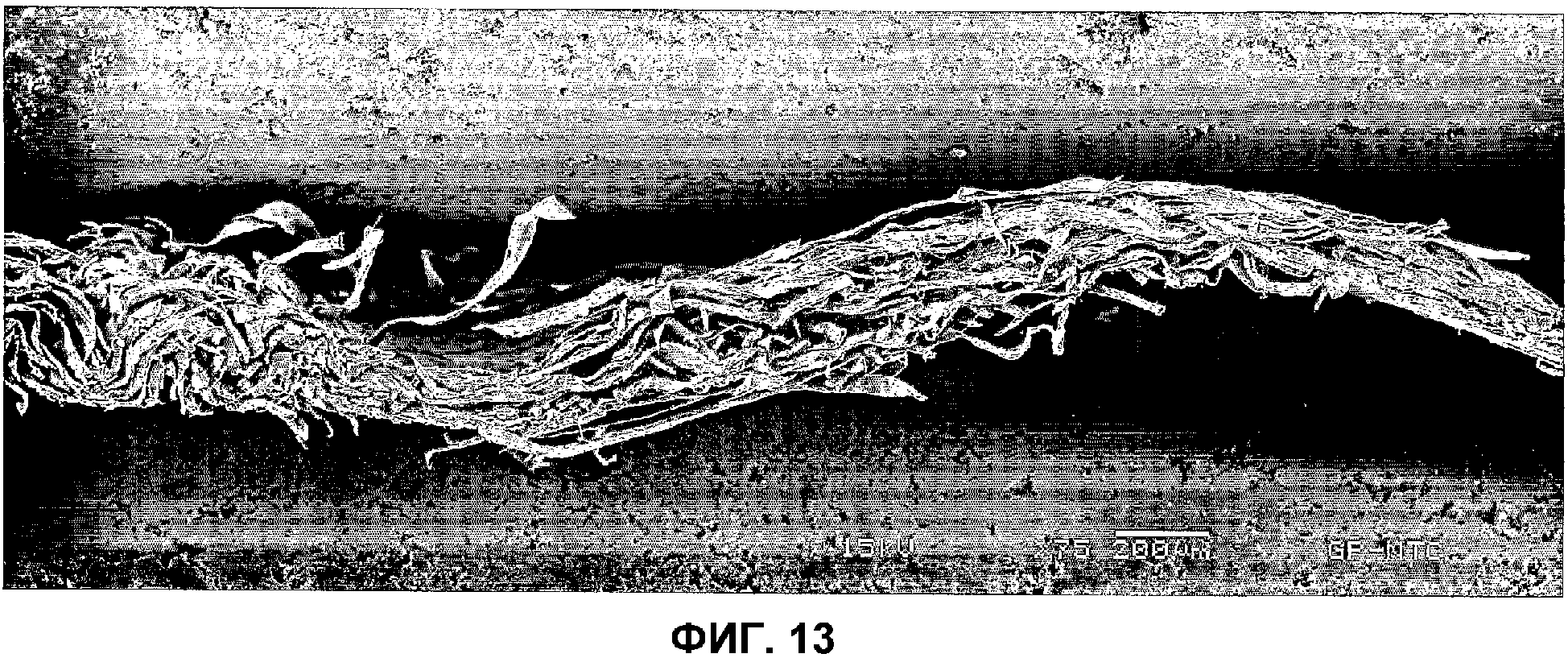

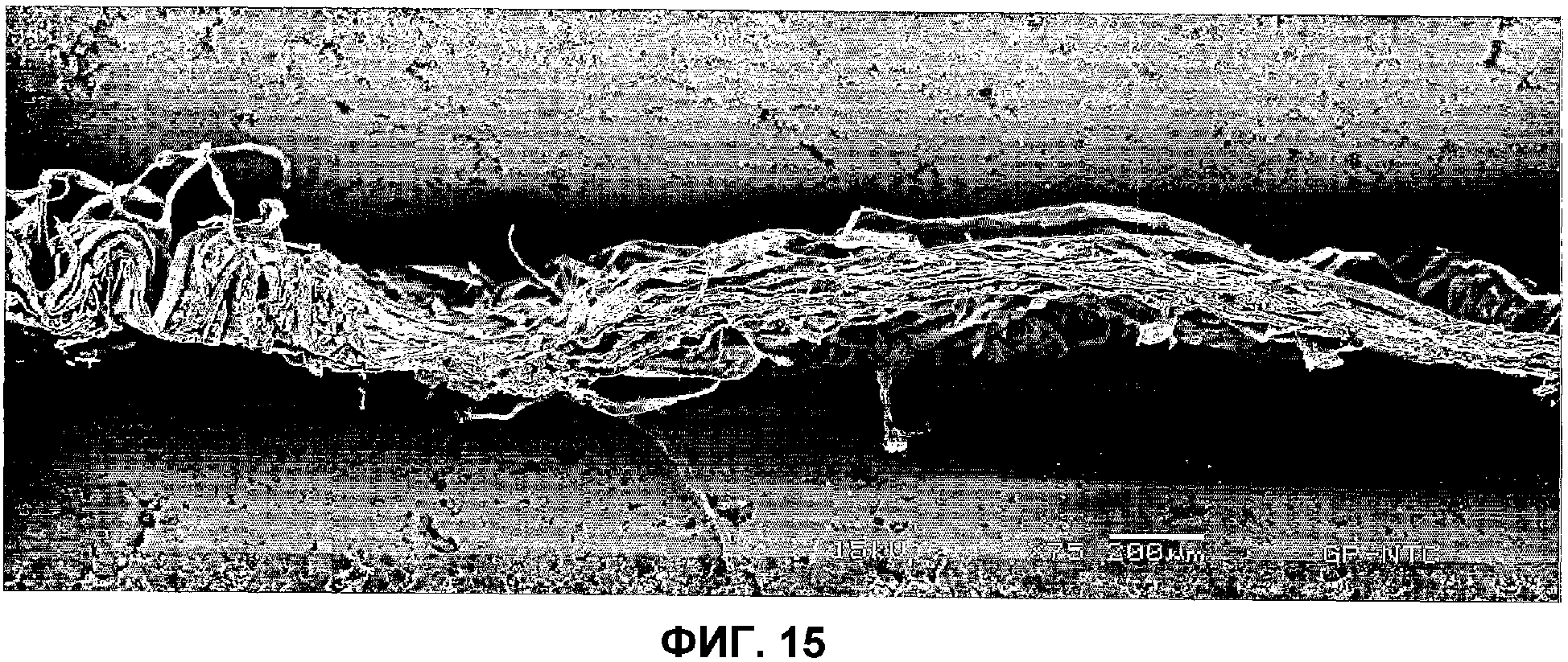

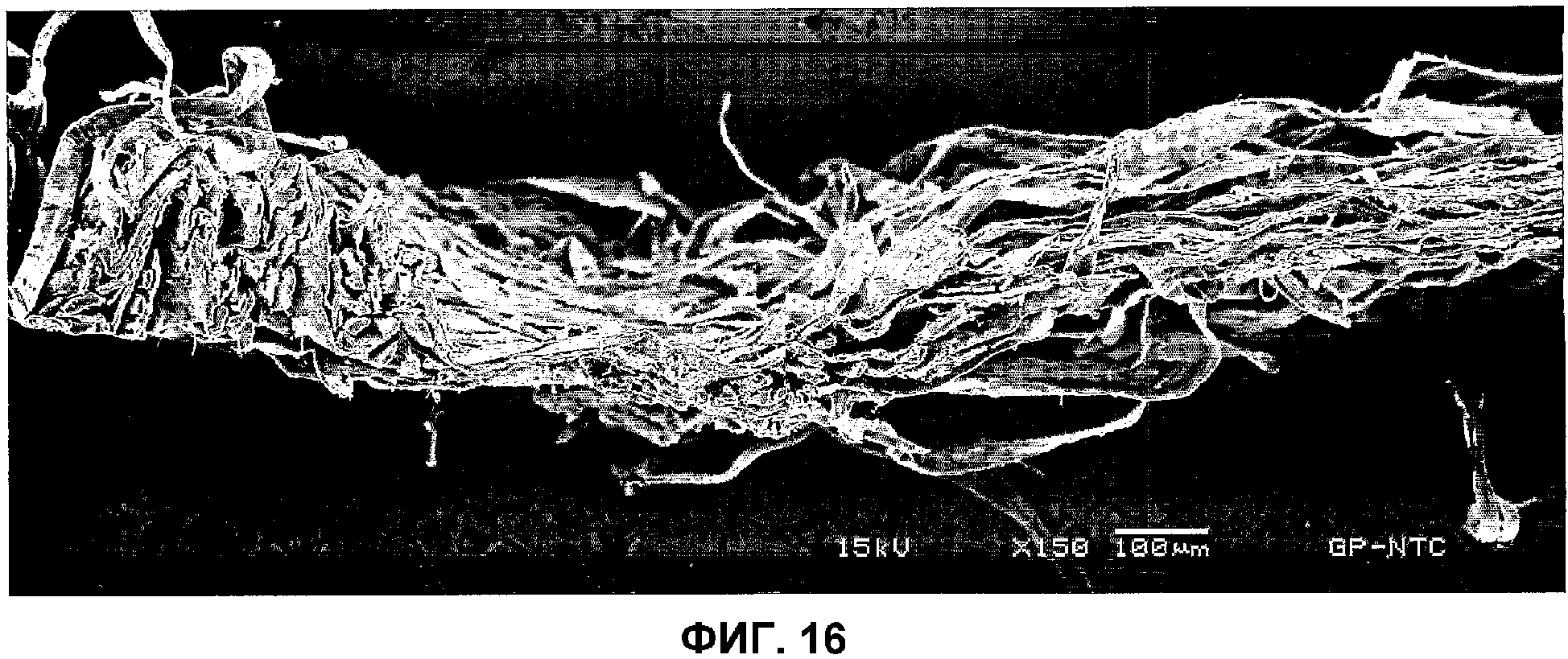

В соответствии с другим аспектом изобретения разработан способ изготовления крепированного с использованием материала поглощающего целлюлозного листа, включающий в себя: а) образование формирующегося полотна, имеющего практически случайное распределение ориентации волокон, из бумажной массы для бумажного производства; b) неуплотняющую сушку полотна до концентрации от приблизительно 30 до приблизительно 60 процентов; с) последующее перемещение полотна на движущуюся переносящую поверхность, перемещающуюся с первой скоростью; d) осуществляемое с использованием материала крепирование полотна с переносящей поверхности при концентрации от приблизительно 30 до приблизительно 60 процентов посредством использования крепировального материала, при этом операция крепирования происходит под давлением в зоне прессования для крепирования с использованием материала, образованной между переносящей поверхностью и крепировальным материалом, при этом материал перемещается со второй скоростью, которая меньше скорости переносящей поверхности, при этом структуру материала, параметры зоны прессования, разность скоростей и концентрацию полотна выбирают такими, что полотно подвергается крепированию с поверхности и перераспределяется на крепировальном материале для образования полотна с сетчатой структурой, имеющей множество взаимосвязанных зон с различной ориентацией волокон, включая, по меньшей мере, (i) множество зон, имеющих увеличенное содержание волокон и имеющих преобладающую ориентацию в направлении, поперечном к машинному направлению, соединенных друг с другом посредством (ii) множества связывающих зон, в которых преобладающая ориентация волокон смещена от ориентации волокон в зонах с увеличенным содержанием волокон; е) удерживание влажного полотна в крепировальном материале и f) сушку влажного полотна в то время, пока оно удерживается в крепировальном материале, до концентрации, составляющей, по меньшей мере, приблизительно 90 процентов. Как правило, множество зон с увеличенным содержанием волокон и связывающих зон повторяются в виде однообразной конфигурации из взаимосвязанных волокнистых зон по всему полотну, при этом преобладающая ориентация волокон в зонах с увеличенным содержанием волокон и преобладающая ориентация волокон в связывающих зонах поперечны друг к другу, при этом, возможно, волокна в зонах с увеличенным содержанием волокон по существу ориентированы в направлении под прямым углом к ходу полотна на машине. Во многих предпочтительных случаях множество зон с увеличенным содержанием волокон имеет более высокую локальную плотность, чем связывающие зоны, и, по меньшей мере, часть связывающих зон состоит из волокон, которые по существу ориентированы в машинном направлении, так что при этом имеется повторяющаяся конфигурация, включающая в себя множество зон с увеличенным содержанием волокон, первое множество связывающих зон, в которых преобладает ориентация волокон в машинном направлении, и второе множество связывающих зон, в которых преобладающей ориентацией волокон является ориентация в машинном направлении, но смещенная от преобладающей ориентации волокон первого множества связывающих зон. Предпочтительный продукт - это продукт, в котором волокна, по меньшей мере, из одной из множества связывающих зон по существу ориентированы в машинном направлении, и в котором зоны с увеличенным содержанием волокон имеют множество U-образных сгибов, как видно на фиг.13 и 15.

Как правило, крепировальный материал выполнен с перегибами в направлении под прямым углом к ходу полотна на машине, ограничивающими крепирующие поверхности поперек к машинному направлению, так что распределение зон с увеличенным содержанием волокон в изделии (продукте) будет соответствовать расположению перегибов в направлении под прямым углом к ходу полотна на машине, предусмотренных на крепировальном материале.

В соответствии с еще одним аспектом изобретения разработан способ изготовления крепированного с использованием материала поглощающего целлюлозного полотна, включающий в себя: а) образование формирующегося полотна, имеющего практически случайное распределение ориентации волокон, из бумажной массы для бумажного производства; b) неуплотняющую сушку полотна до концентрации от приблизительно 30 до приблизительно 60 процентов; с) последующее перемещение полотна на движущуюся переносящую поверхность, перемещающуюся с первой скоростью; d) осуществляемое с использованием материала крепирование полотна с переносящей поверхности при концентрации от приблизительно 30 до приблизительно 60 процентов посредством использования крепировального материала, при этом операция крепирования происходит под давлением в зоне прессования для крепирования с использованием материала, образованной между переносящей поверхностью и крепировальным материалом, при этом материал перемещается со второй скоростью, которая меньше скорости переносящей поверхности, при этом структура материала, параметры зоны прессования, разность скоростей и концентрация полотна выбраны такими, что полотно подвергается крепированию с переносящей поверхности и перераспределяется на крепировальном материале для образования полотна с сетчатой структурой, имеющей множество взаимосвязанных зон с различными значениями локальной поверхностной плотности, включая, по меньшей мере, (i) множество зон в виде хохолка, имеющих увеличенное содержание волокон и имеющих высокую локальную поверхностную плотность, соединенных друг с другом посредством (ii) множества соединительных зон с более низкой локальной поверхностной плотностью, в которых преобладает ориентация волокон в направлении между имеющими вид хохолка зонами; е) удерживание влажного полотна в крепировальном материале и f) сушку влажного полотна в то время, пока оно удерживается в крепировальном материале, до концентрации, составляющей, по меньшей мере, приблизительно 90 процентов.

В соответствии с еще одним аспектом изобретения разработан способ изготовления крепированного с использованием материала поглощающего целлюлозного листа, включающий в себя: а) образование формирующегося полотна, имеющего практически случайное распределение ориентации волокон, из бумажной массы для бумажного производства; b) неуплотняющую сушку формирующегося полотна до концентрации от приблизительно 30 до приблизительно 60 процентов; с) последующее перемещение полотна на вращающуюся поверхность передаточного цилиндра, движущуюся с первой скоростью; d) осуществляемое с использованием материала крепирование полотна с переносящей поверхности при концентрации от приблизительно 30 до приблизительно 60 процентов в зоне прессования для крепирования с использованием материала, образованной между передаточным цилиндром и крепировальным материалом, перемещающимся со второй скоростью, которая меньше скорости передаточного цилиндра, при этом полотно подвергается крепированию с цилиндра и перераспределяется на крепировальном материале; е) удерживание влажного полотна в крепировальном материале и f) сушку влажного полотна в то время, пока оно удерживается в крепировальном материале, до концентрации, составляющей, по меньшей мере, приблизительно 90 процентов, и при этом полотно имеет впитывающую способность, составляющую, по меньшей мере, приблизительно 5 г/г, растяжение в направлении под прямым углом к ходу полотна на машине, составляющее, по меньшей мере, приблизительно 4 процента, и соотношение растяжений в машинном направлении/в направлении под прямым углом к ходу полотна на машине, составляющее менее приблизительно 1,75. Частично высушенное полотно, возможно, накладывается на поверхность передаточного цилиндра с помощью содержащего поливиниловый спирт клея.

В соответствии с еще одним дополнительным аспектом предусмотрено быстрое перемещение перед крепированием с использованием материала до высокого содержания твердой фазы в способе, который включает в себя: а) образование формирующегося полотна, имеющего практически случайное распределение ориентации волокон, из бумажной массы для бумажного производства; b) быстрое перемещение формирующегося полотна с первого материала, перемещающегося с первой скоростью, на второй материал, перемещающийся со второй скоростью, которая меньше первой скорости, при этом быстрое перемещение происходит, когда полотно имеет концентрацию от приблизительно 10 до приблизительно 30 процентов; с) неуплотняющую сушку формирующегося полотна до концентрации от приблизительно 30 до приблизительно 60 процентов; d) последующее перемещение полотна на движущуюся переносящую поверхность; е) осуществляемое с использованием материала крепирование полотна с переносящей поверхности при концентрации от приблизительно 30 до приблизительно 60 процентов посредством использования крепировального материала, при этом операция крепирования происходит под давлением в зоне прессования для крепирования с использованием материала, образованной между переносящей поверхностью и крепировальным материалом, причем крепировальный материал перемещается с третьей скоростью, которая меньше скорости переносящей поверхности, при этом структура материала, параметры зоны прессования, разность скоростей и концентрация полотна выбраны такими, что полотно подвергается крепированию с переносящей поверхности и перераспределяется на крепировальном материале; f) удерживание влажного полотна в крепировальном материале и g) сушку влажного полотна в то время, пока оно удерживается в крепировальном материале, до концентрации, составляющей, по меньшей мере, приблизительно 90 процентов, при этом полотно имеет впитывающую способность, составляющую, по меньшей мере, приблизительно 5 г/г.

Другие дополнительные признаки и преимущества изобретения станут очевидными из нижеприведенного описания и приложенных фигур.

Краткое описание чертежей

Изобретение описано ниже подробно со ссылкой на чертежи, в которых аналогичные номера обозначают аналогичные элементы и в которых:

фиг.1 представляет собой микрофотографию (с 8-кратным увеличением) полотна с открытой сетчатой структурой, включающего в себя множество зон с высокой поверхностной плотностью, соединенных зонами с более низкой поверхностной плотностью, проходящими между ними;

фиг.2 представляет собой микрофотографию, показывающую увеличенный фрагмент (с 32-кратным увеличением) полотна по фиг.1;

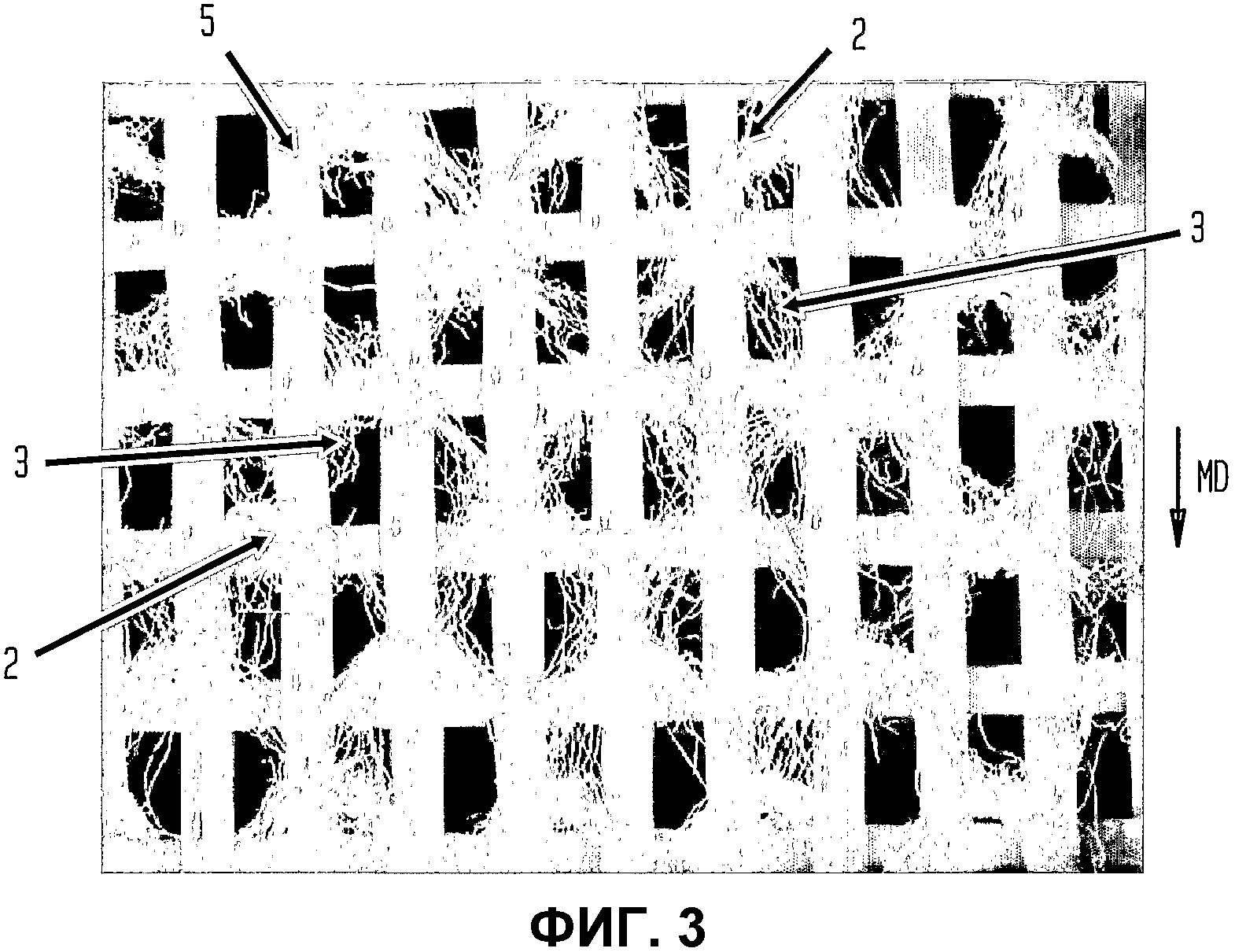

фиг.3 представляет собой микрофотографию (с 8-кратным увеличением) полотна с открытой структурой по фиг.1, помещенного на крепировальный материал, используемый для изготовления полотна;

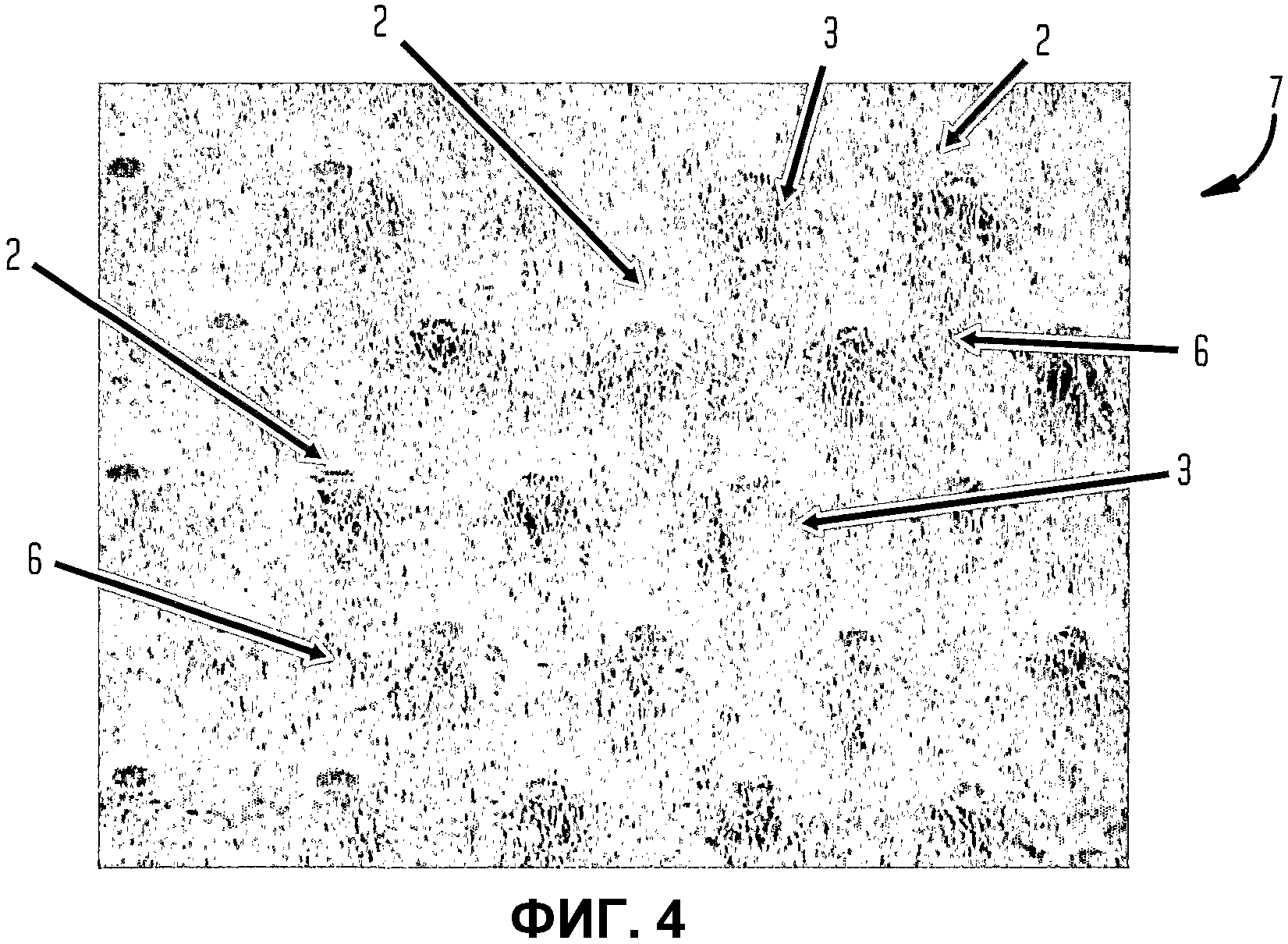

фиг.4 представляет собой микрофотографию, показывающую полотно, имеющее поверхностную плотность 19 фунтов на стопу, полученное с показателем крепирования с использованием материала, составляющим 17%;

фиг.5 представляет собой микрофотографию, показывающую полотно, имеющее поверхностную плотность 19 фунтов на стопу, полученное с показателем крепирования с использованием материала, составляющим 40%;

фиг.6 представляет собой микрофотографию, показывающую полотно, имеющее поверхностную плотность 27 фунтов на стопу, полученное с показателем крепирования с использованием материала, составляющим 28%;

фиг.7 представляет собой изображение поверхности (с 10-кратным увеличением) поглощающего листа, на котором указаны зоны, в которых были взяты образцы для получения микрофотографий поверхности и сечения на сканирующем электронном микроскопе;

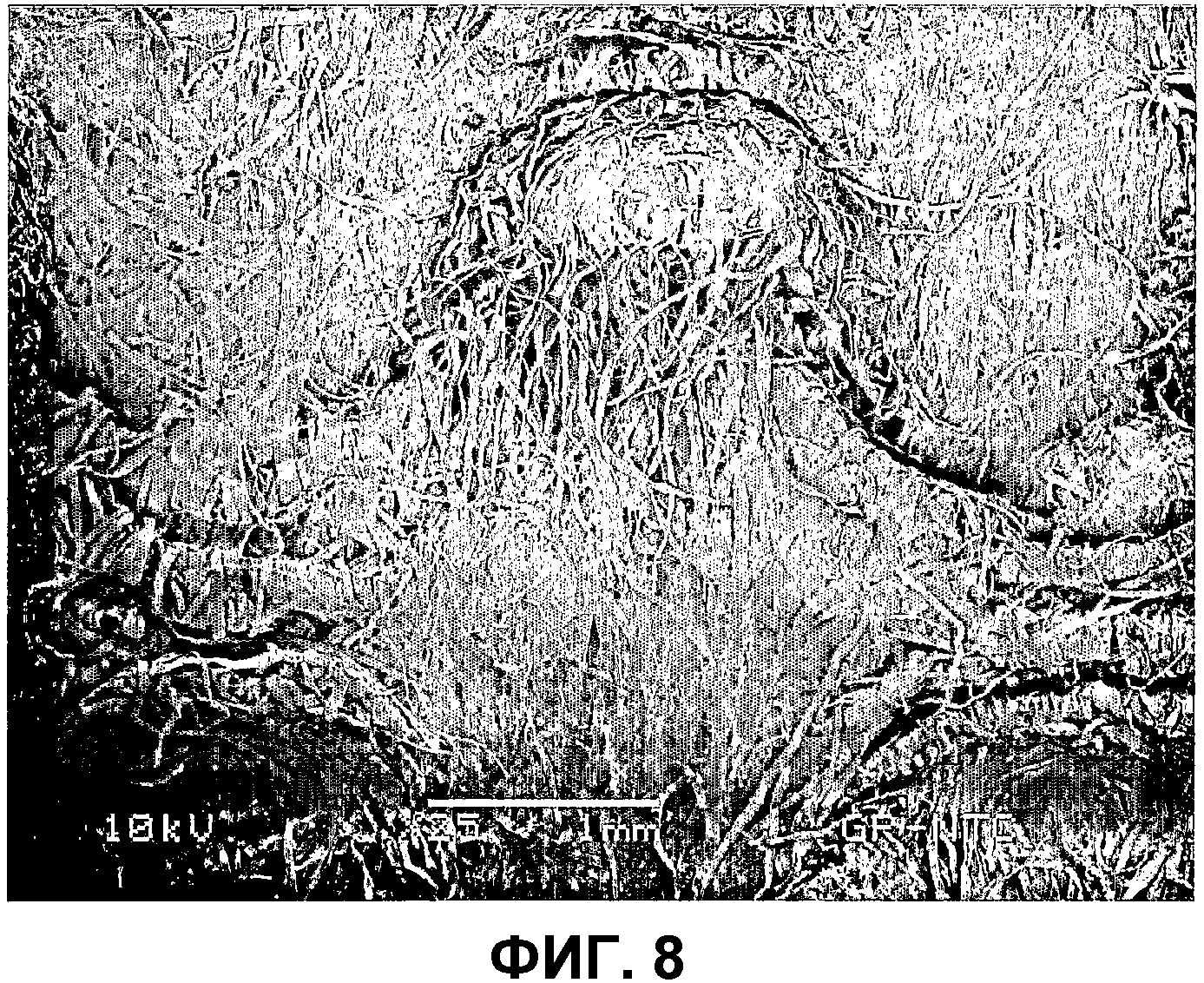

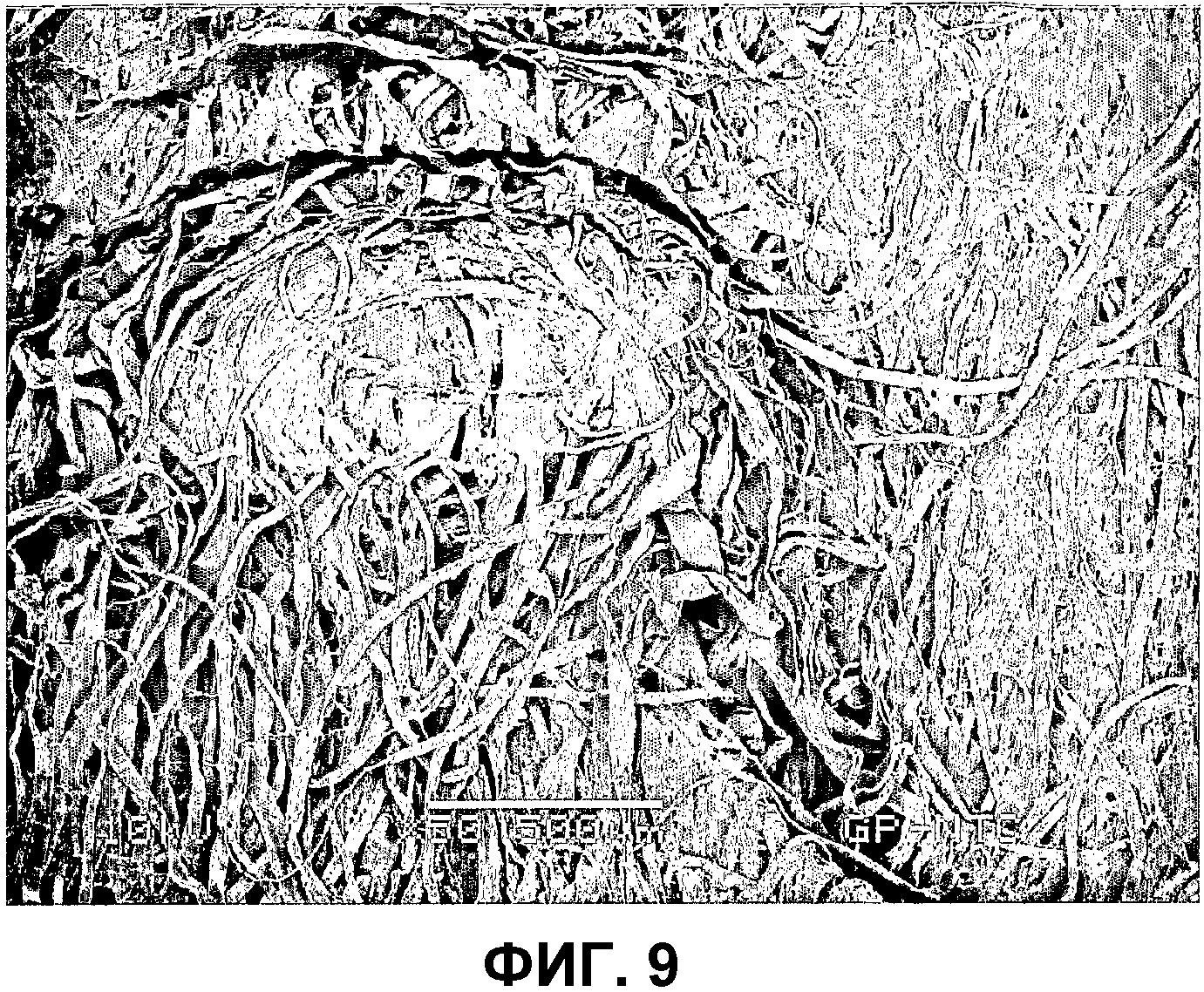

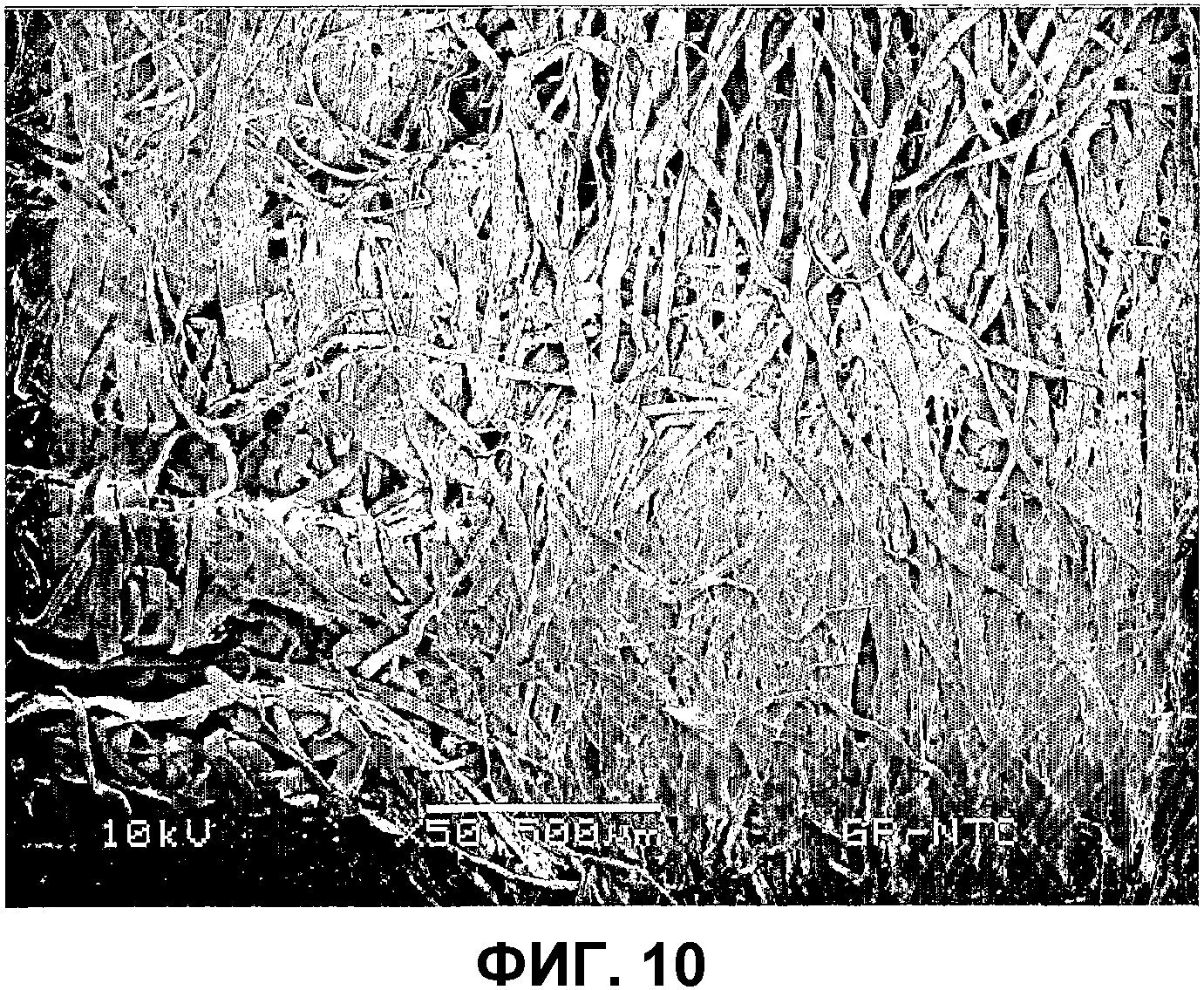

фиг.8-10 представляют собой полученные на сканирующем электронном микроскопе микрофотографии поверхности образца материала, взятого из листа, видного на фиг.7;

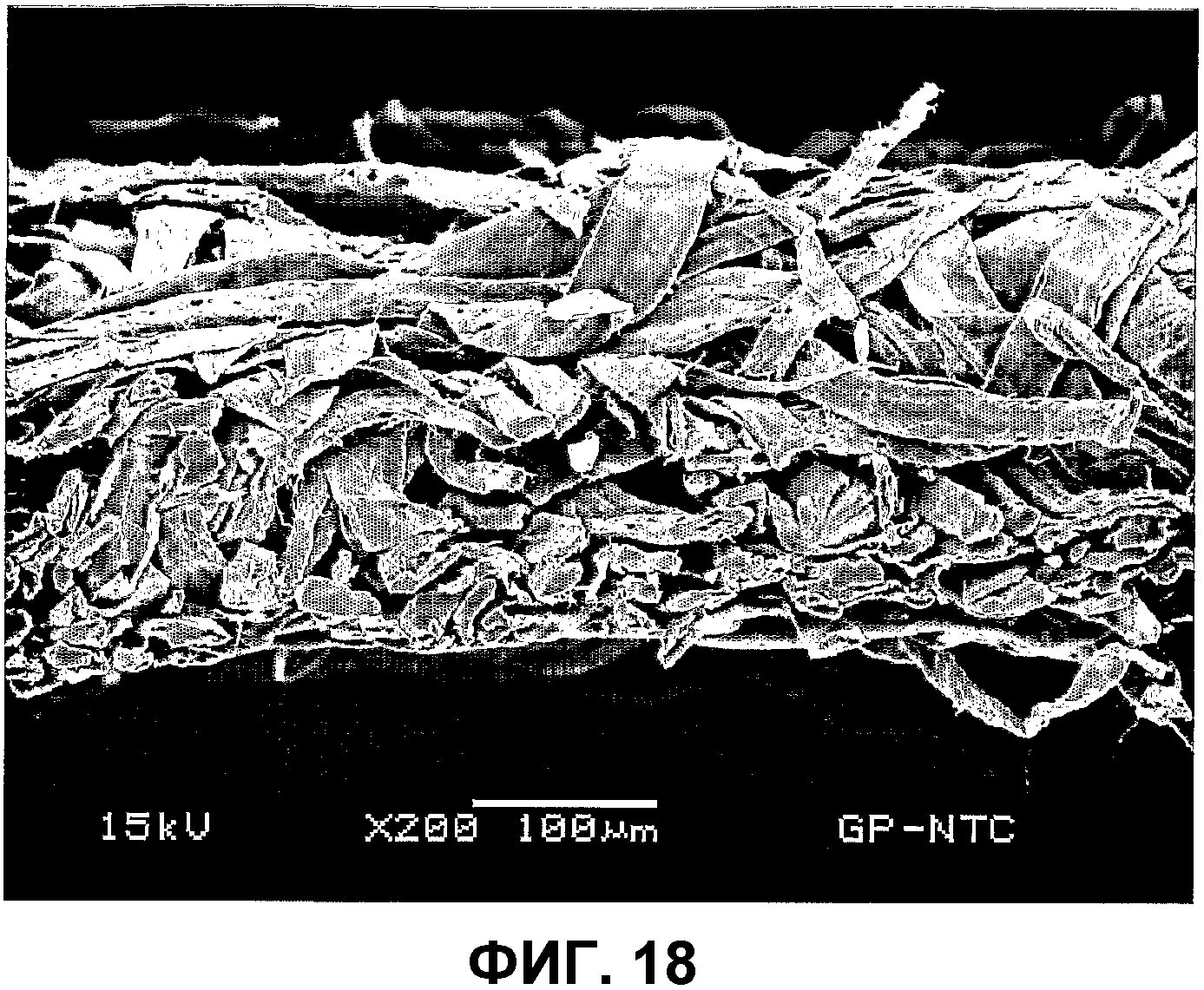

фиг.11 и 12 представляют собой полученные на сканирующем электронном микроскопе микрофотографии листа, показанного на фиг.7, в сечении поперек машинного направления;

фиг.13 и 14 представляют собой полученные на сканирующем электронном микроскопе микрофотографии листа, показанного на фиг.7, в сечении вдоль машинного направления;

фиг.15 и 16 представляют собой полученные на сканирующем электронном микроскопе микрофотографии листа, показанного на фиг.7, в сечении также вдоль машинного направления;

фиг.17 и 18 представляют собой полученные на сканирующем электронном микроскопе микрофотографии листа, показанного на фиг.7, в сечении поперек машинного направления; и

фиг.19 представляет собой схематическое изображение первой бумагоделательной машины, используемой для производства поглощающего листа в соответствии с настоящим изобретением; и

фиг.19А представляет собой увеличенную часть, показывающую зазор для перемещения и зону прессования для крепирования по фиг.19;

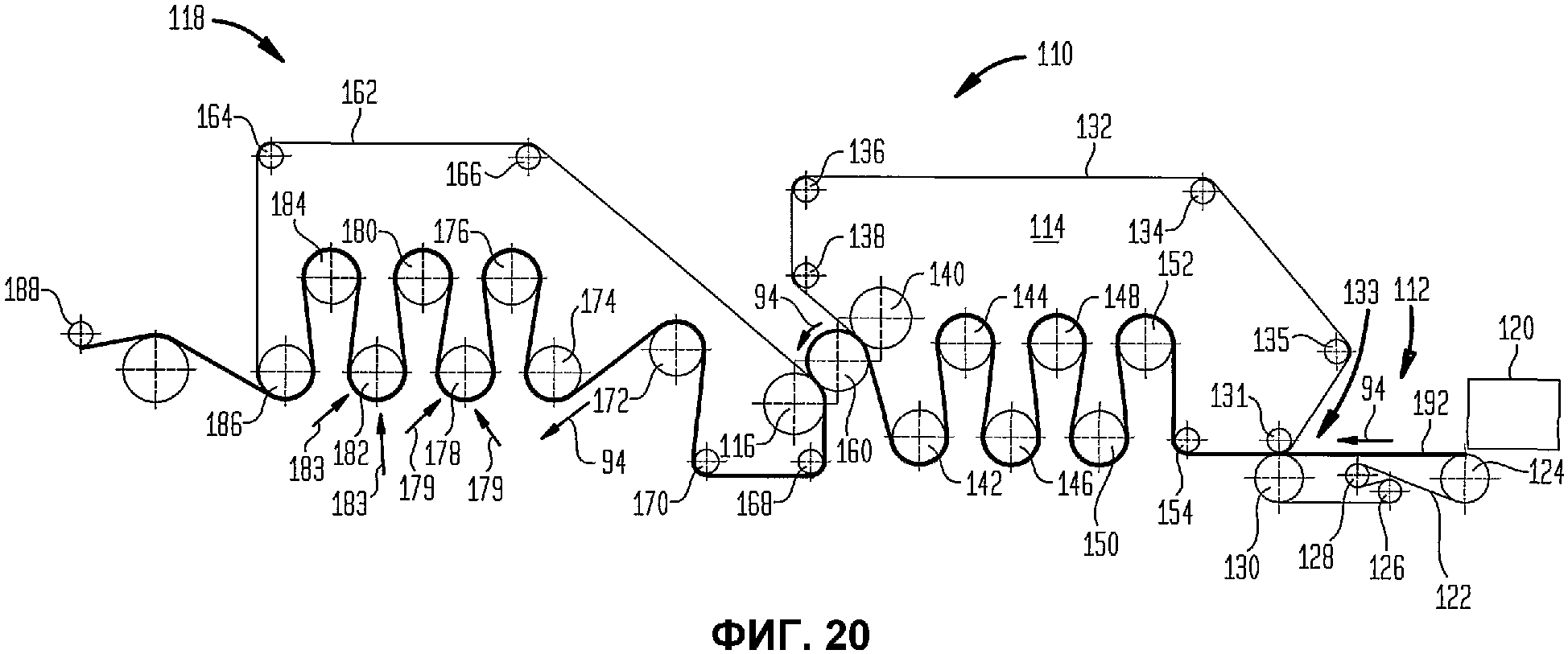

фиг.20 представляет собой схематическое изображение второй бумагоделательной машины, используемой для производства поглощающего листа в соответствии с настоящим изобретением; и

фиг.21 представляет собой схематическое изображение третьей бумагоделательной машины, используемой для производства поглощающего листа в соответствии с настоящим изобретением.

Подробное описание

Изобретение описано ниже со ссылкой на несколько вариантов осуществления. Подобное рассмотрение выполнено только для иллюстрации. Модификации конкретных примеров, находящиеся в пределах сущности и объема настоящего изобретения, изложенного в приложенной формуле изобретения, будут очевидны для специалиста в данной области техники.

Терминологии, используемой здесь, придано ее обычное значение, соответствующее приведенным в качестве примера определениям, изложенным непосредственно ниже.

Когда авторы изобретения упоминают "формирующееся полотно, имеющее практически случайное распределение ориентации волокон" (или используют аналогичную терминологию) во всем данном описании и формуле изобретения, они имеют в виду распределение ориентации волокон, которое возникает тогда, когда используются известные технологии формования для осаждения бумажной массы на формирующий материал. При микроскопическом исследовании волокна имеют внешний вид волокон, ориентированных случайным образом, даже несмотря на то, что в зависимости от скорости массы при выходе, поступающей на сетку, может иметь место существенное преобладание ориентации в машинном направлении, что приводит к тому, что прочность полотна на растяжение в машинном направлении будет превышать прочность на растяжение в поперечном направлении.

Если не указано иное, "плотность", BWT, bwt и так далее относится к массе стопы продукта площадью 3000 квадратных футов. Концентрация относится к процентному содержанию твердых частиц (твердой фазы) в формирующемся полотне, например, рассчитанному по отношению к абсолютно сухому материалу. "Воздушная сушка" означает то, что имеется остаточная влажность, обычно до приблизительно 10%-ной влажности для целлюлозной массы и до приблизительно 6% для бумаги. Формирующееся полотно, имеющее 50 процентов воды и 50 процентов "абсолютно сухой" целлюлозной массы, имеет концентрацию 50 процентов.

Подразумевается, что термин "целлюлозный", "целлюлозный лист" и т.п. охватывает любой продукт, включающий в себя волокно для бумажного производства, имеющее целлюлозу в качестве основной составляющей. "Волокна для производства бумаги" включают в себя целлюлозу из первичного сырья или целлюлозные волокна из вторичного сырья, или смеси волокон, содержащие целлюлозные волокна. К волокнам, пригодным для изготовления полотен по данному изобретению, относятся: недревесные волокна, такие как хлопковые волокна или производные хлопка, манильская пенька, кенаф (лубяное волокно), трава sabai, льняное волокно, трава альфа (эспарто), солома, джутовая пенька, багасса, волокна из пуха ваточника и волокна из ананасовых листьев; и древесные волокна, такие как волокна, полученные из листопадных и хвойных деревьев, включая волокна из хвойной древесины, такие как волокна крафт-целлюлозы из северной и южной хвойной древесины; волокна из древесины лиственных пород, такой как эвкалипт, клен, береза, тополь или т.п. Волокна для производства бумаги могут быть освобождены от материала, представляющего собой их источник, любым из ряда химических способов варки целлюлозы, известных специалисту в данной области техники, включая сульфатную, сульфитную, полисульфидную, натронную варку и т.д. Целлюлоза при желании может быть отбелена с помощью химических средств, включая применение хлора, диоксида хлора, кислорода, щелочного пероксида и так далее. Продукты по настоящему изобретению могут содержать смесь обычных волокон (полученных или из целлюлозы из первичного сырья, или из источников вторичного сырья) и очень грубых, богатых лигнином, трубчатых волокон, таких как беленая техническая термомеханическая целлюлоза (ВСТМР). "Бумажные массы" и аналогичная терминология относятся к водным композициям, включающим в себя волокна для производства бумаги, возможно, смолы, прочные во влажном состоянии, разрыхлители или т.п. для изготовления бумажных изделий.

В используемом здесь смысле термин "прессование во влажном состоянии полотна или бумажной массы" относится к механическому обезвоживанию посредством прессования во влажном состоянии на сукне для обезвоживания, например, посредством использования механического давления, прилагаемого постоянно к поверхности полотна, как в зоне прессования (зазоре) между прессующим вальцом и башмаком для прессования, при этом полотно находится в контакте с сукном бумагоделательной машины. Таким образом, прессование формирующегося полотна во влажном состоянии относится, например, к удалению воды из формирующегося полотна, имеющего концентрацию менее 30 процентов или т.п., посредством приложения давления к нему и/или повышения концентрации полотна на приблизительно 15 процентов или более посредством приложения давления к нему, когда влажное полотно находится в контакте с сукном. Термины "без прессования во влажном состоянии", "неуплотняющее обезвоживание", "неуплотняющая сушка" и другие подобные термины означают, что полотно не подвергается сжатию на всей его поверхности в целях отжима воды из влажного полотна. В отличие от прессования во влажном состоянии полотно вначале, как правило, обезвоживают посредством сушки на сушильном барабане в сушильном материале. Локализованное сжатие или придание формы посредством перегибов на материале не вызывает существенного обезвоживания полотна и, соответственно, не рассматривается как прессование полотна во влажном состоянии для удаления воды. Таким образом, сушка формирующегося полотна представляет собой по характеру, скорее, термическую сушку, а не уплотняющую сушку.

"Крепировальный материал" и аналогичные термины относятся к материалу или ленте, который(ая) имеет структуру (рельеф), пригодную для реализации на практике способа по настоящему изобретению и предпочтительно является достаточно проницаемым(ой), так что полотно может быть высушено, пока оно находится в крепировальном материале. В тех случаях, когда полотно перемещается на другой материал или поверхность (отличный или отличную от крепировального материала) для сушки, крепировальный материал может иметь меньшую проницаемость.

"Обращенная к материалу сторона" и аналогичные термины относятся к стороне полотна, которая находится в контакте с крепировальным материалом и сушильным материалом. "Обращенная к сушильному устройству" или "обращенная к сушильному барабану" - это та сторона полотна, которая противоположна стороне полотна, обращенной к материалу.

Fpm обозначает футы в минуту.

MD означает машинное направление, а CD означает направление под прямым углом к ходу полотна в машине.

К параметрам зоны прессования относятся, без ограничения, давление в зоне прессования, длина зоны прессования, твердость опорного вала, угол подвода материала, угол отвода материала, однородность и разность скоростей перемещения поверхностей в зоне прессования. Длина контакта обозначает длину, на которой поверхности в зоне прессования находятся в контакте.

Термин "движущаяся переносящая поверхность" относится к поверхности, с которой полотно подвергается крепированию в крепировальный материал. Движущаяся переносящая поверхность может представлять собой поверхность вращающегося барабана, как описано ниже, или может представлять собой поверхность непрерывной гладкой перемещающейся ленты или другого перемещающегося материала, который может иметь текстуру поверхности и так далее. Движущаяся переносящая поверхность должна обеспечивать опору для полотна и способствовать крепированию до высокого содержания твердой фазы, как станет очевидно из нижеприведенного рассмотрения.

Толщину и/или пухлость, приведенные здесь, можно измерить с помощью толщиномеров, рассчитанных на 1, 4 или 8 листов, как указано. Листы укладывают в стопу, и толщину измеряют в зоне центральной части стопы. Предпочтительно испытываемые образцы выдерживают в атмосфере при 23°±1,0°С (73,4°±1,8°F) при 50%-ной относительной влажности, по меньшей мере, в течение приблизительно 2 часов и затем измеряют с помощью прибора Thwing-Albert Model 89-II-JR или прибора для измерения толщины Progage Electronic Thickness Tester с опорами диаметром 2 дюйма (50,8 мм), с грузом с собственной массой 539±10 граммов и скоростью опускания 0,231 дюйм/с. Для измерения готовых изделий каждый лист продукта, подлежащего испытанию, должен иметь то же число слоев, что и продаваемый продукт. Для испытания в целом восемь листов выбирают и укладывают вместе в стопу. Для измерения характеристик салфеток (прокладок) салфетки раскладывают перед укладкой в стопу. Для измерения основных листов вне намоточных устройств каждый лист, подлежащий измерению, должен иметь то же число слоев, что и полученный с намоточного устройства. Для измерения основного листа вне барабана бумагоделательной машины должны быть использованы одиночные слои. Листы укладывают в стопу вместе с выравниванием их в машинном направлении. На изделии с тиснением или печатью по заказу следует стараться избегать выполнения измерений в данных зонах, если это вообще возможно. Пухлость также может быть выражена как объем, деленный на массу, посредством деления толщины на поверхностную плотность.

Впитывающую способность продуктов (изделий) по изобретению измеряют с помощью простого прибора для измерения впитывающей способности. Простой прибор для измерения впитывающей способности представляет собой особенно полезное устройство для измерения гидрофильности и впитывающей способности образца бумажного носового платка, бумажных салфеток, прокладок или полотенечного бумажного холста. В данном испытании образец бумажного носового платка, бумажных салфеток или полотенца диаметром 2,0 дюйма закрепляют между верхним плоским пластиковым покрывающим элементом и нижней желобчатой пластиной для образца. Дискообразный образец бумажного носового платка, бумажной салфетки или полотенца удерживается на месте с помощью окружной фланцевой зоны шириной 1/8 дюйма. Держатель не вызывает сжатия образца. Деионизированную воду при температуре 73°F вводят в образец в центре нижней пластины для образца по трубке диаметром 1 мм. Данная вода имеет гидростатический напор минус 5 мм. Поток инициируют посредством импульса, подаваемого в начале измерения посредством механизма измерительного прибора. Таким образом, образец бумажного носового платка, бумажной салфетки или полотенца пропитывается водой от данного центрального места ввода в направлении радиально наружу посредством капиллярного воздействия. Когда скорость впитывания уменьшается до значений менее 0,005 грамма воды за 5 секунд, испытание прекращается. Количество воды, отводимое из резервуара и поглощаемое образцом, взвешивают и регистрируют в граммах воды на квадратный метр образца или в граммах воды на грамм массы листа. На практике применяется система Gravimetric Absorbency Testing System компании M/K Systems Inc. Это промышленно выпускаемая система, производимая компанией M/K Systems Inc., 12 Garden Street, Danvers, Mass., 01923. WAC или способность к поглощению воды, также называемая SAT (насыщением), фактически определяется самим измерительным прибором. Способность к поглощению воды определяется как точка, в которой график зависимости массы от времени имеет "нулевой" наклон, то есть образец перестал поглощать. Критерии завершения испытания выражены в виде максимального изменения массы воды, впитанной за фиксированный период времени. Это по существу представляет собой оценку нулевого наклона на графике зависимости массы от времени. В программе используется изменение, составляющее 0,005 г, за период времени, составляющий 5 секунд, в качестве критерия завершения; в том случае, если задано "Slow SAT" (медленное насыщение), критерий отсечения составляет 1 мг за 20 секунд.

Значения прочности при растяжении в сухом состоянии (в машинном направлении и в направлении под прямым углом к ходу полотна на машине), растяжение, соотношение растяжений, модуль упругости, разрушающее напряжение при разрыве, напряжение и деформацию измеряют с использованием стандартного испытательного устройства Instron или другого пригодного испытательного прибора для измерения удлинения при растяжении, который может иметь разную конфигурацию, при этом, как правило, используются полоски из бумажного носового платка (тонкой бумаги) или полотенца, имеющие ширину 3 или 1 дюйм и выдержанные в атмосфере с температурой 23°±1°С (73,4°±1°F) при 50%-ной относительной влажности в течение 2 часов. Испытание на растяжение проводят при скорости ползуна, составляющей 2 дюйма в минуту. Модуль упругости выражают в фунтах на дюйм на дюйм удлинения, если не указано иное.

Соотношения растяжений представляют собой просто отношения величин, определяемых посредством вышеуказанных способов. Если не указано иное, способность к растяжению представляет собой соответствующую способность листа в сухом состоянии.

"Коэффициент крепирования с использованием материала" представляет собой выражение отношения скоростей между скоростью перемещения крепировального материала и скоростью перемещения формирующей сетки и, как правило, рассчитывается как отношение скорости полотна непосредственно перед крепированием с использованием материала и скоростью полотна непосредственно после крепирования с использованием материала, при этом формирующая сетка и переносящая поверхность, как правило, но необязательно, приводятся в движение с одинаковой скоростью:

коэффициент крепирования с использованием материала=скорость передаточного цилиндра:скорость крепировального материала.

Показатель крепирования с использованием материала также может быть выражен в процентах и рассчитан следующим образом:

показатель крепирования с использованием материала, в процентах,=[коэффициент крепирования с использованием материала-1]×100%.

Полотно, крепированное с передаточного цилиндра со скоростью движения поверхности 750 футов в минуту на материал со скоростью 500 футов в минуту, имеет коэффициент крепирования с использованием материала, составляющий 1,5, и показатель крепирования с использованием материала, составляющий 50%.

Аналогичным образом:

коэффициент быстрого перемещения=скорость донорного ("отдающего") материала:скорость принимающего материала.

Показатель быстрого перемещения, в процентах=(Коэффициент быстрого перемещения-1)×100%.

PLI или pli означает единицы силы, выраженной в фунтах на линейный дюйм.

Твердость (твердость на вдавливание) по Pusey и Jones измеряют в соответствии со стандартом ASTM D 531 (ASTM - American Society for Testing Materials - Американское общество по испытанию материалов), и она соответствует показателю вдавливания (для стандартного образца и условий).

Разность скоростей означает разность линейных скоростей.

Во время крепирования с использованием материала в зоне прессования волокно перераспределяется на материале, что делает процесс устойчивым к не совсем идеальным условиям формирования, какие иногда можно наблюдать при использовании плоскосеточной бумагоделательной машины. Формующая секция плоскосеточной бумагоделательной машины включает в себя две основные части: напорный ящик и сеточный стол. Последний состоит из проволочной сетки, проходящей над разными устройствами для регулирования обезвоживания. Реальное формование происходит вдоль сеточного стола. Гидродинамические воздействия обезвоживания, ориентированного сдвига и турбулентности, создаваемой вдоль стола, представляют собой по существу управляющие факторы в процессе формования. Само собой разумеется, напорный ящик также оказывает важное воздействие в процессе, обычно с учетом размера, который значительно больше размеров структурных элементов бумажного полотна. Таким образом, напорный ящик может вызвать такие воздействия, обусловленные большим размером, как изменения распределения скоростей потоков, скоростей и концентрации на всей протяженности машины по ширине; вихревые полоски, образующиеся ранее и выравниваемые в машинном направлении за счет ускоряющегося потока при приближении к выпускной щели; и изменяющиеся во времени скачки или пульсации потока, поступающего в напорный ящик. Существование выровненных в машинном направлении вихревых элементов в напусках из напорного ящика представляет собой распространенное явление. Плоскосеточные бумагоделательные машины дополнительно описаны в работе The Sheet Forming Process, Parker, J.D., Ed., TAPPI Press (1972, переиздана в 1994), Атланта, Джорджия.

Клей для крепирования, по выбору, используется для крепления полотна к передаточному цилиндру, описанному ниже. Клей предпочтительно представляет собой гигроскопичный, поддающийся повторному смачиванию, по существу не сшивающий клей. К примерам предпочтительных клеев относятся те, которые включают в себя поливиниловый спирт общего класса, описанные в патенте США № 4528316 на имя Soerens и др. Другие пригодные клеи описаны в одновременно находящейся на рассмотрении, предварительной заявке на патент США с порядковым номером 60/372255, поданной 12 апреля 2002, озаглавленной "Improved Creping Adhesive Modifier and Process for Producing Paper Products" ("Улучшенный модификатор для клея для крепирования и способ изготовления бумажных изделий"). Описания патента '316 и заявки '255 включены в данную заявку путем ссылки. Пригодные клеи, если требуется, предусмотрены с модификаторами и так далее. Во многих случаях предпочтительно использовать сшивающий агент в клее в незначительных количествах или вообще не использовать; так что смола (полимер) будет по существу не поддающейся сшиванию при использовании.

Клеи для крепирования могут содержать термоотверждающуюся или нетермоотверждающуюся смолу, пленкообразующий полукристаллический полимер и, возможно, неорганический сшивающий агент, а также модификаторы. Если требуется, клей для крепирования по настоящему изобретению также может включать в себя любые признанные в данной области техники компоненты, включая органические сшивающие агенты, углеводородные масла, поверхностно-активные вещества или пластификаторы, но возможные компоненты не ограничены вышеуказанными.

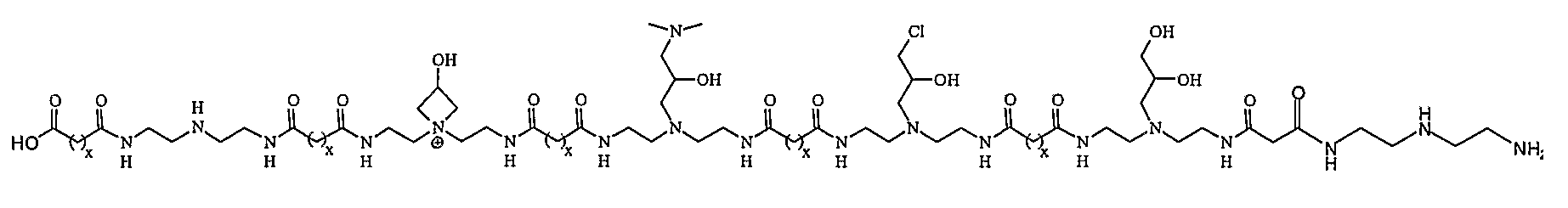

Модификаторы для крепирования, которые могут быть использованы, включают в себя четвертичный аммониевый комплекс, содержащий, по меньшей мере, один нециклический амид. Четвертичный аммониевый комплекс также может содержать один или несколько атомов азота (или других атомов), которые способны вступать в реакцию с алкилирующими или кватернизирующими агентами. Эти алкилирующие или кватернизирующие агенты могут содержать ноль, одну, две, три или четыре содержащие нециклические амиды группы. Амидосодержащая группа представлена следующей структурой формулы:

где R7 и R8 представляют собой нециклические молекулярные цепи атомов, образующих органические или неорганические вещества.

Предпочтительные четвертичные аммониевые комплексы с нециклическими bis-амидами могут иметь формулу:

где R1 и R2 могут представлять собой длинноцепочные нециклические насыщенные или ненасыщенные алифатические группы; R3 и R4 могут представлять собой длинноцепочные нециклические насыщенные или ненасыщенные алифатические группы, галоген, гидроксид, алкоксилированную жирную кислоту, алкоксилированный жирный спирт, полиэтиленоксидную группу или группу с органическим спиртом; и R5 и R6 могут представлять собой длинноцепочные нециклические насыщенные или ненасыщенные алифатические группы. Модификатор присутствует в клее для крепирования в количестве от приблизительно 0,05% до приблизительно 50%, более предпочтительно - от приблизительно 0,25% до приблизительно 20% и наиболее предпочтительно - от приблизительно 1% до приблизительно 18% от общего содержания твердых веществ в композиции клея для крепирования.

К модификаторам относятся те, которые поставляются компанией Goldschmidt Corporation, Эссен, Германия, или компанией Process Application Corporation, базирующейся в Washington Crossing, Пенсильвания. К пригодным модификаторам для крепирования, поставляемым Goldschmidt Corporation, относятся VARISOFT® 222LM, VARISOFT® 222, VARISOFT® 110, VARISOFT® 222LT, VARISOFT® 110 DEG и VARISOFT® 238, но возможные модификаторы от данной компании не ограничены вышеуказанными. К пригодным модификаторам для крепирования, поставляемым Process Application Corporation, относятся PALSOFT 580 FDA или PALSOFT 580С, но возможные модификаторы от данной компании не ограничены вышеуказанными.

К другим модификаторам для крепирования, пригодным для использования в настоящем изобретении, относятся те соединения, которые описаны в документе WO/01/85109, который включен в данную заявку полностью путем ссылки, но возможные модификаторы для крепирования не ограничены указанными в данном документе.

Клеи для крепирования, предназначенные для использования в связи с настоящим изобретением, могут включать в себя любую пригодную термоотверждающуюся или нетермоотверждающуюся смолу. Смолы в соответствии с настоящим изобретением предпочтительно выбраны из термоотверждающихся и нетермоотверждающихся полиамидных смол или глиоксилированных полиакриламидных смол. Полиамиды, пригодные для использования в настоящем изобретении, могут быть разветвленными или неразветвленными, насыщенными или ненасыщенными.

Полиамидные смолы, предназначенные для использования в настоящем изобретении, могут включать в себя полиаминоамидэпихлоргидриновые смолы (РАЕ) того же общего типа, что и используемые в качестве смол, прочных во влажном состоянии. Полиаминоамидэпихлоргидриновые смолы описаны, например, в работе "Wet-Strength Resins and Their Applications", в главе 2, H. Epsy, озаглавленной Alkaline-Curing Polymeric Amine-Epichlorohydrin Resins, которая полностью включена в данную заявку путем ссылки. К предпочтительным полиаминоамидэпихлоргидриновым смолам, пригодным для использования в соответствии с настоящим изобретением, относятся растворимый в воде продукт реакции полимеризации эпигалоидогидрина, предпочтительно эпихлоргидрина, и водорастворимый полиамид, имеющие группы с вторичными аминами, полученные из полиалкиленполиамина и насыщенной алифатической двухосновной карбоновой кислоты, содержащей от приблизительно 3 до приблизительно 10 атомов углерода.

Неисчерпывающий перечень нетермоотверждающихся катионных полиамидных смол можно обнаружить в патенте США № 5338807, выданном на имя Espy и др. и включенном в данную заявку путем ссылки. Нетермоотверждающаяся смола может быть синтезирована посредством прямой реакции полиамидов дикарбоновой кислоты и метил-bis(3-аминопропил)амина в водном растворе с эпихлоргидрином. Карбоновые кислоты могут включать насыщенные и ненасыщенные дикарбоновые кислоты, имеющие от приблизительно 2 до 12 атомов углерода, включая, например, щавелевую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, субериновую, азелаиновую, себациновую, малеиновую, итаконовую, фталевую и терефталевую кислоты. Предпочтительными являются адипиновая и глутаровая кислоты, при этом наиболее предпочтительной является адипиновая кислота. Могут быть использованы сложные эфиры алифатических дикарбоновых кислот и ароматических дикарбоновых кислот, таких как фталевая кислота, а также комбинации подобных дикарбоновых кислот или сложных эфиров.

Термоотверждающиеся полиамидные смолы, пригодные для использования в настоящем изобретении, могут быть получены из продукта реакции эпигалоидогидриновой смолы и полиамида, содержащего вторичный амин или третичные амины. При получении подобной смолы сначала проводят реакцию двухосновной карбоновой кислоты с полиалкиленполиамином, возможно, в водном растворе, при условиях, пригодных для получения водорастворимого полиамида. Изготовление смолы завершают посредством осуществления реакции водорастворимого амида с эпигалоидогидрином, в частности эпихлоргидрином, для образования растворимой в воде, термоотверждающейся смолы.

Получение растворимой в воде, термоотверждающейся полиамидоэпигалоидогидриновой смолы описано в патентах США №№ 2926116, 3058873 и 3772076, выданных на имя Kiem, которые все полностью включены в данную заявку путем ссылки.

Полиамидная смола может быть основана на диэтилентриамине (ДЭТА) вместо генерализованного полиамина. Два примера структур подобной полиамидной смолы приведены ниже. Структура 1 показывает два типа концевых групп: группы на основе двухосновной кислоты и на основе одноосновной кислоты.

СТРУКТУРА 1

Структура 2 показывает полимер с одной концевой группой на основе группы на основе двухосновной кислоты и другой концевой группой на основе нитрогруппы.

СТРУКТУРА 2

Следует отметить, что, несмотря на то, что обе структуры основаны на диэтилентриамине, другие полиамины могут использоваться для образования данного полимера, включая те, которые могут иметь боковые цепи из третичных аминов.

Полиамидная смола имеет вязкость от приблизительно 80 до приблизительно 800 сантипуаз и общее содержание твердой фазы, составляющее от приблизительно 5% до приблизительно 40%. Полиамидная смола присутствует в клее для крепирования согласно настоящему изобретению в количестве от приблизительно 0% до приблизительно 99,5%. В соответствии с другим вариантом осуществления полиамидная смола присутствует в клее для крепирования в количестве от приблизительно 20% до приблизительно 80%. В еще одном варианте осуществления полиамидная смола присутствует в клее для крепирования в количестве от приблизительно 40% до приблизительно 60% от общего содержания твердой фазы в композиции клея для крепирования.

Полиамидные смолы, пригодные для использования в соответствии с настоящим изобретением, могут быть получены от компании Ondeo-Nalco Corporation, базирующейся в Naperville, Иллинойс, и компании Hercules Corporation, базирующейся в Wilmington, Делавэр. К смолам для клеев для крепирования, пригодным для использования в соответствии с настоящим изобретением и поставляемым компанией Ondeo-Nalco Corporation, относятся CREPECCEL® 675NT, CREPECCEL® 675P и CREPECCEL® 690НА, но возможные пригодные смолы от компании Ondeo-Nalco Corporation не ограничены вышеуказанными. К соответствующим смолам для клеев для крепирования, поставляемым компанией Hercules Corporation, относятся HERCULES 82-176, Unisoft 805 и CREPETROL A-6115, но возможные пригодные смолы от компании Hercules Corporation не ограничены вышеуказанными.

К другим полиамидным смолам, пригодным для использования в соответствии с настоящим изобретением, относятся, например, те, которые описаны в патентах США №№ 5961782 и 6133405, которые оба включены в данную заявку путем ссылки.

Клей для крепирования также может содержать пленкообразующий полукристаллический полимер. Пленкообразующие поликристаллические полимеры, пригодные для использования в настоящем изобретении, могут быть выбраны, например, из гемицеллюлозы, карбоксиметилцеллюлозы и наиболее предпочтительно включают в себя поливиниловый спирт. Поливиниловые спирты, используемые в клее для крепирования, могут иметь среднюю молекулярную массу от приблизительно 13000 до приблизительно 124000 Дальтон. В соответствии с одним вариантом осуществления поливиниловые спирты имеют степень гидролиза от приблизительно 80% до приблизительно 99,9%. В соответствии с другим вариантом осуществления поливиниловые спирты имеют степень гидролиза от приблизительно 85% до приблизительно 95%. В еще одном варианте осуществления поливиниловые спирты имеют степень гидролиза от приблизительно 86% до приблизительно 90%. Кроме того, в соответствии с одним вариантом осуществления поливиниловые спирты предпочтительно имеют вязкость, измеренную при 20°С с использованием 4%-ного водного раствора, составляющую от приблизительно 2 до приблизительно 100 сантипуаз. В соответствии с другим вариантом осуществления поливиниловые спирты имеют вязкость, составляющую от приблизительно 10 до приблизительно 70 сантипуаз. В еще одном варианте осуществления поливиниловые спирты имеют вязкость, составляющую от приблизительно 20 до приблизительно 50 сантипуаз.

Как правило, поливиниловый спирт присутствует в клее для крепирования в количестве от приблизительно 10% до 90% или от 20% до приблизительно 80% или более. В некоторых вариантах осуществления поливиниловый спирт присутствует в клее для крепирования в количестве от приблизительно 40% до приблизительно 60% масс. от общего содержания твердой фазы в композиции клея для крепирования.

К поливиниловым спиртам, пригодным для использования в соответствии с настоящим изобретением, относятся поставляемые компаниями Monsanto Chemical Co. и Celanese Chemical. К соответствующим поливиниловым спиртам, поставляемым Monsanto Chemical Co., относятся Gelvatols, включая GELVATOL 1-90, GELVATOL 3-60, GELVATOL 20-30, GELVATOL 1-30, GELVATOL 20-90 и GELVATOL 20-60, но возможные поливиниловые спирты Gelvatols не ограничены вышеуказанными. Что касается Gelvatols, то первое число указывает на процентное содержание остаточного поливинилацетата, а следующий ряд цифр, будучи умноженным на 1000, дает число, соответствующее средней молекулярной массе.

Продукты компании Celanese Chemical, представляющие собой поливиниловые спирты, пригодные для использования в клее для крепирования (ранее называемые продуктами Airvol от компании Air Products до октября 2000), перечислены ниже.

Клей для крепирования также может содержать одну или несколько неорганических сшивающих солей или агентов. Полагают, что такие добавки лучше всего использовать в незначительном количестве или вообще не использовать в связи с настоящим изобретением. Неисчерпывающий перечень многовалентных ионов металлов включает кальций, барий, титан, хром, марганец, железо, кобальт, никель, цинк, молибден, олово, сурьму, ниобий, ванадий, вольфрам, селен и цирконий. Могут быть использованы смеси ионов металлов. К предпочтительным анионам относятся ацетат, формиат, гидроксид, карбонат, хлорид, бромид, иодид, сульфат, тартрат и фосфат. Примером предпочтительной неорганической сшивающей соли является соль циркония. Соль циркония, пригодная для использования в соответствии с одним вариантом осуществления настоящего изобретения, может быть выбрана из одного или нескольких соединений циркония, имеющих валентность плюс четыре, таких как карбонат аммония-циркония, ацетилацетонат циркония, ацетат циркония, карбонат циркония, сульфат циркония, фосфат циркония, карбонат калия-циркония, фосфат циркония-натрия и тартрат натрия-циркония. К соответствующим соединениям циркония относятся, например, те, которые описаны в патенте США № 6207011, который включен в данную заявку путем ссылки.

Неорганическая сшивающая соль может присутствовать в клее для крепирования в количестве от приблизительно 0% до приблизительно 30%. В другом варианте осуществления неорганическая сшивающая соль может присутствовать в клее для крепирования в количестве от приблизительно 1% до приблизительно 20%. В еще одном варианте осуществления неорганическая сшивающая соль может присутствовать в клее для крепирования в количестве от приблизительно 1% до приблизительно 10% масс. от общего содержания твердой фазы в композиции клея для крепирования. К соединениям циркония, пригодным для использования в соответствии с настоящим изобретением, относятся те, которые можно получить от компаний EKA Chemicals Co. (ранее Hopton Industries) и Magnesium Elektron, Inc. Соответствующими промышленно производимыми соединениями циркония от компании EKA Chemicals Co. являются AZCOTE 5800M и KZCOTE 5000, и соответствующими промышленно производимыми соединениями циркония от компании Magnesium Elektron, Inc. являются AZC или KZC.

Если требуется, клей для крепирования в соответствии с настоящим изобретением может включать в себя любые другие признанные в данной области техники компоненты, включая органические сшивающие агенты, углеводородные масла, поверхностно-активные вещества, амфотерные соединения, увлажнители, пластификаторы или другие вещества для обработки поверхности, но возможные компоненты не ограничены вышеуказанными. Обширный, но не исчерпывающий перечень органических сшивающих агентов включает глиоксаль, малеиновый ангидрид, бисмалеимид, бисакриламид и эпигалоидогидрин. Органические сшивающие агенты могут быть циклическими или нециклическими соединениями. К пластификаторам, пригодным для использования в настоящем изобретении, могут относиться пропиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль и глицерин.

Клей для крепирования может быть нанесен в виде единой композиции или может быть нанесен в виде ее составляющих. Более точно, полиамидная смола может быть нанесена отдельно от поливинилового спирта и модификатора.

В соответствии с настоящим изобретением поглощающее бумажное полотно изготавливают посредством диспергирования волокон для производства бумаги в водной массе (суспензии) и осаждения водной бумажной массы на формующую сетку бумагоделательной машины. Может быть использована любая пригодная схема формования. Например, обширный, но не исчерпывающий перечень помимо длинносеточных (плоскосеточных) бумагоделательных машин включает в себя листоформовочную секцию машины для выработки санитарно-бытовых бумаг, двухсеточную бумагоделательную машину с С-образной накруткой, двухсеточную бумагоделательную машину с S-образной накруткой или бумагоделательную машину с отсасывающим грудным валом. Формующий материал может представлять собой любой пригодный перфорированный элемент, включая однослойные материалы, двухслойные материалы, трехслойные материалы, фотополимерные материалы и т.п. Неисчерпывающий перечень документов по предшествующему уровню техники в области формующих материалов включает патенты США №№ 4157276, 4605585, 4161195, 3545705, 3549742, 3858623, 4041989, 4071050, 4112982, 4149571, 4182381, 4184519, 4314589, 4359069, 4376455, 4379735, 4453573, 4564052, 4592395, 4611639, 4640741, 4709732, 4759391, 4759976, 4942077, 4967085, 4998568, 5016678, 5054525, 5066532, 5098519, 5103874, 5114777, 5167261, 5199261, 5199467, 5211815, 5219004, 5245025, 5277761, 5328565 и 5379808, которые все полностью включены в данное описание путем ссылки. Один формующий материал, особенно пригодный для настоящего изобретения, представляет собой материал Voith Fabrics Forming Fabric 2164, изготавливаемый компанией Voith Fabrics Corporation, Shreveport, Луизиана.

Образование пены из водной бумажной массы на формующей сетке или материале может быть использовано как средство регулирования проницаемости или объема пустот листа при крепировании с использованием материала. Способы пенообразования раскрыты в патенте США № 4543156 и в патенте Канады № 2053505, описания которых включены в данную заявку путем ссылки. Вспененную волокнистую бумажную массу образуют из водной суспензии волокон, смешанной с вспененным жидким носителем непосредственно перед ее введением в напорный ящик. Суспензия целлюлозы, подаваемая в систему, имеет концентрацию волокон в диапазоне от приблизительно 0,5 до приблизительно 7% масс., предпочтительно в диапазоне от приблизительно 2,5 до приблизительно 4,5% масс. Суспензию целлюлозы добавляют во вспененную жидкость, содержащую воду, воздух и поверхностно-активное вещество, содержащее от 50 до 80 процентов воздуха по объему, образуя вспененную волокнистую бумажную массу, имеющую концентрацию волокон в диапазоне от приблизительно 0,1 до приблизительно 3% масс., посредством простого смешивания за счет естественной турбулентности и смешивания, свойственного элементам процесса. Добавление пульпы в виде суспензии с низкой концентрацией приводит к получению избыточной вспененной жидкости, отводимой обратно с формующих сеток. Избыточная вспененная жидкость выпускается из системы и может быть использована где-либо еще или подвергнута обработке для извлечения поверхностно-активного вещества из нее.

Бумажная масса может содержать химические добавки для изменения физических свойств получаемой бумаги. Данные химические составы хорошо понятны специалисту в данной области техники и могут быть использованы в любой известной комбинации. Подобные добавки могут представлять собой модификаторы поверхности, мягчители, разрыхлители, средства для повышения прочности, латексы, средства, придающие непрозрачность, оптические осветляющие агенты, красители, пигменты, проклеивающие вещества, химические вещества, придающие барьерные свойства, средства, способствующие удерживанию, придающие нерастворимость средства, органические или неорганические сшивающие агенты или их комбинации; указанные химические вещества, возможно, содержат полиолы, крахмалы, полипропиленгликолевые сложные эфиры, полиэтиленгликолевые сложные эфиры, фосфолипиды, поверхностно-активные вещества, полиамины, модифицированные с приданием им гидрофобности катионные полимеры (НМСР), модифицированные с приданием им гидрофобности анионные полимеры (НМАР) или т.п.

Пульпа может быть смешана с регулирующими прочность агентами, такими как агенты для повышения прочности во влажном состоянии, агенты для повышения прочности в сухом состоянии и разрыхлители/мягчители и так далее. Соответствующие агенты для повышения прочности во влажном состоянии известны специалисту в данной области техники. Обширный, но не исчерпывающий перечень пригодных средств для повышения прочности включает карбамидоформальдегидные смолы, меламиноформальдегидные смолы, глиоксилированные полиакриламидные смолы, полиамидэпихлоргидриновые смолы и т.п. Термоотверждающиеся полиакриламиды получают посредством реакции акриламида с диаллилдиметиламмонийхлоридом (DADMAC) для получения сополимера катионного полиакриламида, который, в конце концов, вступает в реакцию с глиоксалем для получения катионной сшивающей смолы, повышающей прочность во влажном состоянии, а именно глиоксилированного полиакриламида. Данные материалы описаны в целом в патентах США № 3556932 на имя Coscia и др. и № 3556933 на имя Williams и др., которые оба полностью включены в данную заявку путем ссылки. Смолы данного типа промышленно изготавливаются и поставляются на рынок под торговым наименованием PAREZ 631NC компанией Bayer Corporation. Могут быть использованы различные мольные отношения акриламида/диаллилдиметиламмоний-хлорида/глиоксаля для получения сшивающих смол, которые пригодны в качестве агентов, повышающих прочность во влажном состоянии. Кроме того, другие деагельдегиды могут быть заменены глиоксалем для получения таких свойств, как способность отверждаться при нагревании и прочность во влажном состоянии. Особенно полезны полиамидэпихлоргидриновые смолы для повышения прочности во влажном состоянии, пример которых продается под торговыми наименованиями Kymene 557LX и Kymene 557Н компанией Hercules Incorporated, Wilmington, Делавэр, и Amres® компанией Georgia-Pacific Resins, Inc. Данные смолы и способ изготовления смол описаны в патенте США № 3700623 и патенте США № 3772076, каждый из которых полностью включен в данную заявку путем ссылки. Обширное описание полимерных эпигалоидогидриновых смол приведено в главе 2: Alkaline-Curing Polymeric Amine-Epichlorohydrin, написанной Espy в работе Wet Strength Resins and Their Application (под редакцией L. Chan, 1994), включенной полностью в данную заявку путем ссылки. Целесообразно полный перечень смол для повышения прочности во влажном состоянии описан Westfelt в Cellulose Chemistry and Technology, Volume 13, p.813, 1979, которая включена в данную заявку путем ссылки.

Пригодные агенты для повышения временной прочности во влажном состоянии аналогичным образом могут быть включены. Обширный, но не исчерпывающий перечень пригодных агентов для повышения временной прочности во влажном состоянии включает алифатические и ароматические альдегиды, включая глиоксаль, малоновый диальдегид, янтарный диальдегид, глутаральдегид и диальдегидные крахмалы, а также замещенные или прореагировавшие крахмалы, дисахариды, полисахариды, хитозан или другие прореагировавшие продукты реакции полимеризации мономеров или полимеров, имеющих альдегидные группы и, возможно, нитрогруппы. К типовым примерам азотосодержащих полимеров, которые целесообразно могут вступать в реакцию с содержащими альдегид мономерами или полимерами, относятся виниламиды, акриламиды и родственные азотосодержащие полимеры. Данные полимеры придают положительный заряд содержащему альдегид продукту реакции. Кроме того, могут быть использованы другие промышленно производимые и имеющиеся на рынке агенты для повышения временной прочности во влажном состоянии, такие как PAREZ 745, изготавливаемый компанией Bayer, наряду с теми, которые описаны, например, в патенте США № 4605702.

Смола для обеспечения временной прочности во влажном состоянии может представлять собой любой из множества растворимых в воде, органических полимеров, содержащих альдегидные звенья и катионные звенья, используемых для повышения прочности бумажного изделия на растяжение в сухом и влажном состоянии. Подобные смолы описаны в патентах США №№ 4675394, 5240562, 5138002, 5085736, 4981557, 5008344, 4603176, 4983748, 4866151, 4804769 и 5217576. Могут быть использованы модифицированные крахмалы, продаваемые под товарными знаками CO-BOND® 1000 и CO-BOND® 1000 Plus компанией National Starch and Chemical Company, Bridgewater, Нью-Джерси. Перед использованием катионный альдегидный растворимый в воде полимер может быть подготовлен посредством предварительного нагрева водной суспензии с содержанием твердой фазы, составляющим приблизительно 5%, удерживаемой при температуре, составляющей приблизительно 240°F, и имеющей водородный показатель рН, составляющий приблизительно 2,7, в течение приблизительно 3,5 минуты. В завершение, суспензия может быть резко охлаждена и разбавлена путем добавления воды для получения смеси, содержащей приблизительно 1,0% твердой фазы, при температуре, составляющей менее приблизительно 130°F.

Другие агенты для повышения временной прочности во влажном состоянии, также поставляемые National Starch and Chemical Company, продаются под товарными знаками CO-BOND® 1600 и CO-BOND® 2300. Эти крахмалы поставляются в виде водных коллоидных дисперсий и не требуют предварительного нагрева перед использованием.

Могут быть использованы такие агенты для повышения временной прочности во влажном состоянии, как глиоксилированный полиакриламид. Агенты для повышения временной прочности во влажном состоянии, такие как глиоксилированные полиакриламидные смолы, получают посредством реакции акриламида с диаллилдиметиламмонийхлоридом (DADMAC) для получения сополимера катионного полиакриламида, который, в конце концов, вступает в реакцию с глиоксалем для получения катионной сшивающей смолы, повышающей временную или полупостоянную прочность во влажном состоянии, а именно глиоксилированного полиакриламида. Данные материалы описаны в целом в патенте США № 3556932 на имя Coscia и др. и в патенте США № 3556933 на имя Williams и др., которые оба полностью включены в данную заявку путем ссылки. Смолы данного типа промышленно изготавливаются и поставляются на рынок под торговым наименованием PAREZ 631NC компанией Bayer Industries. Могут быть использованы различные мольные отношения акриламида/диаллилдиметиламмонийхлорида/глиоксаля для получения сшивающих смол, которые пригодны в качестве агентов, повышающих прочность во влажном состоянии. Кроме того, другие деальдегиды могут быть заменены глиоксалем для получения таких свойств, как прочность во влажном состоянии.

К пригодным агентам для повышения прочности в сухом состоянии относятся крахмал, хьюаровая камедь, полиакриламиды, карбоксиметилцеллюлоза и т.п. Особенно пригодна карбоксиметилцеллюлоза, пример которой продается под торговым названием Hercules CMC компанией Hercules Incorporated, Wilmington, Делавэр. В соответствии с одним вариантом осуществления целлюлозная масса может содержать от приблизительно 0 до приблизительно 15 фунтов агента для повышения прочности в сухом состоянии на тонну. В соответствии с другим вариантом осуществления целлюлозная масса может содержать от приблизительно 1 до приблизительно 5 фунтов агента для повышения прочности в сухом состоянии на тонну.

Аналогичным образом, пригодные разрыхлители известны специалисту в данной области техники. Разрыхлители или мягчители могут также быть включены в целлюлозную массу или распылены по полотну после его образования. Настоящее изобретение также может быть использовано с материалами для умягчения, включая класс солей амидоаминов, полученных из частично нейтрализованных кислотой аминов, но возможные материалы не ограничены вышеуказанными. Подобные материалы описаны в патенте США № 4720383. Evans в работе, опубликованной в Chemistry and Industry, 5 июля 1969, pp.893-903; Egan в работе, опубликованной в J. Am. Oil Chemist's Soc., Vol. 55 (1978), pp.118-121; и Trivedi и др. в работе, опубликованной в J. Am. Oil Chemist's Soc., июнь 1981, pp. 754-756, которые полностью включены путем ссылки, указывают, что мягчители часто промышленно изготавливаются только как комплексные смеси, а не как отдельные соединения. Несмотря на то, что дальнейшее рассмотрение сконцентрировано на преобладающих видах, следует понимать, что промышленно изготавливаемые и имеющиеся на рынке смеси, как правило, используются на практике.

Quasoft 202-JR представляет собой пригодный материал для умягчения, который может быть получен посредством алкилирования продукта конденсации олеиновой кислоты и диэтилентриамина. Условия синтеза, предусматривающие использование недостаточного количества алкилирующего агента (например, диэтилсульфата) и только одной стадии алкилирования с последующей корректировкой значения рН для протонирования неэтилированных продуктов, приводят к получению смеси, состоящей из катионных этилированных и катионных неэтилированных продуктов реакции. Меньшая часть (например, приблизительно 10%) получающегося в результате амидоамина подвергается циклизации до имидазолиновых соединений. Поскольку только имидазолиновые части данных материалов представляют собой четвертичные аммониевые соединения, композиции в целом являются рН-регулируемыми. Следовательно, при реализации настоящего изобретения на практике с использованием данного класса химических веществ, водородный показатель рН в напорном ящике должен составлять от приблизительно 6 до 8, более предпочтительно - от 6 до 7 и наиболее предпочтительно - от 6,5 до 7.

Четвертичные аммониевые соединения, такие как диалкилдиметиловые четвертичные аммониевые соли, также пригодны в особенности тогда, когда алкильные группы содержат от приблизительно 10 до 24 атомов углерода. Данные соединения имеют преимущество, заключающееся в том, что они относительно не чувствительны к рН.

Могут быть использованы поддающиеся биологическому разложению мягчители. Типичные поддающиеся биологическому разложению катионные мягчители/разрыхлители раскрыты в патентах США №№ 5312522, 5415737, 5262007, 5264082 и 5223096, которые все полностью включены в данную заявку путем ссылки. Соединения представляют собой поддающиеся биологическому разложению сложные диэфиры четвертичных аммиачных соединений, кватернизированные аминоэфиры и поддающиеся биологическому разложению сложные эфиры на основе растительных масел, функциональные вместе с четвертичным аммонийхлоридом и диэфирдиэруцилдиметиламмонийхлоридом, и представляют собой типичные поддающиеся биологическому разложению мягчители.

В некоторых вариантах осуществления особенно предпочтительная композиция разрыхлителя включает в себя четвертичный аминовый компонент, а также неионогенное поверхностно-активное вещество.

К пригодным крепировальным материалам относятся однослойные, многослойные или композиционные, предпочтительно открытые сетчатые структуры. Материалы могут иметь, по меньшей мере, одну из следующих характеристик: (1) на стороне крепировального материала, которая находится в контакте с влажным полотном ("верхней" стороне), число проходящих в машинном направлении нитей на дюйм (меш) составляет от 10 до 200, и число проходящих в поперечном направлении нитей на дюйм (плотность) также составляет от 10 до 200; (2) диаметр одиночной нити, как правило, меньше 0,050 дюйма; (3) на верхней стороне расстояние между наивысшей точкой перегибов в машинном направлении и наивысшей точкой на перегибах в поперечном направлении составляет от приблизительно 0,001 до приблизительно 0,02 или 0,03 дюйма; (4) между данными двумя уровнями могут иметься в наличии перегибы, образованные или нитями, проходящими в машинном направлении, или нитями, проходящими в поперечном направлении (направлении под прямым углом к ходу полотна на машине), которые придают микрорельефу поверхности внешний вид трехмерной структуры с выступами/впадинами, который придается листу; (5) материал может быть ориентирован любым пригодным образом с тем, чтобы достичь заданного воздействия на обработку и на свойства продукта; перегибы в виде длинных выгибов могут быть на верхней стороне для увеличения выступов в изделии, проходящих в машинном направлении, или перегибы в виде длинных желобов могут быть на верхней стороне, если желательно большее число выступов в поперечном направлении для оказания влияния на характеристики крепирования, когда полотно перемещается с передаточного цилиндра на крепировальный материал; и (6) материал может быть выполнен таким, что на нем будут видны определенные геометрические узоры, которые приятны для глаза, которые, как правило, повторяются между каждыми 2-50 нитями основы. К пригодным промышленно изготавливаемым и имеющимся на рынке шероховатым материалам относится ряд материалов, изготавливаемых компанией Voith Fabrics.

Таким образом, крепировальный материал может представлять собой материал класса, описанного в патенте США № 5607551 на имя Farrington и др., см. столбцы 7-8 данного патента, а также материалы, описанные в патенте США № 4239065 на имя Trokhan и в патенте США № 3974025 на имя Ayers. Подобные материалы могут иметь от приблизительно 20 до приблизительно 60 элементарных нитей на дюйм и образованы из элементарных полимерных волокон, имеющих диаметры, как правило, находящиеся в диапазоне от приблизительно 0,008 до приблизительно 0,025 дюйма. Как основные, так и уточные элементарные нити могут иметь одинаковый диаметр, хотя это и необязательно.

В некоторых случаях нити переплетены таким образом и им придана такая взаимодополняющая змеевидная конфигурация, по меньшей мере, в направлении Z (в направлении толщины материала), чтобы образовать первую группу или ряд копланарных, находящихся в плоскости верхней поверхности пересечений из обоих множеств нитей (элементарных волокон) и заранее заданную вторую группу или ряд пересечений под верхней поверхностью. Группы распределены так, что части пересечений в плоскости верхней поверхности образуют ряд полостей, подобных корзинам, плетеным из ивовых прутьев, на верхней поверхности материала, при этом указанные полости расположены в шахматном порядке как в машинном направлении, так и в направлении под прямым углом к ходу полотна на машине, и так, что каждая полость перекрывает, по меньшей мере, одно пересечение под верхней поверхностью. Полости по отдельности окружены по периметру на виде в плане контуром, подобным "частоколу", содержащим участки из множества пересечений в плоскости верхней поверхности. Петля материала может содержать подвергнутые термофиксации элементарные нити (волокна) из термопластичного материала; верхние поверхности копланарных пересечений в плоскости верхней поверхности могут представлять собой монопланарные плоские поверхности. Конкретные варианты осуществления изобретения включают в себя атласные переплетения, а также гибридные переплетения из трех или более зевов, и число нитей на 1 дюйм (на 1 см) - от приблизительно 10×10 до приблизительно 120×120 элементарных нитей на дюйм (от 4×4 до приблизительно 47×47 на сантиметр), хотя предпочтительный диапазон чисел нитей на 1 дюйм (на 1 см) - это диапазон от приблизительно 18×16 до приблизительно 55×48 элементарных нитей на дюйм (от 9×8 до приблизительно 22×19 на сантиметр).

Вместо материала для тиснения, подобного описанному непосредственно выше, в качестве крепировального материала может быть использован сушильный материал, если это желательно. Пригодные сушильные материалы описаны в патентах США № 5449026 (тканый тип (артикул)) и 5690149 (тип (артикул) с расположенными друг над другом в машинном направлении пленочными нитями) на имя Lee, а также в патенте США № 4490925 на имя Smith (спиральный тип (артикул)).