Устройство и способ получения полотна материала на структурированном материале в бумагоделательной машине - RU2355839C2

Код документа: RU2355839C2

Чертежи

Описание

1. Область техники

Изобретение относится к способу получения структурированного волокнистого полотна в бумагоделательной машине и, в частности, к способу и устройству для получения структурированного волокнистого полотна на структурированном материале в бумагоделательной машине.

2. Уровень техники

В способе формования во влажном состоянии структурированный материал в конструкции листоформовочной секции машины для производства санитарно-бытовых бумаг (Crescent Former) обеспечивает выдавливание трехмерной поверхности на полотне в то время, когда волокнистое полотно еще является влажным. Подобное изобретение раскрыто в международной публикации WO 03/062528 А1. Раскрыт отсасывающий ящик, предназначенный для придания формы волокнистому полотну, находящемуся во влажном состоянии, для образования трехмерной структуры путем удаления воздуха через структурированный материал. Именно физическое смещение участков волокнистого полотна приводит к образованию трехмерной поверхности. Аналогично вышеупомянутому способу способ сушки проходящим насквозь воздухом (TAD) раскрыт в патенте США № 4191809. Способ сушки проходящим насквозь воздухом показывает, как уже образованное полотно перемещается и формуется на материале с тиснением. Преобразование осуществляется на полотне, имеющем уровень содержания сухого вещества, превышающий 15%. Это приводит к образованию подушкообразной зоны низкой плотности в волокнистом полотне. Данные подушкообразные зоны имеют низкую поверхностную плотность, поскольку уже образованное полотно расширено для заполнения его впадин. Тиснение волокнистого полотна с образованием рельефа на материале с тиснением осуществляется посредством приложения вакуума сквозь материал с тиснением для формования волокнистого полотна.

В данной области техники существует потребность в способе получения волокнистого полотна с подушкообразной зоной с низкой объемной плотностью и большой поверхностной плотностью, чтобы тем самым улучшить поглощающие свойства и повысить объемность готового волокнистого полотна.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением разработан способ изготовления структурированного волокнистого полотна, имеющего подушкообразную зону с высокой поверхностной плотностью и низкой объемной плотностью, в бумагоделательной машине путем использования структурированного материала.

Изобретение включает в себя в одном варианте его осуществления способ получения структурированного полотна, включающий в себя операции подачи суспензии волокон через напорный ящик к зоне прессования, образованной структурированным материалом и формующим материалом, и накопления волокон из суспензии волокон в, по меньшей мере, одной впадине структурированного материала.

Преимущество настоящего изобретения заключается в том, что подушкообразные зоны с низкой объемной плотностью имеют сравнительно более высокую поверхностную плотность волокон по сравнению с поверхностной плотностью, обеспечиваемой другими способами.

Другое преимущество заключается в том, что отношение веса неспрессованных волокон к весу спрессованных волокон значительно выше при той же общей поверхностной плотности, чем то, которого можно было достичь согласно предшествующему уровню техники.

Еще одно преимущество заключается в том, что волокнистое полотно, образуемое с помощью способа согласно настоящему изобретению, обеспечивает лучшее перемещение полотна на поверхность сушки американского сушильного цилиндра (Yankee drier).

Еще одно преимущество настоящего изобретения заключается в том, что в колпаке, взаимодействующем с американским сушильным цилиндром, может использоваться более высокая температура для сушки подушкообразных участков волокнистого полотна без пересушки подушкообразных участков.

Дополнительное преимущество настоящего изобретения заключается в том, что структурированный материал может иметь более глубокие впадины или карманы по сравнению с материалом согласно предшествующему уровню техники, поскольку подушкообразные участки волокнистого полотна являются более толстыми и имеют более высокую поверхностную плотность, что устраняет проблемы, связанные с образованием дырочек и характерные для способов согласно предшествующему уровню техники, что приводит к образованию более толстого полотна с лучшими поглощающими свойствами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие признаки и преимущества данного изобретения и способ их достижения станут более очевидными, и изобретение будет лучше понято при изучении нижеприведенного описания вариантов осуществления изобретения, рассматриваемого совместно с прилагаемыми чертежами, на которых:

фиг.1 - схематическое сечение, иллюстрирующее получение структурированного полотна путем использования варианта осуществления способа согласно настоящему изобретению;

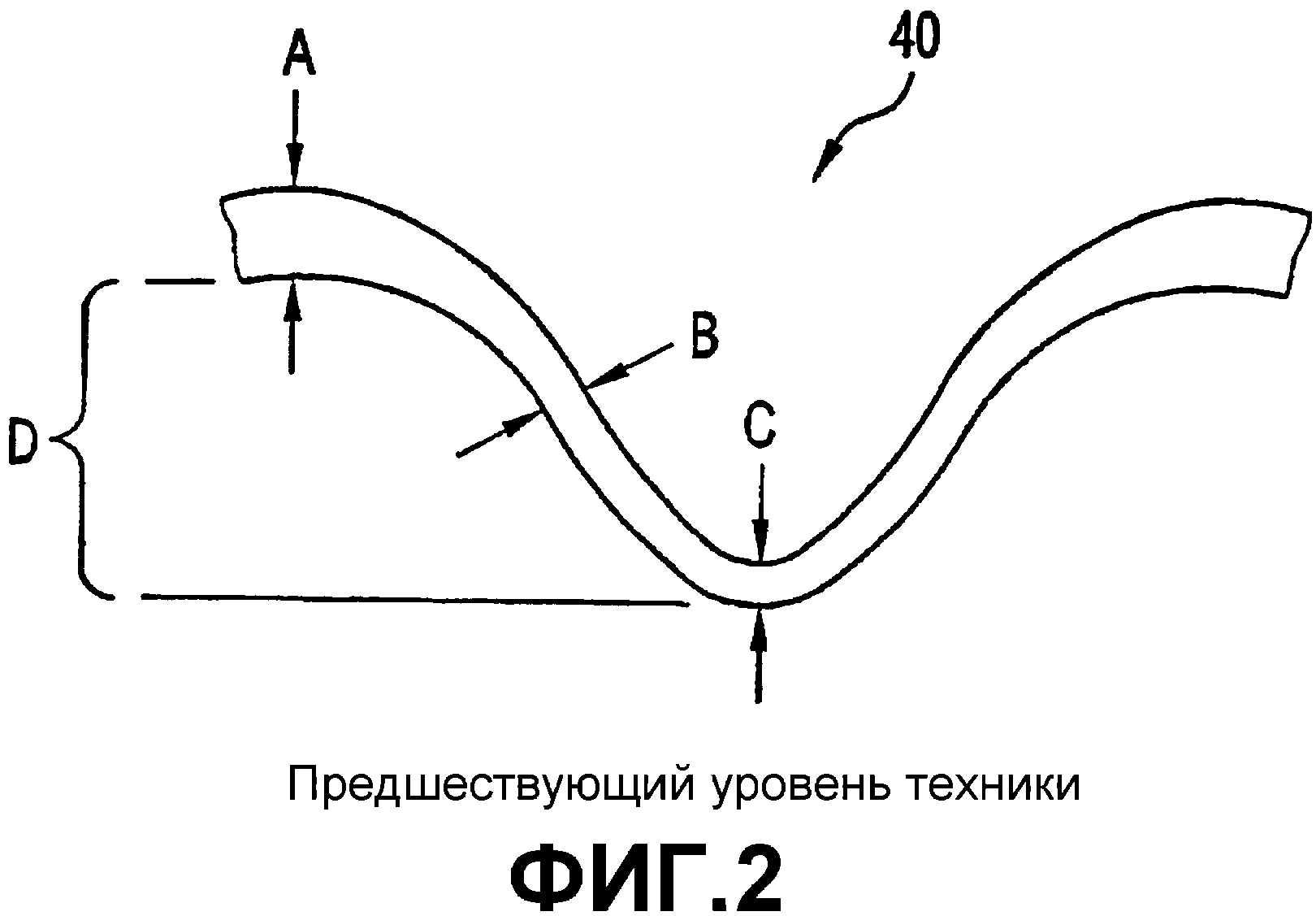

фиг.2 - вид в поперечном сечении участка структурированного полотна, полученного способом согласно предшествующему уровню техники;

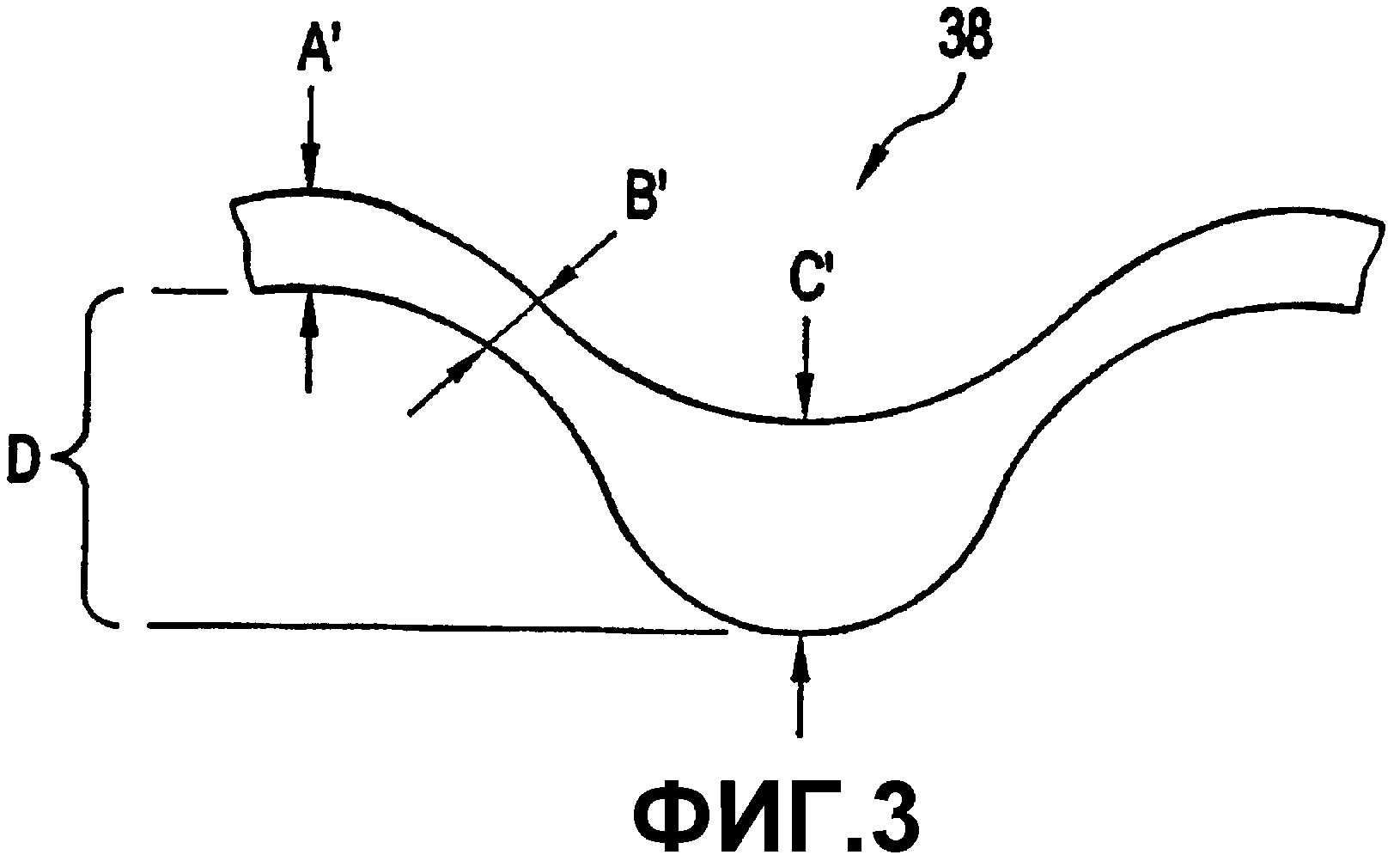

фмг.3 - вид в поперечном сечении участка структурированного полотна согласно варианту осуществления настоящего изобретения, изготовленного на машине с фиг.1;

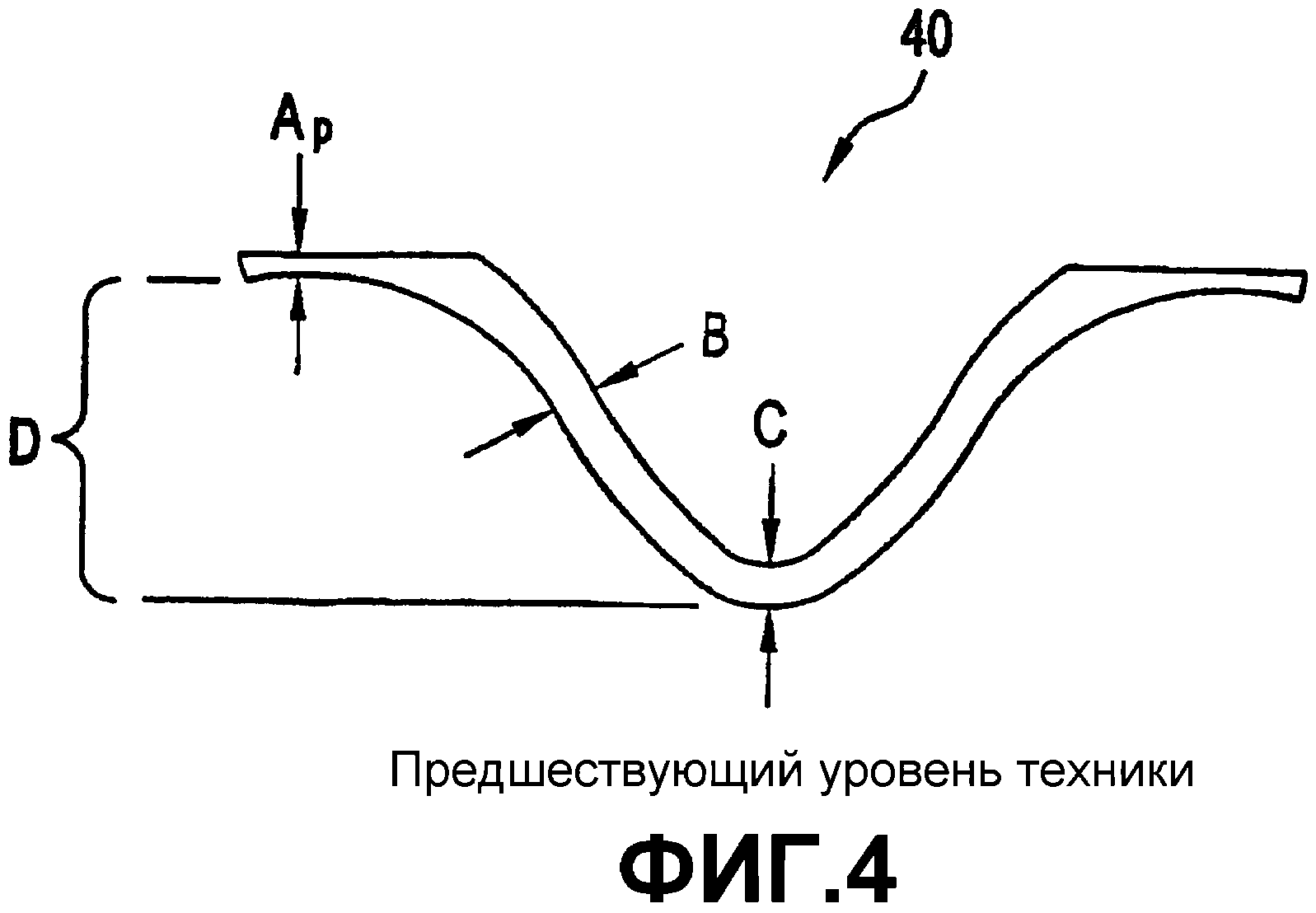

фиг.4 - участок полотна с фиг.2, подвергшегося впоследствии операции сушки под прессом;

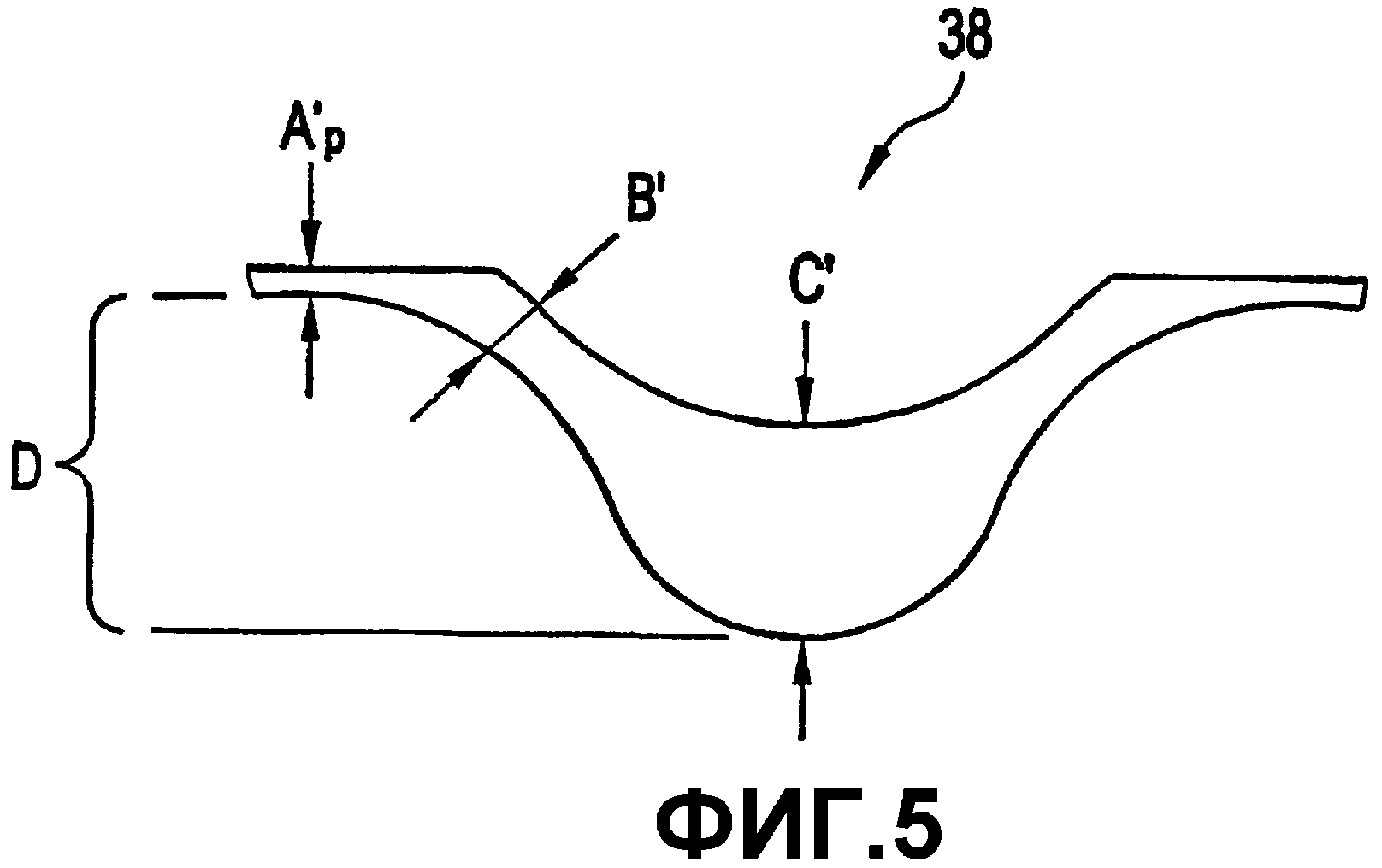

фиг.5 - участок волокнистого полотна согласно настоящему изобретению согласно фиг.3, подвергшегося впоследствии операции сушки под прессом;

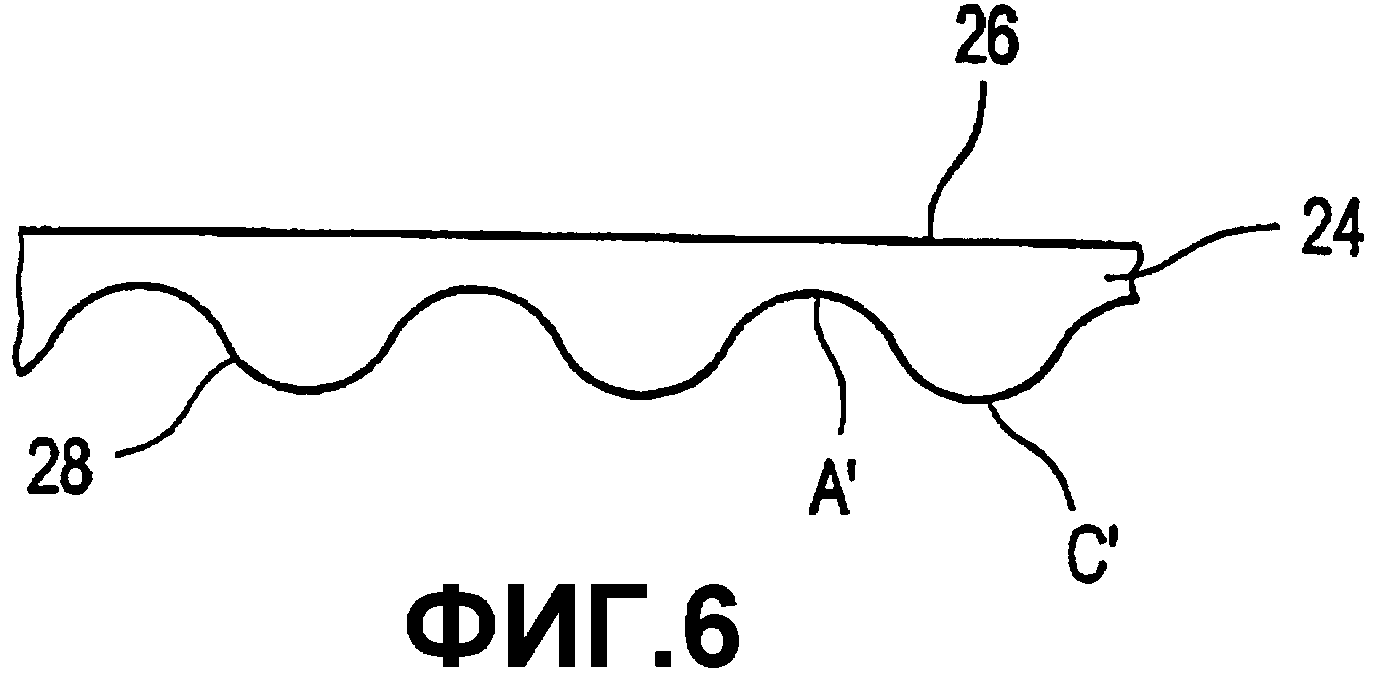

фиг.6 - волокнистое полотно, полученное согласно настоящему изобретению;

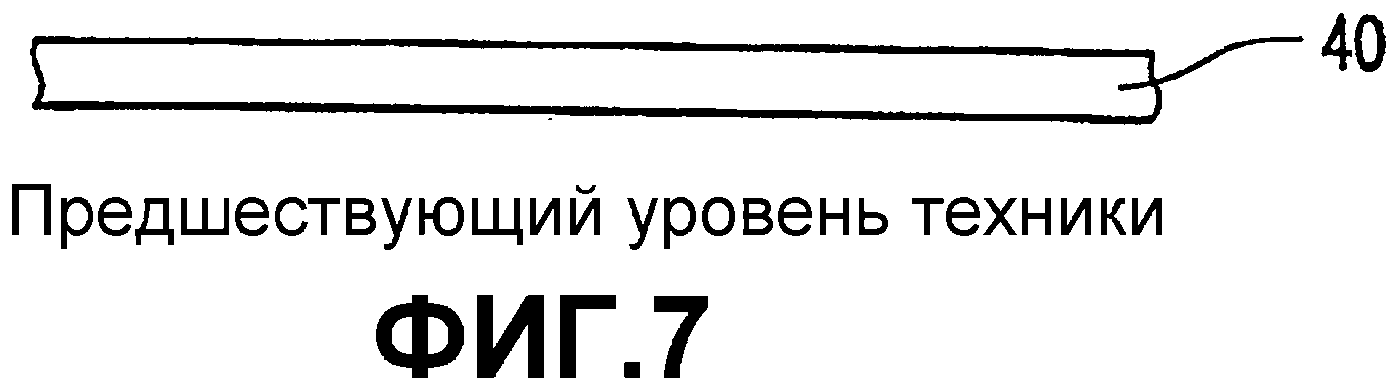

фиг.7 - волокнистое полотно, полученное согласно предшествующему уровню техники;

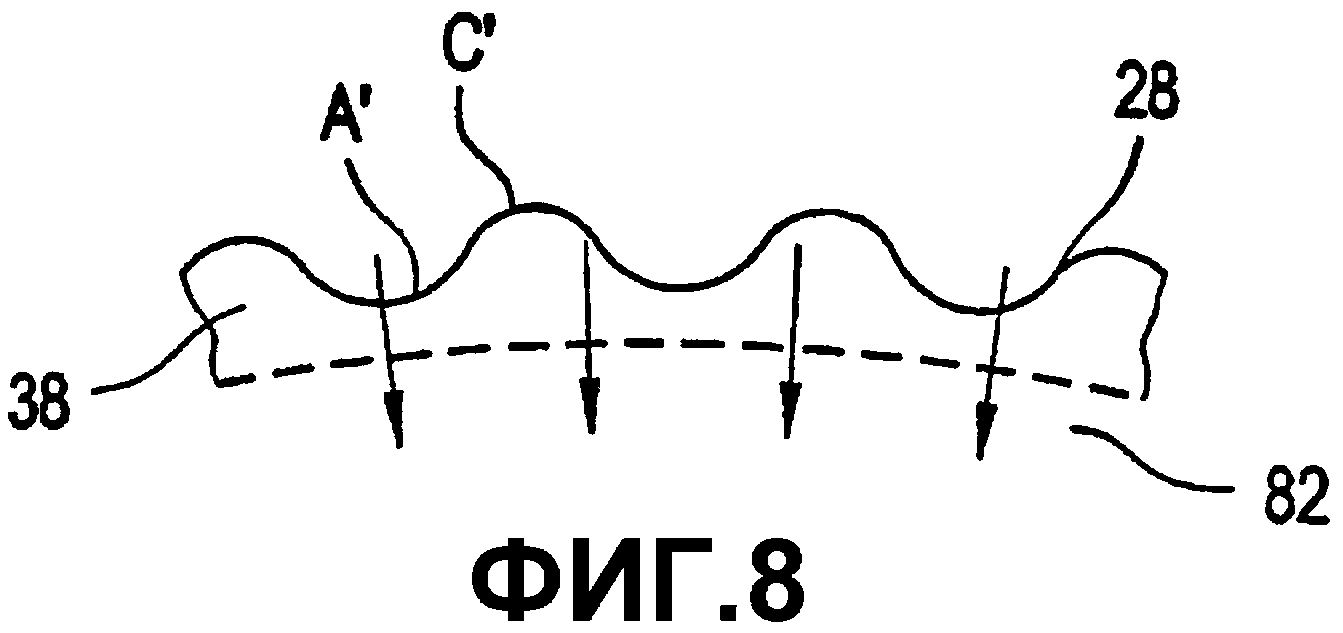

фиг.8 - иллюстрация удаления влаги из волокнистого полотна согласно настоящему изобретению;

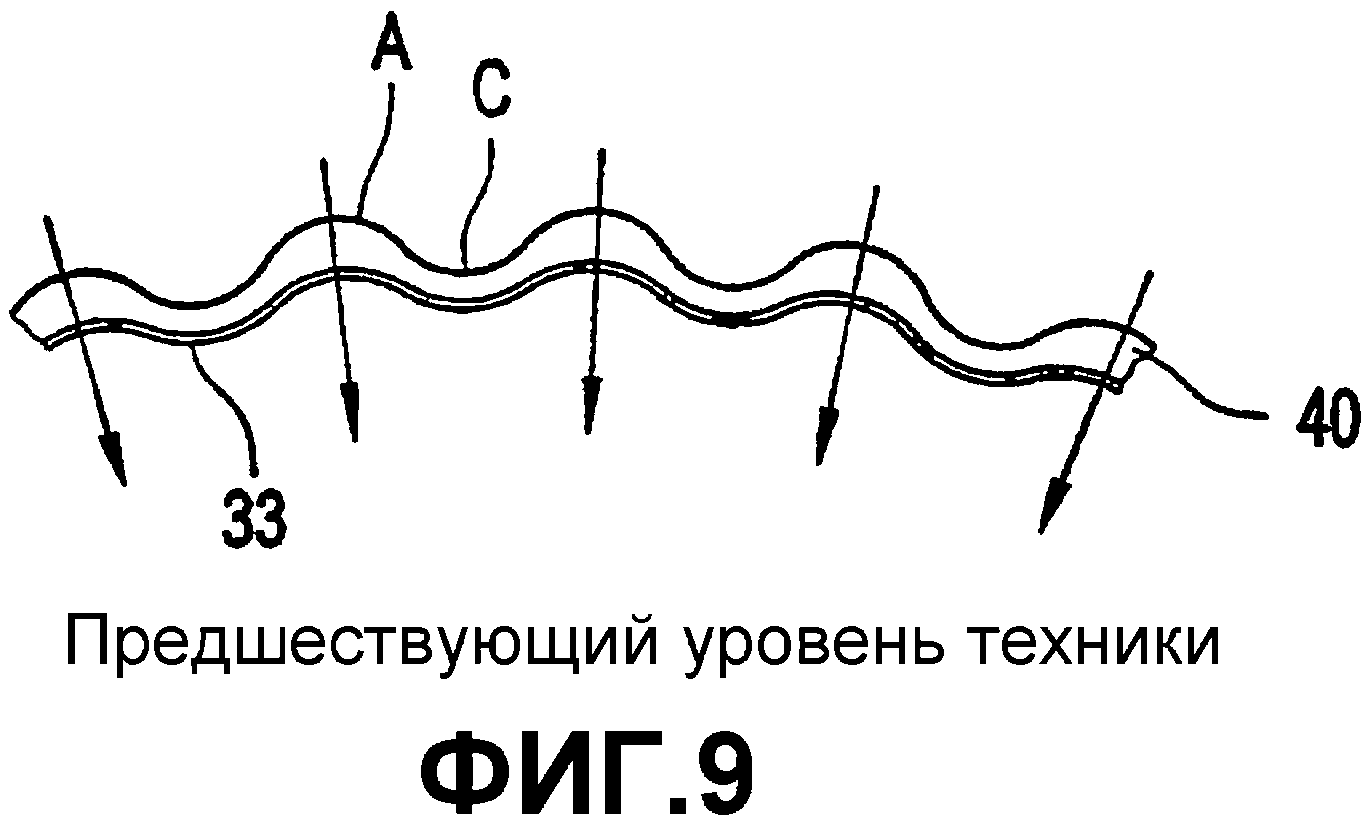

фиг.9 - иллюстрация удаления влаги из волокнистого полотна структурированного нетканого материала согласно предшествующему уровню техники;

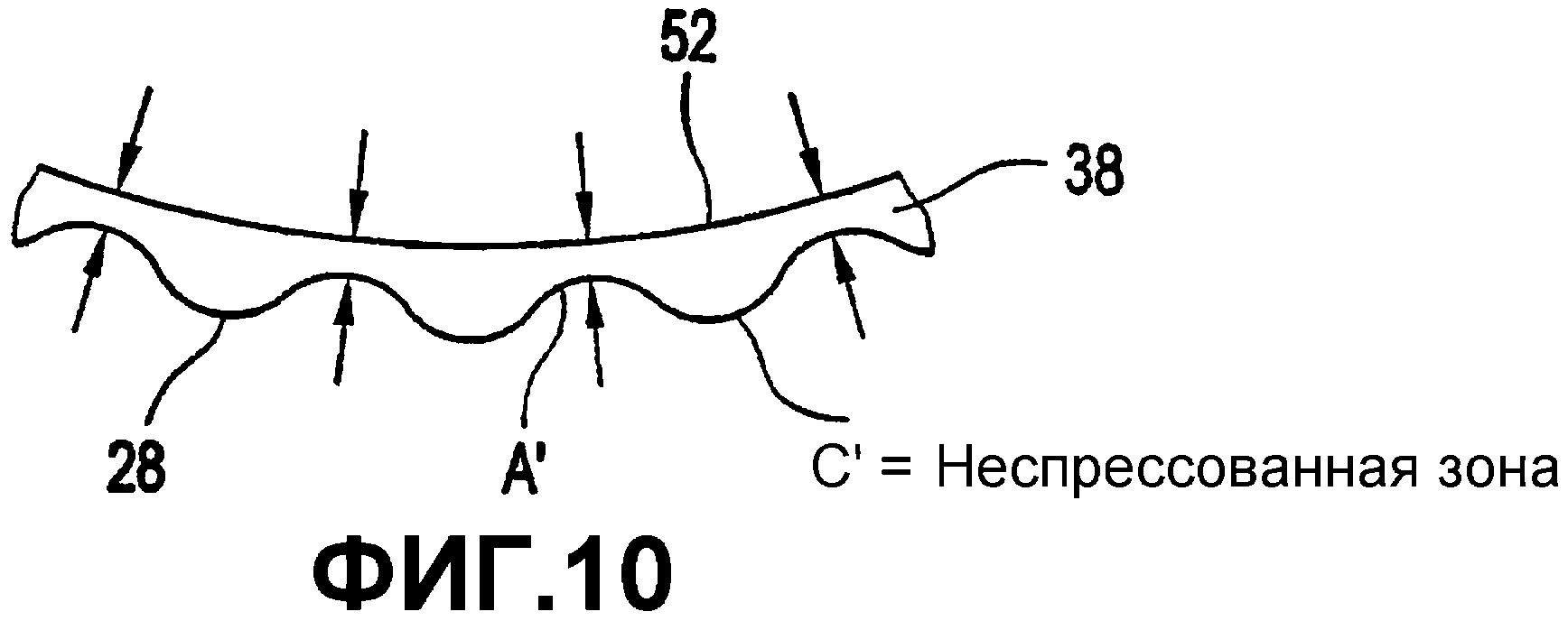

фиг.10 - места прессования на волокнистом полотне согласно настоящему изобретению;

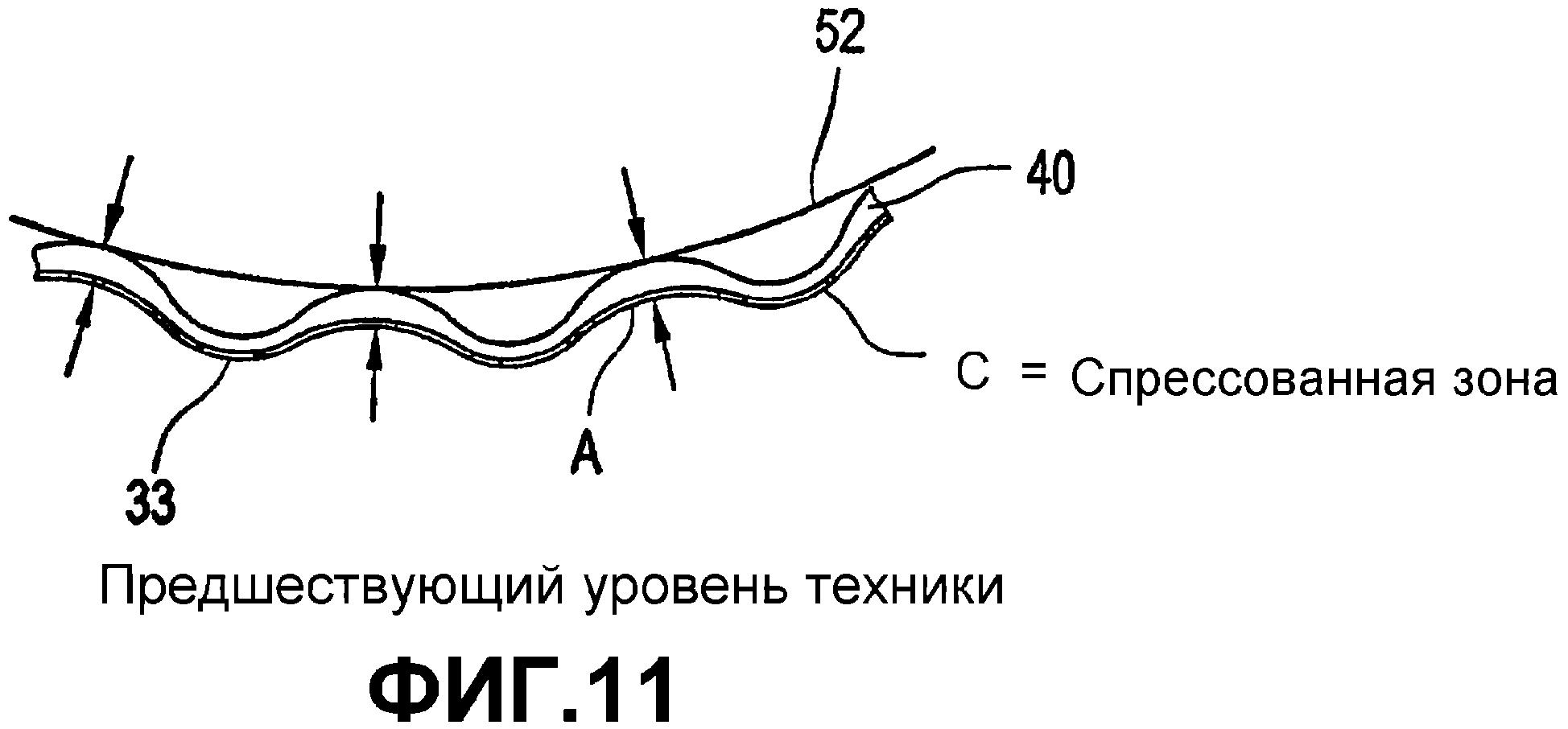

фиг.11 - места прессования на структурированном полотне согласно предшествующему уровню техники;

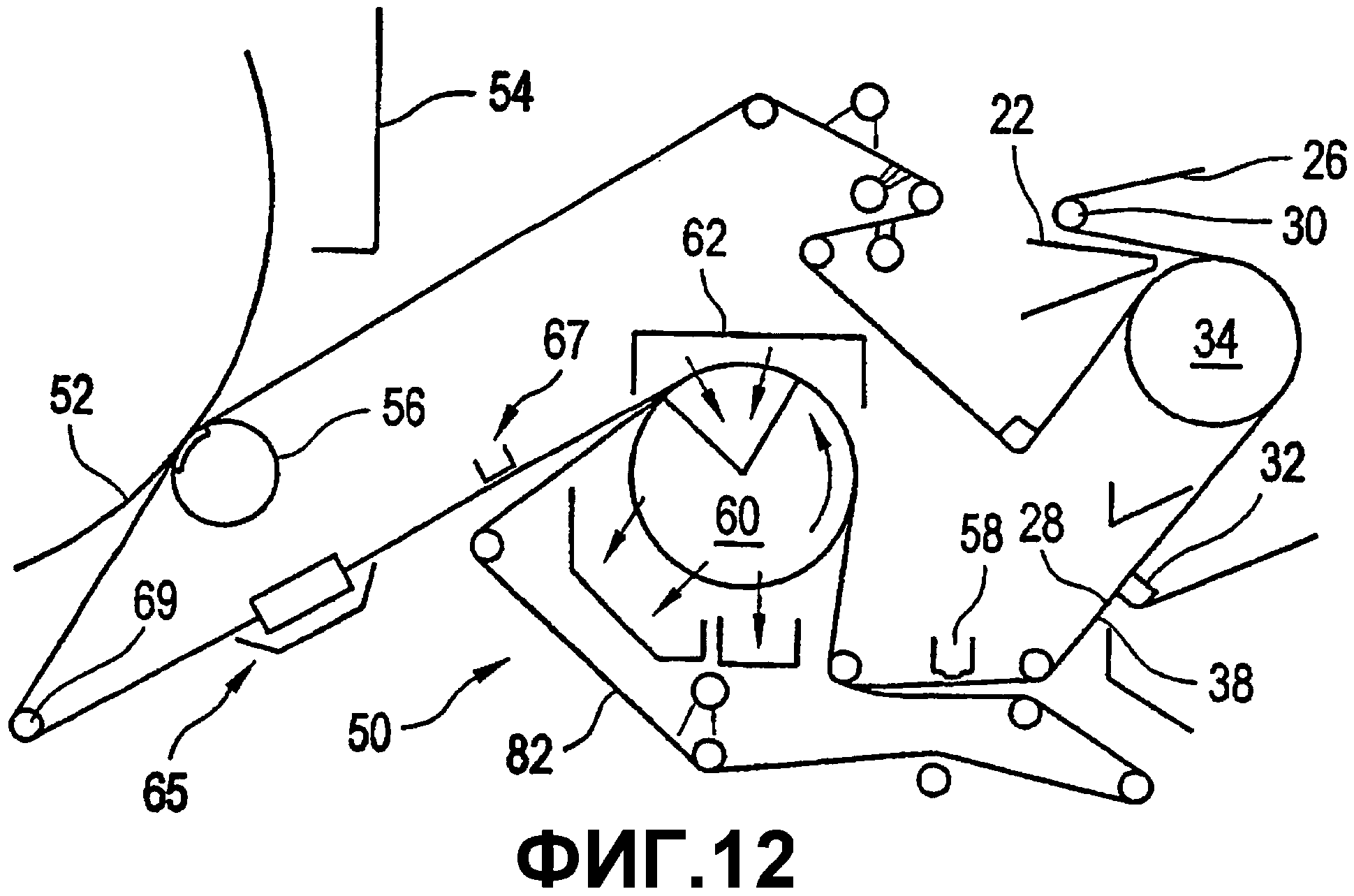

фиг.12 - схематический вид в поперечном сечении варианта осуществления бумагоделательной машины согласно настоящему изобретению;

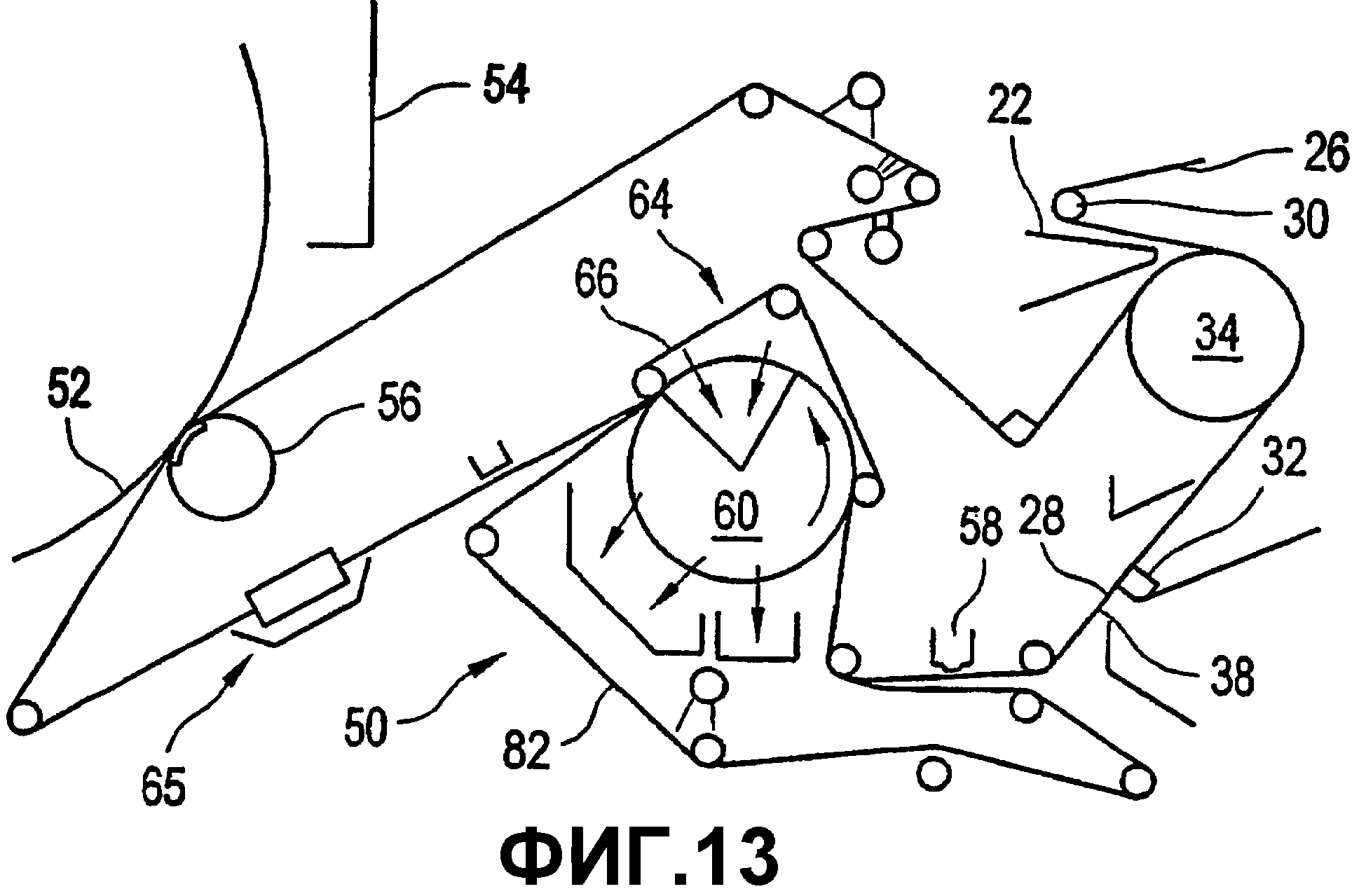

фиг.13 - схематический вид в поперечном сечении другого варианта осуществления бумагоделательной машины согласно настоящему изобретению;

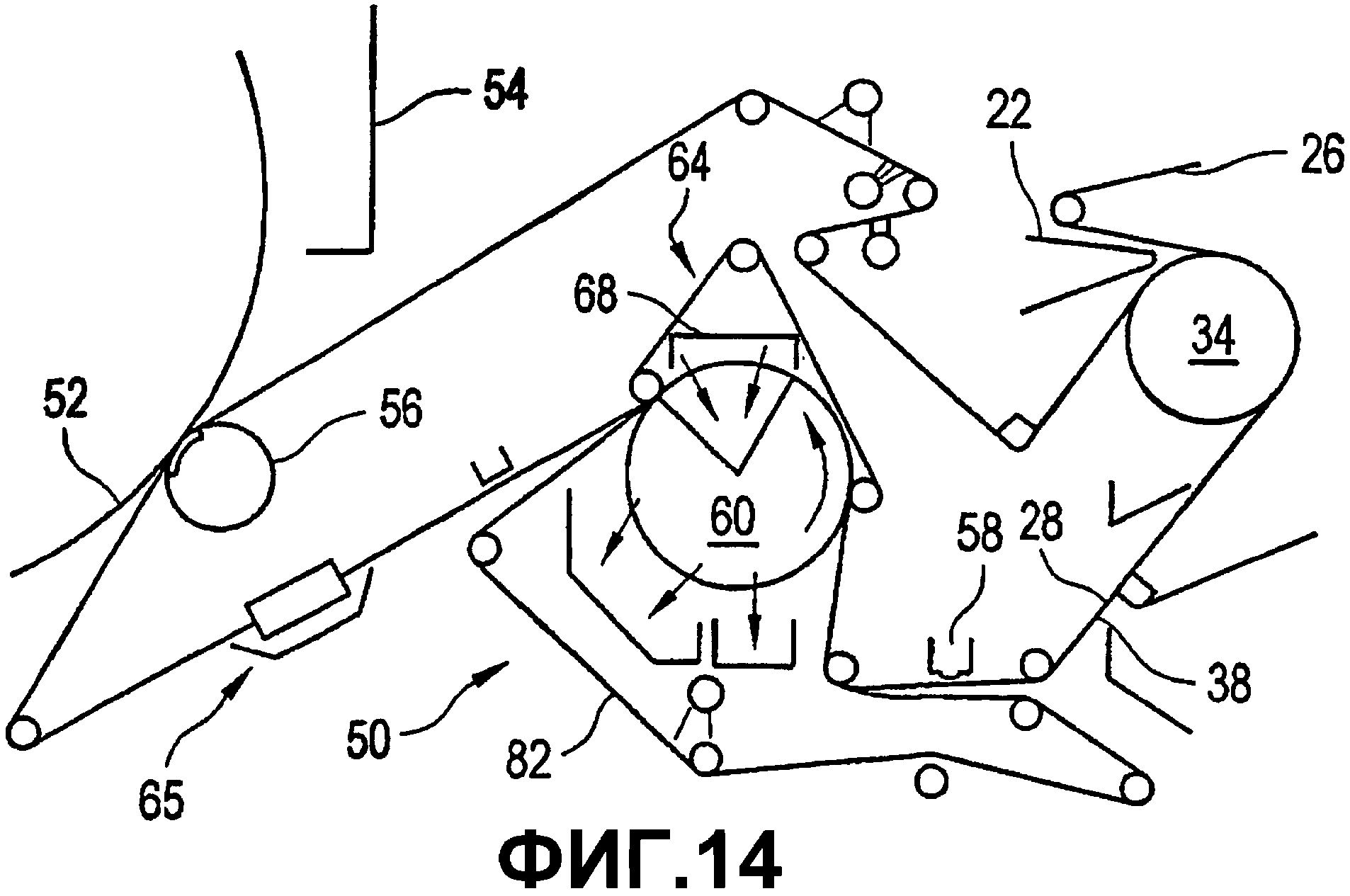

фиг.14 - схематический вид в поперечном сечении еще одного варианта осуществления бумагоделательной машины согласно настоящему изобретению;

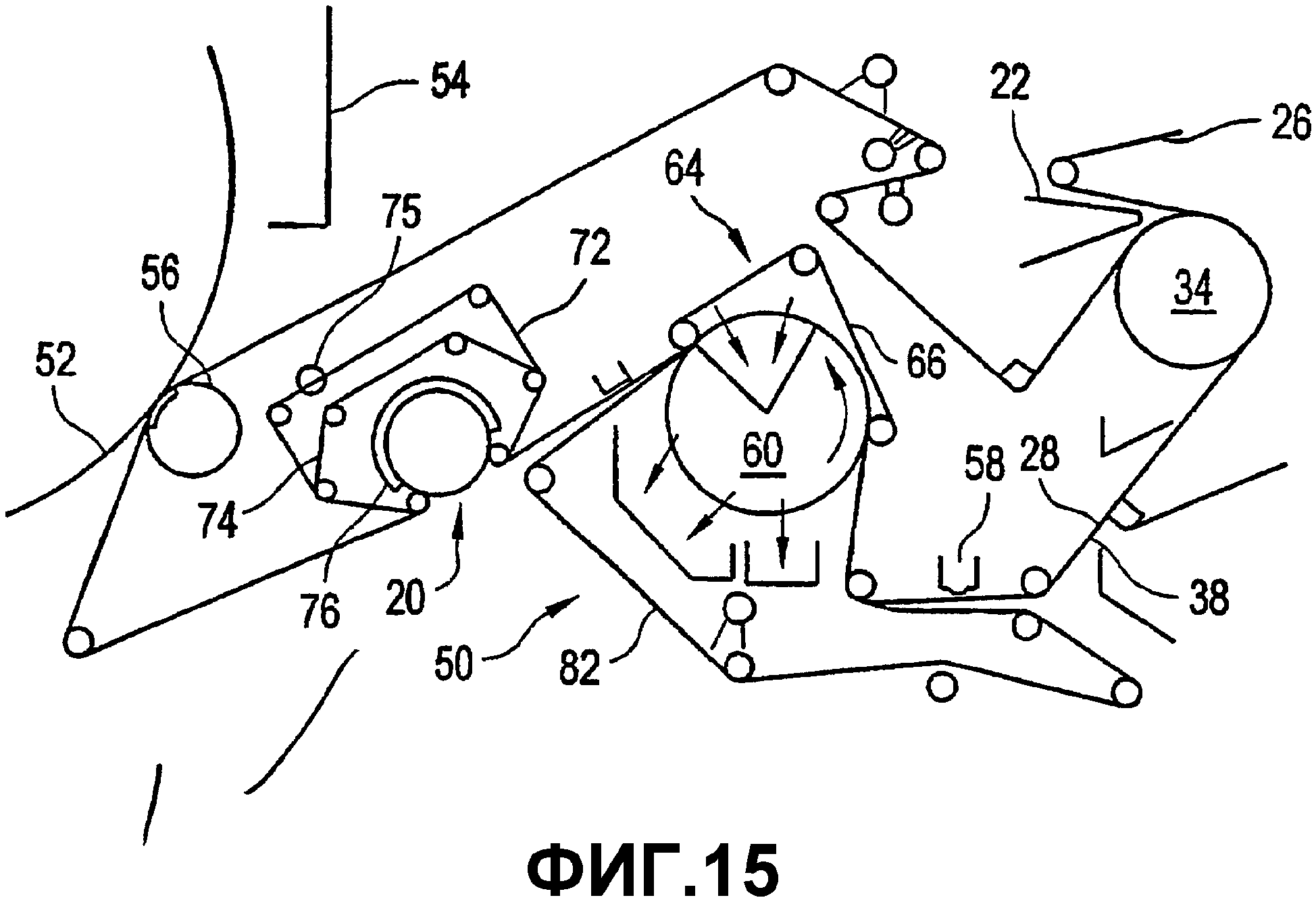

фиг.15 - схематический вид в поперечном сечении еще одного варианта осуществления бумагоделательной машины согласно настоящему изобретению;

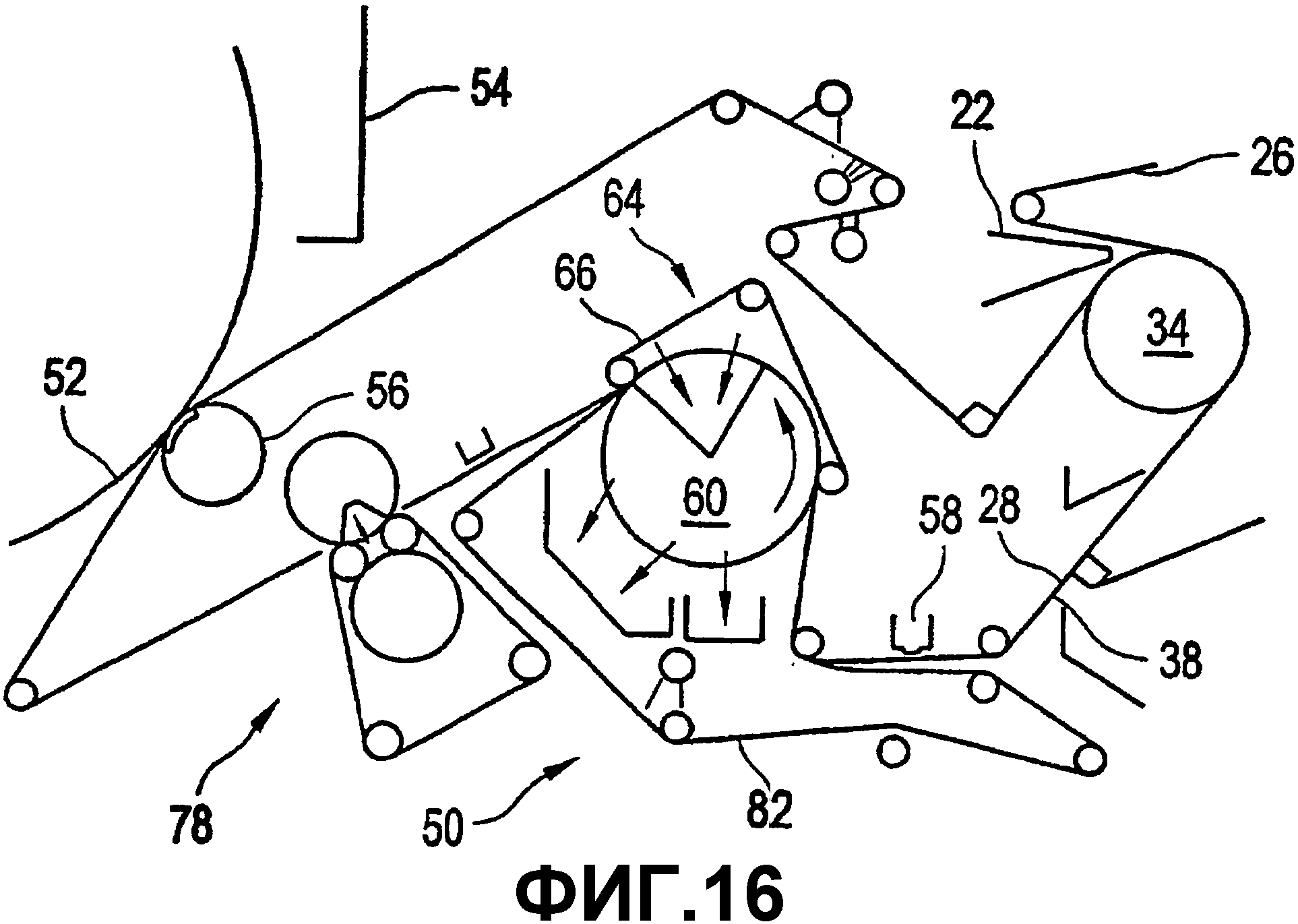

фиг.16 - схематический вид в поперечном сечении еще одного варианта осуществления бумагоделательной машины согласно настоящему изобретению;

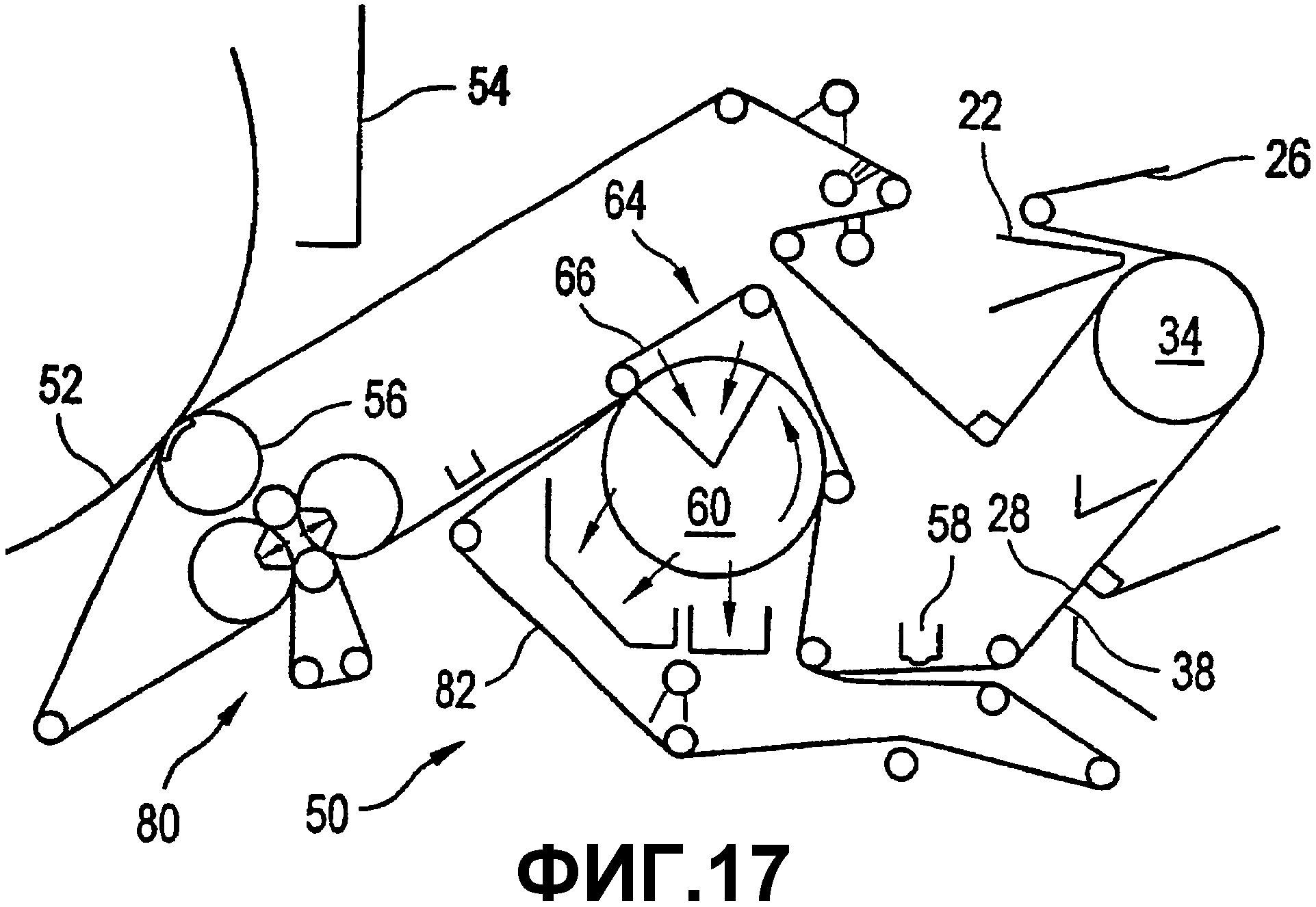

фиг.17 - схематический вид в поперечном сечении еще одного варианта осуществления бумагоделательной машины согласно настоящему изобретению;

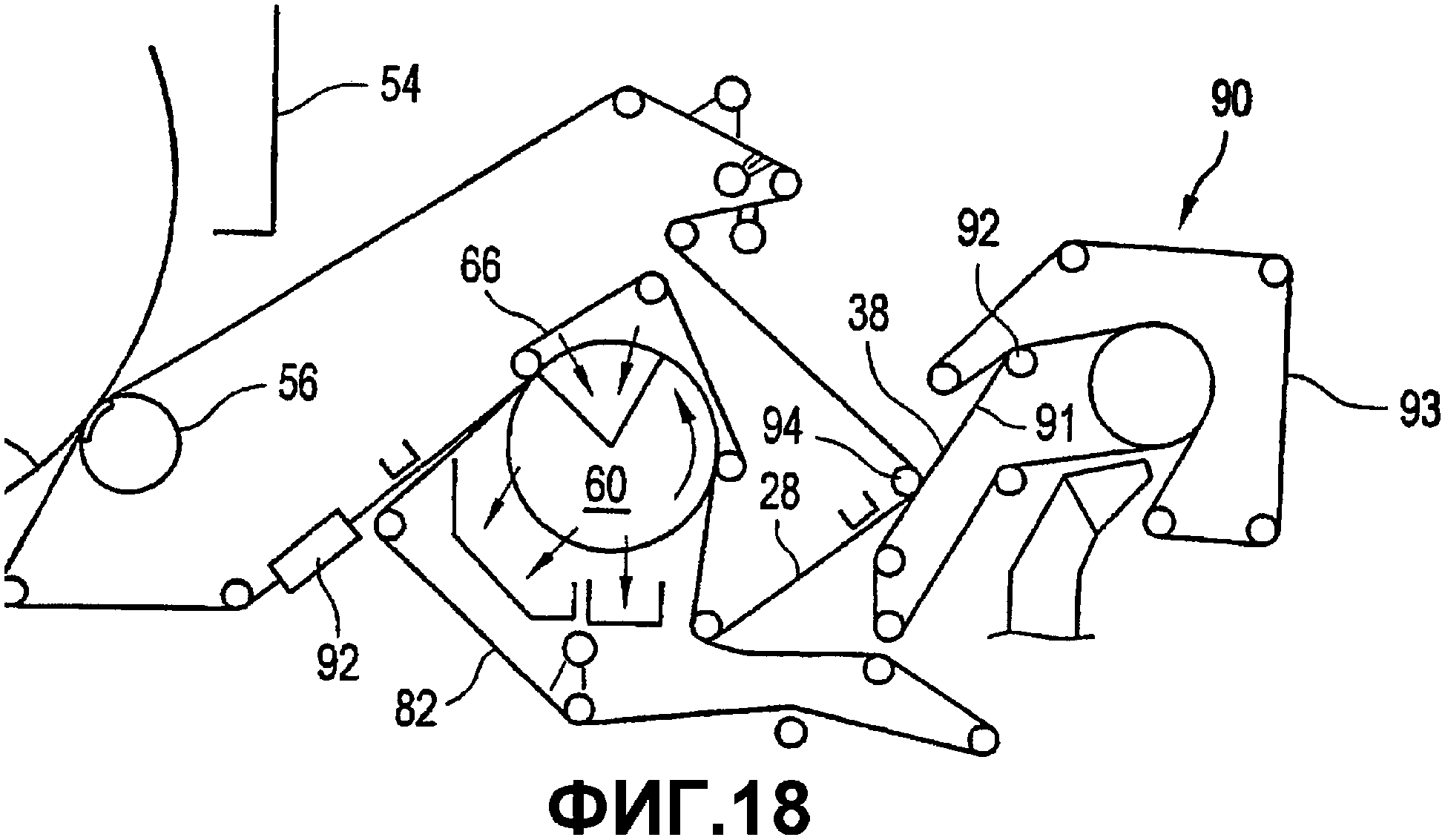

фиг.18 - схематический вид в поперечном сечении еще одного варианта осуществления бумагоделательной машины согласно настоящему изобретению.

Соответствующие ссылочные позиции обозначают соответствующие детали и части на нескольких видах. Иллюстративные примеры, приведенные здесь, иллюстрируют один предпочтительный пример осуществления изобретения в одном варианте, и подобные иллюстративные примеры не следует рассматривать как ограничивающие объем изобретения каким-либо образом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как показано на чертежах и, в частности, на фиг.1, имеется машина 20 для изготовления волокнистого полотна, включающая в себя напорный ящик 22, который обеспечивает выпуск суспензии 24 волокон в зону между формующим материалом 26 и структурированным материалом 28. Валики 30 и 32 направляют материал 26 таким образом, что он будет находиться под натяжением, к суспензии 24 и структурированному материалу 28. Структурированный материал 28 опирается на формующий вал 34, который вращается с периферийной скоростью, которая соответствует скорости перемещения структурированного материала 28 и формующего материала 26. Структурированный материал 28 имеет вершины 28а и впадины 28b, которые придают соответствующую структуру полотну 38, формуемому на них. Структурированный материл 28 перемещается в направлении W, и по мере того, как влага М отводится из суспензии 24 волокон, структурированное волокнистое полотно 38 приобретает соответствующую форму. Влага М, которая выходит из суспензии 24, перемещается сквозь формующий материал 26 и скапливается в ловушке 36. Волокна, содержащиеся в суспензии 24 волокон, скапливаются преимущественно во впадинах 28b, когда полотно 38 принимает соответствующую форму.

Структурированный материал 28 включает в себя нити основы и уточные нити, переплетенные на ткацком станке. Структурированный материал 28 может быть выткан ровным или в виде бесконечного материала. Конечное число нитей на 1 см структурированного материала 28 находится в диапазоне от 95 х 120 до 26 х 20. Для изготовления туалетной бумаги предпочтительное число нитей на 1 см составляет 51 х 36 или выше и более предпочтительно - 58 х 44 или выше. Для изготовления бумажных полотенец предпочтительное число нитей на 1 см составляет 42 х 31 или менее и более предпочтительно 36 х 30 или менее. Структурированный материал 28 может иметь повторяющийся рисунок с 4 зевами и большим количеством раппортов, предпочтительно с 5 зевами или большим количеством раппортов. Нити основы структурированного материала 28 имеют диаметры от 0,12 мм до 0,70 мм, и уточные нити имеют диаметры от 0,15 мм до 0,60 мм. Глубина кармана, которая представляет собой смещение между вершиной 28а и впадиной 28b, составляет от приблизительно 0,07 мм до 0,60 мм. Нити, используемые в структурированном материале 28, могут иметь любую форму поперечного сечения, например круглую, овальную или плоскую. Нити структурированного материала 28 могут быть образованы из термопластичных или термоотверждающихся полимерных материалов любого цвета. Поверхность структурированного материала 28 может быть обработана для придания заданной поверхностной энергии, термостойкости, сопротивления истиранию и/или стойкости к гидролизу. Печатный рисунок из полимерного материала, такой как рисунок, нанесенный путем трафаретной печати, может быть нанесен на структурированный материал 28 для повышения его способности придавать эстетически привлекательный рельеф полотну 38 или для повышения качества полотна 38. Подобный рисунок может быть выполнен в виде эластомерной литой структуры, аналогичной мембране Spectra®, описанной в другой заявке на патент. Структурированный материал 28 имеет плоскую зону контакта верхней поверхности на вершине 28а, составляющую 10% или более, предпочтительно 20% или более и наиболее предпочтительно 30% в зависимости от конкретного изготавливаемого изделия. Зона контакта на структурированном материале 28 на вершине 28а может быть увеличена посредством истирания верхней поверхности структурированного материала 28, или на нем может быть образована эластомерная литая структура, имеющая плоскую верхнюю поверхность. Верхняя поверхность также может быть подвергнута каландрированию с нагревом для повышения плоскостности.

Формующий вал 34 предпочтительно является сплошным. Влага перемещается через формующий материал 26, а не через структурированный материал 28. Это предпочтительным образом обеспечивает образование структурированного волокнистого полотна 38 в виде более объемного полотна или полотна с большей поглощающей способностью по сравнению с предшествующим уровнем техники.

Способы удаления влаги согласно предшествующему уровню техники предусматривают удаление влаги сквозь структурированный материал за счет отрицательного давления. Это приводит к получению сечения, подобного показанному на фиг.2. Структурированное полотно 40 согласно предшествующему уровню техники имеет глубину D кармана, которая соответствует разности размеров между впадиной и вершиной. Впадина имеется в том месте, где имеется размер С, и вершина имеется в том месте, где имеется размер А. Толщина А верхней поверхности образуется при способе согласно предшествующему уровню техники. Размер В боковой стенки и толщина С подушкообразного участка согласно предшествующему уровню техники возникают в результате удаления влаги через структурированный материал. Размер В меньше размера А, и размер С меньше размера В в структуре согласно предшествующему уровню техники.

Напротив, структурированное полотно 38, подобное проиллюстрированному на фиг.3 и 5, имеет обозначенную в целях рассмотрения глубину D кармана, которая аналогична глубине согласно предшествующему уровню техники. Однако толщина В' боковой стенки и толщина С' подушкообразного участка превышают сопоставимые размеры полотна 40. Это предпочтительно имеет место в результате формования структурированного полотна 38 на структурированном материале 28 с низкой плотностью и удаления влаги в противоположном направлении по отношению к предшествующему уровню техники. Это приводит к большей толщине С' подушкообразного участка. Даже после того, как волокнистое полотно 38 пройдет операцию сушки под прессом, как проиллюстрировано на фиг.5, размер C' будет существенно больше размера Ар'. Предпочтительно, волокнистое полотно, получающееся согласно настоящему изобретению, имеет более высокую поверхностную плотность в подушкообразных зонах по сравнению с предшествующим уровнем техники. Кроме того, сцепления между волокнами не подвергаются разрушению, которое может иметь место на операциях выдавливания, которые вызывают расширение полотна с образованием впадин.

В соответствии с предшествующим уровнем техники уже отформованное полотно с помощью вакуум-пересасывающего устройства передается на структурированный материал. При этом лист должен расширяться для заполнения контура структурированного материала. При выполнении этого волокна должны смещаться в сторону друг от друга. Таким образом, поверхностная плотность будет ниже в этих подушкообразных зонах, и, следовательно, толщина будет меньше по сравнению с толщиной листа в точке А.

Далее со ссылкой на фиг.6-11 способ будет разъяснен с помощью упрощенных схематических чертежей.

Как показано на фиг.6, суспензия 24 волокон преобразуется в полотно 38 со структурой, соответствующей по форме структурированному материалу 28. Формующий материал 26 является пористым и обеспечивает возможность выхода влаги во время формования. Кроме того, вода удаляется, как показано на фиг.8, через обезвоживающий материал 82. Удаление влаги через материал 82 не вызывает сдавливания подушкообразных зон С' в образующемся полотне, поскольку подушкообразные зоны С' остаются в структуре структурированного материала 28.

Полотно 40 согласно предшествующему уровню техники, показанное на фиг.7, отформовано с помощью обычного формующего материала подобно образованию его между двумя обычными формующими материалами в двухсеточной бумагоделательной машине и отличается плоской однородной поверхностью. Именно этому волокнистому полотну придается трехмерная структура посредством формования во влажном состоянии, в результате чего получают волокнистое полотно, которое показано на фиг.2. Обычная машина для выработки санитарно-бытовых бумаг, в которой используется обычный прессующий материал, будет иметь зону контакта, приближающуюся к 100%. Нормальная зона контакта структурированного волокна, как в настоящем изобретении или как в машине для сушки проходящим насквозь воздухом, как правило, значительно меньше зоны контакта в обычной машине, причем она находится в диапазоне от 15 до 35% в зависимости от конкретного рисунка изготавливаемого изделия.

На фиг.9 и 11 показана волокнистая структура согласно предшествующему уровню техники, в которой влага удаляется сквозь структурированный материал 33, что обеспечивает придание определенной формы полотну, как показано на фиг.7, и приводит к низкой поверхностной плотности подушкообразной зоны С, поскольку волокна в полотне вытягиваются при образовании трехмерной структуры. Придание формы может быть выполнено путем подачи давления или пониженного давления к полотну 40, в результате чего полотно 40 будет принудительно принимать форму структуры структурированного материала 33. Это приводит к дополнительному разрыву волокон, поскольку они перемещаются в подушкообразную зону С. Последующее прессование на американском сушильном цилиндре 52, как показано на фиг.11, приводит к дополнительному уменьшению поверхностной плотности в зоне С. Напротив, вода отводится через обезвоживающий материал 82 в настоящем изобретении, как показано на фиг.8, что сохраняет подушкообразную зону с размером С'. Подушкообразная зона С' согласно фиг.10 представляет собой неспрессованную зону, которая опирается на структурированный материал 28 при поджиме к американскому сушильному цилиндру 52. Спрессованная зона А' представляет собой зону, через которую передается бóльшая часть прилагаемого давления. Подушкообразная зона С' имеет более высокую поверхностную плотность по сравнению с поверхностной плотностью проиллюстрированных структур согласно предшествующему уровню техники.

Увеличенное соотношение веса согласно настоящему изобретению, в частности, то, что более высокая поверхностная плотность в подушкообразных зонах позволяет данным зонам "нести" больше воды по сравнению со спрессованными зонами, приводит к, по меньшей мере, двум положительным аспектам настоящего изобретения по сравнению с предшествующим уровнем техники, что проиллюстрировано на фиг.10 и 11. Во-первых, это обеспечивает хорошее перемещение полотна на поверхность 52 американского сушильного цилиндра, поскольку полотно имеет сравнительно более низкую поверхностную плотность на участке, который входит в контакт с поверхностью 52 американского сушильного цилиндра, при более низком общем содержании сухого вещества в листе по сравнению с тем, которого можно было достичь ранее, из-за более низкой массы волокон, которые входят в контакт с американским сушильным цилиндром 52. Более низкая поверхностная плотность означает то, что меньше воды будет переноситься в точки контакта с американским сушильным цилиндром 52. Спрессованные зоны будут более сухими по сравнению с подушкообразными зонами, в результате чего обеспечивается общее перемещение полотна на другую поверхность, такую как поверхность американского сушильного цилиндра 52, при меньшем общем содержании сухого вещества в полотне. Во-вторых, конструктивный элемент обеспечивает возможность использования более высоких температур в колпаке 54 американского сушильного цилиндра без обгорания или пересушки подушкообразных зон, что имеет место в подушкообразных зонах согласно предшествующему уровню техники. Температуры в колпаке 54, находящемся вблизи американского сушильного цилиндра, часто превышают 350°С и предпочтительно превышают 450°С, и даже более предпочтительно превышают 550°С. В результате настоящее изобретение может быть реализовано при более низком среднем содержании сухого вещества перед спрессовыванием на американском сушильном цилиндре по сравнению с предшествующим уровнем техники, что позволяет более полно использовать пропускную способность системы сушки с американским сушильным цилиндром и колпаком. Настоящее изобретение позволяет иметь уровень содержания сухого вещества в полотне 38 перед подачей полотна к американскому сушильному цилиндру 52, составляющий менее 40%, менее 35% и даже всего 25%.

Вследствие формования полотна 38 с помощью структурированного материала 28 карманы материала 28 будут полностью заполнены волокнами.

Следовательно, на поверхности 52 американского сушильного цилиндра полотно 38 имеет значительно большую площадь контакта, составляющую до приблизительно 100%, по сравнению с предшествующим уровнем техники, поскольку полотно 38 на стороне, контактирующей с поверхностью 52 американского сушильного цилиндра, будет почти плоским. В то же время подушкообразные зоны С' полотна 38 остаются неспрессованными, поскольку они защищены впадинами структурированного материала 28 (см. фиг.10). Хорошие результаты с точки зрения эффективности сушки были получены при спрессовывании только 25% полотна.

Как показано на фиг.11, площадь контакта полотна 40 согласно предшествующему уровню техники с поверхностью 52 американского сушильного цилиндра значительно меньше по сравнению с площадью контакта полотна 38, изготовленного в соответствии с изобретением.

Меньшая площадь контакта полотна 40 согласно предшествующему уровню техники является результатом того, что полотну 40 была придана такая форма, которая теперь повторяет структуру структурированного материала 33.

Из-за меньшей площади контакта полотна 40 согласно предшествующему уровню техники с поверхностью 52 американского сушильного цилиндра эффективность сушки будет ниже.

Далее дополнительно рассматривается фиг.12, на которой показан вариант осуществления способа, при котором образуется структурированное волокнистое полотно 38. Структурированный материал 28 несет трехмерное структурированное полотно 38 к усовершенствованной системе 50 обезвоживания, мимо отсасывающего ящика 67 и затем к американскому сушильному цилиндру 52, где полотно перемещается к американскому сушильному цилиндру 52 и колпаку 54 для выполнения дополнительной сушки и крепирования перед намоткой на бобину (не показана).

Башмачный пресс 56 расположен вблизи структурированного материала 28 и удерживает его в заданном положении вблизи американского сушильного цилиндра 52. Структурированное полотно 38 входит в контакт с американским сушильным цилиндром 52 и перемещается на его поверхность для дополнительной сушки и последующего крепирования.

Вакуумный ящик 58 расположен вблизи структурированного материала 28 для достижения уровня содержания сухого вещества, составляющего 15-25%, в полотне с номинальной поверхностной плотностью 20 г/м2, проходящего под действием вакуума величиной от -0,2 до -0,8 бар с предпочтительным рабочим уровнем от -0,4 до -0,6 бар. Полотно 38, переносимое структурированным материалом 28, контактирует с обезвоживающим материалом 82 и перемещается вперед к вакуумному валу 60. Вакуумный вал 60 работает при уровне вакуума от -0,2 до -0,8 бар при предпочтительном рабочем уровне, составляющем, по меньшей мере, -0,4 бар. Колпак 62 для подачи горячего воздуха, возможно, установлен над вакуумным валом 60 для улучшения обезвоживания. Если, например, используется промышленно изготавливаемый американский сушильный цилиндр с толщиной стали 44 мм и обычный колпак со скоростью вдувания воздуха 145 м/с, используются скорости изготовления, составляющие 1400 м/мин или более для бумаги для полотенец и 1700 м/мин или более для туалетной бумаги.

Возможно, вместо колпака 62 может быть установлен парораспределительный короб, обеспечивающий подачу пара к полотну 38. Предпочтительно, парораспределительный короб имеет секционированную конструкцию для воздействия на поперечный профиль влажности - досушивания полотна 38. Длина зоны вакуума внутри вакуумного вала 60 может составлять от 200 мм до 2500 мм, при этом предпочтительная длина составляет от 300 мм до 1200 мм и еще более предпочтительная длина составляет от 400 мм до 800 мм. Уровень содержания сухого вещества в полотне 38, сходящем с отсасывающего вала 60, составляет от 25% до 55% в зависимости от предусмотренных опций. Вакуумный ящик 67 и устройство 65 для подачи горячего воздуха могут быть использованы для повышения уровня содержания сухого вещества в полотне 38 после вакуумного вала 60 и перед американским сушильным цилиндром 52. Сеткоповоротный валик 69 также может представлять собой отсасывающий вал с колпаком для подачи горячего воздуха. Вал 56 включает в себя башмачный пресс с шириной башмака, составляющей 80 мм или более, предпочтительно 120 мм или более, с максимальным пиковым давлением, составляющим менее 2,5 МПа. Для создания даже более длинного зазора для облегчения перемещения полотна 38 к американскому сушильному цилиндру 52 полотно 38, переносимое на структурированном материале 28, может быть введено в контакт с поверхностью американского сушильного цилиндра 52 перед зоной прессования, связанной с башмачным прессом 56. Кроме того, контакт может поддерживаться после перемещения структурированного материала 28 за пресс 56.

Обезвоживающий материал 82 может иметь проницаемый тканый материал основы, соединенный со слоем прочеса. Материал основы включает в себя нити, проходящие в направлении движения полотна в машине, и нити, проходящие в поперечном направлении. Нить, проходящая в направлении движения полотна в машине, представляет собой многоволоконную крученую нить в 3 сложения. Нить, проходящая в поперечном направлении, представляет собой мононить (одноволоконную нить). Нить, проходящая в направлении движения полотна в машине, также может представлять собой мононить, и переплетение может представлять собой типовую многослойную структуру. В любом из двух случаев основной материал прошит тонким волокном прочеса, имеющим вес 1 м2, меньшую или равную 700 г, предпочтительно меньшую или равную 150 г и более предпочтительно - меньшую или равную 135 г. Волокно прочеса охватывает структуру основного материала, придавая ей достаточную устойчивость. Процесс прошивки может быть таким, что образуются прямоточные каналы. Контактирующую с листом поверхность нагревают для повышения гладкости данной поверхности. Площадь поперечного сечения нитей, проходящих в направлении движения полотна в машине, больше площади поперечного сечения нитей, проходящих в поперечном направлении. Нить, проходящая в направлении движения полотна в машине, представляет собой многоволоконную нить, которая может включать в себя тысячи волокон. Основной материал соединяют со слоем прочеса посредством процесса прошивки, который приводит к образованию прямоточных отводных каналов.

В другом варианте осуществления обезвоживающего материала 82 данный материал включает в себя слой материала, по меньшей мере, два слоя прочеса, слой, препятствующий повторному смачиванию, и адгезив. Основной материал по существу аналогичен основному материалу, описанному ранее. По меньшей мере, один из слоев прочеса включает в себя двухкомпонентное волокно с низкой температурой плавления для дополнения сцепления волокон при нагреве. На одной стороне основного материала прикреплен слой, препятствующий повторному смачиванию, который может быть прикреплен к основному материалу посредством адгезива, процесса сплавления или прошивки, при этом материал, содержащийся в слое, препятствующем повторному смачиванию, присоединен к слою основного материала и слою прочеса. Слой, препятствующий повторному смачиванию, образован из эластомерного материала, в результате чего образуется эластомерная мембрана, которая имеет сквозные отверстия.

Слои прочеса присоединяют прошивкой, чтобы тем самым удерживать обезвоживающий материал 82 вместе. В результате прошивки в слоях прочеса предпочтительно будет образовано множество сквозных отверстий. Слой, препятствующий повторному смачиванию, является пористым и имеет сквозные каналы для прохода воды или прямоточные поры.

В еще одном варианте осуществления обезвоживающего материала 82 имеется структура, по существу аналогичная рассмотренной ранее, с добавлением гидрофобного слоя, по меньшей мере, к одной стороне обезвоживающего материала 82. Гидрофобный слой не поглощает воду, но он обеспечивает направление воды через имеющиеся в нем поры.

В еще одном варианте осуществления обезвоживающего материала 82 основной материал имеет прикрепленную к нему решетчатую сетку, изготовленную из полимера, такого как полиуретан, которую помещают на верхнюю поверхность основного материала. Сетка может быть нанесена на основной материал посредством использования различных известных процессов, например, таких как экструзия или трафаретная печать. Решетчатая сетка может быть наложена на основной материал с угловой ориентацией относительно нитей, проходящих в направлении движения полотна в машине, и нитей, проходящих в поперечном направлении. Несмотря на то, что данная ориентация такова, что никакая часть решетки не будет выровнена относительно нитей, проходящих в направлении движения полотна в машине, другие ориентации также могут быть использованы. Решетка может иметь однородный характер сетки, которая может быть частично прерывистой. Кроме того, материал между местами соединения решетчатой структуры может располагаться по "окольной" траектории вместо по существу прямолинейного расположения. Решетчатая сетка изготовлена из синтетического материала, такого как полимер или, более точно, полиуретан, который прикрепляется к основному материалу за счет его естественных адгезионных свойств.

В еще одном варианте осуществления обезвоживающего материала 82 он включает в себя проницаемый основной материал, имеющий нити, проходящие в направлении движения полотна в машине, и нити, проходящие в поперечном направлении, которые приклеены к сетке. Сетка изготовлена из композиционного материала, который ожет быть таким же, как рассмотренный в связи с предыдущим вариантом осуществления обезвоживающего материала 82. Сетка включает в себя нити, проходящие в направлении движения полотна в машине, с композиционным материалом, отформованным вокруг них. Сетка представляет собой композиционную структуру, образованную из композиционного материала и нитей, проходящих в направлении движения полотна в машине. Нити, проходящие в направлении движения полотна в машине, могут быть предварительно покрыты композиционным материалом перед размещением их в виде рядов, которые по существу параллельны, в пресс-форме, которая используется для повторного нагрева композиционного материала, вызывающего его оплавление с образованием определенного рисунка. Дополнительный композиционный материал также может быть помещен в пресс-форму. Сетчатую структуру, так же известную как слой композиционного материала, затем присоединяют к основному материалу одним из множества способов, включая присоединение сетки к проницаемому материалу посредством ламинирования, расплавление покрытой композиционным материалом нити, когда она удерживается в заданном положении у проницаемого материала, или посредством повторного расплавления сетки на основном материале. Кроме того, может быть использован адгезив для прикрепления сетки к проницаемому материалу.

Волокнистый прочес может включать в себя два слоя, верхний слой и нижний слой. Волокно прочеса путем прошивки соединяют с базовым материалом и слоем композиционного материала, в результате чего образуется обезвоживающий материал 82, имеющий, по меньшей мере, одну наружную поверхность из слоя прочеса. Материал прочеса является пористым по своей природе. Кроме того, процесс прошивки не только обеспечивает соединение слоев вместе, но он также создает многочисленные небольшие пористые полости, проходящие в или сквозь структуру обезвоживающего материала 82.

Обезвоживающий материал 82 имеет воздухопроницаемость от 5 до 100 кубических футов в минуту, предпочтительно 19 кубических футов в минуту или выше и более предпочтительно - 35 кубических футов в минуту или выше. Средний диаметр пор в обезвоживающем материале 82 составляет от 5 до 75 мкм, предпочтительно 25 мкм или больше и более предпочтительно - 35 мкм или больше. Гидрофобные слои могут быть образованы из синтетического полимерного материала, шерсти или полиамида, например, найлона 6. Слой, препятствующий повторному смачиванию, и слой композиционного материала могут быть образованы из тонкой эластомерной проницаемой мембраны, изготовленной из синтетического полимерного материала или из полиамида, который присоединен к основному материалу путем ламинирования.

Слои волокон прочеса образованы из волокон с линейной плотностью в диапазоне от 0,5 дтекс до 22 дтекс и могут содержать двухкомпонентное волокно с низкой температурой плавления для дополнения сцепления волокон в каждом из слоев при нагреве. Сцепление может происходить в результате использования расплавляемых при низкой температуре волокна, частиц и/или смолы. Обезвоживающий материал может иметь толщину менее 2,0 мм или менее 1,50 мм, или менее 1,25 мм, или менее 1,0 мм.

Предпочтительные варианты осуществления обезвоживающего материала 82 также описаны в документах РСТ/ЕР2004/053688 и РСТ/ЕР2005/050198, которые полностью включены в данное описание посредством ссылки.

Далее рассматривается фиг.13, на которой показан еще один вариант осуществления настоящего изобретения, который в основном аналогичен изобретению, проиллюстрированному на фиг.12, за исключением того, что вместо колпака 62 для подачи горячего воздуха имеется ленточный пресс 64. Ленточный пресс 64 включает в себя проницаемую ленту 66, выполненную с возможностью приложения давления к не контактирующей с листом стороне структурированного материала 28, который несет полотно 38 вокруг отсасывающего вала 60. Материал 66 ленточного пресса 64 так же известен как прижимная лента с удлиненной зоной прессования или материал со связями, который может работать при натяжении материала 60 кН/м с длиной зоны прессования, которая больше длины зоны отсасывания вала 60.

Предпочтительные варианты осуществления материала 66 и требуемое согласование операций также описаны в документах РСТ/ЕР2004/053688 и РСТ/ЕР2005/050198.

Вышеуказанные ссылочные материалы также полностью применимы для обезвоживающих материалов 82 и прессующих материалов 66, описанных в дополнительных вариантах осуществления.

Во время приложения давления к структурированному материалу 28, подушкообразные зоны в полотне 38, имеющие высокую плотность волокон, защищены от этого давления, поскольку они содержатся внутри "тела" структурированного материала 28, когда они находятся в зоне прессования американского сушильного цилиндра.

Лента 66 представляет собой прижимную ленту 66 особой конструкции с удлиненной зоной прессования, изготовленную, например, из армированного полиуретана и/или из материала со спиральными связями. Лента 66 является проницаемой, тем самым обеспечивая проход воздуха через нее для повышения способности ленточного пресса 64 удалять влагу. Влага отводится из полотна 38 через обезвоживающий материал 82 и в вакуумный вал 60.

Лента 66 обеспечивает низкую степень прессования в диапазоне от 50 до 300 кПа и предпочтительно свыше 100 кПа. Это позволяет отсасывающему валу с диаметром 1,2 м иметь натяжение материала, превышающее 30 кН/м и предпочтительно превышающее 60 кН/м. Длина зоны прессования проницаемой ленты 66 у материала 28, который непрямым образом опирается на вакуумный вал 60, по меньшей мере, такая же, как длина зоны отсасывания в вале 60. В то же время контактирующая часть ленты 66 может быть короче зоны отсасывания.

Проницаемая лента 66 имеет сетку сквозных отверстий, которые могут быть, например, просверлены в ней, получены лазерной резкой, травлением, формованием или образованы в ней при тканье. Проницаемая лента 66 может быть монопланарной без канавок. В одном варианте осуществления поверхность ленты 66 имеет канавки и расположена в контакте с материалом 28 вдоль части хода перемещения проницаемой ленты 66 в ленточном прессе 64. Каждая канавка соединена с группой отверстий для обеспечения прохода и распределения воздуха в ленте 66. Воздух распределяется вдоль канавок, которые образуют открытую зону рядом с зонами контакта, в которых поверхность ленты 66 обеспечивает приложение давления к полотну 38. Воздух поступает в проницаемую ленту 66 через отверстия и затем проходит вдоль канавок, проходя сквозь материал 28, полотно 38 и материал 82. Диаметр отверстий может быть больше ширины канавок. Канавки могут иметь профиль поперечного сечения, который является по существу прямоугольным, треугольным, трапециевидным, полукруглым или полуэллиптическим. Комбинация проницаемой ленты 66, взаимодействующей с вакуумным валом 60, представляет собой комбинацию, которая была показана и предназначена для повышения уровня содержания сухого вещества в листе, по меньшей мере, на 15%.

Пример другой структуры ленты 66 представляет собой пример тонкого материала со спиральными связями, который может представлять собой упрочняющую структуру внутри ленты 66, или материал со спиральными связями будет сам служить в качестве ленты 66. Материал 28 имеет трехмерную структуру, которая "отражается" в полотне 38. Полотно 38 имеет подушкообразные зоны с большей толщиной, которые защищены во время прессования, поскольку они находятся внутри "тела" структурированного материала 28. По существу давление, действующее со стороны ленточного пресса 64 в сборе на полотно 38, не оказывает отрицательного влияния на качество полотна, но при этом оно повышает скорость обезвоживания, обеспечиваемую вакуумным валом 60.

Теперь будет дополнительно рассмотрена фиг.14, которая по существу аналогична варианту осуществления, показанному на фиг.13, но добавлен колпак 68 для подачи горячего воздуха, установленный внутри ленточного пресса 64 для повышения обезвоживающей способности ленточного пресса 64, взаимодействующего с вакуумным валом 60.

Далее дополнительно рассмотрена фиг.15, на которой показан еще один вариант осуществления настоящего изобретения, который в основном аналогичен варианту осуществления, показанному на фиг.13, но включает в себя сушильный цилиндр 70 для ускоренной сушки, который взаимодействует со структурированным материалом 28. Полотно 38 подвергается воздействию горячей поверхности сушильного цилиндра 70 для ускоренной сушки, структурированное полотно 38 перемещается вокруг сушильного цилиндра 70 для ускоренной сушки вместе с другим тканым материалом 72, перемещающимся над структурированным материалом 28. Над тканым материалом 72 имеется теплопроводящий материал 74, который находится в контакте как с тканым материалом 72, так и с охлаждающей рубашкой 76, которая обеспечивает охлаждение и приложение давления ко всем материалам и к полотну 38. В данном случае подушкообразные зоны в полотне 38, имеющие более высокую плотность волокон, также защищены от давления, поскольку они содержатся внутри "тела" структурированного материала 28. По существу процесс прессования не оказывает отрицательного влияния на качество полотна. Интенсивность сушки, обеспечиваемая сушильным цилиндром 70 для ускоренной сушки, составляет свыше 400 кг/ч·м2 и предпочтительно свыше 500 кг/ч·м2. Принцип работы сушильного цилиндра 70 для ускоренной сушки состоит в обеспечении достаточного давления для удерживания полотна 38 у горячей поверхности сушильного цилиндра, в результате чего предотвращается образование вздутий. Пар, который образуется в точках перегиба материала 28, проходит сквозь материал 28 и конденсируется на материале 72. Материал 72 охлаждается с помощью материала 74, который находится в контакте с охлаждающей рубашкой, что позволяет уменьшить его температуру до температур, которые значительно ниже температуры пара. Таким образом, пар конденсируется для избежания нарастания давления, чтобы тем самым избежать образования вздутий на полотне 38. Водяной конденсат улавливается в тканом материале 72, который обезвоживается с помощью обезвоживающего устройства 75. Было показано, что в зависимости от размера сушильного цилиндра 70 для ускоренной сушки потребность в вакуумном вале 60 может быть устранена. Кроме того, в зависимости от размера сушильного цилиндра 70 для ускоренной сушки полотно 38 может быть крепировано на поверхности сушильного цилиндра 70 для ускоренной сушки, в результате чего устраняется необходимость использования американского сушильного цилиндра 52.

Далее дополнительно рассмотрена фиг.16, на которой показан еще один вариант осуществления настоящего изобретения, который в основном аналогичен варианту осуществления изобретения, показанному на фиг.13, но с добавлением пресса 78 с продувкой воздуха, представляющего собой четырехвальный групповой пресс, в котором используется воздух, имеющий высокую температуру, и который называют прессом для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление (HPTAD), при этом данный пресс предназначен для дополнительной сушки полотна перед перемещением полотна 38 к американскому сушильному цилиндру 52. Четырехвальный групповой пресс 78 включает в себя основной вал, вентилируемый вал и два закрывающих вала. Назначение данного группового пресса заключается в образовании герметичной камеры, в которой может быть повышено давление. Камера давления содержит воздух, имеющий высокую температуру, например, 150°С или выше, и находится под существенно более высоким давлением, чем обычные устройства для сушки проходящим насквозь воздухом, например, превышающим 1,5 фунта на кв.дюйм, что приводит к значительно более высокой интенсивности сушки по сравнению с обычным устройством для сушки проходящим насквозь воздухом. Горячий воздух, находящийся под высоким давлением, проходит через возможный материал для рассеивания воздуха, через полотно 38 и материал 28 в вентилируемый вал. Материал для рассеивания воздуха может предотвратить перемещение полотна 38 вслед за одним из четырех закрывающих валов. Материал для рассеивания воздуха имеет очень открытую структуру, при этом он имеет проницаемость, которая равна проницаемости или превышает проницаемость материала 28. Интенсивность сушки, обеспечиваемая прессом для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление, зависит от уровня содержания сухого вещества в полотне 38, когда оно поступает в пресс для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление. Предпочтительная интенсивность сушки составляет, по меньшей мере, 500 кг/ч/м2, при этом данная интенсивность сушки, по меньшей мере, вдвое превышает интенсивность сушки в обычных машинах для сушки проходящим насквозь воздухом.

Преимущества пресса для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление, заключаются в улучшенном обезвоживании листа без существенной потери качества листа, компактности размеров и энергетическом кпд. Кроме того, он позволяет получить более высокий уровень содержания сухого вещества перед американским сушильным цилиндром, что повышает потенциал изобретения с точки зрения скорости. Кроме того, компактный размер пресса для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление, позволяют легко установить его в существующей машине при модернизации. Компактный размер пресса для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление, и то обстоятельство, что он представляет собой замкнутую систему, означают, что его можно легко изолировать и оптимизировать в виде единого узла для повышения энергетического кпд.

Далее дополнительно рассмотрена фиг.17, на которой показан еще один вариант осуществления настоящего изобретения. Он в значительной степени похож на вариант осуществления с фиг.13 и 16 за исключением добавления двухпроходного пресса 80 для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление. В данном случае используются два вентилируемых вала для удвоения времени пребывания структурированного полотна 38 в прессе по сравнению с конструкцией, показанной на фиг.16. Возможный материал, представляющий собой крупную сетку, может быть использован, как и в предыдущем варианте осуществления. Горячий воздух под давлением проходит через полотно 38, переносимое на материале 28, и к двум вентилируемым валам. Было показано, что в зависимости от конфигурации и размера пресса для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление, более одного пресса для сушки проходящим насквозь воздухом, имеющим высокую температуру и давление, может быть установлено последовательно, что может позволить устранить необходимость в вале 60.

Далее, как дополнительно показано на фиг.18, обычная двухсеточная бумагоделательная машина 90 может быть использована вместо листоформовочной секции машины для производства санитарно-бытовых бумаг (Crescent Former), показанной в предыдущих примерах. Формующий вал может представлять собой либо сплошной вал, либо вал с перфорированной рубашкой. Если используется вал с перфорированной рубашкой, необходимо позаботиться о том, чтобы предотвратить значительное обезвоживание через структурированный материал для избежания потери поверхностной плотности в подушкообразных зонах. Наружный формующий материал 93 может представлять собой либо стандартный формующий материал, либо материал, подобный раскрытому в патенте США № 6237644. Внутренний формующий материал 91 должен представлять собой структурированный материал 91, который имеет значительно большую крупность сетки, чем наружный формующий материал. Вакуумная камера 92 может потребоваться для обеспечения того, что полотно будет оставаться вместе со структурированным материалом 91 и не будет перемещаться вместе с наружным материалом 90. Полотно 38 перемещается на структурированный материал 28 посредством использования вакуумного устройства. Передаточное устройство может представлять собой стационарный вакуумный башмак или вращающийся формующий вал 94, функционирующий с использованием вакуума. Второй структурированный синтетический материал 28 имеет, по меньшей мере, такую же крупность и предпочтительно является более крупным, чем первый структурированный синтетический материал 91. Способ с данной точки зрения является таким же, как один из ранее рассмотренных способов. Совмещение полотна с первого структурированного синтетического материала на второй структурированный синтетический материал не является идеальным, при этом некоторые подушкообразные зоны будут терять некоторую поверхностную плотность при расширении, в результате чего теряются некоторые из преимуществ настоящего изобретения. Однако данный возможный вариант способа обеспечивает возможность использования передаточного устройства с разностью скоростей, которое позволяет улучшить некоторые характеристики листа. Любая из конструкций для удаления воды, рассмотренных выше, может быть использована с двухсеточной бумагоделательной машиной и обычным устройством для сушки проходящим насквозь воздухом.

Распределение волокон в полотне 38 согласно данному изобретению противоположно распределению волокон согласно предшествующему уровню техники, которое имеет место в результате удаления влаги через формующий материал, а не через структурированный материал. Подушкообразные зоны с низкой объемной плотностью имеет сравнительно более высокую поверхностную плотность, чем окружающие спрессованные зоны, что прямо противоположно бумаге, подвергнутой обычной сушке проходящим насквозь воздухом. Это позволяет получить высокое процентное содержание волокон, остающихся несжатыми во время процесса. Поглощающая способность листа, измеренная способом с использованием корзины для полотна с номинальной характеристикой 20 г/м2, равна или превышает 12 г воды на грамм волокна и часто превышает 15 г воды на грамм волокна. Пухлость листа равна или превышает 10 см3/г и предпочтительно превышает 13 см3/г. Ожидается, что пухлость листа туалетной бумаги будет равна 13 см3/г или будет превышать 13 см3/г перед каландрированием.

При использовании способа измерения впитывающей способности, предусматривающего применение корзины, пять (5) г бумаги помещают в корзину. Корзину, содержащую бумагу, затем взвешивают и помещают в небольшой резервуар с водой, находящейся при температуре 20°С, на 60 с. После выдерживания корзины в течение 60 с корзину извлекают из воды и позволяют воде стекать в течение 60 с, и затем взвешивают снова. Разность масс затем делят на массу бумаги для получения количества граммов воды, удерживаемого на грамм волокон, поглощенного и удерживаемого в бумаге.

Полотно 38 образуется из суспензии 24 волокон, которая выпускается из напорного ящика 22 в зону между формующим материалом 26 и структурированным материалом 28. Вал 34 вращается и обеспечивает опору для материалов 26 и 28 при формовании полотна 38. Влага М проходит через материал 26 и улавливается в ловушке 36. Именно удаление влаги таким образом служит для обеспечения возможности сохранения более высокой поверхностной плотности подушкообразных зон полотна 38 и, следовательно, их толщины, чем в том случае, если бы влага удалялась бы через структурированный материал 28. Из полотна 38 удаляется влага в количестве, достаточном для того, чтобы обеспечить возможность отвода материала 26 от полотна 38 для обеспечения возможности перемещения полотна 38 дальше на стадию сушки. Полотно 38 сохраняет рельеф структурированного материала 38 и любые зональные различия в проницаемости, которые вызваны воздействием со стороны материала 26 и которые могут иметь место.

Несмотря на то, что данное изобретение было описано как имеющее предпочтительную конструкцию, настоящее изобретение может быть дополнительно модифицировано в пределах сущности и объема данного описания. Следовательно, предусмотрено, что данная заявка охватывает любые варианты, применения или адаптации изобретения, в которых используются его общие принципы. Кроме того, предусмотрено, что данная заявка охватывает такие отклонения от настоящего описания, которые находятся в пределах известной или обычной практики в той области техники, к которой относится данное изобретение и которые находятся в объеме приложенной формулы изобретения.

Реферат

Изобретение относится к бумагоделательной промышленности. В способе формования структурированного полотна подают суспензию волокон через напорный ящик в зону прессования. Зона прессования образована структурированным материалом и формующим материалом. Из суспензии накапливают волокна, преимущественно, в множестве впадин структурированного материала. Обезвоживание суспензии производят через формующий материал, а не через структурированный материал. Волокнистое полотно, полученное данным способом, обладает улучшенными поглощающими свойствами и повышенной объемностью. 8 н. и 53 з.п. ф-лы, 18 ил.

Формула

подают суспензию волокон через напорный ящик в зону прессования, образованную структурированным материалом и формующим материалом;

накапливают волокна из суспензии волокон, преимущественно, в множестве впадин структурированного материала; и

обезвоживают суспензию волокон через формующий материал, а не через структурированный материал.

множество подушкообразных участков, каждый из которых имеет первую характеристику поверхностной плотности; и

множество соединительных участков, каждый из которых имеет вторую характеристику поверхностной плотности, при этом каждый из соединительных участков соединяет, по меньшей мере, два из множества подушкообразных участков, при этом первая поверхностная плотность превышает вторую поверхностную плотность;

при этом подушкообразные участки имеют первую толщину, а соединительные участки имеют вторую толщину, причем первая толщина превышает вторую толщину, и подушкообразные зоны с низкой объемной плотностью имеют сравнительно более высокую поверхностную плотность, чем окружающие спрессованные зоны.

подают суспензию волокон в зону прессования, при этом указанная зона прессования образована структурированным материалом и формующим материалом;

обезвоживают суспензию волокон через формующий материал, в результате чего создают полотно; и

удерживают полотно вместе со структурированным материалом в течение, по меньшей мере, одного процесса обезвоживания,

при этом подушкообразные участки имеют первое влагосодержание, а места спрессовывания имеют второе влагосодержание, причем первое влагосодержание больше второго влагосодержания перед процессом сушки.

напорный ящик;

формующий вал;

структурированный материал;

формующий материал, при этом часть одного из структурированного материала и формующего материала находится в контакте с частью формующего вала, сторона структурированного материала и сторона формующего материала приближаются друг к другу, в результате чего образуется зона прессования, напорный ящик обеспечивает выпуск суспензии волокон, направляемой в зону прессования, при этом суспензия волокон теряет влагу через формующий материал, а не через структурированный материал.

формируют структурированное полотно между структурированным материалом и формующим материалом; и

удаляют влагу из структурированного полотна через формующий материал, а не через структурированный материал.

подают суспензию волокон в зону прессования, образованную первым структурированным материалом и формующим материалом;

обезвоживают суспензию волокон через формующий материал, а не через структурированный материал, в результате чего получают структурированное полотно; и

перемещают структурированное полотно ко второму структурированному материалу.

Документы, цитированные в отчёте о поиске

Аэродинамический способ изготовления санитарно-гигиенической бумаги

Комментарии