Осуществление способа формования нетканого материала из пеноволокнистой массы с использованием контроллеров с нечетким алгоритмом - RU2197575C2

Код документа: RU2197575C2

Чертежи

Описание

Предпосылки к созданию изобретения и краткое описание изобретения

При эффективном осуществлении способа формования волокнистого холста из

пеноволокнистой массы при производстве нетканого материала, например, описанного в патентах США 3716449 и 3871952 (сущность которых включена в настоящую заявку путем ссылки), достигается ряд

преимуществ в сравнении со способом формования волокнистого холста из водно-волокнистой массы. Однако в прошлом было сложно сделать процесс формования волокнистого холста из пеноволокнистой массы

промышленно эффективным при использовании многих различных типов волокон. Хотя существует ряд промышленных установок для формования волокнистого холста из полипропиленовых волокон или стекловолокон

при производстве нетканых материалов, могут возникать сложности в управлении такими установками и не было достигнуто эффективного промышленного производства при формовании волокнистого холста из

целлюлозных или синтетических волокон (кроме установок по переработке полипропилена, упомянутых выше).

До сих пор процессами формования волокнистого холста из пеноволокнистой массы при производстве нетканых материалов управляли вручную или с использованием пропорциональных, интегральных и дифференциальных контроллеров (PID-контроллеров). Процессами можно управлять вручную, но это требует длительных периодов тренировки, знания процессов в совершенстве и большой концентрации внимания обслуживающего персонала, чтобы быть готовым к выполнению всех требуемых регулировочных операций в правильном порядке и точно по величине. При установившемся режиме работы, когда нет никаких нарушений процесса, ручное управление или управление с использованием PID-контроллеров можно считать приемлемым, поскольку обычно обеспечиваются качественные показатели продукции, соответствующие требованиям потребителей. Однако некоторые потребители выдвигают более высокие требования к качеству продукции (вероятно, из-за более высоких требований потребителей готовой продукции), которые легко приводят к существенному повышению количества брака, т.е. к выпуску продукции, не отвечающей требованиям потребителя, которая должна быть пущена в отходы. Кроме того, все возмущения процесса, например, пуск линии, изменения качества сырья и т.д., приводят к возникновению дополнительных проблем и требуют еще более компетентного обслуживающего персонала для того, чтобы сделать возможным выполнение быстрых и плавных регулировок при пуске линии или изменении качества сырья продукции.

При сравнении процесса, регулируемого вручную и с использованием PID-контроллеров, с процессом с использованием первых экспериментальных версий, выполненных в соответствии с настоящим изобретением, достаточно быстро было установлено, что время, требуемое для компенсации пуска линии, сокращается вдвое, время, требуемое для компенсации изменений качества сырья, сокращается, по меньшей мере, вдвое, в некоторых особых случаях время удается сократить почти до нуля, количество брака было сокращено, по меньшей мере, вдвое, разброс контролируемых параметров процесса был уменьшен вдвое и разброс физических параметров волокнистого холста был снижен вдвое. Так как приведенные выше результаты были получены на линии с индексом "бета", выполненной в соответствии с настоящим изобретением, то можно надеяться, что лучшее понимание изобретения и точная настройка нечетких управляющих алгоритмов и оборудования приведут к еще лучшим результатам.

В соответствии с настоящим изобретением можно эффективно управлять процессом формования волокнистого холста из пеноволокнистой массы при эффективном использовании практически любых волокон и наполнителей при выпуске широкого качества сырья нетканых материалов, отличающихся как по виду, так и по поверхностной плотности, и использовать преимущества процесса формования волокнистого холста из пеноволокнистой массы. Основные отличительные особенности настоящего изобретения, благодаря которым появляется возможность эффективного управления, заключаются в использовании контроллеров с нечетким алгоритмом в ряде различных стадий, выполняемых при формовании волокнистого холста. Предпочтительно использовать также нейронную сеть управления для сбора данных испытаний по определению качественных показателей (производимых вне линии) и показателей процесса для определения контрольных точек для долгосрочного регулирования и прогнозирования. Многопараметрическое регулирование может быть также использовано для измерения толщины волокнистого холста и для регулирования разбавления в/или/при подаче к отдельным распределительным трубам, чтобы задать контрольные точки различным контроллерам с нечетким алгоритмом. Контроллеры с нечетким алгоритмом, нейронная сеть управления и средства для многопараметрического управления, используемые в соответствии с изобретением, все являются обычными стандартными изделиями, например, поставляемыми фирмой Honeywell-Alcont.

В соответствии с одним аспектом настоящего изобретения создана система для производства нетканых материалов из целлюлозных, синтетических или стеклянных волокон. Эта система содержит следующие компоненты: смесительный резервуар для смешивания целлюлозных, синтетических или стеклянных волокон, воды, воздуха, повторно используемой (рециркулируемой) пены и поверхностно-активного вещества (ПАВ) для образования пеноволокнистой суспензии (массы); холстообразователь для формования волокнистого холста со скоростью перемещения волокнистого холста, соответствующей скорости формования, путем удаления жидкости и пены из массы и сбора, по меньшей мере, части удаленной жидкости и пены в поддоне под сеточным транспортером; насос для нагнетания пеноволокнистой массы из смесительного резервуара в холстообразователь; средство для последующего воздействия на волокнистый холст, сформованный на холстообразователе, для получения готового нетканого материала; и множество контроллеров с нечетким алгоритмом, включая, по меньшей мере, один контроллер с нечетким алгоритмом для автоматического регулирования плотности пены в смесительном резервуаре и, по меньшей мере, один контроллер с нечетким алгоритмом для автоматического регулирования уровня массы в смесительном резервуаре.

Входными параметрами контроллера с нечетким алгоритмом для автоматического регулирования уровня в смесительном резервуаре являются плотность и скорость потока пены, которую повторно подают в смесительный резервуар из поддона под сеточным транспортером, рН пены в смесительном резервуаре, уровень пены в поддоне под сеточным транспортером и количество волокна, добавляемого в смесительный резервуар. Предпочтительно также использовать контроллеры с нечетким алгоритмом для регулирования, по меньшей мере, уровня в поддоне под сеточным транспортером, давления в коллекторе холстообразователя и коэффициента истечения, а также для регулирования подачи ПАВ и общей поверхностной плотности вырабатываемого нетканого материала. Связующее также добавляют при производстве нетканого материала, содержащего, по меньшей мере, 10% стеклянных или арамидных волокон, причем связующее подают в резервуар для связующего. В этом случае система дополнительно содержит контроллер с нечетким алгоритмом для регулирования уровня в резервуаре для связующего.

Обычно холстообразователь содержит перемещаемый сеточный транспортер и напорный ящик. Один из контроллеров с нечетким алгоритмом предпочтительно содержит контроллер с нечетким алгоритмом для автоматического регулирования соотношения смеси воздух/пена, подаваемой в холстообразователь, включая регулирование скорости сеточного транспортера холстообразователя и давления в напорном ящике; причем в качестве входных параметров контроллера с нечетким алгоритмом используют, по меньшей мере, некоторое значение поверхностной плотности формируемого волокнистого холста, давление в напорном ящике, уровень пены в поддоне под сеточным транспортером, плотность рециркулируемой пены и количество или скорость удаления пены из напорного ящика.

Средства для последующей обработки волокнистого холста из пены могут содержать средство для промывки волокнистого холста и для удаления из волокнистого холста жидкости во время или в связи с промывкой (как правило, используют любую обычную моечную машину и/или вакуумное устройство для обработки волокнистого холста). В этом случае один из контроллеров с нечетким алгоритмом автоматически управляет средством для промывки и удаления жидкости, причем в качестве входных параметров контроллера с нечетким алгоритмом используют, по меньшей мере, некоторые из них: скорость холстоформирования, поверхностную плотность волокнистого холста, температуру промывочной жидкости, скорость отсасываемой пены и давление в средстве для промывки.

Средство для последующей обработки сформованного волокнистого холста может содержать обычную сушильную машину, в этом случае один из контроллеров с нечетким алгоритмом автоматически управляет сушильной машиной, причем в качестве входных параметров контроллера с нечетким алгоритмом используют, по меньшей мере, некоторые из следующих параметров: установочную температуру сушки, скорость транспортирования волокнистого холста, количество энергии, подаваемой в сушильную машину, уровень влажности в сушильной машине и перепад давления над и под волокнистым холстом в различных точках по длине сушильной машины.

Система может дополнительно содержать нейронную сеть управления для, по меньшей мере, частичного взаимодействия с контроллерами с нечетким алгоритмом для управления процессом формования волокнистого холста и/или для осуществления контроля качества по существу по всей линии для изготовления нетканого материала.

Согласно другому аспекту настоящего изобретения создан способ изготовления нетканого материала из целлюлозных, синтетических или стеклянных волокон, содержащий следующие стадии: (а) смешивание целлюлозных, синтетических или стеклянных волокон, воды, воздуха, рециркулируемой пены и ПАВ в смесительном резервуаре для приготовления пеноволокнистой массы; (b) нагнетание пеноволокнистой массы в холстообразователь; (с) управление работой холстообразователя; (d) в холстообразователе, формование волокнистого холста при скорости перемещения холста, путем удаления жидкости и пены из массы в холстообразователе, и сбор, по меньшей мере, части удаленной жидкости и пены в поддоне под сеточным транспортером; (е) дополнительное воздействие на холст, сформованный в холстообразователе, для получения готового нетканого материала; (f) осуществление, по меньшей мере, стадии (а) с использованием контроллера с нечетким алгоритмом.

Стадию (а) можно осуществлять частично путем регулирования уровня массы в смесительном резервуаре, а стадию (f) можно осуществлять частично путем автоматического регулирования уровня в смесительном резервуаре с использованием контроллера с нечетким алгоритмом, в котором в качестве входных параметров используют, по меньшей мере, некоторые из следующих параметров: плотность и скорость потока пены, повторно подаваемой в смесительный резервуар из поддона под сеточным транспортером, рН пены в смесительном резервуаре, уровень пены в поддоне под сеточным транспортером и количество волокна, добавляемого в смесительный резервуар. Стадию (а) можно также осуществлять путем автоматического регулирования количества добавляемого ПАВ и путем рециркуляции некоторого количества воды, удаляемой из волокнистого холста во время формования и отделенной от воздуха; и далее стадию (f) осуществляют частично путем автоматического управления количеством добавляемого ПАВ с использованием контроллера с нечетким алгоритмом, в котором в качестве входных используют, по меньшей мере, некоторые из следующих параметров: скорость потока ПАВ, давление в коллекторе холстообразователя, уровень пены в поддоне под сеточным транспортером, скорость потока добавляемого волокна и скорость потока рециркулируемой воды.

Стадию (с) можно осуществлять, по меньшей мере, частично путем автоматического регулирования соотношения воздух/пена при подаче в холстообразователь, включая регулирование скорости сеточного транспортера в холстообразователе и давление в напорном ящике; и далее стадию (f) осуществляют частично путем использования контроллера с нечетким алгоритмом, в котором в качестве входных используют, по меньшей мере, некоторые из следующих параметров: поверхностную плотность формируемого волокнистого холста, давление в напорном ящике, уровень пены в поддоне под сеточным транспортером, плотность рециркулируемой пены и количество или скорость удаления пены из напорного ящика. Стадию (е) выполняют для промывки холста и удаления жидкости из волокнистого холста во время или в связи с промывкой; и затем стадию (f) выполняют частично для автоматического контролирования стадии (е) путем использования контроллера с нечетким алгоритмом, в котором в качестве входных используют, по меньшей мере, некоторые из следующих параметров: скорость формования волокнистого холста, давление в моечной машине, поверхностную плотность волокнистого холста, температуру промывочной воды, скорость отсоса пены.

Способ может также дополнительно содержать стадию использования нейронной сети управления для осуществления контроля качества по существу по всей технологической линии по изготовлению нетканого материала.

Согласно другому аспекту настоящего изобретения создан способ изготовления нетканого материала из целлюлозных, синтетических или стеклянных волокон, который содержит следующие стадии: (а) смешивание целлюлозных, синтетических или стеклянных волокон, воды, воздуха, рециркулируемой пены и ПАВ в смесительном резервуаре для приготовления пеноволокнистой массы; (b) нагнетание пеноволокнистой массы в холстообразователь; (с) управление работой холстообразователя; (d) в холстообразователе - формование волокнистого холста при скорости перемещения волокнистого холста путем удаления жидкости и пены из массы в холстообразователе и сбор, по меньшей мере, части удаленной жидкости и пены в поддоне под сеточным транспортером; (е) дополнительное воздействие на волокнистый холст, сформованный в холстообразователе, для получения готового нетканого материала; (f) выполнение, по меньшей мере, стадий (а)-(е) с использованием контроллера с нечетким алгоритмом; и стадию (g), используя нейронную сеть управления для осуществления контроля качества по существу по всей технологической линии изготовления нетканого материала.

Стадию (e) можно выполнять с целью сушки волокнистого холста, причем большая часть волокон, добавляемых на стадии (а), может быть стекловолокнами, к которым добавляют связующее. В этом случае стадию (f) выполняют частично для управления процессом сушки волокнистого холста и добавлением связующего, используя контроллеры с нечетким алгоритмом.

Стадию (а) можно также выполнять частично для точного контролирования рН в смесительном резервуаре, используя множество рН-метров для измерения кислотности; и далее стадию (f) выполняют частично, используя контроллер с нечетким алгоритмом для контролирования и координирования рН-метров.

В соответствии с еще одним аспектом настоящего изобретения создан способ изготовления нетканого материала из целлюлозных, синтетических или стеклянных волокон, который содержит следующие стадии: (а) смешивание целлюлозных, синтетических или стеклянных волокон, воды, воздуха, рециркулируемой пены и ПАВ в смесительном резервуаре для приготовления пеноволокнистой массы; (b) нагнетание пеноволокнистой массы в холстообразователь; (с) контролирование работы холстообразователя; (d) в холстообразователе формование волокнистого холста при скорости перемещения волокнистого холста путем удаления жидкости и пены из массы в холстообразователе и сбор, по меньшей мере, части удаленной жидкости и пены в поддоне под сеточным транспортером; (е) дополнительное воздействие на волокнистый холст, сформованный в холстообразователе, для получения готового нетканого материала; и стадию (f), использование контроллеров с нечетким алгоритмом для управления, по меньшей мере, уровнем в поддоне под сеточным транспортером, уровня в смесительном резервуаре, давления в коллекторе холстообразователя, плотности пены и коэффициента истечения.

Стадию (f) можно дополнительно выполнять с целью контролирования подачи ПАВ и общей поверхностной плотности вырабатываемого нетканого материала. Связующее можно также добавлять во время изготовления нетканого материала, содержащего, по меньшей мере, 10% стеклянных или арамидных волокон, причем связующее добавляют в резервуар для связующего, а стадию (f) можно выполнять для контролирования уровня в резервуаре для связующего.

Основной целью настоящего изобретения является создание эффективной системы управления процессом формования волокнистого холста из пеноволокнистой массы при производстве нетканого материала.

Эта и другие цели изобретения станут более понятными при ознакомлении с подробным описанием изобретения и с прилагаемой Формулой изобретения.

Краткое описание иллюстраций

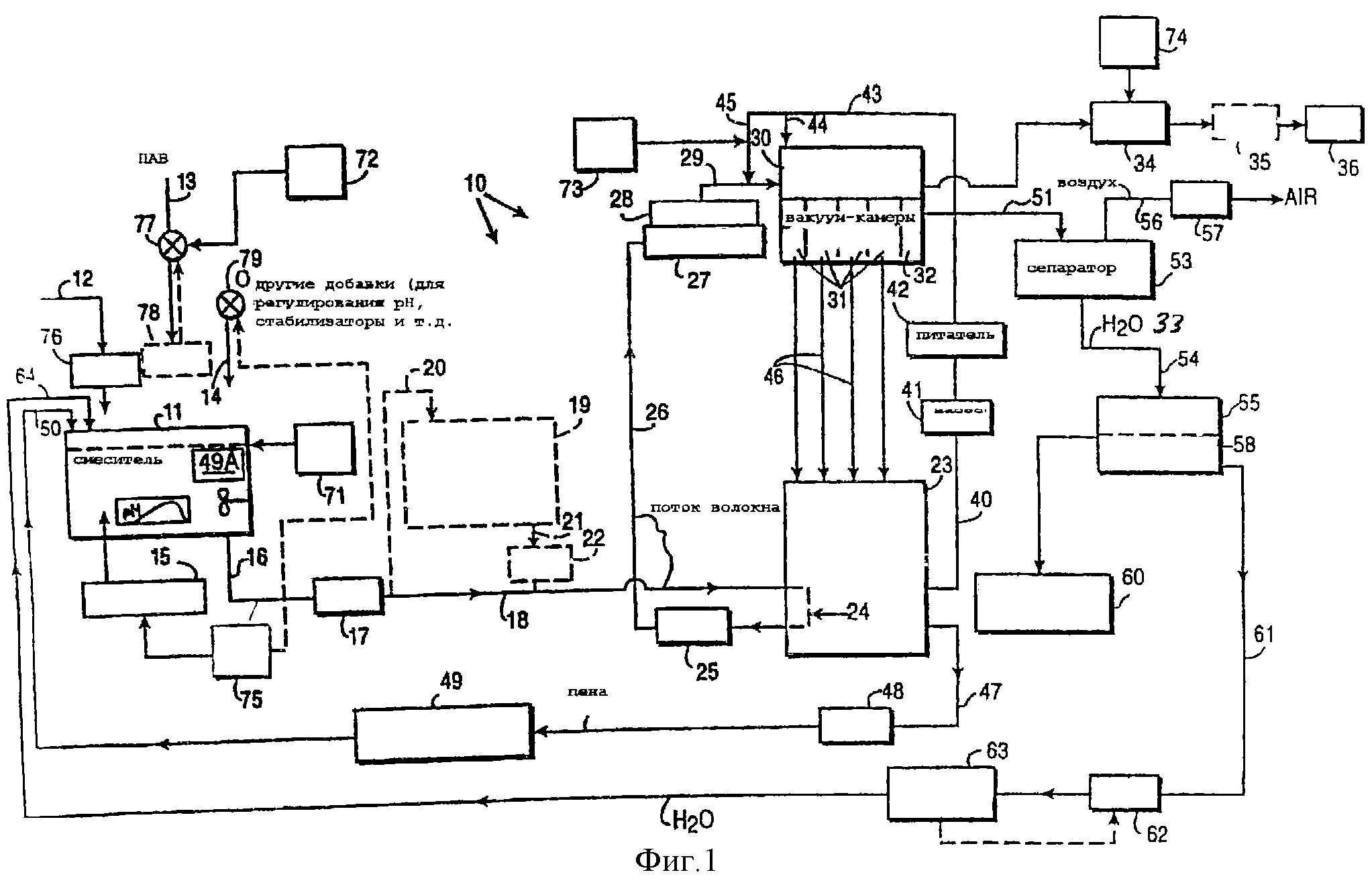

На Фиг. 1 представлена общая блок-схема

приведенной в качестве примера системы для осуществления процесса формования волокнистого холста из

пеноволокнистой массы, выполненной в соответствии с настоящим изобретением;

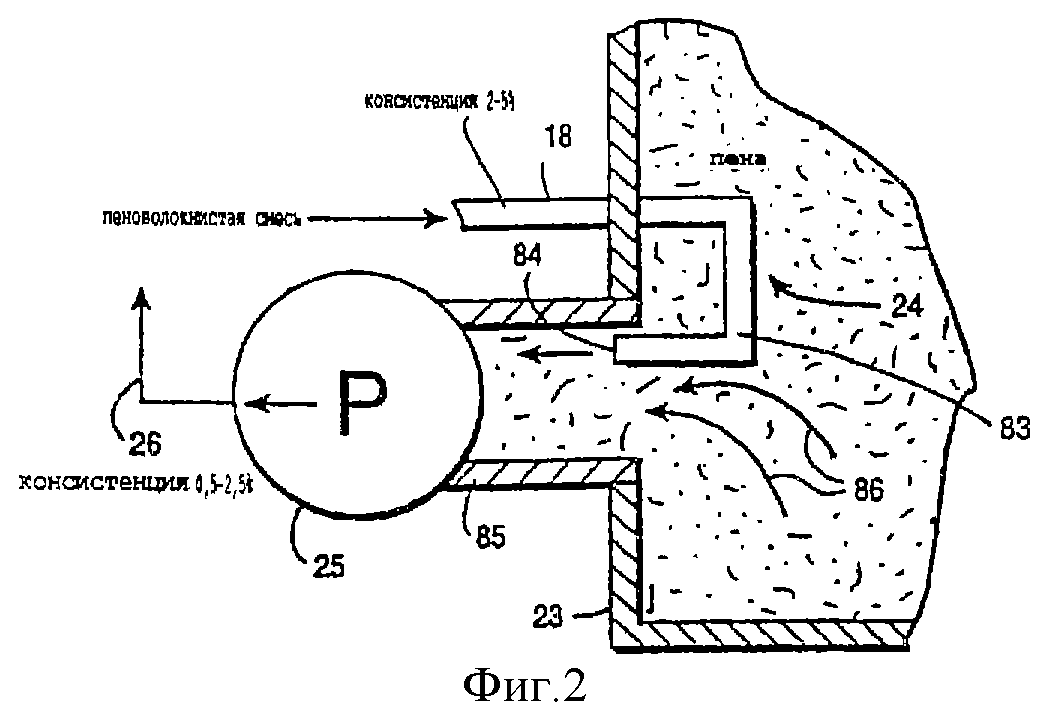

на Фиг. 2

- подробный схематический вид, частично в поперечном сечении, на котором показана подача пеноволокнистой

массы из смесительного резервуара к насосу, питающему коллектор и напорный ящик;

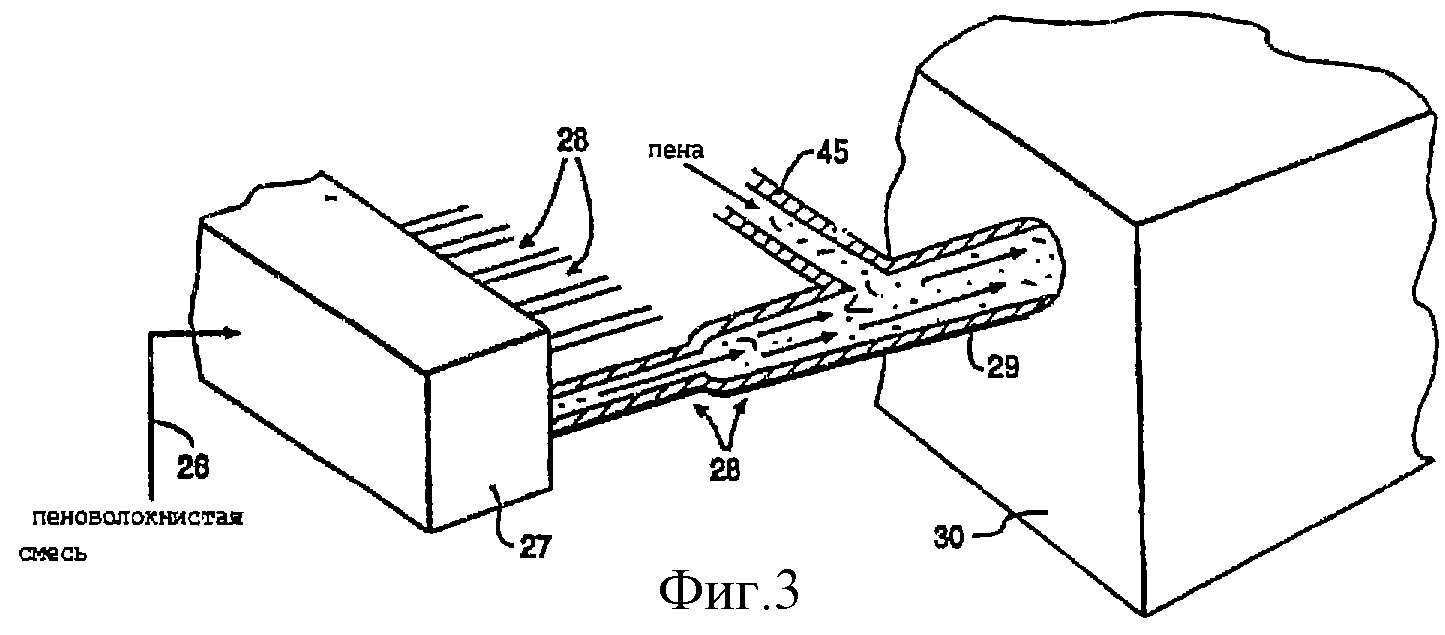

на

Фиг.3 - подробный схематический вид в изометрии, частично с вырывами, показывающий возможность добавления

самой по себе пены в трубу между коллектором и напорным ящиком;

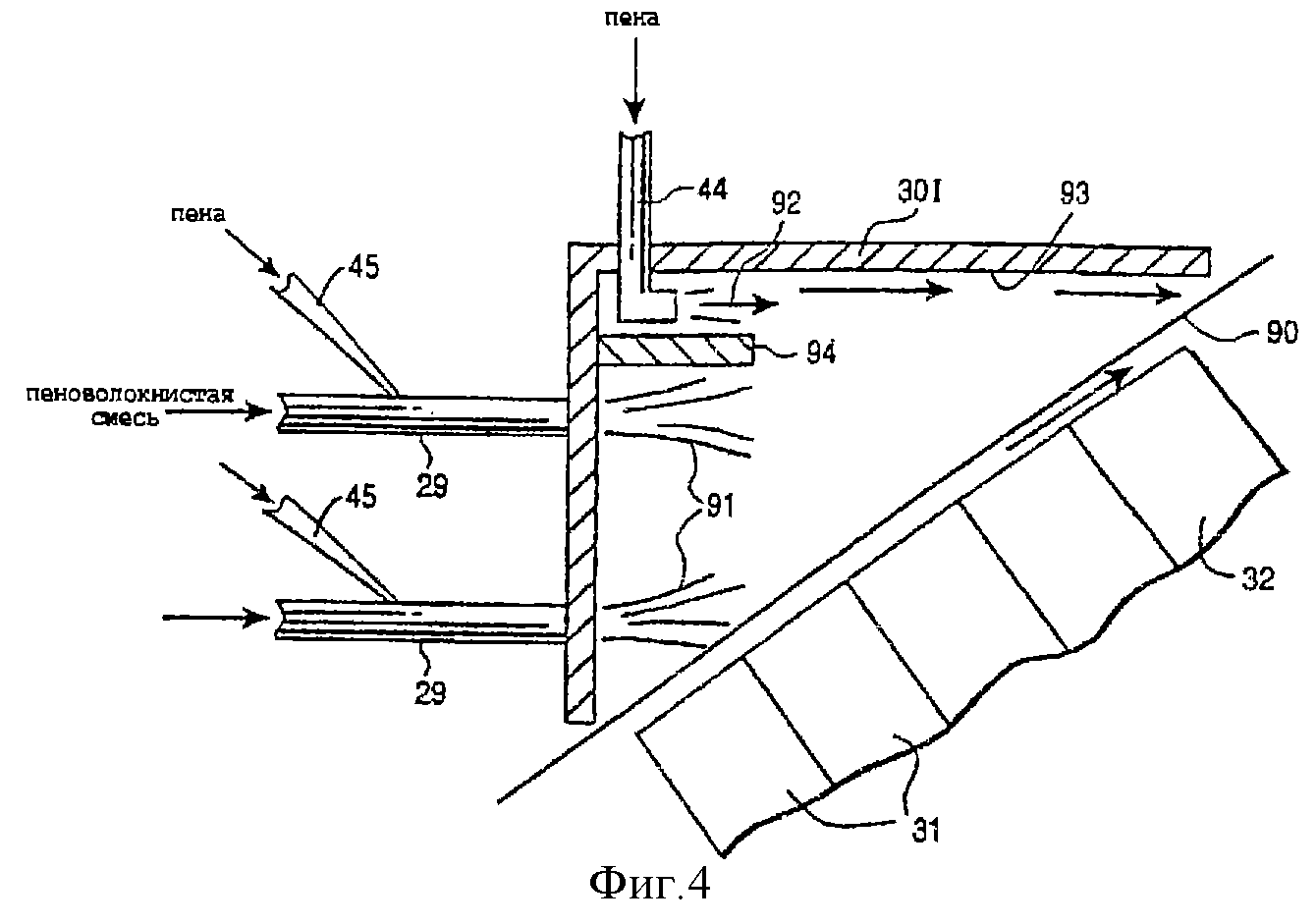

на Фиг.4 - вид сбоку,

частично в разрезе части, приведенного в качестве примера, холстообразователя с наклонным сеточным

транспортером, который может быть использован для осуществления процесса формования волокнистого

холста из пеноволокнистой массы;

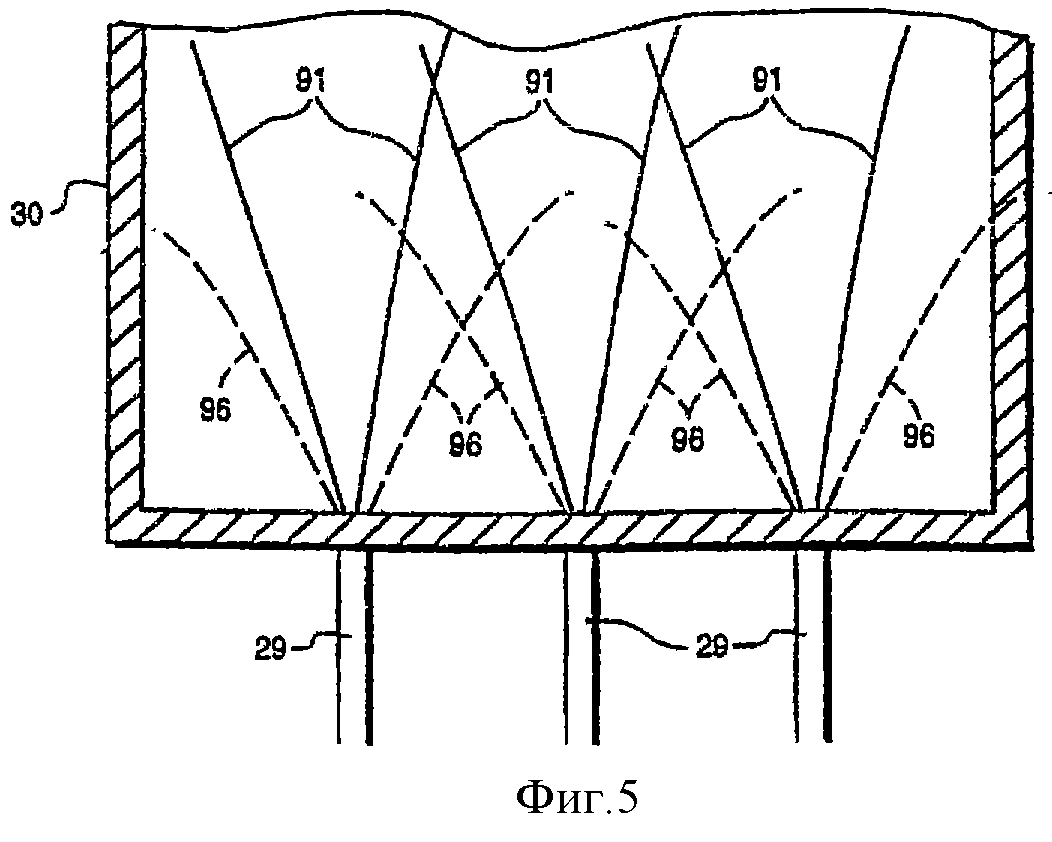

на Фиг.5 - схематическое представление, иллюстрирующее

эффект добавления пены в трубы, направленные от коллектора в напорный ящик;

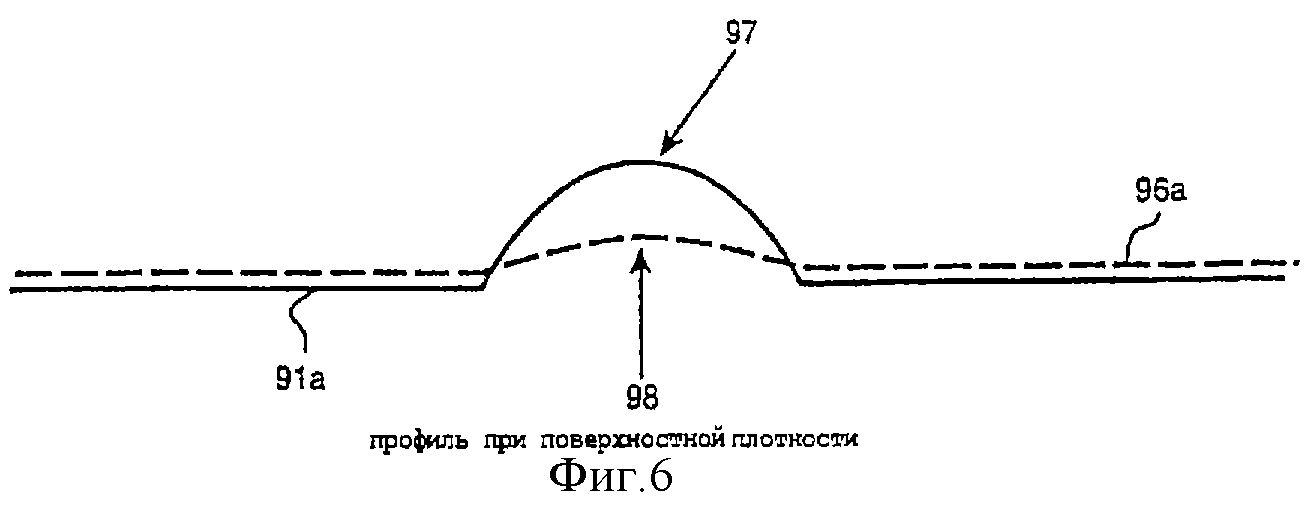

на Фиг.6

- схематическое представление поверхностной плотности волокнистого холста в напорном ящике,

представленной на Фиг.4 и 5, с добавлением пены и без ее добавления;

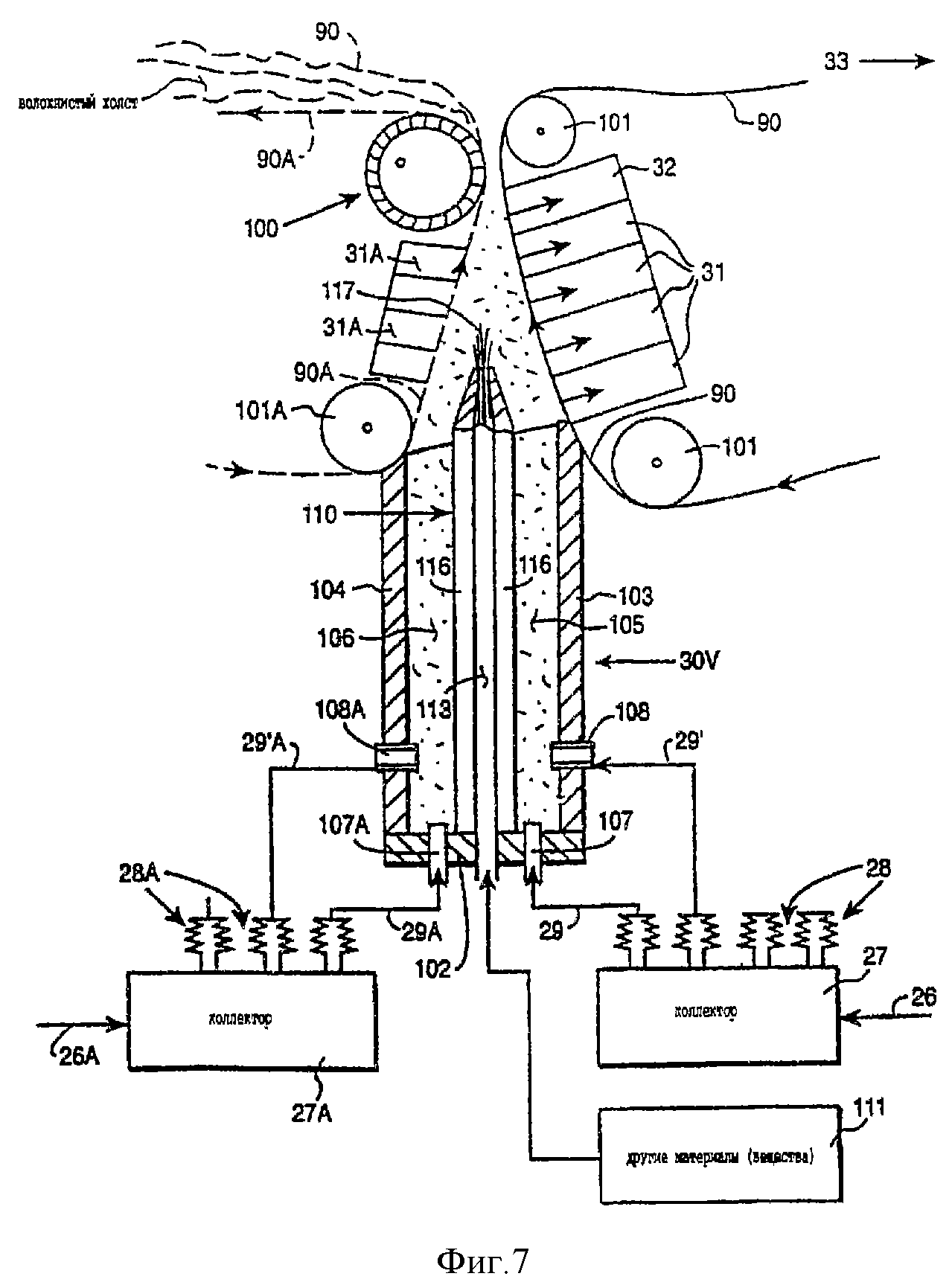

на Фиг.7 - схематический вид с

торца, частично в разрезе, примерного вертикального холстообразователя, который может быть

использован для осуществления процесса формования волокнистого холста из пеноволокнистой массы вместо

холстообразователя с наклонным сеточным транспортером, представленного на Фиг.4;

на Фиг.

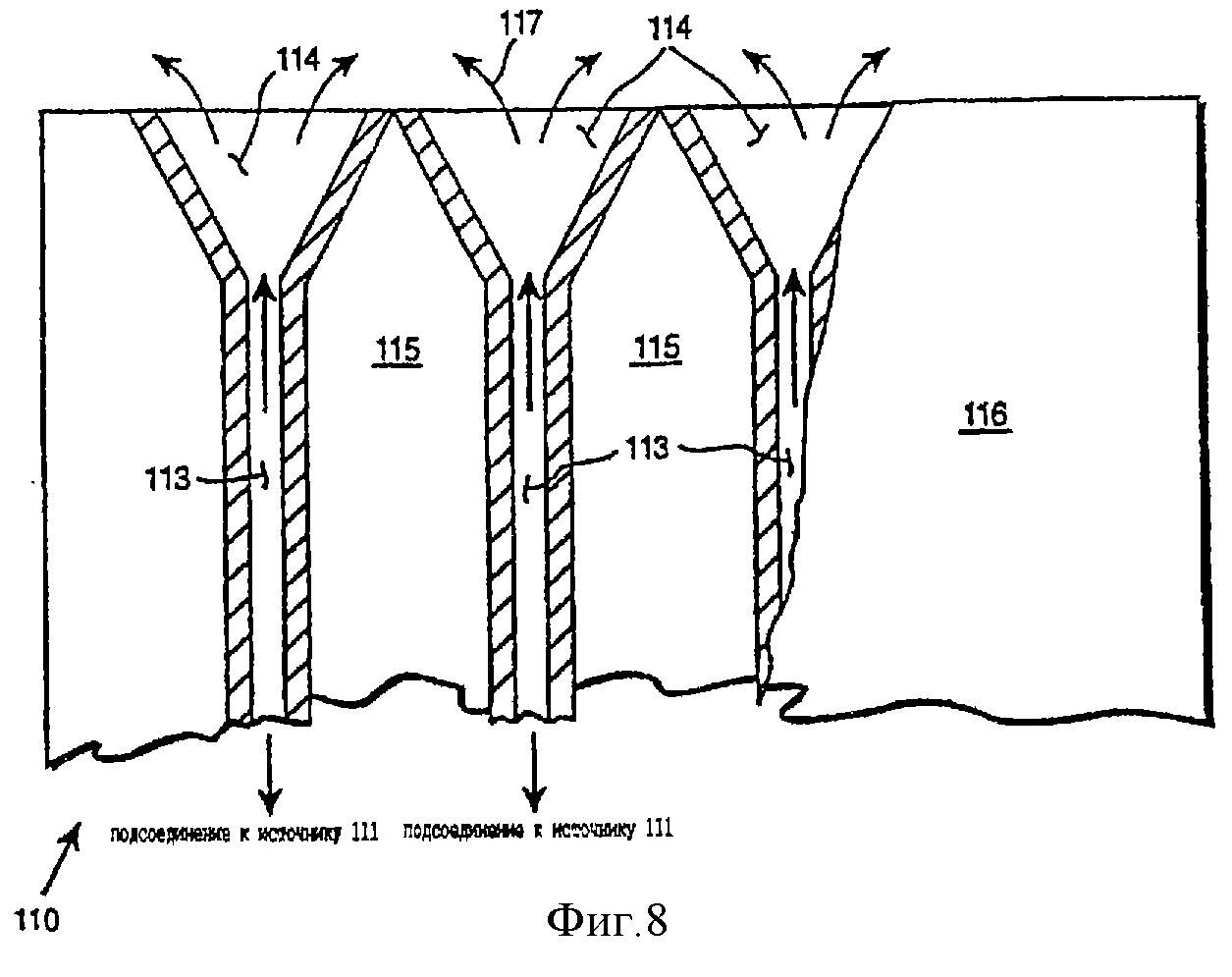

8 - вид с торца с частями компонентов с вырывами для большей ясности рисунка, на котором показаны

трубы в поперечном сечении устройства для подачи других материалов, расположенного в центре

устройства, представленного на Фиг.7;

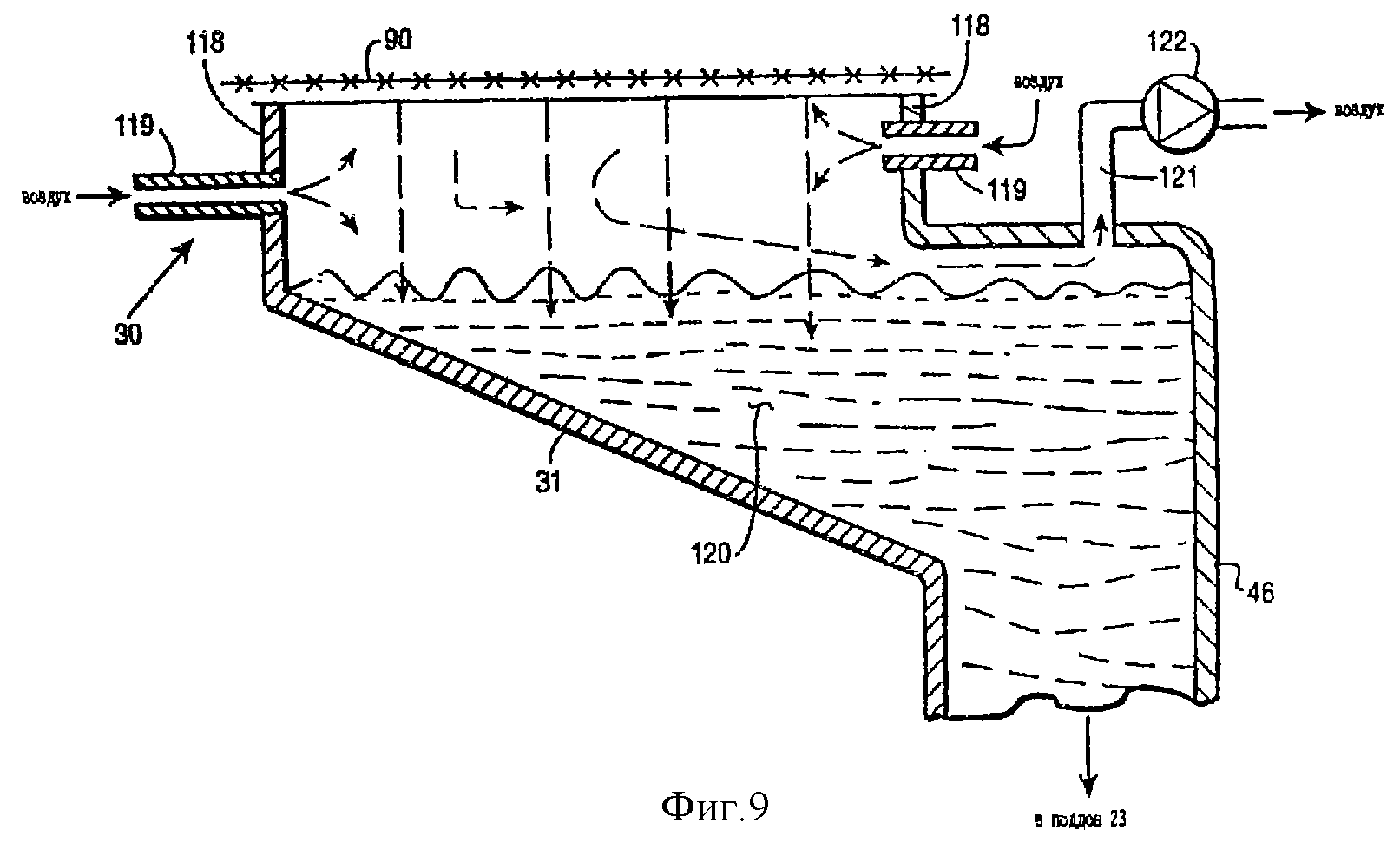

на Фиг. 9 - схематический вид с торца, частично в разрезе,

одной из вакуум-камер, используемых совместно с напорными ящиками/холстообразователями,

представленными на Фиг.4 или 7;

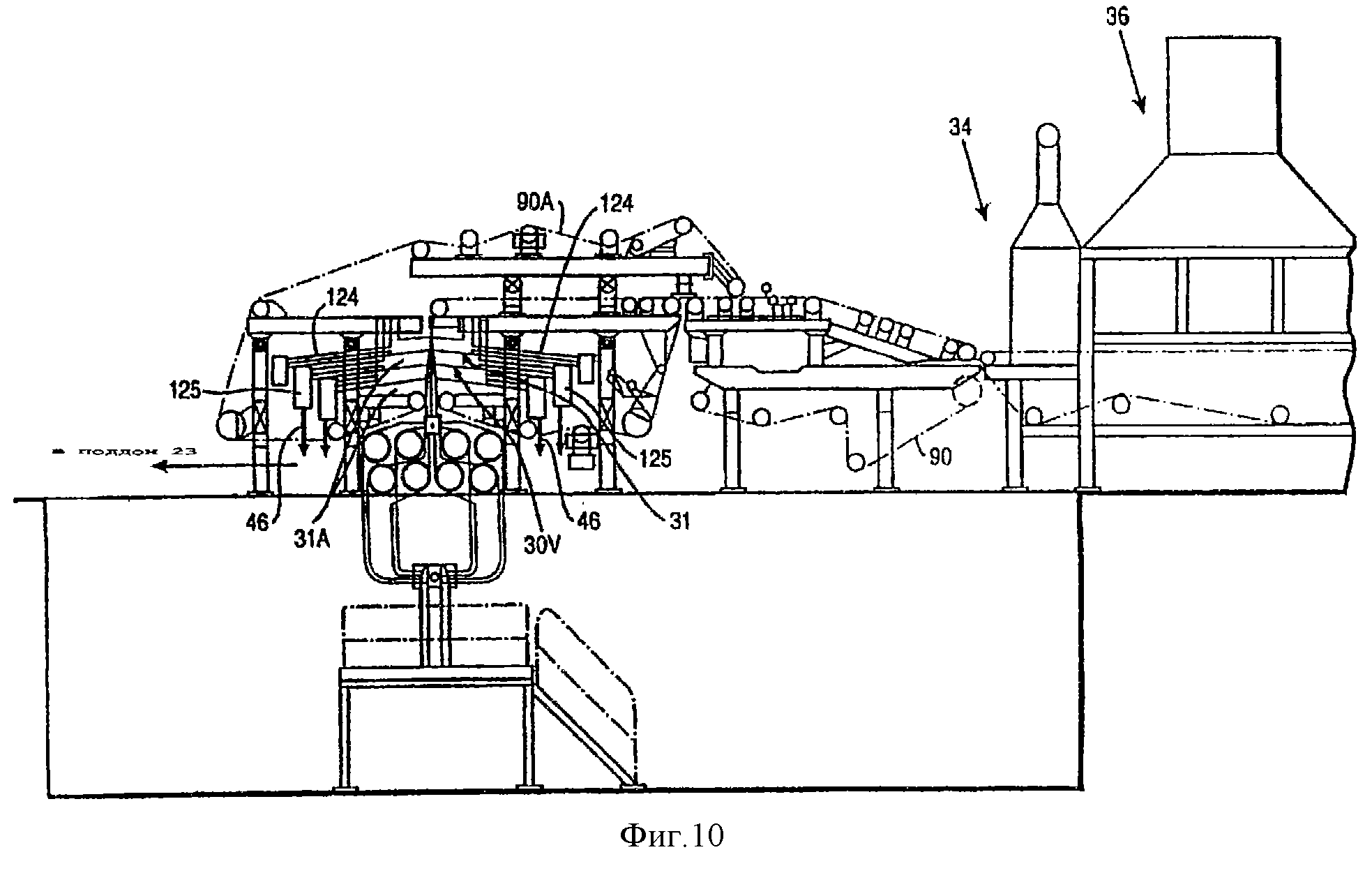

на Фиг.10 - вид сбоку холстообразователя, представленного на Фиг.7,

вместе с другими компонентами системы для осуществления процесса формования волокнистого

холста из пеноволокнистой массы;

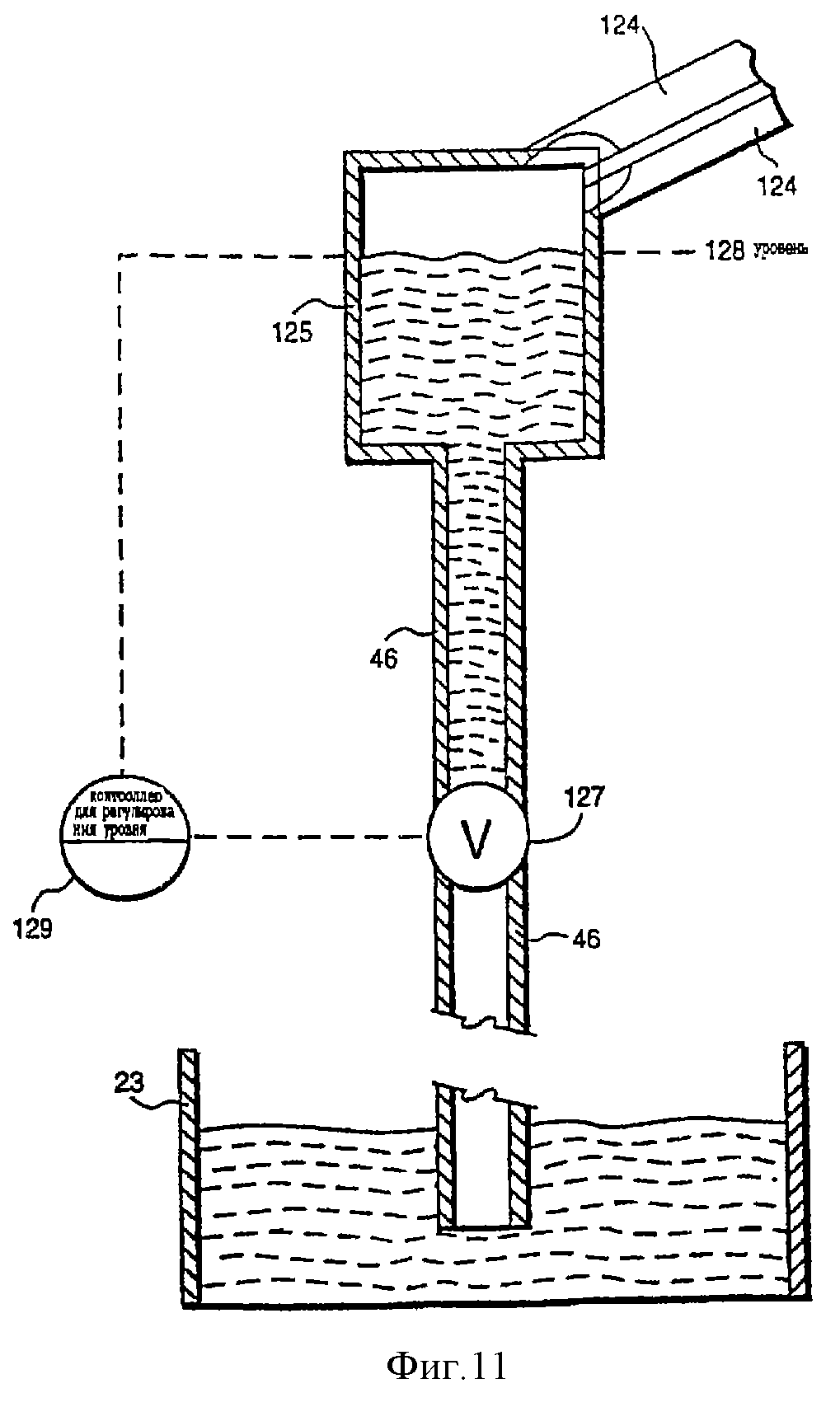

на Фиг.11 - схематический вид, на котором показан вариант

осуществления компонентов линии, представленной на Фиг.10, с устройством для возврата пены из

вакуум-камер в поддон под сеточным транспортером;

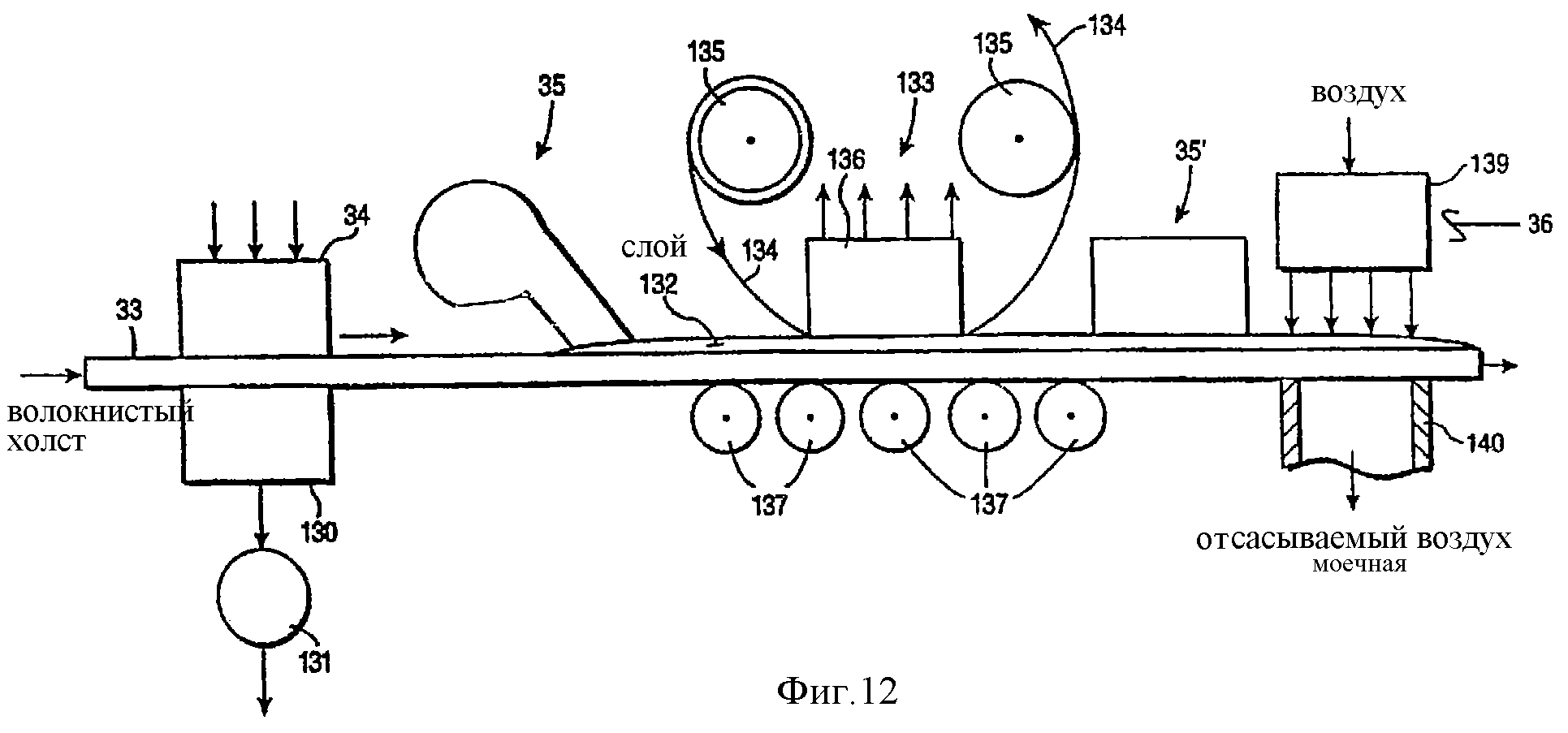

на Фиг. 12 - схематический вид сбоку, на

котором в качестве примера показана технологическая схема обработки волокнистого холста,

сформованного с помощью устройства, представленного на Фиг. 1, после его формования, включая промывку холста и

нанесение слоя материала с использованием простой установки для нанесения покрытия;

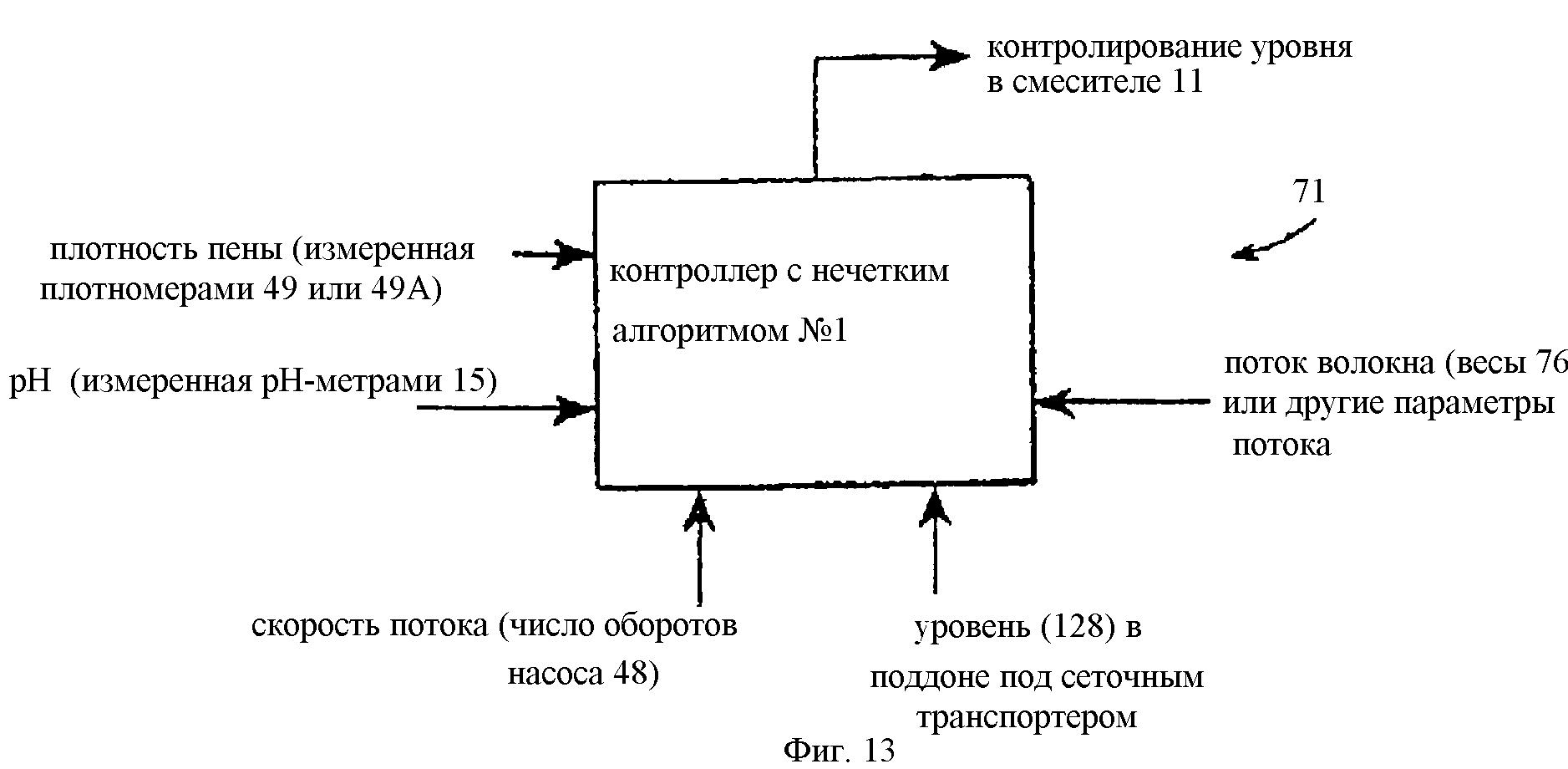

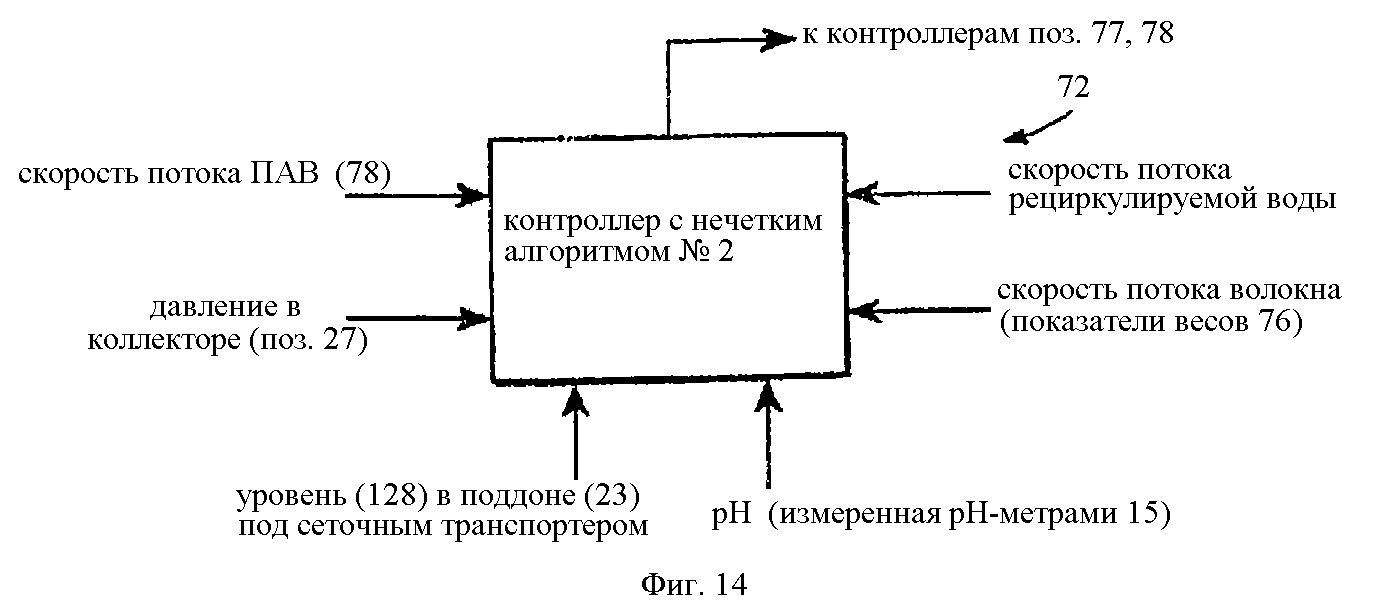

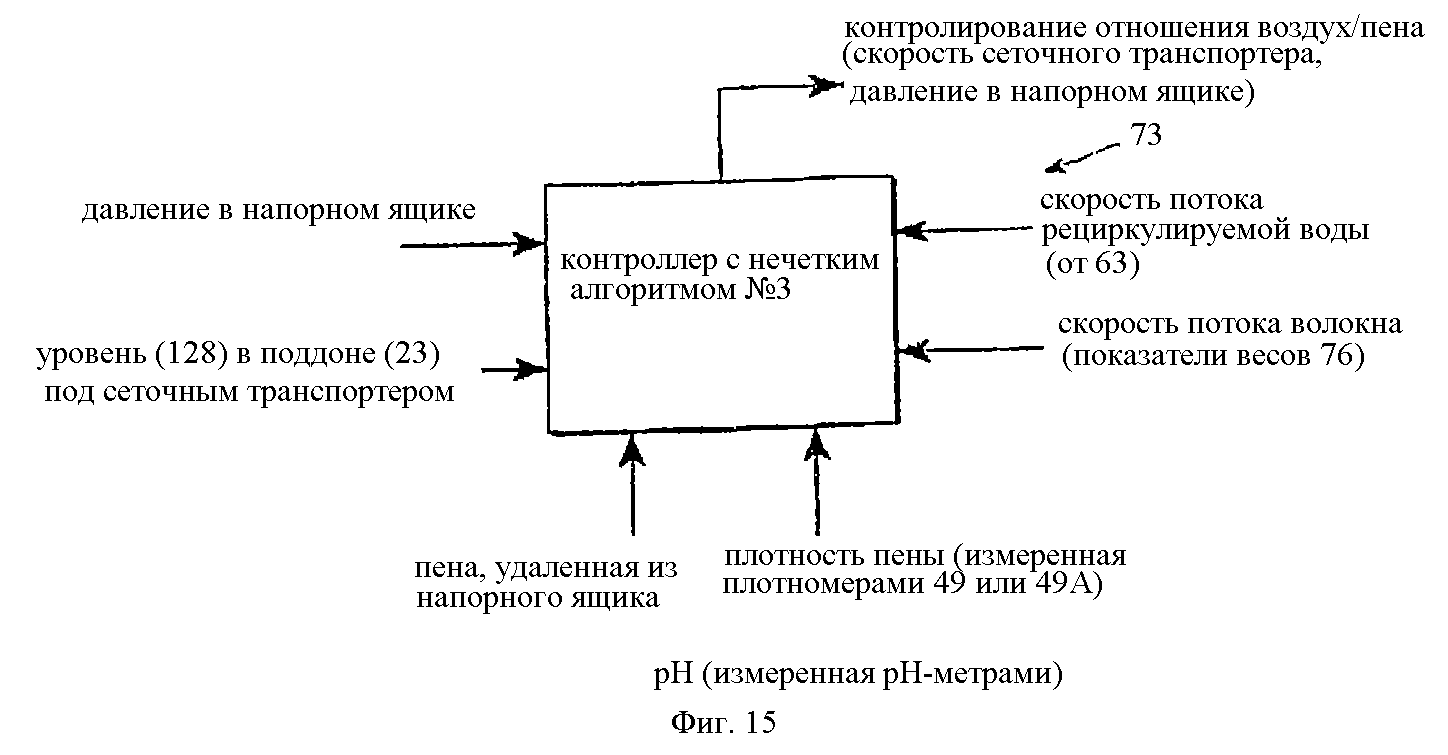

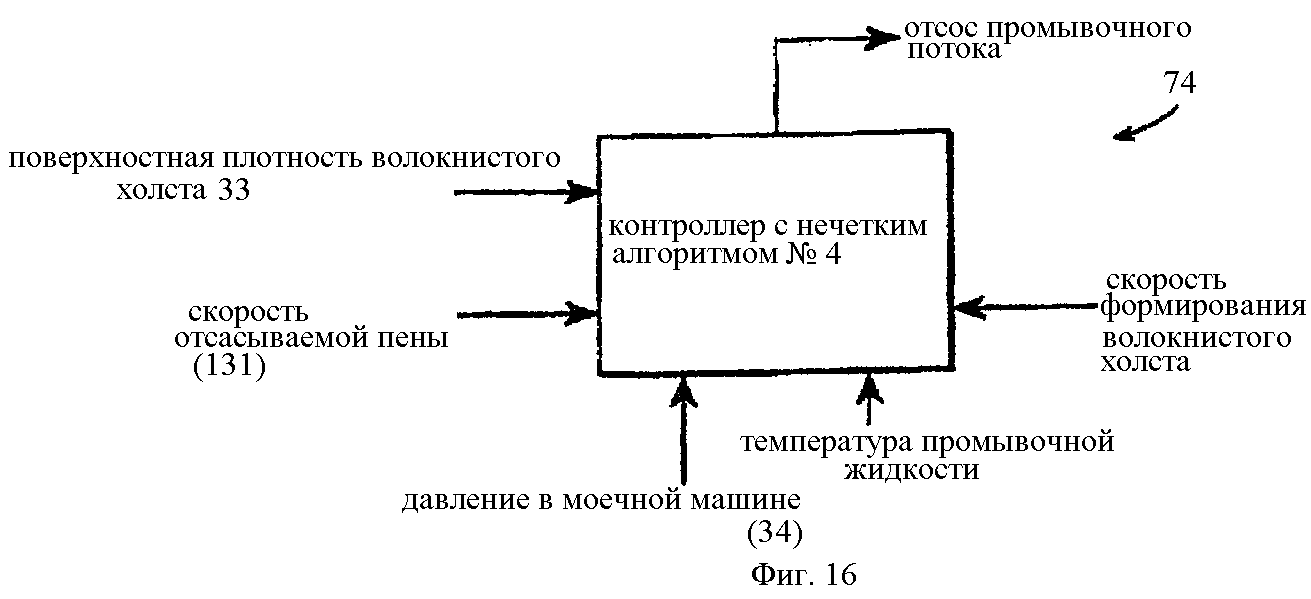

на Фиг.13-16 - блок-схемы различных входных параметров и контролируемых функций контроллеров с нечетким

алгоритмом системы, представленной на Фиг.1;

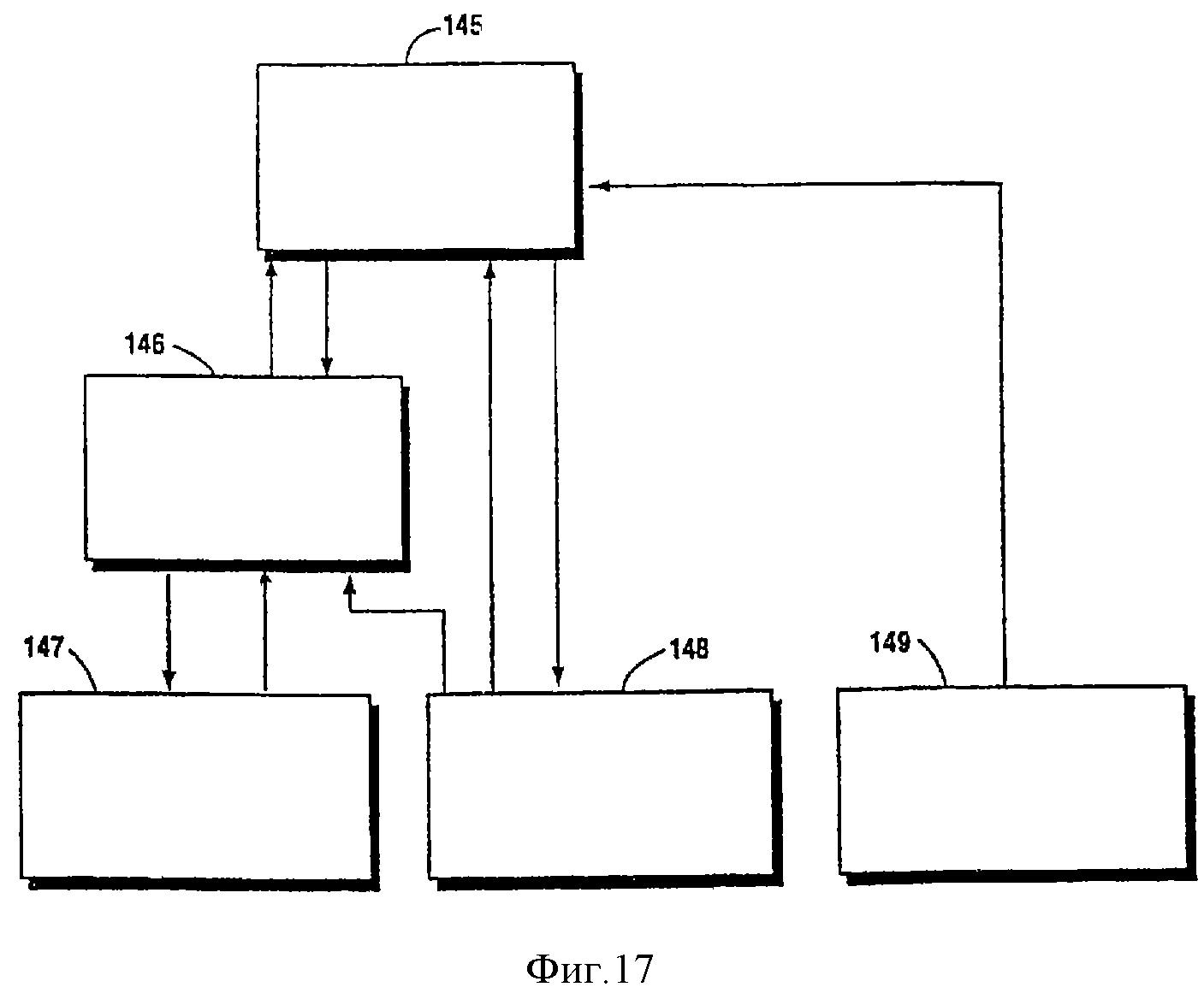

на Фиг. 17 - блок-схема соединений

между системой управления с нечеткой логикой, нейронной сетью управления и многопараметрической системой

управления, которые могут быть использованы в соответствии с настоящим изобретением;

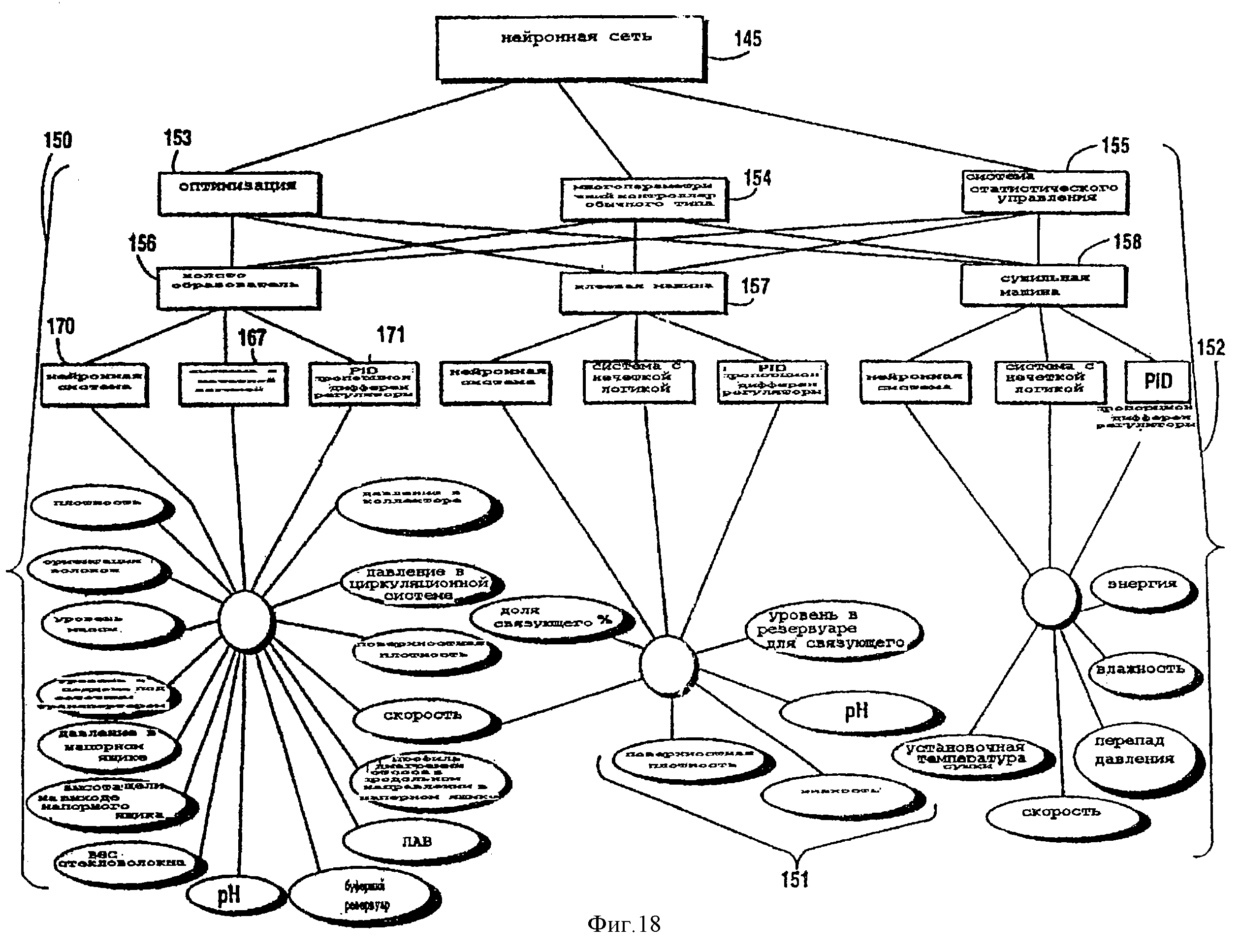

на Фиг. 18 - более подробная, чем представленная на Фиг.17, блок-схема системы управления, на которой

показаны различные системы и параметры, которые можно контролировать, и входные параметры,

вводимые в системы контроля, выполненная в соответствии с настоящим изобретением;

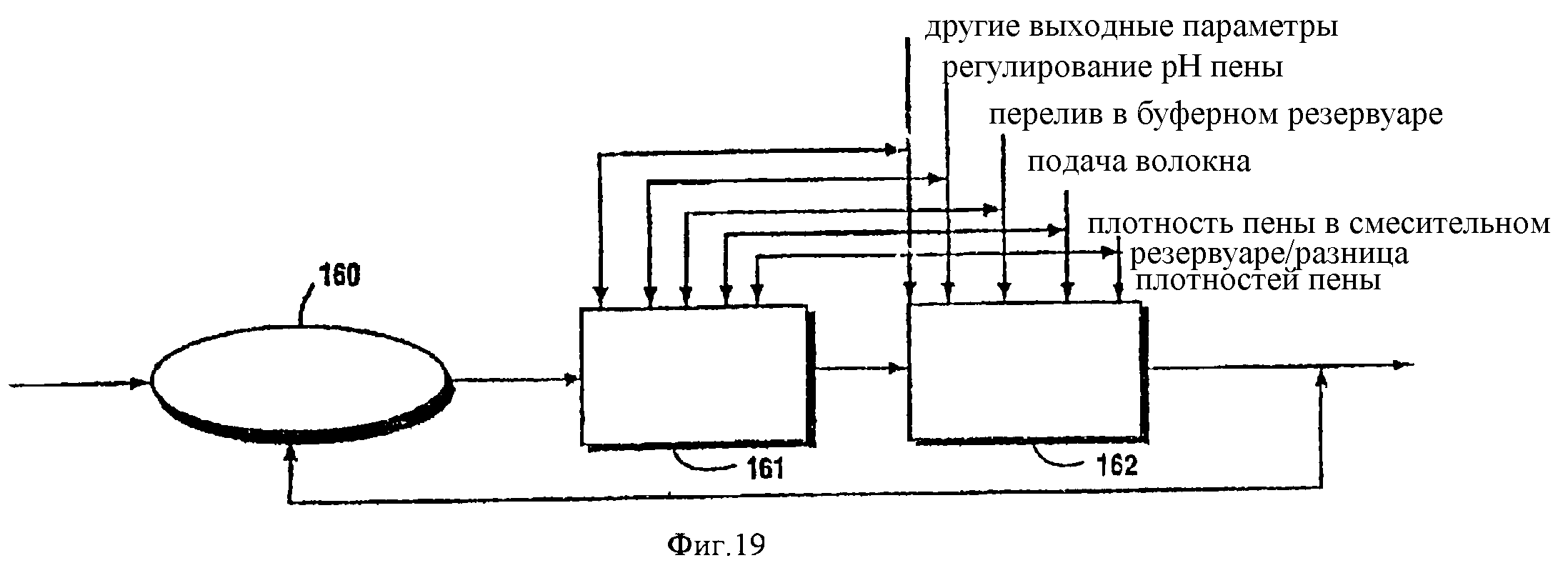

на Фиг.19

- блок-схема, на которой показано использование системы управления с нечеткой логикой для

определения разницы между желаемой плотностью и измеренной плотностью пены, используемой в процессе формования

волокнистого холста из пеноволокнистой массы в соответствии с изобретением;

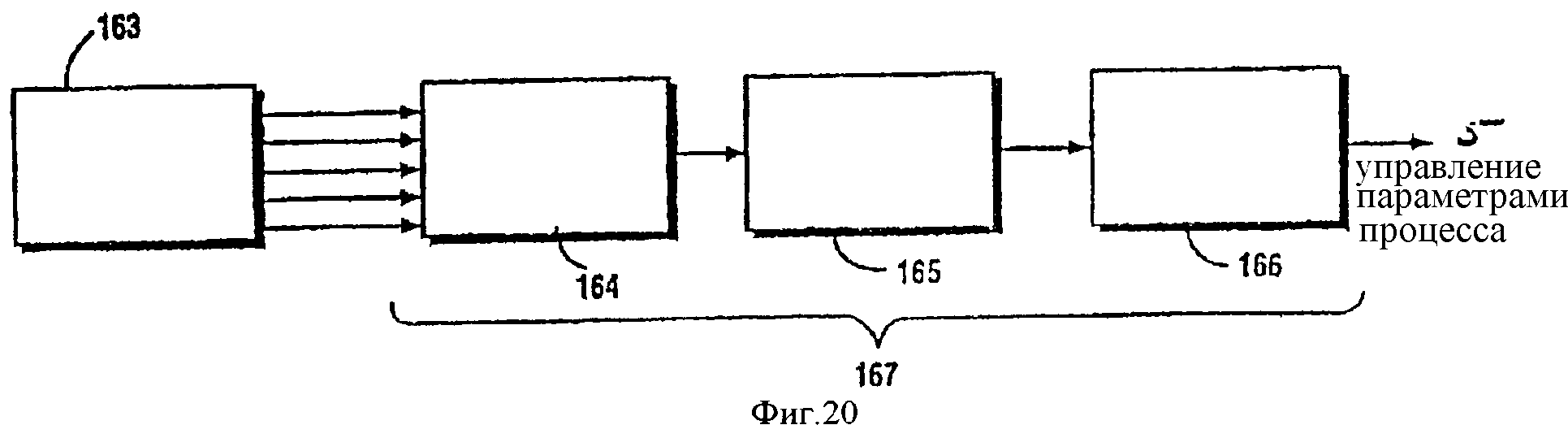

на

Фиг. 20 - другая блок-схема, на которой показана система контролирования плотности пены с использованием

контроллера с нечетким алгоритмом;

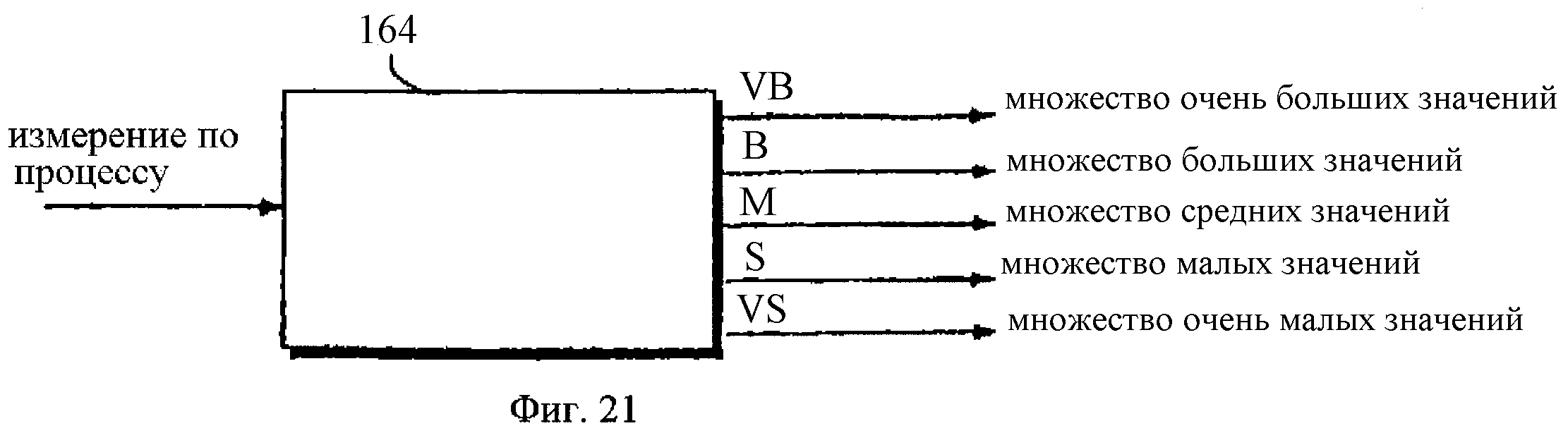

на Фиг. 21 - блок-схема преобразования параметров

измерений в группу нечетких множеств "фазификация";

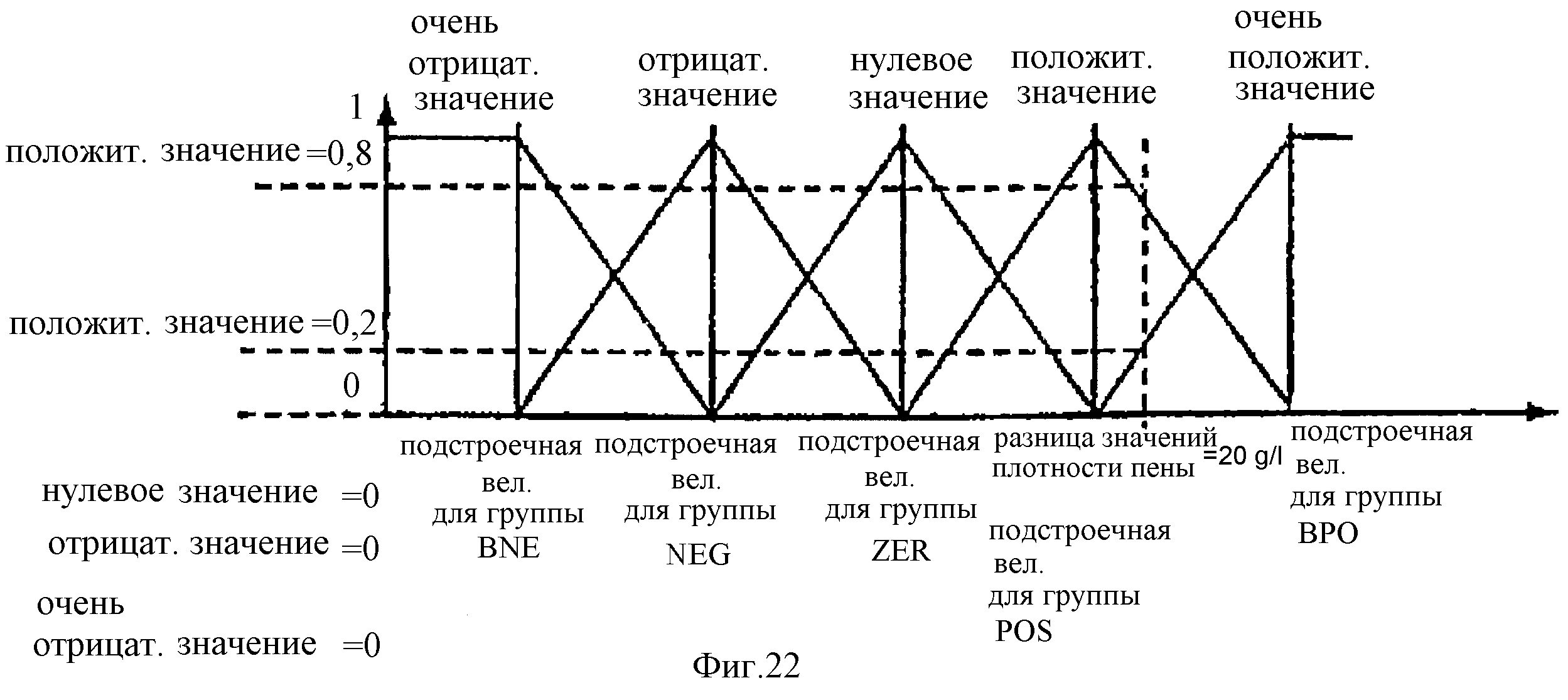

на Фиг. 22 - графическое представление,

иллюстрирующее примерное преобразование измеренных значений плотности пены в группу нечетких

множеств;

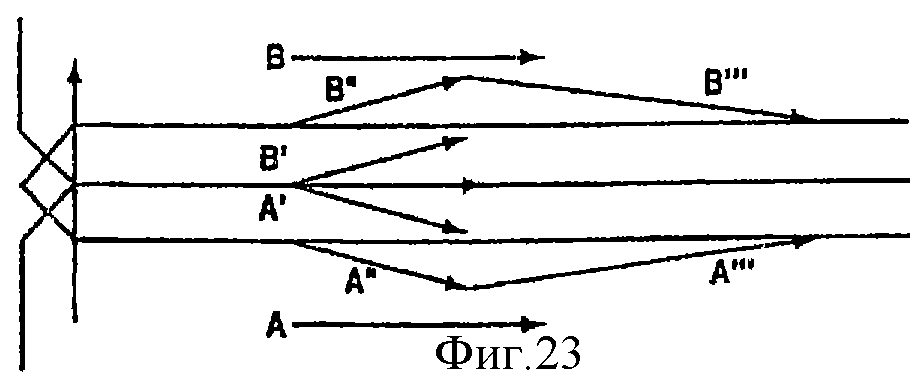

на Фиг.23 - схема, иллюстрирующая принцип действия "базы правил", используемый при

преобразовании параметров измерений в группу нечетких множеств;

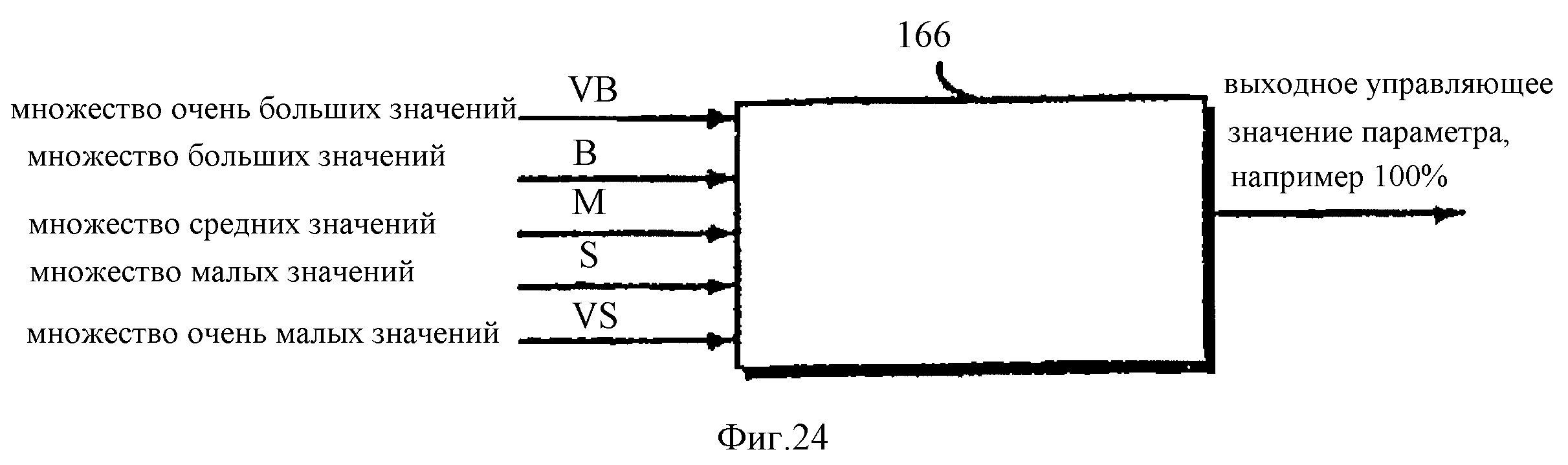

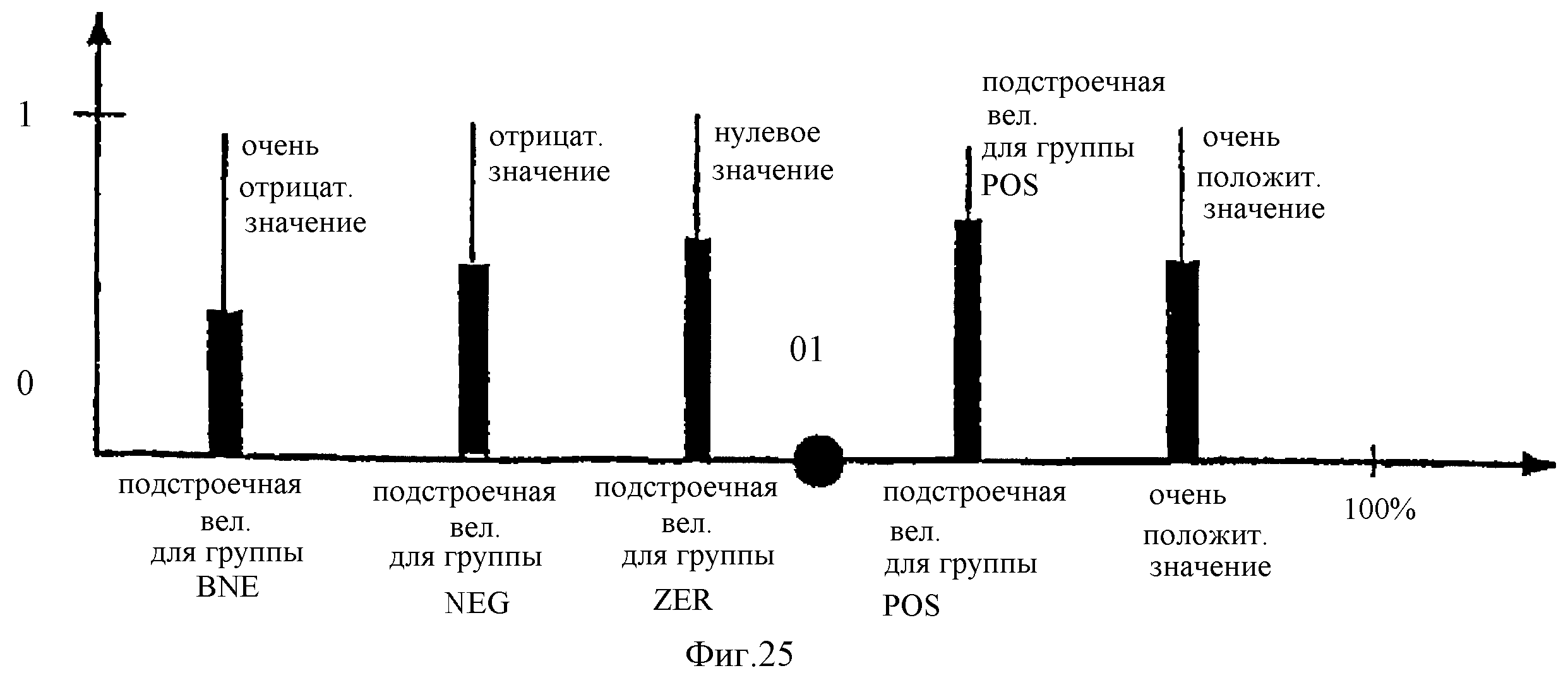

на Фиг.24 - блок-схема,

подобная изображенной на Фиг.21, только иллюстрирующая принцип "дефазификации";

на Фиг.25

- схематическое представление примера алгоритма "дефазификации".

Подробное описание

иллюстраций

Приведенная в качестве примера система по изготовлению матов или волокнистых

холстов из целлюлозных и синтетических волокон в соответствии со способом формования волокнистого

холста из пеноволокнистой массы согласно изобретению показана схематически на Фиг.1 и обозначена поз.

10. Система содержит смесительный резервуар или пульпер 11, снабженный впуском 12 для подачи

волокна, впуском 13 для подачи поверхностно-активного вещества (ПАВ) и впуском 14 для подачи других добавок,

например химических соединений для регулирования рН, например карбоната калия или кислот,

стабилизаторов и т.д. Природа волокон, ПАВ и добавок в виде макрочастиц не играет существенной роли и их

можно варьировать в широких пределах в зависимости от точных характеристик вырабатываемой

продукции (включая ее поверхностную плотность). Желательно использовать ПАВ, которые могут быть достаточно

легко вымыты, так как ПАВ приводят к снижению поверхностного натяжения готового волокнистого

холста, если они остаются в волокнистом холсте, в частности это относится к продукции фирмы Weyerhaeuser,

упоминаемой ниже, для которой это является нежелательным свойством.

Смесительный резервуар 11 сам по себе является совершенно обычным резервуаром такого же типа, что и резервуар, который используют в качестве смесителя в обычном бумагоделательном производстве при осуществлении процесса осаждения волокнистого слоя из водно-волокнистой массы. Единственным отличием является то, что боковые стенки смесительного резервуара 11 выступают вверх в три раза выше в сравнении с резервуаром, предназначенным для водно-волокнистой массы, так как пена имеет плотность, приблизительно составляющую одну треть плотности воды. Скорость и конфигурация мешалки обычного механического миксера в смесительном резервуаре 11 можно варьировать в зависимости от конкретных свойств вырабатываемой продукции, но эти параметры не являются существенными, и можно использовать широкий диапазон различных компонентов и переменных параметров. Тормозящие средства также могут быть устроены на стенках. На дне смесительного резервуара 11 устроен вихреобразователь, через который сливают пену, но вихрь не виден, при производстве пуска, так как смесительный резервуар 11 заполнен пеной и волокном.

В смесительном резервуаре 11 также предпочтительно установлено большое количество рН-метров 15 для измерения рН в ряде различных точек. рН оказывает влияние на поверхностное натяжение, и поэтому кислотность необходимо точно определять. рН-метры 15 поверяют ежедневно.

При первоначальном пуске воду с волокном добавляют по трубопроводу 12, ПАВ - по трубопроводу 13, а другие добавки - по трубопроводу 14; однако, как только процесс начат, добавочной воды не требуется, и, главным образом, осуществляют поддерживание пены в смесительном резервуаре 11, не только пенообразование.

Пеноволокнистую массу выпускают через дно смесительного резервуара 11, через вихреобразователь, по трубопроводу 16 под воздействием насоса 17. Насос 17, как и все другие насосы в системе 10, предпочтительно является дегазирующим центробежным насосом. Пена, выходящая из насоса 17, поступает по трубопроводу 18 к последующим устройствам.

На Фиг.1 показан устанавливаемый по выбору резервный, или буферный, резервуар 19, показанный пунктирными линиями. Резервный, или буферный, резервуар 19 не является обязательным, но может быть желательным для обеспечения относительно равномерного распределения волокна в пене в случае, когда имеют место некоторые колебания, когда смесь подают в смесительный резервуар 11. Это означает, что буферный резервуар 19 (который достаточно мал, обычно его объем составляет всего порядка 5 м3) выполняет роль, более или менее сходную с "пеноуловителем" для выравнивания распределения волокна. Так как общее время перемещения от смесительного резервуара 11 к напорному ящику обычно составляет всего только 45 секунд при выполнении процесса в соответствии с изобретением, буферный резервуар 19, если его используют, обеспечивает запас времени для выравнивания колебаний в распределении волокна.

Когда используют буферный резервуар 19, пену подают насосом 17 по трубопроводу 20 в верхнюю часть буферного резервуара 19, а отводят снизу резервуара по трубопроводу 21 под воздействием насоса, предпочтительно центробежного насоса 22, а затем подают в трубопровод 18. Это означает, что, когда используют буферный резервуар 19, насос 17 не напрямую соединен с трубопроводом 18, а только через посредство буферного резервуара 19.

Трубопровод 18 направлен в поддон 23 под сеточным транспортером. Поддон 23 под сеточным транспортером сам по себе является обычной ванной, опять-таки такой же, как в обычной линии для осуществления процесса осаждения волокнистого холста из водно-волокнистой массы, но с более высокими боковыми стенками. Важно сделать поддон 23 под сеточным транспортером так, чтобы в нем не было "мертвых" углов и, следовательно, поддон 23 не должен быть слишком большой. Обычное устройство 24, с помощью которого можно направлять пеноволокнистую смесь в трубопровод 18 и к насосу 25 (который операционно присоединен вблизи дна поддона 23 под сеточным транспортером), будет описано ниже со ссылкой на Фиг.2. В любом случае пеноволокнистую смесь, вводимую устройством 24, насосом 25 транспортируют по трубопроводу 18, и дополнительное количество пены из поддона 23 под сеточным транспортером подают в трубопровод 26. Так как насосом 25 отсасывают достаточно большое количество пены из поддона 23, то обычно консистенция смеси в трубопроводе 26 значительно меньше, чем в трубопроводе 18. Консистенция смеси в трубопроводе 18 обычно составляет 2-5% твердого вещества (волокна), тогда как в трубопроводе 26 она обычно составляет 0,5-2,5%.

В поддоне 23 под сеточным транспортером не происходит существенного разделения пены по слоям с различной плотностью. Хотя происходит в минимальной степени увеличение плотности по направлению ко дну поддона, эта степень увеличения плотности обычно мала и не оказывает пагубного влияния на работу линии.

По трубопроводу 26 пеноволокнистую смесь подают в коллектор 21, который содержит пенообразующие форсунки 28, связанные с ним. Предпочтительно, форсунки 28 - которые являются обычными пенообразующими форсунками (которыми сильно перемешивают пену), описанными в патентах 3716449 и 3871952 - установлены на коллекторе 27, причем большое количество форсунок 28 установлено на коллекторе 27. От каждой форсунки 28 отходит труба 29, которая направлена в напорный ящик 30 холстообразователя, через который перемещают обычный сеточный транспортер (перфорированный элемент) (или транспортеры).

Напорный ящик 30 содержит множество вакуум-камер (обычно три - пять) 31, посредством которых отсасывают пену с противоположной стороны сеточного транспортера со стороны ввода пеноволокнистой смеси, и последнюю отделительную камеру 32, которая расположена на выходе из зоны формования волокнистого холста 33 из напорного ящика 30. Количество вакуум-камер 31, располагаемых в зоне формовочного стола для управления дренажом, увеличивают при изготовлении более плотной продукции или при работе с более высокой скоростью. Сформованный волокнистый холст 33, который обычно имеет консистенцию твердых частиц около 40-60% (например, около 50%), предпочтительно подвергают промывке, как схематически показано в виде стадии промывки 34 на Фиг.1. Стадия промывки 34 предназначена для удаления ПАВ. Благодаря высокой консистенции холста 33 требуется минимальное количество сушильного оборудования.

Холст 33 после моечной машины пропускают через одну или большее количество по выбору установок 35 для нанесения покрытия и направляют в обычную сушильную машину 36. В обычной сушильной машине 36, когда синтетические волокна со структурой оболочка-сердечник (например, волокно Целлбонд) составляют часть холста 33, сушильную машину 34 используют на режиме, при котором температуру холста доводят до значения, превышающего температуру плавления материала оболочки (обычно полипропилена), в то время как материал сердечника (обычно полиэтилентерефталат (PET)) не расплавляется. Например, когда используют волокно Целлбонд в холсте 33, температура в сушильной машине обычно составляет около 130oС или несколько выше, и эта температура равна или несколько превышает температуру плавления оболочки волокна, но значительно ниже температуры плавления сердечника волокна, которая составляет около 250oС. Таким образом осуществляют процесс скрепления холста за счет материала оболочки волокна, но целостность изделия (обеспечиваемая сердечником волокна) не подвергают пагубному воздействию.

Хотя это не всегда необходимо, способом согласно изобретению предусмотрено добавление чистой пены в напорный ящик 30 или непосредственно рядом с ним для достижения ряда благоприятных целей. Как показано на Фиг.1, насосом, предпочтительно центробежным насосом, 41 отсасывают пену из поддона 23 под сеточным транспортером по трубопроводу 40. Пену по трубопроводу 40 подают в питатель 42, от которого затем распределяют пену по большому количеству различных трубопроводов 43, направленных в напорный ящик 30. Пену можно напускать, как показано линией 44, непосредственно под крышку напорного ящика 30 (в случае напорного ящика с наклонным сеточным транспортером) и/или по трубам 45 к трубопроводам 29 (или форсункам 28) для напуска пеноволокнистой смеси в напорный ящик 30. Подробно устройство для напуска пены будет описано со ссылкой на Фиг.3-6.

Вакуум-камерами 31 отсасывают пену, выходящую из напорного ящика 30, и направляют по трубопроводам 46 в поддон 23 сеточного транспортера. Обычно для этих целей не требуется использование насосов.

Значительное количество пены из поддона 23 под сеточным транспортером повторно направляют в смесительный резервуар 11. Пену направляют по трубопроводу 47 насосом, предпочтительно центробежным насосом, 48 и затем пропускают по трубопроводу 47 через обычное установленное в трубопроводе устройство 49 для измерения плотности (плотномер) для ввода (как показано схематически поз. 50) обратно в смесительный резервуар 11. Помимо измерения плотности пены в трубопроводе 47 с помощью плотномера 49 (как схематически показано на Фиг.1) одно или более измерительных устройств (например, плотномеров) 49А может быть установлено непосредственно в самом смесительном резервуаре 11.

Помимо рециркуляции пены также осуществляют рециркуляцию воды. Пену, удаленную из последней вакуум-камеры 32, направляют по трубопроводу 51 в обычный сепаратор 53, например, циклонный сепаратор. Сепаратором 53, например, вихревого действия, отделяют воздух и воду от пены, подаваемой в сепаратор 53, для получения воды с очень небольшим содержанием воздуха в ней. Отделенную воду направляют по трубопроводу 54 снизу от сепаратора 53 в резервуар 55 для воды. Воздух, отделенный сепаратором 53, направляют по трубопроводу 56 посредством вентилятора 57 сверху из сепаратора 53 и выбрасывают в атмосферу или используют в процессе горения, или обрабатывают каким-либо другим способом.

В резервуаре 55 для воды поддерживают уровень 58 жидкости путем некоторого слива жидкости в канализацию или для обработки, как схематически показано поз. 60 на Фиг.1. Воду также отбирают ниже уровня 58 из резервуара 55 для воды по трубопроводу 61 и под воздействием насоса, предпочтительно центробежного насоса, 62 подают по трубопроводу 61 через обычный измеритель скорости потока 63 (посредством которого управляют насосом 62). И, наконец, рециркулируемую воду подают, как показано схематически поз. 64 на Фиг.1, сверху в смесительный резервуар 11.

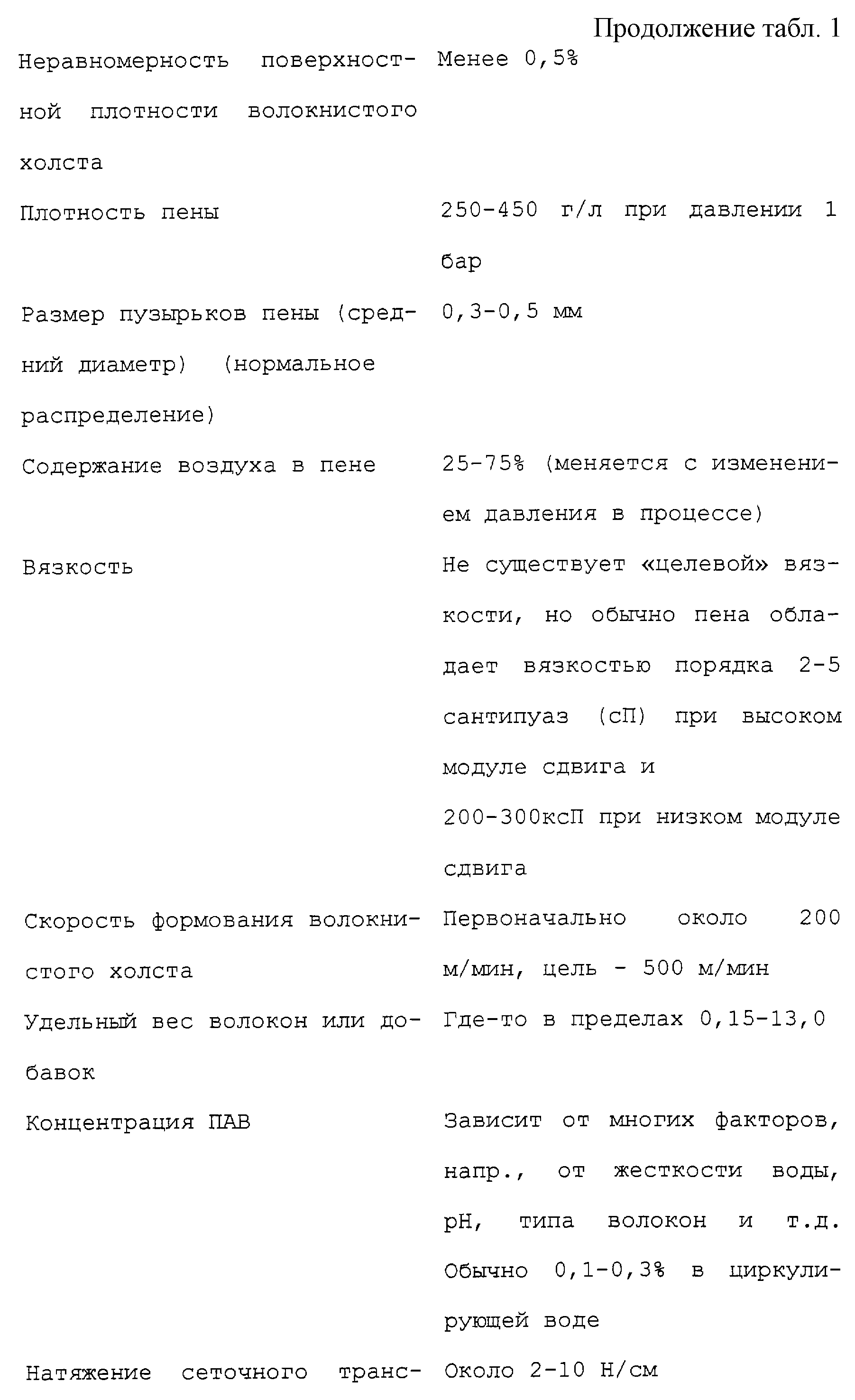

Типичные примерные скорости потоков составляют: 4000 л/мин пеноволокнистой массы в трубопроводе 18, 40000 л/мин пеноволокнистой массы в трубопроводе 26, 3500 л/мин пены в трубопроводе 47 и 500 л/мин пены в трубопроводе 51.

Система 10 также содержит ряд новых компонентов управления. Первым контроллером 71 с нечетким алгоритмом осуществляют управление уровнем пены в резервуаре 11. Вторым контроллером 72 с нечетким алгоритмом осуществляют управление добавлением ПАВ по трубопроводу 13. Третьим контроллером 73 с нечетким алгоритмом осуществляют управление формованием холста в зоне отлива напорного ящика 30. Четвертым контроллером 74 с нечетким алгоритмом осуществляют управление моечной машиной 34. Пятым контроллером 75 с нечетким алгоритмом осуществляют управление рН-метрами 15 и, возможно, контролируют подачу других добавок по трубопроводу 14 в смесительном резервуаре 11. Управление с использованием контроллеров с нечетким алгоритмом также применяют для регулирования содержания ПАВ и формования холста. Многопараметрическую систему управления и нейронную сеть управления (см. Фиг.18) также предпочтительно используют в качестве средств, налагаемых на другие системы управления. Многопараметрическую систему управления используют также для управления коэффициентом истечения при формовании волокнистого холста. Параметры можно изменять в зависимости от их влияния на требуемое регулирование процесса и конечные результаты.

Для повышения качества управления различными компонентами системы обычно устанавливают весы 76 на участке 12 подачи волокна, чтобы точно определять количество добавляемого волокна в единицу времени. Клапан 77, а также весы 78 могут быть установлены в трубопроводе 13 для регулирования подачи ПАВ. Клапан 79 может быть установлен в трубопроводе 14.

Систему 10 следует считать уникальной среди систем для производства нетканых материалов из пеноволокнистой массы, так как в ней практически отсутствуют клапаны, преднамеренно контактирующие с пеной в любой точке в процессе переработки, за возможным исключением клапанов, установленных в трубопроводе 46, которые будут описаны со ссылками на Фиг.11.

Кроме того, в ходе выполнения всего процесса, представленного на Фиг.10, пену поддерживают в состоянии относительно высокого модуля сдвига. Так как чем выше модуль сдвига, тем ниже вязкость, то желательно поддерживать пену при условии высокого модуля сдвига. Пеноволокнистая смесь ведет себя как псевдопластик, демонстрируя неньютоновское поведение.

Использование процесса осаждения холста из пеноволокнистой смеси позволяет достичь ряда преимуществ в сравнении с процессом осаждения из водно-волокнистой смеси, особенно при изготовлении материалов, обладающих высокой степенью поглощения. Помимо пониженной потребности в сушке, благодаря высокой консистенции волокнистого холста 33, процесс с использованием пены позволяет обеспечить равномерное распределение практически любых видов волокон или частиц (без чрезмерного "оседания" частиц высокой плотности. В то время как частицы с низкой плотностью "оседают" в какой-то мере - они вообще не оседают в воде) в массе (и, в конечном счете, в волокнистом холсте), благодаря тому, что волокна или частицы обладают удельным весом в пределах 0,15-13,0. Процесс осаждения из пены также позволяет осуществлять формование волокнистых холстов с поверхностной плотностью, которую можно изменять в широком диапазоне, и получать материал с повышенной равномерностью и большей объемностью в сравнении с материалом, изготавливаемым при использовании формования волокнистого холста из водно-волокнистой смеси, и обладающий очень высокой равномерностью. Может быть установлено множество напорных ящиков последовательно или можно изготавливать два слоя одновременно внутри напорного ящика с двумя сеточными транспортерами, и/или можно использовать простые установки 35 для нанесения дополнительных слоев (как покрытие) при большой простоте процесса.

Подробное описание компонентов системы, представленной на Фиг.1, если они чем-либо отличаются от полностью известного оборудования, приведено ниже со ссылками на Фиг.2-16.

На Фиг.2 показан процесс подачи пеноволокнистой смеси и пены в насос 25, соединенный с поддоном 23 сеточного транспортера. Устройство 24 известно по ранее осуществленному фирмой Wiggins Teape процессу, в котором резко изменяют направление движения пеноволокнистой смеси, подаваемой по трубопроводу 18, как показано на Фиг.2, путем использования изогнутой трубы 83 так, что из ее открытого конца 84 пеноволокнистая смесь выходит прямо во входной канал насоса 25. Пена из поддона 23 под сеточным транспортером также заходит во входной канал 85, как показано стрелкой 86. Работой насоса 48 управляют с помощью системы управления с нечетким алгоритмом; регулируют уровень в поддоне 23 под сеточным транспортером.

В тех случаях, когда волокно, которое требуется использовать при приготовлении пены, достаточно длинное (т.е. порядка нескольких дюймов), то вместо того, чтобы направлять трубопровод 18 во всасывающий канал 85 насоса 25 (см. Фиг. 2), трубопровод 18 врезают в трубопровод 26 ниже по ходу продукта от насоса 25. В этом случае насос 17 должен, конечно, создавать более высокое давление, чем было бы необходимо в любом другом случае, чтобы обеспечивать достаточное давление, для обеспечения возможности прохождения потока из трубопровода 18 в трубопровод 26, несмотря на давление в трубопроводе 26, создаваемое насосом 25.

На Фиг. 3 показаны детали одной формы нового дополнительного устройства для подачи пены, составляющего отличительную особенность процесса Алстрома. На Фиг.3 показано, как пену, саму по себе, из трубопровода 45 подают в пеноволокнистую смесь в трубе 29 непосредственно перед напорным ящиком 30. Другими словами, пену в чистом виде добавляют в пеноволокнистую смесь, поступающую из коллектора 27 через форсунки 28. Когда используют трубопроводы 45 для инжекции, нет необходимости в том, чтобы инжектировать пену по всем трубкам 29, достаточно того количества из них, чтобы достичь требуемого результата.

На Фиг.4 показан приведенный в качестве примера холстообразователь с наклонным сеточным транспортером и его напорным ящиком 30I, в котором используют два различных вида инжекции пены (одна из которых показана на Фиг.3 и плюс еще другая форма). В напорном ящике 30I на Фиг.4 обычный наклонный сеточный транспортер 90 для формования волокнистого холста перемещают в направлении, показанном стрелкой, и средством 45 для инжекции пены пеноволокнистую смесь диспергируют в напорном ящике 30I, напуская из трубок 29, в общем так, как показано на Фиг.4. Пену также напускают в напорный ящик 30I по трубкам 44 так, что потоки пены движутся в общем в направлении, указанном стрелкой 92 на Фиг.4. Именно поток пены в направлении стрелки 92 движется вдоль дна крышки 93 напорного ящика 30I. В напорном ящике 30I может быть установлена стенка 94 для обеспечения первоначального потока пены в направлении стрелки 92 из каждой из множества трубок 44.

Пена, подаваемая по трубкам 44, предназначена для того, чтобы обеспечивать меньший сдвиг волокон в напорном ящике 30I, благодаря чему предотвращают возможность сдвига между волокнами и крышкой 93 напорного ящика 30I приводить к повороту волокон и ориентированию их в одном направлении, т.е. в направлении движения сеточного транспортера 90. Согласно основным принципам динамики потока, если пеноволокнистая смесь движется вдоль крышки 93, то у пограничного слоя возникают нарушения ориентации волокон, что нежелательно. Посредством пены, подаваемой в потоке в направлении стрелки 92, снимают эту проблему, связанную с пограничным слоем. Кроме того, благодаря потоку пены, подаваемой по трубкам 44 в направлении стрелки 92, сохраняют нижнюю сторону крышки 93 чистой, что тоже желательно.

Подачу пены в трубки 45 (обычно под углом около 30-90o), как показано на Фиг. 3 и 4, производят с другой целью. На Фиг.5 представлен схематически вид сверху (на котором изображены только три трубки 29, тогда как обычно их очень много) напорного ящика 30 (например, 30I), на котором продемонстрировано различие, имеющее место при инжекции чистой пены. При отсутствии инжекции по существу свободной от волокна пены в направлении 45 пеноволокнистая смесь, подаваемая по трубкам 29, распределяется в общем так, как показано линиями 91 на Фиг. 4 и 5. Однако, когда производят инжекцию пены в направлении 45, профиль холста изменяется, так как имеет место большая дисперсия пеноволокнистой смеси, как схематически показано линиями 96 на Фиг.5. Влияние этого явления на профиль формируемого волокнистого холста показано на схематическом рисунке на Фиг. 6. Нормальный профиль волокнистого холста (когда отсутствует инжекция пены), изображенный линией 91А, включает большую выпуклость 97. Однако, когда производят инжекцию пены, как показано линией 96а, выпуклость 98 оказывается намного меньше. Это означает, что волокнистый слой получается более равномерным. Регулирование профиля осуществляют путем разбавления пены в коллекторе в основном потоке непосредственно перед или непосредственно после трубок 29 (первый случай показан поз.45 на Фиг.4).

Если желательно, трубками 29 можно направлять пену из форсунок 28 во взрывную камеру в напорных ящиках 30I, 30V. Однако нет реального смысла использовать взрывную камеру в напорных ящиках при осуществлении процесса Алстрома. Если же ее используют, то она предназначена просто для обеспечения безопасности.

На Фиг. 7 показана альтернативная конфигурация напорного ящика, которую можно использовать в системе 10. Весь холстообразователь, как и напорный ящик 30V, имеет сходство с обычным, применяемым в процессе формования волокнистого холста из водно-волокнистой смеси, вертикальным холстообразователем с двумя сеточными транспортерами и напорным ящиком, и содержит сеточные транспортеры 90, 90А. В показанном в качестве примера варианте осуществления изобретения, представленном на Фиг.7, показаны конденсор 100, расположенный на выпускном участке холстообразователя, и валы 101, 101А, предназначенные для направления сеточных транспортеров 90, 90А. В одном варианте осуществления изобретения сеточный транспортер 90А можно также направлять конденсором 100, как показано пунктирными линиями, хотя при нормальной работе сеточный транспортер 90А огибает верхний вал 101 вместе с волокнистым холстом 33 после выхода из напорного ящика. Перфорированные столы стоят дешевле, чем цилиндрические конденсоры, и их использование предпочтительнее, хотя конденсоры могут быть использованы, например такой, как обозначенный поз. 100 на Фиг.7.

Напорный ящик 30V содержит нижнюю 102 и боковые 103, 104 стенки. Между боковыми стенками 103, 104 и центральным устройством 110 находятся объемы 105, 106 для пеноволокнистой смеси. Хотя в объемы 105, 106 можно подавать одну и ту же пеноволокнистую смесь, обычно в них подают совершенно разные смеси, из которых формируют два отличающихся друг от друга слоя в волокнистом холсте 33. Одну пеноволокнистую смесь подают из коллектора 27 через форсунки 28, например, по трубкам 29 через нижнюю стенку 102 напорного ящика 30V, как показано в виде впусков 107, в то время как другую пеноволокнистую смесь подают из коллектора 21 А, через форсунки 28А через впуск 107А в нижней стенке 102 напорного ящика 30V. Альтернативно или дополнительно пеноволокнистые смеси можно напускать по трубам 29' и 29'А через впуски 108, 108А в боковых стенках 103, 104, соответственно. В любом случае потоки пеноволокнистых смесей напускают вверх по камерам 105, 106, где они контактируют с сеточными транспортерами 90, 90А и где создают разрежение с помощью обычных вакуум-камер 31, 31А.

В напорном ящике 30V также показано устройство 110 (см. Фиг.8). Устройство 110 используют только для разделения объемов 105, 106, а также для введения дополнительных веществ в суспензию так, чтобы вещества напрямую не контактировали с сеточными транспортерами 90, 90А. Это имеет существенное значение при использовании некоторых веществ, например, веществ, обладающих суперабсорбирующей способностью (SAP), так как они повреждают сеточные транспортеры 90, 90А в случае контакта с ними. Обеспечивая подачу путем использования устройства 110, вводимые вещества (например, SAP) подают непосредственно перед реальным формованием волокнистого холста, и им не предоставляется возможность контактировать с сеточными транспортерами 90, 90А или каким-либо другим способом взаимодействовать с используемым в процессе оборудованием.

Внутренняя конструкция устройства 110 (см. Фиг.8) содержит множество трубок 113, по которым добавки, например SAP, из источника 111 с консистенцией твердых частиц около 10-20%, подают вверх так, чтобы они выходили через расширяющиеся треугольные концы 114 трубок 113. Между трубками 113 с их расширенными концами 114 могут быть установлены пластины 115 для удерживания трубок 113 в их положении. Пластины 116 (см. Фиг.7 и 8) устанавливают с противоположных сторон трубок 113 для определения направления движения пеноволокнистой смеси в камерах 105, 106. SAP или другое вещество выпускают, как показано поз. 117 на Фиг.8, в точке, расположенной по меньшей мере за первой вакуум-камерой 31, 31А и в существенной степени в средней части пеноволокнистой смеси в таком месте, где почти нет возможности, чтобы вещество, выпущенное в точке 117, могло бы напрямую контактировать с сеточными транспортерами 90, 90А.

Трубки 113 предпочтительно имеют круглое поперечное сечение, тогда как расширенные концы 114 имеют плоские стенки и по существу прямоугольное отверстие, через которое выводят вещество 117. Расширенные концы 114 занимают по существу всю верхнюю поверхность стенки 116, как показано на Фиг.8.

Продукция, изготовленная с использованием напорного ящика 30V, обычно содержит два или более различных слоя, которые формируются как одно целое в волокнистом холсте 33, и если вещество 117 вводят, его вводят так, что оно оказывается по существу между слоями и частично проникает внутрь каждого слоя.

На Фиг.9 показана в разрезе в направлении, перпендикулярном продольному направлению машины, взятая в качестве примера конструкция вакуум-камеры 31 холстообразователя или напорного ящика 30, которую в настоящее время (и уже в течение многих лет) используют в производстве нетканых материалов из стекловолокна и которую, вероятно, будут использовать в производстве волокнистых холстов 33 в соответствии со способом фирмы "Алстром". Как показано на Фиг. 9, формировочный сеточный транспортер 90 проходит над верхним краем вакуум-камеры 31, имеющей боковые стенки 118. Отверстия или трубки 119 врезаны в боковые стенки 118 для того, чтобы обеспечить возможность воздуху входить в вакуум-камеру 31 под сеточным транспортером 90 в дополнение к пене 120, отсасываемой из пеноволокнистой смеси, находящейся на противоположной от стенок 118 стороне сеточного транспортера 90. Воздух свободно входит по трубкам 119 благодаря разрежению, создаваемому в вакуум-камере 31 обычным способом. Однако трубки 119 снабжены клапанами, проходным отверстием которых управляют автоматически или, по меньшей мере, вручную. Пена затем проходит по трубе 46 в поддон 23 под сеточным транспортером. Однако, так как по трубкам 119 засасывают воздух, желательно избыток засасываемого воздуха удалить (но так, чтобы по существу не изменять соотношение воздух-жидкость в пене в сравнении с тем состоянием, которое было в пеноволокнистой смеси). Поэтому труба 121 присоединена к трубе 46 и вентилятором 122 отсасывают воздух по трубе 121.

На Фиг. 10 схематически представлен вертикальный холстообразователь, содержащий напорный ящик 30V, показанный на Фиг.1, изображенный вместе с другими компонентами холстообразователя, включая различные валы, которые используют для направления и/или привода сеточных транспортеров 90, 90А, а также моечную машину 34 и сушильную машину 36. Отличительной особенностью устройства, представленного на Фиг.10, имеющей существенное значение, является наличие трубок 124, которые направлены к коллекторам 125, в свою очередь, соединенных с трубами 46. Трубки 124 присоединены к вакуум-камерам 31, 31А. На Фиг.11 схематически показано, как множество трубок 124 присоединено к коллектору 125 и как коллекторы 125 сопряжены с поддоном 23 под сеточным транспортером.

На Фиг.11 проиллюстрирован один способ, посредством которого регулируют уровень 128 пены в коллекторах 125. Дистанционно управляемый (например, с помощью соленоида) клапан 127 установлен в каждой трубе 46, направленной от коллектора 125 к поддону 23 под сеточным транспортером, и этим клапаном управляют с помощью контроллера 129. Если клапан 127 закрыт или частично закрыт, то уровень пены может подниматься в коллекторе 125, как показано на Фиг. 11. Это обеспечивает возможность регулирования уровня пены в коллекторе 125. Когда клапаны 127 полностью открыты, пена свободно сливается по трубам 46 в поддон 23 под сеточным транспортером, выходя ниже уровня пены в самом поддоне.

Во всех вариантах осуществления системы 10 предпочтительно не использовать насосы в трубе 46 для отсоса пены; лучше, чтобы пена просто свободно стекала под собственным весом в поддон 23 под сеточным транспортером.

На Фиг.12 схематически показаны моечная машина и установка для нанесения покрытия, которые могут быть введены в систему 10. Промывочную жидкость подают в моечную машину 34 с верхней стороны холста 33, а вакуум-камера 130 расположена снизу и в ней создают разряжение вентилятором 131 для удаления промывочной жидкости после того, как она проходит сквозь волокнистый холст и по существу удаляет ПАВ из волокнистого холста 33. Моечная машина 34 может быть любой обычной конструкции, например, такая, которую используют в настоящее время для удаления связующего (используя химические препараты вместо воды) в процессе производства нетканых материалов из стекловолокна по способу фирмы "Алстром".

Способ согласно изобретению позволяет достаточно просто наносить дополнительные слои на волокнистый холст 33 без необходимости использования дополнительных напорных ящиков. Хотя и другие напорные ящики можно использовать для этих целей, значительно проще использовать одну или более установок 35 для нанесения покрытий за моечной машиной 34 по ходу продукта для нанесения различных материалов, например, в виде слоя 132, нанесенного с помощью простой установки 35 для нанесения покрытия. Простая установка 35 для нанесения покрытия представляет собой совершенно обычное устройство, с помощью которого наносят слой 132 любого другого материала требуемой толщины (который может включать другую смесь волокон) поверх волокнистого холста 33. За установкой 35 для нанесения по ходу продукта, т.е. после того, как был нанесен слой 132, размещена установка 133 для обезвоживания, которую вводят в контакт со слоем 132 для удаления воды из него.

Как обычно, перфорированное или сеточное полотно 134, направляемое валами 135, перемещают в том же направлении, что и волокнистый холст 33 под вакуум-камерой 136. В вакуум-камере 136 удаляют избыточное количество жидкости из слоя 132, в то время как волокнистый холст 33 поддерживают снизу обычными валами 137, транспортерным полотном и т.д. Важно, чтобы вакуум-камера 136 была расположена с противоположной стороны слоя 132 от волокнистого холста 33 для того, чтобы правильно удалять избыток жидкости. Между транспортерным полотном 134 и валами 137 (или другим транспортерным полотном) производят отжим, способствующий удалению воды из слоя 132.

Вслед за установкой 133 для обезвоживания желательно использовать в качестве части обычной сушильной машины 36 воздуходувку 139 для продувания проходящего по трубе 140 воздуха сквозь слой 132 и волокнистый холст 33 сверху, причем труба 140, может быть соединена с источником отсоса для способствования движению воздуха из воздуходувки 139. Сушильная машина 36 может также обладать другими особенностями, что обычно имеет место.

Любое количество установок 35, 35' для нанесения покрытия может быть установлено в линии вместе либо с установкой 133 для обезвоживания, совмещенной с каждой установкой 35, 35' для нанесения покрытия, либо с рядом установок для нанесения покрытия, размещенных перед установкой 133 для обезвоживания, в зависимости от конкретного количества слоев, которые нанесены на волокнистый холст 33.

На Фиг. 13-16 показаны различные входные параметры, которые вводят в контроллеры 71-74 с нечетким алгоритмом для того, чтобы осуществлять точное управление системой 10, а на Фиг.17 показано взаимоотношение системы управления с нечеткой логикой с другими системами управления. Точное управление системой 10 и является основным фактором, который позволяет осуществлять способ согласно изобретению, тогда как другие терпят неудачу при производстве в промышленных масштабах волокнистых холстов из целлюлозных и синтетических волокон и при производстве волокнистых холстов улучшенного качества из стеклянных и арамидных волокон.

Как показано на Фиг.13, контроллером 71 с нечетким алгоритмом регулируют уровень пены в смесительном резервуаре 11. В число входных параметров, вводимых в контроллер 71 с нечетким алгоритмом, входят следующие параметры: плотность пены (определяемая либо плотномером 49, установленным в линии, либо плотномером 49А, установленным в смесительном резервуаре 11, но не обоими сразу), кислотность рН, измеряемая рН-метрами 15, скорость потока рециркулируемой пены в трубопроводе 47, определяемая числом оборотов центробежного насоса 48 (измеряемая обычными средствами), уровень 128 пены в поддоне 23 под сеточным транспортером и поток волокна по трубопроводу 12 в смесительном резервуаре 11 или другие параметры потока. Поток волокна в трубопроводе 12 точно определяют, используя весы 76, которыми определяют количество волокна в единицу времени, подаваемого в смесительный резервуар 11.

На Фиг.14 показаны входные параметры, вводимые во второй контроллер 72 с нечетким алгоритмом, который используют для управления клапаном 77 и/или разгрузкой весов 78, или другим механизмом, которым контролируют добавление ПАВ в смесительный резервуар 11. В число входных параметров, вводимых в контроллер 72 с нечетким алгоритмом, входят следующие параметры: скорость потока ПАВ, определяемая, например, с помощью весов 78, давление в коллекторе 27 (которое обычно составляет 1,0-1,8 бар в зависимости от вырабатываемой продукции), уровень 128 пены в поддоне 23 под сеточным транспортером рН, определяемый рН-метрами 15, поток волокна, определяемый с помощью весов 76, и скорость потока рециркулируемой воды в трубопроводе 61, определяемую расходомером 63.

На Фиг.15 показаны входные параметры, вводимые в третий контроллер 73 с нечетким алгоритмом, который используют для управления соотношением воздух/пена при формовании волокнистого холста в напорном ящике 30 (например, управлением скоростью сеточного транспортера или давлением в напорном ящике холстообразователя). В число входных параметров, вводимых в контроллер 73 с нечетким алгоритмом, входят следующие параметры: давление в напорном ящике 30, уровень 128 пены в поддоне 23 под сеточным транспортером, объем пены, удаляемой из напорного ящика посредством вакуум-камер 31, плотность пены, определяемую плотномерами 49 или 49А, поверхностную плотность волокнистого холста 33 (после формования волокнистого холста или после сушильной машины 36) и уровень разряжения в каждой вакуум-камере 31 (или 31А). Давлением в напорном ящике 30 управляют путем регулирования числа оборотов насоса 25.

На Фиг.16 показаны входные параметры, вводимые в четвертый контроллер 74 с нечетким алгоритмом, который используют для управления моечной машиной 34, а именно скоростью потока промывочной жидкости и отсосом. В число входных параметров, вводимых в контроллер 74 с нечетким алгоритмом, входят: поверхностная плотность волокнистого холста 33, скорость вентилятора 131 отсоса, давление в моечной машине 34, температура промывочной жидкости и скорость формования волокнистого холста (скорость сеточных транспортеров 90, 90А).

В течение короткого периода подачи (составляющего около 45 секунд) от смесительного резервуара 11 в напорный ящик 30 пеноволокнистую смесь предпочтительно сохраняют в состоянии высокого уровня перемешивания/модуля сдвига. Модуль сдвига главным образом регулируют путем контролирования уровня пены в смесительном резервуаре 11, где пену перемешивают обычной вращаемой мешалкой, падения давления над пенообразующими форсунками 28, положением напорного ящика 30, управлением первичным дренажом, например, путем регулирования разрежения в щелях в вертикальном и наклонном напорных ящиках 30V, 30I и скоростью центробежных насосов 17, 25 и 48. Кроме клапанов 127 на Фиг.11 (если их используют) во всем смесительном резервуаре 11 не используют клапаны, особенно клапаны, которые бы преднамеренно соприкасались с пеной. Измеряют силу тока на двигателе рециркуляционного насоса 48 и скорость рециркуляционного насоса 48, если имеет место падение давления на форсунках 28. Если сила тока на двигателе рециркуляционного насоса 25 изменяется, в то время как плотность пены (измеренная плотномером 49) остается той же самой, то значит изменилось распределение размеров пузырьков. Это означает, что необходимо изменить подачу ПАВ (либо путем добавления большего количества ПАВ, либо уменьшения добавляемого количества ПАВ) по трубопроводу 13 для того, чтобы восстановить желаемое распределение размеров пузырьков.

Многопараметрическим контроллером задают определенные компьютером установочные параметры всем контроллерам 72-75 с нечетким алгоритмом, как показано на Фиг.17, а нейронная сеть управления 145, показанная на Фиг.17, принимает данные от средств определения качества и параметры 149 процесса, обеспечивает долговременное регулирование и прогнозирование, а также и установочные параметры.

На Фиг. 17 показана схематически обычная система управления с использованием нейронной сети 145, оперативно связанной для выдачи и приема данных и сигналов управления к и от обычной системы многопараметрического управления 146 и систем 147, 148 управления с нечеткой логикой. Параметры 149 качества, полученные при лабораторных испытаниях (которые обычно производят вне производственной линии, например, определение стабильности пены), вводят в нейронную сеть управления так, что могут быть получены установочные параметры для долгосрочного регулирования и прогнозирования. Примером одного из таких измерений является определение стабильности пены, описанное здесь ниже.

Пена должна оставаться стабильной и по существу равномерной в течение продолжительности всего процесса. Стабильность пены определяют простым испытанием, обычно проводимым вне производственной линии. Литровый сосуд с градуировкой, нанесенной на стенке сосуда, заполняют пеной доверху и удаляют пену, выступающую над верхним краем сосуда. Как только сосуд заполнили пеной, включают секундомер. Чистый вес пены в сосуде определяют взвешиванием (г) и эту величину делят на 2. Секундомером продолжают отсчитывать время до тех пор, пока не отстоится достаточно воды из пены и уровень ее (мм) не дойдет по шкале на стенке сосуда до значения, соответствующего весу пены, деленной на 2. (При выполнении этого испытания принимают, что весь вес пены составляет вес воды, т.е. что вес воздуха равен нулю.) Например, один литр пены может весить 320 г. 320, деленное на 2, равно 160. Когда уровень воды в сосуде достигнет высоты, равной 160 мм, секундомер останавливают. Оптимальная стабильность пены считается такой, когда требуется приблизительно 7 мин на то, чтобы отстоялась половина воды. Если время испытаний выходит за пределы, составляющие 4-10 мин, то это значит, что пена не обладает приемлемой стабильностью.

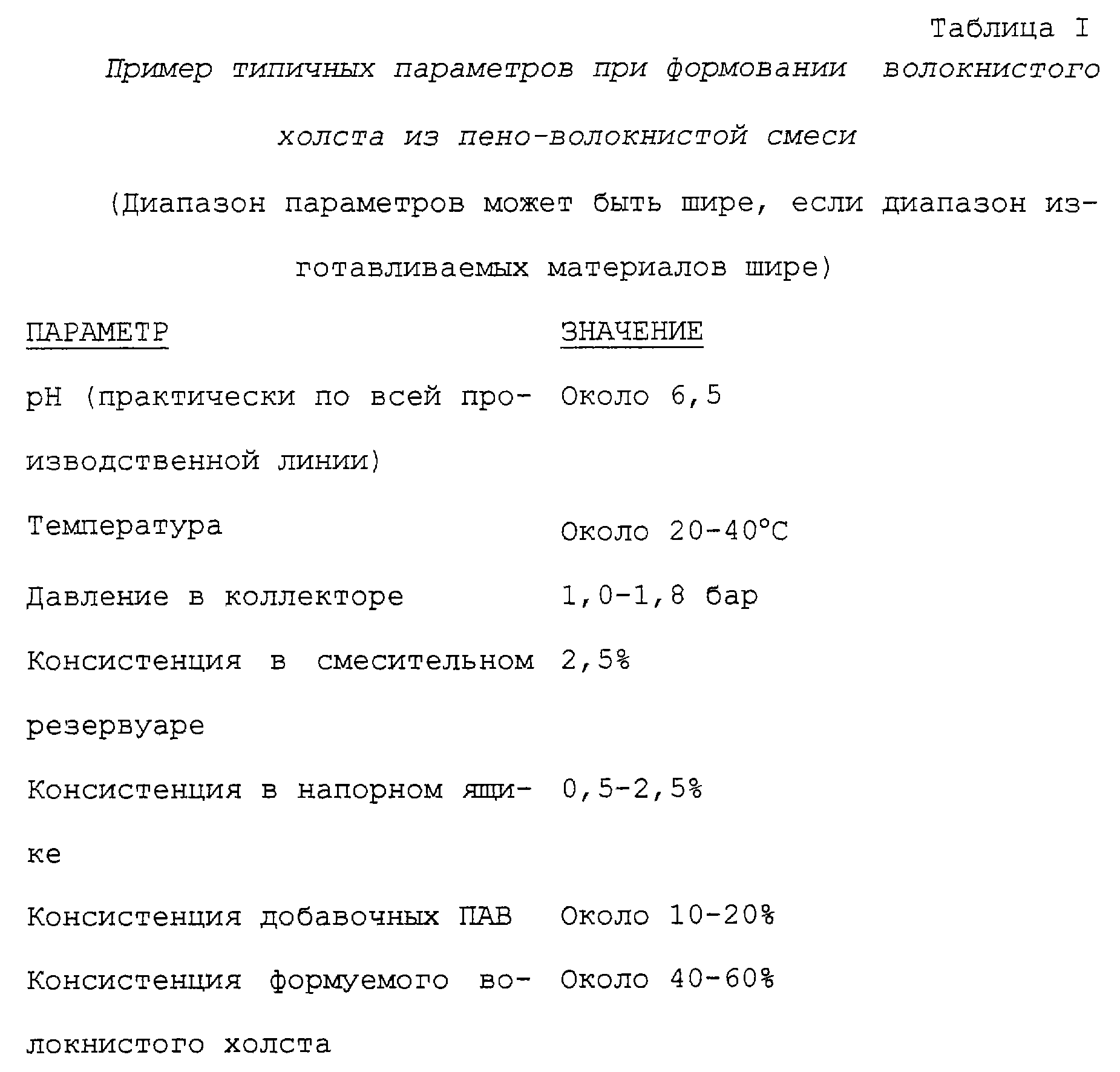

Процесс осаждения волокнистого холста из пеноволокнистой смеси согласно изобретению осуществляют, используя параметры, приведенные в Таблице I. Хотя ряд этих параметров, например рН и давление в коллекторе, зависят от изготавливаемой продукции, приведенные значения являются исходными значениями, предложенными для изготовления двух материалов, которые являются собственностью фирмы Weyerhaeuser и которые известны как "Однослойная композиция" (USC) и "Сеточный тарный материал" (RSC). Эти собственные материалы фирмы Weyerhaeuser изготавливают из смеси синтетических и целлюлозных волокон. Другие параметры можно использовать при изготовлении материалов из стеклянных волокон.

В сложной системе согласно изобретению (например,

линии по

производству нетканого материала из стеклянных волокон) параметры, которые можно контролировать с использованием системы управления с нечеткой логикой (и/или многопараметрической системой

управления,

и/или нейронной сети управления), включают:

- Общую поверхностную плотность [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а

предпочтительно все

следующие параметры: массу потока волокна, влажность массы волокна, отсос связующего, поток связующего, отсос перед подачей связующего, содержание связующего, вязкость связующего,

рН связующего,

температуру связующего, скорость линии].

- Уровень связующего в резервуаре [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а предпочтительно все следующие параметры: подачу связующего, формула связующего, сухое содержание связующего, отсос перед подачей связующего, скорость сеточного транспортера, рН связующего и содержание воздуха в связующем]. Связующее можно также вводить и контролировать его на стадии промывки и на стадии ввода химических веществ.

- Уровень в поддоне (23) под сеточным транспортером [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а предпочтительно все следующие параметры: насос для регулирования уровня, отсос в вакуум-камерах (холстообразователя), скорость насоса (об/мин), энергию, потребляемую работающим насосом, давление в коллекторе, давление в напорном ящике, скорости потоков в трубопроводах отсоса и плотность пены].

- Уровень в смесительном резервуаре (11) [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а предпочтительно все следующие параметры: давление в коллекторе, плотность пены в смесителе, рН пены, возврат пены из поддона под сеточным транспортером, или расход пены в короткой циркуляционной цепи, подачу ПАВ, поток оборотной воды, плотность пены в короткой циркуляционной цепи, массовую подачу, уровень в буферном резервуаре, уровень в поддоне под сеточным транспортером, энергию при перемешивании, температуру пены].

- Давление в коллекторе (27) [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а предпочтительно все следующие параметры: скорость работы насоса (25), выпускной клапан коллектора, давление в вакуум-камере холстообразователя, плотность пены, стабильность пены, подачу ПАВ, уровень в смесительном резервуаре, уровень в поддоне под сеточным транспортером, рН пены, массовую подачу, поток оборотной воды, плотность суспензии в смесителе, давление в системе спрыска сеточного транспортера, управление отсосом воды при промывке сеточного транспортера, разряжение в вакуум-камере сушильной машины, разряжение на выходе холстообразователя, перелив из холстообразователя и температуру пены].

- Плотность пены [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а предпочтительно все следующие параметры; подачу ПАВ, уровни во всех резервуарах, температуру, рН, поток оборотной воды, массовую подачу, управление отсосом воды при промывке сеточного транспортера, давление в коллекторе, скорость работы системы и энергию насосов и смесительного резервуара].

- Коэффициент истечения [имея в качестве входных параметров по меньшей мере некоторые (например, два) из них, а предпочтительно все следующие параметры: давление в коллекторе, плотность пены, давление в напорном ящике, разрежение во всех частях холстообразователя, массовую подачу, уровень в поддоне под сеточным транспортером, скорость сеточного транспортера, температуру и перелив в холстообразователе].

- Подачу ПАВ [имея в качестве входных параметров, по меньшей мере, некоторые (например, два) из них, а предпочтительно все следующие параметры: плотность пены, температуру пены, массовую подачу волокна и стабильность пены].

Контроллеры с нечетким алгоритмом, нейронная сеть управления и многопараметрическая система управления, используемые в соответствии с изобретением, являются обычными серийно выпускаемыми средствами управления, поставляемыми, например, фирмой Honeywell-Alcont.

С помощью многопараметрической системы управления обычно измеряют толщину (профиль) волокнистого холста и контролируют разбавление в/или при подаче в отдельные распределительные трубки и задают установочные точки в системах управления с нечеткой логикой для переменных параметров. Нейронная сеть управления принимает данные от средств определения качественных показателей и значения показателей процесса и выдает установочные точки для долгосрочного управления и прогнозирования. Все переменные параметры могут быть изменены в зависимости от того, какой фактор оказывает большее влияние на осуществление правильного регулирования и наиболее важен для выпуска готовой продукции.

На Фиг.18 показаны схематически различные взаимосвязи между компонентами систем управления согласно изобретению при использовании нейронной сети 145 (на которую подают значения показателей, определенных в лабораторных условиях, как показано, например, поз. 149 на Фиг.17). С помощью нейронной сети 145 осуществляют управление тремя различными сегментами: формованием волокнистого холста, обозначенным схематически поз. 150 на Фиг.18; связующим, поз. 151 (обычно используют только тогда, когда большая часть волокна, из которого формуют волокнистый холст, является стекловолокном, или арамидным волокном, или подобным волокном); и системой сушки 152. К нейронной сети 145 подсоединены три базовые подсистемы: система 153 оптимизации управления, горизонтальное многопараметрическое прогностическое управление (НМРС) 154 (многопараметрический контроллер обычного типа) и система статистического управления процессом (SPC) 155. Управление холстообразователем обозначено схематически поз. 156 со всеми различными входными параметрами и системами самоконтроля, связанными с ним (схематически показаны ниже позицией 156 на Фиг. 18). Аналогичным образом показаны системы управления 157 и 158 клеевой машиной и сушильной машиной, соответственно.

Это означает, что на первом уровне управления процессом формования волокнистого холста из пеноволокнистой смеси в соответствии с изобретением используют модель 145 нейронной сети, которая является активной в качественном контроле по существу всего производственного процесса. Любую из версий 1-3: Модель-СС, модель PROP (с пропорциональным алгоритмом), или модель (ENZO) с эволюционным алгоритмом, или их сочетание можно использовать в качестве ядра операционной системы, обучающегося алгоритма, кода прогнозирования, кода моделирования и кода оптимизации нейронной сети модели 145. Кроме того, могут быть использованы более новые версии перечисленных выше систем, а также совершенно новые ядра операционных систем, обучающиеся алгоритмы, коды прогнозирования, коды моделирования и коды оптимизации модели нейронной сети.

ВХОДНЫМИ ПАРАМЕТРАМИ модели нейронной сети являются качественные параметры процесса, например, поверхностная плотность, вес стекловолокна, содержание связующего, толщина, пористость, прочность на раздирание, разрывная прочность, ориентация волокон, разрывная прочность при высокой температуре, нефтепроницаемость, непрозрачность, разрывная прочность во влажном состоянии, стабильность пены и т.д., полученные при испытаниях вне производственной линии (например, как показано поз. 149 на Фиг.17), или измерения, произведенные на самой линии.

ВЫХОДНЫМИ ПАРАМЕТРАМИ модели 145 являются управляющие параметры или установочные значения параметров процесса. К их числу относятся, среди прочего, следующие параметры: подача волокна 145, давление в коллекторе (27), уровень в смесителе (11), уровень в буферном резервуаре (19), давление в циркуляционных трубопроводах (например, насосах 25, 48 и/или 62) и разрежение в вакуум-камерах (31) холстообразователя.

Во время проведения испытаний с использованием сочетания эволюционного алгоритма (ENZO) и PROP(пропорционального)-алгоритма получают значение поверхностной плотности волокнистого холста с отклонением менее 1,4 г/м2 при достоверности измерений 95%.

Толщиной готового волокнистого холста 33 в продольном и поперечном направлениях на выходе производственной линии можно управлять с помощью либо контроллера 154 с горизонтальной многопараметрической прогностической системой управления (НМРС), основанной на измерениях, производимых в режиме онлайн, либо с помощью прогностического многопараметрического контроллера. Эти системы управления можно также использовать для управления любой другой частью процесса, проблемы управления которой слишком сложны для решения их обычными способами управления (PID-контроллерами).

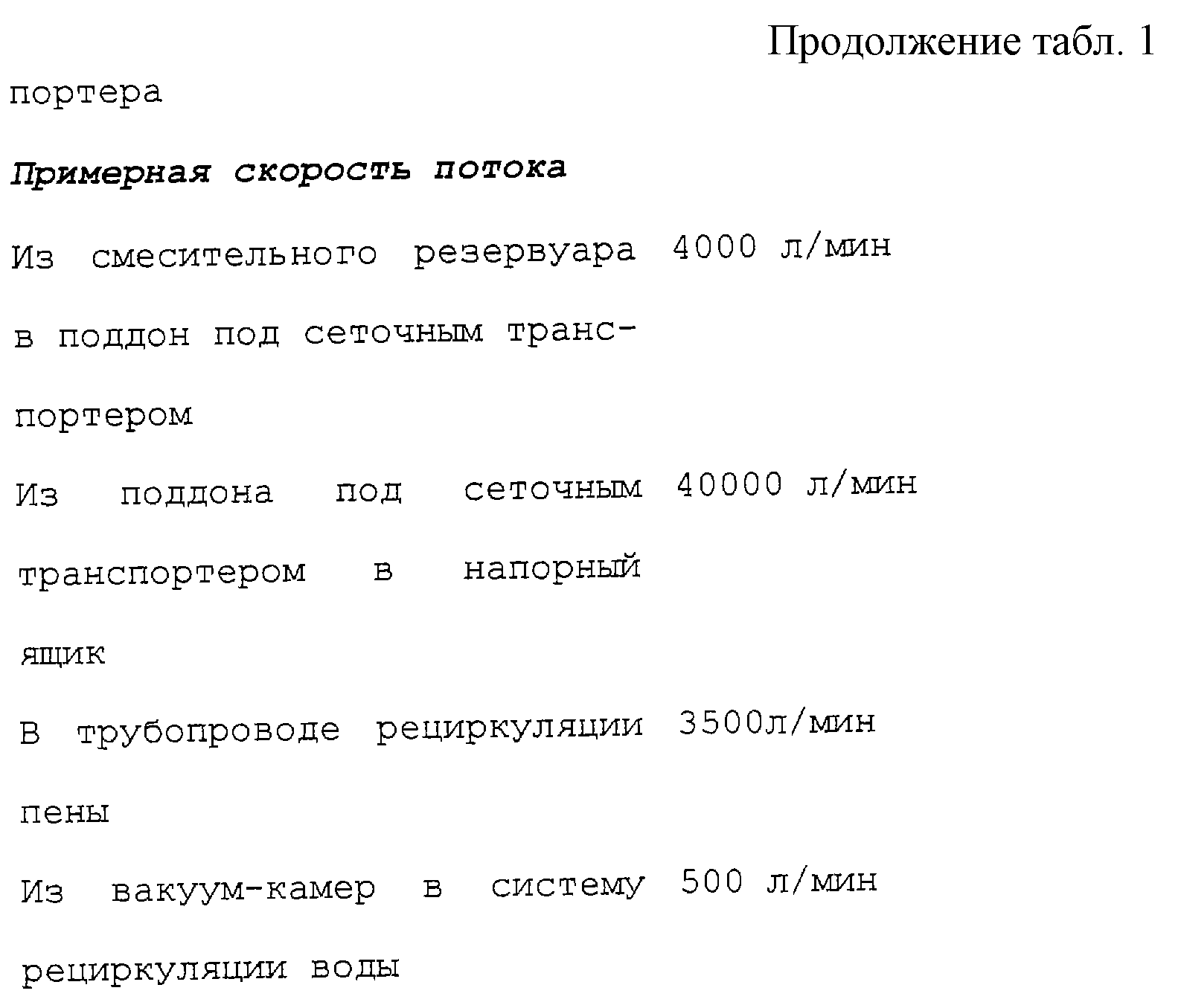

Систему управления НМРС 154 желательно использовать для контролирования толщины волокнистого холста 33 в продольном направлении. Устройство для регулирования толщины волокнистого холста в продольном направлении содержит прогностический многопараметрический алгоритм, основанный на моделировании. НМРС-контроллер 154 представляет собой управляющий алгоритм матричного типа со множеством вводов и выводов и его используют для прогнозирования установившегося состояния процесса посредством использования определенной модели процесса. НМРС-контроллер 154 также принимает в расчет граничные состояния приводов и оптимизирующие функции регулируемых параметров.

Многопараметрическое управляющее устройство (НМРС 154) учитывает взаимодействие параметров, которые следует контролировать (измеряемые параметры, которые нужно поддерживать на уровне установленных значений, например, поверхностную плотность, скорость и влажность) и параметры процесса (параметры приводов, например, скорость потока массы). В Таблице II показана модель матрицы управления системы управления НМРС для регулирования толщины волокнистого холста в продольном направлении.

Система управления 154 регулирует множество выходных параметров одновременно и поддерживает контролируемые параметры на требуемом уровне. НМРС-контроллер 154 также учитывает возмущающие параметры. Такие возмущающие параметры принимают в расчет, например, когда пускают машину (всю линию) или когда нужно изменить продукцию (например, изменяют поверхностную плотность вырабатываемого материала). Это - измеряемые параметры, оказывающие влияние на контролируемые параметры, но их не контролируют системой управления 154. Возмущающие параметры могут быть также использованы для управления по возмущению. Система управления 154 прогнозирует, как возмущающие параметры влияют на контролируемые параметры. Прогнозы затем используют для введения необходимых коррекций в выходные сигналы системы управления 154.

Одним из преимуществ системы управления 154 является способность прогнозирования установившегося состояния процесса. Эти прогностические показатели служат для более полной информации обслуживающего персонала о будущей ситуации. Показатели финальной ситуации управления также выводятся на дисплей для информирования обслуживающего персонала. НМРС-контроллер 154 также может прогнозировать момент, когда системы регулирования приведут к предельным рабочим значениям привода, и может регулировать стратегию управления в соответствии с ситуацией. Способность прогнозирования позволяет ставить перед системой управления сложные задачи, благодаря чему функции приоритезации используют для оптимизации состояния линии. Например, система управления может автоматически понизить установочное значение поверхностной плотности волокнистого холста, если требуется увеличить содержание связующего для увеличенной толщины, а поверхностная плотность уже находится на верхнем пределе.

В одном примере осуществления процесса формования волокнистого холста из пеноволокнистой смеси согласно изобретению для контролирования толщины холста в продольном направлении используют матрицу 3х3. Однако в зависимости от количества параметров можно также использовать другие типы матриц, например матрицу 10х10 (10 входных параметров и 10 выходных параметров). Контролируемыми параметрами могут быть количество стекловолокна (или других волокон), количество связующего (если его используют) и скорость. Выходными параметрами могут быть подача волокна, отсос связующего и скорость. При экспериментальных пусках линии оказалось возможным понизить разброс значений поверхностной плотности, содержания стекловолокна и содержания связующего на 50% в продольном направлении благодаря использованию системы управления согласно изобретению при производстве волокнистого холста из стекловолокна.

Цель оптимизационного управления (153 на Фиг.18) заключается в снижении до минимума стоимости процесса, увеличении до максимума выпуска или в исключении узких мест в производстве. Примером оптимизации является интерактивная оптимизация потока материала, подачи химических соединений, потребления энергии, решения проблем, связанных с качеством продукции и объема производства в каждом случае. Наилучший возможный режим работы производственной линии был выбран путем оптимизации процесса в соответствии как с поставленной целью, так и с имевшимися ограничениями процесса.

Можно также использовать по выбору Статистический способ управления процессом (SPC) 155.

Управление процессом выполняют путем использования нейронных сетей с нечеткой логикой, PID-контроллеров или их сочетания. Это означает, что для осуществления процесса формования волокнистого холста из пеноволокнистой смеси согласно изобретению можно использовать нечеткую логику, нейронные сети, PID-контроллеры или их сочетание для управления секцией 156 формования, секцией 157 скрепления связующим и секцией 158 сушки в производственной линии. В секции 156 формования процесс можно контролировать с использованием нечеткой логики, нейронной сети, PID-контроллеров или их сочетания. В секции 156 формования можно контролировать следующие параметры: плотность пены в поддоне 23 под сеточным транспортером, плотность пены в смесительном резервуаре 11, ориентацию волокна, уровень в смесителе 11, уровень в поддоне 23 под сеточным транспортером, давление в напорном ящике 27, высоту выпускной щели напорного ящика 30 (толщина волокнистого холста на выходе из напорного ящика 30), вес стекловолокна (масса потока стекловолокна или другого волокна - 12, 76 на Фиг.1), рН, уровень в буферном резервуаре 19, поток ПАВ 13, толщину волокнистого холста при формовании (отсос или отток в вакуум-камерах 31, 32), скорость сеточного транспортера 90, плотность потока подаваемой волокнистой массы (массовый поток, кг/мин), давление в вакуум-камере 31, давление в коллекторе 27, общее разрежение в напорном ящике (поток, уровни разрежения, давление в вакуум-камере 31 и т.д.), разрежение в зоне выпуска волокнистого холста (после формования волокнистого холста), отсос в процессе сушки (после глубокого разрежения), изменение перепада давления в зоне формования (ΔР между верхней и нижней сторонами сеточного транспортера), толщина волокнистого холста 33 и пористость волокнистого холста 33.

При дальнейшем пояснении некоторых параметров, перечисленных выше, ориентацию волокон можно рассматривать как показатель, характеризующий соотношение прочностей, т.е. отношение прочности волокнистого холста в продольном направлении к прочности в поперечном направлении. Это отношение регулируют скоростью сеточного транспортера 90, потоком в напорном ящике 30, давлением, плотностью пены и профилем кривой вакуума, создаваемого в вакуум-камерах 31. Давление, создаваемое насосом, время отстаивания пены, плотность пены, рН и другие факторы также могут играть определенную роль. В конечном счете, вычисляют коэффициент истечения, который представляет собой соотношение скорости пены и скорости сеточного транспортера. Скорость сеточного транспортера обычно поддерживают постоянной во время выполнения конкретного процесса. Контролируют каждую вакуум-камеру 31, 32.

Разрежение на выходе из напорного ящика, которое создают после формования волокнистого холста и вакуум-камер 31 с нормальным разрежением, - это давление, которое больше, чем давление в вакуум-камерах. Посредством этого разрежения отсасывают пену, как показано поз.32 на Фиг.1, и при этом используют сепаратор 53 для отделения воздуха.

Отсос во время сушки обычно производят после отсоса, например, с помощью вакуумных насосов с жидкостным кольцом, например, насосов Нэша, или других вакуум-насосов высокого разрежения. Этот процесс обычно заключается в удалении воды, который выполняют непосредственно перед сушкой (см. поз.36 на Фиг. 1). Секцией 157 скрепления связующим в производственной линии можно управлять с помощью системы управления с нечеткой логикой, нейронной сети, системы управления PID или сочетанием этих систем. Можно контролировать, по меньшей мере, следующие параметры: содержание связующего в волокнистом холсте 33 (отсос связующего при формовании после того, как средства для контроля добавления связующего определяют добавление связующего в зоне 157), рН связующего, поверхностную плотность и отсос связующего при формовании, уровень связующего в резервуаре для его циркуляции, температуру связующего и скорость отсоса.

Сушку 158 в производственной линии можно контролировать путем использования контроллера с нечетким алгоритмом, нейронной сети, системы управления PID или сочетания этих систем. Можно контролировать, по меньшей мере, следующие параметры: температуру сушки в различных точках вдоль сушильной машины, скорость волокнистого холста 33, расход энергии, подаваемой к сушильной машине 36, влажность в сушильной машине и перепад давления (над и под волокнистым холстом 33 в различных точках вдоль сушильной машины).

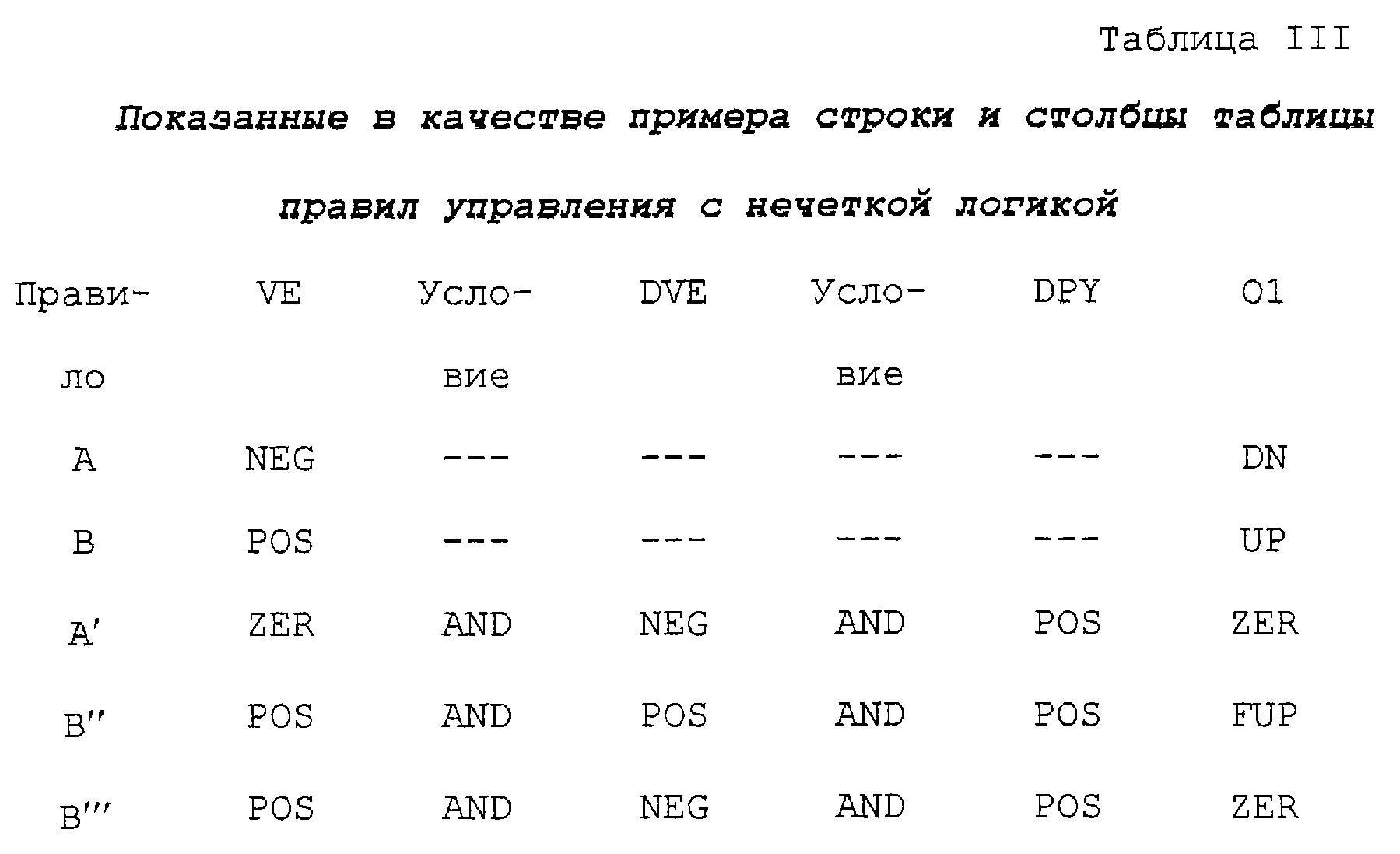

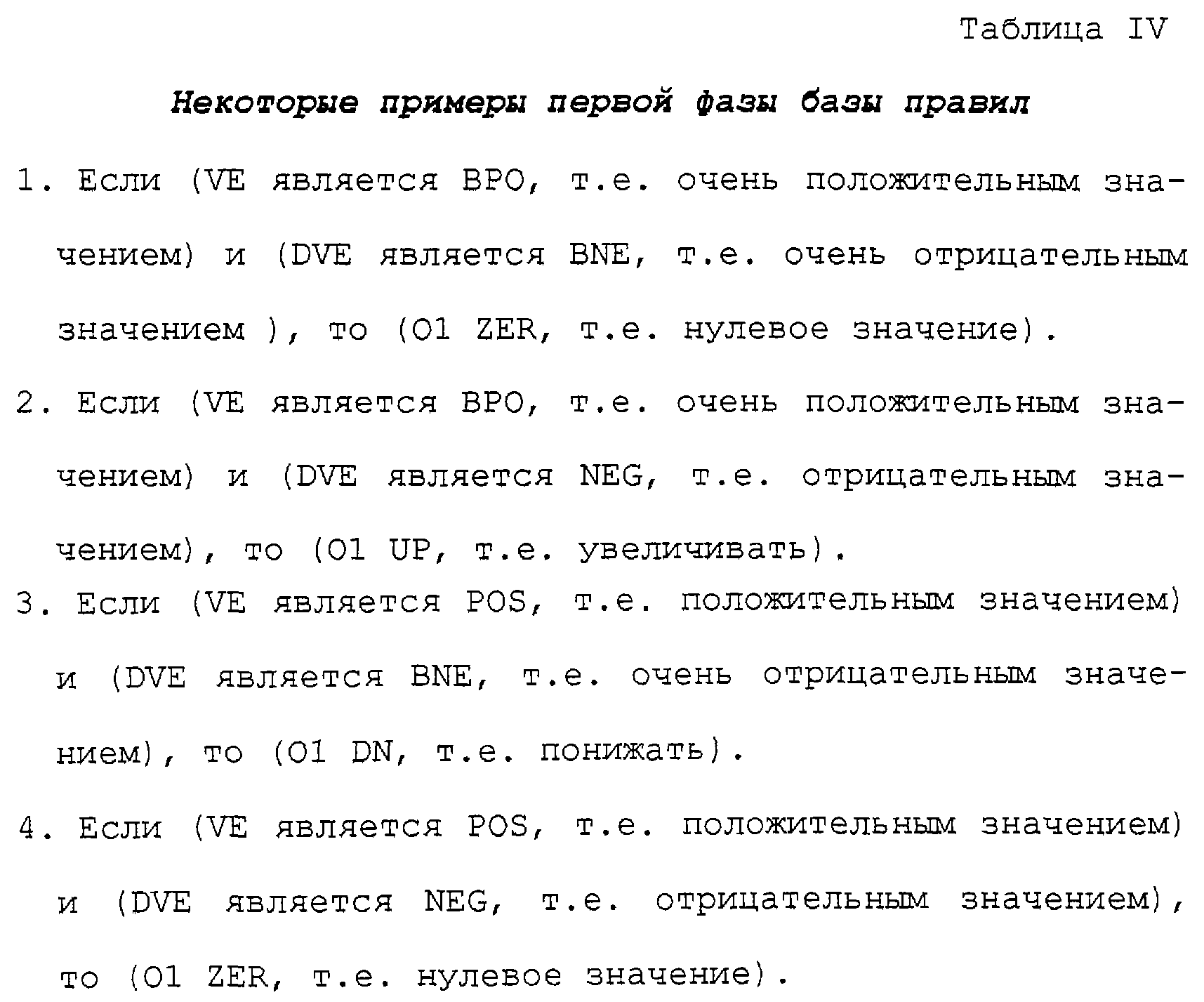

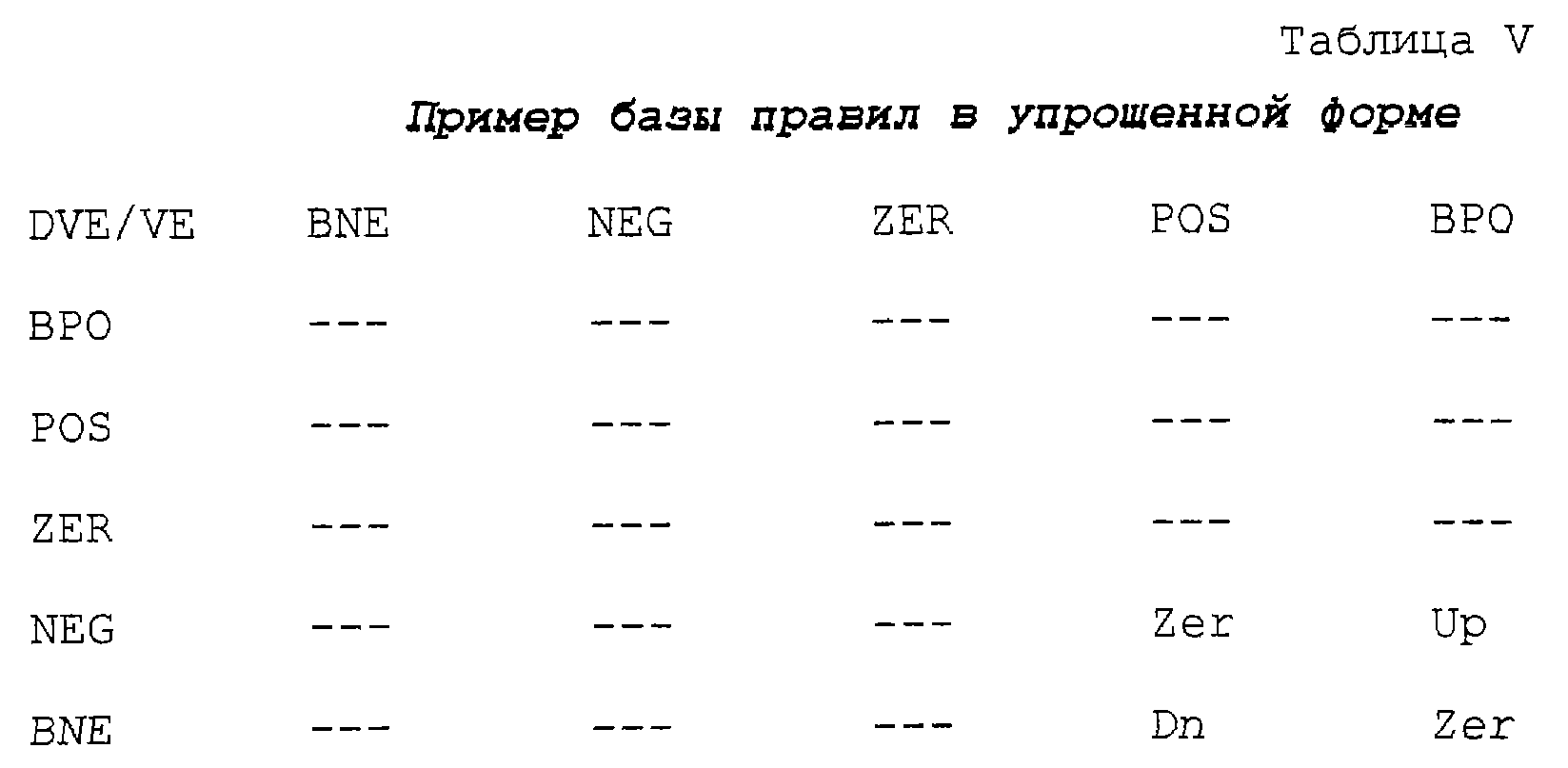

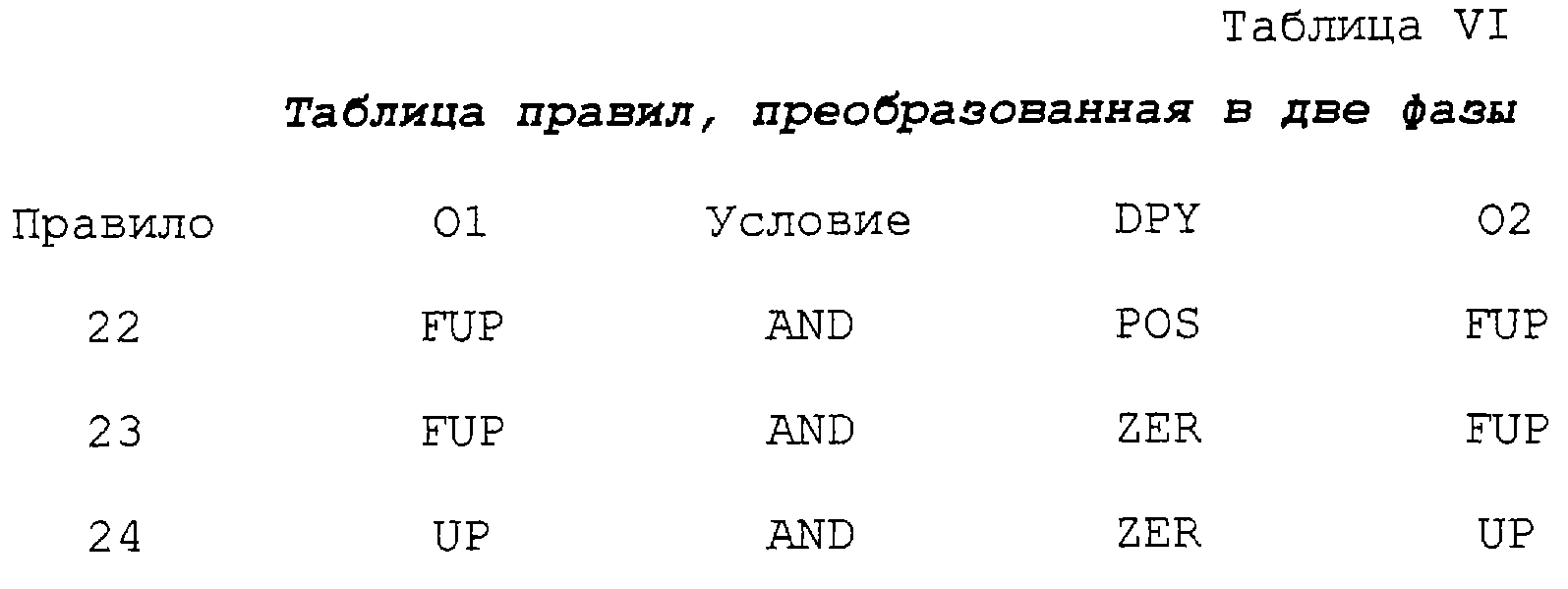

Пример использования нечеткой логики в соответствии с настоящим изобретением для контролирования плотности пены проиллюстрирован на Фиг.19 и 20.