Способ регулирования избыточного накопления адгезива на сушильном барабане - RU2419547C2

Код документа: RU2419547C2

Чертежи

Описание

Испрашивание приоритета

Настоящая заявка основана на предварительной заявке на патент США № 60/779614 под тем же названием, поданной 6 марта 2006. Настоящим испрашивается приоритет патентной заявки US 60/779614, и ее описание введено здесь ссылкой.

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству поглощающих целлюлозных листов, применяемых для получения салфеток и полотенец. В соответствии с изобретением дается способ регулирования избыточного накопления адгезива на сушильном барабане.

Уровень техники

Способы изготовления бумажных салфеток, полотенец и т.п. хорошо известны, в том числе их различные компоненты, такие, как сушка на сушильном барабане, сушка продувкой горячим воздухом, крепирование на тканевой сетке, сухое крепирование, влажное крепирование и т.д. Обычные способы влажного прессования/сухого крепирования (CWP) имеют определенные преимущества над обычными способами сушки продувкой горячим воздухом, в том числе: (1) более низкие затраты на энергоносители, связанные с механическим удалением воды, чем при транспирационной сушке горячим воздухом; и (2) более высокая производительность, которая легче достигается в процессах, в которых применяется влажное прессование для формирования полотна. С другой стороны, способы обработки сушкой продувкой горячим воздухом широко использовались для новых капиталовложений, в частности для производства мягких, объемных салфеток и полотенец высшего качества.

Высушенные продувкой горячим воздухом (TAD) крепированные продукты и способы описаны в следующих патентах: патент США 3994771 (Morgan, Jr. и др.); патент США 4102737 (Morton) и патент США 4529480 (Trokhan). Способы, описанные в этих патентах, как общее правило, включают в себя формование полотна на дырчатом основании, термическое подсушивание полотна, наложение полотна на сушильный барабан с зазором, задаваемым, отчасти, оттискной сеткой, и крепирование продукта на сушильном барабане. Обычно требуется относительно проницаемое полотно, что затрудняет применение рецикловой бумажной массы на уровнях, которые могут быть желательны. Переход на сушильный барабан типично имеет место при консистенции полотна от примерно 60% до примерно 70%. См. также патент США № 6187137 (Druecke и др.), который включает описание снятия полотна с сушильного барабана. Как отмечено выше, продукты, высушенные продувкой горячим воздухом, обычно имеют большую объемность и мягкость, однако термическое обезвоживание горячим воздухом обычно является энергоемким. Операции влажного прессования/сухого крепирования, на которых полотна обезвоживаются механически, предпочтительны с точки зрения экономии энергии и более легко применимы для бумажных масс, содержащих рецикловые волокна, с которыми обычно образуются полотна с менее однородной проницаемостью, чем с первичными волокнами. Кроме того, скорости производственной линии обычно выше при операциях влажного прессования.

Влажное полотно можно также сушить или сначала обезвоживать термическими средствами путем сушки воздушной струей. Подходящее оборудование для сушки воздушной струей описано в патенте США 6432267 (Watson) и патенте США 6447640 (Watson и др.).

Крепирование на тканевой сетке применялось в процессах бумажного производства, которые включают механическое обезвоживание или обезвоживание уплотнением бумажного полотна как средство повлиять на свойства продукта. См. патенты США 4689119 и 4551199 (Weldon), 4849054 и 4834838 (Klowak) и 6287426 (Edwards и др.) Осуществлению процессов крепирования на сетке препятствовала трудность эффективного переноса полотна высокой или умеренной консистенции в сушилку. Следует отметить также патент США 6350349 (Hermans и др.), в котором раскрывается перенос влажного полотна с вращающейся переводной поверхности на сетку. Другие патенты США, относящиеся вообще к крепированию на сетке, включают следующие: 4834838, 4482429, 4445638, а также 4440597 (Wells и др). Более новые и предпочтительные аспекты процессов, включающих крепирование на сетке, описаны в следующих заявках, находящихся на рассмотрении одновременно с настоящей заявкой: заявка США, рег. № 10/679862 (публикация US 2004-0238135), озаглавленная "Fabric Crepe Process for Making Absorbent Sheet" (номер дела в реестре поверенного 2389; GP-02-12), которая введена здесь ссылкой, раскрывает частные детали бумагоделательной машины, а также методы, оборудование и характеристики крепирования; заявка США, рег. № 11/108375 (публикация US 2005-0217814), озаглавленная "Fabric Crepe/Draw Process for Producing Absorbent Sheet" (номер дела в реестре поверенного 12389P1; GP-02-12-1), также введенная здесь ссылкой, дает дополнительную информацию о технологии и составе; заявка США, рег. № 11/108458 (публикация US 2005-0241787), озаглавленная "Fabric Crepe and In Fabric Drying Process for Producing Absorbent Sheet" (номер дела в реестре поверенного 12611P1; GP-03-33-1), и заявка США, рег. № 11/104014 (публикация US 2005-0241786), озаглавленная "Wet-Pressed Tissue and Towel Products With Elevated CD Stretch and Low Tensile Ratios Made With a High Solids Fabric Crepe Process" (номер дела в реестре поверенного 12636; GP-04-5), которые обе введены здесь ссылкой, дают некоторые дополнительные варианты, относящиеся к выбору компонентов и технологии производства. Другая находящаяся одновременно на рассмотрении заявка на патент США, рег. № 11/451111, номер дела в реестре поверенного 20079, от 12 июня 2006, озаглавленная "Fabric Creped Sheet for Dispensers", введенная здесь ссылкой, дает информацию о подходящих методах сушки и других методах производства.

Таким образом, способы производства бумаги, использующие крепирующий адгезив и применяющие один или более цитированных выше методов, хорошо известны в данной области. Например, хорошо известно, что часть производимого полотна для бумажных салфеток, сделанного обычным влажным прессованием, обычно подвергают крепированию, причем важную роль играет крепирующий адгезив. Важен также уровень сцепления бумажного полотна с сушильным цилиндром, так как он влияет на перенос полотна на сушильный цилиндр, а также контроль за полотном между сушилкой и бобиной, на которой формируется бумажный рулон. Полотна, которые держатся недостаточно сильно, могут пузыриться или, что еще хуже, отстают от сушильного цилиндра и могут быть причиной возгорания колпака. Кроме того, недостаточное прилипание влажного полотна может привести к неудаче переноса, когда полотно невозможно перевести на сушильный цилиндр, и оно остается погруженным в сетку, что вызывает остановки и напрасный расход материала и энергии. Далее, уровень адгезии бумажного полотна к сушилке важен, так как он влияет на сушку полотна. Высокие уровни адгезии уменьшают сопротивление теплопереносу и заставляют полотно высыхать быстрее, что позволяет работать более эффективно и с более высокой скоростью, при условии, что не допускается избыточного накопления адгезива. Следует отметить, однако, что некоторое накопление желательно, поскольку адгезия листа к сушилке обеспечивается в значительной степени крепирующим адгезивом, нанесенным на предшествующих шагах.

Толщина кроющего слоя на сушильном барабане типично возрастает со временем, изолируя влажное полотно от поверхности цилиндра. Другими словами, накопление клейкого покрытия на сушильном барабане снижает теплоперенос от поверхности сушильного барабана. Чтобы удержать одинаковый уровень влажности в готовом продукте, соответствующим образом повышают температуру колпака сушильного барабана. Через два-три часа температура колпака достигает своего верхнего предела, и слой покрытия необходимо удалить, чтобы снизить температуру колпака до нормального рабочего диапазона. Для удаления накопления старого покрытия типично используется новый очистной шабер.

Однако удаление покрытия приводит к проблемам с переносом листа у прижимного валика из-за образования пузырей и поднимающихся краев.

Проблемы усиливаются, когда снижается удельный вес листа. Чтобы получить текстурирование при пониженном удельном весе, формующая коробка может быть установлена на максимальный уровень, что приводит к меньшей площади контакта между листом и поверхностью сушильного барабана, когда полотно накладывается на поверхность цилиндра. Следовательно, лист создает меньше адгезии к сушильному барабану при постоянном уровне нанесения покрытия. Кроме этой проблемы, теплоперенос от сушильного барабана значительно улучшается сразу после того, как новый очистной шабер удалит избыточное покрытие. Это приводит к очень горячей поверхности, и по мере испарения влаги усиливается пузырение листа. Один подход к получению калибра основного листа с пониженным удельным весом заключается в снижении давления влажного прессования, что приводит к тому, что в зазор между прижимными валиками входит более влажное полотно, что снижает стойкость покрытия. Следовательно, получается меньше адгезии с сушильным барабаном и больше проблем с пузырением листа.

Настоящее изобретение дает улучшенный способ регулирования накапливания адгезива, который включает периодическое повышение количества адгезива, подаваемого на сушильный цилиндр, параллельно с удалением избыточного накопления адгезива.

Раскрытие изобретения

Соответствующий изобретению способ регулирования накопления адгезива преимущественно осуществляется в сочетании с процессом влажного прессования/крепирования полотна на тканевой сетке, где полотно снимают с сушильного цилиндра, описываемого при дальнейшем обсуждении в связи с фигурами. Периодически замедляют вращение бобины, и лист опускается, приходя в контакт с крепирующим шабером, так что продукт крепируется на барабане и направляется в лоток для брака с целью возврата, температура колпака также снижается. Добавление адгезива усиливается, и избыточное покрытие удаляется с барабана, когда продукт крепируется на цилиндре. После удаления восстанавливаются стационарные условия и снятие полотна с барабана, целесообразно в течение нескольких минут.

Таким образом, настоящее изобретение направлено отчасти на регулирование накопления клейкого покрытия на сушильном цилиндре путем периодического: (a) повышения скорости добавления смоляного адгезива на сушильный цилиндр выше стационарной скорости добавления; (b) отделение поглощающего листового продукта, получаемого, когда скорость добавления смоляного адгезива на сушильный цилиндр поднята выше стационарной скорости добавления, от поглощающего листа, собираемого на бобину в стационарном режиме работы, и (c) когда скорость добавления смоляного адгезива на сушильный цилиндр поднята выше стационарной скорости добавления, удаление, по меньшей мере, части клейкого покрытия с сушильного цилиндра очистным шабером. В одном варианте осуществления смоляной адгезив содержит смолу PVOH и полиамид-эпигалогидриновую смолу в строго фиксированной пропорции в стационарном режиме работы, и повышение скорости добавления смоляного адгезива на сушильный цилиндр выше стационарной скорости добавления достигается повышением скорости добавления смолы PVOH выше стационарной скорости добавления смолы PVOH при сохранении скорости добавления полиамид-эпигалогидриновой смолы по существу на уровне ее добавления в стационарном режиме работы. Вообще говоря, с сушильного цилиндра снимается основная часть покрытия, типично с сушильного цилиндра снимается, по меньшей мере, примерно 85% толщины покрытия. В большинстве случаев перед очисткой цилиндра скорость добавления адгезива повышается, по меньшей мере, на примерно 25% выше стационарной скорости добавления.

Смоляной адгезив может быть повторно увлажняемым и включает поливиниловый спирт и полиамид-эпихлоргидриновую смолу. Весовое отношение смолы поливинилового спирта к полиамид-эпихлоргидриновой смоле типично составляет от примерно 2 до примерно 4. Когда сушильный цилиндр чистят, скорость добавления поливинилового спирта в таких системах повышают, по меньшей мере, примерно на 50% по сравнению со стационарной скоростью добавления поливинилового спирта. Типично скорость добавления поливинилового спирта повышают, по меньшей мере, на примерно 100% во время удаления избыточного покрытия с сушильного цилиндра.

В одном аспекте изобретения сушилка снабжена сушильным колпаком, допускающим изменение температуры, и температуру сушильного колпака снижают на этапе удаления смоляного адгезива с сушильного цилиндра. Обычно температуру колпака в сухой части снижают, по меньшей мере, примерно на 25°F на этапе удаления смоляного адгезива с сушильного цилиндра и температуру колпака в мокрой части снижают, по меньшей мере, примерно на 25°F. Более типично, на этапе удаления смоляного адгезива с сушильного цилиндра температуру колпака в сухой части снижают, по меньшей мере, примерно на 50°F, и температуру колпака в мокрой части снижают, по меньшей мере, примерно на 50°F. В некоторых случаях на этапе удаления смоляного адгезива с сушильного цилиндра температуру колпака в сухой части снижают, по меньшей мере, на примерно 100°F и температуру колпака в мокрой части снижают, по меньшей мере, примерно на 100°F. В промышленных вариантах осуществления температура будет падать от сухой части к мокрой части в условиях регулирования с обратной связью, чтобы контролировать влажность продукта до наматывания на бобину.

Обычно на практике выгодно использовать скорость добавления смоляного адгезива от примерно 15 мг/м2 до примерно 60 мг/м2 в стационарном режиме известных процессов бумажного производства с улучшенным способом по изобретению. При осуществлении способа, в котором лист снимается с сушилки, для стационарной работы типичны скорости добавления ниже примерно 40 мг/м2, или ниже примерно 35 мг/м2, или даже ниже примерно 30 мг/м2.

Способ по изобретению преимущественно осуществляется, когда поглощающий лист имеет удельный вес от примерно 10 ф/3000 фт2 до примерно 25 ф/3000 фт2. Способ особенно выгоден, когда поглощающий лист имеет удельный вес от примерно 15 ф/3000 фт2 до примерно 21 ф/3000 фт2. В осуществляемых промышленно вариантах клейкая смоляная композиция типично будет включать модификатор крепирования. Модификаторы крепирования могут включать комплекс четвертичного аммония с нециклической амидной функциональной группой, как описано в находящейся одновременно на рассмотрении заявке на патент США 10/409042 (публикация US 2005-0006040) от 9 апреля 2003, озаглавленной "Creping Adhesive Modifier and Process for Producing Paper Products", описание которой введено здесь ссылкой.

В типичном способе, по меньшей мере, часть отделенного поглощающего листового продукта возвращают в процесс, например, подают в лоток для брака для роспуска.

В другом аспекте изобретения усовершенствование включает регулирование накапливания клейкого покрытия на сушильном цилиндре путем периодического: (a) повышения скорости добавления клейкой смолы поливинилового спирта на сушильный цилиндр выше стационарной скорости добавления; и (b) когда скорость добавления клейкой смолы поливинилового спирта на сушильный цилиндр поднимается выше стационарной скорости добавления, удаление, по меньшей мере, части клейкого покрытия с сушильного цилиндра очистным шабером.

В еще одном аспекте изобретения способ непрерывного изготовления поглощающего листа, включающий в себя формирование влажного целлюлозного полотна, наложение полотна на сушильный цилиндр сушилки, причем в стационарном режиме работы сушильный цилиндр снабжается смоляным адгезивом при по существу постоянной скорости добавления, и смоляной адгезив состоит в основном из смолы PVOH и эпигалогидриновой смолы в строго фиксированной пропорции при стационарной работе, а сушилка, кроме того, снабжена сушильным колпаком, допускающим изменение температуры, усовершенствован регулированием накопления адгезива. Усовершенствование включает регулирование накапливания клейкого покрытия на сушильном цилиндре путем удаления, по меньшей мере, части клейкого покрытия с сушильного цилиндра очистным шабером при одновременном регулировании прилипания влажного полотна к сушильному цилиндру способом, выбранным из группы, состоящей из:

(a) снижение температуры колпака перед удалением покрытия;

(b) повышение скорости добавления смоляного адгезива выше стационарной скорости добавления перед удалением покрытия.

Типично прилипание влажного полотна к сушильному цилиндру регулируется комбинацией способов (a) и (b). Состав смоляного адгезива в стационарном режиме работы может включать от примерно 60 вес.% до примерно 70 вес.% смолы PVOH, в зависимости от условий, или состав смоляного адгезива может включать от примерно 75 вес.% до примерно 90 вес.% смолы PVOH при работе со стационарной скоростью.

В еще одном аспекте настоящего изобретения сушильный барабан снабжен сушильным колпаком, допускающим изменение температуры; регулирование накапливания клейкого покрытия на сушильном цилиндре достигается путем периодического: (a) удаления, по меньшей мере, части клейкого покрытия с сушильного цилиндра очистным шабером и (b) во время удаления, по меньшей мере, части клейкого покрытия с сушильного цилиндра регулирование температуры сушилки, чтобы температура клейкого покрытия (измеренная непосредственно над крепирующим шабером, смотри Фиг.1,2,3) во время удаления не превышала примерно 300°F. Типично, температура сушилки регулируется так, чтобы температура клейкого покрытия не превышала примерно 280°F во время удаления. Еще более предпочтительно поддержание температуры клейкого покрытия ниже примерно 275°F или 270°F во время удаления. В любом случае выгодно снижать температуру сушильного колпака до начала процедуры удаления.

В еще одном варианте осуществления изобретения непрерывный способ получения поглощающего листа включает в себя:

(a) формирование влажного целлюлозного полотна;

(b) по меньшей мере частичное обезвоживание полотна;

(c) крепление полотна к сушильному цилиндру кроющей композицией смоляного адгезива, наносимой при по существу постоянной скорости добавления в стационарном режиме работы;

(d) сушка полотна на сушильном цилиндре;

(e) снятие полотна с сушильного цилиндра при стационарном натяжении;

(f) наматывание снятого полотна при стационарном натяжении на намоточную бобину со стационарной скоростью;

(g) причем накапливание адгезива на сушильном цилиндре регулируется путем периодического повышения скорости добавления смоляного адгезива на сушильный цилиндр выше стационарной скорости добавления; и

(h) одновременно с повышением скорости добавления смоляного адгезива на сушильный цилиндр выше стационарной скорости добавления удаление, по меньшей мере, части клейкого покрытия с сушильного цилиндра очистным шабером.

Способ предпочтительно включает в себя уменьшение стационарного натяжения полотна одновременно с этапами повышения скорости добавления смоляного адгезива и удаления, по меньшей мере, части накопившегося покрытия с сушильного цилиндра очистным шабером. Сразу после того как избыточное покрытие удалено, визуально оценивается адгезия полотна к сушильному цилиндру (или она может оцениваться другими способами), прежде чем повысить натяжение намоточной бобины и возобновить стационарную работу, когда полотно снимается с сушильного цилиндра.

Полотно может быть, по меньшей мере, частично обезвожено путем влажного прессования на сукне до закрепления полотна на сушильном цилиндре, или полотно может быть, по меньшей мере, частично обезвожено с помощью термических средств, таких как сушка продувкой горячим воздухом или сушка ударной воздушной струей до закрепления полотна на сушильном цилиндре. Факультативно, начальное обезвоживание может быть осуществлено пневматическими средствами, какие отмечены в находящейся одновременно на рассмотрении заявке на патент США, рег. № 11/167348 (публикация US 2006-0000567), от 27 июня 2005г., озаглавленной "Low Compaction, Pneumatic Dewatering Process for Producing Absorbent Sheet" (номер дела в реестре поверенного 12616; GP-03-34), описание которой введено здесь ссылкой.

Другой аспект настоящего изобретения относится к непрерывному способу получения поглощающего листа, включающему a) формирование влажного целлюлозного полотна; b) по меньшей мере, частичное обезвоживание влажного полотна; c) перенос частично обезвоженного полотна на текстурированную сетку, такую, как сетка с печатью или сетка для сушки продувкой горячим воздухом, или сушильная сетка; d) текстурирование влажного полотна путем плотного прижатия к текстурированной сетке; e) перенос влажного полотна на сушильный цилиндр; f) крепление полотна к сушильному цилиндру кроющей композицией смоляного адгезива, наносимой на сушильный цилиндр со стационарной скоростью добавления, причем накопление адгезива на сушильном цилиндре регулируется периодической чисткой сушильного цилиндра, как отмечено выше. Таким образом, настоящее изобретение полезно в процессах CWP, процессах сушки продувкой горячим воздухом, а также во множестве процессов, где полотно первоначально обезвоживают уплотнением до наложения полотна на сушильный барабан.

Еще один аспект изобретения направлен на усовершенствованный способ того типа, который включает в себя формирование влажного целлюлозного полотна, наложение полотна на сушильный цилиндр сушилки, причем сушильный цилиндр снабжается смоляным адгезивом при по существу постоянной скорости добавления в стационарном режиме, и сбор поглощающего листа на бобину, причем усовершенствование включает в себя регулирование накапливания клейкого покрытия на сушильном цилиндре путем периодического:

(a) повышения скорости добавления смоляного адгезива на сушильный цилиндр выше стационарной скорости добавления;

(b) отделения поглощающего листового продукта, производимого, когда скорость добавления смоляного адгезива на сушильный цилиндр поднята выше стационарной скорости добавления, от поглощающего листа, собираемого на бобину в стационарном режиме работы, и

(c) когда скорость добавления адгезива поднята выше стационарной скорости добавления, снятие, по меньшей мере, части клейкого покрытия с сушильного цилиндра очистным шабером; и

(d) когда скорость добавления смоляного адгезива на сушильный цилиндр поднята выше стационарной скорости добавления, крепирование полотна на сушильном цилиндре.

Дальнейшие аспекты и преимущества настоящего изобретения выявятся из следующего обсуждения.

Краткое описание чертежей

Ниже изобретение описывается подробно с обращением к чертежам, на которых одинаковые позиции обозначают схожие детали, причем:

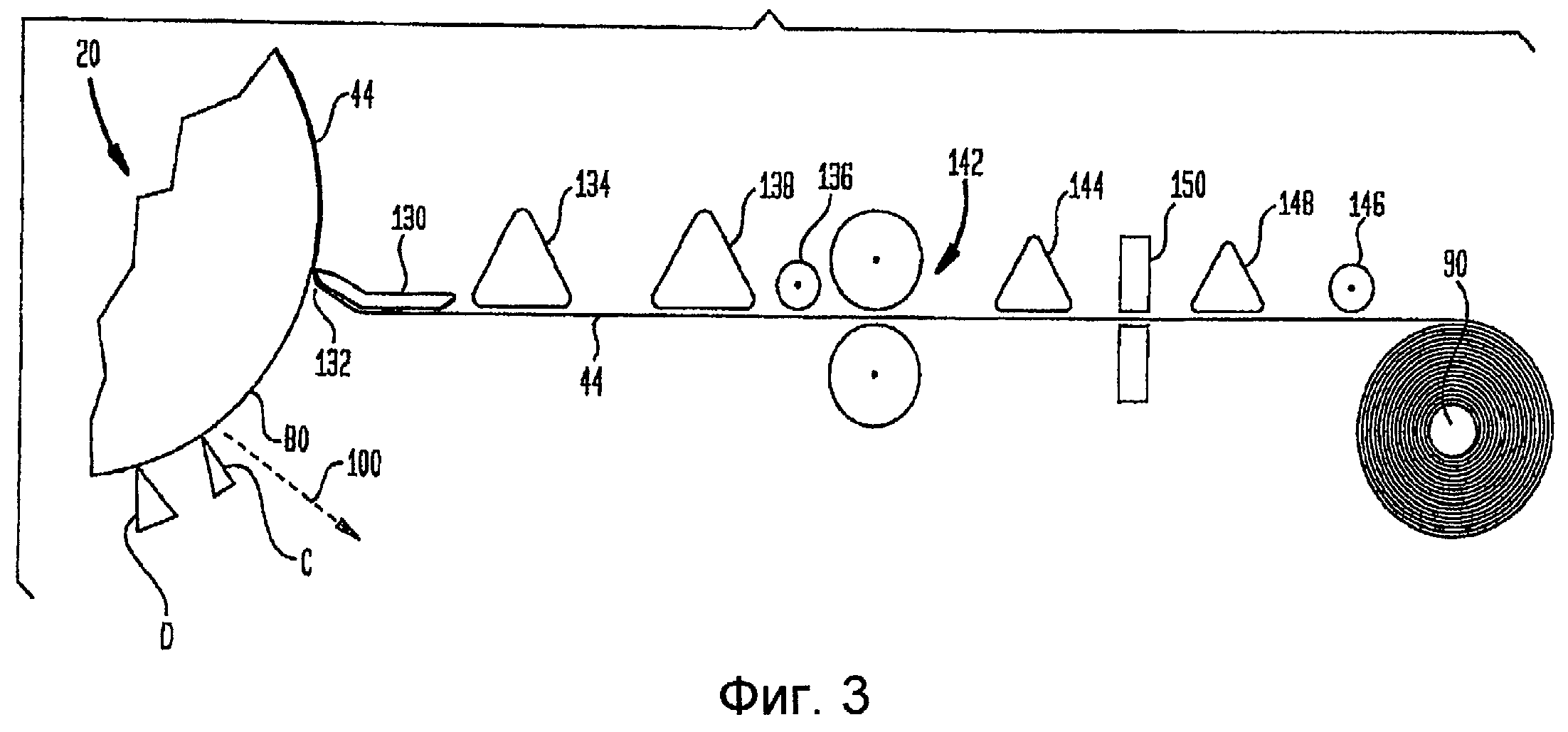

Фиг.1 является схематическим изображением первой бумагоделательной машины, подходящей для осуществления способа по настоящему изобретению,

Фиг.2 является схематическим изображением второй бумагоделательной машины, подходящей для осуществления настоящего изобретения, и

Фиг.3 является схематическим изображением, иллюстрирующим факультативное использование профилей в связи с настоящим изобретением.

Осуществление изобретения

Ниже изобретение описывается подробно на нескольких вариантах осуществления и многочисленных примерах. Такое обсуждение является исключительно иллюстративным. Специалисту должны быть ясны модификации частных примеров, не выходящие за сущность и объем настоящего изобретения, изложенные в приложенной формуле.

Используемая здесь терминология имеет свое обычно значение, согласующееся с типичными определениями, дающимися непосредственно ниже для примера; мг означает миллиграммы, м2 означает квадратные метры и т.д.

Скорость добавления крепирующего адгезива рассчитывается делением скорости нанесения адгезива (мг/мин) на площадь поверхности сушильного цилиндра, проходящей под стрелой устройства распыления (м2/мин). Клейкая смоляная композиция наиболее предпочтительно состоит в основном из смолы поливинилового спирта и полиамид-эпихлоргидриновой смолы, причем весовое отношение смолы поливинилового спирта к полиамид-эпихлоргидриновой смоле составляет от примерно 2 до примерно 4. Крепирующий адгезив может также включать модификатор в достаточном количестве, чтобы сохранить хороший перенос между крепирующей сеткой и янки-цилиндром; обычно менее 5 вес.% модификатора, более предпочтительно менее примерно 2 вес.% модификатора.

Во всем настоящем описании и в формуле изобретения, когда говорится об образующемся полотне, имеющем очевидно случайное распределение ориентации волокон (или близкая терминология), имеется в виду распределение ориентации волокон, которая является следствием известных методов формирования, использующихся для осаждения массы на формующую сетку. При исследовании под микроскопом волокна выглядят распределенными случайным образом, хотя, в зависимости от скорости струи на сетку, может быть существенное смещение в сторону ориентации в направлении машины, что делает предел прочности полотна на разрыв в направлении машины больше, чем предел прочности на разрыв в поперечном направлении.

Если не указывается иное, "удельный вес", BWT, bwt и т.д. относится к весу массы продукта площадью 3000 квадратных футов. Консистенция относится к процентной доле твердых веществ в образующемся полотне, рассчитанной, например, на нулевую влажность. "Воздушно-сухой" означает содержание остаточной влаги, по определению до примерно 10% влаги для бумажной массы и до примерно 6% для бумаги. Образующееся полотно, содержащее 50% воды и 50% абсолютно сухой целлюлозы, имеет консистенцию 50%.

Термин "целлюлоза", "целлюлозный лист" и т.д. относится к любому продукту, включающему в себя бумажные волокна, содержащие целлюлозу как основной компонент. "Бумажные волокна" включают в себя первичную массу, или рецикловые (вторичные) целлюлозные волокна, или смеси волокон, содержащие целлюлозные волокна. Волокна, подходящие для получения полотна по настоящему изобретению, включают в себя: недревесные волокна, такие, как хлопковые волокна или производные хлопка, абака, кенаф, трава sabai, лен, трава эспарто, солома, пенька, джут, багасса, распушенные волокна ваточника и волокна листьев ананаса; и древесные волокна, какие получают, например, из лиственных и хвойных деревьев, в том числе волокна мягкой древесины, такие, как толстые волокна северной и южной мягкой древесины; волокна из древесины твердых пород, такой, как эвкалипт, клен, береза, осина и т.п. Бумажные волокна могут быть выделены из своего сырья любым из числа способов химической варки целлюлозы, известных специалисту в данной области, включая сульфатную, сульфитную, полисульфидную, натронную варку и т.д. При желании целлюлозную массу можно отбелить химическими средствами, в том числе используя хлор, диоксид хлора, кислород, пероксид щелочи и т.д. Продукты по настоящему изобретению могут включать смесь обычных волокон (не важно, полученных из первичной массы или вторичных источников) и обогащенные лигнином очень грубые трубчатые волокна, такие, как беленая термомеханическая химическая целлюлоза (BCTMP). "Волокнистая масса" и близкие термины относятся к водным композициям, включающим бумажные волокна, факультативно влагопрочные смолы, разрыхлители и т.п. для производства бумажных продуктов.

Как используется здесь, термин "обезвоживание уплотнением" полотна или волокнистой массы относится к механическому обезвоживанию путем прессования во влажном состоянии на осушающем сукне, например, в некоторых вариантах осуществления путем непрерывного приложения механического давления к поверхности полотна, например, в зазоре между прижимным валиком и башмачным прессом, где полотно находится в контакте с бумагоделательным сукном. Термин "обезвоживание уплотнением" используется для различения с процессами, где начальное обезвоживание полотна проводится в основном с помощью термических средств, как, например, в случае патента США 4529480 (Trokhan) и патента США 5607551 (Farrington и др.). Таким образом, обезвоживание уплотнением относится, например, к удалению воды из формирующегося полотна, имеющего консистенцию менее 30 процентов или около того путем приложения к нему давления, и/или к повышению консистенции полотна примерно на 15 процентов или более путем приложения к нему давления.

"Крепирующая сетка" и близкие термины относятся к тканевой или ремню, которые имеют подходящую текстуру для осуществления способа по настоящему изобретению и которые предпочтительно достаточно проницаемы, чтобы полотно могло сушиться, когда оно удерживается на крепирующей сетке. В случаях, когда полотно переносится для сушки на другую сетку или поверхность (отличную от крепирующей сетки), крепирующая сетка может иметь пониженную проницаемость.

"Одновременно" и близкие термины относятся к событиям, происходящим в один и тот же период времени, или событиям, происходящим с малой разницей во времени, учитывая, что вся процедура удаления типично требует всего 5-20 минут.

"Сторона сетки" и близкие термины относятся к стороне полотна, которая контактирует с крепирующей сеткой. "Сторона сушилки" или "сторона барабана" является стороной полотна, соприкасающейся с сушильным цилиндром, обычно противоположной сеточной стороне полотна.

Фт/мин означает футы в минуту, а фт/с означает футы в секунду.

MD означает направление машины, а CD означает направление поперек машины.

Параметры зазоров включают в себя, без ограничений, давление в зазоре, длину зазора, твердость опорного валика, угол подхода к сетке, угол ухода с сетки, однородность и разность скоростей между поверхностями в зазоре.

Длина зазора означает длину, на которой поверхности валиков находятся в контакте.

Удаление клейкого покрытия с сушильного цилиндра здесь описывается количественно в терминах толщины покрытия. Так, удаление "основной части" покрытия означает уменьшение его толщины на сушильном цилиндре более чем на 50%.

Когда упоминается температура клейкого покрытия, имеется в виду температура покрытия на сушильном барабане в его нижней по движению части, типично в месте непосредственно над крепирующим шабером, показанным на Фиг.1, 2 и 3, если не указано иное. Эту температуру обычно измеряют датчиком инфракрасного излучения, и она приближенно равна температуре поверхности янки-цилиндра в точке, где с него удаляют продукт.

Движущаяся передающая поверхность относится к поверхности, с которой полотно крепируется на крепирующей сетке. Движущаяся передающая поверхность может быть поверхностью вращающегося барабана, как описывается ниже, или она может быть поверхностью непрерывного гладкого движущегося ремня или другой движущейся сетки, которая может иметь текстуру на поверхности, и т.п. Как должно выявиться из последующего обсуждения, движущаяся передающая поверхность должна поддерживать полотно и облегчать крепирование при высокой доле твердых веществ.

"Прилипание влажного полотна" относится обычно к способности клейкого покрытия на сушильном цилиндре удерживать влажное полотно на цилиндре в целях сушки полотна.

Упоминаемые здесь калибр и/или толщина могут, как указано, измеряться на 8- или 16-листовых калибрах. Листы укладываются стопкой, и измерение калибра производится в центральной части стопки. Предпочтительно, опытные образцы выдерживаются в атмосфере 23°±1,0°C (73,4°±1,8°F) при 50%-ной относительной влажности, по меньшей мере, примерно в течение 2 часов, и затем проводится измерение датчиком толщины Thwing-Albert, модель 89-II-JR, или датчиком толщины Progage Electronic с измерительными наконечниками диаметром 2 дюйма (50,8 мм), собственным весом 539±10 граммов и скоростью снижения 0,231 дм/сек. Для испытания готового продукта каждый лист испытуемого продукта должен иметь такое же число слоев, что и продукт, направляемый на продажу. Обычно для испытания выбирается восемь листов, которые укладываются стопкой. Для испытания салфеток салфетки перед укладыванием стопкой разворачивают. Для испытания основного листа с намоточных устройств каждый испытуемый лист должен иметь такое же число слоев, какое получается после намоточного устройства. Для испытания основного листа с бобины бумагоделательной машины должны использоваться отдельные слои. Листы укладываются стопкой, выровненные в направлении машины. На специализированных тисненых продуктах или продуктах с печатью следует по возможности избегать проведения измерений в этих зонах. Толщину можно также выразить в единицах объем/вес, деля калибр на удельный вес.

Длина изгиба (см) определяется в соответствии с методом испытаний ASTM D 1388-96, опция с кантилевером.

Скорость впитывания воды, или WAR, измеряется в секундах и представляет собой время, которое требуется образцу, чтобы поглотить 0,1 грамм капель воды, помещенных на его поверхность с помощью автоматического шприца. Образцы для испытаний предпочтительно выдерживаются при 23°C±1°C (73,4±1,8°F) при 50%-ной относительной влажности. Для каждой пробы готовят 4 образца для испытаний размером 3×3 дюйма. Каждый образец помещают в держатель образцов так, чтобы лампа высокой интенсивности была направлена внутрь образца. На поверхность образца наносят 0,1 мл воды и включают секундомер. Когда вода поглотится, на что укажет отсутствие дальнейшего отражения света от капли, секундомер останавливают, и записывается время с точностью до 0,1 секунды. Процедуру повторяют для каждого образца, и результаты усредняются по образцу. WAR измеряют в соответствии с TAPPI, метод T-432 cm-99.

Пределы прочности на разрыв в сухом состоянии (в MD- и CD-направлениях), удлинение, их отношения, модуль, модуль разрыва, разрывное напряжение и деформация при разрыве измеряют на стандартной испытательной установке фирмы Instron или другом подходящем устройстве для испытания на растяжение, которое может быть выполнено разными способами, типично используя полосы салфетки или полотенца шириной 3 или 1 дюйм, выдержанные в атмосфере 23°±1°C (73,4°±1°F) при 50%-ной относительной влажности в течение 2 часов. Испытание на растяжение проводится при скорости передвижения траверсы 2 дм/мин. Модуль разрыва выражается в грамм/3 дюйма/% растяжения. % растяжения является безразмерной величиной, которую не нужно детально описывать.

Отношение пределов прочности при растяжения является просто отношением величин, определенных с помощью указанных выше способов. Если не определено другое, способность к растяжению есть способность к растяжению сухого листа.

Растяжение во влажном состоянии бумажных салфеток по настоящему изобретению измеряется с использованием полосы материала шириной 3 дюйма, которую сворачивают в петлю, зажимают в специальном приспособлении, называемом чашей Финча, затем погружают в воду. Чашу Финча, которую можно приобрести от компании Thwing-Albert Instrument, Philadelphia, Pa., устанавливают на устройство для испытания на растяжение, оборудованное 2,0-фунтовым тензодатчиком, причем край чаши Финча зажимается нижним зажимом устройства для испытания, а концы петли материала зажимаются верхним зажимом устройства. Образец погружают в воду, pH которой был установлен на уровне 7,0±0,1, и растяжение измеряют через 5 секунд погружения. Результаты выражают в г/3 дм, деля на два, чтобы правильно учесть петлю.

"Коэффициент крепирования на сетке" является выражением разности скоростей между крепирующей сеткой и формующей сеткой, которое типично рассчитывается как отношение скорости полотна непосредственно перед крепированием на сетке к скорости полотна сразу после крепирования на сетке, причем формующая сетка и передающая поверхность типично, но не обязательно, работают при одинаковых скоростях:

Коэффициент крепирования на сетке = скорость передаточного цилиндра/скорость крепирующей сетки

Крепирование на сетке можно также выразить в процентной доле, рассчитываемой как:

крепирование на сетке, проценты = [коэффициент крепирования на сетке - 1] × 100%

Полотно, крепированное от передаточного цилиндра, вращающегося со скоростью поверхности 750 фт/мин, к сетке со скоростью 500 фт/мин, имеет коэффициент крепирования на сетке 1,5 и крепирование на сетке 50%.

Полная степень крепирования рассчитывается как отношение скорости формующей сетки к скорости бобины, и полное крепирование в % есть:

полное крепирование, %= [полная степень крепирования -1] × 100%

Процесс со скоростью формующей сетки 2000 фт/мин и скоростью бобины 1000 фт/мин имеет линейную, или полную степень крепирования 2 и полное крепирование 100%.

PLI или pli означает квадратный фунт на линейный дюйм.

Твердость по Pusey и Jones (P&J) (вдавливание) измеряется в соответствии со стандартом ASTM D 531 и относится к числу вдавливаний (стандартные образцы и условия).

"Стационарный" параметр предпочтительно является относительно постоянным в продолжении всей длительности производства и относится к значению параметра между (и без) операциями, когда накопившийся адгезив удаляют с сушильного цилиндра в соответствии с настоящим изобретением. Если добавление, натяжение и т.п. меняются в продолжении работы между операциями чистки, в качестве стационарного значения используется среднее по времени значение между (не включая) чистящими операциями.

Дельта скорости означает разность в линейной скорости.

Крепирующий адгезив, используемый для крепления полотна к сушильному янки-цилиндру, предпочтительно является гигроскопичным, способным к повторному увлажнению, по существу несшитым адгезивом. Примерами предпочтительных адгезивов являются адгезивы, включающие поливиниловые спирты общего класса, описанные в патенте США 4528316 (Soerens и др.). Другие подходящие адгезивы описаны в находящейся одновременно на рассмотрении предварительной заявке на патент США, рег. № 60/372255 от 12 апреля 2002, озаглавленной "Improved Creping Adhesive Modifier and Process for Producing Paper Products" (номер дела в реестре поверенного 2394). Описание патента '316 и заявки '255 введено здесь ссылкой. Подходящие адгезивы факультативно снабжаются модификаторами и т.д. В адгезиве предпочтительно использовать небольшие количества сшивающего агента и/или модификатора или вообще не использовать.

Крепирующие адгезивы могут содержать термореактивную или нетермореактивную смолу, пленкообразующий полукристаллический полимер и (факультативно) неорганический сшивающий агент, а также модификаторы. По выбору, крепирующий адгезив по настоящему изобретению может также включать другие компоненты, в том числе, но без ограничений, углеводородные масла, ПАВы или пластификаторы.

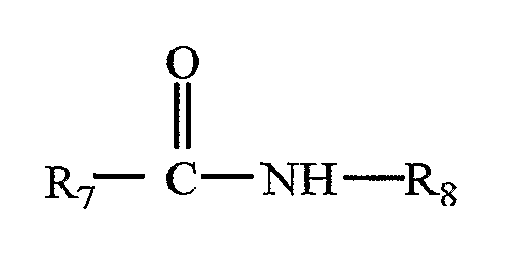

Модификаторы крепирования, которые могут применяться в ограниченных количествах, включают комплекс четвертичного аммония, содержащий по меньшей мере один нециклический амид. Комплекс четвертичного аммония может также содержать один или несколько атомов азота (или других атомов), которые способны реагировать с алкилирующими агентами или агентами кватернизации. Эти алкилирующие агенты или агенты кватернизации могут содержать ноль, один, два, три или четыре нециклических амидсодержащих групп. Амидсодержащая группа представлена следующей структурной формулой:

где R7 и R8 являются нециклическими молекулярными цепями органических или неорганических атомов.

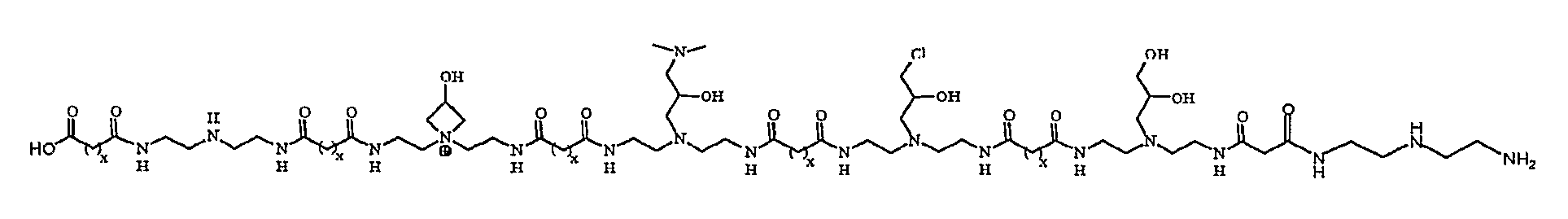

Предпочтительные нециклические бис-амидные комплексы четвертичного аммония с нециклической амидной функциональной группой могут иметь формулу:

где R1 и R2 могут быть длинноцепочечными нециклическими насыщенными или ненасыщенными алифатическими группами; R3 и R4 могут быть длинноцепочечными нециклическими насыщенными или ненасыщенными алифатическими группами, галогеном, гидроксидом, алкоксилированной жирной кислотой, алкоксилированным жирным спиртом, полиэтиленоксидной группой или группой органического спирта и R5 и R6 могут быть длинноцепочечными нециклическими насыщенными или ненасыщенными алифатическими группами. Модификатор факультативно присутствует в крепирующем адгезиве в количестве от примерно 0,05% до примерно 25%, более предпочтительно от примерно 0,25% до примерно 10% и наиболее предпочтительно от примерно 0,5% до примерно 5%, в расчете на все твердые вещества в составе крепирующего адгезива.

Модификаторы включают такие модификаторы, которые могут быть приобретены от корпорации Goldschmidt, Эссен, Германия или корпорации Process Application, размещающейся в Washington Crossing, PA. Подходящие модификаторы крепирования от корпорации Goldschmidt включают, без ограничений, Varisoft® 222LM, Varisoft® 222, Varisoft® 110, Varisoft® 222LT, Varisoft® 110 DEG и Varisoft® 238. Подходящие модификаторы крепирования от корпорации Process Application включают, без ограничений, PALSOFT 580 FDA или PALSOFT 580C.

Другие модификаторы крепирования для применения в настоящем изобретении включают, без ограничений, соединения, какие описаны в документе WO/01/85109, введенном настоящей ссылкой во всей его полноте.

Крепирующие адгезивы для применения в связи с настоящим изобретением могут включать в себя любые подходящие термореактивные и нетермореактивные смолы. Смолы по настоящему изобретению предпочтительно выбираются из термореактивных и нетермореактивных полиамидных смол или глиоксилированных полиакриламидных смол. Полиамиды для применения в настоящем изобретении могут быть разветвленными или неразветвленными, насыщенными или ненасыщенными.

Полиамидные смолы для применения в настоящем изобретении могут включать полиамид-эпигалогидриновые смолы, такие, как полиаминоамид-эпихлоргидриновые (PAE) смолы того же общего типа, какой применяется в качестве влагопрочных смол. PAE-смолы описаны, например, во второй главе книги "Wet-Strength Resins and Their Applications", озаглавленной Alkaline-Curing Polymeric Amine-Epichlorohydrin Resins (H. Epsy), которая введена здесь ссылкой во всей ее полноте. Предпочтительные PAE-смолы для применения согласно настоящему изобретению включают водорастворимый полимерный продукт реакции эпигалогидрина, предпочтительно эпихлоргидрина, и водорастворимого полиамида, содержащего вторичные аминогруппы, производные от полиалкиленполиамина и насыщенной алифатической двухосновной карбоновой кислоты, содержащий от примерно 3 до примерно 10 атомов углерода.

Неисчерпывающий список нетермореактивных катионных полиамидных смол можно найти в патенте США 5338807 (Espy и др.), введенном здесь ссылкой. Нетермореактивные смолы могут быть синтезированы прямой реакцией полиамидов дикарбоновой кислоты и метил-бис(3-аминопропил)амина в водном растворе с эпихлоргидрином. Карбоновые кислоты могут включать насыщенные и ненасыщенные дикарбоновые кислоты, содержащие от примерно 2 до 12 атомов углерода, включая, например, щавелевую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, пробковую, азелаиновую, себациновую, малеиновую, итаконовую, фталевую и терефталевую кислоты. Предпочтительны адипиновая и глутаровая кислоты, причем наиболее предпочтительна адипиновая кислота. Могут применяться сложные эфиры алифатических дикарбоновых кислот и ароматических дикарбоновых кислот, такие, как фталевая кислота, а также комбинации таких дикарбоновых кислот или сложных эфиров. Получение водорастворимой термореактивной полиамид-эпигалогидриновой смолы описано в патентах США 2926116, 3058873 и 3772076 (Kiem), которые все введены здесь ссылкой во всей их полноте.

Полиамидная смола может иметь в основе не обобщенный полиамин, а ДЭТА. Два примера структур такой полиамидной смолы приведены ниже. Структура 1 показывает два типа концевых групп: группу на основе дикислоты и монокислоты:

Структура 1

Структура 2 показывает полимер с одной концевой группой на основе дикислоты и другой концевой группой на основе азота:

Структура 2

Следует отметить, что хотя обе структуры основаны на ДЭТА, для получения этого примера могут использоваться другие полиамины, в том числе те, которые могут содержать третичный амид в боковых цепях.

Полиамидная смола имеет вязкость от примерно 80 до примерно 800 сантипуаз и полную долю твердых веществ от примерно 5% до примерно 40%. Полиамидная смола присутствует в крепирующем адгезиве по настоящему изобретению в количестве от примерно 0% до примерно 99,5%. Согласно другому варианту осуществления полиамидная смола присутствует в крепирующем адгезиве в количестве от примерно 20% до примерно 80%. Еще в одном варианте осуществления полиамидная смола присутствует в крепирующем адгезиве в количестве от примерно 40% до примерно 60%, в расчете на все твердые вещества в составе крепирующего адгезива.

Полиамидные смолы для применения согласно настоящему изобретению могут быть получены от корпорации Ondeo-Nalco, базирующейся в Naperville, Illinois, и корпорации Hercules, базирующейся в Wilmington, Delaware. Крепирующие клейкие смолы от корпорации Ondeo-Nalco, применимые в настоящем изобретении, включают, без ограничений, CREPECCEL® 675NT, CREPECCEL® 675P и CREPECCEL® 690HA. Подходящие крепирующие клейкие смолы производства корпорации Hercules включают в себя, без ограничений, HERCULES 82-176, HERCULES 1145, Unisoft 805 и CREPETROL A-6115. Другие полиамидные смолы для применения согласно настоящему изобретению включают, например, смолы, описанные в патентах США 5961782 и 6133405, которые оба введены здесь ссылкой.

Крепирующие адгезивы содержат также пленкообразующий полукристаллический полимер. Пленкообразующие полукристаллические полимеры для применения в настоящем изобретении могут быть выбраны, например, из гемицеллюлозы, карбоксиметилцеллюлозы и наиболее предпочтительно включают поливиниловый спирт (PVOH). Поливиниловые спирты, используемые в крепирующем адгезиве, могут иметь средний молекулярный вес от примерно 13000 до примерно 124000 дальтон. Согласно одному варианту осуществления поливиниловые спирты имеют степень гидролиза от примерно 80% до примерно 99,9%. Согласно другому варианту осуществления поливиниловые спирты имеют степень гидролиза от примерно 85% до примерно 95%. В еще одном варианте осуществления поливиниловые спирты имеют степень гидролиза от примерно 86% до примерно 90%. Также согласно одному варианту осуществления поливиниловые спирты предпочтительно имеют вязкость, измеренную при 20°C, используя 4%-ный водный раствор, от примерно 2 до примерно 100 сантипуаз. Согласно другому варианту осуществления поливиниловые спирты имеют вязкость от примерно 10 до примерно 70 сантипуаз. Еще в одном варианте осуществления поливиниловые спирты имеют вязкость от примерно 20 до примерно 50 сантипуаз.

Типично поливиниловый спирт присутствует в крепирующем адгезиве в количестве от примерно 10% до 90% или от 20% до примерно 80% или более. В некоторых вариантах реализации поливиниловый спирт присутствует в крепирующем адгезиве в количестве от примерно 40% до примерно 60% по весу, в расчете на все твердые вещества в составе крепирующего адгезива.

Поливиниловые спирты для применения согласно настоящему изобретению включают в себя спирты, которые могут быть получены от Monsanto Chemical Co. и Celanese Chemical. Подходящие поливиниловые спирты от компании Monsanto Chemical включают Gelvatol, в том числе, но без ограничений, GELVATOL 1-90, GELVATOL 3-60, GELVATOL 20-30, GELVATOL 1-30, GELVATOL 20-90 и GELVATOL 20-60. Что касается Gelvatol, первое число указывает процентную долю остаточного поливинилацетата, а следующий ряд цифр, если их умножить на 1000, дает число, соответствующее среднему молекулярному весу. Обычно смолы поливинилового спирта, или PVOH, состоят в основном из гидролизованных повторяющихся звеньев поливинилацетата (более 50 мол. %), но в типичных поступающих в продажу смолах они могут включать мономеры, отличные от поливинилацетата, в количествах до примерно 10 мол. % или около того.

Продукты на основе поливинилового спирта от Celanese Chemical для применения в крепирующем адгезиве (ранее, до октября 2000, называвшиеся продуктами Airvol от Air Products) перечислены ниже:

Крепирующий адгезив может также содержать один или более неорганических сшивающих солей или агентов. Считается, что в настоящем изобретении такие добавки лучше всего использовать в ограниченном количестве или не использовать вовсе. Неисчерпывающий список многовалентных ионов металла включает кальций, барий, титан, хром, марганец, железо, кобальт, никель, цинк, молибден, олово, сурьму, ниобий, ванадий, вольфрам, селен и цирконий. Могут использоваться смеси ионов металлов. Предпочтительные анионы включают ацетат, формиат, гидроксид, карбонат, хлорид, бромид, иодид, сульфат, тартрат и фосфат. Примером предпочтительной неорганической сшивающей соли является соль циркония. Соль циркония для применения согласно одному варианту осуществления настоящего изобретения может быть выбрана из одного или более соединений циркония, имеющих валентность плюс четыре, таких, как карбонат аммоний-циркония, ацетилацетонат циркония, ацетат циркония, карбонат циркония, сульфат циркония, фосфат циркония, карбонат калий-циркония, фосфат натрий-циркония и тартрат натрий-циркония. Подходящие соединения циркония включают, например, соединения, описанные в патенте США 6207011, введенном здесь ссылкой.

Неорганическая сшивающая соль может присутствовать в крепирующем адгезиве в количестве от примерно 0% до примерно 30%. В другом варианте осуществления неорганический сшивающий агент может присутствовать в крепирующем адгезиве в количестве от примерно 1% до примерно 20%. В еще одном варианте осуществления неорганическая сшивающая соль может присутствовать в крепирующем адгезиве в количестве от примерно 1% до примерно 10% по весу, в расчете на все твердые вещества в составе крепирующего адгезива. Соединения циркония для применения согласно настоящему изобретению включают соединения, которые могут быть приобретены от компаний EKA Chemicals (ранее Hopton Industries) и Magnesium Elektron, Inc. Подходящими имеющимися в продаже соединениями циркония от компании EKA Chemicals являются AZCOTE 5800M и KZCOTE 5000, а от Magnesium Elektron, Inc. - AZC или KZC.

Как отмечалось выше, крепирующий адгезив может включать любые другие компоненты, в том числе, но без ограничений, органические сшиватели, углеводородные масла, ПАВы, амфотерные соединения, смачиватели, пластификаторы или другие агенты обработки поверхности. Широкий, но не исчерпывающий список органических сшивателей включает глиоксаль, малеиновый ангидрид, бисмалеимид, бисакриламид и эпигалогидрин. Органические сшиватели могут быть циклическими или нециклическими соединениями. Пластификаторы для применения в настоящем изобретении могут включать пропиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль и глицерин.

Крепирующий адгезив может наноситься как единая композиция или может наноситься составляющими его частями. В частности, полиамидная смола может наноситься отдельно от поливинилового спирта (PVOH) и модификатора.

При использовании крепирующего шабера обычный кроющий комплекс наносится при полной скорости покрытия (добавления, как рассчитано выше) 54 мг/м2 с 32 мг/м2 PVOH (Celvol 523)/11,3 мг/м2 PAE (Hercules 1145) и 10,5 мг/м2 модификатора (Hercules 4609VF). Предпочтительное покрытие для процесса снятия полотна может наноситься при скорости 20 мг/м2 с 14,52 мг/м2 PVOH (Celvol 523), 5,10 мг/м2 PAE (Hercules 1145) и 0,38 мг/м2 модификатора (Hercules 4609VF).

В связи с настоящим изобретением впитывающее бумажное полотно готовят путем диспергирования бумажных волокон в водной массе (суспензии) и нанесения водной массы на формующую сетку бумагоделательной машины. Может применяться любая схема формования. Например, широкий, но не исчерпывающий список включает, кроме плоскосеточной бумагоделательной машины, бумагоделательную машину с серповидной сеточной частью, двухсеточную бумагоделательную машину с C-петлей, двухсеточную бумагоделательную машину с S-петлей или бумагоделательную машину с отсасывающим боковым валом. Формующая сетка может быть любым подходящей дырчатой структурой, включая однослойной тканью, двухслойной тканью, трехслойной тканью, фотополимерными материалами и так далее. Неисчерпывающий предшествующий уровень техники в области формующих сеток включает патенты США 4157276, 4605585, 4161195, 3545705, 3549742, 3858623, 4041989, 4071050, 4112982, 4149571, 4182381, 4184519, 4314589, 4359069, 4376455, 4379735, 4453573, 4564052, 4592395, 4611639, 4640741, 4709732, 4759391, 4759976, 4942077, 4967085, 4998568, 5016678, 5054525, 5066532, 5098519, 5103874, 5114777, 5167261, 5199261, 5199467, 5211815, 5219004, 5245025, 5277761, 5328565 и 5379808, которые все введены здесь ссылкой во всей своей полноте. Одна формующая сетка, особенно подходящая для настоящего изобретения, является формующей сеткой Voith Fabrics 2164 производства корпорации Voith Fabrics, Shreveport, LA.

Вспенивание водной массы на формующей сетке или ткани может применяться как средство регулирования проницаемости или объема пор в листе после крепирования на сетке. Методы пенообразования раскрыты в патенте США 4543156 и патенте Канады 2053505, описания которых введены здесь ссылкой. Вспененная волокнистая масса получается из водной суспензии волокон, смешанных с вспененным жидким носителем непосредственно перед ее введением в напорный ящик. Жидкая бумажная масса, подаваемая в систему, имеет консистенцию в диапазоне от примерно 0,5 до примерно 7 весовых процентов волокон, предпочтительно в диапазоне от примерно 2,5 до примерно 4,5 весовых процентов. Жидкую бумажную массу добавляют к вспененной жидкости, включающей воду, воздух и ПАВ и содержащей от 50 до 80 об. % воздуха, и путем простого перемешивания из-за естественной турбулентности и смешения, характерного для элементов процесса, образуют вспененную волокнистую массу, имеющую консистенцию в диапазоне от примерно 0,1 до примерно 3 весовых процентов волокон. Добавление бумажной массы как суспензии с низкой консистенцией приводит к избыточно вспененной жидкости, извлекаемой с формующих сеток. Избыточная вспененная жидкость отводится из системы и может использоваться в другом месте или обрабатываться для извлечения из нее ПАВов.

Жидкая масса может содержать химические добавки для изменения физических свойств получаемой бумаги. Эта химические добавки хорошо известны квалифицированным специалистам и могут использоваться в любых известных комбинациях. Такими добавками могут быть модификаторы поверхности, мягчители, разрыхлители, усилители прочности, латексы, замутнители, оптические осветлители, красители, пигменты, замасливатели, изолирующие химические препараты, удерживающие добавки, добавки, уменьшающие растворимость, органические или неорганические сшивающие агенты или их комбинации, причем указанные химические реактивы факультативно содержат полиолы, крахмалы, сложные полипропиленгликолевые эфиры, сложные полиэтиленгликолевые эфиры, фосфолипиды, ПАВы, полиамины, HMCP (гидрофобно-модифицированные катионные полимеры), HMAP (гидрофобно-модифицированные анионные полимеры) и т.п.

Бумажная масса может быть смешана с регуляторами прочности, такими, как добавки, повышающие прочность во влажном состоянии, добавки, повышающие прочность в сухом состоянии, разрыхлители/мягчители и т.д. Подходящие добавки, повышающие прочность во влажном состоянии, квалифицированному специалисту известны. Всесторонний, но не исчерпывающий список подходящих агентов, улучшающих прочность, включает мочевиноформальдегидные смолы, меламинформальдегидные смолы, глиоксилированные полиакриламидные смолы, полиамид-эпихлоргидриновые смолы и тому подобное. Термореактивные полиакриламиды получают реакцией акриламида с диаллилдиметиламмонийхлоридом (DADMAC) с получением катионного полиакриламидного сополимера, который позднее приводят в реакцию с глиоксалем для получения влагопрочной катионной сшитой смолы - глиоксилированного полиакриламида. Эти материалы в целом описаны в патентах США 3556932 (Coscia и др.) и 3556933 (Williams и др.), которые оба введены здесь ссылкой во всей своей полноте. Смолы этого типа могут быть приобретены под торговой маркой PAREZ 631NC от корпорации Bayer. Для получения сшивающих смол, которые подходят как агенты повышения прочности во влажном состоянии, могут использоваться различные мольные отношения акриламид/DADMAC/глиоксаль. Кроме того, вместо глиоксаля могут использоваться другие диальдегиды для получения термореактивных влагопрочных характеристик. Особенно подходят влагопрочные полиамид-эпихлоргидриновые смолы, пример которых поставляется в продажу под торговыми марками Kymene 557LX и Kymene 557H компанией Hercules Incorporated, Wilmington, Delaware, и Amres® компанией Georgia-Pacific Resins, Inc. Эти смолы и способ их получения описаны в патенте США 3700623 и патенте США 3772076, каждый из которых введен здесь ссылкой во всей своей полноте. Детальное описание полимер-эпигалогидриновых смол дается в главе 2: Alkaline-Curing Polymeric Amine-Epichlorohydrines (Espy) книги Wet Strength Resins and Their Application (L. Chan, Editor, 1994), введенной здесь ссылкой во всей своей полноте. Достаточно полный список влагопрочных смол описан Westfelt в публикации Cellulose Chemistry and Technology, Volume 13, p. 813, 1979, введенной здесь ссылкой.

Могут также включаться подходящие агенты временной прочности во влажном состоянии, особенно в специальных приложениях, где нужно избегать одноразовых полотенец со смолами, обладающими постоянной прочностью во влажном состоянии. Всесторонний, но не исчерпывающий список подходящих агентов улучшения временной прочности во влажном состоянии включает алифатические и ароматические альдегиды, в том числе глиоксаль, малоновый диальдегид, янтарный диальдегид, глутаровый альдегид и диальдегидные крахмалы, а также замещенные или прореагировавшие крахмалы, дисахариды, полисахариды, хитозан или другие прореагировавшие полимерные продукты реакции мономеров или полимеров, содержащих альдегидные группы, и (факультативно) азотные группы. Типичные азотсодержащие полимеры, которые подходят для реакции с альдегидсодержащими мономерами или полимерами, включают виниламиды, акриламиды и родственные азотсодержащие полимеры. Эти полимеры положительно влияют на альдегидсодержащий продукт реакции. Кроме того, могут применяться другие имеющиеся в продаже агенты временной прочности во влажном состоянии, такие, как PAREZ 745, производства Bayer наряду с агентами, описанными, например, в патенте США 4605702.

Смолы с временной прочностью во влажном состоянии могут быть любыми из множества водорастворимых органических полимеров, содержащих альдегидные звенья и катионные звенья, используемыми для повышения предела прочности на разрыв бумажного продукта в сухом и влажном состоянии. Такие смолы описаны в патентах США 4675394, 5240562, 5138002, 5085736, 4981557, 5008344, 4603176, 4983748, 4866151, 4804769 и 5217576. Могут использоваться модифицированные крахмалы, продаваемые под торговыми марками CO-BOND® 1000 и CO-BOND® 1000 Plus, производства компании National Starch and Chemical, Bridgewater, N.J. Перед применением катионный альдегидный водорастворимый полимер может быть приготовлен путем предварительного разогрева водной суспензии с содержанием твердых веществ около 5% и удерживаемой при температуре около 240°F и pH примерно 2,7 приблизительно 3,5 минуты. Затем суспензию можно быстро охладить и разбавить добавлением воды для получения смеси приблизительно 1,0% твердых веществ при температуре менее примерно 130°F.

Другие агенты временной прочности во влажном состоянии, которые также могут быть приобретены от компании National Starch and Chemical, продаются под торговыми марками CO-BOND® 1600 и CO-BOND® 2300. Эти крахмалы поставляются как коллоидные водные дисперсии и не требуют предварительного разогрева перед применением.

Могут использоваться такие агенты временной прочности во влажном состоянии, как глиоксилированный полиакриламид. Агенты временной прочности во влажном состоянии, такие, как глиоксилированные полиакриламидные смолы, получают реакцией акриламида с диаллилдиметиламмонийхлоридом (DADMAC) с получением катионного полиакриламидного сополимера, который затем приводят в реакцию с глиоксалем для получения катионной сшивающей смолы, обладающей временной или полупостоянной влагопрочностью, - глиоксилированого полиакриламида. Эти материалы описаны в целом в патенте США 3556932 (Coscia и др.) и патенте США 3556933 (Williams и др.), которые оба введены здесь ссылкой. Смолы этого типа доступны для приобретения под торговой маркой PAREZ 631NC, производство Bayer Industries. Для получения сшивающих смол, которые подходят в качестве агентов временной прочности во влажном состоянии, могут использоваться другие мольные отношения акриламид/DADMAC/глиоксаль. Кроме того, глиоксаль может быть заменен другими диальдегидами для получения влагопрочных характеристик.

Подходящие агенты прочности в сухом состоянии включают крахмал, гуаровую камедь, полиакриламиды, карбоксиметилцеллюлозу и т.п. Особенно подходит карбоксиметилцеллюлоза, пример которой продается под торговой маркой Hercules CMC от Hercules Incorporated, Wilmington, Delaware. Согласно одному варианту осуществления бумажная масса может содержать от примерно 0 до примерно 15 ф/т агента прочности в сухом состоянии. Согласно другому варианту осуществления бумажная масса может содержать от примерно 1 до примерно 5 ф/т агента прочности в сухом состоянии.

Подходящие разрыхлители также известны квалифицированному специалисту. Разрыхлители или мягчители также могут вводиться в бумажную массу или напыляться на полотно после его формирования. Настоящее изобретение может также использоваться с пластифицирующими материалами, включающими, но не ограниченными классом амидоаминовых солей, производных от частично кислотно-нейтрализованных аминов. Такие материалы описаны в патенте США 4720383. В публикациях Evans, Chemistry and Industry, 05.07 1969, pp. 893-903; Egan, J. Am. Oil Chemist's Soc., Vol. 55 (1978), pp. 118-121 и Trivedi et al., J. Am. Oil Chemist's Soc., June 1981, pp. 754-756, введенных ссылкой во всей их полноте, отмечается, что мягчители часто поступают в продажу только в виде сложных смесей, а не как отдельные соединения. Хотя следующее обсуждение будет сфокусировано на доминирующих компонентах, следует понимать, что на практике обычно будут использоваться имеющиеся в продаже смеси.

Подходящим пластифицирующим материалом является Quasoft 202-JR, который может быть получен алкилированием продукта конденсации олеиновой кислоты и диэтилентриамина. Условия синтеза, в которых агент алкилирования (например, диэтилсульфат) используется в недостатке и имеется только один этап алкилирования, с последующей коррекцией pH для протонирования неэтилированных молекул, приводит к смеси, состоящей из катионных этилированных и катионных неэтилированных компонентов. Незначительная доля (например, примерно 10%) полученного амидоамина циклизуется в соединения имидазолина. Поскольку только имидазолиновые компоненты этих материалов являются соединениями четвертичного аммония, композиции в целом являются чувствительными к pH. Таким образом, при осуществлении настоящего изобретения с этим классом химических препаратов значение pH в напорном ящике должно составлять приблизительно 6-8, более предпочтительно 6-7 и наиболее предпочтительно от 6,5 до 7.

Соединения четвертичного аммония, такие, как диалкилдиметильные соли четвертичного аммония, особенно подходят, когда алкильные группы содержат от примерно 10 до 24 атомов углерода. Преимуществом этих соединений является то, что они относительно не чувствительны к pH.

Могут применяться биоразложимые мягчители. Типичные биоразложимые катионные мягчители/разрыхлители описаны в патентах США 5312522, 5415737, 5262007, 5264082 и 5223096, которые все введены здесь ссылкой во всей своей полноте. Эти соединения являются биоразложимыми сложными диэфирами соединений четвертичного аммония, сложными кватернизованными аминоэфирами и биоразложимыми сложными эфирами на основе растительного масла, функционализованными хлоридом четвертичного аммония и диэфирдиэруцилдиметиламмонийхлоридом и являются типичными биоразложимыми мягчителями.

В некоторых вариантах реализации особенно предпочтительная композиция разрыхлителя включает как компонент четвертичный амин, а также неионный ПАВ.

Образующееся полотно может быть обезвожено уплотнением на сушильном сукне. Может применяться любое подходящее сукно. Например, сукно может иметь двухслойное нижнее переплетение, трехслойное нижнее переплетение или ламинированную нижнюю структуру переплетений. Предпочтительным сукном является сукно, имеющее ламинированную нижнюю структуру. Сукном для влажного прессования, которое может быть особенно подходящим в настоящем изобретении, является сукно Vector 3 производства Voith Fabric. Уровень техники в области прессовального сукна включает патенты США 5657797, 5368696, 4973512, 5023132, 5225269, 5182164, 5372876 и 5618612. Может также применяться сукно для дифференциального прессования, какое описано в патенте США 4533437 (Curran и др.).

Подходящие крепирующие или текстурированые тканевые сетки включают однослойные, многослойные или композитные структуры, предпочтительно с открытой сетчатой структурой. Сетки могут иметь по меньшей мере одну из следующих характеристик: (1) на одной стороне крепирующей сетки, которая контактирует с влажным полотном ("верхняя" сторона), число нитей на дюйм (меш) в направлении машины (MD) составляет от 10 до 200, и число нитей на дюйм (номер) в поперечном направлении (CD) также составляет от 10 до 200; (2) диаметр нити типично меньше 0,050 дюйма; (3) на верхней стороне расстояние между самой высокой точкой перегиба в MD-направлении и самой высокой точкой перегиба в CD-направлении составляет от примерно 0,001 до примерно 0,02 или 0,03 дюймов; (4) между этими двумя уровнями могут иметься перегибы, образованные MD- или CD-нитями, которые топографически имеют вид трехмерных холмов/долин, передаваемых листу; (5) сетка может быть ориентирована любым подходящим способом, чтобы достичь желаемого влияния на обработку и свойства продукта; длинные перегибы основы могут иметься на верхней стороне для повышения рубчиков в продукте в MD-направлении, или на верхней стороне могут иметься короткие переходы, если желательно иметь больше рубчиков в CD-направлении, чтобы повлиять на характеристики крепирования, когда полотно переносится с передающего цилиндра на крепирующую сетку; и (6) сетка может быть сделана так, чтобы иметь определенный геометрический рисунок, приятный глазу, который типично повторяется через каждые 2-50 нитей основы. Подходящие имеющиеся в продаже грубые тканевые сетки включают ряд тканевых сеток производства Voith Fabrics.

Так, крепирующая сетка может быть сеткой класса, описанного в патенте США 5607551 (Farrington и др.), столбцы 7-8, а также сеткой, описанной в патенте США 4239065 (Trokhan) и патенте США 3974025 (Ayers). Такие сетки содержат примерно от 20 до примерно 60 нитей на дюйм и сделаны из монофиламентарного полимерного волокна, имеющего диаметр, типично в диапазоне от примерно 0,008 до примерно 0,025 дюймов. Монофиламенты как основы, так и утка могут, но необязательно, иметь одинаковый диаметр.

В некоторых случаях нити переплетены таким образом и дополнительно изогнуты, по меньшей мере, в Z-направлении (в направлении толщины ткани), чтобы получить первую группу или массив компланарных пересечений обеих совокупностей филаментов на уровне верхней поверхности, и заданную вторую группу или массив пересечений под верхней поверхностью. Эти массивы рассеяны так, чтобы часть пересечений на уровне верхней поверхности ограничивала массивы похожих на корзины из ивовых прутьев углублений в верхней поверхности ткани, причем эти углубления расположены в шахматном порядке как в направлении машины (MD), так и в направлении поперек машины (CD), так что каждое углубление перекрывает, по меньшей мере, одно пересечение под верхней поверхностью. Если смотреть сверху, углубления по отдельности окружены по периметру похожими на частокол контурами, содержащими участки множества пересечений на уровне верхней поверхности. Петля сетки может содержать термоусаживаемые монофиламенты термопластичного материала; верхние поверхности компланарных пересечений на уровне верхней поверхности могут быть лежащими в одной плоскости плоскими зонами. Особые варианты осуществления изобретения включают атласное переплетение, а также гибридные переплетения из трех или более зевов, и плотность составляет от примерно 10×10 до примерно 120×120 нитей на дюйм (от 4×4 до примерно 47×47 на сантиметр), хотя предпочтительный диапазон плотности составляет от примерно 18 на 16 до примерно 55 на 48 нитей на дюйм (от 9×8 до примерно 22×19 на сантиметр).

Вместо оттискной сетки при желании в качестве текстурированной крепирующей сетки может использоваться сушильная сетка. Подходящие сетки описаны в патентах США 5449026 (техника ткачества) и 5690149 (техника многослойной пленочной нити в MD-направлении), заявитель Lee, а также в патенте США 4490925, Smith (спиральный тип).

Чтобы обеспечить дополнительный объем, влажное полотно наносят на текстурированную сетку и плотно прижимают к текстурированной сетке, например, с помощью вакуума. Полотно может быть частично высушено до плотного прижатия его к оттискной сетке путем влажного прессования или термическими средствами.

Если используется плоскосеточная бумагоделательная машина или машина с другими зазорами, образующееся полотно может быть выдержано в вакуумных коробках и под паровым колпаком, пока оно не достигнет содержания твердых веществ, подходящего для переноса на обезвоживающее сукно. Образующееся полотно может быть перенесено на сукно с помощью вакуума. В машинах с серповидной сеточной частью помощь вакуума не нужна, так как образующееся полотно формируется между формующей сеткой и сукном.

Фиг.1 показывает схему бумагоделательной машины 10, имеющей обычную двухсеточную формующую часть 12, суконный ремень 14, участок 16 башмачного пресса, крепирующую сетку 18 и сушилку 20 с барабаном, подходящей для осуществления настоящего изобретения. Формующая часть 12 включает пару формующих сеток 22, 24, поддерживаемых множеством валиков 26, 28, 30, 32, 34, 36 и формующим валиком 38. Напорный ящик 40 подает бумажную массу, выходящую из него в виде струи в машинном направлении к зазору 42 между формующим валиком 38 и валиком 26 и сетками. Масса образует зарождающееся полотно 44, которое обезвоживается на сетках с помощью вакуума, например, с помощью вакуумной коробки 46.

Образующееся полотно продвигается к бумагоделательному сукну 48, которое поддерживается множеством валиков 50, 52, 54, 55, причем сукно находится в контакте с валиком 56 башмачного пресса. Полотно, когда оно переносится на сукно, имеет низкую консистенцию. Перенос может облегчаться вакуумом; например, при желании валик 50 может быть отсасывающим валиком или клеевым валиком вакуумной направляющей, как известно в данной области. Когда полотно достигает валика башмачного пресса, оно может иметь консистенцию 10-25 процентов, предпочтительно 20-25 процентов или около того, когда оно входит в зазор 58 между валиком 56 башмачного пресса и передаточным валиком 60. Передаточный валик 60 при желании может быть нагретым валиком. Было найдено, что повышение давления пара на валик 60 помогает увеличить время между требуемым удалением избыточного адгезива с барабана сушилки 20. Подходящим давлением пара может быть давление примерно 95 ф/кв.д., изб. или около того, имея в виду, что валик 60 является бомбированным валиком, а валик 70 имеет отрицательный профиль бочки, сочетающиеся друг с другом так, чтобы площадь контакта между валиками зависела от давления в валике 60. Таким образом, нужно беспокоиться о том, чтобы сохранить соответствие контакта между валиками 60 и 70, когда прикладывается повышенное давление.

Валик 56 может быть не валиком башмачного пресса, а обычным отсасывающим прижимным валиком. Если применяется башмачный пресс, желательно и предпочтительно, чтобы валик 54 был отсасывающим валиком, способным удалить воду из сукна до того, как сукно войдет в зазор башмачного пресса, так как в зазоре башмачного пресса вода из массы будет выжиматься в сукно. В любом случае обычно желательно использование отсасывающего валика в позиции 54, чтобы обеспечить сохранение контакта полотна с сукном при изменении направления, как должно быть понятно специалисту из схемы.

Полотно 44 прессуется во влажном состоянии на сукне в зазоре 58 с помощью прижимного башмака 62. Таким образом, полотно в точке 58 обезвоживается уплотнением, типично с повышением консистенции на 15 или более пунктов на этой стадии процесса. Конфигурация, показанная в точке 58, обычно называется башмачным прессом; в контексте настоящего изобретения валик 60 работает как передаточный валик, который действует, чтобы переправить полотно 44 с высокой скоростью, типично от 1000 фт/мин до 6000 фт/мин, к крепирующей сетке.

Валик 60 имеет гладкую поверхность 64, которая может быть снабжена адгезивом (таким же, как крепирующий адгезив, используемый на янки-цилиндре) и/или антиадгезивом при необходимости. Полотно 44 прилипает к передающей поверхности 64 валика 60, который вращается с высокой угловой скоростью, по мерее того как полотно продолжает двигаться в направлении машины, указанном стрелками 66. На цилиндре полотно 44 имеет обычно случайное видимое распределение волокон.

Направление 66 называется машинным направлением (MD) полотна, а также бумагоделательной машины 10; тогда как направление поперек машины (CD) является направлением в плоскости полотна, перпендикулярной MD.

Полотно 44 входит в зазор 58 типично при консистенциях 10-25 процентов или около того, и, как показано на схеме, за время, пока оно переносится на крепирующую сетку 18, оно обезвоживается и сушится до консистенций от примерно 25 до примерно 70.

Сетка 18 опирается на совокупность валиков 68, 70, 72 и зажимной валик 74 и, как показано, образует зазор 76 между крепирующей сеткой и передаточным валиком 60.

Крепирующая сетка задает крепирующий зазор на расстоянии, на котором крепирующая сетка 18 способна контактировать с валиком 60, то есть где прикладывается существенное давление к полотну в направлении передаточного цилиндра. Для этого опорный (или крепирующий) валик 70 может быть снабжен мягкой деформируемой поверхностью, которая будет увеличивать длину крепирующего зазора и повышать угол крепирования на сетке между сеткой и листом и точкой контакта, или в качестве валика 70 может использоваться башмачный прижимной валик для повышения эффективного контакта с полотном в зазоре 76 высокопрочной крепирующей сетки, где полотно 44 переносится на сетку 18 и движется в направлении машины.

Длина крепирующего зазора 76, где происходит крепирование на сетке, обычно составляет где-то от примерно 1/8 дюйма до примерно 2 дюймов, типично от Ѕ дюйма до 2 дюймов. Таким образом, для крепирующей сетки с 32 нитями на дюйм в CD-направлении полотно 44 будет встречаться где-то с примерно 4-64 уточными нитями в зазоре.

Подходящее давление в зазоре 76, то есть нагрузка между опорным валиком 70 и передаточным валиком 60 составляет 20-200, предпочтительно 40-70 фунтов на линейный дюйм (PLI).

После крепирования на сетке полотно продолжает двигаться вдоль машинного направления 66, где оно подвергается влажному прессованию на янки-цилиндре 80 в передаточном зазоре 82. Факультативно, полотно подвергается вакуум-формованию с помощью вакуумной коробки 45.

Перенос у зазора 82 происходит при консистенции полотна обычно от примерно 25 до примерно 70 процентов. При таких консистенциях трудно достаточно прочно прикрепить полотно к поверхности 84 цилиндра 80, чтобы полностью снять полотно с сетки. Эта сторона процесса важна, особенно когда желательно использовать высокоскоростной сушильный колпак.

Использование особых адгезивов сочетается с относительно влажным полотном (консистенция 25-70 процентов) для достаточного прилипания его к сушильному барабану, чтобы позволить высокопроизводительную работу системы и высокую скорость струи ударной воздушной сушки и последующее снятие полотна с барабана. В этой связи, как отмечено выше, при необходимости в пункте 86 наносится клейкая композиция поливинилового спирта с полиамидом, предпочтительно при скорости ниже примерно 40 мг/м2 листа. Накапливание регулируется, как описано ниже.

Полотно сушится на янки-цилиндре 80, который является горячим цилиндром, и с помощью сушки воздушной струей под колпаком 88 при высокой скорости струи. Колпак 88 допускает изменение температуры. При работе температуру можно отслеживать в мокрой части A колпака и сухой части B колпака, используя детектор ИК-излучения или, при желании, любое другое подходящее средство. При вращении цилиндра полотно 44 снимается с цилиндра в точке 89 и наматывается на намоточную бобину 90. Бобина 90 может работать на 5-30 фт/мин (предпочтительно 10-20 фт/мин) быстрее, чем янки-цилиндр в стационарном состоянии, когда скорость в производственной линии равна, например, 2100 фт/мин. Обычно используется крепирующий шабер C, а очистной шабер D, установленный для периодического использования, применяется для регулирования скапливания. Когда накопившийся адгезив удаляют с янки-цилиндра 80, полотно типично отделяют от продукта на бобине 90, причем его предпочтительно направляют в лоток для брака в точке 100 для возврата в производственный процесс.

Вместо того чтобы, как показано, снимать полотно с цилиндра 80 в точке 89 в стационарном режиме работы, полотно при желании можно крепировать на сушильном цилиндре 80, используя крепирующий шабер, такой, как крепирующий шабер C.

На Фиг.2 схематически показана другая бумагоделательная машина 10, которая может использоваться в настоящем изобретении. Бумагоделательная машина 10 является трехпетлевой машиной с тканевой сеткой, имеющей формующую часть 12, обычно называемую в данной области серповидной формующей частью. Формующая часть 12 включает формующую сетку 22, поддерживаемую множеством валиков, таких, как валики 32, 35. Формующая часть включает также формующий валик 38, который поддерживает бумагоделательное сукно 48, так что полотно 44 формуется непосредственно на сукне 48. Суконный ремень 14 проходит до части 16 башмачного пресса, где влажное полотно переносится на передающий валик 60, как описано выше. После этого полотно 44 крепируется на сетке в зазоре крепирующей сетки между валиками 60 и 70, прежде чем оно будет перенесено на сушильный барабан 20 в другом прессующем зазоре 82. При необходимости с помощью вакуумной коробки 45 прикладывается вакуум, когда полотно удерживается на сетке, чтобы плотно прижать полотно к текстурированной сетке. Напорный ящик 40 и прижимной башмак 62 работают, как указано выше в связи с Фиг.1. В некоторых вариантах осуществления система включает отсасывающий сеткоповоротный валик 54, однако трехпетлевая система может быть сконструирована множеством способов, когда сеткоповоротный валик не нужен.

За сушильным барабаном 20 между сушильным цилиндром и наматывающей бобиной 90 в линии могут использоваться любые подходящие устройства. Одна предпочтительная компоновка показана схематически на Фиг.3. Показан янки-цилиндр 80, на котором сушится лист, и вблизи него первый профиль 130, имеющий закругленный край 132 рядом с сушильным барабаном. Закругленный край профиля находится в непосредственной близости с поверхностью цилиндра 80. Предпочтительно любой открытый участок полотна снабжен некоторой формой стабилизирующего профиля, и имеются натяжения, чтобы предотвратить сморщивание листа.