Устройство и способ для изготовления и/или улучшающей качество обработки волокнистого полотна - RU2364672C2

Код документа: RU2364672C2

Чертежи

Описание

Настоящее изобретение касается устройства для изготовления и/или улучшающей качество обработки волокнистого полотна, в частности бумажного или картонного полотна, с выполненным с возможностью нагрева и вращения цилиндром, в частности сушильным цилиндром сушильной части, с боковой стенкой цилиндра, выполненной с возможностью нагружения изнутри нагревающей текучей средой.

Подобного рода нагреваемый цилиндр известен из DE 102605092. У известного цилиндра напряжения при растяжении, которые возникают вследствие того, что внутренняя область цилиндра растягивается сильнее, чем наружная область, минимизируются тем, что боковая стенка цилиндра состоит из, по меньшей мере, двух оболочек и материал наружной оболочки при монтажной температуре, которая лежит ниже средней рабочей температуры, имеет более высокий коэффициент теплового расширения, а при монтажной температуре, которая лежит выше средней рабочей температуры, - менее высокий коэффициент теплового расширения, чем материал внутренней оболочки. Другое мероприятие заключается в том, что толщина наружной оболочки является меньшей, чем толщина внутренней оболочки.

У подобного рода сушильных цилиндров температурный градиент для поверхности настраивается в процессе сушки бумаги. Температура поверхности цилиндра меньше, чем температура пара, которым нагревается цилиндр; и таким образом, мощность сушилки ограничена. Увеличение температуры насыщенного пара в большинстве случаев является не целесообразным по экономическим соображениям.

Из ЕР 0559628 В1 известен сушильный аппарат для сушки волокнистого полотна, в котором используется проточный цилиндр в соединении с обдувающей насадкой. Она оснащена сопловой системой, с помощью которой сушильные газовые потоки направляются на наружную поверхность подвергаемого сушке полотна, в то же время она обводится вокруг обогреваемого цилиндра по сегменту приблизительно в 270° или больше. Боковая стенка цилиндра снабжена системой каналов, в которую охлаждающая среда может направляться от источника охлаждающей среды. Посредством сушильных газовых потоков вода в полотне испаряется наружу и удаляется через полости в обдувающей насадке. С другой стороны, вода конденсируется из полотна на охлажденную боковую поверхность цилиндра и всасывается посредством перфораций в наружной боковой стенке цилиндра и имеющегося внутри цилиндра пониженного давления (вакуума). Все внутреннее пространство цилиндра предназначено для приема конденсата. Вследствие этого, внутренняя стенка цилиндра должна иметь определенную минимальную толщину, чтобы при используемом диаметре цилиндра выдержать сжимающие нагрузки.

Задачей изобретения является повышение мощности сушки нагреваемого цилиндра и упрощение изготовления.

Данная задача решается посредством того, что под наружной поверхностью боковой стенки цилиндра выполнен, по меньшей мере, один канал для пропускания нагревающей текучей среды и, что сушильный цилиндр, по меньшей мере, частично выполнен модульным.

Посредством изобретения нагревающая текучая среда может помещаться очень близко к наружной поверхности нагреваемого цилиндра. Вследствие этого, температурный градиент намного меньше, чем у известного устройства названного типа и соответственно мощность сушки увеличена. В результате модульной конструкции упрощено изготовление.

Согласно особенно предпочтительному варианту осуществления изобретения для формирования упомянутого, по меньшей мере, одного канала внутри боковой стенки цилиндра расположена дополнительная боковая стенка цилиндра, которая дистанцирована от наружной боковой стенки цилиндра. Это конструктивно легко разрешимо и имеет преимущество, заключающееся в том, что вся внутренняя сторона наружной боковой стенки цилиндра выполнена с возможностью нагружения (то есть подвода к ней) нагревающей текучей средой.

Согласно другому варианту осуществления изобретения наружная боковая стенка цилиндра опирается на внутреннюю боковую стенку цилиндра. Вследствие этого, толщина наружной боковой стенки цилиндра может удерживаться незначительной, поскольку внутренняя боковая стенка цилиндра действует в качестве несущего цилиндра. В результате этого, мощность сушки может еще больше увеличиваться.

Один модуль могут формировать открытые и/или замкнутые профили. В частности, один модуль могут формировать сегменты внутренней боковой стенки цилиндра и/или внешней боковой стенки цилиндра с одной стороны, и один или несколько соединительных элементов с другой стороны. Это является предпочтительным изготовлением и обеспечивает простую сборку. Кроме того, за счет этого можно легко реализовать различные конструктивные размеры с помощью одинаковых модулей.

Сушильный цилиндр может быть выполнен модульно как в аксиальном, так и в окружном направлении, а также в обоих направлениях. В таком случае, отдельные модули примыкают друг к другу в окружном направлении и/или аксиально. Аксиальные модули могут иметь длину, например, до 7 м, окружные модули, например, - 1 м.

Согласно особенному варианту осуществления изобретения модуль образуют цилиндрические кольца с поперечным сечением сушильного цилиндра. В таком случае, они могут просто последовательно располагаться и соединяться друг с другом, например свариваться.

Также кольцевые сегменты с частичным поперечным сечением сушильного цилиндра могут образовывать модули, которые затем собираются в кольца и последовательно располагаются в аксиальном направлении. Это также предпочтительно из соображений изготовления и сборки.

Особенно предпочтительно, если формирующие или имеющие каналы модульные кольца или частичные модульные кольца надеты на несущую трубу. Таким образом, предварительно изготовленные кольцевые модули или частичные кольцевые модули могут просто монтироваться и соединяться друг с другом.

Также имеется особенное преимущество тогда, когда модуль одновременно образует функциональный элемент сушильного цилиндра. Так, например, модуль может образовывать один или несколько направляющих каналов для нагревающей текучей среды. В результате примыкания этих модулей друг к другу образуется желаемая канальная система, без необходимости герметизации друг относительно друга отдельных модулей. Следующим преимуществом такой конструкции является то, что сила сжатия воспринимаются внутри модулей, а соединения между модулями не нагружаются.

Соединение модулей наряду со сваркой может осуществляться также посредством пайки, свинчивания, геометрического или силового замыкания. Также возможны комбинации из этих типов соединения.

Для опирания наружной боковой стенки цилиндра на внутреннюю боковую стенку цилиндра могут предусматриваться, в частности, перемычки, стержни, штифты, заклепки, болты, винты и/или другие соединительные элементы. Важным является то, что соединительные элементы распределены по поверхности обеих боковых стенок цилиндра для обеспечения равномерного опирания.

Перемычки или подобные соединительные элементы могут проходить аксиально, в окружном направлении и/или в находящемся между ними направлении. Во всех случаях может достигаться хорошее подпирание.

В частности, в случае проходящих в окружном направлении перемычек предпочтительно, если они, по меньшей мере, частично снабжены сквозными отверстиями для нагревающей текучей среды. В таком случае, нагревающая текучая среда может протекать не только в окружном направлении, но и в продольном направлении сушильного цилиндра.

Согласно одному другому варианту осуществления изобретения внутренняя сторона наружной боковой стенки цилиндра снабжена выступами. Вследствие этого, собирающийся на внутренней стороне наружной боковой стенки цилиндра конденсат перемещается с завихрением, за счет чего улучшается теплообмен. Это объясняется тем, что собирающийся конденсат действует теплоизолирующее и повышает температурный градиент на поверхности цилиндра.

Согласно одному особенному варианту осуществления изобретения внутренняя сторона наружной поверхности боковой стенки цилиндра выполнена с ребрами и/или утолщениями и/или с сетчатой или ячеистой структурой. За счет этого может достигаться хорошее завихрение конденсата.

Выступы проходят, предпочтительно, в продольном направлении цилиндра и/или вдоль винтовой линии. Посредством винтовой линии может достигаться особенное транспортирующее действие для удаления конденсата.

Наружная поверхность сушильного цилиндра может быть снабжена покрытием или ограждением. Покрытие или ограждение служит, в частности, для защиты от коррозии или абразивного износа или для улучшения поверхности, например, для устранения прилипания бумаги.

Согласно одному специальному варианту осуществления изобретения в качестве соединительных элементов между внутренней и наружной боковыми стенками цилиндра предусмотрены листовые металлические перегородки, которые соединены с внутренней оболочкой цилиндра. Наружная боковая стенка цилиндра формируется, предпочтительно, металлической обшивкой, которая также соединена с металлическими перегородками.

В другом специальном варианте осуществления изобретения металлические листовые перегородки и металлическая обшивка скомбинированы в профиль, предпочтительно U- или Т-образной формы.

Согласно одному другому варианту осуществления изобретения предусмотрена только одна боковая стенка цилиндра, которая выполнена в виде толстостенной трубы и в которой выполнены каналы для нагревающей текучей среды, полученные, например, в результате глубокого сверления или фрезерования. Таким образом, нагревающая текучая среда может также проводится вблизи наружной поверхности сушильного цилиндра и тем самым может увеличиваться мощность сушки.

Кроме того, преимуществом может быть, если наружную боковую поверхность подвергают обтачиванию. В результате этого, может достигаться гладкая поверхность.

Выступы на внутренней стороне наружной боковой стенки цилиндра могут быть получены фрезерованием, вытягиванием, прессованием, вальцовкой или литьем. Также возможны другие способы изготовления.

Перегородки, металлические листы или другие соединительные элементы между внутренней и наружной боковыми стенками цилиндра могут быть изготовлены по технологии резания, первичного формообразования или пластического деформирования. Также возможна комбинация из этих способов.

Предпочтительно, устройство названного типа применяется для изготовления волокнистого полотна, в частности бумажного или картонного полона. При этом может использоваться один сушильный цилиндр названного типа или несколько подобного рода сушильных цилиндров. Сушильный цилиндр согласно настоящему изобретению может также комбинироваться с традиционными сушильными цилиндрами.

В качестве традиционных способов сушки принимаются во внимание, в частности, сушка на сушильных барабанах, Boost-Dryer-способ (способ интенсивной сушки паром), Condebelt-способ, сушка на американских сушильных барабанах и сушка токами высокой частоты.

Посредством соответствующего изобретения способа и соответствующего изобретения устройства может увеличиваться мощность сушки. Вследствие этого, готовая высушенная бумага может получаться при небольшой длительности обработки. С одной стороны, это может быть обеспечено вследствие того, что по сравнению с сушильной частью согласно уровню техники требуется меньше места, из чего следует экономия на основной цене, на расходах на строительство цеха, на расходах по размещению самих машин и вентиляционного оборудования для них, а также на затратах на эксплуатацию приводных механизмов и вентиляционного оборудования. С другой стороны, это может обеспечиваться вследствие того, что при заданном пространственном соотношении, например, при модернизации бумагоделательных машин, при одинаковых длинах сушильной части достигается повышение скорости. Вследствие этого, бумагоделательная машина может эксплуатироваться более экономично. Кроме того, при одной и той же мощности сушки может снижаться давление пара. Разность в давлении пара могла бы использоваться, например, для выработки электроэнергии, или сама энергия для парообразования могла бы минимизироваться.

Примеры осуществления изобретения описываются ниже и представлены на чертежах, на которых, соответственно, схематично показано:

Фиг.1 - продольное сечение сушильного цилиндра соответствующего изобретению устройства,

Фиг.2 - частичный вид сверху торцевой стороны сушильного цилиндра на фиг.1,

Фиг.3 - частичное поперечное сечение сушильного цилиндра соответствующего изобретению устройства,

Фиг.4 - вариант относительно фиг.3,

Фиг.5 - другой вариант относительно фиг.3,

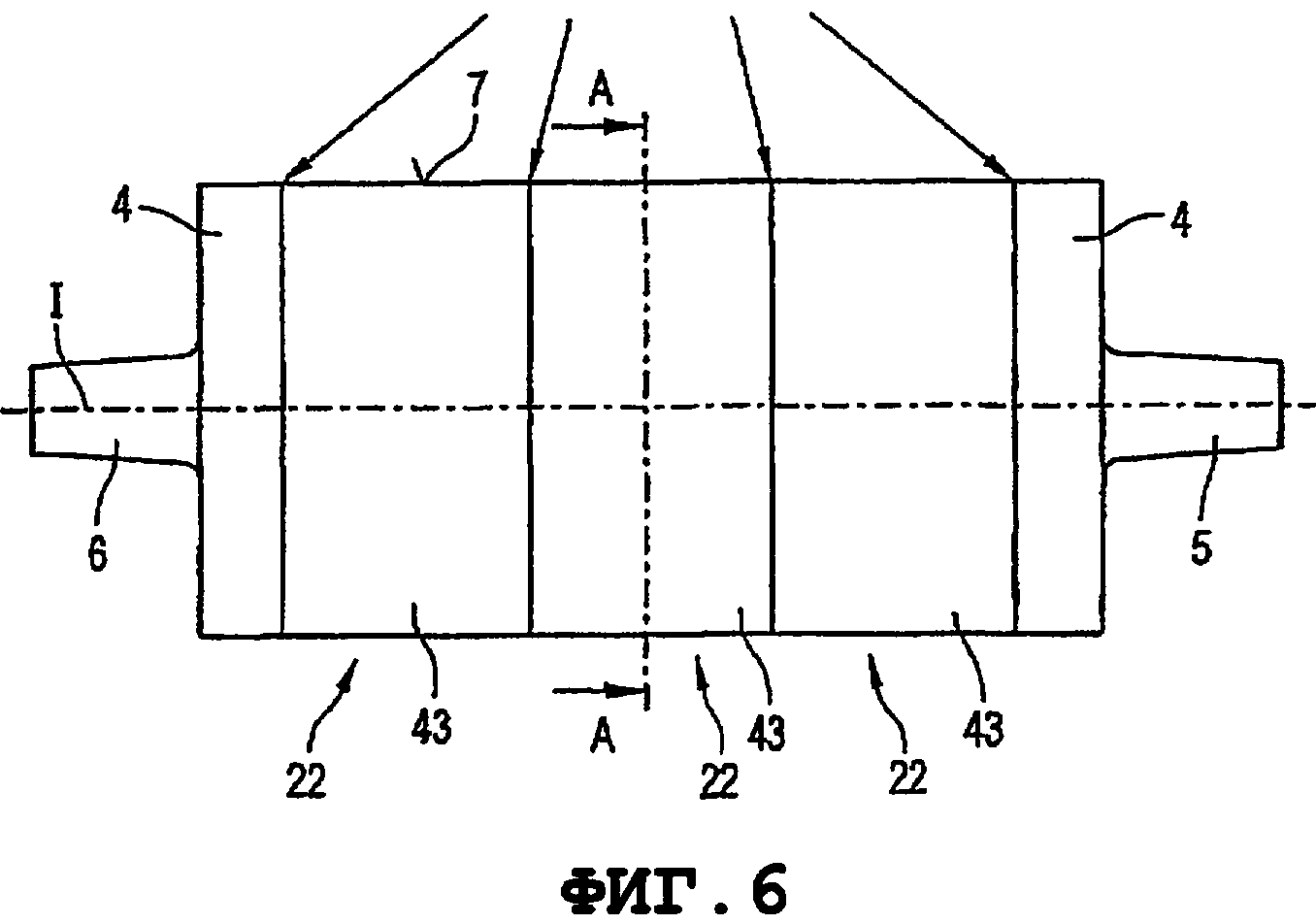

Фиг.6 - вид сбоку сушильного цилиндра соответствующего изобретению устройства,

Фиг.7 - поперечное сечение сушильного цилиндра с фиг.6.

Фиг.1 показывает сушильный цилиндр в сушильной части бумагоделательной машины. Сушильный цилиндр включает в себя наружную боковую стенку 1 цилиндра и концентрично расположенную в ней внутреннюю боковую стенку 2 цилиндра. Внутренняя боковая стенка 2 цилиндра закреплена винтами 3 на двух торцевых крышках 4, которые выполнены дискообразными и соответственно имеют опорные оси 5, 6. На левой стороне на фиг.1 находится приводная сторона, а на правой стороне - направляющая сторона сушильного цилиндра.

Наружная боковая стенка 1 цилиндра имеет наружную поверхность 7, по которой проходит подлежащее сушке бумажное полотно. Наружная поверхность 7 наружной боковой стенки 1 цилиндра выполнена заподлицо с окружной поверхностью 8 обеих крышек 4. Вследствие этого, для бумажного полотна создана непрерывная контактная поверхность.

Наружная боковая стенка 1 цилиндра имеет толщину d1, которая меньше, чем толщина d2 внутренней боковой стенки 2 цилиндра. Внутренняя боковая поверхность 9 наружной боковой стенки 1 цилиндра дистанцирована от наружной боковой поверхности 10 внутренней боковой стенки 2 цилиндра так, что между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра образована кольцеобразная полая камера 11. Эта кольцевая камера 11 на обоих торцевых сторонах обеих боковых стенок 1, 2 цилиндра посредством не представленных здесь каналов в крышках 4 находится в соединении с радиальными каналами 12, 13 на обеих осях 5, 6 крышек 4. Радиальные каналы 12 оси 5 расположенной с направляющей стороны крышки 4, в свою очередь, находится в соединении с аксиальным каналом 14, который предусмотрен по центру в оси 5 расположенной с направляющей стороны крышки 4 и оканчивается в присоединительном конце 15. Аналогичным образом, радиальные каналы 13 оси 6 расположенной с приводной стороны крышки 4 находятся в соединении с аксиальным каналом 16. Этот канал 16 исходя от расположенной с приводной стороны крышки 4 проходит концентрично относительно оси I вращения сушильного цилиндра и по центру через обе боковые стенки 1, 2 цилиндра и ось 5 расположенной с направляющей стороны крышки 4 и оканчивается в присоединительном конце 17. При этом канал 16 проходит концентрично через канал 14, так что канал 14 имеет кольцеобразное поперечное сечение.

Посредством описанной конструкции имеется канальная система, которая обеспечивает циркуляцию нагревающей текучей среды через полую камеру 11 между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра. Для этого, например, нагревающая текучая среда через присоединительный конец 15 подается в кольцевой канал 14. Оттуда нагревающая текучая среда через радиальные каналы 12 попадает в не представленные каналы в расположенной с направляющей стороны крышке 4 и из нее - в полую камеру 11 между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра. В таком случае, нагревающая текучая среда протекает от направляющей стороны через полую камеру 11 к приводной стороне и там через не представленные каналы в расположенной с приводной стороны крышке 4 попадает в радиальные каналы 13 расположенной с приводной стороны оси 6. В свою очередь, оттуда нагревающая текучая среда течет через центральный канал 16 обратно к его присоединительному концу 17.

Наружная боковая стенка 1 цилиндра на обеих торцевых сторонах имеет, соответственно, суженные участки 18, с помощью которых боковая стенка 1 цилиндра прилегает соответственно к соответствующему посадочному месту 19 на окружных сторонах крышек 4. Вследствие этого, наружная боковая стенка 1 цилиндра опирается на обе крышки 4. Однако основное опирание наружной боковой стенки 1 цилиндра осуществляется по ее длине посредством соединительных элементов 20, как они примерно представлены на фиг.2, и распределены по окружным поверхностям наружной боковой стенки 1 цилиндра и внутренней боковой стенки 2 цилиндра. Кроме того, фиг.2 показывает еще затвор 21, который предусмотрен на торцевом конце полой камеры 11 для отвода конденсата. Такого рода затворы 21 могут быть предусмотрены как на приводной стороне, так и на направляющей стороне и выполнены либо с возможностью совместного вращения, либо неподвижными. В окружном направлении также может быть предусмотрено несколько подобного рода затворов.

Различные варианты модульных конструкций соответствующего изобретению сушильного цилиндра представлены на фиг. 3-7 и описываются ниже.

Фиг. 3-5 показывают окружные участки соответствующего изобретению сушильного цилиндра с наружной боковой стенкой 1 цилиндра небольшой толщины d1 и внутренней оболочкой 2 цилиндра большей, по сравнению с наружной боковой стенкой 1, толщины d2. Между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра имеется полая камера 11 для пропускания нагревающей текучей среды.

В представленных на фиг. 3-5 вариантах предусмотрены модули 22, которые установлены на внутреннюю боковую стенку 2 цилиндра в качестве несущей трубы. При этом модули 22 расположены в окружном направлении с примыканием друг к другу и совместно образуют наружную боковую стенку 1 цилиндра и полую камеру 11 между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра. Посредством модулей 22 наружная боковая стенка 1 цилиндра поддерживается на внутренней боковой стенке 2 цилиндра.

В представленном на фиг.3 позицией D1 варианте модули 22 образованы в виде, по существу, прямоугольных по внешнему периметру труб 23, которые проходят в продольном направлении сушильного цилиндра. Полые камеры 24 прямоугольных труб 23 формируют каналы для нагревающей текучей среды и, в целом, сообща образуют полую камеру 11 между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра. На внутренней стороне 25 наружного участка 26 труб 23, как это представлено в случае правой трубы 23 под позицией D1, могут быть расположены выступы 27, которые приводят осаждающийся там в процессе эксплуатации конденсат нагревающей текучей среды к завихрениям.

Трубы 23 соединены с внутренней боковой стенкой 2 цилиндра винтами 28. Для этого, внутренняя боковая стенка 2 цилиндра имеет на соответствующих местах отверстия 29. Согласованные резьбовые отверстия 30 имеются в обоих боковых участках 31 труб 23. Кроме того, расположенные рядом друг с другом трубы 23 могут быть сварены друг с другом. В таком случае, для достижения гладкой поверхности наружная сторона 7 наружной боковой стенки 1 цилиндра может быть подвергнута операции обтачивания.

Представленный на фиг.3 под позицией D2 вариант значительно совпадает с вариантом D1. Единственное отличие состоит в том, что здесь имеющие, по существу, прямоугольное поперечное сечение трубы 23 имеют соответственно на левой стороне на фиг.3 уступ 33, а на правой стороне - выступ 32, который выполнен подогнанным к уступу 33. Посредством сцепления выступов 33 и уступов 32 друг с другом дополнительно получается соединение с геометрическим замыканием между соседними модулями 22. При необходимости, здесь можно отказаться от сварного соединения.

В представленном на фиг.3 под позицией D3 варианте между соседними трубами 23 также предусмотрено соединение с геометрическим замыканием. В противоположность варианту D2, здесь трубы 23 на своей левой стороне имеют изогнутый вверх, закругленный выступ 34, а на своей правой стороне - соответствующим образом отформованную выемку 35, в которую входит выступ 34. Здесь также можно отказаться от сварочного соединения между трубами 23. Представленный на фиг.4 под позицией D4 вариант практически полностью совпадает с вариантом под позицией D3 на фиг.3. Единственное отличие состоит в том, что выступы у D4 в поперечном сечение меньше, чем в варианте D3 на фиг.3 и соответственно то же самое касается выемок 35.

Под позицией D5 фиг.4 показывает вариант, который в отношении внешней периферии полностью совпадает с вариантом под позицией D4. Однако трубы 23 имеют не одну, а две камеры 24, которые расположены рядом друг с другом в окружном направлении сушильного цилиндра. Кроме того, здесь резьбовые отверстия 30 для вкручивания крепежных винтов 28 предусмотрены не в боковых участках 31 труб 23, а в перегородке 36 между двумя камерами 24. В этом варианте, в противоположность ранее описанным вариантам, в продольном направлении сушильного цилиндра на каждой трубе 23 предусмотрен только один ряд винтов 28.

В значительной мере совпадающий с вариантом D5 вариант показан на фиг.4 под позицией D6. Единственное отличие состоит в том, что здесь трубы 23 имеют большую ширину в окружном направлении сушильного цилиндра.

В варианте на фиг.5 также имеется внутренняя боковая стенка 2 цилиндра, которая служит несущей трубой. К этой внутренней боковой стенке 2 цилиндра приварены проходящие в продольном направлении сушильного цилиндра и имеющие U-образное поперечное сечение профили 37. При этом отверстие U-образной формы обращено к внутренней боковой стенке 2 цилиндра, так что между U-образными профилями и внутренней боковой стенкой 2 цилиндра формируются каналы 38 для нагревающей текучей среды.

U-образные профили 37 расположены на внутренней боковой стенке 2 цилиндра и дистанцированно друг от друга в окружном направлении сушильного цилиндра. Смежные U-образные профили 37 соединены друг с другом, соответственно, посредством плоских профилей 39, которые сварены с ними на уровне основания 40 U-образных профилей 37. Вследствие этого, между сторонами 41 двух смежных U-образных профилей 37, расположенным там плоским профилем 39 и внутренней боковой стенкой 2 цилиндра соответственно формируются следующие каналы 42 для нагревающей текучей среды. Основания 40 U-образных профилей 37 и плоские профили 39 совместно формируют наружную боковую стенку 1 цилиндра и выполнены заподлицо с наружной стороной 7. Каналы 38 и каналы 42 совместно формируют полую камеру 11 между наружной боковой стенкой 1 цилиндра и внутренней боковой стенкой 2 цилиндра.

Фиг.6 показывает сушильный цилиндр, у которого кольцевые модули 43 последовательно расположены в продольном направлении сушильного цилиндра. При этом последовательно могут быть расположены не только два, но и большее количество модулей 43. На концевых сторонах сушильный цилиндр закрывается крышками 4, которые соответственно имеют оси 5, 6. Модули 43 соединены друг с другом и с крышками с помощью сварки.

На фиг.7 представлено поперечное сечение модулей 43 на фиг.6. Речь идет соответственно о цельном кольце или, соответственно, трубчатом участке 44, в котором выполнены проходящие в продольном направлении сушильного цилиндра каналы 45. При этом каналы расположены сразу (вплотную) под наружной стороной 7 сушильного цилиндра и служат для прохождения нагревающей текучей среды. Таким образом, гарантируется хорошая теплопередача к волокнистому полотну.

Перечень ссылочных позиций

Реферат

Устройство предназначено для изготовления и/или улучшения качества обработки волокнистого полотна, в частности бумажного или картонного полотна. Причем устройство выполнено с возможностью вращения сушильного цилиндра и нагрева его боковой стенки, при помощи нагревающей текучей среды. При этом под наружной поверхностью боковой стенки цилиндра выполнен, по меньшей мере, один канал для протекания нагревающей текучей среды, а сушильный цилиндр создан, по меньшей мере, частично модульным. Причем внутренняя сторона наружной боковой стенки цилиндра снабжена выступами. Заявленное изобретение также относится к способу изготовления волокнистого полотна при помощи вышеуказанного устройства. Группа изобретений обеспечивает упрощенное изготовление сушильного цилиндра и позволяет повысить мощность сушки нагреваемого цилиндра за счет увеличения теплообмена. 2 н. и 28 з.п. ф-лы, 7 ил.

Комментарии