Лента или вал с рифленым покрытием и способ их изготовления - RU2363795C2

Код документа: RU2363795C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к производству бумаги. В частности, настоящее изобретение относится к способу изготовления рифленой ленты (например, конвейерной ленты) или, при необходимости, рифленого покрытия вала для использования их в бумагоделательных машинах и в различных процессах производства бумаги. Изобретение относится к нанесению на ленту узких полосок материала для формирования желобков без механической обработки поверхности ленты.

УРОВЕНЬ ТЕХНИКИ

В процессе изготовления бумаги формируют целлюлозное волокнистое полотно, осаждая волокнистую массу, то есть водную дисперсию волокон целлюлозы, на движущуюся формующую сетку в формовочной части бумагоделательной машины. При этом из волокнистой массы через формующую сетку отводится большое количество воды, так что на поверхности формующей сетки остается целлюлозное волокнистое полотно.

Сформированное таким образом целлюлозно-волокнистое полотно перемещается из формовочной части в прессовую часть, содержащую ряд прессующих валов. При прохождении между прессующими валами целлюлозно-волокнистое полотно поддерживается прессовой тканью или чаще располагается между двумя прессовыми тканями. Между прессующими валами целлюлозно-волокнистое полотно подвергается сжатию, в результате чего вода из него отжимается, а волокна в полотне соединяются друг с другом, превращая целлюлозно-волокнистое полотно в бумажный лист. Вода поглощается прессовой тканью или тканями и, в идеальном случае, не возвращается в бумажное полотно.

На последнем этапе бумажный лист попадает в сушильную часть, содержащую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Сформированный лист бумаги перемещается по волнообразной траектории последовательно вокруг каждого из барабанов с помощью сушильной ткани, которая прижимает бумажное полотно к поверхности барабанов. Нагретые барабаны уменьшают содержание воды в бумажном листе до желаемого уровня путем ее испарения.

Необходимо отметить, что формующая, прессовая и сушильная ткани, используемые в бумагоделательной машине, выполнены в виде бесконечных (т.е. замкнутых в кольцо) петель и используются по принципу конвейера. Следует также отметить, что изготовление бумаги представляет собой непрерывный процесс, осуществляемый со значительной скоростью, то есть в формовочной части волокнистую массу непрерывно осаждают на формующую сетку, в то время как только что изготовленный бумажный лист после выхода из сушильной части непрерывно сматывают в рулоны.

Повышение цен на энергоносители привело к необходимости отжимать как можно больше воды из полотна перед помещением его в сушильную часть.

Вследствие того, что сушильные барабаны обычно нагреваются изнутри паром, расходы, связанные с производством пара, могут быть существенными, особенно при отжиме из полотна большого количества воды.

Прессовые части обычно содержат ряд зон прессования, образованных парами смежных цилиндрических прессовых валов. В последние годы использование удлиненных зон прессования башмачного типа является более предпочтительным, чем использование зон прессования, образованных парами смежных прессовых валов, так как чем дольше полотно подвергается сжатию в зоне прессования, тем больше воды может быть из него удалено и, следовательно, тем меньше воды нужно будет испарить из полотна в сушильной части.

Настоящее изобретение частично относится к прессам башмачного типа с удлиненной зоной прессования. В таких прессах с удлиненной зоной прессования зона прессования образуется между цилиндрическим прессовым валом и дугообразным прижимным башмаком. Башмак имеет цилиндрически вогнутую поверхность с радиусом изгиба, близким к радиусу изгиба цилиндрического прессового вала. При сближении вала и башмака образуется зона прессования, которая в машинном направлении может быть в пять-десять раз больше, чем зона, сформированная двумя прессовыми валами. Так как удлиненная зона прессования может быть в пять-десять раз больше, чем при использовании обычных двухвальных прессов, так называемое время выдержки, в течение которого волокнистое полотно находится под давлением в удлиненной зоне прессования, может быть соответственно больше, чем в двухвальном прессе. Результатом является значительное увеличение степени осушения волокнистого полотна в удлиненной зоне прессования по сравнению с осушением, достигаемым при использовании обычных зон прессования на бумагоделательных машинах.

Для пресса башмачного типа, имеющего удлиненную зону прессования, необходима специальная лента, например описанная а патенте США №5238537 на имя Dutt (Albany International Corp.), содержание которого приведено в настоящем описании путем ссылки. Лента предназначена для защиты прессовой ткани, поддерживающей, перемещающей и отжимающей волокнистое полотно, от быстрого износа, происходящего при непосредственном скользящем контакте с неподвижным прижимным башмаком. Поверхность такой ленты должна быть выполнена гладкой и непроницаемой с тем, чтобы обеспечить возможность плавного перемещения или скольжения по неподвижному прижимному башмаку благодаря смазочной пленке, образованной маслом. Лента движется через зону прессования приблизительно с той же скоростью, что и прессовая ткань. Таким образом, прессовая ткань подвергается минимальному трению о поверхность ленты.

Ленты, описанные в патенте США №5238537, изготавливаются путем пропитки синтетической полимерной смолой текстильной ткани-основы, выполненной в виде бесконечной петли. Обычно смола образует покрытие определенной толщины по меньшей мере на внутренней поверхности ленты, обеспечивая, таким образом, защиту нитей, из которых соткана ткань-основа, от непосредственного контакта с дугообразным прижимным башмаком пресса с удлиненной зоной прессования. Такое покрытие должно иметь гладкую непроницаемую поверхность для обеспечения возможности свободного скольжения по смазанному башмаку и для предотвращения проникновения смазочного масла в структуру ленты и загрязнения прессовой ткани или тканей и волокнистого полотна.

Ткань-основа ленты, описанной в патенте США №5238537, может быть соткана из моноволоконных нитей и может быть однослойной или многослойной, причем ткань выполняется достаточно пористой, что позволяет пропитывающему материалу полностью пропитывать ткань. Это предотвращает возможность образования в готовой ленте пустот, которые могут привести к проникновению смазки, применяемой между лентой и башмаком, в структуру ленты и к загрязнению прессовой ткани или тканей и волокнистого полотна. Ткань-основа может быть выполнена в виде плоского полотна с последующим сшиванием в виде бесконечной петли либо соткана в виде бесконечного полотна в форме трубы.

Когда пропитывающий материал затвердевает, его сначала прикрепляют к ткани-основе посредством механического соединения, причем затвердевший пропитывающий материал окружает нити ткани-основы. Кроме того, может быть выполнено дополнительное химическое связывание или склеивание затвердевшего материала и материала нитей ткани-основы.

Ленты для удлиненных прессов, описанные в патенте США №5238537, имеют длину приблизительно от 10 до 35 футов (примерно от 3 до 11 метров), измеряемую в продольном направлении, и ширину примерно от 6 до 35 футов (от 2 до 11 метров), измеряемую в поперечном направлении, в зависимости от размеров удлиненных прессов, на которых эти ленты должны быть установлены. Производство таких лент осложняется необходимостью выполнения ткани-основы в виде бесконечной ленты перед ее пропиткой синтетической полимерной смолой.

Часто необходимо выполнение ленты с покрытием из смолы определенной толщины как на наружной, так и на внутренней поверхности ленты. Благодаря выполнению покрытия на обеих сторонах ленты текстильная ткань-основа сближается либо совпадает с нейтральной осью изгиба ленты. В этом случае значительно меньше вероятность расслаивания одной из сторон ленты из-за внутреннего напряжения, возникающего при изгибании ленты при движении вокруг вала или подобного приспособления бумагоделательной машины.

Кроме того, покрытие из смолы определенной толщины на наружной поверхности ленты обеспечивает возможность формирования на этой поверхности желобков, глухих отверстий или прочих углублений без воздействия на какую-либо часть текстильной ткани-основы. Такие элементы позволяют временно хранить воду, отжатую из полотна в зоне прессования, и обычно выполняются на дополнительном этапе производства путем прорезания желобков или высверливания отверстий после затвердевания покрытия из смолы.

Настоящее изобретение относится, в частности, к рифленой прессовой ленте, которая может применяться в прессах с удлиненной зоной прессования или в обычных прессах. Настоящее изобретение относится также к рифленому покрытию вала.

Для выполнения желобков на поверхности известных рифленых лент обычно используют механическую обработку поверхности. Такие желобки определяют каналы и отделяются друг от друга так называемыми контактными площадками. Ширина и глубина желобков и их количество на дюйм определяют объем пустот поверхности рифленой ленты. Кроме того, необходимость обеспечения гибкости ленты определяет конкретные характеристики материала. Например, материал должен быть достаточно гибким, чтобы соответствовать траектории ленты, и при этом достаточно прочным, чтобы не подвергнуться разрушению под воздействием прессовой нагрузки. Необходимо отметить, что для этого до сих пор успешно применялись эластомеры, например уретан.

Покрытия валов выполняются различными способами с использованием различных материалов, например каучука, каучукоподобных материалов, полимеров или металлических сплавов. Известные способы изготовления покрытий валов включают "накапливание" слоев незатвердевших пленок полимерных соединений в виде рулона, который в некоторых случаях может быть усилен тканью. Таким образом, покрытие вала выполняют из нескольких слоев, причем формирование покрытия завершают термообработкой для создания сплошного покрытия. Такое покрытие представляет собой основу, которая может подвергаться поверхностной обработке на последующих этапах. На последнем этапе на поверхности вырезают по окружности желобки, что способствует отжиму воды из полотна в зоне прессования. Другой способ формирования покрытий валов заключается в спиральном наматывании полузатвердевшей смолы на корпус с последующей отделкой поверхности после ее затвердевания. На поверхности также вырезают желобки, способствующие отжиму воды из полотна в зоне прессования. Еще один способ включает отливку или формование смеси смолы и волокон в виде сердечника или корпуса вала с формированием комбинированной системы. Прочие виды покрытий могут быть выполнены из смесей смол (т.е. "сплавов" смол), металлов и смол, керамики и подобных материалов.

Кроме того, в известных рифленых валах поверхностные желобки обычно выполняют посредством механической обработки поверхности покрытия вала. Ширина и глубина желобков и их количество на дюйм определяются объемом пустот рифленой поверхности. Необходимо также отметить, что для формирования поверхностей рифленых валов применяют большое количество разнообразных материалов.

При выполнении желобков механическим способом (в особенности на лентах) на внутренних стенках (на боковых сторонах участков, разделяющих желобки) синтетического поверхностного материала остаются микроскопические углубления, возникающие при воздействии механического инструмента. В тех местах, где образуются такие микроскопические углубления, могут появляться трещины, а затем еще большие разрывы с последующим разрушением или расслаиванием контактных площадок на любой из сторон ленты. В связи с этим, в патенте США №5171389 описан способ выполнения рифленой пористой ленты для прессов с удлиненной зоной прессования. После применения связующего вещества полосу материала, на которой сформированы желобки, оборачивают вокруг частично изготовленной ленты и прикрепляют соответствующим образом, что позволяет избегать необходимости прорезания желобков в поверхности ленты.

Настоящее изобретение предоставляет способ формирования желобков или элементов другой формы на покрытии ленты или вала без механической обработки путем нанесения узких полос материала для создания желобков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является способ изготовления рифленой ленты или рифленого покрытия вала. Сначала на поверхность частично обработанной ленты или вала наносят химически активный материал. Затем другой материал осаждают в виде полосы на химически активную поверхность для создания некоторой системы желобков. Нанесение полосы преимущественно используют для создания желобков, не прибегая к механической обработке и, тем самым, устраняя возможность возникновения трещин и расслаивания ленты или покрытия вала. Сформированная полоса получается гладкой и равномерной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 показывает возможный способ изготовления ленты в соответствии с настоящим изобретением.

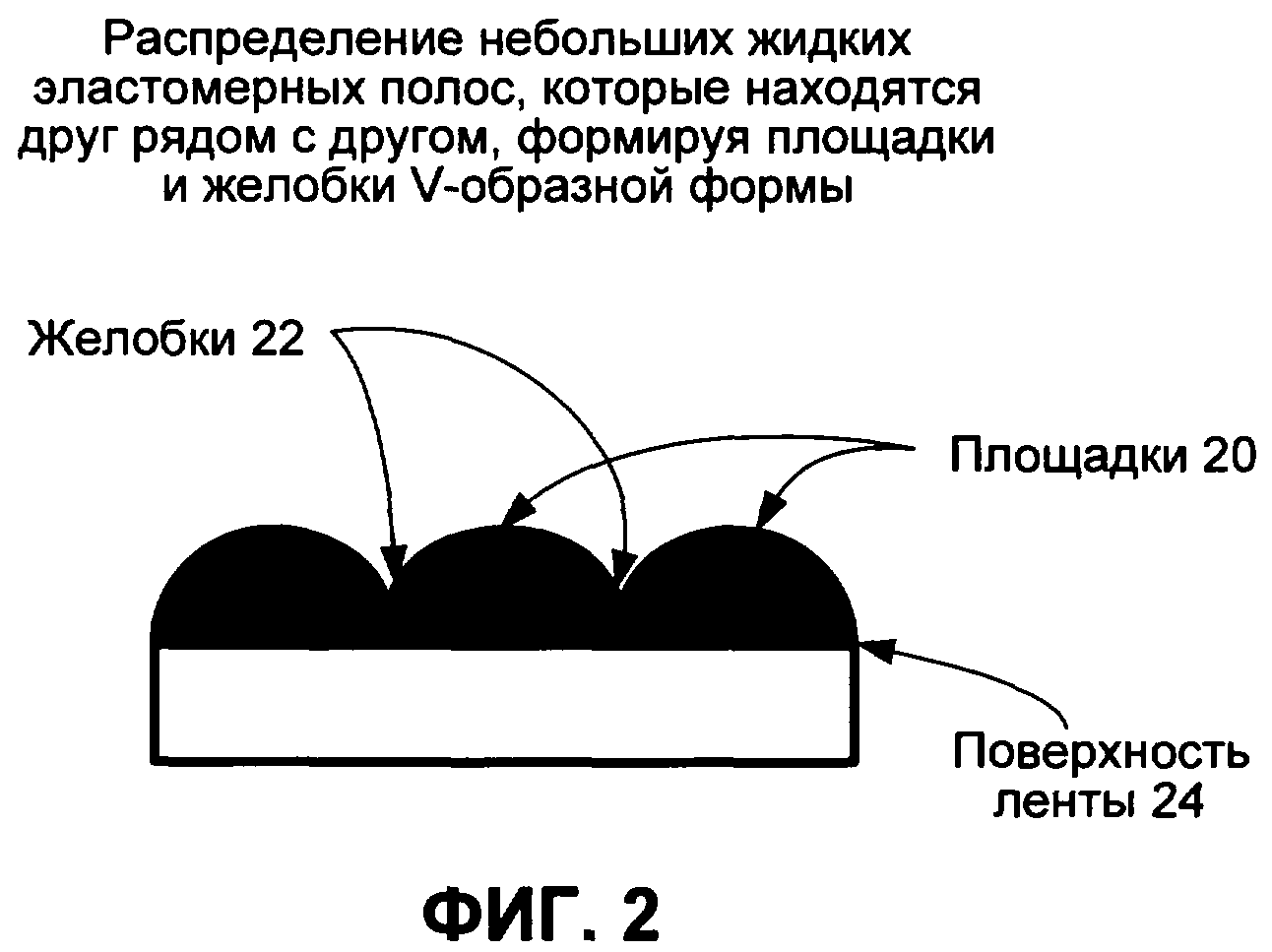

Фиг.2 отображает процесс нанесения полос для создания желобков.

Фиг.3А изображает вид сбоку полосы, известной из уровня техники.

Фиг.3В изображает примерные профили полос в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО

ПРИМЕРА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Предпочтительный пример реализации настоящего изобретения, проиллюстрированный на фиг.1, относится к ленте для пресса башмачного типа, применяемого в бумагоделательных машинах, и к процессу изготовления такой ленты. Однако, следует отметить, что данное изобретение может быть использовано при производстве вала и покрытия вала для бумагоделательной машины.

В соответствии с фиг.1 лента может содержать основу или подложку, которая может представлять собой любую известную из уровня техники основу ленты, включая тканые материалы, нетканые материалы, спирально-соединенные нити, а также нити, расположенные в машинном направлении или перпендикулярно к машинному направлению, трикотажное полотно, экструдированные сетчатые структуры и спирально скрученные полосы тканых и нетканых материалов. Такие основы могут включать любые варианты нитей, используемых при производстве оснащения для бумагоделательных машин, такие как моноволоконные, сдублированные моноволоконные, многоволоконные и сдублированные многоволоконные нити. Нити могут быть получены экструдированием из любых полимерных смол, например полиамидных, полиэфирных, полиуретановых, полиарамидных, полиолефиновых смол, использование которых по данному назначению известно специалистам в области производства бумаги.

Настоящее изобретение может быть выполнено с использованием устройства, аналогичного устройству, показанному на фиг.1. Устройство в соответствии с настоящим изобретением содержит (А) оправку 11 для поддерживания основы 10 ленты (или, при необходимости, основы покрытия вала) в процессе изготовления ленты; (Б) средства нанесения (на чертеже не показаны) химически активного материала 12 на основу 10 ленты; (В) средства осаждения 14 другого материала 16 на основу 10 ленты с формированием некоторого рисунка. В качестве материала 16 могут, например, использоваться полосы эластомерного материала, размещаемые с формированием между ними желобков. Кроме этого, устройство содержит (Г) средства установки (на чертеже не показаны) средств 14 осаждения для перемещения по меньшей мере в одном направлении относительно поверхности основы 10 ленты; а также (Д) средства управления (не показаны) перемещением и средства управления осаждением другого материала 16 из средств 14 осаждения.

В примере выполнения изобретения, проиллюстрированном на фиг.1, предлагается оправка 11 для формирования ленты. Основа 10 ленты обычно по меньшей мере частично пропитана смолой. Внутренняя поверхность основы, т.е. поверхность, прилежащая к оправке 11, также содержит гладкий слой смолы, нанесенный с помощью любого из известных средств. Сначала тонкую пленку химически активного эластомерного материала 12 наносят на основу 10 ленты для обеспечения химической связи между основой 10 и вторым осаждаемым материалом 16. Следовательно, тонкий слой 12 должен быть химически активным в течение времени, требуемого для нанесения второго материала 16. В варианте выполнения изобретения, показанном на фиг.1, второй материал представляет собой жидкую эластомерную ленточную струю 16. Для осаждения ленточной струи 16 химическая смесительная головка 14 с эластомерным материалом управляется таким образом, чтобы перемещаться по основе 16 ленты в поперечном направлении. Таким образом, после каждого оборота оправки остается осажденная полоса с приподнятыми контактными площадками и с желобками с обеих сторон. То есть, для создания желобков используется нанесение полос 16. На фиг.2 показано распределение небольших жидких эластомерных полос, которые находятся рядом друг с другом, формируя площадки 20 и желобки 22 определенной формы. Предпочтительно, эластомер переходит из жидкого состояния в твердое за достаточно короткий промежуток времени (т.е. за секунды), что позволяет полосам материала сохранять свою форму. Конечная поверхность 24, покрытая полосами, получается гладкой и равномерной, без выемок и трещин.

Необходимо отметить, что смесительная головка 14, показанная на фиг.1, может иметь один или несколько портов. Однако выполнение смесительной головки 14 с несколькими портами является предпочтительным. В связи с этим количество портов и их размеры и количество наносимого материала зависят от размера и формы полос 16. Чем больше скорость перемещения поверхности основы 10 ленты, тем большее количество материала должно проходить через порты. Таким образом, очень важно точно управлять скоростью перемещения смесительной головки 14, так как каждый виток полосы должен соответствовать предыдущему витку. Следует также отметить, что линии сплавления (т.е. места, где соответствующие полосы начинаются и заканчиваются) также должны совпадать с конфигурацией полос.

Из данного описания очевидно, что указанный способ может быть использован для изготовления рифленой ленты или поверхности вала лучшего качества. Таким образом, непосредственное осаждение полос материала для выполнения желобков устраняет проблемы, возникающие при механическом выполнении желобков, описанном в известном уровне техники.

В частности, в настоящем изобретении для создания желобков применяется нанесение полос. Конечная поверхность с нанесенными полосами получается гладкой и равномерной без углублений и трещин, приводящих к расслаиванию ленты или покрытия вала.

Кроме того, благодаря управлению смесительной головкой на заданную область ленты или покрытие вала может наноситься большее количество материала (или меньшее количество, в зависимости от обстоятельств), причем можно управлять нанесением материала в трех плоскостях (x, y и z). Это позволяет формировать, например, утолщение, выполненное как часть покрытия вала, или изменять диаметр поверхности поперек машинного направления.

Настоящее изобретение отличается от вышеуказанного патента США №5171389 тем, что в настоящем изобретении описано предварительное нанесение химически активного слоя 34 (см. фиг.3B) на поверхность ленты перед осаждением эластомерной ленточной струи. В патенте 5171389 описано просто предварительное нанесение связующего состава. Кроме того, несмотря на то, что в патентах 5171389 и 5208087 (Stigberg) описаны полосы 30 материала, на которых уже сформированы желобки (фиг.3А), однако в настоящем изобретении для создания желобков применяется нанесение полос 32 или время застывания полос (фиг.3B). В этом заключается главный отличительный признак изобретения. Прочие отличия будут очевидны для специалистов, работающих с бумагоделательными машинами.

Объем изобретения не ограничивается вышеописанными примерами его реализации, а определяется прилагаемой формулой изобретения.

Реферат

Предназначено для использования в производстве бумаги и бумажной продукции. Покрытие вала или ленты содержит основу, слой химически активного материала по меньшей мере на участке указанной основы, эластомерный материал поверх указанного слоя химически активного материала, вступающего в химическую реакцию с эластомерным материалом и образующего с ним связь, с формированием рисунка. Предлагается также способ их изготовления, включающий подготовку основы, нанесение слоя химически активного материала поверх по меньшей мере участка указанной основы, осаждение эластомерного материала на указанный слой химически активного материала, вступающего в химическую реакцию с эластомерным материалом и образующего связь с ним, с формированием некоторой системы желобков. Обеспечивается выполнение желобков без механической обработки поверхности, получение конечной поверхности ленты гладкой и равномерной, без выемок и трещин. 2 н. и 23 з.п. ф-лы, 4 ил.

Формула

а) подготовку основы;

б) нанесение слоя химически активного материала поверх по меньшей мере участка указанной основы;

в) осаждение эластомерного материала на указанный слой химически активного материала, вступающего в химическую реакцию с эластомерным материалом и образующего связь с ним, с формированием некоторой системы желобков.

а) основу;

б) слой химически активного материала по меньшей мере на участке указанной основы;

в) эластомерный материал поверх указанного слоя химически активного материала, вступающего в химическую реакцию с эластомерным материалом и образующего с ним связь, с формированием некоторого рисунка.

Комментарии