Поршневой насос прямого вытеснения, содержащий клапан с внешним приведением в действие - RU2472969C2

Код документа: RU2472969C2

Чертежи

Описание

Область техники, к которой относится изобретение

Описанные варианты осуществления изобретения относятся к узлам клапанов для поршневых насосов прямого вытеснения, используемым при высоких давлениях. В частности, описаны варианты осуществления поршневых насосов прямого вытеснения, использующие механизмы и опоры для продления срока службы клапанов насоса, минимизирования повреждения насоса во время работы и повышения объемного коэффициента полезного действия.

Предпосылки создания изобретения

Поршневые насосы прямого вытеснения часто используют на нефтяных месторождениях для применения при очень высоких давлениях, связанных с операциями извлечения углеводородов. Поршневой насос прямого вытеснения может содержать поршень, приводимый в движение кривошипным валом по направлению к и в сторону от камеры, для резкого создания высокого или низкого давления в камере. Это обеспечивает возможность применений высокого давления. Действительно, при создании давления текучей среды, превышающего несколько сотен килограммов на квадратный сантиметр, обычно используется поршневой насос прямого вытеснения.

Поршневые насосы прямого вытеснения можно изготавливать с довольно большими размерами и использовать в различных крупномасштабных операциях на нефтяных месторождениях, таких как бурение, цементирование, прокладка гибких труб, водоструйная резка или гидравлический разрыв подземного грунта. Например, гидравлический разрыв подземного грунта часто осуществляется при давлениях от 700 кг/см2 до 1050 кг/см2 или более для направления текучей среды, содержащей твердые частицы, через буровую скважину для выпуска нефти и газа из пор породы для извлечения. Такие давления и крупномасштабные применения легко обеспечиваются поршневыми насосами прямого вытеснения.

Поршневой насос прямого вытеснения содержит поршень, приводимый в движение по направлению к и в сторону от камеры, выдерживающей давление, для обеспечения откачки текучей среды, содержащей твердые частицы. Более конкретно, когда поршень приводится в движение в сторону от камеры, давление в ней уменьшается, обеспечивая закрытие выпускного клапана камеры. Таким образом, камера изолируется от внешней среды, при этом поршень остается соединенным с камерой. По существу поршень продолжает свое удаление от камеры, создавая сниженное давление относительно всасывания в нее. В конце концов, данное сниженное давление достигает уровня, достаточного для открытия всасывающего клапана насоса для обеспечения поступления текучей среды в камеру. Затем поршень может приводиться в движение по направлению к камере для повторного создания в ней высокого давления. Таким образом, всасывающий клапан может закрываться, выпускной клапан повторно открываться и текучая среда удаляться из камеры, как указано выше.

Приведение в действие всасывающего и выпускного клапанов осуществляется в основном благодаря зависимости от условий давления, создаваемых в камере. То есть величина давления, требуемая для открытия или закрытия каждого клапана, зависит от физических характеристик данного клапана, а также от пружины, используемой для удержания клапана в естественном закрытом положении относительно камеры. К сожалению, это приводит к отсутствию прямого контроля за приведением в действие клапана и оставляет без изменения характерную неэффективность в работе клапанов. Например, открытие клапана требует обеспечения достаточного изменения давления для превышения массы клапана и свойств его пружины. Это особенно касается всасывающего клапана, в котором, вместо открытия сразу после закрытия выпускного клапана в камере, вначале должно быть создано сниженное давление, достаточное для преодоления массы и свойств всасывающего клапана и его пружины (т.е. эффективный положительный напор на всасывании). Данная временная задержка в открытии всасывающего клапана приводит к неэффективности в работе насоса. В действительности, для стандартного поршневого насоса прямого вытеснения, используемого на нефтяном месторождении, перед открытием всасывающего клапана в камере может требоваться давление в пределах от примерно 0,7 кг/см2 до примерно 2,1 кг/см2.

Зависимость исключительно от внутреннего давления камеры для приведения в действие клапанов приводит к неэффективности и отсутствию прямого контроля, как указано выше. Однако потенциально более значительной проблемой является то, что данный способ приведения в действие клапана часто приводит к значительному повреждению насоса в результате кавитации и "гидравлического удара". То есть, когда поршень перемещается в сторону от камеры, уменьшая давление в ней, задержка в открытии всасывающего клапана может приводить к кавитации и последующему гидравлическому удару, как описано выше.

Во время задержки в открытии всасывающего клапана и в сочетании с созданием сниженного давления в камере текучая среда может подвергаться воздействию некоторой степени кавитации. То есть в текучей среде могут образовываться пузырьки пара, и она может начинать испаряться, несмотря на сниженное давление. Таким образом, образование пара может приводить к быстрой конденсации пара обратно в жидкость при перемещении поршня по направлению к камере. Данное быстрое сжатие жидкости сопровождается выделением значительного количества тепла и может также приводить к передаче через насос некоторой степени ударного воздействия, называемого гидравлическим ударом. В итоге, на основе конструктивного исполнения обычного поршневого насоса прямого вытеснения, приводимого в действие давлением, естественно, может произойти значительная степень повреждения насоса.

Для устранения повреждения насоса в результате кавитации и гидравлического удара часто используются способы, в которых акустические данные, создаваемые насосом, анализируются в процессе его работы. Однако зависимость от регистрации акустических данных для устранения повреждения насоса по существу не способна, прежде всего, устранить возникновение повреждения насоса от кавитации и гидравлического удара. Кроме того, нередко поврежденный насос используется совместно с множеством дополнительных насосов на нефтяном месторождении. Таким образом, повреждение насоса может оказывать влияние на расположенные рядом насосы, например, посредством передачи дополнительной нагрузки на данные насосы или переноса на данные насосы разрушающих воздействий гидравлического удара. Действительно, каскадное распространение повреждения насосов, от насоса к насосу, не является редким событием, когда возникает значительная степень кавитации и/или гидравлический удар.

Сущность изобретения

Поршневой насос прямого вытеснения содержит корпус для камеры, выдерживающей давление. Данная камера может быть образована частично при помощи его клапана, который может использоваться для регулирования прохождения текучей среды в камеру. Поршневой насос прямого вытеснения может также содержать направляющую для приведения в действие клапана, которая размещается, по меньшей мере, частично, за пределами камеры и соединяется с клапаном таким образом, чтобы способствовать регулированию прохождения текучей среды в камеру.

Краткое описание чертежей

Фиг.1 изображает вид сбоку варианта осуществления поршневого насоса прямого вытеснения, использующего узел направляющей для приведения в действие клапана.

Фиг.2 изображает вид в разрезе насоса, показанного на фиг.1, с вариантом осуществления направляющей для приведения в действие клапана упомянутого узла.

Фиг.3 изображает вид в разрезе насоса, показанного на фиг.1, с альтернативным вариантом осуществления направляющей для приведения в действие клапана упомянутого узла.

Фиг.4 изображает вид в разрезе насоса, показанного на фиг.1, с другим альтернативным вариантом осуществления направляющей для приведения в действие клапана упомянутого узла.

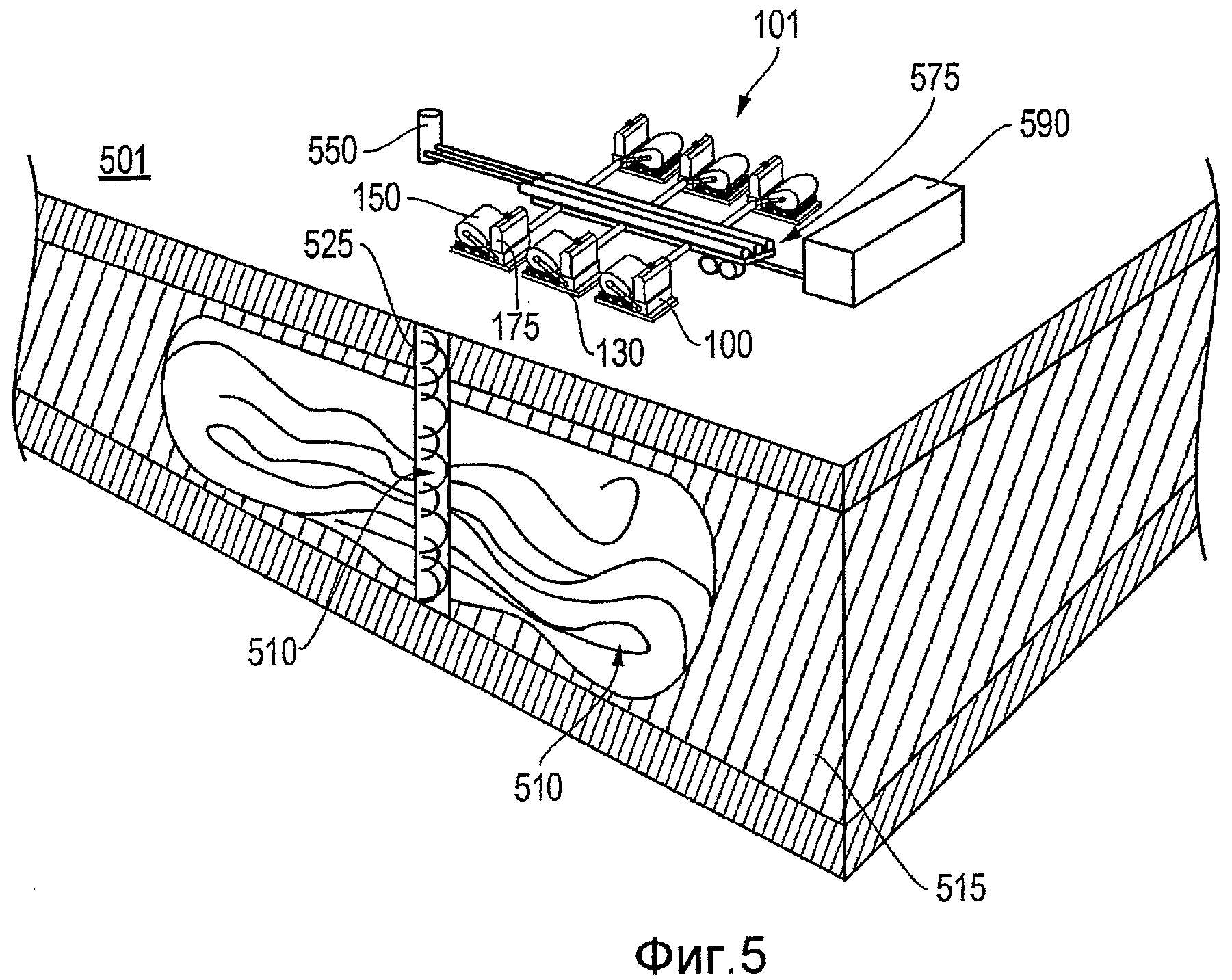

Фиг.5 изображает общий вид с местным разрезом нефтяного месторождения, использующего насос, показанный на фиг.1, как часть операции, выполняемой множеством насосов.

Подробное описание

Варианты осуществления описаны со ссылкой на конкретные узлы поршневых насосов прямого вытеснения высокого давления для операций разрыва. Однако другие поршневые насосы прямого вытеснения могут использоваться для множества других операций, включая цементирование. Варианты осуществления, описанные в данном документе, используют поршневые насосы прямого вытеснения с клапанами, которые снабжены внешней поддержкой для приведения в действие. По существу приведение в действие клапана не остается в зависимости только от создания условий возникновения кавитации в камере насоса, которые могли бы вызвать значительное повреждение насоса вследствие гидравлического удара.

На фиг.1 показан вариант осуществления поршневого насоса 101 прямого вытеснения, который может использовать узел 100 направляющей для приведения в действие клапана. Насос 101 может включать в себя источник питания, изображенный в виде корпуса 150 кривошипного вала, соединенного с корпусом 180 поршня, который в свою очередь соединен с корпусом 175 камеры. В показанном варианте осуществления элементы насоса могут размещаться на обычно передвижной платформе 130 для повышения мобильности, например для размещения на нефтяном месторождении 501 (фиг.5). Однако в других вариантах осуществления может быть использована автомобильная насосная установка или, в качестве альтернативы, менее мобильные конфигурации насоса. Кроме того, насос 101 может иметь обычную триплексную конфигурацию, как проиллюстрировано. Однако могут быть также использованы другие конфигурации поршневого насоса прямого вытеснения.

Как показано на фиг.1 и 2, корпус 175 камеры насоса 101 может быть выполнен с клапанами 250, 255 для всасывания, повышения давления и перекачивания рабочей текучей среды. Однако, как показано, может быть использован узел 100 направляющей для приведения в действие клапана, который соединен с корпусом 175. Узел 100 направляющей может способствовать клапанам, например клапану 250, в регулировании входа и выхода текучей среды в корпус 175 и из него. Как подробно описано ниже, узел 100 направляющей может способствовать минимизации повреждения насоса во время работы и повышению общего коэффициента полезного действия насоса 101.

Как показано на фиг.2, направляющая 200 для приведения в действие клапана узла 100 может содействовать приведению в действие клапана 255 корпуса 175. В показанном варианте осуществления направляющая 200 для приведения в действие клапана механически соединена с всасывающим клапаном 255 корпуса 175. Однако в других вариантах осуществления направляющая для приведения в действие клапана может быть также соединена с выпускным клапаном 250 корпуса 175 или другими, не показанными клапанами. Кроме того, как изображено на фиг.2, направляющая 200 может иметь конфигурацию с кривошипным приводом, как дополнительно описано ниже. Однако в других вариантах осуществления может быть использован гидравлический, электромагнитный или другой способ приведения в действие клапана.

Как показано на фиг.1 и 2, насос 101 содержит поршень 290, совершающий возвратно-поступательное движение в корпусе 180 поршня по направлению к и в сторону от камеры 235, выдерживающей давление. Таким образом, поршень 290 обеспечивает высокое и низкое давление в камере 235. Например, когда поршень 290 удаляется в сторону от камеры 235, давление в ней будет уменьшаться. Когда давление в камере 235 уменьшается, выпускной клапан 250 может закрываться, повторно приводя камеру 235 в изолированное состояние. Когда поршень 290 продолжает удаляться в сторону от камеры 235, давление в ней будет продолжать падать, и, в конце концов, сниженное давление может начать повышаться в камере 235.

Несмотря на потенциальное изменение сниженного давления в камере 235, как указано выше, может быть предотвращена значительная кавитация. То есть может быть обеспечено способствование приведению в действие всасывающего клапана 255 для обеспечения его открытия, как изображено на фиг.2. Как показано, направляющая 200 может быть использована для подъема всасывающего клапана 255 для обеспечения канала 201 сообщения между источником 245 рабочей текучей среды и камерой 235. По существу приток рабочей текучей среды может быть обеспечен без исключительной зависимости от сниженного давления, преодолевающего пружину 275 на всасывании. Таким образом, может быть предотвращено значительное испарение рабочей текучей среды в камере 235.

Предотвращение значительного испарения рабочей текучей среды может по существу минимизировать степень повреждения насоса, которое в противном случае может появиться, когда поршень 290 повторно повышает давление и конденсирует рабочую текучую среду. Следовательно, повреждение от гидравлического удара, обусловленное быстрой конденсацией испаренной рабочей текучей среды, может быть в значительной степени устранено. По существу в показанном варианте осуществления поршень 290 может быть продвинут по направлению к камере 235, увеличивая давление в ней. В конце концов, повышение давления станет достаточным для открытия выпускного клапана 250, преодолевая усилие, обеспечиваемое выпускной пружиной 270.

В варианте осуществления, в котором насос 101 должен использоваться в операции разрыва, описанным выше способом можно обеспечивать давления, которые превышают 140 кг/см2, и, более предпочтительно, которые превышают 700 кг/см2 или более. Кроме того, такой поршневой насос 101 прямого вытеснения является особенно пригодным для применений высокого давления рабочих текучих сред, содержащих твердые частицы. В действительности варианты осуществления, описанные в данном документе, могут применяться в операциях цементирования, прокладки насосно-компрессорных труб, водоструйной резки или гидравлического разрыва подземной породы.

Направляющая 200 для приведения в действие клапана способствует приведению в действие всасывающего клапана 255, как подробно описано выше. Однако для этого направляющая 200 может принимать различные конфигурации. Например, в конкретном варианте осуществления, показанном на фиг.2, направляющая 200 имеет конфигурацию с кривошипным приводом. По существу использован рычаг 205, проходящий из всасывающего клапана 255 в сторону от камеры 235 и в узел 100 направляющей. В показанном варианте осуществления рычаг 205 соединен с вращающимся кривошипным валом 207 при помощи штифта 209. Кривошипный вал 207 способен вращаться вокруг центральной оси 210. Таким образом, когда кривошипный вал 207 вращается, он обеспечивает поднимание и опускание рычага 205. Приведение в действие всасывающего клапана 255 обеспечивается за счет вращения кривошипного вала 207 в отличие от исключительной зависимости от сниженного давления в камере 235, как указано выше.

Как указано выше, точное согласование по времени приведения в действие всасывающего клапана 255 зависит от положения поршня 290 относительно камеры 235. Таким образом, как описано ниже, может быть создан механизм синхронизации по времени направляющей 200 и ее кривошипного вала 207 с поршнем 290. Кроме того, в показанном варианте осуществления рычаг 205 совершает возвратно-поступательное движение по прямой для поддержания изоляции между узлом 100 направляющей и источником 245 рабочей текучей среды. Это можно обеспечить посредством использования кривошипного вала 207, имеющего обычное прямолинейное исполнение приводного кривошипного рычага. В качестве альтернативы могут быть использованы другие методы уплотнения между узлом 100 направляющей и источником 245 рабочей текучей среды или может допускаться приемлемая степень связи между ними.

Как указано выше и показано на фиг.1, может быть создан механизм для синхронизации по времени направляющей 200 для приведения в действие клапана и поршня 290. Поршневой насос 101 прямого вытеснения включает в себя механизм синхронизации в виде синхронного ремня 125, проходящего между корпусом 150 кривошипного вала и узлом 100 направляющей для приведения в действие клапана. Более конкретно, синхронный ремень 125 расположен между зубчатым колесом 155 кривошипного рычага в корпусе 150 вала и зубчатым колесом 110 в узле 100 направляющей. Зубчатое колесо 155 кривошипного рычага может быть соединено с кривошипным валом корпуса 150, который приводит в движение поршень 290. Зубчатое колесо 110 узла может быть соединено с кривошипным валом 207 узла 100 направляющей. Таким образом, вращение кривошипного вала корпуса 150 для кривошипного вала приводит в движение поршень 290, как указано, при этом также приводя в движение направляющую 200 для приведения в действие клапана. Таким образом, при использовании надлежащим образом подобранных по размеру промежуточных зубчатых колес 155, 110 и других частей оборудования может быть обеспечена синхронизация по времени направляющей 200 для приведения в действие клапана в соответствии с поршнем 290, совершающим возвратно-поступательное движение. Кроме того, в других вариантах осуществления направляющая 200 может быть механически соединена с выходом мощности насоса 101 с помощью альтернативного средства. При такой степени используемой синхронизации может быть увеличен объемный коэффициент полезного действия работы насоса в дополнение к значительному устранению кавитации и повреждения насоса, как описано выше.

Как показано на фиг.2, рычаг 205 направляющей 200 для приведения в действие клапана изображен в виде монолитного соединения между всасывающим клапаном 255 и вращающимся кривошипным валом 207. Однако в одном варианте осуществления рычаг 205 может сжиматься аналогично обычному амортизатору. В данном случае всасывающий клапан 255 может продолжать приводиться в действие давлением на основе давления в камере 235 в случае, если вращающийся кривошипный вал 207 прекращает вращение или иным способом становится не способным работать должным образом. Например, при использовании сжимаемого рычага 205 всасывающий клапан 255 может избежать залипания в открытом положении, как показано на фиг.2, если направляющая 200 для приведения в действие клапана работает неправильно или прекращает работать.

Описанная выше направляющая 200 включает в себя кривошипный вал 207 для приведения в действие всасывающего клапана 255 как в направлении открытия, изображенном на фиг.2, так и в направлении закрытия (например, когда поршень 290 перемещается обратно по направлению к камере 235). Однако данный тип внешнего приведения в действие клапана может осуществляться в большей или меньшей степени. Например, в одном варианте осуществления направляющая 200 для приведения в действие клапана может включать в себя вращающийся кулачок вместо вращающегося кривошипного вала 207. Таким образом, рычаг 205 может проталкиваться вверх кулачком во время его вращения для открытия клапана 255. Однако возвращение в закрытое положение клапана 255 может оставаться вне зависимости от увеличения давления в камере 235. Таким образом, может быть предотвращена значительная кавитация, поскольку всасывающий клапан 255 открывается независимо от сниженного давления в камере 235. По существу возникновение значительного гидравлического удара в результате восстановления более высокого давления в камере для закрытия всасывающего клапана 255 является маловероятным.

Аналогичным образом, проиллюстрированные варианты осуществления раскрывают узел 100 направляющей и направляющую 200 для приведения в действие, расположенную только рядом с всасывающим клапаном 255. То есть приведение в действие выпускного клапана 250 не зависит от условий давления в камере 235. Это может обеспечить простоту конструктивного исполнения наподобие кулачкового привода, упомянутого выше и может быть практичным вариантом с учетом того, что маловероятна связь значительной кавитации с положением выпускного клапана 250. Однако в одном варианте осуществления внешнее приведение в действие предусмотрено для выпускного клапана 250, помимо всасывающего клапана 255. То есть дополнительная направляющая для приведения в действие, по аналогии с вариантами осуществления, описанными выше, может быть расположена рядом с выпускным клапаном 250 и соединяться с ним для дополнительного увеличения коэффициента полезного действия насоса. Это можно обеспечить за счет уменьшения количества времени, которое могло бы потребоваться в противном случае для открытия или закрытия выпускного клапана 250 только на основе давления в камере 235.

На фиг.3 изображен альтернативный вариант осуществления направляющей 300 для приведения в действие в узле 100 направляющей. Направляющая 300 для гидравлического приведения в действие может быть использована для такого клапана, как изображенный всасывающий клапан 255. В проиллюстрированном варианте осуществления рычаг 305 также проходит из всасывающего клапана 255 во внешний узел 100 направляющей, где он заканчивается в пластине 307 в гидравлической камере 309. Гидравлическая текучая среда в камере 309 может воздействовать на пластину 307 для обеспечения возвратно-поступательного движения рычага 305. Таким образом, всасывающий клапан 255 может открываться до положения, показанного на фиг.3, или закрываться.

Направляющая 300 содержит гидравлическую камеру 309, которая может быть разделена на внутреннее отделение 330 на стороне насоса и внешнее отделение 340 на другой стороне пластины 307. Таким образом, увеличение давления во внутреннем отделении может быть использовано для приведения в движение рычага 305 в сторону от расположенного рядом насосного оборудования. В случае всасывающего клапана 255, соединенного с рычагом 305, данное увеличение давления приводит к закрытию клапана 255 и канала 201 сообщения между источником 245 текучей среды и камерой 235 насоса. В качестве альтернативы, увеличение давления во внешнем отделении 340 может действовать на противоположную сторону пластины 307 для приведения всасывающего клапана 255 в открытое положение, изображенное на фиг.3. В варианте осуществления, в котором направляющая 300 также соединена с выпускным клапаном 250, увеличение давления во внутреннем отделении на стороне насоса обеспечивает открытие клапана 250. В качестве альтернативы, увеличение давления в противоположном внешнем отделении обеспечивает закрытие клапана 250. Такой способ приведения в действие обусловлен особой ориентацией выпускного клапана 250 относительно камеры 235 насоса.

Внутреннее отделение 330 снабжено внутренней гидравлической линией 310, а внешнее отделение снабжено внешней гидравлической линией 320. Таким образом, в одном варианте осуществления гидравлический механизм управления двойного действия может быть расположен между линиями 310, 320 для приведения в движение гидравлической текучей среды между линиями 310, 320, чтобы регулировать давление в отделениях 330, 340. В качестве альтернативы, синхронизированные, независимо приводимые в действие, пневматические приводы двойного действия могут быть подсоединены к каждой линии 310, 320 для управления давлениями в отделениях 330, 340 и обеспечения возвратно-поступательного движения рычага 305.

Подобно конфигурации с кривошипным приводом, показанной на фиг.2, направляющая 300, показанная на фиг.3, способствует приведению в действие клапана для всасывающего клапана способом, по существу уменьшающим кавитацию или вскипание рабочей текучей среды в камере 235 во время обратного отхода назад поршня 290. Кроме того, если направляющая 300 способствует как открытию, так и закрытию всасывающего клапана 255 синхронным способом, то объемный коэффициент полезного действия насоса также увеличивается. Кроме того, дополнительный объемный коэффициент полезного действия может быть обеспечен в варианте осуществления, в котором направляющая 300 также соединена с выпускным клапаном 250, как описано выше.

Как и в случае конфигурации с кривошипным приводом, показанной на фиг.2, рычаг 305 может также иметь конфигурацию амортизатора для обеспечения непрерывной работы клапана в случае отказа направляющей 300. Кроме того, направляющая 300 может способствовать приведению в действие клапана в одном направлении (например, во время открытия всасывающего клапана 255 по аналогии с вариантом осуществления с кулачковым приводом, описанным выше).

На фиг.4 показан другой альтернативный вариант осуществления направляющей 450 для приведения в действие в узле 100 направляющей. В данном случае направляющей для приведения в действие является электромагнитный источник мощности, который проводами 421, 441 соединен с электромагнитным индуктором 420. Таким образом, в проиллюстрированном варианте осуществления всасывающий клапан 255 может быть выполнен из обычного магнитного или другого магниточувствительного материала, так что приведение в действие клапана может направленно поддерживаться на основе полярности индукторов 420. То есть индуктор 420 может иметь реверсивную полярность, так что клапан 255 будет поддерживаться при открытии или при закрытии в зависимости от величины и полярности тока, протекающего через индуктор 420.

В варианте осуществления, показанном на фиг.4, направляющая 450 для приведения в действие остается полностью свободной от физического соединения с всасывающим клапаном 255 посредством сообщающих движение электромагнитных сил при помощи индуктора 420, расположенного в гнезде под всасывающим клапаном 255 и рядом с источником 245 текучей среды. Однако в другом варианте осуществления рычаг, подобный рычагу, показанному на фиг.2 и 3, может быть соединен с клапаном 255 и проходить по направлению к узлу 100 направляющей. В таком варианте осуществления индуктивный механизм при необходимости может быть отделенным от источника 245 текучей среды. Таким образом, в отличие от самого клапана 255, рычаг может быть изготовлен из магнитного или магниточувствительного материала и действовать при помощи индуктивного механизма для оказания поддержки в приведении в действие клапана по аналогии с механическим и гидравлическим вариантами осуществления, проиллюстрированными на фиг.2 и 3.

Как и в предыдущих вариантах осуществления, конфигурация с электромагнитным приводом, показанная на фиг.4, способствует приведению в действие клапана для всасывающего клапана способом, по существу уменьшающим кавитацию. Кроме того, если направляющая 450 для приведения в действие вызывает синхронизированное изменение направления полярности для содействия открытию или закрытию всасывающего клапана 255, то объемный коэффициент полезного действия насоса также увеличивается. Кроме того, дополнительный объемный коэффициент полезного действия может быть обеспечен в варианте осуществления, в котором направляющая 450 для электромагнитного приведения в действие также соединена с выпускным клапаном.

В вариантах, показанных на фиг.3 и 4, гидравлическое и электромагнитное приведение в действие клапана может быть особенно пригодно для немеханической синхронизации с выходом мощности насоса. То есть вместо физического использования синхронного ремня 125 для соединения выхода мощности и узла 100 направляющей положение поршня 290 или других частей насоса может контролироваться при помощи обычных датчиков и технических средств. Затем данная информация может передаваться в процессор, где она может анализироваться и использоваться в приведении в движение используемых направляющей 300 для гидравлического приведения в действие или направляющей 450 для электромагнитного приведения в действие. В действительности при доступности таких технических средств приведение в действие может быть регулируемым в режиме реального времени, гарантируя надлежащее предотвращение кавитации и максимизацию объемного коэффициента полезного действия насоса.

В вариантах осуществления, проиллюстрированных на фиг.3 и 4, неинтрузивное приведение в действие посредством направляющей 300 для гидравлического приведения в действие или направляющей 450 для электромагнитного приведения в действие обеспечивает дополнительные преимущества. Например, уменьшается общее количество механических движущихся частей, которые должны поддерживаться в исправном состоянии. В действительности, в случае электромагнитного приведения в действие, в частности возможность устранения рычага, соединенного с клапаном 255, уменьшает озабоченность относительно потенциальной необходимости поддержания уплотненного источника 245 текучей среды.

На фиг.5 изображен вид с местным разрезом нефтяного месторождения 501, в котором насосы 101, такие как насос, показанный на фиг.1, используются в качестве элемента операции, выполняемой множеством насосов. Каждый насос 101 содержит корпус 150 кривошипного вала, расположенный рядом с корпусом 175 камеры, и размещается на подвижной платформе 130. Однако для уменьшения кавитации и повреждения насоса каждый насос 101 оснащен расположенным снаружи узлом 100 направляющей для приведения в действие клапана в корпусе 175, как подробно описано в вариантах осуществления выше. Таким образом может быть также увеличен общий коэффициент полезного действия для каждого из насосов 101. Поэтому маловероятна неудовлетворительная работа любого данного насоса 101 или дополнительная нагрузка на расположенные рядом насосы 101.

В конкретном варианте, показанном на фиг.5, насосы работают совместно, подавая рабочую текучую среду 510 через скважину 525 для разрыва подземного продуктивного пласта 515. Таким образом можно стимулировать извлечение углеводородов из продуктивного пласта 515. Смесительное оборудование 590 может быть использовано для подачи рабочей текучей среды 510 через манифольд 575, где затем создание повышенного давления при помощи насосов 101 может быть использовано для перемещения рабочей текучей среды 510 через устье 550 скважины и в скважину 525 при давлениях, которые могут превышать примерно 1400 кг/см2. Тем не менее благодаря устранению кавитации в результате использования узлов 100 направляющих повреждение насоса, обусловленное гидравлическим ударом, может удерживаться на минимальном уровне.

Вышеописанные варианты осуществления решают проблемы устранения кавитации, повреждения насоса и даже повышения коэффициента полезного действия насоса таким образом, что не зависят только от внутреннего давления насоса для приведения в действие клапана. В результате, в частности, может быть устранена задержка в открытии всасывающего клапана для по существу предотвращения кавитации и последующего гидравлического удара. В действительности, в отличие от простого контроля условий насоса, варианты осуществления, описанные в данном документе, могут быть использованы для активного предотвращения повреждения насоса от гидравлического удара.

Приведенное выше описание представлено со ссылкой на предпочтительные на данный момент варианты осуществления. Специалистам в данной области техники понятно, что могут быть осуществлены изменения в описанных устройствах и методах работы без существенного отхода от принципа и объема данных вариантов осуществления. Например, приведение в действие клапана может быть обеспечено посредством использования серводвигателей и/или шаговых двигателей. Приведение в действие клапанов, подробно описанное в данном документе, может быть также использовано для продления срока службы клапанов посредством увеличения скорости закрытия клапана, чтобы обеспечить более эффективное дробление твердых частиц, переносимых рабочей текучей средой. Кроме того, объемные коэффициенты полезного действия, увеличиваемые способствованием в приведении в действие клапанов, описанным в данном документе, могут быть дополнительно увеличены посредством обеспечения максимизации открытия клапанов во время закачки. Кроме того, вышеприведенное описание не должно быть понято как относящееся только к конкретным устройствам, показанным на сопроводительных чертежах, а должно быть использовано только для пояснения приведенной ниже формулы изобретения, которая должна иметь самый полный и самый широкий объем.

Реферат

Устройство предназначено для использования на нефтяных месторождениях для применения при высоких давлениях, связанных с операциями извлечения углеводородов. Поршневой насос прямого вытеснения содержит клапан с направляющей для приведения его в действие. Клапан предназначен для регулирования прохождения текучей среды в камеру насоса при помощи направляющей для приведения в действие клапана, внешней по отношению к камере и способствующей регулированию. Направляющая для приведения в действие клапана может включать в себя рычаг, проходящий в узел для приведения в действие клапана под клапаном. В таких вариантах осуществления рычаг может совершать возвратно-поступательное движение при помощи кривошипного вала, гидравлического или другого средства. В качестве альтернативы узел для приведения в действие клапана может включать в себя электромагнитное средство, способствующее приведению в действие клапана. 3 н. и 19 з.п. ф-лы, 5 ил.

Комментарии