Устройство и способ создания турбулентности бумажной массы в формовочной секции длинносеточной бумагоделательной машины - RU2224062C2

Код документа: RU2224062C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству и способу для создания турбулентности бумажной массы в

формовочной секции бумагоделательной машины с открытой поверхностью. В частности, данное изобретение относится к устройству и способу создания достаточной турбулентности в слое бумажной массы в

формовочной секции с открытой поверхностью бумагоделательной машины для обеспечения дефлокуляции относительно толстого слоя бумажной массы на относительно медленно перемещающемся формовочном полотне.

Таким образом, данное изобретение применяется при изготовлении относительно тяжелой бумаги, технической целлюлозы и картона. Кроме того, устройство можно регулировать, так что можно управлять

количеством турбулентности, создаваемым в слое бумажной массы, и оптимизировать в зависимости от класса изготовляемой продукции.

Уровень техники

В обычной формовочной секции с

открытой поверхностью водная бумажная масса, содержащая бумагообразующие волокна и другие бумагообразующие твердые вещества в количестве от около 0,1% до около 1,5% по массе, подается с подпорной

планки чана бумагоделательной машины на горизонтально перемещающееся формовочное полотно. В такой формовочной секции после получения бумажной массы с подпорной планки чана движущееся формовочное

полотно поддерживается формовочной плитой, за которой следуют несколько дренажных камер. Дренажные камеры обычно содержат водоотделяющие устройства, такие как лопатки и пленки, установленные на

дренажных камерах в контакте с машинной стороной формовочного полотна. В некоторых современных машинах с низкой скоростью также еще используют рольганги в качестве водоотделяющих устройств и

устройств

для создания турбулентности. Формовочная секция может включать в себя также другие устройства, предназначенные для создания по меньшей мере некоторой турбулентности внутри бумажной массы,

такие как

формовочные оросители. По мере продвижения бумажной массы на открытой поверхности формовочного полотна через формовочную секцию вода удаляется из бумажной массы, пока не образуется

начальное бумажное

полотно, которое содержит от около 75% до около 85% воды. Остаток воды удаляют в последующих частях бумагоделательной машины.

Толщина слоя бумажной массы, наносимой с подпорной планки чана на формовочное полотно, зависит от скорости машины, содержания воды в бумажной массе, подаваемой из чана, и от веса единицы поверхности производимой бумаги или картона. Более тяжелые сорта продукции, такие как облицовочный картон, средний слой гофрированного картона, коммерческие сорта технической целлюлозы и картонные изделия требуют большей толщины бумажной массы, чем легкие сорта, такие как газетная бумага.

Для получения бумаги удовлетворительного качества важно, чтобы бумагообразующие твердые материалы, включая бумагообразующие волокна, были тщательно перемешаны и как можно более равномерно распределены в бумажной массе, выходящей с подпорной планки чана бумагоделательной машины. На практике это почти невозможно достичь: часть бумагообразующих волокон проявляет тенденцию к флокуляции в бумажной массе и осаждается в виде хлопьев на формовочное полотно. Флокуляция продолжается в бумажной массе на формовочном полотне, если не принять мер к образованию турбулентности внутри бумажной массы. Если образовалось начальное бумажное полотно, то по существу невозможно рассеять остаточные хлопья. Таким образом, то, что происходит в бумажной массе в формовочной секции при преобразовании разбавленного раствора волокон и других твердых материалов в начальное бумажное полотно, имеет решающее значение для производства бумаги.

Были предложены многочисленные способы придания случайного характера распределению волокон в бумажной массе в формовочной секции. Большинство этих способов включают создание определенного уровня турбулентности внутри бумажной массы для рассеивания хлопьев. Например, известно придание быстрого поперечного колебательного движения формовочному полотну, примыкающему к чану, для создания разрушающих усилий сдвига в хлопьях и тем самым для перераспределения бумагообразующих волокон. Формовочные оросители, рольганги и различные струи воздуха и воды, расположенные снизу или сверху от формовочного полотна, также используются для создания турбулентности в слое бумажной массы. Количество энергии, необходимой для создания желательного уровня турбулентности в бумажной массе, в целом зависит от толщины слоя бумажной массы, скорости бумагоделательной машины и типа размолотого материала, присутствующего в бумажной массе.

Обычным средством создания турбулентности внутри бумажной массы на открытой поверхности движущегося формовочного полотна является размещение водоотделяющих элементов (таких как пленок, перемешивающих лопаток и т.п.) в поддерживающем контакте с машинной стороной движущегося формовочного полотна. Устройства такого типа описаны в US 2928456 (Wrist), US 3573159 (Sepall), US 3874998 (Johnson), US 4420370 (Saad), US 4687549 и US 4838996 (Kallmes) и US 4789433 (Fuchs). Пленки имеют переднюю кромку, которая снимает жидкость с формовочного полотна; задняя часть наклонена вниз под углом от около 1o до около 8o и служит для создания эффекта всасывания, который удаляет жидкость из бумажной массы и заставляет полотно достаточно отклоняться для создания по меньшей мере некоторой турбулентности внутри бумажной массы.

Перемешивающие лопатки профилированы так, что они отбирают некоторое количество воды и затем снова направляют ее через формовочное полотно обратно в жидкий слой бумажной массы. Для достижения этого на поверхности лопаток выполняют тщательно спрофилированный канал в поперечном направлении машины; направляемая за счет этого обратно через формовочное полотно вода создает турбулентности в бумажной массе на формовочном полотне, что приводит к эффекту дефлокуляции и служит приданию случайного характера распределению твердых материалов.

Другое средство перемешивания раскрыто в US 4140573 (Johnson). В этом устройстве по меньшей мере один из водоотделяющих элементов в водоотделяющей камере с низким вакуумом слегка наклонен относительно водоотделяющего элемента на другой стороне, так что при прохождении формовочного полотна над последовательностью элементов оно слегка отклоняется под действием низкого вакуума водоотделяющей камеры и затем отпускается, создавая некоторую турбулентность внутри бумажной массы.

Альтернативное средство для создания турбулентности в бумажной массе описано в US 5830322 (Cabrers y Lopez Caram). В этом устройстве используют пару поддерживающих полотно элементов, а именно первичный элемент с наклонной поверхностью и задний элемент с горизонтальной поверхностью. Отводом воды из бумажной массы управляют посредством ограничения размера дренажного зазора в поперечном направлении машины между двумя элементами. Наклонная поверхность первичного элемента выполнена так, чтобы создавать турбулентность в бумажной массе над дренажным зазором без отклонения формовочного полотна вниз в дренажный зазор с использованием лопаточных профилей по существу также, как описано в US 4789433 (Fuchs) и US 4838996 (Kallmes). Устройство основывается на потоке жидкости в дренажный зазор и из него и на форме наклонной поверхности первичного элемента внутри дренажного зазора для создания турбулентности внутри бумажной массы после возвращения жидкости через формовочное полотно и начальную бумажную подложку, образовавшуюся на нем в бумажной массе.

Другие устройства перемешивания бумажной массы описаны в US 3922190 (Cowan), US 4999086 (Marx, Jr. ), US 5011577 (Hansen и др.), US 5089090 (Hansen) и US 5681430 (Neun).

Однако в тех случаях, когда изготовляемая бумажная продукция требует движения формовочного полотна с относительно низкой скоростью и относительно толстого слоя бумажной массы на нем, например, при изготовлении изделий с большим весом единицы поверхности, становится более трудным создание желательных уровней турбулентности внутри бумажной массы. При уменьшении скорости бумагоделательной машины и при увеличении слоя бумажной массы при производстве изделий с большим весом единицы поверхности становится все более трудным создание эффективного уровня турбулентности внутри бумажной массы, и тем самым улучшение формования. Таким образом, было установлено, что для формовочных секций с открытой поверхностью, в которых формовочное полотно движется со скоростью менее примерно 400 м/мин и несет слой бумажной массы, начальная толщина которого у подпорной планки чана более примерно 2,0 см, для изготовления более тяжелых сортов бумажной продукции с весом единицы поверхности более около 160 г/м2, необходимо устройство, которое способно создавать эффективный уровень турбулентности внутри бумажной массы, достаточный для обеспечения по меньшей мере некоторой дефлокуляции внутри бумажной массы. Значительным преимуществом этого устройства была бы возможность простого регулирования, так чтобы уровень турбулентности можно было согласовывать с требованиями бумагопроизводителя.

Дополнительная проблема возникает с составами бумажной массы, в которой используют размолотый материал, имеющий высокое содержание относительно коротких волокон или вторично используемых материалов. В такой бумажной массе может образовываться почти непроницаемая подложка на бумажной стороне поверхности формовочного полотна, который эффективно герметизирует формовочное полотно и препятствует адекватному отводу жидкости из бумажной массы; явление, которое обычно называют "герметизацией листа". Поэтому имеется потребность в водоотделяющем устройстве, способном по меньшей мере устранять дренажные ограничения, вызываемые этим явлением.

Сущность изобретения

В основу изобретения положена задача создания устройства и способа создания турбулентности бумажной

массы, достаточной для

обеспечения по меньшей мере некоторой дефлокуляции бумажной массы и улучшения формирования в секции с открытой поверхностью бумагоделательной машины, в которой слой бумажной

массы является

относительно толстым, и в которой формовочное полотно движется с относительно низкой скоростью. Таким образом, задачей изобретения является улучшение формирования в бумагоделательных

машинах с

открытой поверхностью, которые используются для изготовления продукции с относительно большим весом единицы поверхности, такой как картон и т.п. Задачей изобретения также является

уменьшение, если не

устранение, герметизации листа посредством создания достаточной турбулентности внутри бумажной массы, так чтобы распределить снова волоконную подложку, образующую более или менее

непроницаемый слой на

стороне бумаги формовочного полотна. Следовательно, это изобретение особенно пригодно при использовании составов бумажной массы, содержащей значительное количество относительно

коротких волокон или

повторно используемых материалов.

Кроме того, в частном варианте выполнения это изобретение ставит задачу создания регулируемого устройства для создания контролируемого уровня турбулентности бумажной массы, достаточной для обеспечения по меньшей мере некоторой дефлокуляции и улучшения формирования в формовочной секции бумагоделательной машины с открытой поверхностью, в которой слой бумажной массы является относительно толстым и в которой формовочное полотно движется с относительно низкой скоростью.

В контексте данного изобретения понятие "относительно низкая скорость" относится к формовочному полотну с открытой поверхностью, которое движется через формовочную секцию с линейной скоростью менее чем примерно 400 м/мин; а понятия "продукция с относительно большим весом единицы поверхности" и "относительно толстый слой бумажной массы" относятся к бумагоделательной машине с открытой поверхностью формовочного полотна, которую используют для изготовления продукции с конечным весом единицы поверхности более чем примерно 160 г/м2, что обычно требует толщины слоя бумажной массы вблизи подпорной планки чана более чем около 2,0 см. Следует также отметить, что хотя это изобретение концентрируется на изготовлении продукции с относительно большим весом единицы поверхности, оно не ограничивается этим, и при некоторых условиях имеет преимущества при изготовлении более легкой продукции и при более высокой скорости машины.

Согласно первому аспекту данного изобретения создано

устройство для создания

турбулентности в бумажной массе на формовочном полотне в формовочной секции с открытой поверхностью бумагоделательной машины, причем формовочная секция включает в себя

относительно медленно движущееся

формовочное полотно, имеющее сторону бумаги и машинную сторону, относительно толстый слой бумажной массы на стороне бумаги, водоотделяющую камеру, расположенную под

формовочным полотном и соединенную

с управляемым источником вакуума, выполненного с возможностью создания пониженного давления внутри водоотделяющей камеры, и множество поддерживающих формовочное

полотно водоотделяющих элементов,

установленных на водоотделяющей камере, состоящих по существу из

(i) входного водоотделяющего элемента, имеющего поддерживающую формовочное полотно

поверхность, содержащую последовательно

счищающую переднюю кромку,

по существу горизонтальную промежуточную поверхность и

наклонную заднюю поверхность;

(ii)

подъемного водоотделяющего элемента, имеющего

поддерживающую формовочное полотно поверхность, содержащую последовательно

счищающую переднюю кромку,

наклонную поверхность,

выходную поверхность и

часть,

содержащую соединение наклонной и выходной поверхностей; и

(iii) по меньшей мере одного промежуточного водоотделяющего элемента, расположенного между

входным водоотделяющим элементом и

подъемным элементом и отделенного от каждого другого водоотделяющего элемента зазором, причем каждый промежуточный элемент имеет поддерживающую формовочное полотно

поверхность, содержащую

последовательно

счищающую переднюю кромку,

наклонную поверхность и

заднюю кромку;

в котором

(a) часть подъемного элемента,

расположенная на соединении

наклонной и выходной поверхностей, выбрана из группы, состоящей из вершины в соединении наклонной поверхности и выходной поверхности, короткой, по существу горизонтальной

поверхности, соединяющей

наклонную поверхность и выходную поверхность, и изогнутой поверхности, соединяющей наклонную поверхность и выходную поверхность;

(b) промежуточная поверхность

входного водоотделяющего

элемента и часть подъемного элемента, содержащая соединение наклонной и выходной поверхностей, определяют первую плоскость;

(c) наклонная задняя поверхность входного

водоотделяющего элемента

и наклонная поверхность каждого промежуточного водоотделяющего элемента определяют вторую плоскость, наклоненную на заданный направленный вниз задний угол относительно первой

плоскости; и

(d)

счищающая передняя кромка подъемного элемента расположена выше задней кромки смежного промежуточного водоотделяющего элемента так, что движение формовочного полотна от

задней кромки смежного

промежуточного водоотделяющего элемента к счищающей передней кромке подъемного элемента приводит к вертикальному перемещению формовочного полотна и начального бумажного полотна

и бумажной массы,

перемещаемых на нем.

Предпочтительно по меньшей мере один промежуточный водоотделяющий элемент, расположенный между входным водоотделяющим элементом и подъемным элементом и отделенный от каждого другого водоотделяющего элемента зазором, укреплен на водоотделяющей камере с возможностью регулирования, позволяющей располагать каждую его наклонную поверхность в желаемой второй плоскости, и позволяющей выполнять перемещение в другую желаемую вторую плоскость. В этом варианте выполнения, как подробно указано ниже, угол, заключенный между первой и второй плоскостями, определяется не углом, под которым срезана наклонная поверхность промежуточного элемента, а определяется установкой регулируемого крепления к водоотделяющей камере. В этом варианте выполнения, поскольку входной элемент установлен без возможности регулирования, предпочтительно, чтобы его наклонная задняя поверхность была дугообразной.

В альтернативном

предпочтительном

варианте выполнения устройство дополнительно содержит ограничивающий дренаж элемент, который вставлен между подъемным элементом и смежным промежуточным элементом и который имеет

поддерживающую

формовочное полотно поверхность, содержащую последовательно

счищающую переднюю кромку и

наклоненную вверх поверхность,

в котором крепление ограничивающего

дренаж элемента

выполнено и установлено с возможностью расположения наклоненной вверх поверхности под углом к второй плоскости с образованием неглубокого V-образного угла между ними, соответствующего

наклонной

поверхности подъемного элемента. В этом варианте выполнения крепление ограничивающего дренаж элемент к водоотделяющей камере может быть выбрано из группы, состоящей из неподвижного

соединения,

регулируемого соединения и второго регулируемого соединения, включенного в первое регулируемое соединение для промежуточных элементов.

Все промежуточные поддерживающие формовочное полотно элементы предпочтительно имеют одинаковую ширину в направлении машины. В качестве альтернативного решения все промежуточные поддерживающие формовочное полотно элементы имеют неодинаковую ширину в направлении машины.

Каждый промежуточный поддерживающий формовочное полотно элемент предпочтительно имеет по существу плоскую наклонную поверхность. В качестве альтернативного решения по меньшей мере один промежуточный элемент имеет профиль перемешивающей лопатки.

Согласно другому аспекту изобретения создан способ создания желательного

уровня турбулентности

в слое бумажной массы, находящейся на формовочном полотне в формовочной секции с открытой поверхностью бумагоделательной машины, состоящий в основном из перемещения формовочного

полотна, несущего слой

бумажной массы, над по меньшей мере одной водоотделяющей камерой с установленным на ней множеством поддерживающих формовочное полотно элементов под формовочным полотном и в

контакте с ним, и в

применении управляемого источника вакуума для создания управляемого пониженного давления в водоотделяющей камере, причем водоотделяющие поддерживающие формовочное полотно элементы

состоят в основном

из

(i) входного водоотделяющего элемента, имеющего поддерживающую формовочное полотно поверхность, содержащую последовательно

счищающую переднюю кромку,

по существу

горизонтальную промежуточную поверхность и

наклонную заднюю поверхность;

(ii) подъемного водоотделяющего элемента, имеющего поддерживающую формовочное полотно

поверхность, содержащую

последовательно

счищающую переднюю кромку,

наклонную поверхность,

выходную поверхность и

часть, содержащую соединение наклонной и выходной

поверхностей; и

(iii) по меньшей мере одного промежуточного водоотделяющего элемента, расположенного между входным водоотделяющим элементом и подъемным элементом и отделенного от каждого

другого водоотделяющего

элемента зазором, причем каждый промежуточный элемент имеет поддерживающую формовочное полотно поверхность, содержащую последовательно

счищающую переднюю кромку,

наклонную

поверхность и

заднюю кромку;

в котором

(a) часть подъемного элемента, расположенная на соединении наклонной и выходной поверхностей, выбрана из группы,

состоящей из вершины

в соединении наклонной поверхности и выходной поверхности, короткой, по существу горизонтальной поверхности, соединяющей наклонную поверхность и выходную поверхность, и изогнутой

поверхности,

соединяющей наклонную поверхность и выходную поверхность;

(b) промежуточная поверхность входного водоотделяющего элемента и часть подъемного элемента, содержащая соединение

наклонной и

выходной поверхностей, определяют первую плоскость;

(с) наклонная задняя поверхность входного водоотделяющего элемента и наклонная поверхность каждого промежуточного

водоотделяющего элемента

определяют вторую плоскость, наклоненную на заданный направленный вниз задний угол относительно первой плоскости; и

(d) счищающая передняя кромка подъемного элемента

расположена выше задней

кромки смежного промежуточного водоотделяющего элемента, так что движение формовочного полотна от задней кромки смежного промежуточного водоотделяющего элемента к счищающей

передней кромке подъемного

элемента приводит к вертикальному перемещению формовочного полотна и начального бумажного полотна и бумажной массы, перемещаемых на нем.

Желательный уровень турбулентности предпочтительно создают и управляют с помощью по меньшей мере одного регулируемого промежуточного водоотделяющего элемента, расположенного между входным водоотделяющим элементом и подъемным элементом, который прикреплен с возможностью регулирования к водоотделяющей камере, позволяющей располагать каждую его наклонную поверхность во второй плоскости; и уровнем турбулентности управляют посредством регулирования регулируемого промежуточного поддерживающего элемента в желаемое положение второй плоскости.

Желаемый уровень турбулентности более предпочтительно

создают с помощью

устройства, дополнительно содержащего ограничивающий дренаж элемент, который расположен между подъемным элементом и смежным промежуточным элементом и который имеет поддерживающую

формовочное полотно

поверхность, содержащую последовательно

счищающую переднюю кромку и

наклоненную вверх поверхность;

в котором крепление ограничивающего дренаж элемента

выполнено и

установлено с возможностью расположения наклоненной вверх поверхности под углом к второй плоскости с образованием неглубокого V-образного угла между ними, соответствующего наклонной

поверхности

подъемного элемента.

Желаемый уровень турбулентности наиболее предпочтительно создают и контролируют с помощью

(i) по меньшей мере одного промежуточного

водоотделяющего

элемента, расположенного между входным водоотделяющим элементом и подъемным элементом и закрепленного на водоотделяющей камере с возможностью регулирования, позволяющей располагать

наклонную

поверхность каждого промежуточного элемента во второй плоскости и

(ii) ограничивающего дренаж элемента, который расположен между подъемным элементом и смежным промежуточным

элементом и

который имеет поддерживающую формовочное полотно поверхность, содержащую последовательно

счищающую переднюю кромку и

регулируемую наклоненную вверх поверхность;

в котором

уровень турбулентности управляется с помощью:

(a) регулирования регулируемого промежуточного опорного элемента в желаемое положение второй плоскости, или

(b) регулирования

ограничивающего дренаж элемента в другое положение, или

(c) регулирования как регулируемого промежуточного опорного элемента в желаемое положение второй плоскости, так и регулирования

ограничивающего дренаж элемента в другое положение.

Угол между первой и второй плоскостями предпочтительно составляет от более 0o до около 10o.

Преимуществом устройства согласно изобретению является то, что при относительно толстом слое бумажной массы после создания желаемого уровня турбулентности в бумажной массе можно более просто поддерживать желаемый уровень турбулентности при дальнейшем перемещении через формовочную секцию. Следовательно, хотя известные устройства не всегда обеспечивают создание достаточного уровня турбулентности, их можно использовать для поддержания уровня турбулентности после того, как он будет создан. Таким образом, данное изобретение можно использовать для оптимизации работы устройств, известных из уровня техники.

С учетом этого форма выходной поверхности подъемной лопатки определяется тем, что следует за водоотделяющей камерой согласно изобретению в формовочной секции. Например, если за ней следует непосредственно второй комплект тех же элементов, так что подъемный элемент является одновременно последним элементом в первом комплекте и первым элементом в следующем комплекте, то выходная поверхность подъемной лопатки будет иметь ту же форму, что и соответствующая часть входного элемента, так что он будет иметь по существу горизонтальную промежуточную поверхность, и наклонную заднюю поверхность в той же второй плоскости, что и последующие элементы. В качестве альтернативного решения, если за ним следует зазор без дренажа или дренажная камера, оборудованная пленками, то выходная поверхность подъемной лопатки будет выполнена в целом как пленочная лопатка с углом пленки обычно от около 0,5o до около 5o.

Краткое описание чертежей

Ниже приводится описание изобретения со ссылками на чертежи, на которых изображено:

фиг. 1 - разрез в машинном направлении блока создания турбулентности в

бумажной массе согласно первому варианту выполнения данного изобретения;

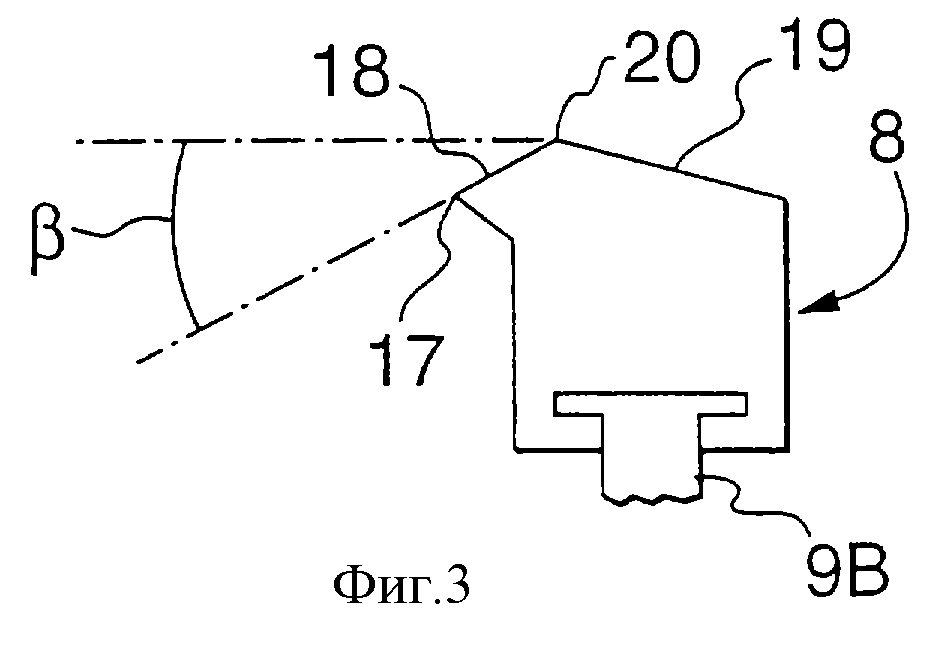

фиг.2, 3 и 4 - разрез поддерживающих формовочное полотно элементов, используемых на фиг.1;

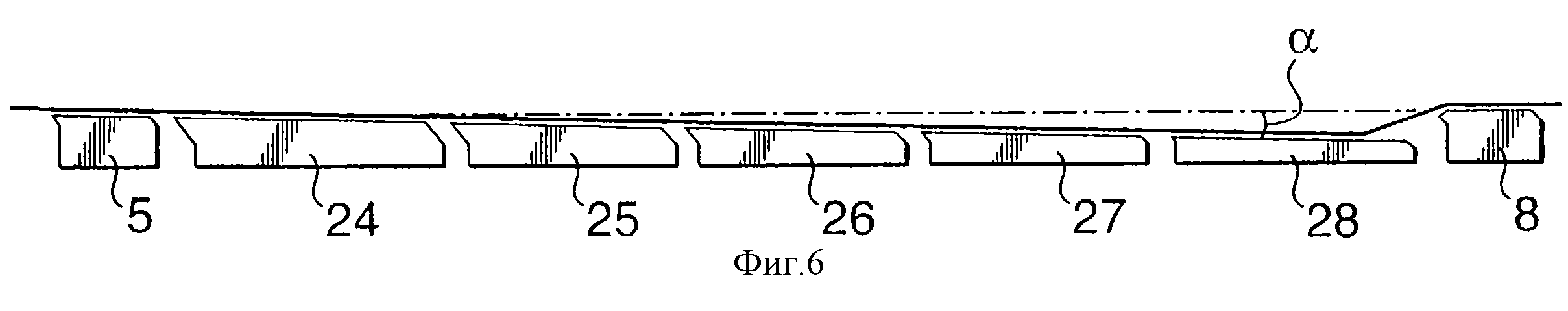

фиг.5 и 6

- альтернативное по отношению к фиг.1 расположение элементов;

фиг. 7 - разрез в машинном направлении блока создания турбулентности в бумажной массе, включающего в себя два комплекта

поддерживающих формовочное полотно элементов;

фиг.8 - промежуточный элемент, имеющий профиль перемешивающей лопатки;

фиг.9 и 10 - частичный разрез в машинном направлении блока

создания турбулентности в бумажной массе согласно второму варианту выполнения данного изобретения;

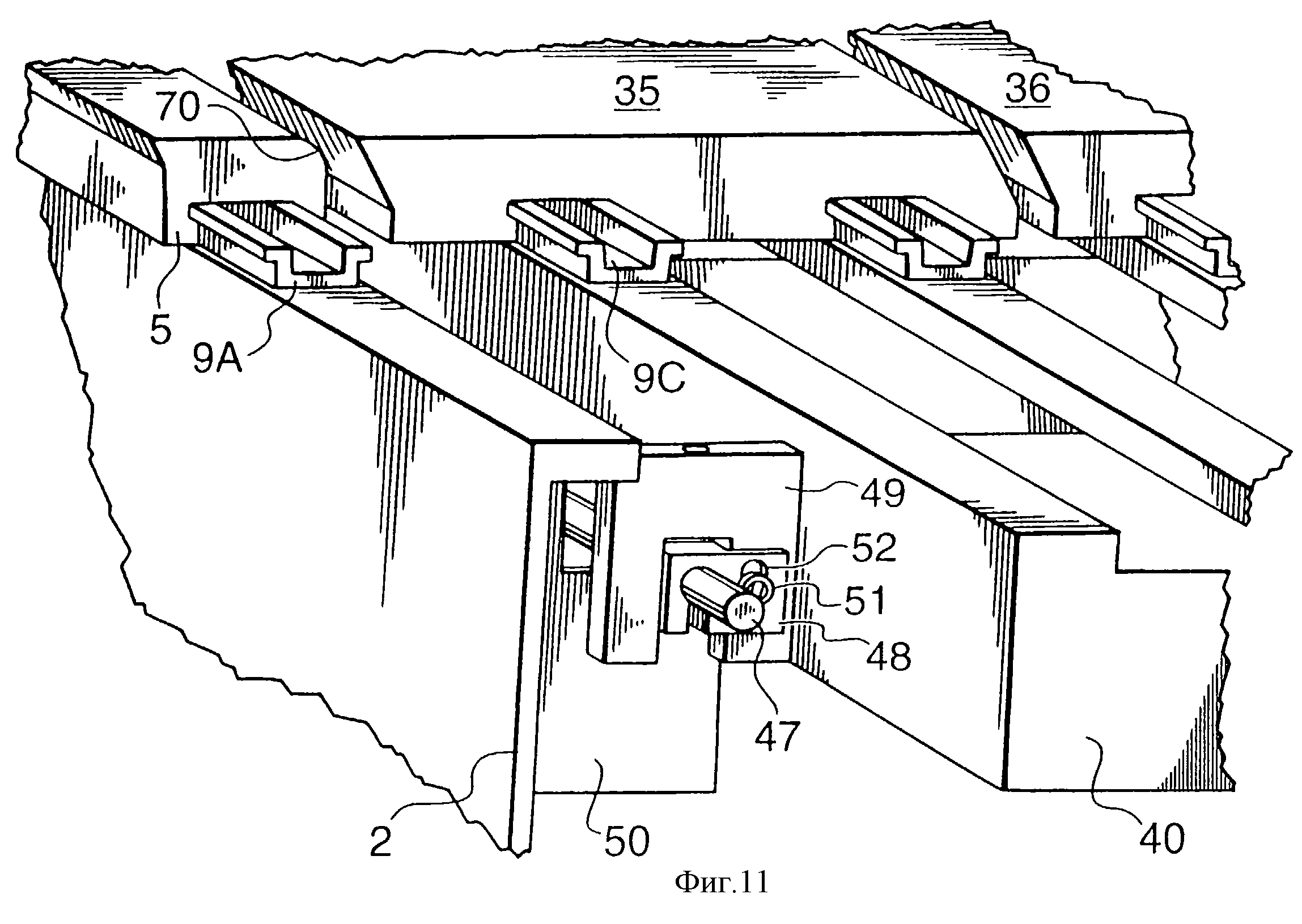

фиг. 11 и 12 - детали устройства поворота и регулирования, используемого в фиг.10 и 11;

фиг.13 - разрез блока согласно фиг.9 - 12;

фиг. 14 - разрез в машинном направлении блока создания турбулентности в бумажной массе согласно третьему варианту выполнения данного

изобретения;

фиг.15 - разрез ограничивающего дренаж элемента, показанного на фиг.14;

фиг.16 - альтернативные расположения промежуточных элементов, применимые к фиг. 1, 7 и 14,

включая профили перемешивающей лопатки для промежуточных элементов.

Сведения, подтверждающие возможность осуществления изобретения

В контексте данного изобретения

определяющие

направление понятия имеют следующие значения:

"машинное направление" - направление вдоль машины, по существу параллельное направлению движения формовочного полотна;

"поперечное

машинное направление" - направление, по существу перпендикулярное машинному направлению, в целом параллельное плоскости формовочного полотна;

"выше по потоку" - направление ближе

к чану от

данной точки в машинном направлении;

"ниже по потоку" - направление дальше от чана в машинном направлении;

"входная" - расположенная выше по потоку кромка элемента;

"задняя"

- расположенная ниже по потоку поверхность или кромка элемента;

"сторона бумаги" - сторона формовочного полотна, на которой находится бумажная масса и формируется бумажное

полотно;

"машинная сторона" - сторона формовочного полотна, находящаяся в контакте с поддерживающими формовочное полотно элементами, и, следовательно, сторона, противоположная стороне

бумаги.

На всех схематично изображенных на фигурах разрезах водоотделяющих секций все поддерживающие формовочное полотно элементы проходят в поперечном направлении машины по всей ширине формовочного полотна. Дополнительно к этому все показанные углы изображены для ясности преувеличенно.

На фиг.1 показан первый вариант выполнения изобретения. Как на этой фигуре, так и на последующих фигурах, не изображены другие обычные части формовочной секции, такие как чан, подпорная планка чана, предварительный валок, формовочная плита (если имеется), формовочный ороситель или оросители, а также другие дренажные и водоотделяющие устройства. Устройство 1 создания турбулентности в бумажной массе включает в себя водоотделяющую камеру 2, которая снабжена гидравлически уплотненным дренажом 3 в нижней части, через который отводится вода 3А, отделяемая от бумажной массы. Водоотделяющая камера 2 соединена с помощью трубы 4 с источником вакуума, который обеспечивает управляемое пониженное давление в диапазоне от внешнего давления до давления, примерно на 7,5 кПа ниже внешнего давления.

Желаемый уровень турбулентности в бумажной массе создается с помощью комплекта поддерживающих формовочное полотно элементов 5, 6, 7 и 8, которые установлены на верхней балке формовочной камеры 2 с использованием обычного Т-образного соединения 9А, 9В, 9С. Расстояние между Т-образными соединениями и ширина элементов определяют в комбинации ширину дренажных зазоров 10, 11 и 12. Эти зазоры герметизированы на их боковых кромках с помощью концевых черпаковых рам (не изображены). В показанном варианте выполнения зазоры 10 и 11 имеют одинаковую ширину, а зазор 12 имеет большую ширину.

Факторы, определяющие выбор ширины зазоров, указаны ниже. Элементы 5, 6, 7 и 8 могут быть изготовлены из полиэтилена высокой плотности с вставленными керамическими поверхностями износа, или из любого другого материала, пригодного для изготовления поддерживающих формовочное полотно поверхностей. В показанном комплекте поддерживающих формовочное полотно элементов элемент 5 является входной лопаткой, элемент 8 - подъемной лопаткой, и элементы 6 и 7 - промежуточными лопатками.

Формовочное полотно 13 движется в направлении стрелки А, при этом его машинная сторона находится в контакте с поддерживающими формовочное полотно элементами 5-8. Над зазором 12 формовочное полотно 13 поднимается с последнего промежуточного элемента 7 на подъемный элемент 8. Это вертикальное перемещение формовочного полотна и находящихся на нем начального бумажного полотна и бумажной массы создает турбулентность в смежной с ним бумажной массе и ниже по потоку от выходной поверхности подъемного элемента 8.

Поперечный разрез входного элемента 5 показан на фиг.2. Он включает в себя счищающую переднюю кромку 14, плоскую промежуточную поверхность 15 и наклонную заднюю поверхность 16. В этом варианте выполнения задняя поверхность является по существу плоской и имеет угол наклона α относительно поверхности 15. Элемент установлен на тавровую балку 9А так, что поверхность 15 является по существу горизонтальной. Счищающая передняя кромка 14 удаляет по меньшей мере некоторое количество воды, которое проходит через формовочное полотно выше по потоку от входного элемента. Поперечное сечение подъемного элемента 8 показано на фиг.3. Он включает в себя счищающую переднюю кромку 17, наклонную поверхность 17, выходную поверхность 19 и часть 20, содержащую соединение между наклонной и выходной поверхностями. Как показано, часть 20 является вершиной соединения двух поверхностей 18, 19, расположенных по его сторонам; альтернативными формами являются короткая горизонтальная поверхность и изогнутая поверхность. Обязательным для части 20 подъемного элемента является то, что она обеспечивает непрерывность опоры для формовочного полотна, движущегося и изгибающегося над ней, и что вместе с по существу горизонтальной поверхностью 15 входного элемента она определяет первую плоскость, ниже которой отклоняется формовочное полотно во время прохождения над промежуточными элементами. Конкретную форму части 20 выбирают в зависимости от используемого конструкционного материала и желательной длины наклонной поверхности 18 и выходной поверхности 19. Наклонная поверхность 18 расположена под углом β относительно первой плоскости, определяемой поверхностью 15 на входном элементе и частью 20 подъемного элемента. Форма выходной поверхности 19 указана ниже.

На фиг. 1 показаны два промежуточных элемента 6 и 7, которые в целом являются одинаковыми. Их поперечные сечения являются в целом одинаковыми, и на фиг.4 показано поперечное сечение промежуточного элемента 6. Он включает в себя счищающую переднюю кромку 21, наклонную поверхность 22 и заднюю кромку 23. Комплект из трех элементов, содержащий входной элемент и два промежуточных элемента, опирающихся на тавровые балки 9С, установлен с разносом так, что поверхность 16 и две поверхности 22 находятся в общей второй плоскости под углом α относительно первой плоскости.

В устройстве согласно первому варианту выполнения изобретения, как показано на фиг.1, при движении формовочного полотна 13 над водоотделяющей камерой 2 машинная сторона полотна 13 сперва приходит в соприкосновение с передней кромкой 14 входного элемента 5, который счищает жидкость с машинной стороны полотна 13. Формовочное полотно 13 проходит далее вниз по потоку последовательно над наклонной поверхностью 16, зазором 10, наклонной поверхностью 22 и задней кромкой 23 промежуточного элемента 6, зазором 11, наклонной поверхностью 22 и задней кромкой 23 промежуточного элемента 7, зазором 12, и, наконец, входной кромкой 17 и поверхностями 18, 20 и 19 (в этой последовательности) подъемного элемента 8. Формовочное полотно притягивается вниз последовательно на поверхность 16 и на две поверхности 22 с помощью управляемого низкого вакуума в водоотделяющей камере с образованием жидкого уплотнения на этих поверхностях. Наконец, формовочное полотно поднимается вверх над зазором 12 и поверхностями подъемного элемента 8. Это перемещение вверх создает турбулентность в бумажной массе вблизи подъемного элемента 8.

В этом варианте выполнения выбранная величина угла α определяется машинными характеристиками, которые включают в себя полное расстояние между входным и подъемным элементами, число промежуточных элементов, скорость машины, толщину слоя бумажной массы и желаемый уровень турбулентности в изготавливаемой продукции. Следовательно, величина угла α определяет вертикальное расстояние, на которое должно подниматься формовочное полотно от той точки, где оно утрачивает контакт с последним промежуточным элементом, которая расположена на задней кромке 23 этого элемента или вблизи нее, к счищающей передней кромке 17 подъемного элемента. Обычно угол α находится в диапазоне от около 0,25o до около 10o. Было установлено, что для большинства случаев угол α составляет менее 6o и часто находится в диапазоне от около 2o до около 4o. Ширина зазоров между элементами, составляющими комплект, в комбинации с используемым вакуумом, а также свойства бумажной массы и размолотого материала в бумажной массе также влияют как на количество происходящего дренажа, так и на уровень создаваемой турбулентности. Уровень используемого вакуума в комбинации с шириной зазоров должен быть достаточным для обеспечения гидравлического контакта формовочного полотна с поддерживающими формовочное полотно поверхностями всех элементов. Действительная величина приложенного вакуума также влияет на уровень турбулентности, поскольку она влияет на переход формовочного полотна с последнего промежуточного элемента на подъемный элемент. В этой точке формовочное полотно имеет неглубокую V-образную форму, которая является более острой или более плоской в зависимости по меньшей мере частично от приложенного вакуума. Действительные значения для угла α и других указанных переменных определяются желаемым уровнем турбулентности в бумажной массе в этой точке формовочной секции; иногда необходимо провести эксперименты для определения оптимальных значений для заданного комплекса условий изготовления бумаги.

Форма выходной поверхности 19 подъемного элемента 8 зависит в сильной степени от того, что следует за этим элементом ниже по потоку в формовочной секции, в отношении чего имеется несколько возможностей. За подъемным элементом может следовать, например, другой идентичный блок создания турбулентности в бумажной массе, неуправляемый дренажный зазор, комплект пленок или дренажный блок Isoflo®. Если следующим дренажным блоком является другой более или менее идентичный блок, смежный с предыдущим блоком, или даже установленный на той же водоотделяющей камере, то подъемный элемент становится общим для обоих блоков. В этом случае выходная поверхность подъемного элемента имеет такой профиль, как будто бы она была входным элементом, так что она соответствует выбранной величине угла α для следующего блока, который может быть отличным от угла предыдущего блока. Если за подъемным элементом следует зазор, или блок с пленками, то достаточно использовать выходную поверхность, которая проходит по существу горизонтально или наклонена вниз под более или менее тем же углом, который используют для обычной пленочной лопатки, т. е. до около 5o, без промежуточной короткой горизонтальной поверхности.

Наклонная поверхность 18 подъемного элемента, показанная на фиг.3, проходит обычно с явно более крутым углом подъема, поскольку она определяет путь подъема формовочного полотна, как показано на фиг.3. Угол β, показанный на фиг.3, обычно находится в диапазоне от около 0o до около 30o. На практике часто достаточно угла от около 10o до около 20o. Величина угла β определяется вертикальным перемещением формовочного полотна при его подъеме с наклонной поверхности 22 последнего промежуточного элемента на поверхность 20 подъемного элемента. Величину β выбирают из условия минимального отклонения формовочного полотна при низком уровне вакуума. Было установлено, что если во время работы отклонение формовочного полотна равно или больше этого минимального отклонения, то формовочное полотно еще остается в контакте и следует форме этой поверхности. Однако необходимо провести некоторые эксперименты для определения оптимальной величины угла β для заданного комплекса машинных условий.

Кроме того, было установлено, что после создания желаемого уровня турбулентности в бумажной массе с помощью устройства согласно изобретению проще создавать турбулентность в бумажной массе ниже по потоку в формовочной секции, что способствует использованию ниже по потоку последующих устройств для создания турбулентности. Это улучшает работу последующих обычных устройств дефлокуляции и водоотделяющих устройств и улучшает формирование изготовляемой продукции. Было также установлено, что устройство согласно изобретению повышает низкий уровень турбулентности, создаваемой в бумажной массе с помощью установленного выше по потоку устройства, такого как формовочный ороситель.

Хотя описанный выше вариант выполнения можно применять при скорости формовочного полотна 400 м/мин и меньше и при относительно толстом слое бумажной массы, например 2,0 см или более, вблизи подпорной планки чана, для изготовления бумажной продукции с весом единицы поверхности 160 г/м2 или более, можно считать, что данное изобретение будет обеспечивать также преимущества в других условиях, например, при более высоких скоростях и/или при более тонких слоях бумажной массы.

Неожиданно было установлено, что как только формовочное полотно 3 движется с машинной скоростью над водоотделяющей камерой 2 с приложенным вакуумом, то оно часто продолжает следовать по пути, определенному опорными элементами 5, 6, 7 и 8, даже если уменьшить вакуум. Это позволяет уменьшить величину дренажа над водоотделяющей камерой 2. Это обеспечивает дополнительное преимущество относительно уменьшения тенденции к герметизации листа.

В показанном на фиг.1 варианте выполнения блок создания турбулентности имеет два промежуточных водоотделяющих элемента 6 и 7. В зависимости от машинных характеристик и изготовляемой продукции можно использовать также другие конфигурации. На фиг.5 показан один водоотделяющий элемент 6 между входным элементом 5 и подъемным элементом 8, а на фиг.6 показана конфигурация с использованием пяти промежуточных элементов 24, 25, 26, 27 и 28, в которой все пять промежуточных элементов установлены во второй плоскости под общим углом α к первой плоскости. Как показано на фиг.6, промежуточные элементы не должны иметь все одинаковую ширину.

Это изобретение можно

использовать также с двумя расположенными

друг за другом водоотделяющими блоками, причем подъемный элемент первого блока служит также в качестве входного элемента второго блока. Такое расположение

показано на фиг.7. Первый комплект элементов

включает в себя входной элемент 5 и два промежуточных элемента 29 и 30. Второй комплект элементов включает в себя снова два промежуточных элемента 32 и 33

и подъемный элемент 8. Центральный элемент 31

выполняет функцию подъемного элемента для первого комплекта и функцию входного элемента для второго комплекта. Его расположенная выше по потоку наклонная

поверхность 18 выполнена соответствующей

подъемному элементу, а его расположенная ниже по потоку наклонная задняя поверхность выполнена соответствующей входному элементу. Такое расположение может

быть осуществлено двумя путями:

(i)

можно использовать одну водоотделяющую камеру 2 с одним источником 4 вакуума, как показано на фиг.1, или

(ii) можно использовать водоотделяющую

камеру с двумя гидравлически разделенными

стенкой 34 отсеками 2А и 2В, каждый из которых имеет собственный источник 4А и 4В вакуума, как показано на фиг.7.

При таком названном последнем расположении вакуум, применяемый в каждом отсеке, не должен быть одинаковым. Возможно также, что углы α1 и α2, каждый из которых измеряется относительно первой плоскости, как показано на фиг.7, могут быть не одинаковыми в зависимости от желаемого уровня турбулентности в каждом блоке.

В показанном варианте выполнения промежуточные элементы имеют по существу плоскую поверхность опоры для формовочного полотна. Было установлено, что при определенных условиях, зависящих от машинных характеристик, характеристик бумажной массы и изготовляемой продукции, желательно создавать больший уровень турбулентности в бумажной массе, чем он создается при использовании плоской опорной поверхности для формовочного полотна на промежуточных элементах во второй плоскости. Как показано на фиг.8, можно использовать промежуточный элемент с профилем так называемой перемешивающей лопатки с одним каналом 35 для создания дополнительной турбулентности. Перемешивающие лопатки, имеющие такой профиль, описаны в US 3874998 (Johnson); известны и используются также другие профили. По-видимому, профиль перемешивающей лопатки может усилить турбулентные эффекты, обеспечиваемые блоком создания турбулентности, согласно данному изобретению.

Аналогичным образом в рамках данного изобретения возможно использовать в водоотделяющем блоке общую водоотделяющую камеру с различными водоотделяющими устройствами, такими как Isoflo®, перемешивающими лопатками или комплектом пленочных лопаток.

Экспериментальное испытание

При

экспериментальном испытании блок создания турбулентности в бумажной массе согласно данному изобретению был установлен ниже по потоку от формовочного

оросителя в формовочной секции с открытой

поверхностью бумагоделательной машины. Использовали показанный на фиг.7 блок, однако без внутренней разделительной стенки 34 и только с одним источником

вакуума. Непосредственно за блоком ниже по

потоку были расположены две отсасывающие камеры, снабженные крышками, описанные в US 4140573 (Johnson). Машинная скорость формовочной секции составляла

примерно 320 м/мин, а вес единицы поверхности

бумажного картона составлял примерно 299 г/м2. Входной элемент имел ширину 38,1 мм при ширине наклонной поверхности 8,5 мм. Два промежуточных

элемента были одинаковыми в каждой паре и имели

ширину наклонной поверхности 150,9 мм. Ширина дренажного зазора между каждым из элементов составляла 9,5 мм за исключением зазора ниже по потоку от

каждого последнего промежуточного элемента, которая

равнялась 12,7 мм. В обоих комплектах элементов величина угла α составляла 2o. Водоотделяющий элемент, действующий как входной

элемент и как подъемный элемент в середине комплекта,

имел ширину наклонной поверхности 9,5 мм, а величина угла β равнялась 5o. Расположенная ниже по потоку выходная поверхность

этого общего элемента была по существу плоской и наклонена

вниз под углом 2o, что соответствует величине угла α. Выходная поверхность второй подъемной лопатки была горизонтальной.

Ширина всех элементов и разделяющих элементы зазоров

измерялась в машинном направлении.

Во время испытания уровень вакуума, создаваемого отсасывающими камерами, варьировали от внешнего давления до давления на около 5 кПа ниже внешнего давления. Было установлено, что при отключении установленного выше по потоку формовочного оросителя внешний вид бумажной массы при прохождении над блоком создания турбулентности не проявлял повышенной активности внутри бумажной массы. Однако было установлено, что как дренаж начального бумажного полотна, так и качество конечной бумажной продукции, проявляемое в ее структуре и гладкости, улучшилось по сравнению с качеством перед установкой блока. Это показывает, что блок эффективен при создании турбулентности внутри бумажной массы и предотвращении герметизации листа, несмотря на то, что формовочный ороситель был выключен.

После включения формовочного оросителя внешний вид бумажной массы при прохождении над блоком создания турбулентности резко изменился, показывая повышенный уровень активности в бумажной массе. Это показывает, что блок создания турбулентности в бумажной массе эффективен как при создании турбулентности в бумажной массе, так и при улучшении формирования и предотвращении герметизации листа, а также может улучшать действие других дренажных устройств и устройств создания турбулентности.

В описанном выше варианте выполнения положение промежуточных элементов определяется неподвижными конструкциями, а профиль поперечного сечения промежуточных элементов определяет величину угла α. Поскольку величина угла α никогда не является слишком большой, то при выполнении конструкции требуется точная машинная обработка и точная установка промежуточных элементов для обеспечения комплекта поверхностей, точно установленных во второй плоскости.

Во втором варианте выполнения данного изобретения вместо монтажа каждого промежуточного элемента непосредственно на конструкцию водоотделяющей камеры каждый промежуточный элемент установлен с возможностью регулирования на конструкцию водоотделяющей камеры. В этом случае можно управлять величиной угла α посредством перемещения всего промежуточного элемента для обеспечения соответствующего угла наклона наклонной плоскости с помощью регулирования регулируемой опоры, вместо выполнения элемента с обеспечением требуемого неизменного угла наклона. В этой конфигурации, в которой используется более одного промежуточного элемента, предпочтительно устанавливать все промежуточные элементы на одну регулируемую опору в желаемом машинном направлении при расположении их поддерживающих формовочное полотно поверхностей в общей плоскости. В этом случае требуемый угол α получают с помощью регулирования опоры или опор.

Дополнительно к большому упрощению конструкции блока создания турбулентности, поскольку все промежуточные элементы можно изготовлять с по существу одинаковыми размерами, такая конфигурация имеет то преимущество, что величину угла α можно легко изменять для изменения уровня создаваемой турбулентности. Это может быть необходимым по различным причинам, таким как смена продукции, изменение в размолотом материале для той же продукции, а также менее тщательное перемешивание в чане, приводящее к проблемам на формовочном полотне. Таким образом, дополнительно к обеспечению средств для создания турбулентности внутри бумажной массы на формовочном полотне этот вариант выполнения данного изобретения предусматривает средства, с помощью которых можно управлять уровнем создаваемой турбулентности и увеличивать или уменьшать его в зависимости от требований условий изготовления бумаги.

Этот вариант выполнения данного изобретения показан на фиг.9-13. На фиг. 9-12 формовочное полотно для ясности не изображено.

На фиг. 9 и 10 показан в изометрической проекции с частичным разрезом блок, который включает в себя одну водоотделяющую камеру 2, несущую входной элемент 5, три промежуточных элемента 35, 36 и 37, из которых средний элемент 36 уже, чем два других элемента, и подъемный элемент 8. Входной элемент 5 и подъемный элемент 8 опираются на тавровые балки 9А и 9В, каждая из которых опирается непосредственно на раму 38 наверху водоотделяющей камеры 2. Три промежуточных элемента опираются на аналогичные тавровые балки 9С, каждая из которых установлена на установленную с возможностью регулирования опорную раму 40. На верхнем по потоку конце, смежном с входным элементом 5, регулируемая рама 40 опирается на поворотный узел 41. На нижнем по потоку конце регулируемая рама 40 снабжена узлом 42 регулирования по вертикали, который в свою очередь управляется с помощью регулировочной балки 43, которую можно перемещать в направлении, обозначенном стрелкой В, с помощью рукоятки 44. Регулировочная балка 43 опирается на подходящие опорные поверхности (не изображены) на поперечине 45, опирающейся на верхнюю балочную конструкцию водоотделяющей камеры, обозначенную в целом позицией 46.

Расположенный выше по потоку поворотный узел показан более подробно на фиг.11. Рама 40 поворачивается по небольшой дуге (которая обеспечивает достаточное угловое перемещение для получения желаемой величины угла α) вокруг стержня 47, который опирается на стенку 50 водоотделяющей камеры 2. Рама 40 соединена со стержнем 47 с помощью регулируемого опорного блока 48, закрепленного на скобе 49. Опорный блок удерживается стопорным болтом 51, который проходит через прорезь 52. Такой вид соединения позволяет проводить точное регулирование положения поверхности элемента 35 относительно наклонной плоскости входного элемента 5. На фиг.11 показан только один поворотный узел; на практике их по меньшей мере два, а чаще более, так что верхний по потоку конец рамы 40 имеет адекватную опору по всей ширине формовочной секции.

Нижний по потоку узел регулирования по вертикали показан более подробно на фиг.12. Узел 42 регулирования по вертикали закреплен на нижней по потоку стороне рамы 40 болтами 53 и 54, снабженными увеличенными отверстиями 53А и 54А. Узел 42 содержит также наклонную прорезь 55, в которую входит удерживающий палец 56. Наружный конец пальца 56 находится в зацеплении с отверстием 57 в регулировочной балке 43. В результате, горизонтальное перемещение балки 43 в направлении стрелки В приводит к вертикальному перемещению рамы 40 в направлении стрелки С. Увеличенные отверстия 53А, 54А предусмотрены для обеспечения тонкого регулирования узла 42 относительно рамы 40, так что получают одинаковую величину угла α по всей ширине формовочной секции. При желании балку 43 можно фиксировать в частном положении с использованием любого подходящего запирающего механизма. На фиг.12 показан только один регулировочный узел; на практике их по меньшей мере два, а чаще более, так что нижний по потоку конец рамы 40 имеет адекватную опору по всей ширине формовочной секции.

Возможно также применение других средств регулирования по вертикали: например, регулировочную балку можно заменить винтовой системой, которую можно снабдить электродвигателем, а также можно заменить регулировочные средства гидравлической или пневматической системой. Для правильной работы средств регулирования по вертикали следует выбирать место его установки так, чтобы исключить возможность его забивания твердыми материалами бумажной массы.

Поперечный разрез блока согласно фиг.9-12 показан схематично на фиг.13. Входной элемент 5 и подъемный элемент 8 опираются на их тавровые балки 9А и 9В, закрепленные непосредственно на водоотделяющей камере 38. Каждый из трех промежуточных элементов 35, 36 и 37 опирается на соответствующую тавровую балку 9, установленную на вспомогательной раме 40. Вспомогательная рама 40 опирается своим расположенным выше по потоку концом на стержень 47, вокруг которого она может поворачиваться для обеспечения заданной величины угла α. На своем расположенном ниже по потоку конце она опирается на регулировочный узел 42, управляемый регулировочной балкой 43. Действительная величина угла α определяется положением регулировочной балки 43 относительно узла 42 регулирования по вертикали.

При таком расположении, хотя промежуточные элементы установлены с возможностью регулирования для получения любой величины угла α, входной элемент установлен неподвижно без возможности регулирования, так что его наклонная задняя поверхность имеет постоянный угол наклона. Было установлено, что при некоторых условиях это может приводить к отклонению формовочного полотна над задней кромкой входного элемента, что является нежелательным по многим причинам. Поэтому при таком расположении является предпочтительным, если входной элемент имеет закругленную заднюю кромку, как обозначено позицией 70 (смотри также фиг.10).

Таким образом, в этом варианте выполнения вместо регулирования каждого промежуточного элемента по отдельности для получения заданной величины угла α, что требует как точной обработки, так и точной установки, или точного индивидуального вертикального и углового регулирования, комплект промежуточных элементов выполнен одинаковым и установлен на вспомогательную раму, так что все их поверхности, находящиеся в контакте с формовочным полотном, находятся в общей плоскости, которая обычно по существу параллельна самой раме. После установки рамы и выполнения необходимых регулировок с помощью болтов 51, 53 и 54, желаемую величину угла α получают посредством перемещения балки 43 в требуемое положение, за счет чего поверхности промежуточных элементов наклоняются в желаемое положение, определяя при этом вторую плоскость.

В другом варианте выполнения в водоотделяющее устройство включен четвертый дренажный элемент, расположенный в зазоре между подъемным элементом и расположенным непосредственно перед ним выше по потоку промежуточным элементом. В некоторых конфигурациях, в частности, если расстояние между элементами выбрано относительно большим или величина угла α в комбинации с длиной блока в машинном направлении приводит к образованию относительно большого расстояния по вертикали между последним промежуточным элементом и счищающей передней кромкой подъемного элемента, то на значительной длине формовочного полотна может происходить поддерживаемый вакуумом дренаж между точкой, в которой машинная сторона формовочного полотна утрачивает контакт с последним промежуточным элементом вблизи его задней кромки, и передней счищающей кромкой подъемного элемента. Это приводит к отводу в этой точке из формовочного полотна избыточного количества воды. Этим можно управлять посредством вставления четвертого ограничивающего дренаж элемента в этот зазор, опорная поверхность которого, наклоненная вверх, находится в поддерживающем контакте с формовочным полотном, так что поддерживающая поверхность промежуточного элемента и поддерживающая поверхность ограничивающего дренаж элемента образуют неглубокую букву "V", которая поддерживает машинную сторону формовочного полотна и ограничивает площадь машинной стороны формовочного полотна в этой точке, подвергаемой поддерживаемому вакуумом дренажу.

Имеется несколько возможностей выполнения дополнительного ограничивающего дренаж

элемента, например:

(a) он может быть установлен без возможности

регулирования, более или менее аналогично установке других элементов, или

(b) он может быть установлен с возможностью

регулирования, или

(c) он может быть установлен с возможностью

регулирования на вспомогательную раму, на которую установлен комплект промежуточных элементов.

По тем же причинам, которые были приведены для промежуточных элементов, предпочтительно устанавливать дополнительный ограничивающий дренаж элемент с возможностью регулирования. Более предпочтительно использовать для дополнительного ограничивающего дренаж элемента более или менее ту же вспомогательную раму, которая была описана применительно к промежуточным элементам.

На фиг. 14 показан схематично поперечный разрез варианта выполнения с применением ограничивающего дренаж элемента. Входной и подъемный элементы 5 и 8 опираются на их тавровые балки 9А и 9В. Три промежуточных элемента 35, 36 и 37 опираются на соответствующие тавровые балки 9С, установленные на первой вспомогательной раме 40. Первая вспомогательная рама 40 опирается ее расположенным выше по потоку концом на стержень 47, вокруг которого она поворачивается для обеспечения необходимой величины угла α. Своим нижним по потоку концом она опирается на регулировочный узел 42 и регулировочную балку 43. Действительная величина угла α определяется положением балки 43 относительно узла 42 регулирования по вертикали. Ограничивающий дренаж элемент 55 опирается на тавровую балку 9D, установленную на второй вспомогательной раме 56, которая на нижнем по потоку конце опирается с возможностью поворота на стержень 57 (аналогично первой вспомогательной раме 40). Угловое положение ограничивающего дренаж элемента, обозначенное углом γ между поверхностью 61 и первой плоскостью, управляется с помощью расположенной выше по потоку опоры 58, выполненной с возможностью регулирования по вертикали, для второй вспомогательной рамы 56. Предпочтительно использовать то же устройство, которое было описано для первой вспомогательной рамы 56. В большинстве случаев углы β и γ имеют более или менее одинаковую величину.

Поперечное сечение ограничивающего дренаж элемента показано на фиг.15. Верхняя по потоку сторона 59 включает в себя переднюю счищающую кромку 60, за которой следует наклоненная вверх поверхность 61, которая заканчивается задней кромкой 62. Элемент соответствующим образом опирается на тавровую балку 9D. Величину угла δ выбирают так, чтобы получить величину угла γ, обеспечивающую плавный переход движущегося формовочного полотна с точки, в которой оно утрачивает контакт с последним промежуточным элементом 37, на наклонную поверхность подъемного элемента 8. В зависимости от вида установки ограничивающего дренаж элемента угол δ может быть очень малым и даже равняться нулю, так что наклоненная вверх поверхность по существу перпендикулярна верхней по потоку стороне 59. Как указывалось выше, точка, в которой формовочное полотно теряет контакт с элементом 37, зависит среди прочего от уровня вакуума, создаваемого в водоотделяющей камере.

На фиг.16 схематично показаны альтернативные, относительно показанных на фиг. 1, 7 и 14, профили промежуточных элементов. На фиг.16 показан комплект из семи элементов. Первый комплект элементов содержит входной элемент 5 и два промежуточных элемента 63, 64, каждый из которых имеет профиль перемешивающей лопатки. Центральный элемент 31 является одновременно подъемным элементом для первого комплекта и входным элементом для второго комплекта. Второй комплект содержит два промежуточных элемента 65, 66, за которыми следует подъемный элемент 8. Элементы 65 и 66 имеют по существу плоскую поверхность. Как показано на фиг.16, два комплекта установлены над разделенной водоотделяющей камерой 2 с отдельными дренажными отсеками 2A и 2B, в которых можно создавать одинаковый или различные уровни вакуума. Возможно также, что элементы 63 и 64 образуют второй комплект, в то время как элементы 65 и 66 образуют первый комплект. Из этого следует, что можно использовать комбинации профилей элементов для создания желаемого уровня турбулентности внутри бумажной массы.

Данное изобретение имеет ряд преимуществ по сравнению с уровнем техники. Устройство для создания турбулентности в бумажной массе можно предпочтительно использовать для отделения воды и дефлокуляции толстой и/или тяжелой бумажной массы при применении относительно низкого вакуума, или, при определенных обстоятельствах, минимального вакуума после начала работы секции. Возможность уменьшения используемого уровня вакуума значительно уменьшает дренаж и герметизацию листа во время прохождения формовочного полотна над блоком. Турбулентность, создаваемую по всей толщине бумажной массы, можно также использовать для улучшения ровной и эффективной дефлокуляции бумажной массы с помощью других перемешивающих устройств, расположенных как выше по потоку, так и ниже по потоку относительно блока.

Реферат

Предназначено для использования в целлюлозно-бумажной промышленности. Бумагоделательная машина содержит водоотделяющую камеру, которая обеспечивает поддерживаемый вакуумом дренаж и имеет комплект водоотделяющих элементов. Водоотделяющие элементы создают турбулентность в относительно толстом слое бумажной массы, перемещаемой с машинной скоростью, равной или меньшей, чем примерно 400 м/мин, для изготовления бумажной продукции, имеющей вес единицы поверхности более чем примерно 160 г/м2. Каждый комплект элементов включает в себя входной элемент, по меньшей мере один промежуточный элемент и подъемный элемент. Траектория прохождения формовочного полотна отклоняется вниз при прохождении его над промежуточными элементами, которые наклонены на угол от около 0 до около 10o от плоскости, определяемой поддерживающими формовочное полотно поверхностями на входном и подъемном элементах. Вертикальное перемещение вызывает в бумажной массе турбулентность и перемешивание, которое приводит как к дефлокуляции бумажной массы, так к уменьшению возможности герметизации листа. Устройство можно использовать в комбинации с известными формовочными и дренажными устройствами, расположенными ниже или выше по потоку, для повышения их эффективности при более толстых, медленно движущихся слоях бумажной массы. Обеспечивается уменьшение герметизации листа путем создания достаточной турбулентности и дефлокуляции внутри бумажной массы. 2 с. и 13 з.п. ф-лы, 16 ил.

Комментарии