Система гидравлического привода для масляного насоса для скважин - RU2117823C1

Код документа: RU2117823C1

Чертежи

Описание

Настоящее изобретение относится к системам гидравлических приводов скважинных нефтяных насосов.

Нефтяные скважины отличаются по глубине в диапазоне от нескольких метров до 6100 метров. Нефть качается наверх с этих глубин при помощи плунжера, совершающего возвратно-поступательные движения внутри цилиндра скважинного насоса в забое скважины. Плунжер приводится в движение насосной штангой или группой соединенных между собой штанг, которые проходят вниз с поверхности нефтяной скважины к плунжеру.

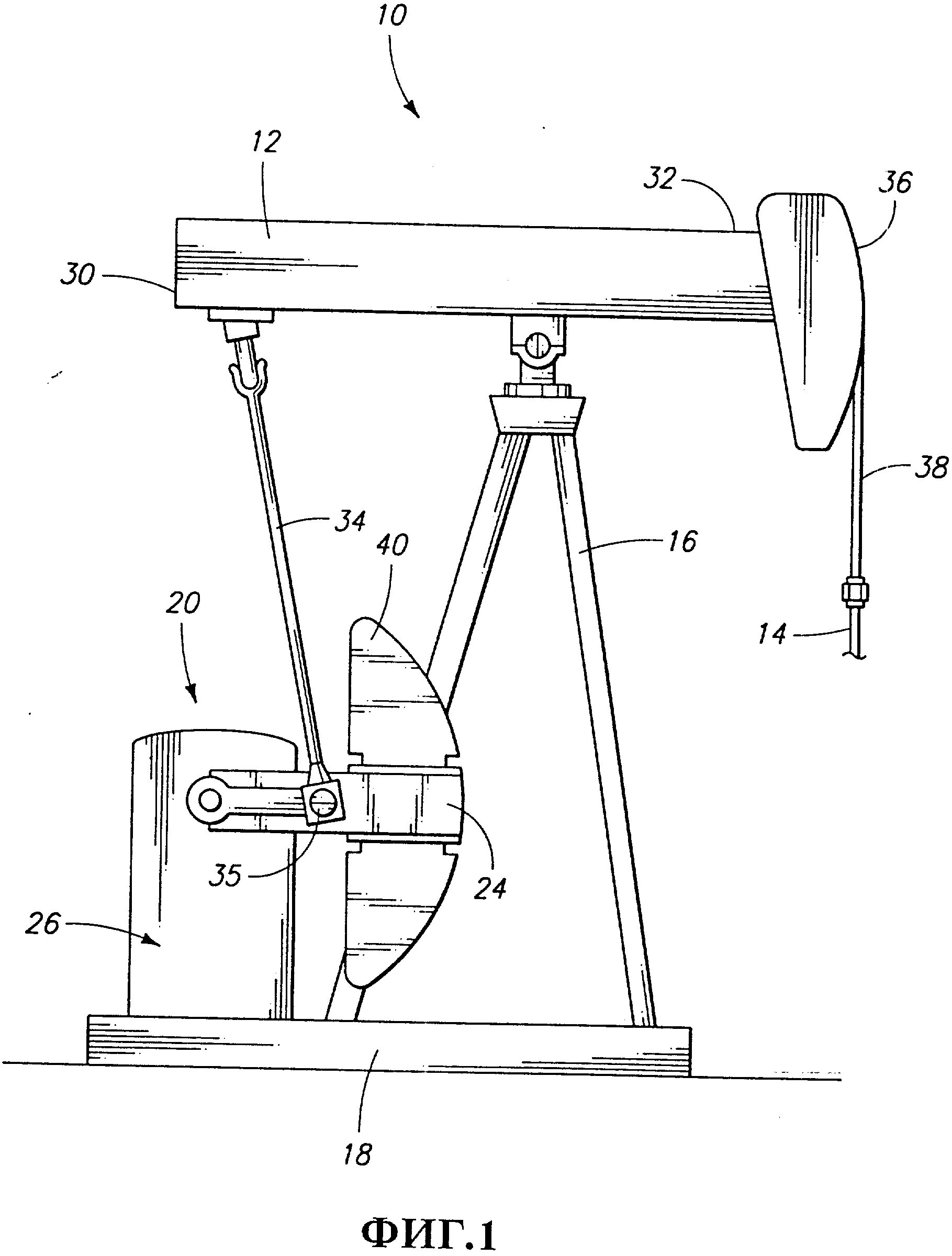

На фиг. 1 изображена традиционная качалка 10 насосной установки, приводящая в движение штангу скважинного нефтяного насоса. Конструкция качалки 10 обычно включает балансир 12, соединенный посредством устьевого сальникового штока 14 к штанге в стволе скважины (не показано). Балансир 12 шарнирно закреплен в среднем положении по всей его длине при помощи стойки 16 балансира, которая в свою очередь смонтирована на станине 18. Кривошипный механизм 20 также закреплен на станине 18. Станина 18 установлена на бетонном фундаменте для жесткой фиксации всех компонентов, имеющих отношение к нефтяной скважине.

В составе кривошипного механизма 20 имеется вращающийся эксцентрический коленчатый рычаг 24. Коленчатый рычаг 24 приводится в действие с постоянной скоростью электрическим или газовым двигателем в компоновке с коробкой передач или редуктором, обычно обозначаемым цифрой 26. Эксцентрический коленчатый рычаг 24 вращается относительно горизонтальной оси.

У балансира 12 имеется ведомый конец 30 и рабочий конец 32 с обеих сторон от его шарнирного соединения со стойкой 16 балансира. Один или более шатунов 34 балансира соединяют ведомый конец 30 с пальцем 35 кривошипа, расположенным в среднем положении на наружно отходящем эксцентрическом коленчатом рычаге 24. Вращательное движение коленчатого рычага 24 преобразуется посредством шатуна 34 балансира рабочего конца 32.

Со стороны рабочего конца 32 балансира 12 имеется аркообразное направляющее устройство для троса или головка 36 балансира. Трос 38 закреплен в верхней части направляющего тросового устройства 36. Трос 38 проходит вниз по направляющему устройству 36 и соединяется в нижней его части с устьевым сальниковым штоком 14. Колебания балансира 12 на шарнире вызывает, таким образом, соответствующие колебания устьевого сальникового штока 14 и соединенной с ним насосной штанги в вертикальной плоскости. Аркообразная форма направляющего тросового устройства 36 обеспечивает постоянную вертикальную центровку сил между рабочим концом 32 и устьевым сальниковым штоком 14 во всех положениях балансира 12.

Насосная штанга нефтяного скважинного насоса выполняет свою работу при ее движении вверх, когда нефть качается из скважины. Качающего действия не происходит при движении насосной штанги вниз. Соответственно, качалка насоса согласно приведенному выше описанию передает усилие насосной штанге первоначально при ее движении вниз. При движении вниз создается относительно небольшое усилие. Для повышения эффективности приводной системы используются противовесы для накопления энергии при движении насосной штанги вниз и возврата этой энергии для осуществления движения штанги вверх.

В качалке 10 противовесы 40 располагаются снаружи на самом краю коленчатого рычага 24. Такие противовесы можно также размещать на ведомом конце 30 балансира 12. Однако преимущество механической конструкции достигается при размещении противовесов вдоль коленчатого рычага снаружи от места соединения шатуна балансира. При движении насосной штанги вниз приводной двигатель должен подавать энергию для подъема противовесов 40 в верхнюю точку амплитуды их движения. При движении же насосной штанги вверх противовесы 40 содействуют двигателю и редуктору, поскольку наружный конец коленчатого рычага 24 движется вниз при движении насосной штанги вверх. Пиковая энергия, потребляемая двигателем, таким образом, существенно снижается, позволяя использовать меньший двигатель соответственно большего КПД.

Механические качалки, описанные выше, применялись в течение многих лет и продолжают применяться почти исключительно для приведения в действие нефтяных скважинных насосов. Приемлемых альтернатив просто не существует. Одной из причин популярности таких механических систем является их исключительная простота. Здесь отсутствуют клапаны, переключатели или электроника, а движущихся частей здесь минимум. Такая простота обеспечивает надежность, которую трудно обеспечить при использовании более сложных систем. А надежность является исключительно важным фактором, поскольку нефтяные скважинные насосы остаются без внимания в течение длительного времени, особенно когда они расположены в удаленных районах.

Сам характер перемещений насосной штанги в процессе возвратно-поступательного движения качалки является еще одной очевидной причиной такого успеха. Длина штанги нефтяного скважинного насоса часто превышает 6100 метров. При возвратно-поступательном движении она должна ускорять или замедлять не только свое перемещение, но и всего 6100-метрового нефтяного столба. Кроме того, она должна ускорять или замедлять перемещение нефти по производственным линиям на поверхности, которые могут иметь длину до трех километров. Следовательно, силы, возникающие при резком ускорении движения насосной штанги, имеют существенное значение. Любое такое внезапное или несвоевременное ускорение может удлинить и сломать штангу.

Описанная выше качалка снижает силы, воздействующие на штангу при ускорении или замедлении ее движения, создавая своего рода синусоидальные перемещения устьевого сальникового штока. Синусоидальный характер перемещений возникает в результате перехода вращательного движения коленчатого рычага в линейное движение устьевого сальникового штока. Такое синусоидальное движение существенно снижает напряжение на приводную насосную штангу.

Однако при том, что качающее действие механической качалки предпочтительно для использования в ранее известных вариантах конструкций, ее физические размеры вызывают существенные проблемы. Например, большой вес балансира, редуктора и противовесов требуют дорогостоящих фундаментов и специальной подготовки площадки для ее использования. Кроме того, качалки необходимо стационарно устанавливать над устьем, и поэтому их нелегко перевезти на другую площадку. Это приводит к простою дорогостоящего насосного оборудования в периоды бездействия нефтяной скважины.

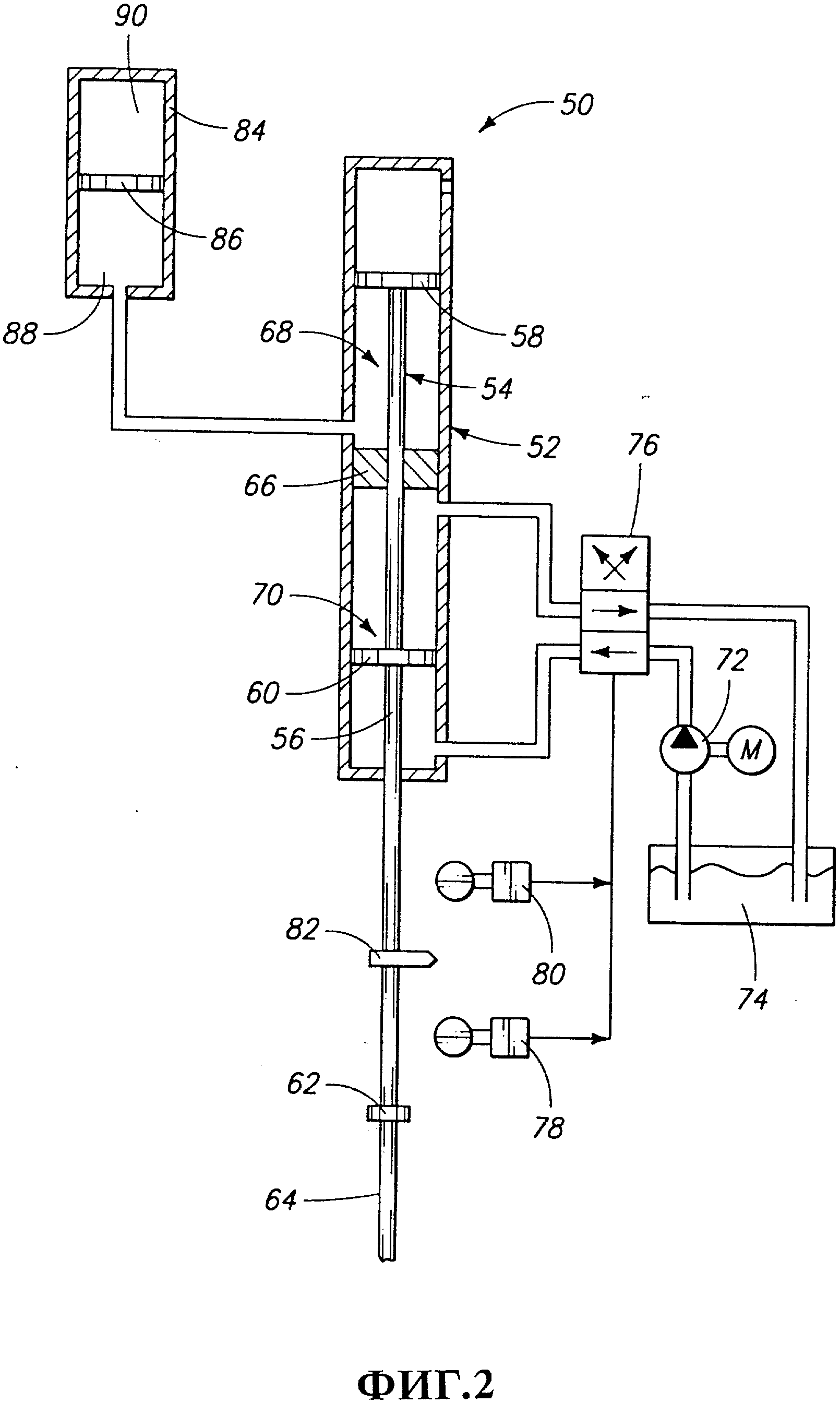

Предпринимались попытки использовать альтернативные приводные системы, но, тем не менее, ни одна не имела существенного коммерческого успеха. Фиг. 2 иллюстрирует одну из таких приводных систем, включающую гидропривод, который обычно обозначают цифрой 50. Приводная система 50 включает гидроцилиндр 52 с поршневым узлом 54. Поршневой узел 54 имеет соответствующую конструкцию для выполнения возвратно-поступательного движения внутри цилиндра 52. Он включает вытянутую центральную ось 56 с уплотнительным поршнем 58 в ее верхнем конце и рабочим поршнем 60 в промежуточном положении по ее длине. У центральной оси 56 имеется нижний конец, соединенный при помощи муфты 62 с устьевым сальниковым штоком 64.

В цилиндре 52 по центру расположен кольцевой фланец 66, который, герметично примыкая к центральной оси 56 между уплотнительным поршнем 58 и рабочим поршнем 60, разделяет цилиндр 52 на верхнюю камеру высокого давления 68 и нижнюю рабочую камеру 70. Уплотнительный поршень 58 движется возвратно-поступательно в камере высокого давления 68, и рабочий поршень 60 движется возвратно-поступательно внутри рабочей камеры 70.

Поршневой узел 54 приводится в движение вверх и вниз под действием гидравлического усилия, прикладываемого попеременно к нижней плоскости, а затем к верхней плоскости рабочего поршня 60. Гидравлический насос 72 подает рабочую жидкость под давлением из резервуара 74 к гидрораспределительному клапану 76. Клапан 76 по жидкости сообщается с рабочей камерой 70 через отверстия в гидросистеме над и под рабочим поршнем 60. Переключатель 78 нижнего предела и переключатель 80 верхнего предела срабатывают от переключателя 82, который перемещается вверх и вниз вместе с центральной осью 56. Пускатель 82 включает переключатель 78 нижнего предела в нижней точке заданного перемещения поршневого узла, инициируя подачу рабочей жидкости под давлением через гидрораспределительный клапан 76 в рабочую камеру 70 ниже рабочего поршня 60 и побуждая поршневой узел 54 двигаться вверх. Пускатель 82 включает переключатель 80 верхнего предела в верхней точке заданного перемещения поршневого узла, инициируя подачу рабочей жидкости под давлением через гидрораспределительный клапан 76 в рабочую камеру 70 над рабочим поршнем 60 и побуждая поршневой узел 54 двигаться обратно вниз. Рабочая жидкость, вытесняемая поршнем 60 из герметически неуплотненной зоны рабочего поршня 60, возвращается через клапан 76 в жидкостной резервуар 74.

Камера высокого давления 68 заполняется рабочей жидкостью до уплотнительного поршня 58 и соединяется по воде с накопительным резервуаром 84. В накопительном резервуаре 84 имеется свободно-плавающий поршень 86, разделяющий резервуар 84 на камеру 88 рабочей жидкости и газовую камеру 90. Рабочая жидкость, вытесняемая из камеры высокого давления 68 при движении вниз уплотнительного поршня 58, поступает в камеру 88 рабочей жидкости, перемещая свободноплавающий поршень 86 к газовой камере 90. В газовой камере 90 находится газ под давлением, препятствующий такому перемещению поршня.

Таким образом, гидроприводная система 50 представляет собой механизм для попеременного перемещения насосной штанги вверх и вниз. Далее противодействующее давление газа внутри газовой камеры 90 содействует восходящему движению поршневого узла 56 и соединенной с ним насосной штанги. Это позволяет использовать меньший гидравлический насос, чем требовалось бы в противном случае.

Приводная система, однако, не решает проблемы, связанной с резким ускорением и замедлением движения насосной штанги. По сути дела, значительное усилие, воздействующее на насосную штангу, подвергается внезапному и полному изменению направления движения на противоположное в верхней и нижней точках хода насосной штанги. Возникающие при этом ускорения и замедления способствуют существенному снижению срока службы насосной штанги.

Предпринимались попытки уменьшить проблему, связанную с резким ускорением и замедлением, что часто случается в момент изменения направления хода на противоположное в гидроприводных системах существующего уровня техники. Например, U.S. Patent N 2555426 на имя W.C.Trautman et al. описывает использование газового аккумулятора, соединенного с гидравлической напорной линией, питающей приводной гидроцилиндр. Сообщается, что газовый аккумулятор поддерживает постоянное давление на устьевом сальниковом штоке, так что скорость сальникового штока может меняться в зависимости от сопротивления, с которым сталкиваются и которое создают устьевой сальниковый шток и соединенная с ним насосная штанга. Однако такой аккумулятор создает высокую степень упругости в приводной системе, что часто приводит к неконтролируемому и нежелательному движению насосной штанги. Такие неуправляемые перемещения сами по себе являются причиной неприемлемости ускорения и замедления. Упругость в приводной системе Trautman препятствует созданию постоянного синусоидального движения качалки, которое, как показал опыт практического применения, предпочтительно.

Патент Trautman также приводит описание достаточно сложной клапанной системы, предназначенной для регулировки реверса давления к гидроцилиндру привода. Признавая необходимость снижения чрезмерного ускорения, Trautman предлагает механизм замедления движения приводного поршня, быстрого, но равномерного, в конце его хода, а затем ускорения, по возможности наиболее энергичного, в начале следующего хода (колонка 9, строки 26 - 34). При использовании такого принципа полное гидравлическое давление подводится в начале каждого хода, вызывая быстрое и неуправляемое ускорение устьевого сальникового штока и соединенной с ним насосной штанги.

Другие патенты раскрывают аналогичные попытки создать работоспособную гидроприводную систему. Однако ни одна из предшествующих попыток не увенчалась признанием разработки сколько-нибудь существенной замены существующих механических качалок. Предшествующие попытки контролировать ускорение и замедление в гидравлических системах реализовывались в необходимости использовать сложные клапанные системы, часто требующие большого количества клапанов, гидронасосов, измерительных преобразователей перемещения и скорости и другого электронного оборудования. Такие сложности существенно снижают надежность системы.

Патент США 2526388, выданный W.O.Miller, под названием "Closed Circuit Fluid Apparatus for Deep Well Pumping with Counter-Balance Cylinder" описывает одну из попыток разработать упрощенную гидросистему скважинного насоса. В устройстве Miller используется замкнутая жидкостная система с двумя цилиндрами и поршнем, передвигающимся в каждом из цилиндров. Один поршень смонтирован над насосной штангой, а другой совершает возвратно-поступательное движение в устройстве, аналогичном тому, которое показано на фиг. 2 патента Miller. При этом достигается то, что Miller называет гармоническим движением. Хотя такая система, вероятно, предпочтительна среди других систем, характеризующих современный уровень техники, механический приводной механизм сложен и подвержен нарушениям.

Изобретение, описанное ниже, позволяет избежать сложностей и ненадежности существующих устройств, создавая гидроприводную систему, точно воспроизводящую движение механической качалки, но не требующую никаких клапанов или ограничений по параметрам во время ее нормальной работы. Обеспечивая простоту конструкции и эксплуатации, предпочтительный вариант осуществления изобретения включает средства автоматического контроля рабочего хода насоса и автоматического пополнения утечек масла. Прочие преимущества изобретения как против механической качалки, так и гидроприводных насосных систем существующего уровня техники станут очевидными из нижеследующего описания.

Предпочтительные варианты осуществления изобретения приводятся ниже со ссылкой на предлагаемые чертежи, в которых:

фиг. 1 - вид сбоку нефтяного скважинного насоса-качалки существующего уровня

техники;

фиг. 2 - схематическое изображение гидропривода нефтяного скважинного насоса существующего уровня техники;

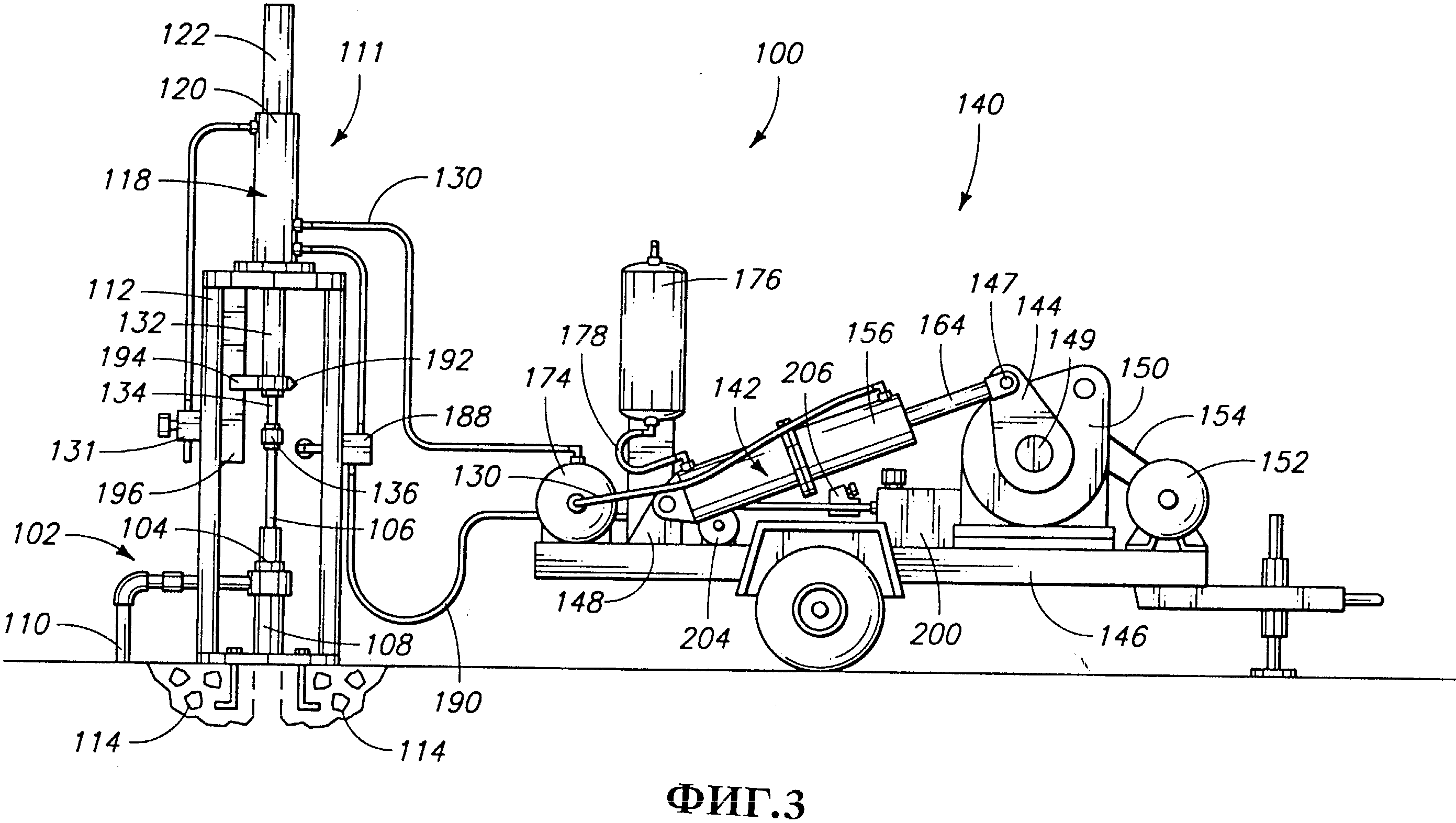

фиг. 3 - вид сбоку нефтяной скважинной насосной гидроприводной

системы, в соответствии с первым из предпочтительных вариантов осуществления изобретения;

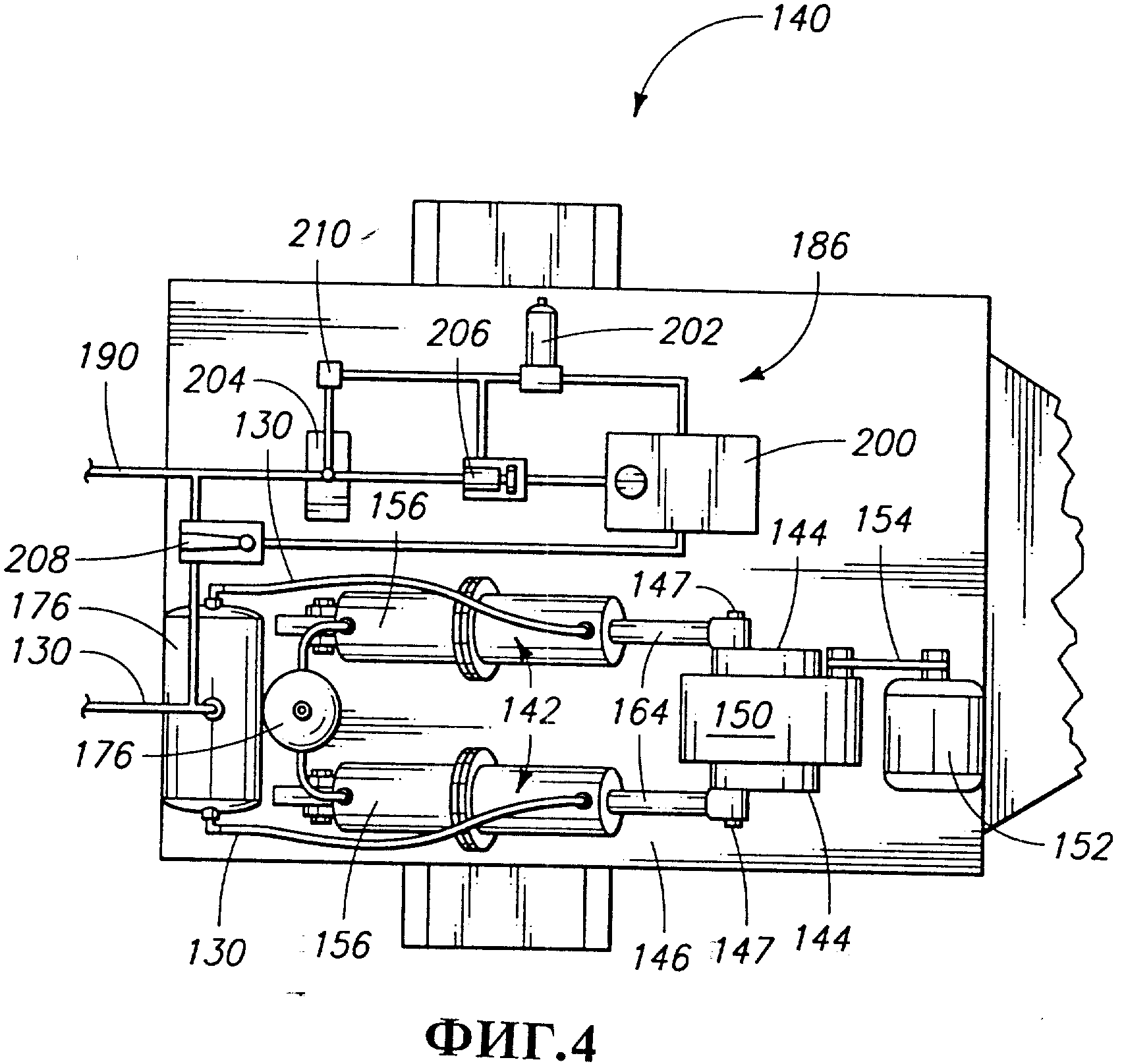

фиг. 4 - вид сверху приводной системы, изображенной на Фиг. 3;

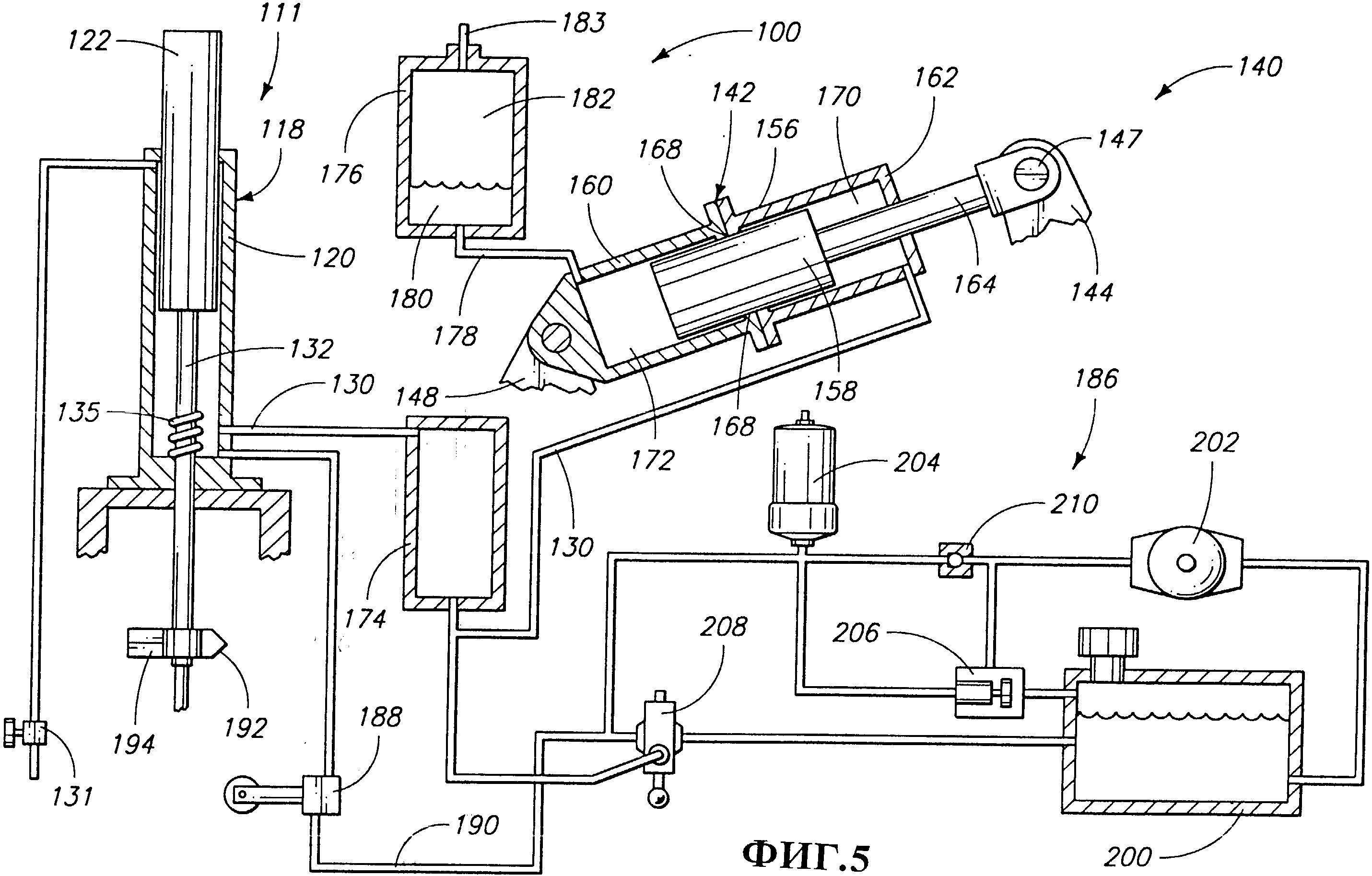

фиг. 5 - схематическое

изображение приводной системы, приведенной на Фиг. 3 и фиг. 4;

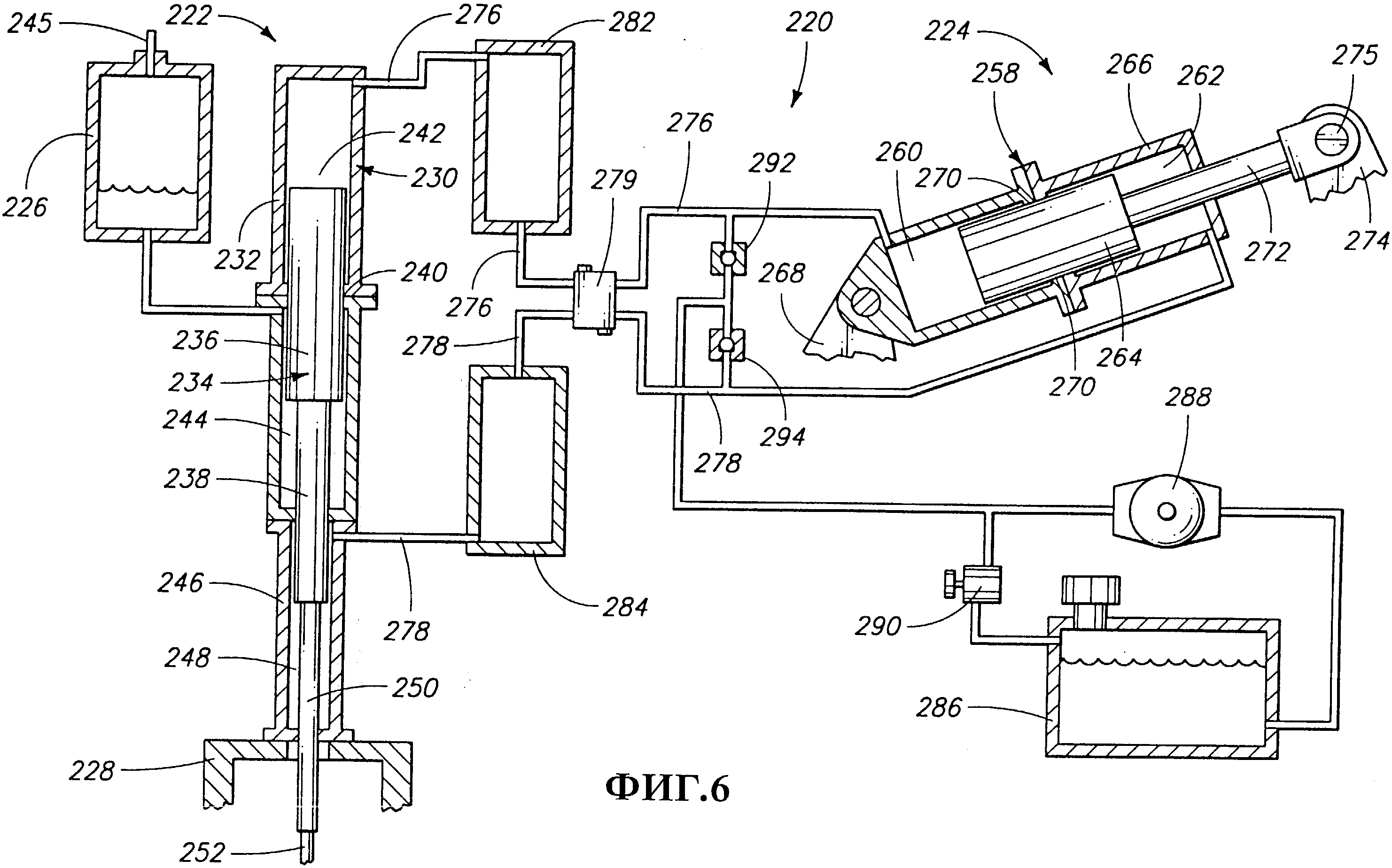

фиг. 6 - схематическое изображение нефтяной скважинной насосной гидроприводной системы, в соответствии со вторым из

предпочтительных вариантов осуществления изображения;

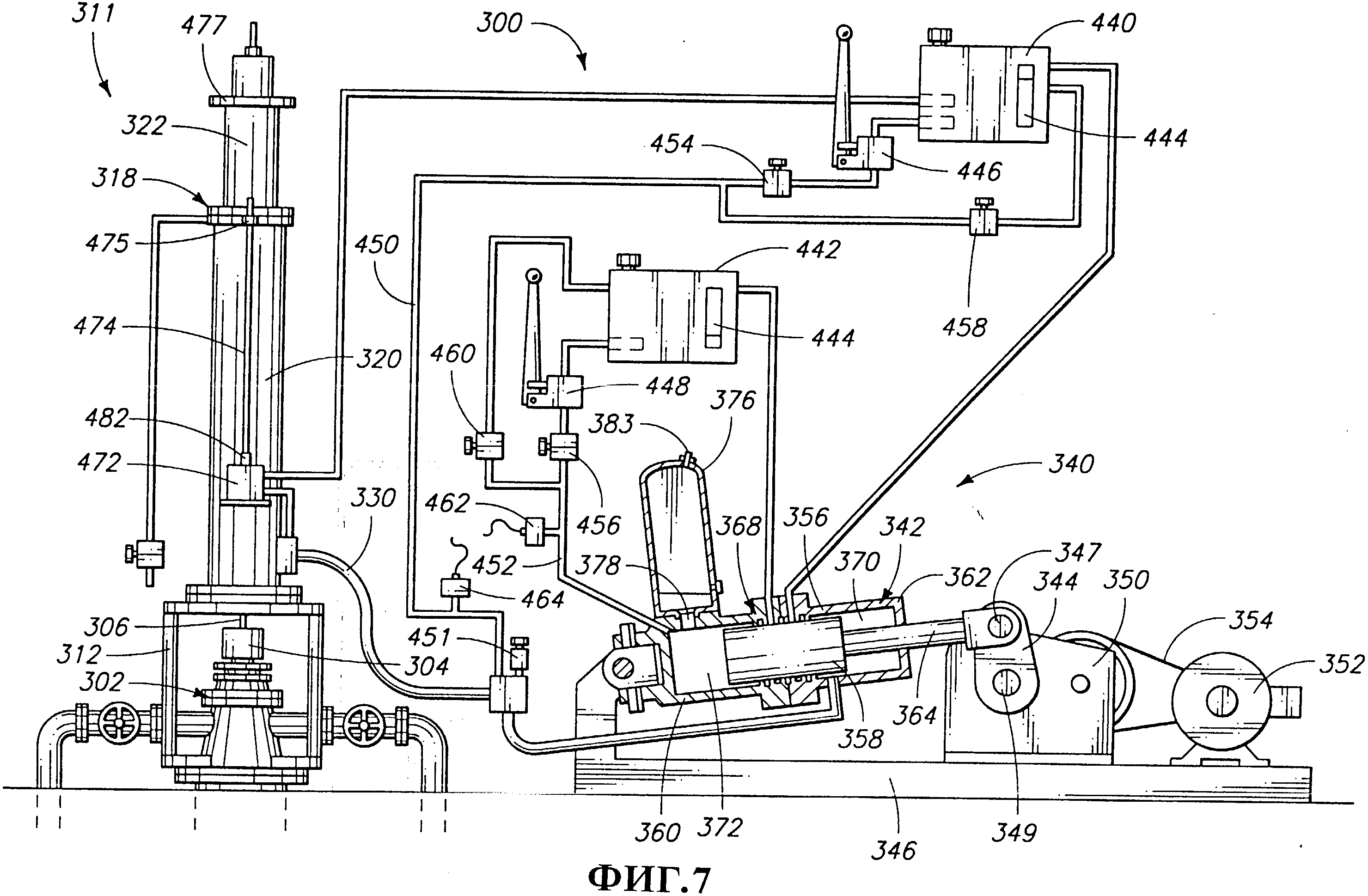

фиг. 7 - схематическое изображение нефтяной скважинной насосной гидроприводной системы, в соответствии с третьим из предпочтительных

вариантов осуществления изобретения;

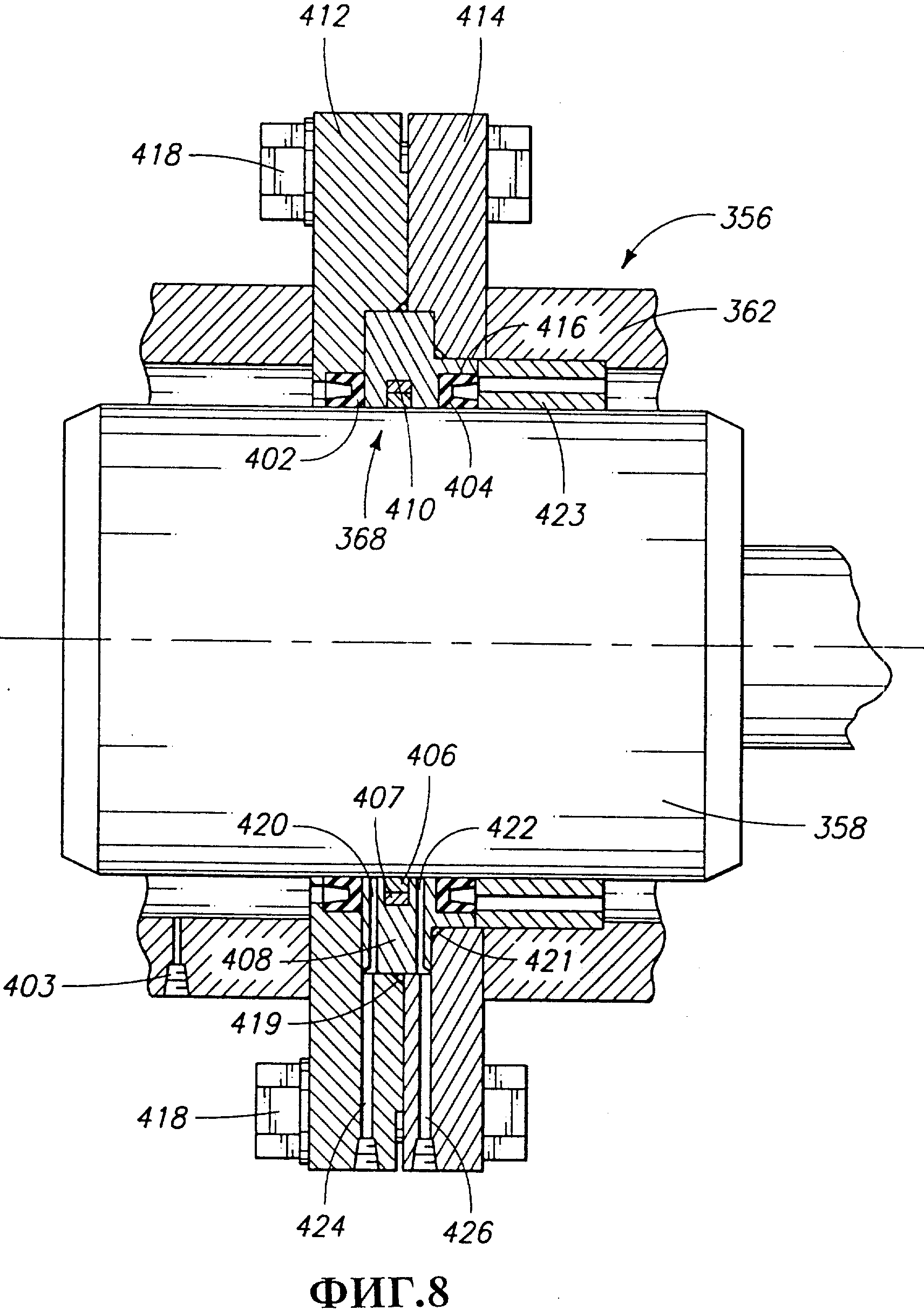

фиг. 8 - поперечное сечение главного гидроцилиндра и поршня, в соответствии с предпочтительным вариантом осуществления изобретения;

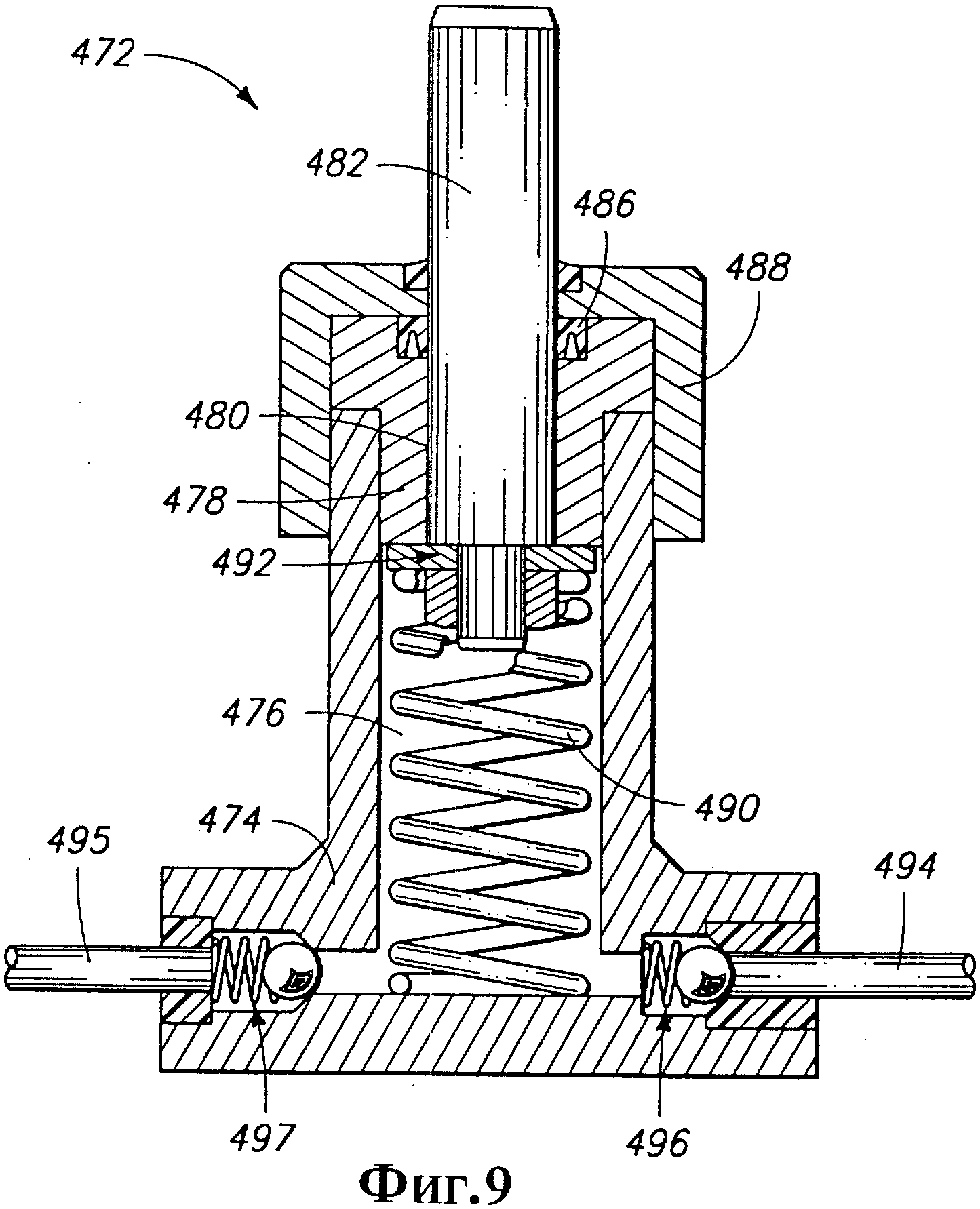

фиг. 9

- поперечное сечение жидкостного впрыскивающего насоса одиночного действия, в соответствии с предпочтительным вариантом осуществления изобретения;

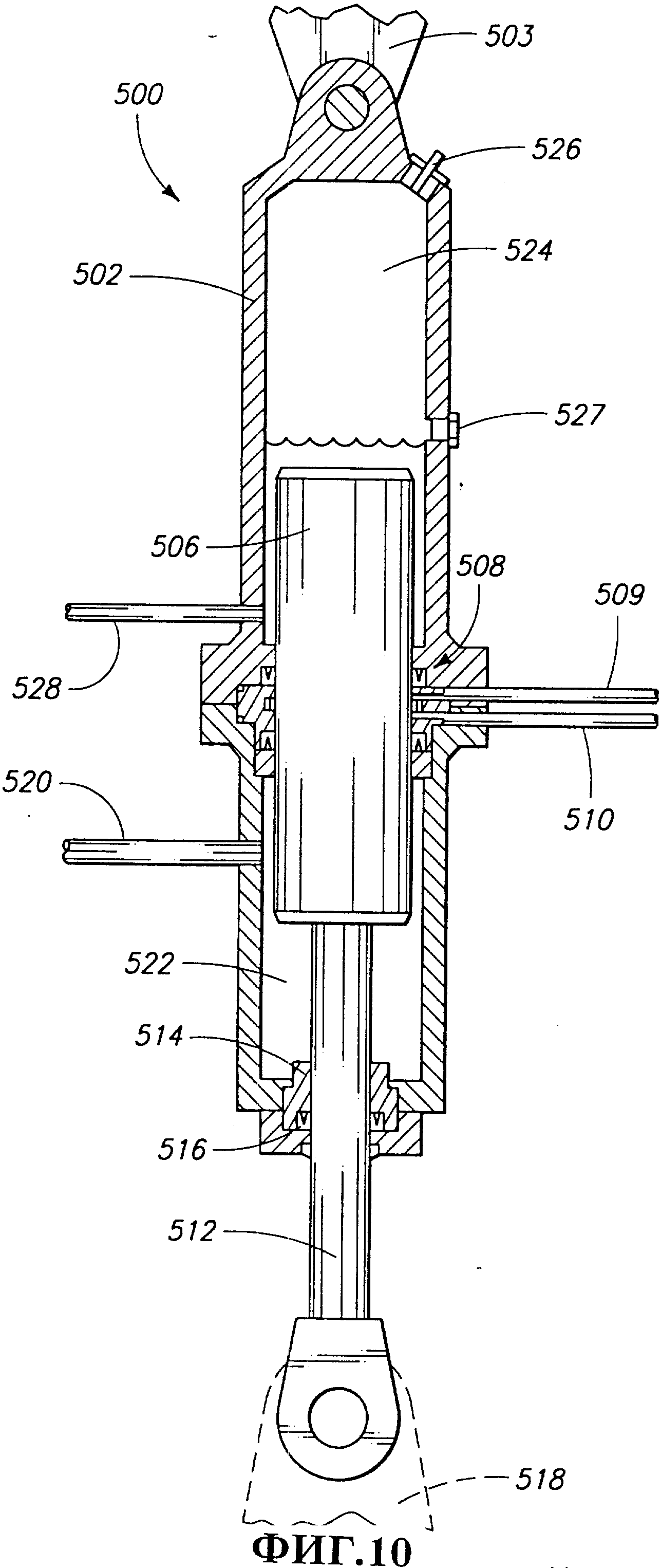

фиг. 10 - поперечное сечение вертикальной

конструкции главного гидроцилиндра и поршня, в соответствии с предпочтительным вариантом осуществления изобретения;

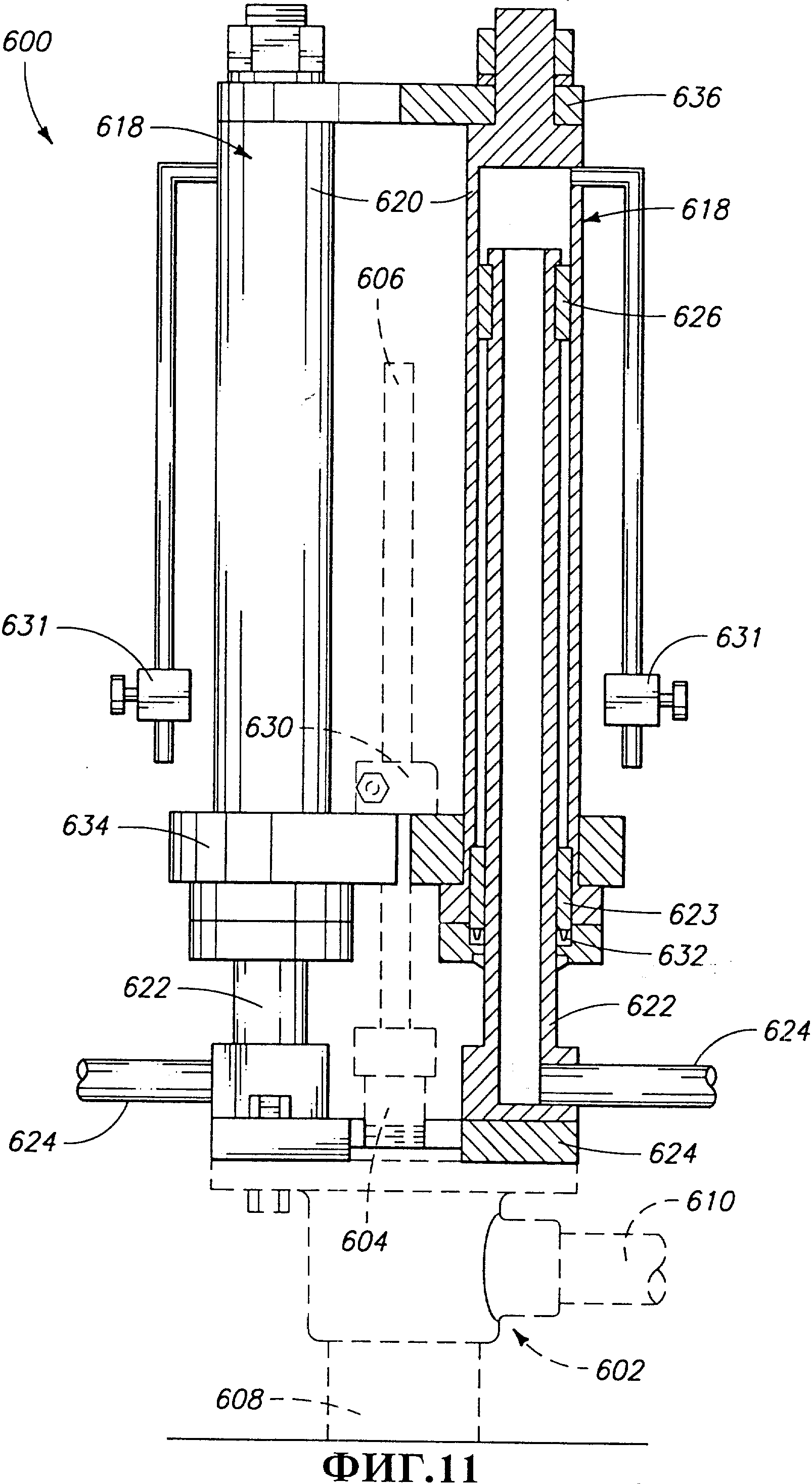

фиг. 11 - вид сбоку двухцилиндрового устьевого узла гидроцилиндра, в

соответствии с предпочтительным вариантом осуществления изобретения, с изображением поперечного сечения одного из цилиндров;

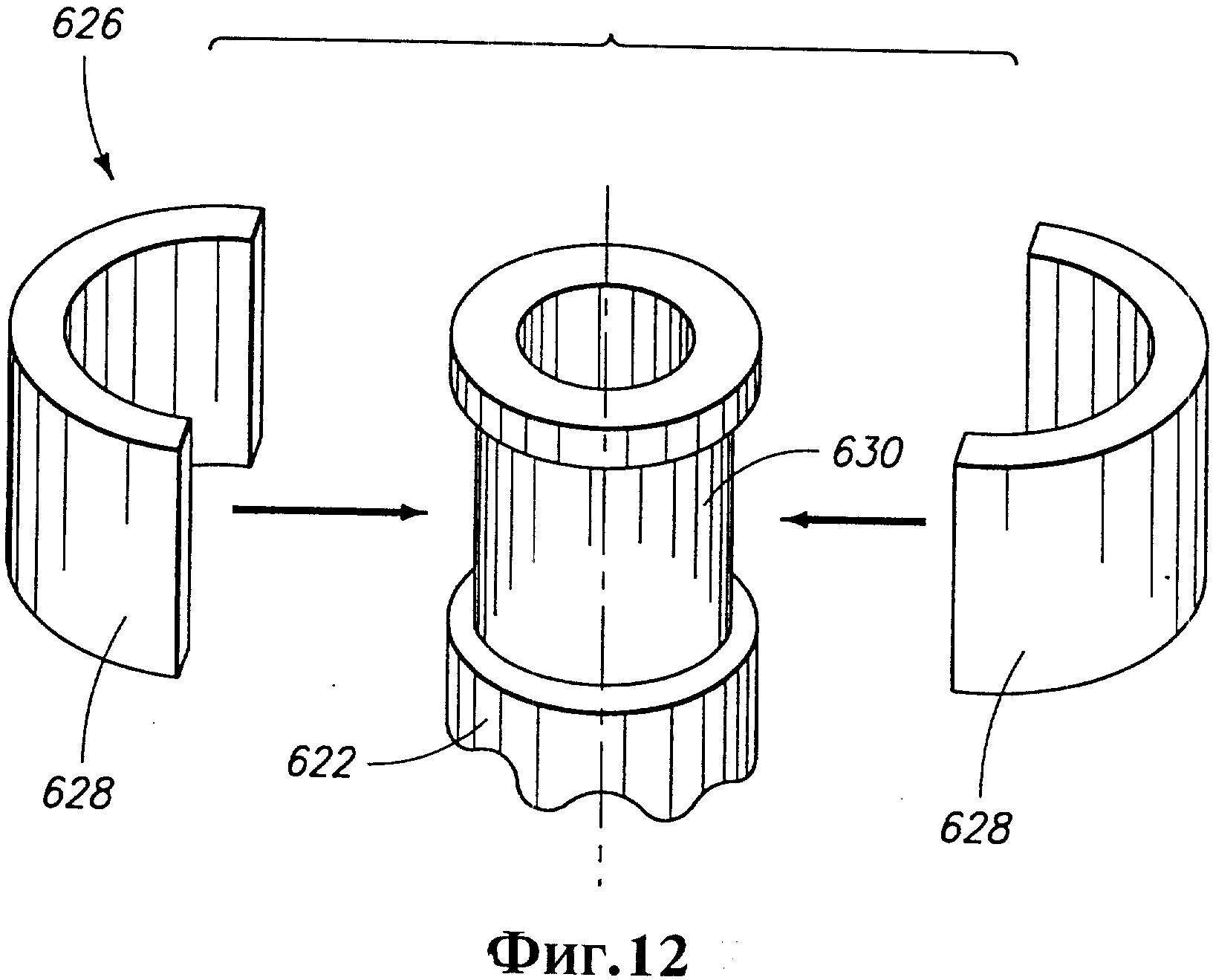

фиг. 12 - изометрическое изображение с пространственным

разделением деталей узла подшипника устьевого рабочего цилиндра, в соответствии с предпочтительным вариантом осуществления изобретения; и

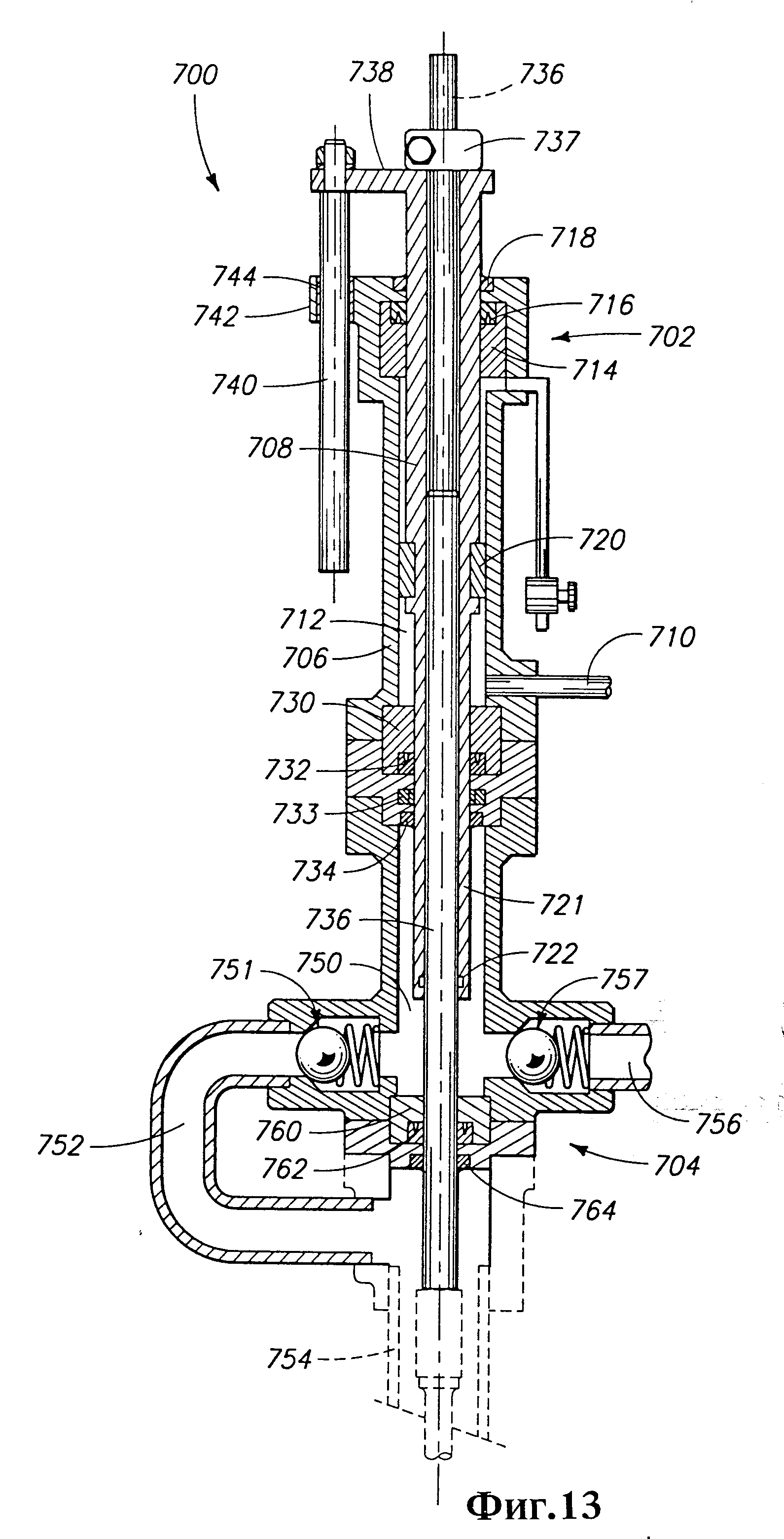

фиг. 13 - боковое сечение одноцилиндрового устьевого

узла гидроцилиндра и устьевого перекачивающего насоса, в соответствии с предпочтительным вариантом осуществления изобретения.

Описание изобретения и предпочтительные способы его осуществления.

На фигурах 3 - 5 показаны нефтяные скважинные насосные гидроприводные системы в соответствии с первым из предпочтительных вариантов осуществления изобретения, обычно обозначаемые цифрой 100. Приводная система 100 установлена на традиционном устье 102 нефтяной скважины. На устье 102 имеется узел 104 сальника, через который проходит устьевой сальниковый шток 106. Устьевой сальниковый шток 106 совершает колебательные или возвратно-поступательные движения в вертикальной плоскости, проходя вниз по обсадной колонне 108 до насосной штанги (не показана) в забое нефтяной скважины. Насосная штанга проходит вниз по обсадной колонне 108 к плунжеру (не показан) в забое нефтяной скважины. Плунжер, совершая колебательные движения от насосной штанги, поднимает нефть на поверхность и качает ее по продуктовому трубопроводу 110 либо в емкость, либо на отдаленные объекты.

Устьевой гидроузел 111 монтируется непосредственно на устье 102 для приведения в движение нефтяной скважинной насосной штанги. Устьевой гидроузел 111 включает стационарную устьевую раму 112, смонтированную или закрепленную на бетонном основании 114.

Устьевой гидроузел 111 оперативно соединен с нефтяной скважинной насосной штангой для попеременного перемещения насосной штанги в противоположные направления в вертикальной плоскости. Он включает блок 118 цилиндра, имеющий рабочий поршень 122 внутри рабочего цилиндра 120. Выпускной воздушный клапан 131 соединен по жидкости с верхней частью рабочего цилиндра 120 для выпуска захваченного воздуха из рабочего цилиндра 120. В устьевой блок 118 цилиндра рабочая жидкость поступает по линии гидропитания 130. Поток рабочей жидкости - двунаправленный, меняя свое направление попеременно то в качестве положительного потока к рабочему цилиндру 120, то в качестве отрицательного потока из цилиндра 120. Двунаправленный поток рабочей среды вызывает своего рода возвратно-поступательное движение между поршнем 122 и цилиндром 120. Положительный поток рабочей жидкости в цилиндр 120 по линии гидропитания 130 поднимает поршень 122 со скоростью, прямо пропорциональной скорости входящего потока жидкости. Отрицательный поток рабочей жидкости, выходящей из устьевого цилиндра 120, двигает вниз поршень 122 со скоростью, пропорциональной скорости выходящего потока жидкости.

Поршневой шток 132 проходит вниз от устьевого поршня 122 через устьевой цилиндр 120, присоединяясь к соединительному звену 134. Соединительное звено 134 в свою очередь соединяется с устьевым сальниковым штоком 16 при помощи хомута 136 устьевого сальникового штока. Устьевой цилиндр 120 и поршень 122, таким образом, оперативно зафиксированы между устьевой рамой 112 и нефтяной скважинной насосной штангой для перемещения насосной штанги попеременно вверх и вниз со скоростью прохождения потока по линии гидропитания 130. Пружинящее кольцо 135 охватывает поршневой шток 132, размещенный под рабочим поршнем 122 для ослабления удара рабочего поршня, который может произойти в результате резкого падения гидравлического давления.

Приводная система 100 также имеет главный источник или узел 140 гидропитания для приведения в действие устьевого блока 118 цилиндра. Узел 140 гидропитания образует средство перемещения рабочей среды, например, гидравлического масла или флюида, для создания двунаправленного потока жидкости, где направление потока рабочей среды попеременно меняется между положительным передвижением рабочей среды из узла 140 гидропитания и отрицательным передвижением внутрь узла 140 гидропитания. Двунаправленный поток рабочей среды движется синусоидально благодаря уникальному приводному механизму, описанному ниже. Узел 140 гидропитания связан по жидкости с устьевым блоком 118 цилиндра, подавая рабочую среду на рабочий цилиндр 120 по линии 130 гидропитания. Устьевой блок 118 цилиндра немедленно срабатывает от потока рабочей среды, побуждая возвратно-поступательное движение насосной штанги, такое же синусоидальное, как и движение потока рабочей среды.

Узел 140 гидропитания имеет опорную раму 146 главного приводного узла. Рама 146 главного приводного узла показания на фигурах 3 и 4 и имеет вид передвижного узла на прицепе. Конечно, возможны и другие типы рам, в том числе и стационарные. Узел 140 гидропитания также включает один и более блоков 142 главного цилиндра. Каждый блок 142 главного цилиндра прикреплен одним своим концом к раме 146, а с другого конца приводится в действие эксцентрическим кривошипом или коленчатым рычагом 144. Хотя на фигуре показаны два блока 142 главного цилиндра, практически требуется лишь один. Каждый блок 142 главного цилиндра шарнирно прикреплен одним своим концом к узлу анкерного подшипника 148 на раме 146. С другого своего конца каждый блок главного цилиндра 142 соединен с пальцем кривошипа 147 с наружной стороны соединенного с ним коленчатого рычага 144.

Каждый коленчатый рычаг 144 вращательно соединен с рамой 146 при помощи кривошипного привода, который вращает коленчатый рычаг 144 с постоянной скоростью вращения. Более конкретно, каждый коленчатый рычаг 144 приводится в действие при помощи коленчатого вала 149 коробки передач или редуктора 150. Двигатель 152 соединен с редуктором привода 150 при помощи ремня 154 или других подходящих средств. Коленчатый рычаг 144, редуктор 150 и двигатель 152 представляют собой традиционную систему, применяемую в существующих приводах механических насосов-качалок. Двигатель 152 может быть электрическим, бензиновым или дизельным, или же гидроприводным двигателем. Гидроприводной двигатель мог бы быть желательным, например, для создания возможности регулировки скорости в приводной системе.

Каждый блок 142 главного цилиндра включает главный гидроцилиндр 156 и главный поршень 158. У главного цилиндра 156 имеется первая и вторая осевые торцевые секции 160 и 162, соответствующие первой зоне, зоне высокого давления цилиндра 156 и второй, рабочей зоне цилиндра 156. В каждой из секций 160 и 162 имеется трубчатая гильза, закрытая с одного конца и открытая с другого конца. Обе секции соединяются друг с другом со стороны их открытых концов при помощи фланцев, образуя цилиндрическую камеру, в которой главный поршень 158 совершает возвратно-поступательные движения.

Центральное уплотнение или узел 168 центрального уплотнения примыкает к двум торцевым секциям у средней точки по оси главного цилиндра 156. Главный поршень 158 подвижно скользит сквозь узел 168 центрального уплотнения для осевого перемещения или возвратно-поступательного движения между закрытыми концами первой и второй торцевых секций 160 и 162. Центральное уплотнение 168 герметически изолирует главный поршень 158, образуя вместе с главным поршнем 158 рабочую камеру 170 в рабочей зоне цилиндра 156 и камеру высокого давления 172 в зоне высокого давления главного цилиндра 156. В рабочей камере 170 и в камере высокого давления 172 находится гидравлическое масло или флюид.

У поршня 158 имеется приводной поршневой шток 164, проходящий через уплотнительную диафрагму в закрытом конце второй торцевой секции 162. Шатунная шейка 147 коленчатого рычага 144 шарнирно соединена с приводным штоком 164 для сообщения возвратно-поступательного движения главному поршню 158 внутри главного цилиндра 156. Рабочая камера 170 и камера высокого давления 172 содержит объем рабочей среды, меняющийся вместе с осевым перемещением главного поршня 158 внутри главного цилиндра 156. Рабочая камера по жидкости соединена с блоком 111 устьевого гидроцилиндра посредством линии гидропитания 130. Холодильная камера 174, установленная в линии 130 гидропитания, охлаждает проходящее в ней гидравлическое масло. Холодильная камера 174 предлагается здесь как вариант, который во многих случаях не будет использоваться. Вышеописанные компоненты образуют замкнутую по жидкости рабочую систему, в которую предпочтительно не включать пневмоаккумулятор или какой-либо другой элемент наподобие аккумулятора. Наличие аккумулятора усилит нежелательную упругость приводной системы. В результате тесной связи между рабочей камерой 170 и рабочим цилиндром 120 вертикальное положение рабочего поршня 122 непосредственно связано с аксиальным положением главного поршня 158 внутри главного цилиндра 156.

Коленчатый вал 149 и коленчатый рычаг 144 приводятся в действие двигателем 152 с постоянной скоростью вращения. Вращательное движение коленчатого вала 149 переходит в аксиальное и возвратно-поступательное движение главного поршня 158 через шарнирное соединение шатунной шейки 147 с поршневым приводным штоком 164. Такой метод приведения в движение главного поршня 158 вызывает синусоидальное перемещение главного поршня. Перемещение главного поршня 158 вызывает соответствующее перемещение рабочей жидкости в рабочую камеру 170 и из нее, что способствует прохождению рабочей среды по линии гидропитания 130. Ритм и направление движения потока рабочей среды имеют непосредственное отношение к ритму и направлению перемещения главного поршня. Поэтому поток рабочей среды - двунаправленный, попеременно направляясь положительным потоком рабочей среды из рабочей камеры 170 и отрицательным потоком рабочей среды обратно в рабочую камеру 170. Ритм перемещения рабочей среды - синусоидальный в соответствии с синусоидальным ритмом перемещения главного поршня. Устьевой блок цилиндра 118 непосредственно реагирует на возвратно-поступательное движение главного поршня через посредство потока рабочей среды, вызываемого такими возвратно-поступательными движениями, попеременно перемещая насосную штангу в противоположных направлениях в синусоидальном ритме.

Кроме компонентов, описанных выше, узел 140 гидропитания включает пневмоаккумуляторное устройство для приложения восходящего сдвигового усилия в насосной штанге, способствуя перемещению насосной штанги по направлению вверх. Аккумуляторное устройство предпочтительно содержит газовый аккумулятор 176, по потоку рабочей среды связанный с камерой высокого давления 172 главного цилиндра 156 напорной линии 178. В камере высокого давления 172 и газовом аккумуляторе 176 имеется объем гидравлического масла 180. Объем гидравлического масла внутри камеры высокого давления 172 варьируется в зависимости от аксиального положения главного поршня 158. При движении главного поршня к зоне высокого давления главного цилиндра 156 он вытесняет масло из камеры высокого давления 172 по напорной линии 178 в аккумулятор 176. Масло направляется обратно в камеру высокого давления 172 при движении главного поршня 158 к рабочей зоне главного цилиндра 156. В аккумуляторе 176 гидравлическое масло содержится в избытке относительно того количества, которое требуется для камеры высокого давления 172, поэтому в аккумуляторе 176 всегда присутствует минимальный уровень масла. Внутри газового аккумулятора 176 над гидравлическим маслом 180 также имеется объем газа 182 под давлением, например, азота. Давление газа 182 регулируется при помощи пневмоклапана 182 наверху аккумулятора 176. Перемещению гидравлического масла из камеры высокого давления 172 в аккумулятор 176 препятствует газ внутри аккумулятора 176. Таким образом, газ под давлением содействует перемещению главного поршня по направлению к рабочей зоне главного цилиндра.

Той части хода главного поршня, которая соответствует нисходящему движению устьевого поршня 122, во время которого требуется незначительное усилие для перемещения насосной штанги, препятствует газ под давлением внутри газового аккумулятора 176. При последующем восходящем ходе устьевого поршня 122, при котором требуется получить максимальное усилие, сжатый газ через посредство гидравлического масла 180 содействует продвижению главного поршня 158 к рабочей зоне главного цилиндра 156, эффективно смещая насосную штангу и обеспечивая ее движение вверх.

Объем газа внутри аккумулятора 176 в идеале достаточно большой, чтобы избежать любых существенных колебаний давления в результате компрессии и расширения газа при входе и выходе гидравлического масла из аккумулятора. На практике, однако, все же происходит некоторая компрессия и расширение. В результате давление аккумулятора возрастает при движении главного поршня к зоне высокого давления главного цилиндра, соответствуя нисходящему движения насосной штанги. Давление аккумулятора снижается при движении главного поршня к рабочей зоне главного цилиндра, соответствуя восходящему движению насосной штанги. Наибольший эффект наблюдается в крайних точках хода главного поршня. Однако у кривошипно-шатунного привода имеется механическое преимущество в крайних точках хода, в общих чертах заключающееся в развитии большей движущейся силы в крайних точках хода насосной штанги. Большая движущая сила в крайних точках перемещения преодолевает и почти исключает изменения давления, обеспечиваемого пневмоаккумулятором.

Уникальная комбинация гидравлических и механических компонентов, описанная выше, приводит в движение нефтяную скважинную насосную штангу в синусоидальном ритме, дублируя движение стандартного механического насоса-качалки. Кроме того, в качестве гидравлического эквивалента традиционной системы противовесов используется газовый аккумулятор, противодействующий движению главного поршня. Однако, в отличие от гидроприводных систем существующего уровня техники, устьевой гидроблок и рабочая камера главного гидроцилиндра образуют замкнутую систему, которая не требует использования клапанов и не допускает другой упругости под давлением, чем та, которую создает сама насосная штанга. Регулировка ритма движения потока рабочей среды к устьевому гидроцилиндру достигается только естественным синусоидальным возвратно-поступательным движением главного поршня в результате его соединения с кривошипно-шатунным приводом. Такая система значительно проще гидроприводных систем существующего уровня техники. При том, что некоторые дополнительные механизмы, описанные ниже, включают клапаны и механизмы, управляющие их работой, такие клапаны не совершают цикла с каждым возвратно-поступательном движением насосной штанги и не требуются для выполнения таких движений. Такие клапаны и регуляторы скорее необходимы для пополнения масла или для корректировки избыточного хода. Даже с учетом описанных ниже механизмов такая приводная система значительно проще гидроприводных систем, характеризующих современный уровень техники.

Приводная система 100 предпочтительно включает средство корректировки избыточного хода, в наилучшем варианте включающее инжектор рабочей среды для предотвращения чрезмерного нисходящего перемещения насосной штанги. Такое чрезмерное нисходящее движение имеет тенденцию происходить из-за недостаточного объема масла, создающего поток рабочей среды и вызываемого утечками гидравлического масла из главного цилиндра 156 или устьевого цилиндра 120. Устройство корректировки избыточного хода основано на распознавании черезмерного нисходящего движения насосной штанги и впрыске дополнительного объема в поток рабочей среды.

Устройство корректировки избыточного хода или жидкостной инжектор состоит из инжекторной подсистемы 186, а также механически включаемого и обычно закрытого двухпутевого клапана-распределителя 188 на линии гидропитания. Подсистема 186 впрыска масла подает гидравлическое масло под давлением по линии 190 подачи к клапану 188 на линии масла. Клапан 188 на линии масла, в свою очередь, соединен с устьевым цилиндром 120 для селективной подачи к нему гидравлического масла под давлением.

Палец 192, включающий клапан, закреплен на устьевом поршневом штоке 132 для возвратно-поступательного движения в соответствии с возвратно-поступательным движением нефтяной скважинной насосной штанги. Палец 192 и двухпутевой клапан 188 подвижно расположены относительно друг друга, так чтобы палец 192 включал или задействовал двухпутевой клапан 188 при нисходящем избыточном ходе поршневого штока 132 и нефтяной скважинной насосной штанги. После включения клапан 188 впрыскивает рабочую среду под давлением в устьевой цилиндр 120. Дополнительный объем масла, введенный в поток рабочей среды, поднимает рабочий уровень подъема устьевого поршня 122, предотвращая, таким образом, дальнейший избыточный ход в нисходящем направлении.

Направляющий палец 194 в виде бокового отвода расположен за инициирующим пальцем 192. Направляющий палец 194 фиксируется вертикально расположенной направляющей полоской 196. Направляющая полоска 196 препятствует вращению направляющего пальца 192 вокруг устьевого поршневого штока 132 и обеспечивает синхронность работы инициирующего пальца 192 и двухпутевого клапана 188.

Подсистема 186 впрыска масла включает емкость 200 для рабочей жидкости, гидронасос 202 постоянной производительности, гидроаккумулятор 204 с зарядной азотом, перепускной гидроклапан 206 и трехпутевой вентиль - распределитель 208 с перекрытой золотником средней частью рабочего отверстия и с ручной регулировкой направления потока. Гидронасос 202 соединен с линией 190 впрыска посредством однопутевого обратного клапана 210 для подачи малого объема рабочей жидкости под высоким давлением из емкости 200 в линию 190 впрыска. Аккумулятор 204 соединен с линией впрыска 190 для выравнивания колебаний давления. Перепускной клапан 206 также подсоединен к линии 190 впрыска для регулировки давления в линии 190 впрыска.

Трехпутевой клапан 208 подсоединен для того, чтобы вручную увеличивать или уменьшать объем гидравлического масла в потоке рабочей среды. Клапан 208 в основном используется во время первичной установки приводной системы для настройки требуемого пространственного интервала движения устьевого поршня 122. Процедура первичной установки начинается с открытия выпускного пневмоклапана 131 и с открытия трехпутевого клапана 208 для впрыска масла в поток рабочей среды. Выпускной пневмоклапан 131 закрывается, когда он начинает пропускать гидравлическое масло, а не воздух. Трехпутевой клапан 208 остается открытым для впрыска соответствующего заданного объема гидравлического масла в поток рабочей среды. К двигателю 152 затем подается электропитание для запуска возвратно-поступательного движения главного поршня. Трехпутевой клапан 208 впоследствии используется для добавления или отвода масла из потока рабочей среды, если это необходимо для обеспечения требуемого интервала движения устьевого поршня 122. При нормальной работе утечки рабочей среды восполняются работой клапана 188. Кроме того, давление азота внутри аккумулятора 176 регулируется при помощи пневмоклапана 183 для получения требуемого противовесного усилия, позволяющего обеспечить необходимое противодействие нисходящему ходу нефтяной скважинной насосной штанги и оказывающего содействие ее последующему движению вверх. Давление аккумулятора рассчитано и регулируется таким образом, чтобы двигатель 152 подвергался примерно одинаковым нагрузкам во время восходящего и нисходящего движения поршня 122.

Устройство для корректировки избыточного хода, как вариант, могло бы включать селективно приводимый в действие и работающий на электропитании гидравлический насос, подсоединяемый к потоку рабочей среды посредством однопутевого обратного клапана. Насос включался бы электрическим концевым переключателем, срабатывающим от инициирующего пальца 192. Движение потока гидравлической жидкости под давлением в линию рабочей среды аналогичным образом могло бы инициироваться электрическим концевым переключателем, подсоединенным для открытия срабатывающего от электропитания электромагнитного вентиля.

Фиг. 6 иллюстрирует второй вариант предпочтительно осуществления насосной приводной системы в соответствии с изобретением, обычно обозначаемой номером 220. Изображенные на фигуре компоненты смонтированы аналогично приведенному выше описанию со ссылкой на фиг. 3 и фиг. 4. Приводная система 220 включает устьевой или рабочий гидроблок 222, приводимый в действие от узла 224 главного гидропитания. Она также включает газовый аккумулятор 226, который вызывает восходящее смещение нефтяной скважинной насосной штанги, оказывая содействие восходящему ходу насосной штанги. Однако газовый аккумулятор 226 скорее работает непосредственно от устьевого гидроузла, чем от главного источника 224 гидропитания.

Устьевой гидроузел 222 включает стационарную вертикальную опорную раму 228, которая смонтирована на бетонном основании на устье скважины для приведения в действие нефтяной скважинной насосной штанги. Устьевой гидроузел 222 включает устьевой блок 230 цилиндра, имеющий двухступенчатый устьевой рабочий поршень 234, расположенный внутри верхнего первичного устьевого рабочего цилиндра 232 и нижнего вторичного устьевого рабочего цилиндра 246 для перемещения в них в вертикальной плоскости. Рабочий поршень 234 включает верхнюю, первичную секцию 236 и нижнюю, вторичную секцию 238. Верхняя секция 236 и нижняя секция 238 соосно отцентрованы относительно вертикальной оси. Нижняя секция 238 имеет меньший диаметр, чем верхняя секция 236, и отходит вниз от верхней секции 236.

Верхнюю секцию 236 рабочего поршня 234 приводит в действие поток рабочей гидравлической жидкости, сообщая ему возвратно-поступательные движения в вертикальной плоскости внутри верхнего рабочего цилиндра 232. Уплотнение 240 проходит вокруг верхнего рабочего цилиндра 232 примерно в центральной части верхнего цилиндра 232. Верхняя секция 236 рабочего поршня 234 скользит внутри уплотнения 240, разделяя рабочий цилиндр 232 на верхнюю рабочую камеру 242 и нижнюю камеру 244 высокого давления, соответственно со стороны верхнего и нижнего концов рабочего цилиндра 232.

Нижняя секция 238 рабочего поршня 234 отходит вниз от первичного цилиндра 232 во вторичный рабочий цилиндр 246. Вторичный рабочий цилиндр 246 образует нижнюю рабочую камеру 248. Поршневой шток 250 соединен с устьевым сальниковым штоком (не показан) при помощи соединительного звена 252. Устьевой поршень 234, таким образом, оперативно подсоединен между устьевой рамой 228 и нефтяной скважинной насосной штангой для попеременного возвратно-поступательного движения насосной штанги.

Узел 224 главного гидропитания включает блок 258 главного цилиндра с первой и второй рабочими камерами 260 и 262. Главный поршень 264 расположен внутри блока 258 главного цилиндра для синусоидального ритма возвратно-поступательного движения. Такой ритм движения создает два отдельных потока рабочей среды, сообщающиеся соответственно с верхней и нижней рабочими камерами блока 230 устьевого цилиндра. Эти два потока изолированы друг от друга. Каждый поток рабочей среды имеет двунаправленный и синусоидальный ритм движения, складывающийся в результате возвратно-поступательного и синусоидального перемещения главного поршня 264 внутри блока 258 главного цилиндра. Однако в каждый данный момент направление потоков рабочей жидкости противоположны друг другу.

Узел 258 главного цилиндра включает главный гидроцилиндр 266. Цилиндр 266 шарнирно закреплен с одного из его концов при помощи блока анкерного подшипника 268. Центральное уплотнение или узел 270 центрального уплотнения расположено примерно в средней точке по оси главного цилиндра 266. Главный поршень 264 расположен внутри главного цилиндра 266, подвижно скользя сквозь узел центрального уплотнения 270 для осевого перемещения или возвратно-поступательного движения между двумя аксиальными торцевыми зонами главного гидроцилиндра 266. Центральное уплотнение 270 герметически уплотняет главный поршень 264, образуя вместе с главным поршнем первую и вторую рабочие камеры 260 и 262 в двух торцевых зонах главного цилиндра 266. Внутри двух рабочих камер находится гидравлическое масло или флюид.

У главного поршня 264 имеется поршневой приводной шток 272, который проходит через уплотнительную диафрагму и опорную поверхность в конце главного цилиндра 266 с противоположной стороны от его шарнирного соединения. Эксцентрический коленчатый рычаг 274 шарнирно соединен с поршневым приводным штоком 272 при помощи шатунной шейки 275. Коленчатый рычаг 274 приводится в движение с постоянной скоростью, сообщая возвратно-поступательное движение главному поршню 264 внутри главного цилиндра 266. Такой механизм привода главного поршня 264 приводит к созданию синусоидального ритма аксиального перемещения главного поршня. Такое движение вызывает соответствующее движение рабочей жидкости попеременно внутрь и наружу из рабочих камер 260 и 262, приводя к созданию двунаправленных и синусоидальных потоков рабочей жидкости из блока главного цилиндра 258.

Первая главная рабочая камера 260 сообщается с верхней рабочей камерой 242 линией 276 подачи жидкости (флюида). Вторая главная рабочая камера 262 сообщается с нижней рабочей камерой 248 аналогичной линией 278 подачи жидкости (флюида). Перепускной клапан 279 подсоединен между линиями 276 питания и 278 для сброса черезмерных уровней гидравлического напора. К линиям питания 276 и 278 также подключены последовательно холодильные камеры 282 и 284 для охлаждения проходящего по этим линиям гидравлического масла.

Две рабочих камеры узла 258 главного цилиндра, таким образом, объединены с двумя рабочими камерами устьевого гидроузла 222. Рабочий поршень 234 непосредственно реагирует, посредством сообщающихся рабочих потоков по линиям 276 и 278 питания, на возвратно-поступательное и синусоидальное движение главного поршня 264 внутри узла 258 главного цилиндра. Таким образом, приводная система 220 создает синусоидальное и возвратно-поступательное движение нефтяной скважинной насосной штанги, превосходя в этом механическую насосно-приводную систему. Устьевой гидроузел и рабочие камеры главного гидроцилиндра образуют замкнутые гидросистемы, которые в предпочтительном варианте не содержит в своем составе аккумуляторы для предотвращения создания дополнительной упругости приводной системы. В результате непосредственного и замкнутого сообщения между рабочими камерами 260 и 262 и рабочими камерами 242 и 248 рабочего цилиндра вертикальное перемещение или положение рабочего поршня 234 напрямую связано с аксиальным перемещением или положением главного поршня 264 внутри главного цилиндра 266.

Газовый аккумулятор 226 подсоединен для соединения, по потоку жидкости, с камерой 244 высокого давления, образуя аккумуляторное устройство для приложения усилия смещения к насосной штанге. Нисходящее перемещение рабочего поршня 236 вытесняет гидравлическое масло из камеры 244 высокого давления в газовый аккумулятор 226. Внутри газового аккумулятора 226 содержится объем сжатого газа, например азота, для подачи давления смещения к гидравлическому маслу в камере 244 высокого давления и соответствующего усилия восходящего смещения к рабочему поршню 234. Давление сжатого газа внутри аккумулятора 226 регулируется при помощи газового клапана 245 для создания соответствующего или необходимого противовесного усилия для нефтяной скважинной насосной штанги.

Объем газа внутри газового аккумулятора 226 в идеале достаточно большой для аккомодации меняющегося объема содержащейся в нем гидравлической жидкости без существенной компрессии или расширения газа. Любая такая компрессия или расширение, которые все-таки происходят, имеет тенденцию сводиться на нет существованием механического преимущества, достигаемого при использовании кривошипно-шатунного привода, в крайних точках передвижения насосной штанги.

Приводная система 220 также включает устройство для впрыска жидкости, состоящее из емкости 286 с гидравлической жидкостью, гидронасоса 288 постоянной производительности и перепускного клапана 290 для регулировки минимального давления гидравлической жидкости, подаваемой гидронасосом 288. Гидронасос 288 подает гидравлическую жидкость под давлением в линии питания 276 и 278 через однопутевые обратные клапаны 292 и 294, соответственно. Гидронасос 288 и перепускной клапан 290 создают и поддерживают минимальное давление в каждой из рабочих камер 260 и 262. В результате поддержания такого давления пополняются утечки масла из различных рабочих камер и линий жидкости.

Приводная система 220 позволяет создать простой нефтяной скважинный гидропривод, превосходящий в своем синусоидальном движении традиционный механический насос-качалку. Она также позволяет создавать систему противодавления, являющуюся функциональным эквивалентом противовесов традиционного насоса-качалки. По причине замкнутой по рабочей жидкости системы, здесь отсутствуют клапаны или ограничения по переменным параметрам, необходимым для модуляции потока гидравлической жидкости. Соответственно, система намного проще и надежнее по сравнению с гидроприводами существующего уровня техники.

Фиг. 7 иллюстрирует третий вариант осуществления нефтяной скважинной насосно-приводной системы в соответствии с изобретением, обычно обозначаемый цифрой 300. Приводная система 300 расположена на традиционном нефтяном устье 302. У устья 302 имеется сальник 304, внутри которого плавно, скользящим движением проходит устьевой сальниковый шток 306. Устьевой сальниковый шток 306 совершает колебательные или возвратно-поступательные движения в вертикальном направлении, опускаясь вниз через обсадную колону скважины и насосно-компрессорную трубу до насосной штанги. Насосная штанга проходит через обсадную трубу и насосно-компрессорную трубу к плунжеру в забое нефтяной скважины. Плунжер приводится в действие насосной штангой, поднимая нефть на поверхность и откачивая эту нефть по технологической линии.

Устьевой гидроузел 311 смонтирован прямо на устье 302 для приведения в действие нефтяной скважинной насосной штанги. Стационарная вертикальная устьевая рама 312 соединяет устьевой гидроузел 311 с устьем 302. Устьевой гидроузел 311 включает устьевой блок 318 цилиндра, имеющий устьевой рабочий цилиндр 320 и совершающий возвратно-поступательные движения рабочий поршень 322. В него поступает поток рабочей жидкости по линии 330 подачи гидропитания. Поток рабочей жидкости - двунаправленный, меняя свое направление от положительного, внутрь блока цилиндра 320, к отрицательному, из цилиндра 320. Двунаправленный поток рабочей жидкости производит относительное возвратно-поступательное движение между устьевым поршнем и цилиндром. Положительный поток гидравлической жидкости к блоку 318 цилиндра по линии гидропитания 330 поднимает устьевой сальниковый шток 306 со скоростью, прямо пропорциональной скорости положительного потока жидкости. Отрицательный поток гидравлической жидкости из блока 318 устьевого цилиндра по линии 330 гидропитания опускает устьевой сальниковый шток 306 со скоростью, пропорциональной скорости отрицательного потока жидкости. Предпочтительные конструкции устьевых блоков цилиндра ниже будут описаны более подробно.

Приводная система 300 включает главный источник гидравлического питания или узел 340 питания для привода в действие устьевого гидроблока 311. Узел 340 питания перемещает рабочую среду, например, гидравлическое масло или флюид, образовывая поток рабочей жидкости двунаправленного и синусоидального ритма. Узел 340 питания замкнут по жидкости с устьевым гидроблоком 311, направляя поток рабочей жидкости по линии 330 питания. Устьевой гидроузел 311 напрямую задействован от потока рабочей среды, передавая возвратно-поступательное движение насосной штанги с тем же синусоидальным ритмом, что и у потока рабочей среды.

Узел питания 340 имеет опорную раму 346 для узла главного привода. Узел 342 главного цилиндра одним своим концом шарнирно закреплен на раме 346. С другого его конца он приводится в действие кривошипом или коленчатым рычагом 344. Коленчатый рычаг вращательно соединен с рамой 346 при помощи кривошипно-шатунного механизма, вращающего коленчатый рычаг 344 с постоянной скоростью вращения. Если более конкретно, то коленчатый рычаг 344 приводится в действие коленчатым валом 349 коробки передач или редуктора 350. Двигатель 352 соединен с коробкой 350 передач с помощью ремня 354 или другого подходящего средства. Коленчатый рычаг 344, коробка 350 передач и двигатель 352 являются стандартными устройствами, применяемыми в существующих механических насосах-качалках. Двигатель 352 может быть электрическим, бензиновым или дизельным двигателем внутреннего сгорания, или гидравлическим двигателем.

Блок 342 главного цилиндра включает главный гидроцилиндр 356 и главный поршень 358. Главный цилиндр 356 имеет первую и вторую аксиальные торцевые секции 360 и 362, соответствующие первой торцевой секции под давлением цилиндра 356 и второй торцевой рабочей секции цилиндра 356 соответственно. Каждая из вторых секций 360 и 362 включает трубчатую гильзу, закрытую с одного конца и открытую с другого конца. Эти две секции соединены друг с другом со стороны их открытых концов, обращенных друг к другу, образуя цилиндрическую полость, внутри которой сообщает возвратно-поступательные движения главный поршень 358.

На фиг. 8 показано центральное уплотнение или узел 368 центрального уплотнения, расположенное на стыке двух концевых секций примерно в центральной точке по оси главного цилиндра 356. Узел 368 центрального уплотнения разделяет главный цилиндр 356 на рабочую камеру 370 и камеру 372 высокого давления. Узел 368 центрального уплотнения состоит из гидравлического уплотнения 402 торцевой секции под давлением и гидравлического уплотнения 404 рабочей торцевой секции. Гидравлические уплотнения 402 и 404 соответственно секции высокого давления и рабочей торцевой секции являются стандартными уплотнениями типа "U-Cup" или "poly-pack", окружающие и герметически уплотняющие рабочий поршень 358. Parker Seal Group, Salt Lake City, Utah, изготавливает гидроуплотнение типа "U-Cup", особенно приспособленное для длительного срока службы при возвратно-поступательном движении, которое наиболее характерно для блока 342 цилиндра. Уплотнение при продаже поставляется с условным обозначением SLC 4300 BS U-Cup".

Между гидравлическими уплотнениями 402 и 404 по оси имеется расстояние, причем гидравлическое уплотнение 404 рабочей торцевой секции смещено к рабочей торцевой секции главного цилиндра в сторону от гидравлического уплотнения 402 торцевой секции высокого давления. Гидравлическое уплотнение 402 секции высокого давления ограничивает прохождение гидравлической жидкости из камеры 372 высокого давления главного цилиндра. Гидравлическое уплотнение 404 рабочей торцевой секции ограничивает прохождение гидравлической жидкости из рабочей камеры 370 главного цилиндра 356.

Разделительное уплотнение охватывает поршень 358 между гидравлическим уплотнением 402 торцевой секции под давлением и гидравлическим уплотнением 404 торцевой рабочей секции. Разделяющее уплотнение имеет внутреннее кольцо 406 из тефлона с охватывающим его нагружающим кольцом 407 из неопрена. Внутреннее тефлоновое кольцо охватывает и заключает в себе главный поршень 358, подвижный контакт с которым стимулирует нагружающее кольцо 407. Разделительное уплотнение образует промежуток в уплотнении торцевой секции под давлением между разделяющим уплотнением и гидравлическим уплотнением 402 торцевой секции под давлением. Оно также образует промежуток в уплотнении торцевой рабочей секции между разделительным уплотнением и гидравлическим уплотнением 404 рабочей торцевой секции.

Более конкретно, центральный уплотнительный узел 368 включает стальное уплотнительное стопорное кольцо 408, внутренний край которого как бы дополняет диаметр главного поршня 358 с наружного его края. Центральный уплотнительный узел 368 подвижно заключает главный поршень, образуя гидравлическое уплотнение, разделяющее рабочую камеру 370 и камеру 372 под давлением. На уплотнительном стопорном кольце имеется кольцевой паз 410, проходящий по всей внутренней его поверхности. Разделительное уплотнение располагается внутри кольцевого паза 410, охватывая главный поршень 358. Гидравлическое уплотнение 402 торцевой секции под давлением и гидравлическое уплотнение 404 рабочей торцевой секции расположены на некотором расстоянии по оси противоположных сторон разделительного уплотнения, смежных с противоположными сторонами стопорного кольца 408.

Торцевая секция 360 под давлением цилиндра 356 имеет радиально отходящий фланец 412 торцевой секции под давлением со стороны ее открытого конца. Торцевая рабочая секция 362 имеет радиально отходящий фланец рабочей секции со стороны ее открытого конца. У фланца 412 торцевой секции под давлением имеется внутренняя поверхность с кольцевым пазом, проходящим вокруг по всей поверхности и по которому проходит гидравлическое уплотнение 402 торцевой секции под давлением. Уплотнительное стопорное кольцо 408 встык примыкает к фланцу 412, удерживая гидравлическое уплотнение 402 торцевой секции под давлением внутри кольцевого паза. Предусмотрены отверстия для создания жидкостного замкнутого цикла между камерой 372 под давлением и манжетой гидравлического уплотнения 402 торцевой секции под давлением. Гидравлическое уплотнение 404 рабочей торцевой секции смонтировано в кольцевом пазу 416, образованном уплотнительным стопорным кольцом 408. Фланец 414 рабочей торцевой секции встык примыкает к уплотнительному стопорному кольцу 408, удерживая уплотнительное стопорное кольцо 408 между фланцами 412 и 414. Болты 418 проходят сквозь фланцы 412 и 414 с наружной стороны блока главного цилиндра 342, скрепляя друг с другом две торцевые секции 360 и 362. Между фланцами 412 и 414 имеется уплотнительное кольцо 419, а между фланцем 414 и стопорным кольцом 408 проложено уплотнительное кольцо 421.

Бронзовая кольцевая диафрагма 423 охватывает главный поршень 358, образуя опорную поверхность для главного поршня 358. Бронзовая кольцевая диафрагма 423 установлена в зазоре внутренней стенки торцевой секции 362 цилиндра по оси перпендикулярно уплотнительному стопорному кольцу 408. Кольцевая диафрагма встык примыкает к гидравлическому уплотнению 44 рабочей секции, удерживая его внутри кольцевого паза. В бронзовой диафрагме имеются отверстия для подвода гидравлического масла под давлением из рабочей камеры 370 к манжете гидравлического уплотнения 404.

В уплотнительном стопорном кольце 408 предусмотрена пара каналов для жидкости, выходящих наружу с его внутренней стороны для сообщения с соответствующими каналами во фланцах 412 и 414 цилиндра. Более конкретно, жидкостной канал 420 торцевой секции под давлением выходит из зазора в уплотнении торцевой секции под давлением между разделительным уплотнением и гидравлическим уплотнением торцевой секции под давлением. Жидкостной канал 422 торцевой рабочей секции выходит из зазора в уплотнении торцевой рабочей секции между разделительным уплотнением и гидравлическим уплотнением 404 торцевой рабочей секции. Фланцевые жидкостные каналы 424 и 426 имеются соответственно в торцевой секции под давлением и в торцевой рабочей секции, предусмотренные во фланцах 412 и 414 между жидкостными каналами 420 и 422 и наружной поверхностью фланцев 412 и 414. Жидкостные каналы, описанные выше, позволяют собирать гидравлическую жидкость, которая обходит или протекает через уплотнения 402 и 404, в соответствующие емкости по каналам 420 и 422 и фланцевым каналам 424 и 426. Отверстие 403 для впрыска жидкости позволяет вводить гидравлическую жидкость в камеру 372 под давлением при работе устройства.

Вновь ссылаясь на фиг. 7, главный поршень 358 расположен внутри главного цилиндра 356, совершая возвратно-поступательное скольжение в центральном уплотнительном узле 368 между закрытыми концами первой и второй торцевых секций 360 и 362. Уплотнение 368 и главный поршень 358 образуют рабочую камеру в рабочей торцевой секции главного цилиндра 356 и камеру 372 под давлением в торцевой секции под давлением главного цилиндра 356. Внутри рабочей камеры 370 и камеры 372 под давлением содержится гидравлическое масло или флюид.

Главный поршень 358 имеет приводной шток 364, проходящий через закрытый конец рабочей торцевой секции 362. Шатунная шейка 347 с наружного конца коленчатого рычага 344 шарнирно подсоединена к приводному штоку 364 для сообщения возвратно-поступательного движения главному поршню 358 внутри главного цилиндра 356. Рабочая камера 370 и камера 372 под давлением, каждая содержит объем жидкости, варьирующийся с возвратно-поступательными движениями главного поршня 358 внутри главного цилиндра 356. Рабочая камера по жидкости сообщается с устьевым блоком цилиндра 311 линией 330 питания. Пневмовыпускной клапан 451, как вариант, может быть расположен в некотором промежуточном положении на линии 330 подачи гидропитания.

Коленчатый вал 349 и коленчатый рычаг 344 приводятся в действие от двигателя 352 и редуктора 350 с постоянной скоростью вращения, которое преобразуется в аксиальное и возвратно-поступательное движение главного поршня 358. Это приводит к созданию синусоидального ритма перемещения главного поршня, вызывающего соответствующее перемещение гидравлической жидкости внутрь и из рабочей камеры 370, что, в свою очередь, приводит к продвижению рабочего потока гидравлической жидкости по линии 330 подачи гидропитания. Ритм движения потока рабочей жидкости напрямую связан с ритмом перемещения главного поршня. Поэтому поток рабочей жидкости - двунаправленный, попеременно меняясь с положительного на отрицательный потоки жидкости относительно рабочей камеры 370. Ритм передвижения рабочей жидкости - синусоидальный, находясь в прямой зависимости от синусоидального передвижения главного поршня. Устьевой гидроузел 311 непосредственно реагирует на движение потока рабочей жидкости, вызываемое возвратно-поступательным движением главного поршня, попеременно перемещая насосную штангу в противоположных направлениях в синусоидальном ритме. Поскольку рабочая камера 370 и рабочий цилиндр 320 работают в замкнутом цикле, вертикальное положение рабочего поршня 322 непосредственно связано с аксиальным положением главного поршня 358 внутри главного цилиндра 356.

Газовый аккумулятор 376 непосредственно связан с расположенной прямо под ним рабочей торцевой секцией гидроцилиндра 356. Аккумулятор 376 по жидкости замкнут с камерой 372 под давлением главного цилиндра 356 посредством соединительного канала 378. В камере 372 под давлением содержится объем гидравлического масла, который варьируется с аксиальным перемещением главного поршня 358. При движении главного поршня 358 в сторону торцевой секции под давлением главного цилиндра 356 он перемещает масло из камеры 372 под давлением в газовый аккумулятор 376. Гидравлическое масло втягивается назад в камеру 372 под давлением при движении главного поршня 358 в сторону торцевой рабочей секции главного цилиндра 356. В аккумуляторе 376 содержится избыток гидравлического масла, чтобы минимальный уровень масла постоянно поддерживался в аккумуляторе 376. Внутри газового аккумулятора 376, над гидравлическим маслом, также имеется объем сжатого газа, например азота. Давление газа регулируется при помощи клапана 383, расположенного наверху аккумулятора 376. Сжатый воздух поддерживает эквивалентное давление гидравлического масла в камере 372 под давлением, соответствующее сдвиговому усилию на главный поршень 358 к рабочей торцевой секции гидроцилиндра 356. Сдвиговое усилие содействует передвижению главного поршня к рабочей секции главного цилиндра, перемещая насосную штангу вверх.

Объем газа внутри газового аккумулятора 376 в идеале достаточно большой для аккомодации меняющегося объема содержащейся в нем гидравлической жидкости, не приводя к существенному сжатию или расширению газа. Любое такое сжатие или расширение, которое все-таки случается, имеет тенденцию сводиться на нет механическим преимуществом, достигаемым при использовании кривошипно-шатунного привода в крайних точках хода насосной штанги.

Для контроля и поддержания необходимых уровней жидкости внутри камеры под давлением 372, газового аккумулятора 376 и рабочей камеры 370 предусмотрено устройство рекуперации жидкости, собирающее гидравлическую жидкость, протекающую сквозь гидравлическое уплотнение 402 торцевой секции под давлением и гидравлическое уплотнение 404 рабочей торцевой секции. Более конкретно, жидкостная емкость 440 торцевой рабочей секции замкнута по жидкости с зазором в уплотнении рабочей торцевой секции при помощи фланцевого канала 426 и жидкостного канала 422 для сбора жидкости, протекающей через гидравлическое уплотнение 404 торцевой рабочей секции из рабочей камеры 370. Жидкостная емкость 442 торцевой секции под давлением аналогичным образом замкнута по жидкости с зазором в уплотнении торцевой секции под давлением при помощи фланцевого канала 424 и жидкостного канала 420 для сбора жидкости, протекающей через гидравлическое уплотнение 402 торцевой секции под давлением из камеры под давление 372. Каждая из жидкостных емкостей 440 рабочей торцевой секции и 422 торцевой секции под давлением имеет индикатор уровня, например, в виде смотрового окна 444, для показания объема проточек жидкости соответственно из рабочей камеры 370 и камеры 372 под давлением. Кроме того, устройства для впрыска жидкости 446 и 448 торцевой рабочей секции и секции под давлением, с ручным управлением, подсоединены для приема масла из жидкостных резервуаров 440 и 442, соответственно, и для впрыска гидравлического масла назад в поток рабочей жидкости и в камеру 372 под давлением. Устройство 446 для впрыска рабочей торцевой секции используется в основном при запуске приводной системы для заполнения различных рабочих камер. Он подсоединен на нагнетательной линии 450 для впрыска масла в линию 330 подачи гидропитания. Жидкостной инжектор 448 торцевой камеры под давлением используется при работе системы для восполнения протечек гидравлической жидкости в камере 372 под давлением. Он подсоединен на линии 452 нагнетания для впрыска масла в камеру 372 под давлением. Смотровое окно 442 жидкостной емкости торцевой секции под давлением позволяет осуществить впрыск жидкости в соответствующие камеры, если объем протечек жидкости превысит заданный предел. Как вариант, внутри жидкостной емкости 442 торцевой секции под давлением можно было бы разместить поплавковый пускатель (не показан) для автоматического срабатывания инжектора, как, например, насос, работающий от электросети, или электромагнитный клапан, подсоединенный к источнику гидравлической жидкости под давлением.

По линии ниже жидкостных инжекторов 446 и 448 расположены ручные отсекающие клапаны 454 и 456 для изоляции инжекторов, если необходимо, от гидравлической жидкости под давлением. Кроме того, ручные обходные вентили 458 и 460, подсоединенные между линиями 450 и 452 нагнетания и гидравлическими резервуарами, позволяют, при необходимости, снижать уровень масла в потоке рабочей жидкости и в камере под давлением. Электрические мембранные переключатели 462 и 464 установлены на линиях 450 и 452 для остановки системы в случае падения гидравлического давления ниже заданного уровня.

Кроме описанных выше механизмов, устьевой гидроузел 311 включает впрыскивающий насос 472, образующий устройство коррекции избыточного хода для предотвращения избыточного нисходящего передвижения насосной штанги. Впрыскивающий насос 472 предпочтительно является поршневым насосом, который приводится в действие путем понижения давления на плунжер, перемещающийся в вертикальной плоскости. Устьевой гидроузел 311 включает толкатель 474, отходящий вверх за пределы рабочего цилиндра 320 и подвижно заключенный в верхней его части направляющей 475. Нижний конец толкателя 474 расположен соосно с плунжером впрыскивающего насоса 472. Верхняя часть рабочего поршня 322 включает расширение 477, совершающее возвратно-поступательные движения вместе с устьевым сальниковым штоком. Длина штока выбирается так, чтобы расширение 477 вызывало снижение давления на толкатель 474 и плунжер 482 впрыскивающего насоса, если нисходящее движение устьевого сальникового штока превышает заданный предел. Впрыскивающий насос 472 подсоединен для забора гидравлического масла из емкости 440 рабочей жидкости и подачи или впрыска гидравлического масла, если приводится в действие толкателем 474, в поток рабочей жидкости. Избыточное нисходящее передвижение устьевого сальникового штока 306, таким образом, корректируется впрыском дополнительного объема гидравлического масла в поток рабочей жидкости, когда бы ни происходило чрезмерное нисходящее перемещение устьевого сальникового штока 306. Механизм автоматически восполняет утечки из потока рабочей жидкости.

На фиг. 9 изображен пример поршневого впрыскивающего насоса 472 однонаправленного действия. Впрыскивающий насос 472 включает гильзу с основанием 474 с внутренней цилиндрической камерой 476, содержащей гидравлическое масло. Внутри камеры 476, со стороны ее верхнего конца установлен втулочный подшипник 478. Втулочный подшипник 478 имеет центральное цилиндрической формы внутреннее посадочное отверстие 480, соосное с внутренней камерой 476. Поршень 482 проходит из внутренней камеры 476 через втулочный подшипник 478 вверх, являясь поршневым плунжером.

У внутреннего посадочного отверстия 480 имеется внутренний диаметр, который как бы дополняет наружный диаметр поршня 482. Гидравлическое уплотнение 486 заключается внутри втулочного подшипника 478, охватывая и герметически уплотняя поршень 482 на его выходе из гильзы с основанием 474. Крышка 488 удерживает втулочный подшипник 478 внутри гильзы с основанием 474. Пружина 490 отходит с днища внутренней камеры 476, побуждая поршень 482 к восходящему движению. Поршень 482 удерживается внутри гильзы с основанием 474 при помощи шайбы 492, установленной у нижнего конца поршня 482.

Внутренняя камера 476 сообщается с жидкостной емкостью 440 по всасывающей гидролинии 494. Гидравлическая жидкость под давлением подается из внутренней камеры 476 в рабочий цилиндр 320 на напорной выпускной линии 495. Обратные клапаны 496 и 497 расположены последовательно с всасывающей гидролинией 494 и напорной выпускной линией 495 соответственно, обеспечивая движение потока рабочей жидкости только в направлении от всасывающей гидролинии 494 к выпускной линии 495. Ход поршня 482 вниз вытесняет масло через выпускную линию 495. Обратный клапан 496 предотвращает выход гидравлической жидкости по всасывающей линии 494. При последующем восходящем движении поршня 482 обратный клапан 497 на выходе закрывается, а обратный клапан 496 на входе открывается для доступа гидравлической жидкости во внутреннюю камеру 476 из жидкостной емкости 440.

Описанный выше впрыскивающий насос - это всего лишь пример насоса с механическим приводом, который можно было бы использовать в комбинации с устьевым гидроцилиндром. Можно использовать и другие типы насосов. Впрыскивающий насос с механическим приводом во многих случаях превосходит системы с гидро- или пневмораспределителем или с электроприводом вследствие своей простоты.

На фиг. 10 изображен альтернативный вариант осуществления узла главного цилиндра, обычно обозначаемый цифрой 500. Узел главного цилиндра 500 в основном аналогичен блоку главного цилиндра 342, описанного выше со ссылкой на фиг. 7 и 8. Однако блок главного цилиндра 500 включает главный гидроцилиндр 502, который обычно имеет вертикальную конструкцию, причем его торцевая секция под давлением обычно расположена над его торцевой рабочей секцией. Вместо работы в цикле с выносной газовой камерой камера под давлением главного гидроцилиндра 502 имеет встроенную газовую камеру или аккумулятор давления. Камера под давлением содержит объем гидравлического масла и объем газа над гидравлическим маслом. Производится предварительная подзарядка газом до соответствующего давления для смещения главного поршня к рабочей торцевой секции цилиндра 502.

Более конкретно, узел 500 главного цилиндра шарнирно прикреплен своим верхним концом к компоненту 503 рамы. Главный поршень 506 расположен внутри главного цилиндра 502, аксиально в нем перемещаясь. Центральный уплотнительный узел 508, аналогично описанному выше со ссылкой на фиг.8, охватывает в средней части главного цилиндра 502 поршень 506. Главный поршень 506 имеет приводной шток 512, отходящий вниз от главного поршня 506 через нижнюю торцевую секцию главного гидроцилиндра 502. Втулочный подшипник 514 и гидравлическое уплотнение 516 охватывают приводной шток 512 поршня в нижней торцевой секции цилиндра 502. Приводной шток 512 поршня соединен с эксцентрическим коленчатым рычагом 518, который вращается постоянной скоростью, вызывая возвратно-поступательное движение главного поршня 506 внутри главного гидроцилиндра 502. Подсоединение поршневого штока 512 к эксцентрическому коленчатому рычагу 518 вызывает возвратно-поступательные движения главного поршня 506 внутри главного цилиндра 502 в синусоидальном ритме.

Главный поршень 506 располагается внутри главного цилиндра 502, будучи подвижно заключен в центральный уплотнительный узел 508, аксиально перемещаясь или совершая возвратно-поступательные движения внутри главного цилиндра 502. Центральный уплотнительный узел 508 герметично уплотняет главный поршень 506, образуя вместе с главным поршнем 506 рабочую камеру 522 в нижней торцевой секции главного цилиндра 502 и камеру под давлением 524 в верхней торцевой секции главного цилиндра 502. Рабочую камеру 522 заполняют гидравлической жидкостью, которая поступает из устьевого блока цилиндра по линии 520 подачи гидропитания. Возвратно-поступательное движение главного поршня 506 вызывает соответствующее движение гидравлической жидкости по линии 520 подачи питания. Узел устьевого цилиндра реагирует на это, как было описано выше, сообщая возвратно-поступательное движение нефтяной скважинной насосной штанге в синусоидальном ритме.

В камере под давлением 524 содержится небольшой объем гидравлического масла. Назначение этого гидравлического масла внутри камеры 524 под давлением - обеспечивать смазку и необходимое уплотнение между главным поршнем 506 и гидравлическими уплотнениями в центральном уплотнительном узле 508. В камере 524 под давлением также содержится газ под давлением, например азот. Такой газ поддерживает нисходящее сдвиговое усилие, действующее в направлении, противоположном движению поршня, и работающее в качестве противовеса, аналогичного противовесу у механического насоса-качалки. Камера 534 под давлением заряжается предпочтительно через газозагрузочный клапан 526, находящийся в верхней части главного цилиндра 502. Давление газа в камере 524 под давлением регулируется для создания примерно равной нагрузки на источник мощности возбуждения как при восходящем, так и нисходящем движении нефтяной скважинной насосной штанги. В цилиндре 502 также имеется отверстие с заглушкой 527 для контроля уровня и подпитки гидравлического масла в камеру 524 под давлением.

Объем газа в камере 524 под давлением в идеале достаточно большой для аккомодации изменений объема внутри камеры 524 под давлением без существенного сжатия или расширения газа. Однако любое такое расширение или сжатие, которые все-таки случаются, могут сводиться на нет механическим преимуществом, достигаемым при использовании кривошипно-шатунного двигателя в крайних точках перемещения насосной штанги.

В блоке 500 главного цилиндра имеются отверстия связи, посредством которых цилиндр сообщается с системой рекуперации протечек жидкости, такой, как была описана выше. Например, линии 509 и 510 для сбора жидкости проходят в зазорах центрального уплотнительного узла к соответствующим емкостям гидравлической жидкости для рекуперации любых протечек гидравлической жидкости через центральный уплотнительный узел 508. Канал 528 для впрыска жидкости сообщается с камерой 524 под давлением, позволяя регулировать уровень жидкости внутри камеры под давлением в процессе эксплуатации.

Преимущество узла 500 главного цилиндра заключается в его более простой конструкции по сравнению с другими вариантами осуществления, описанными здесь, включающей встроенную камеру сжатия, не требующую выносного корпуса. Кроме того, вертикальная конструкция получаемого в результате источника гидравлической энергии может быть в некоторых случаях крайне желательна. Можно также наклонить на несколько градусов узел 500 цилиндра, если внутри камеры под давлением 524 имеется достаточное количество гидравлического масла для смазки центрального уплотнительного узла 508.

На фиг. 11 изображен предпочтительный вариант осуществления устьевого блока рабочего цилиндра, обычно обозначаемого цифрой 600. Устьевой гидроблок 600 размещен на стандартном устье 602 нефтяной скважины. На устье 602 имеется узел 604 сальника, через который проходит устьевой сальниковый шток 606. Устьевой сальниковый шток 606 совершает колебательные или возвратно-поступательные движения в вертикальной плоскости, проходя вниз по обсадной трубе 608 к насосной штанге. Насосная штанга проходит вниз по обсадной трубе 608 к плунжеру в забое нефтяной скважины. Плунжер приводится в действие насосной штангой, поднимая нефть на поверхность и качая ее по продуктовой линии 610.

Устьевой гидроузел 600 смонтирован на устьевом фланце в верхней части обсадной колонны 608 для попеременного перемещения насосной штанги в противоположных направлениях в вертикальной плоскости. Он включает пару идентичных блоков 618 устьевого цилиндра, расположенных на расстоянии друг от друга и с двух сторон от устьевого сальникового штока 606. Каждый блок 618 устьевого цилиндра содержит наружный цилиндр 620, совершающий возвратно-поступательные движения, и стационарный рабочий поршень или внутренний шток 622. В отличие от стационарных устьевых гидравлических цилиндров блоки 618 цилиндра имеют перевернутую конструкцию. Более конкретно, устьевые рабочие штоки или поршни 622 прикреплены фундаментальной плитой непосредственно к устью 602. У наружного цилиндра 620 внутренний диаметр немного больше наружного диаметра стационарно установленного внутреннего штока 622 и подвижно находит сверху на стационарный внутренний шток 622, совершая возвратно-поступательные движения в вертикальной плоскости вслед за потоком рабочей жидкости.

Нижний втулочный подшипник 623 прикреплен к нижнему краю наружного цилиндра 620, создавая внутреннюю скользящую опорную поверхность, контактирующую со стационарным внутренним штоком 622. Верхний разъемный втулочный подшипник 626 также удерживается внутренним штоком 622 между его наружной поверхностью и внутренней поверхностью наружного цилиндра 620, как показано на фиг. 12. Разъемный втулочный подшипник 626 состоит из двух полукруглых половинок 628, заполняющих соответствующий рельеф 630, образованный у верхнего края стационарного внутреннего штока 622. Такая конструкция позволяет осуществить сборку втулочного подшипника 626 по рельефу 630 прежде, чем сверху на стационарный внутренний шток 622 будет надвинут наружный цилиндр 620. В собранном состоянии разъемный втулочный подшипник 626 удерживается в вертикальной плоскости рельефом 630, а у внутреннего штока 622 - внутренними стенками наружного цилиндра 620.

Стационарный внутренний шток 622 имеет внутреннюю полость, соединенную в ее нижней торцевой секции с линией 624 подачи жидкости. Верхняя торцевая секция внутреннего штока 622 открыта для сообщения с жидкостью внутри наружного цилиндра 620. Внутренние полости внутреннего штока 622 наружного цилиндра 620 вместе образуют рабочую камеру рабочего цилиндра, объем которой меняется вместе с вертикальными перемещениями наружного цилиндра 620 относительно стационарно закрепленного внутреннего штока 622. Гидравлическое уплотнение 632 с нижнего торца наружного цилиндра 620 охватывает и герметически уплотняет стационарный внутренний шток 622 для предотвращения утечек гидравлического масла из рабочей камеры рабочего цилиндра. Перевернутая конструкция блока цилиндра требует только по одному уплотнению для каждого цилиндра. Выпускные пневмоклапаны 631 сообщаются по жидкости с рабочей камерой рабочего цилиндра для выпуска накопившегося газа из рабочей камеры.

Наружные цилиндры 620 соединены друг с другом для выполнения возвратно-поступательных движений в унисон. Обойма 634 располагается поперек между цилиндрами 620, соединяя эти цилиндры в нижней их части. Поперечина 636 аналогичным образом проходит между верхними торцами цилиндров 620. Устьевой сальниковый шток 606 подсоединен к обойме 634 в середине между двумя устьевыми блоками цилиндра при помощи фиксатора 630. Устьевой сальниковый шток 606 подсоединяется на уровне или рядом с нижними торцами наружных цилиндров 620. Это предотвращает деформацию кручения, которая в противном случае могла бы вызвать перекос цилиндров.

Специфическая конструкция устьевого гидроузла, описанная выше, предлагает по крайней мере два существенных преимущества. Прежде всего, нефтяной скважинный устьевой сальниковый шток подсоединен между отдельными блоками гидроцилиндров, а не напрямую с элементом, совершающим возвратно-поступательное движение. Это уменьшает или устраняет необходимость точной соосности гидроузла с устьем. Во-вторых, устьевой сальниковый шток подсоединен на уровне или рядом с элементом нижнего торца блока цилиндров, совершающим возвратно-поступательное движение, а не у верхнего торца, что характерно для устройств существующего уровня техники. Это предотвращает перекос установленных рядом гидроцилиндров.

На фиг. 13 изображен еще один вариант предпочтительного гидроблока, обычно обозначаемого цифрой 700. Устьевой гидроблок 700 включает устьевой узел 702 рабочего цилиндра и устьевой перекачивающий насос 704, работающий синхронно с блоком 702 цилиндра.

Устьевой блок 702 рабочего цилиндра включает стационарно смонтированный рабочий цилиндр 706. Рабочий поршень 708 расположен внутри, совершая возвратно-поступательные движения в вертикальной плоскости вслед за двунаправленным потоком жидкости, подаваемой по линии 710 питания. У цилиндра 706 имеется цилиндрическая полость, образующая рабочую камеру 712 рабочего цилиндра. Рабочий поршень 708 проходит вверх из рабочей камеры 712 через втулочный подшипник 714, гидравлическое уплотнение 716 и грязесъемную манжету 718. Разъемный втулочный подшипник 720, аналогичный тому, что был описан со ссылкой на фиг. 12, охватывает рабочий поршень 708 внутри рабочей камеры 712. У рабочего поршня 708 имеется нижняя секция 721 меньшего диаметра, проходящая вниз через втулочный подшипник 730, гидравлическое уплотнение 732 и грязесъемную манжету 734 в нижней секции рабочего цилиндра 706.

Кронштейн 738 отходит от рабочего поршня 708 и находится выше рабочего цилиндра 706. Направляющая штанга или приводной рычаг 740 насоса подвижно закреплен кронштейном 738, находится снаружи и проходит вниз вдоль цилиндра 706. От верхнего края рабочего цилиндра 706 поперечно отходит направляющая 742 с направляющей диафрагмой 744, в которой фиксируется приводной рычаг насоса. Положение приводного рычагам 740 насоса регулируют по вертикали, нажимая или иными способами воздействуя на приводные органы впрыскивающего насоса или плунжер (не показан), впрыскивая дополнительный объем гидравлического масла в рабочую камеру 712 при чрезмерном нисходящем ходе рабочего поршня 708. Направляющая 742 поддерживает необходимую центровку при повороте рабочего поршня 708, обеспечивая центровку приводного рычага 740 относительно плунжера впрыскивающего насоса.

Устьевой сальниковый шток 736 проходит по аксиальному каналу в центре рабочего поршня 718, соединяясь в верхней части рабочего поршня 708 при помощи зажима 737 сальникового штока. Гидравлическое уплотнение 722 уплотняет зазор между аксиальным каналом в рабочем поршне 708 и проходящим внутри устьевым сальниковым штоком 736. Устьевой сальниковый шток 736 соединяется в своем нижнем конце с нефтяной скважиной насосной штангой, приводя в действие плунжер нефтяного скважинного насоса.