Способ и устройство для перекачки материала и ротор для использования в нем - RU2224138C2

Код документа: RU2224138C2

Чертежи

Описание

Настоящее изобретение касается усовершенствованного способа и устройства для перекачки жидкостей или различных суспензий. Способ, устройство и ротор, используемый в нем, особенно предпочтительно применяются для перекачки волокнистых суспензий в целлюлозно-бумажной промышленности при средней консистенции (8-20%) и высокой консистенции (свыше 20%). Согласно предпочтительному варианту осуществления изобретения способ, устройство и ротор, используемый в нем, применяются для перекачки вязких и/или содержащих воздух материалов. Способ согласно изобретению главным образом относится к интенсификации перекачки жидкостей или различных суспензий, но также к способам устранения недостатков, возникающих из-за наличия воздуха и/или газов в материале и поглощения их материалом. В частности, устройство согласно изобретению предпочтительно относится к конструкции, используемой в сочетании с центробежным насосом, для того чтобы увеличить давление на входе насоса.

Из уровня техники известно большое количество центробежных насосов, которые использовались и все еще используются для перекачки волокнистых суспензий в деревоперерабатывающей промышленности. Наибольшую группу представляют центробежные насосы, имеющие обычную базовую конструкцию с некоторыми несущественными изменениями, чтобы они могли перекачивать целлюлозную массу. Примером такого вида изменений может быть, например, установка так называемых "устройств для подачи жидкости под давлением" перед рабочим колесом для упрощения прохождения потока целлюлозной массы к рабочему колесу насоса. Несмотря на многочисленные попытки и небольшие конструктивные изменения насосы описанного типа почти не способны перекачивать суспензии с консистенцией выше 6-8%. Причина этого состоит в увеличении содержания воздуха в суспензии при увеличении ее консистенции, вследствие чего воздушный или газовый пузырь, образующийся в центре рабочего колеса, препятствует прохождению суспензии к рабочему колесу, а также в плохих характеристиках текучести густой суспензии во всасывающем канале насоса или в наличии во всасывающем канале насоса зоны, содержащей суспензию.

Вторая стадия - это выход на рынок в конце 1970-х годов так называемого МС™ насоса, характеризующегося тем, что во входном отверстии насоса выполнен ротор, который наиболее часто проходит через всасывающий канал и несколько погружен в резервуар с суспензией, ловушку для конденсата или т.п., с помощью такого ротора связи между волокнами волокнистой суспензии разрыхляются за счет энергии подачи, создаваемой в суспензии в виде поля поперечных сил, благодаря чему упрощается прохождение суспензии к рабочему колесу насоса. Назначение этих насосов заключалось в обеспечении возможности перекачки суспензии с консистенцией 8-15%. Считалось, что основная проблема - это плохие характеристики текучести суспензии во всасывающем канале насоса при такой консистенции, вследствие чего изобретение, созданное в то время, относилось к способам обеспечения прохождения суспензии во всасывающем канале насоса к рабочему колесу. Различные варианты такого вида насоса описаны, например, в патентах США 4.410.337, 4.435.193 и 4.637.779. Все описанные в патентах устройства характеризуются тем, что в них осуществляется флюидизация перекачиваемой целлюлозной массы и удаление из нее газа, наиболее часто - воздуха, который ухудшает и перекачку, и дальнейшую обработку целлюлозной массы. Флюидизация означает разрывание кусков целлюлозы в волокнистой суспензии на более мелкие части до такой степени, что целлюлозная масса начинала вести себя как текучая среда. Флюидизация осуществляется с помощью лопастей ротора, расположенного внутри относительно длинного всасывающего канала насоса, лопасти которого расположены по существу в радиальной плоскости и в основном аксиально, хотя в некоторых устройствах используются роторные лопасти, которые в основном немного закручены. Во всех представленных устройствах отделение газа осуществляется с помощью центробежной силы в полый центр ротора перед рабочим колесом, откуда газ в дальнейшем удаляется через отверстия в заднем диске рабочего колеса, в большинстве случаев за счет всасывания, обеспечиваемого с помощью вакуумного насоса. Всасывающий или вакуумный насос, наиболее часто называемый жидкостно-кольцевым насосом, расположен либо отдельно от центробежного насоса, в сочетании с собственным приводом, либо в альтернативном варианте на одном валу с центробежным насосом. В качестве примеров последнего случая могут быть упомянуты, например, патенты США 5.078.573, 5.114.310, 5.116.198, 5.151.010 и 5.152.663.

В отношении конструктивных деталей известных из уровня техники насосов МС™ можно установить, что во всех публикациях ротор несколько входит в объем, занимаемый суспензией. Наиболее точно это было описано в патенте США 4.637.779, в котором упоминается, что ротор входит в резервуар примерно на 3 дюйма, т.е. примерно на 75 мм. Этот размер в действительности является максимальным диапазоном, поскольку производственная программа в основном включает насосы, роторы которых не входят настолько глубоко в камеру всасывания. Можно отметить, что максимальный размер примерно 0,5 диаметра всасывающего канала, причем это отношение в действительности уменьшается при увеличении диаметра всасывающего канала. На практике диаметр наиболее маленького насоса МС™ примерно 150 мм, тем самым необходимое соотношение удовлетворяется. По мере дальнейшего увеличения диаметра всасывающего канала фактическая величина погружения ротора в камеру с суспензией практически не увеличивается.

Поскольку, как было замечено из практики, такого погружения ротора в эту камеру было недостаточно, было создано устройство, описанное в патенте США 4,971,519, в котором флюидицирующий ротор был выполнен так, чтобы он входил в камеру до величины, равной по меньшей мере длине диаметра всасывающего отверстия насоса. В варианте выполнения, описанном в этом патенте, конец флюидизирующего ротора был снабжен лопастями, подающими суспензию к всасывающему отверстию насоса, с помощью этих лопастей осуществлялось перемещение относительно большой зоны суспензии около всасывающего отверстия, для того чтобы обеспечить такие условия, чтобы суспензии было бы не легко выгибаться дугой около всасывающего отверстия.

Когда большой практический опыт был получен при использовании насосов МС™, можно отметить, что насосы, работающие так превосходно и позволяющие при наилучших параметрах работать с консистенциями в диапазоне вплоть до примерно 15%, могут быть еще более усовершенствованы. Основное усилие на начальной стадии разработки насосов МС™ было сосредоточено на том, что наибольшее препятствие для перекачки густой суспензии представляет трение между стенками всасывающего канала и суспензией, это трение пытались уменьшить путем флюидизации суспензии во всасывающем канале. Вторая проблема, которая рассматривалась, это выгрузка суспензии из всасывающей камеры или ловушки для конденсата во всасывающий канал, потому что густая суспензия постепенно стремится заполнить отверстия, окруженные острыми краями, т.е. включая всасывающее отверстие. В результате было решено выполнить флюидизирующий ротор так, чтобы он проходил на некоторую длину в камеру, чтобы ротор разрывал волокна, и волокнистые хлопья могли бы прикрепляться к краям отверстий и, таким образом, это препятствовало бы закупорке всасывающего отверстия. Однако были сохранены старые правила, очевидные для конструкторов центробежных насосов, согласно которым поток перекачиваемого материала должен быть как можно более ламинарным, когда он входит в насос, чтобы устранить потери расхода. Ссылки на это все еще имеются, например, в патенте США 4,637,779, где в колонке 2, строки 24-30, утверждается, что известные устройства создают перед и вокруг всасывающего отверстия насоса "тороидальную" турбулентную, т.е. по меньшей мере частично флюидизированную, зону, которая в действительности расположена вблизи краев всасывающего входа насоса. В этом патенте США также указывается, что такое явление ухудшает перекачку, полагаясь на правила по конструированию насосов, и соответственно, кромки роторных лопастей, проходящих в камеру с суспензией или др., насоса МС™ были закручены так, чтобы создавать силовую составляющую, действующую на суспезию в направлении всасывающего входа. В этом патенте использование этого решения основано на том, что создают поток суспензии, проходящий внутрь области повышенного давления, что упрощает удаление газа перед рабочим колесом.

Следующая проблема - это проблема, известная из опыта перекачки с помощью насосов МС™ суспензии средней консистенции, т.е. даже если насос и его ротор были способны с подходящей эффективностью обрабатывать суспензию во всасывающем канале и далее после выхода из него, то при достаточно высоких консистенциях появлялась проблема подачи суспензии из камеры с суспензией или т.п. во всасывающий канал. Причины этой проблемы состоят в том, что суспензия дугообразно изгибается в объеме, заполненном суспензией, т.е. формируется пустое дугообразное пространство перед всасывающим входом насоса, и из-за трения между суспензией и стенками объема это трение тормозит прохождение суспензии "вниз по потоку".

Были сделаны попытки разработать насос, соответствующий описанному в патенте США 4,971,519, который дополнительно обеспечивает лучшее направление, так как было замечено, что несмотря на то, что суспензия больше не изгибалась дугообразно перед насосом, но эффективность насоса была относительно низкая. В качестве решения этой проблемы в патенте США 4,877,368 представлено всасывающее устройство насоса, в котором либо снаружи флюидизирующих роторных лопастей флюидизирующего ротора, либо во всасывающем канале насоса, либо в них обоих выполнена винтовая пластина. Винт, когда он был закреплен на вращающемся роторе, предназначен для интенсивной подачи суспензии к рабочему колесу центробежного насоса, а когда он был прикреплен к стенке всасывающего канала, - то для пассивного направления к рабочему колесу потока суспензии, вращающегося во всасывающем канале. Однако такое решение конструктивно является сложным. В нем имеются и, по существу, аксиально расположенные флюидизирующие роторные лопасти, и в определенных вариантах выполнения, винт, расположенный на лопастях. Другими словами, изготовить ротор как литьевое изделие на практике почти невозможно.

Тем не менее эксперименты с решением согласно упомянутому патенту США 4,877,368 показали, что разработка продвигается в правильном направлении. Но такое решение имеет дополнительные недостатки помимо высокой сложности и стоимости производства. Поскольку шаг винта, выполненного на флюидизирующем роторе, постоянный, то насос оказывается очень чувствительным к изменениям расхода или частоте вращения насоса. Кроме того, в основном из-за чувствительности, было обнаружено, что насос может применяться для обработки суспензии только при относительно низкой консистенции. На практике было отмечено, что верхний предел по консистенции для суспензии примерно 10%, что является слишком низкой консистенцией почти для всех применений насосов МС™. Из-за этих причин, наряду с другими причинами, этот насос никогда активно не продавался.

Было решено, что начальной точкой для создания следующего поколения насосов для суспензий с высокой консистенцией должно быть решение проблем, описанных выше, таким способом, чтобы можно было изготовить рабочее колесо насоса путем литья, и чтобы насос подходил для перекачки различных по величине расходов при различных частотах вращения, и чтобы консистенция суспензии, перекачиваемой с помощью указанного насоса, была по существу выше, чем 10%. В проводимых экспериментах было решено использовать флюидизатор винтового типа, шаг которого изменяется по существу вдоль всей длины винта.

Из уровня техники также известны насосы, в которых шаг винта, расположенного перед рабочим колесом насоса и прикрепленного к нему, является переменным. Большинство устройств такого типа называются "устройством для подачи жидкости под давлением".

В патенте США 4,275,988 описан центробежный насос, перед рабочим колесом которого имеется прикрепленное к нему средство типа шнека. Это средство образовано из вала, выполненного как удлинение ступицы рабочего колеса и винта, прикрепленного к валу. Назначение средства винтового типа заключается в увеличении всасывающей способности насоса либо с насосами с высокой частотой вращения, либо в случаях, когда всасывающая головка насоса низкая. Примерами применений таких насосов являются, например, химическая и нефтехимическая промышленности. Считается, что основная проблема - это высокая чувствительность известных насосов к кавитации, а также большие флуктуации давления во всасывающем и напорном каналах. Начальной точкой в этом устройстве по патенту является то, что согласно принципу геометрического равенства диаметр и шаг устройства подачи винтового типа должны изменяться в одном и том же соотношении. Другими словами, когда диаметр винта удваивается, то шаг также должен удваиваться. Патент представляет ряд различных вариантов выполнения, которые удовлетворяют начальному требованию. Решения, описанные в патенте, характеризуются также тем, что ротор по размерам не соответствует всасывающему каналу, а только диаметр и шаг ротора взаимно регулируются, как описано выше. Результат заключается в том, что при небольшом диаметре ротора расстояние между ротором и стенкой всасывающего канала относительно большое. Это относится к вопросам влияния ротора на подачу материала, особенно при плотных материалах, поскольку ротор только открывает полость в плотном материале, не оказывая на него силового воздействия, вызывающего прохождение материала внутрь всасывающего канала и из него в насос.

В патенте Швейцарии CH 606 804 также описан центробежный насос с элементом подачи винтового типа, выполненным в виде удлинения рабочего колеса. В этом случае винтовые пластины этого элемента также закреплены на валу, выполненном как удлинение ступицы рабочего колеса. Различные варианты выполнения, приведенные в патенте, представляют несколько различных конструкций подающего элемента. Все они характеризуются тем, что они полностью расположены внутри всасывающего канала насоса и оставляют относительно длинную свободную зону между ними и рабочим колесом, в эту зону не проходит ни ротор, ни рабочее колесо. Кроме того, из решений, представленных в патенте, видно, что расстояние между ротором и всасывающим каналом насоса не является существенным для таких устройств, потому что, например, на фиг.5 и 7 патента показан ротор с очень маленьким диаметром. Кроме того, в решениях, представленных в патенте, часть ротора может быть снабжена винтами с шагом, соответствующим двум различным порядкам величины (фиг.6 и 6). В патенте уделено особое внимание способам уменьшения шума, создаваемого этими так называемыми "устройствами для подачи жидкости под давлением", в частности, при частичной загрузке насоса.

Иначе говоря, известные из уровня техники устройства для подачи жидкости под давлением, в которых используется непрерывный винт для подачи материала в центробежный насос, всегда содержат вал, расположенный на оси всасывающего канала насоса, этот вал, естественно, находится вблизи центра всасывающего канала. Такой тип решения не является наилучшим возможным решением для подачи материала, содержащего газ, или материала, легко переходящего в газообразное состояние (испаряющегося) (например, горячая вода), поскольку существующий вал препятствует эффективному отделению газа или пара в центр потока. Таким образом, понятно, что известные насосы никогда не представлялись для перекачки жидкости, содержащей газообразный материал, а только для перекачки жидкости. Это является очевидным, исходя из того факта, что ни в одном известном насосе с такого типа закрытым устройством для подачи жидкости под давлением, имеющего закрытый центр, рабочее колесо не снабжено отверстиями для удаления газа.

Задача настоящего устройства и способа согласно изобретению заключается в том, чтобы решить по меньшей мере часть из проблем, ухудшающих известные насосы. В качестве некоторых отличительных признаков изобретения могут быть перечислены, например, следующие:

- в предпочтительном варианте выполнения флюидизирующий ротор с открытым центром,

- устройство отделения газа и/или пара в сочетании с ротором и/или рабочим колесом,

- флюидизирующие роторные лопасти, шаг которых изменяется по существу равномерно по существу по всей длине ротора, и

- зазор между ротором и всасывающим каналом.

Способ и устройство согласно изобретению могут применяться для перекачки различных жидкостей. В качестве примеров таких сред можно упомянуть по меньшей мере следующие: газосодержащие суспензии (например, волокнистые суспензии в деревоперерабатывающей промышленности), особенно горячие суспензии, полученные фильтраты, крошки, другие легко испаряющиеся жидкости в целлюлозной, сахарной и пищевой промышленности и другие горячие жидкости. Помимо этого, способ и устройство согласно изобретению обеспечивают перекачку всех этих сред при более высокой температуре, чем раньше.

Способ перекачки газосодержащего и/или вязкого материала согласно изобретению осуществляют с помощью устройства, содержащего кожух, всасывающий и напорный каналы в нем, рабочее колесо, содержащее по меньшей мере одну или более нагнетающих лопастей, и ротор, расположенный перед рабочим колесом, причем ротор дополнительно содержит одну или более лопастей, в котором воздействуют на материал для создания потока материала в перекачивающее устройство через всасывающий канал, при этом материал нагнетают в напорный канал, отличающийся тем, что в начальной части всасывающего канала, если смотреть от рабочего колеса - на его дальнем конце, давление суспензии повышают для обеспечения подачи суспензии в устройство.

Устройство согласно изобретению для перекачки газосодержащего и вязкого материала, которое содержит кожух, всасывающий и напорный каналы в нем, рабочее колесо, содержащее по меньшей мере одну или более нагнетающих лопастей, и ротор, расположенный перед рабочим колесом, причем ротор дополнительно содержит одну или более лопастей, отличающееся тем, что лопасти ротора закручены так, что их шаг изменяется вдоль существенной части длины ротора.

Ротор согласно изобретению для использования в устройстве содержит кожух, всасывающий и напорный каналы в нем и рабочее колесо, содержащее по меньшей мере одну или более нагнетающих лопастей для перекачки газосодержащего и/или вязкого материала, ротор содержит одну или более лопастей, отличающийся тем, что лопасти ротора закручены так, что их шаг изменяется вдоль существенной части длины ротора.

Другие отличительные признаки способа и устройства согласно изобретению описаны в прилагаемой формуле изобретения.

Далее способ и устройство согласно изобретению более подробно поясняются со ссылкой на прилагаемые чертежи, на которых:

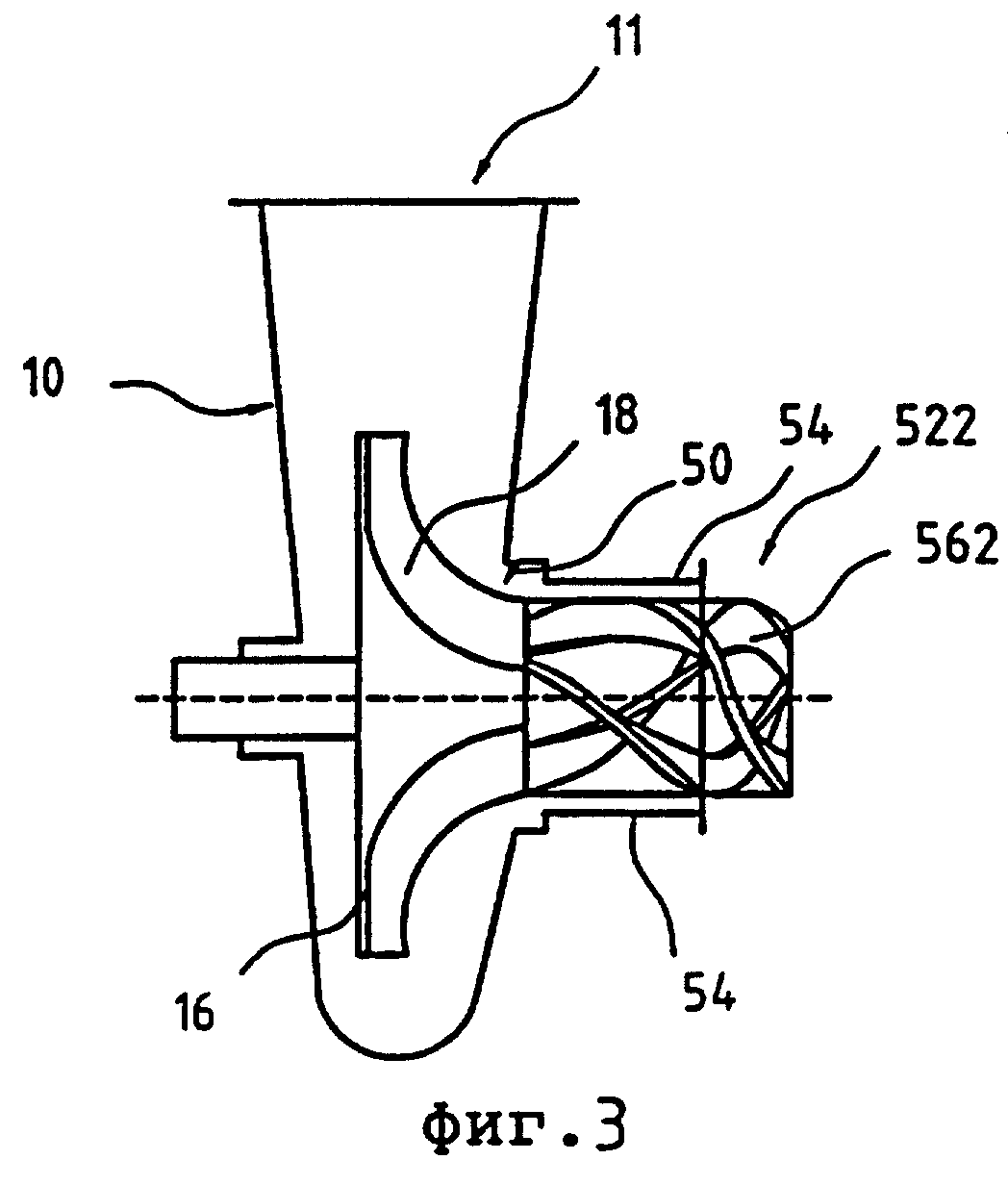

на фиг.1 показан МС-насос в продольном разрезе,

на фиг.2 показан центробежный насос согласно предпочтительному варианту осуществления изобретения в продольном сечении,

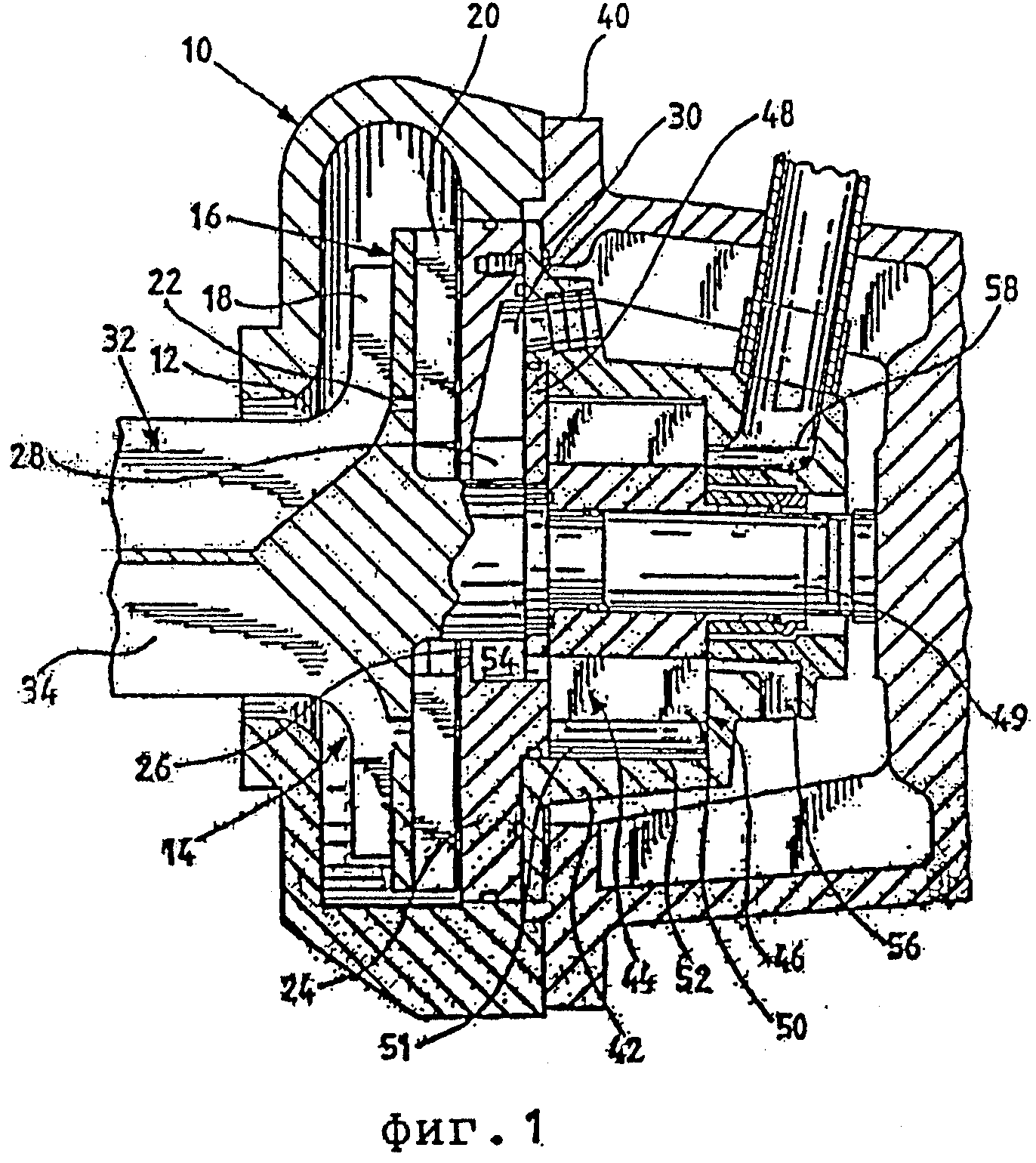

на фиг.3 показан центробежный насос согласно второму предпочтительному варианту осуществления изобретения в продольном сечении,

на фиг.4 показан центробежный насос согласно третьему предпочтительному варианту осуществления изобретения в продольном сечении,

на фиг.5 показан центробежный насос согласно четвертому предпочтительному варианту осуществления изобретения в продольном сечении и

на фиг.6 показан центробежный насос согласно пятому предпочтительному варианту осуществления изобретения в продольном сечении.

На фиг.1 показан известный центробежный насос, который содержит спиральный кожух 10 и корпус 40 насоса. Спиральный кожух 10 содержит всасывающий вход 12 центробежного насоса и по существу тангенциальное выпускное отверстие (не показано). Спиральный кожух 10 окружает наполовину открытое рабочее колесо 14 центробежного насоса, рабочее колесо содержит задний диск 16, нагнетающие лопасти 18, прикрепленные к его поверхности со стороны всасывающего отверстия 12, передней поверхности, и флюидизирующий ротор 32, предпочтительно содержащий лопасти 34, выступающие на некоторое расстояние и от оси насоса, и от стенки всасывающего входа 12, и задние лопасти 20, прикрепленные к задней поверхности заднего диска 16. Задний диск 16 рабочего колеса 14, кроме того, выполнен с отверстиями 22 для удаления газа. Между спиральным кожухом 10 и вакуумным насосом, находящимся внутри корпуса 40 насоса, установлена предпочтительно съемно задняя стенка 24 насоса, эта задняя стенка оставляет между собой и валом или, как показано на фиг.1, цилиндрическим выступом, выходящим из рабочего колеса, канал 26 для удаления газа, вытянутый в этом варианте для образования кольцевой камеры 28 для вывода газа из спирального кожуха центробежного насоса в вакуумный насос. Со ссылкой на описанный выше насос следует заметить, что этот насос является только примером, известным из уровня техники. Единственная связь между ним и насосом согласно настоящему изобретению состоит в том, что в настоящем изобретении представлен новый тип ротора, который может заменить, например, ротор из описанного выше насоса. Следовательно, ротор согласно изобретению может быть скомпонован с центробежным насосом любого типа, либо известного из уровня техники, либо насоса, выполненного в соответствии с новыми решениями.

В варианте, соответствующем фиг.2, например, полуоткрытое рабочее колесо 14, находящееся внутри кожуха 10 центробежного насоса, соответствующего фиг.1, заменено на полуоткрытое рабочее колесо 50 согласно предпочтительному варианту осуществления изобретения, рабочее колесо которого может в другом случае соответствовать известному аналогу за исключением ротора 52. Таким образом, в варианте, показанном на фиг.1, рабочее колесо насоса содержит обычно задний диск 16 рабочего колеса, который не всегда является необходимым в центробежном насосе, нагнетающие лопасти 18, расположенные на его поверхности, и ротор 52 (цифровая позиция ротора вообще - 52, отдельные роторы на различных чертежах обычно обозначены позициями 521-526), проходящий от заднего диска 16 в направлении всасывающего канала 54 насоса. Кроме того, если насос должен обеспечивать отделение газа, то задний диск 16 рабочего колеса 50 может быть снабжен отверстиями для удаления газа и возможно также задними лопастями. Второй способ удаления газа - это выполнение устройств для удаления газа в сочетании с ротором 52. Это выполняется, например, так, чтобы в некоторой зоне ротора с пониженным давлением, в зоне основания лопасти, т.е. в соединении с задней поверхностью лопасти, если смотреть от вращательного направления, или вблизи оси ротора выполняется отверстие для удаления газа, через которое газ может удаляться в зависимости от параметров давления либо с помощью средств, обеспечивающих вакуум, либо без них тем же способом, как из устройства для удаления газа, выполненного в сочетании с рабочим колесом 50. Отверстие для удаления газа может проходить дальше, например, через канал, выполненный в лопасти ротора, и/или канал, выполненный в валу ротора. Ротор 52 предпочтительно проходит на всю длину всасывающего канала 54 насоса. Однако в некоторых вариантах, таких как, например, в варианте, соответствующем фиг.2, ротор 521 выходит наружу из всасывающего канала 54 по меньшей мере на длину, равную половине диаметра всасывающего канала 54, предпочтительно по меньшей мере на длину полного диаметра всасывающего канала 54. В варианте, показанном на фиг.2, лопасти 56 (роторные лопасти вообще обозначены цифровой позицией 56; отдельные решения роторных лопастей обозначены цифровыми позициями 561-566) выполнены из трех винтов, шаг которых изменяется по существу равномерно от концевой части ротора 521 в направлении к рабочему колесу 50. В варианте, показанном на фиг.2, лопасти 561 такой ширины, что они проходят до оси ротора 521, таким образом, не оставляя открытого пространства в центре ротора 521, но распространяя влияние лопастей 561 ротора 521 обязательно до самого центра ротора 521. Винтовой шаг лопастей 561 самый маленький на концевой части лопастей, наиболее дальней от рабочего колеса 50.

На фиг.3 показан насос, соответствующий второму предпочтительному варианту осуществления изобретения, наиболее сходному с решением, показанным на фиг.2. Однако имеется различие, состоящее в том, что ротор 522 образован из трех лопастей 562, по существу более узких, чем лопасти ротора на фиг.2. В варианте, показанном на фиг.3, лопасти 562 оставляют в средине открытый центр, таким же образом, как известные роторные лопасти так называемых МС-насосов. Согласно одному дополнительному варианту выполнения роторные лопасти представляют собой удлинения в соответствующих частях лопастей рабочего колеса и в этом варианте, и в других вариантах. Так же, как и в варианте, показанном на фиг.2, когда ротор, выполненный по такому варианту, работает, то в нем может отделяться газ при подходящих условиях (газосодержащая жидкость или суспензия или легко испаряющаяся/газифицирующаяся жидкость или суспензия), газ может быть удален соответственно с помощью способов, уже описанных в связи с предыдущими чертежами. Таким образом, понятно, что нет необходимости, чтобы роторные лопасти соответствовали только фиг.2 или 3, они также могут касаться друг друга вдоль части их длины и отстоять друг от друга вдоль части их длины, оставляя открытое пространство в центре ротора.

На фиг.4 показан насос, соответствующий третьему предпочтительному варианту осуществления изобретения, также очень сходному с вариантом, показанным на фиг.2. В отличие от фиг.2 в этом варианте ротор 523 не проходит в продольном направлении наружу из всасывающего канала 54, а ротор 523 полностью находится внутри всасывающего канала 54. Соответственно, роторные лопасти 563 могут, исключая контакт друг с другом в центре ротора, также оставлять центр ротора открытым в соответствии с фиг.3. Газоотделение также может быть выполнено, например, способом, описанным ранее.

На фиг.5 показан насос, соответствующий четвертому предпочтительному варианту осуществления изобретения, отличающемуся от всех предыдущих вариантов. В отличие от всех ранее рассмотренных вариантов, в которых ротор 52 был закреплен на валу насоса либо непосредственно, либо через рабочее колесо 50 насоса, ротор 524 выполнен так, чтобы он имел собственный привод (не показан). Вал ротора 524 в варианте, показанном на фиг.5, хотя и не обязательно, является конгруэнтным (соответствующим) с валом рабочего колеса 50. В этом варианте лопасти ротора 524 могут быть узкими или широкими (показано на фиг.5) в зависимости от применения и специального назначения. Ротор 524, хотя и является независимым, может быть снабжен средствами для отделения газа, если необходимо, в подходящих частях, в соответствии с предыдущими вариантами. Ротор 524, который также может быть назван подающим устройством, может быть расположен, например, в донной части ловушки для конденсата или в коленчатом патрубке трубопровода, направленном к насосу, для подачи материала в насос. Несмотря на то, что на фиг.5 показано, что ротор 524 проходит внутри всасывающего канала 54 насоса, вполне возможно, что всасывающий канал заменяется всасывающей трубой, отделенной от насоса, работающей как кожух ротора. Кожух ротора может представлять собой комплектующую часть устройства, продаваемую вместе с ротором, вследствие чего согласно предпочтительному варианту кожух является открытым с верхней стороны, в этом случае можно прикреплять к кожуху, например, ловушку для конденсата с суспензией или т.п.

На фиг.6 показан насос, соответствующий пятому предпочтительному варианту осуществления изобретения, в котором ротор 525 снабжен собственным приводом и, более того, установлен под углом относительно оси рабочего колеса 50. Кроме того, можно заметить, что на фиг.6 ротор 525 окружен кожухом 58. Другими словами, решение, соответствующее фиг.6, применимо, например, в случае, когда кожух 58 ротора вытянут вверх, имея либо один диаметр, либо различный диаметр, и образует вместе, например, с выгружающим шнеком промывочного аппарата устройство выгрузки для суспензии, выгружаемой из промывочного аппарата. Соответственно, кожух 58 может быть выполнен либо в виде одной детали вместе с всасывающим каналом 54 насоса, либо по меньшей мере прикреплен к нему. Очевидно, что описанное устройство может быть применено во многих других случаях, где суспензия нагнетается в насос через определенную область, имеющую ограниченный диаметр. В этих вариантах роторные лопасти также могут быть соприкасающимися друг с другом, частично отстоящими друг от друга или полностью отстоящими друг от друга, благодаря чему они оставляют открытым центр ротора, например, для газоотделения.

Сам кожух ротора, если он есть, может быть симметричной трубой или конусом, или он может быть несимметричным. Например, вполне возможно, что предпочтительно на последнем конце выполнена часть, похожая на улитку центробежного насоса, с помощью которой может быть немного повышено давление на входе устройства.

В выполненных экспериментах было отмечено, что для суспензии, используемой в этих экспериментах, густой и содержащей газ, наилучший результат достигается при использовании ротора, имеющего винтовой шаг лопасти вначале примерно 200 мм и увеличивающийся вблизи рабочего колеса до 3600 мм. Те же самые эксперименты также показали, что шаг винта должен увеличиваться почти до рабочего колеса, хотя непосредственно перед рабочим колесом даже только по чисто технико-производственным причинам возникает необходимость оставить часть роторных лопастей, примерно 10 процентов от длины ротора, выполненными свободно (без винтового закручивания). Ориентировочные тестовые прогоны, менее подробные, показали, что шаг винта следует увеличивать на длине флюидизатора по меньшей мере в пять, предпочтительно в десять раз. Тестовые прогоны также показали, что увеличение винтового шага предпочтительно должно быть равномерно непрерывным, но большее изменение шага, по меньшей мере не менее чем в три стадии, также может рассматриваться функционально приемлемым.

Дальнейшие эксперименты показали, что расстояние роторных лопастей от стенки всасывающего канала существенно влияет на работу устройства. Так, например, в случае волокнистых суспензий деревоперерабатывающей промышленности расстояние лопастей 56 от стенки всасывающего канала должно зависеть от консистенции целлюлозной массы и полного диаметра всасывающего канала в диапазоне 5-50 мм.

Устройство согласно изобретению работает (в качестве примера - перекачка волокнистых суспензий в деревоперерабатывающей промышленности) так, что ротор эффективно режет своей концевой частью часть целлюлозной массы либо в камере с целлюлозной массой, либо в ловушке для конденсата, либо в трубке Вентури и начинает перемещать ее к рабочему колесу наcoca. Иначе говоря, с помощью своей концевой части ротор действует как независимый винтовой насос в отличие от известных так называемых МС-насосов, в которых единственное назначение ротора было флюидизировать суспензию и в которых создание потока суспензии из всей длины ротора к рабочему колесу происходило за счет всасывания, обеспечиваемого насосом. Следовательно, ротор согласно изобретению создает давление, с помощью которого суспензия перемещается в направлении рабочего колеса насоса. В устройстве согласно изобретению при приближении к рабочему колесу влияние ротора, заключающееся в подаче материала и повышении давления, становится менее значительным, так как всасывание, обеспечиваемое рабочим колесом насоса, и скорость движения, создаваемая в суспензии ротором, такие, что суспензия проходит в насос. В то же время в случаях перекачки материала, возникающих на практике, становится необходимо "успокаивать" перемещение суспензии во всасывающем канале так, чтобы газ мог выходить из суспензии в центр рабочего колеса. Даже несмотря на то, что подающий ротор уменьшает необходимость в газоотделении для фактической перекачки, поскольку эффект повышения давления от работы ротора замедляет отделение газа из суспензии, но отделение газа из суспензии является в большинстве случаев необходимым по технологическим причинам. Поэтому перед полуоткрытым рабочим колесом насоса образуется продольная зона в роторе, в этой зоне шаг роторных лопастей устанавливается очень большим. Эта зона действует как эффективное устройство газоотделения, благодаря чему газ, выделившийся в центр рабочего колеса, легко удаляется через отверстия рабочего колеса для вывода газа в заднюю область рабочего колеса и далее предпочтительно с помощью жидкостно-кольцевого насоса, расположенного либо на одном валу с рабочим колесом, либо отдельно от насоса, с собственным приводом.

Помимо волокнистых масс в деревоперерабатывающей промышленности способ и устройство согласно изобретению также применяются для перекачки многих других сред. Одно из предпочтительных применений - это перекачка горячих жидкостей, имеющих температуру, близкую к точке кипения. В этих случаях ротор, когда повышается давление жидкости во всасывающем канале и обеспечиваются условия, чтобы давление оставалось достаточно высоким во всасывающем канале, предотвращает кипение жидкости в насосе. В этом случае ротор согласно изобретению упрощает перекачку жидкостей при температуре близкой к точке кипения.

Как видно из вышесказанного, способ и устройство согласно изобретению устраняют многие проблемы, существующие в известных устройствах и способах. Более того, устройство согласно изобретению позволяет упростить в некоторых применениях использование более простых технических решений перекачки по сравнению с используемыми ранее. Однако из изложенного выше необходимо отметить, что вышеизложенное представляет только несколько предпочтительных вариантов изобретения без попытки ограничить изобретение только этими вариантами. То есть, даже несмотря на то, что все описанные примеры представляют ротор с тремя лопастями, число лопастей может изменяться в зависимости от ситуации так, что минимальное число лопастей может быть равно одной. Далее следует отметить, что слово "газосодержащий" означает материал, легко переходящий в газообразную форму или испаряющийся, например горячая вода в волокнистых суспензиях в деревоперерабатывающей промышленности или некоторые нефтяные продукты.

Реферат

Изобретение относится к способу и устройству для перекачки материала и ротору, используемому в устройстве, предпочтительно для перекачки густых, газосодержащих, причем в большинстве случаев газом является воздух, волокнистых суспензий в деревоперерабатывающей промышленности. Способ, устройство и ротор (522) согласно изобретению характеризуются тем, что суспензия подается с помощью центробежного насоса с использованием ротора (522), лопасти (562) которого закручены так, что их шаг изменяется вдоль существенной части длины ротора (522). Изобретение направлено на расширение области применения и упрощение перекачивания газосодержащих сред с волокнистыми включениями. 8 с. и 10 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ нагнетания волокнистой суспензии высокой консистенции и устройство для его осуществления

Комментарии