Крафт-волокно древесины хвойных пород с улучшенной белизной и яркостью и способы его производства и применения - RU2608686C2

Код документа: RU2608686C2

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к крафт-волокну древесины хвойных пород, более конкретно, к крафт-волокну древесины южной сосны с улучшенной белизной и яркостью. Более конкретно, данное изобретение относится к волокну древесины хвойных пород, например, к волокну древесины южной сосны, которое обладает уникальным набором характеристик, улучшающих его эксплуатационные свойства по сравнению со стандартным целлюлозным волокном, получаемым из крафт-целлюлозы, и обеспечивающих его применение в тех областях применения, которые прежде ограничивались дорогостоящими волокнами (например, хлопком или сульфитной целлюлозой с высоким содержанием альфа-целлюлозы).

Данное изобретение также относится к способам производства описанного улучшенного волокна.

Наконец, данное изобретение относится к продуктам, производимым с применением улучшенного волокна древесины хвойных пород, которое здесь описано.

Уровень техники

Целлюлозное волокно и производные целлюлозы широко применяются в бумаге, впитывающих продуктах, продуктах питания или областях применения, связанных с продуктами питания, фармацевтических препаратах и в промышленных областях применения. Главными источниками целлюлозного волокна являются древесная целлюлоза и хлопок. Источник целлюлозы и условия обработки целлюлозы обычно определяют характеристики целлюлозного волокна и, следовательно, применимость волокна для конкретных конечных применений. Существует потребность в целлюлозном волокне, которое было бы относительно недорогим при обработке и при этом высоко универсальным, чтобы его можно было применять в различных областях применения.

Крафт-волокно, производимое с помощью химического способа сульфатной варки целлюлозы, предоставляет недорогой источник целлюлозного волокна, который обычно обеспечивает конечные продукты с хорошей яркостью и прочностными характеристиками. Фактически такое волокно широко применяется в областях, связанных с применением бумаги. Однако стандартное крафт-волокно имеет ограниченную применимость в областях применения, связанных с последующей переработкой, такой как получение производных целлюлозы, из-за химической структуры целлюлозы, полученной в результате стандартной сульфатной варки целлюлозы и отбеливания. Как правило, стандартное крафт-волокно содержит слишком много остаточной гемицеллюлозы и других природных материалов, которые могут мешать последующей физической и/или химической модификации волокна. Кроме того, стандартное крафт-волокно обладает ограниченной химической функциональностью с невысокой сжимаемостью и обычно является жестким.

В стандартном способе сульфатной варки для осуществления делигнификации химический реагент, упоминаемый как "белый щелок", объединяют с древесной стружкой в варочном котле. Делигнификация относится к процессу, с помощью которого удаляют лигнин, связанный с целлюлозным волокном, благодаря его высокой растворимости в горячем щелочном растворе. Такой способ часто упоминается как "варка". Обычно белый щелок представляет собой щелочной водный раствор гидроксида натрия (NaOH) и сульфида натрия (Na2S).

В зависимости от применяемой разновидности древесины и желаемого конечного продукта белый щелок добавляют к древесной стружке в необходимом количестве, чтобы обеспечить желаемый общий расход щелочи в расчете на сухую массу древесины.

Обычно температуру смеси древесины/щелока в варочном котле поддерживают в диапазоне приблизительно от 145°C до 170°C в течение всего периода реакции приблизительно 1-3 часа. Когда варка завершается, полученную древесную крафт-целлюлозу отделяют от отработанного щелока (черного щелока), который включает используемые химические вещества и растворенный лигнин. Традиционно при сульфатной варке черный щелок сжигают в процессе регенерации, чтобы восстановить химические элементы натрий и серу для повторного использования.

На этой стадии крафт-целлюлоза имеет характерную бурую окраску, обусловленную остатками лигнина, которые остаются на целлюлозном волокне. После варки и промывки волокно часто отбеливают для дополнительного удаления лигнина, осветления волокон и придания волокну яркости. Поскольку отбеливание химическими веществами намного более дорогой способ, чем варка с химическими веществами, обычно лигнин удаляют во время процесса варки насколько это возможно. Однако понятно, что упомянутые способы должны быть сбалансированы, поскольку удаление слишком большого количества лигнина может увеличивать деградацию целлюлозы. Типичное число Каппа (показатель, применяемый для определения количества остаточного лигнина в целлюлозной массе) хвойной древесины после варки и перед началом отбеливания находится в диапазоне от 28 до 32.

После варки и промывки волокно обычно отбеливают с использованием многостадийной последовательности операций, которая традиционно включает сильнокислотные и сильнощелочные стадии отбеливания, в том числе, по меньшей мере одну щелочную стадию в конце или под конец процесса отбеливания. Отбеливание древесной целлюлозы обычно осуществляют с целью селективного повышения белизны или яркости целлюлозной массы, обычно путем удаления лигнина и других примесей, без негативного воздействия на физические свойства. Отбеливание целлюлоз, таких как крафт-целлюлозы, обычно требует нескольких разных стадий отбеливания, чтобы обеспечить желаемую яркость с хорошей селективностью. Обычно при последовательном отбеливании используют стадии, осуществляемые в чередующихся диапазонах pH. Такое чередование способствует удалению примесей, образующихся при последовательном отбеливании, например, путем повышения растворимости продуктов деструкции лигнина. Поэтому, как правило, предполагается, что использование при последовательном отбеливании набора кислотных стадий, такого как три кислотных стадии подряд, не может обеспечить такую же яркость, как набор чередующихся кислотных/щелочных стадий, такой как последовательность: кислотная-щелочная-кислотная стадии. Например, при типичной последовательности DEDED образуется продукт с большей яркостью, чем при последовательности DEDAD (где A относится к кислотной обработке).

Традиционно источники целлюлозы, которые используют для производства впитывающих продуктов или санитарно-гигиенической бумаги, не пригодны также для последующей переработки с получением производных целлюлозы, таких как простые эфиры целлюлозы и сложные эфиры целлюлозы. Получение производных целлюлозы низкой вязкости из исходных целлюлозных материалов высокой вязкости, таких как стандартное крафт-волокно, требует дополнительных стадий производства, которые могут потребовать существенных затрат, в то же время вызывая появление нежелательных побочных продуктов и уменьшение общего качества производного целлюлозы. При получении производных целлюлозы, таких как простые эфиры и сложные эфиры целлюлозы, обычно используют хлопковый линтер и сульфитные целлюлозные массы с высоким содержанием альфа-целлюлозы, которые обычно имеют высокую степень полимеризации. Однако получение хлопковых линтеров и волокна сульфитной целлюлозы с высокой степенью полимеризации (DP) и/или вязкости является затратным по причине 1) стоимости исходного материала в случае хлопка; 2) высоких затрат энергии, затрат на химические реагенты и охрану окружающей среды при дефибрировании и отбеливании в случае сульфитных целлюлозных масс; и 3) необходимых затратных способов очистки, которые используются в обоих случаях. Помимо высоких затрат, существует истощающийся запас сульфитных целлюлозных масс, предлагаемых на рынке. Следовательно, такие волокна являются очень дорогими и имеют ограниченную применимость в областях применения целлюлозной массы и бумаги, например, там, где могут требоваться волокнистые массы с более высокой степенью чистоты или более высокой вязкостью. Для производителей производных целлюлозы такие волокнистые массы составляют существенную часть их общих производственных затрат. Поэтому существует потребность в светлых, ярких волокнах низкой стоимости с высокой степенью чистоты, таких как крафт-волокно, которые можно использовать для получения производных целлюлозы.

Также существует потребность в недорогих целлюлозных материалах, которые можно использовать для производства микрокристаллической целлюлозы. Микрокристаллическая целлюлоза широко используется в продуктах питания, фармацевтических, косметических и промышленных областях применения и представляет собой очищенную кристаллическую форму частично деполимеризованной целлюлозы. Применение крафт-волокна для получения микрокристаллической целлюлозы без добавления длительных технологических стадий заключительного отбеливания прежде было ограничено. Производство микрокристаллической целлюлозы обычно требует высокоочищенного исходного целлюлозного материала, который подвергается кислотному гидролизу для удаления аморфных сегментов из целлюлозной цепи. См. патент США № 2978446 (авторы: Battista и др.) и патент США № 5346589 (авторы: Braunstein и др.). Низкая степень полимеризации цепей, полученная в результате удаления аморфных сегментов целлюлозы и именуемая "выровненной DP", часто является исходной точкой для производства микрокристаллической целлюлозы и ее численное значение, в первую очередь, зависит от источника и технологической обработки целлюлозных волокон. Растворение некристаллических сегментов стандартного крафт-волокна обычно ухудшает волокно до такой степени, что делает его неподходящим для большинства областей применения ввиду существования по меньшей мере одной из следующих причин: 1) остающиеся примеси; 2) недостаток достаточно длинных кристаллических сегментов; или 3) растворение приводит к целлюлозному волокну со слишком высокой степенью полимеризации, обычно в диапазоне от 200 до 400, чтобы волокно можно было использовать для производства микрокристаллической целлюлозы. Крафт-волокно с повышенным содержанием альфа-целлюлозы, например, может быть востребовано, поскольку крафт-волокно может обеспечивать большую универсальность при производстве микрокристаллической целлюлозы и в областях применения микрокристаллической целлюлозы.

В настоящем изобретении волокно, обладающее одним или несколькими описанными свойствами, может быть легко получено в результате модификации способа сульфатной варки целлюлозы с добавлением отбеливания. Волокно согласно настоящему изобретению преодолевает многие ограничения, связанные с известным крафт-волокном, обсуждаемым в настоящем документе.

Способы согласно настоящему изобретению приводят к продуктам с характеристиками, которые являются очень неожиданными и противоречат характеристикам, прогнозируемым исходя из сведений известного уровня техники. Поэтому способы согласно изобретению могут обеспечить продукты, которые превосходят продукты известного уровня техники и могут быть получены с более оптимальными затратами.

ОПИСАНИЕ

I. Способы

В настоящем изобретении предлагаются новые способы производства целлюлозного волокна. Способ включает обработку целлюлозы на стадии сульфатной варки, на стадии кислородной делигнификации и последовательного отбеливания. В одном из вариантов осуществления изобретения условия, в которых осуществляют обработку целлюлозы, приводят к волокну древесины хвойных пород, обладающему высокой белизной и высокой яркостью при сохранении высокого содержания альфа-целлюлозы.

Целлюлозное волокно, используемое в описанных здесь способах, можно получать из волокна древесины хвойных пород. Волокно древесины хвойных пород можно получать из любого известного источника, включая, но не ограничиваясь перечисленным, сосну, ель и пихту. В некоторых вариантах осуществления изобретения целлюлозное волокно получают из древесины южной сосны.

Обозначения "целлюлозное волокно" или "крафт-волокно" в настоящем описании являются взаимозаменяемыми за исключением случая, когда из контекста следует иное или когда специалист в данной области техники мог бы понять такие обозначения как разные.

В одном из способов согласно изобретению целлюлозу, предпочтительно древесину южной сосны, подвергают варке в двухсосудном гидравлическом варочном котле по технологии варки Lo-Solids™ до получения числа Каппа в диапазоне приблизительно от 17 до приблизительно 21. Полученную целлюлозную массу подвергают кислородной делигнификации до достижения числа Каппа, равного приблизительно 8 или ниже. Наконец, целлюлозную массу отбеливают с использованием последовательного многостадийного отбеливания, пока не будет обеспечена яркость по стандарту ISO, равная по меньшей мере приблизительно 92.

В одном из вариантов осуществления изобретения способ включает варку целлюлозного волокна в варочном котле непрерывного действия с прямоточной схемой размещения нисходящего потока. Содержание эффективной щелочи в загрузке белого щелока составляет по меньшей мере приблизительно 16%, например, по меньшей мере приблизительно 16,4%, например, по меньшей мере приблизительно 16,7%, например, по меньшей мере приблизительно 17%, например, по меньшей мере приблизительно 18%. В одном из вариантов осуществления изобретения загрузку белого щелока делят на часть белого щелока, добавляемую к целлюлозе в пропиточном устройстве, и остаток белого щелока, добавляемого к целлюлозной массе в варочном котле. Согласно одному из вариантов осуществления изобретения белый щелок делят и применяют в соотношении 50:50. В еще одном варианте осуществления изобретения белый щелок применяют в диапазоне от 90:10 до 30:70, например, в диапазоне от 50:50 до 70:30, например 60:40. Согласно одному из вариантов осуществления изобретения белый щелок добавляют в варочный котел в порядке осуществления стадий. Согласно одному из вариантов осуществления изобретения варку осуществляют при температуре приблизительно от 320°F (160°C) до приблизительно 335°F (168,33°C), например, приблизительно от 325°F (162,78°C) до приблизительно 330°F (165,56°C), например, приблизительно от 325°F(162,78°C) до приблизительно 328°F(164,44°C), и целлюлозу подвергают обработке до тех пор, пока не будет обеспечено заданное число Каппа приблизительно от 17 до приблизительно 21. Более высокое, чем обычно, содержание эффективной щелочи ("EA") и более высокая температура обеспечивают более низкое, чем обычно, число Каппа.

Согласно одному из вариантов осуществления изобретения варочный котел эксплуатируется с увеличением потока, подаваемого под давлением, которое существенно увеличивает соотношение жидкость/древесина по мере того, как целлюлоза поступает в варочный котел. Такой режим добавления белого щелока способствует поддержанию варочного котла в состоянии гидравлического равновесия и способствует достижению в варочном котле постоянного режима с нисходящим потоком.

В одном из вариантов осуществления изобретения способ включает кислородную делигнификацию целлюлозного волокна после варки до числа Каппа в диапазоне приблизительно от 17 до приблизительно 21 для дополнительного уменьшения содержания лигнина и дополнительного уменьшения числа Каппа перед началом отбеливания. Кислородную делигнификацию можно осуществлять любым способом, известным специалистам в данной области техники. Например, кислородная делигнификация может представлять собой общепринятую двухступенчатую кислородную делигнификацию. Предпочтительно делигнификацию осуществляют до заданного числа Каппа, равного приблизительно 8 или ниже, более конкретно, приблизительно от 6 до приблизительно 8.

В одном из вариантов осуществления изобретения во время кислородной делигнификации содержание применяемого кислорода приблизительно меньше 2%, например, приблизительно меньше 1,9%, например, приблизительно меньше 1,7%. Согласно одному из вариантов осуществления изобретения во время кислородной делигнификации к целлюлозе добавляют свежую щелочь. Свежую щелочь можно добавлять в количестве приблизительно от 2,5% до приблизительно 3,8%, например, приблизительно от 3% до приблизительно 3,2%. Согласно одному из вариантов осуществления изобретения отношение кислорода к щелочи уменьшается по сравнению со стандартным сульфатным производством, однако абсолютное количество кислорода остается таким же. Делигнификацию осуществляли при температуре приблизительно от 200°F (93,3°C) до приблизительно 220°F (104,4°C), например, приблизительно от 205°F (96,1°C) до приблизительно 215°F (101,7°C), например, приблизительно от 209°F (98,3°C) до приблизительно 211°F(99,4°C).

После достижения числа Каппа, равного приблизительно 8 или менее, волокно подвергают последовательному многостадийному отбеливанию. Стадии последовательного многостадийного отбеливания могут включать любой общепринятый или открытый позже набор стадий и могут осуществляться в общепринятых условиях.

В некоторых вариантах осуществления изобретения перед началом отбеливания pH целлюлозы доводят до pH в диапазоне приблизительно от 2 до приблизительно 6, например, приблизительно от 2 до приблизительно 5 или приблизительно от 2 до приблизительно 4, или приблизительно от 2 до приблизительно 3.

Величину pH можно регулировать с помощью любой подходящей кислоты, как может быть понятно специалисту в данной области техники, например, серной кислоты или хлористоводородной кислоты, или фильтрата, полученного на кислотной стадии отбеливания способа отбеливания, такой как стадия (D) отбеливания диоксидом хлора при многостадийном способе отбеливания. Например, целлюлозное волокно можно подкислять путем добавления поступающей извне кислоты. Примеры поступающих извне кислот известны в данной области техники и включают, но не ограничиваются перечисленным, серную кислоту, хлористоводородную кислоту и карбоновую кислоту. В некоторых вариантах осуществления изобретения целлюлозное волокно подкисляют кислым фильтратом, таким как фильтрат, сбрасываемый на стадии отбеливания. По меньшей мере в одном из вариантов осуществления изобретения целлюлозное волокно подкисляют кислым фильтратом со стадии D многостадийного способа отбеливания.

В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность DEDED. В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность D(EoP)D(EP)D. В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность D0E1D1E2D2. В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность D0(EoP)D1E2D2. В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность D0(EO)D1E2D2.

Согласно одному из вариантов осуществления изобретения целлюлозу подвергают отбеливанию с последовательностью отбеливания D(EoP)D(EP)D. Согласно одному из вариантов осуществления изобретения первую стадию D (D0) последовательности отбеливания осуществляют при температуре по меньшей мере приблизительно 135°F (57,2°C), например, по меньшей мере приблизительно 140°F (60°C), например, по меньшей мере приблизительно 150°F (65,6°C), например, по меньшей мере приблизительно 160°F (71,1°C) и при pH приблизительно меньше 3, например, приблизительно 2,5. Диоксид хлора применяют в количестве, превышающем приблизительно 1%, например, превышающем приблизительно 1,2%, например, в количестве приблизительно 1,5%. Кислоту добавляют к целлюлозе в количестве, достаточном для поддержания pH, например, в количестве по меньшей мере приблизительно 20 фунтов/т, например, по меньшей мере приблизительно 23 фунтов/т, например, в количестве по меньшей мере приблизительно 25 фунтов/т.

Согласно одному из вариантов осуществления изобретения первую стадию Е (E1) осуществляют при температуре по меньшей мере приблизительно 170°F (76,7°C), например, по меньшей мере приблизительно 172°F (77,8°C) и при pH, превышающем приблизительно 11, например, превышающем 11,2, например, приблизительно при 11,4. Щелочь применяют в количестве, превышающем приблизительно 0,8%, например, превышающем приблизительно 1,0%, например, в количестве приблизительно 1,25%. Кислород добавляют к целлюлозе в количестве по меньшей мере приблизительно 9,5 фунтов/т, например, по меньшей мере приблизительно 10 фунтов/т, например, по меньшей мере приблизительно 10,5 фунтов/т. Пероксид водорода добавляют к целлюлозе в количестве по меньшей мере приблизительно 7 фунтов/т, например, по меньшей мере приблизительно 7,3 фунтов/т, например, по меньшей мере приблизительно 7,5 фунтов/т, например, по меньшей мере приблизительно 8 фунтов/т, например, по меньшей мере приблизительно 9 фунтов/т. Специалист в данной области техники может понять, что можно применять любое известное пероксидное соединение для замены некоторого количества или всего пероксида водорода.

В некоторых вариантах осуществления изобретения после первой стадии D число Каппа может быть более высоким, чем обычно. Согласно одному из вариантов осуществления изобретения число Каппа после стадии D(EoP) составляет приблизительно 2,2 или менее.

Согласно одному из вариантов осуществления изобретения вторую стадию D (D1) последовательности отбеливания осуществляют при температуре по меньшей мере приблизительно 170°F (76,7°C), например, по меньшей мере приблизительно 175°F (79,4°C), например, по меньшей мере приблизительно 180°F (82,2°C) и при pH приблизительно меньше 4, например, приблизительно 3,7. Диоксид хлора применяют в количестве приблизительно меньше 1%, например, приблизительно меньше 0,8%, например, в количестве приблизительно 0,7%. Щелочь добавляют к целлюлозе в количестве, эффективном для доведения рН до желаемого значения pH, например, в количестве приблизительно меньше 0,3 фунта/т, например, приблизительно меньше 0,2 фунта/т, например, в количестве приблизительно 0,15 фунта/т.

Согласно одному из вариантов осуществления изобретения вторую стадию Е (E2) осуществляют при температуре по меньшей мере приблизительно 170°F (76,7°C), например, по меньшей мере приблизительно 172°F (77,8°C) и при pH, превышающем приблизительно 10,5, например, превышающем приблизительно 11, например, превышающем приблизительно 11,5. Щелочь применяют в количестве приблизительно меньше 0,6%, например, приблизительно меньше 0,5%, например, в количестве приблизительно 0,4%. Пероксид водорода добавляют к целлюлозе в количестве приблизительно меньше 0,3%, например, приблизительно меньше 0,2%, например, в количестве приблизительно 0,1%. Специалист в данной области техники может понять, что можно применять любое известное пероксидное соединение для замены некоторого количества или всего пероксида водорода.

Согласно одному из вариантов осуществления изобретения третью стадию D (D2) последовательности отбеливания осуществляют при температуре по меньшей мере приблизительно 170°F (76,7°C), например, по меньшей мере приблизительно 175°F (79,4°C), например, по меньшей мере приблизительно 180°F (82,2°C) и при pH приблизительно меньше 5,5, например, приблизительно меньше 5,0. Диоксид хлора применяют в количестве приблизительно меньше 0,5%, например, приблизительно меньше 0,3%, например, в количестве приблизительно 0,15%.

В некоторых вариантах осуществления изобретения способ отбеливания осуществляют в условиях, позволяющих достичь конечного значения яркости по стандарту ISO по меньшей мере приблизительно 91%, например, по меньшей мере приблизительно 92%, например, по меньшей мере приблизительно 93%.

Согласно одному из вариантов осуществления изобретения кажущаяся плотность крафт-волокна согласно изобретению составляет по меньшей мере приблизительно 0,59 г/см3, например, по меньшей мере приблизительно 0,60 г/см3, например, по меньшей мере приблизительно 0,65 г/см3. Кажущаяся плотность относится к плотности целлюлозного волокна после его уплотнения на сушильном устройстве. Толщина волокнистого крафт-картона приблизительно меньше 1,2 мм, например, приблизительно меньше 1,19 мм, например, приблизительно меньше 1,18 мм. Согласно одному из вариантов осуществления изобретения толщину можно получать путем повышения нагрузки на уплотнительный валик (каландр) до 300 фунт/линейный дюйм.

В некоторых вариантах осуществления изобретения каждая стадия пятистадийного способа отбеливания включает по меньшей мере смеситель, реактор и промывной аппарат (как известно специалистам в данной области техники).

В некоторых вариантах осуществления изобретение обеспечивает способ производства распушенной целлюлозы, включающий получение крафт-волокна согласно изобретению и затем производство распушенной целлюлозы. Например, способ включает отбеливание крафт-волокна с использованием многостадийного способа отбеливания и затем образование распушенной целлюлозы. По меньшей мере в одном из вариантов осуществления изобретения волокно не становится более тонким после многостадийного способа отбеливания.

В некоторых вариантах осуществления изобретения крафт-волокно объединяют по меньшей мере с одним сверхвпитывающим полимером (SAP). В некоторых вариантах осуществления изобретения SAP может представлять собой поглотитель (восстановитель) запаха. Примеры SAP, которые можно использовать согласно изобретению, включают, но не ограничиваются перечисленным, продукт Hysorb™, поступающий в продажу от компании BASF, продукт Aqua Keep®, поступающий в продажу от компании Sumitomo, и продукт FAVOR®, поступающий в продажу от компании Evonik.

II. Крафт-волокна

В настоящем описании используется обозначение "стандартное", "общепринятое" или "традиционное" крафт-волокно, беленое крафт-волокно, крафт-целлюлозная масса или беленая крафт-целлюлозная масса. Такое волокно или целлюлозную массу часто описывают в качестве ориентира при определении улучшенных свойств согласно настоящему изобретению. В данном контексте такие термины являются взаимозаменяемыми и относятся к волокну или целлюлозной массе, которые аналогичны по составу и способу обработки, используемым в подобном стандартному способе. В данном контексте стандартный сульфатный способ варки включает как стадию варки, так и стадию отбеливания в условиях, принятых в данной области техники. Стандартный сульфатный способ переработки не включает стадию предварительного гидролиза перед началом варки.

Физические характеристики (например, степень чистоты, яркость, длина и вязкость волокна) целлюлозного крафт-волокна, упоминаемые в описании, измеряют в соответствии с протоколами, приведенными в разделе Примеры.

Крафт-волокно согласно изобретению имеет яркость по меньшей мере приблизительно 91%, приблизительно 92% или приблизительно 93% по стандарту ISO. В некоторых вариантах осуществления изобретения яркость составляет приблизительно 92%. В некоторых вариантах осуществления изобретения диапазоны яркости составляют приблизительно от 91% до приблизительно 93% или приблизительно от 92% до приблизительно 93%.

Крафт-волокно согласно изобретению имеет белизну по CIE по меньшей мере приблизительно 84, например, по меньшей мере приблизительно 85, например, по меньшей мере приблизительно 86, например, по меньшей мере приблизительно 87. Белизну по CIE измеряют согласно способу TAPPI T560.

В некоторых вариантах осуществления изобретения целлюлоза согласно настоящему изобретению имеет значение R18 в диапазоне приблизительно от 87,5% до приблизительно 88,4%, например, R18 имеет значение по меньшей мере приблизительно 88,0%, например, приблизительно 88,1%.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению имеет значение R10 в диапазоне приблизительно от 86% до приблизительно 87,5%, например, приблизительно от 86,0% до приблизительно 87,0%, например, приблизительно от 86,2% до приблизительно 86,8%. Суть показателей R18 и R10 описана в стандарте TAPPI T235. R10 представляет собой остаточное количество нерастворимого материала, которое остается после экстракции целлюлозы 10%-ным по массе раствором щелочи, и R18 представляет собой остаточное количество нерастворимого материала, остающегося после экстракции целлюлозной массы 18%-ным раствором щелочи. Обычно в 10%-ном растворе щелочи гемицеллюлоза и химически деградировавшая короткоцепочечная целлюлоза растворяются и извлекаются в раствор. В отличие от этого, в 18%-ном растворе щелочи обычно растворяется и извлекается только гемицеллюлоза. Таким образом, разность между значением R10 и значением R18 (R=R18-R10) представляет собой количество химически деградировавшей короткоцепочечной целлюлозы, которое присутствует в образце целлюлозы.

В некоторых вариантах осуществления изобретения показатель растворимости в щелочи S10 модифицированного целлюлозного волокна находится в диапазоне приблизительно от 12,5% до приблизительно 14,5% или приблизительно от 13% до приблизительно 14%. В некоторых вариантах осуществления изобретения показатель растворимости в щелочи S18 модифицированного целлюлозного волокна находится в диапазоне приблизительно от 11,5% до приблизительно 14% или приблизительно от 12% до приблизительно 13%.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению лучше поддается уплотнению и/или крепированию, чем стандартное крафт-волокно. В некоторых вариантах осуществления изобретения крафт-волокно можно использовать для получения структур, которые являются более тонкими и/или имеют более высокую плотность, чем структуры, получаемые с эквивалентными количествами стандартного крафт-волокна.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению можно формовать в листы из целлюлозной массы, прессовать и сдавливать. Такие листы из целлюлозной массы имеют плотность приблизительно 0,59 г/см3 или более, например, приблизительно 0,59-0,60 г/см3, и толщину приблизительно меньше 1,2 мм, например, приблизительно меньше 1,9 мм, например, приблизительно меньше 1,18 мм.

Настоящее изобретение обеспечивает крафт-волокно с низкой и сверхнизкой вязкостью. Если не указано иное, в настоящем контексте "вязкость" относится к вязкости, измеренной согласно стандарту TAPPI T230-om99 на капиллярном вискозиметре с использованием 0,5% раствора CED, как указано в протоколах.

Если не указано иное, в настоящем контексте "DP" относится к средней степени полимеризации по массе (DPw), рассчитанной из вязкости, измеренной согласно стандарту TAPPI T230-om99 на капиллярном вискозиметре с использованием 0,5% раствора CED. См., например, J.F. Cellucon Conference in "The Chemistry and Processing of Wood and Plant Fibrous Materials", p. 155, test protocol 8, 1994 (Woodhead Publishing Ltd., Abington Hall, Abington Cambridge CBI 6AH England, J.F. Kennedy et al. eds.) "Низкая DP" означает DP в диапазоне приблизительно от 1160 до приблизительно 1860 или вязкость в диапазоне приблизительно от 7 до приблизительно 13 мПа⋅с. "Сверхнизкая DP" волокон означает DP в диапазоне приблизительно от 350 до приблизительно 1160 или вязкость в диапазоне приблизительно от 3 до приблизительно 7 мПа⋅с.

В некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно имеет вязкость в диапазоне приблизительно от 7,0 мПа⋅с до приблизительно 10 мПа⋅с. В некоторых вариантах осуществления изобретения вязкость находится в диапазоне приблизительно от 7,5 мПа⋅с до приблизительно 10 мПа⋅с. В некоторых вариантах осуществления изобретения вязкость находится в диапазоне приблизительно от 7,0 мПа⋅с до приблизительно 8,0 мПа⋅с. В некоторых вариантах осуществления изобретения вязкость находится в диапазоне приблизительно от 7,0 мПа⋅с до приблизительно 7,5 мПа⋅с. В некоторых вариантах осуществления изобретения вязкость составляет менее 10 мПа⋅с, менее 8 мПа⋅с, менее 7,5 мПа⋅с, менее 7 мПа⋅с или менее 6,5 мПа⋅с.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению сохраняет свою длину во время процесса отбеливания.

Термины "длина волокна" и "средняя длина волокна" используются взаимозаменяемо, если используются для описания свойства волокна, и означают средневзвешенную длину волокна. Таким образом, следует понимать, например, что волокно со средней длиной волокна 2 мм означает волокно со средневзвешенной длиной волокна 2 мм.

В некоторых вариантах осуществления изобретения, когда крафт-волокно представляет собой волокно древесины хвойных пород, целлюлозное волокно имеет среднюю длину волокна, измеренную согласно протоколу испытания 12, описанного ниже в разделе, которая составляет приблизительно 2 мм или более. В некоторых вариантах осуществления изобретения средняя длина волокна составляет не более приблизительно 3,7 мм. В некоторых вариантах осуществления изобретения средняя длина волокна составляет по меньшей мере приблизительно 2,2 мм, приблизительно 2,3 мм, приблизительно 2,4 мм, приблизительно 2,5 мм, приблизительно 2,6 мм, приблизительно 2,7 мм, приблизительно 2,8 мм, приблизительно 2,9 мм, приблизительно 3,0 мм, приблизительно 3,1 мм, приблизительно 3,2 мм, приблизительно 3,3 мм, приблизительно 3,4 мм, приблизительно 3,5 мм, приблизительно 3,6 мм или приблизительно 3,7 мм. В некоторых вариантах осуществления изобретения средняя длина волокна находится в диапазоне приблизительно от 2 мм до приблизительно 3,7 мм или приблизительно от 2,2 мм до приблизительно 3,7 мм.

В некоторых вариантах осуществления изобретения модифицированное крафт-волокно согласно изобретению имеет повышенное содержание карбоксильных групп по сравнению со стандартным крафт-волокном.

В некоторых вариантах осуществления изобретения содержание карбоксильных групп в модифицированном целлюлозном волокне находится в диапазоне приблизительно от 2 мэкв/100 г до приблизительно 4 мэкв/100 г. В некоторых вариантах осуществления изобретения содержание карбоксильных групп находится в диапазоне приблизительно от 3 мэкв/100 г до приблизительно 4 мэкв/100 г. В некоторых вариантах осуществления изобретения содержание карбоксильных групп составляет по меньшей мере приблизительно 2 мэкв/100 г, например, по меньшей мере приблизительно 2,5 мэкв/100 г, например, по меньшей мере приблизительно 3,0 мэкв/100 г, например, по меньшей мере приблизительно 3,5 мэкв/100 г.

Крафт-волокно согласно изобретению может быть более гибким, чем стандартное крафт-волокно, и может растягиваться и/или изгибаться, и/или проявлять эластичность, и/или повышенную капиллярность. Кроме того, предполагается, что крафт-волокно согласно изобретению может быть мягче, чем стандартное крафт-волокно, повышая его применимость в областях, связанных с применением впитывающих продуктов, например, в таких областях применения, как подгузники и перевязочные материалы.

III. Продукты, получаемые из крафт-волокон

Настоящее изобретение обеспечивает продукты, получаемые из описанного здесь крафт-волокна. В некоторых вариантах осуществления изобретения такие продукты представляют собой продукты, обычно получаемые из стандартного крафт-волокна. В других вариантах осуществления изобретения продукты представляют собой продукты, обычно получаемые из хлопкового линтера, крафт-целлюлозы или сульфитной целлюлозы с предварительным гидролизом. Более конкретно, волокно согласно настоящему изобретению можно использовать без дополнительной модификации при производстве впитывающих продуктов и в качестве исходного материала при получении химических производных, таких как простые эфиры и сложные эфиры. Ранее не было доступно волокно, которое было бы применимо для замены как целлюлозы с высоким содержанием альфа-целлюлозы, такой как хлопок и сульфитная целлюлоза, так и традиционного крафт-волокна.

Фразы, такие как "которые могут заменять хлопковый линтер (или сульфитную целлюлозу)…" и "взаимозаменяемый с хлопковым линтером (или сульфитной целлюлозой)…", и "которые можно использовать вместо хлопкового линтера (или сульфитной целлюлозы)…" и т.п. означают только то, что волокно обладает свойствами, подходящими для применения в конечной области применения, в которой обычно применяется хлопковый линтер (или сульфитная целлюлоза или крафт-волокно, полученное с предварительным гидролизом). Данная фраза не означает, что волокно обязательно имеет все такие же характеристики, как и хлопковый линтер (или сульфитная целлюлоза).

В некоторых вариантах осуществления изобретения продукты представляют собой впитывающие продукты, включая, но не ограничиваясь перечисленным, медицинские изделия, в том числе, материалы для ухода за ранами (например, перевязочные материалы), детские подгузники, прокладки в бюстгальтер для кормящих мам, продукты для защиты от недержания у взрослых, женские гигиенические продукты, включая, например, гигиенические прокладки и тампоны, нетканые продукты, полученные путем суховоздушного формования, композиты, полученные путем суховоздушного формования, обтирочные материалы "для поверхностей типа стола", салфетки, санитарно-гигиеническая бумага, полотенца и т.п. Впитывающие продукты согласно настоящему изобретению могут быть одноразового употребления. В таких вариантах осуществления изобретения волокно согласно изобретению можно использовать в качестве полного или частичного заменителя беленой древесины лиственных пород или волокна древесины хвойных пород, которое обычно используют в производстве таких продуктов.

В некоторых вариантах осуществления изобретения крафт-волокно согласно настоящему изобретению существует в форме распушенной целлюлозы и обладает одним или несколькими свойствами, которые делают крафт-волокно более эффективным, чем общепринятые распушенные целлюлозы во впитывающих продуктах. Более конкретно, крафт-волокно согласно настоящему изобретению может обладать улучшенной способностью к уплотнению, которая делает его востребованным в качестве заменителя предлагаемого в настоящее время распушенного целлюлозного волокна. Благодаря улучшенной способности к уплотнению волокно согласно настоящему изобретению применимо в тех вариантах осуществления изобретения, с помощью которых стремятся получать более тонкие, более компактные впитывающие структуры. Специалист в данной области техники, в результате понимания характера уплотнения волокна согласно настоящему изобретению, может легко представить себе впитывающие продукты, в которых такое волокно могло бы применяться. В качестве примера, в некоторых вариантах осуществления изобретение обеспечивает ультратонкий гигиенический продукт, содержащий крафт-волокно согласно изобретению. Ультратонкие распушенные сердцевины обычно применяются, например, в женских гигиенических продуктах или детских подгузниках. Другие продукты, которые можно получать с волокном согласно настоящему изобретению, могут лишь в какой-то мере нуждаться во впитывающей сердцевине или уплотненном впитывающем слое. В уплотненном состоянии волокно согласно настоящему изобретению не проявляет впитывающую способность или проявляет незначительную потерю впитывающей способности, однако показывает улучшение гибкости.

Волокно согласно настоящему изобретению без дополнительной модификации также можно применять при производстве впитывающих продуктов, включая, но не ограничиваясь перечисленным, санитарно-гигиеническую бумагу, полотенца, салфетки и другие бумажные продукты, которые формуются на традиционной бумагоделательной машине. Традиционные способы изготовления бумаги включают получение водной суспензии волокна, которую обычно наносят на формующую сетку бумагоделательной машины, где впоследствии удаляется вода. Крафт-волокна согласно настоящему изобретению могут обеспечивать улучшенные характеристики продуктов, содержащих такие волокна.

В некоторых вариантах осуществления изобретения модифицированное крафт-волокно согласно настоящему изобретению без дополнительной модификации можно применять при производстве простых эфиров целлюлозы (например, карбоксиметилцеллюлозы) и сложных эфиров в качестве полного или частичного заменителя волокна с очень высокой DP, приблизительно от 2950 до приблизительно 3980 (то есть волокна с вязкостью в диапазоне приблизительно от 30 мПа⋅с до приблизительно 60 мПа⋅с, которую измеряют на капиллярном вискозиметре с использованием 0,5% раствора CED) и очень высокого процента целлюлозы (например, 95% или более), такой как целлюлоза, получаемая из хлопковых линтеров и беленых волокон древесины хвойных пород с помощью способа кислотной сульфитной варки целлюлозы.

В некоторых вариантах осуществления настоящее изобретение обеспечивает крафт-волокно, которое можно использовать в качестве полного или частичного заменителя хлопкового линтера или сульфитной целлюлозы. В некоторых вариантах осуществления настоящее изобретение обеспечивает крафт-волокно, которое можно использовать в качестве заменителя хлопкового линтера или сульфитной целлюлозы, например, при производстве простых эфиров целлюлозы, ацетатов целлюлозы и микрокристаллической целлюлозы.

В некоторых вариантах осуществления изобретения крафт-волокно подходит для производства простых эфиров целлюлозы. Таким образом, изобретение обеспечивает простой эфир целлюлозы, получаемый из крафт-волокна, как описано. В некоторых вариантах осуществления изобретения простой эфир целлюлозы выбран из этилцеллюлозы, метилцеллюлозы, гидроксипропилцеллюлозы, карбоксиметилцеллюлозы, гидроксипропилметилцеллюлозы и гидроксиэтилметилцеллюлозы. Можно полагать, что простые эфиры целлюлозы согласно изобретению можно применять в любых областях применения, где традиционно применяются простые эфиры целлюлозы. Для примера, но не в качестве ограничения, простые эфиры целлюлозы согласно изобретению можно применять в покрытиях, типографских красках, связующих, таблетках с регулируемым высвобождением лекарственного средства и пленках.

В некоторых вариантах осуществления изобретения крафт-волокно подходит для производства сложных эфиров целлюлозы. Таким образом, изобретение обеспечивает сложный эфир целлюлозы, такой как ацетат целлюлозы, получаемый из крафт-волокон согласно изобретению. В некоторых вариантах осуществления изобретение обеспечивает продукт, содержащий ацетат целлюлозы, получаемый из крафт-волокна согласно изобретению. Для примера, но не в качестве ограничения, сложные эфиры целлюлозы согласно изобретению можно применять в предметах домашнего обихода, сигаретах, типографских красках, впитывающих продуктах, медицинских изделиях и пластиках, включая, например, жидкокристаллические (LCD) и плазменные экраны и ветровые стекла автотранспортных средств.

В некоторых вариантах осуществления изобретения крафт-волокно подходит для производства микрокристаллической целлюлозы. Производство микрокристаллической целлюлозы требует относительно чистого, высокоочищенного исходного целлюлозного материала. Фактически для ее производства традиционно используют в основном дорогостоящие сульфитные целлюлозы. Настоящее изобретение обеспечивает микрокристаллическую целлюлозу, получаемую из крафт-волокна согласно изобретению. Таким образом, изобретение обеспечивает эффективный и экономичный источник целлюлозы для получения микрокристаллической целлюлозы. В некоторых вариантах осуществления изобретения микрокристаллическую целлюлозу получают из крафт-волокна, имеющего значение R18 в диапазоне приблизительно от 87,5% до приблизительно 90%, например, приблизительно от 88% до приблизительно 90%, например, приблизительно от 88% до приблизительно 89%.

Целлюлозу согласно изобретению можно применять в любой области применения, в которой традиционно применяется микрокристаллическая целлюлоза. Для примера, но не в качестве ограничения, целлюлозу согласно изобретению можно применять в фармацевтических областях применения или областях применения биологически активных добавок, областях применения продуктов питания, косметических областях применения, областях применения бумаги или в виде композитного материала конструкционного назначения. Например, целлюлоза согласно изобретению может представлять собой связующее, разбавитель, разрыхлитель, смазку, вспомогательное вещество, используемое при изготовлении таблеток, стабилизатор, улучшитель консистенции, заменитель жира, объемообразующее средство, средство против слеживания, пенообразователь, эмульгатор, загуститель, разделительное средство, желатинирующее средство, материал-носитель, замутнитель или модификатор вязкости. В некоторых вариантах осуществления изобретения микрокристаллическая целлюлоза представляет собой коллоид.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению подходит для производства вискозы. Таким образом, изобретение обеспечивает вискозное волокно, получаемое из крафт-волокна, как описано. В некоторых вариантах осуществления изобретения вискозное волокно получают из крафт-волокна согласно настоящему изобретению, которое подвергают обработке щелочью и сероуглеродом, чтобы получить прядильный раствор, именуемый вискозой, который затем формуют продавливанием через фильеры в разбавленную серную кислоту и сульфат натрия для обратного превращения вискозы в целлюлозу. Считается, что вискозное волокно согласно изобретению можно применять в любой области применения, где традиционно применяется вискозное волокно. Для примера, но не в качестве ограничения, вискозное волокно согласно изобретению можно применять в ткани из искусственного шелка, целлофановой пленке, филаментной нити, кишках для колбасных изделий и шинном корде.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению подходит для производства нитроцеллюлозы. Таким образом, изобретение обеспечивает нитроцеллюлозу, получаемую из крафт-волокна, как описано. В некоторых вариантах осуществления изобретения нитроцеллюлозу получают из крафт-волокна согласно настоящему изобретению, которое подвергают обработке серной кислотой и азотной кислотой или другим нитрующим соединением. Считается, что нитроцеллюлозу согласно изобретению можно применять в любой области применения, где традиционно применяется нитроцеллюлоза. Для примера, но не в качестве ограничения, нитроцеллюлозу согласно изобретению можно применять в боеприпасах, порохе, лаке для ногтей, покрытиях и нитроцеллюлозных лаках.

Другие продукты, содержащие производные целлюлозы и

микрокристаллическую целлюлозу, получаемые из крафт-волокон согласно изобретению, также могут рассматриваться специалистами в данной области техники. Такие продукты можно обнаружить, например, в косметических и промышленных областях применения.

В данном контексте слово "приблизительно" предназначено для того, чтобы учитывать колебания, обусловленные экспериментальной ошибкой. Подразумевается, что все измерения должны быть преобразованы с помощью слова "приблизительно", независимо от того, повторяется или нет слово "приблизительно" в явной форме, если не указано иное. Таким образом, например, подразумевается, что утверждение "волокно, имеющее длину 2 мм", означает "волокно, имеющее длину приблизительно 2 мм".

Подробности одного или нескольких неограничивающих вариантов осуществления изобретения представлены ниже в разделе "Примеры". Другие варианты осуществления изобретения должны быть очевидны специалистам в данной области техники после рассмотрения настоящего изобретения.

Примеры

A. Протоколы испытаний

1. Растворимость в щелочи (R10, S10, R18, S18) измеряют согласно стандарту TAPPI T235-cm00.

2. Содержание карбоксильных групп измеряют согласно стандарту TAPPI T237-cm98.

3. Содержание альдегидных групп измеряют согласно патентованной процедуре ESM 055B компании Econotech Services LTD.

4. Медное число измеряют согласно стандарту TAPPI T430-cm99.

5. Содержание карбонильных групп рассчитывают из медного числа согласно формуле: карбонил = (Cu-число-0,07)/0,6, взятой из публикации Biomacromolecules 2002, 3, 969-975.

6. Вязкость измеряют на капиллярном вискозиметре с использованием 0,5% раствора CED согласно стандарту TAPPI T230-om99.

7. Характеристическую вязкость измеряют согласно стандарту ASTM D1795 (2007).

8. DP рассчитывают из вязкости, измеренной на капиллярном вискозиметре с использованием 0,5% раствора CED, согласно формуле: DPw=-449,6+598,4ln (данные для 0,5% раствора CED)+118,02ln2 (данные для 0,5% раствора CED), взятой из материалов международной конференции Cellucon Conference 1994 г., опубликованных в "The Chemistry and Processing of Wood and Plant Fibrous Materials", p. 155, Woodhead Publishing Ltd., Abington Hall, Abington Cambridge CBI 6AH England, J.F. Kennedy et al. editors.

9. Содержание углеводов измеряют согласно стандарту TAPPI T249-cm00 с использованием ионного хроматографического анализа на хроматографе Dionex.

10. Содержание целлюлозы рассчитывают из состава углеводов согласно формуле: целлюлоза = глюкан-(маннан/3), согласно публикации TAPPI Journal 65(12):78-80 1982.

11. Содержание гемицеллюлозы рассчитывают из суммарного содержания сахаров минус содержание целлюлозы.

12. Длину волокна и зернистость определяют на анализаторе качества волокна (Fiber Quality Analyzer™) компании OPTEST, Hawkesbury, Ontario, согласно стандартным процедурам производителя.

13. Вещества, экстрагируемые DCM (дихлорметаном), определяют согласно стандарту TAPPI T204-cm97.

14. Содержание железа определяют путем кислотной варки и анализа методом ICP.

15. Содержание зольных веществ определяют согласно стандарту TAPPI T211-om02.

16. Остаточный пероксид определяют согласно процедуре компании Interox.

17. Яркость определяют согласно стандарту TAPPI T525-om02.

18. Пористость определяют согласно стандарту TAPPI 460-om02.

19. Длину волокна и коэффициент формы определяют на приборе L&W Fiber Tester компании Lorentzen & Wettre (Kista, Sweden) согласно стандартным процедурам производителя.

20. Содержание сорных примесей и костры определяют согласно стандарту TAPPI T213-om01.

21. Белизну по CIE определяют согласно способу TAPPI T560.

ПРИМЕР 1

Способы получения волокон согласно изобретению

Целлюлозу южной сосны подвергали варке в варочном котле непрерывного действия с прямоточным потоком щелока, работающего с производительностью по выпуску целлюлозной массы 1599 т/сутки. К целлюлозной массе добавляли 16,7% эффективной щелочи. Загрузку белого щелока распределяли между пропиточным устройством и варочным котлом с использованием в каждом из них одной половины загрузки. Достигали числа Каппа, равного 20,6.

Затем целлюлозное волокно промывали и подвергали кислородной делигнификации с помощью общепринятого способа двухступенчатой кислородной делигнификации. Кислород применяли в количестве 1,6%, и щелочь применяли в количестве 2,1%. Делигнификацию осуществляли при температуре 205,5°F (96,4°C). Число Каппа в качестве параметра для смесительного чана составляло 7,6.

Делигнифицированную целлюлозную массу отбеливали на пятистадийной отбельной установке с последовательностью стадий D(EOP)D(EP)D. Первую стадию D(D0) осуществляли при температуре 144,3°F (62,4°C) и pH 2,7. Диоксид хлора применяли в количестве 0,9%. Кислоту применяли в количестве 17,8 фунтов/т.

Первую стадию Е (E1) осуществляли при температуре 162,9°F (72,7°C) и pH 11,2. Щелочь применяли в количестве 0,8%. Кислород применяли в количестве 10,8 фунтов/т. Пероксид водорода применяли в количестве 6,7 фунтов/т.

Вторую стадию D (D1) осуществляли при температуре приблизительно 161,2°F (71,8°C) и pH 3,2. Диоксид хлора применяли в количестве 0,7%. Щелочь применяли в количестве 0,7 фунтов/т.

Вторую стадию Е (E2) осуществляли при температуре 164,8°F (73,8°C) и рН 10,7. Щелочь применяли в количестве 0,15%. Количество пероксида водорода составляло 0,14%.

Третью стадию D (D2) осуществляли при температуре 176,6°F (80,3°C) и pH 4,9. Диоксид хлора применяли в количестве 0,17%.

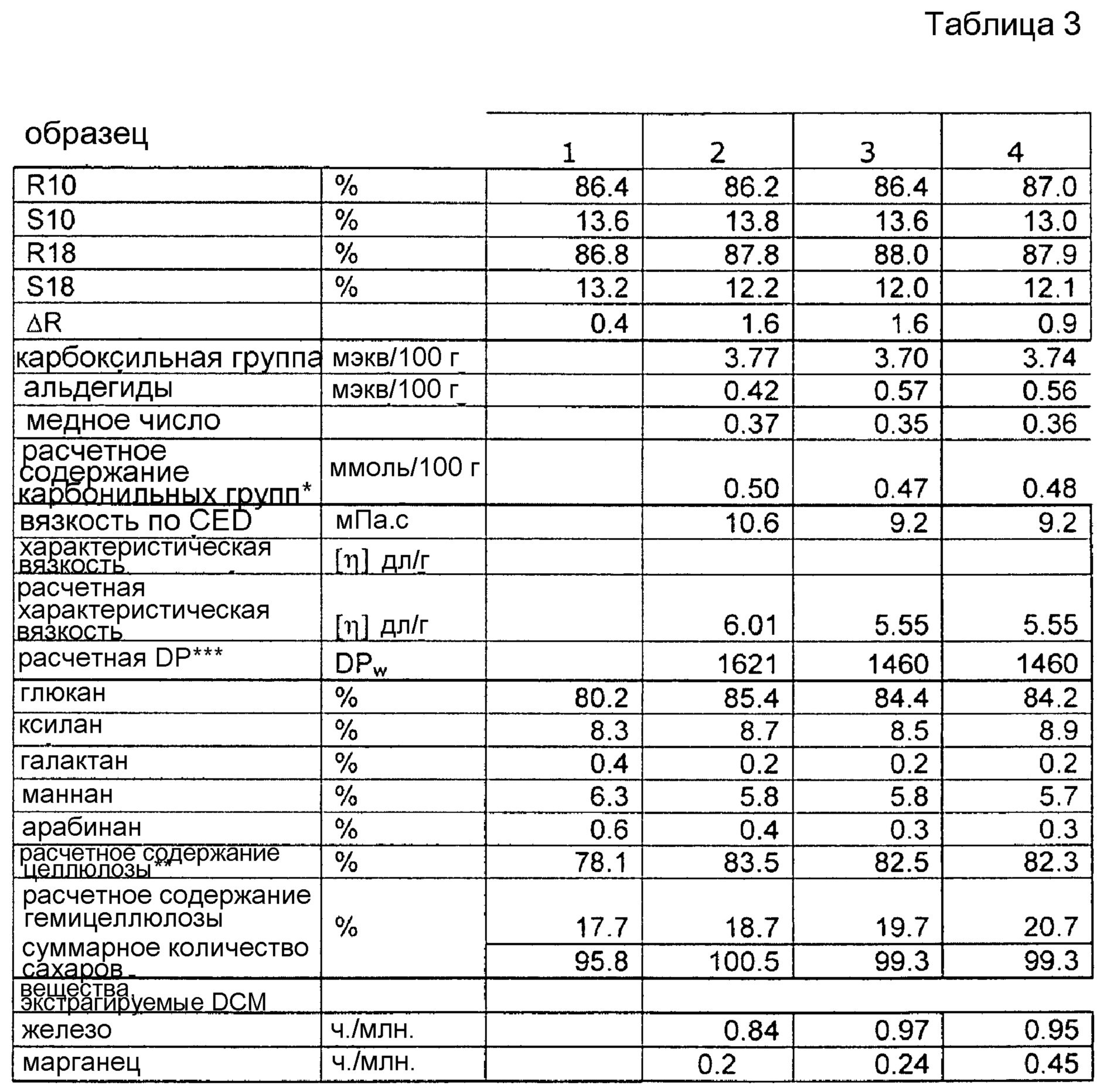

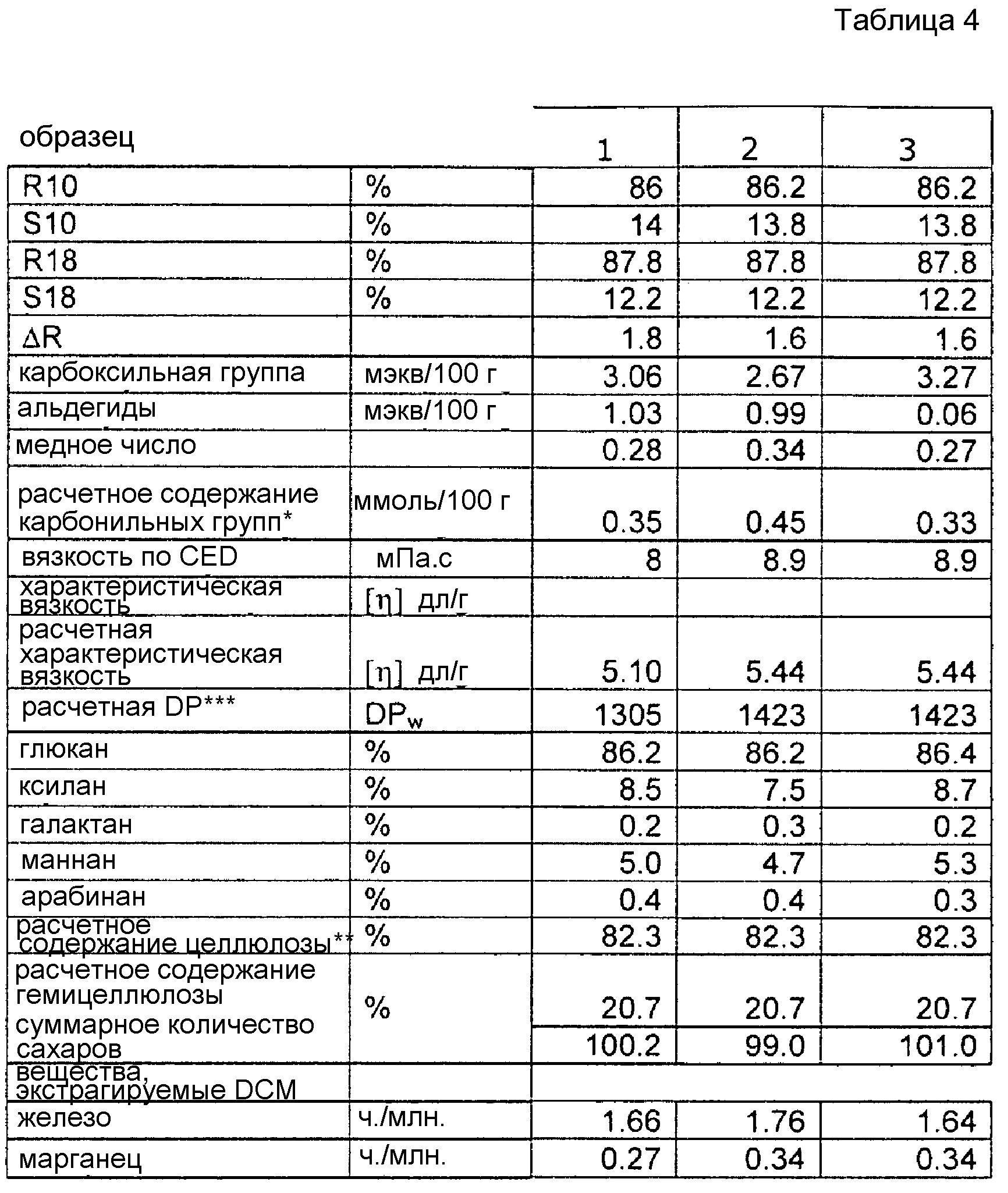

Результаты представлены в таблице ниже.

ПРИМЕР 2

Целлюлозу южной сосны подвергали варке в варочном котле непрерывного действия с прямоточным потоком щелока, работающего с производительностью по выпуску целлюлозной массы 1676 т/сутки. К целлюлозной массе добавляли 16,5% эффективной щелочи. Загрузку белого щелока распределяли между пропиточным устройством и варочным котлом с использованием в каждом из них одной половины загрузки. Было достигнуто число Каппа, равное 20,9.

Затем целлюлозное волокно промывали и подвергали кислородной делигнификации с помощью общепринятого способа двухступенчатой кислородной делигнификации. Кислород применяли в количестве 2%, и щелочь применяли в количестве 2,9%. Делигнификацию осуществляли при температуре 206,1°F (96,7°C). Число Каппа в качестве параметра для смесительного чана составляло 7,3.

Делигнифицированную целлюлозную массу отбеливали на пятистадийной отбельной установке с последовательностью стадий D(EOP)D(EP)D. Первую стадию D (D0) осуществляли при температуре 144,06°F (62,3°C) и pH 2,3. Диоксид хлора применяли в количестве 1,9%. Кислоту применяли в количестве 36,5 фунтов/т.

Первую стадию Е (E1) осуществляли при температуре 176,2°F (80,1°C) и pH 11,5. Щелочь применяли в количестве 1,1%. Кислород применяли в количестве 10,9 фунтов/т. Пероксид водорода применяли в количестве 8,2 фунтов/т.

Вторую стадию D (D1) осуществляли при температуре 178,8°F (81,6°C) и pH 3,8. Диоксид хлора применяли в количестве 0,8%. Щелочь применяли в количестве 0,07 фунтов/т.

Вторую стадию Е (E2) осуществляли при температуре 178,5°F (81,4°C) и при pH 10,8. Щелочь применяли в количестве 0,17%. Количество пероксида водорода составляло 0,07%.

Третью стадию D(D2) осуществляли при температуре 184,7°F (84,8°C) и pH 5,0. Диоксид хлора применяли в количестве 0,14%.

Результаты представлены в таблице ниже.

ПРИМЕР 3

Целлюлозу южной сосны подвергали варке в варочном котле непрерывного действия с прямоточным потоком щелока, работающего с производительностью по выпуску целлюлозной массы 1715 т/сутки. К целлюлозной массе добавляли 16,9% эффективной щелочи. Загрузку белого щелока распределяли между пропиточным устройством и варочным котлом с применением в каждом из них одной половины загрузки. Варку осуществляли при температуре 329,2°F (165,1°C). Достигали числа Каппа, равного 19,4.

Затем целлюлозное волокно промывали и подвергали кислородной делигнификации с помощью общепринятого способа двухступенчатой кислородной делигнификации. Кислород применяли в количестве 2%, и щелочь применяли в количестве 3,2%. Делигнификацию осуществляли при температуре 209,4°F (98,6°C). Число Каппа в качестве параметра для смесительного чана составляло 7,5.

Делигнифицированную целлюлозную массу отбеливали на пятистадийной отбельной установке с последовательностью стадий D(EOP)D(EP)D. Первую стадию D (D0) осуществляли при температуре 142,9°F (61,6°C) и pH 2,5. Диоксид хлора применяли в количестве 1,3%. Кислоту применяли в количестве 24,4 фунтов/т.

Первую стадию Е (E1) осуществляли при температуре 173,0°F (78,3°C) и pH 11,4. Щелочь применяли в количестве 1,21%. Кислород применяли в количестве 10,8 фунтов/т. Пероксид водорода применяли в количестве 7,4 фунтов/т.

Вторую стадию D (D1) осуществляли при температуре по меньшей мере приблизительно 177,9°F (81,06°C) и pH 3,7. Диоксид хлора применяли в количестве 0,7%. Щелочь применяли в количестве 0,34 фунтов/т.

Вторую стадию Е (E2) осуществляли при температуре 175,4°F (79,7°C) и pH 11. Щелочь применяли в количестве 0,4%. Количество пероксида водорода составляло 0,1%.

Третью стадию D (D2) осуществляли при температуре 178,2°F (81,2°C) и pH 5,4. Диоксид хлора применяли в количестве 0,15%.

Результаты представлены ниже в таблице.

ПРИМЕР 4

1680 тонн целлюлозы южной сосны подвергали варке в варочном котле непрерывного действия с прямоточным потоком щелока, работающего с производительностью по выпуску целлюлозной массы 1680 т/сутки. К целлюлозной массе добавляли 18,0% эффективной щелочи. Загрузку белого щелока распределяли между пропиточным устройством и варочным котлом с использованием в каждом из них одной половины загрузки. Достигали числа Каппа, равного 17.

Затем целлюлозное волокно промывали и подвергали кислородной делигнификации с помощью общепринятого способа двухступенчатой кислородной делигнификации. Кислород применяли в количестве 2%, и щелочь применяли в количестве 3,15%. Делигнификацию осуществляли при температуре 210°F (98,9°C). Число Каппа в качестве параметра для смесительного чана составляло 6,5.

Делигнифицированную целлюлозную массу отбеливали на пятистадийной отбельной установке с последовательностью стадий D(EOP)D(EP)D. Первую стадию D (D0) осуществляли при температуре 140°F (60°C). Диоксид хлора применяли в количестве 1,3%. Кислоту применяли в количестве 15 фунтов/т.

Первую стадию E (E1) осуществляли при температуре 180°F (82,2°C). Щелочь применяли в количестве 1,2%. Кислород применяли в количестве 10,5 фунтов/т. Пероксид водорода применяли в количестве 8,3 фунтов/т.

Вторую стадию D (D1) осуществляли при температуре по меньшей мере приблизительно 180°F (82,22°C). Диоксид хлора применяли в количестве 0,7%. Щелочь не применяли.

Вторую стадию Е (E2) осуществляли при температуре 172°F (77,8°C). Щелочь применяли в количестве 0,4%. Количество пероксида водорода составляло 0,08%.

Третью стадию D (D2) осуществляли при температуре 180°F (82,22°C). Диоксид хлора применяли в количестве 0,18%.

Результаты представлены в таблице ниже.

ПРИМЕР 5

Измеряли характеристики образцов волокна, полученных по вышеупомянутым примерам, включая белизну и яркость. Результаты приведены ниже.

Измерения яркости

ПРИМЕР 6

Для получения значений S10, S18, R10 и R18 растворимости волокна, полученного согласно способу по примерам 1-4, образцы волокна подвергались испытанию. Результаты представлены ниже.

ПРИМЕР 7

Измеряли содержание углеводов в волокне, полученном согласно способу по примеру 5. Ниже, в первых двух таблицах приведены данные, основанные на среднем значении после двух определений. Первая таблица соответствует волокну согласно настоящему изобретению, а вторая таблица соответствует контрольному образцу. Во вторых двух таблицах представлены значения, отнесенные к 100%.

Описан ряд вариантов осуществления изобретения. При этом будет понятно, что можно осуществить различные модификации без отступления от существа и объема изобретения. Соответственно, другие варианты осуществления изобретения находятся в пределах объема следующей формулы изобретения.

Реферат

Предлагается беленое крафт-волокно из древесной целлюлозы хвойных пород с высоким содержанием альфа-целлюлозы и повышенной яркостью и белизной. Также описаны способы производства крафт-волокна и изготавливаемых из него продуктов. 6 н. и 13 з.п. ф-лы, 12 табл., 7 пр.

Комментарии