Способ многостадийной отбелки целлюлозы - RU2044808C1

Код документа: RU2044808C1

Чертежи

Описание

Изобретение относится к целлюлозно-бумажной промышленности.

В производстве целлюлозы, полученной в результате химической обработки, высокой степени белизны древесные стружки сначала варят для выделения целлюлозных волокон. Во время варки часть лигнина, удерживающего волокна вместе, расщепляют и видоизменяют так, что он может быть удален посредством последовательного промывания. Однако, чтобы достичь досточной степени белизны, большая часть лигнина должна быть удалена вместе с ухудшающими белизну (хромофорными) группами. Это часть достигают посредством делигнификации кислородом с последующим отбеливанием в несколько стадий.

Подходящей последовательностью отбеливания для дигерированной целлюлозной массы, содержащей лигноцеллюлозу, например, крафтцеллюлозы из древесины хвойной породы, является (С+Д) Е1 Д Е2, Д, в которой (С + Д) стадия хлор/диоксид хлора, Е стадия щелочной экстракции, Д стадия диоксид хлора, (С+Д) и Е1 стадии определяют как стадии предварительного отбеливания. Последовательность Д Е2 Д называют окончательным отбеливанием.

Если используют щелочную кислородную стадию до последовательности предварительного отбеливания в многостадийном отбеливании, например, кратфтцелолюлозы, возможно уменьшить слив более чем наполовину первоначального количества, так как отработанный щелок кислородной отбелки, не содержащей хлора, является возвращаемым. Однако после стадии кислородной делигнификации лигнин, остающийся в целлюлозной массе, составляет около половины количества, остающегося после делигенирования в способе варки, который, по крайней мере частично должен постепенно исчезнуть из целлюлозной массы. Этого достигают последующим отбеливанием.

Отбеливание целлюлозы, полученной химической обработкой, большей частью выполняют хлорными отбеливающими веществами,такими как хлор, диоксид хлора и гипохлорит, приводящими к отработанным щелокам отбелки, содержащим галоидзамещенные органические вещества и хлориды, Коррозионная активность последних затрудняет создание замкнутого цикла на отбеливающем заводе, и галогензамещенные органические вещества образуют сливы, вредные для окружающей среды. Поэтому, в настоящее время имеется тенденция в направлении использования в наиболее возможных пределах отбеливающих веществ, чистых или свободных от хлора,так чтобы уменьшить сливы и сделать возможным регенерацию отработанных щелоков. Примерами таких отбеливающих веществ являются перекиси, например неорганические перекиси, такие как пероксид водорода и пероксид натрия, и органические перекиси, такие как надуксусная кислота. Образование веществ, вредных для окружающей среды, особенно заметно в предварительном отбеливании, в котором содержание лигнина высокое. Поэтому, наибольшее влияние имеет переход к отбеливающим веществам, которые являются менее вредными для окружающей среды, таким как, например, перокисд водорода, используемым в предварительном отбеливании. На практике, однако, перекись водорода не используется в значительных пределах на первой стадии многостадийного отбеливания с получением начального снижения лигнина и/или увеличения степени белизны из-за необходимости добавления больших количеств пероксида водорода.

Таким образом, большие количества пероксида водорода должны быть добавлены при щелочной обработке пероксидом водорода для получения удовлетворительного разложения лигнина, так как такая обработка дает высокую степень разложения пероксида водорода, приводящую к значительной стоимости химических веществ. В кислотной обработке пероксидом водорода то же самое разложение лигнина может быть получено также, как и в щелочной обработке с более низким расходом пероксида водорода. Однако кислотная обработка приводит к существенному падению вязкости целлюлозной массы, т.е. продукты разложения пероксида водорода при низких значениях рН воздействуют не только на лигнин, но также на целлюлозу, что что длина углеводородных цепей уменьшается, приводя к ухудшению просностных свойств целлюлозной массы.

Согласно патенту Швеции N 420430 это падение вязкости в кислотной обработке перекисью водорода можно избежать посредством выполнения ее в присутствии комплексообразующего вещества, такого как, например, ДТРА (диэтилентриаминпентауксусная кислота), при рН 0,5-3. За этой стадией обработки следует стадия щелочной экстракции для удаления разложенного лигнина без промежуточного промывания.

Целью разнообразных стадий предварительной обработки является снижение содержания лигнина перед парой хлорной стадией и, таким оразом, снижеие потребности в хлоре и тем самым снижение содержания АОХ, или как это также установлено, ТОCI (суммарное количество хлорорганических соединений) в отработанном щелоке отбелки. Примерами способов, в которых число Каппа (которое является мерой содержания лигнина) уменьшается, является видоизменение способа варки или использование сочетания кислородных и азотных веществ в соответствии с так называемым PRENOX-способом. Однако эти способы требуют неэкономичных больших капиталовложений. Величина АОХ может быть понижена также посредством замещения (С + Д) стадии в обычной последовательности отбеливания стадией D. Посредством такого изменения количество образованных вредных продуктов слива существенно снижается. Это является обоснованным, хотя это обычно требует более высокой загрузки диоксида хлора на тонну целлюлозной массы, чтобы снижать содержание лигнина до необходимого низкого уровня перед последующим отбеливанием. Возможость получения заводского устройства отбелки, которое является более замкнутым, весьма ограничена, так как ранее известные (свободные от хлора химические вещества) способы предварительной обработки или включают стадии кислотной обработки, или включают неприемлемые добавки с точки зрения регенерации. Чтобы преодолеть эти технические проблемы в способе необходимо устанавливать дорогостоящее оборудование. В предлагаемом изобретении решается проблема посредством модифицирования (другим методом) существующей последовательности так, чтобы получить наиболее низкие возможные величины АОХ и давать продукт того же самого или даже улучшенного качества.

Известен способ многостадийной отбелки целлюлозы, включающий обработку целлюлозной суспензии комплексообразователем азотсодержащей поликарбоновой кислотой при рН 3,1-9,0 и температуре 10-100оС, промывку водой и обработку соединением, содержащим перекись, при рН 7-13.

Однако данный способ недостаточно эффективен.

Технической задачей изобретения является повышение белизны целлюлозы при одновременном снижении количества адсорбированных органических галогенов в сточных водах.

Достигается это тем, что в способе многостадийной отбелки целлюлозы после обработки соединением, содержащим перекись, целлюлозную суспензию обрабатывают галогенсодержащим веществом и отработанный щелок от этой стадии рециркулируют на одну из предыдущих стадий. Этот способ обеспечивает значительно меньшее количество сливов из существующих заводов отбеливания, так как количество галогенсодержащих химических веществ может быть уменьшено при сохранении качества целлюлозной массы в отношении степени белизны, вязкости, числа Каппа и прочностных свойств.

Способ в соответствии с предлагаемым изобретением предпочтительно используют в такой обработке целлюлозной массы, в которой делигнификация включает кислородную стадию. Позиция, выбранная для выполнения обработки комплексообразующим веществом и веществом, содержащим перекись, в соответствии с предлагаемым изобретением, может быть или непосредственно после варки целлюлозной массы, или после кислородной стадии.

В предлагаемом способе первую стадию проводят соответственно при рН от 4 до 8 (предпочтительно от 5 до 7) и вторую стадию предпочтительно при рН от 8 до 12.

Используемые комплексообразующие вещества главным образом включают в себя азотные поликарбоновые кислоты, соответственно диэтилентриаминпентауксусную кислоту (ДТРА), этилендиаминтетрауксусную кислоту (ЕДТА) или нитрилотриуксусную кислоту (НТА), предпочтительно ДТРА или ЕДТА, поликарбоновые кислоты, предпочтительно лимонную или винную кислоту, фосфиновые кислоты, предпочтительно диэтилентриаминпентафосфиновую кислоту или полифосфаты. Использованным веществом, содержащим перекись, является предпочтительно пероксид водорода или смесь пероксида водорода и кислорода.

Обработка в соответствии с предлагаемым изобретением предпочтительно включает стадию промывания между двумя стадиями обработки, так что комплексные связанные металлы удаляют из суспензии целлюлозной массы до перекисной стадии.

Галогенсодержащие отбеливающие химические вещества включают хлористые вещества, такие как хлор, диоксид хлора, хлориты щелочных металлов или щелочно-земельных металлов и гипохлориты щелочных металлов или щелочно-земельных металлов а также вещества фтора, брома и иода. Галогензамещенные органические вещества относятся к распавшимся органическим молекулам из древесины, в которых галоген включен в молекулу в течение обработки галогенсодержащими отбеливающими химическими веществами. Примерами таких органических веществ являются целлюлоза, гемицеллюлоза, ароматические и алифатически остаткие лигнина. Примерами галоизозамещенных органических веществ являются хлорированные остатки лигнина, где особенно трудно расщепить ароматические вещества.

Окончательное отбеливание может быть выполнено с хлором и/или диоксидом хлора в одну или более стадий, возможно с промежуточной стадией экстракции. Для удобства используют только технический диоксид хлора, так как в этом случае образование АОХ на 1 кг отбеливающего вещества, рассчитаного как активный хлор, является только пятой частью молекулярного хлора. Технический диоксид хлора относится к диоксиду хлора, полученному по общепринятому способу, без внешнего добавления хлора. Другими словами, диоксид хлора может содержать хлор, образованный во время получения и растворенный в абсорбирующей воде. Одним из примеров промышленных способов, в котором определенное количество хлора образуется, является восстановление хлората с хлоридом. Другие вещества, восстанавливающие хлорат, такие как, например, диоксид серы и метиловый спирт, дают только незначительные количества хлора. Вода с диоксидом хлора из таких в основном свободных от хлора способов, предпочтительно содержащая меньше чем 0,5 г хлора на 1 л, является особенно предпочтительной.

Кроме того, способ в соответствии с предлагаемым изобретением включает рециркуляцию отработанного щелока из одной или более окончательных стадий отбеливания в предварительное отбеливание, свободное от галогенсодержащих химических веществ. Также возможно рециркулировать отработанный щелок из окончательных стадий отбеливания, в которых есть кислоты, например со стадий с хлорными химическими веществами, в обработку комплексообразующим веществом и отработанный щелок из стадий щелочной экстракции в оконательном отбеливании в обработку перекисью. Комбинация рН, температуры и времени нахождения в обработке комплексообразующим веществом и веществом, содержащим перекись, как оказалось, была особенно соответствующей для снижения содержания находящихся галоидзамещенных органических веществ в отработанном щелоке из окончательного отбеливания. Таким образом, в предлагаемом способе с ряд преимуществ для окружающей среды достигают без основных капиталовложений.

Предпочтительно, потоки отработанной воды со стадии 1 и стадии 2 смешивать до того, как они будут слиты в приемник. Потоки смешивают и затем выдерживают по крайней мере 5 мин (предпочтительно от 5 до 180 мин) до того, как они будут слиты в приемник. Наиболее предпочтительно потоки отработанной воды смешивать как можно раньше, что делает возможным извлечь пользу из высокой температуры, существующей в стадии обработки, содержащей перекись. Это имеет благоприятное влияние на уменьшение АОХ и уменьшает время нахождения, которое может быть решающим при обработке больших объемов отработанной воды.

В предлагаемом способе первую стадию выполняют при температуре от 10 до 100оС (предпочтительно от 40 до 95оС), в течение времени от 1 до 360 мин (предпочтительно от 5 до 60 мин) вторую стадию выполняют при температуре от 50 до 130оС (предпочтительно от 60 до 100оС), в течение времени от 5 до 960 мин (предпочтительно от 60 до 360 мин). Концентрация целлюлозной массы может быть от 1 до 50 мас. (предпочтительно от 3 до 30 мас.). В предпочтительных вариантах, включающих обработку с азотистыми поликарбоновыми кислотами в первой стадии и перекисью водорода во второй стадии, первую стадию выполняют с загрузкой (100% -ный продукт) от 0,1 до 10 кг на 1 т целлюлозной массы (предпочтительно от 0, 5 до 2,5 кг на 1 т), вторую стадию с загрузкой пероксида водорода от 1 до 100 кг на 1 т (предпочтительно от 5 до 40 кг на 1 т). Условия способа в обеих стадиях обработки регулируют так, что получают максимальное отбеливающее действие на 1 кг загруженного вещества, содержащего перекись.

В первой стадии обработки величину рН можно регулировать посредством серной кислоты или остаточной кислоты из реактора с диоксидом хлора, в то время как рН на второй стадии регулируют посредством добавления к целлюлозной массе щелочи или жидкости, содержащей щелочь, например, карбонат натрия, кислый карбонат натрия, гидроксид натрия или окисленный белый щелок.

В варианте предлагаемого изобретения, где обработку выполняют после кислородной стадии в последовательности отбеливания, обработка дает превосходный результат разложения лигнина, так как обработанная кислородом целлюлозная масса является более чувствительной к обработке пероксидом водорода, снижающей содержание лигнина и/или увеличивающей степень белизны. Эта обработка, использованная в комбинации с комплексообразующим веществом и выполненная после кислородной стадии, таким образом, дает хорошие результаты, что с точки зрения окружающей среды существенно: усовершенствованная обработка с более замкнутым устройством для последовательности отбеливания может быть получена. Были также сделаны попытки увеличить свободную от хлора делигнификацию посредством использования двух кислородных стадий одна после другой в начале последовательности отбеливания. Однако было найдено, что после начальной обработки кислородом трудно использовать повторную обработку кислородом для удаления таких количество лигнина, чтобы были обоснованы высокие капитальные вложения для такой стадии.

Как было отмечено выше, целью предлагаемого способа является снижение сливов АОХ (адсорбируемые органические галогены), в то же время сохраняя качество целлюлозной массы посредством использования перекиси и произвольно кислорода вместо галогенсодержащих отбеливающих веществ в предварительном отбеливании. Для получения того же самого результата с перекисью, как с хлорными веществами в отношении делигнификации, в соответствии с предлагаемым изобретением было найдено, что целлюлозная масса должна быть предварительно обработана комплексообразующим веществом при рН в пределах от 3,1 до 9,0. Таким образом, следовый металлический профиль целлюлозной массы (положение и содержание каждого присутствующего металла) может быть изменен таким образом, что перекись селективно разлагает лигнин, в то же время оставляя целлюлозные цепи практически нетронутыми.

В обработке в соответствии с известными способами цель была только снизить суммарное содержание металлов насколько это возможно, тогда как было найдено в соответствии с предлагаемым изобретением, что следовой металлический профиль, измененный посредством селективного изменения содержания и положения металлов, имеет более благоприятное воздействие на качество целлюлозной массы. Предполагают, что обработка в соответствии с предлагаемым изобретением с первой стадией комплексообразующим веществом при рН от 3,1 до 9,0 означает, что главным образом акативные следовые металлы около целлюлозных цепей являются комплексно связанными, в то время как соответствующие металлы в непосредственной близости от лигнина остаются практически нетронутыми. В последующем отбеливании перекись будет разлагаться посредством этих металлов и реагировать с ближайшим веществом, т.е. лигнином. Таким образом, селективность делигнификации поразительно улучшается. Примерами металлов, особенно вредными для расщепления целлюлозы, являются марганец, в то время как, например, магний может иметь благоприятное воздействие (среди других случаев) на вязкость целлюлозной массы. По этой причине среди других металлов магний целесообразно не удалять.

Использование предлагаемого способа обеспечивает лучшее или неизменное качество полученной целлюлозной массы. В способе отбеливания целью является низкое число Каппа, которое означает низкое содержание неразложенного лигнина, и высокая степень белизны целлюлозной массы. Кроме того, целью является высокая вязкость, которая означает, что целлюлозная масса содержит длинные углеводородные цепи, приводящие к более прочному продукту, и низкий расход перокисда водорода, приводящий к более низкой стоимости обработки. В предлагаемом способе все четыре цели достигаются, что является очевидным из примеров. Таким образом, низкое число Каппа и расход перокисда водорода, а также высокую степень белизны и вязкость получают в обработке комплексообразующим веществом при рН в пределах от 3,1 до 9,0 и последующем отбеливании перекисью. Кроме того, сочетание высокого качества целлюлозной массы и сильно уменьшенного влияния водных потоков, окружающих отбеливающие заводы, получают посредством рециркуляции отработанного щелока из галогенсодержащих стадий отбеливания.

Предлагаемое изобретение и его преимущества иллюстрируются более подробно нижеследующими примерами. Проценты и части, приведенные в примерах, относятся к массовым процентам и массовым частям, за исключением особо оговоренных случаев.

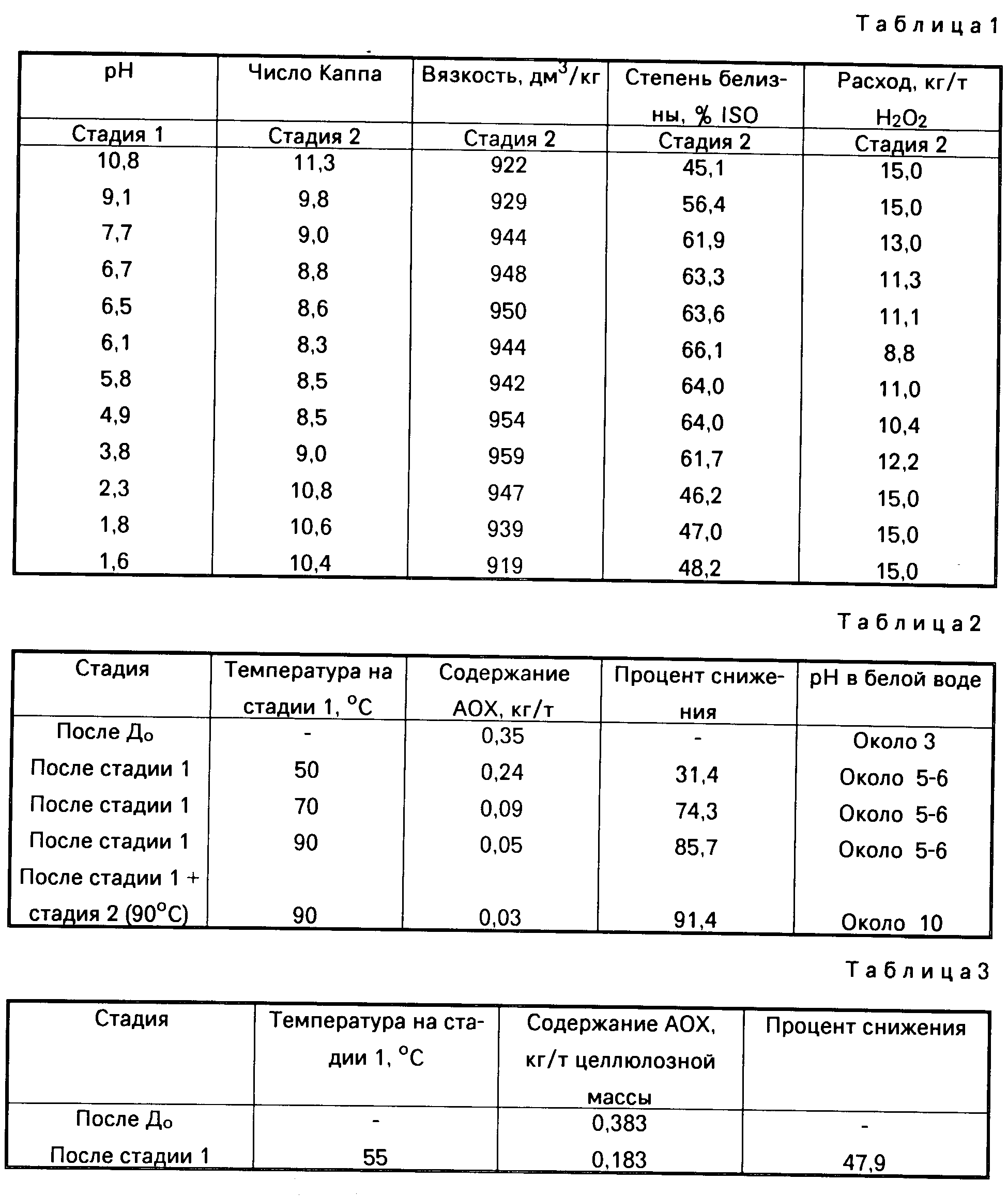

П р и м е р 1. Делигнифицированную кислородом крафтцеллюлозу из древесины хвойных пород обрабатывают в соответствии с изобретением. На стадии 1 используют 2 кг комплексообразующего вещества (ЕДТА) на 1 т целлюлозной массы в течение 60 мин при 90оС. Число Каппа и вязкость равны 16,9 и 1040 дм3/кг соответственно до обработки. В экспериментах рН изменяют на стадии 1 между 1,6 и 10,8. На стадии 2 используют 15 кг перокисда водорода на 1 т целлюлозной массы. рН равно 11, температура 90оС время нахождения 240 мин. Консистенция целлюлозной массы 10 мас. в обеих стадиях 1 и 2. Число Каппа, вязкость и степень белизны целлюлозной массы были определены стандартным способом Скандинавии, расход пероксида водорода был измерен посредством йодометрического титрования. Полученные результаты показаны в табл.1.

Как видно из табл. 1, решающим является то, что обработку на стадии 1 выполняют в присутствии комплексообразующего вещества в пределах рН в соответствии с изобретением, чтобы достичь максимального уменьшения числа Каппа и расхода пероксида водорода, а также максимального увеличения степени белизны. Селективность, выраженная как вязкость при удельном числе Каппа, выше в присутствии комплексообразующего вещества. Это верно во всех исследованных пределах рН.

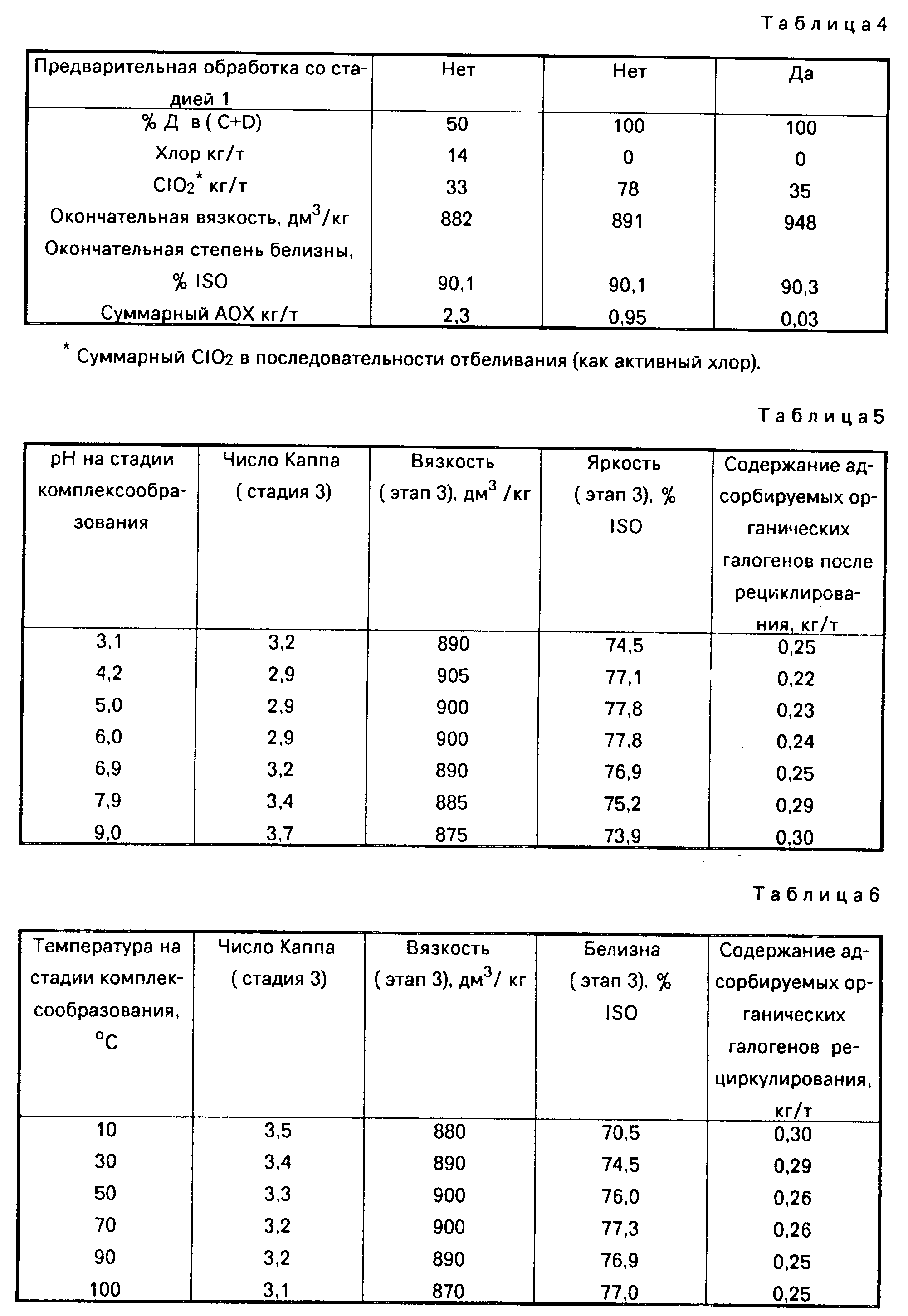

П р и м е р 2. Делигнифицированную кислородом крафтцеллюлозу из сосновой древесины с числом Каппа 16,9 до обработки в соответствии с изобретением обработали в следующей последовательности отбеливания: стадия 1,стадия 2, До, ЕР, Д1. Здесь стадия 1 представляет обработку комплексообразующим веществом, стадия 2 щелочное отбеливание перекисью, До и Д1 первую и вторую обработку с техническим диоксидом хлора соответственно, ЕР стадию экстракции, усиленную перекисью. Суммарная загрузка диоксида хлора и пероксида водорода была 35 кг на 1 т целлюлозной массы и 4 кг на 1 т целлюлозной массы соответственно. Окончательная степень белизны и вязкость были 89% JSO и 978 дм3/кг сответственно. Отработанный щелок из этого опыта, содержащий 0,35 кг АОХ на 1 т целлюлозной массы, был рециркулирован из промывного фильтра после До в приток на стадию 1. Температуру на стадии 1 изменяли между 50 и 90оС. Кроме того, изучали очищающее воздействие смешанного отработанного щелока из стадии 1 и 2. Повсюду время нахождения в стадии 1 30 мин. В опыте, в котором смешивали отработанный щелок из стадии 1 и 2, время нахождения после смешения было увеличено на приблизительно равно 15 мин. Это время является общепринятым временем в нейтрализационной башне. Содержание галоидзамещенных органических веществ, обозначенных как АОХ (адсорбируемые органические галогены), было определено согласно SCAN-W9: 89. Образец подкисляют азотной кислотой и органические составные части адсорбируют периодически на активированном угле. Неорганические хлорные ионы подавляют нитратными ионами. Углерод сжигают с кислородом в кварцевой трубке при приблизительно 1000оС. Хлористоводородную кислоту, таким образом образованную, поглощают в электролитической суспензии и определяют посредством микрокулонометрического титрования.

Так как законодательно определено содержание АОХ как кг АОХ на 1 т целлюлозной массы, экспериментальные величины были пересчитаны посредством перемножения мг АОХ на 1 л отработанной воды с литрами отработанной воды на 1 т целлюлозной массы.

Результаты показаны в табл.2.

В заводских испытаниях с той же самой целлюлозной массой и последовательностью отбеливания были получены результаты, приведенные в табл.3.

Как видно из табл.2, содержание АОХ в отработанной воде понижается более чем на 50% при температурах выше 60оС на стадии 1. Так как этот уровень является очень низким, исходя из 0,35 кг на 1 т целлюлозной массы после До, результатом является завод, который является почти полностью замкнутым в отношении слива АОХ. Это особенно справедливо, если отработанную воду из стадии 1 и стадии 2 смешивают, что дает дальнейшее снижение в 40% по сравнению с результатом при 90оС на стадии 1. Кроме того, возможность использования существующего оборудования в отбеливающих заводах для выполнения обработки делает способ очень экономичным. Таким образом, регулирование рН до слива в приемник может быть полностью или частично исключено, так как рН в отработанной воде из стадии 1 и/или 2 выше, чем в отработанном щелоке из До.

Кроме того, более

высокая температура на стадии 1 имеет благоприятное воздействие на

содержание лигнина в целлюлозной массе после стадии 2. В отношении крафтцеллюлозы с числом Каппа 21,0 до отбеливания число Каппа 12,3

достигают после стадии 2 пи 50оС на стадии 1. При

90оС на первой стадии результат есть 12,0, т.е. ничтожное увеличение в эффективности делигнификации от 41 до около 43%

П р и м е р 3. Для сравнительных целей целлюлозную массу,

используемую в примере 2, отбеливают согласно известному способу. Последовательность отбеливания согласно известному способу и предлагаемому

изобретению была О(С+Д) ЕР Д ЕР Д и О и стадия 1, стадия 2,

Д, ЕР, Д соответственно. Содержание диоксида хлора в стадии (С+Д) было 50 и 100% соответственно рассчитанного как активный хлор.

Полученные результаты приведены в табл.4.

Как видно из табл.4, способ в соответствии с предлагаемым изобретением делает возможным получение целлюлозной массы с равной окончательной степенью белизны также, как и в случае когда используют общепринятое отбеливание. В этом случае, однако, содержание АОХ в отработанной воде только 3% содержания АОХ, полученного в случае общепринятого, благоприятного для окружающей среды способа отбеливания только с техническим диоксидом хлора. Суммарное содержание АОХ 0,03 кг на 1 т целлюлозной массы было получено, когда отработанный щелок из стадии 1 и стадии 2 были смешаны при 90оС (табл.2).

П р и м е р 4. Пример иллюстрирует эксперименты, проведенные при значениях рН и температуры, определенных в пункте 1 формулы изобретения, при обработке целлюлозной массы комплексообразующим агентом. Табл.5 и табл.6, приведенные ниже, показывают влияние рН и температуры при обработке комплексообразующим агентом на некоторые существенные свойства целлюлозной массы после обработки комплексообразующим агентом, промывки водой, обработки пероксидсодержащим соединением, обработки галогенсодержащим веществом и рециркуляции отработанного раствора со стадии, включающей галогенсодержащее вещество, на одну из предыдущих стадий согласно изобретению. Обработанная целлюлозная масса, представляющая собой отбеленную кислородом сульфатную пульпу древесины хвойных пород, которая перед обработкой имела число Каппа 15,3, белизну 36,7% ISO и вязкость 1000 дм3/кг.

Условия

обработки при меняющихся значениях рН

следующие:

этап 1 (обработка комплексообразующим агентом): 2 кг комплексообразующего агента ЕДТА на 1 т целлюлозной массы; 90оС; 60 мин;

концентрация массы 10 мас.

этап 2 (обработка пероксидсодержащим соединением): 20 кг пероксида водорода Н2О2 на 1 т сухой пульпы; 90оС; 240 мин; окончательное значение рН 11; концентрация массы 10 мас.

этап 3 (обработка галогенсодержащим веществом): 15 кг СlO2 на 1 т сухой массы, вычисленной по активному хлору; 50оС; 120 мин; окончательное значение рН 3, 2; концентрация массы 10 мас.

Условия обработки при изменяющейся температуре:

стадия 1 (обработка комплексообразующим

агентом): 2 кг ЕДТА на 1 т сухой целлюлозной массы; 60

мин; рН 6,5; концентрация целлюлозной массы 10 мас.

этап 2 (обработка пероксидсодержащим соединением): 20 кг пероксида водорода Н2О2 на 1 т сухой массы; 90оС; 240 мин; окончательное значение рН 11; концентрация массы 10 мас.

этап 3 (обработка галогенсодержащим веществом): 17,5 кг диоксида хлора на 1 т сухой массы, вычисленной по активному хлору; 60оС; 120 мин; окончательное значеие рН 3,2; концентрация массы 10 мас.

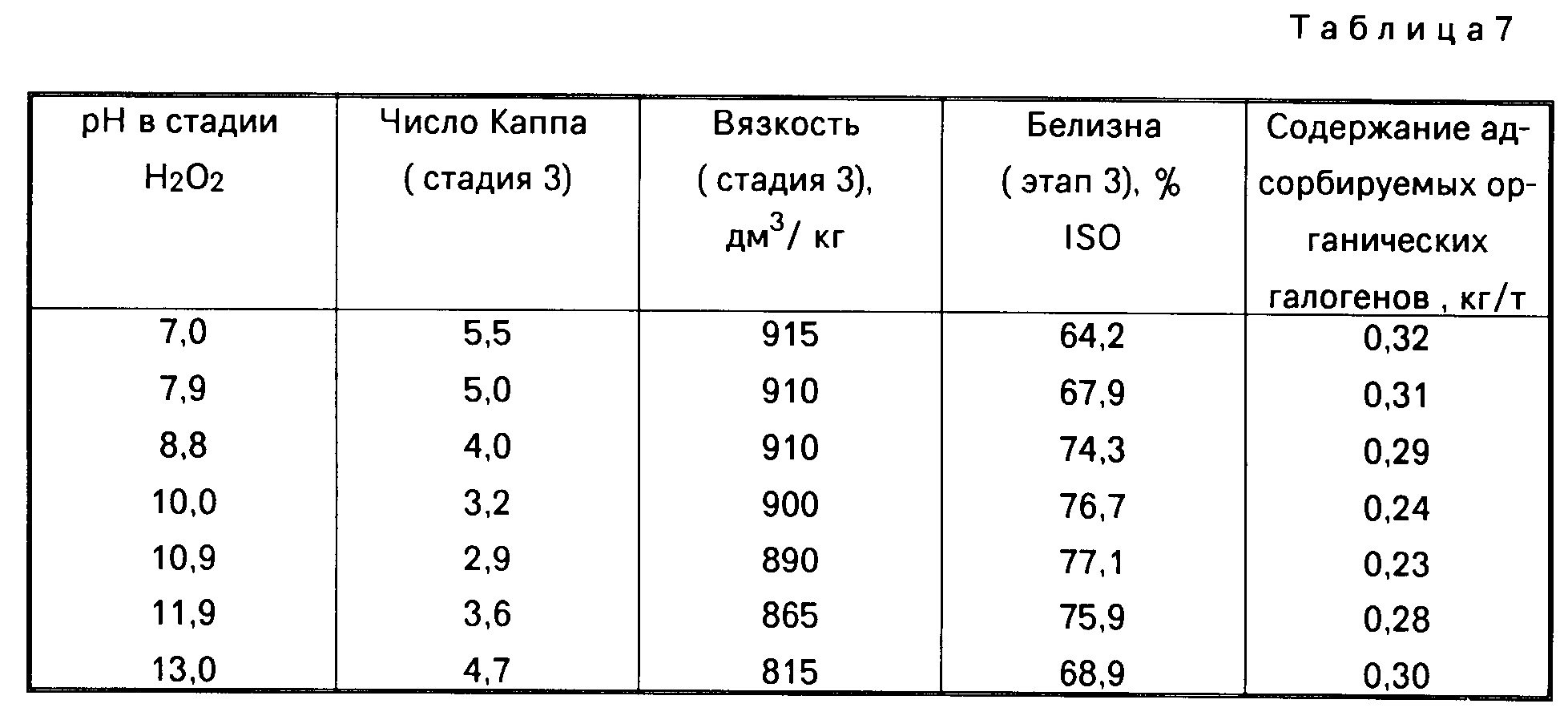

Пример, кроме того, иллюстрирует эксперименты проведенные в пределах рН, включая граничные значения, при отбеливании пероксидсодержащим соединением, как определено в пункте 1.

Табл. 7 показывает результаты после рециркулирования отработанного раствора со стадии, включающей галогенсодержащее вещество, на одну из предыдущих стадий согласно изобретению. Отработанная целлюлозная масса идентична вышеуказанной.

Условия отработки при изменяющихся

значениях рН:

этап 1 (обработка комплексообразующим агентом): 2 кг ЕДТА на 1 т сухой массы; 90оС; 60 мин; рН 6,5;

концентрация массы 10 мас.

этап 2 (обработка пероксидсодержащим соединением): 20 кг пероксида водорода Н2О2 на 1 т сухой массы; 90оС; 240 мин; концентрация массы 10 мас.

этап 3 (обработка галогенсодержащим веществом): 13/-24 кг диоксида хлора на 1 т сухой массы, вычисленной по активному хлору; 50оС; 120 мин; окончательное значение рН 3,0; концентрация массы 10 мас.

Как следует из табл. 5 7, выбранные пределы параметров способа обеспечивают получение отбеленной целлюлозной массы высокого качества.

Реферат

Сущность изобретения: после последовательной обработки целлюлозной суспензии азотосодержащей поликарбоновой кислотой при рН 3,1 9,0 и температуре 10 100°С, промывки водой и обработки соединением, содержащим перекись, ее обрабатывают галогенсодержащим веществом и отработанный шелок из этой стадии рециркулируют на одну из предыдущих стадий. В качестве галогенсодержащего вещества используют диоксид хлора, а в качестве азотосодержащей поликарбоновой кислоты используют диэтилентриаминпентауксусную или этилендиаминтетрауксусную кислоту. 4 з.п. ф-лы, 7 табл.

Комментарии