Способ производства целлюлозы без применения хлорных химикатов - RU2126471C1

Код документа: RU2126471C1

Чертежи

Описание

Изобретение относится к новому виду способа производства целлюлозы без применения хлорных химикатов. В частности изобретение относится к озонной отбелке целлюлозы без предшествующего удаления тяжелых металлов.

Для производителей крафтцеллюлозы устанавливаются различными правилами и требованиями торговли все более и более высокие требования, касающиеся уменьшения или полного исключения органических соединений хлора в целлюлозных продуктах и очищенных сточных водах от отбелки. Для того, чтобы иметь возможность удовлетворять эти требования, необходимо исключить использование хлора в виде газа или любых других соединений, содержащих хлор (например, двуокись хлора). При исключении отбеливающих химикалий на основе хлора исключительно трудно получить необходимую степень отбелки, особенно, если к производимой целлюлозе предъявляются необходимые жесткие требования. Поэтому лигнин должен удаляться, например, кислородом. За счет использования многостадийной кислородной делигнификации обеспечиваются преимущества при делигнификации и в селективности, особенно, когда добавляют вещества, вызывающие образование хелатных соединений, для ограничения количества вредных металлических ионов, и в частности, когда в процесс включена промывка (патент США 4 946 556, кл.162-60, 1990). Однако практические помехи ограничивают и делигнификацию, и качество целлюлозы, получаемой только за счет кислородной делигнификации, особенно, если после нее следует этап озонной отбелки.

До сих пор общей и обычной задачей не включающих хлор способов было удаление тяжелых металлов из целлюлозы настолько полно, насколько это возможно, перед озонной отработкой, поскольку тяжелые металлы, как известно, разрушают озон, что изучено в заявке ЕР-А-0512590, кл. D 21 C 9/10, 1992. Обычными отбеливающими цепочками (последовательностями), посредством которых ранее отбеливалась пульта, являются, например, OOAZEZPZ, OAZEZPZ, OOAZEZP и OAZEZP.

Эти цепочки или последовательности, таким образом, включают один или более этапов кислородного отбеливания (O), А-этап (кислотная промывка), озонный этап (Z), экстракцию (Е), второй озонный этап (Z) и перекисный этап (P) и, возможно, третий озонный этап (Z). В кислотном этапе (А) перед первым озонным этапом тяжелые металлы удаляются, вымываясь при удалении части промывного фильтрата. Этап экстракции (Е) может быть этапом окислительной перекисной экстракции или этапом обычной окислительной экстракции. Этапы озонной отбелки, предпочтительнее, проводят для целлюлозы, имеющей консистенцию около 5 - 18%.

Характерным для вышеупомянутых цепочек или последовательностей является то, что они включают, по крайней мере, пять этапов промывки, другими словами, этапы отбелки чередуются с этапами промывки, т.е.мойками, посредством которых химикалии отделяются от волокон в виде продуктов реакции или иначе, в каждом этапе отбелки они удаляются из суспензии. Поскольку промывные аппараты образуют значительную часть капиталовложений отбеливающей установки, число промывных аппаратов должно, конечно, быть ограничено настолько, насколько это возможно, если это только возможно осуществить без риска для качества конечного продукта.

В этой связи химикалии, необходимые для некоторых реакций отбеливания, например, магний (Mg), также можно удалить из целлюлозы, что требует добавления магниевого этапа к цепочке озонной обработки.

Другие многостадийные цепочки или технологические схемы описаны, например, в патенте ЕР-А-0 426 652, патентах ЕР-А-0 512 978 и ЕР-А-О 402 335.

В патенте ЕР-А-О 426 652, кл. D 21 C 9/152, 1991 описано несколько технологических схем процесса отбелки, в которых озон используют в сочетании с перекисью и кислородом. Например, были рассмотрены технологические схемы типа EOP-Z-PE-Z-PE, EOP-Z-PE, O-Z-EO-Z-P, O-Z-EOP-Z-P и O-Z-EO-Z-D. Однако, в публикации не принято во внимание присутствие тяжелых металлов в целлюлозе, несмотря на то, что, по крайней мере, в одном из примеров рассмотрена отбелка крафт-целлюлозы посредством содержащего перекись соединения.

В патенте ЕР-А-0 512 978, кл. D 21 C 5/00, 1992 описан многостадийный отбеливающий процесс, использующий для отбелки целлюлозы и озон, и перекись. В документе не уделено никакого внимания удалению тяжелых металлов из целлюлозы перед отбелкой перекисью.

В патенте ЕР-А-О 402 335, кл. D 21 C 9/10, 1990 описан процесс отбелки пульп или масс, содержащих лигноцеллюлозу, посредством содержащего перекись вещества. Основным предметом изучения документа является изменение профиля следов металла в пульпе или массе путем раздельной обработки комплексообразующим реагентом. Другими словами, в документе изучено значение обработки пульпы или массы перед перекисным этапом на этапе раздельного удаления металлов. Из документа дополнительно следует, что обработка включает этап промывки между этапом обработки комплексообразователями и перекисным этапом.

С другой стороны, ранее используемый хлор также исключает объединение отбеливающей установки с технологической схемой сортировки для отбелки, поскольку при хлорной отбелке обработка массы сортированием и/или вихревой очисткой ведет к серьезным коррозионным проблемам. Следовательно, необходимо осуществлять вихревую очистку и/или сортирование в виде раздельных этапов. Обычная отбелка + сортировальная установка, следовательно, включает четыре или пять отбельных этапов и один этап сортирования и/или вихревой очистки, каждый из которых отделяет этап промывки. Настоящее изобретение сжимает эти пять-шесть этапов до трех этапов, что почти уполовинивает стоимость капиталовложений отбельной установки и сортировальной установки.

За счет использования настоящего изобретения можно исключить вышеупомянутые недостатки, происходящие при удалении тяжелых металлов, и выпустить этап сортирования в известной технологии. В то же время предусматривает отбельную установку, которая включает только три промывных этапа.

Заявленное изобретение, а именно: способ обработки целлюлозы, содержащей тяжелые металлы, подобные марганцу, до степени белизны, по крайней мере, около 86 JSO без применения хлорных отбеливающих химикатов, включающий этапы: варку и делигнификацию, отбелку измельченных целлюлозных волокон с получением волокнистой массы, имеющей число Каппа около 14 или меньше, при этом отбелку массы ведут в технологической последовательности, начинающейся с озонного этапа, для которого pH массы регулируют в пределах 2 - 7, и последовательность продолжают перекисным этапом, при этом озоновый этап осуществляют в сочетании с удалением тяжелых металлов, и технологическая последовательность включает этапы: отбеливания массы, содержащей тяжелые металлы, подобные марганцу, озоном (Z), обработки массы для удаления металлов (T) из нее без промывки массы между вышеупомянутыми технологическими этапами (Z) и (T), и отбелки массы либо только перекисью, либо в сочетании с озоном или кислородом, включающей межкаскадную промывку или загущение, или и то, и другое между озонным (ZT) и перекисным этапами.

Отбелку ведут в технологической последовательности (ZT) (EOP), при этом (ZT) - этап озонной отбелки массы для удаления тяжелых металлов и (EOP) - этап отбелки массы перекисью или кислородом и перекисью в щелочной среде.

Отбелку ведут в технологической последовательности (ZT) (EOP) (ZР), при этом (ZT) - этап озонной отбелки массы с обработкой массы для удаления тяжелых металлов; (EOP) - этап отбелки массы перекисью или кислородом и перекисью в щелочной среде; (ZР) - этап отбелки массы озоном и перекисью.

В (ZT) этап подают около 2 - 10 кг озона на воздушно-сухую тонну волокнистой массы.

В процессе удаления тяжелых металлов в (ZT) этапе значение pH массы составляет около 2 - 4. Значение pH массы в течение (ZT) этапа составляет около 2 - 7 и температура находится в пределах 40 - 70oC.

Значение pH массы в течение всего (ZT) этапа составляет около 4 - 7.

Способ включает дополнительный этап, в течение или перед удалением металлов в (ZT) этапе, добавления веществ, вызывающих образование хелатных соединений тяжелых металлов, в массу. В течение (EOP) этапа добавляют перекись в количестве около 10 - 20 кг на воздушно-сухую тонну массы.

В течение (EOP) этапа добавляют перекись в количестве около 10 - 20 кг на воздушно-сухую тонну массы и кислород в количестве около 2 - 6 кг на воздушно-сухую тонну массы.

В процессе осуществления (EOP) этапа значение pH массы поддерживают в пределах от около 9 до 12, температуру - в пределах около 60 - 95oC и время обработки в пределах 2 - 8 часов. Он включает дополнительный этап добавления магния в (EOP) этап для обеспечения защиты массы.

В процессе осуществления (ZР) этапа количество добавленного озона составляет меньше, чем около 3 кг на воздушно-сухую тонну массы, и количество добавленной перекиси составляет меньше, чем около 10 кг на воздушно-сухую тонну массы.

В (ZР) этап добавляют перекись в количестве около 3 - 7 кг на воздушно-сухую тонну массы.

В (Z) части этапа (ZР) температура составляет около 50 - 80oC и значение рН составляет 4 - 10.

Температура массы при контактировании с озоном в (ZР) этапе находится в диапазоне около 60 - 70oC.

Значение рН в течение (ZР) этапа находится в диапазоне около 6 - 10.

После (ZР) этапа массу промывают и получают фильтрат. Сортирование осуществляют посредством разбавления массы до консистенции около 0,5 - 1,5% и затем обрабатывают в вихревом очистителе.

Массу разбавляют до консистенции около 0,5 - 4% перед сортированием, и сортирование осуществляют при упомянутой консистенции.

Перед (ZT) этапом к массе добавляют ферменты. Он включает дополнительный этап промывки массы в течение и после, по меньшей мере, одного этапа отбелки с получением двух фильтратов с различными значениями pH из одного и того же промывного аппарата и использования двух различных фильтратов при осуществлении технологической последовательности отбелки.

В процессе осуществления, по меньшей мере, одного этапа отбелки получают, по меньшей мере, один фильтрат, при этом значение рН фильтрата регулируют путем добавления к нему щелочи или кислоты.

При осуществлении (ZT) этапа после обработки массы озоном ее обрабатывают фильтратом, имеющим значение рН достаточно кислым для предотвращения повторного загущения тяжелых металлов.

Фильтрат поддерживают достаточно кислым для предотвращения повторного загущения тяжелых металлов путем добавления к нему кислоты.

Значение рН фильтрата сохраняют ниже 4, и масса имеет значение рН ниже 4 в процессе обработки массы кислым фильтратом.

Измельченный целлюлозный волокнистый материал обрабатывают посредством сульфатной варки целлюлозы и кислородной делигнификации с получением волокнистой массы, имеющей число Каппа около 14 или меньше.

В (Z) части (ZT) этапа подают около 2 - 10 кг озона на воздушно-сухую тонну массы.

Значение рН в продолжение всего (ZT) этапа составляет около 2 - 7.

В процессе осуществления (ZР) этапа количество добавленного озона составляет менее 3 кг на воздушно-сухую тонну массы и количество добавленной перекиси составляет менее 10 кг на воздушно-сухую тонну массы.

В течение (EOP) этапа количество добавленной перекиси составляет около 10 - 20 кг на воздушно-сухую тонну массы и количество добавленного кислорода составляет около 2 - 6 кг на воздушно-сухую тонну массы.

Массу обрабатывают перед технологической последовательностью кислородом и/или ферментами.

Краткое описание чертежей.

Фиг. 1 схематически изображает отбельную технологическую схему в соответствии с первым типовым вариантом настоящего изобретения.

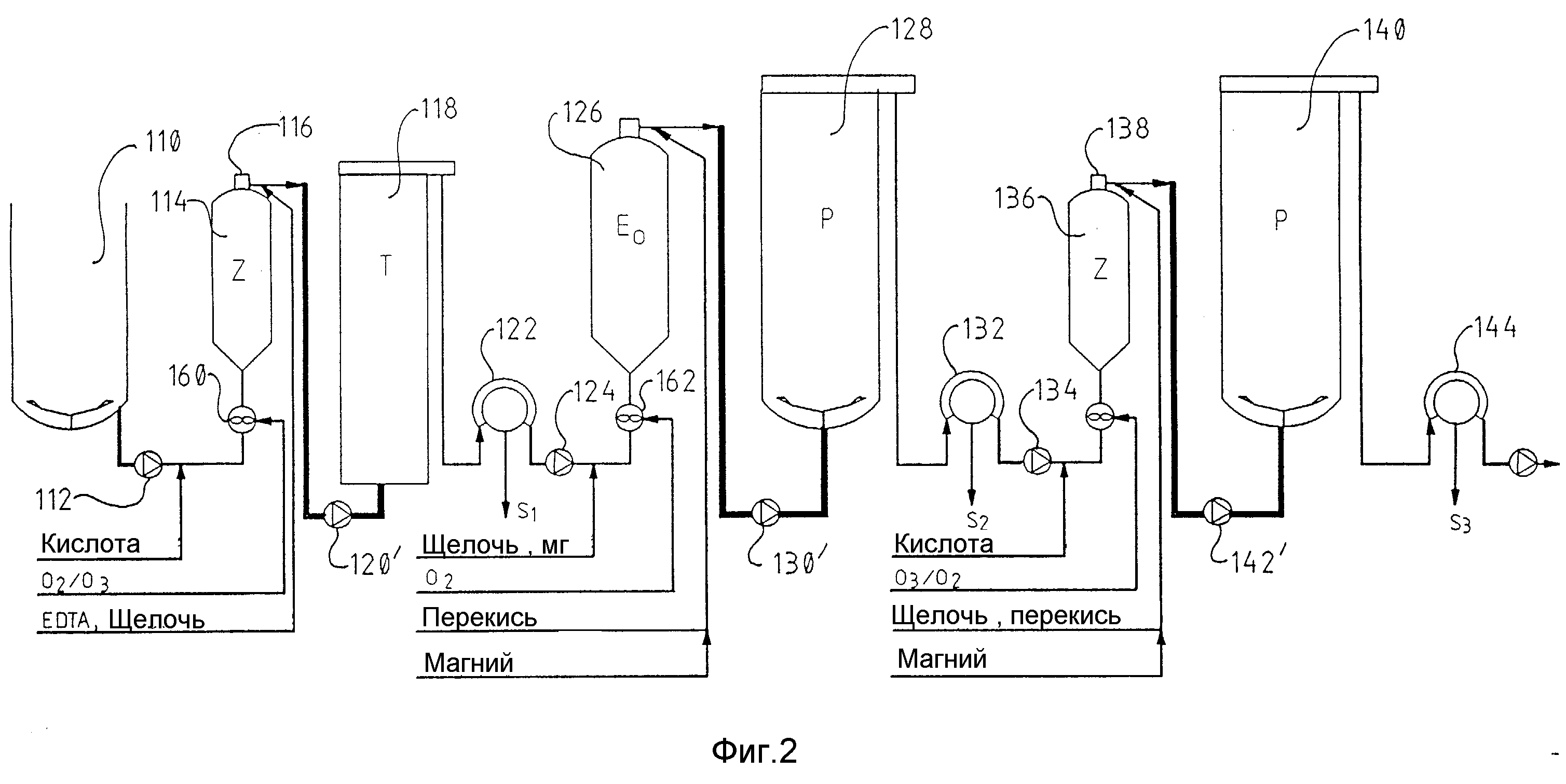

Фиг. 2 схематически изображает отбельную технологическую схему в соответствии со вторым вариантом настоящего изобретения.

Фиг. 3 схематически изображает последний участок отбельной технологической схемы в соответствии с третьим вариантом настоящего изобретения.

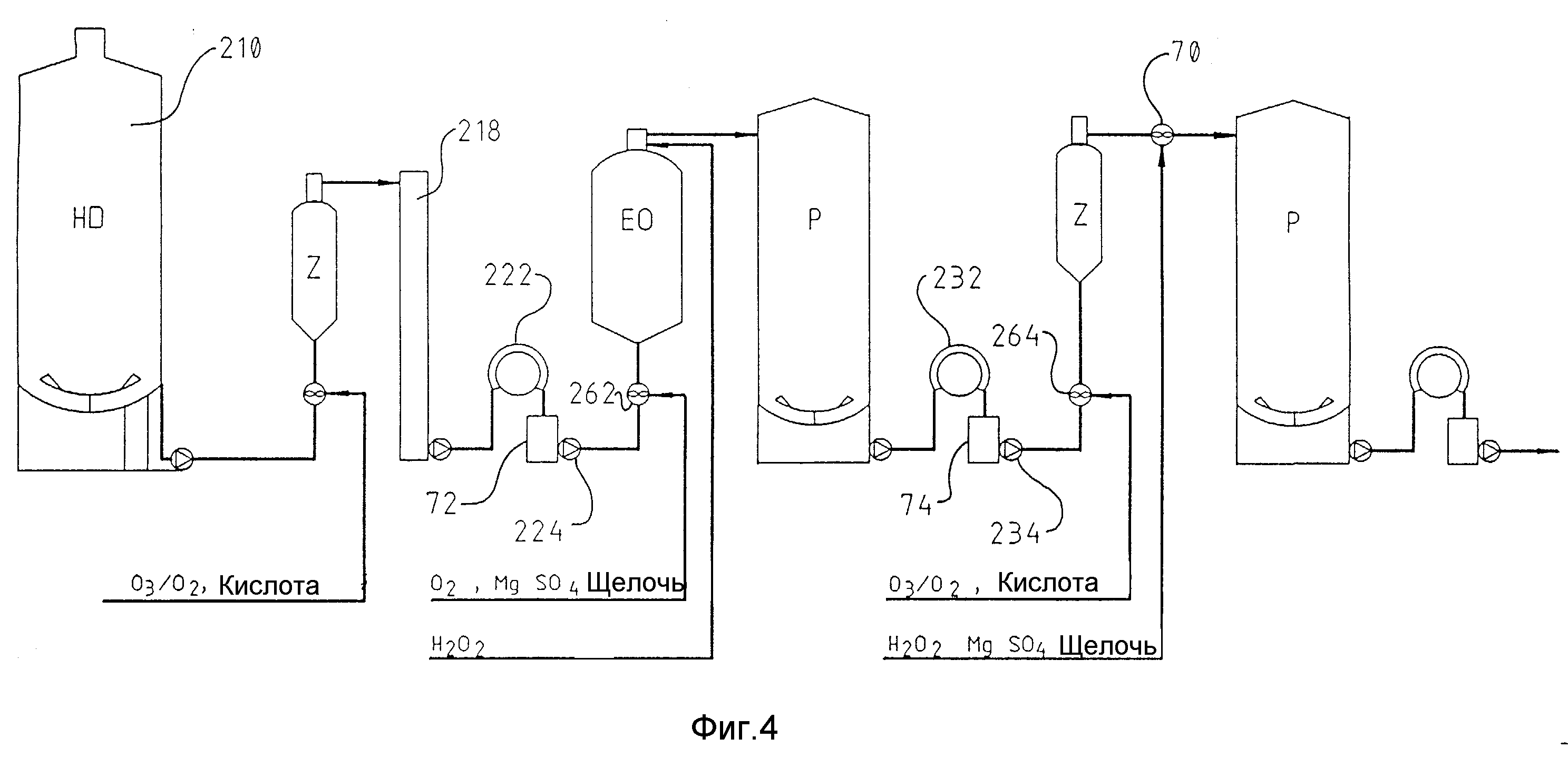

Фиг. 4 схематически изображает другую отбельную технологическую схему в соответствии с настоящим изобретением и, в частности, ее участок, где может быть добавлена кислота и/или щелочь.

Фиг.5 схематически изображает способ рециркуляции промывных фильтратов в соответствии с еще одним вариантом настоящего изобретения.

Фиг.6 схематически изображает способ рециркуляции промывных фильтратов в соответствии со вторым вариантом настоящего изобретения, показанного на фиг. 2.

Фиг. 7 схематически изображает результаты исследований, проведенных в промывном аппарате

Способ обработки целлюлозы, содержащей тяжелые металлы, подобные марганцу, до степени белизны, по крайней мере, около 85 JSO.

Согласно варианту фиг.1 предусмотрена отбельная технологическая последовательность, использующая колонну высококонсистентной массы 10, из которой массу выпускают и подают, например, MC® (т.е. псевдоожижающим) насосом 12 в озонный реактор 14, из которого масса, предпочтительнее, выпускается посредством газового сепаратора 16 в первую реакционную колонну 18. Массу, предпочтительнее, выпускают из колонны 18 в промывной аппарат 22 посредством MC® насоса 20. Промывной аппарат может быть известным

Как также видно из фиг.1, озон (в газе-носителе) смешивается с массой в смесителе 60 перед первым озонным реактором 14. Аналогично, кислород может быть смешан в смесителе 62 перед кислородным реактором 26, а смесь озона и газа-носителя - перед вторым озонным реактором 36. Смесители 60, 62, предпочтительнее, являются смесителями с псевдоожиженным слоем типа

Кроме того, на фиг.1 видно, как для регулирования значения pH пульпы в первом озонном реакторе и удаления тяжелых металлов, являющегося результатом этого, можно подавать в пульпу кислоту, например, насосом 12. Аналогично, перед удалением тяжелых металлов в первую реакционную колонну 18 в пульпу можно добавлять комплексообразователи, например, Е ТА, и/или щелочь. Если из пульпы промывным аппаратом 22 удалено слишком много магния, его можно добавить со щелочью либо в насосе 24, и/или при выпуске из кислородного реактора 26, или любым другим подходящим способом. Другой возможностью регулировать pH пульпы для второй озонной обработки является подача кислоты последовательно во второй промывной аппарат 32 в насосе 34 или каким-нибудь другим подходящим способом. Так же, как показано на фиг.1, перед подачей в третью реакционную колонну 38 в пульпу можно добавлять щелочь, перекись и/или магний.

Все изображенные на фиг.1 реакционные колонны 18, 28 и 40 являются колоннами с нисходящим потоком. Альтернативно, они могут быть колоннами с восходящим потоком, как показано на фиг.2. Существенным различием между фиг.1 и фиг. 2 является только направление потока в реакционных колоннах. В варианте на фиг.2 составляющие узлы функционально эквиваленты составляющим узлам варианта фиг.1 и обозначены теми же номерами позиций, только с индексом "I". Также насосы 20, 30 и 42 фиг.1 заменены насосами 1201, 1301 и 1421, поскольку они перемещены на другую сторону реакционной колонны, другими словами, вместо того, чтобы питать промывные аппараты 22, 32 и 44, как показано на фиг. 1, они питают пульпой реакционные колонны 118, 128 и 140 в варианте фиг.2.

В процессе в соответствии с изобретением пульпу или массу варят в автоклаве или варочном котле непрерывного действия типа ЕМСС, поставляемом фирмой Кэмир Инк., оф Гленс Фоллс, Нью-Йорк, до низкого числа каппа, после чего число каппа дополнительно уменьшается за счет кислородной отбелки до значения около 14 или ниже. Измельченный волокнистый целлюлозный материал обрабатывают варкой и кислородной делигнификацией для получения массы, имеющей число каппа около 14 или меньше за счет использования эффективной варки, горячей щелочной экстракции и кислородной отбелки обеспечивается числом каппа в диапазоне порядка 14 - 5 как для древесины хвойных пород, так и для березы. Обычно значение числа каппа порядка 14 является достаточным для того, чтобы осуществить чистовую отбелку не содержащими хлора отбельными химикалиями и даже получить наивысшую степень белизны, ограниченную ISO 86 (предпочтительнее, ISO 88). Таким образом, также и способ согласно настоящему изобретению может успешно использоваться для чистовой отбелки массы, предварительно отбеленной до значения числа каппа 14.

Крафтцеллюлозу отбеливают после промывки массы и согласно настоящему изобретению без раздельного удаления тяжелых металлов, например, по технологической схеме согласно фиг.1, которая более подробно описана ниже. Массу могут обработать, если это необходимо, ферментами перед технологической схемой перед этапом (ZT) согласно настоящему изобретению. Массу передают из колонны массы высокой консистенции 10 на первый отбельный этап, который является (ZT) этапом. На участке Z - участке (ZT) этапа массу отбеливают озоном с дозировкой около 1 - 10 кг на воздушно-сухую тонну массы, при рН около 2 - 7, и температуре около 40 - 70o C. Значение рН массы регулируют путем добавления кислоты на дно высококонсистентной колонны 10, насоса 12 ( или стока к насосу 12, как видно из фиг.1), или химического смесителя 60. После того, как озон прореагировал, остаточный газ удаляется из массы пульпы, предпочтительнее, в газовый сепаратор 16, и начинают обработку тяжелых металлов в первой реакционной колонне 18 на Т участке (ZT) этапа.

Т часть (ZT) этапа может осуществляться, например, следующими способами. Первой альтернативной или способом является обеспечение снижения значения рН пульпы до величины в пределах 2 - 4, в результате чего большая часть тяжелых металлов растворяется в фильтратной фазе и может быть смыта в загуститель или промывной аппарат 22 после этого этапа. Недостатком является то, что большая часть магния (Mg) также сливается, так что возможно, что магний необходимо будет добавлять к пульпе, главным образом, в виде сульфата магния, для кислородного и/или перекисного этапов, следующих далее в технологической схеме.

Другим способом проведения Т части (ZT) этапа является использование комплексообразователей, например, EDTA. Затем осуществляют Т часть (ZT) этапа при значении рН в диапазоне около 4 - 7, при этом преимущественнее иметь значение рН для Z части (ZT) этапа, предшествующей Т части, равное примерно 4. Наиболее предпочтительно поддерживать рН в течение этапа (ZT) около 2 - 7. При таком способе магний (который для кислородного этапа вреден) может быть смыт без слива магния, так что на кислородном и перекисном этапах чистовой отбелки будет нужно добавлять меньше магния.

Как описано выше, реальная обработка металла (Т часть (ZT) этапа) не проводится перед Z частью. Раньше считали это необходимым. Испытания среднеконсистентной озонной обработкой показали, что реакции отбелки озоном являются настолько быстрыми, что тяжелые металлы не успевают разрушить сколько-нибудь значительное количество озона.

Во всем этапе (ZT) поддерживают рН 4 - 7.

Отбеливание озоном может быть осуществлено при рН 2 - 7 и обработка (Т) части (ZT) этапа при рН 4 - 7. Если необходимо, в Т часть (ZT) этапа могут быть также добавлены ферменты. Фильтрат S1 промывного аппарата 22, следующего за (ZT) этапом, может быть на промывку массы перед (ZT) этапом, или пропущен в коллектор или сточную трубу, или направлен на извлечение и регенерацию варочных химикалий.

После (ZT) этапа на фиг.1 следует (EOP) этап. В этапе (ZT) доза добавленного кислорода 2 - 6 кг/воздушно-сухую тонну массы. В этом этапе доза кислорода составляет около 10 - 20 кг/воздушно-сухую тонну массы. В некоторых особых случаях можно провести процесс полностью без кислорода. Температура на (EOP) этапе равна примерно 60 - 95oC, рН составляет около 9 - 12 и продолжительность составляет около 2 - 8 часов. Если необходимо, может быть осуществлен этап добавления магния в качестве защитного реагента. После (EOP) этапа следует промывка, которая дает фильтрат S2. Фильтрат S2 может быть передан на промывку массы перед или после (ZT) этапа, в коллектор или сточную трубу, или на регенерацию химикалий.

После (EOP) этапа на фиг.1 следует второй этап озонной очистки, т.е. (ZР) этап. Озонную часть (ZР) этапа обычно проводят обработкой в соответствии с уровнем техники в холодных кислотных условиях для того, чтобы получить должное реагирование озона. Соответственно, P часть (ZР) этапа проводится в соответствии с известной доктриной в горячих щелочных условиях для того, чтобы обеспечить должное реагирование перекиси. Следовательно, сочетание их в экономически выгодном способе в соответствии с настоящей концепцией традиционно считается невозможным. В (ZР) этапе могут быть применены следующие условия: В (Z) части этапа (ZР) доза озона мала, ниже 3 кг/воздушно-сухую тонну массы, и задачей озона является только активация. Хотя используются неблагоприятные условия и часть озона реагирует слабо, это несущественно, поскольку доза озона невелика. Озон, следовательно, используется только для активации отбельного этапа. Температура в (Z) части (ZP) этапа (озонном этапе) может быть 50 - 80oC, предпочтительнее, например, 60 - 70oC. Значение pH равно 4 - 10, предпочтительнее, около 6 - 10.

Доза в (P) части (ZР) этапа также мала, обычно, пероксида менее 10 кг/воздушно-сухую тонну массы. Обычно достаточно около 3 - 7 кг/воздушно-сухую тонну массы. Поэтому температура в перекисном этапе может упасть до 60 - 80oC, предпочтительнее, до 70 - 80oC. Значение рН составляет 9 - 11, предпочтительнее, около 10. Продолжительность составляет около 1 - 6 часов. Таким образом, условия (Z) и (P) частей (ZP) этапа доводят до конца друг друга и исключают промывку и нагревание между (Z) и (P) частями (ZP) этапа. Кроме того, небольшие количества кислоты и щелочи достаточны для регулирования рН в (Z) и (P) частях (ZP) этапа. В некоторых случаях не требуется нагрева между этапами и/или кислоты.

После (ZP) этапа массу промывают и получают фильтрат S3. Фильтрат S3 может использоваться для промывки массы более ранних отбельных этапов, выпускаться в коллектор или сточную трубу или направляться на регенерацию варочных химикалий.

Согласно еще одному варианту, показанному на фиг.3, способ согласно настоящему изобретению значительно изменен за счет изменения расположения оборудования. Например, вихревой очиститель 66 и/или сортировальная установка, согласно фиг.3, могут быть добавлены на последнем этапе отбельной установки перед загустителем/промывным аппаратом 68, который в данном случае не должен быть промывным аппаратом типа MC®, как в предыдущих вариантах.

После P-колонны массу при использовании вихревой очистки или сортирования разбавляют до консистенции в пределах около 0,5 - 1,5%. С другой стороны, после P-колонны 140 при сортировании на перфорированных ситах обычно достаточно разбавление до около 2 - 4%. После вихревой очистки или сортирования массу загущают и промывают, обычно с помощью фильтрата, работающего под разрежением. Предварительно массу разбавляют после промывания до консистенции сортирования и загущают снова после сортирования до средней или умеренной консистенции.

В варианте, изображенном на фиг.4, не используют EDTA, а осуществляют удаление металлов кислотой в (Z) этапе, а также добавлением магния к (EOP) и (ZP) этапам. Можно осуществлять добавление в (EOP) этапе в MC® насоса 224 или в кислородном смесителе 262. Его также хорошо делать в (ZP) этапе в MC® насосе 234 или озонном смесителе 264, или в перекисном смесителе 70. Необходимое общее количество химикалий приведено в таблице 1. При этом исходное число каппа перед отбелкой, предположительно, равно 10.

При осуществле6нии способа, указанного в таблице 1, в зависимости от расхода воды потребляется около 20 - 30 кг NaOH/воздушно-сухую тонну массы и 15 - 25 кг H2SO4/воздушно-сухую тонну массы.

В дополнение к химикалиям таблицы 1 отбелку можно

интенсифицировать за счет

использования ферментов. Подходящими местами для ферментной обработки являются:

- Н-колонна 210 перед (ZТ) этапом,

- опускной стояк 218 после (Z) реактора,

- опускной стояк

72 между промывным аппаратом 222 и (EOP) этапом,

- опускной стояк 74 между промывным аппаратом 232 и (ZP) этапом.

Истекающие потоки из отбельной установки могут быть уменьшены посредством рециркуляции фильтратов внутри процесса, согласно фиг.5 Фиг.5 изображает этап кислородной делигнификации 80, после которого следует двухстадийная промывка 82. Пульпа передается из промывного этапа в (ZТ) этап 83, из него через промывку 84 в (EOP) этап 85 и из него через промывку 86 в (ZP) этап 87, после которого следует промывной этап 88. Количество вытекающего потока, который доводится до осветления истечений сливного канала 90, составляет 0 - 5 м3/ воздушно-сухую тонну массы. Часть вытекающего альтернативно может быть передана на производство варочных химикалий через сливной канал 92 для использования вместо свежей воды. Таким образом количество вытекающего потока, который должен быть обработан, сводится к минимуму. Повторное использование фильтратов, изображенное на фиг.5, может быть дополнительно интенсифицировано посредством разделения фильтратов на две фракции с различными рН согласно фиг. 6. На фиг.6 использована нумерация позиций фиг.5 с предшествующей "I". Промывные аппараты, используемые на фиг.6, производятся и продаются фирмой А.Эльстрем Корпорейшн и известны как промывные аппараты

Таким образом получают два потока циркулирующей воды 1881 и 1882 с различными значениями рН, которые могут быть использованы для регулирования рН пульпы соответствующим образом перед отбельной технологической схемой или на отдельном этапе отбельной технологической схемы. Фильтраты 1881 и 1882 последнего промывного аппарата 188 на фиг.6 передаются в предыдущий промывной аппарат 186 таким образом, что рН пульпы снижается перед (ZP) этапом. В результате этого в отбельной установке экономятся кислота и щелочь. В варианте фиг. 6 получают два фильтрата 1861 и 1862 из промывного аппарата 186, предшествующего (ZP) этапу, которые передаются в промывной аппарат 184 предшествующего этапа (EOP). Согласно фиг.6, к фильтрату 1862, преимущественнее, добавляют кислоту (H2 SO4) 1840, т.е. в течение (ZТ) этапа после обработки массы озоном ее обрабатывают фильтратом, имеющим значение pH кислое. В результате чего первый фильтрат, полученный из промывного аппарата, одна часть 1841 которого направляется на осветление вытекающего потока (или истечений), а оставшаяся часть 1842 - в промывной аппарат 182 предыдущего этапа (ZТ) является кислотой, а второй фильтрат 1843 - является щелочным, т.е. имеется этап промывки в течение или после одного этапа отбелки. Значение pH фильтратов также можно регулировать путем добавления к ним кислоты или щелочи перед тем, как использовать их снова. В некоторых случаях может оказаться необходимым добавить щелочь к фильтратам перед тем, как они передаются на промывку бурой древесной массы, или может оказаться необходимым добавить кислоту для поддержания низкого pH во время удаления металлов в (ZТ) этапе (точка 1840). Фильтрат поддерживают достаточно кислым для предотвращения загущения тяжелых металлов. Возможно также снова загустить и присоединить к массе, если значение pH увеличилось в процессе промывки. Поэтому тяжелые металлы, введенные в (P) часть (ZP) этапа, следуют в (Z) часть и нарушают режим перекисного этапа. Предпочтительно, чтобы значение pН в процессе удаления тяжелых металлов поддерживалось менее, чем 4, или, по крайней мере, равным 4, т.е. pH фильтрата остается ниже и таким образом масса имеет pН ниже 4 при обработке ее кислотным фильтратом.

Пример.

Для промывки пульпы или массы был использован промывной аппарат

В эксперименте не следили за значением pН, а только за температурой, на основе температурного распределения на фиг.7 в соответствующих местах отмечены ожидаемые значения pН.

pН - входящей массы 10

pН - входящей массы 7,5

pН - фильтрата I 9,5

pН - фильтрата II 8,0

Такая разница в

значениях pН фильтратов исключительно важна при оптимизации потребления химикалий в отбельной установке. Значения pН фильтратов близки к значениям pH поступающей и выходящей массы,

предпочтительнее,

ближе к последним, чем друг к другу.

Из вышеприведенного описания видно, что новый способ усовершенствован для отбелки массы не содержащими хлора химикалиями в короткой технологической схеме без удаления тяжелых металлов, предшествующего отбельной технологической схеме. Настоящее изобретение также включает новый способ расположения сортировальной технологической схемы для отбелки массы таким образом, что раздельная промывка между последним промывным этапом и сортированием/вихревой очисткой является излишней, а нужно только разбавление до консистенции сортирования/очистки.

Воплощение изобретения может включать дополнительный этап промывки в течение или после, по меньшей мере, одного этапа отбелки с получением двух фильтратов с различными pН из одного и того же промывного аппарата и использование 2-х различных фильтратов при осуществлении технологической последовательности этапов отбелки.

Хотя настоящее изобретение описано в связи с тем, что в настоящее время рассматривается как наиболее практичный и предпочтительный вариант, должно быть понято, что изобретение не ограничивается описанным вариантом, а наоборот предназначено для охватывания различных модификаций и эквивалентных схем и расположений, не отходящих от духа и сферы применения заявленной формулы изобретения.

Реферат

Изобретение относится к способу производства целлюлозы без применения хлорных химикатов, в частности при озонной отбелке целлюлозы. Целлюлозу отбеливают до степени белизны по крайней мере около 86 ISO без использования хлорных отбеливающих химикатов, при этом прочность полученной целлюлозы сохраняется промышленно приемлемой. При обработке целлюлозы, содержащей тяжелые металлы, подобные марганцу, массу варят и делигнифируют до числа каппа порядка 14 или менее. При этом отбелку массы ведут в технологической последовательности, начинающейся с одного этапа при регулировании рН массы до значений в пределах 2 - 7, продолженной перекисным этапом. При одном этапе технологическая последовательность включает этапы: отбелки массы, содержащей тяжелые металлы, подобные марганцу, озоном (Z), обработки массы для удаления металлов (T) из нее без промывки массы между упомянутыми технологическими этапами (Z) и (T), и отбелки массы либо в сочетании с озоном или кислородом, включающей межкаскадную промывку или загущением, или и то, и другое между озонным (ZT) и перекисным этапом. Данный способ обеспечивает отбеливание целлюлозной массы без предшествующего удаления тяжелых металлов. 31 з.п.ф-лы, 1 табл., 7 ил.

Комментарии