Установка сжатия хладагента - RU2637608C2

Код документа: RU2637608C2

Чертежи

Описание

Изобретение относится к установке сжатия хладагента, включающей в себя корпус установки, по меньшей мере одну ступень низкого давления и по меньшей мере одну ступень высокого давления, всасывающий канал, ведущий к ступени низкого давления от всасывающего патрубка для хладагента, канал промежуточного давления, ведущий от ступени низкого давления к ступени высокого давления, и соединенный со ступенью высокого давления патрубок высокого давления.

Подобные установки сжатия хладагента известны из уровня техники, в частности из GB 1174370 А.

В них выявилась проблема, что в ступени низкого давления, прежде всего в ее клапанах, возникают повреждения, так как, по меньшей мере, в отдельных эксплуатационных состояниях смазочного средства недостаточно.

Поэтому задачей изобретения является улучшение установки сжатия хладагента родового типа таким образом, чтобы всегда было обеспечено достаточное питание смазочным средством для ступени низкого давления.

Согласно изобретению данная задача решена в установке сжатия хладагента за счет того, что установка также включает в себя ванну смазочного средства, находящуюся под промежуточным давлением, действующим в канале промежуточного давления, и устройство подачи смазочного средства, отбирающее смазочное средство из образованного указанной ванной резервуара смазочного средства и подающее смазочное средство в текущий к ступени низкого давления во всасывающем тракте всасываемый хладагент.

Преимущество решения согласно изобретению заключается в том, что с помощью устройства подачи смазочного средства согласно изобретению существует возможность использования перепада давлений между промежуточным давлением и давлением всасывания установки сжатия хладагента и тем самым подачи смазочного средства из резервуара смазочного средства во всасываемый хладагент и благодаря этому обеспечения достаточной смазки, прежде всего клапанов ступени низкого давления.

Принципиально, подача смазочного средства была бы возможна в произвольном месте, пока подача происходит во всасываемый хладагент.

Однако чтобы максимально благоприятно подавать смазочное средство в ступень низкого давления, предпочтительно предусмотрено, что устройство подачи смазочного средства подает смазочное средство в проходящий в корпусе установки всасывающий тракт ступени низкого давления, прежде всего во всасывающий канал ступени низкого давления, благодаря чему реализовать подачу смазочного средства можно без предусмотренных за пределами корпуса установки компонентов.

Прежде всего, всасывающий канал или всасывающая камера находятся в корпусе установки.

Чтобы при этом не допускать слишком большого количества поданного во всасываемый хладагент смазочного средства, а всегда удерживать его в рациональных пределах предпочтительно предусмотрено, что устройство подачи смазочного средства включает в себя дозирующий узел, который дозирует количество смазочного средства в зависимости от эксплуатационного состояния, так что с помощью дозирующего узла существует возможность адаптировать количество смазочного средства в зависимости от эксплуатационного состояния.

Например, предусмотрено определение различных эксплуатационных состояния и/или диапазонов эксплуатационных состояний с помощью дозирующего узла в зависимости от эксплуатационного состояния и/или диапазона эксплуатационных состояний дозировать количество смазочного средства.

В отношении дозирования в отдельных эксплуатационных состояниях благоприятно, если при простое компрессора подача смазочного средства дозирующим узлом прекращается, чтобы таким образом избежать скопления смазочного средства во всасывающем тракте.

Далее является преимуществом, если при простое компрессора или, начиная с простоя компрессора, дозирующий узел препятствует уравновешиванию давления между всасывающим трактом и ванной смазочного средства через устройство подачи смазочного средства.

Благодаря этому возможно посредством сохраненной во всасывающем тракте разности давлений собравшееся в нем смазочное средство по тракту утечек, например в области соответствующих ступеней давления, возвратить в смазочную ванну и тем самым при новом запуске установки сжатия хладагента предотвратить масляные удары, прежде всего в области рабочих клапанов.

Зависящее от эксплуатационных состояний дозирование может производиться посредством предусмотренной для этого системы управления.

Другое предпочтительное решение предусматривает, что дозирующий узел управляется в зависимости от производительности компрессора, благодаря чему существует возможность посредством производительности компрессора определять эксплуатационные состояния и дозировать количество смазочного средства в соответствии с производительностью компрессора.

Принципиально, дозирующий узел может быть выполнен самым различным образом.

Например, дозирующий узел мог бы управляться самым различным способом в зависимости от производительности компрессора.

Например, могла бы существовать возможность управлять производительностью компрессора путем управления приводным двигателем для установки сжатия хладагента и соответственно управлению приводным двигателем с помощью данного управления также электронно управлять дозирующим узлом.

Однако особо простое решение предусматривает, что дозирующий узел управляется валом компрессора и дозирует количество смазочного средства в соответствии с частотой вращения вала компрессора.

В отношении выполнения самого дозирующего узла никаких подробных данных приведено не было.

Так, например, дозирующий узел может быть выполнен в виде задвижки или клапана.

Особо простое решение предусматривает, что дозирующий узел выполнен в виде дозирующего насоса.

С помощью дозирующего насоса подобного типа существует возможность простым способом предпринимать зависящее от производительности дозирование.

Прежде всего, дозирующий насос предпочтительно выполнен так, что имеет зависящий от оборотов объем подачи.

Особо просто это имеет возможность реализации, если дозирующий насос управляется, прежде всего приводится, валом компрессора.

В отношении самого дозирующего насоса до этого момента никаких подробных данных приведено не было.

Так, например, предпочтительное решение предусматривает, что дозирующий насос является шестеренным насосом.

В отношении поданного во всасываемый хладагент массового потока смазочного средства предпочтительно предусмотрено не допускать его слишком большим, так как в противном случае это оказывает отрицательное воздействие на производительность компрессора и/или срок службы установки сжатия хладагента, так как, например, сжатие масла в рабочих областях ведет к повышенной нагрузке на привод.

По этой причине предпочтительно предусмотрено, что поданный во всасываемый хладагент массовый поток смазочного средства составляет не больше 5% всасываемого ступенью низкого давления общего массового потока из хладагента и смазочного средства.

В отношении расположения дозирующего узла до этого момента никаких подробных данных приведено не было.

Так, например, предпочтительно предусмотрено, что установка сжатия хладагента имеет корпус установки, на котором расположен дозирующий узел.

При этом дозирующий узел предпочтительно расположен в крышке корпуса установки, так как при этом он допускает монтаж в корпус установки простым образом, причем, прежде всего, дозирующий узел интегрирован в крышку.

Для обеспечения возможности максимально простого и защищенного выполнения устройства подачи смазочного средства на корпусе установки, предпочтительно на крышке, прежде всего в корпусе установки, предпочтительно в крышке, предусмотрен ведущий от дозирующего узла к резервуару смазочного средства транспортный канал, сквозь который имеется возможность транспортировать смазочное средство из резервуара смазочного средства к дозирующему узлу.

Также целесообразно, если на корпусе установки, прежде всего в корпусе установки, предусмотрен ведущий от дозирующего узла к всасывающему тракту транспортный канал для смазочного средства, благодаря чему возможны простое изготовление и монтаж.

При этом транспортный канал может проходить исключительно в корпусе установки, например в его крышке.

Но также существует и возможность, что транспортный канал частично проходит в корпусе установки и частично в компоненте компрессора, например в валу компрессора.

В названном последним случае предпочтительно посредством транспортного канала также может производиться целенаправленная смазка подшипников вала компрессора.

Прежде всего, для подачи смазочного средства во всасываемый поток хладагента является благоприятным, если с всасывающим трактом соотнесена форсунка для подлежащего подаче смазочного средства.

В отношении способа сжатия хладагента в установке сжатия хладагента в связи с предыдущими примерами осуществления никаких дополнительных данных приведено не было.

Принципиально, было бы возможным предусмотреть любой тип компрессора, например спиральный компрессор или винтовой компрессор.

Но решение согласно изобретению имеет особые преимущества, если компрессор хладагента включает в себя поршневой компрессор, так как поршневой компрессор имеет всасывающие клапаны, которые особо чувствительны к износу.

Далее при выполнении ступени низкого давления и ступени высокого давления оказалось преимущественным, если поршневой компрессор для образования ступени низкого давления включает в себя первый ряд цилиндров, а для образования ступени высокого давления включает в себя второй ряд цилиндров, благодаря чему можно просто отделить друг от друга как ступень низкого давления, так и ступень высокого давления, чтобы они были образованы различными рядами цилиндров одного компрессора.

Далее относительно расположения резервуара смазочного средства никаких более подробных данных не приведено.

Например, резервуар смазочного средства мог бы представлять собой внешний резервуар.

Но особо простое решение предусматривает, что резервуар смазочного средства расположен в приводной полости корпуса установки, причем в приводной полости расположен привод для ступени низкого давления и для ступени высокого давления.

При этом, прежде всего, предусмотрено, что резервуар смазочного средства расположен со стороны днища приводной полости.

Другие признаки и преимущества изобретения являются предметом нижеследующего описания, а также чертежного изображения некоторых примеров осуществления.

На чертежах показано:

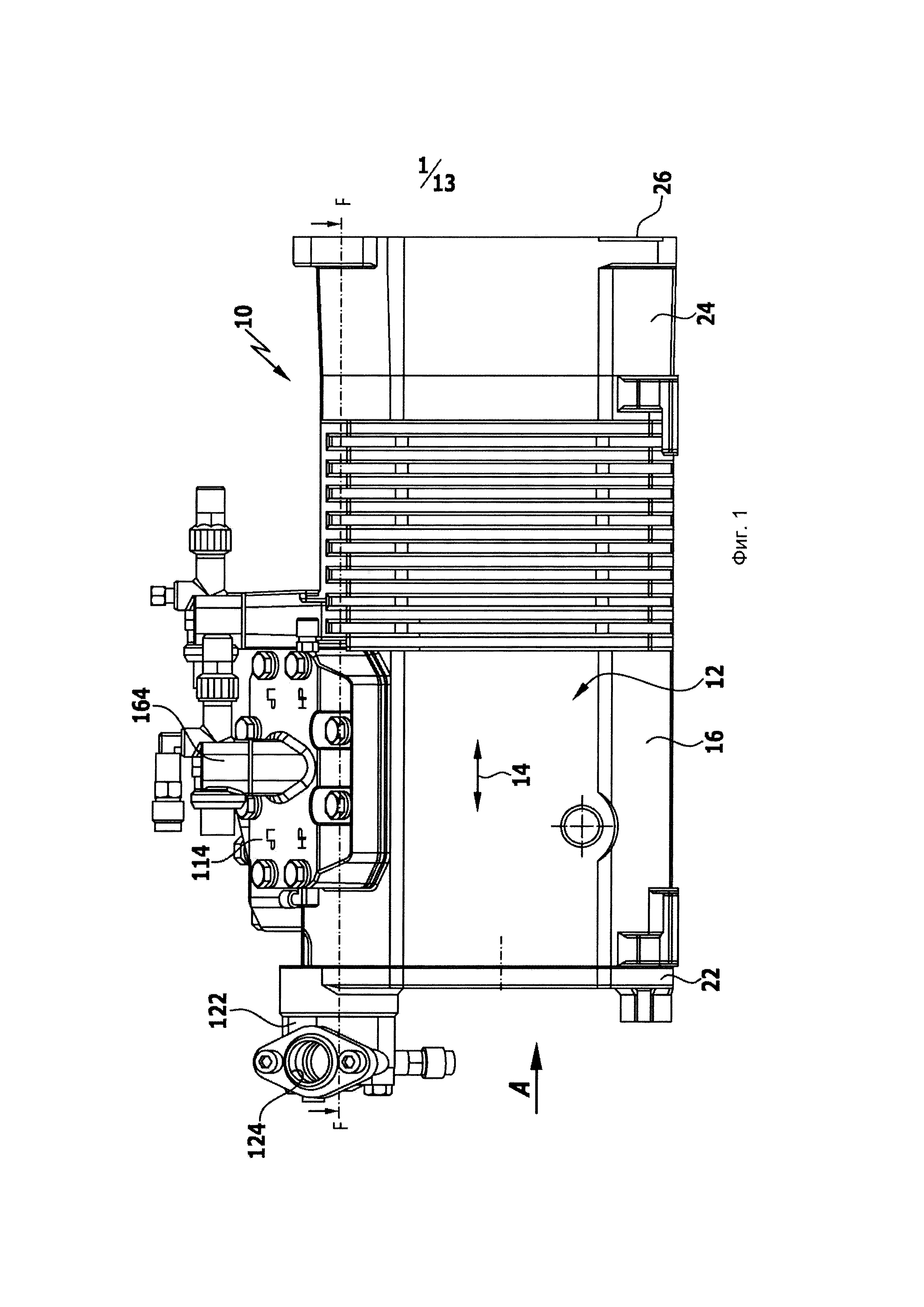

Фиг. 1 - вид с боку на установку сжатия хладагента согласно изобретению,

Фиг. 2 - вид установки сжатия хладагента в направлении стрелки A на фиг. 1,

Фиг. 3 - сечение вдоль линии 3-3 на фиг. 2,

Фиг. 4 - сечение вдоль линии 4-4 на фиг. 3,

Фиг. 5 - сечение вдоль линии 5-5 на фиг. 2,

Фиг. 6 - сечение вдоль линии 6-6 на фиг. 2,

Фиг. 7 - сечение вдоль линии 7-7 на фиг. 6 с фрагментарным изображением головки цилиндров, клапанной пластины и гильз цилиндров одного ряда цилиндров,

Фиг. 8 - увеличенное изображение сечения на фиг. 6 в области клапанной пластины и всасывающего клапана,

Фиг. 9 - вид сверху в направлении стрелки A на фиг. 3,

Фиг. 10 - сечение вдоль линии 10-10 на фиг. 9,

Фиг. 11 - соответствующий фиг. 9 вид с видом сверху на дозирующий насос согласно первому примеру осуществления,

Фиг. 12 - аналогичное фиг. 3 продольное сечение второго примера осуществления установки сжатия хладагента согласно изобретению, и

Фиг. 13 - аналогичное фиг. 10 сечение второго примера осуществления установки сжатия хладагента согласно изобретению.

Пример осуществления показанной на фиг. 1 и 2 установки 10 сжатия хладагента включает в себя обозначенный, в целом, обозначением 12 корпус установки, который простирается в продольном направлении 14.

При этом корпус 12 установки включает в себя центральное тело 16 корпуса, которое также простирается в продольном направлении 14 и на первой торцовой стороне удерживает первую торцовую крышку 22, а также на второй торцовой стороне удерживает вторую торцовую крышку 24, которая, например, на противолежащей центральному телу 16 корпуса стороне также снабжена фланцевой поверхностью 26 для монтажа преобразователя.

Центральное тело 16 корпуса, как показано на фиг. 3, включает в себя участок 32 картера привода поршневого компрессора 40, который охватывает приводной отсек 34, причем приводной отсек 34 простирается между первой торцовой крышкой 22 и промежуточной перегородкой 36 центрального тела 16 корпуса, которая находится между участком 32 картера привода и участком 42 картера двигателя центрального тела 16 корпуса.

Участок 42 картера двигателя для размещения электродвигателя 50 включает в себя моторный отсек 44, который, в свою очередь, находится между промежуточной перегородкой 36 и второй торцовой крышкой 24, причем моторный отсек 44 от участка 42 картера двигателя выдается во вторую торцовую крышку 24.

В моторном отсеке 44 находится обозначенный, в целом, обозначением 50 электродвигатель, который включает в себя расположенный в моторном отсеке 44 статор, а также охваченный статором 52 ротор 54, причем ротор 54 выполнен с возможностью вращения вокруг оси 56 вращения.

Для этого ротор 54 сидит на обозначенном, в целом, обозначением 60 компрессорном валу поршневого компрессора 40, который на простирающемся в моторном отсеке 44 участке 62 держателя ротора удерживает ротор 54 и который опирается с возможностью вращения вокруг оси 56 вращения. Компрессорный вал 60 также простирается с заходом в приводной отсек 34 и имеет пронизывающий приводной отсек 34 приводной участок 64, который удерживает несколько эксцентриков 66.

Компрессорный вал 60, в свою очередь, в корпусе 12 установки опирается на предусмотренное в промежуточной перегородке 36 опорное гнездо 72 и на предусмотренное в первой торцовой крышке 22 опорное гнездо 74, благодаря чему приводной участок 64 с эксцентриками 66 находится между опорными гнездами 72 и 74, в то время как участок 62 держателя ротора, начиная от опорного гнезда 72, свободным концом простирается в моторный отсек 44.

Как показано на фиг. 3, приводной участок 64 компрессорного вала 60 со своими эксцентриками 66 служит для привода нескольких цилиндров 40, которые, например, расположены в форме двух рядов 84 и 86 цилиндров на участке 32 картера привода, причем каждый из цилиндров 82 имеет полость 92 цилиндра, в которой имеется возможность перемещения поршня 94 в направлении 96 рабочего хода, причем каждая полость 92 цилиндра охвачена сидящей в приводном участке гильзой 98 цилиндра.

Каждый поршень 94, в свою очередь, приводится посредством шатуна 102, который с одной стороны шарнирно опирается на поршень 94 и с другой стороны охватывает один из эксцентриков.

Полости 92 цилиндров каждого из ряда 84 и 86 цилиндров закрыты посредством клапанной пластины 104 или же 106, причем соответствующая клапанная пластина 104 или же 106 на своей противолежащей соответствующей гильзе 98 цилиндра удерживает головку 112 или же 114 цилиндра.

Головка 112 цилиндра соотнесена с первым рядом 84 цилиндров, и головка 114 цилиндра соотнесена со вторым рядом 86 цилиндров.

Например, каждая из клапанных пластин 104, 106 и каждая и головок 112 и 114 распространяются на все полости 92 цилиндров 82 соответствующего ряда 84 или же 86 цилиндров.

В соответствующей изобретению установке 10 сжатия хладагента, как показано на фиг. 1 и 5, предусмотрен, например, всасывающий запорный клапан 122, который, в свою очередь, оснащен всасывающим патрубком 124, и который, например, смонтирован на первой торцовой крышке 22, и всасываемый хладагент подается в предусмотренный в первой торцовой крышке 22 и в участке 32 приводного корпуса всасывающий канал 126, который простирается от всасывающего запорного клапана 122 до первого ряда 84 цилиндров, причем всасывающий канал 126 пронизывает проем 128 в участке 32 приводного корпуса, который совпадает с проемом 132 в клапанной пластине 104, благодаря чему всасываемый хладагент может выходить из участка 32 приводного корпуса, пронизывать клапанную пластину 104 и поступать во всасывающую камеру 134 головки 112 цилиндра, как показано на фиг. 3, 6 и 7.

Прежде всего, всасывающий канал 126 и всасывающая камера 134 образуют предусмотренный в корпусе 12 установки всасывающий тракт 130 для всасываемого хладагента.

Однако вместо всасывающего запорного клапана 122 также может быть предусмотрено простое присоединение всасывающей линии, которое может быть снабжено резьбовым или стыковым соединением.

Всасывающая камера 134 находится на противолежащей полости 92 цилиндра стороне соответствующей клапанной пластины 104, 106 и над расположенными в соответствующих клапанных пластинах 104, 106 всасывающими отверстиями 136 для всех цилиндров 82 соответствующего ряда 84, 86 цилиндров, причем на обращенной к полости 92 цилиндра стороне с каждым всасывающим отверстием 136 соотнесен рабочий клапан или всасывающий клапан 138, который расположен, например, на клапанной пластине 104 и который включает в себя всасывающую ламель или клапанный язычок 140, который в показанном сплошными линиями, закрытом и в прилегающем к клапанной пластине 104 положении закрывает всасывающее отверстие 136 и в показанном на фиг. 7 и 8 штриховыми линиями открытом положении открывает всасывающее отверстие 136, благодаря чему сквозь него данный хладагент может засасываться в полость 92 цилиндра.

Для определения подвижности клапанного язычка 140 с одной стороны в его закрытом положении служит клапанная пластина 104, и с другой стороны в отбортовке 144 гильзы 98 цилиндра предусмотрена направляющая выемка 142, в которую соответствующий клапанный язычок 140 входит своим наконечником 146 язычка, благодаря чему клапанный язычок 146 направлен в направляющей выемке 142 при своих движениях между своим закрытым и своим открытым положением.

Для определения максимально открытого положения клапанного язычка 140 направляющая выемка 142 снабжена показанной, прежде всего, на фиг. 8 поверхностью 148 прилегания, которая задает максимально открытое положение, то есть максимально удаленное от клапанной пластины 104 положение клапанного язычка 140, благодаря чему направляющая выемка 142 вместе поверхностью 148 прилегания образует ограничитель хода.

В соответствующей головке цилиндра, на фиг. 7 и 8 головке 112 цилиндра, с всасывающей камерой 134 еще соотнесена противолежащая напорная камера 152, которая также отформована в головке 112 цилиндра, причем в напорной камере 152 расположен ряд, например, сидящих на клапанной пластине 104 выпускных клапанов 154, которые также в состоянии открывать выпускные отверстия, благодаря чему сжатый хладагент из полости 92 цилиндра может поступать в напорную камеру 152.

Таким же образом, как и цилиндры 82 ряда 84 цилиндров с клапанной пластиной 104 и 106, выполнены и цилиндры 82 ряда 86 цилиндров, причем, прежде всего, клапанная пластина 106 и головка 114 выполнены соответственно.

Как, прежде всего, показано на фиг. 4 и 5, установка сжатия хладагента с обоими рядами 84 и 86 цилиндров работает как двухступенчатый компрессор, то есть, посредством образующих ступень 156 низкого давления цилиндров 82 первого ряда 84 цилиндров при давлении всасывания PS всасываемый хладагент сначала сжимается до промежуточного давления PZ, затем втекает в моторный отсек 44, пронизывает моторный отсек 44 и из него поступает в промежуточный канал 162 участка 32 приводного корпуса, благодаря чему находящийся под промежуточным давлением PZ хладагент может поступать во всасывающую камеру 134 головки 114 цилиндров ряда 86 цилиндров и посредством образующих ступень 158 высокого давления цилиндров 82 второго ряда 86 цилиндров в заключение сжимается до высокого давления, причем находящийся под высоким давлением РН хладагент затем может выходить из патрубка 164 высокого давления.

Для предотвращения повреждений всасывающих клапанов 138, которые проявляются, например, в том, что клапанные язычки 140, прежде всего в области своих наконечников 146 язычка, с течением времени демонстрируют сколы, которые возникают из-за ударов клапанных язычков 140 и/или наконечников 146 язычка о клапанную пластину и/или о поверхности 148 прилегания, по меньшей мере частично предусмотрено обозначенное, в целом, обозначением 170 устройство подачи смазочного средства, которое из образующейся над донной областью 172 приводного отсека 34 ванны 174 смазочного материала через предусмотренный, например, в первой торцовой крышке 22 транспортный канал 176, а также установленный перед ним фильтр 178 отбирает смазочное средство и подает его через транспортный канал 176 в дозирующий узел 180 (фиг. 3 и 9-11).

От дозирующего узла 180 смазочное средство через показанный на фиг. 6, а также на фиг. 9-11 и предусмотренный в первой торцовой крышке 22 второй транспортный канал 182 и расположенный в нем фильтр 184 подается в направленную во внутрь всасывающего канала 126 форсунку 186, с помощью которой смазочное средство может быть впрыснуто в протекающий сквозь всасывающий канал 126 всасываемый хладагент, благодаря чему впрыснутое во всасывающий канал 126 смазочное средство захватывается всасываемым хладагентом и подается, по меньшей мере, к всасывающим клапанам 138 для их смазывания.

Разность давлений для транспортировки смазочного средства через устройство 170 подачи смазочного средства уже имеется вследствие того, что в приводном отсеке 34 имеется соответствующее промежуточному давлению PZ давление, которое выше, чем давление всасывания PS, благодаря чему данная разность давления уже достаточна для транспортировки смазочного средства от ванны 174 смазочного средства к форсунке 186.

За счет этого дозирующий узел 180 не должен создавать разность давлений в силу необходимости, а в первую очередь служит для того, чтобы достигать дозировки смазочного средства в зависимости от производительности установки сжатия хладагента, в простейшем случае в зависимости от частоты вращения компрессорного вала 60.

Данное поданное смазочное средство, прежде всего в области клапанной пластины 104 и поверхностей 148 прилегания направляющих выемок 142, создает подложку из смазочного средства, посредством которой демпфируются удары клапанных язычков 140 и наконечников 146 язычка о клапанную пластину 104 и/или о поверхности 148 прилегания, чтобы за счет этого предотвратить сколы в области наконечников 146 язычка и/или клапанных язычков 140.

Дозирующий узел 180 для его максимально простого устройства мог бы быть управляющим количеством клапаном.

Прежде всего, дозирующий узел 180 выполнен в виде дозирующего насоса 190 с зависящим от частоты вращения, прежде всего пропорциональным частоте вращения, объемом подачи, который связан с компрессорным валом 60 и тем самым приводится синхронно с компрессорным валом 60, чтобы создать дозирование впрыскиваемого через форсунку 148 во всасывающий канал 126 смазочного средства пропорционально частоте вращения компрессорного вала 60.

Как показано на фиг. 11, дозирующий насос 190 выполнен как шестеренный насос, который имеет внешнее тело 192 с внутренними зубьями и соответствующее внутреннее тело 194 с внешними зубьями, которое, с одной стороны, выполнено с возможностью вращения вокруг оси 196 эксцентриковой цапфы 198, причем эксцентриковая цапфа, в свою очередь, расположена эксцентрично относительно оси 56 вращения компрессорного вала 60 и отформована на компрессорном валу 60, благодаря чему привод внутреннего тела 194 шестеренного насоса 190 происходит непосредственно компрессорным валом 60.

При этом внешнее тело 192 и внутреннее тело 194 относительно друг друга выполнены так, что из-за эксцентричного обращения эксцентриковой цапфы 198 между внешним телом 192 и внутренним телом 194 образуются полости 202, которые из-за эксцентрикового движения эксцентриковой цапфы 198 вокруг оси 56 вращения компрессорного вала 60 начинают двигаться по периметру, благодаря чему поданное через впускной карман 204 через транспортный канал 176 смазочное средство поступает в образующиеся полости 202 и из-за перемещения полостей 202 вокруг оси 56 вращения транспортируется к выпускному карману 206, который соединен с транспортным каналом 182, благодаря чему через него смазочное средство может быть подано в направленную вовнутрь всасывающего канала 126 форсунку 186.

При этом шестеренный насос 190 выполнен так, что он при не перемещающейся вокруг оси 56 вращения эксцентриковой цапфе 198 и тем самым при неподвижном внутреннем теле 194 блокирует подачу смазочного средства устройством 170 подачи смазочного средства и тем самым при неподвижном компрессорном вале 60 блокирует подачу смазочного средства к всасывающему каналу 126.

Это имеет преимущество в том, что при бездействии привода компрессорного вала 60 и тем самым при бездействии поршней 94 смазочное средство больше не может втекать из ванны 174 смазочного средства во всасывающий канал 126, так как этому препятствует дозирующий насос 190.

Но также дозирующий насос 190 блокирует и падение давления во всасывающем канале 120 при неподвижном компрессорном вале 60 и тем самым при неподвижном внутреннем теле 194, благодаря чему еще имеющееся во всасывающем канале 126 смазочное средство иными путями, например из-за утечек в области поршней 94 рядов 84, 86 цилиндров, может стекать назад, к ванне 174 смазочного средства.

Кроме того, преимущество этого заключается в том, что тем самым имеется возможность при бездействии установки сжатия хладагента согласно изобретению предотвратить переполнение всасывающего канала 126 смазочным средством и, кроме того, поддерживать давление во всасывающем канале 126, чтобы возвращать смазочное средство во всасывающем канале 126 посредством утечек, например, в области рядов 84, 86 цилиндров в ванну 104 смазочного средства и тем самым избегать масляных ударов при новом запуске установки сжатия хладагента.

В первом примере осуществления решения согласно изобретению устройство 170 подачи смазочного средства интегрировано в первую торцовую крышку 22, благодаря чему, прежде всего, транспортный канал 176 и транспортный канал 182 с форсункой 184 находятся в первой торцовой крышке 22 и предпочтительно фильтры 178 и 184 также сидят в первой торцовой крышке 22.

Кроме того, преимущественным образом первая крышка 22 включает в себя и гнездо 212 для внешнего тела 192 дозирующего насоса 190, причем в данное гнездо 212 также впадают впускной карман 204, а также выпускной карман 206 с торцовой стороны, прежде всего между опорным гнездом 74 и гнездом 212.

В гнездо 212 без возможности вращения устанавливается внешнее тело 192 и затем в нем находится внутреннее тело 194, которое с возможностью вращения вокруг оси 196 опирается на эксцентриковую цапфу 198 описанным образом и тем самым обращается вместе с эксцентриковой цапфой 198 вокруг оси 56 вращения.

Во втором примере осуществления установки сжатия хладагента согласно изобретению, показанной на фиг. 12 и 13, те признаки, которые идентичны признакам первого примера осуществления, снабжены теми же самыми ссылочными обозначениями, благодаря чему относительно них можно делать полнотекстовые ссылки на осуществления по первому примеру осуществления.

Прежде всего, таким же образом, что и в первом примере осуществления, в приводном отсеке 34 предусмотрена ванна 174 смазочного средства, из которой устройство 170' подачи смазочного средства отбирает смазочное средство, а именно через предусмотренный также в первой торцовой крышке 22 транспортный канал 176.

Далее так же, таким же образом, что и в первом примере осуществления, в первой торцовой крышке 22 предусмотрен дозирующий узел 180, образованный дозирующим насосом 190 и выполненный таким же образом, как это описано в связи с первым примером осуществления.

Однако дозирующий насос 190 транспортирует смазочное средство не в проходящий дальше в первой торцовой крышке 22 транспортный канал, а в проходящий предпочтительно коаксиально оси 56 вращения в компрессорном валу 60' канал 222 компрессорного вала, причем от канала 222 компрессорного вала в области опорного гнезда 72' в промежуточной перегородке 36' поперечный канал 224 ведет к предусмотренной в опорном гнезде 72, проходящей по периметру компрессорного вала 60' приемной канавке 226, от которой, в свою очередь, транспортный канал 228 в промежуточной перегородке 36' и участке 32' приводного корпуса проходит к форсунке 232, которая впадает во всасывающий канал 126' на участке 32' приводного корпуса.

Далее в канале 222 компрессорного вала предусмотрены дополнительные поперечные каналы, причем, например, один поперечный канал 242 служит для смазки подшипника скольжения 244 между компрессорным валом 60' и опорным гнездом 74, поперечные каналы 246 служат для смазки подшипников скольжения 248 между эксцентриками 66 и шатунами 102 и поперечные каналы 252 служат для смазки подшипников скольжения между компрессорным валом 60' и опорным гнездом 72'.

За счет этого устройство 170' подачи смазочного средства согласно изобретению служит не только для подачи смазочного средства во всасывающий канал 126', чтобы добиться описанных в связи с первым примером осуществления эффектов в области всасывающих клапанов 138, но и для того, чтобы питать смазочным средством подшипники 244, 248, 254 в области компрессорного вала 60'.

Во втором примере осуществления, несмотря на смазку различных подшипников скольжения, достигаются те же преимущества, что подробно описаны в связи с первым примером осуществления.

Реферат

Изобретение относится к области компрессоростроения, в частности к установкам для сжатия хладагента. Установка включает в себя корпус, по меньшей мере одну ступень низкого давления и по меньшей мере одну ступень высокого давления, ведущий к ступени низкого давления, исходя от всасывающего патрубка для хладагента, всасывающий канал, ведущий от ступени низкого давления к ступени высокого давления канал промежуточного давления, соединенный со ступенью высокого давления патрубок высокого давления. Установка включает также находящуюся под промежуточным давлением в канале промежуточного давления ванну смазочного средства таким образом, чтобы всегда было обеспечено достаточное питание смазочным средством для ступени низкого давления. Устройство подачи смазочного средства отбирает смазочное средство из резервуара смазочного средства и подает в текущий к ступени низкого давления во всасывающем тракте всасываемый хладагент. Обеспечивается достаточное питание смазочным средством ступени низкого давления. 21 з.п. ф-лы, 13 ил.

Комментарии