Способ получения модифицированной целлюлозы - RU2535688C2

Код документа: RU2535688C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения модифицированной нанофибриллированной целлюлозы, который характеризуется стадиями приготовления суспензии, содержащей волокна целлюлозного материала, адсорбирования производного целлюлозы, полисахарида или производного полисахарида на волокна в указанной суспензии в особых условиях и подвергания волокнистой суспензии, включающей в себя указанное производное целлюлозы, полисахарид или производное полисахарида, механической дезинтеграции. Изобретение также относится к модифицированной нанофибриллированной целлюлозе, получаемой с помощью способа настоящего изобретения. Изобретение относится к бумаге, содержащей модифицированную нанофибриллированную целлюлозу, и к способу ее получения. Кроме того, изобретение относится к применению указанной модифицированной нанофибриллированной целлюлозы в бумаге, пищевых продуктах, композиционных материалах, бетоне, продуктах нефтедобычи, покрытиях, косметической продукции и фармацевтических продуктах. Изобретение также предусматривает применение настоящего способа для энергетически эффективного получения модифицированной нанофибриллированной целлюлозы.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Наноразмерные фибриллы на основе целлюлозы обеспечивают новые возможности для получения легких и прочных материалов. Например, возрастающие экологические требования способствуют более широкомасштабному использованию в дальнейшем новых биоматериалов на основе природных волокон. Наноразмерные материалы могут обеспечивать свойства, которые невозможно получить с помощью частиц большего размера. Чем меньше частица, тем больше площадь поверхности и больше возможностей для осуществления требуемых взаимодействий с другими материалами.

Целлюлозные волокна (шириной 30-40 мкм, длиной 2-3 мм) могут быть разделены до наноразмерных структур (шириной приблизительно 5-30 нм, длиной несколько мкм). Микрофибриллированную целлюлозу (MFC) получают сочетанием ферментативной или химической обработки с механическими обработками. Микрофибриллы даже в незначительном количестве наделяют стандартную бумажную продукцию повышенными жесткостью и прочностью. В Международной заявке на патент WO 2007/091942 раскрыт способ получения микрофибриллированной целлюлозы с помощью ферментативной обработки.

Свойства целлюлозных волокон, используемых для производства бумаги, могут быть изменены за счет добавления в волокнистую суспензию полимеров. Соответствующие добавляемые полимеры включают в себя, например, полимеры на основе крахмала, такие как катионный крахмал, или синтетические полимеры, такие как полиакриловые полимеры, полиаминоамидо-, полиамино- и акриламиноэпихлоргидриновые полимеры, производные целлюлозы или анионные полимеры, содержащие карбоксильные группы или карбоксилатионы в форме аммониевых солей щелочных металлов, например, карбоксиметилполисахариды, такие как карбоксиметилцеллюлоза (CMC). Международные заявки на патент WO 01/66600 и WO 00/47628 раскрывают дериватизированные микрофибриллированные полисахариды, такие как целлюлоза, и способы их получения.

CMC или натриевая соль карбоксиметилцеллюлозы представляет собой водорастворимый анионный полимер, получаемый введением карбоксиметильных групп по длине целлюлозной цепи. Функциональные свойства CMC зависят от степени замещения в целлюлозной структуре (то есть от того, какое количество гидроксильных групп принимают участие в реакции замещения), а также от длины основной целлюлозной цепи. Степень замещения (DS) CMC обычно составляет от 0,6 до 0,95 производных на мономерное звено.

CMC может использоваться в качестве добавки во время измельчения бумажной массы (В. Т. Hofreiter в "Pulp and Paper Chemistry and Chemical Technology (Химия и химическая технология целлюлозы и бумаги)", Chapter 14, Volume III, 3rd. edition, New York, 1981; W. F. Reynolds в работе "Dry strength additives (Добавки для улучшения прочности в сухом состоянии)", Atlanta 1980; D. Ekiund и Т. Lindstrom в "Paper Chemistry -an introduction (Введение в химию бумаги)", Grankulla, Finland 1991; J. С.Roberts в "Paper Chemistry (Химия бумаги)"; Glasgow and London 1991).

CMC имеет низкое сродство к целлюлозным волокнам, поскольку оба они являются анионно заряженными. Кроме того, CMC может необратимо присоединяться к волокнам целлюлозной массы, тем самым увеличивая поверхностную плотность заряда целлюлозных волокон.

Патентные документы США US 5061346 и 5316623 раскрывают добавление CMC в целлюлозную массу при производстве бумаги. Публикации WO 2004/055268 и WO 2004/055267 представляют волокнистые суспензии, включающие в себя обработанную целлюлозными ферментами микрофибриллярную сульфатную целлюлозу (eMFC) и карбоксиметилцеллюлозу (CMC), в качестве сырьевого материала для упаковок и для поверхностной обработки при производстве бумажного картона и бумаги, соответственно.

CMC используют в качестве загустителя для изменения реологических свойств. CMC также применяют в качестве диспергирующего агента. Кроме того, CMC используют в качестве связующего. В патентном документе США US 5487419 раскрыта CMC, используемая в качестве диспергирующего агента. В патентном документе США US 6224663 раскрыто применение CMC в качестве добавки в целлюлозную композицию. В Публикации WO 95/02966 раскрыто применение CMC для модификации микрокристаллической целлюлозы и в некоторых случаях микрофибриллированной МСС путем смешения двух компонентов, а также использование этой смеси в пищевых композициях.

В данной области техники известно о сорбционных свойствах CMC. В патентном документе США US 6958108 и Международной заявке на патент WO 99/57370 раскрыт способ получения волокнистого продукта, отличающийся тем, что растворимую в щелочи CMC добавляют в целлюлозную массу в щелочных условиях. В Международной заявке на патент WO 01/021890 раскрыт способ модификации целлюлозных волокон с помощью производного целлюлозы, такого как CMC. Публикация WO 2009/126106 относится к присоединению амфотерных полимеров CMC к целлюлозным волокнам перед гомогенизацией.

В следующих работах Laine et al. раскрыта модификация целлюлозных волокон с помощью CMC: Nord Pulp Pap Res J, 15:520-526 (2000); Nord Pulp Pap Res J, 17:50-56 (2002); Nord Pulp Pap Res J, 17:57-60 (2002); Nord Pulp Pap Res J, 18:316-325 (2003); Nord Pulp Pap Res J, 18:325-332 (2003).

Несмотря на непрерывные научные исследования и разработки, ведущиеся в области производства микрофибриллированной целлюлозы, в промышленности, тем не менее, по-прежнему существует постоянная потребность в усовершенствовании процессов. Одной из проблем является высокое потребление энергии, и, вследствие этого, существует необходимость в способе, реализуемом с низким потреблением энергии. Кроме того, существует потребность в способе, при котором бы улучшались свойства бумаги. Настоящее изобретение обеспечивает способ, позволяющий преодолевать проблемы, связанные с предшествующим уровнем техники.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения модифицированной нанофибриллированной целлюлозы. Этот способ включает в себя приготовление суспензии, содержащей волокна целлюлозного материала, адсорбирование производного целлюлозы, полисахарида или производного полисахарида на волокна в указанной суспензии в особых условиях и подвергание волокнистой суспензии, включающей в себя указанное производное целлюлозы, полисахарид или производное полисахарида, механической дезинтеграции с получением модифицированной нанофибриллированной целлюлозы, модифицированной с помощью указанного производного целлюлозы, полисахарида или производного полисахарида. Настоящее изобретение также относится к модифицированной нанофибриллированной целлюлозе, получаемой с помощью способа согласно настоящему изобретению, которая характеризуется тем, что диаметр модифицированной нанофибриллированной целлюлозы составляет менее 1 мкм.

Существенное преимущество настоящего изобретения заключается в меньшем количестве энергии, затрачиваемой на дефибрирование, по сравнению со способами предшествующего уровня техники. Таким образом, представлен новый и эффективный с экономической точки зрения способ получения модифицированной нанофибриллированной целлюлозы.

Добавки, такие как производные целлюлозы, полисахариды или производные полисахаридов, обычно добавляют в уже фибриллированный материал, то есть путем добавления в суспензию после механической дезинтеграции.

Согласно настоящему изобретению, производное целлюлозы, полисахарид или производное полисахарида добавляют перед и/или во время механической дезинтеграции. Это приводит к сниженному потреблению энергии и лучшему фибриллированию. Согласно настоящему изобретению, производное целлюлозы, полисахарид или производное полисахарида используют новым способом, когда оно адсорбировано на целлюлозным материале в особых условиях. Целлюлозный материал вводят в волокнистую суспензию, и производное целлюлозы, полисахарид или производное полисахарида адсорбируется в указанную волокнистую суспензию. Далее волокнистую суспензию, содержащую адсорбированное производное целлюлозы, полисахарид или производное полисахарида, подвергают механической дезинтеграции. Производное целлюлозы, полисахарид или производное полисахарида является анионным либо неионным.

Настоящее изобретение также относится к бумаге, включающей в себя модифицированную нанофибриллированную целлюлозу, полученную в соответствии со способом настоящего изобретения.

Одним из преимуществ изобретения является улучшение свойств бумаги.

Настоящее изобретение также относится к использованию указанной нанофибриллированной целлюлозы в бумаге, пищевых продуктах, композиционных материалах, бетоне, продуктах нефтедобычи, покрытиях, косметической продукции и фармацевтических препаратах.

Настоящее изобретение также относится к использованию способа для энергетически эффективного получения нанофибриллированной целлюлозы и к использованию способа для получения бумаги с улучшенными свойствами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 показана зависимость стойкости к расслаиванию (Дж/м2), то есть внутренней прочности бумажного листа, измеренной на аппарате Scott Bond Tester, от времени обезвоживания, определяемого с помощью динамического анализатора обезвоживания. Из этой зависимости видно, что с помощью добавления нанофибриллированной целлюлозы (NFC), полученной в соответствии с данным изобретением (10 мин + CS + NFC, модифицированная CMC, заполненная сфера), в практически недефибрированную целлюлозу уже достигается пятикратное увеличение внутренней прочности без существенных потерь в эффективности обезвоживания.

Целлюлозную массу из древесины хвойных пород (сосны) рафинировали в течение 10 минут, после чего целлюлозную массу промывали до образования натриевой формы. В некоторых случаях в качестве добавки использовали катионный крахмал (CS; RaisamyI 50021, DS=0.035, Ciba Specialty Chemicals) (10 мин + CS + NFC, модифицированная CMC, заполненная сфера; 10 мин. + CS + немодифицированная NFC, открытая сфера). NFC перед использованием диспергировали ультразвуковой обработкой с помощью микронасадки. Все опыты проводили в растворе деионизированной воды, содержащей 1 ммоль NaHCO3 и 9 ммоль NaCl.

Целлюлозную массу сначала перемешивали с катионным крахмалом (CS, 25 мг/(г сухой целлюлозной массы)) в течение 15 минут, затем добавляли диспергированную нанофибриллированную целлюлозу (NFC, 30 мг/(г сухой целлюлозной массы)), и смесь перемешивали в течение еще 15 минут. В случаях, когда CS не использовали (10 мин. + немодифицированная NFC; треугольник), добавляли только NFC (30 мг/г), и суспензию перемешивали в течение 15 минут перед изготовлением листа. Листы готовили с помощью лабораторного устройства для формования листов (SCAN-C26:76) и сушили в фиксированном состоянии. Для сравнения влияние дефибрирования показано с помощью черных квадратиков. В этой серии целлюлозную массу рафинировали в течение 10, 15, 20 и 30 минут, соответственно, как показано черными квадратиками. NFC, модифицированную CMC, в приведенном примере получали сорбцией Finnfix WRM CMC при 3 проходах через фрикционный измельчитель с добавлением той же CMC перед вторым и третьим проходами. Сокращения: CS - катионный крахмал; NFC -нанофибриллированная целлюлоза; CMC - карбоксиметилцеллюлоза.

На Фиг.2 изображены снимки, полученные с помощью оптического микроскопа, для нанофибриллированной целлюлозы, модифицированной CMC. CMC (Finnfix WRM, высокомолекулярная CMC) добавляли во флюидизатор во время фибриллирования. На Фиг.2а показана модифицированная нанофибриллированная целлюлоза после 1+1 проходов через флюидизатор. На Фиг.2b показана модифицированная нанофибриллированная целлюлоза после 1+2 проходов через флюидизатор. На Фиг.2с показана модифицированная нанофибриллированная целлюлоза после 1+3 проходов через флюидизатор. Можно видеть уменьшение количества крупных частиц.

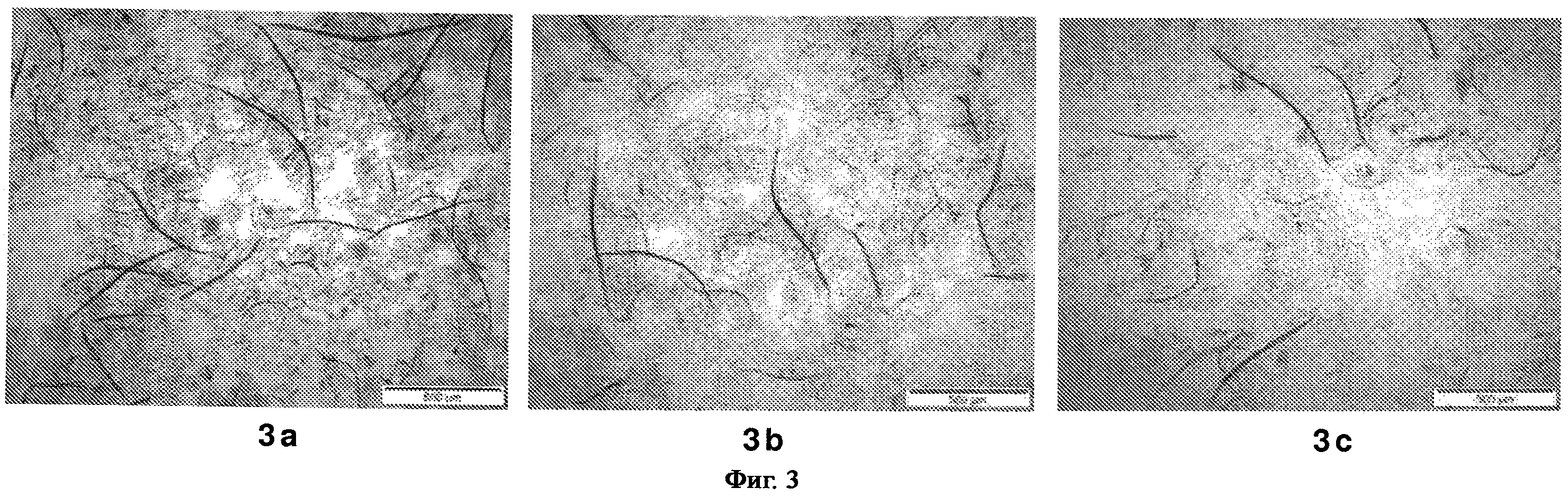

На Фиг.3 изображены снимки, полученные с помощью оптического микроскопа, для образцов после 1+3 проходов через флюидизатор. На Фиг.3а представлен снимок немодифицированной нанофибриллированной целлюлозы (NFC). На Фиг.3b представлен снимок NFC, модифицированной в соответствии с настоящим изобретением путем добавления 10 мг/(г сухой целлюлозной массы) Finnfix, WRM высокомолекулярной CMC, перед каждым проходом (в общей сложности 40 мг/г после 1+3 проходов). На Фиг.3с представлен снимок NFC, модифицированной в соответствии с настоящим изобретением путем добавления 10 мг/(г сухой целлюлозной массы) Finnfix, BW низкомолекулярной CMC, перед каждым проходом (в общей сложности 40 мг/г после 1+3 проходов).

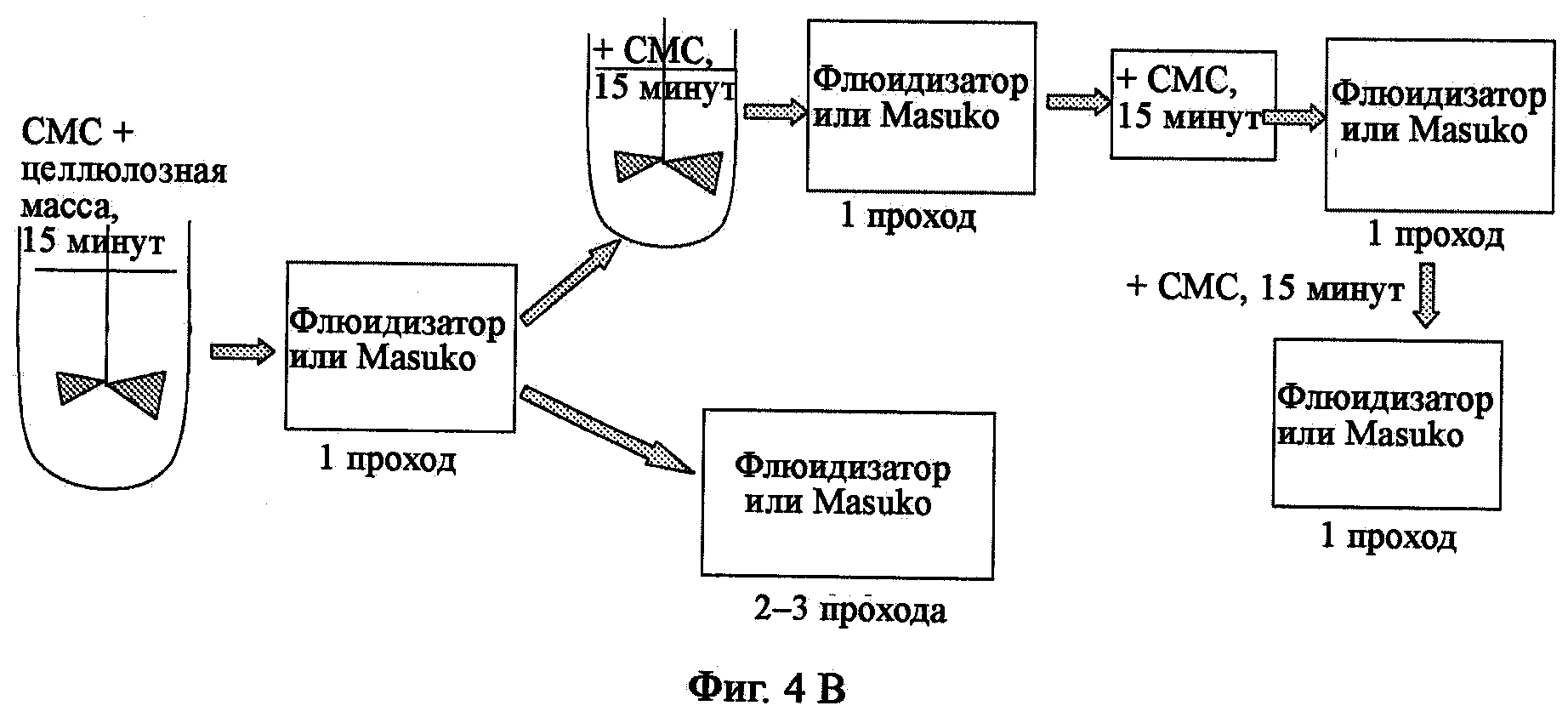

На Фиг.4А изображена схема пресорбции CMC на волокно перед механической дезинтеграцией. Фиг.4B представляет собой схему добавления CMC в суспензию целлюлозной массы перед и/или во время механической дезинтеграции. В отличие от способа, изображенного на Фиг.4A, в этом случае CMC получает возможность адсорбироваться во время всего процесса дезинтеграции.

На Фиг.5 показана зависимость стойкости к расслаиванию от количества проходов через Masuko или флюидизатор. Соответствующие снимки с микроскопа представляют собой образцы из флюидизатора после 2, 3 и 4 проходов через флюидизатор соответственно.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет способ получения модифицированной нанофибриллированной целлюлозы путем адсорбирования производного целлюлозы, полисахарида или производного полисахарида на волокна волокнистой суспензии в особых условиях и подвергания волокнистой суспензии, включающей в себя производное целлюлозы, полисахарид или производное полисахарида, механической дезинтеграции. За счет объединения адсорбции производного целлюлозы, полисахарида или производного полисахарида на волокна в особых условиях и механической дезинтеграции количество проходов через дезинтегрирующее устройство, необходимых для дефибрирования целлюлозной массы, уменьшается, а потребности в энергии сокращаются. Особые условия в соответствии с настоящим изобретением включают в себя температуру, присутствие моновалентных или поливалентных катионов, время адсорбции и/или перемешивание. Неожиданно было установлено, что количество энергии для дефибрирования, необходимое для осуществления процесса, уменьшается. Настоящее изобретение обеспечивает значительные преимущества по сравнению с предшествующим уровнем техники благодаря уменьшению потребления энергии во время фибриллирования. Модификация нанофибриллированной целлюлозы с помощью производного целлюлозы, полисахарида или производного полисахарида перед и/или во время механической дезинтеграции неожиданно приводит к увеличению эффективности процесса.

Кроме того, модифицированная нанофибриллированная целлюлоза улучшает свойства бумаги в большей степени, чем немодифицированная нанофибриллированная целлюлоза. Никакой из способов предшествующего уровня техники не приводит к аналогичным прочностным характеристикам бумаги при сравнении с модифицированной нанофибриллированной целлюлозой в соответствии с настоящим изобретением. Нанофибриллированная целлюлоза, модифицированная с помощью производного целлюлозы, полисахарида или производного полисахарида, содержит почти в пять раз больше нанофибрилл (нановолокон), чем немодифицированная наноцеллюлоза, полученная из той же целлюлозной массы. Прочность бумаги, полученной из модифицированной нанофибриллированной целлюлозы с использованием особых условий согласно настоящему изобретению, уже после первого прохода через фрикционный измельчитель значительно увеличивается по сравнению с немодифицированными волокнами. Так, механическая обработка для получения модифицированной нанофибриллированной целлюлозы может быть снижена на одну пятую с достижением при этом значительно лучшего качества бумаги. Нанофибриллированная целлюлоза наряду с модификацией с помощью производного целлюлозы, полисахарида или производного полисахарида в особых условиях дает синергический эффект, который может быть использован в бумаге, получаемой из указанной модифицированной наноцеллюлозы.

Если не указано иное, термины, использованные в описаниях и формуле изобретения, имеют значения, обычно используемые в целлюлозно-бумажной промышленности. В частности, следующие термины имеют значения, определенные ниже:

Термин «нанофибриллированная целлюлоза» или «NFC» относится к целлюлозе высокой степени дефибрирования, где большая часть фибрилл полностью высвобождена из волокон и присутствует в виде отдельных нитей толщиной 5 нм - 1 мкм и длиной несколько мкм. Традиционно, фибриллы диаметром менее 1 мкм называют нанофибриллами, а фибриллы диаметром более 1 мкм и длиной несколько микрометров называют микрофибриллами.

Термин «механическая дезинтеграция», или «фибриллирование», или «тонкое измельчение» согласно настоящему изобретению относится к получению нанофибриллированной целлюлозы из более крупноволокнистого материала. Механическая дезинтеграция включает в себя также, например, дефибрирование, размол и гомогенизацию. Механическая дезинтеграция может осуществляться с помощью подходящего оборудования, такого как рафинер, измельчитель, гомогенизатор, устройство для приготовления коллоидов, фрикционный измельчитель, флюидизатор, такой как микрофлюидизатор, макрофлюидизатор или гомогенизатор флюидизационного типа.

Термин «целлюлозный материал» относится к используемым недревесным и древесным видам целлюлозного материала. В качестве целлюлозного материала для способа и процесса настоящего изобретения подходит практически любой вид целлюлозного сырья, как описано ниже.

Термин «особые условия» согласно настоящему изобретению относится к определенным температуре, присутствию моновалентных или поливалентных катионов, времени адсорбции и/или перемешиванию, каковые определены в соответствии с настоящим изобретением.

Термин «химическая целлюлоза» относится ко всем типам массы на основе древесной целлюлозы, такой как полубеленая и небеленая сульфитная, сульфатная и натронная целлюлоза, крафт-целлюлоза вместе с небеленой, полубеленой и беленой химической целлюлозой, а также их смеси.

Термин «бумага» при использовании в данном контексте включает в себя не только бумагу и ее получение, но также и другие полотнообразные продукты, такие как нетканый материал, картон, бумажный картон и их производство.

Настоящее изобретение представляет способ получения модифицированной нанофибриллированной целлюлозы, где способ включает в себя стадии приготовления суспензии, содержащей волокна из целлюлозного материала, адсорбирования производного целлюлозы, полисахарида или производного полисахарида на волокна в указанной суспензии в определенных условиях и подвергания волокнистой суспензии, включающей в себя указанное производное целлюлозы, полисахарид или производное полисахарида, механической дезинтеграции с получением модифицированной нанофибриллированной целлюлозы, модифицированной с помощью указанного производного целлюлозы, полисахарида или производного полисахарида.

Согласно одному из вариантов осуществления настоящего изобретения, производное целлюлозы, полисахарид или производное полисахарида адсорбируется на волокна до механической дезинтеграции (сорбция) или путем добавления производного целлюлозы, полисахарида или производного полисахарида во время механической дезинтеграции (добавление) в особых условиях. Согласно еще одному варианту осуществления изобретения, производное целлюлозы, полисахарид или производное полисахарида адсорбируется на волокна перед и во время механической дезинтеграции.

Согласно предпочтительному варианту осуществления изобретения, в качестве целлюлозного материала для способа настоящего изобретения подходит практически любой вид целлюлозного сырья. Целлюлозный материал, используемый согласно настоящему изобретению, включает в себя целлюлозную массу, такую как химическая масса, механическая масса, термомеханическая масса (ТМР) или химико-термомеханическая масса (СТМВ), полученную из древесного, недревесного материала или рециклированных волокон (макулатуры). Древесина может быть древесиной мягких пород, таких как ель, сосна, пихта, лиственница, дугласовая пихта или гемлюк, или древесиной твердых пород, таких как береза, осина, тополь, ольха, эвкалипт или акация, либо смесью древесины мягких и твердых пород. Недревесный материал может происходить из сельскохозяйственных остатков, трав или других веществ растительного происхождения, таких как солома, листья, кора, семена, шелуха, цветы, овощи или фрукты, из хлопчатника, кукурузы, пшеницы, овса, ржи, ячменя, риса, льна, конопли, абаки, агавы сизалевой, джута, рами, кенафа, бегассы, бамбука или тростника. Недревесный материал также может происходить из водорослей, грибов или быть бактериального происхождения.

Согласно предпочтительному варианту осуществления изобретения, в качестве производного целлюлозы для целей настоящего изобретения также подходит производное целлюлозы любого вида. Производное целлюлозы может представлять собой карбоксиметилцеллюлозу, метилцеллюлозу, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, этилгидроксиэтилцеллюлозу, карбоксиметилцеллюлозу, карбоксиметилгидроксиэтилцеллюлозу, гидроксипропилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу, метилгидроксиэтилцеллюлозу, карбоксиметилметилцеллюлозу или гидрофобномодифицированные варианты этого, либо ацетат целлюлозы, сульфат целлюлозы, фосфат целлюлозы, фосфонат целлюлозы, винилацетат целлюлозы, или же могут применяться нитроцеллюлоза либо другие производные, известные специалистам в данной области техники. Настоящее изобретение рассматривается на примере использования карбоксиметилцеллюлозы (CMC) с получением модифицированной нанофибриллированной целлюлозы. Предпочтительно используют анионную CMC. Хотя CMC и представляет собой предпочтительный вариант осуществления, следует отметить, что могут быть использованы и другие производные целлюлозы, известные специалистам в данной области техники.

Согласно предпочтительному варианту осуществления изобретения, полисахарид или производное полисахарида может быть выбрано из гуаровой камеди, хитинов, хитозанов, галактанов, глюканов, ксантановых камедей, маннанов или декстринов, приведенных здесь в качестве примеров. Следует отметить, что могут использоваться также и другие полисахариды или производные полисахаридов, известные специалистам в данной области техники.

Количество добавленного производного целлюлозы, полисахарида или производного полисахарида составляет по меньшей мере 5 мг/(г волокнистой суспензии), предпочтительно от 10 до 50 мг/(г волокнистой суспензии), более предпочтительно приблизительно 15 мг/г, 20 мг/г, 25 мг/г, 30 мг/г, 35 мг/г или 40 мг/(г волокнистой суспензии), при этом верхний предел составляет 1000 мг/(г волокнистой суспензии), предпочтительно верхний предел составляет 100 мг/(г волокнистой суспензии).

Согласно варианту осуществления, в котором в качестве производного целлюлозы используют CMC, для осуществления изобретения могут быть использованы различные коммерчески доступные сорта CMC, имеющие приемлемую степень замещения и молярную массу. Как правило, высокомолекулярная CMC имеет подходящие характеристики для механической дезинтеграции или фибриллирования, а низкомолекулярная CMC, как правило, может проникать сквозь стенку волокна, что также увеличивает количество адсорбированной CMC.

Согласно предпочтительному варианту осуществления изобретения, производное целлюлозы, полисахарид или производное полисахарида адсорбируется на волокна при температуре по меньшей мере 5°С, предпочтительно при температуре по меньшей мере 20°С, при этом верхний предел составляет 180°С. Согласно более предпочтительному варианту осуществления изобретения, температура лежит в диапазоне от 75°С до 80°С.

Согласно предпочтительному варианту осуществления изобретения, производное целлюлозы, полисахарид или производное полисахарида адсорбируется на волокна в течение по меньшей мере 1 минуты, предпочтительно в течение по меньшей мере 1 часа, предпочтительно в течение 2 часов. Предпочтительно, чтобы адсорбции способствовало достаточное перемешивание.

Согласно предпочтительному варианту осуществления настоящего изобретения, абсорбцию проводят в присутствии моновалентных или поливалентных катионов, таких как соли алюминия, кальция и/или натрия, включающих Al3+, Ca2+ и/или Na+, соответственно, предпочтителен, например, CaCl2. Высокие валентности являются благоприятными для адсорбции. Вообще говоря, более высокая концентрация электролита и более высокая валентность катиона увеличивают сродство анионного производного целлюлозы, такого как CMC, к целлюлозной массе. Тем не менее, в большинстве случаев существует оптимальное соотношение. Предпочтительный диапазон концентраций для солей двухвалентных катионов, таких как CaCl2, составляет от 0 до 1 М, предпочтительно приблизительно 0,05 М.

Согласно предпочтительному варианту осуществления изобретения, величина рН волокнистой суспензии составляет по меньшей мере 2, предпочтительно приблизительно от 7,5 до 8, при этом верхний предел составляет 12. Для регулирования величины рН используют подходящее основание или кислоту. Величина рН зависит от происхождения волокон в массе.

Сорбция в определенных условиях гарантирует, что производное целлюлозы, полисахарид или производное полисахарида необратимо присоединены к целлюлозной массе перед дезинтеграцией. Добавление при низкой температуре во время дезинтеграции не способствует сорбции, но указывает на влияние производного целлюлозы, полисахарида или производного полисахарида в растворе на эффективность фибриллирования.

Настоящее изобретение включает в себя стадию механической дезинтеграции. Согласно предпочтительному варианту осуществления изобретения, механическую дезинтеграцию осуществляют с помощью рафинера, дефибрера, гомогенизатора, коллоидной мельницы, такой как сверхмассовый коллоидер (supermass colloider), фрикционного измельчителя, флюидизатора, такого как микрофлюидизатор, макрофлюидизатор или любой гомогенизатор флюидизационного типа, известных специалистам в данной области техники, однако не ограничивающихся приведенными примерами. Как правило, волокнистая суспензия подвергается операции механической дезинтеграции по меньшей мере однократно, предпочтительно 1, 2, 3, 4 или 5 раз.

Это позволяет сократить механическую обработку до одной пятой, достигая в то же время значительного улучшения, например, качества бумаги. Примеры показывают, что потребление энергии во время фрикционного измельчения целлюлозной массы, модифицированной производным целлюлозы, таким как CMC, снижается по сравнению с фрикционным измельчением той же массы без адсорбированного производного целлюлозы, такого как CMC. Потребление энергии при получении модифицированной наноцеллюлозы настоящего изобретения ниже по сравнению с немодифицированной целлюлозной массой. Энергия, необходимая для получения приблизительно такого же количества нанофибриллированного материала, сокращается вдвое.

Согласно предпочтительному варианту осуществления изобретения, волокнистую суспензию, содержащую производное целлюлозы, полисахарид или производное полисахарида, перед механической дезинтеграцией повторно диспергируют в воде при концентрации по меньшей мере 0,1%, предпочтительно по меньшей мере 1%, более предпочтительно по меньшей мере 2%, 3%, 4% или 5%, до 10%. Согласно предпочтительному варианту осуществления, использование фрикционного измельчителя для механической дезинтеграции волокнистой суспензии, содержащей производное целлюлозы, полисахарид или производное полисахарида, позволяет повторно диспергировать в воде до концентрации 3%. Предпочтительно выполняют 1-5 проходов.

Настоящее изобретение также относится к нанофибриллированной целлюлозе, получаемой в соответствии со способом по любому из пунктов формулы изобретения.

В наноразмерной структуре площадь поверхности целлюлозы максимально увеличивается, и структура имеет больше химически функциональных групп, чем целлюлоза в целом. Это означает, что наноцеллюлозные волокна крепко прикрепляются к окружающим веществам. Это наделяет бумагу, получаемую из наноцеллюлозы, хорошими прочностными характеристиками. При использовании модифицированной наноцеллюлозы в соответствии с настоящим изобретением получают даже более высокие прочностные свойства, чем в случае немодифицированной наноцеллюлозы.

Настоящее изобретение относится к использованию модифицированной нанофибриллированной целлюлозы в соответствии с настоящим изобретением для бумаги. Настоящее изобретение также относится к бумаге, содержащей модифицированную нанофибриллированную целлюлозу настоящего изобретения. Согласно предпочтительному варианту осуществления, количество модифицированной нанофибриллированной целлюлозы составляет по меньшей мере 0,2%, предпочтительно по меньшей мере 1%, 2%, 3%, 4% или 5%, до 20%, от массы бумаги. Другими ингредиентами бумаги являются компоненты, известные специалистам в данной области техники. Бумагу изготавливают в соответствии со стандартными способами, используемыми в данной области и известными специалистам в данной области техники. Технические свойства бумаги для волокнистых листов согласно настоящему изобретению и листов бумаги, содержащей модифицированную нанофибриллированную целлюлозу согласно настоящему изобретению, испытывали с помощью стандартных методов, известных специалистам в данной области техники.

Адсорбированное производное целлюлозы, полисахарид или производное полисахарида согласно настоящему изобретению используют новым способом. Объединение адсорбции производного целлюлозы, полисахарида или производного полисахарида с механической дезинтеграцией дает новые и неожиданные преимущества. Отмечается, что с помощью настоящего способа достигается снижение потребления энергии. Другое преимущество модификации заключается в новых свойствах модифицированных волокон, которые могут быть использованы, например, для улучшения свойств бумаги. Прочность бумаги, полученной из модифицированной нанофибриллированной целлюлозы согласно настоящему изобретению, уже после первого прохода через рафинер значительно увеличивается по сравнению с немодифицированными волокнами. Так, механическая обработка может быть сокращена до одной пятой, давая в то же время значительное улучшение, например, качества бумаги.

Эффективность механической дезинтеграции или фибриллирования определяют с помощью гравиметрического измерения количества наноразмерных частиц после каждого прохода через гомогенизирующее устройство.

Области применения модифицированной нанофибриллированной целлюлозы согласно настоящему изобретению включают, не ограничиваясь перечнем, бумагу, пищевые продукты, композиционные материалы, бетон, продукты нефтедобычи, покрытия, косметическую продукцию и фармацевтические препараты. Другие возможные области применения наноцеллюлозы согласно настоящему изобретению включают, например, использование ее в качестве загустителя, использование в композиционных материалах для транспортных средств, расходных материалов и фурнитуры, в новых материалах для электронной техники и использование в пластичных легковесных и высокопрочных материалах.

Следующий пример приведен для дополнительной иллюстрации изобретения и не предназначен для ограничения его объема. Основываясь на приведенном выше описании специалист в данной области техники сумеет модифицировать изобретение различными способами.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Материалы

Целлюлозная масса

Использовали беленую, не подвергавшуюся ранее сушке крафт-целлюлозу из березы, поставляемую UPM-Kymmene Oyj.

CMC

Использовали CMC двух различных сортов: высокомолекулярную Finnfix WRM или низкомолекулярную Finnfix BW (DS 0.52-0.51) (СР Keico, Aanekoski, Финляндия).

Адсорбцию CMC проводили по двум методикам: обрабатывая целлюлозную массу карбоксиметилцеллюлозой перед фибриллированием в особых условиях (сорбция) или добавляя карбоксиметилцеллюлозу во время фибриллирования (добавление). Третья стратегия заключалась в адсорбции CMC перед фибриллированием и во время фибриллирования.

Сорбция CMC

Целлюлозную массу (не подвергавшуюся ранее сушке древесину твердых пород) сначала промывали деионизированной водой перед сорбцией. Готовили суспензию с концентрацией целлюлозной массы 30 г/л, содержащую 0,05 М CaCl2 и 0,01 М NaHCO3, и нагревали до температуры 75-80°С. Добавляли 20 мг карбоксиметилцеллюлозы (CMC) на г целлюлозной массы (o.d - горячей сушки). Величину рН доводили до рН7,5-8 с помощью 1М NaOH. Суспензию перемешивали в течение 2 ч при температуре 75-80°С. После сорбции целлюлозную массу промывали деионизированной водой, избыток воды удаляли фильтрацией, и влажные брикеты целлюлозной массы хранили в холодильной камере до фибриллирования. Для фибриллирования с помощью фрикционного измельчителя готовили порции, соответствующие приблизительно 20-25 л целлюлозной массы, содержащей 3% сорбированной CMC, а для проходов через флюидизатор готовили порции приблизительно в 5 л целлюлозной массы, содержащей 3% сорбированной CMC. Сорбция представлена на Фиг.4А.

Добавление CMC

CMC тщательно растворяли за сутки до фибриллирования при концентрации 2%. После диспергирования целлюлозной массы перед каждым проходом добавляли раствор CMC в расчете 10 мг на сухой грамм волокон за один проход. Производили от одного до четырех добавлений, что соответствует суммарной добавке 10-40 мг/г. Между добавлениями суспензию перемешивали в течение 15 минут без нагревания. В этом случае адсорбция производных целлюлозы происходила во время фибриллирования.

Фибриллирование

Фибриллирование осуществляли либо с помощью фрикционного измельчителя (Masuko Supermass colloider, Masuko Sangyo, Япония), либо в лабораторном флюидизаторе (Микроfluidics M110Y, Микроfluidics Corp., США).

Фрикционное измельчение

При фрикционном измельчении целлюлозную массу, содержащую сорбированную целлюлозу, повторно диспергировали в воде при концентрации 3% с помощью измельчителя с зазором 200 мкм. После этого выполняли от 1 до 5 проходов через фрикционный измельчитель с зазором приблизительно 100-160 мкм при мощности приблизительно 3 кВт, и после каждого прохода отбирали образцы. В случаях, когда CMC добавляли также и во время фибриллирования, суспензию нагревали до температуры 60-80°С в течение 30 минут и перемешивали в течение 10 минут после добавления CMC перед прохождением через устройство для приготовления коллоидов. С помощью фрикционного измельчителя проводили следующие опыты:

1. Стандартную немодифицированную целлюлозную массу пропускали пять раз через фрикционный измельчитель.

2. Высокомолекулярную CMC (WRM) сорбировали на целлюлозную массу, целлюлозную массу промывали перед дефибрированием и выполняли от одного до пяти проходов через фрикционный измельчитель.

3. Высокомолекулярную CMC (WRM) сорбировали на целлюлозную массу, целлюлозную массу промывали перед дефибрированием. 20 мг/г CMC (WRM) добавляли в суспензию (адсорбция) перед каждым проходом через фрикционный измельчитель. Целлюлозную массу пропускали от одного до трех раз через рафинер.

4. Низкомолекулярную CMC (BW) сорбировали в целлюлозную массу, целлюлозную массу промывали перед дефибрированием, и делали от одного до пяти проходов через фрикционный измельчитель. Концентрация нанофибрилл в каждом из перечисленных выше опытов представлена в верхней части Таблицы 2, "Masuko Supermass Colloider".

Флюидизатор

В опытах, которые проводили с использованием флюидизатора, хорошо дефибрированную массу (целлюлозу из древесины твердых пород) разбавляли до концентрации 2% и предварительно диспергировали с помощью смесителя Polytron перед первым проходом через флюидизатор. Образец сначала пропускали через более широкую пару камер с диаметрами 400 и 200 мкм при давлении 950 бар, а затем от 1 до 3 раз - через меньшую пару камер с диаметрами 200 и 100 мкм при давлении 1350 бар.

С помощью флюидизатора проводили следующие опыты:

1. Стандарт: немодифицированная целлюлозная масса - только фибриллирование.

2. Предварительная сорбция CMC (высокомолекулярная, WRM, или низкомолекулярная, BW) перед фибриллированием.

3. Предварительная сорбция CMC (высокомолекулярная, WRM, или низкомолекулярная, BW) перед фибриллированием+добавление (адсорбция) CMC во время фибриллирования.

4. Добавление (адсорбция) CMC только во время фибриллирования (WRM или BW).

Концентрация нанофибрилл в каждом из перечисленных выше опытов представлена в нижней части Таблицы 2, "Микроструйный флюидизатор".

Количество наноразмерного материала

Долю наноразмерного материала в нанофибриллированной целлюлозе (NFC) определяли с помощью центрифугирования. Чем большее количество неустойчивых фибрилл насчитывалось в супернатанте (надосадочной жидкости) после центрифугирования, тем более эффективным было фибриллирование. Содержание твердых веществ определяли гравиметрически после сушки образцов до и после сушки их в печи (105°С). На основании этой величины образцы разбавляли до постоянной концентрации (приблизительно 17 г/мл) и диспергировали звуковой обработкой при помощи микронасадки (Branson Digital Sonifier D-450) в течение 10 мин, настройка амплитуды 25%. После звуковой обработки образцы центрифугировали (Beckman Coulter L-90K) в течение 45 мин при 10000 G. Из прозрачного супернатанта с помощью пипетки отбирали 5 мл. Для гравиметрического анализа объединяли два параллельных измерения (10 мл), результаты представлены в виде средней величины для двух измерений.

Получение изображений с помощью оптического микроскопа

Волокнистый материал подкрашивали 1% конго красным (Merck L431640) для улучшения контрастности при проведении оптической микроскопии. Красящую жидкость центрифугировали (1300 об/мин, 2 мин) перед удалением нерастворившегося материала. Для исследования с применением микроскопа волокнистый образец (150 мкл) смешивали с раствором конго красного в соотношении 1:1 в пробирке Эппедорфа, после чего приблизительно 100 мкл окрашенной волокнистой суспензии распределяли с помощью 50 мкл дистиллированной воды на предметном стекле микроскопа и накрывали покровным стеклом. Образцы изучали, используя настройки светлого поля, с помощью микроскопа Olympus BX61, оснащенным камерой ColorView 12 (Olympus). Снимки делали с увеличением 40x и 100x, используя программу обработки изображений Analysis Pro 3.1 (Soft Imaging System GmbH).

Приготовление листов, содержащих фибриллы

Для того чтобы продемонстрировать эффективность настоящего изобретения, готовили листы, содержащие 85% NFC и 15% недефибрированной целлюлозной массы, из древесины хвойных пород в соответствии со стандартным способом, используя стандартное лабораторное формующее устройство (SCAN-C26.76).

Приготовление бумажных листов, содержащих фибриллы в качестве добавок

Целлюлозу из древесины хвойных пород рафинировали в течение 10 минут, после этого массу промывали до образования натриевой формы. В качестве добавки использовали катионный крахмал (RaisamyI 50021, DS=0.035, Ciba Specialty Chemicals). Каждый день готовили свежий исходный раствор крахмала с концентрацией 2 г/л. NFC перед использованием диспергировали звуковой обработкой при помощи микронасадки. Все опыты проводили в растворе деионизированной воды, содержащем 1 ммоль NaHCO3 и 9 ммоль NaCl.

Целлюлозную массу сначала в течение 15 мин перемешивали с катионным крахмалом (CS), после чего добавляли диспергированную нанофибриллированную целлюлозу (NFC), и смесь перемешивали в течение еще 15 минут. Листы готовили на лабораторном устройстве для формования листов (SCAN-C26:76) и сушили в фиксированном состоянии.

Технические свойства бумаги для листов, содержащих фибриллы, и листов бумаги, содержащей модифицированную NFC, изучали, используя стандартные методики.

Результаты

Потребление энергии во время получения

Потребление энергии во время фрикционного измельчения целлюлозной массы, содержащей сорбированную CMC, показано в Таблице 1. Кроме того, представлены среднее содержание твердых веществ после фибриллирования и расчетное количество наноразмерного материала.

Влияние модификации CMC на количество наноразмерного материала

Сорбция CMC увеличивает эффективность фибриллирования (Таблица 2). Испытания, проводимые с использованием фрикционного измельчения, показывают, что сорбция перед фибриллированием в сочетании с добавлением во время фибриллирования дает наивысшую концентрацию фибрилл в верхней фазе после центрифугирования. В этих случаях общее количество использованной CMC также было самым высоким, поскольку добавляли трижды по 20 мг/г, то есть в общей сложности 60 мг.

Однако в случае использования флюидизатора эффективным оказался способ с добавлением CMC только во время дезинтеграции.

Таким образом, наблюдалось, что для образца нанофибриллированной целлюлозы, модифицированной CMC, верхняя фаза содержит в пять раз больше нанофибрилл, чем в случае немодифицированной нанофибриллированной целлюлозы, приготовленной из той же массы.

Влияние модификации CMC на прочность испытываемых листов

Ниже продемонстрирована возможность использования модифицированной нанофибриллированной целлюлозы (NFC) в качестве прочностной добавки. В Таблице 3 приведено сравнение свойств бумаги для испытываемых листов, содержащих 85% NFC и 15% длинных волокон. Отчетливое увеличение прочности бумаги наблюдалось при использовании модифицированной NFC по сравнению с немодифицированной NFC (стандартная древесина твердых пород). Заслуживает внимания тот факт, что плотность бумаги, полученной с использованием модифицированной NFC, не увеличивается, хотя прочность на разрыв при этом явственно выше, чем в случае немодифицированной NFC. Удовлетворительные результаты были получены уже после 1 прохода через фрикционный измельчитель (Masuko colloider).

Стандартный, древесина твердых пород, 5 проходов - соответствует немодифицированной волокнистой суспензии из древесины твердых пород, проходившей пять раз через фрикционный измельчитель.

Было установлено, что прочность бумаги, полученной из модифицированной NFC, уже после первого прохода через рафинер была значительно увеличена по сравнению с немодифицированными фибриллами. Таким образом, механическая обработка может быть уменьшена на одну пятую с достижением при этом значительно лучшего качества бумаги (Таблица 3).

Влияние NFC на свойства листа изучали также при использовании NFC в качестве добавки. Результаты представлены в Таблице 4 и на Фиг.1. В этих опытах катионный крахмал (CS, 25 мг/г) добавляли в фракционированную целлюлозу из древесины хвойных пород и адсорбировали в течение 15 минут, затем добавляли немодифицированную или модифицированную NFC (30 мг/г) и адсорбировали в течение 15 минут, после чего готовили листы. Стойкость к расслаиванию является мерой внутренней прочности листа, ее измеряли на аппарате Scott Bond Tester и выражали в Дж/м2. В Таблице 4 представлены свойства бумаги, полученные при использовании NFC, приготовленной в соответствии с настоящим способом при использовании Masuko Mass colloider.

Эффективность фибриллирования

Эффективность фибриллирования, выполненного в соответствии с данным изобретением, продемонстрирована с помощью снимков, сделанных при помощи оптического микроскопа, на Фиг.2 и 3. Масштабная шкала на чертежах соответствует 500 мкм. Уменьшение количества темных тонких волокон свидетельствует об эффективности фибриллирования. Очевидно, что мельчайший наноразмерный материал с помощью оптического микроскопа не виден.

CMC (Finnfix WRM, высокомолекулярная CMC) добавляли во флюидизатор во время фибриллирования. На Фиг.2 дано сравнение образцов после разного количества проходов, после 1+1, 1+2 и 1+3 проходов, соответственно, через флюидизатор (Фиг.2а, 2b и 2с). Можно видеть уменьшение количества крупных частиц.

На Фиг.3 образцы, модифицированные CMC (Фиг.3b и 3с), сравнивают с образцом немодифицированной нанофибриллированной целлюлозы (Фиг.3а) после 1+3 проходов через флюидизатор. NFC модифицировали в соответствии с данным изобретением добавлением 10 мг/(г сухой целлюлозной массы) Finnfix, WRM высокомолекулярной CMC, перед каждым проходом (всего 40 мг/г после 1+3 проходов) (Фиг.3b). Снимок NFC, модифицированной в соответствии с данным изобретением добавлением 10 мг/(г сухой целлюлозной массы) Finnfix, BW низкомолекулярной CMC, перед каждым проходом (всего 40 мг/г после 1+3 проходов), показан на Фиг.3с. Очевидно, что в образцах, модифицированных в соответствии с данным изобретением, остаются значительно менее крупные частицы, чем в немодифицированном образце.

Пример 2

Материалы

Целлюлозная масса

Беленую хвойную крафт-целлюлозу, полученную из сосны обыкновенной (Pinus sylvestris), получали с древесно-массного завода UPM-Kymmene Oyj, Kaukas, в виде листов воздушной сушки. Образцы сухой целлюлозной массы набухали в деионизированной воде, после чего их дробили в ролле Валлея в соответствии со стандартом SCAN-C 25:76. Если не указано иное, время размола составляло 10 мин. После этого с помощью обработки кислотой удаляли все остающиеся ионы металлов, волокна промывали до их Na-формы согласно способу, описанному Swerin et al. (1990). И, наконец, образцы обезвоживали и хранили в холодильнике при концентрации приблизительно 20%. Перед использованием образцы разбавляли до требуемой концентрации и дезинтегрировали при охлаждении в соответствии со стандартом SCAN-С 18:65. Концентрацию солей в суспензии доводили до 9 ммоль NaCl и 1 ммоль NaHCO3, а величину рН доводили до 8,0.

Полиэлектролиты

Для приготовления модифицированной NFC использовали CMC (карбоксиметилцеллюлозу) двух разных сортов из СР Keico Oy (Aanekoski, Finland). Далее их именуют WRM (высокомолекулярная) CMC и BW (низкомолекулярная) CMC.

В опытах по приготовлению и обезвоживанию листа для улучшения удерживания NFC на волокнах использовали катионный крахмал (CS, RaisamyI 50021 из Ciba Specialty Chemicals Ltd), у которого степень замещения (D.S.) составляет приблизительно 0,035, а плотность заряда - приблизительно 0,2 мЭкв/г.

Нанофибриллированная целлюлоза

Использовали различные сорта модифицированной NFC. NFC готовили из не подвергавшейся ранее сушке целлюлозной массы из древесины березы, полученной из UPM-Pietarsaari, и измельчали до SR 90. Образцы NFC готовили с помощью Masuko Mass Colloider (Masuko Sangyo Co., Kawaguchi, Japan) или лабораторного флюидизатора (M-110Y, MnKpofluidics Corp.). В качестве стандарта использовали образец, полученный пятикратным прохождением целлюлозной массы через Masuko colloider.

Электролиты (NaCl и NaHCO3), имеющие аналитическую степень чистоты, растворяли в деионизированной воде. Для регулирования величины рН использовали растворы HCl и NaOH аналитической степени чистоты. Использовавшаяся вода была деионизирована.

Способы

Формование листа

Величину рН и концентрацию электролита в волокнистой суспензии поддерживали постоянными с помощью 1 ммоль NaHCO3 и 9 ммоль NaCl.

Полиэлектролит (катионный крахмал или PDADMAC) сначала добавляли в волокнистую суспензию, и суспензию тщательно перемешивали в течение 15 минут. FC диспергировали с помощью ультразвука, добавляли в целлюлозную массу, обработанную полиэлектролитом, и полученную суспензию перемешивали в течение еще 15 мин. Листы формовали на лабораторном формующем устройстве, Lorentzen & Wettre AB, Sweden (ISO 5269-1), с проволочной сеткой 100. Граммаж доводили до 60 г/м2путем разбавления суспензии при необходимости. Листы подвергали влажному прессованию под давлением 4,2 бар в течение 4 минут и сушили в раме во избежание усадки во время сушки (при температуре 105°С в течение 3 минут). Перед испытанием образцы кондиционировали в течение ночи при влажности 50% и температуре 20°С в соответствии со стандартом SCAN_P 2:75.

Испытание листов

Все свойства листов определяли в соответствии со стандартами SCAN или ISO. Граммаж (ISO 536:1995(E)), толщину и удельный объем определяли с помощью микрометра Lorentzen&Wettre (ISO 534:2005(E)). Стойкость к расслаиванию определяли с помощью прибора для испытания внутренней связи волокон бумаги Huygen, a прочность на разрыв, показатель трещиностойкости и TEA измеряли с помощью прибора для испытания на раздирание Lorentzen&Wettre (SE009 Elmendorf, SCAN-P 11:73).

Результаты

Прочность листов

В Таблицах 5 и 6 представлены свойства листов, изготовленных с использованием NFC, полученной с помощью Masuko supermass colloider (Таблица 5) или микроструйного флюидизатора (Таблица 6). В опытах, представленных в Таблицах 5 и 6, использовали катионный крахмал, CS, RaisamyI 50021.

На Фиг.5 представлено сравнение способа получения NFC и влияния количества проходов через флюидизатор. Соответствующие снимки, полученные с помощью микроскопа, показывают, что размер фибрилл уменьшается в зависимости от количества проходов через флюидизатор. Никакой отчетливой разницы между образцами, приготовленными с использованием Masuko и флюидизатора, в этом случае не было обнаружено. При сравнении со стандартным образцом со стойкостью к расслаиванию 132 Дж/м2 стойкость к расслаиванию явственно возрастает, а при сравнении с немодифицированной NFC (411 Дж/м2 после 4 проходов) NFC, модифицированная CMC, показывает большую стойкость к расслаиванию.

Настоящее изобретение описано здесь применительно к конкретным вариантам осуществления. Однако для специалиста в данной области техники очевидно, что способ (способы) могут изменяться в рамках формулы изобретения.

Реферат

Изобретение может быть использовано в целлюлозно-бумажной промышленности. Полисахарид или производное полисахарида адсорбируется на волокна целлюлозного материала суспензии в течение по меньшей мере 1 минуты в присутствии моновалентных или поливалентных катионов, таких как соли алюминия, кальция и/или натрия. Полученную волокнистую суспензию подвергают механической дезинтеграции с получением нанофибриллированной целлюлозы, модифицированной полисахаридом или производным полисахарида. Предложенное изобретение позволяет снизить количество энергии, затрачиваемой на дефибрирование, а также получить бумагу с улучшенными свойствами. 4 н. и 19 з.п. ф-лы, 6 табл., 6 ил., 2 пр.

Формула

- приготовления суспензии, содержащей волокна целлюлозного материала;

- адсорбирования полисахарида или производного полисахарида на волокна в указанной суспензии в течение по меньшей мере 1 минуты в присутствии моновалентных или поливалентных катионов, таких как соли алюминия, кальция и/или натрия;

- подвергания волокнистой суспензии, включающей в себя указанный полисахарид или производное полисахарида, механической дезинтеграции;

с получением нанофибриллированной целлюлозы, модифицированной с помощью указанного полисахарида или производного полисахарида.

- приготовления волокнистой суспензии из целлюлозного материала; и

- добавления модифицированной нанофибриллированной целлюлозы по п.17 в волокнистую суспензию.

Документы, цитированные в отчёте о поиске

Наполнитель для изготовления бумаги

Комментарии