Компрессор, содержащий газовый подшипник - RU2432497C2

Код документа: RU2432497C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к компрессору с цилиндром, в котором посредством газового подшипника поршень держится с возможностью движения без соприкосновения со стенкой цилиндра.

Уровень техники

Такой компрессор известен, например, из US 6575716 А1. В этом известном компрессоре во внутренней стенке цилиндра выполнен по окружности желобок, который через отверстие, пересекающее стенку цилиндра, снабжается сжатым газом. Сжатый газ распределяется в проходящем по окружности желобке по всему охвату поршня и распространяется от желобка в осевом направлении через узкий зазор между поршнем и стенкой цилиндра, вследствие чего сжатый газ поддерживает поршень по всему его охвату без контакта со стенкой цилиндра. Когда на поршень воздействует радиальная сила и выводит его из положения равновесия, то сжатый газ на одной стороне охвата поршня не только сжимается, но и частично также вытесняется, причем вытеснение, кроме прочего, может состоять в выталкивании газа обратно в желобок. В то время как сжатый газ вызывает на поршне возвращающую силу в направлении положения равновесия, вытесненный газ не может сделать этого. По причине возможности вытеснения газа, устойчивость подшипника к радиальному отклонению не слишком большая.

Чтобы улучшить устойчивость подшипника, предложено подавать сжатый газ через радиальные отверстия очень маленького поперечного сечения в зазор между стенкой цилиндра и поршнем. По причине малого поперечного сечения отверстий, при отклонении поршня обратное течение газа возможно только в небольшом количестве. Поэтому при одинаковом расходе газа может быть достигнута более высокая радиальная устойчивость подшипника.

Чтобы ограничить обратное течение сжатого газа, питающие отверстия должны иметь очень маленький диаметр, по порядку величины равный величине зазора между стенкой цилиндра и поршнем. На практике это означает, что диаметр питающих отверстий должен составлять не более нескольких десятков микрон. Выполнение таких маленьких отверстий требует применения затратных технологий обработки, таких как, например, лазерная абляция, электроэрозионная обработка или тому подобное. При применении таких технологий питающие отверстия могут быть выполнены только каждое по отдельности, что делает производство длительным и дорогостоящим. Кроме того, толщина материала, в которой могут быть выполнены такие маленькие отверстия, ограничена несколькими сотнями микронов. Обрабатываемое изделие с такими тонкими стенками легко подвержено деформации, и таким образом трудно гарантировать точность и стабильность формы стенки цилиндра, необходимые для эффективной работы газового подшипника.

Раскрытие изобретения

Цель настоящего изобретения состоит в том, чтобы создать компрессор с поршнем, опирающимся в газовом подшипнике, причем компрессор реализуется с небольшими затратами и способствует опиранию поршня с хорошей радиальной устойчивостью при небольшом расходе сжатого газа.

Задача решается посредством компрессора с цилиндром и с поршнем, выполненным с возможностью осциллирующего движения и имеющим зазор поперек направлению движения, причем торец поршня ограничивает в цилиндре камеру сжатия, причем компрессор отличается тем, что поршень имеет диаметр, уменьшающийся в направлении торца. Посредством формы поршня, сужающейся в направлении торца, часть газа, сжатого в камере сжатия посредством движения поршня, вводится в зазор между поршнем и стенкой цилиндра, и течение газа, утекающего из камеры сжатия между поршнем и стенкой цилиндра, создает эффект газового подшипника.

Чтобы гарантировать точное не допускающее кренов направление поршня, он предпочтительно наряду с участком, расположенным рядом с камерой сжатия и имеющим диаметр, уменьшающийся в направлении торца, имеет направляющий участок с постоянным диаметром.

Чтобы сжатый газ направлять с малой турбулентностью из камеры сжатия в зазор, увеличение диаметра целесообразно происходит плавно. В особенности предпочтительным будет, если скорость изменения диаметра в направлении оси максимальна непосредственно на торце и уменьшается с увеличением расстояния от торца.

Внутренняя стенка цилиндра в самом простом случае может совсем не содержать питающих отверстий для подвода сжатого газа в зазор между внутренней стенкой и поршнем.

В этом случае газовый поток через зазор при каждом осциллирующем движении поршня прекращается по меньшей мере один раз и таким образом в этот момент времени может произойти контакт между поршнем и стенкой цилиндра. Однако для того, чтобы ограничивать износ вследствие механического истирания между поршнем и стенкой цилиндра не только в этом случае, но и обычно, поршень и/или внутренняя стенка цилиндра может быть снабжена твердым покрытием. Покрытие может быть выполнено из карбида, например из карбида вольфрама, алмазоподобного покрытия или тому подобного.

Чтобы газовый подшипник был эффективным также на участке максимального расширения камеры сжатия, питающие отверстия для подвода сжатого газа могут быть расположены во внутренней стенке цилиндра так, что они подают газ на обращенный к камере сжатия участок поршня в точке возврата поршня, в которой расширение камеры сжатия максимально. Такая конструкция способствует по меньшей мере существенному уменьшению количества питающих отверстий по сравнению с обычным компрессором, в котором подшипниковый эффект поддерживается исключительно сжатым газом, подводимым через питающие отверстия снаружи.

Чтобы минимизировать радиальные силы, которые действуют на поршень и которые могут прижимать его к внутренней стенке цилиндра, компрессор целесообразно содержит приводной агрегат, который выполняет только линейное движение. Такой приводной агрегат может в особенности содержать соединенный с поршнем магнитный якорь, выполненный с возможностью приведения в движение параллельно направлению движения поршня в переменном магнитном поле.

Краткое описание чертежей

Другие признаки и преимущества изобретения вытекают из нижеследующего описания вариантов реализации со ссылкой на прилагаемые чертежи. На них показано следующее.

Фиг.1: схематичный разрез поршня и цилиндра компрессора согласно первому варианту реализации изобретения.

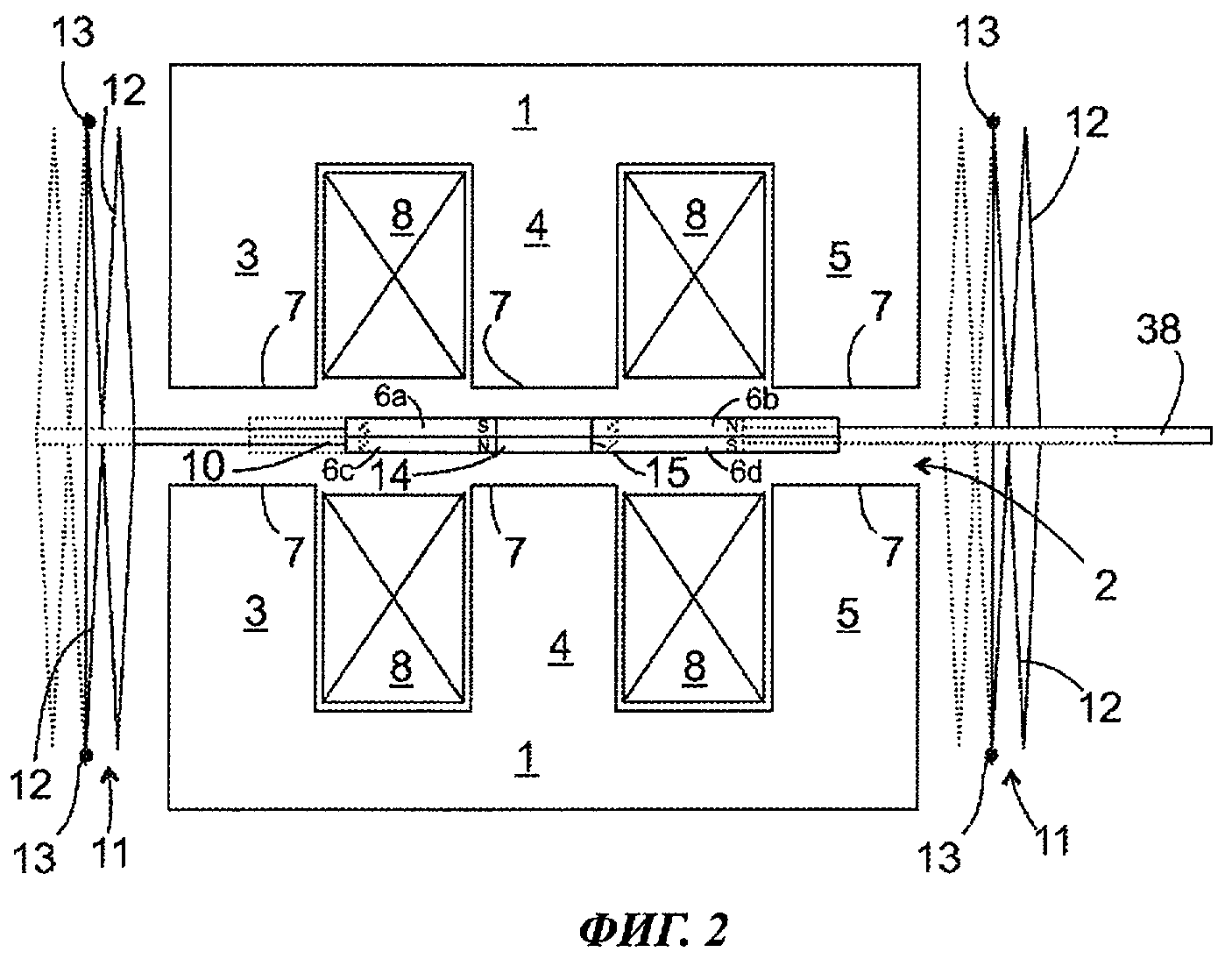

Фиг.2: схематичный разрез приводного агрегата компрессора.

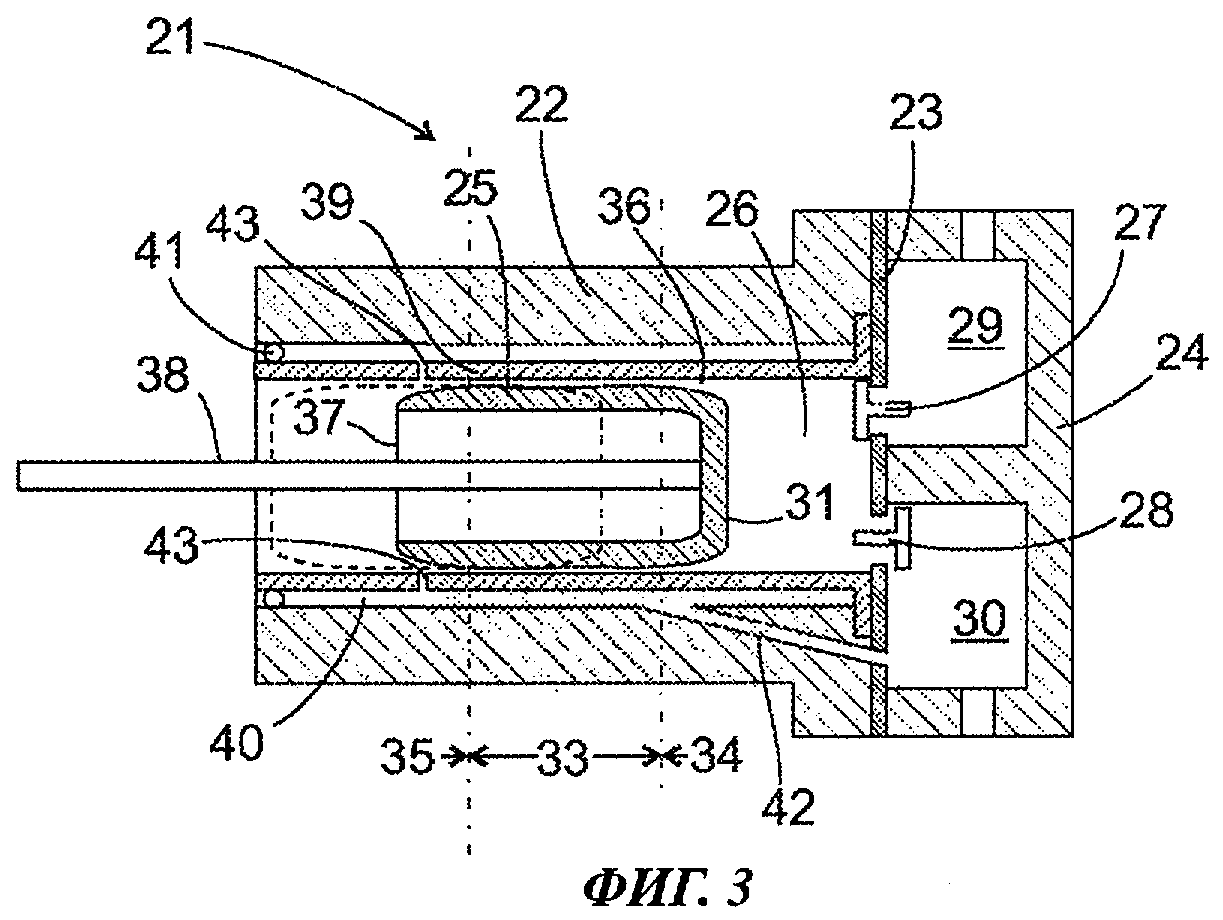

Фиг.3: аналогичный фиг.1 разрез согласно второму варианту реализации изобретения.

Фиг.4: соответствующий разрез согласно третьему варианту реализации изобретения.

Фиг.5: вид спереди гильзы, применяемой в третьем варианте реализации.

Осуществление изобретения

Показанный на фиг.1 компрессор содержит цилиндр 21, который составлен по существу из трубчатого участка 22, торцевой пластины 23, перекрывающей конец трубчатого участка 22, и крышки 24, закрепленной на той стороне торцевой пластины 23, которая обращена от трубчатого участка 22. Трубчатый участок 22, торцевая пластина 23 и входящий в трубчатый участок 22 поршень 25 ограничивают камеру 26 сжатия. Камера 26 сжатия связана с двумя выполненными в крышке 24 камерами 29, 30 через схематично показанные на фиг.1 клапаны 27, 28, изготовленными предпочтительно цельно в торцевой пластине 23, изготовленной из пружинной стали. Клапаны 27, 28 являются обратными клапанами, которые пропускают газовый поток только от верхней, расположенной со стороны всасывания камеры 29 в камеру сжатия 26 при движении поршня 25 от центра либо пропускают газовый поток от камеры 26 сжатия в нижнюю, расположенную с напорной стороны камеру 30 при движении поршня 25 к центру.

Поршень имеет обращенный к торцевой пластине 23 плоский торец 31, диаметр которого значительно меньше, чем диаметр камеры 26 сжатия. Торец 31, непрерывно изгибаясь на краях, переходит в боковую поверхность 32, обращенную ко внутренней стороне трубчатого участка 22. Боковая поверхность 32 в направлении движения поршня 25 может быть разделена на три участка. Ими являются цилиндрический средний участок 33, диаметр которого максимум на несколько десятков микрон меньше, чем диаметр камеры 26 сжатия, и таким образом движение поршня в трубчатом участке 22 происходит с малым зазором и по существу стабильно, а также граничащие со средним участком 33 внутренний и внешний участки 34 и 35 соответственно, диаметр которых непрерывно уменьшается с увеличением расстояния от среднего участка 33.

Ширина зазора 36 между боковой поверхностью 32 и внутренней поверхностью трубчатого участка 22 с увеличением расстояния от среднего участка 33 растет быстрее, чем линейным образом. Расширяющийся таким образом воронкообразно в направлении камеры 26 сжатия зазор 36 способствует проникновению сжатого газа из камеры 26 сжатия, и таким образом на высоте среднего участка 33 газовый поток через зазор 36, который в этом месте узкий, существенно больше, чем в случае поршня, имеющего в точности цилиндрическиую форму. Посредством такого газового потока подшипниковый эффект реализуется как и в случае обычного газового подшипника с подачей газа в зазор через питающие отверстия.

Эффект газового подшипника кратковременно прерывается только в том случае, когда между камерой 26 сжатия и задней стороной поршня 25 нет перепада давления. В случае компрессора, в котором обычным образом весь цилиндр 21 капсулирован в герметичном корпусе, а задняя сторона поршня 25 соединена с камерой 29, расположенной со стороны всасывания, это может иметь место в обращенной от торцевой пластины 23 точке возврата движения поршня.

В случае, если на пути газа от задней стороны поршня через камеру 29, расположенную со стороны всасывания, и через ее клапан 27 в камеру 26 сжатия лежат препятствия прохождению потока, приводящие к тому, что во время движения поршня 25 от центра давление в камере 26 сжатия упадет ниже давления на задней стороне поршня (таким препятствием прохождению потока может в особенности быть сам клапан 27), газовый поток в зазоре 36 в каждом цикле движения поршня дважды (незадолго перед достижением точки возврата, обращенной от торцевой пластины, и после) прерывается. При этом возникает временное изменение направления потока газа в зазоре 36 между поршнем 25 и трубчатым участком 22. Чтобы и этот направленный в камеру 26 сжатия газовый поток усилить так, чтобы он создал подшипниковый эффект, диаметр поршня непрерывно уменьшается на внешнем участке 35 от среднего участка 33 в направлении заднего торца 37.

Чтобы минимизировать износ вследствие механического истирания, возникающий от соприкосновения поршня 25 и трубчатого участка 22 во время прерывания газового потока в зазоре 36, боковая поверхность 32 поршня 25 по меньшей мере на своем среднем участке 33 и/или внутренняя поверхность трубчатого участка 22 снабжена твердым износоустойчивым покрытием, например карбидом вольфрама, алмазоподобным покрытием или тому подобным.

Фиг.2 схематично показывает приводной агрегат, выполненный с возможностью применения для приведения поршня 25 в осциллирующее движение с помощью поршневого штока 38. Приводной агрегат содержит две Е-образные опоры 1 с тремя плечами 3, 4, 5, попарно лежащими напротив друг друга. Обращенные друг к другу концы плеч 3, 4, 5 образуют полюсные наконечники 7, ограничивающие воздушный зазор 2. Вокруг средних плеч 4 расположено по возбуждающей обмотке 8. Две возбуждающие обмотки 8 выполнены с возможностью подачи на них тока с помощью управляющей схемы, причем направление тока в обеих возбуждающих обмотках 8 установлено так, что противоположные друг другу полюсные наконечники 7 средних плеч 4 образуют разноименные магнитные полюса. Полюсные наконечники внешних плеч 3 и 5 образуют с соседним средним плечом 4 разноименные магнитные полюса.

В воздушном зазоре 2 якорь 10 подвижно подвешен с возможностью реверсирующего движения на двух пружинах 11 между верхней и нижней точками возврата (или правой и левой точками возврата). Положение якоря 10 в верхней точке возврата представлено сплошной линией, а положение в нижней точке возврата представлено пунктирной линией. Пружины 11 являются пластинчатыми пружинами, выштампованными из куска листового металла, с множеством зигзагообразно проходящих плеч 12. Плечи 12 пружины 11 проходят зеркально друг другу от центральной точки приложения силы на якоре 10 к точкам 13 подвеса на непоказанном жестком каркасе, на котором закреплены также опоры 1 и компрессор. Посредством такой конструкции пружины 11 могут легко деформироваться в продольном направлении якоря 10 и трудно деформироваться в любом ортогональном ему направлении, и таким образом пружины 11 реверсирующим образом направляют якорь 10 в его продольном направлении. По существу, стержневидный якорь 10 содержит в своей средней области четырехполюсный постоянный магнит 14. В то время как в ненапряженном состоянии пружин 11, в котором плечи 12 каждой пружины 11 лежат по существу в одной плоскости, магнит 14 расположен по центру в воздушном зазоре 2 и граничная линия 15 между его левыми и правыми полюсами по фиг.1 проходит посередине через средние плечи 4, при подаче тока на обмотки 8 якорь 10 в зависимости от направления тока отклоняется влево или вправо.

Фиг.3 показывает вариант реализации компрессора, предложенного настоящим изобретением, который также выполнен с возможностью соединения с показанным на фиг.2 приводным агрегатом. Компрессор имеет торцевую пластину 23 с клапанами 27, 28 и крышку 24 с камерами 29, 30, как описано применительно к фиг.1. Также поршень 25 имеет конструкцию с цилиндрическим средним участком 33 и с внешними участками 34, 35, сужающимися в направлении торцов 31 и 37 соответственно. В трубчатый участок 22 входит гильза 39, которая вместе с поршнем 25 и торцевой пластиной 23 ограничивает камеру 26 сжатия. Между гильзой 39 и трубчатым участком 22 находится кольцевая полость 40, которая на своем обращенном от торцевой пластины 23 конце уплотнена уплотнительным кольцом 41 или тому подобным и связана с камерой 30, расположенной на напорной стороне, через отверстие 42, наклонно проходящее через трубчатый участок 22 и торцевую пластину 23.

Питающие отверстия 43 с диаметром несколько десятков микрон пересекают гильзу 39. Осевое положение питающих отверстий 43 выбрано так, что в обращенной от торцевой пластины 23 точке возврата поршня, что представлено на фиг.3 пунктирным контуром поршня 25, питающие отверстия 43 лежат на высоте среднего участка 33 поршня. При этом на обращенной к торцевой пластине 23 точке возврата поршня не обязательно должно иметь место осевое пересечение положений питающих отверстий 43 и поршня 25. Если поршень 25 находится вблизи этой обращенной к торцевой пластине 23 точки возврата, то избыточное давление в камере 26 сжатия достаточно для того, чтобы через зазор 36 поддерживать газовый поток, достаточный для желаемого подшипникового эффекта. Если поршень 25 находится вблизи обращенной от торцевой пластины 23 точки возврата, в которой никакое избыточное давление в камере 26 сжатия не приводит в движение газовый поток через зазор 36, то эффект газового подшипника поддерживается посредством питающих отверстий 43. Таким образом, ни в какой фазе осциллирующего движения поршня 25 не возникает контакта с гильзой 39.

Клапаном 28 в камере 30 поддерживается непрерывное избыточное давление также и в том случае, когда поршень 25 двигается в направлении от торцевой пластины 23. Это непрерывное избыточное давление способствует непрерывной подаче сжатого газа к подающим отверстиям 43. Возможно также оптимизировать пропускные свойства отверстия 42 и полости 40 так, чтобы скачок давления, который всегда возникает в камере 30, когда клапан 28 открывается и сжатый газ притекает из камеры 26 сжатия в камеру 30, передавался через отверстие 42 и полость 40 и достигал бы питающих отверстий 43 тогда, когда поршень 25 находится перед этими питающими отверстиями. Таким образом количество сжатого газа, необходимое для опирания поршня 25, может и дальше уменьшаться.

Так как используется только относительно небольшое число питающих отверстий 43, то и здесь может быть реализовано снижение производственных затрат по сравнению с обычными компрессорами, оснащенными газовыми подшипниками и имеющими питающие отверстия, распределенными по оси.

Твердое покрытие описанного выше вида может быть предусмотрено также в этом варианте реализации на поршне 25 и/или на трубчатом участке 22, чтобы предотвратить износ вследствие механического истирания при пуске компрессора, когда давление в камере 30 еще не достаточно для того, чтобы создать на питающих отверстиях 43 подшипниковый эффект.

Фиг.4 показывает аналогичный фиг.1 и 3 разрез предложенного настоящим изобретением компрессора по третьему варианту реализации. Также и здесь крышка 24, торцевая пластина 23 и поршень идентичны показанным на фиг.1. Внутреннее пространство трубчатого участка 22 расширено только на своем конце, обращенном от торцевой пластины 23, и в это расширение введена гильза 44, которая упирается в заплечник 48 расширения и внутренняя поверхность которой заподлицо примыкает ко внутренней поверхности нерасширенной части трубчатого участка 22. Трубчатый участок 22 и гильза 44 ограничивают кольцевой канал 45, который через отверстие 42 связан с камерой 30, расположенной на напорной стороне.

Фиг.5 показывает вид спереди гильзы 44. Видно, что в торце 46 гильзы, которая в смонтированном состоянии прилегает к заплечнику трубчатого участка 22, ограничивающему расширение, по окружности равномерно распределены вытисненные желобки 47. В отличие от просверленных отверстий, желобки 47 могут быть выполнены шириной и глубиной в несколько десятков микрон и практически любой длины и при этом с небольшими затратами. Вместе с заплечиком 48 трубчатого участка 22 они ограничивают питающие отверстия 43, через которые сжатый газ может течь из кольцевого канала 45 во внутреннее пространство трубчатого участка 22 и опирать поршень 25 в области точки возврата, обращенной от торцевой пластины 23.

Реферат

Изобретение относится к области компрессоростроения. В компрессоре с цилиндром (21) и поршнем (25), выполненным с возможностью осциллирующего движения в цилиндре (21) и имеющим зазор поперек направления движения, торец (31) поршня (25) ограничивает в цилиндре (21) камеру (26) сжатия, поршень (25) имеет диаметр, уменьшающийся в направлении торца (31). Способствует опиранию поршня с хорошей радиальной устойчивостью при небольшом расходе сжатого газа. 8 з.п. ф-лы, 5 ил.

Комментарии