Целлюлазная композиция, содержащая целлюлазу и полимеры для производства бумаги, предназначенная для применения в повышении прочности бумаги в сухом состоянии - RU2634239C2

Код документа: RU2634239C2

Описание

Область техники

В настоящей заявке испрашивается приоритет в связи с предварительной заявкой №61/711269, поданной 9 октября 2012 г., содержание которой полностью включено в настоящее описание в качестве ссылки.

Настоящее изобретение относится к целлюлазной композиции, включающей однокомпонентую эндоцеллюлазу, катионные фиксаторы и/или неионные антиклейкие полимеры, стабилизаторы белка-целлюлазы и усилители целлюлазы. Настоящее изобретение также относится применению целлюлазной композиции для улучшения прочностных свойств бумажного продукта в сухом состоянии при обработке целлюлозных волокон в составе композиции бумажной массы с использованием целлюлазной композиции с эндоцеллюлазной активностью от приблизительно 5 до приблизительно 2500 ECU (единиц эндоцеллюлазной активности) на кг сухих волокон до механической очистки в процессе изготовления бумаги.

Предпосылки создания настоящего изобретения

Целлюлазу можно использовать для модификации целлюлозной поверхности целлюлозных волокон с целью повышения эффективности механической очистки древесных волокон и для энергосбережения на стадии очистки в процессе изготовления бумаги. Несмотря на то, что комбинированное действие целлюлазной обработки с последующей механической очисткой целлюлозных волокон способствует фибриллированию волокон, многие коммерческие целлюлазы содержат также специфические целлюлазные активности, которые способны дефибриллировать целлюлозные волокна за счет гидролиза фибриллированных участков на поверхности волокон. Такое действие целлюлазы является неблагоприятным для прочностных свойств бумаги в сухом состоянии, так как фибриллированные участки необходимы для улучшения межволоконных взаимодействий в бумажном продукте в процессе высушивания и для обеспечения улучшенной прочности в сухом состоянии. Кроме того, эти специфические целлюлазные активности, упомянутые выше, могут гидролизовать небольшие обрезки целлюлозных волокон или тонко дисперсные частицы. В то время как такое свойство целлюлазы может способствовать снижению вязкости древесной массы и улучшать обезвоживание массы, оно может также привести к потере волокон с повышенным химическим потреблением кислорода (COD) при изготовлении бумаги. С точки зрения механистической теории не ясно, каким образом можно применять целлюлазный продукт в процессе изготовления бумаги для улучшения прочностных свойств бумажного продукта в сухом состоянии.

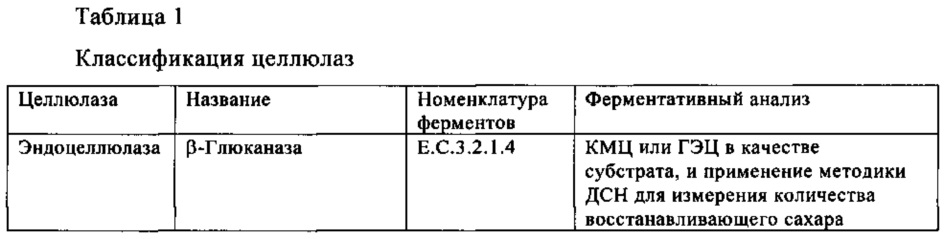

Целюллазой обычно называют композицию ферментов, полученных из грибкового или бактериального микроорганизма, которая способна катализировать гидролиз β-1,4-гликозидных связей в молекуле целлюлозы или ее производных. Как показано в таблице 1, эндоцеллюлазы, экзоцеллюлазы и целлобиаза-целлюлазы представляют собой три типа специфических целлюлаз, которые характеризуются различной активностью, отличающейся друг от друга в отношении специфических молекул целлюлозы. Три типа целлюлаз отличаются друг от друга по своим физическим, химическим и ферментативным свойствам. Среди них, эндоцеллюлаза или β-глюканаза хаотически гидролизует внутренние аморфные аномальные участки в кристаллической целлюлозе с образованием высокомолекулярных олигосахаридов или укороченных целлюлозных полисахаридов. Экзоцеллюлазы или экзоцеллобиогидролазы (СВН1 или СВН2) высвобождают олигосахариды со степенью полимеризации (СП) от 2 до 4 с восстанавливающего концевого фрагмента или не восстанавливающего концевого фрагмента целлюлозного продукта. Целлобиаза или β-глюкозидаза не действует на целлюлозный полимер или олигосахариды, но катализирует гидролиз целлобиазы до глюкозы. Целлюлазы используют в ряде отраслей промышленности и получают в промышленном масштабе методом генно-инженерной энзимологии из различных видов микроорганизмов, таких как Trichoderma, Humicola, Thermomyces, Bacillus и т.п.

Для определения эндоцеллюлазной активности в целлюлозном продукте водорастворимое производное целлюлозы, такое как карбоксиметилцеллюлоза (КМЦ) или гидроксиэтилцеллюлоза (ГЭЦ), используют в качестве субстрата, а количество восстанавливающего сахара, высвобождаемого ферментом, измеряют по методике с использованием динитросалициловой кислоты (ДНС). Экзоцеллюлазную активность можно отличить от эндоцеллюлазной активности с использованием нерастворимой в воде целлюлозы, такой как целлюлозная фильтровальная бумага или древесное волокно, в качестве субстрата с последующим определением восстанавливающего сахара, высвобождаемого из нерастворимого волокна, по методике ДСН, указанной выше. Целлобиазную активность в целлюлазном продукте обычно определяют с использованием целлобиозы в качестве субстрата, а количество высвобождаемой глюкозы определяют по методике с использованием глюкозо-оксидазы (ГО).

Полученная из микроорганизма целлюлаза может содержать все три типа целлюлаз. В то время как такой продукт может оказывать синергетическое действие на кристаллическую целлюлозу и гидролизовать ее до низкомолекулярных сахаров и в конечном счете до глюкозы, этот фермент не рекомендуется использовать в процессе изготовления бумаги для улучшения прочности бумаги в сухом состоянии. Эндоцеллюлазная активность в целлюлазном продукте атакует аморфные аномальные участки в кристаллической целлюлозе и разрушает кристаллическую структуру. Такая активность повышает эффективность механической очистки при фибриллировании целлюлозных волокон и способствует улучшению прочности бумаги в сухом состоянии. Однако экзоцеллюлазная активность, которая присутствует в целлюлазном продукте, может дефибриллировать целлюлозные волокна с накоплением очень коротких волокон целлюлозы. Теоретически экзоцеллюлазная активность может повысить обезвоживание целлюлозной массы за счет дефибриллирования, но может также оказывать отрицательное действие на прочностные свойства бумаги в сухом состоянии. Не все целлюлазы можно эффективно использовать для улучшения прочностных свойств бумаги в сухом состоянии и некоторые из них действительно могут ухудшать прочностные свойства в сухом состоянии.

Целлюлаза, полученная из микроорганизма, может содержать множество компонентов, включающих несколько эндоцеллюлаз и экзоцеллобиогидролаз. Например, целлюлаза из Trichoderma longibrachiatum может содержать два компонента СВН, СВН I и СВН II, и три компонента эндоцеллюлаз, EG I, EG II и EG III. Однокомпонентную целлюлазу можно получить при клонировании специфической последовательности ДНК целлюлазы, кодирующей единственную целлюлазу и экспрессирующей ее в организме хозяина. Другими словами, однокомпонентная целлюлаза представляет собой единственный компонент эндоцеллюлазы, который в основном не содержит другие целлюлазы, такие как экзоцеллюлазы и β-глюкозидаза, которые обычно присутствуют в целлюлазном продукте, полученном из стандартных микроорганизмов. Единственная эндоцеллюлаза может быть использована в настоящем изобретении для улучшения прочностных свойств бумажного продукта в сухом состоянии в процессе изготовления бумаги.

В патентах US №№5169497, 5423946, 6770170, 6939437 и в заявке US №20110168344 указано, что целлюлазный продукт можно использовать для улучшения обезвоживания древесной массы при использовании в комбинации с катионными полимерами. Однако в этих документах отсутствует информация о том, каким образом эти комбинации влияют на прочность бумаги в сухом состоянии, какие специфические целлюлазы можно использовать в данной отрасли или каким образом дозировка целлюлазы влияет на прочность бумаги в сухом состоянии.

В патенте №5507914 ('914) описан способ повышения садкости (степени помола) бумажной массы, а также прочности бумаги с использованием комбинации целлюлазы с катионным полимером. В патенте '914 описана дозировка целлюлазы на уровне 0,05-0,25% в расчете на массу используемой сухой массы. Этот уровень эквивалентен уровню в интервале от приблизительно 2500 ECU/кг до приблизительно 12500 ECU/кг сухого волокна по настоящему изобретению. Нами было установлено, что такие высокие уровни дозировки оказывают отрицательное действие на прочностные свойства в сухом виде.

В патенте №6635146 ('146) описан способ обработки древесных волокон, предназначенных для изготовления бумаги, с использованием одного или более укороченных гидролитических ферментов в количестве от 5000 ECU/кг до 200000 ECU/кг волокна.

В заявке №20020084046 ('046) описан способ изготовления бумаги при добавлении ферментативного материала на стадии хранения, после которой следует стадия измельчения или стадия очистки бумажного продукта, который характеризуется улучшенными мягкостью, пухлостью и впитывающей способностью при сохранении прочности.

В литературе общего характера указано, что целлюлазную активность можно улучшить в ходе ферментативного анализа при использовании в комбинации с анионными и неионными ПАВ. Возможный механизм заключается в том, что ПАВ снижают адсорбцию целлюлазы на нецеллюлозных компонентах, таких как лигнин, освобождают целлюлазу для целлюлозного субстрата и способствуют термостабильности белка-целлюлазы. Примерами таких ПАВ являются твин 20 и твин 80. Полиэтиленгликоль и его поверхностно-активные производные также могут улучшать целлюлазную активность в ходе целлюлазного анализа. Однако, в общедоступной литературе практически отсутствует информация о применении комбинации целлюлазы и ПАВ в бумажном производстве и влиянии таких комбинаций на специфические активности трех различных типов целлюлаз.

В заявке №20040038841 описан целлюлазный состав, полученный из неионных ПАВ в смеси с эндоглюканазами из зигомицетов, который можно использовать при обработке тканей.

В японском патенте №5507615 описаны поливиниловый спирт и поливинилпирролидон в составе целлюлазной композиции для увеличения целлюлазной активности.

Все перечисленные выше публикации включены в настоящее описание в качестве ссылок.

Подробное описание настоящего изобретения

Настоящее изобретение относится к целлюлазной композиции для изготовления бумаги, включающей следующие компоненты: целлюлаза, полимер (полимеры) для контроля примесей, причем полимер для контроля примесей может представлять собой катионный фиксирующий полимер (полимеры), антиклейкий полимер (полимеры) и их смеси, стабилизатор белка-целлюлазы и усилитель целлюлазы.

Целлюлазная композиция по настоящему изобретению проявляет улучшенную целлюлазную активность и стабильность при хранении по сравнению с исходной целлюлазой.

В другом варианте осуществления настоящего изобретения предлагается применение целлюлазной композиции для улучшения прочностных свойств бумажного продукта в сухом состоянии при обработке целлюлозных волокон в древесной массе, исходном сырье или волокнистых полуфабрикатов целлюлазной композицией до стадии механической очистки в процессе изготовления бумаги. Механическую очистку целлюлозных растительных веществ (например, древесины) используют в процессе изготовления бумаги для получения древесной массы, основы и сырья для изготовления бумажных продуктов. Древесную массу получают при отделении целлюлозных волокон от остальной массы древесины. Эту операцию можно проводить с использованием химических реагентов, нагревания и давления, например, химический размол, или с использованием механической энергии, нагревания и давления, например, механический размол (очистка). Кроме того, индивидуальные волокна массы можно получать из вторичных волокон или сухой обработанной массы, например, товарной целлюлозы, при применении механической энергии в процессе смешивания с водой. Полученный таким образом материал можно назвать массой, суспензией целлюлозы, сырьем или композицией бусагт, причем эти термины можно использовать взаимозаменяемо и они означают суспензию целлюлозных волокон перед механической очисткой или после нее. Термин «механическая очистка», использованный в данном контексте, означает обработку суспензией целлюлозы, в основном состоящей из индивидуальных волокон массы, циркулирующей между содержащими металлические стержни дисками в сырьевом рафинере. В результате этой механической операции на поверхности индивидуальных волокон развивается фибриллированная микроструктура, которая обеспечивает улучшенное связывание волокон друг с другом в процессе формования и высушивания листа. Этот тип рафинера является стандартным узлом в бумагоделательных машинах.

В зависимости от типа получаемых бумаги или картона технолог-бумажник должен очистить массу до требуемой садкости. Термин «садкость» относится к измерению степени обезвоживания древесной массы или к способности смеси волокнистой массы и воды высвобождать или удерживать воду или к способности к обезвоживанию. Массы с большей садкостью характеризуются большей способностью к обезвоживанию и называются крупно-зернистыми древесными массами. Садкость обычно относится к садкости массы по канадскому стандарту (CSF). Садкость зависит как от механических свойств рафинера, так и от физических свойств древесных опилок. Оператор может варьировать параметры рафинера для достижения конечной садкости. Конечная или требуемая садкость зависит от качества получаемых бумаги или картона.

Целлюлазы, использованные в настоящем изобретении, выпускаются несколькими фирмами-производителями. Они могут представлять собой одно- или многокомпонентные целлюлазные продукты. Однокомпонентная эндоцеллюлаза представляет собой целлюлазный продукт, в основном не содержащий экзоцеллюлазы и целлобиазу. Примеры однокомпонентной эндоцеллюлазы включают, но не ограничиваясь только ими, продукты FiberCare® R и FiberCare® U фирмы Novozymes (Bagsvaerd, Дания), Optimase® СХ 56L фирмы DuPont Industrial Biosciences (Palo Alto, С А, США) и EcoPulp® R фирмы AB Enzymes (Fort Mill, SC, США). Примеры многокомпонентных эндоцеллюлаз включают, но не ограничиваясь только ими, продукты FiberCare® D, Celluclast® 1.5L фирмы Novozymes и Optimase® СХ 40L фирмы DuPont Industrial Biosciences.

В данной области техники известно, что целлюлазы, то есть эндоцеллюлазы, экзоцеллюлазы и целлобиазы, действуют синергетически на целлюлозные волокна, превращая их в глюкозу. В бумажной промышленности целлюлозные волокна можно модифицировать с использованием специфической эндоцеллюлазы и при этом с минимальным действием на длину волокон. В основном принято считать, что прочность бумаги в сухом состоянии прежде всего зависит от связей между волокнами целлюлозы и длины волокон. Аналогично механической очистке, при фибриллировании под действием эндоцеллюлаз образуются большие по площади участки с сильным межволоконным взаимодействием, что приводит к снижению проницаемости бумажного продукта и улучшению прочности и жесткости в сухом состоянии. В настоящем изобретении можно также использовать многокомпонентный целлюлазный продукт, полученный из микроорганизма. Однако, если целлюлаза содержит значительное количество экзоцеллюлаз, то они могут проявлять функцию дефибриллирования целлюлозных волокон, оказывая тем самым отрицательное действие на прочность бумаги в сухом состоянии. Для улучшения прочностных свойств бумажного продукта в сухом состоянии можно использовать эндоцеллюлазы и однокомпонентные целлюлазы, которые в основном не содержат любые экзоцеллюлазы. Следует отметить, что многокомпонентная целлюлаза может проявлять более высокую целлюлазную активность по данным анализа целлюлазы методом ДСН, как описано в экспериментальной части, и может проявлять более высокую эффективность по сравнению с однокомпонентной целлюлазой при обработке древесной массы для улучшения ее обезвоживания.

Полимер (полимеры) для контроля примесей в составе целлюлазной композиции по настоящему изобретению могут содержать один или более антиклейких полимеров, включая, например, неионные и анионные антиклейкие агенты, содержащий концевые гидрофобные группы полиэтиленгликоль, сополимер винилового спирт а и винилацетата, белок молочной сыворотки, соевый белок, гидрофобные/гидрофильные блоксополимеры и гидрофобизированную гидроксиэтилцеллюлозу (ГЭЦ). Коммерческие неионные антиклейкие агенты выпускаются среди прочих на фирме Ashland Inc, Wilmington, DE, США. Неионные антиклейкие агенты включают, но не ограничиваясь только ими, продукты DeTac® DC779F, DeTac® DC3970 и DeTac® DC7225. Можно также использовать анионные антиклейкие агенты, такие как DeTac® DC720. Кроме способности стабилизировать и повышать эндоцеллюлазную активность, антиклейкие агенты в составе целлюлазной композиции по настоящему изобретению оказывают также благоприятное действие благодаря контролю отложений дегтя и других липких отложений в процессе изготовления бумаги.

Полимер (полимеры) для контроля примесей в составе целлюлазной композиции по настоящему изобретению могут представлять собой один или более катионных фиксирующих полимеров для изготовления бумаги, например, пили(DADMAC) (поли(диаллилдиметиламмоний хлорид)), поли(DМА-EPI-ЕDА) (конденсационные полимеры на основе диметиламин-эпихлоргидрин-этилендиамина), катионный полиакриламид, GPAM (глиоксилированный полиакриламид), полиэтиленимин, полиамидоамин, модифицированный эпихлоргидрином, поливиниламин, гидрофобизированные катионные полимеры, такие как алкилированный полиэтиленимин, алкилированный полилизин, алкилированные гомо- и сополимеры виниламина, алкилированный полиаминоамид, алкилированный полиакриламид, сополимеры виниламина, содержащие аминогруппы, и гидрофобных мономеров, сополимеры диметилдиаллиламмоний хлорида и гидрофобных мономеров, сополимеры акрилата, содержащего аминогруппы, и гидрофобных мономеров, и содержащие алкилированные аминогруппы природные и модифицированные полисахариды, алкилированные катионные белки и их смеси, С8-С10 алкилглицидиловый эфир модифицированного полиаминоамида, катионные природные продукты и амфотерные полимеры, содержащие специфическое катионное звено и анионное звено, такие как амфотерный акриламидный полимер, образованный из анионных и катионных мономеров, амфотерный виниламидный полимер, образованный из анионных и катионных мономеров, амфотерное производное диметилдиаллиламмоний хлорида, сополимер акриламида, акриловой кислоты и диметилаллиламмоний хлорида, сополимер акриловой кислоты и диметилдиаллиламмоний хлорида, амфотерный крахмал, амфотерные полисахариды, амфотерные полимерные микрочастицы, и их смеси. Катионные фиксирующие полимеры для применения по настоящему изобретению выпускаются наряду с прочими фирмой Ashland Inc, Wilmington, DE, США, и включают, например, продукты Zenix DC® 7429, Zenix® DC7479, Hercobond® 6363, Hercobond® 6350 и DeTac® DC786C. Катионные фиксирующие полимеры и антиклейкие агенты для контроля примесей можно использовать в составе целлюлазной композиции отдельно или в виде смеси. Более того, отдельный катионный полимерный продукт со свойствами контроля примесей можно применять в системе изготовления бумаги в комбинации с целлюлазной композицией по настоящему изобретению для улучшения общей эффективности.

Кроме того, в комбинации с целлюлазной композицией по настоящему изобретению можно использовать другие добавки, используемые в процессе изготовления бумаги, которые включают, например, катионные добавки для изготовления бумаги, такие как добавки для повышения прочности в сухом состоянии, добавки для повышения влагопрочности, флоккулянты, вспомогательные вещества для повышения удерживания и для повышения степени обезвоживания. Эти катионные добавки для изготовления бумаги могут обладать фиксирующими свойствами для анионных компонентов в процессе изготовления бумаги.

Целлюлазная композиция по настоящему изобретению может содержать также стабилизаторы белка-целлюлазы, включая, например, пропиленгликоль, глицерин, этиленгликоль, сахар, сорбит, молочную кислоту, глюкозу, галактозу, мальтодекстрин, кукурузный сироп и неорганические соли, такие как хлорид натрия и калия, рН-регулирующие буферные системы, такие как фосфаты натрия или калия, цитрат натрия-лимонная кислота, трис(гидроксиметил)метиламин (трис), 4,2-гидроксиэтил-1-пиперизинэтансульфоновая кислота (HEPES), пиперазин-N,N-бис(2-этансульфоновая кислота), 2,2-(N-морфолино)этансульфоновая кислота, и белковые лиганды, такие как глюкоза и N-ацетил-D-глюкозамин, и другие стабилизаторы белков, известные в данной области техники и используемые для стабилизации третичной структуры и поддержания ферментативной активности.

Целлюлазная композиция по настоящему изобретению может содержать также одну или более солей ионов металлов, которые повышают стабильность и активность целлюлазы. Соли ионов металлов включают, например, хлорид кальция, хлорид цинка и хлорид магния.

В одном варианте осуществления настоящего изобретения целлюлазная композиция представляет собой однокомпонентную эндоцеллюлазу, а полимер для контроля примесей представляет собой сополимер винилацетата и винилового спирта, полиэтиленгликоль с гидрофобными концевыми группами в качестве антиклейкого агента или их смесь, стабилизатор целлюлазы представляет собой пропиленгликоль, глицерин, сорбит или их смеси, а усилителем является хлорид кальция.

В другом варианте осуществления настоящего изобретения целлюлазная композиция представляет собой однокомпонентную эндоцеллюлазу, полимер (полимеры) для контроля примесей представляют собой катионный фиксирующий полимер (полимеры), такие как поли(DADMAC), поли(DMA-EPI-EDA), гидрофобизированный катионный фиксатор или их смеси, стабилизатор целлюлазы представляет собой пропиленгликоль, глицерин, сорбит или их смеси, а усилитель целлюлазы представляет собой хлорид кальция.

Соотношение четырех основных компонентов в целлюлазной композиции можно изменять в определенном интервале для обеспечения оптимизированной целлюлазной активности и стабильности белка при определенном значении рН, ионной силы и в определенных температурных условиях. Соотношение может также оказывать влияние на эффективность целлюлазы при обработке целлюлозных волокон для областей применения бумаги с повышенной прочностью в сухом состоянии и эффективности полимеров для контроля в бумагоделательной системе. Целлюлазная композиция по настоящему изобретению представляет собой водный состав, содержащий вплоть до приблизительно 95% воды и от приблизительно 5% до приблизительно 50% других неводных компонентов.

В одном варианте осуществления настоящего изобретения целлюлазная композиция характеризуется содержанием активного вещества однокомпонентной эндоцеллюлазы от приблизительно 2 мас. % до приблизительно 80 мас. % в расчете на общую массу активных агентов композиции, и эта величина может составлять от приблизительно 3 мас. % до приблизительно 40 мас. % в расчете на общую массу активных агентов композиции, от приблизительно 5 мас. % до приблизительно 25 мас. % в расчете на общую массу активных агентов композиции, а концентрация полимера для контроля примесей может составлять от приблизительно 2 мас. % до приблизительно 50 мас. % в расчете на массу активных агентов композиции, от приблизительно 5 мас. % до приблизительно 40 мас. % в расчете на массу активных агентов композиции, и может составлять от 10 мас. % до 20 мас. % в расчете на общую массу активных агентов композиции, при этом содержание стабилизатора белков может составлять от приблизительно 0,1 мас. % до приблизительно 50 мас. % в расчете на массу неводных или сухих агентов композиции, и может составлять от приблизительно 5 мас. % до приблизительно 40 мас. % в расчете на массу сухих агентов композиции, а также от приблизительно 10 мас. % до приблизительно 30 мас. % в расчете на массу сухих агентов композиции. Содержание усилителя целлюлазы может составлять от 0,1 мас. % до приблизительно 0,5 мас. % в расчете на массу сухих компонентов, может составлять от 0,001 мас. % до приблизительно 0,25 мас. % в расчете на массу сухих компонентов, может составлять от приблизительно 0,005 мас. % до приблизительно 0,1 мас. % в расчете на массу сухих компонентов.

В еще одном варианте целлюлазная композиция характеризуется концентрацией активного вещества многокомпонентной целлюлазы в интервале от приблизительно 2 мас. % до приблизительно 80 мас. % в расчете на общую массу активных агентов композиции, и эта величина может составлять от приблизительно 3 мас. % до приблизительно 40 мас. % в расчете на общую массу активных агентов композиции, от приблизительно 5 мас. % до приблизительно 25 мас. % в расчете на общую массу активных агентов композиции, а концентрация полимера для контроля примесей может составлять от приблизительно 2 мас. % до приблизительно 50 мас. % в расчете на массу активных агентов композиции, от приблизительно 5 мас. % до приблизительно 40 мас. % в расчете на массу активных агентов композиции, и может составлять от 10 мас. % до 20 мас. % в расчете на общую массу активных агентов композиции, при этом содержание стабилизатора белков может составлять от приблизительно 0,1 мас. % до приблизительно 50 мас. % в расчете на массу неводных или сухих агентов композиции, и может составлять от приблизительно 5 мас. % до приблизительно 40 мас. % в расчете на массу сухих агентов композиции, а также от приблизительно 10 мас. % до приблизительно 30 мас. % в расчете на массу сухих агентов композиции. Содержание усилителя целлюлазы может составлять от 0,1 мас. % до приблизительно 0,5 мас. % в расчете на массу сухих компонентов, может составлять от 0,001 мас. % до приблизительно 0,25 мас. % в расчете на массу сухих компонентов, может составлять от приблизительно 0,005 мас. % до приблизительно 0,1 мас. % в расчете на массу сухих компонентов.

Процентное содержание полимера для контроля примесей, стабилизатора белков и усилителя целлюлазы в составе целлюлазной композиции определяют в виде неводных составляющих этих полимеров или химических реагентов в составе целлюлазной композиции. Содержание активных веществ эндоцеллюлазы или целлюлазы в массовых процентах в составе целлюлазной композиции определяют при допущении того, что содержание активной целлюлазы в исходном коммерческом продукте составляет 100%.

Значение рН в целлюлазной активности оказывает влияние на стабильность стабилизатора белков и ферментативную активность целлюлазы. Надлежащее значение рН целлюлазной композиции по настоящему изобретению может находиться в интервале от приблизительно 3 до приблизительно 10 и может находиться в интервале от приблизительно 4 до приблизительно 8, и может находиться в интервале от приблизительно 5 до приблизительно 7.

Обычно в процессе приготовления целлюлазной композиции по настоящему изобретению полимер для контроля примесей можно смешивать со стабилизатором белков и усилителем целлюлазы в воде в течение от приблизительно 5 до приблизительно 30 мин при комнатной температуре, а затем добавлять однокомпонентный продукт эндоцеллюлазы. Четыре компонента можно добавлять одновременно в произвольной последовательности перед добавлением в исходное сырье для бумагоделательной системы. При необходимости значение рН целлюлазной композиции можно доводить с использованием кислоты или щелочи после получения гомогенной по внешнему виду композиции. Для контроля рН целлюлазной композиции в определенном интервале можно использовать буферную систему.

Целлюлазная композиция по настоящему изобретению проявляет улучшенную целлюлазную активность по сравнению с целлюлазной активностью стандартной композиции. Целлюлазная композиция по настоящему изобретению характеризуется также улучшенной стабильностью целлюлазы при хранении и улучшенной физической стабильностью при хранении по сравнению с исходной целлюлазой, прежде всего при повышенной температуре приблизительно 50°С или более. Термин «улучшенная стабильность целлюлазы при хранении» означает, что целлюлазная композиция по настоящему изобретению после хранения в течение периода времени при определенной температуре и после испытаний в тех же стандартных условиях, что и стандартная целлюлаза, характеризуется меньшем снижением целлюлазной активности по сравнению с исходной целлюлазой. Термин «достаточно высокая физическая стабильность» означает, что целлюлазная композиция сохраняет требуемые физические свойства, а именно внешний вид, гомогенность и слабое окрашивание без неприятного запаха.

Для целлюлаз, предназначенных для применения в целлюлазных композициях по настоящему изобретению, целлюлазную активность, включая активность эндоцеллюлазы (ECU), экзоцеллобиогидролаз и β-глюкозидаз, определяли стандартными методами, как описано в таблице 1. Активность эндоцеллюлазы (ECU) в исходной целлюлазе, измеренной методом ДСН, как описано в экспериментальной части, находится в интервале от приблизительно 500 ECU/г до приблизительно 20000 ECU/г, и может составлять от приблизительно 1000 ECU/г до приблизительно 15000 ECU/г, может составлять от приблизительно 2000 ECU/г до приблизительно 10000 ECU/г. Целлюлазная активность может изменяться в зависимости от партии целлюлазного продукта и от материалов, выпускаемых различными фирмами. Эндоцеллюлазная активность целлюлазной композиции по настоящему изобретению обычно находится в интервале от приблизительно 25 ECU/г до приблизительно 10000 ECU/г, может составлять от приблизительно 50 ECU/г до приблизительно 5000 ECU/г, может составлять от приблизительно 100 ECU/г до приблизительно 3000 ECU/г. Целлюлазную активность целлюлазной композиции можно определять при определенном значении рН и температуры при необходимости с использованием различных целлюлозных субстратов. Активности целлюлазной композиции по настоящему изобретению и исходной целлюлазы, которые определяют по высвобождению восстанавливающего сахара из водорастворимого производного целлюлозы и по высвобождению восстанавливающего сахара из не растворимого в воде целлюлозного волокна, сравнивали с целью определения селективности целлюлазы в качестве эндоцеллюлазы в отношении к волокну. Целлюлазная композиция по настоящему изобретению в качестве специфичной эндоцеллюлазы высвобождает высшие восстанавливающие сахара из водорастворимого производного целлюлозы и низшие восстанавливающие сахара из не растворимого в воде целлюлозного волокна, по сравнению с исходной целлюлазной композицией. Необязательно, целлобиазную активность в целлюлазном продукте можно определять с использованием глюкозоксидазного метода (ГО) при измерении количества глюкозы, высвобождаемой из целлобиозы под действием целлюлазного продукта и по сравнению с этим количеством для известной эндоцеллюлазы. Чем ниже целлобиазная и экзоцеллюлазная активности, тем выше степень чистоты целлюлазной композиции в качестве эндоцеллюлазного продукта.

Целлюлазные композиции по настоящему изобретению можно использовать при изготовлении бумаги для обработки всех типов целлюлозных волокон, включая отбеленные и неотбеленные первичные волокна, механические волокна и вторичные волокна, а также их можно использовать для обработки первичных волокон и вторичных волокон хорошего качества на целлюлозно-бумажных комбинатах, на которых применяют рафинеры. Модификация поверхности целлюлозных волокон целлюлазной композицией по настоящему изобретению приводит к снижению энергозатрат на механический рафинер. На практике в процессе изготовления бумаги эффективность целлюлазной композиции при действии на целлюлозные волокна следует оценивать по следующим параметрам: равная эффективность очистки при сниженном потреблении энергии, улучшенные прочностные свойства бумажного продукта в сухом состоянии и изменение степени обезвоживания суспензии целлюлозы до и после обработки в рафинере. В основном, комбинация повышенной садкости или обезвоживания древесной массы до очистки и снижения или сохранения садкости древесной массы после очистки указывает на эффективную обработку целлюлазной композицией.

В одном варианте осуществления настоящего изобретения предлагается способ изготовления бумаги, в котором целлюлозные волокна в составе водной суспензии при перемешивании обрабатывают целлюлазной композицией, содержащей однокомпонентную эндоцеллюлазу, полимер (полимеры) для контроля примесей, такой как антиклейкие агенты и/или катионный фиксирующий полимер (полимеры) или их смесь, стабилизатор белков (целлюлазы), а также усилитель целлюлазы, при этом целлюлазная активность составляет от приблизительно 5 ECU до приблизительно 2500 ECU/кг сухих волокон при температуре от приблизительно 20°С до приблизительно 70°С и значении рН от приблизительно 4 до приблизительно 9, причем целлюлазная композиция контактирует с целлюлозным волокном в течение по крайней мере 10 мин до очистки целлюлозных волокон в рафинере и формирования и высушивания волокон с формированием требуемого продукта.

В другом варианте осуществления настоящего изобретения предлагается способ изготовления бумаги, в котором целлюлозные волокна в составе водной суспензии при перемешивании обрабатывают целлюлазной композицией, содержащей многокомпонентную целлюлазу, полимер (полимеры) для контроля примесей, такой как антиклейкие агенты и/или катионный фиксирующий полимер (полимеры) или их смесь, стабилизатор белка-целлюлазы, а также усилитель целлюлазы, при этом целлюлазная активность составляет от приблизительно 5 ECU до приблизительно 2500 ECU/кг сухих волокон при температуре от приблизительно 20°С до приблизительно 70°С и значении рН от приблизительно 4 до приблизительно 9, причем целлюлазная композиция контактирует с целлюлозным волокном в течение по крайней мере 10 мин до очистки целлюлозных волокон в рафинере и формирования и высушивания волокон с формированием требуемого продукта.

Однокомпонентную эндоцеллюлазу и целлюлазную композицию по настоящему изобретению можно использовать в областях применения бумаги с прочностью в сухом состоянии в определенном интервале эндоцеллюлазной активности. Передозировка целлюлазной композиции может привести к повреждению целлюлозного волокна за счет укорочения длины волокон, что в свою очередь приводит к снижению связывания волокон. Дозировку эндоцеллюлазы следует контролировать на таком уровне, при котором не происходит слишком интенсивное дефибриллирование волокон и не снижается длина волокон. Неожиданно было установлено, что целлюлазная композиция по настоящему изобретению, содержащая антиклейкие агенты, в случае передозировки оказывает незначительное влияние или совсем не оказывает отрицательного влияния на прочностные свойства в сухом состоянии, такие как сопротивление бумаги продавливанию, измеренное на приборе Мюллена. Однако при использовании антиклейкого агента в составе исходной целлюлазной композиции наблюдается снижение прочности, измеренной на приборе Мюллена. Такое свойство целлюлазной композиции по настоящему изобретению указывает на то, что она является в значительной степени более приемлемой на практике, когда происходит случайная передозировка бумажной композиции в ситуациях, таких как отключение бумагоделательной машины или другие непредвиденные случаи на целлюлозно-бумажном предприятии.

Целлюлазную композицию по настоящему изобретению, полученную из многокомпонентной целлюлазы, содержащей в основном эндоцеллюлазную активность, можно также использовать в областях применения бумаги с повышенной прочностью в сухом состоянии. Следует отметить, что обработка первичных или вторичных целлюлозных волокон этой композицией может привести к накоплению мелких волокон в большей степени, чем при обработке однокомпонентной эндоцеллюлазной композицией при равной общей целлюлазной активности за счет присутствия экзоцеллюлазных компонентов. Более того, многокомпонентная целлюлазная композиция может в большей степени снизить прочностные свойства при передозировке.

Другой вариант осуществления настоящего изобретения относится к способу изготовления бумажных продуктов при обработке целлюлозных волокон в виде водного раствора, который перемешивают в процессе контактирования с целлюлазной композицией, включающей по крайней мере приблизительно 5 ECU целлюлазной активности на кг сухих целлюлозных волокон.

В еще одном варианте предлагается способ изготовления бумажного продукта при обработке целлюлозных волокон в виде водной суспензии целлюлазной композицией. Целлюлазную композицию по настоящему изобретению добавляют в бумажную композицию при перемешивании. Целлюлазная композиция, включающая количество, не превышающее приблизительно 2500 ECU целлюлазной активности на кг сухих целлюлозных волокон, может содержать от приблизительно 20 ECU до приблизительно 2000 ECU целлюлазной активности на кг сухих целлюлозных волокон и может содержать от приблизительно 50 ECU/кг до приблизительно 1500 ECU целлюлазной активности на кг сухих целлюлозных волокон.

В процессе изготовления бумажного продукта с использованием целлюлазной композиции по настоящему изобретению значение рН должно составлять по крайней мере приблизительно 3, но не превышать величину приблизительно 9, при этом рН может составлять от приблизительно 4 до приблизительно 8,5, и может составлять от приблизительно 4,5 до приблизительно 8. Время контактирования целлюлазной композиции с целлюлозными волокнами может составлять по крайней мере приблизительно 10 мин и вплоть до приблизительно 5 ч, может составлять от приблизительно 0,2 ч до приблизительно 3 ч, может составлять от приблизительно 0,5 ч до приблизительно 2 ч. Температура составляет по крайней мере 10°С, но не выше приблизительно 70°, и может составлять от приблизительно 23°С до приблизительно 60°С, и может находиться в интервале от приблизительно 30°С до приблизительно 50°С. Температура суспензии целлюлозы или бумажной композиции в бумагоделательной системе может изменяться в зависимости от модели бумагоделательной машины и определенного сорта бумаги. Следовательно, в большинстве случаев можно ожидать, что активность целлюлазной композиции в бумагоделательной системе будет повышаться при повышении температуры исходной массы. Селективность или специфичность определенной целлюлазной композиции по настоящему изобретению в отношении эндоцеллюлазной активности по сравнению с экзоцеллюлазной активностью также может изменяться на целлюлозно-бумажных комбинатах, где используется исходная масса при различном рН.

В еще одном варианте осуществления настоящего изобретения предлагается способ улучшения обезвоживания целлюлозных волокон в процессе изготовления бумаги. Предлагается целлюлазная композиция, содержащая целлюлазу, контролирующий загрязнения полимер (полимеры) и их смеси, стабилизатор (стабилизаторы) белка-целлюлазы, при этом целлюлазную композицию добавляют в суспензию целлюлозы в количестве, определяемом в единицах целлюлазной активности в интервале от приблизительно 5 ECU/кг до приблизительно 2500 ECU/кг в расчете на массу сухих древесных волокон.

Согласно способу по настоящему изобретению целлюлазную композицию можно использовать для обработки первичных целлюлозных волокон, например, беленой хвойной крафт-целлюлозы (SWBK), беленной лиственной крафт-целлюлозы (SWHK) или их смесей. Целлюлазную композицию по настоящему изобретению можно использовать также для обработки вторичных волокон. В лабораторном масштабе обработку проводят при интенсивном перемешивании при приблизительно 50°С в течение приблизительно 60 мин. Затем обработанные целлюлозные волокна измельчают в лабораторном рафинере, таком как мельница с ионизацией импульсным полем (PFI) или роллы Велли, до требуемой садкости. Очищенную бумажную массу можно использовать для изготовления бумажного продукта, такого как лист бумаги ручного отлива с определенной массой 1 м2. Затем оценивают прочностные свойства бумаги, такие как сопротивление разрыву на приборе Мюллена, прочность при растяжении и т.п., и полученные данные нормализуют по массе 1 м по сравнению с холостым образцом (волокна, не обработанные целлюлазной композицией) и с контрольной исходной целлюлазой. Кроме улучшения прочностных свойств в сухом состоянии с помощью целлюлазной композиции по настоящему изобретению, ее можно использовать для обработки первичных или вторичных волокон для улучшения обезвоживания и удерживания воды в сочетании с механической очисткой или без нее. Целлюлазную композицию по настоящему изобретению можно также использовать для обработки целлюлозных волокон после очистки или перед формованием бумажного продукта.

Полимеры для контроля загрязнений, такие как антиклейкие агенты или катионные фиксирующие полимеры, в основном используют в процессе изготовления бумаги для очистки целлюлозных волокон от загрязнений или для очистки поверхностей бумагоделательной машины. Одно из преимуществ смешивания полимера для контроля загрязнений, такого как неионный или анионный антиклейкий агент и/или катионный фиксирующий полимер, с целлюлазной композицией заключается в облегчении удаления липких отложений с поверхности целлюлозных волокон и в обеспечении доступа эндоцеллюлазы к волокну. Катионный фиксирующий полимер может также взаимодействовать с анионными группами на поверхности волокон и таким образом разрывать водородные связи между целлюлозными волокнами в кристаллической структуре. Кроме того, катионный фиксирующий полимер может способствовать проникновению целлюлазы через стенку волокна.

Обработка вторичных волокон, содержащих клейкие отложения и деготь, целлюлазной композицией по настоящему изобретению улучшает обезвоживание волокнистой массы и эффективность целлюлазы в отношении целлюлозных волокон. В некоторых случаях однокомпонентная эндоцеллюлаза и полимеры для контроля загрязнений оказывают синергетический эффект, улучшая прочностные свойства бумаги в сухом состоянии. Если полимер для контроля загрязнений добавлен в целлюлазные композиции по настоящему изобретению, наблюдается улучшенное удерживание волокон (на сетке) по сравнению с волокнами, обработанными исходной целлюлазой.

Кроме того, следует ожидать, что целлюлазная композиция по настоящему изобретению будет оказывать положительный эффект при снижении химической потребности в кислороде (COD) на целлюлозно-бумажном комбинате. Полимеры для контроля загрязнений совместимы с эндоцеллюлазой по настоящему изобретению и образуют гомогенные и стабильные водные композиции с целлюлазами.

Целлюлазную композицию по настоящему изобретению можно использовать в комбинации с другими улучшающими свойства добавками для изготовления бумаги, включая катионные, анионные, анионные, амфотерные, неионные синтетические соединения и природные полимеры. Примеры соединений, пригодных для применения в комбинации с целлюлазной композицией по настоящему изобретению, включают, но не ограничиваясь только ими, добавки для повышения прочности в сухом состоянии, такие как крахмал, производные крахмала, производные полиакриламида, гуаровая камедь, поливиниламин, добавки для повышения прочности во влажном состоянии, такие как полиэтиленимин, мочевино-формальдегидная смола, обработанный эпихлоргидрином полиаминоамид, альдегидкрахмал, GPAM, флокулянты, коагулянты, добавки для повышения обезвоживания, добавки для повышения удерживания, проклеивающие агенты, адгезивы, разрыхлители, крепирующие адгезивы, пластификаторы и модификаторы. При изготовлении бумаги можно использовать индивидуальные компоненты любой из указанных выше комбинаций, в виде смеси или последовательно. Кроме того, индивидуальные компоненты любой из указанных выше комбинаций можно смешивать друг с другом перед использованием.

В другом варианте осуществления настоящего изобретения целлюлазную композицию комбинируют с производным поливиниламина для улучшения садкости древесной массы и повышения прочностных свойств в сухом состоянии бумажного продукта. Поливиниламин взаимодействует с целлюлозными волокнами, которые уже обработаны целлюлазой и очищены в механическом рафинере благодаря флокуляции, чтобы сохранить фибриллированную структуру целлюлозы и улучшить обезвоживание массы. Целлюлозные волокна могут подвергаться воздействию примесной экзоцеллюлазной активности в составе эндоцеллюлазного продукта, что приводит к образованию волоконных обрезков или мелких волоконных частиц и вызывает снижение удерживания общих и мелких волокон (на сетке) в процессе изготовления бумаги. Было установлено, что катионную добавку для производства бумаги с высокой плотностью катионного заряда, такую как поливиниламин, можно использовать в комбинации с целлюлазной композицией по настоящему изобретению для поддержания хорошего общего обезвоживания волокон.

Целлюлазная композиция по настоящему изобретению может присутствовать в гидроразбивателе (или ее можно добавлять) в процессе превращения в древесную массу, или целлюлазная композиция контактирует с массой в любом бассейне для хранения исходного сырья, бассейне для хранения массы высокой консистенции или другом сборном резервуаре. Целлюлазную композицию можно также добавлять в оборотную воду, циркулирующую в бумагоделательной машине, или в другом варианте ее можно добавлять в контуры трубопровода для водной обработки первичных или вторичных волокон на целлюлозно-бумажных комбинатах. Однако добавлять целлюлазную композицию следует по крайней мере за 10 мин до обработки в механическом рафинере, чтобы обеспечить время для контактирования целлюлазной композиции с целлюлозными волокнами. Для эффективного воздействия на волокна необходимо эффективно встряхивать или перемешивать древесную массу. Консистенция массы также вносит вклад в эффективность обработки целлюлазной композицией. Высокая консистенция снижает эффективность массового переноса, что приводит к неравномерным взаимодействиям между целлюлазой и волокнами. Низкая консистенция массы снижает концентрацию целлюлазы в бумажной массе при фиксированном соотношении целлюлаза/сухие волокна и снижает эффективность целлюлазы. В основном консистенция целлюлозных волокон, обработанных целлюлазной композицией, составляет по крайней мере приблизительно 0,3% и не должна превышать приблизительно 10%. Консистенция бумажной массы может находиться в интервале от приблизительно 1% до приблизительно 5%, и может находиться в интервале от приблизительно 2% до приблизительно 4%.

Обработка древесной суспензии с использованием комбинации целлюлазной композиции по настоящему изобретению с одним или более ферментов может обеспечить повышенную эффективность при обезвоживании бумажной массы и повысить прочностные свойства бумажного продукта в сухом состоянии. Такие ферменты обычно включают гидролазы, такие как гемицеллюлазы, амилазы, протеазы, липазы, эстеразы и пектиназы; лиазы, такие как пектатлиаза. Кроме того, в комбинации с целлюлазной композицией по настоящему изобретению можно использовать другие ферменты. Другие ферменты включают оксидоредуктазы, такие как лакказа, лигниноксидаза, глюкозоксидаза и пероксидазы. Эти ферменты можно использовать в любой форме, такой как жидкость, гель или твердая форма. Индивидуальные ферменты или любую комбинацию различных ферментов можно добавлять в виде смеси с целлюлазной композицией по настоящему изобретению или добавлять последовательно до или после добавления целлюлазной композиции по настоящему изобретению. Индивидуальные ферменты можно также смешивать с целлюлазной композицией по настоящему изобретению и получать смешанную композицию перед применением.

Следующие примеры представлены для дополнительной иллюстрации настоящего изобретения и никоим образом не ограничивают объем изобретения, как определено в формуле настоящего изобретения.

Методы определения целлюлазной активности

Оценка восстанавливающих сахаров с использованием динитросалициловой кислоты (ДНО) для определения эндоцеллюлазной активности

Эндоцеллюлазную активность определяли с использованием 1% карбоксиметилцеллюлозы (КМЦ, M7F, Ashland, Wilmington DE, США) в качестве субстрата в 0,1 М натрий-фосфатном буферном растворе, рН 7,0. Восстанавливающий сахар определяли методом ДНС, согласно которому динитросалициловая кислота в щелочных условиях восстанавливается до 3-амино-5-нитросалициловой кислоты, то есть образуется окрашенный продукт, который измеряют спектрометрически в УФ-диапазоне при 540 нм. В качестве стандарта для калибровки использовали глюкозу. За единицу активности эндо-1,4-β-глюканазы (ECU) принимали количество целлюлазы, при котором образуется один микромоль (мкмоль) восстанавливающих сахаров (глюкозы) из КМЦ в течение 1 с при рН 7,0.

В типичном примере 0,2 г 0,1%-ного раствора целлюлазной композиции (эквивалентного активности приблизительно от 0,1 ECU до 0,15 ECU) добавляли в пробирку, содержащую 1,8 г раствора КМЦ (1,0%, рН 7,0). Смесь инкубировали при встряхивании при 50°С в течение 10 мин, затем в смесь добавляли 3 мл реагента ДНС (свежеприготовленного по методике, описанной в статье Miller G.L., Analytical Chemistry 31, с. 426 (1959), полученную смесь нагревали в бане с кипящей водой с течение точно 5 мин. Раствор в пробирке охлаждали до комнатной температуры и измеряли поглощение в УФ-диапазоне при 540 нм. Для получения калибровочной кривой одновременно строили (график зависимости УФ-поглощения при 540 нм от концентрации глюкозы) с использованием 0,1%-ного раствора глюкозы и тех же самых реагентов для метода ДНС.

В основном эндоцеллюлозная активность (ECU) целлюлазной композиции по настоящему изобретению (определенная методом анализа в указанных выше условиях) находится в интервале от приблизительно 60 ECU/г до приблизительно 3600 ECU/г целлюлазного раствора.

Измерение снижения вязкости КМЦ для определения относительной эндоцеллюлазной активности

Этот метод использовали для определения относительной эндоцеллюлазной активности (в %) целлюлазной композиции по настоящему изобретению по сравнению с исходной целлюлазой. Метод осуществляли следующим образом: вязкий раствор КМЦ (CMC, M7F) инкубировали при 40°С в присутствии образца целлюлазной композиции. Деградация КМЦ приводит к снижению вязкости раствора. Точнее, определенная конечная вязкость должна составлять по крайней мере 40% и не превышать 60% от исходной вязкости. Степень снижения вязкости пропорциональна активности эндоцеллюлазы. Вязкость раствора КМЦ, содержащего исходную целлюлазу, и раствора КМЦ, содержащего целлюлазную композицию по настоящему изобретению, измеряли на визкозиметре Брукфильда DV-E или DV-II (Brookfield Viscosity Lab, Middleboro, MA) при выбранных шпинделе (номер 3) и скорости (30 об/мин). Вязкость определяли в сантипуазах (сП).

В качестве примера, готовили 60 г раствора КМЦ (2,6% в 0,1 М натрий-фосфатном буферном растворе, рН 7,0, вязкость Брукфильда составляет приблизительно 1500 сП) и измеряли вязкость (образец Vo). Раствор нагревали до 40°С и выдерживали при 40°С в течение 5 мин, затем добавляли небольшое количество целлюлазы (эквивалентное приблизительно от 1 ECU до 2 ECU целлюлазы) в виде 1,0%-ного раствора в 0,1 М натрий-фосфатном буферном растворе при рН 7,0. Полученную смесь инкубировали при встряхивании при 40°С в течение 10 мин, смесь охлаждали до 23°С и измеряли вязкость (образец Ve). Аналогичный анализ проводили с использованием исходной целлюлазы и той же партии раствора КМЦ, который использовали для определения вязкости в присутствии целлюлазной композиции по настоящему изобретению. Измеряли вязкость начального раствора и вязкость конечного раствора, то есть стандарт Vo и стандарт Ve, соответственно. Относительную вязкость целлюлазы определяли по следующему уравнению:

Определение относительной экзоцеллюлазной активности с использованием динитросалициловой кислоты (ДНС)

Определенное количество целлюлазной композиции по настоящему изобретению (эквивалентное приблизительно от 2 ECU/г до 3 ECU/г сухих волокон) добавляли в целлюлозные волокна, суспендированные в воде при рН 7,0, и получали суспензию целлюлозы. Полученную суспензию инкубировали при 50°С в течение 8 ч. Массу отфильтровывали и определяли содержание восстанавливающего сахара с использованием ДНС, как описано выше. 1 мл фильтрата инкубировали в смеси с 4 мл реагента ДНС в бане с кипящей водой в течение точно 5 мин. Образец охлаждали до комнатной температуры и измеряли УФ-поглощение при 540 нм. Одновременно строили калибровочный график, как описано выше для метода ДНС с использованием различных концентраций глюкозы, полученных из 0,1%-ного раствора глюкозы.

Белковый анализ

Концентрацию белка в целлюлазной композиции по настоящему изобретению определяли с использованием набора Bio-Rad Protein Assay (фирмы Bio-Rad Laboratory) методом Бредфорд, который основан на связывании белка с красителем, как описано в статье Bradford М.М., "A rapid and sensitive method of determining microgram quantities of protein utilizing the principle of protein-dye binding", Analytical Biochemistry 72: 248-254 (1976). Кислотный реагент красителя добавляли в раствор белка и измеряли УФ-поглощение раствора при 595 нм на УФ-спектрофотометре. Концентрацию белка определяли при сравнении полученных результатов с калибровочной кривой для бычьего сывороточного альбумина (БСА). Согласно стандартной методике, свежеприготовленный реагент красителя получали при разбавлении 1 части реагента из набора Bio-Rad Protein Assay четырьмя частями воды. Готовили пять различных концентраций стандартного раствора БСА в линейном диапазоне от 0,2 мг/мл до 0,9 мг/мл. Для определения концентрации белка: в пробирки добавляли по 100 мкл растворов БСА с различной концентрацией и образца белка с неизвестной концентрацией и по 5 мл разбавленного реагента красителя. Смеси в пробирках перемешивали на мешалке Вортекс и инкубировали при комнатной температуре в течение 10 мин, затем измеряли УФ-поглощение при 595 нм.

Белковый анализ использовали для измерения процентного содержания белка в целлюлазной композиции и определения удельной целлюлазной активности. В основном, концентрация белка в массовых процентах в целлюлазной композиции по настоящему изобретению находится в интервале от приблизительно 0,02% до приблизительно 1%.

Пример 1

Приготовление целлюлазной композиции

В этом примере описана общая методика приготовления целлюлазной композиции по настоящему изобретению с использованием эндоцеллюлазы или многокомпонентной целлюлазы, полимера для контроля загрязнений, стабилизатора белка-целлюлазы и усилителя целлюлазы.

Гомогенный раствор получали при последовательном добавлении полимера для контроля загрязнений, стабилизатора белка-целлюлазы и усилителя целлюлазы к требуемому количеству воды при температуре приблизительно 20°С при непрерывном перемешивании до образования гомогенного раствора. Раствор целлюлазы медленно добавляли в гомогенный раствор в течение 20 мин при температуре, не превышающей 28°С и получали смеси, перечисленные в таблице II в соответствии с примерами. Температуру каждой смеси доводили до 20°С и смеси встряхивали в течение 20 мин. Затем рН каждой смеси при необходимости доводили до 6 с использованием HCl или NaOH, и получали гомогенную и прозрачную целлюлазную композицию. Процентное содержание активных агентов, а именно полимера для контроля загрязнений, стабилизатора белка-целлюлазы и усилителя целлюлазы, в составе целлюлазной композиции по настоящему изобретению определяли в неводных частях этих полимеров или реагентов в составе целлюлазной композиции. Содержание активного вещества эндоцеллюлазы или целлюлазы в массовых процентах в составе целлюлазной композиции по настоящему изобретению рассчитывали при допущении того, что активность исходной целлюлазы, полученной из коммерческого источника, составляет 100%. Одновременно проводили белковый анализ с использованием набора Bio-Rad Protein Assay для определения концентрации белка в целлюлазной композиции и подтверждения процентного содержания активного внщнства исходной целлюлазы в целлюлазной композиции.

Пример 2

Целлюлазная активность в целлюлазных композициях

В примере 2 описано повышение эндоцеллюлазной активности в целлюлазных композициях по настоящему изобретению по сравнению с исходными целлюлазными композициями. В этом эксперименте использовали однокомпонентную эндоцеллюлазу в форме продукта FiberCare® R и многокомпонентную целлюлазу в форме продукта FiberCare® D.

В качестве полимеров для контроля загрязнений для получения целлюлазных композиций использовали продукты, выпускаемые фирмой Ashland Inc, Wilmington, DE, США. Катионные фиксирующие полимеры, использованные в эксперименте, включали продукты Zenix® DC7429 и Zenix® DC7479. В качестве гидрофобизированного катионного фиксирующего агента использовали продукт DeTac® DC786C, а в качестве неионных антиклейких агентов для производства бумаги использовали также продукты DeTac® DC779F и DeTac® DC3970.

Однокомпонентную эндоцеллюлазу, использованную в целлюлазной композиции по настоящему изобретению (примеры 2-3 - 2-9), использовали также в сравнительном примере 1 и примерах 2-1 - 2-2, как указано в таблице II. Кроме того, в этом исследовании все целлюлазные композиции использовали в виде свежеприготовленных растворов, которые испытывали после хранения при комнатной температуре в течение одного дня. Суммированные в таблице II результаты свидетельствуют о том, что полимеры для контроля загрязнений усиливают действие целлюлазной активности на сусбтрат-КМЦ.

Многокомпонентную целлюлазу, использованную в целлюлазной композиции по настоящему изобретению (примеры 2-10 - 2-11), использовали также в сравнительном примере 2, как указано в таблице II. Результаты свидетельствуют о том, что полимеры для контроля загрязнений Zenix® DC7429 и DeTac® DC3970 усиливают действие целлюлазной активности на сусбтрат-КМЦ.

В таблице II также указана улучшенная эндоцеллюлазная активность целлюлазной композиции по настоящему изобретению, содержащей небольшое количество хлорида кальция (пример 2-1) по сравнению с аналогичной композицией, не содержащей хлорид кальция (пример 2-2).

Пример 3

Стабильность целлюлазы в составе целлюлазных композиций

В примере 3 продемонстрировано, что целлюлазные композиции по настоящему изобретению, содержащие полимеры для контроля загрязнений для производства бумаги, при хранении проявляют более высокую стабильность по эндоцеллюлазной активности по сравнению с исходными целлюлазными композициями. Относительную эндоцеллюлазную активность целлюлазной композиции по настоящему изобретению определяли в % по сравнению с исходной целлюлазой после хранения при 50°С в течение 46 дней, и для определения относительной активности использовали методику снижения вязкости КМЦ, как описано ниже.

Измеряли относительную активность стандартной эндоцеллюлазной композиции, которую хранили в холодильнике (сравнительный пример 1 при 4°С) и использовали ее в качестве контроля 100%-ной активности. Следует отметить, что все анализы проводили с использованием одного и того же самого активного целлюлазного вещества. Также важно отметить, что отличие целлюлазной активности от целлюлазного активного вещества в целлюлазной композиции заключается в том, что термин «целлюлазная активность» относится к активности целлюлазы, измеренной методом ДНС или методом снижения вязкости КМЦ, а термин «активное вещество целлюлазы» означает содержание (в массовых процентах) коммерческого целлюлазного продукта в целлюлазной композиции, при этом активность коммерческой или стандартной или исходной целлюлазы обычно принимается за 100% активного вещества.

Как показано в таблице III, в целлюлазной композиции по настоящему изобретению (примеры 2-3, 2-5, 2-6, 2-7 и 2-8) сохраняется более 81% исходной целлюлазной активности после хранения при 50°С в течение 46 дней. Активность целлюлазной композиции в отсутствие полимера для контроля загрязнений для производства бумаги составляет только 54% по сравнению с активностью стандартной композиции. В двух целлюлазных композициях (примеры 2-3 и 2-5), содержащих продукты Zenix® DC7429 и Zenix DC® 7479, сохраняется более 90% исходной целлюлазной активности, которая выше активности исходной целлюлазы (сравнительный пример 1) после хранения.

Целлюлаза может быстро подвергаться белковой денатурации и инактивации при высоких температурах 50°С или выше. Следовательно, срок хранения целлюлазного продукта является одним из факторов, определяющих целесообразность применения этих композиций на крупномасштабных промышленных предприятиях, прежде всего в процессе производства в жаркие летние месяцы. Было установлено, что целлюлазные композиции по настоящему изобретению проявляют улучшенную стабильность при высоких температурах. Была также исследована физическая стабильность и установлено, что целлюлазные композиции по настоящему изобретению, перечисленные в таблице III, сохраняют гомогенность и прозрачность без осаждения или развития любого окрашивания или запаха в течение 46 дней.

Пример 4

Прочность бумаги в сухом состоянии листа ручного отлива

В примере 4 продемонстрировано улучшение прочностных свойств в сухом состоянии листа бумаги ручного отлива, изготовленного из первичных волокон, которые были обработаны целлюлазной композицией по настоящему изобретению, по сравнению с волокнами, обработанными исходной целлюлазой. Беленую хвойную крафт-целлюлозу (SWBK) превращали в бумажную массу в воде до консистенции 3%, а затем обрабатывали целлюлазными композициями по настоящему изобретению и исходными целлюлазами. Исходную целлюлазу использовали в качестве контроля и обрабатывали ее при той же дозировке активного вещества целлюлазы и в тех же условиях, как и при обработке целлюлазной композицией по настоящему изобретению: 50°С в течение 1 ч при интенсивном встряхивании. Дозировка активного вещества целлюлазы в контроле составляла 0,1% в расчете на массу сухих волокон, которая эквивалентна приблизительно 750 ECU/кг сухой бумажной массы. Затем обработанную массу SWBK смешивали с массой беленой лиственной крафт-целлюлозы (HWBK) с консистенцией 3% в массовом соотношении SWBK/HWBK 30:70. Полученную массу первичных волокон, садкость которой составляла 530 CSF (стандартная садкость по канадскому прибору), очищали до 480-490 CSF в лабораторном ролле Велли с использованием метода технической Ассоциации в целлюлозно-бумажной промышленности TAPPI 200 sp-01.

Бумажные листы ручного отлива с массой 1 м2 25 фунтов/3000 кв.футов получали в бумагоделательной машине (Noble and Wood) при рН 7,0. Отлитые листы отжимали до содержания твердых веществ 33% и высушивали в барабанной сушилке при 240°F в течение 1 мин до содержания влаги от 3% до 5%. Затем определяли прочность на разрыв (метод TAPPI Т494, оm-01) и сопротивление продавливанию по Мюллену (метод TAPPI Т403). Прочность в сухом состоянии отлитых в ручную листов бумаги, полученных из массы, обработанной целлюлазными композициями по настоящему изобретению, сравнивали с прочностью листов, полученных из массы, обработанной исходной целлюлазой в отсутствии полимеров для контроля загрязнений (пример 2-2 в качестве контроля). Прочность в сухом состоянии и сопротивление продавливанию по Мюллену отлитых в ручную листов бумаги указаны в таблице IV и в % по сравнению с контролем.

Результаты, полученные в примере 4, свидетельствуют о том, что целлюлазная композиция по настоящему изобретению (примеры 2-3, 2-7 и 2-9) характеризуется улучшенными прочностными свойствами в сухом состоянии как по данным испытаний на сопротивление продавливанию по Мюллену, так и по данным определения прочности в сухом состоянии по сравнению с контролем (пример 2-2). Отдельные эксперименты свидетельствуют о том, что полимеры для контроля загрязнений, использованные в отдельности с целлюлазой, не оказывают положительного влияния на прочность бумаги в сухом состоянии.

Пример 5

Влияние дозировки целлюлазы на прочностные свойства бумаги в сухом состоянии

Испытания бумажного продукта на сопротивление продавливанию по Мюллену могут отличаться по условиям обработки и качеству волокон. Такие отличия можно объяснить тем, что испытания по Мюллену представляют собой комбинацию различных свойств бумаги, объединяющих длину волокон и межволоконные связи. Было установлено, что при обработке древесной массы целлюлазной композицией перед очисткой повреждается длина волокон бумажного продукта.

В примере 5 продемонстрировано влияние дозировки целлюлазной композиции на результаты испытаний на сопротивление продавливанию по Мюллену по сравнению с исходной целлюлазой. В примере 5 также проведено сравнение влияния дозировки на сопротивление продавливанию по Мюллену бумажного продукта, полученного с использованием однокомпонентной эндоцеллюлазы, по сравнению с обработкой многокомпонентной целлюлазой. Смесь SWBK/HWBK в массовом соотношении 30:70 превращали в бумажную массу в воде до консистенции 3% и получали суспензию целлюлозы или взвесь. Температуру суспензии доводили до 50°С и обрабатывали целлюлазной композицией в дозировке от 500 ECU до 5500 ECU/кг сухой массы, и перемешивали в течение 1 ч. Полученную после обработки массу очищали до садкости от приблизительно 400 CSF до приблизительно 480 CSF на бумагоделательной машине PFI с использованием метода TAPPI Т-248. Бумажный лист ручного отлива с массой 1 м2 25 фунтов/3000 кв.футов получали в бумагоделательной машине (Noble and Wood) при рН 7,0, как описано в примере 3. Сопротивление продавливанию по Мюллену листов, полученных после обработки целлюлазной композицией по настоящему применению (пример 2-7), сравнивали с сравнительными примерами 1 и 2, полученные результаты выражали в процентах в расчете на массу контрольного образца, полученного без какой-либо обработки целлюлазой первичных волокон перед очисткой.

Как показано в таблице V, для отлитых в ручную листов, полученных с использованием исходной целлюлазы (сравнительный пример 1), наблюдается тенденция снижения параметра сопротивления продавливанию по Мюллену от увеличения на 14% до увеличения на 3% при возрастании дозировки целлюлазы от 500 ECU/кг сухого волокна до 5000 ECU/кг сухого волокна. Такая тенденция изменения параметра сопротивления продавливанию по Мюллену не наблюдается при использовании целлюлазной композиции по настоящему изобретению (пример 2-7), когда наблюдается увеличение этого параметра на 14% при дозировке 5490 ECU/кг волокна и увеличение на 20% при дозировке 1091 ECU/кг волокна. Листы, изготовленные с использованием многокомпонентной целлюлазы (сравнительный пример 2), содержат значительное количество экзоцеллюлазной активности и характеризуются увеличением параметра сопротивления продавливанию по Мюллену на 16% при дозировке 1250 ECU/кг волокна по сравнению с волокнами, обработанными исходной целлюлазой. Однако при передозировке 5000 ECU/кг волокна композиции по настоящему изобретению параметр сопротивления продавливанию по Мюллену составлял только 87% по сравнению с контрольной однокомпонентной целлюлазой (сравнительный пример 2) при сопоставимых дозировках.

Результаты, полученные в примере 5, свидетельствуют о том, что оба параметра - выбор типа целлюлазы и регуляция дозировки цекллюлазной активности, играют роль в повышении прочностных свойств бумаги в сухом состоянии. Передозировка стандартной многокомпонентной целлюлозы в составе целлюлозных волокон может привести к укорочению длины волокон и снижению прочности в сухом состоянии. Такое действие прежде всего подтверждается по данным измерения сопротивления продавливанию по Мюллену бумажного продукта, благодаря действию экзо-целлобиогидролазной активности, которая присутствует в продукте. Передозировка однокомпонентной эндоцеллюлазы в составе волокон может свести на нет улучшение прочностных свойств бумаги в сухом состоянии, которое достигается при низкой и надлежащей целлюлазной активности. На практике в бумагоделательной машине концентрация целлюлазы может неожиданно возрастать, если оборотная вода циркулирует в закрытой системе или если бумагоделательная машина остановлена для очистки и другого технического обслуживания.

Кроме того, в примере 5 было установлено, на листы бумаги, отлитые в ручную с использованием целлюлазной композиции по настоящему изобретению, высокие дозировки целлюлазы не оказывают отрицательное действие по данным испытаний на сопротивление продавливанию по Мюллену.

Пример 6

Эффективность целлюлазной композиции в отношении прочности в сухом состоянии и параметров обезвоживания бумаги, полученной из вторичных волокон после обработки указанной композицией

В примере 6 продемонстрировано улучшение прочностных свойств в сухом состоянии отлитых в ручную листов бумаги, полученных из вторичных волокон, обработанных целлюлазной композицией по настоящему изобретению и исходной целлюлазой. Вторичные волокна из 100% вторичного сырья превращали в волокнистую массу до 3% консистенции и обрабатывали целлюлазными композициями по настоящему изобретения и исходной целлюлазой в качестве контроля. Использовали дозировку активного вещества целлюлазы 0,02% в расчете на массу сухой бумажной массы. Обработку проводили при 50°С в течение 1 ч при интенсивном перемешивании. Полученную массу очищали в лабораторном ролле Велли с использованием метода TAPPI 200, sp-01 в течение 6 мин в тех же самых условиях. До и после очистки измеряли садкость. Бумажные листы ручного отлива с массой 1 м2 80 фунтов/3000 кв.футов получали в бумагоделательной машине (Noble and Wood) при рН 7,0. Листы отжимали до содержания твердых веществ 33% и высушивали в барабанной сушилке при 240°F в течение 1 мин до содержания влаги 3-5%. Затем определяли прочность бумаги при растяжении в сухом состоянии CSF (метод испытаний TAPPI Test Method Т 494 om-01) и кольцевое сопротивление раздавливанию (метод испытаний TAPPI Test Method Т822 om-02). Значения прочности при растяжении в сухом состоянии и кольцевого сопротивления раздавливанию нормализовали по холостому образцу и выражали в процентах.

Результаты, указанные в таблице VI, свидетельствуют о том, что целлюлазная композиция по настоящему изобретению (пример 2-9), обеспечивает улучшение на 8% кольцевого сопротивления раздавливанию и эквивалентную эффективность в отношении прочности при растяжении в сухом состоянии CSF по сравнению с исходной целлюлазой (пример сравнения 1). После обработки волокон целлюлазной композицией по настоящему изобретению (пример 2-9) наблюдается улучшение садкости композиции вторичных волокон почти на 40 CSF по сравнению с волокнами, обработанными исходной целлюлазой после механической очистки. Кроме того, альтернативная целлюлазная композиция по настоящему изобретению (пример 2-8) обеспечивает улучшение садкости волокна на 30 CSF после очистки.

Пример 7

Обезвоживание массы вторичного волокна

В примере 7 показано улучшение обезвоживания бумажной массы при обработке вторичного волокна целлюлазными композициями по настоящему изобретению по сравнению с целлюлозными волокнами, обработанными исходной целлюлазой. Массу вторичных волокон получали с использованием 100% вторичного материала с консистенцией 3,3%. Температуру массы доводили до 50°С и обрабатывали целлюлазной композицией при дозировке 0,03% активного вещества целлюлазы в расчете на сухое волокно, и обработанную массу перемешивали в течение 1 ч. Эффективность целлюлазной композиции по настоящему изобретению в отношении обезвоживания сравнивали с исходной целлюлазой и холостым образцом (без обработки целлюлазой) с использованием метода испытаний на обезвоживание в вакууме (VDT), как описано ниже. Сравнение эффективности в отношении обезвоживания проводили также в присутствии катионного поливиниламина Hercobond® 6350 (Ashland Inc, Wilmington, DE, США), в дозировке 0,2% в расчете на массу сухой массы. Результаты суммированы в таблице VII.

Установка для испытаний на обезвоживание в вакууме (VDT) аналогична установке для испытаний с использованием воронки Бюхнера, включающей магнитную фильтровальную воронку Gelman объемом 300 мл, градуированный цилиндр объемом 250 мл, быстроразъемное соединение, водную ловушку и вакуумный насос с манометром и редуктором. Испытание на обезвоживание VDT проводили следующим образом: сначала устанавливали вакуум 10 дюймов рт. столба и воронку устанавливали на градуированный цилиндр. В стакан загружали 250 г 0,5 мас. %-ной волокнистой массы и в массу при перемешивании мешалкой с верхним приводом добавляли катионный полимер Hercobond® 6350. Затем массу выливали в фильтровальную воронку и включали вакуумный насос с одновременным включением секундомера. Эффективность обезвоживания регистрировали в виде времени (с), требуемого для получения 230 мл фильтрата. Чем меньше время, тем лучше обезвоживание массы.

Как показано в таблице VII, масса вторичных волокон, обработанная целлюлазной композицией по настоящему изобретению (примеры 7-1 и 7-2), характеризуется улучшенным обезвоживанием, то есть сниженным временем VDT 67,7 с и 69,0 с, соответственно, по сравнению с временем 72,4 с для массы вторичных волокон, обработанных исходной целлюлазой (пример сравнения 1) и 79,5 с для холостого образца. Полимеры для контроля примесей (неионные антиклейкие агенты) (примеры сравнения 4 и 5) при использовании каждого в отдельности не снижают время VDT. В примере 7 при использовании однокомпонентной эндоцеллюлазы и неионных антиклейких агентов наблюдается синергетический эффект улучшения обезвоживания массы вторичных волокон.

Комбинация целлюлазной композиции по настоящему изобретению и катионного поливиниламина Hercobond® 6350 (пример 7-4) дополнительно снижает время VDT до 49,6 ч, в то время как комбинация исходной целлюлазы и полимера Hercobond® 6350 (пример 7-3) снижает время VDT до 56,2 с, что приблизительно на 6-7 с больше по сравнению с примером 7-4. Кроме того, полученные результаты испытаний по обезвоживанию свидетельствуют о том, что целлюлазная композиция по настоящему изобретению также позволяет улучшить показатели обезвоживания бумажной массы при использовании других катионных добавок для производства бумаги.

Пример 8

Прочность бумаги в сухом состоянии при использовании комбинации целлюлазной композиции и поливиниламина

В примере 8 показано улучшение эффективности целлюлазной композиции по настоящему изобретению в отношении улучшения прочности в сухом состоянии по сравнению с исходной целлюлазной композицией, если использовать целлюлазную композицию в комбинации с поливиниламином Hercobond® 6350. Образец массы 100% вторичных волокон суспендировали до консистенции 3%. Полученную волоконную суспензию обрабатывали целлюлазными композициями при дозировке 0,2% активного вещества целлюлазы в расчете на сухое волокно при 50°С в течение 1 ч. Полученную суспензию очищали в лабораторном ролле Велли с использованием метода TAPPI 200, sp-01. Бумажные листы ручного отлива с массой 1 м 50 фунтов/3000 кв.футов получали с использованием обработанной целлюлазой суспензии с добавлением 0,2% активного вещества Hercobond® 6350 в расчете на сухое волокно, как описано в предыдущих примерах. Эксперименты проводили с использованием целлюлазной композиции по настоящему изобретению и исходной целлюлазы в тех же самых дозировках активного вещества целлюлазы. Определяли прочность бумажных листов в сухом состоянии. Кроме того, проводили испытания на сжатие на коротких катках (STFI) по методике TAPPI Method Т-815. Эти прочностные свойства в сухом состоянии представлены в виде % по сравнению с контролем без целлюлазы и полимера Hercobond® 6350.

Данные, указанные в таблице VIII, свидетельствуют о том, что целлюлазная композиция по настоящему изобретению в комбинации с полимером Hercobond® 6350 (пример 7-5) в большей степени повышает прочность в сухом состоянии (113%) и параметры STFI (127%) по сравнению с обработкой исходной целлюлазой (пример сравнения 1) в одних и тех же условиях. Пример 8 также указывает на различную эффективность целлюлазной композиции по настоящему изобретению по сравнению с исходной целлюлазой при применении в производстве бумаги.

Пример 9

Фиксирующие и удерживающие свойства при использовании целлюлазных композиций

В примере 9 показано снижение мутности древесной массы, полученной при обработке волокон целлюлазной композицией по настоящему изобретению по сравнению с массой, полученной при обработке стандартной целлюлазой, что указывает на потенциально улучшенные удерживающие и фиксирующие свойства волокон после обработки композицией по настоящему изобретению. Смесь первичных волокон крафт-целлюлозы SWBK/SWHK 30:70 (мас./мас.) суспендировали до консистенции 3,3% и полученную суспензию целлюлозы обрабатывали целлюлазной композицией по настоящему изобретению и исходной целлюлазой. Обработку проводили при том же самом содержании активного вещества целлюлазы при 50°С в течение 1 ч при рН 7,0 и при интенсивном перемешивании. Обработанную массу охлаждали до приблизительно 25°С и очищали до садкости в интервале от приблизительно 480 CSF до приблизительно 420 CSF в лабораторном ролле Велли с использованием метода TAPPI 200, sp-01. Обработанную массу помещали в сосуд Бритта с фильтровальной бумагой Ватман 541 и перемешивали в течение 5 мин при комнатной температуре с использованием механической мешалки при 1000 об./мин. Массу отфильтровывали в вакууме и собирали 150 мл фильтрата. Для измерения мутности фильтрата в единицах мутности по формазину (ЕМФ) использовали нефелометр. Чем меньше значение ЕМФ, тем в большей степени улучшаются фиксирующие или удерживающие свойства волокнистой массы. Данные мутности (ЕМФ) суммированы в таблице IX, а фиксирующие свойства композиций по настоящему изобретению и исходных целлюлаз выражены также в % мутности в расчете на холостой образец бумажного листа (изготовленного из необработанных волокон) и представлены в последнем столбце таблицы IX. Чем ниже величина в процентах, тем в большей степени улучшаются фиксирующие свойства и удерживание бумажного листа.

Как показано в таблице IX, волокнистая взвесь, обработанная целлюлазными композициями по настоящему изобретению (примеры 9-1-9-3), позволяет получить фильтраты с мутностью, сниженной на 20-30% по сравнению с фильтратом, полученным после обработки исходной целлюлазой (пример сравнения 1). Эти результаты свидетельствуют о том, что целлюлазные композиции по настоящему изобретению обеспечивают улучшенные удерживающие свойства волокон по сравнению с исходными целлюлазами.

Реферат

Описаны целлюлазные композиции, которые пригодны для использования в качестве эффективных добавок для изготовления бумаги и которые предназначены для улучшения прочности бумажного продукта в сухом состоянии и для снижения энергозатрат при очистке в процессах изготовления бумаги и улучшения бумажной продукции. Указанные целлюлазные композиции формируют с использованием целлюлазы, полимеров для контроля примесей для изготовления бумаги, белковых стабилизаторов и усилителей целлюлазы. Указанные целлюлазные композиции характеризуются более высокой эндоцеллюлазной активностью в сочетании с улучшенной стабильностью по сравнению со стандартной целлюлазой и проявляют различную эффективность в отношении улучшения прочностных свойств бумаги в сухом состоянии по сравнению с целлюлазой, использованной в отдельности. 3 н. и 19 з.п. ф-лы, 9 табл.

Комментарии