Способ получения целлюлозы - RU2771348C1

Код документа: RU2771348C1

Чертежи

Описание

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано в производстве целлюлозы из хвойных и лиственных пород древесины для изготовления бумаги и картона.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ получения сульфатной целлюлозы включающем подогрев варочной жидкости с отклассифицированной по размерам технологической щепой до реакционной температуры, выдержку в варочном котле до деструкции лигнинуглеводного комплекса, очистку полученного продукта от примесей с получением α-целлюлозы, причем в качестве экстрагента используют черный щелок. Этот экстракт после завершения процесса обработки щепы смешивают с черным щелоком и подают в систему регенерации варочных химикатов. Водный экстракт направляют на утилизацию (Патент RU2 477346 С1 опубл. 2013.03.10 МПК D21C 1/06 D21C 3/02).

Недостатками этого способа получения целлюлозы являются:

1 - использование для приготовления варочной жидкости черного щелока, который требует регенерации с соответствующими затратами на компенсацию потерь, высокие капитальные вложения, определяющие стоимость оборудования в целом для организации производства и экологическая опасность технологии.

2 - снижение механических свойств целлюлозы и выхода целлюлозы из-за большого разброса в размерах поставляемой технологической щепы.

3 - снижение белизны целлюлозы как в результате конденсации лигнина на волокнах, так и не качественной применяемой технологической щепы.

4 - большое время выдержки технологической щепы (до 2-3 часов) при низкой скорости в нисходящем потоке. Это приводит к большим капитальным вложениям на изготовление варочного котла и трудностям в его эксплуатации. Снижается эффективность выщелачивания, так как технологическая щепа в этих условиях ведет себя как квазитвердое тело, что затрудняет доступ растворителя к капиллярам.

Задачей изобретения является устранение недостатков известных способов получения целлюлозы.

Техническим результатом применения предлагаемого способа является повышение производительности процесса получения целлюлозы за счет сокращения времени реакционной выдержки древесной технологической щепы, при сохранении качества целлюлозы, с одновременным снижением вредных выбросов и негативного влияния целлюлозно-бумажного производства на окружающую среду.

Поставленная задача достигается тем, что осуществляемый способ получения целлюлозы включает подогрев варочной жидкости с отклассифицированной по размерам технологической щепой до реакционной температуры, выдержку в варочном котле до деструкции лигнинуглеводного комплекса, очистку полученного продукта от примесей с получением α-целлюлозы, причем подогрев воды и технологической щепы до реакционной температуры осуществляют в стационарном режиме теплотой экзотермических реакций окисляемой части древесной технологической щепы, при этом гидроклассификацию технологической щепы по размерам осуществляют в две стадии, а в качестве варочной жидкости используют воду при температуре от 374 до 550°С и давлении от 20 до 30 МПа, при этом деструкцию лигнинуглеводного комплекса осуществляют в замкнутом объеме варочного котла с организацией псевдоожиженного слоя и одновременной перечистной гидроклассификацией полученной целлюлозы по размерам при постоянном контроле плотности оседающих волокон целлюлозы, по изменению которой делают вывод о готовности продукта, после чего производят очистку полученной целлюлозы от химических примесей в присутствии окислителя -воздуха с газификацией с сохранением ее основного каркаса α-целлюлозы. При этом классификацию технологической щепы по размерам ведут в две стадии в потоке воды с получением на каждой стадии двух продуктов плюсовой и минусовой фракции, при этом длина плюсовой фракции первой ступени более 25 мм, длина минусовой фракции второй ступени менее 25 мм.

Существенным отличием заявляемого способа является неразрывная совокупность технологических приемов с режимными показателями температуры и давления, которые обеспечивают достижение технического результата, указанного выше.

Технологическая схема предлагаемого способа представлена на фиг. 1, она включает в себя следующие блоки:

1 - Блок регенерации теплоты.

2 - Блок гидроклассификации.

3 - Технологический блок.

4 - Блок механической и химической очистки.

5 - Энергетический блок.

Способ осуществляют следующим образом.

Очищенную от механических и химических примесей воду из блока 4 при температуре 20°С направляют в блок 1 регенерации теплоты воды из варочного котла. Нагретую в блоке регенерации теплоты воду направляют в технологический блок получения целлюлозы 3.

Технологический блок 3 представляет собой замкнутый объем соосного цилиндроконического котла, который состоит из двух ступеней, каждая из которых представлена конусом и цилиндром. Конус первой ступени служит для сбора и выгрузки классифицированной целлюлозы; в цилиндре первой ступени производят перемешивание воды, окислителя и пропарку древесной технологической щепы; в усеченном конусе второй ступени организуют движение потока в псевдоожиженном слое за счет разности сечений нижней и верхней части усеченного конуса; цилиндрическая часть второй ступени представляет собой реакционную зону, где происходит экзотермическая реакция окисления древесной технологической щепы при сохранении ее каркаса, α-целлюлозы. Экзотермическая реакция окисления позволяет нагреть воду, выходящую из блока 1 до реакционной температуры от 374 до 550°С.

В блок 3 входят 3 продукта: вода из блока 1, тангенциально подведенная в конусную часть первой ступени; окислитель (воздух) тангенциально подведенный в конусную часть первой ступени; древесная технологическая щепа из блока 2, подведенная в усеченный конус второй с ступени.

Из блока 3 выходят 3 продукта: вода из верхней части цилиндра, второй ступени, которую направляют в блок 1 на охлаждение в шнековых рекуперативных теплообменника; целлюлоза, полученная в нижнем конусе первой ступени; газ, состоящий из водорода, метана и углекислоты, который направляют в блок 5.

Нагретую воду из блока 1 направляют в блок 3, где ее нагревают до температуры реакции от 374 до 550°С теплотой экзотермических реакций окисления. Давление от 20 до 30 МПа в варочном котле регулируют клапаном на выходе воды из блока 1.

Технологическую щепу, поступающую в производство подвергают гидроклассификации в блоке 2. Блок состоит из двух соединенных последовательно цилиндроконических аппаратов. В первом аппарате ведут классификацию технологической щепы в потоке воды с получением плюсовой фракции с длиной более 25 мм и минусовой фракции с длиной 25 мм и меньше Технологическую щепу плюсовой фракции выгружают из нижнего конуса первого аппарата и выводят из схемы для дополнительного измельчения. В конусе второго аппарата концентрируется основная фракция кондиционной технологической щепы с длиной 25 мм, которую направляют в блок 3 системой шнеков в усеченный конус варочного котла. Минусовую фракцию щепы второй ступени с длиной менее 25 мм выводят из технологического процесса. Далее технологическую щепу, обработанную водой, насыщенную окислителем при скорости 1,0-1,5 м/с подают вверх в усеченный конус 2 ступени для формирования движения потока в псевдожиженном слое. Из усеченного конуса технологическая щепа, подхваченная водным потоком с окислителем, попадает в цилиндрическую часть где в течение 2-5 минут происходит полная деструкция лигнинуглеводного комплекса, гемицеллюлозы и других форм органических соединений без разрушения каркаса древесины α-целлюлозы. Древесная технологическая щепа в реакторе движется в псевдоожиженоом слое совместно с водой при скорости, определяемой выносом частиц длиной меньше 10 мм. В объеме котла осаждается фракция целлюлозы по длине 25±10 мм при постоянном контроле плотности оседающих волокон целлюлозы, по изменению которой делают вывод о готовности продукта, после чего производят очистку полученной целлюлозы от химических примесей в присутствии окислителя - воздуха с газификацией с сохранением ее основного каркаса α-целлюлозы. Выгрузка целлюлозы из нижнего конуса варочного котла происходит через выгрузное устройство.

В варочном котле после реакции в течение 2-5 минут образуются три потока: поток воды после классификации древесной технологической щепы длиной меньше 10 мм, целлюлоза, которая концентрируется в нижнем конусе аппарата и поток газа, состоящий из водорода, метана и углекислого газа. Воду и газы удаляют из верхней части котла, целлюлозу - из нижнего конуса первой ступени аппарата.

Поток воды после второй ступени гидроклассификации направляют в блок регенерации теплоты. На выходе потока из блока регенерации теплоты воду направляют в блок 4 механической и химической очистки. Очищенную воду после корректировки дополнительной водой направляют в трубную часть шнековых теплообменников первой стадии блока 1. Полученную целлюлозу после варочного котла направляют на дальнейшую переработку. В качестве окислителя используют воздух. Окислитель компрессором высокого давления подают тангенциально в коническую часть первой ступени цилиндроконического аппарата на уровне ввода воды. Окислитель подают в количестве на 20-30% выше расчетного для полного окисления органических соединений, исключая каркас древесины α-целлюлозу.

Образующиеся газы после газификации технологической щепы из верхней части варочного котла направляют для дальнейшей переработки в энергетический блок для получения теплоты и электроэнергии или последующую переработку в другие продукты, имеющие потребительский спрос и цену, например, жидкое топливо.

Следующий пример иллюстрируют эффективность предлагаемого способа.

Пример.

Очищенную воду при температуре 40°С с давлением 25 МПа подают в трубную часть последовательно соединенных шнековых теплообменников где ее нагревают до температуры 354°С. Далее воду через тангенциальный ввод подают в замкнутый объем двухступенчатого цилиндроконического варочного котла, где она догревается до 374°С в стационарном режиме теплотой экзотермических реакций при окислении лигнинуглеводного комплекса технологической щепы, то есть без подвода теплоты от внешнего источника. Заданные температура и давление варочном котле поддерживаются путем изменения расхода воды, то есть изменением соотношения окисляемой органики в древесной технологической щепе и количества воды с коррекцией по давлению в варочном котле, расходу окислителя и расходу газа. Полученную α-целлюлозу из варочного котла направляют в межтрубную часть шнековых теплообменников, где после прохождения по шнеку она охлаждается до 55°С и ее отводят на чистку от механических и химических примесей. После очистки, скорректированный на величину потерь поток воды поступает вновь в трубную часть шнековых теплообменников.

С учетом того, что время химических реакций равняется 10-15 минутам гидроклассификацию технологической щепы ведут в две стадии в двух последовательно соединенных двухступенчатых цилиндроконических аппаратах при атмосферном давлении для получения основной фракции технологической щепы длиной 25 мм при ширине до 25 мм и толщине 2-5 мм.

Полученную технологическую щепу направляют в двухступенчатый цилиндроконический варочный котел, работающий при сверхкритических параметрах, где она движется совместно с потоком воды и окислителя в псевдоожиженном слое.

Для проведения процессов газификации снизу варочного котла подают тангенциально воду и окислитель. В качестве окислителя используют воздух. Основным критерием проведения технологического процесса является сохранение каркаса древесной технологической щепы α-целлюлозы. Этим требованием отвечают технологические параметры процесса: давление и температура. Следует отметить, что при условиях сверхкритических параметров достигают полного окисления древесной технологической щепы, в т.ч. и ее каркаса α-целлюлозы. При температурах и давлениях ниже параметров критической точки процесса, разложения сахаров преобладают над процессами гидролиза целлюлозы. Следовательно, варьируя температуру и давление, проводят химическую очистку древесной технологической щепы, не разрушая ее каркаса. При газификации смеси лигнина и целлюлозы в воде при Т=374°С и Р=25 МПа образуются водород, метан и углекислый газ.

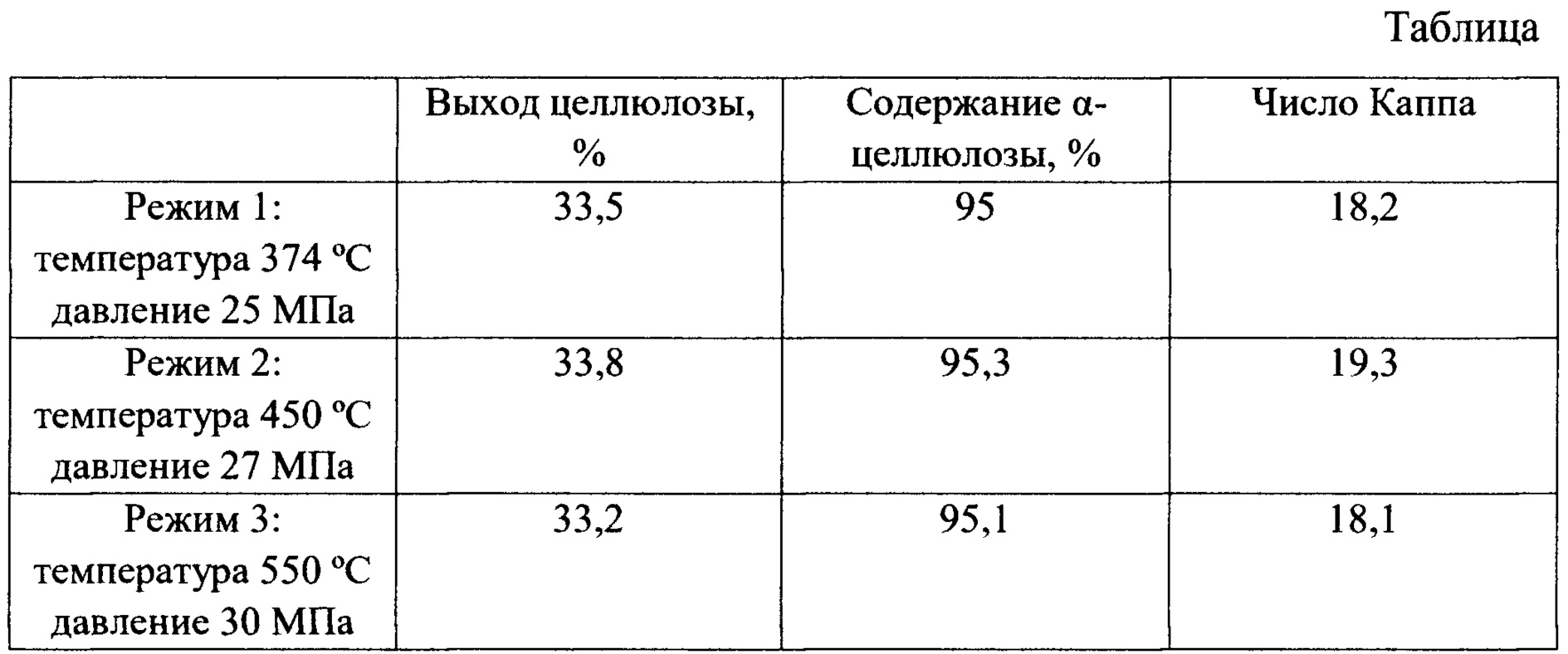

В таблице приведены характеристики полученной целлюлозы из хвойных пород древесины для разных режимов процесса.

В результате обработки технологической щепы в псевдоожиженном слое при температуре от 374 до 550°С и давлении от 20 до 30 МПа без применения химикатов с дополнительной гидроклассификацией технологической щепы и очисткой газификацией от органической составляющей α-целлюлозы сохраняется качество продукции, а удельные энергетические и капитальные затраты снижаются, так как в технологии отсутствуют технологические процессы и аппараты такие, как содорегенерационный котел, выпаривание черного щелока, печи обжига известняка и каустификации зеленого щелока, сокращается или отсутствует процесс отбелки и сортировки целлюлозы. Следует отметить, что также существенно сокращается длительность процесса получения целлюлозы из хвойных и лиственных пород древесины для изготовления бумаги и картона.

Реферат

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано в производстве целлюлозы для изготовления бумаги и картона. Техническим результатом применения предлагаемого способа является повышение производительности процесса получения целлюлозы за счет сокращения времени реакционной выдержки древесной технологической щепы, при сохранении качества целлюлозы, с одновременным снижением вредных выбросов и негативного влияния целлюлозно-бумажного производства на окружающую среду. Поставленная задача достигается тем, что подогрев воды и технологической щепы до реакционной температуры осуществляют в стационарном режиме теплотой экзотермических реакций окисляемой части древесной технологической щепы, при этом гидроклассификацию технологической щепы по размерам осуществляют в две стадии, а в качестве варочной жидкости используют воду при температуре от 374 до 550°С и давлении от 20 до 30 МПа, при этом деструкция лигнинуглеводного комплекса осуществляется в замкнутом объеме с организацией псевдоожиженного слоя и одновременной перечистной гидроклассификацией полученной целлюлозы по размерам при постоянном контроле плотности оседающих волокон целлюлозы, по изменению которой делают вывод о готовности продукта, после чего производят очистку полученной целлюлозы от химических примесей в присутствии окислителя - воздуха - с газификацией с сохранением ее основного каркаса, α-целлюлозы. 1 з.п. ф-лы, 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления целлюлозной массы и переработки черного щелока

Комментарии